コート型触媒およびその製造方法ならびにその触媒を用いた可燃性ガスの酸化処理方法

【課題】 供給される可燃性ガスの流速が速くても、コート層の剥離が生じにくい高い耐久性を有する、コート型触媒およびその製造方法ならびにその触媒を用いた可燃性ガスの酸化処理方法を提供する。

【解決手段】 コート型触媒は、粗粒の粉末と微粒の粉末との混合粉末を含むスラリーを、基材にウォッシュコートして得られ、粗粒の粉末と微粒の粉末との混合粉末の粒度分布は2つのピークを有するものである。また、このコート型触媒は、基材にコートされたコート層表面における粗粒の触媒粒子の平均粒径が5〜50μmであるとともに、このコート層表面の気孔率が40%以下である。可燃性ガスの酸化処理方法は、このコート型触媒を用いて行われる。

【解決手段】 コート型触媒は、粗粒の粉末と微粒の粉末との混合粉末を含むスラリーを、基材にウォッシュコートして得られ、粗粒の粉末と微粒の粉末との混合粉末の粒度分布は2つのピークを有するものである。また、このコート型触媒は、基材にコートされたコート層表面における粗粒の触媒粒子の平均粒径が5〜50μmであるとともに、このコート層表面の気孔率が40%以下である。可燃性ガスの酸化処理方法は、このコート型触媒を用いて行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コート型触媒およびその製造方法、ならびにその触媒を用いた炭化水素、一酸化炭素、水素等の可燃性ガスの酸化処理方法に関する。

【背景技術】

【0002】

メタン等の低級炭化水素や、一酸化炭素、水素等の可燃性ガスを燃料として用い、しかも一般的には燃焼条件範囲とはいえない希釈状態において、触媒存在下で酸化反応させて高温のガスを得るという触媒燃焼法が知られている。

【0003】

この触媒燃焼法に用いられる触媒としては、アルミナ、シリカ、チタニア、ジルコニアの各酸化物またはこれらの複合酸化物を含有する担体粉末に、白金金属および酸化パラジウムを活性成分として担持させ、これをスラリー化して、ハニカム型のコージェライトやムライト等のセラミックスの基材にウォッシュコートしたコート型触媒が開発されている(例えば、特許文献1)。

【特許文献1】特許第3576312号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のコート型触媒では、供給される可燃性ガスの流速が速いと、経時的にコート層が基材から剥離してくるという問題がある。そのため、可燃性ガスの流速を低く設定し、コート層の剥離が発生しないようにする必要がある。しかし、ガス流速を低く設定すると触媒の断面積は大きくなり、触媒容量のコンパクト化が困難となるという問題がある。

【0005】

そこで本発明は、上記の問題点に鑑み、供給される可燃性ガスの流速が速くても、コート層の剥離が生じにくい高い耐久性を有する、コート型触媒およびその製造方法ならびにその触媒を用いた可燃性ガスの酸化処理方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、本発明に係る可燃性ガスを酸化処理するためのコート型触媒は、粗粒の粉末と微粒の粉末との混合粉末を含むスラリーを、基材にウォッシュコートして得られるものであり、前記粗粒の粉末と微粒の粉末との混合粉末の粒度分布は2つのピークを有することを特徴とする。

【0007】

このように、基材にウォッシュコートするスラリーを、粒度分布が2つのピークを有するように粗粒の粉末と微粒の粉末とを混合した粉末を含むスラリーとすることで、得られるコート層は、粗粒の粉末の間隙に微粒の粉末が入り込んで緻密になり耐久性が向上することから、供給する可燃性ガスの流速が速くても基材から剥離しにくくなる。

【0008】

前記粗粒の粉末は、平均粒径5〜50μm、標準偏差10μm以下であることが好ましい。また、前記微粒の粉末は、平均粒径0.1〜5μm、標準偏差2μm以下であることが好ましい。なお、前記粗粒の粉末と前記微粒の粉末との平均粒径の差は、少なくとも3μmであることが好ましい。前記粗粒の担体粉末と前記微粒の担体粉末との混合比は、重量比で9:1〜1:9であることが好ましい。前記粗粒の粉末と前記微粒の粉末は、互いに独立して、La、Si、Zr、AlおよびMgからなる群から選択される1つの酸化物または少なくとも2つの酸化物からなる複合酸化物の担体粉末を含むものであることが好ましい。

【0009】

本発明に係る可燃性ガスを酸化処理するためのコート型触媒は、別の側面として、基材とこの基材にコートされたコート層とを含んでなり、このコート層における粗粒の触媒粒子の平均粒径が5〜50μmであるとともに、このコート層の気孔率が40%以下であることを特徴とする。

【0010】

このように、本発明により得られるコート型触媒は、そのコート層における微粒の触媒粒子は粒径の観察が困難であるものの、粗粒の触媒粒子は観察でき、その平均粒径は5〜50μmである。また、コート層表面の気孔率は40%以下である。このような緻密な構造のコート層が形成されるため、供給される可燃性ガスの流速が速くても剥離が発生しにくくなる。

【0011】

本発明は、別の態様として、可燃性ガスを酸化処理するためのコート型触媒を製造する方法であって、担体を含む粉末を粗く粉砕して粗粒の粉末を得る第1の粉砕工程と、担体を含む粉末を細かく粉砕して微粒の粉末を得る第2の粉砕工程と、前記粗粒の粉末と前記微粒の粉末とを含むスラリーを基材にウォッシュコートする工程とを含むことを特徴とする。前記第1および第2の粉砕工程において前記粉砕を行う前に前記担体を含む粉末に活性成分を担持させるか、前記基材にウォッシュコートしたコート層に活性成分を担持させるか、またはこれら両方を行うことが好ましい。

【0012】

本発明は、別の態様として、可燃性ガスの酸化処理方法であって、上記のコート型触媒を用いることを特徴とする。

【発明の効果】

【0013】

上述したように、本発明によれば、供給される可燃性ガスの流速が速くても、コート層の剥離が生じにくい高い耐久性を有する、コート型触媒およびその製造方法ならびにその触媒を用いた可燃性ガスの酸化処理方法を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下に、先ず、本発明に係るコート型触媒の製造方法を説明する。本発明で使用する担体は、ランタン(La)、ケイ素(Si)、ジルコニウム(Zr)、アルミニウム(Al)およびマグネシウム(Mg)からなる群から選択される1つの酸化物または少なくとも2つの酸化物からなる複合酸化物の粉末であることが好ましい。担体としてこのような酸化物を使用することで、可燃性ガスを安定に酸化処理することができる。

【0015】

担体粉末は2つに分けて、一方は粗く粉砕して粗粒の担体粉末とし、他方は細かく粉砕して微粒の担体粉末とする。担体粉末の粉砕は、ボールミルを用いることが好ましい。粗粒の担体粉末は、平均粒径5〜50μm、標準偏差10μm以下とすることが好ましく、平均粒径10〜25μm、標準偏差10μm以下とすることがより好ましい。粗粒の担体粉末の平均粒径を5〜50μmにすることで、コート層の表面を平滑にすることができる。また、標準偏差を10μm以下にすることで、粗大粒子の混入を抑制することができる。

【0016】

微粒の担体粉末は、平均粒径0.1〜5μm、標準偏差2μm以下とすることが好ましく、平均粒径1〜2μm、標準偏差2μm以下とすることがより好ましい。微粒の担体粉末の平均粒径を0.1〜5μmにすることで、粒子同士の接点を増加させ、気孔率を低減することでコート層の剥離を抑制することができる。また、標準偏差を2μm以下にすることで、より気孔率を低減することができる。なお、粗粒の担体粉末と微粒の担体粉末との平均粒径の差は、少なくとも3μmとすることが好ましく、少なくとも5μmとすることがより好ましい。平均粒径の差を少なくとも3μmとすることで、混合粉末の粒度分布が明確に2つピークを有するようになる。

【0017】

粗粒の担体粉末と微粒の担体粉末との混合比は、重量比で9:1〜1:9とすることが好ましく、5:5〜1:9とすることがより好ましい。特に混合比を5:5〜1:9とすることで気孔率を低減することができる。なお、粗粒と微粒の担体粉末は、同一の酸化物または複合酸化物を用いてもよいが、異なる酸化物または複合酸化物を用いてもよい。

【0018】

担体粉末を粗粒および微粒に粉砕する前に、担体粉末に活性成分を担持させてもよい。活性成分としては、酸化パラジウム(PdO)、白金(Pt)などが好ましい。このように粗粒および微粒に粉砕する前に担体粉末に活性成分を担持しておくことで、活性成分をコート層内に高分散にすることができる。活性成分を担持させる方法としては、含浸法やincipient wetness法などを用いることが好ましい。担体粉末に活性成分を含浸させた後、これを乾燥、焼成することが好ましい。乾燥は、105〜200℃で3〜12時間にわたり行うことが好ましい。焼成は、500〜1150℃で1〜24時間にわたり行うことが好ましい。なお、本明細書において、担体粉末に活性成分を担持させた後、粗粒および微粒に粉砕したものを、触媒粉末という。

【0019】

このようにして得られた粗粒および微粒の担体粉末または触媒粉末をスラリー化して担体スラリーまたは触媒スラリーを調製し、これを基材にウォッシュコートする。スラリー化は、担体粉末または触媒粉末に、バインダーや水などを加えて粉末を懸濁させることが好ましい。基材としては、ムライト、コージェライト、アルミニウムチタネート、ジルコニア、ジルコニアスピネル等の耐熱性セラミックスまたは耐熱性金属製のものが好ましい。基材の形状は、ハニカム形状、コルゲート状などの表面積が大きく可燃性ガスとの接触率が高いものが好ましい。

【0020】

以上により得られるコート型触媒は、粗粒と微粒の異なる粒度分布の粉末を混合した担体粉末または触媒粉末をウォッシュコートしたものであるので、粗粒の粉末の間隙に微粒の粉末が入り込み、コート層を緻密にすることができ、耐久性の向上を図ることができる。

【0021】

次に、本発明に係るコート型触媒を用いた可燃性ガスの酸化処理方法について説明する。可燃性ガスとしては、例えば、メタン、エタン、プロパン、ブタン、ペンタン、エチレン、プロピレン、ジメチルエーテルなどの低級炭化水素を含有するガスの他、一酸化炭素を含有するガスや水素を含有するガスなどがある。ガス濃度は、一般的には燃焼条件範囲とはいえない希釈状態でもよい。

【0022】

コート型触媒の入口では、供給する可燃性ガスを400〜450℃まで昇温させることが好ましい。そして、可燃性ガスは、コート型触媒を通過する際に酸化反応により燃焼する。これにより、コート型触媒の出口におけるガス温度を700〜900℃に上昇させることができる。なお、可燃性ガスがメタンまたは一酸化炭素を含有する場合の反応式を以下に示す。

CH4+2O2→CO2+2H2O

2CO+O2→2CO2

【0023】

本発明に係るコート型触媒は、そのコート層が緻密な構造であることからコート層の剥離が発生しにくく、可燃性ガスの流速を50〜140Nm/s(1ata、0℃換算)と高流速にすることができる。よって、ガス流速を高く設定できるので、コート型触媒の断面積が小さくなり、触媒容量のコンパクト化を図ることができる。

【実施例】

【0024】

(実施例1)

γ−アルミナ粉末150gを担体粉末1として用い、これを硝酸パラジウム及びジニトロジアンミン白金の水溶液に浸漬し、乾燥後、500℃で5時間焼成して、γ−アルミナ100重量部に対して酸化パラジウムを10重量部、白金を5重量部担持した触媒粉末1を調製した。

【0025】

この触媒粉末1を2つに分け、一方はボールミルで平均粒径25μmとなるように粗く粉砕し、他方は平均粒径1μmとなるように細かく粉砕した。この粗粒および微粒の2種類の触媒粉末を5:5の重量比で混合し、ジルコニア、アルミナ等のバインダーを加え、触媒スラリー1を調製した。

【0026】

この触媒スラリー1を1平方インチ当たり200個の開口部(200セル/inch2)を有するコージェライト製ハニカム基材にウォッシュコートし、500℃で5時間焼成し、コート型触媒1を得た。なお、ハニカム基材1リットル当たりの触媒粉末1のコート量は50gであった。

【0027】

以上により得られたコート型触媒1について、その気孔率を測定した。気孔率は、走査電子顕微鏡(SEM)でコート型触媒1のコート層を観察後、画像処理により気孔の面積率(%)として算出した。画像解析ソフトはImage Pro Plusを使用した。SEMは日本電子製JSM−5900LVを使用した。

【0028】

この時のコート型触媒1のコート層は、微粒の触媒粒子の粒径についてはその観察が困難であったものの、粗粒の触媒粒子の粒径は観察することができた。粗粒の触媒粒子の平均粒径は約25μmであった。なお、触媒製造時の平均粒径は、触媒スラリー中の粒子を粒度分布計(HORIBA LA−910:レーザー回折/散乱式粒度分布測定装置)で計測した。コート層のおける平均粒径は、SEM写真から測定した。

【0029】

また、このコート型触媒1について、その触媒剥離率を測定した。触媒剥離率は、このコート型触媒1にガス(空気)を流速150m/sと高流速の条件で28時間にわたり流通させた後、試験後のコート型触媒の重量を測定して、以下の式により算出した。

触媒剥離率(%)=[(試験前のコート型触媒の重量−試験後のコート型触媒の重量)/触媒コート重量]×100

【0030】

さらに、このコート型触媒1を用いてメタンガスの酸化処理試験を行った。メタンガスの酸化処理試験は、圧力7ata、メタン濃度4mol%(残部空気及び水蒸気)、ガス流速30m/s(7ata、400℃換算)の条件で、触媒入口のガス温度は400℃に設定した。触媒の入口および出口のメタン濃度を測定し、以下の式からメタンの酸化率を算出した。

メタン酸化率(%)=[(入口メタン濃度−出口メタン濃度)/入口メタン濃度]×100

【0031】

(実施例2)

イオン交換水に硝酸ランタン50gとγ−アルミナ150gを加えた溶液にアンモニア水を滴下して得られる沈殿物をろ過乾燥後、1000℃で焼成して、アルミナ−酸化ランタン複合酸化物(Al2O3:La2O3=90:10重量比)の粉末を調製した。この複合酸化物をγ−アルミナの代わりに担体粉末2として用いた点を除き、実施例1と同様の手順にて、コート型触媒2を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0032】

(実施例3、4、5)

硝酸ランタンの代わりに塩化ジルコニウム、硝酸マグネシウム、シリカゾルを用いた点を除き、実施例2と同様の手順にてコート型触媒3、4、5を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0033】

(実施例6)

イオン交換水に硝酸ランタン50gとγ−アルミナ100gと塩化ジルコニウム50gを加えた溶液にアンモニア水を滴下して得られる沈殿物をろ過乾燥後、1000℃で焼成して酸化ランタン−ジルコニア−アルミナ複合酸化物(La2O3:ZrO2:Al2O3=10:10:80重量比)の粉末を調製した。この複合酸化物をγ−アルミナの代わりに担体粉末6として用いた点を除き、実施例1と同様の手順にて、コート型触媒6を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0034】

(実施例7、8)

平均粒径25μmに代えて平均粒径50μm、平均粒径10μmとなるように粗く粉砕したことを除き、実施例6と同様の手順にて、コート型触媒7、8を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0035】

(実施例9、10)

平均粒径1μmに代えて平均粒径2μm、平均粒径5μmとなるように細かく粉砕したことを除き、実施例8と同様の手順にて、コート型触媒9、10を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。なお、コート型触媒9のコート層表面のSEM写真を図1に示す。

【0036】

(実施例11〜14)

粗粒と微粒との混合比を5:5に代えて9:1、7:3、3:7、1:9としたことを除き、実施例9と同様の手順にて、コート型触媒11〜14を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。なお、コート型触媒11のコート層表面のSEM写真を図2に示す(図1と図2のSEM写真は同倍率である)。

【0037】

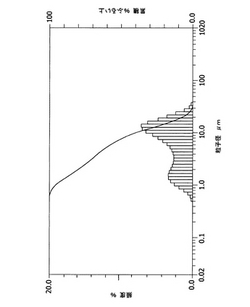

また、実施例13において、触媒粉末13を2つに分け、平均粒径10μmと粗く粉砕したものの粒度分布を図3に、平均粒径1μmと細かく粉砕したものの粒度分布を図4に、この粗粒および微粒の2種類の触媒粉末を3:7の重量比で混合しものの粒度分布を図5に示す。なお、図3は、メジアン径10.420μm、平均径12.190μm、標準偏差8.209μm、%粒子径(10.0%)23.152μm、粒子径%(0.100μm)100.0%であった。図4は、メジアン径1.472μm、平均径1.719μm、標準偏差1.000μm、%粒子径(10.0%)3.050μm、粒子径%(0.100μm)100.0%であった。図5は、メジアン径7.712μm、平均径8.924μm、標準偏差6.996μm、%粒子径(10.0%)18.712μm、粒子径%(0.100μm)100.0%であった。なお、粒径分布の測定は、粒度分布計(HORIBA LA−910:レーザー回折/散乱式粒度分布測定装置)で行った。

【0038】

(実施例15)

平均粒径10μmに代えて平均粒径5μmとなるように粗く粉砕したことを除き、実施例13と同様の手順にて、コート型触媒15を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0039】

(実施例16)

平均粒径2μmに代えて平均粒径0.1μmとなるように細かく粉砕したことを除き、実施例15と同様の手順にて、コート型触媒16を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0040】

(実施例17)

塩化ジルコニウムの代わりに硝酸マグネシウムを用いた点を除き、実施例6と同様の手順にて酸化ランタン−マグネシア−アルミナ複合酸化物(La2O3:MgO:Al2O3=10:10:80重量比)の粉末を調製した。この複合酸化物をγ−アルミナの代わりに担体粉末17として用いた点を除き、実施例1と同様の手順にて、コート型触媒17を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0041】

(実施例18)

硝酸ランタンの代わりにシリカゾルを用いた点を除き、実施例17と同様の手順にてアルミナ−シリカ−マグネシア複合酸化物(Al2O3:SiO2:MgO=80:10:10重量比)の粉末を調製した。この複合酸化物をγ−アルミナの代わりに担体粉末18として用いた点を除き、実施例1と同様の手順にて、コート型触媒18を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0042】

(比較例)

触媒粉末6を全て平均粒径4μmとなるように粉砕し、このピークが1つしかない粒度分布の触媒粉末を単独で用いて比較触媒スラリーを調製したことを除き、実施例6と同様の手順にて、比較コート型触媒を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0043】

実施例1〜18および比較例の気孔率、触媒剥離率およびメタン酸化率の結果を、表1にまとめる。

【0044】

【表1】

【0045】

表1に示すように、比較例では、ピークが1つしかない粒度分布の触媒粉末を単独で用いたため、コート層の構造は気孔率50%と気孔が多く、よって触媒剥離率も約15%となり触媒の耐久性は良いものではなかった。一方、実施例1〜18では、粗粒と微粒の2種類を混合してピークを2つ有する粒度分布の触媒粉末を用いたため、コート層の構造は気孔率40%以下と緻密になり、触媒剥離率13%以下と触媒の耐久性が向上した。

【0046】

(各種可燃性ガスの酸化処理試験)

メタンガスに代えてエタンガス、プロパンガス、ブタンガス、ペンタンガス、エチレンガス、プロピレンガス、ジメチルエーテルガス、一酸化炭素ガス、水素ガスを用いたことを除き、実施例13と同様の手順にて酸化処理試験を行った。その結果を表2に示す。

【0047】

【表2】

【0048】

表2に示すように、メタン以外の可燃性ガスについても、優れた酸化率を示した。

【図面の簡単な説明】

【0049】

【図1】本発明に係るコート型触媒の一実施例のコート層表面を写した顕微鏡写真である。

【図2】本発明に係るコート型触媒の別の実施例のコート層表面を写した顕微鏡写真である。

【図3】触媒粉末を粗く粉砕した場合の粒度分布の一例を示すグラフである。

【図4】触媒粉末を細かく粉砕した場合の粒度分布の一例を示すグラフである。

【図5】図3と図4に示す粒度分布の触媒粉末を3:7の重量比で混合したものの粒度分布を示すグラフである。

【技術分野】

【0001】

本発明は、コート型触媒およびその製造方法、ならびにその触媒を用いた炭化水素、一酸化炭素、水素等の可燃性ガスの酸化処理方法に関する。

【背景技術】

【0002】

メタン等の低級炭化水素や、一酸化炭素、水素等の可燃性ガスを燃料として用い、しかも一般的には燃焼条件範囲とはいえない希釈状態において、触媒存在下で酸化反応させて高温のガスを得るという触媒燃焼法が知られている。

【0003】

この触媒燃焼法に用いられる触媒としては、アルミナ、シリカ、チタニア、ジルコニアの各酸化物またはこれらの複合酸化物を含有する担体粉末に、白金金属および酸化パラジウムを活性成分として担持させ、これをスラリー化して、ハニカム型のコージェライトやムライト等のセラミックスの基材にウォッシュコートしたコート型触媒が開発されている(例えば、特許文献1)。

【特許文献1】特許第3576312号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のコート型触媒では、供給される可燃性ガスの流速が速いと、経時的にコート層が基材から剥離してくるという問題がある。そのため、可燃性ガスの流速を低く設定し、コート層の剥離が発生しないようにする必要がある。しかし、ガス流速を低く設定すると触媒の断面積は大きくなり、触媒容量のコンパクト化が困難となるという問題がある。

【0005】

そこで本発明は、上記の問題点に鑑み、供給される可燃性ガスの流速が速くても、コート層の剥離が生じにくい高い耐久性を有する、コート型触媒およびその製造方法ならびにその触媒を用いた可燃性ガスの酸化処理方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の目的を達成するために、本発明に係る可燃性ガスを酸化処理するためのコート型触媒は、粗粒の粉末と微粒の粉末との混合粉末を含むスラリーを、基材にウォッシュコートして得られるものであり、前記粗粒の粉末と微粒の粉末との混合粉末の粒度分布は2つのピークを有することを特徴とする。

【0007】

このように、基材にウォッシュコートするスラリーを、粒度分布が2つのピークを有するように粗粒の粉末と微粒の粉末とを混合した粉末を含むスラリーとすることで、得られるコート層は、粗粒の粉末の間隙に微粒の粉末が入り込んで緻密になり耐久性が向上することから、供給する可燃性ガスの流速が速くても基材から剥離しにくくなる。

【0008】

前記粗粒の粉末は、平均粒径5〜50μm、標準偏差10μm以下であることが好ましい。また、前記微粒の粉末は、平均粒径0.1〜5μm、標準偏差2μm以下であることが好ましい。なお、前記粗粒の粉末と前記微粒の粉末との平均粒径の差は、少なくとも3μmであることが好ましい。前記粗粒の担体粉末と前記微粒の担体粉末との混合比は、重量比で9:1〜1:9であることが好ましい。前記粗粒の粉末と前記微粒の粉末は、互いに独立して、La、Si、Zr、AlおよびMgからなる群から選択される1つの酸化物または少なくとも2つの酸化物からなる複合酸化物の担体粉末を含むものであることが好ましい。

【0009】

本発明に係る可燃性ガスを酸化処理するためのコート型触媒は、別の側面として、基材とこの基材にコートされたコート層とを含んでなり、このコート層における粗粒の触媒粒子の平均粒径が5〜50μmであるとともに、このコート層の気孔率が40%以下であることを特徴とする。

【0010】

このように、本発明により得られるコート型触媒は、そのコート層における微粒の触媒粒子は粒径の観察が困難であるものの、粗粒の触媒粒子は観察でき、その平均粒径は5〜50μmである。また、コート層表面の気孔率は40%以下である。このような緻密な構造のコート層が形成されるため、供給される可燃性ガスの流速が速くても剥離が発生しにくくなる。

【0011】

本発明は、別の態様として、可燃性ガスを酸化処理するためのコート型触媒を製造する方法であって、担体を含む粉末を粗く粉砕して粗粒の粉末を得る第1の粉砕工程と、担体を含む粉末を細かく粉砕して微粒の粉末を得る第2の粉砕工程と、前記粗粒の粉末と前記微粒の粉末とを含むスラリーを基材にウォッシュコートする工程とを含むことを特徴とする。前記第1および第2の粉砕工程において前記粉砕を行う前に前記担体を含む粉末に活性成分を担持させるか、前記基材にウォッシュコートしたコート層に活性成分を担持させるか、またはこれら両方を行うことが好ましい。

【0012】

本発明は、別の態様として、可燃性ガスの酸化処理方法であって、上記のコート型触媒を用いることを特徴とする。

【発明の効果】

【0013】

上述したように、本発明によれば、供給される可燃性ガスの流速が速くても、コート層の剥離が生じにくい高い耐久性を有する、コート型触媒およびその製造方法ならびにその触媒を用いた可燃性ガスの酸化処理方法を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下に、先ず、本発明に係るコート型触媒の製造方法を説明する。本発明で使用する担体は、ランタン(La)、ケイ素(Si)、ジルコニウム(Zr)、アルミニウム(Al)およびマグネシウム(Mg)からなる群から選択される1つの酸化物または少なくとも2つの酸化物からなる複合酸化物の粉末であることが好ましい。担体としてこのような酸化物を使用することで、可燃性ガスを安定に酸化処理することができる。

【0015】

担体粉末は2つに分けて、一方は粗く粉砕して粗粒の担体粉末とし、他方は細かく粉砕して微粒の担体粉末とする。担体粉末の粉砕は、ボールミルを用いることが好ましい。粗粒の担体粉末は、平均粒径5〜50μm、標準偏差10μm以下とすることが好ましく、平均粒径10〜25μm、標準偏差10μm以下とすることがより好ましい。粗粒の担体粉末の平均粒径を5〜50μmにすることで、コート層の表面を平滑にすることができる。また、標準偏差を10μm以下にすることで、粗大粒子の混入を抑制することができる。

【0016】

微粒の担体粉末は、平均粒径0.1〜5μm、標準偏差2μm以下とすることが好ましく、平均粒径1〜2μm、標準偏差2μm以下とすることがより好ましい。微粒の担体粉末の平均粒径を0.1〜5μmにすることで、粒子同士の接点を増加させ、気孔率を低減することでコート層の剥離を抑制することができる。また、標準偏差を2μm以下にすることで、より気孔率を低減することができる。なお、粗粒の担体粉末と微粒の担体粉末との平均粒径の差は、少なくとも3μmとすることが好ましく、少なくとも5μmとすることがより好ましい。平均粒径の差を少なくとも3μmとすることで、混合粉末の粒度分布が明確に2つピークを有するようになる。

【0017】

粗粒の担体粉末と微粒の担体粉末との混合比は、重量比で9:1〜1:9とすることが好ましく、5:5〜1:9とすることがより好ましい。特に混合比を5:5〜1:9とすることで気孔率を低減することができる。なお、粗粒と微粒の担体粉末は、同一の酸化物または複合酸化物を用いてもよいが、異なる酸化物または複合酸化物を用いてもよい。

【0018】

担体粉末を粗粒および微粒に粉砕する前に、担体粉末に活性成分を担持させてもよい。活性成分としては、酸化パラジウム(PdO)、白金(Pt)などが好ましい。このように粗粒および微粒に粉砕する前に担体粉末に活性成分を担持しておくことで、活性成分をコート層内に高分散にすることができる。活性成分を担持させる方法としては、含浸法やincipient wetness法などを用いることが好ましい。担体粉末に活性成分を含浸させた後、これを乾燥、焼成することが好ましい。乾燥は、105〜200℃で3〜12時間にわたり行うことが好ましい。焼成は、500〜1150℃で1〜24時間にわたり行うことが好ましい。なお、本明細書において、担体粉末に活性成分を担持させた後、粗粒および微粒に粉砕したものを、触媒粉末という。

【0019】

このようにして得られた粗粒および微粒の担体粉末または触媒粉末をスラリー化して担体スラリーまたは触媒スラリーを調製し、これを基材にウォッシュコートする。スラリー化は、担体粉末または触媒粉末に、バインダーや水などを加えて粉末を懸濁させることが好ましい。基材としては、ムライト、コージェライト、アルミニウムチタネート、ジルコニア、ジルコニアスピネル等の耐熱性セラミックスまたは耐熱性金属製のものが好ましい。基材の形状は、ハニカム形状、コルゲート状などの表面積が大きく可燃性ガスとの接触率が高いものが好ましい。

【0020】

以上により得られるコート型触媒は、粗粒と微粒の異なる粒度分布の粉末を混合した担体粉末または触媒粉末をウォッシュコートしたものであるので、粗粒の粉末の間隙に微粒の粉末が入り込み、コート層を緻密にすることができ、耐久性の向上を図ることができる。

【0021】

次に、本発明に係るコート型触媒を用いた可燃性ガスの酸化処理方法について説明する。可燃性ガスとしては、例えば、メタン、エタン、プロパン、ブタン、ペンタン、エチレン、プロピレン、ジメチルエーテルなどの低級炭化水素を含有するガスの他、一酸化炭素を含有するガスや水素を含有するガスなどがある。ガス濃度は、一般的には燃焼条件範囲とはいえない希釈状態でもよい。

【0022】

コート型触媒の入口では、供給する可燃性ガスを400〜450℃まで昇温させることが好ましい。そして、可燃性ガスは、コート型触媒を通過する際に酸化反応により燃焼する。これにより、コート型触媒の出口におけるガス温度を700〜900℃に上昇させることができる。なお、可燃性ガスがメタンまたは一酸化炭素を含有する場合の反応式を以下に示す。

CH4+2O2→CO2+2H2O

2CO+O2→2CO2

【0023】

本発明に係るコート型触媒は、そのコート層が緻密な構造であることからコート層の剥離が発生しにくく、可燃性ガスの流速を50〜140Nm/s(1ata、0℃換算)と高流速にすることができる。よって、ガス流速を高く設定できるので、コート型触媒の断面積が小さくなり、触媒容量のコンパクト化を図ることができる。

【実施例】

【0024】

(実施例1)

γ−アルミナ粉末150gを担体粉末1として用い、これを硝酸パラジウム及びジニトロジアンミン白金の水溶液に浸漬し、乾燥後、500℃で5時間焼成して、γ−アルミナ100重量部に対して酸化パラジウムを10重量部、白金を5重量部担持した触媒粉末1を調製した。

【0025】

この触媒粉末1を2つに分け、一方はボールミルで平均粒径25μmとなるように粗く粉砕し、他方は平均粒径1μmとなるように細かく粉砕した。この粗粒および微粒の2種類の触媒粉末を5:5の重量比で混合し、ジルコニア、アルミナ等のバインダーを加え、触媒スラリー1を調製した。

【0026】

この触媒スラリー1を1平方インチ当たり200個の開口部(200セル/inch2)を有するコージェライト製ハニカム基材にウォッシュコートし、500℃で5時間焼成し、コート型触媒1を得た。なお、ハニカム基材1リットル当たりの触媒粉末1のコート量は50gであった。

【0027】

以上により得られたコート型触媒1について、その気孔率を測定した。気孔率は、走査電子顕微鏡(SEM)でコート型触媒1のコート層を観察後、画像処理により気孔の面積率(%)として算出した。画像解析ソフトはImage Pro Plusを使用した。SEMは日本電子製JSM−5900LVを使用した。

【0028】

この時のコート型触媒1のコート層は、微粒の触媒粒子の粒径についてはその観察が困難であったものの、粗粒の触媒粒子の粒径は観察することができた。粗粒の触媒粒子の平均粒径は約25μmであった。なお、触媒製造時の平均粒径は、触媒スラリー中の粒子を粒度分布計(HORIBA LA−910:レーザー回折/散乱式粒度分布測定装置)で計測した。コート層のおける平均粒径は、SEM写真から測定した。

【0029】

また、このコート型触媒1について、その触媒剥離率を測定した。触媒剥離率は、このコート型触媒1にガス(空気)を流速150m/sと高流速の条件で28時間にわたり流通させた後、試験後のコート型触媒の重量を測定して、以下の式により算出した。

触媒剥離率(%)=[(試験前のコート型触媒の重量−試験後のコート型触媒の重量)/触媒コート重量]×100

【0030】

さらに、このコート型触媒1を用いてメタンガスの酸化処理試験を行った。メタンガスの酸化処理試験は、圧力7ata、メタン濃度4mol%(残部空気及び水蒸気)、ガス流速30m/s(7ata、400℃換算)の条件で、触媒入口のガス温度は400℃に設定した。触媒の入口および出口のメタン濃度を測定し、以下の式からメタンの酸化率を算出した。

メタン酸化率(%)=[(入口メタン濃度−出口メタン濃度)/入口メタン濃度]×100

【0031】

(実施例2)

イオン交換水に硝酸ランタン50gとγ−アルミナ150gを加えた溶液にアンモニア水を滴下して得られる沈殿物をろ過乾燥後、1000℃で焼成して、アルミナ−酸化ランタン複合酸化物(Al2O3:La2O3=90:10重量比)の粉末を調製した。この複合酸化物をγ−アルミナの代わりに担体粉末2として用いた点を除き、実施例1と同様の手順にて、コート型触媒2を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0032】

(実施例3、4、5)

硝酸ランタンの代わりに塩化ジルコニウム、硝酸マグネシウム、シリカゾルを用いた点を除き、実施例2と同様の手順にてコート型触媒3、4、5を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0033】

(実施例6)

イオン交換水に硝酸ランタン50gとγ−アルミナ100gと塩化ジルコニウム50gを加えた溶液にアンモニア水を滴下して得られる沈殿物をろ過乾燥後、1000℃で焼成して酸化ランタン−ジルコニア−アルミナ複合酸化物(La2O3:ZrO2:Al2O3=10:10:80重量比)の粉末を調製した。この複合酸化物をγ−アルミナの代わりに担体粉末6として用いた点を除き、実施例1と同様の手順にて、コート型触媒6を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0034】

(実施例7、8)

平均粒径25μmに代えて平均粒径50μm、平均粒径10μmとなるように粗く粉砕したことを除き、実施例6と同様の手順にて、コート型触媒7、8を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0035】

(実施例9、10)

平均粒径1μmに代えて平均粒径2μm、平均粒径5μmとなるように細かく粉砕したことを除き、実施例8と同様の手順にて、コート型触媒9、10を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。なお、コート型触媒9のコート層表面のSEM写真を図1に示す。

【0036】

(実施例11〜14)

粗粒と微粒との混合比を5:5に代えて9:1、7:3、3:7、1:9としたことを除き、実施例9と同様の手順にて、コート型触媒11〜14を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。なお、コート型触媒11のコート層表面のSEM写真を図2に示す(図1と図2のSEM写真は同倍率である)。

【0037】

また、実施例13において、触媒粉末13を2つに分け、平均粒径10μmと粗く粉砕したものの粒度分布を図3に、平均粒径1μmと細かく粉砕したものの粒度分布を図4に、この粗粒および微粒の2種類の触媒粉末を3:7の重量比で混合しものの粒度分布を図5に示す。なお、図3は、メジアン径10.420μm、平均径12.190μm、標準偏差8.209μm、%粒子径(10.0%)23.152μm、粒子径%(0.100μm)100.0%であった。図4は、メジアン径1.472μm、平均径1.719μm、標準偏差1.000μm、%粒子径(10.0%)3.050μm、粒子径%(0.100μm)100.0%であった。図5は、メジアン径7.712μm、平均径8.924μm、標準偏差6.996μm、%粒子径(10.0%)18.712μm、粒子径%(0.100μm)100.0%であった。なお、粒径分布の測定は、粒度分布計(HORIBA LA−910:レーザー回折/散乱式粒度分布測定装置)で行った。

【0038】

(実施例15)

平均粒径10μmに代えて平均粒径5μmとなるように粗く粉砕したことを除き、実施例13と同様の手順にて、コート型触媒15を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0039】

(実施例16)

平均粒径2μmに代えて平均粒径0.1μmとなるように細かく粉砕したことを除き、実施例15と同様の手順にて、コート型触媒16を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0040】

(実施例17)

塩化ジルコニウムの代わりに硝酸マグネシウムを用いた点を除き、実施例6と同様の手順にて酸化ランタン−マグネシア−アルミナ複合酸化物(La2O3:MgO:Al2O3=10:10:80重量比)の粉末を調製した。この複合酸化物をγ−アルミナの代わりに担体粉末17として用いた点を除き、実施例1と同様の手順にて、コート型触媒17を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0041】

(実施例18)

硝酸ランタンの代わりにシリカゾルを用いた点を除き、実施例17と同様の手順にてアルミナ−シリカ−マグネシア複合酸化物(Al2O3:SiO2:MgO=80:10:10重量比)の粉末を調製した。この複合酸化物をγ−アルミナの代わりに担体粉末18として用いた点を除き、実施例1と同様の手順にて、コート型触媒18を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0042】

(比較例)

触媒粉末6を全て平均粒径4μmとなるように粉砕し、このピークが1つしかない粒度分布の触媒粉末を単独で用いて比較触媒スラリーを調製したことを除き、実施例6と同様の手順にて、比較コート型触媒を調製してその気孔率、触媒剥離率およびメタン酸化率を測定した。

【0043】

実施例1〜18および比較例の気孔率、触媒剥離率およびメタン酸化率の結果を、表1にまとめる。

【0044】

【表1】

【0045】

表1に示すように、比較例では、ピークが1つしかない粒度分布の触媒粉末を単独で用いたため、コート層の構造は気孔率50%と気孔が多く、よって触媒剥離率も約15%となり触媒の耐久性は良いものではなかった。一方、実施例1〜18では、粗粒と微粒の2種類を混合してピークを2つ有する粒度分布の触媒粉末を用いたため、コート層の構造は気孔率40%以下と緻密になり、触媒剥離率13%以下と触媒の耐久性が向上した。

【0046】

(各種可燃性ガスの酸化処理試験)

メタンガスに代えてエタンガス、プロパンガス、ブタンガス、ペンタンガス、エチレンガス、プロピレンガス、ジメチルエーテルガス、一酸化炭素ガス、水素ガスを用いたことを除き、実施例13と同様の手順にて酸化処理試験を行った。その結果を表2に示す。

【0047】

【表2】

【0048】

表2に示すように、メタン以外の可燃性ガスについても、優れた酸化率を示した。

【図面の簡単な説明】

【0049】

【図1】本発明に係るコート型触媒の一実施例のコート層表面を写した顕微鏡写真である。

【図2】本発明に係るコート型触媒の別の実施例のコート層表面を写した顕微鏡写真である。

【図3】触媒粉末を粗く粉砕した場合の粒度分布の一例を示すグラフである。

【図4】触媒粉末を細かく粉砕した場合の粒度分布の一例を示すグラフである。

【図5】図3と図4に示す粒度分布の触媒粉末を3:7の重量比で混合したものの粒度分布を示すグラフである。

【特許請求の範囲】

【請求項1】

可燃性ガスを酸化処理するためのコート型触媒であって、このコート型触媒は、粗粒の粉末と微粒の粉末との混合粉末を含むスラリーを、基材にウォッシュコートして得られるものであり、前記粗粒の粉末と微粒の粉末との混合粉末の粒度分布は2つのピークを有するものであるコート型触媒。

【請求項2】

前記粗粒の粉末が、平均粒径5〜50μm、標準偏差10μm以下である請求項1に記載のコート型触媒。

【請求項3】

前記微粒の粉末が、平均粒径0.1〜5μm、標準偏差2μm以下である請求項1または2に記載のコート型触媒。

【請求項4】

前記粗粒の粉末と前記微粒の粉末との混合比が、重量比で9:1〜1:9である請求項1〜3のいずれか1項に記載のコート型触媒。

【請求項5】

前記粗粒の粉末と前記微粒の粉末が、互いに独立して、La、Si、Zr、AlおよびMgからなる群から選択される1つの酸化物または少なくとも2つの酸化物からなる複合酸化物の担体粉末を含むものである請求項1〜4のいずれか1項に記載のコート型触媒。

【請求項6】

可燃性ガスを酸化処理するためのコート型触媒であって、基材とこの基材にコートされたコート層とを含んでなり、このコート層における粗粒の触媒粒子の平均粒径が5〜50μmであるとともに、このコート層の気孔率が40%以下であるコート型触媒。

【請求項7】

請求項1〜6のいずれか1項に記載のコート型触媒を用いる可燃性ガスの酸化処理方法。

【請求項1】

可燃性ガスを酸化処理するためのコート型触媒であって、このコート型触媒は、粗粒の粉末と微粒の粉末との混合粉末を含むスラリーを、基材にウォッシュコートして得られるものであり、前記粗粒の粉末と微粒の粉末との混合粉末の粒度分布は2つのピークを有するものであるコート型触媒。

【請求項2】

前記粗粒の粉末が、平均粒径5〜50μm、標準偏差10μm以下である請求項1に記載のコート型触媒。

【請求項3】

前記微粒の粉末が、平均粒径0.1〜5μm、標準偏差2μm以下である請求項1または2に記載のコート型触媒。

【請求項4】

前記粗粒の粉末と前記微粒の粉末との混合比が、重量比で9:1〜1:9である請求項1〜3のいずれか1項に記載のコート型触媒。

【請求項5】

前記粗粒の粉末と前記微粒の粉末が、互いに独立して、La、Si、Zr、AlおよびMgからなる群から選択される1つの酸化物または少なくとも2つの酸化物からなる複合酸化物の担体粉末を含むものである請求項1〜4のいずれか1項に記載のコート型触媒。

【請求項6】

可燃性ガスを酸化処理するためのコート型触媒であって、基材とこの基材にコートされたコート層とを含んでなり、このコート層における粗粒の触媒粒子の平均粒径が5〜50μmであるとともに、このコート層の気孔率が40%以下であるコート型触媒。

【請求項7】

請求項1〜6のいずれか1項に記載のコート型触媒を用いる可燃性ガスの酸化処理方法。

【図3】

【図4】

【図5】

【図1】

【図2】

【図4】

【図5】

【図1】

【図2】

【公開番号】特開2006−231279(P2006−231279A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−53159(P2005−53159)

【出願日】平成17年2月28日(2005.2.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月28日(2005.2.28)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]