コード−ゴムコーティング反の製造方法

【課題】簡単な工程で、得られるコード−ゴムコーティング反の反りの発生が効果的に抑制され、製造適性に優れたコード−ゴムコーティング反の製造方法を提供する。

【解決手段】複数のリール10に巻き付けられた複数本のスチールコード12A、12B、12C、12Dを引き出し、整列させてゴムで被覆するコード−ゴムコーティング反の製造方法であって、複数のリールから引き出された複数本のスチールコード12A、12B、12C、12Dの一部を、他のスチールコードと異なる曲がり状態で固定化する工程を含むことを特徴とする。この工程は、例えば、複数本のスチールコード12A、12B、12C、12Dを引き出し、台20上に配置してコード曲がりを下向きにそろえる工程と、曲がりを下向きにそろえたコードの一部12B、12Dを横棒24を用いて上向きに反らせて一部のコードの曲がり方向を異なる方向にした後、全てのコードを固定プレート28で押さえ、コードの曲がり方向が互いに異なる状態のままゴムプレート30で固定化することで実施される。

【解決手段】複数のリール10に巻き付けられた複数本のスチールコード12A、12B、12C、12Dを引き出し、整列させてゴムで被覆するコード−ゴムコーティング反の製造方法であって、複数のリールから引き出された複数本のスチールコード12A、12B、12C、12Dの一部を、他のスチールコードと異なる曲がり状態で固定化する工程を含むことを特徴とする。この工程は、例えば、複数本のスチールコード12A、12B、12C、12Dを引き出し、台20上に配置してコード曲がりを下向きにそろえる工程と、曲がりを下向きにそろえたコードの一部12B、12Dを横棒24を用いて上向きに反らせて一部のコードの曲がり方向を異なる方向にした後、全てのコードを固定プレート28で押さえ、コードの曲がり方向が互いに異なる状態のままゴムプレート30で固定化することで実施される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スチールコードをゴム原料で被覆して得られ、スチールタイヤの製造などに有用なコード−ゴムコーティング反の製造方法に関し、詳細には、自動化された接続機械を用いた場合も生産性よく接続することが可能なハンドリング性に優れたコード−ゴムコーティング反の製造方法に関する。

【背景技術】

【0002】

スチールタイヤの製造に有用なコード−ゴムコーティング反は、複数本のスチールコードをリールから引き出し、整列させた後、カレンダー装置などを用いてコードにゴムを被覆して製造する。このようにして製造されたコード−ゴムコーティング反を所定の長さに切断したものを接合してタイヤのカーカスやベルトの部材として次工程に供給される。

このとき、切断したシートに反りが生ずると、搬送時にコンベアベルト上で引っかかり、搬送性が阻害されるとともに、自動化された接続機械を用いた場合、うまく接続されず、生産性が著しく悪化するなどの問題を有していた。このコード−ゴムコーティング反の反りはスチールコードの特性に起因することが見出された。この反りの発生はコードの真直性が低い場合や、複数のコードの曲がりが一定方向に揃ったときに発生しやすい。

【0003】

スチールコードを整列させる際に、一定方向の曲がりの発生を抑制する方法としては、スプール芯径をφ119mm以上と大きくすること、スプール上側巻出しと下側巻出しとを交互にすること、及び、搬送用ベルトコンベア上でコード−ゴムコーティング部材の反り方向を下側へ向けること、のうちいずれか又はこれらを組み合わせて実施する方法が提案されている(例えば、特許文献1参照)。

しかしながら、スプール芯径を大きくする方法、及び、搬送用ベルトコンベア上で反り方向を下側へ向ける方法は、汎用装置の大幅な改造が必要であり、特に後者においては、反り方向を下側に向けても、反りの程度が大きい場合には接続性の向上が望めないという問題があり、スプールをスタンドに配置する際に、上側巻出しと下側巻出しとを交互にする方法は、大幅な作業工数の増加が必要となり、生産性が低下する問題があった。

【特許文献1】特開平8−13366号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記問題点を考慮した本発明の目的は、簡単な工程で、得られるコード−ゴムコーティング反の反りの発生が効果的に抑制された、製造適性に優れたコード−ゴムコーティング反の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは鋭意検討の結果、スタンドから引き出した複数のスチールコードの曲がり方向を分散させ、一定方向への曲がりの発生を抑制して、ゴム被覆を行うことで上記目的を達成しうることを見出し、本発明を完成した.

即ち、本発明のコード−ゴムコーティング反の製造方法は、複数のリールに巻き付けられた複数本のスチールコードを引き出し、整列させてゴムで被覆するコード−ゴムコーティング反の製造方法であって、複数のリールから引き出された複数本のスチールコードの一部を、他のスチールコードと異なる曲がり状態で固定化する工程を含むことを特徴とする。

【0006】

上記本発明のコード−ゴムコーティング反の製造方法のより具体的な態様としては、複数のリールに巻き付けられた複数本のスチールコードを引き出し、コード曲がりを一方向にそろえる工程と、曲がりを一方向にそろえたスチールコードの一部を反対方向に反らせてコードの曲がり方向を一旦固定して、コードの曲がり方向が互いに異なる状態とした後、その状態で全てのスチールコードを固定化する工程と、コードの曲がり方向が互いに異なる状態で固定化したスチールコードを、ゴムで被覆する工程と、を含むことを特徴とするコード−ゴムコーティング反の製造方法が挙げられる。

ここで、コード曲がりを一方向に揃える方法としては、スタンドから引き出したスチールコードを台へ誘導する際に、コードの間隔を一定に維持するために用いられる、一定の間隔に凹凸が形成されたコムロール(くし状ロール)に代表される支持部材からの長さが1m以上となるように引き出す方法、台に整列させる際、台からのコード垂らし長さを50cm以上とする方法が挙げられ、このような条件により一般的なスチールコードであれば、自重によりコード曲がりが下向きに揃う。

この台からのコードの垂らし長さを50cm以上としたのは、一般的な自動車用タイヤに用いられるスチールコードを考慮して選択した数値であり、他のスチールコードにこの方法を適用する場合には、用いるスチールコードの太さ、剛性、原料、さらには、スチールコードが配置される台の傾斜などを考慮し、自重により下向きの曲がりが形成されるに十分な長さを適宜選択すればよい。

【0007】

また、本発明の別の好ましい態様としては、複数のリールに巻き付けられた複数本のスチールコードをスタンドから引き出す際に、コード曲がりが揃わない長さで引き出す工程と、複数のコード曲がりが揃わない状態で全てのコードを固定化する工程と、曲がり方向が揃わない状態で固定化したコードを、ゴムで被覆する工程と、を含むことを特徴とするコード−ゴムコーティング反の製造方法が挙げられる。

ここで、複数のコード曲がりが揃わない状態で固定化するためには、スタンドから引き出したスチールコードの長さを70cm以下とするか、台からのコード垂らし長さを10cm以下とし、その状態で自重によりコードが一方向に曲がらない状態で固定化し、ゴム被覆工程を行えばよい。このときの条件に好適な引き出し長さ、台からの垂らし長さも、前記したように、用いるスチールコードの特性に応じて適宜選択することができる。

【発明の効果】

【0008】

本発明の製造方法によれば、簡単な工程で、反りの発生が効果的に抑制された、加工性に優れたコード−ゴムコーティング反を製造することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明を詳細に説明する。

本発明の製造方法は、複数のリールに巻き付けられた複数本のスチールコードの一部を、他のスチールコードと異なる曲がり状態とし、その状態で整列させてゴムで被覆することを特徴とする。

以下、本発明のコード−ゴムコーティング反の製造方法の一態様を挙げて、図を参照し、工程順に説明するが、本発明はこの態様に制限されるものではない。

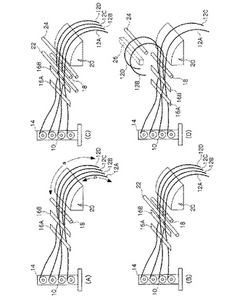

図1−1(A)〜図1−2(G)は、リールから引き出したスチールコードの一部の反り方向を制御することで、スチールコードの一部を、他のスチールコードと異なる曲がり状態とする製造方法の一態様の各工程を示すモデル図である。

【0010】

ここでは、一般的なスチールコードの引き出し装置を用いた例について述べる。リール10に巻き付けられた複数本のスチールコード12A、12B、12C、12Dをスタンド14から引き出し、隣り合うスチールコードを、綾棒部16A、16Bに交互に通した後、コムロール18に掛けて台20に整列させるが、このとき、コムロール18からの引き出し長さ〔図1−1(A)中、「←a→」で示す)を1m以上とすることで、複数本のスチールコード12A、12B、12C、12Dは自重により垂れ、曲がり方向は下向きに揃うことになる〔図1−1(A)〕。この引き出し長さが1mよりも短いと曲がり方向が十分に揃わない傾向がある。

このコムロール18は、円柱の円周に反って一定間隔で凹凸が形成され、その凹部のそれぞれにスチールコードを通過させることにより、スチールコード同士の間隔を一定にして、搬送するためのロールである。

また、台20からの垂れ長さ〔図1−1(A)中、「←b→」で示す)を50cm以上とすることによっても同様に曲がり方向を下向きも揃えることができる。このときも、台20からの垂れ長さが50cmよりも短いと曲がり方向が十分に揃わない傾向がある。

【0011】

次に、一組の綾棒部16A、16Bにより、スチールコード12A、12B、12C、12Dが半数ずつ分けられている箇所に棒22を通し、その棒をスチールコードの整列面に対して上方に押し上げることで、隣接するコムロール18に掛けられたスチールコード12A、12B、12C、12Dの一部(ここでは、12B及び12D)が上部にずれる。〔図1−1(B)〕。

その後、コムロール18に掛けられたスチールコードのうち上部にずれたもの12B、12Dの下にスチールコードを分けるための横棒24を挿入し、スチールコードの一部12B、12Dを横棒24の上側に位置させる〔図1−1(C)〕。

【0012】

そのまま横棒を上部に移動することで、分けとられたスチールコード12B、12Dが上部に曲げられる。横棒24に支えられることにより上方に反りを形成したスチールコードは、そのまま、その後の工程に付してもよいが、高剛性のコードなど曲げただけでは反りを形成しにくい材料を用いる場合には、上方に曲げた後、マグネット26〔波線にて記載〕などで所定時間固定する工程を実施することも好ましい〔図1−1(D)〕。

一部のスチールコード12B、12Dに形成した上方向への曲げを固定化するために台20のコムロール18側の端部近傍に押さえプレート28を設置してスチールコード12A、12B、12C、12Dを固定する〔図1−2(E)〕。

その後、上方へ曲げていたスチールコード12B、12Dを開放すると、台20から垂れたスチールコードのうち、上方へ曲げたもの12B、12Dと下方に垂れたもの12A、12Cが互いに異なる曲がり状態をもつようになる〔図1−2(F)〕。

さらに、台20上で全てのスチールコード12A、12B、12C、12Dをゴムプレート30で固定(仮止め)し、コード12A、12B、12C、12Dが互いに異なる曲がり状態を保持する〔図1−2(G)〕。このゴムプレート30による固定後に押さえプレート28を取り外す。なお、このように一部を異なる曲がり状態で固定化したスチールコードを、次工程、即ち、未加硫のゴムを被覆するゴム被覆工程に供する際に、このゴムプレート30を除去することなく、そのままゴム被覆を行うことができる。

【0013】

このような工程を経ることで、スチールコードの曲がり方向は上下交互になり、互いに異なる曲がり状態が形成される。本実施態様では、スチールコードの曲がり方向は、1本ずつ交互に異なる方向となっているが、必ずしもこれに限定されず、所定の本数毎に異なるものであっても、異なるグループ内でそれぞれ互いに異なる曲がり方向を持つものであってもよいが、効果の観点からは、約半数ずつが互いに異なること、隣接する少数の本数毎に交互に異なる曲がり状態を持つことが好ましい。

また、スチールコードの曲がり方向を一定にするにあたって、本態様では自重を利用した下方への曲げを利用しているが、全スチールコードを一方向へ曲げ、その一部を反対の方向へ曲げる工程を有する限り、曲げ方向も特に限定されるものではない。

【0014】

複数本のスチールコードの一部を、他のスチールコードと異なる曲がり状態とする他の態様としては、リールから引き出したスチールコードの有するランダムな曲がり方向をそのまま利用する方法が挙げられる。

以下、この第2の態様について説明する。

第2の態様では、リール10に巻き付けられた複数本のスチールコード12A、12B、12C、12Dをスタンドから引き出し、隣り合うスチールコードを、綾棒部16A、16Bに交互に通した後、コムロール18に掛けて台20に整列させるが、このとき、コムロール18からの引き出し長さ〔前記図1−1(A)中、「←a→」で示す)を70cm未満とするか、台20からの垂れ長さ〔図1−1(A)中、「←b→」で示す)を10cm未満とすることにより、自重による下向きへの曲がりの発生を抑制し、リール10から引き出されたスチールコード12A、12B、12C、12D自体が有するランダムな曲がり方向をそのまま、固定化して利用するものである。

第2の態様におけるスチールコードの固定化方法としては、前記第1の態様の図1−2(G)に記載されたゴムプレート30を利用した固定化と同様の方法を適用することができる。

【0015】

上記いずれの方法をとる場合でも、複数のリールから引き出された複数本のスチールコードの一部が、他のスチールコードと異なる曲がり状態とされたまま固定化され、その後、ゴム原料による被覆を行って得られたコード−ゴムコーティング反は、切断した場合にも一方向への所望されない反りの発生が抑制されるため、自動接続機などを用いたタイヤや無端ベルトの製造に好適に使用できる。

【0016】

なお、整列させたスチールコードを未加硫ゴムで被覆するゴム被覆工程は常法により実施することができる。即ち、スチールコードを引き揃えて、ゴムシートを上下より供給し、スチールコードを挟むことにより被覆する方法などをとることができる。

例えば、タイヤ用のコードゴムコーティング反を製造する際には、400〜1000本程度のスチールコードを引き揃えて、ゴム被覆工程を行うのが一般的である。

スチールコードの被覆に使用するゴム材料の種類、コード−ゴムコーティング反の厚みなどは目的に応じて任意に選択することができる。また、コード−ゴムコーティング反の製造工程は、必要に応じて、カレンダー加工、ゴムの表面処理加工などを含むものであってもよい。

【0017】

本発明が適用できるスチールコードには特に制限はなく、直径が0.3〜5.0mm程度のものであれば任意に適用することができる。また、例えば、3+9×φ0.36の如き高剛性スチールコード、例えば、1×5×φ0.225の如き低剛性スチールコードのいずれに対しても本発明の製造方法を適用することができる。

また、ここでスチールコードはモノフィラメントには限定されず、一つのリールに巻き付けて保存され、同一の工程で引き出すことができれば、複数本のスチールコードを寄り合わせた縒りコードを用いることもでき、その場合には、この縒りコードを1本のコードをして適用する。

【0018】

本発明のコード−ゴムコーティング反の製造方法によれば、スプール、リールに巻かれた状態で長期間保存或いは輸送され、真直性が低下したスチールコードを使用した場合でも、反りの発生が抑制されたコード−ゴムコーティング反を簡易な工程により製造することができるという利点を有する。

【実施例】

【0019】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれに制限されるものではない。

(実施例1)

スチールコードとして、高剛性コード(曲げ剛性 b=0.140(b=d4×n、d:フィラメント径(mm)、n:フィラメント本数)、直径:0.36mm)を用いた。その後、図1−1(A)〜図1−2(G)に記載の工程に従い、該高剛性コードを500本、リール10から引き出し、綾棒16A、16Bを通過させ、コムロール18からの引き出し長さ120cmで、且つ、台からの垂らし長さを60cmとして台20上に配置した。この配置により、コードに下向きの曲がりが形成された。その後、綾棒16A、146B近傍から棒22を通してコードの半数を上方へずらし、横棒24上に配置し、コムロール18通過後に横棒24上のスチールコードのみ上方に曲げた。ここでは高剛性コードを用いているため、上方への曲げを確実に行う目的で、上方に曲げたコードをマグネット26〔図1−1(D)に波線で記載〕に付着させて上向きの曲げを形成した。

半数のスチールコードに上向きの曲げを形成した後、押さえプレート28で全スチールコードを固定した後、台20上で該スチールコードをゴムプレート30で固定化した後、押さえプレート28を外した。

このゴムプレート30で固定化したスチールコードを、ゴム原料にて被覆し、実施例1のコード−ゴムコーティング反を得た。

【0020】

(比較例1)

実施例1において、コムロール18からの引き出し長さ120cmで、且つ、台からの垂らし長さを60cmとして、台20上に配置した。その後の上方への曲げ工程を行うことなく、台20上でスチールコードをゴムプレート30で固定化した他は、実施例1と同様にして比較例1のコード−ゴムコーティング反を得た。

【0021】

(実施例2)

実施例1で用いたのと同じ高剛性コードを、500本、リール10から引き出し、綾棒16A、16Bを通過させ、コムロール18からの引き出し長さ65cmで、且つ、台20からの垂らし長さを5cmとして台20上に配置した。その後、台20上でスチールコードをゴムプレート30で固定化し、実施例1と同様にしてゴム被覆を行って、実施例2のコード−ゴムコーティング反を得た。

【0022】

(実施例3)

スチールコードとして低剛性コード(曲げ剛性 b=0.024、直径:0.225mm)を用いた。その後、図1に記載の工程に従い、該低剛性コードを500本、リール10から引き出し、綾棒16A、16Bを通過させ、コムロール18からの引き出し長さ120cmで、且つ、台からの垂らし長さを60cmとして台20上に配置した。その後、綾棒16A、16B近傍から棒22を通してコードの半数を上方にずらして、コムロール18通過後に横棒24上に配置し、横棒24上のスチールコードのみ上方に曲げて保持し、上方への曲げを形成した。

半数のスチールコードに上向きの曲げを形成した後、押さえプレート28で全スチールコードを固定した後、台上で該スチールコードをゴムプレート30で固定化した。

このゴムプレート30で固定化したスチールコードを、実施例1と同様にゴム原料にて被覆し、実施例3のコード−ゴムコーティング反を得た。

【0023】

(比較例2)

実施例3において、コムロール18からの引き出し長さ120cmで、且つ、台からの垂らし長さを60cmとして台上に配置した。その後の上方への曲げ工程を行うことなく、台20上でスチールコードをゴムプレート30で固定化した他は、実施例3と同様にして比較例2のコード−ゴムコーティング反を得た。

【0024】

〔コード−ゴムコーティング反の評価〕

得られた実施例1〜3,比較例1、2のコード−ゴムコーティング反を以下の基準により評価した。

(反りの発生)

コード−ゴムコーティング反を長さ1000mmに切断し、切断片を10個準備して、5分間放置した後、四隅に反りがみられるか否かを目視にて評価した。

一例も反りがみられなかったものを○、1〜4例みられたものを△、5例以上反りがみられたものを×とした。結果を下記表1に示す。

(自動接続機械への適性)

コード−ゴムコーティング反を切断し、自動接続機械にかけて切断片の両端を接続する作業を連続的に実施した。その際、反りによる接続の不具合が生じるか否かを評価した。この連続的な作業をスプール(リール)に巻かれているスチールコード全長(500mm)にわたり継続し、連続運転中に不具合がまったく生じなかったものを○、1例でも不具合が生じたものを×とした。結果を下記表1に示す。

【0025】

【表1】

【0026】

表1の結果より、本発明のコード−ゴムコーティング反の製造方法により得られたコード−ゴムコーティング反は、切断時の反りが効果的に抑制され、自動接続機械にも生産性よく適用できることがわかった。また、実施例1と3から、本発明の製造方法は高剛性コード、低剛性コードのいずれに適用した場合でも、同様の効果が得られることが確認された。

【図面の簡単な説明】

【0027】

【図1−1】(A)〜(D)は、リールから引き出したスチールコードの一部の反り方向を制御することで、スチールコードの一部を、他のスチールコードと異なる曲がり状態とする第1の態様の各工程のうち、下方への曲がりを形成する工程(A)から一部のコードに上方への曲がりを形成する工程までを示すモデル図である。

【図1−2】(E)〜(G)は、図1−1(D)に引き続いて行われる、曲げを形成した全てのスチールコードを仮にプレートで固定する工程(F)から、スチールコードの一部を、他のスチールコードと異なる曲がり状態とした状態でゴムプレートで固定化する工程(G)までの各工程を示すモデル図である。

【符号の説明】

【0028】

12A、12B、12C、12D スチールコード

18 コムロール

20 台

24 横棒

30 ゴムプレート

【技術分野】

【0001】

本発明は、スチールコードをゴム原料で被覆して得られ、スチールタイヤの製造などに有用なコード−ゴムコーティング反の製造方法に関し、詳細には、自動化された接続機械を用いた場合も生産性よく接続することが可能なハンドリング性に優れたコード−ゴムコーティング反の製造方法に関する。

【背景技術】

【0002】

スチールタイヤの製造に有用なコード−ゴムコーティング反は、複数本のスチールコードをリールから引き出し、整列させた後、カレンダー装置などを用いてコードにゴムを被覆して製造する。このようにして製造されたコード−ゴムコーティング反を所定の長さに切断したものを接合してタイヤのカーカスやベルトの部材として次工程に供給される。

このとき、切断したシートに反りが生ずると、搬送時にコンベアベルト上で引っかかり、搬送性が阻害されるとともに、自動化された接続機械を用いた場合、うまく接続されず、生産性が著しく悪化するなどの問題を有していた。このコード−ゴムコーティング反の反りはスチールコードの特性に起因することが見出された。この反りの発生はコードの真直性が低い場合や、複数のコードの曲がりが一定方向に揃ったときに発生しやすい。

【0003】

スチールコードを整列させる際に、一定方向の曲がりの発生を抑制する方法としては、スプール芯径をφ119mm以上と大きくすること、スプール上側巻出しと下側巻出しとを交互にすること、及び、搬送用ベルトコンベア上でコード−ゴムコーティング部材の反り方向を下側へ向けること、のうちいずれか又はこれらを組み合わせて実施する方法が提案されている(例えば、特許文献1参照)。

しかしながら、スプール芯径を大きくする方法、及び、搬送用ベルトコンベア上で反り方向を下側へ向ける方法は、汎用装置の大幅な改造が必要であり、特に後者においては、反り方向を下側に向けても、反りの程度が大きい場合には接続性の向上が望めないという問題があり、スプールをスタンドに配置する際に、上側巻出しと下側巻出しとを交互にする方法は、大幅な作業工数の増加が必要となり、生産性が低下する問題があった。

【特許文献1】特開平8−13366号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記問題点を考慮した本発明の目的は、簡単な工程で、得られるコード−ゴムコーティング反の反りの発生が効果的に抑制された、製造適性に優れたコード−ゴムコーティング反の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは鋭意検討の結果、スタンドから引き出した複数のスチールコードの曲がり方向を分散させ、一定方向への曲がりの発生を抑制して、ゴム被覆を行うことで上記目的を達成しうることを見出し、本発明を完成した.

即ち、本発明のコード−ゴムコーティング反の製造方法は、複数のリールに巻き付けられた複数本のスチールコードを引き出し、整列させてゴムで被覆するコード−ゴムコーティング反の製造方法であって、複数のリールから引き出された複数本のスチールコードの一部を、他のスチールコードと異なる曲がり状態で固定化する工程を含むことを特徴とする。

【0006】

上記本発明のコード−ゴムコーティング反の製造方法のより具体的な態様としては、複数のリールに巻き付けられた複数本のスチールコードを引き出し、コード曲がりを一方向にそろえる工程と、曲がりを一方向にそろえたスチールコードの一部を反対方向に反らせてコードの曲がり方向を一旦固定して、コードの曲がり方向が互いに異なる状態とした後、その状態で全てのスチールコードを固定化する工程と、コードの曲がり方向が互いに異なる状態で固定化したスチールコードを、ゴムで被覆する工程と、を含むことを特徴とするコード−ゴムコーティング反の製造方法が挙げられる。

ここで、コード曲がりを一方向に揃える方法としては、スタンドから引き出したスチールコードを台へ誘導する際に、コードの間隔を一定に維持するために用いられる、一定の間隔に凹凸が形成されたコムロール(くし状ロール)に代表される支持部材からの長さが1m以上となるように引き出す方法、台に整列させる際、台からのコード垂らし長さを50cm以上とする方法が挙げられ、このような条件により一般的なスチールコードであれば、自重によりコード曲がりが下向きに揃う。

この台からのコードの垂らし長さを50cm以上としたのは、一般的な自動車用タイヤに用いられるスチールコードを考慮して選択した数値であり、他のスチールコードにこの方法を適用する場合には、用いるスチールコードの太さ、剛性、原料、さらには、スチールコードが配置される台の傾斜などを考慮し、自重により下向きの曲がりが形成されるに十分な長さを適宜選択すればよい。

【0007】

また、本発明の別の好ましい態様としては、複数のリールに巻き付けられた複数本のスチールコードをスタンドから引き出す際に、コード曲がりが揃わない長さで引き出す工程と、複数のコード曲がりが揃わない状態で全てのコードを固定化する工程と、曲がり方向が揃わない状態で固定化したコードを、ゴムで被覆する工程と、を含むことを特徴とするコード−ゴムコーティング反の製造方法が挙げられる。

ここで、複数のコード曲がりが揃わない状態で固定化するためには、スタンドから引き出したスチールコードの長さを70cm以下とするか、台からのコード垂らし長さを10cm以下とし、その状態で自重によりコードが一方向に曲がらない状態で固定化し、ゴム被覆工程を行えばよい。このときの条件に好適な引き出し長さ、台からの垂らし長さも、前記したように、用いるスチールコードの特性に応じて適宜選択することができる。

【発明の効果】

【0008】

本発明の製造方法によれば、簡単な工程で、反りの発生が効果的に抑制された、加工性に優れたコード−ゴムコーティング反を製造することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明を詳細に説明する。

本発明の製造方法は、複数のリールに巻き付けられた複数本のスチールコードの一部を、他のスチールコードと異なる曲がり状態とし、その状態で整列させてゴムで被覆することを特徴とする。

以下、本発明のコード−ゴムコーティング反の製造方法の一態様を挙げて、図を参照し、工程順に説明するが、本発明はこの態様に制限されるものではない。

図1−1(A)〜図1−2(G)は、リールから引き出したスチールコードの一部の反り方向を制御することで、スチールコードの一部を、他のスチールコードと異なる曲がり状態とする製造方法の一態様の各工程を示すモデル図である。

【0010】

ここでは、一般的なスチールコードの引き出し装置を用いた例について述べる。リール10に巻き付けられた複数本のスチールコード12A、12B、12C、12Dをスタンド14から引き出し、隣り合うスチールコードを、綾棒部16A、16Bに交互に通した後、コムロール18に掛けて台20に整列させるが、このとき、コムロール18からの引き出し長さ〔図1−1(A)中、「←a→」で示す)を1m以上とすることで、複数本のスチールコード12A、12B、12C、12Dは自重により垂れ、曲がり方向は下向きに揃うことになる〔図1−1(A)〕。この引き出し長さが1mよりも短いと曲がり方向が十分に揃わない傾向がある。

このコムロール18は、円柱の円周に反って一定間隔で凹凸が形成され、その凹部のそれぞれにスチールコードを通過させることにより、スチールコード同士の間隔を一定にして、搬送するためのロールである。

また、台20からの垂れ長さ〔図1−1(A)中、「←b→」で示す)を50cm以上とすることによっても同様に曲がり方向を下向きも揃えることができる。このときも、台20からの垂れ長さが50cmよりも短いと曲がり方向が十分に揃わない傾向がある。

【0011】

次に、一組の綾棒部16A、16Bにより、スチールコード12A、12B、12C、12Dが半数ずつ分けられている箇所に棒22を通し、その棒をスチールコードの整列面に対して上方に押し上げることで、隣接するコムロール18に掛けられたスチールコード12A、12B、12C、12Dの一部(ここでは、12B及び12D)が上部にずれる。〔図1−1(B)〕。

その後、コムロール18に掛けられたスチールコードのうち上部にずれたもの12B、12Dの下にスチールコードを分けるための横棒24を挿入し、スチールコードの一部12B、12Dを横棒24の上側に位置させる〔図1−1(C)〕。

【0012】

そのまま横棒を上部に移動することで、分けとられたスチールコード12B、12Dが上部に曲げられる。横棒24に支えられることにより上方に反りを形成したスチールコードは、そのまま、その後の工程に付してもよいが、高剛性のコードなど曲げただけでは反りを形成しにくい材料を用いる場合には、上方に曲げた後、マグネット26〔波線にて記載〕などで所定時間固定する工程を実施することも好ましい〔図1−1(D)〕。

一部のスチールコード12B、12Dに形成した上方向への曲げを固定化するために台20のコムロール18側の端部近傍に押さえプレート28を設置してスチールコード12A、12B、12C、12Dを固定する〔図1−2(E)〕。

その後、上方へ曲げていたスチールコード12B、12Dを開放すると、台20から垂れたスチールコードのうち、上方へ曲げたもの12B、12Dと下方に垂れたもの12A、12Cが互いに異なる曲がり状態をもつようになる〔図1−2(F)〕。

さらに、台20上で全てのスチールコード12A、12B、12C、12Dをゴムプレート30で固定(仮止め)し、コード12A、12B、12C、12Dが互いに異なる曲がり状態を保持する〔図1−2(G)〕。このゴムプレート30による固定後に押さえプレート28を取り外す。なお、このように一部を異なる曲がり状態で固定化したスチールコードを、次工程、即ち、未加硫のゴムを被覆するゴム被覆工程に供する際に、このゴムプレート30を除去することなく、そのままゴム被覆を行うことができる。

【0013】

このような工程を経ることで、スチールコードの曲がり方向は上下交互になり、互いに異なる曲がり状態が形成される。本実施態様では、スチールコードの曲がり方向は、1本ずつ交互に異なる方向となっているが、必ずしもこれに限定されず、所定の本数毎に異なるものであっても、異なるグループ内でそれぞれ互いに異なる曲がり方向を持つものであってもよいが、効果の観点からは、約半数ずつが互いに異なること、隣接する少数の本数毎に交互に異なる曲がり状態を持つことが好ましい。

また、スチールコードの曲がり方向を一定にするにあたって、本態様では自重を利用した下方への曲げを利用しているが、全スチールコードを一方向へ曲げ、その一部を反対の方向へ曲げる工程を有する限り、曲げ方向も特に限定されるものではない。

【0014】

複数本のスチールコードの一部を、他のスチールコードと異なる曲がり状態とする他の態様としては、リールから引き出したスチールコードの有するランダムな曲がり方向をそのまま利用する方法が挙げられる。

以下、この第2の態様について説明する。

第2の態様では、リール10に巻き付けられた複数本のスチールコード12A、12B、12C、12Dをスタンドから引き出し、隣り合うスチールコードを、綾棒部16A、16Bに交互に通した後、コムロール18に掛けて台20に整列させるが、このとき、コムロール18からの引き出し長さ〔前記図1−1(A)中、「←a→」で示す)を70cm未満とするか、台20からの垂れ長さ〔図1−1(A)中、「←b→」で示す)を10cm未満とすることにより、自重による下向きへの曲がりの発生を抑制し、リール10から引き出されたスチールコード12A、12B、12C、12D自体が有するランダムな曲がり方向をそのまま、固定化して利用するものである。

第2の態様におけるスチールコードの固定化方法としては、前記第1の態様の図1−2(G)に記載されたゴムプレート30を利用した固定化と同様の方法を適用することができる。

【0015】

上記いずれの方法をとる場合でも、複数のリールから引き出された複数本のスチールコードの一部が、他のスチールコードと異なる曲がり状態とされたまま固定化され、その後、ゴム原料による被覆を行って得られたコード−ゴムコーティング反は、切断した場合にも一方向への所望されない反りの発生が抑制されるため、自動接続機などを用いたタイヤや無端ベルトの製造に好適に使用できる。

【0016】

なお、整列させたスチールコードを未加硫ゴムで被覆するゴム被覆工程は常法により実施することができる。即ち、スチールコードを引き揃えて、ゴムシートを上下より供給し、スチールコードを挟むことにより被覆する方法などをとることができる。

例えば、タイヤ用のコードゴムコーティング反を製造する際には、400〜1000本程度のスチールコードを引き揃えて、ゴム被覆工程を行うのが一般的である。

スチールコードの被覆に使用するゴム材料の種類、コード−ゴムコーティング反の厚みなどは目的に応じて任意に選択することができる。また、コード−ゴムコーティング反の製造工程は、必要に応じて、カレンダー加工、ゴムの表面処理加工などを含むものであってもよい。

【0017】

本発明が適用できるスチールコードには特に制限はなく、直径が0.3〜5.0mm程度のものであれば任意に適用することができる。また、例えば、3+9×φ0.36の如き高剛性スチールコード、例えば、1×5×φ0.225の如き低剛性スチールコードのいずれに対しても本発明の製造方法を適用することができる。

また、ここでスチールコードはモノフィラメントには限定されず、一つのリールに巻き付けて保存され、同一の工程で引き出すことができれば、複数本のスチールコードを寄り合わせた縒りコードを用いることもでき、その場合には、この縒りコードを1本のコードをして適用する。

【0018】

本発明のコード−ゴムコーティング反の製造方法によれば、スプール、リールに巻かれた状態で長期間保存或いは輸送され、真直性が低下したスチールコードを使用した場合でも、反りの発生が抑制されたコード−ゴムコーティング反を簡易な工程により製造することができるという利点を有する。

【実施例】

【0019】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれに制限されるものではない。

(実施例1)

スチールコードとして、高剛性コード(曲げ剛性 b=0.140(b=d4×n、d:フィラメント径(mm)、n:フィラメント本数)、直径:0.36mm)を用いた。その後、図1−1(A)〜図1−2(G)に記載の工程に従い、該高剛性コードを500本、リール10から引き出し、綾棒16A、16Bを通過させ、コムロール18からの引き出し長さ120cmで、且つ、台からの垂らし長さを60cmとして台20上に配置した。この配置により、コードに下向きの曲がりが形成された。その後、綾棒16A、146B近傍から棒22を通してコードの半数を上方へずらし、横棒24上に配置し、コムロール18通過後に横棒24上のスチールコードのみ上方に曲げた。ここでは高剛性コードを用いているため、上方への曲げを確実に行う目的で、上方に曲げたコードをマグネット26〔図1−1(D)に波線で記載〕に付着させて上向きの曲げを形成した。

半数のスチールコードに上向きの曲げを形成した後、押さえプレート28で全スチールコードを固定した後、台20上で該スチールコードをゴムプレート30で固定化した後、押さえプレート28を外した。

このゴムプレート30で固定化したスチールコードを、ゴム原料にて被覆し、実施例1のコード−ゴムコーティング反を得た。

【0020】

(比較例1)

実施例1において、コムロール18からの引き出し長さ120cmで、且つ、台からの垂らし長さを60cmとして、台20上に配置した。その後の上方への曲げ工程を行うことなく、台20上でスチールコードをゴムプレート30で固定化した他は、実施例1と同様にして比較例1のコード−ゴムコーティング反を得た。

【0021】

(実施例2)

実施例1で用いたのと同じ高剛性コードを、500本、リール10から引き出し、綾棒16A、16Bを通過させ、コムロール18からの引き出し長さ65cmで、且つ、台20からの垂らし長さを5cmとして台20上に配置した。その後、台20上でスチールコードをゴムプレート30で固定化し、実施例1と同様にしてゴム被覆を行って、実施例2のコード−ゴムコーティング反を得た。

【0022】

(実施例3)

スチールコードとして低剛性コード(曲げ剛性 b=0.024、直径:0.225mm)を用いた。その後、図1に記載の工程に従い、該低剛性コードを500本、リール10から引き出し、綾棒16A、16Bを通過させ、コムロール18からの引き出し長さ120cmで、且つ、台からの垂らし長さを60cmとして台20上に配置した。その後、綾棒16A、16B近傍から棒22を通してコードの半数を上方にずらして、コムロール18通過後に横棒24上に配置し、横棒24上のスチールコードのみ上方に曲げて保持し、上方への曲げを形成した。

半数のスチールコードに上向きの曲げを形成した後、押さえプレート28で全スチールコードを固定した後、台上で該スチールコードをゴムプレート30で固定化した。

このゴムプレート30で固定化したスチールコードを、実施例1と同様にゴム原料にて被覆し、実施例3のコード−ゴムコーティング反を得た。

【0023】

(比較例2)

実施例3において、コムロール18からの引き出し長さ120cmで、且つ、台からの垂らし長さを60cmとして台上に配置した。その後の上方への曲げ工程を行うことなく、台20上でスチールコードをゴムプレート30で固定化した他は、実施例3と同様にして比較例2のコード−ゴムコーティング反を得た。

【0024】

〔コード−ゴムコーティング反の評価〕

得られた実施例1〜3,比較例1、2のコード−ゴムコーティング反を以下の基準により評価した。

(反りの発生)

コード−ゴムコーティング反を長さ1000mmに切断し、切断片を10個準備して、5分間放置した後、四隅に反りがみられるか否かを目視にて評価した。

一例も反りがみられなかったものを○、1〜4例みられたものを△、5例以上反りがみられたものを×とした。結果を下記表1に示す。

(自動接続機械への適性)

コード−ゴムコーティング反を切断し、自動接続機械にかけて切断片の両端を接続する作業を連続的に実施した。その際、反りによる接続の不具合が生じるか否かを評価した。この連続的な作業をスプール(リール)に巻かれているスチールコード全長(500mm)にわたり継続し、連続運転中に不具合がまったく生じなかったものを○、1例でも不具合が生じたものを×とした。結果を下記表1に示す。

【0025】

【表1】

【0026】

表1の結果より、本発明のコード−ゴムコーティング反の製造方法により得られたコード−ゴムコーティング反は、切断時の反りが効果的に抑制され、自動接続機械にも生産性よく適用できることがわかった。また、実施例1と3から、本発明の製造方法は高剛性コード、低剛性コードのいずれに適用した場合でも、同様の効果が得られることが確認された。

【図面の簡単な説明】

【0027】

【図1−1】(A)〜(D)は、リールから引き出したスチールコードの一部の反り方向を制御することで、スチールコードの一部を、他のスチールコードと異なる曲がり状態とする第1の態様の各工程のうち、下方への曲がりを形成する工程(A)から一部のコードに上方への曲がりを形成する工程までを示すモデル図である。

【図1−2】(E)〜(G)は、図1−1(D)に引き続いて行われる、曲げを形成した全てのスチールコードを仮にプレートで固定する工程(F)から、スチールコードの一部を、他のスチールコードと異なる曲がり状態とした状態でゴムプレートで固定化する工程(G)までの各工程を示すモデル図である。

【符号の説明】

【0028】

12A、12B、12C、12D スチールコード

18 コムロール

20 台

24 横棒

30 ゴムプレート

【特許請求の範囲】

【請求項1】

複数のリールに巻き付けられた複数本のスチールコードを引き出し、整列させてゴムで被覆するコード−ゴムコーティング反の製造方法であって、

複数のリールから引き出された複数本のスチールコードの一部を、他のスチールコードと異なる曲がり状態で固定化する工程を含むことを特徴とするコード−ゴムコーティング反の製造方法。

【請求項2】

複数のリールに巻き付けられた複数本のスチールコードを引き出し、コード曲がりを一方向にそろえる工程と、

曲がりを一方向にそろえたスチールコードの一部を反対方向に反らせてコードの曲がり方向を一旦固定して、コードの曲がり方向が互いに異なる状態とした後、その状態で全てのスチールコードを固定化する工程と、

コードの曲がり方向が互いに異なる状態で固定化したスチールコードを、ゴムで被覆する工程と、を含むことを特徴とするコード−ゴムコーティング反の製造方法。

【請求項3】

前記複数のリールに巻き付けられた複数本のスチールコードを引き出し、コード曲がりを一方向にそろえる工程が、リールから引き出したスチールコードを台上に配置する際、台から50cm以上の長さで垂らして配置する工程であることを特徴とする請求項2に記載のコード−ゴムコーティング反の製造方法。

【請求項4】

複数のリールに巻き付けられた複数本のスチールコードを引き出す際に、コード曲がりが揃わない長さで引き出す工程と、

複数のコード曲がりが揃わない状態で全てのスチールコードを固定化する工程と、

曲がり方向が揃わない状態で固定化したスチールコードを、ゴムで被覆する工程と、を含むことを特徴とするコード−ゴムコーティング反の製造方法。

【請求項5】

前記複数のリールに巻き付けられた複数本のスチールコードを引き出す際に、コード曲がりが揃わない長さで引き出す工程が、リールから引き出したスチールコードを台上に配置する際、台からの垂らし長さを10cm以下として配置する工程であることを特徴とする請求項4に記載のコード−ゴムコーティング反の製造方法。

【請求項1】

複数のリールに巻き付けられた複数本のスチールコードを引き出し、整列させてゴムで被覆するコード−ゴムコーティング反の製造方法であって、

複数のリールから引き出された複数本のスチールコードの一部を、他のスチールコードと異なる曲がり状態で固定化する工程を含むことを特徴とするコード−ゴムコーティング反の製造方法。

【請求項2】

複数のリールに巻き付けられた複数本のスチールコードを引き出し、コード曲がりを一方向にそろえる工程と、

曲がりを一方向にそろえたスチールコードの一部を反対方向に反らせてコードの曲がり方向を一旦固定して、コードの曲がり方向が互いに異なる状態とした後、その状態で全てのスチールコードを固定化する工程と、

コードの曲がり方向が互いに異なる状態で固定化したスチールコードを、ゴムで被覆する工程と、を含むことを特徴とするコード−ゴムコーティング反の製造方法。

【請求項3】

前記複数のリールに巻き付けられた複数本のスチールコードを引き出し、コード曲がりを一方向にそろえる工程が、リールから引き出したスチールコードを台上に配置する際、台から50cm以上の長さで垂らして配置する工程であることを特徴とする請求項2に記載のコード−ゴムコーティング反の製造方法。

【請求項4】

複数のリールに巻き付けられた複数本のスチールコードを引き出す際に、コード曲がりが揃わない長さで引き出す工程と、

複数のコード曲がりが揃わない状態で全てのスチールコードを固定化する工程と、

曲がり方向が揃わない状態で固定化したスチールコードを、ゴムで被覆する工程と、を含むことを特徴とするコード−ゴムコーティング反の製造方法。

【請求項5】

前記複数のリールに巻き付けられた複数本のスチールコードを引き出す際に、コード曲がりが揃わない長さで引き出す工程が、リールから引き出したスチールコードを台上に配置する際、台からの垂らし長さを10cm以下として配置する工程であることを特徴とする請求項4に記載のコード−ゴムコーティング反の製造方法。

【図1−1】

【図1−2】

【図1−2】

【公開番号】特開2006−7429(P2006−7429A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−183452(P2004−183452)

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]