コード製造装置及びコード製造方法

【課題】長手方向に沿って癖付けされるコードの癖付け形状の縦横比や寸法を変更できるようにし、楕円形状をなす螺旋状コード等を製造する。

【解決手段】コードCを癖付け装置20の互いに対向する固定及び可動癖付け体21、22の貫通孔21H、22Hを順に通過させる。その際、移動装置により可動癖付け体22を固定癖付け体21に沿って移動させて、互いの貫通孔21H、22H同士を偏芯させ、偏芯した貫通孔21H、22H間で通過するコードCを屈曲変形させて癖付けする。また、移動装置に、可動癖付け体22をX方向とY方向に変位させる第1と第2の変位機構を設け、これにより可動癖付け体22を両方向に同期して各々設定された変位量を往復変位させ、両方向の変位に連動して可動癖付け体22を連続して移動させて、通過するコードCに癖付けを施す。

【解決手段】コードCを癖付け装置20の互いに対向する固定及び可動癖付け体21、22の貫通孔21H、22Hを順に通過させる。その際、移動装置により可動癖付け体22を固定癖付け体21に沿って移動させて、互いの貫通孔21H、22H同士を偏芯させ、偏芯した貫通孔21H、22H間で通過するコードCを屈曲変形させて癖付けする。また、移動装置に、可動癖付け体22をX方向とY方向に変位させる第1と第2の変位機構を設け、これにより可動癖付け体22を両方向に同期して各々設定された変位量を往復変位させ、両方向の変位に連動して可動癖付け体22を連続して移動させて、通過するコードCに癖付けを施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長手方向に沿って癖付けされたコードを製造するコード製造装置とコード製造方法に関する。

【背景技術】

【0002】

空気入りタイヤでは、伸縮可能で弾性を有する内部補強部材として、例えばコードに螺旋状(円形バネ状)の癖付けを施して、長手方向から見て円形状をなすようにカールさせた螺旋状コード(カールドコード)を使用することが知られている。また、このようなコードの製造装置として、従来、多数の鋼線を寄せ集めて走行させながら円形の癖付けを施して、撚りのない螺旋状のコードを製造する装置が知られている(特許文献1参照)。

【0003】

ところが、この癖付け形状の縦横比が一定な円形状の螺旋状コードでは、伸縮性や剛性等の特性がコードの癖付け径(円形形状の外径寸法)に依存し、癖付け径との関係から伸縮特性や配置寸法等が決定されるため、それらを自由に選択できずに使用上制約を受ける、という問題がある。具体的には、この螺旋状コードを、タイヤ構成部材に適用して、例えば複数本を未加硫ゴムで被覆してシート状の補強体としたときに、所要の伸縮特性を得るために癖付け径を大きくする必要が生じると、それに応じて補強体自体の厚さも厚くなる。そのため、タイヤ内での配置スペースとの関係から使用できず、或いは、限られた用途でのみ使用が可能である等、適用範囲が狭くなることがある。このように、円形状の螺旋状コードは、適用時の自由度が低く、その適用が制限される傾向がある。

【0004】

これに対し、従来、同様のタイヤの補強部材として、伸張率を高くしたハイエロンゲーション(H.E)コードや、長手方向に沿って波状の癖付けが施された波状コード(WAVYコード)も使用されている。しかしながら、ハイエロンゲーションコードでは、充分な伸張率が得られずに、タイヤ製造時や使用時に加えられる大変形に対応できない恐れがあり、適用範囲が制限されることがある。一方、波状コードは、変形の方向が同一平面内にあるため、その形状や剛性が方向毎に異なり、特性にも方向性が生じる結果、使用する部位や姿勢が制限される。

【0005】

【特許文献1】実開昭54−181146号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、前記従来の問題に鑑みなされたものであって、その目的は、長手方向に沿って癖付けされるコードの癖付け形状の縦横比や寸法を変更できるようにし、楕円形状をなす螺旋状コードを製造する等して、コードの癖付け形状や特性を調整及び変更可能にし、その選択や適用の自由度を高くすることである。

【課題を解決するための手段】

【0007】

本発明は、長手方向に沿って癖付けされたコードを製造するコード製造装置であって、それぞれコードを通過させる貫通孔を有し、対向して配置された固定癖付け体及び、固定癖付け体に沿って移動して互いの貫通孔を偏芯可能な可動癖付け体と、コードを供給して各癖付け体の貫通孔を順に通過させる供給装置と、可動癖付け体を移動させて偏芯した貫通孔間で通過するコードを屈曲させて癖付けする移動装置とを備え、移動装置は、可動癖付け体を互いに交差する方向に往復変位させ、かつ、それぞれの変位量が独立して変更可能な第1及び第2の変位機構と、第1及び第2の変位機構を駆動して両方向の変位に連動して可動癖付け体を移動させる駆動機構と、を有することを特徴とする。

また、本発明は、長手方向に沿って癖付けされたコードを製造するコード製造方法であって、互いに対向して配置された固定及び可動癖付け体の貫通孔にコードを順に通過させる工程と、可動癖付け体を固定癖付け体に沿って移動させて互いの貫通孔を偏芯させ、偏芯した貫通孔間で通過するコードを屈曲させて癖付けする工程とを有し、癖付けする工程は、可動癖付け体を互いに交差する方向にそれぞれ設定された各変位量を往復変位させる工程と、両方向の変位に連動して可動癖付け体を移動させつつ通過するコードに癖付けを施す工程とを有し、前記設定された各変位量が互いに独立して変更可能であることを特徴とする。

【発明の効果】

【0008】

本発明によれば、長手方向に沿って癖付けされるコードの癖付け形状の縦横比や寸法を変更でき、楕円形状をなす螺旋状コードを製造する等して、コードの癖付け形状や特性が調整及び変更可能となり、その選択や適用の自由度を高くすることができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の一実施形態について、図面を参照して説明する。

本実施形態のコード製造装置及び製造方法では、コードに連続して癖付けを施し、長手方向に沿って螺旋状や波状等に癖付けされたコードを製造する。また、ここでは、コードを癖付けするとともに、そのコードを未加硫ゴムで被覆して、タイヤ構成部材として使用される補強体を形成する場合を例に採り説明する。

【0010】

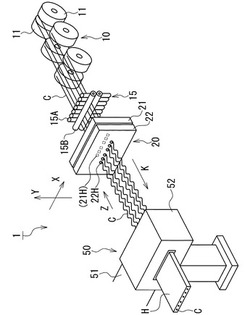

図1は、本実施形態のコード製造装置の概略構成を示す斜視図であり、その要部を各々模式的に示している。

コード製造装置1は、図示のように、コードCの移動経路(矢印K参照)に沿って順に設けられたコード送出装置10と、整列装置15と、癖付け装置20と、コードCに未加硫ゴムを被覆するゴム被覆装置50とを備え、それらが互いに離間して直線状に配置されている。また、コード製造装置1は、未加硫ゴムで被覆した複数のコードCからなる補強体Hの搬送装置(図示せず)を備え、これにより補強体Hを搬送する等して、各コードCを移動経路に沿って移動させる。

【0011】

コード送出装置10は、それぞれ直線状のコードCを巻き取った複数(図では6つ)のボビン11と、各ボビン11を回転可能に支持するスタンド(図示せず)とを備え、コードCを、各ボビン11から所定速度で張力を維持して繰り出し、整列装置15へ向けて送り出す。

【0012】

整列装置15は、各コードCを各々挟んでコードCの移動方向上流側(以下、同側を上流側といい、逆側を下流側という)に配置された複数のロール15Aと、その下流側に隣接して複数のコードCの全体を挟んで配置された上下一対のロール15Bとを有し、それらが互いに交差して設置されている。整列装置15は、これらロール15A、15B間にできる並列した各隙間に各々コードCを通して整列させ、ロール15A、15Bを回転させて複数のコードCを、互いに平行な状態で下流側の癖付け装置20へ向けて供給する。従って、ここでは、コード送出装置10と整列装置15等により、コードCの供給装置が構成されている。また、このコード製造装置1では、複数のコードCを水平方向(図のX方向)に整列させ、かつ垂直方向(図のY方向)と直交する同一水平面に沿って移動させる。

【0013】

癖付け装置20は、コードCを癖付けする型(口金)として機能する固定癖付け体21と可動癖付け体22とを有し、それらが互いに対向してコードCの上流側と下流側とに隣接して配置されている。これら両癖付け体21、22は、互いの対向面が平面状の略矩形板状をなし、コードCの移動方向に直交するとともに、対向面同士を平行にして、それらの間にコードCの径よりも広い、コードCが通過可能な所定間隔を開けて配置されている。また、癖付け体21、22には、それぞれコードCを通過させる所定径の貫通孔(コード通路)21H、22Hが、コードCの数に応じて複数対、各々コードCの移動方向に沿って直線状に、かつX方向に並列して形成されている。

【0014】

加えて、この癖付け装置20では、可動癖付け体22が、固定癖付け体21に沿って平行な状態で任意の方向に移動可能に構成され、可動癖付け体22をコードCと直交する面(図では、互いに直交するX、Y方向を含む面)(以下、XY面という)の所定範囲内で移動させて、互いの貫通孔21H、22Hが偏芯可能になっている。これにより、癖付け装置20は、位置が固定された固定癖付け体21の貫通孔21Hを中心に、その周りの任意の方向に可動癖付け体22の貫通孔22Hを連続して変位させ、両貫通孔21H、22H同士が一致して同芯状となる状態と、所定距離だけズレて偏芯(位置ズレ)した状態との間で変化させる。

【0015】

コード製造装置1は、上記した供給装置によりコードCを供給して各癖付け体21、22の貫通孔21H、22Hを順に通過させ、その間に、可動癖付け体22を移動させて偏芯した貫通孔21H、22H間で通過するコードCを屈曲させる。これにより、直線状のコードCを、貫通孔21H、22H同士の偏芯方向と偏芯量等に応じた屈曲の方向や程度、又は変形量で連続して屈曲変形させ、コードCに螺旋状等をなす所定形状の癖付けを施す。その際、ここでは、固定癖付け体21と可動癖付け体22とが、それぞれ同一のコードCを通過させる互いに対をなす貫通孔21H、22Hを複数有し、それらを各々通過させて、複数のコードCを同時に、かつ同様に癖付けする。そのため、この癖付け装置20は、可動癖付け体22を、コードCに施すべき癖付け形状に合わせて移動させる移動装置を備えており、以下、この可動癖付け体22の移動について詳細に説明する。

【0016】

図2は、可動癖付け体22の移動に関する構成を抜き出して示す要部模式図であり、癖付け装置20をコードCの下流側から見た図1のZ方向矢視図である。

癖付け装置20は、図示のように、可動癖付け体22をXY面内で移動自在に支持する移動ステージ(自在移動機構)30と、可動癖付け体22を上記のように移動させる移動装置40と、を備えている。

【0017】

移動ステージ30は、水平方向(図のX方向)に沿って配置された上下一対のガイドレール31と、各ガイドレール31に、その長手方向(X方向)に移動自在に取り付けられたスライダ32とを有する。一対のガイドレール31は、垂直方向(図のY方向)に所定間隔を隔てて配置され、その間に配置された略矩形状をなす中抜形状の枠状部材33が、両スライダ32に固定されている。この枠状部材33には、左右両側に、Y方向に延びる一対のガイドレール34が、X方向のガイドレール31に直交して設けられ、それぞれのガイドレール34に、スライダ35がY方向に移動自在に取り付けられている。

【0018】

移動ステージ30は、両スライダ35に固定された可動癖付け体22を、このスライダ35とともにY方向に変位(移動)させ、かつ枠状部材33及び他のスライダ32とともにガイドレール31に沿ってX方向に変位させる。このように、移動ステージ30は、以上の連結された各部により自在ステージ(ここでは、XYステージ)を構成し、可動癖付け体22をXY方向の変位に応じてXY面内の任意の位置に連続して移動させる。

【0019】

移動装置40は、可動癖付け体22に連結されて互いに交差する方向に往復変位させる第1及び第2の変位機構41、42と、両変位機構41、42を駆動する駆動機構43とを有し、ここでは、両変位機構41、42のそれぞれの変位量が独立して変更可能に構成されている。また、移動装置40は、駆動機構43により両変位機構41、42を同期して駆動し、それらによる両方向の変位に応じて、連動して可動癖付け体22を移動させる。

【0020】

具体的には、本実施形態の各変位機構41、42は、それぞれ、軸線周りに回転可能な円盤状の回転体41K、42Kと、回転体41K、42Kと可動癖付け体22とを連結する動力伝達部材41D、42Dとを有する。各動力伝達部材41D、42Dは、ロッド状をなし、両側の端部が、回転体41K、42Kに設けられた一体に回転する連結部材41R、42R及び、可動癖付け体22の角部に形成された連結部22Rに、それぞれ回動自在に連結されている。また、動力伝達部材41D、42Dは、それぞれの回転体41K、42Kに対して同じ周方向位置(図では上端位置)に連結され、互いに直交するように、第1の変位機構41ではX方向に沿って、第2の変位機構42ではY方向に沿って各々配置される。

【0021】

駆動機構43は、軸線周りに回転可能な円盤状の回転体43Kと、その軸線に同芯状に固定された駆動プーリ43Pと、それらを回転させるモータ等からなる駆動源(図示せず)とを有する。また、駆動機構43は、無端状の伝動ベルト43Vが、駆動プーリ43Pと、各回転体41K、42Kに同芯状に固定された同径の従動プーリ41P、42Pとに架け渡され、駆動プーリ43Pを回転させて伝動ベルト43Vを循環駆動し、各従動プーリ41P、42Pを等角速度で回転させる。このように、駆動機構43は、第1及び第2の変位機構41、42の回転体41K、42Kが共に連結され、その回転動力を両回転体41K、42Kに同時に伝達して同期して回転させる回転駆動機構であり、両変位機構41、42を駆動して可動癖付け体22を移動させる。

【0022】

図3は、可動癖付け体22の移動について説明するための要部模式図であり、移動前の可動癖付け体22を点線で、移動後の可動癖付け体22を実線で示す。

移動装置40は、図示のように、駆動機構43により回転体41K、42Kを同期して等角速度で回転させ、それぞれの連結部材41R、42Rを、回転体41K、42Kの軸線を中心にして同じ周方向位置(回転角度)を維持しつつ周方向に移動させる。また、この連結部材41R、42Rを介して、各動力伝達部材41D、42Dを回転体41K、42Kの回転に合わせて変位させ、各変位方向の力を作用させて可動癖付け体22を両方向に連動変位させて移動させる。

【0023】

その際、動力伝達部材41D、42Dは、変位に合わせて両端部(連結部)が各々回動することで、それぞれ略X方向と略Y方向に沿う状態を維持して変位する。これにより、動力伝達部材41D、42Dは、連結された回転体41K、42Kの回転運動を直線運動に変換して可動癖付け体22へ伝達し、それぞれ可動癖付け体22に互いに交差する方向(ここでは、それぞれ略X方向と略Y方向)の力を作用させて往復変位させる。移動装置40は、このように同期して駆動される第1及び第2の変位機構41、42により、移動ステージ30上(XY面内)で、可動癖付け体22を各方向の変位に合わせて連動変位させ、それぞれの変位方向と変位量とに応じた位置に連続して移動させる。従って、変位機構41、42の動力伝達部材41D、42Dは、それぞれ連結部材41R、42R等とともに回転体41K、42Kの動力伝達機構を構成する。

【0024】

ここで、本実施形態では、各変位機構41、42による可動癖付け体22の変位量を変更するため、動力伝達機構を構成する動力伝達部材41D、42Dの回転体41K、42K側の連結位置が、軸線位置と所定の回転半径位置との間で各々変更可能になっている。即ち、例えば、回転体41K、42Kに、連結部材41R、42Rを取り付けて固定するための取付部を、軸線位置から半径方向外側に向かって複数設け、連結部材41R、42Rの取付位置を変更して上記した連結位置を必要に応じて変更する。又は、回転体41K、42Kに、軸線位置から半径方向外側に延びる連結部材41R、42Rの係合溝を形成し、その任意の位置に連結部材41R、42Rを係合・固定して連結位置を変更及び設定する。或いは、連結部材41R、42Rが異なる回転半径位置に固定された複数の回転体41K、42Kを準備し、回転体41K、42Kを交換して連結位置を変更してもよい。また、動力伝達部材41D、42Dは、各回転体41K、42Kの連結部材41R、42Rと可動癖付け体22の連結部22Rとの距離に合う長さのものに交換し、又は、その長さに合わせて各回転体41K、42Kを移動させる。

【0025】

変位機構41、42は、このように動力伝達部材41D、42Dと回転体41K、42Kとの連結位置を変更することで、それぞれ回転体41K、42Kの回転に伴う連結位置と動力伝達部材41D、42Dの変位量が変化する。これにより、可動癖付け体22の各方向(略X、Y方向)の変位量が、動力伝達部材41D、42Dが連結された位置の回転体41K、42Kの回転半径R(図2参照)に応じて変化し、例えば連結位置を軸線上(R=0)にすると、動力伝達部材41D、42Dと可動癖付け体22の変位量が最小又はゼロになる。また、連結位置を回転半径Rの大きな位置に変更すると、動力伝達部材41D、42Dと可動癖付け体22の変位量も大きくなる。変位機構41、42は、このように連結位置の変更により、可動癖付け体22の各方向の変位量がゼロから所定量まで独立して変更及び設定可能で、回転体41K、42Kの動力伝達機構との連結位置の回転半径Rに応じた変位量で、それぞれ可動癖付け体22を各方向に往復変位させる。

【0026】

次に、このコード製造装置1により、コードCに連続して所定の癖付けを施して、長手方向に沿って癖付けされたコードCを製造する手順や動作等について説明する。なお、以下説明する手順や動作は、制御装置(図示せず)により制御され、装置各部を予め設定されたタイミングや条件で関連動作させる等、それらを連動して作動させて実行される。この制御装置は、例えば中央演算処理装置(CPU)、各種プログラムを格納するROM(Read Only Memory)、及び、CPUが直接アクセスするデータを一時的に格納するRAM(Random Access Memory)等を備えたコンピュータから構成され、接続手段を介して装置各部が接続されている。これにより、制御装置は、装置各部と制御信号を含む各種データを送受信し、コードCの癖付け等に関する各動作をそれぞれ実行させる。

【0027】

コード製造装置1(図1参照)は、まず、コード送出装置10の各ボビン11からコードCを送り出し、整列装置15を通して、複数のコードCを整列させて癖付け装置20へ供給する。続いて、このコードCを、それぞれ、互いに対向して配置された固定及び可動癖付け体21、22の貫通孔21H、22Hに順に通過させる。その際、移動装置40(図2参照)により、可動癖付け体22を、上記したように固定癖付け体21に沿ってXY面内で連続して、かつ所定の移動態様を繰り返し移動させる。これにより、互いの対をなす貫通孔21H、22Hを偏芯させて、偏芯した貫通孔21H、22H間で、両癖付け体21、22の対向面間を通って通過するコードCを、それぞれ屈曲及び変形させて癖付けする。

【0028】

この癖付け時に、コード製造装置1は、第1及び第2の変位機構41、42により、可動癖付け体22を互いに交差する方向(ここでは、略X方向と略Y方向)に同期してそれぞれ設定された各変位量を往復変位させ、両方向の変位に連動して、可動癖付け体22を連続して移動させつつ通過するコードCに癖付けを施す。ただし、これら設定された各変位量は互いに独立して変更可能であり、コードCへ施す癖付けの態様に応じて装置の稼動前に予め設定され、その状態で可動癖付け体22を繰り返し移動させて、コードCに長手方向に沿って同じ癖付けを連続して繰り返し施す。

【0029】

また、この移動装置40では、変位機構41、42に設けられた一対の回転体41K、42Kを軸線周りに同期して同じ方向に回転させ、動力伝達部材41D、42D等からなる動力伝達機構により、各々連結された各回転体41K、42Kの回転運動を直線運動に変換して可動癖付け体22へ連続して伝達する。これにより、可動癖付け体22を、回転体41K、42Kの動力伝達機構との連結位置(ここでは、連結部材41R、42R)の回転半径Rに応じた変位量で各方向に往復変位させ、可動癖付け体22を移動させてコードCの癖付けを実行する。また、各動力伝達部材41D、42D(動力伝達機構)と回転体41K、42Kとの連結位置を、回転体41K、42Kの軸線位置と所定の回転半径位置との間で変更することで、上記した可動癖付け体22の略X、Y方向の各変位量が連結位置の回転体41K、42Kの回転半径Rに応じた変位量に設定される。

【0030】

図4、図5、図6は、このように設定された各変位量で移動する可動癖付け体22と、これにより癖付けされるコードCについて説明するための模式図であり、ここでは、第1の変位機構41による略X方向の変位量を一定にして、第2の変位機構42による略Y方向の変位量(回転半径R)を変更した例を示す。

【0031】

まず、図4に示すように、回転体41K、42Kによる回転半径Rを同一に設定すると、それらの回転により、可動癖付け体22(図4A参照)がX方向とY方向に同じ変位量だけ同期して往復変位し、それらが組み合わされて、円運動しながら所定速度で移動する。この移動により、それぞれ固定癖付け体21の貫通孔21H(図4Aの原点位置)を中心に、対をなす可動癖付け体22の貫通孔22Hが半径Rの円に沿って移動して、貫通孔21H、22H同士が互いに偏芯しつつ相対変位する。これに応じて、貫通孔21H、22Hを順に通過するコードC(図4B参照)も、その屈曲の方向や程度が同様に変化して円を描くように連続して屈曲変形し、長手方向から見て円形状をなす螺旋状に癖付けされて、螺旋状に延びる円形状(コイル状)のコードCが製造される。

【0032】

これに対し、図5に示すように、回転体42Kによる回転半径Rを相対的に小さくして、X方向よりもY方向の変位量を小さく設定すると、回転体41K、42Kの回転により、可動癖付け体22(図5A参照)がY方向により小さく往復変位する。その結果、可動癖付け体22は、両方向の変位が組み合わされて、楕円運動しながら移動する。この移動により、固定癖付け体21の貫通孔21Hを中心に、可動癖付け体22の貫通孔22Hが所定の楕円に沿って移動して、貫通孔21H、22H同士が互いに偏芯する。これに応じて、コードC(図5B参照)も長手方向から見て楕円形状をなすように連続して屈曲変形して螺旋状に癖付けされ、螺旋状に延びる楕円形状のコードCが製造される。

【0033】

また、図6に示すように、回転体42Kによる回転半径R及び略Y方向の変位量をゼロに設定すると、回転体41K、42Kの回転により、可動癖付け体22(図6A参照)が略X方向のみに往復変位して直線的に移動する。この移動により、固定癖付け体21の貫通孔21Hを中心に、可動癖付け体22の貫通孔22Hが略X方向に繰り返し往復移動して、貫通孔21H、22H同士が互いに偏芯する。これに応じて、コードC(図6B参照)も同一平面内で連続して屈曲変形して波状に癖付けされ、長手方向に沿って波状に延びる波状コードCが製造される。

【0034】

その後、コード製造装置1(図1参照)は、癖付けされた複数のコードCを、下流側のゴム被覆装置50へ整列させた状態で移動させて未加硫ゴムを被覆する。このゴム被覆装置50は、未加硫ゴムを加熱・混練して押し出す押出機51と、そのゴム押出口に接続されたゴム被覆ヘッド52とを有し、複数のコードCをゴム被覆ヘッド52内に形成されたコード通路を通過させ、それらを未加硫ゴムとともに押し出す。これにより、複数の癖付けされた各コードC内をゴムで埋め、同時に、それらの周りの全体にゴムを付着させて被覆し、整列した複数のコードCが内部に配置された補強体Hを、コードCの癖付け径(又は厚さ方向寸法)に、周囲に被覆したゴムの厚さを加えた厚さのシート状に連続して形成する。

【0035】

以上のように、本実施形態では、可動癖付け体22を往復変位させる変位機構41、42による両方向の変位量が互いに独立して変更できるため、それらを任意に変更して組み合わせて、可動癖付け体22を種々の態様で移動させることができる。これに伴い、癖付け装置20により、長手方向に沿って癖付けされるコードCの癖付け形状や、その縦横比又は寸法等を自由に変更でき、種々の形状及び寸法の楕円形状をなす螺旋状コードCを製造できるとともに、コードCの癖付け形状や特性が調整及び変更可能で、その選択や適用の自由度が高くなる。その際、略X、Y方向の変位の量や速度に加えて、例えば、コードC自体の剛性や種類、その撚り構造又は撚り本数、癖付け時のコードCの移動速度や癖付け波長等を変更することで、癖付けコードCの特性を様々に変化させることができる。これにより、所望の厚さ方向のスペースに所望の特性を有する癖付けコードCを配置して補強体Hの特性を調整でき、同じ厚さでも特性の異なる補強体Hを製造できる等、タイヤ等への適用の制限を解消することもできる。

【0036】

併せて、癖付けされたコードCの伸縮特性や配置寸法等を自由に選択可能で制約を受けずに使用でき、例えばタイヤに使用される補強体Hも厚くせずに所望の特性が得られるため、配置スペースを削減して適用時の自由度を高くでき、その適用範囲を広くすることができる。また、コードCに楕円形状をなす螺旋状の癖付け(図5参照)を施すことで、上記した波状コードのように、変形方向に起因する剛性等の特性の方向性を軽減させて均一性を高めることができ、使用する部位や姿勢の制限を緩和することができる。同時に、ハイエロンゲーションコードのように伸縮率による制限も少なく、タイヤ製造時や使用時に加えられる大変形にも対応可能で、タイヤの耐久性や性能を向上させることもできる。

【0037】

ここで、各変位機構41、42を、それぞれ回転体41K、42Kと、その回転運動を直線運動に変換して可動癖付け体22へ伝達する動力伝達機構とにより構成したときには、比較的単純な構成で確実に可動癖付け体22を変位でき、その往復変位を安定して同じ状態で繰り返し実行できる。また、動力伝達機構と回転体41K、42Kとの連結位置を変更して回転半径Rを変化させるだけで、可動癖付け体22の各方向の変位量を容易に変更でき、可動癖付け体22の移動態様を簡単に変更できる。加えて、それらの駆動機構43を、両回転体41K、42Kが共に連結されて同時に回転させる回転駆動機構にすることで、確実かつ簡単に両回転体41K、42Kを同期して回転させることができる。

【0038】

なお、このコード製造装置1では、複数のコードCを同時に癖付けするが、1本のコードCのみを癖付けするようにしてもよい。ただし、本実施形態のように、両癖付け体21、22に、それぞれ同じコードCを通過させる互いに対をなす貫通孔21H、22Hを複数形成し、複数のコードCを同時に癖付けすることで、同じ癖付け形状のコードCを一度に複数製造できる。その結果、コードCへの癖付けと、癖付けされたコードCの製造の効率を向上させることができる。

【0039】

また、癖付けするコードCは、スチールコードに加えて、他の金属からなるコードでもよく、単線のコードでも、撚線のコードでもよい。併せて、コードCは、ゴム被覆コードをコード送出装置10から供給し、或いは、コード送出装置10と癖付け装置20との間にインシュレーション装置を設け、これにより各コードCにゴムを被覆して供給する等、予めゴムを被覆したゴム被覆コードを供給して癖付けしてもよい。これに対し、ゴムで被覆されていないコードCを供給して癖付けしてもよく、この場合には、例えば癖付け装置20とゴム被覆装置50との間にインシュレーション装置を設け、これにより、癖付け後の各コードCにゴムを被覆するようにしてもよい。このように、本発明のコードCは、その材質や構造等を問わず、癖付け可能な線状の部材のことをいう。

【0040】

更に、本実施形態では、各変位機構41、42を、回転体41K、42Kと動力伝達部材41D、42D等により構成したが、各回転体41K、42Kと可動癖付け体22とを他の構成の動力伝達機構により連結して、可動癖付け体22を変位させるようにしてもよい。その際、例えば、回転体41K、42Kをカムとして使用し、これに従動するカムフォロアを可動癖付け体22に設けて、動力伝達機構及び変位機構41、42を構成してもよい。

【0041】

図7は、このような変位機構41、42を含む移動装置40の他の例を示す要部模式図であり、図2、図3に対応して、可動癖付け体22の移動に関する構成を抜き出して示している。

この移動装置40は、図示のように、上記と同様に、連結部材41R、42Rが設けられた回転体41K、42Kを有する変位機構41、42と、変位機構41、42を駆動する駆動機構43とを備え、駆動機構43の回転体43Kが、図示は省略するが、駆動プーリ及び伝動ベルトを介して、各回転体41K、42Kの従動プーリと連結されている。ただし、ここでは、可動癖付け体22に、各変位機構41、42に向かって突出する矩形状の突片22A、22Bを設け、それらに動力伝達溝41M、42Mを、各々X方向とY方向に直線状に延びるように形成している。また、動力伝達溝41M、42Mには、それらと重なる回転体41K、42Kの所定の回転半径位置(又は軸線位置)に各々設けられた各連結部材41R、42Rが、それぞれ長手方向にスライド可能に挿入される。

【0042】

この移動装置40では、駆動機構43により回転体41K、42Kを同期して等角速度で回転させると、それぞれの連結部材41R、42Rが周方向に移動して各動力伝達溝41M、42M内をスライドする。その際、第1の変位機構41から、互いに当接する連結部材41Rと動力伝達溝41M(溝壁部)とを介して可動癖付け体22へX方向の力を作用させ、回転体41Kの回転に合わせて、可動癖付け体22をX方向へ変位させる。また、第2の変位機構42から、互いに当接する連結部材42Rと動力伝達溝42Mとを介して可動癖付け体22へY方向の力を作用させ、回転体42Kの回転に合わせて、可動癖付け体22をY方向へ変位させる。移動装置40は、このように、連結部材41R、42Rと動力伝達溝41M、42Mとにより、回転体41K、42Kの力を可動癖付け体22へ伝達する動力伝達機構を構成し、可動癖付け体22を両方向に連動して往復変位させる。このようにして、可動癖付け体22を、上記と同様に、各連結部材41R、42Rの位置の調整や回転体41K、42Kの交換等により、それぞれの変位方向と変位量(連結部材41R、42Rの回転半径R)とに応じた位置に連続して移動させて、コードCに癖付けを施す。

【0043】

次に、以上のように癖付けしたコードCをタイヤに適用して、そのベルトとして使用する例を説明する。また、ここでは、複数の楕円形状をなす螺旋状コードC(図5参照)により補強体Hを形成し、この補強体Hをタイヤ内の所定位置に配置して製造したタイヤについて説明する。

【0044】

図8は、このコードCを有するタイヤを示す断面図であり、そのタイヤ幅方向(図では左右方向)断面の一方側の要部を模式的に示している。

タイヤ80は、図示のように、ビード部81に配置された一対のビードコア90と、その間をトロイダル状に延びるカーカスプライ91と、カーカスプライ91の外周側のトレッド部82に配置された複数層のベルト92と、を備えている。また、ビード補強層93が、ビードコア90と、その周囲に巻き付けられたカーカスプライ91とを囲んでビード部81に配置されている。加えて、このタイヤ80では、ベルト92の少なくとも1層を、複数の癖付けされたコードCが配置された補強体Hから構成し、各コードCを、タイヤ周方向に対して傾斜させる等して、所定方向に延びるように配置している。

【0045】

このように、楕円形状をなす螺旋状コードCをベルト92に使用することで、タイヤ外周の経年変化に対して、大きな径成長抑制効果が得られ、タイヤ寸法を一定に維持することができる。また、外部からの衝撃を効果的に緩和して、カーカスプライ91のコード等を保護することもできる。更に、このベルト92を、従来の直線状コードを有するベルト92と重ねて配置することで、互いのコードC同士を交差させて網目状の構造を実現でき、コードCの癖付け形状等の変更と合わせてベルト92全体の特性も調整できるため、トレッド部82の変形量を任意に制御できる。ただし、これは、螺旋状コードCの適用対象等を制限するものではない。

【図面の簡単な説明】

【0046】

【図1】本実施形態のコード製造装置の概略構成を示す斜視図である。

【図2】本実施形態の可動癖付け体の移動に関する構成を抜き出して示す要部模式図である。

【図3】可動癖付け体の移動について説明するための要部模式図である。

【図4】設定された各変位量で移動する可動癖付け体と癖付けされるコードについて説明するための模式図である。

【図5】設定された各変位量で移動する可動癖付け体と癖付けされるコードについて説明するための模式図である。

【図6】設定された各変位量で移動する可動癖付け体と癖付けされるコードについて説明するための模式図である。

【図7】移動装置の他の例を示す要部模式図である。

【図8】本実施形態のコードを有するタイヤを示す断面図である。

【符号の説明】

【0047】

1・・・コード製造装置、10・・・コード送出装置、11・・・ボビン、15・・・整列装置、20・・・癖付け装置、21・・・固定癖付け体、21H・・・貫通孔、22・・・可動癖付け体、22H・・・貫通孔、30・・・移動ステージ、31・・・ガイドレール、32・・・スライダ、33・・・枠状部材、34・・・ガイドレール、35・・・スライダ、40・・・移動装置、41・・・第1の変位機構、41D・・・動力伝達部材、41K・・・回転体、41P・・・従動プーリ、41R・・・連結部材、42・・・第2の変位機構、42D・・・動力伝達部材、42K・・・回転体、42P・・・従動プーリ、42R・・・連結部材、43・・・駆動機構、43K・・・回転体、43P・・・駆動プーリ、43V・・・伝動ベルト、50・・・ゴム被覆装置、51・・・押出機、52・・・ゴム被覆ヘッド、C・・・コード、H・・・補強体。

【技術分野】

【0001】

本発明は、長手方向に沿って癖付けされたコードを製造するコード製造装置とコード製造方法に関する。

【背景技術】

【0002】

空気入りタイヤでは、伸縮可能で弾性を有する内部補強部材として、例えばコードに螺旋状(円形バネ状)の癖付けを施して、長手方向から見て円形状をなすようにカールさせた螺旋状コード(カールドコード)を使用することが知られている。また、このようなコードの製造装置として、従来、多数の鋼線を寄せ集めて走行させながら円形の癖付けを施して、撚りのない螺旋状のコードを製造する装置が知られている(特許文献1参照)。

【0003】

ところが、この癖付け形状の縦横比が一定な円形状の螺旋状コードでは、伸縮性や剛性等の特性がコードの癖付け径(円形形状の外径寸法)に依存し、癖付け径との関係から伸縮特性や配置寸法等が決定されるため、それらを自由に選択できずに使用上制約を受ける、という問題がある。具体的には、この螺旋状コードを、タイヤ構成部材に適用して、例えば複数本を未加硫ゴムで被覆してシート状の補強体としたときに、所要の伸縮特性を得るために癖付け径を大きくする必要が生じると、それに応じて補強体自体の厚さも厚くなる。そのため、タイヤ内での配置スペースとの関係から使用できず、或いは、限られた用途でのみ使用が可能である等、適用範囲が狭くなることがある。このように、円形状の螺旋状コードは、適用時の自由度が低く、その適用が制限される傾向がある。

【0004】

これに対し、従来、同様のタイヤの補強部材として、伸張率を高くしたハイエロンゲーション(H.E)コードや、長手方向に沿って波状の癖付けが施された波状コード(WAVYコード)も使用されている。しかしながら、ハイエロンゲーションコードでは、充分な伸張率が得られずに、タイヤ製造時や使用時に加えられる大変形に対応できない恐れがあり、適用範囲が制限されることがある。一方、波状コードは、変形の方向が同一平面内にあるため、その形状や剛性が方向毎に異なり、特性にも方向性が生じる結果、使用する部位や姿勢が制限される。

【0005】

【特許文献1】実開昭54−181146号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、前記従来の問題に鑑みなされたものであって、その目的は、長手方向に沿って癖付けされるコードの癖付け形状の縦横比や寸法を変更できるようにし、楕円形状をなす螺旋状コードを製造する等して、コードの癖付け形状や特性を調整及び変更可能にし、その選択や適用の自由度を高くすることである。

【課題を解決するための手段】

【0007】

本発明は、長手方向に沿って癖付けされたコードを製造するコード製造装置であって、それぞれコードを通過させる貫通孔を有し、対向して配置された固定癖付け体及び、固定癖付け体に沿って移動して互いの貫通孔を偏芯可能な可動癖付け体と、コードを供給して各癖付け体の貫通孔を順に通過させる供給装置と、可動癖付け体を移動させて偏芯した貫通孔間で通過するコードを屈曲させて癖付けする移動装置とを備え、移動装置は、可動癖付け体を互いに交差する方向に往復変位させ、かつ、それぞれの変位量が独立して変更可能な第1及び第2の変位機構と、第1及び第2の変位機構を駆動して両方向の変位に連動して可動癖付け体を移動させる駆動機構と、を有することを特徴とする。

また、本発明は、長手方向に沿って癖付けされたコードを製造するコード製造方法であって、互いに対向して配置された固定及び可動癖付け体の貫通孔にコードを順に通過させる工程と、可動癖付け体を固定癖付け体に沿って移動させて互いの貫通孔を偏芯させ、偏芯した貫通孔間で通過するコードを屈曲させて癖付けする工程とを有し、癖付けする工程は、可動癖付け体を互いに交差する方向にそれぞれ設定された各変位量を往復変位させる工程と、両方向の変位に連動して可動癖付け体を移動させつつ通過するコードに癖付けを施す工程とを有し、前記設定された各変位量が互いに独立して変更可能であることを特徴とする。

【発明の効果】

【0008】

本発明によれば、長手方向に沿って癖付けされるコードの癖付け形状の縦横比や寸法を変更でき、楕円形状をなす螺旋状コードを製造する等して、コードの癖付け形状や特性が調整及び変更可能となり、その選択や適用の自由度を高くすることができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の一実施形態について、図面を参照して説明する。

本実施形態のコード製造装置及び製造方法では、コードに連続して癖付けを施し、長手方向に沿って螺旋状や波状等に癖付けされたコードを製造する。また、ここでは、コードを癖付けするとともに、そのコードを未加硫ゴムで被覆して、タイヤ構成部材として使用される補強体を形成する場合を例に採り説明する。

【0010】

図1は、本実施形態のコード製造装置の概略構成を示す斜視図であり、その要部を各々模式的に示している。

コード製造装置1は、図示のように、コードCの移動経路(矢印K参照)に沿って順に設けられたコード送出装置10と、整列装置15と、癖付け装置20と、コードCに未加硫ゴムを被覆するゴム被覆装置50とを備え、それらが互いに離間して直線状に配置されている。また、コード製造装置1は、未加硫ゴムで被覆した複数のコードCからなる補強体Hの搬送装置(図示せず)を備え、これにより補強体Hを搬送する等して、各コードCを移動経路に沿って移動させる。

【0011】

コード送出装置10は、それぞれ直線状のコードCを巻き取った複数(図では6つ)のボビン11と、各ボビン11を回転可能に支持するスタンド(図示せず)とを備え、コードCを、各ボビン11から所定速度で張力を維持して繰り出し、整列装置15へ向けて送り出す。

【0012】

整列装置15は、各コードCを各々挟んでコードCの移動方向上流側(以下、同側を上流側といい、逆側を下流側という)に配置された複数のロール15Aと、その下流側に隣接して複数のコードCの全体を挟んで配置された上下一対のロール15Bとを有し、それらが互いに交差して設置されている。整列装置15は、これらロール15A、15B間にできる並列した各隙間に各々コードCを通して整列させ、ロール15A、15Bを回転させて複数のコードCを、互いに平行な状態で下流側の癖付け装置20へ向けて供給する。従って、ここでは、コード送出装置10と整列装置15等により、コードCの供給装置が構成されている。また、このコード製造装置1では、複数のコードCを水平方向(図のX方向)に整列させ、かつ垂直方向(図のY方向)と直交する同一水平面に沿って移動させる。

【0013】

癖付け装置20は、コードCを癖付けする型(口金)として機能する固定癖付け体21と可動癖付け体22とを有し、それらが互いに対向してコードCの上流側と下流側とに隣接して配置されている。これら両癖付け体21、22は、互いの対向面が平面状の略矩形板状をなし、コードCの移動方向に直交するとともに、対向面同士を平行にして、それらの間にコードCの径よりも広い、コードCが通過可能な所定間隔を開けて配置されている。また、癖付け体21、22には、それぞれコードCを通過させる所定径の貫通孔(コード通路)21H、22Hが、コードCの数に応じて複数対、各々コードCの移動方向に沿って直線状に、かつX方向に並列して形成されている。

【0014】

加えて、この癖付け装置20では、可動癖付け体22が、固定癖付け体21に沿って平行な状態で任意の方向に移動可能に構成され、可動癖付け体22をコードCと直交する面(図では、互いに直交するX、Y方向を含む面)(以下、XY面という)の所定範囲内で移動させて、互いの貫通孔21H、22Hが偏芯可能になっている。これにより、癖付け装置20は、位置が固定された固定癖付け体21の貫通孔21Hを中心に、その周りの任意の方向に可動癖付け体22の貫通孔22Hを連続して変位させ、両貫通孔21H、22H同士が一致して同芯状となる状態と、所定距離だけズレて偏芯(位置ズレ)した状態との間で変化させる。

【0015】

コード製造装置1は、上記した供給装置によりコードCを供給して各癖付け体21、22の貫通孔21H、22Hを順に通過させ、その間に、可動癖付け体22を移動させて偏芯した貫通孔21H、22H間で通過するコードCを屈曲させる。これにより、直線状のコードCを、貫通孔21H、22H同士の偏芯方向と偏芯量等に応じた屈曲の方向や程度、又は変形量で連続して屈曲変形させ、コードCに螺旋状等をなす所定形状の癖付けを施す。その際、ここでは、固定癖付け体21と可動癖付け体22とが、それぞれ同一のコードCを通過させる互いに対をなす貫通孔21H、22Hを複数有し、それらを各々通過させて、複数のコードCを同時に、かつ同様に癖付けする。そのため、この癖付け装置20は、可動癖付け体22を、コードCに施すべき癖付け形状に合わせて移動させる移動装置を備えており、以下、この可動癖付け体22の移動について詳細に説明する。

【0016】

図2は、可動癖付け体22の移動に関する構成を抜き出して示す要部模式図であり、癖付け装置20をコードCの下流側から見た図1のZ方向矢視図である。

癖付け装置20は、図示のように、可動癖付け体22をXY面内で移動自在に支持する移動ステージ(自在移動機構)30と、可動癖付け体22を上記のように移動させる移動装置40と、を備えている。

【0017】

移動ステージ30は、水平方向(図のX方向)に沿って配置された上下一対のガイドレール31と、各ガイドレール31に、その長手方向(X方向)に移動自在に取り付けられたスライダ32とを有する。一対のガイドレール31は、垂直方向(図のY方向)に所定間隔を隔てて配置され、その間に配置された略矩形状をなす中抜形状の枠状部材33が、両スライダ32に固定されている。この枠状部材33には、左右両側に、Y方向に延びる一対のガイドレール34が、X方向のガイドレール31に直交して設けられ、それぞれのガイドレール34に、スライダ35がY方向に移動自在に取り付けられている。

【0018】

移動ステージ30は、両スライダ35に固定された可動癖付け体22を、このスライダ35とともにY方向に変位(移動)させ、かつ枠状部材33及び他のスライダ32とともにガイドレール31に沿ってX方向に変位させる。このように、移動ステージ30は、以上の連結された各部により自在ステージ(ここでは、XYステージ)を構成し、可動癖付け体22をXY方向の変位に応じてXY面内の任意の位置に連続して移動させる。

【0019】

移動装置40は、可動癖付け体22に連結されて互いに交差する方向に往復変位させる第1及び第2の変位機構41、42と、両変位機構41、42を駆動する駆動機構43とを有し、ここでは、両変位機構41、42のそれぞれの変位量が独立して変更可能に構成されている。また、移動装置40は、駆動機構43により両変位機構41、42を同期して駆動し、それらによる両方向の変位に応じて、連動して可動癖付け体22を移動させる。

【0020】

具体的には、本実施形態の各変位機構41、42は、それぞれ、軸線周りに回転可能な円盤状の回転体41K、42Kと、回転体41K、42Kと可動癖付け体22とを連結する動力伝達部材41D、42Dとを有する。各動力伝達部材41D、42Dは、ロッド状をなし、両側の端部が、回転体41K、42Kに設けられた一体に回転する連結部材41R、42R及び、可動癖付け体22の角部に形成された連結部22Rに、それぞれ回動自在に連結されている。また、動力伝達部材41D、42Dは、それぞれの回転体41K、42Kに対して同じ周方向位置(図では上端位置)に連結され、互いに直交するように、第1の変位機構41ではX方向に沿って、第2の変位機構42ではY方向に沿って各々配置される。

【0021】

駆動機構43は、軸線周りに回転可能な円盤状の回転体43Kと、その軸線に同芯状に固定された駆動プーリ43Pと、それらを回転させるモータ等からなる駆動源(図示せず)とを有する。また、駆動機構43は、無端状の伝動ベルト43Vが、駆動プーリ43Pと、各回転体41K、42Kに同芯状に固定された同径の従動プーリ41P、42Pとに架け渡され、駆動プーリ43Pを回転させて伝動ベルト43Vを循環駆動し、各従動プーリ41P、42Pを等角速度で回転させる。このように、駆動機構43は、第1及び第2の変位機構41、42の回転体41K、42Kが共に連結され、その回転動力を両回転体41K、42Kに同時に伝達して同期して回転させる回転駆動機構であり、両変位機構41、42を駆動して可動癖付け体22を移動させる。

【0022】

図3は、可動癖付け体22の移動について説明するための要部模式図であり、移動前の可動癖付け体22を点線で、移動後の可動癖付け体22を実線で示す。

移動装置40は、図示のように、駆動機構43により回転体41K、42Kを同期して等角速度で回転させ、それぞれの連結部材41R、42Rを、回転体41K、42Kの軸線を中心にして同じ周方向位置(回転角度)を維持しつつ周方向に移動させる。また、この連結部材41R、42Rを介して、各動力伝達部材41D、42Dを回転体41K、42Kの回転に合わせて変位させ、各変位方向の力を作用させて可動癖付け体22を両方向に連動変位させて移動させる。

【0023】

その際、動力伝達部材41D、42Dは、変位に合わせて両端部(連結部)が各々回動することで、それぞれ略X方向と略Y方向に沿う状態を維持して変位する。これにより、動力伝達部材41D、42Dは、連結された回転体41K、42Kの回転運動を直線運動に変換して可動癖付け体22へ伝達し、それぞれ可動癖付け体22に互いに交差する方向(ここでは、それぞれ略X方向と略Y方向)の力を作用させて往復変位させる。移動装置40は、このように同期して駆動される第1及び第2の変位機構41、42により、移動ステージ30上(XY面内)で、可動癖付け体22を各方向の変位に合わせて連動変位させ、それぞれの変位方向と変位量とに応じた位置に連続して移動させる。従って、変位機構41、42の動力伝達部材41D、42Dは、それぞれ連結部材41R、42R等とともに回転体41K、42Kの動力伝達機構を構成する。

【0024】

ここで、本実施形態では、各変位機構41、42による可動癖付け体22の変位量を変更するため、動力伝達機構を構成する動力伝達部材41D、42Dの回転体41K、42K側の連結位置が、軸線位置と所定の回転半径位置との間で各々変更可能になっている。即ち、例えば、回転体41K、42Kに、連結部材41R、42Rを取り付けて固定するための取付部を、軸線位置から半径方向外側に向かって複数設け、連結部材41R、42Rの取付位置を変更して上記した連結位置を必要に応じて変更する。又は、回転体41K、42Kに、軸線位置から半径方向外側に延びる連結部材41R、42Rの係合溝を形成し、その任意の位置に連結部材41R、42Rを係合・固定して連結位置を変更及び設定する。或いは、連結部材41R、42Rが異なる回転半径位置に固定された複数の回転体41K、42Kを準備し、回転体41K、42Kを交換して連結位置を変更してもよい。また、動力伝達部材41D、42Dは、各回転体41K、42Kの連結部材41R、42Rと可動癖付け体22の連結部22Rとの距離に合う長さのものに交換し、又は、その長さに合わせて各回転体41K、42Kを移動させる。

【0025】

変位機構41、42は、このように動力伝達部材41D、42Dと回転体41K、42Kとの連結位置を変更することで、それぞれ回転体41K、42Kの回転に伴う連結位置と動力伝達部材41D、42Dの変位量が変化する。これにより、可動癖付け体22の各方向(略X、Y方向)の変位量が、動力伝達部材41D、42Dが連結された位置の回転体41K、42Kの回転半径R(図2参照)に応じて変化し、例えば連結位置を軸線上(R=0)にすると、動力伝達部材41D、42Dと可動癖付け体22の変位量が最小又はゼロになる。また、連結位置を回転半径Rの大きな位置に変更すると、動力伝達部材41D、42Dと可動癖付け体22の変位量も大きくなる。変位機構41、42は、このように連結位置の変更により、可動癖付け体22の各方向の変位量がゼロから所定量まで独立して変更及び設定可能で、回転体41K、42Kの動力伝達機構との連結位置の回転半径Rに応じた変位量で、それぞれ可動癖付け体22を各方向に往復変位させる。

【0026】

次に、このコード製造装置1により、コードCに連続して所定の癖付けを施して、長手方向に沿って癖付けされたコードCを製造する手順や動作等について説明する。なお、以下説明する手順や動作は、制御装置(図示せず)により制御され、装置各部を予め設定されたタイミングや条件で関連動作させる等、それらを連動して作動させて実行される。この制御装置は、例えば中央演算処理装置(CPU)、各種プログラムを格納するROM(Read Only Memory)、及び、CPUが直接アクセスするデータを一時的に格納するRAM(Random Access Memory)等を備えたコンピュータから構成され、接続手段を介して装置各部が接続されている。これにより、制御装置は、装置各部と制御信号を含む各種データを送受信し、コードCの癖付け等に関する各動作をそれぞれ実行させる。

【0027】

コード製造装置1(図1参照)は、まず、コード送出装置10の各ボビン11からコードCを送り出し、整列装置15を通して、複数のコードCを整列させて癖付け装置20へ供給する。続いて、このコードCを、それぞれ、互いに対向して配置された固定及び可動癖付け体21、22の貫通孔21H、22Hに順に通過させる。その際、移動装置40(図2参照)により、可動癖付け体22を、上記したように固定癖付け体21に沿ってXY面内で連続して、かつ所定の移動態様を繰り返し移動させる。これにより、互いの対をなす貫通孔21H、22Hを偏芯させて、偏芯した貫通孔21H、22H間で、両癖付け体21、22の対向面間を通って通過するコードCを、それぞれ屈曲及び変形させて癖付けする。

【0028】

この癖付け時に、コード製造装置1は、第1及び第2の変位機構41、42により、可動癖付け体22を互いに交差する方向(ここでは、略X方向と略Y方向)に同期してそれぞれ設定された各変位量を往復変位させ、両方向の変位に連動して、可動癖付け体22を連続して移動させつつ通過するコードCに癖付けを施す。ただし、これら設定された各変位量は互いに独立して変更可能であり、コードCへ施す癖付けの態様に応じて装置の稼動前に予め設定され、その状態で可動癖付け体22を繰り返し移動させて、コードCに長手方向に沿って同じ癖付けを連続して繰り返し施す。

【0029】

また、この移動装置40では、変位機構41、42に設けられた一対の回転体41K、42Kを軸線周りに同期して同じ方向に回転させ、動力伝達部材41D、42D等からなる動力伝達機構により、各々連結された各回転体41K、42Kの回転運動を直線運動に変換して可動癖付け体22へ連続して伝達する。これにより、可動癖付け体22を、回転体41K、42Kの動力伝達機構との連結位置(ここでは、連結部材41R、42R)の回転半径Rに応じた変位量で各方向に往復変位させ、可動癖付け体22を移動させてコードCの癖付けを実行する。また、各動力伝達部材41D、42D(動力伝達機構)と回転体41K、42Kとの連結位置を、回転体41K、42Kの軸線位置と所定の回転半径位置との間で変更することで、上記した可動癖付け体22の略X、Y方向の各変位量が連結位置の回転体41K、42Kの回転半径Rに応じた変位量に設定される。

【0030】

図4、図5、図6は、このように設定された各変位量で移動する可動癖付け体22と、これにより癖付けされるコードCについて説明するための模式図であり、ここでは、第1の変位機構41による略X方向の変位量を一定にして、第2の変位機構42による略Y方向の変位量(回転半径R)を変更した例を示す。

【0031】

まず、図4に示すように、回転体41K、42Kによる回転半径Rを同一に設定すると、それらの回転により、可動癖付け体22(図4A参照)がX方向とY方向に同じ変位量だけ同期して往復変位し、それらが組み合わされて、円運動しながら所定速度で移動する。この移動により、それぞれ固定癖付け体21の貫通孔21H(図4Aの原点位置)を中心に、対をなす可動癖付け体22の貫通孔22Hが半径Rの円に沿って移動して、貫通孔21H、22H同士が互いに偏芯しつつ相対変位する。これに応じて、貫通孔21H、22Hを順に通過するコードC(図4B参照)も、その屈曲の方向や程度が同様に変化して円を描くように連続して屈曲変形し、長手方向から見て円形状をなす螺旋状に癖付けされて、螺旋状に延びる円形状(コイル状)のコードCが製造される。

【0032】

これに対し、図5に示すように、回転体42Kによる回転半径Rを相対的に小さくして、X方向よりもY方向の変位量を小さく設定すると、回転体41K、42Kの回転により、可動癖付け体22(図5A参照)がY方向により小さく往復変位する。その結果、可動癖付け体22は、両方向の変位が組み合わされて、楕円運動しながら移動する。この移動により、固定癖付け体21の貫通孔21Hを中心に、可動癖付け体22の貫通孔22Hが所定の楕円に沿って移動して、貫通孔21H、22H同士が互いに偏芯する。これに応じて、コードC(図5B参照)も長手方向から見て楕円形状をなすように連続して屈曲変形して螺旋状に癖付けされ、螺旋状に延びる楕円形状のコードCが製造される。

【0033】

また、図6に示すように、回転体42Kによる回転半径R及び略Y方向の変位量をゼロに設定すると、回転体41K、42Kの回転により、可動癖付け体22(図6A参照)が略X方向のみに往復変位して直線的に移動する。この移動により、固定癖付け体21の貫通孔21Hを中心に、可動癖付け体22の貫通孔22Hが略X方向に繰り返し往復移動して、貫通孔21H、22H同士が互いに偏芯する。これに応じて、コードC(図6B参照)も同一平面内で連続して屈曲変形して波状に癖付けされ、長手方向に沿って波状に延びる波状コードCが製造される。

【0034】

その後、コード製造装置1(図1参照)は、癖付けされた複数のコードCを、下流側のゴム被覆装置50へ整列させた状態で移動させて未加硫ゴムを被覆する。このゴム被覆装置50は、未加硫ゴムを加熱・混練して押し出す押出機51と、そのゴム押出口に接続されたゴム被覆ヘッド52とを有し、複数のコードCをゴム被覆ヘッド52内に形成されたコード通路を通過させ、それらを未加硫ゴムとともに押し出す。これにより、複数の癖付けされた各コードC内をゴムで埋め、同時に、それらの周りの全体にゴムを付着させて被覆し、整列した複数のコードCが内部に配置された補強体Hを、コードCの癖付け径(又は厚さ方向寸法)に、周囲に被覆したゴムの厚さを加えた厚さのシート状に連続して形成する。

【0035】

以上のように、本実施形態では、可動癖付け体22を往復変位させる変位機構41、42による両方向の変位量が互いに独立して変更できるため、それらを任意に変更して組み合わせて、可動癖付け体22を種々の態様で移動させることができる。これに伴い、癖付け装置20により、長手方向に沿って癖付けされるコードCの癖付け形状や、その縦横比又は寸法等を自由に変更でき、種々の形状及び寸法の楕円形状をなす螺旋状コードCを製造できるとともに、コードCの癖付け形状や特性が調整及び変更可能で、その選択や適用の自由度が高くなる。その際、略X、Y方向の変位の量や速度に加えて、例えば、コードC自体の剛性や種類、その撚り構造又は撚り本数、癖付け時のコードCの移動速度や癖付け波長等を変更することで、癖付けコードCの特性を様々に変化させることができる。これにより、所望の厚さ方向のスペースに所望の特性を有する癖付けコードCを配置して補強体Hの特性を調整でき、同じ厚さでも特性の異なる補強体Hを製造できる等、タイヤ等への適用の制限を解消することもできる。

【0036】

併せて、癖付けされたコードCの伸縮特性や配置寸法等を自由に選択可能で制約を受けずに使用でき、例えばタイヤに使用される補強体Hも厚くせずに所望の特性が得られるため、配置スペースを削減して適用時の自由度を高くでき、その適用範囲を広くすることができる。また、コードCに楕円形状をなす螺旋状の癖付け(図5参照)を施すことで、上記した波状コードのように、変形方向に起因する剛性等の特性の方向性を軽減させて均一性を高めることができ、使用する部位や姿勢の制限を緩和することができる。同時に、ハイエロンゲーションコードのように伸縮率による制限も少なく、タイヤ製造時や使用時に加えられる大変形にも対応可能で、タイヤの耐久性や性能を向上させることもできる。

【0037】

ここで、各変位機構41、42を、それぞれ回転体41K、42Kと、その回転運動を直線運動に変換して可動癖付け体22へ伝達する動力伝達機構とにより構成したときには、比較的単純な構成で確実に可動癖付け体22を変位でき、その往復変位を安定して同じ状態で繰り返し実行できる。また、動力伝達機構と回転体41K、42Kとの連結位置を変更して回転半径Rを変化させるだけで、可動癖付け体22の各方向の変位量を容易に変更でき、可動癖付け体22の移動態様を簡単に変更できる。加えて、それらの駆動機構43を、両回転体41K、42Kが共に連結されて同時に回転させる回転駆動機構にすることで、確実かつ簡単に両回転体41K、42Kを同期して回転させることができる。

【0038】

なお、このコード製造装置1では、複数のコードCを同時に癖付けするが、1本のコードCのみを癖付けするようにしてもよい。ただし、本実施形態のように、両癖付け体21、22に、それぞれ同じコードCを通過させる互いに対をなす貫通孔21H、22Hを複数形成し、複数のコードCを同時に癖付けすることで、同じ癖付け形状のコードCを一度に複数製造できる。その結果、コードCへの癖付けと、癖付けされたコードCの製造の効率を向上させることができる。

【0039】

また、癖付けするコードCは、スチールコードに加えて、他の金属からなるコードでもよく、単線のコードでも、撚線のコードでもよい。併せて、コードCは、ゴム被覆コードをコード送出装置10から供給し、或いは、コード送出装置10と癖付け装置20との間にインシュレーション装置を設け、これにより各コードCにゴムを被覆して供給する等、予めゴムを被覆したゴム被覆コードを供給して癖付けしてもよい。これに対し、ゴムで被覆されていないコードCを供給して癖付けしてもよく、この場合には、例えば癖付け装置20とゴム被覆装置50との間にインシュレーション装置を設け、これにより、癖付け後の各コードCにゴムを被覆するようにしてもよい。このように、本発明のコードCは、その材質や構造等を問わず、癖付け可能な線状の部材のことをいう。

【0040】

更に、本実施形態では、各変位機構41、42を、回転体41K、42Kと動力伝達部材41D、42D等により構成したが、各回転体41K、42Kと可動癖付け体22とを他の構成の動力伝達機構により連結して、可動癖付け体22を変位させるようにしてもよい。その際、例えば、回転体41K、42Kをカムとして使用し、これに従動するカムフォロアを可動癖付け体22に設けて、動力伝達機構及び変位機構41、42を構成してもよい。

【0041】

図7は、このような変位機構41、42を含む移動装置40の他の例を示す要部模式図であり、図2、図3に対応して、可動癖付け体22の移動に関する構成を抜き出して示している。

この移動装置40は、図示のように、上記と同様に、連結部材41R、42Rが設けられた回転体41K、42Kを有する変位機構41、42と、変位機構41、42を駆動する駆動機構43とを備え、駆動機構43の回転体43Kが、図示は省略するが、駆動プーリ及び伝動ベルトを介して、各回転体41K、42Kの従動プーリと連結されている。ただし、ここでは、可動癖付け体22に、各変位機構41、42に向かって突出する矩形状の突片22A、22Bを設け、それらに動力伝達溝41M、42Mを、各々X方向とY方向に直線状に延びるように形成している。また、動力伝達溝41M、42Mには、それらと重なる回転体41K、42Kの所定の回転半径位置(又は軸線位置)に各々設けられた各連結部材41R、42Rが、それぞれ長手方向にスライド可能に挿入される。

【0042】

この移動装置40では、駆動機構43により回転体41K、42Kを同期して等角速度で回転させると、それぞれの連結部材41R、42Rが周方向に移動して各動力伝達溝41M、42M内をスライドする。その際、第1の変位機構41から、互いに当接する連結部材41Rと動力伝達溝41M(溝壁部)とを介して可動癖付け体22へX方向の力を作用させ、回転体41Kの回転に合わせて、可動癖付け体22をX方向へ変位させる。また、第2の変位機構42から、互いに当接する連結部材42Rと動力伝達溝42Mとを介して可動癖付け体22へY方向の力を作用させ、回転体42Kの回転に合わせて、可動癖付け体22をY方向へ変位させる。移動装置40は、このように、連結部材41R、42Rと動力伝達溝41M、42Mとにより、回転体41K、42Kの力を可動癖付け体22へ伝達する動力伝達機構を構成し、可動癖付け体22を両方向に連動して往復変位させる。このようにして、可動癖付け体22を、上記と同様に、各連結部材41R、42Rの位置の調整や回転体41K、42Kの交換等により、それぞれの変位方向と変位量(連結部材41R、42Rの回転半径R)とに応じた位置に連続して移動させて、コードCに癖付けを施す。

【0043】

次に、以上のように癖付けしたコードCをタイヤに適用して、そのベルトとして使用する例を説明する。また、ここでは、複数の楕円形状をなす螺旋状コードC(図5参照)により補強体Hを形成し、この補強体Hをタイヤ内の所定位置に配置して製造したタイヤについて説明する。

【0044】

図8は、このコードCを有するタイヤを示す断面図であり、そのタイヤ幅方向(図では左右方向)断面の一方側の要部を模式的に示している。

タイヤ80は、図示のように、ビード部81に配置された一対のビードコア90と、その間をトロイダル状に延びるカーカスプライ91と、カーカスプライ91の外周側のトレッド部82に配置された複数層のベルト92と、を備えている。また、ビード補強層93が、ビードコア90と、その周囲に巻き付けられたカーカスプライ91とを囲んでビード部81に配置されている。加えて、このタイヤ80では、ベルト92の少なくとも1層を、複数の癖付けされたコードCが配置された補強体Hから構成し、各コードCを、タイヤ周方向に対して傾斜させる等して、所定方向に延びるように配置している。

【0045】

このように、楕円形状をなす螺旋状コードCをベルト92に使用することで、タイヤ外周の経年変化に対して、大きな径成長抑制効果が得られ、タイヤ寸法を一定に維持することができる。また、外部からの衝撃を効果的に緩和して、カーカスプライ91のコード等を保護することもできる。更に、このベルト92を、従来の直線状コードを有するベルト92と重ねて配置することで、互いのコードC同士を交差させて網目状の構造を実現でき、コードCの癖付け形状等の変更と合わせてベルト92全体の特性も調整できるため、トレッド部82の変形量を任意に制御できる。ただし、これは、螺旋状コードCの適用対象等を制限するものではない。

【図面の簡単な説明】

【0046】

【図1】本実施形態のコード製造装置の概略構成を示す斜視図である。

【図2】本実施形態の可動癖付け体の移動に関する構成を抜き出して示す要部模式図である。

【図3】可動癖付け体の移動について説明するための要部模式図である。

【図4】設定された各変位量で移動する可動癖付け体と癖付けされるコードについて説明するための模式図である。

【図5】設定された各変位量で移動する可動癖付け体と癖付けされるコードについて説明するための模式図である。

【図6】設定された各変位量で移動する可動癖付け体と癖付けされるコードについて説明するための模式図である。

【図7】移動装置の他の例を示す要部模式図である。

【図8】本実施形態のコードを有するタイヤを示す断面図である。

【符号の説明】

【0047】

1・・・コード製造装置、10・・・コード送出装置、11・・・ボビン、15・・・整列装置、20・・・癖付け装置、21・・・固定癖付け体、21H・・・貫通孔、22・・・可動癖付け体、22H・・・貫通孔、30・・・移動ステージ、31・・・ガイドレール、32・・・スライダ、33・・・枠状部材、34・・・ガイドレール、35・・・スライダ、40・・・移動装置、41・・・第1の変位機構、41D・・・動力伝達部材、41K・・・回転体、41P・・・従動プーリ、41R・・・連結部材、42・・・第2の変位機構、42D・・・動力伝達部材、42K・・・回転体、42P・・・従動プーリ、42R・・・連結部材、43・・・駆動機構、43K・・・回転体、43P・・・駆動プーリ、43V・・・伝動ベルト、50・・・ゴム被覆装置、51・・・押出機、52・・・ゴム被覆ヘッド、C・・・コード、H・・・補強体。

【特許請求の範囲】

【請求項1】

長手方向に沿って癖付けされたコードを製造するコード製造装置であって、

それぞれコードを通過させる貫通孔を有し、対向して配置された固定癖付け体及び、固定癖付け体に沿って移動して互いの貫通孔を偏芯可能な可動癖付け体と、

コードを供給して各癖付け体の貫通孔を順に通過させる供給装置と、

可動癖付け体を移動させて偏芯した貫通孔間で通過するコードを屈曲させて癖付けする移動装置とを備え、

移動装置は、可動癖付け体を互いに交差する方向に往復変位させ、かつ、それぞれの変位量が独立して変更可能な第1及び第2の変位機構と、第1及び第2の変位機構を駆動して両方向の変位に連動して可動癖付け体を移動させる駆動機構と、を有することを特徴とするコード製造装置。

【請求項2】

請求項1に記載されたコード製造装置において、

各変位機構は、軸線周りに回転可能な回転体及び、回転体と可動癖付け体とを連結して回転体の回転運動を直線運動に変換して可動癖付け体へ伝達して変位させ、かつ、回転体側の連結位置が軸線位置と所定の回転半径位置との間で変更可能な動力伝達機構を有し、回転体の動力伝達機構との連結位置の回転半径に応じた変位量で可動癖付け体を往復変位させることを特徴とするコード製造装置。

【請求項3】

請求項2に記載されたコード製造装置において、

駆動機構は、第1及び第2の変位機構の回転体が共に連結され、回転動力を両回転体に同時に伝達して回転させる回転駆動機構を有することを特徴とするコード製造装置。

【請求項4】

請求項1ないし3のいずれかに記載されたコード製造装置において、

固定癖付け体と可動癖付け体が、それぞれ同じコードを通過させる互いに対をなす貫通孔を複数有し、複数のコードを同時に癖付けすることを特徴とするコード製造装置。

【請求項5】

長手方向に沿って癖付けされたコードを製造するコード製造方法であって、

互いに対向して配置された固定及び可動癖付け体の貫通孔にコードを順に通過させる工程と、

可動癖付け体を固定癖付け体に沿って移動させて互いの貫通孔を偏芯させ、偏芯した貫通孔間で通過するコードを屈曲させて癖付けする工程とを有し、

癖付けする工程は、可動癖付け体を互いに交差する方向にそれぞれ設定された各変位量を往復変位させる工程と、両方向の変位に連動して可動癖付け体を移動させつつ通過するコードに癖付けを施す工程とを有し、前記設定された各変位量が互いに独立して変更可能であることを特徴とするコード製造方法。

【請求項6】

請求項5に記載されたコード製造方法において、

往復変位させる工程は、一対の回転体を軸線周りに回転させる工程と、各回転体の回転運動を、それぞれ連結された動力伝達機構により直線運動に変換して可動癖付け体へ伝達し、可動癖付け体を、回転体の動力伝達機構との連結位置の回転半径に応じた変位量で各方向に往復変位させる工程とを有し、

各動力伝達機構と回転体との連結位置を回転体の軸線位置と所定の回転半径位置との間で変更して、前記各変位量を連結位置の回転体の回転半径に応じた変位量に設定する工程を有することを特徴とするコード製造方法。

【請求項1】

長手方向に沿って癖付けされたコードを製造するコード製造装置であって、

それぞれコードを通過させる貫通孔を有し、対向して配置された固定癖付け体及び、固定癖付け体に沿って移動して互いの貫通孔を偏芯可能な可動癖付け体と、

コードを供給して各癖付け体の貫通孔を順に通過させる供給装置と、

可動癖付け体を移動させて偏芯した貫通孔間で通過するコードを屈曲させて癖付けする移動装置とを備え、

移動装置は、可動癖付け体を互いに交差する方向に往復変位させ、かつ、それぞれの変位量が独立して変更可能な第1及び第2の変位機構と、第1及び第2の変位機構を駆動して両方向の変位に連動して可動癖付け体を移動させる駆動機構と、を有することを特徴とするコード製造装置。

【請求項2】

請求項1に記載されたコード製造装置において、

各変位機構は、軸線周りに回転可能な回転体及び、回転体と可動癖付け体とを連結して回転体の回転運動を直線運動に変換して可動癖付け体へ伝達して変位させ、かつ、回転体側の連結位置が軸線位置と所定の回転半径位置との間で変更可能な動力伝達機構を有し、回転体の動力伝達機構との連結位置の回転半径に応じた変位量で可動癖付け体を往復変位させることを特徴とするコード製造装置。

【請求項3】

請求項2に記載されたコード製造装置において、

駆動機構は、第1及び第2の変位機構の回転体が共に連結され、回転動力を両回転体に同時に伝達して回転させる回転駆動機構を有することを特徴とするコード製造装置。

【請求項4】

請求項1ないし3のいずれかに記載されたコード製造装置において、

固定癖付け体と可動癖付け体が、それぞれ同じコードを通過させる互いに対をなす貫通孔を複数有し、複数のコードを同時に癖付けすることを特徴とするコード製造装置。

【請求項5】

長手方向に沿って癖付けされたコードを製造するコード製造方法であって、

互いに対向して配置された固定及び可動癖付け体の貫通孔にコードを順に通過させる工程と、

可動癖付け体を固定癖付け体に沿って移動させて互いの貫通孔を偏芯させ、偏芯した貫通孔間で通過するコードを屈曲させて癖付けする工程とを有し、

癖付けする工程は、可動癖付け体を互いに交差する方向にそれぞれ設定された各変位量を往復変位させる工程と、両方向の変位に連動して可動癖付け体を移動させつつ通過するコードに癖付けを施す工程とを有し、前記設定された各変位量が互いに独立して変更可能であることを特徴とするコード製造方法。

【請求項6】

請求項5に記載されたコード製造方法において、

往復変位させる工程は、一対の回転体を軸線周りに回転させる工程と、各回転体の回転運動を、それぞれ連結された動力伝達機構により直線運動に変換して可動癖付け体へ伝達し、可動癖付け体を、回転体の動力伝達機構との連結位置の回転半径に応じた変位量で各方向に往復変位させる工程とを有し、

各動力伝達機構と回転体との連結位置を回転体の軸線位置と所定の回転半径位置との間で変更して、前記各変位量を連結位置の回転体の回転半径に応じた変位量に設定する工程を有することを特徴とするコード製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−70863(P2010−70863A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−236361(P2008−236361)

【出願日】平成20年9月16日(2008.9.16)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月16日(2008.9.16)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]