コールドスプレー検査装置およびコールドスプレー検査方法

【課題】コールドスプレー装置が正常であるか否かを検査できるコールドスプレー検査装置を提供する。

【解決手段】コールドスプレー装置100が正常であるか否かを検査するコールドスプレー検査装置10であって、コールドスプレー装置100によって噴射される噴射体を堆積させる基材2と、基材2上に堆積した噴射体の略円錐形状RCの側面断面形状RTを認識するCCDカメラ3と、側面断面形状RTを二等辺三角形Tに近似し、二等辺三角形Tの頂角αが所定の範囲内であれば、コールドスプレー装置100は正常であると判断するコントローラ5と、を具備する。

【解決手段】コールドスプレー装置100が正常であるか否かを検査するコールドスプレー検査装置10であって、コールドスプレー装置100によって噴射される噴射体を堆積させる基材2と、基材2上に堆積した噴射体の略円錐形状RCの側面断面形状RTを認識するCCDカメラ3と、側面断面形状RTを二等辺三角形Tに近似し、二等辺三角形Tの頂角αが所定の範囲内であれば、コールドスプレー装置100は正常であると判断するコントローラ5と、を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コールドスプレーの工程保証を確認するコールドスプレー検査装置およびコールドスプレー検査方法の技術に関する。

【背景技術】

【0002】

コールドスプレーは、金属部材に皮膜を形成する新しい溶射方法の技術として公知である。コールドスプレーは、固相状態のまま原料粉末の皮膜を形成する方法として注目されている。より詳しくは、コールドスプレーとは、原料粉末の融点又は軟化点よりも低い温度の作動ガスを超音速流とし、作動ガス中に原料粉末を投入してノズルより噴射し、固相状態のまま金属部材に衝突させて皮膜を形成する溶射方法である。言い換えれば、コールドスプレーとは、金属、合金、金属間化合物またはセラミックス等の原料粉末を超音速で金属表面に固相状態で衝突させて皮膜を形成するものである。

【0003】

コールドスプレーは、コールドスプレー装置によって行われる。コールドスプレー装置は、ノズルと、ガス加熱装置と、粉末供給装置と、を具備している。例えば、特許文献1はコールドスプレーのノズルの構成を開示している。

【0004】

近年、コールドスプレーを生産現場に適用することが試みられている。しかし、生産現場では、コールドスプレーの工程保証の確認ができていないのが現状である。コールドスプレーの工程保証とは、コールドスプレー装置が正常であれば、コールドスプレーによる成膜品質も良品であることをいう。言い換えれば、コールドスプレー装置が異常であれば、コールドスプレーによる成膜品質は保証されていないことになる。例えば、コールドスプレー装置では、材料粉末を固相状態のまま基材表面に吹き付けるため、ノズルの目詰りが発生する確率が高い。コールドスプレー装置のノズルが目詰りしている状態では、ノズルより噴射される原料粉末も少なくなり、十分な厚みの成膜が形成されず、成膜品質は良品ではないことになる。

【0005】

現状では、生産現場では、コールドスプレー装置に供給するガス流量および粉末量を管理することしかできていない。つまり、生産現場では、ノズルの目詰り等の不良状態を確認する手段が確立されていない。コールドスプレーを生産現場に適用するには、コールドスプレー装置が正常であるか否かを検査できることが課題となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−142669号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の解決しようとする課題は、コールドスプレー装置が正常であるか否かを検査できるコールドスプレー検査装置およびコールドスプレー検査方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0009】

即ち、請求項1においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、を具備し、前記制御手段は、前記形状認識手段により認識される略円錐形状の噴射体の高さが所定高さとなるまで噴射体を堆積させ、所定高さとなった前記噴射体の側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0010】

請求項2においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、を具備し、前記制御手段は、前記コールドスプレー装置によって、前記基材に向けて所定時間だけ噴射体を噴射し、前記基材上に噴射体を略円錐形状に堆積させ、前記形状認識手段によって認識した前記噴射体の略円錐形状の側面断面形状を、二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0011】

請求項3においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、を具備し、前記制御手段は、前記コールドスプレー装置によって、前記基材に向けて所定時間だけ噴射体を噴射し、前記基材上に噴射体を略円錐形状に堆積させ、前記形状認識手段によって認識した前記噴射体の略円錐形状の側面断面形状を、二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0012】

請求項4においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、前記コールドスプレー装置によって、基材に向けて噴射体を噴射し、該基材上に所定高さの略円錐形状が形成されるまで噴射体を堆積させ、前記堆積した噴射体の略円錐形状の側面断面形状を認識し、前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0013】

請求項5においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、前記コールドスプレー装置によって、基材に向けて所定時間だけ噴射体を噴射し、該基材上に噴射体を略円錐形状に堆積させ、前記堆積した噴射体の略円錐形状の側面断面形状を認識し、前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0014】

請求項6においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、前記コールドスプレー装置によって、基材に向けて所定時間だけ噴射体を噴射し、該基材上に噴射体を略円錐形状に堆積させ、前記堆積した噴射体の略円錐形状の側面断面形状を認識し、前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【発明の効果】

【0015】

本発明のコールドスプレー検査装置およびコールドスプレー検査方法によれば、コールドスプレー装置が正常であるか否かを検査できる。

【図面の簡単な説明】

【0016】

【図1】実施形態に係るコールドスプレー装置の全体的な構成を示した構成図。

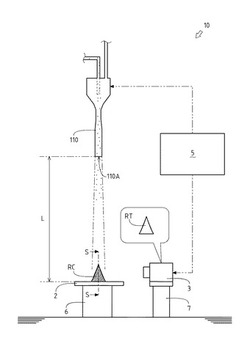

【図2】実施形態に係るコールドスプレー検査装置の全体的な構成を示した構成図。

【図3】実施形態1であるコールドスプレー検査制御の流れを示すフロー図。

【図4】側面断面形状を二等辺三角形に近似する方法を示す模式図。

【図5】頂角とガス流速との関係を示すグラフ図。

【図6】実施形態2であるコールドスプレー検査制御の流れを示すフロー図。

【図7】側面断面形状を二等辺三角形に近似する方法を示す模式図。

【図8】底辺と閉塞率との関係を示すグラフ図。

【図9】高さと粉末供給量との関係を示すグラフ図。

【発明を実施するための形態】

【0017】

図1を用いて、実施形態に係るコールドスプレー装置100について説明する。

コールドスプレー装置100は、原料粉末としての銅の融点未満又は軟化温度以下の作動ガスとしての窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射し、固相状態のまま金属部材120に衝突させて皮膜を形成する溶射方法であるコールドスプレーを実現する装置である。コールドスプレー装置100は、ノズル110と、ガス加熱装置112と、粉末供給装置114と、を具備している。

【0018】

ガス加熱装置112は、ガス導入管117より導入される窒素ガスを銅の融点又は軟化点よりも低い温度まで加熱し、ガス導入管116よりノズル110に供給する装置である。粉末供給装置114は、ホッパー113に貯溜された銅を粉末状に粉砕し、粉末導入管115よりノズル110に供給する装置である。

【0019】

ノズル110は、ガス導入管116より導入される窒素ガスを超音速流とするとともに、粉末導入管115より導入される銅粉末を窒素ガス中に投入することにより、銅粉末を窒素ガスとともに超音速流として噴射して固相状態のまま金属部材120に衝突させるものである。なお、金属部材120には、マスキング治具121・121が設けられ、マスキング治具121・121が設けられた箇所以外の部分、すなわち金属部材120の必要な部分のみに皮膜が形成される。

【0020】

本実施形態のコールドスプレー装置100では、原料粉末を銅とし、作動ガスを窒素とする構成としたが、これに限定されない。原料粉末をアルミニウムまたはニッケルとし、作動ガスを空気とする構成としても良い。

【0021】

コールドスプレー装置100の作用について説明する。

すなわち、コールドスプレー装置100によって、窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射したときは、飛行中の航空機のように、円錐形状の衝撃波領域が形成される(マッハコーン領域)。このとき、噴射された銅粉末は、マッハコーン領域と同様の形状である略円錐形状RCとなって金属部材120に堆積する。

【0022】

図2を用いて、実施形態に係るコールドスプレー検査装置10について説明する。

コールドスプレー検査装置10は、コールドスプレー装置100が正常であるか否かを検査する装置である。コールドスプレー検査装置10は、基材2と、形状認識手段としてのCCDカメラ3と、コントローラ5と、を具備している。

【0023】

基材2は、ガラス繊維板で構成されている。基材2は、支持台6に下方から支持されている。基材2は、基材2の表面とノズル110の噴出し部110Aとの距離が、所定距離Lとなるように配置されている。本実施形態の基材2は、ガラス繊維板とする構成としたが、これに限定されない。例えば、基材2をセラミック板とする構成としても良い。

【0024】

CCDカメラ3は、2次元画像による形状を認識する機能を有している。CCDカメラ3は、支持台7に下方から支持されている。CCDカメラ3は、基材2に堆積した銅粉末によって形成される略円錐形状RCの側面断面形状RTを認識できるように、基材2の側方に配置されている。図2では、CCDカメラ3は、堆積した銅粉末によって形成される略円錐形状RCのS−S断面における側面断面形状RTを認識している。本実施形態では形状認識手段をCCDカメラ3とする構成としたが、これに限定されない。形状認識手段は、銅粉末が堆積して形成される略円錐形状RCの側面断面形状RTを認識できる手段であれば、他の構成であっても良い。

【0025】

コントローラ5は、コールドスプレー装置100が正常であるか否かを判断する機能を有している。また、コントローラ5は、CCDカメラ3によって認識された形状を解析する機能を有している。コントローラ5には、コールドスプレー装置100と、CCDカメラ3と、が接続されている。

【0026】

図3〜図5を用いて、実施形態1であるコールドスプレー検査制御S100について説明する。

【0027】

図3を用いて、コールドスプレー検査制御S100の流れについて説明する。

コントローラ5は、ステップS101において、コールドスプレー装置100によって、窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射する。このとき、噴射された銅粉末は、基材2上にて堆積し略円錐形状RCを形成していく。コントローラ5は、ステップS102において、CCDカメラ3によって、堆積する略円錐形状RCの側面断面形状RTを認識する。

【0028】

コントローラ5は、ステップS103において、認識している側面断面形状RTの高さHが所定高さH1になれば、コールドスプレー装置100の噴射を停止する(図4参照)。コントローラ5は、ステップS104において、側面断面形状RTを二等辺三角形Tに近似する。側面断面形状RTを二等辺三角形Tに近似する方法について、詳しくは後述する。

【0029】

コントローラ5は、ステップS105において、二等辺三角形Tの頂角αを算出する(図4参照)。コントローラ5は、ステップS106において、頂角αが所定範囲(α1〜α2)にあるか否かを確認する。なお、所定範囲(α1〜α2)については、予めコントローラ5に記憶されているものとする。

【0030】

コントローラ5は、頂角αが所定範囲(α1〜α2)にあれば、ガス流速が正常な範囲内であるため、ステップS107に移行して、コールドスプレー装置100が正常であると判断する。なお、頂角αとガス流速との相関について、詳しくは後述する。

【0031】

一方、コントローラ5は、ステップS106において、頂角αが所定範囲(α1〜α2)になければ、ガス流速が正常な範囲内ではないため、ステップS108に移行して、コールドスプレー装置100が異常であると判断する。ステップS108において、コールドスプレー装置100が異常であると判断された場合には、ピトー管等でさらに正確なガス流速を測定する。

【0032】

図4を用いて、二等辺三角形Tへの近似について説明する。

ここで、略円錐形状RC、すなわち側面断面形状RTの裾野部分は、衝撃波によって拡がっている。そこで、形状の解析を容易に行うために、コントローラ5は、側面断面形状RTを二等辺三角形Tに近似する。コントローラ5は、側面断面形状RTについて、側面断面形状RTの頂角を形成する2つの辺L1・L2を底辺BLに向けて延長し、延長した2つの辺L1・L2と、底辺BLと、によって形成される二等辺三角形Tに近似する。

【0033】

図5を用いて、頂角αとガス流速との関係について説明する。

図5では、横軸は頂角αを示し、縦軸はガス流速(マッハ数M)を示している。また、網がけ部分の領域は、コールドスプレー装置100が正常であると判断される頂角αの所定範囲(α1〜α2)を示している。

【0034】

上述したように、コールドスプレー装置100によって、窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射したときは、飛行中の航空機のように、円錐形状の衝撃波領域が形成される(マッハコーン領域)。ここで、マッハコーン領域の円錐形状の頂部の半頂角をマッハ角θと定義する。マッハ角θは、コールドスプレーによって形成される超音速場、すなわちガス流速の音速であるマッハ数Mを用いて、以下の式で表される。

【数1】

さらに、頂角αは、マッハ角θと相関があることが分かっている。したがって、数1によれば、頂角αとマッハ数Mとは相関があることになる。

【0035】

頂角αとガス流速との相関(図5の実線が示すもの)は、正常な状態でのコールドスプレー装置100のガス流速と頂角αとの相関を示したものである。すなわち、頂角αが大きいほどガス流速は遅く、頂角αが小さいほどガス流速は速いことが分かっている。したがって、頂角αからおよそのガス流速が推測できる。

【0036】

コールドスプレー検査制御S100の効果について説明する。

コールドスプレー検査制御S100によれば、コールドスプレー装置100が正常であるか否かを検査できる。

【0037】

図6〜図9を用いて、実施形態2であるコールドスプレー検査制御S200について説明する。

【0038】

図6を用いて、コールドスプレー検査制御S200の流れについて説明する。

コントローラ5は、ステップS201において、コールドスプレー装置100によって、窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射する。このとき、噴射された銅粉末は、基材2上にて堆積し略円錐形状RCを形成していく。コントローラ5は、ステップS202において、所定時間T1が経過すれば、コールドスプレー装置100の噴射を停止する。

【0039】

コントローラ5は、ステップS203において、CCDカメラ3によって、堆積する略円錐形状RCの側面断面形状RTを認識する。コントローラ5は、ステップS204において、側面断面形状RTを二等辺三角形Tに近似する。側面断面形状RTを二等辺三角形Tに近似する方法について、詳しくは後述する。

【0040】

コントローラ5は、ステップS205において、二等辺三角形Tの底辺Dおよび高さHを算出する(図7参照)。コントローラ5は、ステップS206において、底辺Dが所定範囲(D1〜D2)にあるか否かを確認する。なお、所定範囲(D1〜D2)については、予めコントローラ5に記憶されているものとする。

【0041】

コントローラ5は、ステップS206において、底辺Dが所定範囲(D1〜D2)にあれば、噴出し部110Aの閉塞率BRが正常な範囲内であるため、コールドスプレー装置100が正常であると判断し、ステップS207へ移行する。なお、底辺Dと閉塞率BRとの相関について、詳しくは後述する。

【0042】

一方、コントローラ5は、ステップS206において、底辺Dが所定範囲(D1〜D2)になければ、噴出し部110Aの閉塞率BRが正常な範囲内ではないため、ステップS209へ移行し、コールドスプレー装置100が異常であると判断する。ステップS209において、噴出し部110Aの閉塞率BRが正常な範囲内ではないと判断された場合には、ノズル110に異常があるものと考えられ、ノズル110の異常を検査する。

【0043】

コントローラ5は、ステップS207において、高さHが所定範囲(H1〜H2)にあるか否かを確認する。なお、所定範囲(H1〜H2)については、予めコントローラ5に記憶されているものとする。

【0044】

コントローラ5は、ステップS207において、高さHが所定範囲(H1〜H2)にあれば、粉末供給量PSが正常な範囲内であるため、ステップS208へ移行し、コールドスプレー装置100が正常であると判断する。なお、高さHと粉末供給量PSとの相関について、詳しくは後述する。

【0045】

一方、コントローラ5は、ステップS207において、高さHが所定範囲(H1〜H2)になければ、粉末供給量PSが正常な範囲内ではないため、ステップS209へ移行し、コールドスプレー装置100が異常であると判断する。ステップS209において、粉末供給量PSが正常な範囲内ではないと判断された場合には、ホッパー113、粉末供給装置114および粉末導入管115に異常があるものと考えられ、ホッパー113、粉末供給装置114および粉末導入管115の異常を検査する。

【0046】

図7を用いて、二等辺三角形Tへの近似について説明する。

ここで、略円錐形状RC、すなわち側面断面形状RTの裾野部分は、衝撃波によって拡がっている。そこで、形状の解析を容易に行うために、コントローラ5は、側面断面形状RTを二等辺三角形Tに近似する。コントローラ5は、側面断面形状RTについて、側面断面形状RTの頂角を形成する2つの辺L1・L2を底辺BLに向けて延長し、延長した2つの辺L1・L2と、底辺BLと、によって形成される二等辺三角形Tに近似する。

【0047】

図8を用いて、底辺Dと閉塞率BRとの相関について説明する。

図8では、横軸は底辺Dを示し、縦軸は閉塞率BRを示している。また、網がけ部分の領域は、コールドスプレー装置100が正常であると判断される底辺Dの所定範囲(D1〜D2)を示している。

【0048】

底辺Dは、閉塞率BRと相関があることが分かっている。底辺Dと閉塞率BRとの相関(図8の実線が示すもの)は、正常な状態でのコールドスプレー装置100のノズル110の底辺Dと閉塞率BRとの相関を示したものである。すなわち、底辺Dが大きいほど閉塞率BRは小さく、底辺Dが小さいほど閉塞率BRは大きいことが分かっている。したがって、底辺Dからおよその閉塞率BRが推測できる。

【0049】

図9を用いて、高さHと粉末供給量PSとの相関について説明する。

図9では、横軸は高さHを示し、縦軸は粉末供給量PSを示している。また、網がけ部分の領域は、コールドスプレー装置100が正常であると判断される高さHの所定範囲(H1〜H2)を示している。

【0050】

高さHは、粉末供給量PSと相関があることが分かっている。高さHと粉末供給量PSとの相関(図9の実線が示すもの)は、正常な状態でのコールドスプレー装置100の高さHと粉末供給量PSとの相関を示したものである。すなわち、高さHが大きいほど粉末供給量PSは多く、高さHが小さいほど粉末供給量PSは少ないことが分かっている。したがって、高さHからおよその粉末供給量PSが推測できる。

【0051】

コールドスプレー検査制御S200の効果について説明する。

コールドスプレー検査制御S200によれば、コールドスプレー装置100が正常であるか否かを検査できる。

【符号の説明】

【0052】

2 基材

3 CCDカメラ(画像認識手段)

5 コントローラ(制御手段)

10 コールドスプレー検査装置

100 コールドスプレー装置

RC 略円錐形状

RT 側面断面形状

T 二等辺三角形

α 頂角

D 底辺

H 高さ

【技術分野】

【0001】

本発明は、コールドスプレーの工程保証を確認するコールドスプレー検査装置およびコールドスプレー検査方法の技術に関する。

【背景技術】

【0002】

コールドスプレーは、金属部材に皮膜を形成する新しい溶射方法の技術として公知である。コールドスプレーは、固相状態のまま原料粉末の皮膜を形成する方法として注目されている。より詳しくは、コールドスプレーとは、原料粉末の融点又は軟化点よりも低い温度の作動ガスを超音速流とし、作動ガス中に原料粉末を投入してノズルより噴射し、固相状態のまま金属部材に衝突させて皮膜を形成する溶射方法である。言い換えれば、コールドスプレーとは、金属、合金、金属間化合物またはセラミックス等の原料粉末を超音速で金属表面に固相状態で衝突させて皮膜を形成するものである。

【0003】

コールドスプレーは、コールドスプレー装置によって行われる。コールドスプレー装置は、ノズルと、ガス加熱装置と、粉末供給装置と、を具備している。例えば、特許文献1はコールドスプレーのノズルの構成を開示している。

【0004】

近年、コールドスプレーを生産現場に適用することが試みられている。しかし、生産現場では、コールドスプレーの工程保証の確認ができていないのが現状である。コールドスプレーの工程保証とは、コールドスプレー装置が正常であれば、コールドスプレーによる成膜品質も良品であることをいう。言い換えれば、コールドスプレー装置が異常であれば、コールドスプレーによる成膜品質は保証されていないことになる。例えば、コールドスプレー装置では、材料粉末を固相状態のまま基材表面に吹き付けるため、ノズルの目詰りが発生する確率が高い。コールドスプレー装置のノズルが目詰りしている状態では、ノズルより噴射される原料粉末も少なくなり、十分な厚みの成膜が形成されず、成膜品質は良品ではないことになる。

【0005】

現状では、生産現場では、コールドスプレー装置に供給するガス流量および粉末量を管理することしかできていない。つまり、生産現場では、ノズルの目詰り等の不良状態を確認する手段が確立されていない。コールドスプレーを生産現場に適用するには、コールドスプレー装置が正常であるか否かを検査できることが課題となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−142669号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の解決しようとする課題は、コールドスプレー装置が正常であるか否かを検査できるコールドスプレー検査装置およびコールドスプレー検査方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0009】

即ち、請求項1においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、を具備し、前記制御手段は、前記形状認識手段により認識される略円錐形状の噴射体の高さが所定高さとなるまで噴射体を堆積させ、所定高さとなった前記噴射体の側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0010】

請求項2においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、を具備し、前記制御手段は、前記コールドスプレー装置によって、前記基材に向けて所定時間だけ噴射体を噴射し、前記基材上に噴射体を略円錐形状に堆積させ、前記形状認識手段によって認識した前記噴射体の略円錐形状の側面断面形状を、二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0011】

請求項3においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、を具備し、前記制御手段は、前記コールドスプレー装置によって、前記基材に向けて所定時間だけ噴射体を噴射し、前記基材上に噴射体を略円錐形状に堆積させ、前記形状認識手段によって認識した前記噴射体の略円錐形状の側面断面形状を、二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0012】

請求項4においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、前記コールドスプレー装置によって、基材に向けて噴射体を噴射し、該基材上に所定高さの略円錐形状が形成されるまで噴射体を堆積させ、前記堆積した噴射体の略円錐形状の側面断面形状を認識し、前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0013】

請求項5においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、前記コールドスプレー装置によって、基材に向けて所定時間だけ噴射体を噴射し、該基材上に噴射体を略円錐形状に堆積させ、前記堆積した噴射体の略円錐形状の側面断面形状を認識し、前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【0014】

請求項6においては、材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、前記コールドスプレー装置によって、基材に向けて所定時間だけ噴射体を噴射し、該基材上に噴射体を略円錐形状に堆積させ、前記堆積した噴射体の略円錐形状の側面断面形状を認識し、前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断するものである。

【発明の効果】

【0015】

本発明のコールドスプレー検査装置およびコールドスプレー検査方法によれば、コールドスプレー装置が正常であるか否かを検査できる。

【図面の簡単な説明】

【0016】

【図1】実施形態に係るコールドスプレー装置の全体的な構成を示した構成図。

【図2】実施形態に係るコールドスプレー検査装置の全体的な構成を示した構成図。

【図3】実施形態1であるコールドスプレー検査制御の流れを示すフロー図。

【図4】側面断面形状を二等辺三角形に近似する方法を示す模式図。

【図5】頂角とガス流速との関係を示すグラフ図。

【図6】実施形態2であるコールドスプレー検査制御の流れを示すフロー図。

【図7】側面断面形状を二等辺三角形に近似する方法を示す模式図。

【図8】底辺と閉塞率との関係を示すグラフ図。

【図9】高さと粉末供給量との関係を示すグラフ図。

【発明を実施するための形態】

【0017】

図1を用いて、実施形態に係るコールドスプレー装置100について説明する。

コールドスプレー装置100は、原料粉末としての銅の融点未満又は軟化温度以下の作動ガスとしての窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射し、固相状態のまま金属部材120に衝突させて皮膜を形成する溶射方法であるコールドスプレーを実現する装置である。コールドスプレー装置100は、ノズル110と、ガス加熱装置112と、粉末供給装置114と、を具備している。

【0018】

ガス加熱装置112は、ガス導入管117より導入される窒素ガスを銅の融点又は軟化点よりも低い温度まで加熱し、ガス導入管116よりノズル110に供給する装置である。粉末供給装置114は、ホッパー113に貯溜された銅を粉末状に粉砕し、粉末導入管115よりノズル110に供給する装置である。

【0019】

ノズル110は、ガス導入管116より導入される窒素ガスを超音速流とするとともに、粉末導入管115より導入される銅粉末を窒素ガス中に投入することにより、銅粉末を窒素ガスとともに超音速流として噴射して固相状態のまま金属部材120に衝突させるものである。なお、金属部材120には、マスキング治具121・121が設けられ、マスキング治具121・121が設けられた箇所以外の部分、すなわち金属部材120の必要な部分のみに皮膜が形成される。

【0020】

本実施形態のコールドスプレー装置100では、原料粉末を銅とし、作動ガスを窒素とする構成としたが、これに限定されない。原料粉末をアルミニウムまたはニッケルとし、作動ガスを空気とする構成としても良い。

【0021】

コールドスプレー装置100の作用について説明する。

すなわち、コールドスプレー装置100によって、窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射したときは、飛行中の航空機のように、円錐形状の衝撃波領域が形成される(マッハコーン領域)。このとき、噴射された銅粉末は、マッハコーン領域と同様の形状である略円錐形状RCとなって金属部材120に堆積する。

【0022】

図2を用いて、実施形態に係るコールドスプレー検査装置10について説明する。

コールドスプレー検査装置10は、コールドスプレー装置100が正常であるか否かを検査する装置である。コールドスプレー検査装置10は、基材2と、形状認識手段としてのCCDカメラ3と、コントローラ5と、を具備している。

【0023】

基材2は、ガラス繊維板で構成されている。基材2は、支持台6に下方から支持されている。基材2は、基材2の表面とノズル110の噴出し部110Aとの距離が、所定距離Lとなるように配置されている。本実施形態の基材2は、ガラス繊維板とする構成としたが、これに限定されない。例えば、基材2をセラミック板とする構成としても良い。

【0024】

CCDカメラ3は、2次元画像による形状を認識する機能を有している。CCDカメラ3は、支持台7に下方から支持されている。CCDカメラ3は、基材2に堆積した銅粉末によって形成される略円錐形状RCの側面断面形状RTを認識できるように、基材2の側方に配置されている。図2では、CCDカメラ3は、堆積した銅粉末によって形成される略円錐形状RCのS−S断面における側面断面形状RTを認識している。本実施形態では形状認識手段をCCDカメラ3とする構成としたが、これに限定されない。形状認識手段は、銅粉末が堆積して形成される略円錐形状RCの側面断面形状RTを認識できる手段であれば、他の構成であっても良い。

【0025】

コントローラ5は、コールドスプレー装置100が正常であるか否かを判断する機能を有している。また、コントローラ5は、CCDカメラ3によって認識された形状を解析する機能を有している。コントローラ5には、コールドスプレー装置100と、CCDカメラ3と、が接続されている。

【0026】

図3〜図5を用いて、実施形態1であるコールドスプレー検査制御S100について説明する。

【0027】

図3を用いて、コールドスプレー検査制御S100の流れについて説明する。

コントローラ5は、ステップS101において、コールドスプレー装置100によって、窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射する。このとき、噴射された銅粉末は、基材2上にて堆積し略円錐形状RCを形成していく。コントローラ5は、ステップS102において、CCDカメラ3によって、堆積する略円錐形状RCの側面断面形状RTを認識する。

【0028】

コントローラ5は、ステップS103において、認識している側面断面形状RTの高さHが所定高さH1になれば、コールドスプレー装置100の噴射を停止する(図4参照)。コントローラ5は、ステップS104において、側面断面形状RTを二等辺三角形Tに近似する。側面断面形状RTを二等辺三角形Tに近似する方法について、詳しくは後述する。

【0029】

コントローラ5は、ステップS105において、二等辺三角形Tの頂角αを算出する(図4参照)。コントローラ5は、ステップS106において、頂角αが所定範囲(α1〜α2)にあるか否かを確認する。なお、所定範囲(α1〜α2)については、予めコントローラ5に記憶されているものとする。

【0030】

コントローラ5は、頂角αが所定範囲(α1〜α2)にあれば、ガス流速が正常な範囲内であるため、ステップS107に移行して、コールドスプレー装置100が正常であると判断する。なお、頂角αとガス流速との相関について、詳しくは後述する。

【0031】

一方、コントローラ5は、ステップS106において、頂角αが所定範囲(α1〜α2)になければ、ガス流速が正常な範囲内ではないため、ステップS108に移行して、コールドスプレー装置100が異常であると判断する。ステップS108において、コールドスプレー装置100が異常であると判断された場合には、ピトー管等でさらに正確なガス流速を測定する。

【0032】

図4を用いて、二等辺三角形Tへの近似について説明する。

ここで、略円錐形状RC、すなわち側面断面形状RTの裾野部分は、衝撃波によって拡がっている。そこで、形状の解析を容易に行うために、コントローラ5は、側面断面形状RTを二等辺三角形Tに近似する。コントローラ5は、側面断面形状RTについて、側面断面形状RTの頂角を形成する2つの辺L1・L2を底辺BLに向けて延長し、延長した2つの辺L1・L2と、底辺BLと、によって形成される二等辺三角形Tに近似する。

【0033】

図5を用いて、頂角αとガス流速との関係について説明する。

図5では、横軸は頂角αを示し、縦軸はガス流速(マッハ数M)を示している。また、網がけ部分の領域は、コールドスプレー装置100が正常であると判断される頂角αの所定範囲(α1〜α2)を示している。

【0034】

上述したように、コールドスプレー装置100によって、窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射したときは、飛行中の航空機のように、円錐形状の衝撃波領域が形成される(マッハコーン領域)。ここで、マッハコーン領域の円錐形状の頂部の半頂角をマッハ角θと定義する。マッハ角θは、コールドスプレーによって形成される超音速場、すなわちガス流速の音速であるマッハ数Mを用いて、以下の式で表される。

【数1】

さらに、頂角αは、マッハ角θと相関があることが分かっている。したがって、数1によれば、頂角αとマッハ数Mとは相関があることになる。

【0035】

頂角αとガス流速との相関(図5の実線が示すもの)は、正常な状態でのコールドスプレー装置100のガス流速と頂角αとの相関を示したものである。すなわち、頂角αが大きいほどガス流速は遅く、頂角αが小さいほどガス流速は速いことが分かっている。したがって、頂角αからおよそのガス流速が推測できる。

【0036】

コールドスプレー検査制御S100の効果について説明する。

コールドスプレー検査制御S100によれば、コールドスプレー装置100が正常であるか否かを検査できる。

【0037】

図6〜図9を用いて、実施形態2であるコールドスプレー検査制御S200について説明する。

【0038】

図6を用いて、コールドスプレー検査制御S200の流れについて説明する。

コントローラ5は、ステップS201において、コールドスプレー装置100によって、窒素ガスを超音速流とし、銅粉末と共にノズル110から噴射体として噴射する。このとき、噴射された銅粉末は、基材2上にて堆積し略円錐形状RCを形成していく。コントローラ5は、ステップS202において、所定時間T1が経過すれば、コールドスプレー装置100の噴射を停止する。

【0039】

コントローラ5は、ステップS203において、CCDカメラ3によって、堆積する略円錐形状RCの側面断面形状RTを認識する。コントローラ5は、ステップS204において、側面断面形状RTを二等辺三角形Tに近似する。側面断面形状RTを二等辺三角形Tに近似する方法について、詳しくは後述する。

【0040】

コントローラ5は、ステップS205において、二等辺三角形Tの底辺Dおよび高さHを算出する(図7参照)。コントローラ5は、ステップS206において、底辺Dが所定範囲(D1〜D2)にあるか否かを確認する。なお、所定範囲(D1〜D2)については、予めコントローラ5に記憶されているものとする。

【0041】

コントローラ5は、ステップS206において、底辺Dが所定範囲(D1〜D2)にあれば、噴出し部110Aの閉塞率BRが正常な範囲内であるため、コールドスプレー装置100が正常であると判断し、ステップS207へ移行する。なお、底辺Dと閉塞率BRとの相関について、詳しくは後述する。

【0042】

一方、コントローラ5は、ステップS206において、底辺Dが所定範囲(D1〜D2)になければ、噴出し部110Aの閉塞率BRが正常な範囲内ではないため、ステップS209へ移行し、コールドスプレー装置100が異常であると判断する。ステップS209において、噴出し部110Aの閉塞率BRが正常な範囲内ではないと判断された場合には、ノズル110に異常があるものと考えられ、ノズル110の異常を検査する。

【0043】

コントローラ5は、ステップS207において、高さHが所定範囲(H1〜H2)にあるか否かを確認する。なお、所定範囲(H1〜H2)については、予めコントローラ5に記憶されているものとする。

【0044】

コントローラ5は、ステップS207において、高さHが所定範囲(H1〜H2)にあれば、粉末供給量PSが正常な範囲内であるため、ステップS208へ移行し、コールドスプレー装置100が正常であると判断する。なお、高さHと粉末供給量PSとの相関について、詳しくは後述する。

【0045】

一方、コントローラ5は、ステップS207において、高さHが所定範囲(H1〜H2)になければ、粉末供給量PSが正常な範囲内ではないため、ステップS209へ移行し、コールドスプレー装置100が異常であると判断する。ステップS209において、粉末供給量PSが正常な範囲内ではないと判断された場合には、ホッパー113、粉末供給装置114および粉末導入管115に異常があるものと考えられ、ホッパー113、粉末供給装置114および粉末導入管115の異常を検査する。

【0046】

図7を用いて、二等辺三角形Tへの近似について説明する。

ここで、略円錐形状RC、すなわち側面断面形状RTの裾野部分は、衝撃波によって拡がっている。そこで、形状の解析を容易に行うために、コントローラ5は、側面断面形状RTを二等辺三角形Tに近似する。コントローラ5は、側面断面形状RTについて、側面断面形状RTの頂角を形成する2つの辺L1・L2を底辺BLに向けて延長し、延長した2つの辺L1・L2と、底辺BLと、によって形成される二等辺三角形Tに近似する。

【0047】

図8を用いて、底辺Dと閉塞率BRとの相関について説明する。

図8では、横軸は底辺Dを示し、縦軸は閉塞率BRを示している。また、網がけ部分の領域は、コールドスプレー装置100が正常であると判断される底辺Dの所定範囲(D1〜D2)を示している。

【0048】

底辺Dは、閉塞率BRと相関があることが分かっている。底辺Dと閉塞率BRとの相関(図8の実線が示すもの)は、正常な状態でのコールドスプレー装置100のノズル110の底辺Dと閉塞率BRとの相関を示したものである。すなわち、底辺Dが大きいほど閉塞率BRは小さく、底辺Dが小さいほど閉塞率BRは大きいことが分かっている。したがって、底辺Dからおよその閉塞率BRが推測できる。

【0049】

図9を用いて、高さHと粉末供給量PSとの相関について説明する。

図9では、横軸は高さHを示し、縦軸は粉末供給量PSを示している。また、網がけ部分の領域は、コールドスプレー装置100が正常であると判断される高さHの所定範囲(H1〜H2)を示している。

【0050】

高さHは、粉末供給量PSと相関があることが分かっている。高さHと粉末供給量PSとの相関(図9の実線が示すもの)は、正常な状態でのコールドスプレー装置100の高さHと粉末供給量PSとの相関を示したものである。すなわち、高さHが大きいほど粉末供給量PSは多く、高さHが小さいほど粉末供給量PSは少ないことが分かっている。したがって、高さHからおよその粉末供給量PSが推測できる。

【0051】

コールドスプレー検査制御S200の効果について説明する。

コールドスプレー検査制御S200によれば、コールドスプレー装置100が正常であるか否かを検査できる。

【符号の説明】

【0052】

2 基材

3 CCDカメラ(画像認識手段)

5 コントローラ(制御手段)

10 コールドスプレー検査装置

100 コールドスプレー装置

RC 略円錐形状

RT 側面断面形状

T 二等辺三角形

α 頂角

D 底辺

H 高さ

【特許請求の範囲】

【請求項1】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、

前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、

前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、

前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、

を具備し、

前記制御手段は、

前記形状認識手段により認識される略円錐形状の噴射体の高さが所定高さとなるまで噴射体を堆積させ、

所定高さとなった前記噴射体の側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査装置。

【請求項2】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、

前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、

前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、

前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、

を具備し、

前記制御手段は、

前記コールドスプレー装置によって、前記基材に向けて所定時間だけ噴射体を噴射し、前記基材上に噴射体を略円錐形状に堆積させ、

前記形状認識手段によって認識した前記噴射体の略円錐形状の側面断面形状を、二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査装置。

【請求項3】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、

前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、

前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、

前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、

を具備し、

前記制御手段は、

前記コールドスプレー装置によって、前記基材に向けて所定時間だけ噴射体を噴射し、前記基材上に噴射体を略円錐形状に堆積させ、

前記形状認識手段によって認識した前記噴射体の略円錐形状の側面断面形状を、二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査装置。

【請求項4】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、

前記コールドスプレー装置によって、基材に向けて噴射体を噴射し、該基材上に所定高さの略円錐形状が形成されるまで噴射体を堆積させ、

前記堆積した噴射体の略円錐形状の側面断面形状を認識し、

前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査方法。

【請求項5】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、

前記コールドスプレー装置によって、基材に向けて所定時間だけ噴射体を噴射し、該基材上に噴射体を略円錐形状に堆積させ、

前記堆積した噴射体の略円錐形状の側面断面形状を認識し、

前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査方法。

【請求項6】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、

前記コールドスプレー装置によって、基材に向けて所定時間だけ噴射体を噴射し、該基材上に噴射体を略円錐形状に堆積させ、

前記堆積した噴射体の略円錐形状の側面断面形状を認識し、

前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査方法。

【請求項1】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、

前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、

前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、

前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、

を具備し、

前記制御手段は、

前記形状認識手段により認識される略円錐形状の噴射体の高さが所定高さとなるまで噴射体を堆積させ、

所定高さとなった前記噴射体の側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査装置。

【請求項2】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、

前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、

前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、

前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、

を具備し、

前記制御手段は、

前記コールドスプレー装置によって、前記基材に向けて所定時間だけ噴射体を噴射し、前記基材上に噴射体を略円錐形状に堆積させ、

前記形状認識手段によって認識した前記噴射体の略円錐形状の側面断面形状を、二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査装置。

【請求項3】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査装置であって、

前記コールドスプレー装置によって噴射される噴射体を堆積させる基材と、

前記基材上に堆積した噴射体の略円錐形状の側面断面形状を認識する形状認識手段と、

前記形状認識手段により認識された前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する制御手段と、

を具備し、

前記制御手段は、

前記コールドスプレー装置によって、前記基材に向けて所定時間だけ噴射体を噴射し、前記基材上に噴射体を略円錐形状に堆積させ、

前記形状認識手段によって認識した前記噴射体の略円錐形状の側面断面形状を、二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査装置。

【請求項4】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、

前記コールドスプレー装置によって、基材に向けて噴射体を噴射し、該基材上に所定高さの略円錐形状が形成されるまで噴射体を堆積させ、

前記堆積した噴射体の略円錐形状の側面断面形状を認識し、

前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の頂角が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査方法。

【請求項5】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、

前記コールドスプレー装置によって、基材に向けて所定時間だけ噴射体を噴射し、該基材上に噴射体を略円錐形状に堆積させ、

前記堆積した噴射体の略円錐形状の側面断面形状を認識し、

前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の底辺が所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査方法。

【請求項6】

材料粉末の融点未満又は軟化温度以下の温度の作動ガスを超音速流とし、該材料粉末と共にノズルから噴射体として噴射するコールドスプレー装置が正常であるか否かを検査するコールドスプレー検査方法であって、

前記コールドスプレー装置によって、基材に向けて所定時間だけ噴射体を噴射し、該基材上に噴射体を略円錐形状に堆積させ、

前記堆積した噴射体の略円錐形状の側面断面形状を認識し、

前記側面断面形状を二等辺三角形に近似し、該二等辺三角形の高さが所定の範囲内であれば、前記コールドスプレー装置は正常であると判断する、

コールドスプレー検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−172207(P2012−172207A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−36257(P2011−36257)

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]