コールドトラップ、及び真空排気装置

【課題】排気対象容積を所望の真空度に短時間で回復させることを可能とするコールドトラップ及び真空排気装置を提供する。

【解決手段】コールドトラップ210は、冷凍機222と、冷凍機222に熱的に接続され冷却されるコールドパネル220と、を備える。コールドパネル220には粗面242が形成されている。コールドトラップ210は例えば、ターボ分子ポンプ212に真空チャンバ216を接続する排気流路214に配置され、真空チャンバ216から排気流路214を通じてターボ分子ポンプ212へと吸入されて排気される気体の一部をコールドパネル220の表面に凍結して捕捉する。

【解決手段】コールドトラップ210は、冷凍機222と、冷凍機222に熱的に接続され冷却されるコールドパネル220と、を備える。コールドパネル220には粗面242が形成されている。コールドトラップ210は例えば、ターボ分子ポンプ212に真空チャンバ216を接続する排気流路214に配置され、真空チャンバ216から排気流路214を通じてターボ分子ポンプ212へと吸入されて排気される気体の一部をコールドパネル220の表面に凍結して捕捉する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クライオポンプ、コールドトラップ、及び真空排気装置に関する。

【背景技術】

【0002】

クライオポンプは、極低温に冷却されたクライオパネルに気体分子を凝縮または吸着により捕捉して排気する真空ポンプである。クライオポンプは半導体回路製造プロセス等に要求される清浄な真空環境を実現するために一般に利用される。

【0003】

例えば特許文献1には、クライオポンプのバッフルその他のポンプケース内に収容されるべき部材の外面にフッ素系樹脂その他の樹脂の薄膜を形成したクライオポンプが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−8481号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

真空プロセスにおいて真空チャンバへのプロセスガスの供給と供給停止とを反復する場合がある。例えばスパッタリングにおいては典型的に、プロセスガスを設定流量で設定時間供給して基板上に薄膜を形成する。そして、スパッタ処理終了後にはプロセスガスの供給は停止され、処理済みの基板と新たな被処理基板との交換などの付帯作業が行われる。次回のスパッタ処理の開始に備えて真空チャンバ内を所望の真空度に復帰させることが必要とされる。復帰に要する時間は、スループット向上の観点からなるべく短いことが好ましい。

【0006】

そこで、本発明は、排気対象容積を所望の真空度に短時間で回復させることを可能とするクライオポンプ、コールドトラップ、及び真空排気装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のある態様のコールドトラップは、冷凍機と、該冷凍機に熱的に接続され冷却されるコールドパネルと、を備える。コールドパネルには粗面を形成している。

【0008】

この態様によると、コールドパネルに粗面を有することにより、凝縮する氷層との密着性を高めることができる。これにより、氷層の剥離を抑えることができる。剥離領域の冷却不良による当該領域の局所的昇温が抑制され、ひいては当該剥離領域の氷層にクライオトラッピング現象により吸着された気体分子の再放出が抑制される。よって、所望の真空度への回復に要する時間の増大を抑えることができる。

【0009】

本発明の別の態様は、真空排気装置である。この装置は、真空ポンプと、該真空ポンプに排気対象容積を接続する排気流路に配置され、該排気対象容積から該排気流路を通じて該真空ポンプへと吸入されて排気される気体の少なくとも一部を表面に凍結して捕捉するコールドトラップと、を備える。前記コールドトラップは、前記排気流路に露出して配置されたコールドパネルと、前記コールドパネルに熱的に接続され前記コールドパネルを冷却する冷凍機と、を備える。前記コールドパネルには粗面を形成している。

【発明の効果】

【0010】

本発明によれば、排気対象容積を所望の真空度に短時間で回復させることが可能となる。

【図面の簡単な説明】

【0011】

【図1】クライオパネル表面での氷層の剥離とその影響を原理的に説明するための図である。

【図2】本発明の一実施形態に係るクライオポンプの一部を模式的に示す図である。

【図3】本発明の一実施形態に係る排気運転中のルーバーの断面を模式的に示す拡大図である。

【図4】本発明の他の実施例に係る排気運転中のルーバーの断面を模式的に示す拡大図である。

【図5】本発明の一実施形態に係る真空排気システムを模式的に示す図である。

【発明を実施するための形態】

【0012】

本発明の一実施形態に係るクライオポンプは、粗面が形成されているクライオパネルを放射シールドの開口部に備える。クライオパネルは例えばバッフルである。粗面は例えば、バッフルの基材に無光沢めっきを施すことにより形成される。また、無光沢めっきとともに、あるいは無光沢めっきに代えて、バッフル表面を粗化することにより粗面を形成してもよい。粗化処理は例えばブラスト処理であってもよい。

【0013】

本願発明者は、典型的なクライオポンプにおいてプロセスガス供給停止時に所望の真空度への回復に要するリカバリ時間がポンプへの気体吸蔵量の増加とともに長くなることを見出した。また、バッフル表面で氷層が局所的に剥離するごとにリカバリ時間が段階的に増加することを発見した。氷層の剥離は、典型的なクライオポンプのバッフル表面の平坦度が高くなっていることに原因があると考えられる。堆積した氷層のバッフル表面への密着性が低いので、氷層が厚くなるにつれて大きくなる内部応力によって氷層がバッフルから剥がれやすい。剥離によって氷層のバッフルとの接触面積が小さくなり、氷層の温度が高くなる。その結果、クライオトラッピング現象により氷層に吸着されていたプロセスガス分子が再放出されやすくなる。

【0014】

典型的なクライオポンプにおいてはバッフル表面にニッケルの光沢めっきが施されている。このため、バッフル表面の平坦度が高い。バッフルに光沢めっきを施すのは、クライオポンプの放射シールド内部に進入しようとする輻射熱を低減するためである。

【0015】

この技術思想とは異なり、本願発明者は第1段クライオパネルの表面に粗面を形成することにより、所望の真空度へのリカバリ時間の増加を抑えることのできるクライオポンプを提供する。パネル表面を粗化することにより、氷層との密着性を高めることができる。いわゆるアンカー効果によりパネル表面に氷層が密着する。このため、氷層が剥離しにくくなり、プロセスガス分子の再放出が抑制される。よって、所望の真空度へのリカバリ時間の増大を抑えることができる。

【0016】

図1は、クライオパネル表面での氷層の剥離とその影響を原理的に説明するための図である。図1を参照して、氷層剥離の結果として所望の真空度へのリカバリ時間が長くなることについて詳しく説明する。図1には、プロセスガスの供給と供給停止とを反復したときの気体分子112、114の氷層116への作用を模式的に示している。

【0017】

図においては斜線を付した白丸で水分子112を示し、プロセスガス分子114を白丸で示す。水分子112は雰囲気に含まれる水蒸気である。通常プロセスガス114は水分よりも低温で凝縮する気体である。第1段クライオパネル110は水分の凝縮温度とプロセスガスの凝縮温度との間の温度に冷却されている。よって、主として水分子112がクライオパネル110に凝縮されて氷層116が形成される。

【0018】

図示される状態100乃至108を通じてクライオポンプは作動している。状態100、102はプロセスガスの供給時を示し、状態104、106は供給停止時を示す。状態108は次回のプロセスガス供給時を示す。真空チャンバにおいてはプロセスガスの供給中にプロセスが行われる。プロセスガスの供給停止中には、次回のプロセス開始時に要求される所望の真空度に真空チャンバを排気するリカバリ処理が行われる。よって、プロセス状態100、102は比較的高圧の真空状態となり、リカバリ状態104、106は低圧の真空状態となる。

【0019】

真空プロセスは例えばスパッタ処理であるが、プロセスガスを使用するその他の成膜処理であってもよい。なおスパッタ処理は一般に、真空雰囲気のチャンバ内に放電用のプロセスガスを導入し電極間に電圧を印加してグロー放電によるプラズマを発生させ、プラズマ中の正イオンを陰極上のターゲット表面に衝突させて、陽極上の所定温度に加熱された基板表面に薄膜を形成する処理である。プロセスガス分子はターゲット分子に物理的に作用するだけであってもよいし、ターゲット分子と化学反応をすることでその反応物の薄膜を基板表面に形成してもよい。プロセスガスは例えばアルゴンガスを含む。また、プロセスガスは窒素ガスや酸素ガスをさらに含んでもよい。

【0020】

図1において状態100においては、雰囲気中の水分子112及びプロセスガス分子114がクライオパネル110上の氷層116へと真空チャンバから飛来する。雰囲気に含まれる水分子112は例えば前回のリカバリ処理や真空チャンバのメンテナンス処理に由来する。基板交換やメンテナンスのために真空チャンバを開くことによりチャンバ周囲の外気が進入する。この外気は完全には乾燥しておらず湿気が含まれている可能性がある。また、搬入された基板表面に吸着されている水分が真空チャンバ内に放出されることも考えられる。

【0021】

状態102に示されるように、飛来した水分子112は氷層116に堆積し、氷層116は厚みを増していく。それに並行して、プロセスガス分子114はクライオトラッピング現象により氷層116の表面に吸着されていく。クライオトラッピング現象とは、クライオパネル上に凝縮した気体分子層に、その気体よりも低温で凝縮する他の気体分子が吸着により捕捉される現象である。クライオトラッピング現象として、アルゴンと水素の混合ガスについてアルゴン凝縮層に水素分子が捕捉されることが知られている。水分とプロセスガス(例えばアルゴンガス)との混合ガスについてもクライオトラッピング現象が同様に生じると考えられる。よって、クライオパネル110の冷却温度ではその表面に本来凝縮しないプロセスガス114がクライオパネル110上の氷層116にクライオトラッピング現象により吸着されて捕捉される。

【0022】

プロセスが終了すると、リカバリ状態104へと移行する。クライオトラッピング現象により吸着されたプロセスガス分子114が氷層116に捕捉されている。氷層116の厚さが大きくなると亀裂118及び剥離120が氷層116に局所的に生じる。氷層116の内部応力の増加によるものと考えられる。なお、ここでは説明の便宜上、亀裂118及び剥離120がリカバリ状態104において生じるものとしたが、氷層116の厚さ増大によりプロセス中においても亀裂118及び剥離120は生じ得るものと理解されたい。

【0023】

氷層116に剥離120が生じると、剥離領域においては氷層116がクライオパネル110から離れて氷層116とクライオパネル110との間に隙間が生じる。つまり、氷層116はクライオパネル110と非接触となる。このため、氷層116の剥離領域はクライオパネル110による冷却が不十分となって温度が高まる。さらに、リカバリ状態104、106においてはプロセス中とは異なりプロセスガス114が供給されていないから、雰囲気圧は低くなる。その結果、状態106に示されるように、氷層116に吸着されていたプロセスガス114が再度放出されてしまう。プロセスガス114が再放出された氷層116には多数の空孔122が形成される。すなわち、氷層116の剥離領域には、リカバリ時のプロセスガス114の再放出により多数の空孔122が形成される。

【0024】

再放出されたプロセスガス114により真空度が悪化する。所望の真空度への復帰には、氷層116の未剥離領域へのプロセスガス114の再吸着、あるいはクライオパネル110より低温の第2段クライオパネル(図示せず)へのプロセスガス114の凝縮を要する。このため、クライオパネル110の表面に氷層116の剥離が発生すると、所望の真空度へのリカバリ時間が長くなってしまうことになる。

【0025】

状態108に示されるように、プロセス開始が許容される真空度に到達すると次回のプロセスが開始される。状態100、102と同様に、飛来した水分112は氷層116に堆積し、プロセスガス分子114はクライオトラッピング現象により氷層116の空孔122及びその周囲の表面に吸着されていく。さらにその後のリカバリ状態においては氷層116の剥離領域からプロセスガス114が同様に再放出される。

【0026】

このようにして、クライオトラッピング現象によるプロセス中のプロセスガス吸着と、リカバリ中のプロセスガス再放出とが反復される。プロセスガス114の再放出が高真空への迅速な回復に悪影響を与えると考えられる。クライオポンプが排気した気体吸蔵量が増えるにつれて氷層116は厚みを増し、局所的に分散していた剥離領域はバッフル表面全域へと拡大していく。そうすると、再放出されるプロセスガスも増加することとなり、最悪の場合には許容時間内に所望の真空度に回復させることが困難となるおそれもある。

【0027】

図2は、本発明の一実施形態に係るクライオポンプ10の一部を模式的に示す図である。クライオポンプ10は、例えばイオン注入装置やスパッタリング装置等の真空チャンバに取り付けられて、真空チャンバ内部の真空度を所望のプロセスに要求されるレベルまで高めるために使用される。

【0028】

クライオポンプ10は、ポンプ容器12と、冷凍機14と、クライオパネル構造体16と、放射シールド18とを含んで構成される。図2に示されるクライオポンプ10は、いわゆる横型のクライオポンプである。横型のクライオポンプ10とは一般に、筒状の放射シールド18の中心軸方向に交差する方向(通常は直交方向)に沿って冷凍機14の第2冷却ステージ22が放射シールド18の内部に挿入され配置されているクライオポンプ10である。なお、本発明はいわゆる縦型のクライオポンプにも同様に適用することができる。縦型のクライオポンプとは、放射シールド18の中心軸方向に沿って冷凍機14が挿入されて配置されているクライオポンプである。

【0029】

クライオポンプ10は、第1の冷却温度レベルに冷却される第1のクライオパネルと、第1の冷却温度レベルよりも低温の第2の冷却温度レベルに冷却される第2のクライオパネルと、を備える。第1のクライオパネルには、第1の冷却温度レベルにおいて蒸気圧が低い気体が凝縮により捕捉されて排気される。例えば基準蒸気圧(例えば10−8Pa)よりも蒸気圧が低い気体が排気される。第2のクライオパネルには、第2の冷却温度レベルにおいて蒸気圧が低い気体が凝縮により捕捉されて排気される。第2のクライオパネルには、蒸気圧が高いために第2の温度レベルにおいても凝縮しない非凝縮性気体を捕捉するために表面に吸着領域が形成される。吸着領域は例えばパネル表面に吸着剤を設けることにより形成される。非凝縮性気体は、第2の温度レベルに冷却された吸着領域に吸着されて排気される。第1のクライオパネルは例えば放射シールド18及びルーバー23を含み、第2のクライオパネルは例えばクライオパネル構造体16を含む。

【0030】

図2は、ポンプ容器12及び放射シールド18の中心軸A、及び冷凍機14の中心軸を含む平面による断面を模式的に示す。図2では、ポンプ外部の排気対象容積である真空チャンバからクライオポンプ内部への気体の進入方向を矢印Eで表している。なお、気体進入方向Eは、クライオポンプ外部から内部に向かう方向と理解すべきである。図において気体進入方向Eが放射シールド18の中心軸Aに平行とされているのは、便宜上説明をわかりやすくするためにすぎない。クライオポンピング処理においてクライオポンプ内部へと進入する気体分子の実際の進入方向は、当然、図示される気体進入方向Eに厳密に一致するものではなく、むしろ気体進入方向Eに交差する方向であることが普通である。

【0031】

ポンプ容器12は、一端に開口を有し他端が閉塞されている円筒状の形状に形成された部位を有する。ポンプ容器12の内部にクライオパネル構造体16及び放射シールド18が配設されている。ポンプ容器12の開口は、排気されるべき気体が進入する吸気口として設けられており、ポンプ容器12の筒状側面の上端部内面により画定される。ポンプ容器12の上端部には径方向外側に向けて取付フランジ30が延びている。クライオポンプ10は、排気対象容積であるイオン注入装置等の真空チャンバに取付フランジ30を用いて取り付けられる。なおポンプ容器12の中心軸Aに垂直な断面は円形状には限られず、他の形状例えば楕円形状や多角形形状であってもよい。

【0032】

冷凍機14は、例えばギフォード・マクマホン式冷凍機(いわゆるGM冷凍機)である。また冷凍機14は2段式の冷凍機であり、第1冷却ステージ21及び第2冷却ステージ22を有する。第2冷却ステージ22は、ポンプ容器12及び放射シールド18に包囲され、ポンプ容器12及び放射シールド18の内部空間の中心部に配置されている。第1冷却ステージ21は第1の冷却温度レベルに冷却され、第2冷却ステージ22は第1の冷却温度レベルよりも低温の第2の冷却温度レベルに冷却される。第2冷却ステージ22は例えば10K乃至20K程度に冷却され、第1冷却ステージ21は例えば80K乃至100K程度に冷却される。

【0033】

クライオパネル構造体16は、冷凍機14の第2冷却ステージ22に熱的に接続された状態で固定されており、第2冷却ステージ22と同程度の温度に冷却される。クライオパネル構造体16は、複数のクライオパネル24と、接続部材26と、を備える。複数のクライオパネル24は例えば、それぞれが円すい台の側面の形状、いわば傘状の形状を有する。クライオパネル24は他の任意の形状であってもよい。各パネル24には通常活性炭等の吸着剤(図示せず)が設けられている。吸着剤は例えばパネル24の裏面に接着されている。接続部材26は、クライオパネル構造体16を第2冷却ステージ22に熱的に接続しかつ機械的に支持するための連結部材として設けられている。冷凍機14の第2冷却ステージ22に接続部材26が取り付けられ、接続部材26に複数のクライオパネル24が取り付けられる。クライオパネル24及び接続部材26はともに例えば銅などの材質で形成される。銅を基材として表面をニッケルでメッキしたものを用いてもよい。また、銅に代えて、アルミニウムでクライオパネル24等を形成してもよい。熱伝導度を重視する場合には銅を用いればよいし、軽量化ひいては再生時間の短縮を重視する場合にはアルミニウムを用いてもよい。

【0034】

放射シールド18は、冷凍機14の第1冷却ステージ21に熱的に接続された状態で固定され、第1冷却ステージ21と同程度の温度に冷却される。放射シールド18は、クライオパネル構造体16及び第2冷却ステージ22を周囲の輻射熱から保護する輻射シールドとして設けられている。放射シールド18もポンプ容器12と同様に、一端にシールド開口20を有し他端が閉塞されている円筒状の形状に形成されている。放射シールド18はカップ状の形状に形成されている。ポンプ容器12及び放射シールド18はともに略円筒状に形成されており、同軸に配設されている。ポンプ容器12の内径が放射シールド18の外径を若干上回っており、放射シールド18はポンプ容器12の内面との間に若干の間隔をもってポンプ容器12とは非接触の状態で配置される。また、図1に示される実施例では、放射シールド18の閉塞部は、中心軸Aに近づくほどシールド開口20から離れるようにドーム状に湾曲して形成されている。ポンプ容器12の閉塞部も同様にドーム状に湾曲して形成されている。

【0035】

放射シールド18の内部空間の中心部に冷凍機14の第2冷却ステージ22が配置されている。冷凍機14は放射シールド18の側面の開口から挿入され、その開口部に第1冷却ステージ21が取り付けられる。このようにして、冷凍機14の第2冷却ステージ22は、放射シールド18の中心軸上においてシールド開口20と最深部との中間に配置される。

【0036】

なお放射シールド18の形状は、円筒形状には限られず、角筒形状や楕円筒形状などいかなる断面の筒形状でもよい。典型的には放射シールド18の形状はポンプ容器12の内面形状に相似する形状とされる。また、放射シールド18は図示されるような一体の筒状に構成されていなくてもよく、複数のパーツにより全体として筒状の形状をなすように構成されていてもよい。これら複数のパーツは互いに間隙を有して配設されていてもよい。

【0037】

また放射シールド18の開口20にルーバー23が配置されている。ルーバー23はバッフルとして機能する。すなわち、ルーバー23は、比較的高温で凝縮する水分等のガスを捕捉して放射シールド内部への進入を抑えるとともに、輻射熱の入射も抑える。

【0038】

ルーバー23は放射シールド18と同軸に配置される。ルーバー23は、クライオパネル構造体16とは放射シールド18の中心軸方向に間隔をおいて設けられている。ルーバー23は、シールド開口20の全体にわたって設けられている。なおルーバー23は放射シールド18の開口20から実質的にオフセットを有して(例えばシールド開口20からシールド内部に入り込んだ位置に)配置されていてもよい。この場合でも、放射シールド18の中心軸Aに垂直な断面を占めるように設けられる。なおルーバー23と真空チャンバとの間にはゲートバルブ(図示せず)が設けられていてもよい。このゲートバルブは例えばクライオポンプ10を再生するときに閉とされ、クライオポンプ10により真空チャンバを排気するときに開とされる。

【0039】

ルーバー23は、ルーバー取付部40により放射シールド18に取り付けられている。ルーバー取付部40は中心軸Aの方向から見て放射方向に延びる複数の腕部を有しており、例えば4本の腕部を有する場合には中心軸方向から見て十字状の形状である。ルーバー取付部40の放射方向に延びる腕部の末端が放射シールド18の開口近傍の内面に取り付けられている。ルーバー取付部40が十字形状である場合には例えば90度おきに4箇所で放射シールド18に取り付けられる。ルーバー取付部40は、ルーバー23を放射シールド18に機械的に固定するとともに、放射シールド18とルーバー23とを熱的に接続する。これにより、ルーバー取付部40は、放射シールド18からルーバー23への伝熱経路としても機能し、ルーバー23は放射シールド18と同程度の温度に冷却される。

【0040】

ルーバー23は複数の羽板41から形成されており、各羽板41はそれぞれ径の異なる円すい台の側面の形状に形成されて同心円状に配列されている。なおルーバー23は格子状等他の形状に形成されていてもよい。各羽板41は、開口面20に対し同じ角度(例えば45度)だけ傾斜してルーバー取付部40に取り付けられている。

【0041】

ポンプ外部から中心軸方向に見たときに、隣接する羽板41が互いに重なり合って各羽板41の間からポンプ内部(例えばクライオパネル24)が見えないように各羽板41の間隙が調整されている。すなわち、隣接する2つの羽板41のうち内側の羽板41の外周端が外側の羽板41の内周端よりも放射方向内側にくるように各羽板41の間隙が調整されている。よって、ルーバー23は、中心軸方向に見たときに開放領域がなく、放射シールド18の内部空間をいわば光学的に閉塞している。

【0042】

なお、放射シールド18の内部空間が光学的に開放されるようにルーバー23が構成されていてもよい。例えば、ルーバー23の周縁部の各羽板41の間に環状の開放領域が形成されていてもよい。あるいは、放射シールド18の側壁に近接する周縁部に羽板41を設けないことにより環状の開放領域が形成されていてもよい。この場合、開放領域の面積及び位置は、クライオポンプ10の排気速度(例えばプロセスガスの排気速度)が要求仕様を実現するように設定される。

【0043】

ルーバー23の表面のうち放射シールド18の外側を向く面に粗面42が形成されている。粗面とは例えば、人間の目で見て認識不能である微小な凹凸が形成されている面をいう。各羽板41の表側の面は所定の表面粗さを有する。粗面42の表面粗さは、氷層に対する密着性を考慮して経験的または実験的に適宜設定することが可能である。この粗面42は、ニッケルの無光沢めっきにより形成されている。無光沢めっき工程での結晶成長により微小な凹凸が形成されている。

【0044】

なおルーバー23の表面のうち氷層が相対的に厚く堆積する部位に粗面を形成し、氷層の堆積が相対的に薄い部位には粗面を形成せずに平滑面としてもよい。例えば、ルーバー23の中心領域の羽板表面に粗面を形成し、ルーバー23の周縁領域の羽板表面は平滑面としてもよい。

【0045】

また、ルーバー23の表面のうち放射シールド18の内側を向く裏面にも粗面42が形成されていてもよい。放射シールド18の内面及び外面の少なくとも一方に粗面が形成されていてもよい。

【0046】

粗面42を形成するための粗化処理はバッフル基材への無光沢めっき処理には限られない。粗化処理は例えば、バッフル基材へのブラスト処理(例えばガラスビーズブラスト処理、いわゆるGBB処理)やエッチング処理などのバッフル表面におけるアンカー効果を促進する任意の処理であってもよい。また、粗化処理は、バッフル基材の表面に対して行う代わりに、バッフル基材へのめっき処理がなされた後の表面(すなわちめっき層の表面)に行ってもよい。例えば、バッフル基材に光沢めっきを施した後に、光沢めっき層の光沢を除去するつや消し処理を粗化処理として行ってもよい。このようにして、粗面42は、採用した粗化処理に応じて定まる所定の範囲の表面粗さを有する。

【0047】

上記の構成のクライオポンプ10による動作を以下に説明する。クライオポンプ10の作動に際しては、まずその作動前に他の適当な粗引きポンプを用いて真空チャンバ内部を1Pa程度にまで粗引きする。その後クライオポンプ10を作動させる。冷凍機14の駆動により第1冷却ステージ21及び第2冷却ステージ22が冷却され、これらに熱的に接続されている放射シールド18、ルーバー23、クライオパネル24も冷却される。

【0048】

冷却されたルーバー23は、真空チャンバからクライオポンプ10内部へ向かって飛来する気体分子を冷却し、その冷却温度で蒸気圧が充分に低くなる気体(例えば水分など)を表面に凝縮させて排気する。ルーバー23の冷却温度では蒸気圧が充分に低くならない気体はルーバー23を通過して放射シールド18内部へと進入する。進入した気体分子のうちクライオパネル24の冷却温度で蒸気圧が充分に低くなる気体は、クライオパネル24の表面に凝縮されて排気される。その冷却温度でも蒸気圧が充分に低くならない気体(例えば水素など)は、クライオパネル24の表面に接着され冷却されている吸着剤により吸着されて排気される。このようにしてクライオポンプ10は真空チャンバの真空度を所望のレベルに到達させることができる。

【0049】

図3は、排気運転中のルーバー23の断面を模式的に示す拡大図である。上述のように、一実施例に係るルーバー23の羽板41は、基材43の表面に無光沢めっき層44を有する。基材43の材質は例えば銅であり、無光沢めっき層44は例えばニッケルである。無光沢めっき層44の表面は微細な凹凸を有する粗面42となっている。粗面42を形成する微細な凹凸は、選択した無光沢めっき処理に応じて定まる所定の範囲の表面粗さを有する。このため、粗面42のアンカー効果により氷層116が羽板41に密着される。よって、プロセスガス分子114の再放出が抑制され、所望の真空度へのリカバリ時間の増大を抑えることができる。

【0050】

本実施形態においては、典型的なクライオポンプとは異なりバッフル表面を敢えて粗化している。これにより、氷層が剥離しにくくなり、クライオトラッピング現象により吸着されたプロセスガス分子の再放出を抑制することができる。よって、真空チャンバを所望の真空度に短時間で回復させることが可能となる。また、羽板41の表面に密着した氷層が形成されることによりバッフル表面の反射率が高くなり、入射する輻射熱の吸収を低減し得るという副次的な効果も得られる。これにより、バッフル表面を粗化したことによる輻射熱の影響を緩和することができる。

【0051】

好ましい一実施例においては、粗面42はフラクタル的な二重構造を有してもよい。つまり、粗面42は、相対的に大きい表面粗さを有する第1の粗面の上に、それよりも小さい表面粗さを有する第2の粗面が形成されていてもよい。クライオパネル表面を巨視的に見たときの単位面積当たりの表面積が、第2の粗面の微小な凹凸により大きくなる。パネル表面におけるアンカー効果がいっそう促進され、パネル表面に氷層を強力に密着させることができる。

【0052】

図4は、他の実施例に係る排気運転中のルーバー23の断面を模式的に示す拡大図である。ルーバー23の羽板41の表面には第1凹凸構造45が形成されている。第1凹凸構造45の表面に、第1凹凸構造45よりも微細な第2凹凸構造46が形成されている。第1凹凸構造45の個々の凹凸の表面に、第2凹凸構造46の多数の凹凸が形成されている。すなわち、粗面42は、表面粗さを低倍率で測定したときには第1の表面粗さが得られ、高倍率で測定したときには第1の表面粗さよりも微細な第2の表面粗さが得られる表面構造を有する。なお図においては便宜上、凹凸が規則的に配列されているように図示されているが、これには限られない。凹凸は不規則に配列されていてもよい。

【0053】

第1凹凸構造45の中心線平均粗さRaは数μm乃至数十μmであり、第2凹凸構造46の中心線平均粗さRaは数nm乃至数十nmであることが好ましい。具体的には、第1凹凸構造45の中心線平均粗さRaは0.5μm乃至100μmであり、第2凹凸構造46の中心線平均粗さRaは1nm乃至400nmであることが好ましい。第1凹凸構造45の中心線平均粗さRaは0.5μm乃至20μmであり、第2凹凸構造46の中心線平均粗さRaは10nm乃至100nmであることがより好ましい。

【0054】

第1凹凸構造45はバッフル基材に第1粗化処理を行うことにより形成され、第2凹凸構造46は第1粗化処理の後に第2粗化処理を行うことにより形成されることが好ましい。第1粗化処理は機械加工処理であってもよい。第2粗化処理は化学処理であってもよい。機械加工による粗化処理は例えば上述のブラスト処理であってもよい。化学処理による粗化処理は例えば上述の無光沢めっき処理であってもよい。

【0055】

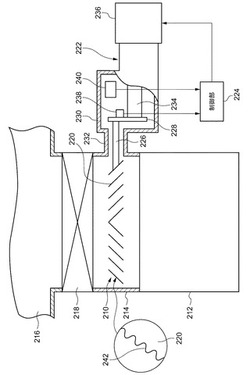

図5は、本発明の一実施形態に係る真空排気システムを模式的に示す図である。この真空排気システムは、コールドトラップ210と真空ポンプ(例えばターボ分子ポンプ212)とを備える。真空ポンプは高真空領域まで排気するための高真空ポンプである。ターボ分子ポンプ212は排気流路214を通じて真空処理装置の真空チャンバ216に接続されている。コールドトラップ210は排気流路214においてターボ分子ポンプ212の手前に配置されている。コールドトラップ210はインライン型のコールドトラップである。コールドトラップ210は、ターボ分子ポンプ212の鉛直方向上方に配置されている。なお真空ポンプはディフュージョンポンプであってもよい。真空排気システムは、高真空ポンプに加えて、真空チャンバ216の粗引きをするための補助ポンプを備えてもよい。

【0056】

また、排気流路214には真空排気システムを真空チャンバ216から遮断するためのゲートバルブ218が設けられている。ゲートバルブ218は真空チャンバ216の開口部とコールドトラップ210との間に設けられている。ゲートバルブ218を開くことにより真空チャンバ216を排気可能に真空排気システムが連通され、ゲートバルブ218を閉じることにより真空チャンバ216から真空排気システムが遮断される。コールドトラップ210を再生する際には通常ゲートバルブ218は閉じられる。なおゲートバルブ218は真空排気システムの一部として構成されていてもよいし、真空処理装置の一部として真空チャンバ216の開口部に設けられていてもよい。

【0057】

コールドトラップ210は、表面に気体を捕捉するためのコールドパネル220、冷凍機222、及び制御部224を含んで構成される。コールドパネル220は全体が排気流路214に露出されており、冷凍機222により冷却されることにより排気流路214を流れる気体の一部を表面に凍結して捕捉する。コールドパネル220は、排気流路214における気体流通方向(図5においては上下方向)に垂直な面に沿って配置されている。コールドパネル220は、排気流路214の気体流通方向に垂直な断面積の例えば大半を占有するように気体流通方向に関する投影面積が設定されている。

【0058】

コールドパネル220は、例えば複数の金属製の羽板を有するルーバーである。各羽板はそれぞれ径の異なる円すい台の側面の形状に形成されて同心円状に配列されている。なおコールドパネル220はシェブロン形状に形成されていてもよいし格子状等他の形状に形成されていてもよい。

【0059】

コールドパネル220は、その外周部から突出する棒状の伝熱部材226により冷凍機222の冷却ステージ228に熱的に接続されている。排気流路214には伝熱部材226に対応する位置に開口が形成されており、その開口には伝熱部材226を収容しかつ排気流路214と冷凍機ハウジング230とを接続する接続ハウジング232が取り付けられている。接続ハウジング232により排気流路214の内部空間と冷凍機ハウジング230の内部空間とは気密に接続される。よって、冷凍機ハウジング230の内部圧力は排気流路214における圧力に等しくなる。

【0060】

冷凍機222は、ギフォード・マクマホン式冷凍機(いわゆるGM冷凍機)である。また冷凍機222は単段式の冷凍機であり、冷却ステージ228、シリンダ234、及び冷凍機モータ236を有する。シリンダ234の一端に冷却ステージ228が取り付けられ、他端に冷凍機モータ236が設けられている。シリンダ234にはディスプレーサ(図示せず)が内蔵され、ディスプレーサの内部には蓄冷材が組み込まれている。冷凍機モータ236は、ディスプレーサがシリンダ234の内部の往復動可能とするようにディスプレーサに接続される。また、冷凍機モータ236は、冷凍機222の内部の内部に設けられている可動バルブ(図示せず)を正逆回転可能とするように当該バルブに接続される。

【0061】

冷凍機222には、高圧配管及び低圧配管を介して圧縮機(図示せず)が接続される。冷凍機222は、圧縮機から供給される高圧の作動気体(例えばヘリウム等)を内部で膨張させて吐出する熱サイクルを繰り返すことにより冷却ステージ228及びコールドパネル220に寒冷を発生させる。この熱サイクルを実現するように冷凍機モータ236は可動バルブを所定方向に回転させる。圧縮機は、冷凍機222から吐出された作動気体を回収し再び加圧して冷凍機222に供給する。また、冷凍機モータ236が可動バルブを逆方向に回転することにより、上述の熱サイクルを逆転させた熱サイクルが実現され、冷却ステージ228及びコールドパネル220は加熱される。なお、冷凍機222の逆転運転の代わりに、または逆転運転に併用してヒータ等の加熱手段を用いて冷却ステージ228またはコールドパネル220を加熱してもよい。

【0062】

冷凍機222の冷却ステージ228には温度センサ238が設けられている。温度センサ238は冷却ステージ228の温度を周期的に測定し、測定温度を示す信号を制御部224に出力する。温度センサ238はその出力を通信可能に制御部224に接続されている。冷却ステージ228とコールドパネル220とは熱的に一体に構成されているから、温度センサ238の測定温度はコールドパネル220の温度を表す。なお温度センサ238は、コールドパネル220に設けてもよいし伝熱部材226に設けてもよい。

【0063】

また、冷凍機ハウジング230の内部に圧力センサ240が設けられている。圧力センサ240は、冷凍機ハウジング230の内部圧力すなわち排気流路214の圧力を周期的に測定し、測定圧力を示す信号を制御部224に出力する。圧力センサ240はその出力を通信可能に制御部224に接続されている。圧力センサ240はコールドトラップ210の再生処理の実行中に限って圧力を測定し制御部224に出力するようにしてもよい。圧力センサ240の測定値はコールドパネル220の周囲の圧力つまり雰囲気圧力を表す。なお圧力センサ240は接続ハウジング232の内部に設けてもよいし排気流路214に設けてもよい。

【0064】

コールドパネル220は、図2乃至図4を参照して説明したルーバー23と同様の構成を有する。コールドパネル220の表面のうち真空チャンバ216を向く面に粗面242が形成されている。コールドパネル220の表側の面は所定の表面粗さを有する。粗面242の表面粗さは、氷層に対する密着性を考慮して経験的または実験的に適宜設定することが可能である。この粗面242は、基材にニッケルの無光沢めっきを施すことにより形成されている。無光沢めっき工程での結晶成長により微小な凹凸が形成されている。粗面242は上述の他の粗化処理を施すことにより形成されてもよい。

【0065】

粗面242は、図4に示すように、二重の凹凸構造を有する粗面であってもよい。コールドパネル220は、第1の表面粗さを有する面に該第1の表面粗さよりも小さい第2の表面粗さが形成されている粗面を有してもよい。

【0066】

なおコールドパネル220の表面のうち氷層が相対的に厚く堆積する部位に粗面を形成し、氷層の堆積が相対的に薄い部位には粗面を形成せずに平滑面としてもよい。例えば、コールドパネル220の中心領域の羽板表面に粗面を形成し、コールドパネル220の周縁領域の羽板表面は平滑面としてもよい。コールドパネル220の表面のうちターボ分子ポンプ212を向く裏面にも粗面242が形成されていてもよい。

【0067】

図5に示される真空排気システムによる排気処理においては、ゲートバルブ218を開放しターボ分子ポンプ212を動作させることにより真空チャンバ216を排気して真空度を所望のレベルへと高める。ターボ分子ポンプ212を作動させる前に、粗引き用の補助ポンプにより真空チャンバ216を排気してもよい。コールドトラップ210は、排気流路214を流れる水蒸気を捕捉可能とする温度(例えば100K)に冷却される。ターボ分子ポンプ212は通常水蒸気の排気速度が比較的小さいが、コールドトラップ210を併用することにより大きな排気速度を実現することができる。

【0068】

排気処理においては、制御部224は、コールドパネル220の温度が目標温度(例えば100K)に一致するように温度センサ238の測定温度に基づいて冷凍機モータ236を制御する。制御部224は例えば、温度センサ238の測定温度と目標温度との偏差を最小化するように冷凍機モータ236の回転数を決定する。制御部224は例えば、測定温度が目標温度を上回る場合には冷凍機モータ236の回転数を増加させ、測定温度が目標温度を下回る場合には冷凍機モータ236の回転数を減少させる。このようにしてコールドパネル220の温度は目標温度に維持される。

【0069】

本実施形態においては、コールドパネル220の表面を粗化したことにより、表面に捕捉した氷層の剥離を抑制することができる。よって、後段の高真空ポンプ(例えばターボ分子ポンプ212)により排気されるべきガス分子がクライオトラッピング現象により氷層に吸着されたとしても、それら吸着ガス分子の再放出は抑制される。

【符号の説明】

【0070】

10 クライオポンプ、 12 ポンプ容器、 14 冷凍機、 16 クライオパネル構造体、 18 放射シールド、 20 シールド開口、 21 第1冷却ステージ、 22 第2冷却ステージ、 23 ルーバー、 24 クライオパネル、 26 接続部材、 40 ルーバー取付部、 41 羽板、 42 粗面、 43 基材、 44 無光沢めっき層。

【技術分野】

【0001】

本発明は、クライオポンプ、コールドトラップ、及び真空排気装置に関する。

【背景技術】

【0002】

クライオポンプは、極低温に冷却されたクライオパネルに気体分子を凝縮または吸着により捕捉して排気する真空ポンプである。クライオポンプは半導体回路製造プロセス等に要求される清浄な真空環境を実現するために一般に利用される。

【0003】

例えば特許文献1には、クライオポンプのバッフルその他のポンプケース内に収容されるべき部材の外面にフッ素系樹脂その他の樹脂の薄膜を形成したクライオポンプが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−8481号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

真空プロセスにおいて真空チャンバへのプロセスガスの供給と供給停止とを反復する場合がある。例えばスパッタリングにおいては典型的に、プロセスガスを設定流量で設定時間供給して基板上に薄膜を形成する。そして、スパッタ処理終了後にはプロセスガスの供給は停止され、処理済みの基板と新たな被処理基板との交換などの付帯作業が行われる。次回のスパッタ処理の開始に備えて真空チャンバ内を所望の真空度に復帰させることが必要とされる。復帰に要する時間は、スループット向上の観点からなるべく短いことが好ましい。

【0006】

そこで、本発明は、排気対象容積を所望の真空度に短時間で回復させることを可能とするクライオポンプ、コールドトラップ、及び真空排気装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のある態様のコールドトラップは、冷凍機と、該冷凍機に熱的に接続され冷却されるコールドパネルと、を備える。コールドパネルには粗面を形成している。

【0008】

この態様によると、コールドパネルに粗面を有することにより、凝縮する氷層との密着性を高めることができる。これにより、氷層の剥離を抑えることができる。剥離領域の冷却不良による当該領域の局所的昇温が抑制され、ひいては当該剥離領域の氷層にクライオトラッピング現象により吸着された気体分子の再放出が抑制される。よって、所望の真空度への回復に要する時間の増大を抑えることができる。

【0009】

本発明の別の態様は、真空排気装置である。この装置は、真空ポンプと、該真空ポンプに排気対象容積を接続する排気流路に配置され、該排気対象容積から該排気流路を通じて該真空ポンプへと吸入されて排気される気体の少なくとも一部を表面に凍結して捕捉するコールドトラップと、を備える。前記コールドトラップは、前記排気流路に露出して配置されたコールドパネルと、前記コールドパネルに熱的に接続され前記コールドパネルを冷却する冷凍機と、を備える。前記コールドパネルには粗面を形成している。

【発明の効果】

【0010】

本発明によれば、排気対象容積を所望の真空度に短時間で回復させることが可能となる。

【図面の簡単な説明】

【0011】

【図1】クライオパネル表面での氷層の剥離とその影響を原理的に説明するための図である。

【図2】本発明の一実施形態に係るクライオポンプの一部を模式的に示す図である。

【図3】本発明の一実施形態に係る排気運転中のルーバーの断面を模式的に示す拡大図である。

【図4】本発明の他の実施例に係る排気運転中のルーバーの断面を模式的に示す拡大図である。

【図5】本発明の一実施形態に係る真空排気システムを模式的に示す図である。

【発明を実施するための形態】

【0012】

本発明の一実施形態に係るクライオポンプは、粗面が形成されているクライオパネルを放射シールドの開口部に備える。クライオパネルは例えばバッフルである。粗面は例えば、バッフルの基材に無光沢めっきを施すことにより形成される。また、無光沢めっきとともに、あるいは無光沢めっきに代えて、バッフル表面を粗化することにより粗面を形成してもよい。粗化処理は例えばブラスト処理であってもよい。

【0013】

本願発明者は、典型的なクライオポンプにおいてプロセスガス供給停止時に所望の真空度への回復に要するリカバリ時間がポンプへの気体吸蔵量の増加とともに長くなることを見出した。また、バッフル表面で氷層が局所的に剥離するごとにリカバリ時間が段階的に増加することを発見した。氷層の剥離は、典型的なクライオポンプのバッフル表面の平坦度が高くなっていることに原因があると考えられる。堆積した氷層のバッフル表面への密着性が低いので、氷層が厚くなるにつれて大きくなる内部応力によって氷層がバッフルから剥がれやすい。剥離によって氷層のバッフルとの接触面積が小さくなり、氷層の温度が高くなる。その結果、クライオトラッピング現象により氷層に吸着されていたプロセスガス分子が再放出されやすくなる。

【0014】

典型的なクライオポンプにおいてはバッフル表面にニッケルの光沢めっきが施されている。このため、バッフル表面の平坦度が高い。バッフルに光沢めっきを施すのは、クライオポンプの放射シールド内部に進入しようとする輻射熱を低減するためである。

【0015】

この技術思想とは異なり、本願発明者は第1段クライオパネルの表面に粗面を形成することにより、所望の真空度へのリカバリ時間の増加を抑えることのできるクライオポンプを提供する。パネル表面を粗化することにより、氷層との密着性を高めることができる。いわゆるアンカー効果によりパネル表面に氷層が密着する。このため、氷層が剥離しにくくなり、プロセスガス分子の再放出が抑制される。よって、所望の真空度へのリカバリ時間の増大を抑えることができる。

【0016】

図1は、クライオパネル表面での氷層の剥離とその影響を原理的に説明するための図である。図1を参照して、氷層剥離の結果として所望の真空度へのリカバリ時間が長くなることについて詳しく説明する。図1には、プロセスガスの供給と供給停止とを反復したときの気体分子112、114の氷層116への作用を模式的に示している。

【0017】

図においては斜線を付した白丸で水分子112を示し、プロセスガス分子114を白丸で示す。水分子112は雰囲気に含まれる水蒸気である。通常プロセスガス114は水分よりも低温で凝縮する気体である。第1段クライオパネル110は水分の凝縮温度とプロセスガスの凝縮温度との間の温度に冷却されている。よって、主として水分子112がクライオパネル110に凝縮されて氷層116が形成される。

【0018】

図示される状態100乃至108を通じてクライオポンプは作動している。状態100、102はプロセスガスの供給時を示し、状態104、106は供給停止時を示す。状態108は次回のプロセスガス供給時を示す。真空チャンバにおいてはプロセスガスの供給中にプロセスが行われる。プロセスガスの供給停止中には、次回のプロセス開始時に要求される所望の真空度に真空チャンバを排気するリカバリ処理が行われる。よって、プロセス状態100、102は比較的高圧の真空状態となり、リカバリ状態104、106は低圧の真空状態となる。

【0019】

真空プロセスは例えばスパッタ処理であるが、プロセスガスを使用するその他の成膜処理であってもよい。なおスパッタ処理は一般に、真空雰囲気のチャンバ内に放電用のプロセスガスを導入し電極間に電圧を印加してグロー放電によるプラズマを発生させ、プラズマ中の正イオンを陰極上のターゲット表面に衝突させて、陽極上の所定温度に加熱された基板表面に薄膜を形成する処理である。プロセスガス分子はターゲット分子に物理的に作用するだけであってもよいし、ターゲット分子と化学反応をすることでその反応物の薄膜を基板表面に形成してもよい。プロセスガスは例えばアルゴンガスを含む。また、プロセスガスは窒素ガスや酸素ガスをさらに含んでもよい。

【0020】

図1において状態100においては、雰囲気中の水分子112及びプロセスガス分子114がクライオパネル110上の氷層116へと真空チャンバから飛来する。雰囲気に含まれる水分子112は例えば前回のリカバリ処理や真空チャンバのメンテナンス処理に由来する。基板交換やメンテナンスのために真空チャンバを開くことによりチャンバ周囲の外気が進入する。この外気は完全には乾燥しておらず湿気が含まれている可能性がある。また、搬入された基板表面に吸着されている水分が真空チャンバ内に放出されることも考えられる。

【0021】

状態102に示されるように、飛来した水分子112は氷層116に堆積し、氷層116は厚みを増していく。それに並行して、プロセスガス分子114はクライオトラッピング現象により氷層116の表面に吸着されていく。クライオトラッピング現象とは、クライオパネル上に凝縮した気体分子層に、その気体よりも低温で凝縮する他の気体分子が吸着により捕捉される現象である。クライオトラッピング現象として、アルゴンと水素の混合ガスについてアルゴン凝縮層に水素分子が捕捉されることが知られている。水分とプロセスガス(例えばアルゴンガス)との混合ガスについてもクライオトラッピング現象が同様に生じると考えられる。よって、クライオパネル110の冷却温度ではその表面に本来凝縮しないプロセスガス114がクライオパネル110上の氷層116にクライオトラッピング現象により吸着されて捕捉される。

【0022】

プロセスが終了すると、リカバリ状態104へと移行する。クライオトラッピング現象により吸着されたプロセスガス分子114が氷層116に捕捉されている。氷層116の厚さが大きくなると亀裂118及び剥離120が氷層116に局所的に生じる。氷層116の内部応力の増加によるものと考えられる。なお、ここでは説明の便宜上、亀裂118及び剥離120がリカバリ状態104において生じるものとしたが、氷層116の厚さ増大によりプロセス中においても亀裂118及び剥離120は生じ得るものと理解されたい。

【0023】

氷層116に剥離120が生じると、剥離領域においては氷層116がクライオパネル110から離れて氷層116とクライオパネル110との間に隙間が生じる。つまり、氷層116はクライオパネル110と非接触となる。このため、氷層116の剥離領域はクライオパネル110による冷却が不十分となって温度が高まる。さらに、リカバリ状態104、106においてはプロセス中とは異なりプロセスガス114が供給されていないから、雰囲気圧は低くなる。その結果、状態106に示されるように、氷層116に吸着されていたプロセスガス114が再度放出されてしまう。プロセスガス114が再放出された氷層116には多数の空孔122が形成される。すなわち、氷層116の剥離領域には、リカバリ時のプロセスガス114の再放出により多数の空孔122が形成される。

【0024】

再放出されたプロセスガス114により真空度が悪化する。所望の真空度への復帰には、氷層116の未剥離領域へのプロセスガス114の再吸着、あるいはクライオパネル110より低温の第2段クライオパネル(図示せず)へのプロセスガス114の凝縮を要する。このため、クライオパネル110の表面に氷層116の剥離が発生すると、所望の真空度へのリカバリ時間が長くなってしまうことになる。

【0025】

状態108に示されるように、プロセス開始が許容される真空度に到達すると次回のプロセスが開始される。状態100、102と同様に、飛来した水分112は氷層116に堆積し、プロセスガス分子114はクライオトラッピング現象により氷層116の空孔122及びその周囲の表面に吸着されていく。さらにその後のリカバリ状態においては氷層116の剥離領域からプロセスガス114が同様に再放出される。

【0026】

このようにして、クライオトラッピング現象によるプロセス中のプロセスガス吸着と、リカバリ中のプロセスガス再放出とが反復される。プロセスガス114の再放出が高真空への迅速な回復に悪影響を与えると考えられる。クライオポンプが排気した気体吸蔵量が増えるにつれて氷層116は厚みを増し、局所的に分散していた剥離領域はバッフル表面全域へと拡大していく。そうすると、再放出されるプロセスガスも増加することとなり、最悪の場合には許容時間内に所望の真空度に回復させることが困難となるおそれもある。

【0027】

図2は、本発明の一実施形態に係るクライオポンプ10の一部を模式的に示す図である。クライオポンプ10は、例えばイオン注入装置やスパッタリング装置等の真空チャンバに取り付けられて、真空チャンバ内部の真空度を所望のプロセスに要求されるレベルまで高めるために使用される。

【0028】

クライオポンプ10は、ポンプ容器12と、冷凍機14と、クライオパネル構造体16と、放射シールド18とを含んで構成される。図2に示されるクライオポンプ10は、いわゆる横型のクライオポンプである。横型のクライオポンプ10とは一般に、筒状の放射シールド18の中心軸方向に交差する方向(通常は直交方向)に沿って冷凍機14の第2冷却ステージ22が放射シールド18の内部に挿入され配置されているクライオポンプ10である。なお、本発明はいわゆる縦型のクライオポンプにも同様に適用することができる。縦型のクライオポンプとは、放射シールド18の中心軸方向に沿って冷凍機14が挿入されて配置されているクライオポンプである。

【0029】

クライオポンプ10は、第1の冷却温度レベルに冷却される第1のクライオパネルと、第1の冷却温度レベルよりも低温の第2の冷却温度レベルに冷却される第2のクライオパネルと、を備える。第1のクライオパネルには、第1の冷却温度レベルにおいて蒸気圧が低い気体が凝縮により捕捉されて排気される。例えば基準蒸気圧(例えば10−8Pa)よりも蒸気圧が低い気体が排気される。第2のクライオパネルには、第2の冷却温度レベルにおいて蒸気圧が低い気体が凝縮により捕捉されて排気される。第2のクライオパネルには、蒸気圧が高いために第2の温度レベルにおいても凝縮しない非凝縮性気体を捕捉するために表面に吸着領域が形成される。吸着領域は例えばパネル表面に吸着剤を設けることにより形成される。非凝縮性気体は、第2の温度レベルに冷却された吸着領域に吸着されて排気される。第1のクライオパネルは例えば放射シールド18及びルーバー23を含み、第2のクライオパネルは例えばクライオパネル構造体16を含む。

【0030】

図2は、ポンプ容器12及び放射シールド18の中心軸A、及び冷凍機14の中心軸を含む平面による断面を模式的に示す。図2では、ポンプ外部の排気対象容積である真空チャンバからクライオポンプ内部への気体の進入方向を矢印Eで表している。なお、気体進入方向Eは、クライオポンプ外部から内部に向かう方向と理解すべきである。図において気体進入方向Eが放射シールド18の中心軸Aに平行とされているのは、便宜上説明をわかりやすくするためにすぎない。クライオポンピング処理においてクライオポンプ内部へと進入する気体分子の実際の進入方向は、当然、図示される気体進入方向Eに厳密に一致するものではなく、むしろ気体進入方向Eに交差する方向であることが普通である。

【0031】

ポンプ容器12は、一端に開口を有し他端が閉塞されている円筒状の形状に形成された部位を有する。ポンプ容器12の内部にクライオパネル構造体16及び放射シールド18が配設されている。ポンプ容器12の開口は、排気されるべき気体が進入する吸気口として設けられており、ポンプ容器12の筒状側面の上端部内面により画定される。ポンプ容器12の上端部には径方向外側に向けて取付フランジ30が延びている。クライオポンプ10は、排気対象容積であるイオン注入装置等の真空チャンバに取付フランジ30を用いて取り付けられる。なおポンプ容器12の中心軸Aに垂直な断面は円形状には限られず、他の形状例えば楕円形状や多角形形状であってもよい。

【0032】

冷凍機14は、例えばギフォード・マクマホン式冷凍機(いわゆるGM冷凍機)である。また冷凍機14は2段式の冷凍機であり、第1冷却ステージ21及び第2冷却ステージ22を有する。第2冷却ステージ22は、ポンプ容器12及び放射シールド18に包囲され、ポンプ容器12及び放射シールド18の内部空間の中心部に配置されている。第1冷却ステージ21は第1の冷却温度レベルに冷却され、第2冷却ステージ22は第1の冷却温度レベルよりも低温の第2の冷却温度レベルに冷却される。第2冷却ステージ22は例えば10K乃至20K程度に冷却され、第1冷却ステージ21は例えば80K乃至100K程度に冷却される。

【0033】

クライオパネル構造体16は、冷凍機14の第2冷却ステージ22に熱的に接続された状態で固定されており、第2冷却ステージ22と同程度の温度に冷却される。クライオパネル構造体16は、複数のクライオパネル24と、接続部材26と、を備える。複数のクライオパネル24は例えば、それぞれが円すい台の側面の形状、いわば傘状の形状を有する。クライオパネル24は他の任意の形状であってもよい。各パネル24には通常活性炭等の吸着剤(図示せず)が設けられている。吸着剤は例えばパネル24の裏面に接着されている。接続部材26は、クライオパネル構造体16を第2冷却ステージ22に熱的に接続しかつ機械的に支持するための連結部材として設けられている。冷凍機14の第2冷却ステージ22に接続部材26が取り付けられ、接続部材26に複数のクライオパネル24が取り付けられる。クライオパネル24及び接続部材26はともに例えば銅などの材質で形成される。銅を基材として表面をニッケルでメッキしたものを用いてもよい。また、銅に代えて、アルミニウムでクライオパネル24等を形成してもよい。熱伝導度を重視する場合には銅を用いればよいし、軽量化ひいては再生時間の短縮を重視する場合にはアルミニウムを用いてもよい。

【0034】

放射シールド18は、冷凍機14の第1冷却ステージ21に熱的に接続された状態で固定され、第1冷却ステージ21と同程度の温度に冷却される。放射シールド18は、クライオパネル構造体16及び第2冷却ステージ22を周囲の輻射熱から保護する輻射シールドとして設けられている。放射シールド18もポンプ容器12と同様に、一端にシールド開口20を有し他端が閉塞されている円筒状の形状に形成されている。放射シールド18はカップ状の形状に形成されている。ポンプ容器12及び放射シールド18はともに略円筒状に形成されており、同軸に配設されている。ポンプ容器12の内径が放射シールド18の外径を若干上回っており、放射シールド18はポンプ容器12の内面との間に若干の間隔をもってポンプ容器12とは非接触の状態で配置される。また、図1に示される実施例では、放射シールド18の閉塞部は、中心軸Aに近づくほどシールド開口20から離れるようにドーム状に湾曲して形成されている。ポンプ容器12の閉塞部も同様にドーム状に湾曲して形成されている。

【0035】

放射シールド18の内部空間の中心部に冷凍機14の第2冷却ステージ22が配置されている。冷凍機14は放射シールド18の側面の開口から挿入され、その開口部に第1冷却ステージ21が取り付けられる。このようにして、冷凍機14の第2冷却ステージ22は、放射シールド18の中心軸上においてシールド開口20と最深部との中間に配置される。

【0036】

なお放射シールド18の形状は、円筒形状には限られず、角筒形状や楕円筒形状などいかなる断面の筒形状でもよい。典型的には放射シールド18の形状はポンプ容器12の内面形状に相似する形状とされる。また、放射シールド18は図示されるような一体の筒状に構成されていなくてもよく、複数のパーツにより全体として筒状の形状をなすように構成されていてもよい。これら複数のパーツは互いに間隙を有して配設されていてもよい。

【0037】

また放射シールド18の開口20にルーバー23が配置されている。ルーバー23はバッフルとして機能する。すなわち、ルーバー23は、比較的高温で凝縮する水分等のガスを捕捉して放射シールド内部への進入を抑えるとともに、輻射熱の入射も抑える。

【0038】

ルーバー23は放射シールド18と同軸に配置される。ルーバー23は、クライオパネル構造体16とは放射シールド18の中心軸方向に間隔をおいて設けられている。ルーバー23は、シールド開口20の全体にわたって設けられている。なおルーバー23は放射シールド18の開口20から実質的にオフセットを有して(例えばシールド開口20からシールド内部に入り込んだ位置に)配置されていてもよい。この場合でも、放射シールド18の中心軸Aに垂直な断面を占めるように設けられる。なおルーバー23と真空チャンバとの間にはゲートバルブ(図示せず)が設けられていてもよい。このゲートバルブは例えばクライオポンプ10を再生するときに閉とされ、クライオポンプ10により真空チャンバを排気するときに開とされる。

【0039】

ルーバー23は、ルーバー取付部40により放射シールド18に取り付けられている。ルーバー取付部40は中心軸Aの方向から見て放射方向に延びる複数の腕部を有しており、例えば4本の腕部を有する場合には中心軸方向から見て十字状の形状である。ルーバー取付部40の放射方向に延びる腕部の末端が放射シールド18の開口近傍の内面に取り付けられている。ルーバー取付部40が十字形状である場合には例えば90度おきに4箇所で放射シールド18に取り付けられる。ルーバー取付部40は、ルーバー23を放射シールド18に機械的に固定するとともに、放射シールド18とルーバー23とを熱的に接続する。これにより、ルーバー取付部40は、放射シールド18からルーバー23への伝熱経路としても機能し、ルーバー23は放射シールド18と同程度の温度に冷却される。

【0040】

ルーバー23は複数の羽板41から形成されており、各羽板41はそれぞれ径の異なる円すい台の側面の形状に形成されて同心円状に配列されている。なおルーバー23は格子状等他の形状に形成されていてもよい。各羽板41は、開口面20に対し同じ角度(例えば45度)だけ傾斜してルーバー取付部40に取り付けられている。

【0041】

ポンプ外部から中心軸方向に見たときに、隣接する羽板41が互いに重なり合って各羽板41の間からポンプ内部(例えばクライオパネル24)が見えないように各羽板41の間隙が調整されている。すなわち、隣接する2つの羽板41のうち内側の羽板41の外周端が外側の羽板41の内周端よりも放射方向内側にくるように各羽板41の間隙が調整されている。よって、ルーバー23は、中心軸方向に見たときに開放領域がなく、放射シールド18の内部空間をいわば光学的に閉塞している。

【0042】

なお、放射シールド18の内部空間が光学的に開放されるようにルーバー23が構成されていてもよい。例えば、ルーバー23の周縁部の各羽板41の間に環状の開放領域が形成されていてもよい。あるいは、放射シールド18の側壁に近接する周縁部に羽板41を設けないことにより環状の開放領域が形成されていてもよい。この場合、開放領域の面積及び位置は、クライオポンプ10の排気速度(例えばプロセスガスの排気速度)が要求仕様を実現するように設定される。

【0043】

ルーバー23の表面のうち放射シールド18の外側を向く面に粗面42が形成されている。粗面とは例えば、人間の目で見て認識不能である微小な凹凸が形成されている面をいう。各羽板41の表側の面は所定の表面粗さを有する。粗面42の表面粗さは、氷層に対する密着性を考慮して経験的または実験的に適宜設定することが可能である。この粗面42は、ニッケルの無光沢めっきにより形成されている。無光沢めっき工程での結晶成長により微小な凹凸が形成されている。

【0044】

なおルーバー23の表面のうち氷層が相対的に厚く堆積する部位に粗面を形成し、氷層の堆積が相対的に薄い部位には粗面を形成せずに平滑面としてもよい。例えば、ルーバー23の中心領域の羽板表面に粗面を形成し、ルーバー23の周縁領域の羽板表面は平滑面としてもよい。

【0045】

また、ルーバー23の表面のうち放射シールド18の内側を向く裏面にも粗面42が形成されていてもよい。放射シールド18の内面及び外面の少なくとも一方に粗面が形成されていてもよい。

【0046】

粗面42を形成するための粗化処理はバッフル基材への無光沢めっき処理には限られない。粗化処理は例えば、バッフル基材へのブラスト処理(例えばガラスビーズブラスト処理、いわゆるGBB処理)やエッチング処理などのバッフル表面におけるアンカー効果を促進する任意の処理であってもよい。また、粗化処理は、バッフル基材の表面に対して行う代わりに、バッフル基材へのめっき処理がなされた後の表面(すなわちめっき層の表面)に行ってもよい。例えば、バッフル基材に光沢めっきを施した後に、光沢めっき層の光沢を除去するつや消し処理を粗化処理として行ってもよい。このようにして、粗面42は、採用した粗化処理に応じて定まる所定の範囲の表面粗さを有する。

【0047】

上記の構成のクライオポンプ10による動作を以下に説明する。クライオポンプ10の作動に際しては、まずその作動前に他の適当な粗引きポンプを用いて真空チャンバ内部を1Pa程度にまで粗引きする。その後クライオポンプ10を作動させる。冷凍機14の駆動により第1冷却ステージ21及び第2冷却ステージ22が冷却され、これらに熱的に接続されている放射シールド18、ルーバー23、クライオパネル24も冷却される。

【0048】

冷却されたルーバー23は、真空チャンバからクライオポンプ10内部へ向かって飛来する気体分子を冷却し、その冷却温度で蒸気圧が充分に低くなる気体(例えば水分など)を表面に凝縮させて排気する。ルーバー23の冷却温度では蒸気圧が充分に低くならない気体はルーバー23を通過して放射シールド18内部へと進入する。進入した気体分子のうちクライオパネル24の冷却温度で蒸気圧が充分に低くなる気体は、クライオパネル24の表面に凝縮されて排気される。その冷却温度でも蒸気圧が充分に低くならない気体(例えば水素など)は、クライオパネル24の表面に接着され冷却されている吸着剤により吸着されて排気される。このようにしてクライオポンプ10は真空チャンバの真空度を所望のレベルに到達させることができる。

【0049】

図3は、排気運転中のルーバー23の断面を模式的に示す拡大図である。上述のように、一実施例に係るルーバー23の羽板41は、基材43の表面に無光沢めっき層44を有する。基材43の材質は例えば銅であり、無光沢めっき層44は例えばニッケルである。無光沢めっき層44の表面は微細な凹凸を有する粗面42となっている。粗面42を形成する微細な凹凸は、選択した無光沢めっき処理に応じて定まる所定の範囲の表面粗さを有する。このため、粗面42のアンカー効果により氷層116が羽板41に密着される。よって、プロセスガス分子114の再放出が抑制され、所望の真空度へのリカバリ時間の増大を抑えることができる。

【0050】

本実施形態においては、典型的なクライオポンプとは異なりバッフル表面を敢えて粗化している。これにより、氷層が剥離しにくくなり、クライオトラッピング現象により吸着されたプロセスガス分子の再放出を抑制することができる。よって、真空チャンバを所望の真空度に短時間で回復させることが可能となる。また、羽板41の表面に密着した氷層が形成されることによりバッフル表面の反射率が高くなり、入射する輻射熱の吸収を低減し得るという副次的な効果も得られる。これにより、バッフル表面を粗化したことによる輻射熱の影響を緩和することができる。

【0051】

好ましい一実施例においては、粗面42はフラクタル的な二重構造を有してもよい。つまり、粗面42は、相対的に大きい表面粗さを有する第1の粗面の上に、それよりも小さい表面粗さを有する第2の粗面が形成されていてもよい。クライオパネル表面を巨視的に見たときの単位面積当たりの表面積が、第2の粗面の微小な凹凸により大きくなる。パネル表面におけるアンカー効果がいっそう促進され、パネル表面に氷層を強力に密着させることができる。

【0052】

図4は、他の実施例に係る排気運転中のルーバー23の断面を模式的に示す拡大図である。ルーバー23の羽板41の表面には第1凹凸構造45が形成されている。第1凹凸構造45の表面に、第1凹凸構造45よりも微細な第2凹凸構造46が形成されている。第1凹凸構造45の個々の凹凸の表面に、第2凹凸構造46の多数の凹凸が形成されている。すなわち、粗面42は、表面粗さを低倍率で測定したときには第1の表面粗さが得られ、高倍率で測定したときには第1の表面粗さよりも微細な第2の表面粗さが得られる表面構造を有する。なお図においては便宜上、凹凸が規則的に配列されているように図示されているが、これには限られない。凹凸は不規則に配列されていてもよい。

【0053】

第1凹凸構造45の中心線平均粗さRaは数μm乃至数十μmであり、第2凹凸構造46の中心線平均粗さRaは数nm乃至数十nmであることが好ましい。具体的には、第1凹凸構造45の中心線平均粗さRaは0.5μm乃至100μmであり、第2凹凸構造46の中心線平均粗さRaは1nm乃至400nmであることが好ましい。第1凹凸構造45の中心線平均粗さRaは0.5μm乃至20μmであり、第2凹凸構造46の中心線平均粗さRaは10nm乃至100nmであることがより好ましい。

【0054】

第1凹凸構造45はバッフル基材に第1粗化処理を行うことにより形成され、第2凹凸構造46は第1粗化処理の後に第2粗化処理を行うことにより形成されることが好ましい。第1粗化処理は機械加工処理であってもよい。第2粗化処理は化学処理であってもよい。機械加工による粗化処理は例えば上述のブラスト処理であってもよい。化学処理による粗化処理は例えば上述の無光沢めっき処理であってもよい。

【0055】

図5は、本発明の一実施形態に係る真空排気システムを模式的に示す図である。この真空排気システムは、コールドトラップ210と真空ポンプ(例えばターボ分子ポンプ212)とを備える。真空ポンプは高真空領域まで排気するための高真空ポンプである。ターボ分子ポンプ212は排気流路214を通じて真空処理装置の真空チャンバ216に接続されている。コールドトラップ210は排気流路214においてターボ分子ポンプ212の手前に配置されている。コールドトラップ210はインライン型のコールドトラップである。コールドトラップ210は、ターボ分子ポンプ212の鉛直方向上方に配置されている。なお真空ポンプはディフュージョンポンプであってもよい。真空排気システムは、高真空ポンプに加えて、真空チャンバ216の粗引きをするための補助ポンプを備えてもよい。

【0056】

また、排気流路214には真空排気システムを真空チャンバ216から遮断するためのゲートバルブ218が設けられている。ゲートバルブ218は真空チャンバ216の開口部とコールドトラップ210との間に設けられている。ゲートバルブ218を開くことにより真空チャンバ216を排気可能に真空排気システムが連通され、ゲートバルブ218を閉じることにより真空チャンバ216から真空排気システムが遮断される。コールドトラップ210を再生する際には通常ゲートバルブ218は閉じられる。なおゲートバルブ218は真空排気システムの一部として構成されていてもよいし、真空処理装置の一部として真空チャンバ216の開口部に設けられていてもよい。

【0057】

コールドトラップ210は、表面に気体を捕捉するためのコールドパネル220、冷凍機222、及び制御部224を含んで構成される。コールドパネル220は全体が排気流路214に露出されており、冷凍機222により冷却されることにより排気流路214を流れる気体の一部を表面に凍結して捕捉する。コールドパネル220は、排気流路214における気体流通方向(図5においては上下方向)に垂直な面に沿って配置されている。コールドパネル220は、排気流路214の気体流通方向に垂直な断面積の例えば大半を占有するように気体流通方向に関する投影面積が設定されている。

【0058】

コールドパネル220は、例えば複数の金属製の羽板を有するルーバーである。各羽板はそれぞれ径の異なる円すい台の側面の形状に形成されて同心円状に配列されている。なおコールドパネル220はシェブロン形状に形成されていてもよいし格子状等他の形状に形成されていてもよい。

【0059】

コールドパネル220は、その外周部から突出する棒状の伝熱部材226により冷凍機222の冷却ステージ228に熱的に接続されている。排気流路214には伝熱部材226に対応する位置に開口が形成されており、その開口には伝熱部材226を収容しかつ排気流路214と冷凍機ハウジング230とを接続する接続ハウジング232が取り付けられている。接続ハウジング232により排気流路214の内部空間と冷凍機ハウジング230の内部空間とは気密に接続される。よって、冷凍機ハウジング230の内部圧力は排気流路214における圧力に等しくなる。

【0060】

冷凍機222は、ギフォード・マクマホン式冷凍機(いわゆるGM冷凍機)である。また冷凍機222は単段式の冷凍機であり、冷却ステージ228、シリンダ234、及び冷凍機モータ236を有する。シリンダ234の一端に冷却ステージ228が取り付けられ、他端に冷凍機モータ236が設けられている。シリンダ234にはディスプレーサ(図示せず)が内蔵され、ディスプレーサの内部には蓄冷材が組み込まれている。冷凍機モータ236は、ディスプレーサがシリンダ234の内部の往復動可能とするようにディスプレーサに接続される。また、冷凍機モータ236は、冷凍機222の内部の内部に設けられている可動バルブ(図示せず)を正逆回転可能とするように当該バルブに接続される。

【0061】

冷凍機222には、高圧配管及び低圧配管を介して圧縮機(図示せず)が接続される。冷凍機222は、圧縮機から供給される高圧の作動気体(例えばヘリウム等)を内部で膨張させて吐出する熱サイクルを繰り返すことにより冷却ステージ228及びコールドパネル220に寒冷を発生させる。この熱サイクルを実現するように冷凍機モータ236は可動バルブを所定方向に回転させる。圧縮機は、冷凍機222から吐出された作動気体を回収し再び加圧して冷凍機222に供給する。また、冷凍機モータ236が可動バルブを逆方向に回転することにより、上述の熱サイクルを逆転させた熱サイクルが実現され、冷却ステージ228及びコールドパネル220は加熱される。なお、冷凍機222の逆転運転の代わりに、または逆転運転に併用してヒータ等の加熱手段を用いて冷却ステージ228またはコールドパネル220を加熱してもよい。

【0062】

冷凍機222の冷却ステージ228には温度センサ238が設けられている。温度センサ238は冷却ステージ228の温度を周期的に測定し、測定温度を示す信号を制御部224に出力する。温度センサ238はその出力を通信可能に制御部224に接続されている。冷却ステージ228とコールドパネル220とは熱的に一体に構成されているから、温度センサ238の測定温度はコールドパネル220の温度を表す。なお温度センサ238は、コールドパネル220に設けてもよいし伝熱部材226に設けてもよい。

【0063】

また、冷凍機ハウジング230の内部に圧力センサ240が設けられている。圧力センサ240は、冷凍機ハウジング230の内部圧力すなわち排気流路214の圧力を周期的に測定し、測定圧力を示す信号を制御部224に出力する。圧力センサ240はその出力を通信可能に制御部224に接続されている。圧力センサ240はコールドトラップ210の再生処理の実行中に限って圧力を測定し制御部224に出力するようにしてもよい。圧力センサ240の測定値はコールドパネル220の周囲の圧力つまり雰囲気圧力を表す。なお圧力センサ240は接続ハウジング232の内部に設けてもよいし排気流路214に設けてもよい。

【0064】

コールドパネル220は、図2乃至図4を参照して説明したルーバー23と同様の構成を有する。コールドパネル220の表面のうち真空チャンバ216を向く面に粗面242が形成されている。コールドパネル220の表側の面は所定の表面粗さを有する。粗面242の表面粗さは、氷層に対する密着性を考慮して経験的または実験的に適宜設定することが可能である。この粗面242は、基材にニッケルの無光沢めっきを施すことにより形成されている。無光沢めっき工程での結晶成長により微小な凹凸が形成されている。粗面242は上述の他の粗化処理を施すことにより形成されてもよい。

【0065】

粗面242は、図4に示すように、二重の凹凸構造を有する粗面であってもよい。コールドパネル220は、第1の表面粗さを有する面に該第1の表面粗さよりも小さい第2の表面粗さが形成されている粗面を有してもよい。

【0066】

なおコールドパネル220の表面のうち氷層が相対的に厚く堆積する部位に粗面を形成し、氷層の堆積が相対的に薄い部位には粗面を形成せずに平滑面としてもよい。例えば、コールドパネル220の中心領域の羽板表面に粗面を形成し、コールドパネル220の周縁領域の羽板表面は平滑面としてもよい。コールドパネル220の表面のうちターボ分子ポンプ212を向く裏面にも粗面242が形成されていてもよい。

【0067】

図5に示される真空排気システムによる排気処理においては、ゲートバルブ218を開放しターボ分子ポンプ212を動作させることにより真空チャンバ216を排気して真空度を所望のレベルへと高める。ターボ分子ポンプ212を作動させる前に、粗引き用の補助ポンプにより真空チャンバ216を排気してもよい。コールドトラップ210は、排気流路214を流れる水蒸気を捕捉可能とする温度(例えば100K)に冷却される。ターボ分子ポンプ212は通常水蒸気の排気速度が比較的小さいが、コールドトラップ210を併用することにより大きな排気速度を実現することができる。

【0068】

排気処理においては、制御部224は、コールドパネル220の温度が目標温度(例えば100K)に一致するように温度センサ238の測定温度に基づいて冷凍機モータ236を制御する。制御部224は例えば、温度センサ238の測定温度と目標温度との偏差を最小化するように冷凍機モータ236の回転数を決定する。制御部224は例えば、測定温度が目標温度を上回る場合には冷凍機モータ236の回転数を増加させ、測定温度が目標温度を下回る場合には冷凍機モータ236の回転数を減少させる。このようにしてコールドパネル220の温度は目標温度に維持される。

【0069】

本実施形態においては、コールドパネル220の表面を粗化したことにより、表面に捕捉した氷層の剥離を抑制することができる。よって、後段の高真空ポンプ(例えばターボ分子ポンプ212)により排気されるべきガス分子がクライオトラッピング現象により氷層に吸着されたとしても、それら吸着ガス分子の再放出は抑制される。

【符号の説明】

【0070】

10 クライオポンプ、 12 ポンプ容器、 14 冷凍機、 16 クライオパネル構造体、 18 放射シールド、 20 シールド開口、 21 第1冷却ステージ、 22 第2冷却ステージ、 23 ルーバー、 24 クライオパネル、 26 接続部材、 40 ルーバー取付部、 41 羽板、 42 粗面、 43 基材、 44 無光沢めっき層。

【特許請求の範囲】

【請求項1】

冷凍機と、該冷凍機に熱的に接続され冷却されるコールドパネルと、を備えるコールドトラップであって、

前記コールドパネルに粗面を形成したことを特徴とするコールドトラップ。

【請求項2】

前記コールドパネルの基材に無光沢めっきをすることにより前記粗面を形成したことを特徴とする請求項1に記載のコールドトラップ。

【請求項3】

前記コールドパネルの表面を粗化することにより前記粗面を形成したことを特徴とする請求項1または2に記載のコールドトラップ。

【請求項4】

前記コールドパネルの表面のうち排気対象容積を向く面に前記粗面を形成したことを特徴とする請求項1から3のいずれかに記載のコールドトラップ。

【請求項5】

前記粗面は、第1の表面粗さを有する面に該第1の表面粗さよりも小さい第2の表面粗さが形成されていることを特徴とする請求項1から4のいずれかに記載のコールドトラップ。

【請求項6】

前記第1の表面粗さを機械加工により形成し、前記第2の表面粗さを化学処理により形成したことを特徴とする請求項5に記載のコールドトラップ。

【請求項7】

真空ポンプと、該真空ポンプに排気対象容積を接続する排気流路に配置され、該排気対象容積から該排気流路を通じて該真空ポンプへと吸入されて排気される気体の少なくとも一部を表面に凍結して捕捉するコールドトラップと、を備える真空排気装置であって、

前記コールドトラップは、前記排気流路に露出して配置されたコールドパネルと、前記コールドパネルに熱的に接続され前記コールドパネルを冷却する冷凍機と、を備え、

前記コールドパネルに粗面を形成したことを特徴とする真空排気装置。

【請求項1】

冷凍機と、該冷凍機に熱的に接続され冷却されるコールドパネルと、を備えるコールドトラップであって、

前記コールドパネルに粗面を形成したことを特徴とするコールドトラップ。

【請求項2】

前記コールドパネルの基材に無光沢めっきをすることにより前記粗面を形成したことを特徴とする請求項1に記載のコールドトラップ。

【請求項3】

前記コールドパネルの表面を粗化することにより前記粗面を形成したことを特徴とする請求項1または2に記載のコールドトラップ。

【請求項4】

前記コールドパネルの表面のうち排気対象容積を向く面に前記粗面を形成したことを特徴とする請求項1から3のいずれかに記載のコールドトラップ。

【請求項5】

前記粗面は、第1の表面粗さを有する面に該第1の表面粗さよりも小さい第2の表面粗さが形成されていることを特徴とする請求項1から4のいずれかに記載のコールドトラップ。

【請求項6】

前記第1の表面粗さを機械加工により形成し、前記第2の表面粗さを化学処理により形成したことを特徴とする請求項5に記載のコールドトラップ。

【請求項7】

真空ポンプと、該真空ポンプに排気対象容積を接続する排気流路に配置され、該排気対象容積から該排気流路を通じて該真空ポンプへと吸入されて排気される気体の少なくとも一部を表面に凍結して捕捉するコールドトラップと、を備える真空排気装置であって、

前記コールドトラップは、前記排気流路に露出して配置されたコールドパネルと、前記コールドパネルに熱的に接続され前記コールドパネルを冷却する冷凍機と、を備え、

前記コールドパネルに粗面を形成したことを特徴とする真空排気装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−167647(P2011−167647A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−35043(P2010−35043)

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]