ゴム−スチールフィラメント複合体の製造方法および装置

【課題】スチールフィラメント片15が均一に分布し、かつ、その配向方向がランダムであるゴム−スチールフィラメント複合体12を容易かつ安価に製造する。

【解決手段】下側ゴムシート13上に多数本のスチールフィラメント片15を予め散布してスチールフィラメント片層16を成形するようにしたので、散布後のスチールフィラメント片15は倒伏した状態で平坦な下側ゴムシート13により下方から支持され、この結果、スチールフィラメント片15の配向方向(延在方向)を容易にランダムとすることができるとともに、その分布を容易に均一とすることができる。

【解決手段】下側ゴムシート13上に多数本のスチールフィラメント片15を予め散布してスチールフィラメント片層16を成形するようにしたので、散布後のスチールフィラメント片15は倒伏した状態で平坦な下側ゴムシート13により下方から支持され、この結果、スチールフィラメント片15の配向方向(延在方向)を容易にランダムとすることができるとともに、その分布を容易に均一とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ゴムシート間にスチールフィラメント片層が介装された複合体の製造方法および装置に関する。

【背景技術】

【0002】

従来、一対のゴムシート間に、フィラメント繊維、例えばスチールワイヤからなる不織布を介装したゴム−フィラメント繊維複合体が、以下の特許文献1において提案されており、このようなゴム−フィラメント繊維複合体は、例えばタイヤのビード部からベルト部下位に至るカーカス層の半径方向内側に配置することで、タイヤの縦バネを維持しつつねじり剛性を高めるために用いることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−263106号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来のゴム−フィラメント繊維複合体は、スチールワイヤからなる不織布を用いているため、スチールワイヤ同士が強力に絡み合っており、この結果、該ゴム−フィラメント繊維複合体に繰り返し応力が作用すると、スチールワイヤが摩耗等により容易に破断して補強効果が低下することがあった。このため、本発明者は一対のゴムシート間に、殆ど絡み合っていない多数本のスチールフィラメントから構成したスチールフィラメント片層を介装したゴム−スチールフィラメント複合体を新たに案出した。

【0005】

ここで、前述したゴム−フィラメント繊維複合体は、例えば、一対のローラ間に、フィラメント繊維不織布および一対のゴムシートをそれぞれ別角度から供給して通過させることで製造することが多いが、このような製造方法をそのまま前記ゴム−スチールフィラメント複合体の製造に適用し、ローラ間を通過する直前のゴムシート間に形成された上方に向かって拡開する隙間にスチールフィラメント片を上方から次々に投入すると、ある程度の量のスチールフィラメント片がローラの軸線とほぼ平行に姿勢を変更しながら隙間の最深部まで滑り落ちて、スチールフィラメント片の配向方向に偏りが生じたり、また、前述したスチールフィラメント片の隙間最深部への滑り落ちの状態が時々刻々変化してスチールフィラメント片の分布が不均一となってしまうという課題がある。

【0006】

この発明は、スチールフィラメント片が均一に分布するとともにランダムに配向したゴム−スチールフィラメント複合体を容易かつ安価に製造することができる製造方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

このような目的は、第1に、長手方向に延びる下側ゴムシート上に所定長に切断された多数本のスチールフィラメント片を散布してスチールフィラメント片層を成形する工程と、前記下側ゴムシート上に上側ゴムシートを供給して重ね合わせ、これら下側、上側ゴムシート間に前記スチールフィラメント片層を介装する工程と、前記下側、上側ゴムシート同士を押付けて圧着する工程とを備えたゴム−スチールフィラメント複合体の製造方法により、達成することができる。

【0008】

第2に、長手方向に延びる下側ゴムシート上に所定長に切断された多数本のスチールフィラメント片を散布してスチールフィラメント片層を成形する散布手段と、前記下側ゴムシート上に上側ゴムシートを供給して重ね合わせ、これら下側、上側ゴムシート間にスチールフィラメント片層を介装する供給手段と、前記下側、上側ゴムシート同士を押付けて圧着する圧着手段とを備えたゴム−スチールフィラメント複合体の製造装置により、達成することができる。

【発明の効果】

【0009】

この発明においては、下側ゴムシート上に多数本のスチールフィラメント片を予め散布して(ばらまいて)スチールフィラメント片層を成形するようにしたので、散布後のスチールフィラメント片は倒伏した状態で平坦な下側ゴムシートにより下方から支持され、この結果、スチールフィラメント片の配向方向を容易にランダムとすることができるとともに、その分布を容易に均一とすることができる。また、スチールフィラメント片の散布、上側ゴムシートの供給および圧着を行うだけでゴム−スチールフィラメント複合体を製造することができ、装置の製作費を安価とすることもできる。

【0010】

また、請求項2に記載のように構成すれば、スチールフィラメント片を容易かつ確実に下側ゴムシート上に散布することができる。さらに、請求項4に記載のように構成すれば、スチールフィラメント片を分離させながら効率よく下側ゴムシート上に均一に散布することができる。また、請求項5に記載のように構成すれば、スチールフィラメント片の両側方への飛散を防止しながら、スチールフィラメント片を下側ゴムシート上にさらに均一でランダムに散布することができる。さらに、請求項6、7に記載のように構成すれば、下側ゴムシート上でのスチールフィラメント片の位置が安定し、下側ゴムシート上での滑り移動、特に両側端からの落下を強力に抑制することができる。

【図面の簡単な説明】

【0011】

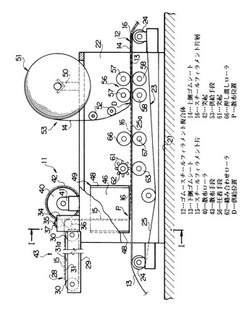

【図1】この発明の実施形態1を示す一部破断正面図である。

【図2】図1のI−I矢視断面図である。

【図3】ゴム−スチールフィラメント複合体を示す一部破断斜視図である。

【発明を実施するための形態】

【0012】

以下、この発明の実施形態1を図面に基づいて説明する。

図1、2、3において、11は連続した帯状のゴム−スチールフィラメント複合体12を製造する製造装置であり、前記ゴム−スチールフィラメント複合体12は未加硫ゴムからなる連続帯状の長手方向に延びる下側ゴムシート13と、前記下側ゴムシート13と同一幅で該下側ゴムシート13上に重ね合わされて圧着された未加硫ゴムからなる連続帯状の上側ゴムシート14と、前記下側ゴムシート13と上側ゴムシート14との間に介装され予め所定長に切断された多数本のスチールフィラメント片15からなるスチールフィラメント片層16とから構成され、前記スチールフィラメント片層16は下側、上側ゴムシート13、14とほぼ同一幅で、これら下側、上側ゴムシート13、14の長手方向に延びている。そして、この実施形態においては、前記下側、上側ゴムシート13、14として常温まで温度の低下したゴムシートを使用している。

【0013】

ここで、前記下側、上側ゴムシート13、14は、例えば、スチレンブタジエンゴム(SBR)、アクリロニトリルブタジエンゴム(NBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、クロロプレンゴム(CR)等からなり、その厚さは 0.3〜 1.0mmの範囲内が好ましい。その理由は、前記下側、上側ゴムシート13、14の厚さが 0.3mm未満であると、加硫によって前記スチールフィラメント片15の一部がゴム−スチールフィラメント複合体12の外表面から突出するおそれがあり、一方、 1.0mmを超えると、ゴムゲージが厚くなって複合体の強度が低下してしまうことがあるからである。

【0014】

一方、前記スチールフィラメント片層16は多数本のスチールフィラメント片15が複数箇所で交差しながら実質上均一に分布することで層状となっているが、このスチールフィラメント片層16のスチールフィラメント片15は、不織布のように互いに複雑に絡み合ったものではなく、直線状に延びているので、単に上下に重なり合うだけで殆ど絡み合っていない。なお、この発明においては、前記スチールフィラメント片15は弧状、S字状等の曲線状に延びていてもよい。また、これらスチールフィラメント片15の配向はランダム(延在方向は無秩序)であり、しかも、下側ゴムシート13で倒伏し、その上面に平行に延びている。

【0015】

この結果、前記ゴム−スチールフィラメント複合体12はいずれの方向においても強度がほぼ同一となり、しかも、これらゴム−スチールフィラメント複合体12を切断して使用した場合も、ゴム−スチールフィラメント複合体12の切断端においては極めて断面積の小さいスチールフィラメント片15の切断面が多数露出しているだけであるため、亀裂発生の核となることもない。さらに、スチールフィラメント片層16の厚さを調節することで、ゴム−スチールフィラメント複合体12の強度を容易に調節することができる。

【0016】

このようなことから加硫後のゴム−スチールフィラメント複合体12は、空気入りタイヤを構成するベルト層、カーカス層、ワイヤーチェーファーや、コンベアベルト、クローラ車両用のゴムクローラ等に好適である。なお、この発明においては、一部のスチールフィラメント片15の配向を調節、例えばスチールフィラメント片層16の幅方向あるいは長手方向に延びるスチールフィラメント片15の割合を増加させるようにしてもよい。ここで、切断後のスチールフィラメント片15としては、その長さ(所定長)が10〜 100mm、好ましくは30〜60mmの範囲内のものが用いられる。

【0017】

また、前記スチールフィラメント片15は直径が 0.1〜 0.5mmの範囲内のものが用いられ、下側、上側ゴムシート13、14との接着性を向上させるため、外表面にブラスメッキ、ブロンズメッキ、銅メッキ、亜鉛メッキ等が施されている。このようにスチールフィラメント片15の外表面にメッキが施されていると、該スチールフィラメント片15は外表面における摩擦係数が非常に小さな値となり、容易に滑って流動することができる。また、前述のような用途にゴム−スチールフィラメント複合体12を用いる場合には、強度、剛性等の観点からスチールフィラメント片層16の目付(1m2当たりの質量)は 100〜1000g、好ましくは 300〜 800gの範囲内とする。そして、スチールフィラメント片層16を構成するスチールフィラメント片15の長さおよび直径は同一であってもよいが、前記範囲内の長さ、直径のものが複数種類混在していてもよい。また、前記スチールフィラメント片15は通常、断面が円形であるが、楕円、三角形等の多角形のものを用いてもよい。

【0018】

前記製造装置11は床面21上に固定された前後方向に延びる固定フレーム22を有し、この固定フレーム22の下部には前後方向に延びるメインコンベア23が取り付けられている。このメインコンベア23は固定フレーム22の前、後端にそれぞれ回転可能に支持された一対のプーリ24と、これらプーリ24間に掛け渡された前後方向に延びるコンベアベルト25とを有し、前記プーリ24のうち、いずれか一方のプーリ24には図示していないモータ等の駆動機構から駆動力が付与される。この結果、前記コンベアベルト25の上側に位置する搬送部25aは前方に向かって走行することができる。そして、この搬送部25aが前方に走行しているとき、該搬送部25a上に図示していない供給手段によって後側から下側ゴムシート13が供給されると、該下側ゴムシート13は搬送部25aにより下方から支持されながら前方に向かって搬送される。

【0019】

前記固定フレーム22の後端部でその上端部には前後方向に延びる水平な上側コンベア28が取り付けられ、この上側コンベア28の前端はメインコンベア23の後端部の直上に位置している。前記上側コンベア28は前後方向に延びるコンベアフレーム29と、該コンベアフレーム29の前後端にそれぞれ回転可能に支持された一対のプーリ30と、これらプーリ30間に掛け渡されコンベアフレーム29に平行に延びるコンベアベルト31とを有し、前記プーリ30のうち、いずれか一方のプーリ30には図示していないモータ等の駆動機構から駆動力が付与される。

【0020】

これにより、前記コンベアベルト31の上側に位置する搬送部31aは前方に向かって走行することができる。そして、前記搬送部31aが前方に走行しているとき、スチールフィラメント片15が上側コンベア28に投入されると、該スチールフィラメント片15はコンベアベルト31の搬送部31aによって前方に搬送される。ここで、前記上側コンベア28に対するスチールフィラメント片15の投入は、作業能率向上のため、互いに絡み合っていない多数本のスチールフィラメント片15の束を次々と投入することが好ましいが、この発明においては、どのような状態、例えばばらばらになったスチールフィラメント片15を次々に投入するようにしてもよい。

【0021】

34は上側コンベア28の直前で固定フレーム22の上端に固定された一対の支持プレートであり、これらの支持プレート34には上下に離れた一対のフィードローラ35、36の両端部が回転可能に支持され、これらフィードローラ35、36は前記駆動機構から駆動力を受けて水平な軸線回りに前記コンベアベルト31の走行速度と実質上同一の周速で逆方向に回転する。

【0022】

この結果、前記上側コンベア28によってフィードローラ35、36に送り込まれたスチールフィラメント片15は、これらフィードローラ35、36間を通過して前方に供給されるが、このとき、これらフィードローラ35、36により単位時間当たりのスチールフィラメント片15の供給量が所定値に調整される。ここで、前記フィードローラ35、36の外周には多数の突起37、38が形成されており、この結果、スチールフィラメント片15はこれら突起37、38に引っ掛けられ確実に前方に供給される。

【0023】

40は前記フィードローラ35、36の直前に配置され、軸線が前記フィードローラ35、36の軸線と平行な散布ローラであり、この散布ローラ40は前記メインコンベア23に支持された下側ゴムシート13の上方に設置されるとともに、その両端部は固定フレーム22の上端に取り付けられた軸受41に回転可能に支持されている。そして、この散布ローラ40は図示していない駆動機構から駆動力を受けて水平な軸線回りに前記フィードローラ35、36の周速より高速、例えば10倍以上の周速で回転するが、このときの散布ローラ40の回転方向は後端が下方に向かう方向、図1においては反時計回りの方向である。

【0024】

ここで、前記散布ローラ40の外周には半径方向長さ(高さ)が 1〜10mmの範囲内である多数の突起42が形成されており、この結果、前述のようにフィードローラ35、36を通過して散布ローラ40に供給されたスチールフィラメント片15は散布ローラ40の突起42により各別に分離されながら下方に叩き落とされて、下側ゴムシート13の上方から該下側ゴムシート13に向かって若干広がりながら落下する。

【0025】

このように散布ローラ40から落下したスチールフィラメント片15は、下側ゴムシート13に対するスチールフィラメント片15の散布位置Pにおいて、下側ゴムシート13上に散布される(ばらまかれる)。そして、前述のようなスチールフィラメント片15の散布および下側ゴムシート13の搬送は継続して行われるため、下側ゴムシート13上には多数本のスチールフィラメント片15から構成され、該下側ゴムシート13の長手方向に延びるスチールフィラメント片層16が成形される。

【0026】

このように下側ゴムシート13上に多数本のスチールフィラメント片15を予め散布してスチールフィラメント片層16を成形するようにしたので、散布後のスチールフィラメント片15は倒伏した状態で平坦な下側ゴムシート13により下方から支持され、この結果、スチールフィラメント片15の配向方向(延在方向)を容易にランダムとすることができるとともに、その分布を容易に均一とすることができる。また、スチールフィラメント片15の散布、上側ゴムシート14の供給および圧着を行うだけでゴム−スチールフィラメント複合体12を製造することができ、装置の製作費を安価とすることもできる。

【0027】

ここで、前述のように下側ゴムシート13の上方に多数の突起42が外周に形成された散布ローラ40を設置し、該散布ローラ40に供給されたスチールフィラメント片15を前記突起42により下側ゴムシート13に向かって叩き落とすようにすれば、スチールフィラメント片15を効率よく下側ゴムシート13上に均一に散布することができる。このとき、前述したフィードローラ35、36による単位時間当たりのスチールフィラメント片15の供給量(コンベアベルト31の走行速度)と、メインコンベア23におけるコンベアベルト25の走行速度との比を変化させれば、成形されるスチールフィラメント片層16の目付を容易に調節することができる。前述した上側コンベア28、フィードローラ35、36、散布ローラ40は全体として、下側ゴムシート13上に多数本のスチールフィラメント片15を散布してスチールフィラメント片層16を成形する散布手段43を構成する。

【0028】

なお、この発明においては、前記散布手段を、例えば、下側ゴムシート13の直上に設置され多量のスチールフィラメント片15を収納するホッパーと、該ホッパーの下端開口に設置され、スチールフィラメント片15が通過する狭い隙間を形成しながら定速回転する一対の平行なフィードローラとから構成してもよく、下側ゴムシート13上にスチールフィラメント片15を定量散布できるものであれば、散布手段はどのような構成のものでもよい。また、この発明においては、下側ゴムシート13を支持台上に載置して静止させる一方、下側ゴムシート13の上方に設置された散布手段を下側ゴムシート13の長手方向に移動させながら、下側ゴムシート13上に該散布手段からスチールフィラメント片15を散布するようにしてもよい。

【0029】

46は散布ローラ40と下側ゴムシート13との間に設置された一対の矩形板状を呈するガイド体であり、これらのガイド体46は固定フレーム22に取付けプレート47を介して取り付けられ、下側ゴムシート13の幅方向中央より幅方向両外側に該幅方向中央から等距離離れてそれぞれ配置されている。ここで、前記ガイド体46は下方に向かうに従い互いに接近するよう傾斜しており、これらの下端における幅方向距離は下側ゴムシート13の幅より僅かに狭くなっている。この結果、前記散布ローラ40により叩き落とされたスチールフィラメント片15は前記ガイド体46によりガイドされながら下側ゴムシート13上に供給され、スチールフィラメント片15の両側方への飛散が効果的に防止される。

【0030】

また、一部のスチールフィラメント片15は落下中にガイド体46に衝突するが、この衝突によりスチールフィラメント片15は跳ね回ってランダムに姿勢が変化し、この結果、スチールフィラメント片15は下側ゴムシート13上に、さらに均一に、かつ、配向方向がランダムに散布される。また、この実施形態においては、前記ガイド体46間に形成された空間の前、後側を閉止する閉止プレート48をガイド体46の前後端にそれぞれ固定し、スチールフィラメント片15の周囲への飛散を確実に防止している。この結果、前記ガイド体46、閉止プレート48により、内部に断面矩形で下方に向かうに従い断面積が小となった通路を有するガイド筒49が形成される。なお、この発明においては、前記ガイド筒49の代わりに、内部に断面円形の通路が形成された円錐台状のガイド筒を設けるようにしてもよい。

【0031】

ここで、前述のようなガイド体46(ガイド筒49)が散布ローラ40と下側ゴムシート13との間に設置されているとき、スチールフィラメント片15の落下距離はスチールフィラメント片15の長さの 5〜20倍の範囲内とすることが好ましい。その理由は、 5倍未満であると、ガイド体46の上下方向長を充分に確保できないため、スチールフィラメント片15の均一化、ランダム化効果が弱く、一方、20倍を超えると、前記均一化、ランダム化効果が飽和し、装置が大型化するだけとなってしまうからである。

【0032】

また、下側ゴムシート13上のスチールフィラメント片15をさらに均一に、かつ、配向方向をランダムにするため、例えば、ガイド体46、閉止プレート48の内側面に直線状または曲線状に延びる複数の邪魔ロッド、邪魔板等を取付け、散布ローラ40から下側ゴムシート13に落下する途中のスチールフィラメント片15を邪魔ロッド等に衝突させ、さらに多くのスチールフィラメント片15を落下途中で跳ね回らせるようにしてもよい。さらに、この発明においては、前述のように一部のスチールフィラメント片15の配向方向を調節したり、スチールフィラメント片層16の目付を調節するために、前記ガイド筒49内に磁場あるいは電場を発生する発生手段を設置したり、複数のスリットが形成された調節板を設置することもできる。

【0033】

50は散布ローラ40より前方で固定フレーム22の上端に取り付けられた支持台であり、この支持台50には長尺で連続した前記上側ゴムシート14が多数回ロール状に巻取られた巻きロール51が回転可能に支持されている。そして、この巻きロール51から巻出された上側ゴムシート14は、巻きロール51の直下において固定フレーム22に回転可能に支持された複数のガイドローラ52によりガイドされながら、散布位置Pより前方に位置する供給位置D(下側ゴムシート13に対する上側ゴムシート14の供給位置)に上方から供給され、該供給位置Dにおいて下側ゴムシート13上に重ね合わされるが、このとき、前記スチールフィラメント片層16は下側、上側ゴムシート13、14間に介装される。

【0034】

前述した支持台50、巻きロール51、ガイドローラ52は全体として、下側ゴムシート13上に上側ゴムシート14を供給して重ね合わせ、これら下側、上側ゴムシート13、14間にスチールフィラメント片層16を介装する供給手段53を構成する。なお、この発明のおいては、メインコンベア23に下側、上側ゴムシートを供給する供給手段として、押出し機、カレンダーロール装置を用いてもよく、この場合には成形直後の温度の高い下側、上側ゴムシートがメインコンベア23に供給される。

【0035】

56は前記供給位置Dの直前に設置された圧着手段であり、この圧着手段56は上下に離れた2対の上、下ローラ57、58を有し、これら2対の上、下ローラ57、58は前後方向に所定距離離れて配置されている。前記2個の上ローラ57はいずれも両端部が固定フレーム22に回転可能に支持されるとともに、下側ゴムシート13に重ね合わされた上側ゴムシート14の上面に押圧状態で転がり接触し、一方、2個の下ローラ58はいずれも両端部が固定フレーム22にフリー回転可能に支持されるとともに、コンベアベルト25の搬送部25aの下面に押圧状態で転がり接触している。

【0036】

そして、前記上ローラ57には図示していない駆動機構から駆動力が付与されており、これにより、上ローラ57はコンベアベルト25の走行速度(上側ゴムシート14等の搬送速度)と周速が同一速度で駆動回転する。この結果、これら2対の上、下ローラ57、58間を、前記重ね合わされた直後のスチールフィラメント片層16、下側、上側ゴムシート13、14が通過すると、下側、上側ゴムシート13、14はスチールフィラメント片層16を間に介装した状態で互いに押付けられて圧着され、ゴム−スチールフィラメント複合体12が製造される。

【0037】

ここで、前記上、下ローラ57、58は50〜 100度Cの範囲内の温度まで加熱することが好ましい。その理由は、この温度範囲に上、下ローラ57、58を加熱すると、下側、上側ゴムシート13、14の加硫を進行させることなく、下側、上側ゴムシート13、14のゴムを可塑化させてスチールフィラメント片15間の間隙に流動侵入させ、各スチールフィラメント片15の外表面全域にゴムを密着させることができるからである。なお、この発明においては、圧着手段として、加熱媒体を供給、排出することにより膨張、収縮するブラダを用いてもよく、この場合には、該ブラダの膨張により下側、上側ゴムシート13、14同士を押し付けて圧着する。

【0038】

前記散布位置Pと供給位置Dとの間で下側ゴムシート13、スチールフィラメント片層16の直上には前記プーリ24に平行で外周に複数の突起61を有する回転可能な絡み合わせローラ62が配置され、一方、前記絡み合わせローラ62の直下には前記絡み合わせローラ62と平行でコンベアベルト25の搬送部25aの下面に転がり接触する支持ローラ63が設置され、この支持ローラ63は下側ゴムシート13を搬送部25aを介して下方から支持している。そして、これら絡み合わせローラ62、支持ローラ63の軸方向両端部は固定フレーム22に回転可能に支持されているが、絡み合わせローラ62には図示していない駆動機構から駆動力が付与されており、この結果、該絡み合わせローラ62は前記突起61の先端における周速がコンベアベルト25の走行速度と同一の速度で駆動回転する。

【0039】

そして、このように絡み合わせローラ62が回転すると、突起61の先端部はメインコンベア23により搬送されているスチールフィラメント片層16の一部を下側ゴムシート13側に押し込んで一部のスチールフィラメント片15を変形させ、一部のスチールフィラメント片15同士を部分的に絡み合わせる。この結果、下側ゴムシート13上でのスチールフィラメント片15の位置が安定し、この結果、前述のようにスチールフィラメント片15の摩擦係数が小さくても、下側ゴムシート13の両側端からスチールフィラメント片15が移動して落下する(滑り落ちる)事態を強力に抑制することができる。ここで、前記突起61の半径方向長さは 1〜 100mmの範囲内とすることが好ましい。

【0040】

66は散布位置Pと供給位置Dとの間、ここでは絡み合わせローラ62と供給位置Dとの間に設置された押し潰しローラであり、この押し潰しローラ66は前記絡み合わせローラ62に平行に延びるとともに、その軸方向両端部は固定フレーム22に回転可能に支持されている。そして、この押し潰しローラ66には前記駆動機構から駆動力が付与されており、この結果、該押し潰しローラ66はその外表面における周速がコンベアベルト25の走行速度と同一の速度で回転することができる。また、前記、前記押し潰しローラ66の外表面には、ローレット掛け、ショットブラスト加工等によるある程度の凹凸が形成され、これにより、押し潰しローラ66とスチールフィラメント片層16との間の摩擦係数が高くなり、これらの間の滑りが抑制される。

【0041】

一方、前記押し潰しローラ66の直下には該押し潰しローラ66に平行でコンベアベルト25の搬送部25aの下面に転がり接触する支持ローラ67が設置され、この支持ローラ67は下側ゴムシート13を搬送部25aを介して下方から支持するとともに、その軸方向両端部が固定フレーム22に回転可能に支持されている。そして、前記押し潰しローラ66は、下側ゴムシート13およびスチールフィラメント片層16が押し潰しローラ66と支持ローラ67との間を通過するとき、該スチールフィラメント片層16を下側ゴムシート13に押し付けて該スチールフィラメント片層16を厚さ方向に全体的に若干押し潰す。

【0042】

これにより、下側ゴムシート13上でのスチールフィラメント片15の位置がさらに安定し、この結果、前述のようにスチールフィラメント片15の摩擦係数が小さくても、下側ゴムシート13上でのスチールフィラメント片15の移動、特に、下側ゴムシート13の両側端からの落下を強力に抑制することができる。なお、この発明においては、絡み合わせローラ62を前述とは逆に押し潰しローラ66の前方に設置するようにしてもよい。

【0043】

次に、前記実施形態1の作用について説明する。

前述のようなゴム−スチールフィラメント複合体12を製造するには、まず、上側コンベア28にスチールフィラメント片15を次々と投入するが、この投入されたスチールフィラメント片15は搬送部31aの前方への走行により、該搬送部31aにより下方から支持されながら前方に搬送され、互いに逆方向に回転しているフィードローラ35、36間に供給される。このとき、メインコンベア23には下側ゴムシート13が後側から供給されるが、このようにメインコンベア23に供給された下側ゴムシート13は搬送部25aの前方への走行により、該搬送部25aにより下方から支持されながら前方に向かって搬送される。

【0044】

ここで、前述のようにフィードローラ35、36間に供給されたスチールフィラメント片15は、これらフィードローラ35、36間を通過して散布ローラ40に供給されるが、このとき、これらフィードローラ35、36により単位時間当たりのスチールフィラメント片15の供給量が所定値に調整される。このようにスチールフィラメント片15が散布ローラ40が供給されると、該スチールフィラメント片15はフィードローラ35、36の外周より高速で移動している散布ローラ40の突起42により下方に向かって叩き落とされ、下側ゴムシート13上、ここでは散布位置Pに若干広がりながら落下して、均一に、かつ、ランダムな配向で散布される。このようにスチールフィラメント片15の下側ゴムシート13上への散布を、下側ゴムシート13の上方からスチールフィラメント片15を落下させることで行うようにすれば、スチールフィラメント片15を容易かつ確実に下側ゴムシート13上に散布することができる。

【0045】

この落下途中においてスチールフィラメント片15はガイド体46によりガイドされ、スチールフィラメント片15の両側方への飛散が効果的に防止される。また、一部のスチールフィラメント片15は前述の落下途中においてガイド体46に衝突するが、この衝突によりスチールフィラメント片15は跳ね回ってランダムに姿勢が変化し、この結果、下側ゴムシート13上のスチールフィラメント片15は分布がさらに均一になるとともに、配向方向もさらにランダムとなる。そして、前述のようなスチールフィラメント片15の散布および下側ゴムシート13の搬送は継続して行われるため、下側ゴムシート13上には該下側ゴムシート13の長手方向に延びる多数本のスチールフィラメント片15から構成されたスチールフィラメント片層16が成形される。

【0046】

その後、前述したスチールフィラメント片層16はコンベアベルト25の走行により下側ゴムシート13と共に前方に向かって搬送され、絡み合わせローラ62、支持ローラ63間を通過するが、このとき、絡み合わせローラ62の突起61の先端部がスチールフィラメント片層16の一部を下側ゴムシート13側に押し込んで一部のスチールフィラメント片15を変形させ、一部のスチールフィラメント片15同士を部分的に絡み合わせて下側ゴムシート13上でのスチールフィラメント片15の位置を安定させる。

【0047】

次に、下側ゴムシート13、スチールフィラメント片層16はコンベアベルト25により搬送されて押し潰しローラ66、支持ローラ67に供給されるが、これら押し潰しローラ66、支持ローラ67間を前記下側ゴムシート13、スチールフィラメント片層16が通過する際、押し潰しローラ66はスチールフィラメント片層16を下側ゴムシート13に押し付けて該スチールフィラメント片層16を厚さ方向に全体的に若干押し潰し下側ゴムシート13上でのスチールフィラメント片15の位置をさらに安定させる。

【0048】

その後、前記下側ゴムシート13、スチールフィラメント片層16がコンベアベルト25により供給位置Dまで搬送されると、供給手段53の巻きロール51から巻出された上側ゴムシート14が上方から下側ゴムシート13上に供給されて重ね合わされ、これにより、スチールフィラメント片層16が下側、上側ゴムシート13、14間に介装される。その後、このような下側、上側ゴムシート13、14、スチールフィラメント片層16はコンベアベルト25により上、下ローラ57、58に供給されるが、これら上、下ローラ57、58間を前記下側、上側ゴムシート13、14、スチールフィラメント片層16が通過する際、下側、上側ゴムシート13、14は、間にスチールフィラメント片層16が介装された状態で互いに押付けられて圧着され、ゴム−スチールフィラメント複合体12が製造される。

【0049】

このとき、上、下ローラ57、58は前述の温度範囲に加熱されているので、下側、上側ゴムシート13、14のゴムは可塑化してスチールフィラメント片15間の間隙に流動侵入し、各スチールフィラメント片15の外表面全域にゴムが密着する。このようにして製造されたゴム−スチールフィラメント複合体12は加硫されるとともに、所定長さに切断され、前述のような用途に用いられる。

【産業上の利用可能性】

【0050】

この発明は、ゴムシート間にスチールフィラメント片層が介装された複合体の産業分野に適用できる。

【符号の説明】

【0051】

12…ゴム−スチールフィラメント複合体

13…下側ゴムシート 14…上側ゴムシート

15…スチールフィラメント片 16…スチールフィラメント片層

40…散布ローラ 42…突起

43…散布手段 46…ガイド体

53…供給手段 56…圧着手段

61…突起 62…絡み合わせローラ

66…押し潰しローラ D…供給位置

P…散布位置

【技術分野】

【0001】

この発明は、ゴムシート間にスチールフィラメント片層が介装された複合体の製造方法および装置に関する。

【背景技術】

【0002】

従来、一対のゴムシート間に、フィラメント繊維、例えばスチールワイヤからなる不織布を介装したゴム−フィラメント繊維複合体が、以下の特許文献1において提案されており、このようなゴム−フィラメント繊維複合体は、例えばタイヤのビード部からベルト部下位に至るカーカス層の半径方向内側に配置することで、タイヤの縦バネを維持しつつねじり剛性を高めるために用いることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−263106号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような従来のゴム−フィラメント繊維複合体は、スチールワイヤからなる不織布を用いているため、スチールワイヤ同士が強力に絡み合っており、この結果、該ゴム−フィラメント繊維複合体に繰り返し応力が作用すると、スチールワイヤが摩耗等により容易に破断して補強効果が低下することがあった。このため、本発明者は一対のゴムシート間に、殆ど絡み合っていない多数本のスチールフィラメントから構成したスチールフィラメント片層を介装したゴム−スチールフィラメント複合体を新たに案出した。

【0005】

ここで、前述したゴム−フィラメント繊維複合体は、例えば、一対のローラ間に、フィラメント繊維不織布および一対のゴムシートをそれぞれ別角度から供給して通過させることで製造することが多いが、このような製造方法をそのまま前記ゴム−スチールフィラメント複合体の製造に適用し、ローラ間を通過する直前のゴムシート間に形成された上方に向かって拡開する隙間にスチールフィラメント片を上方から次々に投入すると、ある程度の量のスチールフィラメント片がローラの軸線とほぼ平行に姿勢を変更しながら隙間の最深部まで滑り落ちて、スチールフィラメント片の配向方向に偏りが生じたり、また、前述したスチールフィラメント片の隙間最深部への滑り落ちの状態が時々刻々変化してスチールフィラメント片の分布が不均一となってしまうという課題がある。

【0006】

この発明は、スチールフィラメント片が均一に分布するとともにランダムに配向したゴム−スチールフィラメント複合体を容易かつ安価に製造することができる製造方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

このような目的は、第1に、長手方向に延びる下側ゴムシート上に所定長に切断された多数本のスチールフィラメント片を散布してスチールフィラメント片層を成形する工程と、前記下側ゴムシート上に上側ゴムシートを供給して重ね合わせ、これら下側、上側ゴムシート間に前記スチールフィラメント片層を介装する工程と、前記下側、上側ゴムシート同士を押付けて圧着する工程とを備えたゴム−スチールフィラメント複合体の製造方法により、達成することができる。

【0008】

第2に、長手方向に延びる下側ゴムシート上に所定長に切断された多数本のスチールフィラメント片を散布してスチールフィラメント片層を成形する散布手段と、前記下側ゴムシート上に上側ゴムシートを供給して重ね合わせ、これら下側、上側ゴムシート間にスチールフィラメント片層を介装する供給手段と、前記下側、上側ゴムシート同士を押付けて圧着する圧着手段とを備えたゴム−スチールフィラメント複合体の製造装置により、達成することができる。

【発明の効果】

【0009】

この発明においては、下側ゴムシート上に多数本のスチールフィラメント片を予め散布して(ばらまいて)スチールフィラメント片層を成形するようにしたので、散布後のスチールフィラメント片は倒伏した状態で平坦な下側ゴムシートにより下方から支持され、この結果、スチールフィラメント片の配向方向を容易にランダムとすることができるとともに、その分布を容易に均一とすることができる。また、スチールフィラメント片の散布、上側ゴムシートの供給および圧着を行うだけでゴム−スチールフィラメント複合体を製造することができ、装置の製作費を安価とすることもできる。

【0010】

また、請求項2に記載のように構成すれば、スチールフィラメント片を容易かつ確実に下側ゴムシート上に散布することができる。さらに、請求項4に記載のように構成すれば、スチールフィラメント片を分離させながら効率よく下側ゴムシート上に均一に散布することができる。また、請求項5に記載のように構成すれば、スチールフィラメント片の両側方への飛散を防止しながら、スチールフィラメント片を下側ゴムシート上にさらに均一でランダムに散布することができる。さらに、請求項6、7に記載のように構成すれば、下側ゴムシート上でのスチールフィラメント片の位置が安定し、下側ゴムシート上での滑り移動、特に両側端からの落下を強力に抑制することができる。

【図面の簡単な説明】

【0011】

【図1】この発明の実施形態1を示す一部破断正面図である。

【図2】図1のI−I矢視断面図である。

【図3】ゴム−スチールフィラメント複合体を示す一部破断斜視図である。

【発明を実施するための形態】

【0012】

以下、この発明の実施形態1を図面に基づいて説明する。

図1、2、3において、11は連続した帯状のゴム−スチールフィラメント複合体12を製造する製造装置であり、前記ゴム−スチールフィラメント複合体12は未加硫ゴムからなる連続帯状の長手方向に延びる下側ゴムシート13と、前記下側ゴムシート13と同一幅で該下側ゴムシート13上に重ね合わされて圧着された未加硫ゴムからなる連続帯状の上側ゴムシート14と、前記下側ゴムシート13と上側ゴムシート14との間に介装され予め所定長に切断された多数本のスチールフィラメント片15からなるスチールフィラメント片層16とから構成され、前記スチールフィラメント片層16は下側、上側ゴムシート13、14とほぼ同一幅で、これら下側、上側ゴムシート13、14の長手方向に延びている。そして、この実施形態においては、前記下側、上側ゴムシート13、14として常温まで温度の低下したゴムシートを使用している。

【0013】

ここで、前記下側、上側ゴムシート13、14は、例えば、スチレンブタジエンゴム(SBR)、アクリロニトリルブタジエンゴム(NBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、クロロプレンゴム(CR)等からなり、その厚さは 0.3〜 1.0mmの範囲内が好ましい。その理由は、前記下側、上側ゴムシート13、14の厚さが 0.3mm未満であると、加硫によって前記スチールフィラメント片15の一部がゴム−スチールフィラメント複合体12の外表面から突出するおそれがあり、一方、 1.0mmを超えると、ゴムゲージが厚くなって複合体の強度が低下してしまうことがあるからである。

【0014】

一方、前記スチールフィラメント片層16は多数本のスチールフィラメント片15が複数箇所で交差しながら実質上均一に分布することで層状となっているが、このスチールフィラメント片層16のスチールフィラメント片15は、不織布のように互いに複雑に絡み合ったものではなく、直線状に延びているので、単に上下に重なり合うだけで殆ど絡み合っていない。なお、この発明においては、前記スチールフィラメント片15は弧状、S字状等の曲線状に延びていてもよい。また、これらスチールフィラメント片15の配向はランダム(延在方向は無秩序)であり、しかも、下側ゴムシート13で倒伏し、その上面に平行に延びている。

【0015】

この結果、前記ゴム−スチールフィラメント複合体12はいずれの方向においても強度がほぼ同一となり、しかも、これらゴム−スチールフィラメント複合体12を切断して使用した場合も、ゴム−スチールフィラメント複合体12の切断端においては極めて断面積の小さいスチールフィラメント片15の切断面が多数露出しているだけであるため、亀裂発生の核となることもない。さらに、スチールフィラメント片層16の厚さを調節することで、ゴム−スチールフィラメント複合体12の強度を容易に調節することができる。

【0016】

このようなことから加硫後のゴム−スチールフィラメント複合体12は、空気入りタイヤを構成するベルト層、カーカス層、ワイヤーチェーファーや、コンベアベルト、クローラ車両用のゴムクローラ等に好適である。なお、この発明においては、一部のスチールフィラメント片15の配向を調節、例えばスチールフィラメント片層16の幅方向あるいは長手方向に延びるスチールフィラメント片15の割合を増加させるようにしてもよい。ここで、切断後のスチールフィラメント片15としては、その長さ(所定長)が10〜 100mm、好ましくは30〜60mmの範囲内のものが用いられる。

【0017】

また、前記スチールフィラメント片15は直径が 0.1〜 0.5mmの範囲内のものが用いられ、下側、上側ゴムシート13、14との接着性を向上させるため、外表面にブラスメッキ、ブロンズメッキ、銅メッキ、亜鉛メッキ等が施されている。このようにスチールフィラメント片15の外表面にメッキが施されていると、該スチールフィラメント片15は外表面における摩擦係数が非常に小さな値となり、容易に滑って流動することができる。また、前述のような用途にゴム−スチールフィラメント複合体12を用いる場合には、強度、剛性等の観点からスチールフィラメント片層16の目付(1m2当たりの質量)は 100〜1000g、好ましくは 300〜 800gの範囲内とする。そして、スチールフィラメント片層16を構成するスチールフィラメント片15の長さおよび直径は同一であってもよいが、前記範囲内の長さ、直径のものが複数種類混在していてもよい。また、前記スチールフィラメント片15は通常、断面が円形であるが、楕円、三角形等の多角形のものを用いてもよい。

【0018】

前記製造装置11は床面21上に固定された前後方向に延びる固定フレーム22を有し、この固定フレーム22の下部には前後方向に延びるメインコンベア23が取り付けられている。このメインコンベア23は固定フレーム22の前、後端にそれぞれ回転可能に支持された一対のプーリ24と、これらプーリ24間に掛け渡された前後方向に延びるコンベアベルト25とを有し、前記プーリ24のうち、いずれか一方のプーリ24には図示していないモータ等の駆動機構から駆動力が付与される。この結果、前記コンベアベルト25の上側に位置する搬送部25aは前方に向かって走行することができる。そして、この搬送部25aが前方に走行しているとき、該搬送部25a上に図示していない供給手段によって後側から下側ゴムシート13が供給されると、該下側ゴムシート13は搬送部25aにより下方から支持されながら前方に向かって搬送される。

【0019】

前記固定フレーム22の後端部でその上端部には前後方向に延びる水平な上側コンベア28が取り付けられ、この上側コンベア28の前端はメインコンベア23の後端部の直上に位置している。前記上側コンベア28は前後方向に延びるコンベアフレーム29と、該コンベアフレーム29の前後端にそれぞれ回転可能に支持された一対のプーリ30と、これらプーリ30間に掛け渡されコンベアフレーム29に平行に延びるコンベアベルト31とを有し、前記プーリ30のうち、いずれか一方のプーリ30には図示していないモータ等の駆動機構から駆動力が付与される。

【0020】

これにより、前記コンベアベルト31の上側に位置する搬送部31aは前方に向かって走行することができる。そして、前記搬送部31aが前方に走行しているとき、スチールフィラメント片15が上側コンベア28に投入されると、該スチールフィラメント片15はコンベアベルト31の搬送部31aによって前方に搬送される。ここで、前記上側コンベア28に対するスチールフィラメント片15の投入は、作業能率向上のため、互いに絡み合っていない多数本のスチールフィラメント片15の束を次々と投入することが好ましいが、この発明においては、どのような状態、例えばばらばらになったスチールフィラメント片15を次々に投入するようにしてもよい。

【0021】

34は上側コンベア28の直前で固定フレーム22の上端に固定された一対の支持プレートであり、これらの支持プレート34には上下に離れた一対のフィードローラ35、36の両端部が回転可能に支持され、これらフィードローラ35、36は前記駆動機構から駆動力を受けて水平な軸線回りに前記コンベアベルト31の走行速度と実質上同一の周速で逆方向に回転する。

【0022】

この結果、前記上側コンベア28によってフィードローラ35、36に送り込まれたスチールフィラメント片15は、これらフィードローラ35、36間を通過して前方に供給されるが、このとき、これらフィードローラ35、36により単位時間当たりのスチールフィラメント片15の供給量が所定値に調整される。ここで、前記フィードローラ35、36の外周には多数の突起37、38が形成されており、この結果、スチールフィラメント片15はこれら突起37、38に引っ掛けられ確実に前方に供給される。

【0023】

40は前記フィードローラ35、36の直前に配置され、軸線が前記フィードローラ35、36の軸線と平行な散布ローラであり、この散布ローラ40は前記メインコンベア23に支持された下側ゴムシート13の上方に設置されるとともに、その両端部は固定フレーム22の上端に取り付けられた軸受41に回転可能に支持されている。そして、この散布ローラ40は図示していない駆動機構から駆動力を受けて水平な軸線回りに前記フィードローラ35、36の周速より高速、例えば10倍以上の周速で回転するが、このときの散布ローラ40の回転方向は後端が下方に向かう方向、図1においては反時計回りの方向である。

【0024】

ここで、前記散布ローラ40の外周には半径方向長さ(高さ)が 1〜10mmの範囲内である多数の突起42が形成されており、この結果、前述のようにフィードローラ35、36を通過して散布ローラ40に供給されたスチールフィラメント片15は散布ローラ40の突起42により各別に分離されながら下方に叩き落とされて、下側ゴムシート13の上方から該下側ゴムシート13に向かって若干広がりながら落下する。

【0025】

このように散布ローラ40から落下したスチールフィラメント片15は、下側ゴムシート13に対するスチールフィラメント片15の散布位置Pにおいて、下側ゴムシート13上に散布される(ばらまかれる)。そして、前述のようなスチールフィラメント片15の散布および下側ゴムシート13の搬送は継続して行われるため、下側ゴムシート13上には多数本のスチールフィラメント片15から構成され、該下側ゴムシート13の長手方向に延びるスチールフィラメント片層16が成形される。

【0026】

このように下側ゴムシート13上に多数本のスチールフィラメント片15を予め散布してスチールフィラメント片層16を成形するようにしたので、散布後のスチールフィラメント片15は倒伏した状態で平坦な下側ゴムシート13により下方から支持され、この結果、スチールフィラメント片15の配向方向(延在方向)を容易にランダムとすることができるとともに、その分布を容易に均一とすることができる。また、スチールフィラメント片15の散布、上側ゴムシート14の供給および圧着を行うだけでゴム−スチールフィラメント複合体12を製造することができ、装置の製作費を安価とすることもできる。

【0027】

ここで、前述のように下側ゴムシート13の上方に多数の突起42が外周に形成された散布ローラ40を設置し、該散布ローラ40に供給されたスチールフィラメント片15を前記突起42により下側ゴムシート13に向かって叩き落とすようにすれば、スチールフィラメント片15を効率よく下側ゴムシート13上に均一に散布することができる。このとき、前述したフィードローラ35、36による単位時間当たりのスチールフィラメント片15の供給量(コンベアベルト31の走行速度)と、メインコンベア23におけるコンベアベルト25の走行速度との比を変化させれば、成形されるスチールフィラメント片層16の目付を容易に調節することができる。前述した上側コンベア28、フィードローラ35、36、散布ローラ40は全体として、下側ゴムシート13上に多数本のスチールフィラメント片15を散布してスチールフィラメント片層16を成形する散布手段43を構成する。

【0028】

なお、この発明においては、前記散布手段を、例えば、下側ゴムシート13の直上に設置され多量のスチールフィラメント片15を収納するホッパーと、該ホッパーの下端開口に設置され、スチールフィラメント片15が通過する狭い隙間を形成しながら定速回転する一対の平行なフィードローラとから構成してもよく、下側ゴムシート13上にスチールフィラメント片15を定量散布できるものであれば、散布手段はどのような構成のものでもよい。また、この発明においては、下側ゴムシート13を支持台上に載置して静止させる一方、下側ゴムシート13の上方に設置された散布手段を下側ゴムシート13の長手方向に移動させながら、下側ゴムシート13上に該散布手段からスチールフィラメント片15を散布するようにしてもよい。

【0029】

46は散布ローラ40と下側ゴムシート13との間に設置された一対の矩形板状を呈するガイド体であり、これらのガイド体46は固定フレーム22に取付けプレート47を介して取り付けられ、下側ゴムシート13の幅方向中央より幅方向両外側に該幅方向中央から等距離離れてそれぞれ配置されている。ここで、前記ガイド体46は下方に向かうに従い互いに接近するよう傾斜しており、これらの下端における幅方向距離は下側ゴムシート13の幅より僅かに狭くなっている。この結果、前記散布ローラ40により叩き落とされたスチールフィラメント片15は前記ガイド体46によりガイドされながら下側ゴムシート13上に供給され、スチールフィラメント片15の両側方への飛散が効果的に防止される。

【0030】

また、一部のスチールフィラメント片15は落下中にガイド体46に衝突するが、この衝突によりスチールフィラメント片15は跳ね回ってランダムに姿勢が変化し、この結果、スチールフィラメント片15は下側ゴムシート13上に、さらに均一に、かつ、配向方向がランダムに散布される。また、この実施形態においては、前記ガイド体46間に形成された空間の前、後側を閉止する閉止プレート48をガイド体46の前後端にそれぞれ固定し、スチールフィラメント片15の周囲への飛散を確実に防止している。この結果、前記ガイド体46、閉止プレート48により、内部に断面矩形で下方に向かうに従い断面積が小となった通路を有するガイド筒49が形成される。なお、この発明においては、前記ガイド筒49の代わりに、内部に断面円形の通路が形成された円錐台状のガイド筒を設けるようにしてもよい。

【0031】

ここで、前述のようなガイド体46(ガイド筒49)が散布ローラ40と下側ゴムシート13との間に設置されているとき、スチールフィラメント片15の落下距離はスチールフィラメント片15の長さの 5〜20倍の範囲内とすることが好ましい。その理由は、 5倍未満であると、ガイド体46の上下方向長を充分に確保できないため、スチールフィラメント片15の均一化、ランダム化効果が弱く、一方、20倍を超えると、前記均一化、ランダム化効果が飽和し、装置が大型化するだけとなってしまうからである。

【0032】

また、下側ゴムシート13上のスチールフィラメント片15をさらに均一に、かつ、配向方向をランダムにするため、例えば、ガイド体46、閉止プレート48の内側面に直線状または曲線状に延びる複数の邪魔ロッド、邪魔板等を取付け、散布ローラ40から下側ゴムシート13に落下する途中のスチールフィラメント片15を邪魔ロッド等に衝突させ、さらに多くのスチールフィラメント片15を落下途中で跳ね回らせるようにしてもよい。さらに、この発明においては、前述のように一部のスチールフィラメント片15の配向方向を調節したり、スチールフィラメント片層16の目付を調節するために、前記ガイド筒49内に磁場あるいは電場を発生する発生手段を設置したり、複数のスリットが形成された調節板を設置することもできる。

【0033】

50は散布ローラ40より前方で固定フレーム22の上端に取り付けられた支持台であり、この支持台50には長尺で連続した前記上側ゴムシート14が多数回ロール状に巻取られた巻きロール51が回転可能に支持されている。そして、この巻きロール51から巻出された上側ゴムシート14は、巻きロール51の直下において固定フレーム22に回転可能に支持された複数のガイドローラ52によりガイドされながら、散布位置Pより前方に位置する供給位置D(下側ゴムシート13に対する上側ゴムシート14の供給位置)に上方から供給され、該供給位置Dにおいて下側ゴムシート13上に重ね合わされるが、このとき、前記スチールフィラメント片層16は下側、上側ゴムシート13、14間に介装される。

【0034】

前述した支持台50、巻きロール51、ガイドローラ52は全体として、下側ゴムシート13上に上側ゴムシート14を供給して重ね合わせ、これら下側、上側ゴムシート13、14間にスチールフィラメント片層16を介装する供給手段53を構成する。なお、この発明のおいては、メインコンベア23に下側、上側ゴムシートを供給する供給手段として、押出し機、カレンダーロール装置を用いてもよく、この場合には成形直後の温度の高い下側、上側ゴムシートがメインコンベア23に供給される。

【0035】

56は前記供給位置Dの直前に設置された圧着手段であり、この圧着手段56は上下に離れた2対の上、下ローラ57、58を有し、これら2対の上、下ローラ57、58は前後方向に所定距離離れて配置されている。前記2個の上ローラ57はいずれも両端部が固定フレーム22に回転可能に支持されるとともに、下側ゴムシート13に重ね合わされた上側ゴムシート14の上面に押圧状態で転がり接触し、一方、2個の下ローラ58はいずれも両端部が固定フレーム22にフリー回転可能に支持されるとともに、コンベアベルト25の搬送部25aの下面に押圧状態で転がり接触している。

【0036】

そして、前記上ローラ57には図示していない駆動機構から駆動力が付与されており、これにより、上ローラ57はコンベアベルト25の走行速度(上側ゴムシート14等の搬送速度)と周速が同一速度で駆動回転する。この結果、これら2対の上、下ローラ57、58間を、前記重ね合わされた直後のスチールフィラメント片層16、下側、上側ゴムシート13、14が通過すると、下側、上側ゴムシート13、14はスチールフィラメント片層16を間に介装した状態で互いに押付けられて圧着され、ゴム−スチールフィラメント複合体12が製造される。

【0037】

ここで、前記上、下ローラ57、58は50〜 100度Cの範囲内の温度まで加熱することが好ましい。その理由は、この温度範囲に上、下ローラ57、58を加熱すると、下側、上側ゴムシート13、14の加硫を進行させることなく、下側、上側ゴムシート13、14のゴムを可塑化させてスチールフィラメント片15間の間隙に流動侵入させ、各スチールフィラメント片15の外表面全域にゴムを密着させることができるからである。なお、この発明においては、圧着手段として、加熱媒体を供給、排出することにより膨張、収縮するブラダを用いてもよく、この場合には、該ブラダの膨張により下側、上側ゴムシート13、14同士を押し付けて圧着する。

【0038】

前記散布位置Pと供給位置Dとの間で下側ゴムシート13、スチールフィラメント片層16の直上には前記プーリ24に平行で外周に複数の突起61を有する回転可能な絡み合わせローラ62が配置され、一方、前記絡み合わせローラ62の直下には前記絡み合わせローラ62と平行でコンベアベルト25の搬送部25aの下面に転がり接触する支持ローラ63が設置され、この支持ローラ63は下側ゴムシート13を搬送部25aを介して下方から支持している。そして、これら絡み合わせローラ62、支持ローラ63の軸方向両端部は固定フレーム22に回転可能に支持されているが、絡み合わせローラ62には図示していない駆動機構から駆動力が付与されており、この結果、該絡み合わせローラ62は前記突起61の先端における周速がコンベアベルト25の走行速度と同一の速度で駆動回転する。

【0039】

そして、このように絡み合わせローラ62が回転すると、突起61の先端部はメインコンベア23により搬送されているスチールフィラメント片層16の一部を下側ゴムシート13側に押し込んで一部のスチールフィラメント片15を変形させ、一部のスチールフィラメント片15同士を部分的に絡み合わせる。この結果、下側ゴムシート13上でのスチールフィラメント片15の位置が安定し、この結果、前述のようにスチールフィラメント片15の摩擦係数が小さくても、下側ゴムシート13の両側端からスチールフィラメント片15が移動して落下する(滑り落ちる)事態を強力に抑制することができる。ここで、前記突起61の半径方向長さは 1〜 100mmの範囲内とすることが好ましい。

【0040】

66は散布位置Pと供給位置Dとの間、ここでは絡み合わせローラ62と供給位置Dとの間に設置された押し潰しローラであり、この押し潰しローラ66は前記絡み合わせローラ62に平行に延びるとともに、その軸方向両端部は固定フレーム22に回転可能に支持されている。そして、この押し潰しローラ66には前記駆動機構から駆動力が付与されており、この結果、該押し潰しローラ66はその外表面における周速がコンベアベルト25の走行速度と同一の速度で回転することができる。また、前記、前記押し潰しローラ66の外表面には、ローレット掛け、ショットブラスト加工等によるある程度の凹凸が形成され、これにより、押し潰しローラ66とスチールフィラメント片層16との間の摩擦係数が高くなり、これらの間の滑りが抑制される。

【0041】

一方、前記押し潰しローラ66の直下には該押し潰しローラ66に平行でコンベアベルト25の搬送部25aの下面に転がり接触する支持ローラ67が設置され、この支持ローラ67は下側ゴムシート13を搬送部25aを介して下方から支持するとともに、その軸方向両端部が固定フレーム22に回転可能に支持されている。そして、前記押し潰しローラ66は、下側ゴムシート13およびスチールフィラメント片層16が押し潰しローラ66と支持ローラ67との間を通過するとき、該スチールフィラメント片層16を下側ゴムシート13に押し付けて該スチールフィラメント片層16を厚さ方向に全体的に若干押し潰す。

【0042】

これにより、下側ゴムシート13上でのスチールフィラメント片15の位置がさらに安定し、この結果、前述のようにスチールフィラメント片15の摩擦係数が小さくても、下側ゴムシート13上でのスチールフィラメント片15の移動、特に、下側ゴムシート13の両側端からの落下を強力に抑制することができる。なお、この発明においては、絡み合わせローラ62を前述とは逆に押し潰しローラ66の前方に設置するようにしてもよい。

【0043】

次に、前記実施形態1の作用について説明する。

前述のようなゴム−スチールフィラメント複合体12を製造するには、まず、上側コンベア28にスチールフィラメント片15を次々と投入するが、この投入されたスチールフィラメント片15は搬送部31aの前方への走行により、該搬送部31aにより下方から支持されながら前方に搬送され、互いに逆方向に回転しているフィードローラ35、36間に供給される。このとき、メインコンベア23には下側ゴムシート13が後側から供給されるが、このようにメインコンベア23に供給された下側ゴムシート13は搬送部25aの前方への走行により、該搬送部25aにより下方から支持されながら前方に向かって搬送される。

【0044】

ここで、前述のようにフィードローラ35、36間に供給されたスチールフィラメント片15は、これらフィードローラ35、36間を通過して散布ローラ40に供給されるが、このとき、これらフィードローラ35、36により単位時間当たりのスチールフィラメント片15の供給量が所定値に調整される。このようにスチールフィラメント片15が散布ローラ40が供給されると、該スチールフィラメント片15はフィードローラ35、36の外周より高速で移動している散布ローラ40の突起42により下方に向かって叩き落とされ、下側ゴムシート13上、ここでは散布位置Pに若干広がりながら落下して、均一に、かつ、ランダムな配向で散布される。このようにスチールフィラメント片15の下側ゴムシート13上への散布を、下側ゴムシート13の上方からスチールフィラメント片15を落下させることで行うようにすれば、スチールフィラメント片15を容易かつ確実に下側ゴムシート13上に散布することができる。

【0045】

この落下途中においてスチールフィラメント片15はガイド体46によりガイドされ、スチールフィラメント片15の両側方への飛散が効果的に防止される。また、一部のスチールフィラメント片15は前述の落下途中においてガイド体46に衝突するが、この衝突によりスチールフィラメント片15は跳ね回ってランダムに姿勢が変化し、この結果、下側ゴムシート13上のスチールフィラメント片15は分布がさらに均一になるとともに、配向方向もさらにランダムとなる。そして、前述のようなスチールフィラメント片15の散布および下側ゴムシート13の搬送は継続して行われるため、下側ゴムシート13上には該下側ゴムシート13の長手方向に延びる多数本のスチールフィラメント片15から構成されたスチールフィラメント片層16が成形される。

【0046】

その後、前述したスチールフィラメント片層16はコンベアベルト25の走行により下側ゴムシート13と共に前方に向かって搬送され、絡み合わせローラ62、支持ローラ63間を通過するが、このとき、絡み合わせローラ62の突起61の先端部がスチールフィラメント片層16の一部を下側ゴムシート13側に押し込んで一部のスチールフィラメント片15を変形させ、一部のスチールフィラメント片15同士を部分的に絡み合わせて下側ゴムシート13上でのスチールフィラメント片15の位置を安定させる。

【0047】

次に、下側ゴムシート13、スチールフィラメント片層16はコンベアベルト25により搬送されて押し潰しローラ66、支持ローラ67に供給されるが、これら押し潰しローラ66、支持ローラ67間を前記下側ゴムシート13、スチールフィラメント片層16が通過する際、押し潰しローラ66はスチールフィラメント片層16を下側ゴムシート13に押し付けて該スチールフィラメント片層16を厚さ方向に全体的に若干押し潰し下側ゴムシート13上でのスチールフィラメント片15の位置をさらに安定させる。

【0048】

その後、前記下側ゴムシート13、スチールフィラメント片層16がコンベアベルト25により供給位置Dまで搬送されると、供給手段53の巻きロール51から巻出された上側ゴムシート14が上方から下側ゴムシート13上に供給されて重ね合わされ、これにより、スチールフィラメント片層16が下側、上側ゴムシート13、14間に介装される。その後、このような下側、上側ゴムシート13、14、スチールフィラメント片層16はコンベアベルト25により上、下ローラ57、58に供給されるが、これら上、下ローラ57、58間を前記下側、上側ゴムシート13、14、スチールフィラメント片層16が通過する際、下側、上側ゴムシート13、14は、間にスチールフィラメント片層16が介装された状態で互いに押付けられて圧着され、ゴム−スチールフィラメント複合体12が製造される。

【0049】

このとき、上、下ローラ57、58は前述の温度範囲に加熱されているので、下側、上側ゴムシート13、14のゴムは可塑化してスチールフィラメント片15間の間隙に流動侵入し、各スチールフィラメント片15の外表面全域にゴムが密着する。このようにして製造されたゴム−スチールフィラメント複合体12は加硫されるとともに、所定長さに切断され、前述のような用途に用いられる。

【産業上の利用可能性】

【0050】

この発明は、ゴムシート間にスチールフィラメント片層が介装された複合体の産業分野に適用できる。

【符号の説明】

【0051】

12…ゴム−スチールフィラメント複合体

13…下側ゴムシート 14…上側ゴムシート

15…スチールフィラメント片 16…スチールフィラメント片層

40…散布ローラ 42…突起

43…散布手段 46…ガイド体

53…供給手段 56…圧着手段

61…突起 62…絡み合わせローラ

66…押し潰しローラ D…供給位置

P…散布位置

【特許請求の範囲】

【請求項1】

長手方向に延びる下側ゴムシート上に所定長に切断された多数本のスチールフィラメント片を散布してスチールフィラメント片層を成形する工程と、前記下側ゴムシート上に上側ゴムシートを供給して重ね合わせ、これら下側、上側ゴムシート間に前記スチールフィラメント片層を介装する工程と、前記下側、上側ゴムシート同士を押付けて圧着する工程とを備えたことを特徴とするゴム−スチールフィラメント複合体の製造方法。

【請求項2】

前記スチールフィラメント片の下側ゴムシート上への散布は、スチールフィラメント片を下側ゴムシートの上方から落下させることで行うようにした請求項1記載のゴム−スチールフィラメント複合体の製造方法。

【請求項3】

長手方向に延びる下側ゴムシート上に所定長に切断された多数本のスチールフィラメント片を散布してスチールフィラメント片層を成形する散布手段と、前記下側ゴムシート上に上側ゴムシートを供給して重ね合わせ、これら下側、上側ゴムシート間にスチールフィラメント片層を介装する供給手段と、前記下側、上側ゴムシート同士を押付けて圧着する圧着手段とを備えたことを特徴とするゴム−スチールフィラメント複合体の製造装置。

【請求項4】

前記散布手段は、下側ゴムシートの上方に設置され、外周に多数の突起が形成された回転する散布ローラを有し、該散布ローラに供給されたスチールフィラメント片を前記突起により下側ゴムシートに向かって叩き落とすようにした請求項3記載のゴム−スチールフィラメント複合体の製造装置。

【請求項5】

前記散布ローラと下側ゴムシートとの間で下側ゴムシートの幅方向中央より幅方向両外側に下方に向かうに従い互いに接近した一対のガイド体を設置し、散布ローラにより叩き落とされたスチールフィラメント片を前記ガイド体によりガイドしながら下側ゴムシート上に供給するようにした請求項4記載のゴム−スチールフィラメント複合体の製造装置。

【請求項6】

前記下側ゴムシートに対するスチールフィラメント片の散布位置と下側ゴムシートに対する上側ゴムシートの供給位置との間に、外周に複数の突起を有する回転可能な絡み合わせローラを配置し、該絡み合わせローラの突起によりスチールフィラメント片層の一部を下側ゴムシート側に押し込んで一部のスチールフィラメント片同士を絡み合わせるようにした請求項3〜5のいずれかに記載のゴム−スチールフィラメント複合体の製造装置。

【請求項7】

前記下側ゴムシートに対するスチールフィラメント片の散布位置と下側ゴムシートに対する上側ゴムシートの供給位置との間に、回転可能な押し潰しローラを配置し、該押し潰しローラによりスチールフィラメント片層を下側ゴムシートに押し付けて全体的に押し潰すようにした請求項3〜5のいずれかに記載のゴム−スチールフィラメント複合体の製造装置。

【請求項1】

長手方向に延びる下側ゴムシート上に所定長に切断された多数本のスチールフィラメント片を散布してスチールフィラメント片層を成形する工程と、前記下側ゴムシート上に上側ゴムシートを供給して重ね合わせ、これら下側、上側ゴムシート間に前記スチールフィラメント片層を介装する工程と、前記下側、上側ゴムシート同士を押付けて圧着する工程とを備えたことを特徴とするゴム−スチールフィラメント複合体の製造方法。

【請求項2】

前記スチールフィラメント片の下側ゴムシート上への散布は、スチールフィラメント片を下側ゴムシートの上方から落下させることで行うようにした請求項1記載のゴム−スチールフィラメント複合体の製造方法。

【請求項3】

長手方向に延びる下側ゴムシート上に所定長に切断された多数本のスチールフィラメント片を散布してスチールフィラメント片層を成形する散布手段と、前記下側ゴムシート上に上側ゴムシートを供給して重ね合わせ、これら下側、上側ゴムシート間にスチールフィラメント片層を介装する供給手段と、前記下側、上側ゴムシート同士を押付けて圧着する圧着手段とを備えたことを特徴とするゴム−スチールフィラメント複合体の製造装置。

【請求項4】

前記散布手段は、下側ゴムシートの上方に設置され、外周に多数の突起が形成された回転する散布ローラを有し、該散布ローラに供給されたスチールフィラメント片を前記突起により下側ゴムシートに向かって叩き落とすようにした請求項3記載のゴム−スチールフィラメント複合体の製造装置。

【請求項5】

前記散布ローラと下側ゴムシートとの間で下側ゴムシートの幅方向中央より幅方向両外側に下方に向かうに従い互いに接近した一対のガイド体を設置し、散布ローラにより叩き落とされたスチールフィラメント片を前記ガイド体によりガイドしながら下側ゴムシート上に供給するようにした請求項4記載のゴム−スチールフィラメント複合体の製造装置。

【請求項6】

前記下側ゴムシートに対するスチールフィラメント片の散布位置と下側ゴムシートに対する上側ゴムシートの供給位置との間に、外周に複数の突起を有する回転可能な絡み合わせローラを配置し、該絡み合わせローラの突起によりスチールフィラメント片層の一部を下側ゴムシート側に押し込んで一部のスチールフィラメント片同士を絡み合わせるようにした請求項3〜5のいずれかに記載のゴム−スチールフィラメント複合体の製造装置。

【請求項7】

前記下側ゴムシートに対するスチールフィラメント片の散布位置と下側ゴムシートに対する上側ゴムシートの供給位置との間に、回転可能な押し潰しローラを配置し、該押し潰しローラによりスチールフィラメント片層を下側ゴムシートに押し付けて全体的に押し潰すようにした請求項3〜5のいずれかに記載のゴム−スチールフィラメント複合体の製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−110734(P2011−110734A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−267061(P2009−267061)

【出願日】平成21年11月25日(2009.11.25)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月25日(2009.11.25)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]