ゴムシートの製造方法

【課題】 櫛歯ロールからのスチールワイヤの飛び出しを抑制して、作業性よくゴムシートを製造する。

【解決手段】 複数本のスチールワイヤ12を束ねてガイド板20に引き揃え、次いで櫛歯ロール22に導いた後にカレンダー処理を施してゴムシート26を製造する方法であって、前記複数のスチールワイヤ12を前記櫛歯ロール22に導く前に、該複数本のスチールワイヤ12の端部側の少なくとも一部に対して撚り合わせを行う。

【解決手段】 複数本のスチールワイヤ12を束ねてガイド板20に引き揃え、次いで櫛歯ロール22に導いた後にカレンダー処理を施してゴムシート26を製造する方法であって、前記複数のスチールワイヤ12を前記櫛歯ロール22に導く前に、該複数本のスチールワイヤ12の端部側の少なくとも一部に対して撚り合わせを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴムシートの製造方法に関し、特に、複数本のスチールワイヤを束ねてガイド板に引き揃え、次いで櫛歯ロールに導いた後にカレンダー処理を施してゴムシートを製造する方法に関する。

【背景技術】

【0002】

近年、空気入りラジアルタイヤ、中でも乗用車用タイヤには、自動車の燃費を向上させるために転がり抵抗が小さく、かつ乗り心地がよく、更に安価であることが要求されている。その改善として、撚られたスチールコードを簡素化し、かつスチールワイヤを並行束にして配置したものが提案されている。例えば、特許文献1及び2には金属線材を撚ることなくベルト幅方向に並べて引き揃えた束を単位として、ゴム中に埋設させることが開示されている。このようにして得られた無撚りのスチールコードを有するタイヤでは、転がり抵抗及び乗り心地が改良されると記載されている。

また無撚りスチールコード入りのゴムシートは、一般に、ゴムシートに必要案打ち込み数に対応させた数でスプールを配置し、所定数のスプールから、スプールに巻き付けられたスチールワイヤを引き出し、引き揃えて束にしてから、ガイド板に導入する。次いで、ガイド板に導入されたスチールワイヤ束を、櫛歯ロールに導いた後、カレンダーにおいて、別個に導入されたゴムシートと圧延して合体させることによって製造されている。例えば、特許文献3では、スプールに複数本の線材を巻き付け、各スプールから同時に複数本の線材をガイド板へ送り出す技術が開示されており、この方法によれば、線材をガイド板で引き揃える際の導入角度を小さくし、線材の引き揃え作業を容易にすることができるなどの利点を有する。

【特許文献1】特開平5−5290号公報

【特許文献2】特開平11−208210号公報

【特許文献3】特開平5−278146号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、このようなゴムシートの製造方法では、スチールワイヤ束を櫛歯ロールの一つ一つに導いてからカレンダーへ送り出しているため、複数のスチールワイヤを束の単位で櫛歯ロールへセットする際、一度セットしたスチールワイヤ束や束にした一部のスチールワイヤが櫛歯ロールから飛び出してしまうことがある。この場合には、スチールワイヤをセットし直さなければならず、作業性が損なわれる。特に、複数本のスチールワイヤで構成されたコードには適当な柔軟性があるのに対して、スチールワイヤ単体にはこのような柔軟性がなく、また軽いため、櫛歯ロールから飛び出しやすい。更に、飛び出したスチールワイヤを再度セットする際には、他の束を構成するスチールワイヤと区別がつきにくく、煩雑さが増して作業効率を著しく低下させていた。

【0004】

従って、本発明の目的は、櫛歯ロールからのスチールワイヤの飛び出しを抑制して、作業性よくゴムシートを製造するゴムシートの製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明のゴムシートの製造方法は、複数本のスチールワイヤを束ねてガイド板に引き揃え、次いで櫛歯ロールに導いた後にカレンダー処理を施してゴムシートを製造する方法であって、前記複数のスチールワイヤを前記櫛歯ロールに導く前に、該複数本のスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行うことを特徴としている。

このゴムシートの製造方法によれば、櫛歯ロールに導く前にスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行うので、束ね癖がついて柔軟性が増すと共に、軽いスチールワイヤ単線で取り扱う場合と異なって重くなる。このため、このようなスチールワイヤ束にすることによって、櫛歯ロールにセットする際に、スチールワイヤ束を構成する個々のスチールワイヤがスチールワイヤ束から飛び出すことがない。

ここで、撚り合わせされることなく且つ巻きつけ状態にある前記複数のスチールワイヤを引き出して、撚り合わせを行うことが好ましく、この場合に、2〜6本の前記スチールワイヤがひとつの巻付け部材に巻き付けられていることが特に好ましい。

また、2〜6本のスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行うことが好ましい。

なお、前記撚り合わせを行うスチールワイヤの端部側の少なくとも一部が、30〜200cmの長さであることが好ましい。

【発明の効果】

【0006】

本発明によれば、複数本のスチールワイヤの端部側の少なくとも一部に対して、櫛歯ロールに導かれる前に撚り合わせを行うので、スチールワイヤ束や束を構成する個々のスチールワイヤが櫛歯ロールから飛び出すことを容易に抑制することができる。これにより、作業性よくゴムシートを製造することができる。

【発明を実施するための最良の形態】

【0007】

[第1の実施形態]

以下に本発明の第1の実施形態を詳細に説明する。

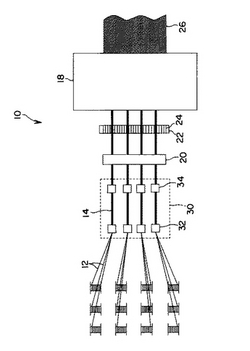

図1には、ゴムシート製造装置10が示されている。このゴムシート製造装置10には、スチールワイヤ12が巻きつけられた複数のスプール16(本発明の巻付手段に相当)と、スプール16から引き出されたスチールワイヤ12が送り込まれるカレンダー18と、が備えられており、図示しない引き出し装置によって、スチールワイヤ12が、一定の張力で、スプール16からカレンダー18へ移動可能となっている(図1では左から右方向)。

【0008】

個々のスプール16には、1本のスチールワイヤ12が巻きつけられている。なおスプール16は、スチールワイヤ12が巻きつけ可能であればこれに限定されない。

スチールワイヤ12は、通常、ゴムシート用に埋設するために用いられているものであればよく、例えば、熱処理し、更にブラスめっきした鋼線を複数の引抜きダイスを通し、湿式伸線加工を施し、その線径が0.15〜0.40mmとなるよう伸線しスチールワイヤとしたものが挙げられる。

またここで用いられるスチールワイヤ12は、通常、ゴムシート用に用いられているものであればよいが、ある程度の強度を得るために、炭素量が0.6〜1.2%とすることが好ましい。0.6%以上であれば、適当な強度を確保することができ、1.2%以下であれば熱処理工程で適当な金属組織を得ることができ、伸線中に断線することがないので、生産を阻害することがない。なお、スチールワイヤ12の炭素量の測定は、この用途に用いられている測定方法によるものであればよく、例えば、LECO社CS−400型の炭素硫黄同時分析装置を用いた測定方法が挙げられる。

【0009】

スチールワイヤ12は、後述するように束ねられてスチールワイヤ束14を構成する。束ねられるスチールワイヤ12の本数は、目的とするゴムシート26の用途に応じて適宜決定されるが、タイヤ性能上の観点から2〜6本であることが好ましい。

【0010】

スプール16とカレンダー18との間には、スチールワイヤ12の移動方向上流側から、ガイド板20及び櫛歯ロール22が、この順で並行に配置されている。ガイド板20には、所定本数(図1では3本)のスチールワイヤ12を引き揃えて束にし、スチールワイヤ束14とするための複数の孔などの位置固定部(図示せず)が設けられている。櫛歯ロール22には、スチールワイヤ12の移動方向に直行する方向に、個々のスチールワイヤ束14を所定の間隔に配置するための複数の歯24が形成されている。

カレンダー18には、図示しないゴム材が導入可能となっていると共に、並行に引き揃えられた複数のスチールワイヤ束14とゴム材とを組み合わせて圧延し、ゴムシート26を形成するための圧延手段が備えられている。

【0011】

ゴムシート製造装置10のガイド板20の上流側には、スチールワイヤ束14の撚り合わせ部分(本発明におけるスチールワイヤの端部側の少なくとも一部に相当する)に対して撚り合わせを実施可能な捻り装置30が備えられている。

捻り装置30は、スチールワイヤ束にねじりを加えるための固定部32及び捻り部34を有している。

固定部32は、スチールワイヤ12を束ねて固定し、捻りによるトルクを加えてもその影響をスチールワイヤ12に与えない程度にスチールワイヤ束14を固定できるものであれば、如何なる手段であってもよい。

捻り部34は、固定部32で一部を固定されたスチールワイヤ束14の他方を掴むと共に図示しない動力部の駆動によって一方及び他方に回転してスチールワイヤ束14に一定の捻りを加えることができるものであれば、如何なる手段であってもよい。

【0012】

捻り装置30には、固定部32及び捻り部34の相対距離を変更可能な図示しない移動部材が設けられている。固定部32と捻り部34との間の距離Lは、スチールワイヤ束14の撚り合わせ部分の長さmに応じて適宜設定される。

このスチールワイヤ束14の撚り合わせ部分は、捻り装置30によって撚り合わせが行われる部分をいい、スチールワイヤ12の端部から固定部32までの長さmの部分に相当する。この撚り合わせ部分は、スチールワイヤ束14をガイド板20にセットする際の脱落防止の観点から適当な長さであり、櫛歯ロール22へのセット時においてスチールワイヤ束14のはずれ抑制効果が充分に確保できる程度に短すぎず、作業効率が低下しない程度に長すぎない長さとして、好ましくは30cm〜200cm、より好ましくは50cm〜150cmである。

【0013】

ただし、この撚り合わせ部分には、スチールワイヤ12の先端が含まれていることがスチールワイヤ束14の脱落防止の観点から好ましいが、作業効率の観点から、捻り部34に位置に基づいて、実質的に撚り合わされていないスチールワイヤ12の先端部分を含んでもよい。このようなスチールワイヤ12の撚り合わせされていない先端部分の長さは、スチールワイヤ12の脱落防止を確実にする観点から、スチールワイヤ12の先端から5cm以内が好ましく、2cm以内であることを特に好ましい。

【0014】

捻り装置30による撚り合わせは、捻り部34を一方及びこれとは逆方向に所定の量で捻ることによって行われる。捻りの量は、スチールワイヤ12の強さによって異なるが、一般に、一方に対して、スチールワイヤ12を塑性変形させる回数、好ましくはワイヤ径の100倍長さあたり2回〜6回であり、他方に対しては、一方への捻りによって生じた残留トルクを開放する回数、好ましくはワイヤ径の100倍長さあたり0.5回〜2回である。

また撚り合わせは、一般に、一方向に捻った後に他方向へ捻り戻すことによって行われるが、場合によっては、再度捻りを加えてもよい。

【0015】

次に本実施形態にかかるゴムシートの製造方法について説明する。

このゴムシート製造装置10を用いてゴムシート26を形成する場合には、まず、複数のスプール16からそれぞれスチールワイヤ12を引き出して、ゴムシート26に必要な打ち込み本数に対応した本数のスチールワイヤ12を束ねてスチールワイヤ束14とし、ガイド板20に導入する。次いで、ガイド板20に導入されたスチールワイヤ束14を、櫛歯ロール22に導き、櫛歯ロール22の歯24にひとつずつ通し、並行に引き揃えて、カレンダー18へ送り出す。カレンダー18では、並行に引き揃えられたスチールワイヤ束14に対してゴム材を導入しカレンダー処理(圧延)を施す。これにより、スチールワイヤ束14を埋設したゴムシート26が得られる。

【0016】

本実施形態のゴムシート製造方法では、スプール16から引き出してスチールワイヤ束14とした後、ガイド板20に導入する前に、スチールワイヤ束14の端部側の部分(長さm)に対して撚り合わせが行われる。

撚り合わせは、スチールワイヤ束14の一端側を捻り部34で掴み固定し、固定された端部からの長さmが確保できるように捻り部34から長さL離れた位置に固定部32を配置し、スチールワイヤ束14を固定する。この状態で、捻り部34を一方に残留トルクが飽和するまで捻り、その後、逆方向へ残留トルクが残らない程度に捻って、撚り合わせを行う。

【0017】

このように撚り合わせを行ったスチールワイヤ束14をガイド板20へ導入すると、撚り合わせによって、スチールワイヤ束14を構成する個々のスチールワイヤ12にスチールワイヤ12に対して束ね癖が付与されると共に柔軟性が増すため、ガイド板20に導入した後、櫛歯ロール22にセットする際にスチールワイヤ12が飛び出して脱落することがない。また、個々のスチールワイヤ12に柔軟性が付与されているため、取り扱いが容易となる。

【0018】

本実施の形態によれば、スチールワイヤ束14を櫛歯ロール22に効率よく導くことができ、スチールワイヤ12の飛び出しによるセットし直しの回数を著しく減らすことができる。

【0019】

本実施の形態では、スチールワイヤ12がスプール16に巻き付けられた状態にあって、巻き付け状態から引き出された後に撚り合わせを行っているが、これに限定されない。巻きつけられてない所定長さのスチールワイヤ12に対しても、同様に撚り合わせを行うことができ、これにより本発明の効果を同様に得ることができる。

【0020】

また本実施の形態では、ガイド板20のワイヤ移動方向上流側に捻り装置30を配置し、ガイド板20に引き揃えられる前に撚り合わせを行ったが、櫛歯ロール22に導かれる前に撚り合わせが実施可能であればこれに限定されない。例えば、ガイド板20と櫛歯ロール22との間に捻り装置30を配置してもよい。或いは、ガイド板20に固定手段を設けて、捻り装置30の固定部32を兼用させてもよい。これにより、装置構成をより簡略化することができる。

【0021】

また本実施の形態では、スプール16に単一のスチールワイヤ12を巻きつけたものを使用したが、撚り合わせが行われていない複数のスチールワイヤ12をひとつのスプール16に巻きつけたものであってもよい。ひとつのスプール16に巻きつけるスチールワイヤ12の本数は、目的とするゴムシート26に必要な本数によって異なるが、タイヤ性能の観点から、2〜6本が好ましい。

【0022】

[第2の実施の形態]

次に図3を参照して、本発明の第2の実施の形態にかかるゴムシート製造装置40を説明する。なお、第1の実施の形態と同一の部材には同一の符号を付して、説明を省略する。

第2の実施の形態にかかるゴムシート製造装置40では、複数本のスチールワイヤ12を巻きつけたスプール16が複数配置されている。個々のスプール16には、複数本(図3では3本)のスチールワイヤ12が巻きつけられており、個々のスプール16から引き出された複数本のスチールワイヤ12は、束ねられて、ガイド板20に導かれている。

本実施の形態にかかる個々のスプール16に巻きつけられた複数本のスチールワイヤ12は、その端部側の撚り合わせ領域に対して、予め、捻り装置30によって撚り合わせを行ったものである。スプール16に巻きつける前に行う撚り合わせには、第1の実施の形態で使用した捻り装置30と同様の固定部32及び捻り部34を有する装置を使用して、第1の実施の形態で行ったものと同様の撚り合わせ条件で実施することができる。

これにより、ゴムシート26製造装置40に捻り装置30を組み込むことなく、スチールワイヤ12に対して撚り合わせを行い、ガイド板20に導く際にスチールワイヤ12の飛び出しを効果的に防止して、作業効率を向上させることができる。

【0023】

本発明の実施の形態では、スチールワイヤ12を束ねてから捻り装置30において撚り合わせを行う又は撚り合わせを行った複数のスチールワイヤ12をスプール16に巻きつけてガイド板20に導いたが、これらに限定されない。例えば、予め撚り合わせを行った単一のスチールワイヤ12を束ねてガイド板20に導いた後で再度捻り装置30を用いて撚り合わせを行ってもよい。

【実施例】

【0024】

以下に本発明の実施例について説明するが、これに限定されるものではない。また実施例中の%は、特に断らない限り、重量(質量)基準である。

【0025】

0.80%の炭素を含有する直径5.5mmの高炭素鋼線材を、直径が約1.4mmになるまで乾式伸線を施した後、パテンティング処理及びブラスメッキ処理を施した。この線材を0.21mmになるよう湿式伸線加工を行い、最終伸線ダイス後、千鳥状に配置したロールを用いて真直性を矯正した後、スプールに巻き取り、ゴムシートを作るためのスチールワイヤを120本準備した。このように1本のスチールワイヤが巻きつけられたスプールをスプールAとする。

また同様にして、最終伸線ダイス後に千鳥状に配置したロールを用いて真直性を矯正したスチールワイヤを1本ずつ巻き付けたスプールを3本準備し、これらを同時に巻きだして1本のスプールへ巻き付けて、同一スプールへ3本のスチールワイヤが巻きつけられたものを40本準備した。このように3本のスチールワイヤが巻きつけられたスプールをスプールBとする。

【0026】

1本又は3本のスチールワイヤが巻き付けられたスプールA又はBを、表1に示されるようにそれぞれゴムシート製造装置にセットし、カレンダーの巻き出しから、スチールワイヤを繰り出して、3本のスチールワイヤで1つのスチールワイヤ束を構成するように束ね、撚り合わせを行った。

撚り合わせは、表1に示される長さとなるように、それぞれ捻り部の位置を調整して行った。なお実質的に撚り合わせが行われない部分は、いずれの場合も、スチールワイヤ束の先端から1cmまでの部分であった。

撚り合わせは、時計方向に255回/m捻り、その後、反時計方向に47回/m捻り戻して、残留トーションがない状態にすることによって実施した。これを他のセットしたスプールごとのスチールワイヤにも施した。端部に対して撚り合わせを行ったスチールワイヤ束を3本、ガイド板に通し、それぞれ櫛歯ロールへ導いてセットした。結果を表1に示す。

また比較のために、撚り合わせを行わない以外は上記と同様にしたスチールワイヤ束を3本、ガイド板に通し、それぞれ櫛歯ロールへ導いてセットした。結果を表1に示す。

櫛歯ロールにセットされた3本のスチールワイヤ束を、その後、別途繰り出されたゴム材と共に圧延して、ゴムシートを製造した。

【0027】

【表1】

【0028】

表1に示されるように、本実施例1〜3では、いずれのスプールを用いた場合であってもスチールワイヤ束の端部側の一部に対して撚り合わせを行っているので、櫛歯ロールへセットする際に作業性を損なうことがない。

特に撚り合わせ部分が30cmを超える場合には(実施例1及び2)、櫛歯ロールからスチールワイヤが外れることがなく、作業性が著しく良好であった。

【0029】

これに対して撚り合わせを行っていない比較例1及び2では、いずれのスプールを用いた場合であっても、櫛歯ロールからスチールワイヤが外れるため、スチールワイヤを再セットする必要があり、作業性が大きく損なわれた。

【0030】

このことから、本実施例によれば、スチールワイヤの端部側の部分に対して撚り合わせを行った後に櫛歯ロールに導かれるので、櫛歯ロールへのセット時にスチールワイヤが外れることがなく、作業性よくゴムシートを製造することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の第1の実施の形態にかかるゴムシート製造装置の概略図である。

【図2】第1の実施の形態にかかるゴムシート製造装置における捻り装置の概略図である。

【図3】本発明の第2の実施の形態にかかるゴムシート製造装置の概略図である。

【符号の説明】

【0032】

10 ゴムシート製造装置

12 スチールワイヤ

14 スチールワイヤ束

16 スプール

20 ガイド板

22 櫛歯ロール

30 捻り装置

32 固定部

34 捻り部

【技術分野】

【0001】

本発明は、ゴムシートの製造方法に関し、特に、複数本のスチールワイヤを束ねてガイド板に引き揃え、次いで櫛歯ロールに導いた後にカレンダー処理を施してゴムシートを製造する方法に関する。

【背景技術】

【0002】

近年、空気入りラジアルタイヤ、中でも乗用車用タイヤには、自動車の燃費を向上させるために転がり抵抗が小さく、かつ乗り心地がよく、更に安価であることが要求されている。その改善として、撚られたスチールコードを簡素化し、かつスチールワイヤを並行束にして配置したものが提案されている。例えば、特許文献1及び2には金属線材を撚ることなくベルト幅方向に並べて引き揃えた束を単位として、ゴム中に埋設させることが開示されている。このようにして得られた無撚りのスチールコードを有するタイヤでは、転がり抵抗及び乗り心地が改良されると記載されている。

また無撚りスチールコード入りのゴムシートは、一般に、ゴムシートに必要案打ち込み数に対応させた数でスプールを配置し、所定数のスプールから、スプールに巻き付けられたスチールワイヤを引き出し、引き揃えて束にしてから、ガイド板に導入する。次いで、ガイド板に導入されたスチールワイヤ束を、櫛歯ロールに導いた後、カレンダーにおいて、別個に導入されたゴムシートと圧延して合体させることによって製造されている。例えば、特許文献3では、スプールに複数本の線材を巻き付け、各スプールから同時に複数本の線材をガイド板へ送り出す技術が開示されており、この方法によれば、線材をガイド板で引き揃える際の導入角度を小さくし、線材の引き揃え作業を容易にすることができるなどの利点を有する。

【特許文献1】特開平5−5290号公報

【特許文献2】特開平11−208210号公報

【特許文献3】特開平5−278146号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、このようなゴムシートの製造方法では、スチールワイヤ束を櫛歯ロールの一つ一つに導いてからカレンダーへ送り出しているため、複数のスチールワイヤを束の単位で櫛歯ロールへセットする際、一度セットしたスチールワイヤ束や束にした一部のスチールワイヤが櫛歯ロールから飛び出してしまうことがある。この場合には、スチールワイヤをセットし直さなければならず、作業性が損なわれる。特に、複数本のスチールワイヤで構成されたコードには適当な柔軟性があるのに対して、スチールワイヤ単体にはこのような柔軟性がなく、また軽いため、櫛歯ロールから飛び出しやすい。更に、飛び出したスチールワイヤを再度セットする際には、他の束を構成するスチールワイヤと区別がつきにくく、煩雑さが増して作業効率を著しく低下させていた。

【0004】

従って、本発明の目的は、櫛歯ロールからのスチールワイヤの飛び出しを抑制して、作業性よくゴムシートを製造するゴムシートの製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明のゴムシートの製造方法は、複数本のスチールワイヤを束ねてガイド板に引き揃え、次いで櫛歯ロールに導いた後にカレンダー処理を施してゴムシートを製造する方法であって、前記複数のスチールワイヤを前記櫛歯ロールに導く前に、該複数本のスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行うことを特徴としている。

このゴムシートの製造方法によれば、櫛歯ロールに導く前にスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行うので、束ね癖がついて柔軟性が増すと共に、軽いスチールワイヤ単線で取り扱う場合と異なって重くなる。このため、このようなスチールワイヤ束にすることによって、櫛歯ロールにセットする際に、スチールワイヤ束を構成する個々のスチールワイヤがスチールワイヤ束から飛び出すことがない。

ここで、撚り合わせされることなく且つ巻きつけ状態にある前記複数のスチールワイヤを引き出して、撚り合わせを行うことが好ましく、この場合に、2〜6本の前記スチールワイヤがひとつの巻付け部材に巻き付けられていることが特に好ましい。

また、2〜6本のスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行うことが好ましい。

なお、前記撚り合わせを行うスチールワイヤの端部側の少なくとも一部が、30〜200cmの長さであることが好ましい。

【発明の効果】

【0006】

本発明によれば、複数本のスチールワイヤの端部側の少なくとも一部に対して、櫛歯ロールに導かれる前に撚り合わせを行うので、スチールワイヤ束や束を構成する個々のスチールワイヤが櫛歯ロールから飛び出すことを容易に抑制することができる。これにより、作業性よくゴムシートを製造することができる。

【発明を実施するための最良の形態】

【0007】

[第1の実施形態]

以下に本発明の第1の実施形態を詳細に説明する。

図1には、ゴムシート製造装置10が示されている。このゴムシート製造装置10には、スチールワイヤ12が巻きつけられた複数のスプール16(本発明の巻付手段に相当)と、スプール16から引き出されたスチールワイヤ12が送り込まれるカレンダー18と、が備えられており、図示しない引き出し装置によって、スチールワイヤ12が、一定の張力で、スプール16からカレンダー18へ移動可能となっている(図1では左から右方向)。

【0008】

個々のスプール16には、1本のスチールワイヤ12が巻きつけられている。なおスプール16は、スチールワイヤ12が巻きつけ可能であればこれに限定されない。

スチールワイヤ12は、通常、ゴムシート用に埋設するために用いられているものであればよく、例えば、熱処理し、更にブラスめっきした鋼線を複数の引抜きダイスを通し、湿式伸線加工を施し、その線径が0.15〜0.40mmとなるよう伸線しスチールワイヤとしたものが挙げられる。

またここで用いられるスチールワイヤ12は、通常、ゴムシート用に用いられているものであればよいが、ある程度の強度を得るために、炭素量が0.6〜1.2%とすることが好ましい。0.6%以上であれば、適当な強度を確保することができ、1.2%以下であれば熱処理工程で適当な金属組織を得ることができ、伸線中に断線することがないので、生産を阻害することがない。なお、スチールワイヤ12の炭素量の測定は、この用途に用いられている測定方法によるものであればよく、例えば、LECO社CS−400型の炭素硫黄同時分析装置を用いた測定方法が挙げられる。

【0009】

スチールワイヤ12は、後述するように束ねられてスチールワイヤ束14を構成する。束ねられるスチールワイヤ12の本数は、目的とするゴムシート26の用途に応じて適宜決定されるが、タイヤ性能上の観点から2〜6本であることが好ましい。

【0010】

スプール16とカレンダー18との間には、スチールワイヤ12の移動方向上流側から、ガイド板20及び櫛歯ロール22が、この順で並行に配置されている。ガイド板20には、所定本数(図1では3本)のスチールワイヤ12を引き揃えて束にし、スチールワイヤ束14とするための複数の孔などの位置固定部(図示せず)が設けられている。櫛歯ロール22には、スチールワイヤ12の移動方向に直行する方向に、個々のスチールワイヤ束14を所定の間隔に配置するための複数の歯24が形成されている。

カレンダー18には、図示しないゴム材が導入可能となっていると共に、並行に引き揃えられた複数のスチールワイヤ束14とゴム材とを組み合わせて圧延し、ゴムシート26を形成するための圧延手段が備えられている。

【0011】

ゴムシート製造装置10のガイド板20の上流側には、スチールワイヤ束14の撚り合わせ部分(本発明におけるスチールワイヤの端部側の少なくとも一部に相当する)に対して撚り合わせを実施可能な捻り装置30が備えられている。

捻り装置30は、スチールワイヤ束にねじりを加えるための固定部32及び捻り部34を有している。

固定部32は、スチールワイヤ12を束ねて固定し、捻りによるトルクを加えてもその影響をスチールワイヤ12に与えない程度にスチールワイヤ束14を固定できるものであれば、如何なる手段であってもよい。

捻り部34は、固定部32で一部を固定されたスチールワイヤ束14の他方を掴むと共に図示しない動力部の駆動によって一方及び他方に回転してスチールワイヤ束14に一定の捻りを加えることができるものであれば、如何なる手段であってもよい。

【0012】

捻り装置30には、固定部32及び捻り部34の相対距離を変更可能な図示しない移動部材が設けられている。固定部32と捻り部34との間の距離Lは、スチールワイヤ束14の撚り合わせ部分の長さmに応じて適宜設定される。

このスチールワイヤ束14の撚り合わせ部分は、捻り装置30によって撚り合わせが行われる部分をいい、スチールワイヤ12の端部から固定部32までの長さmの部分に相当する。この撚り合わせ部分は、スチールワイヤ束14をガイド板20にセットする際の脱落防止の観点から適当な長さであり、櫛歯ロール22へのセット時においてスチールワイヤ束14のはずれ抑制効果が充分に確保できる程度に短すぎず、作業効率が低下しない程度に長すぎない長さとして、好ましくは30cm〜200cm、より好ましくは50cm〜150cmである。

【0013】

ただし、この撚り合わせ部分には、スチールワイヤ12の先端が含まれていることがスチールワイヤ束14の脱落防止の観点から好ましいが、作業効率の観点から、捻り部34に位置に基づいて、実質的に撚り合わされていないスチールワイヤ12の先端部分を含んでもよい。このようなスチールワイヤ12の撚り合わせされていない先端部分の長さは、スチールワイヤ12の脱落防止を確実にする観点から、スチールワイヤ12の先端から5cm以内が好ましく、2cm以内であることを特に好ましい。

【0014】

捻り装置30による撚り合わせは、捻り部34を一方及びこれとは逆方向に所定の量で捻ることによって行われる。捻りの量は、スチールワイヤ12の強さによって異なるが、一般に、一方に対して、スチールワイヤ12を塑性変形させる回数、好ましくはワイヤ径の100倍長さあたり2回〜6回であり、他方に対しては、一方への捻りによって生じた残留トルクを開放する回数、好ましくはワイヤ径の100倍長さあたり0.5回〜2回である。

また撚り合わせは、一般に、一方向に捻った後に他方向へ捻り戻すことによって行われるが、場合によっては、再度捻りを加えてもよい。

【0015】

次に本実施形態にかかるゴムシートの製造方法について説明する。

このゴムシート製造装置10を用いてゴムシート26を形成する場合には、まず、複数のスプール16からそれぞれスチールワイヤ12を引き出して、ゴムシート26に必要な打ち込み本数に対応した本数のスチールワイヤ12を束ねてスチールワイヤ束14とし、ガイド板20に導入する。次いで、ガイド板20に導入されたスチールワイヤ束14を、櫛歯ロール22に導き、櫛歯ロール22の歯24にひとつずつ通し、並行に引き揃えて、カレンダー18へ送り出す。カレンダー18では、並行に引き揃えられたスチールワイヤ束14に対してゴム材を導入しカレンダー処理(圧延)を施す。これにより、スチールワイヤ束14を埋設したゴムシート26が得られる。

【0016】

本実施形態のゴムシート製造方法では、スプール16から引き出してスチールワイヤ束14とした後、ガイド板20に導入する前に、スチールワイヤ束14の端部側の部分(長さm)に対して撚り合わせが行われる。

撚り合わせは、スチールワイヤ束14の一端側を捻り部34で掴み固定し、固定された端部からの長さmが確保できるように捻り部34から長さL離れた位置に固定部32を配置し、スチールワイヤ束14を固定する。この状態で、捻り部34を一方に残留トルクが飽和するまで捻り、その後、逆方向へ残留トルクが残らない程度に捻って、撚り合わせを行う。

【0017】

このように撚り合わせを行ったスチールワイヤ束14をガイド板20へ導入すると、撚り合わせによって、スチールワイヤ束14を構成する個々のスチールワイヤ12にスチールワイヤ12に対して束ね癖が付与されると共に柔軟性が増すため、ガイド板20に導入した後、櫛歯ロール22にセットする際にスチールワイヤ12が飛び出して脱落することがない。また、個々のスチールワイヤ12に柔軟性が付与されているため、取り扱いが容易となる。

【0018】

本実施の形態によれば、スチールワイヤ束14を櫛歯ロール22に効率よく導くことができ、スチールワイヤ12の飛び出しによるセットし直しの回数を著しく減らすことができる。

【0019】

本実施の形態では、スチールワイヤ12がスプール16に巻き付けられた状態にあって、巻き付け状態から引き出された後に撚り合わせを行っているが、これに限定されない。巻きつけられてない所定長さのスチールワイヤ12に対しても、同様に撚り合わせを行うことができ、これにより本発明の効果を同様に得ることができる。

【0020】

また本実施の形態では、ガイド板20のワイヤ移動方向上流側に捻り装置30を配置し、ガイド板20に引き揃えられる前に撚り合わせを行ったが、櫛歯ロール22に導かれる前に撚り合わせが実施可能であればこれに限定されない。例えば、ガイド板20と櫛歯ロール22との間に捻り装置30を配置してもよい。或いは、ガイド板20に固定手段を設けて、捻り装置30の固定部32を兼用させてもよい。これにより、装置構成をより簡略化することができる。

【0021】

また本実施の形態では、スプール16に単一のスチールワイヤ12を巻きつけたものを使用したが、撚り合わせが行われていない複数のスチールワイヤ12をひとつのスプール16に巻きつけたものであってもよい。ひとつのスプール16に巻きつけるスチールワイヤ12の本数は、目的とするゴムシート26に必要な本数によって異なるが、タイヤ性能の観点から、2〜6本が好ましい。

【0022】

[第2の実施の形態]

次に図3を参照して、本発明の第2の実施の形態にかかるゴムシート製造装置40を説明する。なお、第1の実施の形態と同一の部材には同一の符号を付して、説明を省略する。

第2の実施の形態にかかるゴムシート製造装置40では、複数本のスチールワイヤ12を巻きつけたスプール16が複数配置されている。個々のスプール16には、複数本(図3では3本)のスチールワイヤ12が巻きつけられており、個々のスプール16から引き出された複数本のスチールワイヤ12は、束ねられて、ガイド板20に導かれている。

本実施の形態にかかる個々のスプール16に巻きつけられた複数本のスチールワイヤ12は、その端部側の撚り合わせ領域に対して、予め、捻り装置30によって撚り合わせを行ったものである。スプール16に巻きつける前に行う撚り合わせには、第1の実施の形態で使用した捻り装置30と同様の固定部32及び捻り部34を有する装置を使用して、第1の実施の形態で行ったものと同様の撚り合わせ条件で実施することができる。

これにより、ゴムシート26製造装置40に捻り装置30を組み込むことなく、スチールワイヤ12に対して撚り合わせを行い、ガイド板20に導く際にスチールワイヤ12の飛び出しを効果的に防止して、作業効率を向上させることができる。

【0023】

本発明の実施の形態では、スチールワイヤ12を束ねてから捻り装置30において撚り合わせを行う又は撚り合わせを行った複数のスチールワイヤ12をスプール16に巻きつけてガイド板20に導いたが、これらに限定されない。例えば、予め撚り合わせを行った単一のスチールワイヤ12を束ねてガイド板20に導いた後で再度捻り装置30を用いて撚り合わせを行ってもよい。

【実施例】

【0024】

以下に本発明の実施例について説明するが、これに限定されるものではない。また実施例中の%は、特に断らない限り、重量(質量)基準である。

【0025】

0.80%の炭素を含有する直径5.5mmの高炭素鋼線材を、直径が約1.4mmになるまで乾式伸線を施した後、パテンティング処理及びブラスメッキ処理を施した。この線材を0.21mmになるよう湿式伸線加工を行い、最終伸線ダイス後、千鳥状に配置したロールを用いて真直性を矯正した後、スプールに巻き取り、ゴムシートを作るためのスチールワイヤを120本準備した。このように1本のスチールワイヤが巻きつけられたスプールをスプールAとする。

また同様にして、最終伸線ダイス後に千鳥状に配置したロールを用いて真直性を矯正したスチールワイヤを1本ずつ巻き付けたスプールを3本準備し、これらを同時に巻きだして1本のスプールへ巻き付けて、同一スプールへ3本のスチールワイヤが巻きつけられたものを40本準備した。このように3本のスチールワイヤが巻きつけられたスプールをスプールBとする。

【0026】

1本又は3本のスチールワイヤが巻き付けられたスプールA又はBを、表1に示されるようにそれぞれゴムシート製造装置にセットし、カレンダーの巻き出しから、スチールワイヤを繰り出して、3本のスチールワイヤで1つのスチールワイヤ束を構成するように束ね、撚り合わせを行った。

撚り合わせは、表1に示される長さとなるように、それぞれ捻り部の位置を調整して行った。なお実質的に撚り合わせが行われない部分は、いずれの場合も、スチールワイヤ束の先端から1cmまでの部分であった。

撚り合わせは、時計方向に255回/m捻り、その後、反時計方向に47回/m捻り戻して、残留トーションがない状態にすることによって実施した。これを他のセットしたスプールごとのスチールワイヤにも施した。端部に対して撚り合わせを行ったスチールワイヤ束を3本、ガイド板に通し、それぞれ櫛歯ロールへ導いてセットした。結果を表1に示す。

また比較のために、撚り合わせを行わない以外は上記と同様にしたスチールワイヤ束を3本、ガイド板に通し、それぞれ櫛歯ロールへ導いてセットした。結果を表1に示す。

櫛歯ロールにセットされた3本のスチールワイヤ束を、その後、別途繰り出されたゴム材と共に圧延して、ゴムシートを製造した。

【0027】

【表1】

【0028】

表1に示されるように、本実施例1〜3では、いずれのスプールを用いた場合であってもスチールワイヤ束の端部側の一部に対して撚り合わせを行っているので、櫛歯ロールへセットする際に作業性を損なうことがない。

特に撚り合わせ部分が30cmを超える場合には(実施例1及び2)、櫛歯ロールからスチールワイヤが外れることがなく、作業性が著しく良好であった。

【0029】

これに対して撚り合わせを行っていない比較例1及び2では、いずれのスプールを用いた場合であっても、櫛歯ロールからスチールワイヤが外れるため、スチールワイヤを再セットする必要があり、作業性が大きく損なわれた。

【0030】

このことから、本実施例によれば、スチールワイヤの端部側の部分に対して撚り合わせを行った後に櫛歯ロールに導かれるので、櫛歯ロールへのセット時にスチールワイヤが外れることがなく、作業性よくゴムシートを製造することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の第1の実施の形態にかかるゴムシート製造装置の概略図である。

【図2】第1の実施の形態にかかるゴムシート製造装置における捻り装置の概略図である。

【図3】本発明の第2の実施の形態にかかるゴムシート製造装置の概略図である。

【符号の説明】

【0032】

10 ゴムシート製造装置

12 スチールワイヤ

14 スチールワイヤ束

16 スプール

20 ガイド板

22 櫛歯ロール

30 捻り装置

32 固定部

34 捻り部

【特許請求の範囲】

【請求項1】

複数本のスチールワイヤを束ねてガイド板に引き揃え、次いで櫛歯ロールに導いた後にカレンダー処理を施してゴムシートを製造する方法であって、

前記複数のスチールワイヤを前記櫛歯ロールに導く前に、該複数本のスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行う

ことを特徴とするゴムシートの製造方法。

【請求項2】

前記複数のスチールワイヤをガイド板に引き揃える前に、撚り合わせを行うことを特徴とする請求項1記載のゴムシートの製造方法。

【請求項3】

撚り合わせされることなく且つ巻きつけ状態にある前記複数のスチールワイヤを引き出して、撚り合わせを行うことを特徴とする請求項1又は2記載のゴムシートの製造方法。

【請求項4】

2〜6本の前記スチールワイヤがひとつの巻付け部材に巻き付けられていることを特徴とする請求項3記載のゴムシートの製造方法。

【請求項5】

2〜6本のスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行うことを特徴とする請求項1又は2記載のゴムシートの製造方法。

【請求項6】

前記撚り合わせを行うスチールワイヤの端部側の少なくとも一部が、30〜200cmの長さであることを特徴とする請求項1乃至5のいずれか1項記載のゴムシートの製造方法。

【請求項1】

複数本のスチールワイヤを束ねてガイド板に引き揃え、次いで櫛歯ロールに導いた後にカレンダー処理を施してゴムシートを製造する方法であって、

前記複数のスチールワイヤを前記櫛歯ロールに導く前に、該複数本のスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行う

ことを特徴とするゴムシートの製造方法。

【請求項2】

前記複数のスチールワイヤをガイド板に引き揃える前に、撚り合わせを行うことを特徴とする請求項1記載のゴムシートの製造方法。

【請求項3】

撚り合わせされることなく且つ巻きつけ状態にある前記複数のスチールワイヤを引き出して、撚り合わせを行うことを特徴とする請求項1又は2記載のゴムシートの製造方法。

【請求項4】

2〜6本の前記スチールワイヤがひとつの巻付け部材に巻き付けられていることを特徴とする請求項3記載のゴムシートの製造方法。

【請求項5】

2〜6本のスチールワイヤの端部側の少なくとも一部に対して撚り合わせを行うことを特徴とする請求項1又は2記載のゴムシートの製造方法。

【請求項6】

前記撚り合わせを行うスチールワイヤの端部側の少なくとも一部が、30〜200cmの長さであることを特徴とする請求項1乃至5のいずれか1項記載のゴムシートの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−7428(P2006−7428A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−183451(P2004−183451)

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月22日(2004.6.22)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]