ゴムシートの製造方法

【課題】ゴムシート製造工程中のインシュレーション処理のインサータ通線を容易にし、作業性良くゴムシートを製造することができるゴムシートの製造方法を提供する。

【解決手段】1つの巻付け部材2に巻き付けられた複数本のスチールワイヤ1を束ねた後にゴムをコーティングするゴムシートの製造方法である。複数本のスチールワイヤ1を重なり合うことなく並列に密着させ、複数本のスチールワイヤ1の端部側の少なくとも一部を固定する固定部4を有する。固定手段としてはハンダ、接着剤および通電加熱が好適である。

【解決手段】1つの巻付け部材2に巻き付けられた複数本のスチールワイヤ1を束ねた後にゴムをコーティングするゴムシートの製造方法である。複数本のスチールワイヤ1を重なり合うことなく並列に密着させ、複数本のスチールワイヤ1の端部側の少なくとも一部を固定する固定部4を有する。固定手段としてはハンダ、接着剤および通電加熱が好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴムシートの製造方法に関し、詳しくは、ゴムシート製造工程中のインシュレーション処理のインサータ通線を容易にし、作業性良くゴムシートを製造することができるゴムシートの製造方法に関する。

【背景技術】

【0002】

近年、空気入りラジアルタイヤ、中でも乗用車用タイヤには、自動車の燃費を向上させるために転がり抵抗が小さく、かつ乗り心地がよく、更に安価であることが要求されている。その改善策として、スチールワイヤを撚ることなくベルト幅方向に並べて引き揃えた束を単位として、ゴム中に埋設させる手法が提案されている(例えば特許文献1,2)。

【0003】

無撚りスチールコード入りのゴムシートは、一般に、ゴムシートに必要案打ち込み数に対応させた数でスプールを配置し、所定数のスプールからスプールに巻き付けられたスチールワイヤを引き出し、引き揃えて束にしてからガイド板に導入する。次いで、ガイド板に導入されたスチールワイヤ束を櫛歯ロールに導いた後、カレンダーにおいて、別個に導入されたゴムシートと圧延して合体させることによって製造されている。

【0004】

このようなゴムシートの製造方法では、スチールワイヤ束を櫛歯ロールの一つ一つに導いてからカレンダーへ送り出しているため、複数のスチールワイヤを束の単位で櫛歯ロールへセットする際、一度セットしたスチールワイヤ束や束にした一部のスチールワイヤが櫛歯ロールから飛び出してしまうことがある。この場合には、スチールワイヤをセットし直さなければならず、作業性が損なわれる。特に、複数本のスチールワイヤで構成されたコードには適当な柔軟性があるのに対して、スチールワイヤ単体にはこのような柔軟性がなく、また軽いため、櫛歯ロールから飛び出しやすい。更に、飛び出したスチールワイヤを再度セットする際には、他の束を構成するスチールワイヤと区別がつきにくく、煩雑さが増して作業効率を著しく低下させていた。

【0005】

このような問題を解消する技術として、特許文献3には、複数本のスチールワイヤを束ねてガイド板に引き揃え、次いで櫛歯ロールに導いた後にカレンダー処理を施してゴムシートを製造する方法において、複数のスチールワイヤを櫛歯に導く前に、複数本のスチールワイヤの端部の少なくとも一部に対して撚り合わせを行う技術が開示されている。これによれば、スチールワイヤ束や束を構成する個々のスチールワイヤが櫛歯から飛び出すことを容易に抑制することができ、これにより、作業性良くゴムシートを製造することが可能となる。また、特許文献4には、複数本のスチールワイヤを束ねて束とし、巻取り装置で巻き取る際、予めスチールワイヤ束の端部を撚り合わせて巻き取ることによって、カレンダー装置への通線作業を容易にする技術が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−5290号公報

【特許文献2】特開平11−208210号公報

【特許文献3】特開2006−7428号公報

【特許文献4】特開2002−309492号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献3の手法は、カレンダー処理にてゴムシートを製造するものである。しかしながら、同じくスチールワイヤにゴムを被覆しゴムシートを製造する手段であるインシュレーション処理においては、撚り合わせた複数本のスチールコード端部の撚り合わせ径が太いために、押出機のインサータに通線できないという問題を有している。

【0008】

具体的には、複数本のスチールワイヤを撚り合わせることなくインシュレーション処理を施してゴムシートを製造する場合、複数本のスチールワイヤをベルト幅方向に並べて引き揃えた束を単位としてゴム中に埋設させるため、複数本のスチールワイヤはインサータの孔形状と寸法とによって位置決めさる。例えば、直径0.225mmのスチールワイヤ6本を1つの束としてゴム中に埋設する場合、インサータ孔の形状は厚さ方向に0.25mm、幅方向に1.48mmの横長の長方形となる。この場合において、特許文献1の手法を用いて、直径0.225mmのスチールワイヤ6本を撚り合わせると、その外径は、おおよそ0.65mmとなり、インサータ孔の0.25mmを遥かに超える太さになり、インサータへの通線は不可能である。

【0009】

そのため、1つの巻付け部材(例えば、スプール)に巻付けられた複数本のスチールワイヤの端部を撚り合わせた場合、インサータへ通線するためには、撚り合わせた端部を除去しなければならず、作業効率は悪化し、さらには引出し長さの差を生じ易くなる。複数本のスチールワイヤを1つの巻付け部材に均等長さで巻き付けることで、カレンダー処理やインシュレーション処理の巻出し段階において、スチールワイヤのたるみを防止しているが、この引き出し長さの差を生じた場合はスチールワイヤにたるみが発生する。このたるみにより、スチールワイヤが巻出し部材から外れたり、巻出しスタンドのガイド類に引っ掛かったり、断線したりする可能性が高くなるという問題を有していた。

【0010】

そこで、本発明の目的は、ゴムシート製造工程中のインシュレーション処理のインサータ通線を容易にし、作業性良くゴムシートを製造することができるゴムシートの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解消するために、鋭意検討した結果、複数本のスチールワイヤの端部側の少なくとも一部を、スチールワイヤ同士を重なりなく並行に密着させた状態に固定することで、上記課題を解消することができることを見出し、本発明を完成するに至った。

【0012】

すなわち、本発明のゴムシートの製造方法は、1つの巻付け部材に巻き付けられた複数本のスチールワイヤを束ねた後にゴムをコーティングするゴムシートの製造方法において、

前記複数本のスチールワイヤを重なり合うことなく並列に密着させ、該複数本のスチールワイヤの端部側の少なくとも一部を固定することを特徴とするものである。

【0013】

本発明においては、前記固定の手段はハンダ、接着剤またはスチールワイヤへの直接通電加熱であることが好ましい。また、本発明においては、前記スチールワイヤの本数は2〜6本であることが好ましく、さらに、本発明においては、前記固定により形成された固定部の長さが、5〜200mmであることが好ましい。さらにまた、本発明においては、前記固定により形成された固定部の厚さは、前記スチールワイヤの径の108%以下であることが好ましく、前記固定により形成された固定部の幅は、前記複数本のスチールワイヤを重なり合うことなく並列に密着させた場合の幅の108%以下であることが好ましい。

【発明の効果】

【0014】

本発明によれば、ゴムシート製造工程中のインシュレーション処理のインサータ通線を容易にし、作業性良くゴムシートを製造することができるゴムシートの製造方法を提供することができる。

【図面の簡単な説明】

【0015】

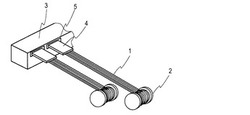

【図1】本発明のゴムシートの製造方法の好適な実施の形態の概略図である。

【図2】本発明の複数本のスチールワイヤの束の端部の一例の拡大図である。

【図3】インサータ孔の寸法とスチールワイヤ径との関係を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施の形態について、図面を用いて詳細に説明する。

図1は、本発明のゴムシートの製造方法の好適な実施の形態の概略図である。図示例においては、複数本のスチールワイヤ1が巻きつけられた複数の巻付け部材2(図示例では、スプール)と、巻付け部材2から引き出されたスチールワイヤ1が送り込まれるインサータ3と、を有し、引き出し装置(図示せず)によって、スチールワイヤ1が、一定の張力で、巻付け部材2からインサータ3へ導入される。インサータ3には、スチールワイヤ束とするための複数の孔が設けられており、インサータ3に通線したスチールワイヤ束は、押出機(図示せず)へと送り込まれ、ゴムコーティングされてゴムシートとなる。

【0017】

図2は、本発明の複数本のスチールワイヤの束の端部の一例の拡大図である。図示するように、本発明においては、1つの巻付け部材(図示せず)に巻き付けられた複数本(図示例では6本)のスチールワイヤ1を重なり合うことなく並列に密着させ、複数本のスチールワイヤ1の端部側の少なくとも一部を固定し、固定部4を形成する。これにより、ゴムシート製造手段であるインシュレーション処理のインサータ3への通線が容易となる。また、端部を切断する必要が無いので、引出し長さがずれることがなくなり、スチールワイヤ1のたるみを防止することができ、スチールワイヤ1が断線しなくなるという効果も得ることができる。なお、固定部4の断面形状は、インサータの孔へ無理なく通線できる形状とすればよい。

【0018】

本発明においては、複数本のスチールワイヤ1の固定手段としては、ハンダ、接着剤またはスチールワイヤへの直接通電加熱による溶着を好適に用いることができる。ハンダを用いた場合は、スチールワイヤ同士が平行かつ密着させた状態とし、そこへ熱溶融したハンダを塗布し、ハンダが冷めて硬化した後、目的の寸法形状となるまで、紙やすり等で研磨することで固定部4を形成する。ハンダとしては、鉛フリーのハンダを好適に用いることができる。接着剤を用いた場合は、スチールワイヤ同士が平行かつ密着させた状態とし、そこへ接着剤を塗布し、接着剤が完全硬化した後、はみ出した接着剤を紙やすり等で研磨して固定部4を形成すればよい。接着剤としては、いわゆる、瞬間接着剤と呼ばれる合成系接着剤を好適に用いることができ、一般に市販されているものを用いることができる。

【0019】

しかしながら、ハンダ付けや接着剤に使用されるフラックスは引火性が高く、また有毒なものも少なくない。したがって、健康上、防災上の観点からは、スチールワイヤの直接通電して加熱溶着させることがより好ましい。また、複数本のスチールワイヤを、捻回装置を用いて複数本撚り合わせて巻き取ったスチールフィラメントを使用する場合、使用の際に直接通電により、撚られた部分を切断することが行われることもあるが、溶断時にスチールフィラメントの先端が溶融して球状化したり、溶断部位が酸化、焼き入れされてしまうため、スチールフィラメントが脆化し、スチールフィラメントの強度が得られないという不具合もある。

【0020】

そこで本発明においては、スチールワイヤに直接通電して加熱溶着させる場合、直接通電加熱装置の電極間にインサータの孔へ無理なく通線できる形状のケースを設置して、上記球状化の問題を解消するとともに、インサータに通線しやすい形状にすることが好ましい。また、上記酸化の問題に対しては、ケース内に不活性ガスを吹き込むことで、解消することができる。さらに、スチールフィラメントが溶着後、急冷しないようにケースに断熱材を配置した断熱構造や、外部に電熱ヒータ等を配置した保温構造とすることで、焼き入れによる脆化を防止することができる。なお、ケースは、直接通電加熱温度に耐えられるものであれば、特に制限はないが、セラミック製のケースを好適に用いることができる。

【0021】

本発明においては、束とするスチールワイヤの本数については特に制限はなく、目的とするゴムシートの用途に応じて適宜決定されるが、タイヤ性能上の観点から2〜6本であることが好ましい。

【0022】

本発明においては、固定部4の長さLは、5〜200mmであることが好ましい(図2参照)。固定部4の長さが5mm未満では、スチールワイヤ1を十分に固定できずに、スチールワイヤ1の束が解れてしまう場合がある。一方、固定部4の長さの上限については、特に制限はないが、上記効果は200mmもあれば十分得ることができる。

【0023】

また、本発明においては、固定部4の厚さTは、スチールワイヤ径の108%以下であることが好ましい(図2参照)。図3はインサータ孔の寸法とスチールワイヤ径との関係を示す断面図である。図示するように、インシュレーション処理に用いられるインサータ3のインサータ孔5の高さは、無撚りのスチールコードに対してゴムコーティングする場合、通常、スチールワイヤ径をdとしたとき、1.10×d程度となるように設計されているためである。

【0024】

さらに、本発明においては、固定部4の幅Wは、複数本のスチールワイヤ1を重なり合うことなく並列に密着させた場合の幅の108%以下であることが好ましい(図2参照)。インシュレーション処理に用いられるインサータ孔5の幅寸法は、無撚りのスチールコードに対してゴムコーティングする場合、通常、ワイヤ径dのスチールワイヤをn本(図示例では6本)並べた場合、n×d×1.10程度となるように設計されているためである(図3参照)。

【0025】

本発明においては、1つの巻付け部材に巻き付けられた複数本のスチールワイヤ1を重なり合うことなく並列に密着させ、複数本のスチールワイヤ1の端部側の少なくとも一部を固定することが重要であり、それ以外は特に制限はなく、ゴムのコーティングについては、公知の手法を用いることができる。例えば、スチールワイヤ1にゴムをコーティングする場合、固定部4を押出機のインサータ3に導入することにより、並行に引き揃えられたスチールワイヤ1束に対してゴムのコーティングを行う。これにより、スチールワイヤ1束を埋設したゴムシートを得ることができる。本発明のゴムシートの製造方法は、インシュレーション方式に限れられず、カレンダー方式にも適用することができる。例えば、1つの巻付け部材に巻き付けられた複数本のスチールワイヤを重なり合うことなく並列に密着させ、複数本のスチールワイヤの端部側の少なくとも一部を固定した後、カレンダーに投入し、カレンダー処理(圧延)を施すことによってもゴムシートを得ることもできる。

【0026】

本発明においては、スチールワイヤ1は、通常、ゴムシート用に埋設するために用いられているものであればよく、例えば、熱処理し、更にブラスめっきしたスチールワイヤを複数の引抜きダイスを通し、湿式伸線加工を施し、その線径が0.15〜0.40mmとなるよう伸線しスチールワイヤとしたものが挙げられる。また、ここで用いられるスチールワイヤ12は、通常、ゴムシート用に用いられているものであればよいが、ある程度の強度を得るために、炭素量が0.6〜1.2質量%とすることが好ましい。0.6%質量以上であれば、適当な強度を確保することができ、1.2質量%以下であれば熱処理工程で適当な金属組織を得ることができ、伸線中に断線することがないので、生産を阻害することがない。

【実施例】

【0027】

以下、本発明を、実施例を用いてより詳細に説明する。

<実施例1>

0.80質量%の炭素を含有する直径5.5mmの高炭素鋼線材を、直径が約1.4mmになるまで乾式伸線を施した後、パテンティング処理およびブラスメッキ処理を施した。この線材を0.225mmになるよう湿式伸線加工を行い、最終伸線ダイス後、千鳥状に配置したロールを用いて真直性を矯正した後、真直性を矯正したスチールワイヤを1本ずつ巻き付けたスプールを6本準備し、これらを同時に巻きだして1本のスプールへ巻き付けて、同一スプールへ6本のスチールワイヤが巻きつけられたものを40本準備した。

【0028】

ひとつのスプールに巻き付いた6本のスチールワイヤの巻出し端部に対し、スチールワイヤ同士が平行に密着させた状態とし、そこへ熱溶融したハンダを塗布した。ハンダが冷めて硬化した後、目的の寸法形状となるまで、紙やすりで研磨した。得られたスチールワイヤ束を押出機のインサータに通線してゴムをコーティングして用いて、ゴムシートを作製した。ハンダは(千住金属株式会社製:エコソルダーM20)を用い、固定部の長さは50mm、厚さは0.24mm、幅は1.45mmとした。なおインサータ孔の寸法は、高さは0.25mm、幅は1.48mmである。

【0029】

<実施例2>

固定手段を瞬間接着剤(コニシ株式会社製:アロンアルファ)としたこと以外は、実施例1と同様の手順により、ゴムシートを作製した。なお、固定部の長さは20mm、厚さは0.235mm、幅は1.40mmとした。

【0030】

<実施例3>

固定手段を直接加熱通電としたこと以外は、実施例1と同様の手順により、ゴムシートを作製した。通電条件は6本スチール 電圧:20V 通電時間:40msとし、通電の際には固定部の長さが1mm、厚さは0.2mm、幅は1.4mmとなるようなセラミックケースを使用し、内部に不活性ガスを吹き込んだ。また、ケースの周囲には電熱ヒータを配置した。

【0031】

実施例1〜3のいずれにおいても、インシュレーション処理の際のインサータ通線が容易であり、作業性良くゴムシートを製造することができた。また、スチールワイヤの断線も発生することはなかった。

【符号の説明】

【0032】

1 スチールワイヤ

2 巻付け部材

3 インサータ

4 固定部

5 インサータ孔

【技術分野】

【0001】

本発明は、ゴムシートの製造方法に関し、詳しくは、ゴムシート製造工程中のインシュレーション処理のインサータ通線を容易にし、作業性良くゴムシートを製造することができるゴムシートの製造方法に関する。

【背景技術】

【0002】

近年、空気入りラジアルタイヤ、中でも乗用車用タイヤには、自動車の燃費を向上させるために転がり抵抗が小さく、かつ乗り心地がよく、更に安価であることが要求されている。その改善策として、スチールワイヤを撚ることなくベルト幅方向に並べて引き揃えた束を単位として、ゴム中に埋設させる手法が提案されている(例えば特許文献1,2)。

【0003】

無撚りスチールコード入りのゴムシートは、一般に、ゴムシートに必要案打ち込み数に対応させた数でスプールを配置し、所定数のスプールからスプールに巻き付けられたスチールワイヤを引き出し、引き揃えて束にしてからガイド板に導入する。次いで、ガイド板に導入されたスチールワイヤ束を櫛歯ロールに導いた後、カレンダーにおいて、別個に導入されたゴムシートと圧延して合体させることによって製造されている。

【0004】

このようなゴムシートの製造方法では、スチールワイヤ束を櫛歯ロールの一つ一つに導いてからカレンダーへ送り出しているため、複数のスチールワイヤを束の単位で櫛歯ロールへセットする際、一度セットしたスチールワイヤ束や束にした一部のスチールワイヤが櫛歯ロールから飛び出してしまうことがある。この場合には、スチールワイヤをセットし直さなければならず、作業性が損なわれる。特に、複数本のスチールワイヤで構成されたコードには適当な柔軟性があるのに対して、スチールワイヤ単体にはこのような柔軟性がなく、また軽いため、櫛歯ロールから飛び出しやすい。更に、飛び出したスチールワイヤを再度セットする際には、他の束を構成するスチールワイヤと区別がつきにくく、煩雑さが増して作業効率を著しく低下させていた。

【0005】

このような問題を解消する技術として、特許文献3には、複数本のスチールワイヤを束ねてガイド板に引き揃え、次いで櫛歯ロールに導いた後にカレンダー処理を施してゴムシートを製造する方法において、複数のスチールワイヤを櫛歯に導く前に、複数本のスチールワイヤの端部の少なくとも一部に対して撚り合わせを行う技術が開示されている。これによれば、スチールワイヤ束や束を構成する個々のスチールワイヤが櫛歯から飛び出すことを容易に抑制することができ、これにより、作業性良くゴムシートを製造することが可能となる。また、特許文献4には、複数本のスチールワイヤを束ねて束とし、巻取り装置で巻き取る際、予めスチールワイヤ束の端部を撚り合わせて巻き取ることによって、カレンダー装置への通線作業を容易にする技術が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−5290号公報

【特許文献2】特開平11−208210号公報

【特許文献3】特開2006−7428号公報

【特許文献4】特開2002−309492号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献3の手法は、カレンダー処理にてゴムシートを製造するものである。しかしながら、同じくスチールワイヤにゴムを被覆しゴムシートを製造する手段であるインシュレーション処理においては、撚り合わせた複数本のスチールコード端部の撚り合わせ径が太いために、押出機のインサータに通線できないという問題を有している。

【0008】

具体的には、複数本のスチールワイヤを撚り合わせることなくインシュレーション処理を施してゴムシートを製造する場合、複数本のスチールワイヤをベルト幅方向に並べて引き揃えた束を単位としてゴム中に埋設させるため、複数本のスチールワイヤはインサータの孔形状と寸法とによって位置決めさる。例えば、直径0.225mmのスチールワイヤ6本を1つの束としてゴム中に埋設する場合、インサータ孔の形状は厚さ方向に0.25mm、幅方向に1.48mmの横長の長方形となる。この場合において、特許文献1の手法を用いて、直径0.225mmのスチールワイヤ6本を撚り合わせると、その外径は、おおよそ0.65mmとなり、インサータ孔の0.25mmを遥かに超える太さになり、インサータへの通線は不可能である。

【0009】

そのため、1つの巻付け部材(例えば、スプール)に巻付けられた複数本のスチールワイヤの端部を撚り合わせた場合、インサータへ通線するためには、撚り合わせた端部を除去しなければならず、作業効率は悪化し、さらには引出し長さの差を生じ易くなる。複数本のスチールワイヤを1つの巻付け部材に均等長さで巻き付けることで、カレンダー処理やインシュレーション処理の巻出し段階において、スチールワイヤのたるみを防止しているが、この引き出し長さの差を生じた場合はスチールワイヤにたるみが発生する。このたるみにより、スチールワイヤが巻出し部材から外れたり、巻出しスタンドのガイド類に引っ掛かったり、断線したりする可能性が高くなるという問題を有していた。

【0010】

そこで、本発明の目的は、ゴムシート製造工程中のインシュレーション処理のインサータ通線を容易にし、作業性良くゴムシートを製造することができるゴムシートの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解消するために、鋭意検討した結果、複数本のスチールワイヤの端部側の少なくとも一部を、スチールワイヤ同士を重なりなく並行に密着させた状態に固定することで、上記課題を解消することができることを見出し、本発明を完成するに至った。

【0012】

すなわち、本発明のゴムシートの製造方法は、1つの巻付け部材に巻き付けられた複数本のスチールワイヤを束ねた後にゴムをコーティングするゴムシートの製造方法において、

前記複数本のスチールワイヤを重なり合うことなく並列に密着させ、該複数本のスチールワイヤの端部側の少なくとも一部を固定することを特徴とするものである。

【0013】

本発明においては、前記固定の手段はハンダ、接着剤またはスチールワイヤへの直接通電加熱であることが好ましい。また、本発明においては、前記スチールワイヤの本数は2〜6本であることが好ましく、さらに、本発明においては、前記固定により形成された固定部の長さが、5〜200mmであることが好ましい。さらにまた、本発明においては、前記固定により形成された固定部の厚さは、前記スチールワイヤの径の108%以下であることが好ましく、前記固定により形成された固定部の幅は、前記複数本のスチールワイヤを重なり合うことなく並列に密着させた場合の幅の108%以下であることが好ましい。

【発明の効果】

【0014】

本発明によれば、ゴムシート製造工程中のインシュレーション処理のインサータ通線を容易にし、作業性良くゴムシートを製造することができるゴムシートの製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明のゴムシートの製造方法の好適な実施の形態の概略図である。

【図2】本発明の複数本のスチールワイヤの束の端部の一例の拡大図である。

【図3】インサータ孔の寸法とスチールワイヤ径との関係を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施の形態について、図面を用いて詳細に説明する。

図1は、本発明のゴムシートの製造方法の好適な実施の形態の概略図である。図示例においては、複数本のスチールワイヤ1が巻きつけられた複数の巻付け部材2(図示例では、スプール)と、巻付け部材2から引き出されたスチールワイヤ1が送り込まれるインサータ3と、を有し、引き出し装置(図示せず)によって、スチールワイヤ1が、一定の張力で、巻付け部材2からインサータ3へ導入される。インサータ3には、スチールワイヤ束とするための複数の孔が設けられており、インサータ3に通線したスチールワイヤ束は、押出機(図示せず)へと送り込まれ、ゴムコーティングされてゴムシートとなる。

【0017】

図2は、本発明の複数本のスチールワイヤの束の端部の一例の拡大図である。図示するように、本発明においては、1つの巻付け部材(図示せず)に巻き付けられた複数本(図示例では6本)のスチールワイヤ1を重なり合うことなく並列に密着させ、複数本のスチールワイヤ1の端部側の少なくとも一部を固定し、固定部4を形成する。これにより、ゴムシート製造手段であるインシュレーション処理のインサータ3への通線が容易となる。また、端部を切断する必要が無いので、引出し長さがずれることがなくなり、スチールワイヤ1のたるみを防止することができ、スチールワイヤ1が断線しなくなるという効果も得ることができる。なお、固定部4の断面形状は、インサータの孔へ無理なく通線できる形状とすればよい。

【0018】

本発明においては、複数本のスチールワイヤ1の固定手段としては、ハンダ、接着剤またはスチールワイヤへの直接通電加熱による溶着を好適に用いることができる。ハンダを用いた場合は、スチールワイヤ同士が平行かつ密着させた状態とし、そこへ熱溶融したハンダを塗布し、ハンダが冷めて硬化した後、目的の寸法形状となるまで、紙やすり等で研磨することで固定部4を形成する。ハンダとしては、鉛フリーのハンダを好適に用いることができる。接着剤を用いた場合は、スチールワイヤ同士が平行かつ密着させた状態とし、そこへ接着剤を塗布し、接着剤が完全硬化した後、はみ出した接着剤を紙やすり等で研磨して固定部4を形成すればよい。接着剤としては、いわゆる、瞬間接着剤と呼ばれる合成系接着剤を好適に用いることができ、一般に市販されているものを用いることができる。

【0019】

しかしながら、ハンダ付けや接着剤に使用されるフラックスは引火性が高く、また有毒なものも少なくない。したがって、健康上、防災上の観点からは、スチールワイヤの直接通電して加熱溶着させることがより好ましい。また、複数本のスチールワイヤを、捻回装置を用いて複数本撚り合わせて巻き取ったスチールフィラメントを使用する場合、使用の際に直接通電により、撚られた部分を切断することが行われることもあるが、溶断時にスチールフィラメントの先端が溶融して球状化したり、溶断部位が酸化、焼き入れされてしまうため、スチールフィラメントが脆化し、スチールフィラメントの強度が得られないという不具合もある。

【0020】

そこで本発明においては、スチールワイヤに直接通電して加熱溶着させる場合、直接通電加熱装置の電極間にインサータの孔へ無理なく通線できる形状のケースを設置して、上記球状化の問題を解消するとともに、インサータに通線しやすい形状にすることが好ましい。また、上記酸化の問題に対しては、ケース内に不活性ガスを吹き込むことで、解消することができる。さらに、スチールフィラメントが溶着後、急冷しないようにケースに断熱材を配置した断熱構造や、外部に電熱ヒータ等を配置した保温構造とすることで、焼き入れによる脆化を防止することができる。なお、ケースは、直接通電加熱温度に耐えられるものであれば、特に制限はないが、セラミック製のケースを好適に用いることができる。

【0021】

本発明においては、束とするスチールワイヤの本数については特に制限はなく、目的とするゴムシートの用途に応じて適宜決定されるが、タイヤ性能上の観点から2〜6本であることが好ましい。

【0022】

本発明においては、固定部4の長さLは、5〜200mmであることが好ましい(図2参照)。固定部4の長さが5mm未満では、スチールワイヤ1を十分に固定できずに、スチールワイヤ1の束が解れてしまう場合がある。一方、固定部4の長さの上限については、特に制限はないが、上記効果は200mmもあれば十分得ることができる。

【0023】

また、本発明においては、固定部4の厚さTは、スチールワイヤ径の108%以下であることが好ましい(図2参照)。図3はインサータ孔の寸法とスチールワイヤ径との関係を示す断面図である。図示するように、インシュレーション処理に用いられるインサータ3のインサータ孔5の高さは、無撚りのスチールコードに対してゴムコーティングする場合、通常、スチールワイヤ径をdとしたとき、1.10×d程度となるように設計されているためである。

【0024】

さらに、本発明においては、固定部4の幅Wは、複数本のスチールワイヤ1を重なり合うことなく並列に密着させた場合の幅の108%以下であることが好ましい(図2参照)。インシュレーション処理に用いられるインサータ孔5の幅寸法は、無撚りのスチールコードに対してゴムコーティングする場合、通常、ワイヤ径dのスチールワイヤをn本(図示例では6本)並べた場合、n×d×1.10程度となるように設計されているためである(図3参照)。

【0025】

本発明においては、1つの巻付け部材に巻き付けられた複数本のスチールワイヤ1を重なり合うことなく並列に密着させ、複数本のスチールワイヤ1の端部側の少なくとも一部を固定することが重要であり、それ以外は特に制限はなく、ゴムのコーティングについては、公知の手法を用いることができる。例えば、スチールワイヤ1にゴムをコーティングする場合、固定部4を押出機のインサータ3に導入することにより、並行に引き揃えられたスチールワイヤ1束に対してゴムのコーティングを行う。これにより、スチールワイヤ1束を埋設したゴムシートを得ることができる。本発明のゴムシートの製造方法は、インシュレーション方式に限れられず、カレンダー方式にも適用することができる。例えば、1つの巻付け部材に巻き付けられた複数本のスチールワイヤを重なり合うことなく並列に密着させ、複数本のスチールワイヤの端部側の少なくとも一部を固定した後、カレンダーに投入し、カレンダー処理(圧延)を施すことによってもゴムシートを得ることもできる。

【0026】

本発明においては、スチールワイヤ1は、通常、ゴムシート用に埋設するために用いられているものであればよく、例えば、熱処理し、更にブラスめっきしたスチールワイヤを複数の引抜きダイスを通し、湿式伸線加工を施し、その線径が0.15〜0.40mmとなるよう伸線しスチールワイヤとしたものが挙げられる。また、ここで用いられるスチールワイヤ12は、通常、ゴムシート用に用いられているものであればよいが、ある程度の強度を得るために、炭素量が0.6〜1.2質量%とすることが好ましい。0.6%質量以上であれば、適当な強度を確保することができ、1.2質量%以下であれば熱処理工程で適当な金属組織を得ることができ、伸線中に断線することがないので、生産を阻害することがない。

【実施例】

【0027】

以下、本発明を、実施例を用いてより詳細に説明する。

<実施例1>

0.80質量%の炭素を含有する直径5.5mmの高炭素鋼線材を、直径が約1.4mmになるまで乾式伸線を施した後、パテンティング処理およびブラスメッキ処理を施した。この線材を0.225mmになるよう湿式伸線加工を行い、最終伸線ダイス後、千鳥状に配置したロールを用いて真直性を矯正した後、真直性を矯正したスチールワイヤを1本ずつ巻き付けたスプールを6本準備し、これらを同時に巻きだして1本のスプールへ巻き付けて、同一スプールへ6本のスチールワイヤが巻きつけられたものを40本準備した。

【0028】

ひとつのスプールに巻き付いた6本のスチールワイヤの巻出し端部に対し、スチールワイヤ同士が平行に密着させた状態とし、そこへ熱溶融したハンダを塗布した。ハンダが冷めて硬化した後、目的の寸法形状となるまで、紙やすりで研磨した。得られたスチールワイヤ束を押出機のインサータに通線してゴムをコーティングして用いて、ゴムシートを作製した。ハンダは(千住金属株式会社製:エコソルダーM20)を用い、固定部の長さは50mm、厚さは0.24mm、幅は1.45mmとした。なおインサータ孔の寸法は、高さは0.25mm、幅は1.48mmである。

【0029】

<実施例2>

固定手段を瞬間接着剤(コニシ株式会社製:アロンアルファ)としたこと以外は、実施例1と同様の手順により、ゴムシートを作製した。なお、固定部の長さは20mm、厚さは0.235mm、幅は1.40mmとした。

【0030】

<実施例3>

固定手段を直接加熱通電としたこと以外は、実施例1と同様の手順により、ゴムシートを作製した。通電条件は6本スチール 電圧:20V 通電時間:40msとし、通電の際には固定部の長さが1mm、厚さは0.2mm、幅は1.4mmとなるようなセラミックケースを使用し、内部に不活性ガスを吹き込んだ。また、ケースの周囲には電熱ヒータを配置した。

【0031】

実施例1〜3のいずれにおいても、インシュレーション処理の際のインサータ通線が容易であり、作業性良くゴムシートを製造することができた。また、スチールワイヤの断線も発生することはなかった。

【符号の説明】

【0032】

1 スチールワイヤ

2 巻付け部材

3 インサータ

4 固定部

5 インサータ孔

【特許請求の範囲】

【請求項1】

1つの巻付け部材に巻き付けられた複数本のスチールワイヤを束ねた後にゴムをコーティングするゴムシートの製造方法において、

前記複数本のスチールワイヤを重なり合うことなく並列に密着させ、該複数本のスチールワイヤの端部側の少なくとも一部を固定することを特徴とするゴムシートの製造方法。

【請求項2】

前記固定の手段がハンダである請求項1記載のゴムシートの製造方法。

【請求項3】

前記固定の手段が接着剤である請求項1記載のゴムシートの製造方法。

【請求項4】

前記固定の手段が前記スチールワイヤへの直接通電加熱である請求項1記載のゴムシートの製造方法。

【請求項5】

前記スチールワイヤの本数が2〜6本である請求項1〜4のうちいずれか一項記載のゴムシートの製造方法。

【請求項6】

前記固定により形成された固定部の長さが、5〜200mmである請求項1〜5のうちいずれか一項記載のゴムシートの製造方法。

【請求項7】

前記固定により形成された固定部の厚さが、前記スチールワイヤの径の108%以下である請求項1〜6のうちいずれか一項記載のゴムシートの製造方法。

【請求項8】

前記固定により形成された固定部の幅が、前記複数本のスチールワイヤを重なり合うことなく並列に密着させた場合の幅の108%以下である請求項1〜7のうちいずれか一項記載のゴムシートの製造方法。

【請求項1】

1つの巻付け部材に巻き付けられた複数本のスチールワイヤを束ねた後にゴムをコーティングするゴムシートの製造方法において、

前記複数本のスチールワイヤを重なり合うことなく並列に密着させ、該複数本のスチールワイヤの端部側の少なくとも一部を固定することを特徴とするゴムシートの製造方法。

【請求項2】

前記固定の手段がハンダである請求項1記載のゴムシートの製造方法。

【請求項3】

前記固定の手段が接着剤である請求項1記載のゴムシートの製造方法。

【請求項4】

前記固定の手段が前記スチールワイヤへの直接通電加熱である請求項1記載のゴムシートの製造方法。

【請求項5】

前記スチールワイヤの本数が2〜6本である請求項1〜4のうちいずれか一項記載のゴムシートの製造方法。

【請求項6】

前記固定により形成された固定部の長さが、5〜200mmである請求項1〜5のうちいずれか一項記載のゴムシートの製造方法。

【請求項7】

前記固定により形成された固定部の厚さが、前記スチールワイヤの径の108%以下である請求項1〜6のうちいずれか一項記載のゴムシートの製造方法。

【請求項8】

前記固定により形成された固定部の幅が、前記複数本のスチールワイヤを重なり合うことなく並列に密着させた場合の幅の108%以下である請求項1〜7のうちいずれか一項記載のゴムシートの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−121324(P2012−121324A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2011−252789(P2011−252789)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]