ゴムシートの防着剤付着方法および防着剤付着装置

【課題】ゴムシートに付着させる防着剤が過多にならず、次工程でのトラブルの発生を防止することができ、さらに防着剤の使用量を低減できるゴムシートの防着剤付着方法および装置を提供する。

【解決手段】ゴムシートを防着剤槽に浸漬して防着剤を塗布する防着剤塗布工程と、浸漬後の前記ゴムシートに、防着剤を、ゴムシートの部位に応じて噴霧量を変化させながら噴霧する防着剤噴霧工程とを備えているゴムシートの防着剤付着方法。ゴム押出機から押出されるゴムシートを浸漬してゴムシートに防着剤を付着する防着剤槽と、浸漬後のゴムシートに防着剤をゴムシートの部位に応じて防着剤の噴霧量を変化させながら噴霧する防着剤噴霧装置と、噴霧後のゴムシートを冷却する冷却手段とを備えているゴムシートの防着剤付着装置。

【解決手段】ゴムシートを防着剤槽に浸漬して防着剤を塗布する防着剤塗布工程と、浸漬後の前記ゴムシートに、防着剤を、ゴムシートの部位に応じて噴霧量を変化させながら噴霧する防着剤噴霧工程とを備えているゴムシートの防着剤付着方法。ゴム押出機から押出されるゴムシートを浸漬してゴムシートに防着剤を付着する防着剤槽と、浸漬後のゴムシートに防着剤をゴムシートの部位に応じて防着剤の噴霧量を変化させながら噴霧する防着剤噴霧装置と、噴霧後のゴムシートを冷却する冷却手段とを備えているゴムシートの防着剤付着装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、タイヤ材料となるゴムシートに防着剤を塗布・噴霧するゴムシートの防着剤付着方法、および前記の方法に用いられるゴムシートの防着剤付着装置に関する。

【背景技術】

【0002】

ゴム成形工程で成形されたゴムシートは、パレット上に積層され、または巻取機に巻き取られて、次工程に搬送されるが、ゴムシートが積層され、または巻き取られることにより、ゴムシートが密着する。

【0003】

そこで、ゴムシートに防着剤を塗布してシートの密着を防ぐ方法および装置について種々提案されている(例えば、特許文献1)。

【0004】

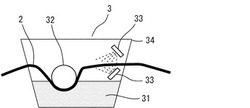

図5は、従来例のゴムシートの防着剤付着装置を模式的に示す図である。図5に示すように、案内ロール32を有する防着剤槽34の防着剤31中に、ゴムシート2を潜らせることによりゴムシート2に防着剤を塗布していた。

【0005】

しかし、かかる従来例の場合、例えば、ゴムシート2がパレット上に積層された場合、ゴムシート2の積層体の下段に大きな重量が加わるため、ゴムシート2同士が密着して塊となり、次工程においてゴムシート2の使用ができなくなる場合があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−31449号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、防着剤の濃度を上げ、あるいは塗布量を増加させることが考えられるが、防着剤の濃度および塗布量は、ゴムシートの仕様や部位に関係なく、ほぼ一定になるように設定されていた。

【0008】

このため、下段のゴムシートに合わせて、防着剤の濃度を上げ、あるいは塗布量を増加させた場合、下段のゴムシート以外のゴムシートについては、防着剤の使用量が過多になり、次工程においてロール加工時の噛み込み不良などのトラブルが発生するという問題があった。

【0009】

本発明は、防着剤が過多にならず、次工程でのトラブルの発生を防止することができ、さらに防着剤の使用量を低減できるゴムシートの防着剤塗布方法および防着剤塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

以下、請求項毎に説明する。

【0011】

請求項1に記載の発明は、

ゴム押出機から押出されるゴムシートに防着剤を付着させるゴムシートの防着剤付着方法であって、

前記ゴムシートを防着剤槽に浸漬して前記防着剤を塗布する防着剤塗布工程と、

浸漬後の前記ゴムシートに、前記防着剤を、前記ゴムシートの部位に応じて噴霧量を変化させながら噴霧する防着剤噴霧工程と

を備えていることを特徴とするゴムシートの防着剤付着方法である。

【0012】

請求項2に記載の発明は、

パレット上に折り重ねられる前記ゴムシートの積層体の高さを検出し、

前記積層体の高い部位は低い部位よりも、付着量が少なくなるように防着剤を付着することを特徴とする請求項1に記載のゴムシートの防着剤付着方法である。

【0013】

請求項3に記載の発明は、

前記ゴムシートの積層体を上段、中段および下段に分け、

前記上段、前記中段、前記下段の前記ゴムシートへの付着量の比を、2:2.5:3.5に調整して防着剤を付着する

ことを特徴とする請求項2に記載のゴムシートの防着剤付着方法である。

【0014】

請求項4に記載の発明は、

ゴム押出機から押出されるゴムシートを浸漬して前記ゴムシートに防着剤を付着する防着剤槽と、

浸漬後の前記ゴムシートに前記防着剤を前記ゴムシートの部位に応じて防着剤の噴霧量を変化させながら噴霧する防着剤噴霧装置と、

噴霧後の前記ゴムシートを冷却する冷却手段と

を備えていることを特徴とするゴムシートの防着剤付着装置である。

【発明の効果】

【0015】

本発明により、防着剤が過多にならず、次工程でのトラブルの発生を防止することができ、さらに防着剤の使用量を低減できる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態のゴムシートの防着剤付着装置を有するゴムシートの製造装置を模式的に示す図である。

【図2】本発明の実施の形態のゴムシートの防着剤付着装置を模式的に示す図である。

【図3】高さ検出手段により積層体の高さを検出している状況を示す図である。

【図4】(a)はゴムシートへの防着剤の付着量とトラブルの関係を示す図であり、(b)はゴムシートへの防着剤の付着量のコントロール例を示す図である。

【図5】従来のゴムシートの防着剤付着装置を模式的に示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を、図面に基づいて説明する。

【0018】

1.ゴムシートの防着剤付着装置を有するゴムシートの製造装置

図1は、本発明の実施の形態のゴムシートの防着剤付着装置を有するゴムシートの製造装置を模式的に示す図である。図1に示すように、ゴムシートの製造装置は、ゴム混練装置1と、ゴム押出機8と、ゴムシートの防着剤付着装置3と、冷却乾燥装置4とを備えている。そして、ゴム混練装置1によりタイヤの原料ゴムおよび配合剤を混練し、ゴム押出機8から高温の軟化したゴムシート2をコンベア9上に押し出して防着剤付着装置3に向けて搬送する。そして、防着剤付着装置3においてゴムシート2に防着剤を付着させる。

【0019】

2.ゴムシートの防着剤付着装置およびゴムシートの防着剤付着方法

図2は、本発明の実施の形態のゴムシートの防着剤付着装置を模式的に示す図である。図2に示すように、ゴムシートの防着剤付着装置3は、案内ロール32を有する防着剤槽34と、ゴムシートに防着剤を噴霧する上下一対の防着剤噴霧装置33と、防着剤噴霧装置33の噴霧量を制御する制御手段(図示省略)と、冷却乾燥装置4(図1参照)とを備えている。そして、ゴムシート2を液状の防着剤31に浸漬してゴムシート2に防着剤を塗布し、さらに防着剤噴霧装置33によりゴムシート2に向けて防着剤を噴霧することによりゴムシート2に防着剤を付着させる。次に、図1に示すように冷却乾燥装置4内を通過させて冷却、乾燥させた後、ゴムシート2をパレット5上に九十九折状に折り重ねて積層体6として貯留する。

【0020】

前記制御手段は、ゴムシートの積層体を上段、中段および下段に分けて、上段の防着剤濃度が、上段、中段および下段の順に防着剤の濃度が少なくなるように、防着剤噴霧装置33の防着剤の噴霧量を制御するものである。

【0021】

前記制御手段は、ゴムシートの積層体の高さを検出する高さ検出手段を備えている。図3は、高さ検出手段により積層体の高さを検出している状況を示す図である。高さ検出手段は、複数個の光電管7を有しており、複数個の光電管7は、パレット5の横に、縦方向に適宜間隔を置いて配置されており、積層体6を検出した光電管7の個数から積層体6の高さを検出し、この検出信号に基づいて、防着剤噴霧装置33の噴霧量を調整して次のゴムシート2の噴霧に備える。

【0022】

3.防着剤の付着量とトラブル発生の関係

防着剤の付着量とトラブル発生の関係について、実験したところ、図4(a)に示す関係にあることが分かった。図4(a)はゴムシートへの防着剤の付着量とトラブルの関係を示す図である。ここに掲げたトラブルは、防着剤の付着量が過少であることが原因となるゴムシートの密着トラブルと、防着剤の付着量が過大であることが原因となるロール噛み込み不良トラブルがある。

【0023】

図4(a)に示すように、ゴムシートの密着トラブルを回避するために必要な防着剤の付着量は、ゴムシートの積層体の上段、中段、下段の順で多くなることが分かる。一方、ロール噛み込み不良を回避するために低減すべき防着剤の付着量は、ゴムシートの積層体の上段、中段、下段のいずれも同じであることが分かる。

【0024】

図4(b)は、図4(a)に基づいてトラブルが発生しない領域の範囲内において、良好と考えられる付着量を定めた付着量のコントロール例を示す図である。

【0025】

そして、上記のコントロール例に基づき、実際に付着剤を付着した結果、積層体6に密着も発生せず、また次工程において、ロール噛み込み不良も発生しなかった。

【0026】

具体的に行った実験条件を以下に示す。

1)防着剤濃度 2.5%

2)噴霧量 下段 0.05リットル/秒

中段 0.35リットル/秒

上段 0.70リットル/秒

3)ゴムシートの厚み 100mm

4)ゴムシートの幅 7mm

5)パレット1つ当たりの積載量 800kg

6)防着剤 GY−101(一方社製)

【0027】

なお、本発明を適用するゴムシートの好ましい条件は、以下の通りである。

ゴムシートの厚み:5〜15mm

ゴムシートの幅 :500〜1000mm

【0028】

4.本実施の形態の効果

(1)本実施の形態によれば、ゴムシートの積層体を上段、中段および下段に分け、上段、中段、下段のゴムシートへの防着剤の付着量を変えるため、ゴムシートへの防着剤の付着量が過少および過多にならず、ゴムシート同士の密着や噛み込み不良に対して十分に安全となるように付着量を設定することができる。

【0029】

(2)さらに、ゴムシートへの防着剤の付着量は必要最小限に抑えることができるため、防着剤の使用量を効果的に低減できる。

【0030】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0031】

1 ゴム混練装置

2 ゴムシート

3 防着剤付着装置

4 冷却乾燥装置

5 パレット

6 積層体

7 光電管

8 ゴム押出機

9 コンベア

10 ゴム練り装置

31 防着剤

32 案内ロール

33 防着剤噴霧装置

34 防着剤槽

【技術分野】

【0001】

本発明は、タイヤ材料となるゴムシートに防着剤を塗布・噴霧するゴムシートの防着剤付着方法、および前記の方法に用いられるゴムシートの防着剤付着装置に関する。

【背景技術】

【0002】

ゴム成形工程で成形されたゴムシートは、パレット上に積層され、または巻取機に巻き取られて、次工程に搬送されるが、ゴムシートが積層され、または巻き取られることにより、ゴムシートが密着する。

【0003】

そこで、ゴムシートに防着剤を塗布してシートの密着を防ぐ方法および装置について種々提案されている(例えば、特許文献1)。

【0004】

図5は、従来例のゴムシートの防着剤付着装置を模式的に示す図である。図5に示すように、案内ロール32を有する防着剤槽34の防着剤31中に、ゴムシート2を潜らせることによりゴムシート2に防着剤を塗布していた。

【0005】

しかし、かかる従来例の場合、例えば、ゴムシート2がパレット上に積層された場合、ゴムシート2の積層体の下段に大きな重量が加わるため、ゴムシート2同士が密着して塊となり、次工程においてゴムシート2の使用ができなくなる場合があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−31449号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで、防着剤の濃度を上げ、あるいは塗布量を増加させることが考えられるが、防着剤の濃度および塗布量は、ゴムシートの仕様や部位に関係なく、ほぼ一定になるように設定されていた。

【0008】

このため、下段のゴムシートに合わせて、防着剤の濃度を上げ、あるいは塗布量を増加させた場合、下段のゴムシート以外のゴムシートについては、防着剤の使用量が過多になり、次工程においてロール加工時の噛み込み不良などのトラブルが発生するという問題があった。

【0009】

本発明は、防着剤が過多にならず、次工程でのトラブルの発生を防止することができ、さらに防着剤の使用量を低減できるゴムシートの防着剤塗布方法および防着剤塗布装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

以下、請求項毎に説明する。

【0011】

請求項1に記載の発明は、

ゴム押出機から押出されるゴムシートに防着剤を付着させるゴムシートの防着剤付着方法であって、

前記ゴムシートを防着剤槽に浸漬して前記防着剤を塗布する防着剤塗布工程と、

浸漬後の前記ゴムシートに、前記防着剤を、前記ゴムシートの部位に応じて噴霧量を変化させながら噴霧する防着剤噴霧工程と

を備えていることを特徴とするゴムシートの防着剤付着方法である。

【0012】

請求項2に記載の発明は、

パレット上に折り重ねられる前記ゴムシートの積層体の高さを検出し、

前記積層体の高い部位は低い部位よりも、付着量が少なくなるように防着剤を付着することを特徴とする請求項1に記載のゴムシートの防着剤付着方法である。

【0013】

請求項3に記載の発明は、

前記ゴムシートの積層体を上段、中段および下段に分け、

前記上段、前記中段、前記下段の前記ゴムシートへの付着量の比を、2:2.5:3.5に調整して防着剤を付着する

ことを特徴とする請求項2に記載のゴムシートの防着剤付着方法である。

【0014】

請求項4に記載の発明は、

ゴム押出機から押出されるゴムシートを浸漬して前記ゴムシートに防着剤を付着する防着剤槽と、

浸漬後の前記ゴムシートに前記防着剤を前記ゴムシートの部位に応じて防着剤の噴霧量を変化させながら噴霧する防着剤噴霧装置と、

噴霧後の前記ゴムシートを冷却する冷却手段と

を備えていることを特徴とするゴムシートの防着剤付着装置である。

【発明の効果】

【0015】

本発明により、防着剤が過多にならず、次工程でのトラブルの発生を防止することができ、さらに防着剤の使用量を低減できる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態のゴムシートの防着剤付着装置を有するゴムシートの製造装置を模式的に示す図である。

【図2】本発明の実施の形態のゴムシートの防着剤付着装置を模式的に示す図である。

【図3】高さ検出手段により積層体の高さを検出している状況を示す図である。

【図4】(a)はゴムシートへの防着剤の付着量とトラブルの関係を示す図であり、(b)はゴムシートへの防着剤の付着量のコントロール例を示す図である。

【図5】従来のゴムシートの防着剤付着装置を模式的に示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を、図面に基づいて説明する。

【0018】

1.ゴムシートの防着剤付着装置を有するゴムシートの製造装置

図1は、本発明の実施の形態のゴムシートの防着剤付着装置を有するゴムシートの製造装置を模式的に示す図である。図1に示すように、ゴムシートの製造装置は、ゴム混練装置1と、ゴム押出機8と、ゴムシートの防着剤付着装置3と、冷却乾燥装置4とを備えている。そして、ゴム混練装置1によりタイヤの原料ゴムおよび配合剤を混練し、ゴム押出機8から高温の軟化したゴムシート2をコンベア9上に押し出して防着剤付着装置3に向けて搬送する。そして、防着剤付着装置3においてゴムシート2に防着剤を付着させる。

【0019】

2.ゴムシートの防着剤付着装置およびゴムシートの防着剤付着方法

図2は、本発明の実施の形態のゴムシートの防着剤付着装置を模式的に示す図である。図2に示すように、ゴムシートの防着剤付着装置3は、案内ロール32を有する防着剤槽34と、ゴムシートに防着剤を噴霧する上下一対の防着剤噴霧装置33と、防着剤噴霧装置33の噴霧量を制御する制御手段(図示省略)と、冷却乾燥装置4(図1参照)とを備えている。そして、ゴムシート2を液状の防着剤31に浸漬してゴムシート2に防着剤を塗布し、さらに防着剤噴霧装置33によりゴムシート2に向けて防着剤を噴霧することによりゴムシート2に防着剤を付着させる。次に、図1に示すように冷却乾燥装置4内を通過させて冷却、乾燥させた後、ゴムシート2をパレット5上に九十九折状に折り重ねて積層体6として貯留する。

【0020】

前記制御手段は、ゴムシートの積層体を上段、中段および下段に分けて、上段の防着剤濃度が、上段、中段および下段の順に防着剤の濃度が少なくなるように、防着剤噴霧装置33の防着剤の噴霧量を制御するものである。

【0021】

前記制御手段は、ゴムシートの積層体の高さを検出する高さ検出手段を備えている。図3は、高さ検出手段により積層体の高さを検出している状況を示す図である。高さ検出手段は、複数個の光電管7を有しており、複数個の光電管7は、パレット5の横に、縦方向に適宜間隔を置いて配置されており、積層体6を検出した光電管7の個数から積層体6の高さを検出し、この検出信号に基づいて、防着剤噴霧装置33の噴霧量を調整して次のゴムシート2の噴霧に備える。

【0022】

3.防着剤の付着量とトラブル発生の関係

防着剤の付着量とトラブル発生の関係について、実験したところ、図4(a)に示す関係にあることが分かった。図4(a)はゴムシートへの防着剤の付着量とトラブルの関係を示す図である。ここに掲げたトラブルは、防着剤の付着量が過少であることが原因となるゴムシートの密着トラブルと、防着剤の付着量が過大であることが原因となるロール噛み込み不良トラブルがある。

【0023】

図4(a)に示すように、ゴムシートの密着トラブルを回避するために必要な防着剤の付着量は、ゴムシートの積層体の上段、中段、下段の順で多くなることが分かる。一方、ロール噛み込み不良を回避するために低減すべき防着剤の付着量は、ゴムシートの積層体の上段、中段、下段のいずれも同じであることが分かる。

【0024】

図4(b)は、図4(a)に基づいてトラブルが発生しない領域の範囲内において、良好と考えられる付着量を定めた付着量のコントロール例を示す図である。

【0025】

そして、上記のコントロール例に基づき、実際に付着剤を付着した結果、積層体6に密着も発生せず、また次工程において、ロール噛み込み不良も発生しなかった。

【0026】

具体的に行った実験条件を以下に示す。

1)防着剤濃度 2.5%

2)噴霧量 下段 0.05リットル/秒

中段 0.35リットル/秒

上段 0.70リットル/秒

3)ゴムシートの厚み 100mm

4)ゴムシートの幅 7mm

5)パレット1つ当たりの積載量 800kg

6)防着剤 GY−101(一方社製)

【0027】

なお、本発明を適用するゴムシートの好ましい条件は、以下の通りである。

ゴムシートの厚み:5〜15mm

ゴムシートの幅 :500〜1000mm

【0028】

4.本実施の形態の効果

(1)本実施の形態によれば、ゴムシートの積層体を上段、中段および下段に分け、上段、中段、下段のゴムシートへの防着剤の付着量を変えるため、ゴムシートへの防着剤の付着量が過少および過多にならず、ゴムシート同士の密着や噛み込み不良に対して十分に安全となるように付着量を設定することができる。

【0029】

(2)さらに、ゴムシートへの防着剤の付着量は必要最小限に抑えることができるため、防着剤の使用量を効果的に低減できる。

【0030】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0031】

1 ゴム混練装置

2 ゴムシート

3 防着剤付着装置

4 冷却乾燥装置

5 パレット

6 積層体

7 光電管

8 ゴム押出機

9 コンベア

10 ゴム練り装置

31 防着剤

32 案内ロール

33 防着剤噴霧装置

34 防着剤槽

【特許請求の範囲】

【請求項1】

ゴム押出機から押出されるゴムシートに防着剤を付着させるゴムシートの防着剤付着方法であって、

前記ゴムシートを防着剤槽に浸漬して前記防着剤を塗布する防着剤塗布工程と、

浸漬後の前記ゴムシートに、前記防着剤を、前記ゴムシートの部位に応じて噴霧量を変化させながら噴霧する防着剤噴霧工程と

を備えていることを特徴とするゴムシートの防着剤付着方法。

【請求項2】

パレット上に折り重ねられる前記ゴムシートの積層体の高さを検出し、

前記積層体の高い部位は低い部位よりも、付着量が少なくなるように防着剤を付着することを特徴とする請求項1に記載のゴムシートの防着剤付着方法。

【請求項3】

前記ゴムシートの積層体を上段、中段および下段に分け、

前記上段、前記中段、前記下段の前記ゴムシートへの付着量の比を、2:2.5:3.5に調整して防着剤を付着する

ことを特徴とする請求項2に記載のゴムシートの防着剤付着方法。

【請求項4】

ゴム押出機から押出されるゴムシートを浸漬して前記ゴムシートに防着剤を付着する防着剤槽と、

浸漬後の前記ゴムシートに前記防着剤を前記ゴムシートの部位に応じて防着剤の噴霧量を変化させながら噴霧する防着剤噴霧装置と、

噴霧後の前記ゴムシートを冷却する冷却手段と

を備えていることを特徴とするゴムシートの防着剤付着装置。

【請求項1】

ゴム押出機から押出されるゴムシートに防着剤を付着させるゴムシートの防着剤付着方法であって、

前記ゴムシートを防着剤槽に浸漬して前記防着剤を塗布する防着剤塗布工程と、

浸漬後の前記ゴムシートに、前記防着剤を、前記ゴムシートの部位に応じて噴霧量を変化させながら噴霧する防着剤噴霧工程と

を備えていることを特徴とするゴムシートの防着剤付着方法。

【請求項2】

パレット上に折り重ねられる前記ゴムシートの積層体の高さを検出し、

前記積層体の高い部位は低い部位よりも、付着量が少なくなるように防着剤を付着することを特徴とする請求項1に記載のゴムシートの防着剤付着方法。

【請求項3】

前記ゴムシートの積層体を上段、中段および下段に分け、

前記上段、前記中段、前記下段の前記ゴムシートへの付着量の比を、2:2.5:3.5に調整して防着剤を付着する

ことを特徴とする請求項2に記載のゴムシートの防着剤付着方法。

【請求項4】

ゴム押出機から押出されるゴムシートを浸漬して前記ゴムシートに防着剤を付着する防着剤槽と、

浸漬後の前記ゴムシートに前記防着剤を前記ゴムシートの部位に応じて防着剤の噴霧量を変化させながら噴霧する防着剤噴霧装置と、

噴霧後の前記ゴムシートを冷却する冷却手段と

を備えていることを特徴とするゴムシートの防着剤付着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−219105(P2012−219105A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−82516(P2011−82516)

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月4日(2011.4.4)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]