ゴムチップの回収方法

【課題】ゴムチップの自動包装機のトラブル発生時に、ゴムチップを廃棄せず効率的に回収する方法を提供することにあり、特に、途切れなくゴムチップを回収する方法を提供する。

【解決手段】カッターで裁断されたゴムチップをベルトコンベアーに乗せて、自動包装機に供給する際に、自動包装機のトラブルが発生した場合に、系外払い出しダンパーを開放して、ゴムチップをゴムチップ受け入れ口から滞留コンベアー上左側に供給し、ゴムチップを滞留コンベアーの右側(順方向)へ運搬して滞留させ、自動包装機のトラブルが解消した後で、滞留コンベアーの方向を反転させて、滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口から系内へ戻すことを特徴とするゴムチップの回収方法を用いる。

【解決手段】カッターで裁断されたゴムチップをベルトコンベアーに乗せて、自動包装機に供給する際に、自動包装機のトラブルが発生した場合に、系外払い出しダンパーを開放して、ゴムチップをゴムチップ受け入れ口から滞留コンベアー上左側に供給し、ゴムチップを滞留コンベアーの右側(順方向)へ運搬して滞留させ、自動包装機のトラブルが解消した後で、滞留コンベアーの方向を反転させて、滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口から系内へ戻すことを特徴とするゴムチップの回収方法を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴムチップの回収方法に関するものである。

【背景技術】

【0002】

ゴムチップは、例えば床材(例えば、特許文献1参照)やマット材(例えば、特許文献2参照)として使用されている。このゴムチップは、例えば、ゴムチューブを押し切り刃で切断して製造され、それを自動包装機に送って包装される(例えば、特許文献3参照)。

【0003】

しかしながら、自動包装機においてトラブルが発生すると、従来は、ベルトコンベアーから送り出されてくるゴムチップを系外に排出してスクラップ品として廃棄せざるを得なく、収益を悪化する原因となっていた。

【0004】

従って、自動包装機のトラブル発生時に、ゴムチップを廃棄せず一時的にかわす方法が望まれていた。しかしながら、ゴムチップは特有の弾性を有しており、他のチップ状物質と異なり、タンク等に貯留すると内部で閉塞を起こす性質がある為、有用な回収手段がなかった。

【0005】

【特許文献1】特開平5−195615号公報

【特許文献2】特開平6−093135号公報

【特許文献3】特公平6−002338号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、ゴムチップの自動包装機のトラブル発生時に、ゴムチップを廃棄せず効率的に回収する方法を提供することにあり、特に、途切れなくゴムチップを回収する方法を提供することにある。

【0007】

本発明者らは上記課題を解決する手段として、カッターで裁断されたゴムチップをベルトコンベアーに乗せて自動包装機に供給する際に、ベルトコンベアーと自動包装機との間に、系外払い出しダンパー、及び、上部左側にゴムチップ受け入れ口、下部右側に系外排出口及び下部左側に系内回収口を備えたゴムチップ供給・排出カバーで囲まれた滞留ベルトコンベアーを介在させ、系外払い出しダンパーの開閉によりゴムチップの運搬を制御することで、上記の従来技術の課題を解決することができることを見出し、遂に本発明を完成するに至った。以下、本発明を詳細に説明する。

【0008】

カッターで裁断されたゴムチップをベルトコンベアーに乗せて、自動包装機に供給する際に、ベルトコンベアーと自動包装機との間に、系外払い出しダンパー、及び、上部左側にゴムチップ受け入れ口、下部右側に系外排出口及び下部左側に系内回収口を備えたゴムチップ供給・排出カバーで囲まれた滞留ベルトコンベアーを介在させ、自動包装機の通常運転時には、系外払い出しダンパーを閉じて、ゴムチップを自動包装機に供給し、自動包装機のトラブルが発生したときに、系外払い出しダンパーを開放して、ゴムチップをゴムチップ受け入れ口から滞留コンベアーの上左側に供給し、ゴムチップを滞留コンベアーの右側(順方向)へ運搬して滞留させ、自動包装機のトラブルが解消した後で、滞留コンベアーの方向を反転させて、滞留しているゴムチップを左側(逆方向)へ運搬して系内回収口からタルク篩い装置へ戻すことを特徴とするゴムチップの回収方法により、自動包装機のトラブル発生時に廃棄していたゴムチップを回収することが可能となる。

【0009】

その際に、滞留したゴムチップが滞留コンベアーの滞留許容量を超えた場合には、そのゴムチップの超過分を系外排出口を通して系外へ排出することも可能であり、滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口から系内へ戻してゴムチップを回収している最中に自動包装機にトラブルが発生した際には、再び滞留コンベアーを右側(順方向)へ回転させることにより、滞留コンベアー上がゴムチップで満たされるまで貯留を行うことが可能となる。

【0010】

又、自動包装機のトラブル解消時に、ゴムチップを滞留コンベアーを通して左側(逆方向)に運搬して系内に回収する際の運搬速度を1〜5cm/分に調節して、製造ラインから新たに送られてくるゴムチップの単位時間当たりの供給量とのバランスを取りながらゴムチップを系内に戻すことにより、滞留コンベアー上にゴムチップが存在しないデッドスペースを生じさせない効率的なゴムチップの回収も可能となる。

【0011】

本願のゴムチップ回収方法での対象となるゴムチップとしては、汎用性で切断が容易なゴムであれば特に限定されるものではなく、例えば、クロロプレンゴムチップやブタジエンゴムチップなどが例示される。

【0012】

以下に、図1〜図4を参照して本願発明を具体的に説明する。

【0013】

図1は従来のゴムチップの自動包装方法を示し、図2は本発明における改良された自動包装方法でのゴムチップ回収方法を示す。

【0014】

図1の従来のゴムチップの自動包装方法においては、自動包装機にトラブルが発生していない時は、タルク添加装置(1)で、固着防止剤としてタルクを添加されたゴムチップは、余分なタルクを取り除く為のタルク篩い装置(2)を経て、バケットコンベアー(3)で上方へ運搬され、閉じている系外払い出しダンパー(4)を経てからベルトコンベアー(5)への供給口(6)から供給されて運搬され、自動包装機(7)に供給され包装される。

【0015】

自動包装機にトラブルが発生すれば、系外払い出しダンパー(4)を開けて、ゴムチップを系外排出槽(8)へ送付し、フレコンとして系外へ搬出するのが従来の方法であり、排出されたゴムチップはスクラップ品として処分されていた。

【0016】

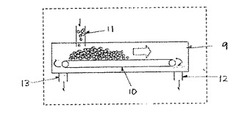

本発明では、図2に示される様に、系外払い出しダンパー(4)と系外排出槽(8)との間に、ゴムチップ供給・排出カバー(9)で囲まれた滞留ベルトコンベアー(10)を設置し、この装置には、上部左側にゴムチップ受け入れ口(11)、下部右側に系外排出口(12)及び下部左側に系内排出口(13)を備えている。

【0017】

自動包装機の通常運転時には、系外払い出しダンパー(4)を閉じて、ゴムチップは、ベルトコンベアーへの供給口(6)からベルトコンベアー(5)に供給されて運搬され、自動包装機(7)に供給され包装される。

【0018】

自動包装機にトラブルが発生したときのゴムチップの回収方法を、図3及び図4を用いて以下に説明する。

【0019】

自動包装機にトラブルが発生したときは、系外払い出しダンパー(4)(図2参照)を開けて、ゴムチップをゴムチップ受け入れ口(11)を通して、滞留ベルトコンベアー(10)に供給し、ゴムチップを滞留コンベアーの右側(順方向)へ運搬して滞留させる。

【0020】

この際、この滞留コンベアーの滞留能力を超えた場合は、超えたゴムチップを系外排出口(12)を通して排出させ、系外排出槽(8)(図2参照)へ供給して、スクラップとして処分する。

【0021】

自動包装機のトラブルが解消した時、滞留コンベアー(10)の運搬方向を反転させて、滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口(13)を通して、タルク篩い装置(2)(図2参照)へ供給して系内へ戻す。

【0022】

この際、自動包装機のトラブル発生時におけるベルトコンベアーの順方向への運搬速度を遅くすると、滞留時間がかかり過ぎて、自動包装機のトラブルが解消する間に滞留が終了せずに、次回のトラブル発生時までに、空運搬が生じて、滞留ベルトコンベアー上にゴムチップがないデッドスペースが生じるので、なるべく自動包装機のトラブル発生時におけるベルトコンベアーの順方向への運搬速度を速く調整する。

【0023】

一方、自動包装機のトラブル解消時におけるベルトコンベアーの逆方向への運搬速度を速く調整すると、系内へ戻すゴムチップの単位時間当りの量が大きくなり、製造ラインから新たに送られてくるゴムチップの単位時間当たりの供給量とのバランスが崩れてベルトコンベアー(3)の運搬においてトラブルが発生しやすいので、自動包装機のトラブル解消時におけるベルトコンベアーの逆方向への運搬速度は、次のトラブルが発生するまでに系内へ滞留ゴムチップを全て戻すことが可能な範囲で、なるべく遅く調整する方が好ましい。

【発明の効果】

【0024】

本願発明のゴムチップ回収方法により、自動包装機のトラブル発生時に、従来は系外へ廃棄していたゴムチップを回収することが可能となり、ゴムチップを滞留コンベアーを通して右側(順方向)に運搬させて滞留させる際の運搬速度、及び、ゴムチップを滞留コンベアーを通して左側(逆方向)に運搬してベルトコンベアーに供給する際の運搬速度を調節して、自動包装機のトラブルが繰り返し発生する際に、滞留ベルトコンベア上にゴムチップのデッドスペースが発生しないようにすることも可能となる。

【実施例】

【0025】

以下の実施例により、本発明を具体的に説明するが、本発明はこれらの実施例で何等限定されるものでない。

【0026】

実施例1

前述の図2〜4で示される方法で、クロロプレンゴムチップを回収した。

滞留コンベアーとして、以下の仕様のベルトコンベアーを使用した。

寸法:機長3000mm、ベルト幅400mm、ガイドの高さ400mm

搬送速度:

ゴムチップを上方(順方向)に運搬させて滞留させる際の運搬速度は30cm/分

ゴムチップを下方(逆方向)に運搬してベルトコンベアーに供給する際の運搬速度は3cm/分

モーター:出力は0.1kW、インバーター制御、正逆回転可能仕様

貯留能力:100〜130kg

貯蔵可能時間:9分。

【0027】

60日運転をして、自動包装機に55回のトラブルが発生し、延べ4.9時間の間、ゴムチップを滞留コンベアーに供給した。滞留コンベアーに供給したゴムチップの量は4,423kgであった。その中で、滞留コンベアーの貯蔵能力を超えて系外へ排出されたゴムチップ量は210kgで、回収率は((4423−210)/4423)×100=95.3%であった。又、滞留コンベアー上において、常時、ゴムチップのデッドスペースは生じなかった。

【0028】

比較例1

図1で示される従来の方法で、自動包装機にトラブルが発生した時のゴムチップを廃棄処分とした。その際、60日運転をして、自動包装機に59回のトラブルが発生し、延べ5.3時間の間、ゴムチップを系外払い出しダンパー(4)を開放し、ゴムチップを系外排出槽(8)へ送付し、フレコンとして系外へ搬出した。その時の、ゴムチップの系外排出量は4,696kgであった。

【図面の簡単な説明】

【0029】

【図1】自動包装機にトラブルが発生した時の従来のゴムチップの処理方法を示す。

【図2】本発明による自動包装機にトラブルが発生した時のゴムチップの回収方法を示す。

【図3】自動包装機のトラブル発生時の滞留ベルトコンベアー上にゴムチップの滞留方法を示す。

【図4】自動包装機のトラブル解消時に滞留ベルトコンベアー上のゴムチップを系内に戻す方法を示す。

【符号の説明】

【0030】

1:タルク添加装置

2:タルク篩い装置

3:バケットコンベアー

4:系外払い出しダンパー

5:ベルトコンベアー

6:ベルトコンベアー(5)への供給口

7:自動包装機

8:系外排出槽

9:ゴムチップ供給・排出カバー

10:滞留ベルトコンベアー

11:ゴムチップ受け入れ口

12:系外排出口

13:系内排出口

【技術分野】

【0001】

本発明は、ゴムチップの回収方法に関するものである。

【背景技術】

【0002】

ゴムチップは、例えば床材(例えば、特許文献1参照)やマット材(例えば、特許文献2参照)として使用されている。このゴムチップは、例えば、ゴムチューブを押し切り刃で切断して製造され、それを自動包装機に送って包装される(例えば、特許文献3参照)。

【0003】

しかしながら、自動包装機においてトラブルが発生すると、従来は、ベルトコンベアーから送り出されてくるゴムチップを系外に排出してスクラップ品として廃棄せざるを得なく、収益を悪化する原因となっていた。

【0004】

従って、自動包装機のトラブル発生時に、ゴムチップを廃棄せず一時的にかわす方法が望まれていた。しかしながら、ゴムチップは特有の弾性を有しており、他のチップ状物質と異なり、タンク等に貯留すると内部で閉塞を起こす性質がある為、有用な回収手段がなかった。

【0005】

【特許文献1】特開平5−195615号公報

【特許文献2】特開平6−093135号公報

【特許文献3】特公平6−002338号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、ゴムチップの自動包装機のトラブル発生時に、ゴムチップを廃棄せず効率的に回収する方法を提供することにあり、特に、途切れなくゴムチップを回収する方法を提供することにある。

【0007】

本発明者らは上記課題を解決する手段として、カッターで裁断されたゴムチップをベルトコンベアーに乗せて自動包装機に供給する際に、ベルトコンベアーと自動包装機との間に、系外払い出しダンパー、及び、上部左側にゴムチップ受け入れ口、下部右側に系外排出口及び下部左側に系内回収口を備えたゴムチップ供給・排出カバーで囲まれた滞留ベルトコンベアーを介在させ、系外払い出しダンパーの開閉によりゴムチップの運搬を制御することで、上記の従来技術の課題を解決することができることを見出し、遂に本発明を完成するに至った。以下、本発明を詳細に説明する。

【0008】

カッターで裁断されたゴムチップをベルトコンベアーに乗せて、自動包装機に供給する際に、ベルトコンベアーと自動包装機との間に、系外払い出しダンパー、及び、上部左側にゴムチップ受け入れ口、下部右側に系外排出口及び下部左側に系内回収口を備えたゴムチップ供給・排出カバーで囲まれた滞留ベルトコンベアーを介在させ、自動包装機の通常運転時には、系外払い出しダンパーを閉じて、ゴムチップを自動包装機に供給し、自動包装機のトラブルが発生したときに、系外払い出しダンパーを開放して、ゴムチップをゴムチップ受け入れ口から滞留コンベアーの上左側に供給し、ゴムチップを滞留コンベアーの右側(順方向)へ運搬して滞留させ、自動包装機のトラブルが解消した後で、滞留コンベアーの方向を反転させて、滞留しているゴムチップを左側(逆方向)へ運搬して系内回収口からタルク篩い装置へ戻すことを特徴とするゴムチップの回収方法により、自動包装機のトラブル発生時に廃棄していたゴムチップを回収することが可能となる。

【0009】

その際に、滞留したゴムチップが滞留コンベアーの滞留許容量を超えた場合には、そのゴムチップの超過分を系外排出口を通して系外へ排出することも可能であり、滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口から系内へ戻してゴムチップを回収している最中に自動包装機にトラブルが発生した際には、再び滞留コンベアーを右側(順方向)へ回転させることにより、滞留コンベアー上がゴムチップで満たされるまで貯留を行うことが可能となる。

【0010】

又、自動包装機のトラブル解消時に、ゴムチップを滞留コンベアーを通して左側(逆方向)に運搬して系内に回収する際の運搬速度を1〜5cm/分に調節して、製造ラインから新たに送られてくるゴムチップの単位時間当たりの供給量とのバランスを取りながらゴムチップを系内に戻すことにより、滞留コンベアー上にゴムチップが存在しないデッドスペースを生じさせない効率的なゴムチップの回収も可能となる。

【0011】

本願のゴムチップ回収方法での対象となるゴムチップとしては、汎用性で切断が容易なゴムであれば特に限定されるものではなく、例えば、クロロプレンゴムチップやブタジエンゴムチップなどが例示される。

【0012】

以下に、図1〜図4を参照して本願発明を具体的に説明する。

【0013】

図1は従来のゴムチップの自動包装方法を示し、図2は本発明における改良された自動包装方法でのゴムチップ回収方法を示す。

【0014】

図1の従来のゴムチップの自動包装方法においては、自動包装機にトラブルが発生していない時は、タルク添加装置(1)で、固着防止剤としてタルクを添加されたゴムチップは、余分なタルクを取り除く為のタルク篩い装置(2)を経て、バケットコンベアー(3)で上方へ運搬され、閉じている系外払い出しダンパー(4)を経てからベルトコンベアー(5)への供給口(6)から供給されて運搬され、自動包装機(7)に供給され包装される。

【0015】

自動包装機にトラブルが発生すれば、系外払い出しダンパー(4)を開けて、ゴムチップを系外排出槽(8)へ送付し、フレコンとして系外へ搬出するのが従来の方法であり、排出されたゴムチップはスクラップ品として処分されていた。

【0016】

本発明では、図2に示される様に、系外払い出しダンパー(4)と系外排出槽(8)との間に、ゴムチップ供給・排出カバー(9)で囲まれた滞留ベルトコンベアー(10)を設置し、この装置には、上部左側にゴムチップ受け入れ口(11)、下部右側に系外排出口(12)及び下部左側に系内排出口(13)を備えている。

【0017】

自動包装機の通常運転時には、系外払い出しダンパー(4)を閉じて、ゴムチップは、ベルトコンベアーへの供給口(6)からベルトコンベアー(5)に供給されて運搬され、自動包装機(7)に供給され包装される。

【0018】

自動包装機にトラブルが発生したときのゴムチップの回収方法を、図3及び図4を用いて以下に説明する。

【0019】

自動包装機にトラブルが発生したときは、系外払い出しダンパー(4)(図2参照)を開けて、ゴムチップをゴムチップ受け入れ口(11)を通して、滞留ベルトコンベアー(10)に供給し、ゴムチップを滞留コンベアーの右側(順方向)へ運搬して滞留させる。

【0020】

この際、この滞留コンベアーの滞留能力を超えた場合は、超えたゴムチップを系外排出口(12)を通して排出させ、系外排出槽(8)(図2参照)へ供給して、スクラップとして処分する。

【0021】

自動包装機のトラブルが解消した時、滞留コンベアー(10)の運搬方向を反転させて、滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口(13)を通して、タルク篩い装置(2)(図2参照)へ供給して系内へ戻す。

【0022】

この際、自動包装機のトラブル発生時におけるベルトコンベアーの順方向への運搬速度を遅くすると、滞留時間がかかり過ぎて、自動包装機のトラブルが解消する間に滞留が終了せずに、次回のトラブル発生時までに、空運搬が生じて、滞留ベルトコンベアー上にゴムチップがないデッドスペースが生じるので、なるべく自動包装機のトラブル発生時におけるベルトコンベアーの順方向への運搬速度を速く調整する。

【0023】

一方、自動包装機のトラブル解消時におけるベルトコンベアーの逆方向への運搬速度を速く調整すると、系内へ戻すゴムチップの単位時間当りの量が大きくなり、製造ラインから新たに送られてくるゴムチップの単位時間当たりの供給量とのバランスが崩れてベルトコンベアー(3)の運搬においてトラブルが発生しやすいので、自動包装機のトラブル解消時におけるベルトコンベアーの逆方向への運搬速度は、次のトラブルが発生するまでに系内へ滞留ゴムチップを全て戻すことが可能な範囲で、なるべく遅く調整する方が好ましい。

【発明の効果】

【0024】

本願発明のゴムチップ回収方法により、自動包装機のトラブル発生時に、従来は系外へ廃棄していたゴムチップを回収することが可能となり、ゴムチップを滞留コンベアーを通して右側(順方向)に運搬させて滞留させる際の運搬速度、及び、ゴムチップを滞留コンベアーを通して左側(逆方向)に運搬してベルトコンベアーに供給する際の運搬速度を調節して、自動包装機のトラブルが繰り返し発生する際に、滞留ベルトコンベア上にゴムチップのデッドスペースが発生しないようにすることも可能となる。

【実施例】

【0025】

以下の実施例により、本発明を具体的に説明するが、本発明はこれらの実施例で何等限定されるものでない。

【0026】

実施例1

前述の図2〜4で示される方法で、クロロプレンゴムチップを回収した。

滞留コンベアーとして、以下の仕様のベルトコンベアーを使用した。

寸法:機長3000mm、ベルト幅400mm、ガイドの高さ400mm

搬送速度:

ゴムチップを上方(順方向)に運搬させて滞留させる際の運搬速度は30cm/分

ゴムチップを下方(逆方向)に運搬してベルトコンベアーに供給する際の運搬速度は3cm/分

モーター:出力は0.1kW、インバーター制御、正逆回転可能仕様

貯留能力:100〜130kg

貯蔵可能時間:9分。

【0027】

60日運転をして、自動包装機に55回のトラブルが発生し、延べ4.9時間の間、ゴムチップを滞留コンベアーに供給した。滞留コンベアーに供給したゴムチップの量は4,423kgであった。その中で、滞留コンベアーの貯蔵能力を超えて系外へ排出されたゴムチップ量は210kgで、回収率は((4423−210)/4423)×100=95.3%であった。又、滞留コンベアー上において、常時、ゴムチップのデッドスペースは生じなかった。

【0028】

比較例1

図1で示される従来の方法で、自動包装機にトラブルが発生した時のゴムチップを廃棄処分とした。その際、60日運転をして、自動包装機に59回のトラブルが発生し、延べ5.3時間の間、ゴムチップを系外払い出しダンパー(4)を開放し、ゴムチップを系外排出槽(8)へ送付し、フレコンとして系外へ搬出した。その時の、ゴムチップの系外排出量は4,696kgであった。

【図面の簡単な説明】

【0029】

【図1】自動包装機にトラブルが発生した時の従来のゴムチップの処理方法を示す。

【図2】本発明による自動包装機にトラブルが発生した時のゴムチップの回収方法を示す。

【図3】自動包装機のトラブル発生時の滞留ベルトコンベアー上にゴムチップの滞留方法を示す。

【図4】自動包装機のトラブル解消時に滞留ベルトコンベアー上のゴムチップを系内に戻す方法を示す。

【符号の説明】

【0030】

1:タルク添加装置

2:タルク篩い装置

3:バケットコンベアー

4:系外払い出しダンパー

5:ベルトコンベアー

6:ベルトコンベアー(5)への供給口

7:自動包装機

8:系外排出槽

9:ゴムチップ供給・排出カバー

10:滞留ベルトコンベアー

11:ゴムチップ受け入れ口

12:系外排出口

13:系内排出口

【特許請求の範囲】

【請求項1】

カッターで裁断されたゴムチップをベルトコンベアーに乗せて、自動包装機に供給する際に、ベルトコンベアーと自動包装機との間に、系外払い出しダンパー、及び、上部左側にゴムチップ受け入れ口、下部右側に系外排出口及び下部左側に系内回収口を備えたゴムチップ供給・排出カバーで囲まれた滞留ベルトコンベアーを介在させ、自動包装機の通常運転時には、系外払い出しダンパーを閉じて、ゴムチップを自動包装機に供給し、自動包装機のトラブルが発生したときに、系外払い出しダンパーを開放して、ゴムチップをゴムチップ受け入れ口から滞留コンベアー上左側に供給し、ゴムチップを滞留コンベアーの右側(順方向)へ運搬して滞留させ、自動包装機のトラブルが解消した後で、滞留コンベアーの方向を反転させて、滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口から系内へ戻すことを特徴とするゴムチップの回収方法。

【請求項2】

滞留したゴムチップが滞留ベルトコンベアーの滞留許容量を超えた場合には、そのゴムチップの超過分を系外排出口を通して系外へ排出することを特徴とする請求項1記載のゴムチップの回収方法。

【請求項3】

滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口から系内へ戻してゴムチップを回収している最中に、自動包装機のトラブルが発生した際に、再び滞留コンベアーを右側(順方向)へ回転させることにより、滞留コンベアー上がゴムチップで満たされるまで貯留を行うことができることを特徴とする請求項1または請求項2記載のゴムチップの回収方法。

【請求項4】

自動包装機のトラブル解消時に、ゴムチップを滞留コンベアーを通して左側(逆方向)に運搬して系内に回収する際の運搬速度を1〜5cm/分に調節して、製造ラインから新たに送られてくるゴムチップの単位時間当たりの供給量とのバランスを取りながらゴムチップを系内に戻すことを特徴とする請求項1〜3のいずれかに記載のゴムチップの回収方法。

【請求項1】

カッターで裁断されたゴムチップをベルトコンベアーに乗せて、自動包装機に供給する際に、ベルトコンベアーと自動包装機との間に、系外払い出しダンパー、及び、上部左側にゴムチップ受け入れ口、下部右側に系外排出口及び下部左側に系内回収口を備えたゴムチップ供給・排出カバーで囲まれた滞留ベルトコンベアーを介在させ、自動包装機の通常運転時には、系外払い出しダンパーを閉じて、ゴムチップを自動包装機に供給し、自動包装機のトラブルが発生したときに、系外払い出しダンパーを開放して、ゴムチップをゴムチップ受け入れ口から滞留コンベアー上左側に供給し、ゴムチップを滞留コンベアーの右側(順方向)へ運搬して滞留させ、自動包装機のトラブルが解消した後で、滞留コンベアーの方向を反転させて、滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口から系内へ戻すことを特徴とするゴムチップの回収方法。

【請求項2】

滞留したゴムチップが滞留ベルトコンベアーの滞留許容量を超えた場合には、そのゴムチップの超過分を系外排出口を通して系外へ排出することを特徴とする請求項1記載のゴムチップの回収方法。

【請求項3】

滞留しているゴムチップを左側(逆方向)へ運搬して系内排出口から系内へ戻してゴムチップを回収している最中に、自動包装機のトラブルが発生した際に、再び滞留コンベアーを右側(順方向)へ回転させることにより、滞留コンベアー上がゴムチップで満たされるまで貯留を行うことができることを特徴とする請求項1または請求項2記載のゴムチップの回収方法。

【請求項4】

自動包装機のトラブル解消時に、ゴムチップを滞留コンベアーを通して左側(逆方向)に運搬して系内に回収する際の運搬速度を1〜5cm/分に調節して、製造ラインから新たに送られてくるゴムチップの単位時間当たりの供給量とのバランスを取りながらゴムチップを系内に戻すことを特徴とする請求項1〜3のいずれかに記載のゴムチップの回収方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−58972(P2010−58972A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−229277(P2008−229277)

【出願日】平成20年9月8日(2008.9.8)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月8日(2008.9.8)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]