ゴムチップシート

【課題】ゴムチップシートの裏面に面ファスナーが一体化されている面ファスナー付きのゴムチップシートであって、ゴムチップシートの成形時に面ファスナーが一体化されているにもかかわらず、成形時の熱とプレスにより係合能を消失していない面ファスナー付きゴムチップシートを提供する。

【解決手段】ゴムチップとこれを結合するバインダーからなるシートの裏面に雄型面ファスナーが固定されているゴムチップシートであって、該雄型面ファスナーが、プラスチック基板の表面に多数の雄型係合素子が列をなして立設されており、該係合素子が、該基板から立ち上がるステムと同ステムから該列方向とは交差する方向に突出する係合用突起からなり、且つ係合素子は該列方向には係合用突起を有しておらず、さらに該列が平行に該基板表面に複数列存在しているゴムチップシート。

【解決手段】ゴムチップとこれを結合するバインダーからなるシートの裏面に雄型面ファスナーが固定されているゴムチップシートであって、該雄型面ファスナーが、プラスチック基板の表面に多数の雄型係合素子が列をなして立設されており、該係合素子が、該基板から立ち上がるステムと同ステムから該列方向とは交差する方向に突出する係合用突起からなり、且つ係合素子は該列方向には係合用突起を有しておらず、さらに該列が平行に該基板表面に複数列存在しているゴムチップシート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ビルの屋上や床面等に敷設固定される面ファスナー付きのゴムチップシートおよび同ゴムチップシートをビルの屋上や床面等に敷設固定する方法、さらに同ゴムチップシートが敷設固定された建造物に関する。

【背景技術】

【0002】

従来から、ビルの屋上を有効活用する目的で、ビルの屋上を開放して歩行可能としたビルが多く見受けられる。その場合、歩行者が転倒により怪我をすることを防ぐ目的で、柔軟性に優れるゴムシートをビルの屋上の防水層上に敷設し、固定することが行なわれている。特に、病院や学校等の場合には、屋上で患者や学童が転倒することにより重大な怪我を招くことがあり、それを防ぐ目的で屋上の床面にゴムシートを敷設固定することが行なわれている。

【0003】

床面に敷設するゴムシートとして、ゴムの粉砕チップを加熱プレスしてシート状に成形したゴムチップシートは、通常のゴムシートと比べて、シート表面に粉砕チップの粒子による凹凸が存在すること、またシートがチップ間に空隙を有していることから柔軟で低比重のシートであること、さらに透水性を有しており表面に水が貯まらないこと等から、歩行し易く、滑りにくく、さらに歩行者が滑って転倒したとしても、怪我を招き難いというメリットを有している。

【0004】

そして、ゴムチップシートの場合には、単に屋上の防水層やコンクリート面上に敷設しただけでは、ゴムチップシートが移動するため、防水層の表面やコンクリート表面にゴムチップシートを固定することが必要であり、従来は、ゴムチップシートを接着剤により防水層の表面やコンクリート表面に固定する方法が一般的に用いられてきた。しかしながら、接着剤で防水シート上にゴムチップシートを固定する方法を用いると、防水シートを取り替える際に、ゴムチップシートを剥がすのが困難となり、多大な手間を要することとなる。

また粘着剤により防水シート表面やコンクリート面上にゴムチップシートを固定する方法も知られているが、真夏の気温が高い状態では、粘着剤の粘度が低下して剥がれ易いという問題を有している。

【0005】

また、ゴムチップシートの裏面に一方の面ファスナーを取り付け、防水シートにもう一方の面ファスナーを固定し、両面ファスナーを係合させて、防水シート上にゴムチップシートを固定する方法が公知であるが(特許文献1)、通常の面ファスナーの場合には、ゴムチップシートの成形時に、ゴムチップシートの裏面に面ファスナーを置いて、加熱プレスして、ゴムチップシートの成形と面ファスナーの取り付けを同時に行なうと、成形時の熱とプレスにより面ファスナーの係合素子が倒れて係合能を著しく消失してしまい、面ファスナーとしての機能をなくすることとなる。

またゴムチップシートの裏面に面ファスナーを接着剤により取り付ける方法も考えられるが、使用中に接着が剥がれてしまうという問題点を有している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6‐264405号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0007】

このように、ゴムチップシートの裏面に面ファスナーが一体化されている、面ファスナー付きゴムチップシートを得る方法として、ゴムチップシートの成形と同時に面ファスナーを固定する方法と、製造されたゴムチップシートの裏面に面ファスナーを接着剤により取り付ける方法とがあるが、前者の方法は、後者の方法に比べて、接着剤で面ファスナーを裏面に貼り付けるという工程が省けること、さらに使用中に接着が剥がれるという問題を生じないことから優れた技術と言えるが、その反面、通常の面ファスナーの場合には、ゴムチップシートの成形時に、面ファスナーの係合素子が成形時の熱とプレスにより変形や倒れを生じ、係合能を消失してしまうという問題点を有していた。

【0008】

本発明は、ゴムチップシートの裏面に面ファスナーが一体化されている面ファスナー付きのゴムチップシートであって、ゴムチップシートの成形時に面ファスナーが一体化されたものであるにもかかわらず、成形時の熱とプレスにより係合能を消失していない面ファスナー付きゴムチップシートを提供するものである。

【課題を解決するための手段】

【0009】

本発明は上記課題を解決するものであり、具体的には、ゴムチップとこれを結合するバインダーからなるシートの裏面に雄型面ファスナーが固定されているゴムチップシートであって、該雄型面ファスナーが、プラスチック基板の表面に多数の雄型係合素子が列をなして立設されており、該係合素子が、該基板から立ち上がるステムと同ステムから該列方向とは交差する方向に突出する係合用突起からなり、且つ係合素子は該列方向には係合用突起を有しておらず、さらに該列が平行に該基板表面に複数列存在していることを特徴とするゴムチップシートである。

【0010】

そして、好適には、ステムの基板被覆率が3〜10%であるゴムチップシートであり、また面ファスナーの基板が、シートの裏面よりもシート内部側に存在している上記のゴムチップシートであり、また面ファスナーの基板の裏面に立設されたアンカー素子がシート内に埋没している上記のゴムチップシートであり、また面ファスナーを構成する樹脂がポリエステル系またはポリアミド系の樹脂である上記のゴムチップシートである。

【0011】

さらに本発明は、防水シートまたはコンクリート面の上に雌型面ファスナーを取り付け、上記のゴムチップシートの雄型面ファスナーと該雌型面ファスナーを係合させることにより、ゴムチップシートを防水シートやコンクリート上に固定する方法であり、この方法によりゴムチップシートが防水シートまたはコンクリート上に敷設固定された防水シートまたはコンクリートを有する建造物である。

【発明の効果】

【0012】

本発明によれば、面ファスナーがゴムチップシートの裏面に強固に取り付けられ、しかも面ファスナーの係合素子がゴムチップシートの成形時の熱やプレスにより形状変形や倒れを殆ど生じておらずに十分に係合能を有している面ファスナー付きゴムチップシートが得られ、このようなゴムチップシートを屋上の防水シートの表面に取り付けた雌型面ファスナーと、あるいはコンクリート表面に取り付けた雌型面ファスナーと係合させることにより防水シート上やコンクリート上をゴムチップシートで強固に覆うことができる。

また、本発明の面ファスナー付きゴムチップシートは上から多大の荷重がかかっても面ファスナーの係合素子が倒れたりすることが少なく、長期間使用可能である。さらに、ゴムチップシートの下に存在する防水シートを取り替える際には、ゴムチップシートを引き剥がすだけで簡単に面ファスナー付きゴムチップシートを防水シートから取り外すことができ、そして取り替えた新たな防水シートを覆うゴムチップシートとして、剥がしたゴムチップシートを何回も繰り返し利用できる。

【図面の簡単な説明】

【0013】

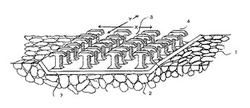

【図1】本発明の雄型面ファスナー付きゴムチップシートの好適な一例の面ファスナー部分の斜視図。

【図2】本発明の雄型面ファスナー付きゴムチップシートを構成する面ファスナーの好適な一例の正面図。

【図3】本発明の面ファスナー付きゴムチップシートを構成する面ファスナーの好適な一例の斜視図。

【図4】本発明の面ファスナー付きゴムチップシートを構成する面ファスナーの一例の上面図であり、本発明で規定する、係合素子を構成するステムの基板被覆率を説明するための図。

【図5】本発明の面ファスナー付きゴムチップシートを構成する面ファスナーの製造に用いられる押し出しノズルの好適な一例の正面図

【図6】本発明の雄型面ファスナー付きゴムチップシートを成形する際の簡単な模式図

【発明を実施するための形態】

【0014】

以下、図1〜図6を用いて本発明を詳細に説明する。

まず、本発明の雄型面ファスナー付きゴムチップシートの好適例として、図1のようなシートが挙げられる。なお、図1は、雄型面ファスナー付きゴムチップシートの該面ファスナーが固定された個所を拡大して模式的に表したものである。

同図から明らかなように、ゴムチップシート(1)の裏面に雄型面ファスナー(3)が固定されている。ゴムチップシートは(1)、上記したようにゴムチップとバインダーからなる。同図に示すように、該雄型面ファスナー(3)は、プラスチック基板(7)の表面に多数の雄型係合素子(4)が列をなして立設されており(図1ではY方向に列をなしている)、さらに該列が平行に複数列存在している(図1ではX方向に4列存在している)。

【0015】

そして、雄型面ファスナーは、図2や図3に示すような、プラスチック基板(7)の表面に多数の雄型係合素子(4)が存在しており、該係合素子(4)は、該基板(7)から立ち上がるステム(5)と同ステムから該列方向とは交差する方向(図1〜3に示すX方向)に突出する係合用突起(6)からなり、且つ係合素子は該列方向(図1に示すY方向)には係合用突起を有しておらず、さらに該列が平行に(すなわちX方向に)複数列存在している(図1では4列、図2では7列、図3では2列を記載)。そして、係合用突起(6)は各ステム(5)から対象に2個または4個突出している。4個突出している場合には、X方向にステムから上下2段で突出していることとなる。

【0016】

通常、雄型面ファスナーの代表例として、織物に合成樹脂モノフィラメントを織り込み、同モノフィラメントからなるループを同織物上に多数設け、そして該ループの側部を切断してフック状係合素子とした雄型織面ファスナーが知られている。またこのような織物系の面ファスナーとは相違する面ファスナーとして成形面ファスナーが知られており、その代表例として、樹脂を加熱ドラム表面に流してシート化すると共にドラム表面に設けた細い多数の穴にも同樹脂を流し込み、そして冷却することにより、プラスチック基板とその表面に直立する多数のステムからなるシートを作製し、そして該ステムの先端部を加熱板に押し当てて、ステム先端部をキノコ状の膨頭部とした雄型成形面ファスナーが知られている。

しかしながら、これらの雄型織面ファスナーや雄型成形面ファスナーの場合には、ゴムチップシートの成形と同時に同ゴムチップシートの裏面に同面ファスナーを固定させようとすると、成形時の熱とプレス圧により係合素子が倒れ、係合能力を消失してしまう。

【0017】

一方、本発明に使用する雄型面ファスナーの場合には、係合素子の頭部の高さがほぼ揃っており、且つ太いステムが基板からほぼ直立しており、このようなステムが複数本列をなして並んでおり、さらにそのような列が平行に複数存在していることから、さらに、ステムを中心にして係合用突起が左右対象に存在していることから、他の面ファスナーと比べて、成形時のプレス荷重を、列をなす係合素子の頭部が十分に支え、係合素子が倒れるということを防ぐことができ、係合能力が大きく損なわれることがない。

【0018】

本発明のゴムチップシートを構成するゴムチップとしては、一般に古タイヤ等のゴム成形品の廃材を粉砕したもの、あるいはゴム成形品を製造する際に、バフ工程等にて生じたゴム製の粉末や粒状物等が挙げられる。ゴムの種類に関しては特に限定されず、天然ゴム、合成ゴム等いずれであってもよい。

ゴムチップの形状、大きさに関しても特に制限されないが、シートとしてゴムチップ間の空隙率の調整が容易であること等の理由から、直径0.5〜8mm程度の粒状のチップが好ましい。

【0019】

ゴムチップ単独では、加熱プレスしてもチップ同士が結合しないため、チップ同士を結合させるバインダーが添加される。バインダーとしては、従来のゴムチップの成形に用いられているバインダー樹脂と同じものを使用することができ、具体的には、ウレタン系、エポキシ系、ゴム系等のバインダーが挙げられ、特にポリウレタン系のバインダーが好ましい。バインダー量としては、ゴムチップ間の結合に必要な量で、ゴムチップ100重量部に対して5〜25重量部の範囲が好ましく、より好ましくは10〜20重量部の範囲である。なお、バインダーには、ゴムチップシートを着色するための顔料や難燃化するための難燃剤、さらには紫外線吸収剤で代表される各種安定剤等が添加されていてもよい。さらにゴムチップシートには、補強するための繊維やクロスが添加・挿入されていてもよい。

【0020】

ゴムチップシートの厚みとしては5〜20mmの範囲が転倒時の怪我を防ぐ上で好ましく、特に8〜14mmの範囲がより好ましい。また、ゴムチップシートの密度としては0.3〜1.5g/cm3の範囲がクッション性や水はけの点で好ましく、より好ましくは0.5〜1.0g/cm3の範囲である。さらに、ゴムチップシートの大きさとしては一辺20〜80cmが取扱い性の点で好ましく、より好ましくは一辺30〜50cmの範囲である。

【0021】

次に本発明を構成する雄型面ファスナーについて説明する。基板(7)と雄型係合素子(4)はともにプラスチックからなり、基板(7)と雄型係合素子(4)は別々の樹脂から形成されていてもよいが、生産性の点から通常は同一の樹脂から構成されている。

用いられる樹脂に関しては特に限定されないが、ゴムチップマットの成形温度が150℃前後であることから、この温度条件に耐え得る樹脂が用いられる。例えば、ポリプロピレンで代表されるポリオレフィン系樹脂、ナイロン6やナイロン66等のポリアミド系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂等が挙げられるが、中でも、成形時の熱とプレスに十分に耐え得ることから、ポリアミド系やポリエステル系の樹脂が好適である。これらの樹脂は単独で、あるいはブレンドして用いても良い。また、プラスチック基板の裏面にアンカー素子(8)が存在している場合には、アンカー素子も、基板や雄型係合素子と同一の樹脂から形成されているのが、生産性の上で好ましい。

【0022】

本発明を構成する雄型面ファスナーは、上記したように、プラスチック基板(7)の表面に多数の雄型係合素子(4)が列をなして(Y方向に)立設されており、該係合素子が、該基板から立ち上がるステム(5)と同ステムから該列方向とは交差する方向(X方向)に突出する係合用突起(6)からなり、且つ係合素子は該列方向(Y方向)には係合用突起を有しておらず、さらに該列が平行に(X方向に)複数列存在している構造を有している。

【0023】

プラスチック基板(7)の厚さとしては0.2〜1.0mmの範囲がゴムチップシート成形時の圧力に耐え得る点で好ましく、より好ましくは0.3〜0.6mmの範囲である。このようなプラスチック基板(7)の片側表面に雄型係合素子(4)が多数存在している。雄型係合素子の密度としては10〜50個/cm2の範囲がゴムチップシートの成形時に係合素子が倒れ難く且つ高い係合力が得られる点で好ましく、より好ましくは20〜40個/cm2の範囲である。

【0024】

雄型係合素子の高さ(H)としては、1.0〜3.5mmの範囲が、ゴムチップシート成形時に係合素子が倒れ難いことから好ましく、より好ましくは1.5〜2.5mmの範囲である。また雄型係合素子のY方向の幅(T)としては、0.3〜2.0mmの範囲が上記と同様の理由および係合力の点から好ましく、より好ましくは0.5〜1.2mmの範囲である。また雄型係合素子のX方向の広がり(W)としては、0.7〜2.5mmの範囲が係合素子がゴムチップシート成形時に倒れ難く且つ高い係合力が得られる点で好ましく、より好ましくは1.0〜1.5mmの範囲である。

【0025】

さらに、ステム部分の太さとしては、ステム部の中間高さの位置で断面積が0.15〜1.5mm2であるのがゴムチップシート成形時の圧力に耐え得る点で好ましく、より好ましくは0.2〜0.8mm2の範囲である。またステムのX方向幅(P)は、同様の理由により0.3〜1.0mmの範囲が好ましい。さらに係合用突起の厚さ(S)としては0.2〜0.6mmの範囲が好ましい。なお、係合用突起の厚さ(S)は図2や図3に示すように、窪んだ個所での厚さ、あるいはほぼ一定の厚さの場合には、その値が厚さとなる。また、Y方向の係合素子間隔(Q)としては、0.3〜1.5mmの範囲が、X方向の間隔(Z)としては0.5〜2.5mmが好ましい。そして、ゴムチップシートの裏面に一体化される雄型面ファスナーは、X方向に6〜20列の係合素子列を有しているのが好ましい。

【0026】

そして、雄型面ファスナーの裏面(すなわち係合素子面とは反対側の面)には、ゴムチップシートから雄型面ファスナーが剥離しないように、アンカー素子(8)を存在させてもよい。アンカー素子は、Y方向に連続していてもよいし、また雄型係合素子と同様にY方向に断続的に存在していても良い。アンカー素子は、図2や図3に示すように、先端部が鏃型の形状を有しているのが好ましく、このような形状を有していると、ゴムチップシートを成形する際のプレス圧に耐えて、高いアンカー効果が得られる。なお、雄型係合素子(4)の形状としては、頭部上面がフラットな形状あるいは丸みを帯びた凸レンズ状の形状を有していることが、ゴムチップシートの成形時の圧力に耐え得る点で好ましい。図1〜3は、頭部上面がフラットな状態を示す。

【0027】

さらに雄型面ファスナーの大きさとしては、5〜250cm2が係合力とゴムチップシートの成形し易さの点で好ましく、このような大きさの雄型面ファスナーが、ゴムチップシート1m2当たり4〜25個存在しているのが好ましい。もちろん、ゴムチップシートの端部に雄型面ファスナーが連続して存在していても良い。

【0028】

なお、ゴムチップシートの成形時に雄型面ファスナーの基板のX方向両端部はプレス圧により、図1に示すように、係合素子側に倒れ易い。したがって、両端部に係合素子が存在している場合には、それが倒れ、隣の列の係合素子とくっつき、その部分の係合力が低下することとなり易いので、X方向の両端部には、係合素子を存在させず、基板だけが存在している部分を設けると良い。

【0029】

次に本発明で規定するステムの基板被覆率について、図4を用いて説明する。図4は、本発明の面ファスナー付きゴムチップシートを構成する面ファスナーの一例を上から見た状態を模式的に表した図である。すなわち、ステム(5)の頭部にX方向に張り出した係合用突起(6)を有しており、ステムの基板被覆率とは、ステムの断面積が基板の表面に占める割合を意味する。以下に説明するように、面ファスナーの断面形状に類似したノズルから熱可塑性樹脂を押し出し、係合素子用列条を有するテープ状物を得て、その係合素子用列状に切れ目を入れ、そして延伸することにより本発明を構成する面ファスナーが得られることとなるが、このような面ファスナーは、他の面ファスナーと比べて、ステムが太く、さらにステムがY方向に並んでいることから、他の面ファスナーと比べて、ゴムチップシートの成形時の温度とプレス圧でも倒れ難いという特徴を有している。本発明は、この性質を用いるものである。

【0030】

本発明で言うステムの基板被覆率とは、雄型係合素子が立設されている基板部分の面積に対する雄型係合素子のステム部分の断面積の割合を示すものであり、具体的には、まず雄型係合素子が連続して存在する部分の面積(a)を求め、雄型係合素子1本当たりの基板面積を求める。次に、雄型係合素子のステムの一番くびれている個所で断面積(b)を求める。そして、aに占めるbの割合を求めてステムの基板被覆率とする。

【0031】

雄型係合素子がX方向およびY方向に規則正しく並んでいる場合には、隣り合う雄型係合素子との間に図4に示すような一点鎖線の四辺形を描き、この四辺形に占めるステム部分の面積の割合ということになる。したがって、ステムが上から下まで同一の太さを有している場合には、ステムの基板被覆率は、図4に従って、以下の式で表される。

ステムの基板被覆率=[P×T/〔(W+Z)×(T+Q)〕]×100

実際には、ステムは上から下まで同一の太さではないので、そのもっともくびれている個所の断面積を求め、その値を上記P×Tの値に置き換える必要がある。

【0032】

本発明では、このステムの基板被覆率が3〜10%の範囲であるのが好ましく、より好ましくは5〜8%の範囲である。一般に、ステムは延伸前は根元から頭部の付け根部分までほぼ同一の断面積を有しているが、延伸によりステムの断面積は高さ方向に変わってしまい、一般には根元の付け根から急に細くなり、そして徐々に太くなり頭部の付け根に至ることとなる。したがって、一番くびれた部分とは、通常、ステムの付け根からの僅かに上の部分となる。なお、ステムの断面積は、ステム10本のそれぞれ一番くびれている個所の断面積の平均値である。

【0033】

次に本発明に用いられる雄型面ファスナーの製造方法について説明する。まず、図5に示すようなスリットを有するノズル(10)からプラスチックを溶融押出し、冷却して、基板の表面に、基板に対して直立し、かつ長さ方向に連続している雄型係合素子断面を有する複数の列条およびアンカー素子断面を有する複数の列条を有するテープ状物を成形する。図5に示す(11)が基板を形成することとなる線状スリットであり、そして(12)が雄型係合素子を形成することとなるスリット、(13)がアンカー素子を形成することとなるスリットである。図5のスリットを用いた場合には、基板表面に直立する雄型係合素子用列条が9本等間隔で存在しているテープ状物が得られる。列条の本数としては、上記したように、延伸した後のテープ幅1cm当たり2〜8本が適当であり、より好ましくは4〜6本である。また、アンカー素子用列条の本数としては2〜8本が好ましい。

【0034】

次に得られたテープ状物の表面に存在する雄型係合素子用列条に、該列条長さ方向を横切る方向、好ましくは直交する方向(Y方向)に、小間隔で先端から付け根付近まで切れ目を入れる。アンカー素子用列条に関しても、同様に小間隔で先端から付け根付近まで切れ目を入れてもよい。

切れ目の間隔としては0.3〜2.0mm、特に0.5〜1.2mmの範囲が適切である。次いで、テープ状物を長さ方向に延伸する。延伸倍率としては、延伸後のテープ状物の長さが元のテープ状物長さの2.5〜3.5倍となる程度が採用される。この延伸により、列条に入れられた切れ目が広がり、列状が独立した多数の係合素子の列となる。同様に、アンカー素子用列状にも切れ目を入れた場合には、上記延伸により、列状が独立したアンカー素子の列と代わる。

【0035】

次に本発明の面ファスナー付きゴムマットシートの製造方法について図6に基づき説明する。

まずゴムチップとバインダーを混合したのち、この混合物(2)を成形型I(14)のキャビティに充填し、その上の所定の位置に雄型面ファスナー(3)を雄型係合素子が上を向くように置き、成形型II(15)を下げてプレス成形する。図6では、成形型I(14)の両端部に沿って雄型面ファスナー(3)置いた状態(面ファスナー等を模式的に拡大して表現)を示している。成形条件としては、温度約150℃、圧力約0.9kgf/cm2、成形時間10分前後が用いられる。バインダーがポリウレタン系である場合には、面ファスナーがポリエステル系またはポリアミド系の樹脂で製造されている場合には、両者は強固に接着されることとなるが、より強固な接着が必要な場合、あるいはバインダーと面ファスナー構成樹脂が接着性を有していない場合、有していても接着力が低い場合には、前記したように、アンカー素子(8)を面ファスナー裏面に設けるのが好ましい。

【0036】

また、成形型にてシートを成形する方法に代えて、エンドレスベルト上にゴムチップとバインダーとの混合物を敷き詰め、さらにその上に面ファスナーを置き、この状態で上からエンドレスベルトで挟み、加熱・加圧する方法も用いることができる。

【0037】

成形の際に、ゴムチップシートに取り付けた雄型面ファスナーの基板が、シートの裏面よりもシート内部側に存在しているように、すなわち面ファスナーがシート裏面から大きく突出しないようにプレスすることが、ゴムチップシートを敷設した場合に、面ファスナー部分が盛り上がることを防ぐ上で好ましい。このような状態とするためには、プレス圧を高め、かつ成形温度を高くするのが好ましい。幸いなことに、本発明に用いられる雄型面ファスナーはプレスや成形温度が高くても、係合素子が変形したり、あるいは倒れるということが起こり難く、本発明には極めて適している。

【0038】

このようにして得られた雄型面ファスナー付きのゴムチップシートは、裏面に雄型面ファスナーを有しており、しかも、該雄型面ファスナーがゴムチップシートの成形の際に同時にゴムチップシートの裏面に一体化されたものであり、生産性に優れており、しかも該面ファスナーの係合素子が倒れていないことから高い係合力で、防水シートやコンクリート面に取り付けた雌型面ファスナーと係合できる。そして、防水シートを取り替える時には、ゴムチップシートを持ち上げるだけで防水シート面からゴムチップシートを容易に剥がすことができ、そして新たに取り替えた防水シート面に雌型面ファスナーを取り付けるだけで、剥がしたゴムチップシートを再度使用できる。

【0039】

本発明の面ファスナー付きゴムチップシートはビルの屋上、特に病院や学校の屋上の防水シート上に、あるいはコンクリート上に敷設・固定するのに適しており、それ以外にも、建物の玄関、床、廊下等にも使用でき、さらにプールサイド、遊歩道、テニスコート、陸上競技場、体育館、講堂等にも使用できる。

【実施例】

【0040】

以下、実施例により本発明を説明する。なお、実施例中、剥離耐久性(係合力)に関しては、係合する相手として、建築物の屋根の防水材として用いられる防水シート(田島ルーフィング(株)社製)の表面の所定の位置にループ面ファスナー(クラレファスニング(株)製ループ織面ファスナーE50000)を貼り付けたものを用いた。

【0041】

実施例1

図5に示すようなノズルを用いてポリエチレンテレフタレート樹脂を押し出し、冷却して、表面側に、長さ方向に連続しているキノコ状係合素子断面を有する複数の列状、そして裏面側に矢印型断面を有する複数のアンカー素子を有するテープ状物を成形した。該列状の本数は10本で、テープ状物の幅は45mmである。そして、該係合素子用列状に、該列状長さ方向に直交する方向に、0.5mm間隔で該列状の先端から付け根付近まで切れ目を入れた。次いで、テープ状物を長さ方向に3倍延伸した。

【0042】

得られた雄型係合素子は、図1や図3に示すように、基板上に直立するステムを有し、その先端部には係合用突起を有している。そして、ポリエチレンテレフタレートからなる基板の表面に多数の雄型係合素子が列をなして立設されており、該係合素子が、該基板から立ち上がるステムと同ステムから該列方向とは交差する方向に突出する係合用突起からなり、且つ係合素子は該列方向には係合用突起を有しておらず、さらに該列が平行に該基板表面に10列存在しており、一方、基板の裏面にはアンカー素子が2列存在している。

【0043】

得られた雄型面ファスナーの幅は25mm、係合素子密度は28本/cm2、係合素子の高さ(H)は1.6mm、係合素子のY方向の幅(T)は0.5mm、係合素子のX方向の広がり(W)は1.2mm、ステムのX方向幅(P)は0.4mm、ステム部分の太さは0.2mm2、係合用突起の厚さ(S)は0.3mm、Y方向の係合素子間隔(Q)は1.0mm、X方向の間隔(Z)は1.2mm、基板の厚さは0.3mm、ステムの基板被覆率は5.5%であった。

【0044】

次に図6に示すように、成形金型に(I)、ゴムチップ(平均粒径3mm)100重量部にバインダーとしてウレタン樹脂を添加し、混合したブレンド物を高さ12mmの高さに敷き詰め、その両端部に上記雄型面ファスナーをアンカー素子側がゴムチップ面となるように1本ずつ並べ、その上から成形金型(II)で押さえつけ、150℃、0.9kgf/cm2の圧力でプレスし、この状態で10分間保った。

そして、冷却後、金型から、ゴムチップシートを取り出し、雄型面ファスナーの付着状態を観察したところ、雄型面ファスナーは、同面ファスナーの基板がシートの裏面よりもシート内部側に存在しており、面ファスナーの係合素子の先端部とシートの裏面とがほぼ同一面となっており、アンカー素子は、完全にゴムチップシート内に陥没していること、そして雄型係合素子は全く倒れていないことを確認した。

【0045】

得られたゴムチップシートは一辺30cmの正方形であり、また厚さは10mmであり、裏面にはその両端部に端部に沿って雄型面ファスナーが一体化されており、密度は0.75g/cm3である。このゴムチップシートを、コンクリート建物の屋上に用いられている防水シート(田島ルーフィング(株)社製)の表面の所定個所に雌型面ファスナー(クラレファスニング株式会社製L9050)と同ゴムチップシートの裏面に取り付けた雄型面ファスナーと係合させることにより防水シート上にゴムチップシートを敷き固定させた。

その結果、ゴムチップシートは防水シート面に強固に固定されており、多大のせん断力を変えても、固定が外れることはなかった。また、ゴムチップシート上を人や車椅子等が繰り返し通過しても、係合素子が潰れることはなく、係合力が低下することはなかった。

【0046】

同様に、コンクリート面に上記雌型面ファスナーを接着剤で取り付け、そして上記雄型面ファスナー付きゴムチップシートをその上に敷いた。その際、雌型面ファスナーは雄型面ファスナーと係合できるような位置に取り付けた。

両面ファスナーは強固に係合し、多少のせん断力ではゴムチップシートは位置ずれを生じることなく、またゴムチップシート上を多数の人が歩いても、雄型係合素子が倒れて係合力が低下することはなかった

【0047】

比較例1

上記実施例1において、雄型面ファスナーを通常のポリエチレンテレフタレート製織面ファスナー(雄型係合素子は直径0.18mmのモノフィラメントをフック状に曲げたもの:クラレファスニング株式会社製A86900)に置き換える以外は実施例1と同一の操作により、面ファスナー付きゴムチップシートを作製した。

得られたゴムチップシートの裏面には織面ファスナーが固定されているが、面ファスナーの係合素子は、ゴムチップシートの成形温度と圧力により倒れてしまっており、係合力を殆ど有するものではなかった。実施例1と同様に、防水シート表面に固定した雌型面ファスナーと係合させて防水シート上にゴムチップシートを固定しようとしたが、殆ど係合できず、僅かの横からの力によりゴムチップシートが位置ずれを生じた。

【0048】

実施例2

上記実施例1において、延伸倍率を2倍に変更する以外は実施例1と同様の方法により雄型面ファスナーを製造した。得られた雄型面ファスナーの幅は30mm、係合素子密度は34本/cm2、係合素子の高さ(H)は1.7mm、係合素子のY方向の幅(T)は0.5mm、係合素子のX方向の広がり(W)は1.2mm、ステムのX方向幅(P)は0.4mm、ステム部分の太さは0.2mm2、係合用突起の厚さ(S)は0.3mm、Y方向の係合素子間隔(Q)は0.5mm、X方向の間隔(Z)は1.7mm、基板の厚さは0.3mm、ステムの基板被覆率は6.9%であった。

【0049】

上記実施例1と同様に、ゴムチップシートの裏面に固定させたところ、雄型面ファスナーは、同面ファスナーの基板がシートの裏面よりもシート内部側に存在しており、面ファスナーの係合素子の先端部とシートの裏面とがほぼ同一面となっており、アンカー素子は、完全にゴムチップシート内に陥没していること、そして雄型係合素子は全く倒れていないことを確認した。

さらに、実施例1と同様に、防水シート上に取り付けた雌型面ファスナーと係合させることによりゴムチップシートを防水シート上に固定したところ、ゴムチップシートは防水シート表面に強固に固定されており、多大のせん断力を変えても、固定が外れることはなかった。また、ゴムチップシート上を人や車椅子等が繰り返し通過しても、係合素子が潰れることはなく、係合力が低下することはなかった。

【符号の説明】

【0050】

1:ゴムチップシート

2:ゴムチップとバインダー

3:雄型面ファスナー

4:雄型係合素子

5:ステム

6:係合用突起

7:プラスチック基板

8:アンカー素子

10:ノズル

11:基板用スリット

12:雄型係合素子用スリット

13:アンカー用スリット

14:成形金型(I)

15:成形金型(II)

H:係合素子の高さ

T:係合素子のY方向の幅

W:係合素子のX方向の広がり

P:ステムのX方向幅

S:係合用突起の厚さ

Q:Y方向の係合素子間隔

Z:X方向の係合素子間隔

【技術分野】

【0001】

本発明は、ビルの屋上や床面等に敷設固定される面ファスナー付きのゴムチップシートおよび同ゴムチップシートをビルの屋上や床面等に敷設固定する方法、さらに同ゴムチップシートが敷設固定された建造物に関する。

【背景技術】

【0002】

従来から、ビルの屋上を有効活用する目的で、ビルの屋上を開放して歩行可能としたビルが多く見受けられる。その場合、歩行者が転倒により怪我をすることを防ぐ目的で、柔軟性に優れるゴムシートをビルの屋上の防水層上に敷設し、固定することが行なわれている。特に、病院や学校等の場合には、屋上で患者や学童が転倒することにより重大な怪我を招くことがあり、それを防ぐ目的で屋上の床面にゴムシートを敷設固定することが行なわれている。

【0003】

床面に敷設するゴムシートとして、ゴムの粉砕チップを加熱プレスしてシート状に成形したゴムチップシートは、通常のゴムシートと比べて、シート表面に粉砕チップの粒子による凹凸が存在すること、またシートがチップ間に空隙を有していることから柔軟で低比重のシートであること、さらに透水性を有しており表面に水が貯まらないこと等から、歩行し易く、滑りにくく、さらに歩行者が滑って転倒したとしても、怪我を招き難いというメリットを有している。

【0004】

そして、ゴムチップシートの場合には、単に屋上の防水層やコンクリート面上に敷設しただけでは、ゴムチップシートが移動するため、防水層の表面やコンクリート表面にゴムチップシートを固定することが必要であり、従来は、ゴムチップシートを接着剤により防水層の表面やコンクリート表面に固定する方法が一般的に用いられてきた。しかしながら、接着剤で防水シート上にゴムチップシートを固定する方法を用いると、防水シートを取り替える際に、ゴムチップシートを剥がすのが困難となり、多大な手間を要することとなる。

また粘着剤により防水シート表面やコンクリート面上にゴムチップシートを固定する方法も知られているが、真夏の気温が高い状態では、粘着剤の粘度が低下して剥がれ易いという問題を有している。

【0005】

また、ゴムチップシートの裏面に一方の面ファスナーを取り付け、防水シートにもう一方の面ファスナーを固定し、両面ファスナーを係合させて、防水シート上にゴムチップシートを固定する方法が公知であるが(特許文献1)、通常の面ファスナーの場合には、ゴムチップシートの成形時に、ゴムチップシートの裏面に面ファスナーを置いて、加熱プレスして、ゴムチップシートの成形と面ファスナーの取り付けを同時に行なうと、成形時の熱とプレスにより面ファスナーの係合素子が倒れて係合能を著しく消失してしまい、面ファスナーとしての機能をなくすることとなる。

またゴムチップシートの裏面に面ファスナーを接着剤により取り付ける方法も考えられるが、使用中に接着が剥がれてしまうという問題点を有している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6‐264405号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0007】

このように、ゴムチップシートの裏面に面ファスナーが一体化されている、面ファスナー付きゴムチップシートを得る方法として、ゴムチップシートの成形と同時に面ファスナーを固定する方法と、製造されたゴムチップシートの裏面に面ファスナーを接着剤により取り付ける方法とがあるが、前者の方法は、後者の方法に比べて、接着剤で面ファスナーを裏面に貼り付けるという工程が省けること、さらに使用中に接着が剥がれるという問題を生じないことから優れた技術と言えるが、その反面、通常の面ファスナーの場合には、ゴムチップシートの成形時に、面ファスナーの係合素子が成形時の熱とプレスにより変形や倒れを生じ、係合能を消失してしまうという問題点を有していた。

【0008】

本発明は、ゴムチップシートの裏面に面ファスナーが一体化されている面ファスナー付きのゴムチップシートであって、ゴムチップシートの成形時に面ファスナーが一体化されたものであるにもかかわらず、成形時の熱とプレスにより係合能を消失していない面ファスナー付きゴムチップシートを提供するものである。

【課題を解決するための手段】

【0009】

本発明は上記課題を解決するものであり、具体的には、ゴムチップとこれを結合するバインダーからなるシートの裏面に雄型面ファスナーが固定されているゴムチップシートであって、該雄型面ファスナーが、プラスチック基板の表面に多数の雄型係合素子が列をなして立設されており、該係合素子が、該基板から立ち上がるステムと同ステムから該列方向とは交差する方向に突出する係合用突起からなり、且つ係合素子は該列方向には係合用突起を有しておらず、さらに該列が平行に該基板表面に複数列存在していることを特徴とするゴムチップシートである。

【0010】

そして、好適には、ステムの基板被覆率が3〜10%であるゴムチップシートであり、また面ファスナーの基板が、シートの裏面よりもシート内部側に存在している上記のゴムチップシートであり、また面ファスナーの基板の裏面に立設されたアンカー素子がシート内に埋没している上記のゴムチップシートであり、また面ファスナーを構成する樹脂がポリエステル系またはポリアミド系の樹脂である上記のゴムチップシートである。

【0011】

さらに本発明は、防水シートまたはコンクリート面の上に雌型面ファスナーを取り付け、上記のゴムチップシートの雄型面ファスナーと該雌型面ファスナーを係合させることにより、ゴムチップシートを防水シートやコンクリート上に固定する方法であり、この方法によりゴムチップシートが防水シートまたはコンクリート上に敷設固定された防水シートまたはコンクリートを有する建造物である。

【発明の効果】

【0012】

本発明によれば、面ファスナーがゴムチップシートの裏面に強固に取り付けられ、しかも面ファスナーの係合素子がゴムチップシートの成形時の熱やプレスにより形状変形や倒れを殆ど生じておらずに十分に係合能を有している面ファスナー付きゴムチップシートが得られ、このようなゴムチップシートを屋上の防水シートの表面に取り付けた雌型面ファスナーと、あるいはコンクリート表面に取り付けた雌型面ファスナーと係合させることにより防水シート上やコンクリート上をゴムチップシートで強固に覆うことができる。

また、本発明の面ファスナー付きゴムチップシートは上から多大の荷重がかかっても面ファスナーの係合素子が倒れたりすることが少なく、長期間使用可能である。さらに、ゴムチップシートの下に存在する防水シートを取り替える際には、ゴムチップシートを引き剥がすだけで簡単に面ファスナー付きゴムチップシートを防水シートから取り外すことができ、そして取り替えた新たな防水シートを覆うゴムチップシートとして、剥がしたゴムチップシートを何回も繰り返し利用できる。

【図面の簡単な説明】

【0013】

【図1】本発明の雄型面ファスナー付きゴムチップシートの好適な一例の面ファスナー部分の斜視図。

【図2】本発明の雄型面ファスナー付きゴムチップシートを構成する面ファスナーの好適な一例の正面図。

【図3】本発明の面ファスナー付きゴムチップシートを構成する面ファスナーの好適な一例の斜視図。

【図4】本発明の面ファスナー付きゴムチップシートを構成する面ファスナーの一例の上面図であり、本発明で規定する、係合素子を構成するステムの基板被覆率を説明するための図。

【図5】本発明の面ファスナー付きゴムチップシートを構成する面ファスナーの製造に用いられる押し出しノズルの好適な一例の正面図

【図6】本発明の雄型面ファスナー付きゴムチップシートを成形する際の簡単な模式図

【発明を実施するための形態】

【0014】

以下、図1〜図6を用いて本発明を詳細に説明する。

まず、本発明の雄型面ファスナー付きゴムチップシートの好適例として、図1のようなシートが挙げられる。なお、図1は、雄型面ファスナー付きゴムチップシートの該面ファスナーが固定された個所を拡大して模式的に表したものである。

同図から明らかなように、ゴムチップシート(1)の裏面に雄型面ファスナー(3)が固定されている。ゴムチップシートは(1)、上記したようにゴムチップとバインダーからなる。同図に示すように、該雄型面ファスナー(3)は、プラスチック基板(7)の表面に多数の雄型係合素子(4)が列をなして立設されており(図1ではY方向に列をなしている)、さらに該列が平行に複数列存在している(図1ではX方向に4列存在している)。

【0015】

そして、雄型面ファスナーは、図2や図3に示すような、プラスチック基板(7)の表面に多数の雄型係合素子(4)が存在しており、該係合素子(4)は、該基板(7)から立ち上がるステム(5)と同ステムから該列方向とは交差する方向(図1〜3に示すX方向)に突出する係合用突起(6)からなり、且つ係合素子は該列方向(図1に示すY方向)には係合用突起を有しておらず、さらに該列が平行に(すなわちX方向に)複数列存在している(図1では4列、図2では7列、図3では2列を記載)。そして、係合用突起(6)は各ステム(5)から対象に2個または4個突出している。4個突出している場合には、X方向にステムから上下2段で突出していることとなる。

【0016】

通常、雄型面ファスナーの代表例として、織物に合成樹脂モノフィラメントを織り込み、同モノフィラメントからなるループを同織物上に多数設け、そして該ループの側部を切断してフック状係合素子とした雄型織面ファスナーが知られている。またこのような織物系の面ファスナーとは相違する面ファスナーとして成形面ファスナーが知られており、その代表例として、樹脂を加熱ドラム表面に流してシート化すると共にドラム表面に設けた細い多数の穴にも同樹脂を流し込み、そして冷却することにより、プラスチック基板とその表面に直立する多数のステムからなるシートを作製し、そして該ステムの先端部を加熱板に押し当てて、ステム先端部をキノコ状の膨頭部とした雄型成形面ファスナーが知られている。

しかしながら、これらの雄型織面ファスナーや雄型成形面ファスナーの場合には、ゴムチップシートの成形と同時に同ゴムチップシートの裏面に同面ファスナーを固定させようとすると、成形時の熱とプレス圧により係合素子が倒れ、係合能力を消失してしまう。

【0017】

一方、本発明に使用する雄型面ファスナーの場合には、係合素子の頭部の高さがほぼ揃っており、且つ太いステムが基板からほぼ直立しており、このようなステムが複数本列をなして並んでおり、さらにそのような列が平行に複数存在していることから、さらに、ステムを中心にして係合用突起が左右対象に存在していることから、他の面ファスナーと比べて、成形時のプレス荷重を、列をなす係合素子の頭部が十分に支え、係合素子が倒れるということを防ぐことができ、係合能力が大きく損なわれることがない。

【0018】

本発明のゴムチップシートを構成するゴムチップとしては、一般に古タイヤ等のゴム成形品の廃材を粉砕したもの、あるいはゴム成形品を製造する際に、バフ工程等にて生じたゴム製の粉末や粒状物等が挙げられる。ゴムの種類に関しては特に限定されず、天然ゴム、合成ゴム等いずれであってもよい。

ゴムチップの形状、大きさに関しても特に制限されないが、シートとしてゴムチップ間の空隙率の調整が容易であること等の理由から、直径0.5〜8mm程度の粒状のチップが好ましい。

【0019】

ゴムチップ単独では、加熱プレスしてもチップ同士が結合しないため、チップ同士を結合させるバインダーが添加される。バインダーとしては、従来のゴムチップの成形に用いられているバインダー樹脂と同じものを使用することができ、具体的には、ウレタン系、エポキシ系、ゴム系等のバインダーが挙げられ、特にポリウレタン系のバインダーが好ましい。バインダー量としては、ゴムチップ間の結合に必要な量で、ゴムチップ100重量部に対して5〜25重量部の範囲が好ましく、より好ましくは10〜20重量部の範囲である。なお、バインダーには、ゴムチップシートを着色するための顔料や難燃化するための難燃剤、さらには紫外線吸収剤で代表される各種安定剤等が添加されていてもよい。さらにゴムチップシートには、補強するための繊維やクロスが添加・挿入されていてもよい。

【0020】

ゴムチップシートの厚みとしては5〜20mmの範囲が転倒時の怪我を防ぐ上で好ましく、特に8〜14mmの範囲がより好ましい。また、ゴムチップシートの密度としては0.3〜1.5g/cm3の範囲がクッション性や水はけの点で好ましく、より好ましくは0.5〜1.0g/cm3の範囲である。さらに、ゴムチップシートの大きさとしては一辺20〜80cmが取扱い性の点で好ましく、より好ましくは一辺30〜50cmの範囲である。

【0021】

次に本発明を構成する雄型面ファスナーについて説明する。基板(7)と雄型係合素子(4)はともにプラスチックからなり、基板(7)と雄型係合素子(4)は別々の樹脂から形成されていてもよいが、生産性の点から通常は同一の樹脂から構成されている。

用いられる樹脂に関しては特に限定されないが、ゴムチップマットの成形温度が150℃前後であることから、この温度条件に耐え得る樹脂が用いられる。例えば、ポリプロピレンで代表されるポリオレフィン系樹脂、ナイロン6やナイロン66等のポリアミド系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂等が挙げられるが、中でも、成形時の熱とプレスに十分に耐え得ることから、ポリアミド系やポリエステル系の樹脂が好適である。これらの樹脂は単独で、あるいはブレンドして用いても良い。また、プラスチック基板の裏面にアンカー素子(8)が存在している場合には、アンカー素子も、基板や雄型係合素子と同一の樹脂から形成されているのが、生産性の上で好ましい。

【0022】

本発明を構成する雄型面ファスナーは、上記したように、プラスチック基板(7)の表面に多数の雄型係合素子(4)が列をなして(Y方向に)立設されており、該係合素子が、該基板から立ち上がるステム(5)と同ステムから該列方向とは交差する方向(X方向)に突出する係合用突起(6)からなり、且つ係合素子は該列方向(Y方向)には係合用突起を有しておらず、さらに該列が平行に(X方向に)複数列存在している構造を有している。

【0023】

プラスチック基板(7)の厚さとしては0.2〜1.0mmの範囲がゴムチップシート成形時の圧力に耐え得る点で好ましく、より好ましくは0.3〜0.6mmの範囲である。このようなプラスチック基板(7)の片側表面に雄型係合素子(4)が多数存在している。雄型係合素子の密度としては10〜50個/cm2の範囲がゴムチップシートの成形時に係合素子が倒れ難く且つ高い係合力が得られる点で好ましく、より好ましくは20〜40個/cm2の範囲である。

【0024】

雄型係合素子の高さ(H)としては、1.0〜3.5mmの範囲が、ゴムチップシート成形時に係合素子が倒れ難いことから好ましく、より好ましくは1.5〜2.5mmの範囲である。また雄型係合素子のY方向の幅(T)としては、0.3〜2.0mmの範囲が上記と同様の理由および係合力の点から好ましく、より好ましくは0.5〜1.2mmの範囲である。また雄型係合素子のX方向の広がり(W)としては、0.7〜2.5mmの範囲が係合素子がゴムチップシート成形時に倒れ難く且つ高い係合力が得られる点で好ましく、より好ましくは1.0〜1.5mmの範囲である。

【0025】

さらに、ステム部分の太さとしては、ステム部の中間高さの位置で断面積が0.15〜1.5mm2であるのがゴムチップシート成形時の圧力に耐え得る点で好ましく、より好ましくは0.2〜0.8mm2の範囲である。またステムのX方向幅(P)は、同様の理由により0.3〜1.0mmの範囲が好ましい。さらに係合用突起の厚さ(S)としては0.2〜0.6mmの範囲が好ましい。なお、係合用突起の厚さ(S)は図2や図3に示すように、窪んだ個所での厚さ、あるいはほぼ一定の厚さの場合には、その値が厚さとなる。また、Y方向の係合素子間隔(Q)としては、0.3〜1.5mmの範囲が、X方向の間隔(Z)としては0.5〜2.5mmが好ましい。そして、ゴムチップシートの裏面に一体化される雄型面ファスナーは、X方向に6〜20列の係合素子列を有しているのが好ましい。

【0026】

そして、雄型面ファスナーの裏面(すなわち係合素子面とは反対側の面)には、ゴムチップシートから雄型面ファスナーが剥離しないように、アンカー素子(8)を存在させてもよい。アンカー素子は、Y方向に連続していてもよいし、また雄型係合素子と同様にY方向に断続的に存在していても良い。アンカー素子は、図2や図3に示すように、先端部が鏃型の形状を有しているのが好ましく、このような形状を有していると、ゴムチップシートを成形する際のプレス圧に耐えて、高いアンカー効果が得られる。なお、雄型係合素子(4)の形状としては、頭部上面がフラットな形状あるいは丸みを帯びた凸レンズ状の形状を有していることが、ゴムチップシートの成形時の圧力に耐え得る点で好ましい。図1〜3は、頭部上面がフラットな状態を示す。

【0027】

さらに雄型面ファスナーの大きさとしては、5〜250cm2が係合力とゴムチップシートの成形し易さの点で好ましく、このような大きさの雄型面ファスナーが、ゴムチップシート1m2当たり4〜25個存在しているのが好ましい。もちろん、ゴムチップシートの端部に雄型面ファスナーが連続して存在していても良い。

【0028】

なお、ゴムチップシートの成形時に雄型面ファスナーの基板のX方向両端部はプレス圧により、図1に示すように、係合素子側に倒れ易い。したがって、両端部に係合素子が存在している場合には、それが倒れ、隣の列の係合素子とくっつき、その部分の係合力が低下することとなり易いので、X方向の両端部には、係合素子を存在させず、基板だけが存在している部分を設けると良い。

【0029】

次に本発明で規定するステムの基板被覆率について、図4を用いて説明する。図4は、本発明の面ファスナー付きゴムチップシートを構成する面ファスナーの一例を上から見た状態を模式的に表した図である。すなわち、ステム(5)の頭部にX方向に張り出した係合用突起(6)を有しており、ステムの基板被覆率とは、ステムの断面積が基板の表面に占める割合を意味する。以下に説明するように、面ファスナーの断面形状に類似したノズルから熱可塑性樹脂を押し出し、係合素子用列条を有するテープ状物を得て、その係合素子用列状に切れ目を入れ、そして延伸することにより本発明を構成する面ファスナーが得られることとなるが、このような面ファスナーは、他の面ファスナーと比べて、ステムが太く、さらにステムがY方向に並んでいることから、他の面ファスナーと比べて、ゴムチップシートの成形時の温度とプレス圧でも倒れ難いという特徴を有している。本発明は、この性質を用いるものである。

【0030】

本発明で言うステムの基板被覆率とは、雄型係合素子が立設されている基板部分の面積に対する雄型係合素子のステム部分の断面積の割合を示すものであり、具体的には、まず雄型係合素子が連続して存在する部分の面積(a)を求め、雄型係合素子1本当たりの基板面積を求める。次に、雄型係合素子のステムの一番くびれている個所で断面積(b)を求める。そして、aに占めるbの割合を求めてステムの基板被覆率とする。

【0031】

雄型係合素子がX方向およびY方向に規則正しく並んでいる場合には、隣り合う雄型係合素子との間に図4に示すような一点鎖線の四辺形を描き、この四辺形に占めるステム部分の面積の割合ということになる。したがって、ステムが上から下まで同一の太さを有している場合には、ステムの基板被覆率は、図4に従って、以下の式で表される。

ステムの基板被覆率=[P×T/〔(W+Z)×(T+Q)〕]×100

実際には、ステムは上から下まで同一の太さではないので、そのもっともくびれている個所の断面積を求め、その値を上記P×Tの値に置き換える必要がある。

【0032】

本発明では、このステムの基板被覆率が3〜10%の範囲であるのが好ましく、より好ましくは5〜8%の範囲である。一般に、ステムは延伸前は根元から頭部の付け根部分までほぼ同一の断面積を有しているが、延伸によりステムの断面積は高さ方向に変わってしまい、一般には根元の付け根から急に細くなり、そして徐々に太くなり頭部の付け根に至ることとなる。したがって、一番くびれた部分とは、通常、ステムの付け根からの僅かに上の部分となる。なお、ステムの断面積は、ステム10本のそれぞれ一番くびれている個所の断面積の平均値である。

【0033】

次に本発明に用いられる雄型面ファスナーの製造方法について説明する。まず、図5に示すようなスリットを有するノズル(10)からプラスチックを溶融押出し、冷却して、基板の表面に、基板に対して直立し、かつ長さ方向に連続している雄型係合素子断面を有する複数の列条およびアンカー素子断面を有する複数の列条を有するテープ状物を成形する。図5に示す(11)が基板を形成することとなる線状スリットであり、そして(12)が雄型係合素子を形成することとなるスリット、(13)がアンカー素子を形成することとなるスリットである。図5のスリットを用いた場合には、基板表面に直立する雄型係合素子用列条が9本等間隔で存在しているテープ状物が得られる。列条の本数としては、上記したように、延伸した後のテープ幅1cm当たり2〜8本が適当であり、より好ましくは4〜6本である。また、アンカー素子用列条の本数としては2〜8本が好ましい。

【0034】

次に得られたテープ状物の表面に存在する雄型係合素子用列条に、該列条長さ方向を横切る方向、好ましくは直交する方向(Y方向)に、小間隔で先端から付け根付近まで切れ目を入れる。アンカー素子用列条に関しても、同様に小間隔で先端から付け根付近まで切れ目を入れてもよい。

切れ目の間隔としては0.3〜2.0mm、特に0.5〜1.2mmの範囲が適切である。次いで、テープ状物を長さ方向に延伸する。延伸倍率としては、延伸後のテープ状物の長さが元のテープ状物長さの2.5〜3.5倍となる程度が採用される。この延伸により、列条に入れられた切れ目が広がり、列状が独立した多数の係合素子の列となる。同様に、アンカー素子用列状にも切れ目を入れた場合には、上記延伸により、列状が独立したアンカー素子の列と代わる。

【0035】

次に本発明の面ファスナー付きゴムマットシートの製造方法について図6に基づき説明する。

まずゴムチップとバインダーを混合したのち、この混合物(2)を成形型I(14)のキャビティに充填し、その上の所定の位置に雄型面ファスナー(3)を雄型係合素子が上を向くように置き、成形型II(15)を下げてプレス成形する。図6では、成形型I(14)の両端部に沿って雄型面ファスナー(3)置いた状態(面ファスナー等を模式的に拡大して表現)を示している。成形条件としては、温度約150℃、圧力約0.9kgf/cm2、成形時間10分前後が用いられる。バインダーがポリウレタン系である場合には、面ファスナーがポリエステル系またはポリアミド系の樹脂で製造されている場合には、両者は強固に接着されることとなるが、より強固な接着が必要な場合、あるいはバインダーと面ファスナー構成樹脂が接着性を有していない場合、有していても接着力が低い場合には、前記したように、アンカー素子(8)を面ファスナー裏面に設けるのが好ましい。

【0036】

また、成形型にてシートを成形する方法に代えて、エンドレスベルト上にゴムチップとバインダーとの混合物を敷き詰め、さらにその上に面ファスナーを置き、この状態で上からエンドレスベルトで挟み、加熱・加圧する方法も用いることができる。

【0037】

成形の際に、ゴムチップシートに取り付けた雄型面ファスナーの基板が、シートの裏面よりもシート内部側に存在しているように、すなわち面ファスナーがシート裏面から大きく突出しないようにプレスすることが、ゴムチップシートを敷設した場合に、面ファスナー部分が盛り上がることを防ぐ上で好ましい。このような状態とするためには、プレス圧を高め、かつ成形温度を高くするのが好ましい。幸いなことに、本発明に用いられる雄型面ファスナーはプレスや成形温度が高くても、係合素子が変形したり、あるいは倒れるということが起こり難く、本発明には極めて適している。

【0038】

このようにして得られた雄型面ファスナー付きのゴムチップシートは、裏面に雄型面ファスナーを有しており、しかも、該雄型面ファスナーがゴムチップシートの成形の際に同時にゴムチップシートの裏面に一体化されたものであり、生産性に優れており、しかも該面ファスナーの係合素子が倒れていないことから高い係合力で、防水シートやコンクリート面に取り付けた雌型面ファスナーと係合できる。そして、防水シートを取り替える時には、ゴムチップシートを持ち上げるだけで防水シート面からゴムチップシートを容易に剥がすことができ、そして新たに取り替えた防水シート面に雌型面ファスナーを取り付けるだけで、剥がしたゴムチップシートを再度使用できる。

【0039】

本発明の面ファスナー付きゴムチップシートはビルの屋上、特に病院や学校の屋上の防水シート上に、あるいはコンクリート上に敷設・固定するのに適しており、それ以外にも、建物の玄関、床、廊下等にも使用でき、さらにプールサイド、遊歩道、テニスコート、陸上競技場、体育館、講堂等にも使用できる。

【実施例】

【0040】

以下、実施例により本発明を説明する。なお、実施例中、剥離耐久性(係合力)に関しては、係合する相手として、建築物の屋根の防水材として用いられる防水シート(田島ルーフィング(株)社製)の表面の所定の位置にループ面ファスナー(クラレファスニング(株)製ループ織面ファスナーE50000)を貼り付けたものを用いた。

【0041】

実施例1

図5に示すようなノズルを用いてポリエチレンテレフタレート樹脂を押し出し、冷却して、表面側に、長さ方向に連続しているキノコ状係合素子断面を有する複数の列状、そして裏面側に矢印型断面を有する複数のアンカー素子を有するテープ状物を成形した。該列状の本数は10本で、テープ状物の幅は45mmである。そして、該係合素子用列状に、該列状長さ方向に直交する方向に、0.5mm間隔で該列状の先端から付け根付近まで切れ目を入れた。次いで、テープ状物を長さ方向に3倍延伸した。

【0042】

得られた雄型係合素子は、図1や図3に示すように、基板上に直立するステムを有し、その先端部には係合用突起を有している。そして、ポリエチレンテレフタレートからなる基板の表面に多数の雄型係合素子が列をなして立設されており、該係合素子が、該基板から立ち上がるステムと同ステムから該列方向とは交差する方向に突出する係合用突起からなり、且つ係合素子は該列方向には係合用突起を有しておらず、さらに該列が平行に該基板表面に10列存在しており、一方、基板の裏面にはアンカー素子が2列存在している。

【0043】

得られた雄型面ファスナーの幅は25mm、係合素子密度は28本/cm2、係合素子の高さ(H)は1.6mm、係合素子のY方向の幅(T)は0.5mm、係合素子のX方向の広がり(W)は1.2mm、ステムのX方向幅(P)は0.4mm、ステム部分の太さは0.2mm2、係合用突起の厚さ(S)は0.3mm、Y方向の係合素子間隔(Q)は1.0mm、X方向の間隔(Z)は1.2mm、基板の厚さは0.3mm、ステムの基板被覆率は5.5%であった。

【0044】

次に図6に示すように、成形金型に(I)、ゴムチップ(平均粒径3mm)100重量部にバインダーとしてウレタン樹脂を添加し、混合したブレンド物を高さ12mmの高さに敷き詰め、その両端部に上記雄型面ファスナーをアンカー素子側がゴムチップ面となるように1本ずつ並べ、その上から成形金型(II)で押さえつけ、150℃、0.9kgf/cm2の圧力でプレスし、この状態で10分間保った。

そして、冷却後、金型から、ゴムチップシートを取り出し、雄型面ファスナーの付着状態を観察したところ、雄型面ファスナーは、同面ファスナーの基板がシートの裏面よりもシート内部側に存在しており、面ファスナーの係合素子の先端部とシートの裏面とがほぼ同一面となっており、アンカー素子は、完全にゴムチップシート内に陥没していること、そして雄型係合素子は全く倒れていないことを確認した。

【0045】

得られたゴムチップシートは一辺30cmの正方形であり、また厚さは10mmであり、裏面にはその両端部に端部に沿って雄型面ファスナーが一体化されており、密度は0.75g/cm3である。このゴムチップシートを、コンクリート建物の屋上に用いられている防水シート(田島ルーフィング(株)社製)の表面の所定個所に雌型面ファスナー(クラレファスニング株式会社製L9050)と同ゴムチップシートの裏面に取り付けた雄型面ファスナーと係合させることにより防水シート上にゴムチップシートを敷き固定させた。

その結果、ゴムチップシートは防水シート面に強固に固定されており、多大のせん断力を変えても、固定が外れることはなかった。また、ゴムチップシート上を人や車椅子等が繰り返し通過しても、係合素子が潰れることはなく、係合力が低下することはなかった。

【0046】

同様に、コンクリート面に上記雌型面ファスナーを接着剤で取り付け、そして上記雄型面ファスナー付きゴムチップシートをその上に敷いた。その際、雌型面ファスナーは雄型面ファスナーと係合できるような位置に取り付けた。

両面ファスナーは強固に係合し、多少のせん断力ではゴムチップシートは位置ずれを生じることなく、またゴムチップシート上を多数の人が歩いても、雄型係合素子が倒れて係合力が低下することはなかった

【0047】

比較例1

上記実施例1において、雄型面ファスナーを通常のポリエチレンテレフタレート製織面ファスナー(雄型係合素子は直径0.18mmのモノフィラメントをフック状に曲げたもの:クラレファスニング株式会社製A86900)に置き換える以外は実施例1と同一の操作により、面ファスナー付きゴムチップシートを作製した。

得られたゴムチップシートの裏面には織面ファスナーが固定されているが、面ファスナーの係合素子は、ゴムチップシートの成形温度と圧力により倒れてしまっており、係合力を殆ど有するものではなかった。実施例1と同様に、防水シート表面に固定した雌型面ファスナーと係合させて防水シート上にゴムチップシートを固定しようとしたが、殆ど係合できず、僅かの横からの力によりゴムチップシートが位置ずれを生じた。

【0048】

実施例2

上記実施例1において、延伸倍率を2倍に変更する以外は実施例1と同様の方法により雄型面ファスナーを製造した。得られた雄型面ファスナーの幅は30mm、係合素子密度は34本/cm2、係合素子の高さ(H)は1.7mm、係合素子のY方向の幅(T)は0.5mm、係合素子のX方向の広がり(W)は1.2mm、ステムのX方向幅(P)は0.4mm、ステム部分の太さは0.2mm2、係合用突起の厚さ(S)は0.3mm、Y方向の係合素子間隔(Q)は0.5mm、X方向の間隔(Z)は1.7mm、基板の厚さは0.3mm、ステムの基板被覆率は6.9%であった。

【0049】

上記実施例1と同様に、ゴムチップシートの裏面に固定させたところ、雄型面ファスナーは、同面ファスナーの基板がシートの裏面よりもシート内部側に存在しており、面ファスナーの係合素子の先端部とシートの裏面とがほぼ同一面となっており、アンカー素子は、完全にゴムチップシート内に陥没していること、そして雄型係合素子は全く倒れていないことを確認した。

さらに、実施例1と同様に、防水シート上に取り付けた雌型面ファスナーと係合させることによりゴムチップシートを防水シート上に固定したところ、ゴムチップシートは防水シート表面に強固に固定されており、多大のせん断力を変えても、固定が外れることはなかった。また、ゴムチップシート上を人や車椅子等が繰り返し通過しても、係合素子が潰れることはなく、係合力が低下することはなかった。

【符号の説明】

【0050】

1:ゴムチップシート

2:ゴムチップとバインダー

3:雄型面ファスナー

4:雄型係合素子

5:ステム

6:係合用突起

7:プラスチック基板

8:アンカー素子

10:ノズル

11:基板用スリット

12:雄型係合素子用スリット

13:アンカー用スリット

14:成形金型(I)

15:成形金型(II)

H:係合素子の高さ

T:係合素子のY方向の幅

W:係合素子のX方向の広がり

P:ステムのX方向幅

S:係合用突起の厚さ

Q:Y方向の係合素子間隔

Z:X方向の係合素子間隔

【特許請求の範囲】

【請求項1】

ゴムチップとこれを結合するバインダーからなるシートの裏面に雄型面ファスナーが固定されているゴムチップシートであって、該雄型面ファスナーが、プラスチック基板の表面に多数の雄型係合素子が列をなして立設されており、該係合素子が、該基板から立ち上がるステムと同ステムから該列方向とは交差する方向に突出する係合用突起からなり、且つ係合素子は該列方向には係合用突起を有しておらず、さらに該列が平行に該基板表面に複数列存在していることを特徴とするゴムチップシート。

【請求項2】

ステムの基板被覆率が3〜10%である請求項1に記載のゴムチップシート。

【請求項3】

面ファスナーの基板が、シートの裏面よりもシート内部側に存在している請求項1または2に記載のゴムチップシート。

【請求項4】

面ファスナーの基板の裏面に立設されたアンカー素子がシート内に埋没している請求項1〜3のいずれかに記載のゴムチップシート。

【請求項5】

面ファスナーを構成する樹脂がポリエステル系またはポリアミド系の樹脂である請求項1〜4のいずれかに記載のゴムチップシート。

【請求項6】

防水シートまたはコンクリート面の上に雌型面ファスナーを取り付け、請求項1〜5のいずれかに記載のゴムチップシートの雄型面ファスナーと該雌型面ファスナーを係合させることにより、ゴムチップシートを防水シートまたはコンクリート上に固定する方法。

【請求項7】

請求項6に記載の方法によりゴムチップシートが防水シートやコンクリート上に固定された防水シートまたはコンクリートを有する建造物。

【請求項1】

ゴムチップとこれを結合するバインダーからなるシートの裏面に雄型面ファスナーが固定されているゴムチップシートであって、該雄型面ファスナーが、プラスチック基板の表面に多数の雄型係合素子が列をなして立設されており、該係合素子が、該基板から立ち上がるステムと同ステムから該列方向とは交差する方向に突出する係合用突起からなり、且つ係合素子は該列方向には係合用突起を有しておらず、さらに該列が平行に該基板表面に複数列存在していることを特徴とするゴムチップシート。

【請求項2】

ステムの基板被覆率が3〜10%である請求項1に記載のゴムチップシート。

【請求項3】

面ファスナーの基板が、シートの裏面よりもシート内部側に存在している請求項1または2に記載のゴムチップシート。

【請求項4】

面ファスナーの基板の裏面に立設されたアンカー素子がシート内に埋没している請求項1〜3のいずれかに記載のゴムチップシート。

【請求項5】

面ファスナーを構成する樹脂がポリエステル系またはポリアミド系の樹脂である請求項1〜4のいずれかに記載のゴムチップシート。

【請求項6】

防水シートまたはコンクリート面の上に雌型面ファスナーを取り付け、請求項1〜5のいずれかに記載のゴムチップシートの雄型面ファスナーと該雌型面ファスナーを係合させることにより、ゴムチップシートを防水シートまたはコンクリート上に固定する方法。

【請求項7】

請求項6に記載の方法によりゴムチップシートが防水シートやコンクリート上に固定された防水シートまたはコンクリートを有する建造物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−102579(P2012−102579A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−253412(P2010−253412)

【出願日】平成22年11月12日(2010.11.12)

【出願人】(591017939)クラレファスニング株式会社 (43)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月12日(2010.11.12)

【出願人】(591017939)クラレファスニング株式会社 (43)

【Fターム(参考)】

[ Back to top ]