ゴムベルト補強用アラミド繊維コードとその製造方法ならびにこれを用いたゴムベルト

【課題】耐ほつれ特性に優れるゴムベルト補強用アラミド繊維コードの製造方法を提供する。

【解決手段】無撚りのアラミド繊維に、固形分質量比にして5〜50質量%のカーボンブラックを含む水溶性接着剤を塗布した後に、前記アラミド繊維を加撚する。水溶性接着剤は、レゾルシンーホルムアルデヒド縮合物および加硫剤から選ばれる少なくとも一種と、ラテックスとを含む。ラテックスは、ブタジエンースチレン共重合体ラテックス、ビニルピリジンースチレンーブタジエン三元共重合体ラテックスなどから選ばれる。

【解決手段】無撚りのアラミド繊維に、固形分質量比にして5〜50質量%のカーボンブラックを含む水溶性接着剤を塗布した後に、前記アラミド繊維を加撚する。水溶性接着剤は、レゾルシンーホルムアルデヒド縮合物および加硫剤から選ばれる少なくとも一種と、ラテックスとを含む。ラテックスは、ブタジエンースチレン共重合体ラテックス、ビニルピリジンースチレンーブタジエン三元共重合体ラテックスなどから選ばれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴムベルトを補強するゴムベルト補強用アラミド繊維コードの製造方法に関する。本発明は、また、この製造方法により製造されたゴムベルト補強用アラミド繊維コードと、当該コードを用いたゴムベルトとに関する。

【背景技術】

【0002】

ゴムベルト、タイヤなど、屈曲応力を繰り返し受けるゴム製品の補強材として、強靱な繊維からなる補強用コードが広く用いられている。補強用コードには、優れた耐屈曲疲労特性および寸法安定性が求められる。

【0003】

補強用コードに用いる繊維の1種にアラミド繊維がある。アラミド繊維は、一般に、高強度、高弾性率であり、動力伝達用のゴムベルトの補強用コードとして広く用いられている。しかし、主に内燃機関のカムシャフト駆動に用いられるタイミングベルトなどの歯付きベルトでは、その製造工程上、当該ベルトの側面に補強用コードが露出しており、露出部分から補強用コードがほつれて、ベルトの側面にアラミド繊維が突出しやすいという問題がある。

【0004】

この問題を解決するために、これまで、アラミド繊維コードの製造方法に様々な改良がなされてきた。

【0005】

例えば、特許文献1では、実質的に無撚りのアラミド繊維をエポキシ化合物を含む処理液で処理し、熱処理を加えた後、加撚し、加撚後のアラミド繊維にレゾルシン・ホルマリン・ラテックス(RFL)を含む処理液を真空・加圧条件下で含浸させ、熱処理と、RFLを含む処理液による処理とをさらに行うことで、ベルトに組み込んだ際にほつれにくいアラミド繊維コード(耐ほつれ特性に優れるアラミド繊維コード)としている。

【0006】

また例えば、特許文献2では、実質的に無撚りのアラミド繊維をエポキシ化合物を含む処理液で処理し、熱処理を加えた後、RFLを含む処理液を付与しながら加撚して、さらに熱処理およびRFLを含む処理液による処理を行うことで、耐ほつれ特性に優れるアラミド繊維コードとしている。

【0007】

また例えば、特許文献3では、アラミド繊維をイソシアネート化合物および/またはエポキシ化合物を含む処理液で処理した後、RFLを含む処理液を超音波振動子により振動させながらアラミド繊維をディップ処理することで、耐ほつれ特性に優れるアラミド繊維コードとしている。

【0008】

特許文献1〜3に開示されている製造方法では、真空・加圧条件下での処理が要求されたり、RFLによる処理を加撚と同時に行う必要があったり、超音波振動子による振動が必要とされたりするなど、必ずしも生産性に優れるとはいえない。

【0009】

その他、特許文献4〜6に、耐ほつれ特性に優れるアラミド繊維コードの製造方法が開示されている。

【特許文献1】特開平8−100370号公報

【特許文献2】特開平8−284069号公報

【特許文献3】特開平11−279949号公報

【特許文献4】特開平1−207480号公報

【特許文献5】特開平4−29644号公報

【特許文献6】特開平6−25977号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、これら従来の製造方法とは異なる、耐ほつれ特性に優れるゴムベルト補強用アラミド繊維コードの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明のゴムベルト補強用アラミド繊維コード(以下、単に「アラミド繊維コード」あるいは「コード」ともいう)の製造方法では、無撚りのアラミド繊維に、固形分質量比にして5〜50質量%のカーボンブラックを含む水溶性接着剤を塗布した後に、前記アラミド繊維を加撚する。ここで、本明細書における「固形分」とは、水溶性接着剤から溶媒を除いた物質の総称であり、即ち、「固形分質量比にして5〜50質量%のカーボンブラックを含む」は、「当該水溶性接着剤が含む溶媒以外の物質全体の質量に対して、カーボンブラックを5〜50質量%含む」ともいえる。

【0012】

本発明のアラミド繊維コードは、上記本発明の製造方法により得たコードである。

【0013】

本発明のゴムベルトは、上記本発明のアラミド繊維コードを備え、前記アラミド繊維コードが、所定の形状を有するマトリクスゴム中に埋め込まれた構造を有する。

【発明の効果】

【0014】

本発明によれば、耐ほつれ特性に優れるゴムベルト補強用アラミド繊維コードを製造できる。

【発明を実施するための最良の形態】

【0015】

本発明の製造方法では、無撚りのアラミド繊維に、カーボンブラックを所定の量含む水溶性接着剤を塗布し(塗布工程)、その後、水溶性接着剤を塗布したアラミド繊維を加撚する(加撚工程)ことにより、耐ほつれ特性に優れるアラミド繊維コードを得ることができる。特許文献1〜6を始め、従来のアラミド繊維コードの製造方法では、無撚りのアラミド繊維に対して、加撚前にカーボンブラックを含む処理液を塗布することは行われておらず、1種あるいは2種以上の処理液を塗布し、かつ、加撚した後の最終段階で、カーボンブラックを含むRFL処理液を塗布してもよいことが示されているのみである(例えば、特許文献1の段落番号[0023]、特許文献2の段落番号[0018]、特許文献5の表1、特許文献6の段落番号[0022]などに記載)。これは、コードを埋め込むべきマトリクスゴムとカーボンブラックとの親和性に着目し、コードとマトリクスゴムとの接着性の向上を目的として、カーボンブラックを含む処理液を最終的に塗布しているものであり、無撚りのアラミド繊維にカーボンブラックを含む処理液を塗布してコードの耐ほつれ特性の向上を図ることは、当業者がこれまで全く想像しなかったことである。なお「無撚り」とは、フィラメント状のアラミド繊維において、加撚装置などにより積極的に加撚がなされていない状態をいう。

【0016】

アラミド繊維の種類は特に限定されず、いわゆるパラ型、メタ型を問わずに用いることができ、メタ型モノマーとパラ型モノマーとの共重合体系のアラミド繊維であってもよい。市販のアラミド繊維としては、例えば、パラ型であるポリパラフェニレンテレフタルアミド繊維(東レ・デュポン社製ケブラー、帝人社製トワロン)、メタ型であるポリメタフェニレンイソフタルアミド繊維(帝人社製コーネックス)、共重合体系であるポリ−3,4’−オキシジフェニレンテレフタルアミド共重合体繊維(帝人社製テクノーラ)などがある。

【0017】

水溶性接着剤は、固形分質量比にして5〜50質量%のカーボンブラックを含めばよい。なお、この値をこれ以降、「カーボンブラック比」ともいう。カーボンブラック比は、水溶性接着剤中における溶媒(典型的には水)以外の物質全体の質量をW1、水溶性接着剤中におけるカーボンブラックの質量をW2として、カーボンブラック比=(W2/W1)×100(%)の式で与えられる値である。

【0018】

カーボンブラックは、溶媒に分散した状態で水溶性接着剤中に含まれていればよい。

【0019】

水溶性接着剤におけるカーボンブラック比が5質量%未満では、耐ほつれ特性が十分に向上したアラミド繊維コードを得ることが困難である。また、当該比が50質量%を超えると、塗布により形成される塗布膜の硬化が不十分となることで、後の加撚工程において接着剤の飛散が引き起こされるなどの不具合が生じる他、当該飛散により、アラミド繊維上に形成される塗布膜の均一性が低下することがある。塗布膜の均一性が低下すると、マトリクスゴムとの接着性が低下するなど、補強用コードとしての機能が低下する。

【0020】

カーボンブラックには各種の市販の製品を利用できる。

【0021】

水溶性接着剤は、カーボンブラック以外に、本発明の製造方法により得られるアラミド繊維コードと、当該コードが埋め込まれるマトリクスゴムとの接着性を確保あるいは向上するための各種物質を含んでいてもよい。各種物質の種類は、マトリクスゴムを構成するゴムの種類により適宜選択すればよい。

【0022】

例えば、水溶性接着剤は、レゾルシン−ホルムアルデヒド縮合物および加硫剤から選ばれる少なくとも1種と、ラテックスとをさらに含んでいてもよい。

【0023】

レゾルシン−ホルムアルデヒド縮合物(RF)は特に限定されず、レゾルシンとホルムアルデヒドとを水酸化アルカリ、アミンなどのアルカリ性触媒の存在下で反応させて得たレゾール型RF、あるいは、レゾルシンとホルムアルデヒドとを酸触媒の存在下で反応させて得たノボラック型RFなどを好適に利用できる。レゾール型RFとノボラック型RFとの混合型であってもよい。特に、レゾルシン(R)とホルムアルデヒド(F)とをモル比にして、R:F=2:1〜1:3で反応させて得たRFを用いることが好ましい。

【0024】

加硫剤は特に限定されず、例えば、マレイミド化合物および有機イソシアネート化合物から選ばれる少なくとも1種が挙げられる。

【0025】

ラテックスの種類は特に限定されず、例えば、ブタジエン−スチレン共重合体(SBR)ラテックス、ジカルボキシル化ブタジエン−スチレン共重合体(変性SBR)ラテックス、ビニルピリジン−スチレン−ブタジエン三元共重合体(VP)ラテックス、イソプレンラテックス、クロロプレン(CR)ラテックス、クロロスルホン化ポリエチレン(CSM)ラテックス、アクリロニトリル−ブタジエン共重合体(NBR)ラテックス、水素化アクリロニトリル−ブタジエン共重合体(H−NBR)ラテックス、および、エチレン−プロピレン−非共役ジエン三元共重合体(EPDM)ラテックスから選ばれる少なくとも1種であればよい。

【0026】

ラテックスの種類は、また、得られたアラミド繊維コードが埋め込まれるマトリクスゴムの種類に類似していることが好ましい。

【0027】

水溶性接着剤は、その他必要に応じて、pHを調整するためのpH調整剤(例えば、塩基、より具体的な例としてはアンモニア)、安定剤、増粘剤、老化防止剤などを含んでいてもよい。

【0028】

カーボンブラックを除く、水溶性接着剤が含む各物質の量は、得られたアラミド繊維コードが埋め込まれるマトリクスゴムの種類などに応じて適宜調整すればよい。

【0029】

無撚りのアラミド繊維に対する水溶性接着剤の塗布は、コードの製造に一般的に用いられる方法を応用して行えばよい。例えば、アラミド繊維を、水溶性接着剤が収容された処理槽に連続的に導入した後、処理槽から引き上げたアラミド繊維から過剰な水溶性接着剤を除去し、必要に応じて、乾燥または熱処理すればよい。熱処理を行う場合、140〜300℃程度の温度範囲で30〜240秒程度処理すればよい。

【0030】

アラミド繊維に塗布する水溶性接着剤の量は特に限定されず適宜調整すればよいが、当該水溶性接着剤が含む溶媒以外の物質全体の質量にして(即ち、当該水溶性接着剤が含む固形分の質量にして)、アラミド繊維の質量の5〜40質量%の範囲が好ましい。当該値が5質量%未満の場合、耐ほつれ特性の向上が不十分となることがある。また当該値が40質量%を超える場合、コードの径に対する塗布膜の厚さの割合が過度に大きくなることで、コードとしての弾性率が低下したり、ベルト製造時におけるPLD(ピッチラインディファレンシャル)不良が発生したりすることがある。

【0031】

塗布工程により表面に塗布膜が形成されたアラミド繊維は、加撚工程により撚りが加えられる。

【0032】

加撚の方法および具体的な撚りの形状、撚り数などは特に限定されず、得られたアラミド繊維コードが埋め込まれるマトリクスゴムの種類、あるいは、ゴムベルトの種類や大きさなどに応じて適宜設定すればよい。より具体的には、例えば、コードの製造に一般的に用いられる加撚装置を用いて、1本または数本のアラミド繊維を束ね、加撚して子縄とし、当該子縄をさらに2本以上束ねて加撚してコード(撚りコード)とすればよい。

【0033】

撚り数は特に限定されず、子縄の撚り数としては、例えば、0〜9.0回/25mmであり、コードの撚り数としては、例えば、0.5〜9.0回/25mm程度である。

【0034】

撚り方向は特に限定されず、S方向、Z方向のいずれであってもよい。

【0035】

加撚工程を経たアラミド繊維は、そのままアラミド繊維コードとして使用できる。

【0036】

本発明の製造方法では、埋め込まれるマトリクスゴムの種類などに応じて、撚糸したアラミド繊維に、上記水溶性接着剤とは異なる接着剤をさらに塗布してもよい。当該接着剤としては、例えば、ラテックスと架橋剤とを含む接着剤などが考えられる。

【0037】

本発明のコードは、各種のゴムベルトに用いることができ、その優れた耐ほつれ特性から、歯付きベルトに好適に用いることができる。本発明のコードを用いることができる歯付きベルトとしては、例えば、内燃機関のタイミングベルトの他、プリンター用タイミングベルトなどの各種タイミングベルトがある。

【0038】

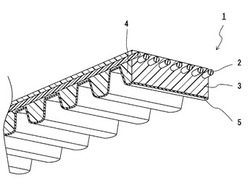

図1に、本発明のゴムベルトの一例を示す。図1に示すゴムベルト1は、本発明のアラミド繊維コード2を備え、コード2が、歯付きベルトの形状を有するマトリクスゴム3に埋め込まれた構造を有している。図1に示すベルト1では、各コード2の伸張方向がベルト1の周方向と一致し、各コード2がベルト1の幅方向に互いに平行になるように配置されている。マトリクスゴム3における歯4が形成されている面には、当該面の摩耗を抑制するなどの目的で、ゴムを含浸させた歯布5が配置されている。

【0039】

本発明のゴムベルトの構造および構成は、本発明のアラミド繊維コードを備え、かつ、当該コードが所定の形状を有するマトリクスゴムに埋め込まれている限り特に限定されない。マトリクスゴムの形状は、ゴムベルトとして必要な用途および特性に応じて適宜設定すればよい。

【0040】

本発明のゴムベルトの製造方法は、アラミド繊維コードなどの補強用コードを備える一般的なゴムベルトの製造方法を応用すればよい。

【実施例】

【0041】

本発明の製造方法について、実施例を用いてより詳細に説明する。本発明は、以下に示す実施例に限定されない。

【0042】

最初に、実施例および比較例の各サンプルの作製方法を示す。

【0043】

(実施例1〜6、比較例1、3〜5)

無撚りのアラミド繊維(帝人社製、テクノーラ、線径167テックス)に、以下の表1に示す組成を有する水溶性接着剤を塗布した後に、200℃で120秒間熱処理した。次に、熱処理後のアラミド繊維を1.0回/25mmの撚り数で加撚して子縄とし、当該子縄を3本束ねて子縄形成時の撚り方向とは逆の撚り方向に3.0回/25mmの撚り数で加撚して、アラミド繊維コードサンプルとした。

【0044】

(比較例2)

無撚りのアラミド繊維(帝人社製、テクノーラ、線径167テックス)を1.0回/25mmの撚り数で加撚して子縄とし、当該子縄を3本束ねて子縄形成時の撚り方向とは逆の撚り方向に3.0回/25mmの撚り数で加撚した。次に、加撚後のアラミド繊維に、以下の表1に示す組成を有する水溶性接着剤を塗布した後に、200℃で120秒間熱処理した。即ち、比較例2では、その他の各サンプルに対して塗布工程と加撚工程とを逆に行った。

【0045】

【表1】

【0046】

なお、表1における水溶性接着剤のアラミド繊維への塗布量は、水溶性接着剤を塗布する前のアラミド繊維の乾燥質量W3と、塗布した後のアラミド繊維の乾燥質量W4とを求め、式((W4−W3)/W3)×100(%)により求めた。

【0047】

このように作製した各サンプルに対し、その引張強度、100Nの負荷を印加した際の伸び、および、耐ほつれ特性を評価した。また、各サンプルの作製に用いた水溶性接着剤のアラミド繊維への塗布性を別途評価した。

【0048】

サンプルの引張強度は、オートグラフ(島津製作所製、AG−10KNI型)にサンプルをセットして引張速度250mm/分で引っ張り、サンプルが破断した時の荷重を測定することにより求めた。

【0049】

サンプルの伸びは、上記オートグラフにサンプルをセットして、100Nの負荷を印加した際の伸びを測定することにより求めた。伸びの値が小さいほど、サンプルが高弾性率であるといえる。

【0050】

サンプルの耐ほつれ特性は、以下のようにして評価した。

【0051】

最初に、サンプルを長さ200mmに切断した後、シート状(サイズ25mm×200mm、厚さ3mm)のマトリクスゴム前駆体(ゴムの種類はH−NBR系)の表面に、サンプルの長さ方向と前駆体の長辺方向とが一致し、かつ、隣り合うサンプルが互いに平行になるように隙間なく配置した。次に、上記と同サイズのシート状のマトリクスゴム前駆体を、上記配置したサンプルを狭持するようにさらに重ねた。

【0052】

次に、サンプルを狭持した上記一対の前駆体を、その両面から150℃で20分間熱プレスした。前駆体には加硫剤を含むものを用いたため、当該前駆体は、熱プレスにより加硫されたマトリクスゴムとなり、アラミド繊維コードサンプルが埋め込まれたゴムサンプルを作製できた。

【0053】

次に、作製したゴムサンプルを、カッターナイフを用いてサンプルの長さ方向に平行な方向に切断し、その端面の状態を目視により評価した。評価は5段階とし、切断面が平滑であり、かつ、アラミド繊維が切断面でほつれていない状態を「5」、切断面は平滑だが、数本のアラミド繊維が切断面でほつれている状態を「4」、切断面は平滑だが、数本のアラミド繊維が切断面から飛び出している状態を「3」、切断面は平滑だが、十数本以上のアラミド繊維が切断面から飛び出している状態を「2」、切断面の平滑性自体が得られていない状態を「1」とした。

【0054】

水溶性接着剤のアラミド繊維への塗布性は、撚糸工程を行った装置の各部にて、接着剤の飛散や付着がみられるかを目視により確認して、飛散および付着が確認されなかった場合を「○」、飛散または付着が確認された場合を「×」とした。

【0055】

以下の表2に上記各特性の評価結果を示す。

【0056】

【表2】

【0057】

表2に示すように、全てのサンプルにおいて引張強度が1000N以上、かつ、100N負荷印加時の伸びが1.0%以下となり、高強度かつ高弾性のアラミド繊維コードが実現できたことがわかった。しかし、カーボンブラック比が60質量%の水溶性接着剤を塗布した比較例1、加撚したアラミド繊維に水溶性接着剤を塗布した比較例2、水溶性接着剤がカーボンブラックを含まない比較例3、および、水溶性接着剤がカーボンブラックを含むものの、そのカーボンブラック比が3質量%である比較例4、5では、耐ほつれ特性が2または1と低くなった。これに対して、カーボンブラック比が5〜50質量%の範囲の水溶性接着剤を塗布した実施例1〜6では耐ほつれ特性が3以上と、耐ほつれ特性を向上できたことがわかった。また、カーボンブラック比が60質量%の水溶性接着剤を塗布した比較例1では、水溶性接着剤自体の塗布性が劣り、アラミド繊維表面への均一な塗布が困難であった。

【産業上の利用可能性】

【0058】

本発明によれば、耐ほつれ特性に優れるゴムベルト補強用アラミド繊維コードを製造できる。

【0059】

本発明のゴムベルト補強用アラミド繊維コードは、各種のゴムベルトの補強用コードとして用いることができ、特に、タイミングベルトなどの歯付きベルトの補強用コードとして好適に用いることができる。

【図面の簡単な説明】

【0060】

【図1】本発明のゴムベルトの一例を示す模式図である

【符号の説明】

【0061】

1 ゴムベルト

2 アラミド繊維コード

3 マトリクスゴム

4 歯

5 歯布

【技術分野】

【0001】

本発明は、ゴムベルトを補強するゴムベルト補強用アラミド繊維コードの製造方法に関する。本発明は、また、この製造方法により製造されたゴムベルト補強用アラミド繊維コードと、当該コードを用いたゴムベルトとに関する。

【背景技術】

【0002】

ゴムベルト、タイヤなど、屈曲応力を繰り返し受けるゴム製品の補強材として、強靱な繊維からなる補強用コードが広く用いられている。補強用コードには、優れた耐屈曲疲労特性および寸法安定性が求められる。

【0003】

補強用コードに用いる繊維の1種にアラミド繊維がある。アラミド繊維は、一般に、高強度、高弾性率であり、動力伝達用のゴムベルトの補強用コードとして広く用いられている。しかし、主に内燃機関のカムシャフト駆動に用いられるタイミングベルトなどの歯付きベルトでは、その製造工程上、当該ベルトの側面に補強用コードが露出しており、露出部分から補強用コードがほつれて、ベルトの側面にアラミド繊維が突出しやすいという問題がある。

【0004】

この問題を解決するために、これまで、アラミド繊維コードの製造方法に様々な改良がなされてきた。

【0005】

例えば、特許文献1では、実質的に無撚りのアラミド繊維をエポキシ化合物を含む処理液で処理し、熱処理を加えた後、加撚し、加撚後のアラミド繊維にレゾルシン・ホルマリン・ラテックス(RFL)を含む処理液を真空・加圧条件下で含浸させ、熱処理と、RFLを含む処理液による処理とをさらに行うことで、ベルトに組み込んだ際にほつれにくいアラミド繊維コード(耐ほつれ特性に優れるアラミド繊維コード)としている。

【0006】

また例えば、特許文献2では、実質的に無撚りのアラミド繊維をエポキシ化合物を含む処理液で処理し、熱処理を加えた後、RFLを含む処理液を付与しながら加撚して、さらに熱処理およびRFLを含む処理液による処理を行うことで、耐ほつれ特性に優れるアラミド繊維コードとしている。

【0007】

また例えば、特許文献3では、アラミド繊維をイソシアネート化合物および/またはエポキシ化合物を含む処理液で処理した後、RFLを含む処理液を超音波振動子により振動させながらアラミド繊維をディップ処理することで、耐ほつれ特性に優れるアラミド繊維コードとしている。

【0008】

特許文献1〜3に開示されている製造方法では、真空・加圧条件下での処理が要求されたり、RFLによる処理を加撚と同時に行う必要があったり、超音波振動子による振動が必要とされたりするなど、必ずしも生産性に優れるとはいえない。

【0009】

その他、特許文献4〜6に、耐ほつれ特性に優れるアラミド繊維コードの製造方法が開示されている。

【特許文献1】特開平8−100370号公報

【特許文献2】特開平8−284069号公報

【特許文献3】特開平11−279949号公報

【特許文献4】特開平1−207480号公報

【特許文献5】特開平4−29644号公報

【特許文献6】特開平6−25977号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、これら従来の製造方法とは異なる、耐ほつれ特性に優れるゴムベルト補強用アラミド繊維コードの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明のゴムベルト補強用アラミド繊維コード(以下、単に「アラミド繊維コード」あるいは「コード」ともいう)の製造方法では、無撚りのアラミド繊維に、固形分質量比にして5〜50質量%のカーボンブラックを含む水溶性接着剤を塗布した後に、前記アラミド繊維を加撚する。ここで、本明細書における「固形分」とは、水溶性接着剤から溶媒を除いた物質の総称であり、即ち、「固形分質量比にして5〜50質量%のカーボンブラックを含む」は、「当該水溶性接着剤が含む溶媒以外の物質全体の質量に対して、カーボンブラックを5〜50質量%含む」ともいえる。

【0012】

本発明のアラミド繊維コードは、上記本発明の製造方法により得たコードである。

【0013】

本発明のゴムベルトは、上記本発明のアラミド繊維コードを備え、前記アラミド繊維コードが、所定の形状を有するマトリクスゴム中に埋め込まれた構造を有する。

【発明の効果】

【0014】

本発明によれば、耐ほつれ特性に優れるゴムベルト補強用アラミド繊維コードを製造できる。

【発明を実施するための最良の形態】

【0015】

本発明の製造方法では、無撚りのアラミド繊維に、カーボンブラックを所定の量含む水溶性接着剤を塗布し(塗布工程)、その後、水溶性接着剤を塗布したアラミド繊維を加撚する(加撚工程)ことにより、耐ほつれ特性に優れるアラミド繊維コードを得ることができる。特許文献1〜6を始め、従来のアラミド繊維コードの製造方法では、無撚りのアラミド繊維に対して、加撚前にカーボンブラックを含む処理液を塗布することは行われておらず、1種あるいは2種以上の処理液を塗布し、かつ、加撚した後の最終段階で、カーボンブラックを含むRFL処理液を塗布してもよいことが示されているのみである(例えば、特許文献1の段落番号[0023]、特許文献2の段落番号[0018]、特許文献5の表1、特許文献6の段落番号[0022]などに記載)。これは、コードを埋め込むべきマトリクスゴムとカーボンブラックとの親和性に着目し、コードとマトリクスゴムとの接着性の向上を目的として、カーボンブラックを含む処理液を最終的に塗布しているものであり、無撚りのアラミド繊維にカーボンブラックを含む処理液を塗布してコードの耐ほつれ特性の向上を図ることは、当業者がこれまで全く想像しなかったことである。なお「無撚り」とは、フィラメント状のアラミド繊維において、加撚装置などにより積極的に加撚がなされていない状態をいう。

【0016】

アラミド繊維の種類は特に限定されず、いわゆるパラ型、メタ型を問わずに用いることができ、メタ型モノマーとパラ型モノマーとの共重合体系のアラミド繊維であってもよい。市販のアラミド繊維としては、例えば、パラ型であるポリパラフェニレンテレフタルアミド繊維(東レ・デュポン社製ケブラー、帝人社製トワロン)、メタ型であるポリメタフェニレンイソフタルアミド繊維(帝人社製コーネックス)、共重合体系であるポリ−3,4’−オキシジフェニレンテレフタルアミド共重合体繊維(帝人社製テクノーラ)などがある。

【0017】

水溶性接着剤は、固形分質量比にして5〜50質量%のカーボンブラックを含めばよい。なお、この値をこれ以降、「カーボンブラック比」ともいう。カーボンブラック比は、水溶性接着剤中における溶媒(典型的には水)以外の物質全体の質量をW1、水溶性接着剤中におけるカーボンブラックの質量をW2として、カーボンブラック比=(W2/W1)×100(%)の式で与えられる値である。

【0018】

カーボンブラックは、溶媒に分散した状態で水溶性接着剤中に含まれていればよい。

【0019】

水溶性接着剤におけるカーボンブラック比が5質量%未満では、耐ほつれ特性が十分に向上したアラミド繊維コードを得ることが困難である。また、当該比が50質量%を超えると、塗布により形成される塗布膜の硬化が不十分となることで、後の加撚工程において接着剤の飛散が引き起こされるなどの不具合が生じる他、当該飛散により、アラミド繊維上に形成される塗布膜の均一性が低下することがある。塗布膜の均一性が低下すると、マトリクスゴムとの接着性が低下するなど、補強用コードとしての機能が低下する。

【0020】

カーボンブラックには各種の市販の製品を利用できる。

【0021】

水溶性接着剤は、カーボンブラック以外に、本発明の製造方法により得られるアラミド繊維コードと、当該コードが埋め込まれるマトリクスゴムとの接着性を確保あるいは向上するための各種物質を含んでいてもよい。各種物質の種類は、マトリクスゴムを構成するゴムの種類により適宜選択すればよい。

【0022】

例えば、水溶性接着剤は、レゾルシン−ホルムアルデヒド縮合物および加硫剤から選ばれる少なくとも1種と、ラテックスとをさらに含んでいてもよい。

【0023】

レゾルシン−ホルムアルデヒド縮合物(RF)は特に限定されず、レゾルシンとホルムアルデヒドとを水酸化アルカリ、アミンなどのアルカリ性触媒の存在下で反応させて得たレゾール型RF、あるいは、レゾルシンとホルムアルデヒドとを酸触媒の存在下で反応させて得たノボラック型RFなどを好適に利用できる。レゾール型RFとノボラック型RFとの混合型であってもよい。特に、レゾルシン(R)とホルムアルデヒド(F)とをモル比にして、R:F=2:1〜1:3で反応させて得たRFを用いることが好ましい。

【0024】

加硫剤は特に限定されず、例えば、マレイミド化合物および有機イソシアネート化合物から選ばれる少なくとも1種が挙げられる。

【0025】

ラテックスの種類は特に限定されず、例えば、ブタジエン−スチレン共重合体(SBR)ラテックス、ジカルボキシル化ブタジエン−スチレン共重合体(変性SBR)ラテックス、ビニルピリジン−スチレン−ブタジエン三元共重合体(VP)ラテックス、イソプレンラテックス、クロロプレン(CR)ラテックス、クロロスルホン化ポリエチレン(CSM)ラテックス、アクリロニトリル−ブタジエン共重合体(NBR)ラテックス、水素化アクリロニトリル−ブタジエン共重合体(H−NBR)ラテックス、および、エチレン−プロピレン−非共役ジエン三元共重合体(EPDM)ラテックスから選ばれる少なくとも1種であればよい。

【0026】

ラテックスの種類は、また、得られたアラミド繊維コードが埋め込まれるマトリクスゴムの種類に類似していることが好ましい。

【0027】

水溶性接着剤は、その他必要に応じて、pHを調整するためのpH調整剤(例えば、塩基、より具体的な例としてはアンモニア)、安定剤、増粘剤、老化防止剤などを含んでいてもよい。

【0028】

カーボンブラックを除く、水溶性接着剤が含む各物質の量は、得られたアラミド繊維コードが埋め込まれるマトリクスゴムの種類などに応じて適宜調整すればよい。

【0029】

無撚りのアラミド繊維に対する水溶性接着剤の塗布は、コードの製造に一般的に用いられる方法を応用して行えばよい。例えば、アラミド繊維を、水溶性接着剤が収容された処理槽に連続的に導入した後、処理槽から引き上げたアラミド繊維から過剰な水溶性接着剤を除去し、必要に応じて、乾燥または熱処理すればよい。熱処理を行う場合、140〜300℃程度の温度範囲で30〜240秒程度処理すればよい。

【0030】

アラミド繊維に塗布する水溶性接着剤の量は特に限定されず適宜調整すればよいが、当該水溶性接着剤が含む溶媒以外の物質全体の質量にして(即ち、当該水溶性接着剤が含む固形分の質量にして)、アラミド繊維の質量の5〜40質量%の範囲が好ましい。当該値が5質量%未満の場合、耐ほつれ特性の向上が不十分となることがある。また当該値が40質量%を超える場合、コードの径に対する塗布膜の厚さの割合が過度に大きくなることで、コードとしての弾性率が低下したり、ベルト製造時におけるPLD(ピッチラインディファレンシャル)不良が発生したりすることがある。

【0031】

塗布工程により表面に塗布膜が形成されたアラミド繊維は、加撚工程により撚りが加えられる。

【0032】

加撚の方法および具体的な撚りの形状、撚り数などは特に限定されず、得られたアラミド繊維コードが埋め込まれるマトリクスゴムの種類、あるいは、ゴムベルトの種類や大きさなどに応じて適宜設定すればよい。より具体的には、例えば、コードの製造に一般的に用いられる加撚装置を用いて、1本または数本のアラミド繊維を束ね、加撚して子縄とし、当該子縄をさらに2本以上束ねて加撚してコード(撚りコード)とすればよい。

【0033】

撚り数は特に限定されず、子縄の撚り数としては、例えば、0〜9.0回/25mmであり、コードの撚り数としては、例えば、0.5〜9.0回/25mm程度である。

【0034】

撚り方向は特に限定されず、S方向、Z方向のいずれであってもよい。

【0035】

加撚工程を経たアラミド繊維は、そのままアラミド繊維コードとして使用できる。

【0036】

本発明の製造方法では、埋め込まれるマトリクスゴムの種類などに応じて、撚糸したアラミド繊維に、上記水溶性接着剤とは異なる接着剤をさらに塗布してもよい。当該接着剤としては、例えば、ラテックスと架橋剤とを含む接着剤などが考えられる。

【0037】

本発明のコードは、各種のゴムベルトに用いることができ、その優れた耐ほつれ特性から、歯付きベルトに好適に用いることができる。本発明のコードを用いることができる歯付きベルトとしては、例えば、内燃機関のタイミングベルトの他、プリンター用タイミングベルトなどの各種タイミングベルトがある。

【0038】

図1に、本発明のゴムベルトの一例を示す。図1に示すゴムベルト1は、本発明のアラミド繊維コード2を備え、コード2が、歯付きベルトの形状を有するマトリクスゴム3に埋め込まれた構造を有している。図1に示すベルト1では、各コード2の伸張方向がベルト1の周方向と一致し、各コード2がベルト1の幅方向に互いに平行になるように配置されている。マトリクスゴム3における歯4が形成されている面には、当該面の摩耗を抑制するなどの目的で、ゴムを含浸させた歯布5が配置されている。

【0039】

本発明のゴムベルトの構造および構成は、本発明のアラミド繊維コードを備え、かつ、当該コードが所定の形状を有するマトリクスゴムに埋め込まれている限り特に限定されない。マトリクスゴムの形状は、ゴムベルトとして必要な用途および特性に応じて適宜設定すればよい。

【0040】

本発明のゴムベルトの製造方法は、アラミド繊維コードなどの補強用コードを備える一般的なゴムベルトの製造方法を応用すればよい。

【実施例】

【0041】

本発明の製造方法について、実施例を用いてより詳細に説明する。本発明は、以下に示す実施例に限定されない。

【0042】

最初に、実施例および比較例の各サンプルの作製方法を示す。

【0043】

(実施例1〜6、比較例1、3〜5)

無撚りのアラミド繊維(帝人社製、テクノーラ、線径167テックス)に、以下の表1に示す組成を有する水溶性接着剤を塗布した後に、200℃で120秒間熱処理した。次に、熱処理後のアラミド繊維を1.0回/25mmの撚り数で加撚して子縄とし、当該子縄を3本束ねて子縄形成時の撚り方向とは逆の撚り方向に3.0回/25mmの撚り数で加撚して、アラミド繊維コードサンプルとした。

【0044】

(比較例2)

無撚りのアラミド繊維(帝人社製、テクノーラ、線径167テックス)を1.0回/25mmの撚り数で加撚して子縄とし、当該子縄を3本束ねて子縄形成時の撚り方向とは逆の撚り方向に3.0回/25mmの撚り数で加撚した。次に、加撚後のアラミド繊維に、以下の表1に示す組成を有する水溶性接着剤を塗布した後に、200℃で120秒間熱処理した。即ち、比較例2では、その他の各サンプルに対して塗布工程と加撚工程とを逆に行った。

【0045】

【表1】

【0046】

なお、表1における水溶性接着剤のアラミド繊維への塗布量は、水溶性接着剤を塗布する前のアラミド繊維の乾燥質量W3と、塗布した後のアラミド繊維の乾燥質量W4とを求め、式((W4−W3)/W3)×100(%)により求めた。

【0047】

このように作製した各サンプルに対し、その引張強度、100Nの負荷を印加した際の伸び、および、耐ほつれ特性を評価した。また、各サンプルの作製に用いた水溶性接着剤のアラミド繊維への塗布性を別途評価した。

【0048】

サンプルの引張強度は、オートグラフ(島津製作所製、AG−10KNI型)にサンプルをセットして引張速度250mm/分で引っ張り、サンプルが破断した時の荷重を測定することにより求めた。

【0049】

サンプルの伸びは、上記オートグラフにサンプルをセットして、100Nの負荷を印加した際の伸びを測定することにより求めた。伸びの値が小さいほど、サンプルが高弾性率であるといえる。

【0050】

サンプルの耐ほつれ特性は、以下のようにして評価した。

【0051】

最初に、サンプルを長さ200mmに切断した後、シート状(サイズ25mm×200mm、厚さ3mm)のマトリクスゴム前駆体(ゴムの種類はH−NBR系)の表面に、サンプルの長さ方向と前駆体の長辺方向とが一致し、かつ、隣り合うサンプルが互いに平行になるように隙間なく配置した。次に、上記と同サイズのシート状のマトリクスゴム前駆体を、上記配置したサンプルを狭持するようにさらに重ねた。

【0052】

次に、サンプルを狭持した上記一対の前駆体を、その両面から150℃で20分間熱プレスした。前駆体には加硫剤を含むものを用いたため、当該前駆体は、熱プレスにより加硫されたマトリクスゴムとなり、アラミド繊維コードサンプルが埋め込まれたゴムサンプルを作製できた。

【0053】

次に、作製したゴムサンプルを、カッターナイフを用いてサンプルの長さ方向に平行な方向に切断し、その端面の状態を目視により評価した。評価は5段階とし、切断面が平滑であり、かつ、アラミド繊維が切断面でほつれていない状態を「5」、切断面は平滑だが、数本のアラミド繊維が切断面でほつれている状態を「4」、切断面は平滑だが、数本のアラミド繊維が切断面から飛び出している状態を「3」、切断面は平滑だが、十数本以上のアラミド繊維が切断面から飛び出している状態を「2」、切断面の平滑性自体が得られていない状態を「1」とした。

【0054】

水溶性接着剤のアラミド繊維への塗布性は、撚糸工程を行った装置の各部にて、接着剤の飛散や付着がみられるかを目視により確認して、飛散および付着が確認されなかった場合を「○」、飛散または付着が確認された場合を「×」とした。

【0055】

以下の表2に上記各特性の評価結果を示す。

【0056】

【表2】

【0057】

表2に示すように、全てのサンプルにおいて引張強度が1000N以上、かつ、100N負荷印加時の伸びが1.0%以下となり、高強度かつ高弾性のアラミド繊維コードが実現できたことがわかった。しかし、カーボンブラック比が60質量%の水溶性接着剤を塗布した比較例1、加撚したアラミド繊維に水溶性接着剤を塗布した比較例2、水溶性接着剤がカーボンブラックを含まない比較例3、および、水溶性接着剤がカーボンブラックを含むものの、そのカーボンブラック比が3質量%である比較例4、5では、耐ほつれ特性が2または1と低くなった。これに対して、カーボンブラック比が5〜50質量%の範囲の水溶性接着剤を塗布した実施例1〜6では耐ほつれ特性が3以上と、耐ほつれ特性を向上できたことがわかった。また、カーボンブラック比が60質量%の水溶性接着剤を塗布した比較例1では、水溶性接着剤自体の塗布性が劣り、アラミド繊維表面への均一な塗布が困難であった。

【産業上の利用可能性】

【0058】

本発明によれば、耐ほつれ特性に優れるゴムベルト補強用アラミド繊維コードを製造できる。

【0059】

本発明のゴムベルト補強用アラミド繊維コードは、各種のゴムベルトの補強用コードとして用いることができ、特に、タイミングベルトなどの歯付きベルトの補強用コードとして好適に用いることができる。

【図面の簡単な説明】

【0060】

【図1】本発明のゴムベルトの一例を示す模式図である

【符号の説明】

【0061】

1 ゴムベルト

2 アラミド繊維コード

3 マトリクスゴム

4 歯

5 歯布

【特許請求の範囲】

【請求項1】

無撚りのアラミド繊維に、固形分質量比にして5〜50質量%のカーボンブラックを含む水溶性接着剤を塗布した後に、前記アラミド繊維を加撚する、ゴムベルト補強用アラミド繊維コードの製造方法。

【請求項2】

前記水溶性接着剤が、レゾルシン−ホルムアルデヒド縮合物および加硫剤から選ばれる少なくとも1種と、ラテックスとをさらに含む請求項1に記載のゴムベルト補強用アラミド繊維コードの製造方法。

【請求項3】

前記ラテックスが、ブタジエン−スチレン共重合体ラテックス、ジカルボキシル化ブタジエン−スチレン共重合体ラテックス、ビニルピリジン−スチレン−ブタジエン三元共重合体ラテックス、イソプレンラテックス、クロロプレンラテックス、クロロスルホン化ポリエチレンラテックス、アクリロニトリル−ブタジエン共重合体ラテックス、水素化アクリロニトリル−ブタジエン共重合体ラテックス、および、エチレン−プロピレン−非共役ジエン三元共重合体ラテックスから選ばれる少なくとも1種である請求項2に記載のゴムベルト補強用アラミド繊維コードの製造方法。

【請求項4】

前記アラミド繊維に塗布する前記水溶性接着剤の量が、前記水溶性接着剤が含む固形分の質量にして、前記アラミド繊維の質量の5〜40質量%である請求項1に記載のゴムベルト補強用アラミド繊維コードの製造方法。

【請求項5】

前記加撚したアラミド繊維に、前記水溶性接着剤とは異なる接着剤をさらに塗布する請求項1に記載のゴムベルト補強用アラミド繊維コードの製造方法。

【請求項6】

請求項1に記載の製造方法により得たゴムベルト補強用アラミド繊維コード。

【請求項7】

請求項6に記載のゴムベルト補強用アラミド繊維コードを備え、

前記コードが、所定の形状を有するマトリクスゴムに埋め込まれた構造を有するゴムベルト。

【請求項8】

歯付きベルトである請求項7に記載のゴムベルト。

【請求項1】

無撚りのアラミド繊維に、固形分質量比にして5〜50質量%のカーボンブラックを含む水溶性接着剤を塗布した後に、前記アラミド繊維を加撚する、ゴムベルト補強用アラミド繊維コードの製造方法。

【請求項2】

前記水溶性接着剤が、レゾルシン−ホルムアルデヒド縮合物および加硫剤から選ばれる少なくとも1種と、ラテックスとをさらに含む請求項1に記載のゴムベルト補強用アラミド繊維コードの製造方法。

【請求項3】

前記ラテックスが、ブタジエン−スチレン共重合体ラテックス、ジカルボキシル化ブタジエン−スチレン共重合体ラテックス、ビニルピリジン−スチレン−ブタジエン三元共重合体ラテックス、イソプレンラテックス、クロロプレンラテックス、クロロスルホン化ポリエチレンラテックス、アクリロニトリル−ブタジエン共重合体ラテックス、水素化アクリロニトリル−ブタジエン共重合体ラテックス、および、エチレン−プロピレン−非共役ジエン三元共重合体ラテックスから選ばれる少なくとも1種である請求項2に記載のゴムベルト補強用アラミド繊維コードの製造方法。

【請求項4】

前記アラミド繊維に塗布する前記水溶性接着剤の量が、前記水溶性接着剤が含む固形分の質量にして、前記アラミド繊維の質量の5〜40質量%である請求項1に記載のゴムベルト補強用アラミド繊維コードの製造方法。

【請求項5】

前記加撚したアラミド繊維に、前記水溶性接着剤とは異なる接着剤をさらに塗布する請求項1に記載のゴムベルト補強用アラミド繊維コードの製造方法。

【請求項6】

請求項1に記載の製造方法により得たゴムベルト補強用アラミド繊維コード。

【請求項7】

請求項6に記載のゴムベルト補強用アラミド繊維コードを備え、

前記コードが、所定の形状を有するマトリクスゴムに埋め込まれた構造を有するゴムベルト。

【請求項8】

歯付きベルトである請求項7に記載のゴムベルト。

【図1】

【公開番号】特開2010−1570(P2010−1570A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2006−271399(P2006−271399)

【出願日】平成18年10月3日(2006.10.3)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成18年10月3日(2006.10.3)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

[ Back to top ]