ゴムホース及びその製造方法

【課題】常圧連続加硫で製造するに際しガス抜き用コードを利用する場合であっても、ホースの耐久性を損なうことなく、発泡現象を防止するようにしたゴムホースを提供する。

【解決手段】内側ゴム層1の外側に積層された内側コード補強層2と外側コード補強層4との間に配置された中間ゴム層3の中に、ゴムホースの一端から他端へ伸びる繊維コード7を埋設すると共に、その繊維コード7を融点が存在しないか又は融点200℃以上の材料から構成し、かつ太さを中間ゴム層3の厚さの90〜105%とする。

【解決手段】内側ゴム層1の外側に積層された内側コード補強層2と外側コード補強層4との間に配置された中間ゴム層3の中に、ゴムホースの一端から他端へ伸びる繊維コード7を埋設すると共に、その繊維コード7を融点が存在しないか又は融点200℃以上の材料から構成し、かつ太さを中間ゴム層3の厚さの90〜105%とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はゴムホースに関し、更に詳しくは中間ゴム層により耐久性を向上しつつ、常圧加硫時における発泡現象を防止したゴムホース及びその製造方法に関する。

【背景技術】

【0002】

エアコン等の種々の用途に用いられるゴムホースは、内側ゴム層と外側ゴム層との間に2層のコード補強層を挿入して構成されている。一方、このようなゴムホースにおいて、単一品種を効率良く大量生産するため、連続的に加硫する連続加硫製法が近年用いられつつあり、その中でも常圧オーブン中で連続的に加硫する方法が提案・採用されている。

【0003】

しかし、このような常圧下での連続加硫製法の場合には、加硫が常圧下で行われるため、未加硫ホースがオーブンに入った加硫初期の段階で、ゴムホース中に抱き込まれたエアや材料中の揮発成分に起因した発泡現象が起こり、加硫後のゴムホースの外観を損ねるという問題があった。

【0004】

このような問題を解決するため、特許文献1は、コード補強層の内外いずれかにガス抜き用縦糸をホース長手方向に沿って挿入するようにしたゴムホースを提案している。

【0005】

しかし、上記のガス抜き用縦糸は、ゴムホースの使用中にコード補強層とフレッティングを起こしてコード補強層を損傷するため、ホースの耐久性を低下させるという問題があった。

【特許文献1】実開平7−2691号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、常圧連続加硫で製造するに際しガス抜き用コードを利用する場合であっても、ホースの耐久性を損なうことなく、発泡現象を防止するようにしたゴムホース及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明のゴムホースは、内側ゴム層と外側ゴム層との間に2層のコード補強層を挿入したゴムホースにおいて、それら2層のコード補強層の間に中間ゴム層を挿入すると共に、中間ゴム層にゴムホースの長手方向に沿ってガス抜き用の繊維コードを埋設し、その繊維コードを融点が存在しないか又は融点200℃以上の材料から構成し、かつ中間ゴム層の厚さの90〜105%の太さにしたことを特徴とするものである。

【0008】

繊維コードの150℃×30分における乾燥収縮率は0.5%以下とし、破断強度はコード補強層を構成する補強コードの破断強度の25%以下とすることが望ましい。

【0009】

繊維コードの本数は2〜4本とし、綿糸又は綿とポリエステルとの混紡糸からなることが望ましい。また、コード補強層は、編組からなることが望ましい。

【0010】

本発明のゴムホースの製造方法は、内側ゴム層、内側コード補強層、外側コード補強層及び外側ゴム層を順に積層してなるゴムホースの製造方法であって、マンドレルに前記内側ゴム層と前記内側コード補強層とを順に積層し、該内側コード補強層に中間ゴム層を被覆すると共に、該中間ゴム層に、融点が存在しないか又は融点200℃以上の材料からなり、かつ前記中間ゴム層の厚さの90〜105%の太さであるガス抜き用の繊維コードを、前記ゴムホースの長手方向に沿って埋設し、該繊維コードが埋設された中間ゴム層に前記外側コード補強層と前記外側ゴム層とを順に積層して未加硫のゴムホースを形成し、該未加硫のゴムホースに樹脂層を被覆した後に、常圧オーブン中において前記樹脂層の外部から加熱して加硫し、加硫後のゴムホースから前記樹脂層を剥離すると共に、前記マンドレルを抜き取ることを特徴とする。

【発明の効果】

【0011】

本発明のゴムホース及びその製造方法によれば、2層のコード補強層の間に中間ゴム層を挿入すると共に、その中間ゴム層にガス抜き用の繊維コードを埋設し、その繊維コードを融点が存在しないか又は融点200℃以上である繊維からなり、かつ中間ゴム層の厚さの90〜105%の太さとしたので、繊維コードとコード補強層とのフレッティングを中間ゴム層により抑制し、ゴムホースの耐久性を損なうことなく、常圧連続加硫時の発泡現象を防止することができる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0013】

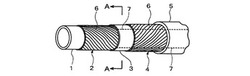

図1及び図2は、本発明の実施形態からなるゴムホースを示す。

【0014】

このゴムホースは、内側ゴム層1の外側に、内側コード補強層2、中間ゴム層3、外側コード補強層4、及び外側ゴム層5を順に積層して構成されている。内側コード補強層2と外側コード補強層4とは、それぞれ補強コード6をゴムホースの軸方向に対し一定角度でスパイラルに巻回して構成され、かつ内側コード補強層2と外側コード補強層4とは補強コード6の巻回方向が互いに逆方向になっている。この補強コード6を編み上げて、内側コード補強層2と外側コード補強層4とを構成するようにしてもよい。中間ゴム層3は、内側コード補強層2と外側コード補強層4との間のフレッティングを防止するものであり、その中には、融点を持たないか又は融点200℃以上の材料からなり、かつ太さが中間ゴム層3の厚さの90〜105%であるガス抜き用の繊維コード7がホース長手方向に沿って埋設されている。繊維コード7の材料は、綿糸又は綿とポリエステルとの混紡糸を用いることができる。また、繊維コード7のゴムホースの軸方向の経路は、略直線状であることが好ましいが、特に限定するものではなく、例えば蛇行状やスパイラル状であってもよい。

【0015】

上記構成のゴムホースは、後述するように未加硫のゴムホースを常圧のオーブン中に通して連続加硫することにより製造されるが、加硫初期の段階で内側ゴム層1、中間ゴム層3及び外側ゴム層5から揮発するガスやホース中に抱き込まれていたエアは、ガス抜き用の繊維コード7を介してホース端部に放出されるため、発泡となってホース外観を損ねることはない。

【0016】

また、一般に常圧連続加硫の温度は約150℃〜180℃であるが、ガス抜き用の繊維コード7は、融点が存在しない材料又は融点200℃以上の材料からなるので、加硫中に溶断してガス抜き作用が阻害されることはない。また、繊維コード7は、太さが中間ゴム層3の厚さの90〜105%であるので、良好なガス抜き作用と共に、コード補強層2、4に対するフレッティングを防止する。繊維コード7の太さが90%未満だと中間ゴム層3から放出されたガスの流路となるには断面積が小さ過ぎ、105%を超えるとコード補強層2、4との間でフレッティングが発生してゴムホースの耐久性が低下する。

【0017】

本発明において、ガス抜き用の繊維コード7は、更に好ましくは150℃×30分における乾燥収縮率が0.5%以下であって、かつ破断強度を補強コード6の25%以下にするとよい。150℃×30分における乾燥収縮率が0.5%より大きかったり、破断強度が補強コード6の25%よりも大きいと、常圧連続加硫中に繊維コード7が内側コード補強層2や内側ゴム層1へ食い込んで、ゴムホースの耐久性を低下させたり、ゴムホースを変形させたりする。

【0018】

また、中間ゴム層3の中に埋設する繊維コード7の本数は、2〜4本とするのが望ましい。1本だけではガスの放出流路が不足し、5本以上だとゴムホースの特性に影響を与える。また、繊維コード7のゴムホースの周方向における配置は特に限定するものではないが、周方向に等間隔になるように配置することが好ましい。

【0019】

本発明のゴムホースの製造方法は、以下のようになる。

【0020】

まず、マンドレルの外周に上記のいずれかの構成のゴムホースを未加硫状態で形成する。次に、トリメチルペンテン(TPX)からなる樹脂層を被覆してから、常圧オーブン中において樹脂層の外部から気体、液体又は固体の熱媒体により連続的かつ直接的に加熱することで加硫を行う。最後に、樹脂層を剥離してマンドレルを抜き取る。

【実施例】

【0021】

ゴムホースの基本構造を図1とし、コード補強層の編組を構成する繊維をポリエチレンテレフタレート(PET)とすることを共通の構成要件として、繊維コード(綿糸)の有無、及び中間ゴム層の厚さに対する繊維コードの太さの比(%)を異ならせた比較ゴムホース(比較例1〜3)及び本発明のゴムホース(実施例1〜3)を製作した。なお、ゴムホースは、常圧オーブン中で160℃×90分の条件で加硫した。

【0022】

これらのゴムホースについて、以下の測定方法により発泡数と耐久性の評価を行い、その結果を表1に記載した。

【0023】

[発泡数]

ゴムホース表面における1m長さ当たりの発泡数を目視にて測定し、発泡数が0のものを合格、1以上のものを不合格とした。

【0024】

[耐久性]

SAEJ188タイプ1に準拠して、温度140℃において破壊に至るまでのインパルス回数を測定した。評価は、比較例1の測定値を100とする指数で示した。指数値が大きいほど耐久性に優れていることを意味し、90以上を合格とした。

【0025】

【表1】

【0026】

表1に示す実験結果から、実施例1〜3の本発明のゴムホースは、いずれも発泡現象がなく、しかも比較例のゴムホースに比べて耐久性がほとんど低下しないことが分かる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態からなるゴムホースの構造を示す斜視図である。

【図2】図1におけるA−A部の矢視断面図である。

【符号の説明】

【0028】

1 内側ゴム層

2 内側コード補強層

3 中間ゴム層

4 外側コード補強層

5 外側ゴム層

6 補強コード

7 繊維コード

【技術分野】

【0001】

本発明はゴムホースに関し、更に詳しくは中間ゴム層により耐久性を向上しつつ、常圧加硫時における発泡現象を防止したゴムホース及びその製造方法に関する。

【背景技術】

【0002】

エアコン等の種々の用途に用いられるゴムホースは、内側ゴム層と外側ゴム層との間に2層のコード補強層を挿入して構成されている。一方、このようなゴムホースにおいて、単一品種を効率良く大量生産するため、連続的に加硫する連続加硫製法が近年用いられつつあり、その中でも常圧オーブン中で連続的に加硫する方法が提案・採用されている。

【0003】

しかし、このような常圧下での連続加硫製法の場合には、加硫が常圧下で行われるため、未加硫ホースがオーブンに入った加硫初期の段階で、ゴムホース中に抱き込まれたエアや材料中の揮発成分に起因した発泡現象が起こり、加硫後のゴムホースの外観を損ねるという問題があった。

【0004】

このような問題を解決するため、特許文献1は、コード補強層の内外いずれかにガス抜き用縦糸をホース長手方向に沿って挿入するようにしたゴムホースを提案している。

【0005】

しかし、上記のガス抜き用縦糸は、ゴムホースの使用中にコード補強層とフレッティングを起こしてコード補強層を損傷するため、ホースの耐久性を低下させるという問題があった。

【特許文献1】実開平7−2691号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、常圧連続加硫で製造するに際しガス抜き用コードを利用する場合であっても、ホースの耐久性を損なうことなく、発泡現象を防止するようにしたゴムホース及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明のゴムホースは、内側ゴム層と外側ゴム層との間に2層のコード補強層を挿入したゴムホースにおいて、それら2層のコード補強層の間に中間ゴム層を挿入すると共に、中間ゴム層にゴムホースの長手方向に沿ってガス抜き用の繊維コードを埋設し、その繊維コードを融点が存在しないか又は融点200℃以上の材料から構成し、かつ中間ゴム層の厚さの90〜105%の太さにしたことを特徴とするものである。

【0008】

繊維コードの150℃×30分における乾燥収縮率は0.5%以下とし、破断強度はコード補強層を構成する補強コードの破断強度の25%以下とすることが望ましい。

【0009】

繊維コードの本数は2〜4本とし、綿糸又は綿とポリエステルとの混紡糸からなることが望ましい。また、コード補強層は、編組からなることが望ましい。

【0010】

本発明のゴムホースの製造方法は、内側ゴム層、内側コード補強層、外側コード補強層及び外側ゴム層を順に積層してなるゴムホースの製造方法であって、マンドレルに前記内側ゴム層と前記内側コード補強層とを順に積層し、該内側コード補強層に中間ゴム層を被覆すると共に、該中間ゴム層に、融点が存在しないか又は融点200℃以上の材料からなり、かつ前記中間ゴム層の厚さの90〜105%の太さであるガス抜き用の繊維コードを、前記ゴムホースの長手方向に沿って埋設し、該繊維コードが埋設された中間ゴム層に前記外側コード補強層と前記外側ゴム層とを順に積層して未加硫のゴムホースを形成し、該未加硫のゴムホースに樹脂層を被覆した後に、常圧オーブン中において前記樹脂層の外部から加熱して加硫し、加硫後のゴムホースから前記樹脂層を剥離すると共に、前記マンドレルを抜き取ることを特徴とする。

【発明の効果】

【0011】

本発明のゴムホース及びその製造方法によれば、2層のコード補強層の間に中間ゴム層を挿入すると共に、その中間ゴム層にガス抜き用の繊維コードを埋設し、その繊維コードを融点が存在しないか又は融点200℃以上である繊維からなり、かつ中間ゴム層の厚さの90〜105%の太さとしたので、繊維コードとコード補強層とのフレッティングを中間ゴム層により抑制し、ゴムホースの耐久性を損なうことなく、常圧連続加硫時の発泡現象を防止することができる。

【発明を実施するための最良の形態】

【0012】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0013】

図1及び図2は、本発明の実施形態からなるゴムホースを示す。

【0014】

このゴムホースは、内側ゴム層1の外側に、内側コード補強層2、中間ゴム層3、外側コード補強層4、及び外側ゴム層5を順に積層して構成されている。内側コード補強層2と外側コード補強層4とは、それぞれ補強コード6をゴムホースの軸方向に対し一定角度でスパイラルに巻回して構成され、かつ内側コード補強層2と外側コード補強層4とは補強コード6の巻回方向が互いに逆方向になっている。この補強コード6を編み上げて、内側コード補強層2と外側コード補強層4とを構成するようにしてもよい。中間ゴム層3は、内側コード補強層2と外側コード補強層4との間のフレッティングを防止するものであり、その中には、融点を持たないか又は融点200℃以上の材料からなり、かつ太さが中間ゴム層3の厚さの90〜105%であるガス抜き用の繊維コード7がホース長手方向に沿って埋設されている。繊維コード7の材料は、綿糸又は綿とポリエステルとの混紡糸を用いることができる。また、繊維コード7のゴムホースの軸方向の経路は、略直線状であることが好ましいが、特に限定するものではなく、例えば蛇行状やスパイラル状であってもよい。

【0015】

上記構成のゴムホースは、後述するように未加硫のゴムホースを常圧のオーブン中に通して連続加硫することにより製造されるが、加硫初期の段階で内側ゴム層1、中間ゴム層3及び外側ゴム層5から揮発するガスやホース中に抱き込まれていたエアは、ガス抜き用の繊維コード7を介してホース端部に放出されるため、発泡となってホース外観を損ねることはない。

【0016】

また、一般に常圧連続加硫の温度は約150℃〜180℃であるが、ガス抜き用の繊維コード7は、融点が存在しない材料又は融点200℃以上の材料からなるので、加硫中に溶断してガス抜き作用が阻害されることはない。また、繊維コード7は、太さが中間ゴム層3の厚さの90〜105%であるので、良好なガス抜き作用と共に、コード補強層2、4に対するフレッティングを防止する。繊維コード7の太さが90%未満だと中間ゴム層3から放出されたガスの流路となるには断面積が小さ過ぎ、105%を超えるとコード補強層2、4との間でフレッティングが発生してゴムホースの耐久性が低下する。

【0017】

本発明において、ガス抜き用の繊維コード7は、更に好ましくは150℃×30分における乾燥収縮率が0.5%以下であって、かつ破断強度を補強コード6の25%以下にするとよい。150℃×30分における乾燥収縮率が0.5%より大きかったり、破断強度が補強コード6の25%よりも大きいと、常圧連続加硫中に繊維コード7が内側コード補強層2や内側ゴム層1へ食い込んで、ゴムホースの耐久性を低下させたり、ゴムホースを変形させたりする。

【0018】

また、中間ゴム層3の中に埋設する繊維コード7の本数は、2〜4本とするのが望ましい。1本だけではガスの放出流路が不足し、5本以上だとゴムホースの特性に影響を与える。また、繊維コード7のゴムホースの周方向における配置は特に限定するものではないが、周方向に等間隔になるように配置することが好ましい。

【0019】

本発明のゴムホースの製造方法は、以下のようになる。

【0020】

まず、マンドレルの外周に上記のいずれかの構成のゴムホースを未加硫状態で形成する。次に、トリメチルペンテン(TPX)からなる樹脂層を被覆してから、常圧オーブン中において樹脂層の外部から気体、液体又は固体の熱媒体により連続的かつ直接的に加熱することで加硫を行う。最後に、樹脂層を剥離してマンドレルを抜き取る。

【実施例】

【0021】

ゴムホースの基本構造を図1とし、コード補強層の編組を構成する繊維をポリエチレンテレフタレート(PET)とすることを共通の構成要件として、繊維コード(綿糸)の有無、及び中間ゴム層の厚さに対する繊維コードの太さの比(%)を異ならせた比較ゴムホース(比較例1〜3)及び本発明のゴムホース(実施例1〜3)を製作した。なお、ゴムホースは、常圧オーブン中で160℃×90分の条件で加硫した。

【0022】

これらのゴムホースについて、以下の測定方法により発泡数と耐久性の評価を行い、その結果を表1に記載した。

【0023】

[発泡数]

ゴムホース表面における1m長さ当たりの発泡数を目視にて測定し、発泡数が0のものを合格、1以上のものを不合格とした。

【0024】

[耐久性]

SAEJ188タイプ1に準拠して、温度140℃において破壊に至るまでのインパルス回数を測定した。評価は、比較例1の測定値を100とする指数で示した。指数値が大きいほど耐久性に優れていることを意味し、90以上を合格とした。

【0025】

【表1】

【0026】

表1に示す実験結果から、実施例1〜3の本発明のゴムホースは、いずれも発泡現象がなく、しかも比較例のゴムホースに比べて耐久性がほとんど低下しないことが分かる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態からなるゴムホースの構造を示す斜視図である。

【図2】図1におけるA−A部の矢視断面図である。

【符号の説明】

【0028】

1 内側ゴム層

2 内側コード補強層

3 中間ゴム層

4 外側コード補強層

5 外側ゴム層

6 補強コード

7 繊維コード

【特許請求の範囲】

【請求項1】

内側ゴム層と外側ゴム層との間に2層のコード補強層を挿入したゴムホースにおいて、

前記2層のコード補強層の間に中間ゴム層を挿入すると共に、該中間ゴム層に前記ゴムホースの長手方向に沿ってガス抜き用の繊維コードを埋設し、該繊維コードを融点が存在しないか又は融点200℃以上の材料からなり、かつ前記中間ゴム層の厚さの90〜105%の太さにしたゴムホース。

【請求項2】

前記繊維コードの150℃×30分における乾燥収縮率が0.5%以下であり、破断強度が前記コード補強層を構成する補強コードの破断強度の25%以下である請求項1に記載のゴムホース。

【請求項3】

前記繊維コードの本数が2〜4本である請求項1又は2に記載のゴムホース。

【請求項4】

前記繊維コードが、綿糸又は綿とポリエステルとの混紡糸からなる請求項1〜3のいずれかに記載のゴムホース。

【請求項5】

前記コード補強層が、編組からなる請求項1〜4のいずれかに記載のゴムホース。

【請求項6】

内側ゴム層、内側コード補強層、外側コード補強層及び外側ゴム層を順に積層してなるゴムホースの製造方法であって、

マンドレルに前記内側ゴム層と前記内側コード補強層とを順に積層し、該内側コード補強層に中間ゴム層を被覆すると共に、該中間ゴム層に、融点が存在しないか又は融点200℃以上の材料からなり、かつ前記中間ゴム層の厚さの90〜105%の太さであるガス抜き用の繊維コードを、前記ゴムホースの長手方向に沿って埋設し、該繊維コードが埋設された中間ゴム層に前記外側コード補強層と前記外側ゴム層とを順に積層して未加硫のゴムホースを形成し、該未加硫のゴムホースに樹脂層を被覆した後に、常圧オーブン内において前記樹脂層の外部から加熱して加硫し、加硫後のゴムホースから前記樹脂層を剥離すると共に、前記マンドレルを抜き取るゴムホースの製造方法。

【請求項1】

内側ゴム層と外側ゴム層との間に2層のコード補強層を挿入したゴムホースにおいて、

前記2層のコード補強層の間に中間ゴム層を挿入すると共に、該中間ゴム層に前記ゴムホースの長手方向に沿ってガス抜き用の繊維コードを埋設し、該繊維コードを融点が存在しないか又は融点200℃以上の材料からなり、かつ前記中間ゴム層の厚さの90〜105%の太さにしたゴムホース。

【請求項2】

前記繊維コードの150℃×30分における乾燥収縮率が0.5%以下であり、破断強度が前記コード補強層を構成する補強コードの破断強度の25%以下である請求項1に記載のゴムホース。

【請求項3】

前記繊維コードの本数が2〜4本である請求項1又は2に記載のゴムホース。

【請求項4】

前記繊維コードが、綿糸又は綿とポリエステルとの混紡糸からなる請求項1〜3のいずれかに記載のゴムホース。

【請求項5】

前記コード補強層が、編組からなる請求項1〜4のいずれかに記載のゴムホース。

【請求項6】

内側ゴム層、内側コード補強層、外側コード補強層及び外側ゴム層を順に積層してなるゴムホースの製造方法であって、

マンドレルに前記内側ゴム層と前記内側コード補強層とを順に積層し、該内側コード補強層に中間ゴム層を被覆すると共に、該中間ゴム層に、融点が存在しないか又は融点200℃以上の材料からなり、かつ前記中間ゴム層の厚さの90〜105%の太さであるガス抜き用の繊維コードを、前記ゴムホースの長手方向に沿って埋設し、該繊維コードが埋設された中間ゴム層に前記外側コード補強層と前記外側ゴム層とを順に積層して未加硫のゴムホースを形成し、該未加硫のゴムホースに樹脂層を被覆した後に、常圧オーブン内において前記樹脂層の外部から加熱して加硫し、加硫後のゴムホースから前記樹脂層を剥離すると共に、前記マンドレルを抜き取るゴムホースの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−121545(P2009−121545A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2007−294385(P2007−294385)

【出願日】平成19年11月13日(2007.11.13)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成19年11月13日(2007.11.13)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]