ゴムライニングロール

【課題】 ロールを個々に取り外すことなく、容易かつ安価に補修再生作業を達成するとともに、ゴムライニングの回転軸まわりの移動を防止して、円滑な搬送動作をする。

【解決手段】 円柱状外周面を有するロール本体と、このロール本体の外周面に着脱可能に被着された円筒状ゴムライニングとを具備し、上記ゴムライニングをその軸線に沿って所定長さの環状体に複数分割してなるゴムライニングロールであって、上記環状体は、ほぼ半円筒状のベース部材と、上記ベース部材を環状に連結する連結ベース部材と、前記各ベース部材の外周面に溶着されたゴム層とを備え、前記環状体がロール本体の軸線まわりに回動するのを防止するストッパ部材を前記ロール本体の外周面に着脱可能に固定したことを特徴とする。

【解決手段】 円柱状外周面を有するロール本体と、このロール本体の外周面に着脱可能に被着された円筒状ゴムライニングとを具備し、上記ゴムライニングをその軸線に沿って所定長さの環状体に複数分割してなるゴムライニングロールであって、上記環状体は、ほぼ半円筒状のベース部材と、上記ベース部材を環状に連結する連結ベース部材と、前記各ベース部材の外周面に溶着されたゴム層とを備え、前記環状体がロール本体の軸線まわりに回動するのを防止するストッパ部材を前記ロール本体の外周面に着脱可能に固定したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、たとえば鋼板の搬送に適用されるゴムライニングロールに関するものである。

【背景技術】

【0002】

従来、この種のゴムライニングロールは円柱状のロール本体の外周面に合成樹脂を含むゴム材料を被着して分離不可能に一体的に結合したものが知られている。

【特許文献1】 特開平6−79328号公報

【特許文献2】 特開平8−245033号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記従来技術によれば、ゴムライニングロール自体が高価であることなどから、ゴムライニングの外周面を補修して再利用する技術が開示されている。

【特許文献3】 特開平5−138655号公報

【特許文献4】 特開平9−155427号公報

しかしながら、これらロール外周面の補修に際し、各ロールを搬送装置から個々に取り外さなければならず、その補修再生作業が極めて面倒かつ困難であることなどの課題がある。

【0004】

この発明は上記課題を解消するためになされたもので、ロールを個々に取り外すことなく、容易かつ安価に補修再生作業を達成することがてきるゴムライニングロールを提供することを目的とする。

この発明の他の目的は、ゴムライニングの回転軸まわりの移動を防止して、円滑な搬送動作を達成することができるゴムライニングロールを提供することにある。

【課題を解決するための手段】

【0005】

請求項1の発明によるゴムライニングロールは、円柱状外周面を有するロール本体と、このロール本体の外周面に着脱可能に被着された円筒状ゴムライニングとを具備し、上記ゴムライニングをその軸線に沿って所定長さの環状体に複数分割してなるゴムライニングロールであって、上記環状体は、ほぼ半円筒状のベース部材と、上記ベース部材を環状に連結する連結ベース部材と、前記各ベース部材の外周面に溶着されたゴム層とを備え、前記環状体がロール本体の軸線まわりに回動するのを防止するストッパ部材を前記ロール本体の外周面に着脱可能に固定したことを特徴とする。

【0006】

請求項2の発明によるゴムライニングロールは、上記環状体がロール本体の外周面にその軸線に沿って間欠的に被着されていることを特徴とする。

請求項3の発明によるゴムライニングロールは、上記連結ベース部材が上記ロール本体の外周面に環状に対向配設された1対のほぼ半円筒状ベース部材の突き合わせ端部に形成されたねじ孔に複数のねじ体をねじ込んで、上記突き合わせ端部間に連結されていることを特徴とする。

請求項4の発明によるゴムライニングロールは、上記ロール本体の外周面とほぼ半円筒状ベース部材の内周面との間に緩衝材が介挿されていることを特徴とする。

【発明の効果】

【0007】

請求項1の発明によれば、ゴムライニングロールの外周面に装着された環状体を局部的に補修して再利用することができ、これらロール外周面の補修に際し、各ロールを搬送装置から個々に取り外すことなく、補修再生作業を極めて容易かつ安価に達成することができる。

また、前記環状体はロール本体の外周面にストッパ部材でもって着脱可能に固定したから、ゴムライニングを構成する環状体がその軸まわりに回動して移動するのを防止し、円滑な搬送動作を達成することができる。

【0008】

その場合、請求項2に記載のとおり、上記環状体をロール本体の外周面にその軸線に沿って間欠的に被着することにより、構成部材の低減を図り、補修再生作業を一層容易かつ安価にすることができる。

また、請求項3の発明によれば、環状体を構成するほぼ半円筒状のベース部材は、その軸線に沿って円筒状部材を縦割りにしてほぼ同一形状とすることができ、これによって無駄の少ない材料取りを達成することができる。

さらに、請求項4の発明によれば、ほぼ半円筒状ベース部材とロール本体との間に緩衝材を介挿することにより、堅固かつ安定したゴムライニングロールが提供できる。

【発明を実施するための最良の形態】

【0009】

円柱状外周面を有するロール本体と、このロール本体の外周面に着脱可能に被着された円筒状ゴムライニングとを具備し、上記ゴムライニングをその軸線に沿って所定長さの環状体に複数分割し、上記環状体は、ほぼ半円筒状のベース部材と、上記ベース部材を環状に連結する連結ベース部材と、前記各ベース部材の外周面に溶着されたゴム層とを備え、前記環状体がロール本体の軸線まわりに回動するのを防止するストッパ部材を前記ロール本体の外周面に着脱可能に固定するとともに、上記連結ベース部材が上記ロール本体の外周面に環状に対向配設された1対のほぼ半円筒状ベース部材の突き合わせ端部に形成されたねじ孔に複数のねじ体をねじ込んで上記突き合わせ端部間に連結され、かつ、前記突き合わせ端部間に前記ストッパ部材を介在させて構成される。

【発明を実施するための形態】

【実施例1】

【0010】

図1は、この発明によるゴムライニングロールの一例を要部を切欠して示す正面図である。

同図において、このゴムライニングロール1は、円柱状外周面2aを有するロール本体2と、上記外周面2aに着脱可能に被着された円筒状ゴムライニング3とを具備し、上記ゴムライニング3を中心軸aに沿って所定長さの環状体4に複数分割するとともに、その両端軸部5を軸受装置6に回転可能に軸支して構成されている。

【0011】

図2は、この発明によるゴムライニングロールの他の例として、上記円柱状外周面2aに環状体4をその中心軸aに沿って間欠的に被着したものである。

以下、便宜上、上記外周面2aに環状体4を間欠的に被着した図2で示す例について説明する。

上記環状体4は、1対のほぼ半円筒状のゴムライニング単体4A,4Bと、これら各単体4A,4Bを環状に連結する連結部材7とを備える。

【0012】

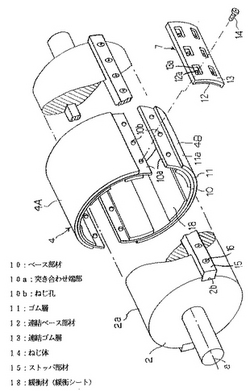

上記ゴムライニング単体4A,4Bは、図3で示すように、ほぼ半円筒状の金属製ベース部材10と、このベース部材10の外周面に溶着されたゴム層11と、各ベース部材10の突き合わせ端部10aに所定間隔を存して軸線aに沿って形成された複数のねじ孔10bとを備える。

また、上記連結部材7は、帯状の金属製ベース部材12と、このベース部材12の外周面に溶着されたゴム層13と、複数のねじ体14とを備え、前記ベース部材12には軸線aに沿って所定間隔を存し複数のねじ孔12aが前記ゴム層13の切欠部13aを介して2列に形成され、前記各ねじ孔12aを通して前記ベース部材10の各ねじ孔10bにねじ体14をねじ込むことにより、前記環状体4がロール本体2の外周面2aに被着されるように構成されている。

さらに、前記ロール本体2の外周面2aには、その軸線aに沿って延びる2条のストッパ部材15が突設され、各ストッパ部材15は、例えば前記ロール本体2の外周面2aに形成されたキー溝2bに金属製のI型部材を嵌合して複数のねじ体16でもって前記軸線aを通る直径方向の対称位置に固定されている。

【0013】

つぎに、上記構成の分解・組立作業について説明する。

まず、図2において、ゴムライニングロール1の外周面2aに被着された複数の環状体4における所定個所に損傷が発生した場合、その損傷のある環状体4のみをロール本体2から取り外し、新規な環状体4を被着する。

【0014】

以下、その被着作業について説明する。

図3における新規な1対のゴムライニング単体4A,4Bを上記ロール本体2の外周面2aに環状に対向配設するとともに、各ベース部材10における突き合わせ端部10aの間に連結部材7を介在させ、前記連結部材7のベース部材12に形成された各ねじ孔12aを通して前記ベース部材10の各ねじ孔10bにねじ体14をねじ込むことにより、前記ゴムライニング単体4A,4Bおよび連結部材7からなる環状体4が前記ロール本体2の外周面2aに被着される。

なお、前記ねじ体14の緩み止のために、これを前記連結部材7におけるベース部材12に点溶接することが推奨される。

【0015】

図4は同被着作業の容易化を達成するための一例を示す斜視図である。

まず、同図で示すように、1対のゴムライニング単体4A,4Bの中央部に締付金具17aを有するワンタッチロック式の締付バンド17を装着し、上記両単体4A,4Bおよび連結部材7を環状に配設し、前記バンド17を締め付けて前述のねじ止め固定を局部的にする。

つぎに、上記バンド17の締め付け位置を変更し、ほぼ同様に他の要部を局部的に連結固定したのち、上記締付バンド17を取り外すことにより、上記環状体4の連結を完了する。

なお、前記バンド17を使用することなく、前記環状体4をロール本体2の外周面2aに被着してもよいことはいうまでもない。

【0016】

図5は前記環状体4の連結部における要部を示す横断面図である。

同図で示すように、1対のゴムライニング単体4A,4Bにおけるベース部材10の各突き合わせ端部10aの間には、連結部材7が介在されて、ねじ体14でもって連結された環状体4が構成されるするとともに、前記ロール本体2の外周面2aに突設された各ストッパ部材15の両側面15aに前記ゴムライニング単体4A,4Bにおけるベース部材10の各突き合わせ端部10aが対向して固定される。

【0017】

前記ゴムライニングロール1は、たとえば製鋼所における圧延鋼板の搬送ライン(図示せず)に適用される。

すなわち、前記搬送ラインは、多数のゴムライニングロール1が圧延機の後段側にほぼ水平面内において所定間隔を存し並列に配設され、連続して搬送される長帯鋼材を間欠的に停止させ、その停止状態において切断機でもって所定長さの鋼板に切断することができるように構成されている。

【0018】

いま、前記搬送ラインにおいて、圧延機で所定厚さに圧延された長帯鋼材は、各ゴムライニングロール1でもって所定長さ搬送されたのち停止させ、その停止状態において切断機でもって切断する動作が繰り返される。

その際、前記長帯鋼材の搬送と停止に連動して、各ゴムライニングロール1の外周面2aにおける円筒状ゴムライニング3、つまり、前記環状体4には強大な回転モーメントが付勢される。

【0019】

ところが、上記ゴムライニングロール1の構成によれば、図5で明暸に示すように、前記ロール本体2の外周面2aにストッパ部材15が突設されるとともに、前記ストッパ部材15の両側面に前記ゴムライニング単体4A,4Bの各突き合わせ端部、つまり、各ゴムライニング単体4A,4Bにおけるベース部材10の突き合わせ端部10aが配設されているから、前記長帯鋼材の搬送と停止の繰り返しに基づく強大な回転モーメントが前記環状体4に付勢された場合でも、各突き合わせ端部10aと前記ストッパ部材15との当接でもって、前記環状体4が前記ロール本体2の外周面2aにロック保持される。

【0020】

また、上記構成によれば、ゴムライニングロール1の外周面を局部的に補修して再利用することができ、これらロール外周面2aの補修に際し、各ロール1を搬送ラインから個々に取り外すことなく、補修再生作業を極めて容易かつ安価に達成することができる。

しかも、上記ゴムライニング単体4A,4Bを連結部材7で連結することにより、上記各単体4A,4Bは円筒状部材の縦割りによるほぼ同一形状とすることができ、これによって無駄のない材料取りを達成することができる。

【0021】

さらに、上記ベース部材10とロール本体2との間に上記緩衝シート18を介挿することにより、堅固かつ安定したゴムライニングロールを提供することができる。

なお、図1で示すように、上記環状体3をロール本体2の外周面2aにその軸線aに沿って連続的に被着してもよいことは勿論であるが、図2で示すように、上記環状体4をロール本体2の外周面2aにその軸線aに沿って間欠的に被着することにより、構成部材の低減を図り、補修再生作業を一層容易かつ安価にすることができる。

【実施例2】

【0022】

図6は、この発明によるゴムライニングロールの他の例を示す要部の概略的な分解断面図である。

同図において、ゴムライニング単体4A,4Bは、ほぼ半円筒状の金属製ベース部材10と、このベース部材10の外周面に溶着されたゴム層11と、各ベース部材10の突き合わせ端部10aの一方に突設された凸片10cおよび他方に突設された凹片10dと、上記凸片10cおよび凹片10dに形成された挿通孔10e、10fと、上記挿通孔10eに対向して前記ロール本体2の外周面2aに形成されたねじ孔2cと、上記各孔10f,10eに挿通されて上記ねじ孔2cにねじ込まれる複数のねじ体19とを備える。

【0023】

上記構成において、新規な1対のゴムライニング単体4A,4Bを上記ロール本体2の外周面2aに環状に対向配設し、各突き合わせ端部10aの一方に突設された凸片10cを他方の凹片10dに嵌合し、図4の実施例で説明した締付バンド17とほぼ同様の手段でもって、上記両単体4A,4Bを図7で示すように、上記ロール本体2の外周面2aに環状に巻き付け、上記各孔10f,10eにねじ体19を前記ゴム層11の挿通孔11bを介して挿通したのち、前記ねじ孔2cにねじ込むことにより、上記両単体4A,4Bを連結して環状体4を形成するとともに、前記環状体4が前記ロール本体2の外周面2aにロック保持される。

【0024】

最後に、前記ゴム層11の挿通孔11bには必要に応じて、たとえばゴム栓20を嵌合し、その嵌合面を接着剤で接合することにより、新規なゴムライニングロール1の再生を達成することができる。

なお、このようなゴム栓20は、必要に応じて前述の図5で示した切欠部12aにも嵌合されることが推奨される。

【図面の簡単な説明】

【0025】

【図1】 この発明によるゴムライニングロールの一例を要部を切欠して示す正面図である。

【図2】 同ライニングロールの他の例の要部を切欠して示す正面図である。

【図3】 同ゴムライニングロールの要部を示す分解斜視図である。

【図4】 同要部の連結作業の一例を示す組立斜視図である。

【図5】 同要部の連結構造を示す断面図である。

【図6】 この発明によるゴムライニングロールの他の例を示す要部の概略的な分解断面図である。

【図7】 同要部の連結構造を示す断面図である。

【符号の説明】

【0026】

1 ゴムライニングロール

2 ロール本体

2a 外周面

3 ゴムライニング

4 環状体

4A ゴムライニング単体

4B ゴムライニング単体

7 連結部材

10 ベース部材

10a 突き合わせ端部

10b ねじ孔

11 ゴム層

12 連結ベース部材

13 連結ゴム層

14 ねじ体

15 ストッパ部材

18 緩衝材(緩衝シート)

a 軸線

【技術分野】

【0001】

この発明は、たとえば鋼板の搬送に適用されるゴムライニングロールに関するものである。

【背景技術】

【0002】

従来、この種のゴムライニングロールは円柱状のロール本体の外周面に合成樹脂を含むゴム材料を被着して分離不可能に一体的に結合したものが知られている。

【特許文献1】 特開平6−79328号公報

【特許文献2】 特開平8−245033号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記従来技術によれば、ゴムライニングロール自体が高価であることなどから、ゴムライニングの外周面を補修して再利用する技術が開示されている。

【特許文献3】 特開平5−138655号公報

【特許文献4】 特開平9−155427号公報

しかしながら、これらロール外周面の補修に際し、各ロールを搬送装置から個々に取り外さなければならず、その補修再生作業が極めて面倒かつ困難であることなどの課題がある。

【0004】

この発明は上記課題を解消するためになされたもので、ロールを個々に取り外すことなく、容易かつ安価に補修再生作業を達成することがてきるゴムライニングロールを提供することを目的とする。

この発明の他の目的は、ゴムライニングの回転軸まわりの移動を防止して、円滑な搬送動作を達成することができるゴムライニングロールを提供することにある。

【課題を解決するための手段】

【0005】

請求項1の発明によるゴムライニングロールは、円柱状外周面を有するロール本体と、このロール本体の外周面に着脱可能に被着された円筒状ゴムライニングとを具備し、上記ゴムライニングをその軸線に沿って所定長さの環状体に複数分割してなるゴムライニングロールであって、上記環状体は、ほぼ半円筒状のベース部材と、上記ベース部材を環状に連結する連結ベース部材と、前記各ベース部材の外周面に溶着されたゴム層とを備え、前記環状体がロール本体の軸線まわりに回動するのを防止するストッパ部材を前記ロール本体の外周面に着脱可能に固定したことを特徴とする。

【0006】

請求項2の発明によるゴムライニングロールは、上記環状体がロール本体の外周面にその軸線に沿って間欠的に被着されていることを特徴とする。

請求項3の発明によるゴムライニングロールは、上記連結ベース部材が上記ロール本体の外周面に環状に対向配設された1対のほぼ半円筒状ベース部材の突き合わせ端部に形成されたねじ孔に複数のねじ体をねじ込んで、上記突き合わせ端部間に連結されていることを特徴とする。

請求項4の発明によるゴムライニングロールは、上記ロール本体の外周面とほぼ半円筒状ベース部材の内周面との間に緩衝材が介挿されていることを特徴とする。

【発明の効果】

【0007】

請求項1の発明によれば、ゴムライニングロールの外周面に装着された環状体を局部的に補修して再利用することができ、これらロール外周面の補修に際し、各ロールを搬送装置から個々に取り外すことなく、補修再生作業を極めて容易かつ安価に達成することができる。

また、前記環状体はロール本体の外周面にストッパ部材でもって着脱可能に固定したから、ゴムライニングを構成する環状体がその軸まわりに回動して移動するのを防止し、円滑な搬送動作を達成することができる。

【0008】

その場合、請求項2に記載のとおり、上記環状体をロール本体の外周面にその軸線に沿って間欠的に被着することにより、構成部材の低減を図り、補修再生作業を一層容易かつ安価にすることができる。

また、請求項3の発明によれば、環状体を構成するほぼ半円筒状のベース部材は、その軸線に沿って円筒状部材を縦割りにしてほぼ同一形状とすることができ、これによって無駄の少ない材料取りを達成することができる。

さらに、請求項4の発明によれば、ほぼ半円筒状ベース部材とロール本体との間に緩衝材を介挿することにより、堅固かつ安定したゴムライニングロールが提供できる。

【発明を実施するための最良の形態】

【0009】

円柱状外周面を有するロール本体と、このロール本体の外周面に着脱可能に被着された円筒状ゴムライニングとを具備し、上記ゴムライニングをその軸線に沿って所定長さの環状体に複数分割し、上記環状体は、ほぼ半円筒状のベース部材と、上記ベース部材を環状に連結する連結ベース部材と、前記各ベース部材の外周面に溶着されたゴム層とを備え、前記環状体がロール本体の軸線まわりに回動するのを防止するストッパ部材を前記ロール本体の外周面に着脱可能に固定するとともに、上記連結ベース部材が上記ロール本体の外周面に環状に対向配設された1対のほぼ半円筒状ベース部材の突き合わせ端部に形成されたねじ孔に複数のねじ体をねじ込んで上記突き合わせ端部間に連結され、かつ、前記突き合わせ端部間に前記ストッパ部材を介在させて構成される。

【発明を実施するための形態】

【実施例1】

【0010】

図1は、この発明によるゴムライニングロールの一例を要部を切欠して示す正面図である。

同図において、このゴムライニングロール1は、円柱状外周面2aを有するロール本体2と、上記外周面2aに着脱可能に被着された円筒状ゴムライニング3とを具備し、上記ゴムライニング3を中心軸aに沿って所定長さの環状体4に複数分割するとともに、その両端軸部5を軸受装置6に回転可能に軸支して構成されている。

【0011】

図2は、この発明によるゴムライニングロールの他の例として、上記円柱状外周面2aに環状体4をその中心軸aに沿って間欠的に被着したものである。

以下、便宜上、上記外周面2aに環状体4を間欠的に被着した図2で示す例について説明する。

上記環状体4は、1対のほぼ半円筒状のゴムライニング単体4A,4Bと、これら各単体4A,4Bを環状に連結する連結部材7とを備える。

【0012】

上記ゴムライニング単体4A,4Bは、図3で示すように、ほぼ半円筒状の金属製ベース部材10と、このベース部材10の外周面に溶着されたゴム層11と、各ベース部材10の突き合わせ端部10aに所定間隔を存して軸線aに沿って形成された複数のねじ孔10bとを備える。

また、上記連結部材7は、帯状の金属製ベース部材12と、このベース部材12の外周面に溶着されたゴム層13と、複数のねじ体14とを備え、前記ベース部材12には軸線aに沿って所定間隔を存し複数のねじ孔12aが前記ゴム層13の切欠部13aを介して2列に形成され、前記各ねじ孔12aを通して前記ベース部材10の各ねじ孔10bにねじ体14をねじ込むことにより、前記環状体4がロール本体2の外周面2aに被着されるように構成されている。

さらに、前記ロール本体2の外周面2aには、その軸線aに沿って延びる2条のストッパ部材15が突設され、各ストッパ部材15は、例えば前記ロール本体2の外周面2aに形成されたキー溝2bに金属製のI型部材を嵌合して複数のねじ体16でもって前記軸線aを通る直径方向の対称位置に固定されている。

【0013】

つぎに、上記構成の分解・組立作業について説明する。

まず、図2において、ゴムライニングロール1の外周面2aに被着された複数の環状体4における所定個所に損傷が発生した場合、その損傷のある環状体4のみをロール本体2から取り外し、新規な環状体4を被着する。

【0014】

以下、その被着作業について説明する。

図3における新規な1対のゴムライニング単体4A,4Bを上記ロール本体2の外周面2aに環状に対向配設するとともに、各ベース部材10における突き合わせ端部10aの間に連結部材7を介在させ、前記連結部材7のベース部材12に形成された各ねじ孔12aを通して前記ベース部材10の各ねじ孔10bにねじ体14をねじ込むことにより、前記ゴムライニング単体4A,4Bおよび連結部材7からなる環状体4が前記ロール本体2の外周面2aに被着される。

なお、前記ねじ体14の緩み止のために、これを前記連結部材7におけるベース部材12に点溶接することが推奨される。

【0015】

図4は同被着作業の容易化を達成するための一例を示す斜視図である。

まず、同図で示すように、1対のゴムライニング単体4A,4Bの中央部に締付金具17aを有するワンタッチロック式の締付バンド17を装着し、上記両単体4A,4Bおよび連結部材7を環状に配設し、前記バンド17を締め付けて前述のねじ止め固定を局部的にする。

つぎに、上記バンド17の締め付け位置を変更し、ほぼ同様に他の要部を局部的に連結固定したのち、上記締付バンド17を取り外すことにより、上記環状体4の連結を完了する。

なお、前記バンド17を使用することなく、前記環状体4をロール本体2の外周面2aに被着してもよいことはいうまでもない。

【0016】

図5は前記環状体4の連結部における要部を示す横断面図である。

同図で示すように、1対のゴムライニング単体4A,4Bにおけるベース部材10の各突き合わせ端部10aの間には、連結部材7が介在されて、ねじ体14でもって連結された環状体4が構成されるするとともに、前記ロール本体2の外周面2aに突設された各ストッパ部材15の両側面15aに前記ゴムライニング単体4A,4Bにおけるベース部材10の各突き合わせ端部10aが対向して固定される。

【0017】

前記ゴムライニングロール1は、たとえば製鋼所における圧延鋼板の搬送ライン(図示せず)に適用される。

すなわち、前記搬送ラインは、多数のゴムライニングロール1が圧延機の後段側にほぼ水平面内において所定間隔を存し並列に配設され、連続して搬送される長帯鋼材を間欠的に停止させ、その停止状態において切断機でもって所定長さの鋼板に切断することができるように構成されている。

【0018】

いま、前記搬送ラインにおいて、圧延機で所定厚さに圧延された長帯鋼材は、各ゴムライニングロール1でもって所定長さ搬送されたのち停止させ、その停止状態において切断機でもって切断する動作が繰り返される。

その際、前記長帯鋼材の搬送と停止に連動して、各ゴムライニングロール1の外周面2aにおける円筒状ゴムライニング3、つまり、前記環状体4には強大な回転モーメントが付勢される。

【0019】

ところが、上記ゴムライニングロール1の構成によれば、図5で明暸に示すように、前記ロール本体2の外周面2aにストッパ部材15が突設されるとともに、前記ストッパ部材15の両側面に前記ゴムライニング単体4A,4Bの各突き合わせ端部、つまり、各ゴムライニング単体4A,4Bにおけるベース部材10の突き合わせ端部10aが配設されているから、前記長帯鋼材の搬送と停止の繰り返しに基づく強大な回転モーメントが前記環状体4に付勢された場合でも、各突き合わせ端部10aと前記ストッパ部材15との当接でもって、前記環状体4が前記ロール本体2の外周面2aにロック保持される。

【0020】

また、上記構成によれば、ゴムライニングロール1の外周面を局部的に補修して再利用することができ、これらロール外周面2aの補修に際し、各ロール1を搬送ラインから個々に取り外すことなく、補修再生作業を極めて容易かつ安価に達成することができる。

しかも、上記ゴムライニング単体4A,4Bを連結部材7で連結することにより、上記各単体4A,4Bは円筒状部材の縦割りによるほぼ同一形状とすることができ、これによって無駄のない材料取りを達成することができる。

【0021】

さらに、上記ベース部材10とロール本体2との間に上記緩衝シート18を介挿することにより、堅固かつ安定したゴムライニングロールを提供することができる。

なお、図1で示すように、上記環状体3をロール本体2の外周面2aにその軸線aに沿って連続的に被着してもよいことは勿論であるが、図2で示すように、上記環状体4をロール本体2の外周面2aにその軸線aに沿って間欠的に被着することにより、構成部材の低減を図り、補修再生作業を一層容易かつ安価にすることができる。

【実施例2】

【0022】

図6は、この発明によるゴムライニングロールの他の例を示す要部の概略的な分解断面図である。

同図において、ゴムライニング単体4A,4Bは、ほぼ半円筒状の金属製ベース部材10と、このベース部材10の外周面に溶着されたゴム層11と、各ベース部材10の突き合わせ端部10aの一方に突設された凸片10cおよび他方に突設された凹片10dと、上記凸片10cおよび凹片10dに形成された挿通孔10e、10fと、上記挿通孔10eに対向して前記ロール本体2の外周面2aに形成されたねじ孔2cと、上記各孔10f,10eに挿通されて上記ねじ孔2cにねじ込まれる複数のねじ体19とを備える。

【0023】

上記構成において、新規な1対のゴムライニング単体4A,4Bを上記ロール本体2の外周面2aに環状に対向配設し、各突き合わせ端部10aの一方に突設された凸片10cを他方の凹片10dに嵌合し、図4の実施例で説明した締付バンド17とほぼ同様の手段でもって、上記両単体4A,4Bを図7で示すように、上記ロール本体2の外周面2aに環状に巻き付け、上記各孔10f,10eにねじ体19を前記ゴム層11の挿通孔11bを介して挿通したのち、前記ねじ孔2cにねじ込むことにより、上記両単体4A,4Bを連結して環状体4を形成するとともに、前記環状体4が前記ロール本体2の外周面2aにロック保持される。

【0024】

最後に、前記ゴム層11の挿通孔11bには必要に応じて、たとえばゴム栓20を嵌合し、その嵌合面を接着剤で接合することにより、新規なゴムライニングロール1の再生を達成することができる。

なお、このようなゴム栓20は、必要に応じて前述の図5で示した切欠部12aにも嵌合されることが推奨される。

【図面の簡単な説明】

【0025】

【図1】 この発明によるゴムライニングロールの一例を要部を切欠して示す正面図である。

【図2】 同ライニングロールの他の例の要部を切欠して示す正面図である。

【図3】 同ゴムライニングロールの要部を示す分解斜視図である。

【図4】 同要部の連結作業の一例を示す組立斜視図である。

【図5】 同要部の連結構造を示す断面図である。

【図6】 この発明によるゴムライニングロールの他の例を示す要部の概略的な分解断面図である。

【図7】 同要部の連結構造を示す断面図である。

【符号の説明】

【0026】

1 ゴムライニングロール

2 ロール本体

2a 外周面

3 ゴムライニング

4 環状体

4A ゴムライニング単体

4B ゴムライニング単体

7 連結部材

10 ベース部材

10a 突き合わせ端部

10b ねじ孔

11 ゴム層

12 連結ベース部材

13 連結ゴム層

14 ねじ体

15 ストッパ部材

18 緩衝材(緩衝シート)

a 軸線

【特許請求の範囲】

【請求項1】

円柱状外周面を有するロール本体と、このロール本体の外周面に着脱可能に被着された円筒状ゴムライニングとを具備し、上記ゴムライニングをその軸線に沿って所定長さの環状体に複数分割してなるゴムライニングロールであって、上記環状体は、ほぼ半円筒状のベース部材と、上記ベース部材を環状に連結する連結ベース部材と、前記各ベース部材の外周面に溶着されたゴム層とを備え、前記環状体がロール本体の軸線まわりに回動するのを防止するストッパ部材を前記ロール本体の外周面に着脱可能に固定したことを特徴とするゴムライニングロール。

【請求項2】

上記環状体がロール本体の外周面にその軸線に沿って間欠的に被着されていることを特徴とするゴムライニングロール。

【請求項3】

上記連結ベース部材が上記ロール本体の外周面に環状に対向配設された1対のほぼ半円筒状ベース部材の突き合わせ端部に形成されたねじ孔に複数のねじ体をねじ込んで、上記突き合わせ端部間に連結されていることを特徴とするゴムライニングロール。

【請求項4】

上記ロール本体の外周面とほぼ半円筒状ベース部材の内周面との間に緩衝材が介挿されていることを特徴とするゴムライニングロール。

【請求項1】

円柱状外周面を有するロール本体と、このロール本体の外周面に着脱可能に被着された円筒状ゴムライニングとを具備し、上記ゴムライニングをその軸線に沿って所定長さの環状体に複数分割してなるゴムライニングロールであって、上記環状体は、ほぼ半円筒状のベース部材と、上記ベース部材を環状に連結する連結ベース部材と、前記各ベース部材の外周面に溶着されたゴム層とを備え、前記環状体がロール本体の軸線まわりに回動するのを防止するストッパ部材を前記ロール本体の外周面に着脱可能に固定したことを特徴とするゴムライニングロール。

【請求項2】

上記環状体がロール本体の外周面にその軸線に沿って間欠的に被着されていることを特徴とするゴムライニングロール。

【請求項3】

上記連結ベース部材が上記ロール本体の外周面に環状に対向配設された1対のほぼ半円筒状ベース部材の突き合わせ端部に形成されたねじ孔に複数のねじ体をねじ込んで、上記突き合わせ端部間に連結されていることを特徴とするゴムライニングロール。

【請求項4】

上記ロール本体の外周面とほぼ半円筒状ベース部材の内周面との間に緩衝材が介挿されていることを特徴とするゴムライニングロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−188308(P2006−188308A)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願番号】特願2004−382960(P2004−382960)

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000252207)六菱ゴム株式会社 (41)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願日】平成16年12月28日(2004.12.28)

【出願人】(000252207)六菱ゴム株式会社 (41)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]