ゴムリング

【課題】地下埋設排水管として使用される重圧管やヒューム管、ボックスカルバート、アーチカルバートなどの管の接続に用いられるゴムリングにおいて、接続作業が容易で、耐震性も高めることができるようにする。

【解決手段】ゴムリング11における管に装着するときに管に接触する内層12と、接続する相手方の管に接する外層13を、硬度の異なるゴムで一体成形する。内層12も外層13も接続作業時に変形可能な硬度であるとともに、内層12の硬度が外層13の硬度よりも硬く設定される。そして、外層13における挿入方向後端側の後端面17に、外層13の変形を許容する凹溝18を形成する。

【解決手段】ゴムリング11における管に装着するときに管に接触する内層12と、接続する相手方の管に接する外層13を、硬度の異なるゴムで一体成形する。内層12も外層13も接続作業時に変形可能な硬度であるとともに、内層12の硬度が外層13の硬度よりも硬く設定される。そして、外層13における挿入方向後端側の後端面17に、外層13の変形を許容する凹溝18を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、たとえば地下埋設排水管として使用される重圧管やヒューム管、ボックスカルバート、アーチカルバートなどの管の接続に用いられるゴムリングに関する。

【背景技術】

【0002】

ゴムリングは、管の接続部分における水密性・気密性を得るためのもので、相互に接続される管の一方に装着して使用される。

【0003】

ゴムリングを管の挿し口に装着してから、この挿し口を別の管の受け口に差し込む。この差込は、管を吊りながらレバーブロック等を用いて行う。

【0004】

しかし、挿し口を受け口に差し込んだときに、ゴムリングが剥がれたりする難点があった。このため、下記特許文献1に開示されているようなゴムリングが提案されている。

【0005】

このゴムリングは、ゴムリングの厚さ方向における取り付け面側の一定厚を、デュロメータ硬さで65〜85HAの範囲に設定したもので、接続作業における差込時に、取り付け面側で変形を生じないように工夫されている。硬質の取り付け面側以外の部分は通常の、45〜64HAに設定される。

【特許文献1】特開2005−54883号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、このように変形を生じない硬さの部分を有するゴムリングでは、厚さ方向での弾性が得られない。このため、接続における差込作業が困難である。滑剤を塗布してから行うのであるが、挿入は難しい。

【0007】

しかも、変形を許容しない硬質の取り付け面側以外の部分は、通常の硬度を有するので、挿入をした後に弾性復帰しようとして抜け方向の移動が起こる。

【0008】

また、変形を許容しない硬質の部分があることから、地震発生時などの地盤の変形に対する可撓性が必要とされるときに、十分な可撓性が得られない。

【0009】

そこで、この発明は、接続作業が容易で、耐震性も高めることができるようにすることを主たる目的とする。

【課題を解決するための手段】

【0010】

そのための手段は、内層と外層が硬度の異なるゴムで一体成形されて、相互に接続される管の一方に取り付けられるゴムリングであって、内層も外層も接続作業時に変形可能な硬度であるとともに、内層の硬度が外層の硬度よりも硬く設定され、外層における挿入方向後端側の面に、外層の変形を許容する凹溝が形成されたゴムリングである。

【0011】

挿入方向後端側の面に形成された凹溝は、外層の凹溝より挿入方向前側の部分が後方に倒れるのを助長する。また、倒れた部分が戻ろうとするのを抑える。

【0012】

さらに、接続作業時に変形可能な硬度である内層と外層は、挿入時の抵抗を低減するとともに、接続後においては厚さ方向に弾性変形し、接続した管に可撓性を付与する。

【発明の効果】

【0013】

以上のように、この発明によれば、挿入方向後端側の面に凹溝を有するので、接続作業時に、外層の凹溝より挿入方向前側の部分が後方に倒れ易い。このため、挿入が比較的軽い力で行える。

【0014】

また、上記の凹溝が、接続時に倒れた部分が弾性復帰しようとするのを抑制するので、抜け方向の移動が起こらないようにすることができる。

【0015】

さらに、内層と外層が共に接続作業時に変形可能な硬度であるので、上記のように接続が軽い力で行える上に、接続後は、ゴムリングの厚さ方向での弾性が得られ、地震発生時の地盤変形時に可撓性を発揮することができる。

【0016】

加えて、内層と外層は内層の方が硬く形成されているので、挿入時に外層が対向部分に強く当たったとしても外層部分のみの変形で済ませて、内層にまで変形が及ばないようにすることができる。このため、従来問題とされていた接続作業時のゴムリングの剥がれなどがなく、所望の水密性・気密性を得ることが可能となる。

【発明を実施するための最良の形態】

【0017】

この発明を実施するための一形態を、以下図面を用いて説明する。

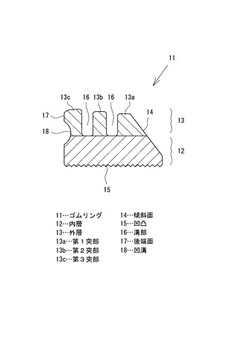

図1は、管の一例としての重圧管の接続に用いられるゴムリング11の断面図であり、ゴムリング11は長尺の線状に成形された後、両端を加硫接着により相互に接着してリング状に形成される。

【0018】

そして、図2に示したように重圧管21の挿し口22に装着して使用される。挿し口22は、図3にも示すように、大径部22aと、これより若干小径の小径部22bとを有しており、ゴムリング11は、小径部22bの大径部22a側の端に装着される。

【0019】

このゴムリング11は、挿し口22の小径部22bに当たる部分である内層12と、これより厚み方向の外側で、接続される他の重圧管21の受け口23(図3参照)に圧接する外層13とを有し、これらは硬度の異なるゴムの二重成形で一体に形成される。

【0020】

内層12と外層13は、共に接続作業時に変形可能な硬さであるともとに、内層12の硬さは、外層13の固さよりも硬く形成されている。ゴムリング11自体の形状や接続する管の形状にもよるが、内層12は、JIS規格 K6253の5 デュロメータ硬さ試験による硬度単位HAで、45〜60HA、外層13は、10〜30HAであるとよい。より好ましくは、内層12は50HA、外層13は15HAであるとよい。また、内層12と外層13の厚さは、接続する管の形状にもよるが、およそ1:1になるようにするとよい。

【0021】

ゴムリング11の断面形状は、挿入方向前側の上部に、傾斜面14を有する略台形状であり、内層12の下面には多数の凹凸15が形成されている。

【0022】

また、外層14は、挿入方向に並ぶ3本の突部13a,13b,13cで構成されている。これらの突部13a,13b,13cは、全周にわたって形成されている。つまり、挿入方向の前側から順に、第1突部13a、第2突部13b、第3突部13cを有する。これら突部13a,13b,13cは、第1突部13aよりも第2突部13bが、第2突部13bよりも第3突部13cが高くなるように形成される。

【0023】

また、各突部13a,13b,13c間には、外層13の厚さ全体にわたる2本の溝部16,16が全周に形成されている。溝部16,16の幅は、これらの前側に位置する突部13a,13bの幅よりも小さい値に設定される。溝部16,16の存在によってその溝部16,16よりも挿入方向前側の突部13a,13bが倒れるように変形するのを許容するものの、変形したときに余分な透き間ができないようにするためのである。

【0024】

そして、第3突部13cの後側である、挿入方向後端の面である後端面17に、外層13、特に第3突部13cの変形を許容する凹溝18が全周にわたって形成されている。この凹溝18は、図示例では内層12にも形成されているが、外層13のみに形成されるものであるもよい。また、凹溝18の断面形状についても、円弧状ではなく、三角状などその他の形状の凹溝とすることもできる。

【0025】

このように構成されたゴムリング11は、まず、挿し口22を清掃してから所望の位置に正確に装着する。装着に際しては、接着剤を利用する。接着剤には、ゴム系、ウレタン系、シリコン系、エポキシ系のものが使用できる。そして、受け口23とゴムリング11を清掃して、受け口23とゴムリング11に滑剤を塗布し、接続作業を行う。接続作業は、レバーブロックを用いて行うほか、吊り上げた状態にしてから人手で差し込むこともできる。

【0026】

挿し口22を受け口23に差し込むと、図4に示したように、ゴムリング11の内層12と外層13は共に変形する。この変形は、外層13を構成する各突部13a,13b,13cが差し込み方向後ろ側に倒れるようになされるとともに、各突部13a,13b,13cの変形に伴って内層12も厚さ方向に変形する。特に、第3突部13cは凹溝18の存在により、後方に倒れるのが促され、比較的軽い力で挿入できる。

【0027】

また、凹溝18は、一度倒れた第3突部13cが弾性復帰して元に戻ろうとするのを抑制するので、抜け方向の移動が起こらず、挿入した状態を維持できる。

【0028】

さらに、内層12と外層13が共に変形するので、上記のように軽い力で挿入できる上に、接続後は、ゴムリング11の厚さ方向での弾性が得られ、地震発生時に可撓性を発揮することができる。

【0029】

特に、凹溝18の存在によって第3突部13cがより後方に倒れ易いので、図4に示したように、倒れた第3突部13cが挿し口22の大径部22aとこれに対向する部分との間に確実に介在するので、挿し口22と受け口23の直接の接触を防ぎ、可撓性を有しながらも十分な水密性・気密性を得ることができる。

【0030】

しかも、内層12と外層13を比べると、内層12の方が硬く形成されているので、挿入時に外層13が対向部分に強く当たったとしても外層13部分のみの変形で済ませて、内層12にまで変形が及ばないようにできるので、接続作業時のゴムリング11の剥がれなどがなく、所望の水密性・気密性を得ることが可能となる。

【実施例】

【0031】

図5に示したような断面形状のゴムリングを用いて、図6に示したような形状の2種類の重圧管(φ600、φ300)を接続したときの水密性を確認する試験を行った。図5、図6いずれにおいても単位はmmである。また、ゴムリングの材質は、EPDM(エチレンプロピレンゴム)である。ゴムリングの装着には、ウレタン系の接着剤であるウレタンシーラントを使用した。接続作業に用いる滑材には、信越産業株式会社製レジルーブを使用した。

【0032】

試験は、重圧管に内水圧を作用させ、継手部の水密性を確認するものであり、 図7に示したように接続状態が異なる以下の態様([ケース1]〜[ケース5〜])で行った。

接続状態が異なる以下の態様で行った。

【0033】

[ケース1]標準位置水密試験

相互に接続された2本の重圧管を水平に置き、接合部分の外目地間隔(上側も下側も)が5mm(内目地間隔0mm)の標準状態にセットする。標準状態を保ったまま、重圧管の内側に0.1MPaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0034】

[ケース2]屈曲変位水密試験

相互に接続された2本の重圧管を水平に置き、一方の重圧管の先端をジャッキアップして、間隔材を挿入することによって接続された重圧管を屈曲させる。このとき、接続部分の外目地間隔が、上側が5mm、下側が35mmとなるようにセットする。水圧で目地が広がらないようにボルトで固定してから、重圧管の内側に0.1MPaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0035】

[ケース3]水平抜け出し水密試験

相互に接続された2本の重圧管を水平に置き、接続部分の外目地間隔が35mm(内目地間隔30mm)となるように、重圧管間に間隔材をセットする。水圧で目地が広がらないようにボルトで固定してから、重圧管の内側に0.1PMaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0036】

[ケース4]屈曲・水平複合水密試験

上記のケース3の水平抜け出し水密試験のように、接合部分の外側目地間隔が35mmとなるように重圧管をセットし、さらに、油圧ジャッキにて一方の重圧管の先端を持ち上げ、間隔材を挿入することにより重圧管を屈曲させ、接合部の外目地間隔が、上側が35mm、下側が40mmとなるようにセットする。水圧で目地が広がらないようにボルトで固定してから、重圧管の内側に0.1PMaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0037】

[ケース5〜]水平抜け出し水密試験

相互に接続された2本の重圧管を水平に置き、接続部分の外目地間隔がLmm(内目地間隔L−5mm)となるまで広げる。水圧で目地が広がらないようにボルトで固定してから、重圧管の内側に0.1PMaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0038】

これらの試験を行ったところ、図8に示したような結果が得られた。

【0039】

すなわち、φ600、φ300のいずれも、ケース4までの条件では、漏水が見られず、標準位置の場合はもとより、屈曲変形や屈曲・水平複合変形に対しても水密性能が確認された。

【0040】

この発明の構成と、上記の一形態の構成との対応において、

この発明の管は、上記の重圧管21に対応し、

挿入方向後端側の面は、後端面17対応し、

突部は、第1突部13a、第2突部13b、第3突部13cに対応するも、

この発明は上記の構成にのみに限定されるものではなく、その他の形態を採用することができる。

【0041】

たとえば、図9に示したように、外層を構成する各突部の高さが、同一になるように形成することもできる。また、外層の厚さ方向の全体に溝部を形成するのではなく、厚さ方向の途中まで形成したり、複数の溝部の深さを相違させたりすることもできる。

【図面の簡単な説明】

【0042】

【図1】ゴムリングの断面図。

【図2】ゴムリングの使用状態の斜視図。

【図3】ゴムリングを装着した状態の断面図。

【図4】ゴムリングの作用状態の断面図。

【図5】試験に用いたゴムリングの断面図。

【図6】試験に用いた重圧管の形態説明図。

【図7】試験の態様を示す説明図。

【図8】試験結果を示す表。

【図9】他の例に係るゴムリングの断面図。

【符号の説明】

【0043】

11…ゴムリング

12…内層

13…外層

13a…第1突部

13b…第2突部

13c…第3突部

16…溝部

17…後端面

18…凹溝

21…重圧管

【技術分野】

【0001】

この発明は、たとえば地下埋設排水管として使用される重圧管やヒューム管、ボックスカルバート、アーチカルバートなどの管の接続に用いられるゴムリングに関する。

【背景技術】

【0002】

ゴムリングは、管の接続部分における水密性・気密性を得るためのもので、相互に接続される管の一方に装着して使用される。

【0003】

ゴムリングを管の挿し口に装着してから、この挿し口を別の管の受け口に差し込む。この差込は、管を吊りながらレバーブロック等を用いて行う。

【0004】

しかし、挿し口を受け口に差し込んだときに、ゴムリングが剥がれたりする難点があった。このため、下記特許文献1に開示されているようなゴムリングが提案されている。

【0005】

このゴムリングは、ゴムリングの厚さ方向における取り付け面側の一定厚を、デュロメータ硬さで65〜85HAの範囲に設定したもので、接続作業における差込時に、取り付け面側で変形を生じないように工夫されている。硬質の取り付け面側以外の部分は通常の、45〜64HAに設定される。

【特許文献1】特開2005−54883号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、このように変形を生じない硬さの部分を有するゴムリングでは、厚さ方向での弾性が得られない。このため、接続における差込作業が困難である。滑剤を塗布してから行うのであるが、挿入は難しい。

【0007】

しかも、変形を許容しない硬質の取り付け面側以外の部分は、通常の硬度を有するので、挿入をした後に弾性復帰しようとして抜け方向の移動が起こる。

【0008】

また、変形を許容しない硬質の部分があることから、地震発生時などの地盤の変形に対する可撓性が必要とされるときに、十分な可撓性が得られない。

【0009】

そこで、この発明は、接続作業が容易で、耐震性も高めることができるようにすることを主たる目的とする。

【課題を解決するための手段】

【0010】

そのための手段は、内層と外層が硬度の異なるゴムで一体成形されて、相互に接続される管の一方に取り付けられるゴムリングであって、内層も外層も接続作業時に変形可能な硬度であるとともに、内層の硬度が外層の硬度よりも硬く設定され、外層における挿入方向後端側の面に、外層の変形を許容する凹溝が形成されたゴムリングである。

【0011】

挿入方向後端側の面に形成された凹溝は、外層の凹溝より挿入方向前側の部分が後方に倒れるのを助長する。また、倒れた部分が戻ろうとするのを抑える。

【0012】

さらに、接続作業時に変形可能な硬度である内層と外層は、挿入時の抵抗を低減するとともに、接続後においては厚さ方向に弾性変形し、接続した管に可撓性を付与する。

【発明の効果】

【0013】

以上のように、この発明によれば、挿入方向後端側の面に凹溝を有するので、接続作業時に、外層の凹溝より挿入方向前側の部分が後方に倒れ易い。このため、挿入が比較的軽い力で行える。

【0014】

また、上記の凹溝が、接続時に倒れた部分が弾性復帰しようとするのを抑制するので、抜け方向の移動が起こらないようにすることができる。

【0015】

さらに、内層と外層が共に接続作業時に変形可能な硬度であるので、上記のように接続が軽い力で行える上に、接続後は、ゴムリングの厚さ方向での弾性が得られ、地震発生時の地盤変形時に可撓性を発揮することができる。

【0016】

加えて、内層と外層は内層の方が硬く形成されているので、挿入時に外層が対向部分に強く当たったとしても外層部分のみの変形で済ませて、内層にまで変形が及ばないようにすることができる。このため、従来問題とされていた接続作業時のゴムリングの剥がれなどがなく、所望の水密性・気密性を得ることが可能となる。

【発明を実施するための最良の形態】

【0017】

この発明を実施するための一形態を、以下図面を用いて説明する。

図1は、管の一例としての重圧管の接続に用いられるゴムリング11の断面図であり、ゴムリング11は長尺の線状に成形された後、両端を加硫接着により相互に接着してリング状に形成される。

【0018】

そして、図2に示したように重圧管21の挿し口22に装着して使用される。挿し口22は、図3にも示すように、大径部22aと、これより若干小径の小径部22bとを有しており、ゴムリング11は、小径部22bの大径部22a側の端に装着される。

【0019】

このゴムリング11は、挿し口22の小径部22bに当たる部分である内層12と、これより厚み方向の外側で、接続される他の重圧管21の受け口23(図3参照)に圧接する外層13とを有し、これらは硬度の異なるゴムの二重成形で一体に形成される。

【0020】

内層12と外層13は、共に接続作業時に変形可能な硬さであるともとに、内層12の硬さは、外層13の固さよりも硬く形成されている。ゴムリング11自体の形状や接続する管の形状にもよるが、内層12は、JIS規格 K6253の5 デュロメータ硬さ試験による硬度単位HAで、45〜60HA、外層13は、10〜30HAであるとよい。より好ましくは、内層12は50HA、外層13は15HAであるとよい。また、内層12と外層13の厚さは、接続する管の形状にもよるが、およそ1:1になるようにするとよい。

【0021】

ゴムリング11の断面形状は、挿入方向前側の上部に、傾斜面14を有する略台形状であり、内層12の下面には多数の凹凸15が形成されている。

【0022】

また、外層14は、挿入方向に並ぶ3本の突部13a,13b,13cで構成されている。これらの突部13a,13b,13cは、全周にわたって形成されている。つまり、挿入方向の前側から順に、第1突部13a、第2突部13b、第3突部13cを有する。これら突部13a,13b,13cは、第1突部13aよりも第2突部13bが、第2突部13bよりも第3突部13cが高くなるように形成される。

【0023】

また、各突部13a,13b,13c間には、外層13の厚さ全体にわたる2本の溝部16,16が全周に形成されている。溝部16,16の幅は、これらの前側に位置する突部13a,13bの幅よりも小さい値に設定される。溝部16,16の存在によってその溝部16,16よりも挿入方向前側の突部13a,13bが倒れるように変形するのを許容するものの、変形したときに余分な透き間ができないようにするためのである。

【0024】

そして、第3突部13cの後側である、挿入方向後端の面である後端面17に、外層13、特に第3突部13cの変形を許容する凹溝18が全周にわたって形成されている。この凹溝18は、図示例では内層12にも形成されているが、外層13のみに形成されるものであるもよい。また、凹溝18の断面形状についても、円弧状ではなく、三角状などその他の形状の凹溝とすることもできる。

【0025】

このように構成されたゴムリング11は、まず、挿し口22を清掃してから所望の位置に正確に装着する。装着に際しては、接着剤を利用する。接着剤には、ゴム系、ウレタン系、シリコン系、エポキシ系のものが使用できる。そして、受け口23とゴムリング11を清掃して、受け口23とゴムリング11に滑剤を塗布し、接続作業を行う。接続作業は、レバーブロックを用いて行うほか、吊り上げた状態にしてから人手で差し込むこともできる。

【0026】

挿し口22を受け口23に差し込むと、図4に示したように、ゴムリング11の内層12と外層13は共に変形する。この変形は、外層13を構成する各突部13a,13b,13cが差し込み方向後ろ側に倒れるようになされるとともに、各突部13a,13b,13cの変形に伴って内層12も厚さ方向に変形する。特に、第3突部13cは凹溝18の存在により、後方に倒れるのが促され、比較的軽い力で挿入できる。

【0027】

また、凹溝18は、一度倒れた第3突部13cが弾性復帰して元に戻ろうとするのを抑制するので、抜け方向の移動が起こらず、挿入した状態を維持できる。

【0028】

さらに、内層12と外層13が共に変形するので、上記のように軽い力で挿入できる上に、接続後は、ゴムリング11の厚さ方向での弾性が得られ、地震発生時に可撓性を発揮することができる。

【0029】

特に、凹溝18の存在によって第3突部13cがより後方に倒れ易いので、図4に示したように、倒れた第3突部13cが挿し口22の大径部22aとこれに対向する部分との間に確実に介在するので、挿し口22と受け口23の直接の接触を防ぎ、可撓性を有しながらも十分な水密性・気密性を得ることができる。

【0030】

しかも、内層12と外層13を比べると、内層12の方が硬く形成されているので、挿入時に外層13が対向部分に強く当たったとしても外層13部分のみの変形で済ませて、内層12にまで変形が及ばないようにできるので、接続作業時のゴムリング11の剥がれなどがなく、所望の水密性・気密性を得ることが可能となる。

【実施例】

【0031】

図5に示したような断面形状のゴムリングを用いて、図6に示したような形状の2種類の重圧管(φ600、φ300)を接続したときの水密性を確認する試験を行った。図5、図6いずれにおいても単位はmmである。また、ゴムリングの材質は、EPDM(エチレンプロピレンゴム)である。ゴムリングの装着には、ウレタン系の接着剤であるウレタンシーラントを使用した。接続作業に用いる滑材には、信越産業株式会社製レジルーブを使用した。

【0032】

試験は、重圧管に内水圧を作用させ、継手部の水密性を確認するものであり、 図7に示したように接続状態が異なる以下の態様([ケース1]〜[ケース5〜])で行った。

接続状態が異なる以下の態様で行った。

【0033】

[ケース1]標準位置水密試験

相互に接続された2本の重圧管を水平に置き、接合部分の外目地間隔(上側も下側も)が5mm(内目地間隔0mm)の標準状態にセットする。標準状態を保ったまま、重圧管の内側に0.1MPaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0034】

[ケース2]屈曲変位水密試験

相互に接続された2本の重圧管を水平に置き、一方の重圧管の先端をジャッキアップして、間隔材を挿入することによって接続された重圧管を屈曲させる。このとき、接続部分の外目地間隔が、上側が5mm、下側が35mmとなるようにセットする。水圧で目地が広がらないようにボルトで固定してから、重圧管の内側に0.1MPaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0035】

[ケース3]水平抜け出し水密試験

相互に接続された2本の重圧管を水平に置き、接続部分の外目地間隔が35mm(内目地間隔30mm)となるように、重圧管間に間隔材をセットする。水圧で目地が広がらないようにボルトで固定してから、重圧管の内側に0.1PMaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0036】

[ケース4]屈曲・水平複合水密試験

上記のケース3の水平抜け出し水密試験のように、接合部分の外側目地間隔が35mmとなるように重圧管をセットし、さらに、油圧ジャッキにて一方の重圧管の先端を持ち上げ、間隔材を挿入することにより重圧管を屈曲させ、接合部の外目地間隔が、上側が35mm、下側が40mmとなるようにセットする。水圧で目地が広がらないようにボルトで固定してから、重圧管の内側に0.1PMaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0037】

[ケース5〜]水平抜け出し水密試験

相互に接続された2本の重圧管を水平に置き、接続部分の外目地間隔がLmm(内目地間隔L−5mm)となるまで広げる。水圧で目地が広がらないようにボルトで固定してから、重圧管の内側に0.1PMaの水圧を加え、3分間その圧力を保持した後、漏水の有無を確認する。

【0038】

これらの試験を行ったところ、図8に示したような結果が得られた。

【0039】

すなわち、φ600、φ300のいずれも、ケース4までの条件では、漏水が見られず、標準位置の場合はもとより、屈曲変形や屈曲・水平複合変形に対しても水密性能が確認された。

【0040】

この発明の構成と、上記の一形態の構成との対応において、

この発明の管は、上記の重圧管21に対応し、

挿入方向後端側の面は、後端面17対応し、

突部は、第1突部13a、第2突部13b、第3突部13cに対応するも、

この発明は上記の構成にのみに限定されるものではなく、その他の形態を採用することができる。

【0041】

たとえば、図9に示したように、外層を構成する各突部の高さが、同一になるように形成することもできる。また、外層の厚さ方向の全体に溝部を形成するのではなく、厚さ方向の途中まで形成したり、複数の溝部の深さを相違させたりすることもできる。

【図面の簡単な説明】

【0042】

【図1】ゴムリングの断面図。

【図2】ゴムリングの使用状態の斜視図。

【図3】ゴムリングを装着した状態の断面図。

【図4】ゴムリングの作用状態の断面図。

【図5】試験に用いたゴムリングの断面図。

【図6】試験に用いた重圧管の形態説明図。

【図7】試験の態様を示す説明図。

【図8】試験結果を示す表。

【図9】他の例に係るゴムリングの断面図。

【符号の説明】

【0043】

11…ゴムリング

12…内層

13…外層

13a…第1突部

13b…第2突部

13c…第3突部

16…溝部

17…後端面

18…凹溝

21…重圧管

【特許請求の範囲】

【請求項1】

内層と外層が硬度の異なるゴムで一体成形されて、相互に接続される管の一方に取り付けられるゴムリングであって、

内層も外層も接続作業時に変形可能な硬度であるとともに、内層の硬度が外層の硬度よりも硬く設定され、

外層における挿入方向後端側の面に、外層の変形を許容する凹溝が形成された

ゴムリング。

【請求項2】

前記外層が、周方向に連続する複数条の突部で構成された

請求項1に記載のゴムリング。

【請求項3】

前記外層に、周方向に連続する1本以上の溝部が形成された

請求項1に記載のゴムリング。

【請求項4】

前記突部、または溝部で区切られた部分の高さが、挿入方向後端側ほど高く形成された

請求項2または請求項3に記載のゴムリング。

【請求項5】

前記内層が、デュロメータ硬さ45〜60HAであり、前記外層が、デュロメータ硬さ10〜30HAである

請求項1から請求項4のうちのいずれか一項に記載のゴムリング。

【請求項1】

内層と外層が硬度の異なるゴムで一体成形されて、相互に接続される管の一方に取り付けられるゴムリングであって、

内層も外層も接続作業時に変形可能な硬度であるとともに、内層の硬度が外層の硬度よりも硬く設定され、

外層における挿入方向後端側の面に、外層の変形を許容する凹溝が形成された

ゴムリング。

【請求項2】

前記外層が、周方向に連続する複数条の突部で構成された

請求項1に記載のゴムリング。

【請求項3】

前記外層に、周方向に連続する1本以上の溝部が形成された

請求項1に記載のゴムリング。

【請求項4】

前記突部、または溝部で区切られた部分の高さが、挿入方向後端側ほど高く形成された

請求項2または請求項3に記載のゴムリング。

【請求項5】

前記内層が、デュロメータ硬さ45〜60HAであり、前記外層が、デュロメータ硬さ10〜30HAである

請求項1から請求項4のうちのいずれか一項に記載のゴムリング。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2009−275422(P2009−275422A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−128229(P2008−128229)

【出願日】平成20年5月15日(2008.5.15)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.レバーブロック

【出願人】(392035341)共和ゴム株式会社 (15)

【出願人】(000230836)日本興業株式会社 (37)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月15日(2008.5.15)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.レバーブロック

【出願人】(392035341)共和ゴム株式会社 (15)

【出願人】(000230836)日本興業株式会社 (37)

【Fターム(参考)】

[ Back to top ]