ゴムローラ及び画像形成装置

【課題】加硫剤による接触部品汚染の起こらない、現像ローラ、帯電ローラ等に好適なゴムローラ、及び該ゴムローラを用いた画像形成時に画像ノイズが発生しない画像形成装置の提供。

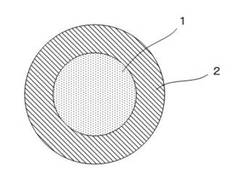

【解決手段】芯金1と、該芯金上に、ゴム組成物からなるゴム層2とを有するゴムローラにおいて、前記ゴム組成物が、エピクロルヒドリン系ゴム原料、及びリグニン類を少なくとも含有するゴムローラである。該リグニン類が、クラフトリグニン、リグニンスルホン酸塩、及びリグノフェノール類のいずれかである態様などが好ましい。

【解決手段】芯金1と、該芯金上に、ゴム組成物からなるゴム層2とを有するゴムローラにおいて、前記ゴム組成物が、エピクロルヒドリン系ゴム原料、及びリグニン類を少なくとも含有するゴムローラである。該リグニン類が、クラフトリグニン、リグニンスルホン酸塩、及びリグノフェノール類のいずれかである態様などが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、現像ローラ、帯電ローラ等に好適なゴムローラ、及び該ゴムローラを用いた画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置に使用される現像ローラ、帯電ローラ、転写ローラなどにおいては、抵抗の均一性及び安定性が求められている。特に小型プリンタを提供可能な一成分接触現像方式においては現像剤への摩擦ストレス低減のために、低硬度ゴム剤による現像ローラが求められている。

【0003】

抵抗の安定性を図るには、カーボンブラック等の導電材料の均一分散を必要としないヒドリンゴムが有利である。また、低硬度化を図るにはシリコーンゴムが好ましい。しかし、シリコーンゴムは反応不十分なオリゴマー成分が生じ、このオリゴマー成分の表面への染み出しによる接触部品の汚染を抑制するため、表面被覆が必要となったり、特殊なシリコーンゴムの選択が必要となる。一方、抵抗調整の面で有利なヒドリンゴムは、エピクロルヒドリン又はその誘導体と、加硫剤とを組み合わせて硬度調整している。

【0004】

しかし、これまでの加硫剤は、硫黄、硫黄含有化合物等の低分子材料であり、長期の使用や温湿度などの環境下においてゴム表面に反応不十分な加硫剤が染み出して接触部品などへの汚染が生じ、画像形成時に画像ノイズが発生するという問題がある。

【0005】

前記問題点を解決するため、例えば、現像ローラ弾性層の加硫成形する際に表面のストレス残存を抑制する目的で、アリルグリシジルエーテルを含有させると共に、加硫剤として硫黄及び有機硫黄化合物の少なくとも1種を用いて加硫成型する製造方法が提案されている(特許文献1参照)。

しかし、この提案においても、加硫剤の染み出し抑制という課題は解消できていない。

【0006】

また、圧縮永久歪を低く抑え、感光体汚染性を抑制するためにチオウレア類からなる加硫剤を使用することが提案されている(特許文献2参照)。しかし、この提案では、チオウレア類は親水性が高く、かつ低分子量体であり、高温高湿下での染み出し懸念がある。

【0007】

したがって、抵抗の安定性に優れ、加硫剤による接触部品汚染の起こらない、現像ローラ、帯電ローラ等に好適なゴムローラ、及び該ゴムローラを用いた画像形成装置の速やかな提供が望まれているのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来における諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、加硫剤による接触部品汚染の起こらない、現像ローラ、帯電ローラ等に好適なゴムローラ、及び該ゴムローラを用いた画像形成時に画像ノイズが発生しない画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため本発明者らが鋭意検討を重ねた結果、ヒドリンゴムの加硫剤としてリグニン類を用いることにより、加硫剤による接触部品汚染の起こらない現像ローラ、帯電ローラ等に好適なゴムローラが得られることを知見した。

【0010】

本発明は、本発明者らによる前記知見に基づくものであり、前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 芯金と、該芯金上に、ゴム組成物からなるゴム層とを有するゴムローラにおいて、

前記ゴム組成物が、エピクロルヒドリン系ゴム原料、及びリグニン類を少なくとも含有することを特徴とするゴムローラである。

<2> ゴム層が、エピクロルヒドリン系ゴム原料にリグニン類を混合させて分散したゴム組成物を加硫して得られる前記<1>に記載のゴムローラである。

<3> リグニン類が、クラフトリグニン、リグニンスルホン酸塩、及びリグノフェノール類のいずれかである前記<1>から<2>のいずれかに記載のゴムローラである。

<4> エピクロルヒドリン系ゴム原料が、エピクロルヒドリンの単独重合体、エピクロルヒドリンと、アルキレンオキサイド及び不飽和エポキシドのいずれかを含む二元以上の共重合体、並びにエピクロルヒドリン系ゴム以外のゴムの少なくともいずれかを含有する前記<1>から<3>のいずれかに記載のゴムローラである。

<5> ゴム組成物が、更に塩基性化合物を含有する前記<1>から<4>のいずれかに記載のゴムローラである。

<6> ゴム層の表面が、電子線照射及び紫外線照射のいずれかで処理されている前記<1>から<5>のいずれかに記載のゴムローラである。

<7> ゴム層の表面に樹脂表面層を有する前記<1>から<6>のいずれかに記載のゴムローラである。

<8> ゴムローラが半導電性である前記<1>から<7>のいずれかに記載のゴムローラである。

<9> 前記<8>に記載のゴムローラからなることを特徴とする現像ローラである。

<10> 前記<8>に記載のゴムローラからなることを特徴とする帯電ローラである。

<11> 前記<9>に記載の現像ローラ、及び<10>に記載の帯電ローラの少なくともいずれかを有することを特徴とする画像形成装置である。

【0011】

本発明において、エピクロルヒドリン系ゴムの加硫剤としてリグニン類を用いることにより、加硫剤による接触部品汚染の起こらない現像ローラを提供することができる。この効果が発現する理由として、以下のことが考えられる。

リグニン類はフェノール性ヒドロキシル基を有しており、このヒドロキシル基がエピクロルヒドリンゴムの塩素と置換反応を起こすことによって架橋する。また、リグニン類は多縮合化合物であり、分子量が大きいため分子の移動度が極めて小さくゴム層からの染み出しは起こらない。更に、リグニン類はフェノール性ヒドロキシル基以外にもアルコール性ヒドロキシル基、エーテル基などの極性基を有するため、安定した導電路を形成できることによるものと考えられる。

【発明の効果】

【0012】

本発明によると、従来における問題を解決することができ、加硫剤による接触部品汚染の起こらない、現像ローラ、帯電ローラ等に好適なゴムローラ、及び該ゴムローラを用いた画像形成時に画像ノイズが発生しない画像形成装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、ゴムローラの一例を示す概略断面図である。

【図2】図2は、ゴムローラの一例を示す斜視図である。

【図3】図3は、本発明の画像形成装置の一例を示す概略図である。

【図4】図4は、図3のプロセスユニットの概略図である。

【発明を実施するための形態】

【0014】

(ゴムローラ)

本発明のゴムローラは、芯金と、該芯金上にゴム層とを有してなり、更に必要に応じてその他の層を有してなる。

【0015】

<芯金>

前記芯金としては、その形状、構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記形状としては、例えば円筒状などが挙げられ、前記構造としては、単層構造であってもよいし、積層構造であってもよく、前記大きさとしては、前記ゴムローラの大きさ等に応じて適宜選択することができる。

【0016】

前記芯金の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、炭素鋼、合金鋼、鋳鉄、導電性樹脂などの中から、適宜選択して用いることができる。ここで、前記合金鋼としては、例えばステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo、及びVを添加した窒化用鋼などが挙げられるが強度の観点から、金属製のものが好ましい。また、防錆対策として芯金材料にめっき、酸化処理を施すことができる。前記めっきとしては、電気めっき、無電解めっきなどいずれも使用することができるが、寸法安定性の観点から無電解めっきが好ましい。

【0017】

<ゴム層>

前記ゴム層としては、その構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記構造としては、単層構造であってもよいし、積層構造であってもよく、前記大きさとしては、前記ゴムローラの大きさ等に応じて適宜選択することができる。

【0018】

前記ゴム層は、エピクロルヒドリン系ゴム原料と、リグニン類とを含有してなり、塩基性化合物、更に必要に応じてその他の成分を含有してなる。

【0019】

−エピクロルヒドリン系ゴム原料−

前記エピクロルヒドリン系ゴム原料としては、(1)エピクロルヒドリンの単独重合体、(2)エピクロルヒドリンと、アルキレンオキサイド及び不飽和エポキシドのいずれかを含む二元以上の共重合体、並びに(3)エピクロルヒドリン系ゴム以外のゴムの少なくともいずれかを含有することが好ましい。

【0020】

前記アルキレンオキサイドとしては、例えばエチレンオキサイド、プロピレンオキサイドなどが挙げられる。

前記不飽和エポキシドとしては、例えばアリルグリシジルエーテル、グリシジルメタクリレート、グリシジルアクリレート、ブタジエンモノオキサイドなどが挙げられる。これらの中でも、アリルグリシジルエーテルが特に好ましい。

【0021】

前記エピクロルヒドリン系ゴム以外のゴムとしては、例えばポリウレタンゴム、シリコーンゴム、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレン−ブタジエンゴム、エチレン−プロピレンゴム、ノルボルネンゴム、フッ素ゴム、アクリルゴムなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0022】

−リグニン類−

前記リグニンは、植物の維管束細胞壁成分として存在する高分子物質であって、フェニルプロパン系の構成単位が複雑に縮合したものであり、分子内に複数のフェノール性ヒドロキシル基を有しており、このヒドロキシル基が、エピクロルヒドリン系ゴム原料が有する塩素化アルキル基とエーテル化反応を起こすことによって架橋する。

前記リグニン類は、多縮合化合物であり分子量が大きいため、分子の移動度が極めて小さいためゴム層からの染み出しは起こらない。また、リグニン類はフェノール性ヒドロキシル基以外にもアルコール性ヒドロキシル基、エーテル基などの極性基を有するため安定した導電路を形成できる。

【0023】

前記リグニン類は、クラフトリグニン、リグニンスルホン酸塩、及びリグノフェノール類のいずれかであることが好ましい。

前記リグニンスルホン酸塩としては、例えばリグニンスルホン酸ナトリウム、リグニンスルホン酸カリウム、リグニンスルホン酸カルシウム、などが挙げられる。

これらの中でも、炭酸カルシウム、酸化カルシウム、酸化マグネシウム等の塩基性化合物を共存させ、リグノフェノールを用いることが特に好ましい。

前記リグニン類の含有量は、ゴム組成物全量に対し、2質量%〜25質量%であることが好ましく、3質量%〜20質量%であることがより好ましい。前記含有量が、2質量%未満であると、架橋によるゴム弾性の付与が不十分であり、ニップ部での圧縮により残留永久歪が生じてしまい画像ノイズが発生することがあり、25質量%を超えると、硬すぎるゴムになるため、ニップを形成させるのに大きな圧縮力が必要となり、現像ローラ及び感光体を回転させるのにトルクが大きくなり駆動が不安定となることがある。

【0024】

−塩基性化合物−

前記塩基性化合物は、リグニン類が有するフェノール性水酸基と、エピクロルヒドリン系ゴム原料が有する塩素化アルキル基のエーテル化反応(架橋)を促進する。その際、塩基性化合物は発生する塩酸をトラップする働きを有するが、添加剤として表面への染み出しが起こらないようにするためには、ゴム層内に固体状に存在するフィラーが好ましい。

前記塩基性化合物としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、酸化マグネシウム、酸化カルシウム、水酸化カルシウム、炭酸カルシウム、ハイドロタルサイト、炭酸マグネシウム、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記塩基性化合物の含有量は、ゴム組成物全量に対し、20質量%以下であることが好ましく、2質量%〜15質量%であることがより好ましい。

【0025】

−導電剤−

前記導電剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えばイオン導電剤又は電子導電剤が用いられる。

前記イオン導電剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えばテトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム(例えばラウリルトリメチルアンモニウム)、ヘキサデシルトリメチルアンモニウム、オクタデシルトリメチルアンモニウム(例えばステアリルトリメチルアンモニウム)、変性脂肪酸ジメチルエチルアンモニウム、ラウリルトリメチルアンモニウムクロリドなどの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩などのアンモニウム塩や、リチウム、ナトリウム、カリウム、カルシウム、マグネシウムなどのアルカリ金属やアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

【0026】

前記電子導電剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えばケッチェンブラック、アセチレンブラック等の導電性カーボン:SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン:酸化処理を施したインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト:酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物:ニッケル、銅、銀、ゲルマニウム等の金属などを挙げることができる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0027】

前記導電剤の添加量は、特に制限はなく、目的に応じて適宜選択することができ、イオン導電剤の場合には、ゴム成分100質量部に対して0.01質量部〜5質量部が好ましく、0.05質量部〜2質量部がより好ましい。電子導電剤の場合には、ゴム成分100質量部に対して1質量部〜50質量部が好ましく、5質量部〜40質量部がより好ましい。

【0028】

前記ゴム組成物には、更に必要に応じて、例えば、軟化剤、加工助剤、老化防止剤、充填剤、補強剤等のその他の成分を添加することができる。

【0029】

前記ゴム層の形成方法については、特に制限はなく、目的に応じて適宜選択することができ、例えば後述するゴムローラの製造方法により形成することができる。

前記ゴム層は、ソリッドゴム(硬質ゴム)として調製しても、スポンジゴム(発泡ゴム)として調製してもよく、本発明のゴムローラを適用する画像形成装置における所望の性能に応じて適宜選択することができる。

前記ゴム層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば1mm〜10mmであることが好ましい。

【0030】

<ゴムローラの製造方法>

前記ゴムローラの製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ゴム組成物を製造するための配合成分、及び用途に応じて配合した添加剤を、順次ロールやバンバリーミキサー、ニーダー等、通常混練に使用される混練機を用いて混合し、得られたゴムコンパウンドを支持軸となる金属製の芯金の外周に被せた後、プレス加硫成型、又は押出し機を用いてローラを成型する押出し成型、等の公知の方法を適用することによりゴム層を形成することができる。その後、所望の寸法や均一な表面形状を得るために、必要に応じて、湿式研磨機や砥石等を用いた乾式研磨機等を用いてゴム層の表面を研磨加工する。

必要な場合には、ゴム層の外側に樹脂表面層を形成したり、ゴム層表面を電子線照射及び紫外線照射のいずれかで処理することが好ましい。

【0031】

−樹脂表面層−

前記樹脂表面層は、樹脂材料で形成されることが好ましい。前記樹脂材料としては、例えばフッ素樹脂、シリコーン樹脂、ウレタン樹脂、アクリル樹脂等が好適に使用できる。また、前記樹脂表面層の厚みに対する電気抵抗値の変化を小さくするため、ゴム層の抵抗値と樹脂表面層の電気抵抗値はできるだけ近接するように設定されることが好ましい。

【0032】

前記樹脂表面層の形成方法としては、例えばゴム層上に、スプレー塗装、静電塗装、ディッピング塗装などの公知の塗装方法で樹脂材料を塗装する方法や、チューブ形状にした樹脂材料をゴム層上に被覆する方法等が好ましく採用できる。

【0033】

前記ゴム層の表面は、電子線照射及び紫外線照射のいずれかで処理されていることが、ゴム表面のタック性を低減させる、又はゴム表面に保護できる点で好ましい。

前記電子線照射処理としては、例えば株式会社NHVコーポレーション、ウシオ電機株式会社、又は浜松ホトニクス株式会社などが提供している電子線照射装置を用いることができ、ローラを回転させながら、加速電圧30kV、管電流300μAで窒素雰囲気下、1分間照射する条件などが挙げられる。

前記紫外線照射処理としては、例えばウシオ電機株式会社などが提供しているUV照射装置を用いることができ、ローラを回転させながら、発光波長250nmの高圧水銀ランプで照度400mW、積算光量1,000mJ/cm2で紫外線を照射する条件などが挙げられる。

【0034】

ここで、図1は、ゴムローラの概略断面図である。図2は、ゴムローラの斜視図である。図1及び図2中、1は芯金、2はゴム層を表す。なお、図示を省略しているが、ゴム層表面に樹脂表面層を有していてもよい。

【0035】

本発明のゴムローラは、抵抗の安定性に優れ、加硫剤による接触部品汚染が起こらないので、現像ローラ、帯電ローラ等に好適に用いられ、以下に説明する画像形成装置に好適に用いられる。

【0036】

(画像形成装置)

本発明の画像形成装置は、静電潜像担持体(以下、「電子写真感光体」、「感光体」と称することもある)と、帯電手段と、露光手段と、現像手段と、を少なくとも有してなり、転写手段、定着手段、更に必要に応じて適宜選択したその他の手段、例えば、クリーニング手段、除電手段、リサイクル手段、制御手段等を有してなる。

【0037】

ここで、本発明の画像形成装置の一例であるレーザープリンタ100について説明する。

まず、プリンタ100の基本的な構成について説明する。図3は、プリンタ100を示す概略構成図である。図4は、図3のプロセスユニットの概略図である。図3及び図4に示すように、プリンタ100は、イエロー(以下、「Y」と記す。)、シアン(以下、「C」と記す。)、マゼンタ(以下、「M」と記す。)、ブラック(以下、「K」と記す。)の4色のトナーから、カラー画像を形成するための4つのプロセスカートリッジとしてのプロセスユニット1Y,M,C,Kを備えている。これらは、現像剤として、互いに異なる色のY,M,C,Kトナーを用いるが、それ以外は同様の構成になっており、寿命到達時に交換される。4つのプロセスユニット1Y,M,C,Kは同様の構成となっているので、図4では、プロセスユニット1についてY,M,C,Kを省略して説明する。

【0038】

図4に示すように、各プロセスユニット1は、潜像担持体であるドラム状の感光体2、感光体クリーニング装置3、除電装置(不図示)、帯電ローラ4、現像装置5等を備えている。プロセスユニット1は、プリンタ100本体に着脱可能であり、プリンタ100から不意の脱落を防止するストッパーを解除することにより一度に消耗部品を交換できるようになっている。

【0039】

感光体2は、後述する駆動手段により、図中時計回り方向に150mm/secの線速で回転駆動される。帯電ローラ4は、感光体2の表面に圧接されており、感光体2の回転により従動回転している。また帯電ローラ4には、図示しない高圧電源回路によって高電圧が印加され、感光体2の表面を−500Vに帯電している。

露光手段である光書込ユニット70は、感光体2に対して画像情報を露光し、静電潜像を形成する。光書込ユニット70には、レーザーダイオードを用いたレーザービームスキャンや、LED等が用いられる。

【0040】

現像装置5は、一成分接触現像であり、該現像装置5が備える現像剤担持体である現像ローラ11には、不図示の高圧電源から所定の現像バイアスが供給され感光体2上の静電潜像をトナー像として顕像化する。そして、後述する中間転写ベルト16上に中間転写される。感光体クリーニング装置3は、クリーニングブラシやクリーニングブレードを感光体2の表面に摺擦させることで、中間転写工程を経た後の感光体2表面に付着している転写残トナーを除去する。

【0041】

不図示の除電装置は、クリーニング後の感光体2の残留電荷を除電する。この除電により、感光体2の表面が初期化されて次の画像形成に備えられる。

各プロセスユニット1は、中間転写ベルト16の表面移動方向の並列に4つ配置され、イエロー、シアン、マゼンタ、ブラックの順で可視像を形成する。一次転写ローラ19には、一次転写バイアスが印加され、感光体2の表面のトナー像は中間転写ベルト16表面に転写される。中間転写ベルト16は、不図示の駆動モータによって図4中矢印方向に無端移動されるようになっており、各色の可視像がその表面に順次転写され、重ねられることによりフルカラー画像を形成する。

【0042】

中間転写ベルト16上に形成されたフルカラー画像は、二次転写ローラ20と二次転写部対向ローラ18との対向部である二次転写ニップに到達する。そして、二次転写ローラ20に所定の電圧が印加されることにより、記録体である用紙Pに転写される。画像が転写された用紙Pは、定着装置34へ搬送され、その表面にフルカラー画像が定着され、筐体の上カバー50の上面であるスタック部にスタックされる。

二次転写ニップで用紙Pに転写されず、中間転写ベルト16上に残留したトナーは、転写ベルトクリーニング装置21によって回収される。

【0043】

現像装置5は、不図示の非磁性一成分現像剤であるトナーを収容する縦長のトナー収容室6と、トナー収容室6の下方に配設されたトナー供給室7とを有している。トナー供給室7の下部には、現像剤担持体としての現像ローラ11と、現像ローラ11に当接して設けられた現像剤規制部材としての薄層化ブレード12とを備える。更に、現像ローラ11に当接し、現像ローラ11に現像剤を供給する供給ローラ15を備える。現像ローラ11は、感光体2に接触して配置され、不図示の高圧電源から所定の現像バイアスが印加される。

【0044】

トナー収容室6内には、トナー攪拌部材8が設けられ、反時計回りの方向に回転することによって収容されたトナーを流動させ、開口部9を通ってトナー供給室7への落下移動を促進する。また、図4に示すように、開口部9を有し、トナー収容室6とトナー供給室7とを仕切る仕切り壁、及び、開口部9を通過するトナーを誘導するトナー誘導部材14は供給ローラ15の上方に設けられている。トナー誘導部材14と供給ローラ15との最近接距離は、0mmよりも大きく、5mmよりも小さいことが好ましい。

【0045】

供給ローラ15の表面には、空孔(セル)を有した構造の発泡材料が被覆されており、トナー供給室7内に運ばれてきたトナーを効率よく付着させて取り込むと共に、現像ローラ11との当接部での圧力集中によるトナー劣化を防止している。なお、供給ローラ15の発泡材料は1×103Ω〜1×1014Ωの電気抵抗値に設定される。

供給ローラ15には、現像バイアスに対してトナーの帯電極性と同方向にオフセットさせた値の供給バイアスが印加される。この供給バイアスは、現像ローラ11との当接部で予備帯電されたトナーを現像ローラ11に押し付ける方向に作用する。

ただし、オフセットの方向はこれに限ったものではなく、トナーの種類によってはオフセットをゼロ(0)もしくはオフセットの方向を変えてもよい。

【0046】

供給ローラ15は反時計回りの方向に回転し、表面に付着させたトナーを現像ローラ11の表面に塗布供給する。現像ローラ11には、弾性ゴム層を被覆したローラが用いられ、更に表面にはトナーと逆の極性に帯電し易い材料からなる表面コート層が設けられる。弾性ゴム層は、感光体2との接触状態を均一に保つために、その硬度はMD−1硬度で65°以下の硬度に設定され、更に現像バイアスを作用させるために、1×104Ω〜1×1010Ωの電気抵抗値に設定される。表面粗さRaは0.2μm〜2.0μmに設定され、トナーが表面に保持される。現像ローラ11は反時計回りの方向に回転し、表面に保持したトナーを現像ローラ11と薄層化ブレード12との対向位置、更に、現像ローラ11と感光体2との対向位置へと搬送する。

【実施例】

【0047】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0048】

(実施例1〜10及び比較例1〜3)

表1に示す各ローラ用ゴム組成をオープンローラーに投入し、混練りしてゴムコンパウンドを調製した。

得られたゴムコンパウンドを、直径6mmのステンレス芯に巻き、これを直径14mmの円筒状の成型金型に入れ、160℃で20分間の1次加硫を行った。

1次加硫物を脱型後、電気乾燥炉により160℃で1時間の2次加硫を行い、ゴム層を形成した。

ゴム層を冷却後、該ゴム層の表面を砥石研磨機により研磨して、ローラの外径を12mmに調整した。

更に必要に応じて、ゴム層の表面を表1に示す表面処理を行い、又は樹脂表面層を形成して、実施例1〜10及び比較例1〜3のゴムローラを作製した。

【0049】

<樹脂表面層の形成>

ポリウレタン樹脂(D170N、固形分100質量%、三井化学株式会社製)10質量部、ポリウレタン樹脂(A2789、固形分40質量%、三井化学株式会社製)17質量部、導電性カーボンブラック(10質量%酢酸ブチル分散液)16質量部、酢酸エチル180質量部、酢酸ブチル20質量部、及び樹脂粒子(MB30X−20、積水化成株式会社製)1質量部からなるウレタン樹脂塗布液をゴム層表面にスプレーコート法により塗布して、厚み20μmの樹脂表面層を形成した。

【0050】

<表面処理>

ゴム層まで形成した各ゴムローラに対し、ウシオ電機株式会社製Min−EB装置を用いてサンプルを回転させながら、加速電圧30kV、管電流300μA、照射距離100mm、窒素雰囲気760Torr、照射時間1分間の条件で電子線照射を行った。

【0051】

作製した各ゴムローラを、図3及び図4に示す非磁性一成分現像方式のレーザープリンタ(株式会社リコー製、IPSiO SPC310)の現像器にセットし、以下のようにして、諸特性の評価を行った。結果を表1に示す。

【0052】

<評価>

実施例1〜10及び比較例1〜3の各ゴムローラを現像ローラとして、図4に示す現像装置5に組み込んで、白紙5枚ランで現像ローラ上に均一なトナー薄層を形成させた。次いで、50℃で90%RHの高温高湿環境下、72時間保管後に黒ハーフトーン画像を印字し、以下のようにして、画像上に現れる現像ローラからの感光体表面への染み出し汚染、及び現像ローラのゴム表面の圧縮クリープ発生の有無を観察し、下記基準で評価した。

【0053】

<感光体への染み出し汚染及び現像ローラのゴム表面の圧縮クリープの有無>

感光体への染み出し汚染は、感光体円周長76mmピッチで白横スジの有無を観察し、下記基準で評価した。

現像ローラのゴム表面の圧縮クリープの有無は、ローラ周長27mmピッチで黒横スジの有無を観察し、下記基準で評価した。

〔評価基準〕

○:スジなし

△:僅かにスジが確認される

×:明らかなスジが確認される

【0054】

【表1−1】

【表1−2】

【表1−3】

*Hydrin H75:エピクロルヒドリン単独重合体、日本ゼオン株式会社製

*Hydrin T3100:エピクロルヒドリン−アリルグリシジルエーテル共重合体、日本ゼオン株式会社製

*Nipol 1042:ニトリルゴム、日本ゼオン株式会社製

*KL:クラフトリグニン、INDULIN AT,Mead Westvaco Corp.

*LSNa:高純度高分子量リグニンスルホン酸ナトリウム、パールレックスNP、日本製紙ケミカル株式会社製

*LSCa:高純度高分子量リグニンスルホン酸カルシウム、パールレックスCP、日本製紙ケミカル株式会社製

*LPh:リグノフェノール、特開2008−214231号公報の実施例1に記載の方法で得られるリグノフェノール

*LCB:弱導電性カーボンブラック、旭#15、旭カーボン株式会社製

*HCB:導電性カーボンブラック、旭#78、旭カーボン株式会社製

*LTMA:イオン性導電剤、ラウリルトリメチルアンモニウムクロリド、東京化成工業株式会社製

*MgO:酸化マグネシウム、協和マグ#150、協和化学工業株式会社製

*ハイドロタルサイト:DHT−4A、協和化学工業株式会社製

*硫黄:粉末硫黄、鶴見化学工業株式会社製

*エチレンチオウレア:アクセル22−S、川口化学工業株式会社製

【産業上の利用可能性】

【0055】

本発明のゴムローラは、例えば現像ローラ、帯電ローラ、転写ローラなどとして好適に用いることができる。

本発明の画像形成装置は、例えば電子写真方式のレーザープリンタ、デジタル複写機、フルカラー複写機、フルカラーレーザープリンタなどに好適である。

【符号の説明】

【0056】

1 プロセスユニット

2 感光体

3 感孔体クリーニング装置

4 帯電ローラ

5 現像装置

6 トナー収容室

7 トナー供給室

8 トナー攪拌部材

9 開口部

11 現像ローラ

12 薄層化ブレード

14 トナー誘導部材

15 供給ローラ

16 中間転写ベルト

18 二次転写部対向ローラ

19 一次転写ローラ

20 二次転写ローラ

21 転写ベルトクリーニング装置

34 定着装置

50 筐体の上カバー

70 光書込みユニット

100 プリンタ

【先行技術文献】

【特許文献】

【0057】

【特許文献1】特開平8−110701号公報

【特許文献2】特開2003−64251号公報

【技術分野】

【0001】

本発明は、現像ローラ、帯電ローラ等に好適なゴムローラ、及び該ゴムローラを用いた画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置に使用される現像ローラ、帯電ローラ、転写ローラなどにおいては、抵抗の均一性及び安定性が求められている。特に小型プリンタを提供可能な一成分接触現像方式においては現像剤への摩擦ストレス低減のために、低硬度ゴム剤による現像ローラが求められている。

【0003】

抵抗の安定性を図るには、カーボンブラック等の導電材料の均一分散を必要としないヒドリンゴムが有利である。また、低硬度化を図るにはシリコーンゴムが好ましい。しかし、シリコーンゴムは反応不十分なオリゴマー成分が生じ、このオリゴマー成分の表面への染み出しによる接触部品の汚染を抑制するため、表面被覆が必要となったり、特殊なシリコーンゴムの選択が必要となる。一方、抵抗調整の面で有利なヒドリンゴムは、エピクロルヒドリン又はその誘導体と、加硫剤とを組み合わせて硬度調整している。

【0004】

しかし、これまでの加硫剤は、硫黄、硫黄含有化合物等の低分子材料であり、長期の使用や温湿度などの環境下においてゴム表面に反応不十分な加硫剤が染み出して接触部品などへの汚染が生じ、画像形成時に画像ノイズが発生するという問題がある。

【0005】

前記問題点を解決するため、例えば、現像ローラ弾性層の加硫成形する際に表面のストレス残存を抑制する目的で、アリルグリシジルエーテルを含有させると共に、加硫剤として硫黄及び有機硫黄化合物の少なくとも1種を用いて加硫成型する製造方法が提案されている(特許文献1参照)。

しかし、この提案においても、加硫剤の染み出し抑制という課題は解消できていない。

【0006】

また、圧縮永久歪を低く抑え、感光体汚染性を抑制するためにチオウレア類からなる加硫剤を使用することが提案されている(特許文献2参照)。しかし、この提案では、チオウレア類は親水性が高く、かつ低分子量体であり、高温高湿下での染み出し懸念がある。

【0007】

したがって、抵抗の安定性に優れ、加硫剤による接触部品汚染の起こらない、現像ローラ、帯電ローラ等に好適なゴムローラ、及び該ゴムローラを用いた画像形成装置の速やかな提供が望まれているのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来における諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、加硫剤による接触部品汚染の起こらない、現像ローラ、帯電ローラ等に好適なゴムローラ、及び該ゴムローラを用いた画像形成時に画像ノイズが発生しない画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため本発明者らが鋭意検討を重ねた結果、ヒドリンゴムの加硫剤としてリグニン類を用いることにより、加硫剤による接触部品汚染の起こらない現像ローラ、帯電ローラ等に好適なゴムローラが得られることを知見した。

【0010】

本発明は、本発明者らによる前記知見に基づくものであり、前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 芯金と、該芯金上に、ゴム組成物からなるゴム層とを有するゴムローラにおいて、

前記ゴム組成物が、エピクロルヒドリン系ゴム原料、及びリグニン類を少なくとも含有することを特徴とするゴムローラである。

<2> ゴム層が、エピクロルヒドリン系ゴム原料にリグニン類を混合させて分散したゴム組成物を加硫して得られる前記<1>に記載のゴムローラである。

<3> リグニン類が、クラフトリグニン、リグニンスルホン酸塩、及びリグノフェノール類のいずれかである前記<1>から<2>のいずれかに記載のゴムローラである。

<4> エピクロルヒドリン系ゴム原料が、エピクロルヒドリンの単独重合体、エピクロルヒドリンと、アルキレンオキサイド及び不飽和エポキシドのいずれかを含む二元以上の共重合体、並びにエピクロルヒドリン系ゴム以外のゴムの少なくともいずれかを含有する前記<1>から<3>のいずれかに記載のゴムローラである。

<5> ゴム組成物が、更に塩基性化合物を含有する前記<1>から<4>のいずれかに記載のゴムローラである。

<6> ゴム層の表面が、電子線照射及び紫外線照射のいずれかで処理されている前記<1>から<5>のいずれかに記載のゴムローラである。

<7> ゴム層の表面に樹脂表面層を有する前記<1>から<6>のいずれかに記載のゴムローラである。

<8> ゴムローラが半導電性である前記<1>から<7>のいずれかに記載のゴムローラである。

<9> 前記<8>に記載のゴムローラからなることを特徴とする現像ローラである。

<10> 前記<8>に記載のゴムローラからなることを特徴とする帯電ローラである。

<11> 前記<9>に記載の現像ローラ、及び<10>に記載の帯電ローラの少なくともいずれかを有することを特徴とする画像形成装置である。

【0011】

本発明において、エピクロルヒドリン系ゴムの加硫剤としてリグニン類を用いることにより、加硫剤による接触部品汚染の起こらない現像ローラを提供することができる。この効果が発現する理由として、以下のことが考えられる。

リグニン類はフェノール性ヒドロキシル基を有しており、このヒドロキシル基がエピクロルヒドリンゴムの塩素と置換反応を起こすことによって架橋する。また、リグニン類は多縮合化合物であり、分子量が大きいため分子の移動度が極めて小さくゴム層からの染み出しは起こらない。更に、リグニン類はフェノール性ヒドロキシル基以外にもアルコール性ヒドロキシル基、エーテル基などの極性基を有するため、安定した導電路を形成できることによるものと考えられる。

【発明の効果】

【0012】

本発明によると、従来における問題を解決することができ、加硫剤による接触部品汚染の起こらない、現像ローラ、帯電ローラ等に好適なゴムローラ、及び該ゴムローラを用いた画像形成時に画像ノイズが発生しない画像形成装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】図1は、ゴムローラの一例を示す概略断面図である。

【図2】図2は、ゴムローラの一例を示す斜視図である。

【図3】図3は、本発明の画像形成装置の一例を示す概略図である。

【図4】図4は、図3のプロセスユニットの概略図である。

【発明を実施するための形態】

【0014】

(ゴムローラ)

本発明のゴムローラは、芯金と、該芯金上にゴム層とを有してなり、更に必要に応じてその他の層を有してなる。

【0015】

<芯金>

前記芯金としては、その形状、構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記形状としては、例えば円筒状などが挙げられ、前記構造としては、単層構造であってもよいし、積層構造であってもよく、前記大きさとしては、前記ゴムローラの大きさ等に応じて適宜選択することができる。

【0016】

前記芯金の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、炭素鋼、合金鋼、鋳鉄、導電性樹脂などの中から、適宜選択して用いることができる。ここで、前記合金鋼としては、例えばステンレス鋼、ニッケルクロム鋼、ニッケルクロムモリブテン鋼、クロム鋼、クロムモリブテン鋼、Al、Cr、Mo、及びVを添加した窒化用鋼などが挙げられるが強度の観点から、金属製のものが好ましい。また、防錆対策として芯金材料にめっき、酸化処理を施すことができる。前記めっきとしては、電気めっき、無電解めっきなどいずれも使用することができるが、寸法安定性の観点から無電解めっきが好ましい。

【0017】

<ゴム層>

前記ゴム層としては、その構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記構造としては、単層構造であってもよいし、積層構造であってもよく、前記大きさとしては、前記ゴムローラの大きさ等に応じて適宜選択することができる。

【0018】

前記ゴム層は、エピクロルヒドリン系ゴム原料と、リグニン類とを含有してなり、塩基性化合物、更に必要に応じてその他の成分を含有してなる。

【0019】

−エピクロルヒドリン系ゴム原料−

前記エピクロルヒドリン系ゴム原料としては、(1)エピクロルヒドリンの単独重合体、(2)エピクロルヒドリンと、アルキレンオキサイド及び不飽和エポキシドのいずれかを含む二元以上の共重合体、並びに(3)エピクロルヒドリン系ゴム以外のゴムの少なくともいずれかを含有することが好ましい。

【0020】

前記アルキレンオキサイドとしては、例えばエチレンオキサイド、プロピレンオキサイドなどが挙げられる。

前記不飽和エポキシドとしては、例えばアリルグリシジルエーテル、グリシジルメタクリレート、グリシジルアクリレート、ブタジエンモノオキサイドなどが挙げられる。これらの中でも、アリルグリシジルエーテルが特に好ましい。

【0021】

前記エピクロルヒドリン系ゴム以外のゴムとしては、例えばポリウレタンゴム、シリコーンゴム、ブタジエンゴム、イソプレンゴム、クロロプレンゴム、スチレン−ブタジエンゴム、エチレン−プロピレンゴム、ノルボルネンゴム、フッ素ゴム、アクリルゴムなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0022】

−リグニン類−

前記リグニンは、植物の維管束細胞壁成分として存在する高分子物質であって、フェニルプロパン系の構成単位が複雑に縮合したものであり、分子内に複数のフェノール性ヒドロキシル基を有しており、このヒドロキシル基が、エピクロルヒドリン系ゴム原料が有する塩素化アルキル基とエーテル化反応を起こすことによって架橋する。

前記リグニン類は、多縮合化合物であり分子量が大きいため、分子の移動度が極めて小さいためゴム層からの染み出しは起こらない。また、リグニン類はフェノール性ヒドロキシル基以外にもアルコール性ヒドロキシル基、エーテル基などの極性基を有するため安定した導電路を形成できる。

【0023】

前記リグニン類は、クラフトリグニン、リグニンスルホン酸塩、及びリグノフェノール類のいずれかであることが好ましい。

前記リグニンスルホン酸塩としては、例えばリグニンスルホン酸ナトリウム、リグニンスルホン酸カリウム、リグニンスルホン酸カルシウム、などが挙げられる。

これらの中でも、炭酸カルシウム、酸化カルシウム、酸化マグネシウム等の塩基性化合物を共存させ、リグノフェノールを用いることが特に好ましい。

前記リグニン類の含有量は、ゴム組成物全量に対し、2質量%〜25質量%であることが好ましく、3質量%〜20質量%であることがより好ましい。前記含有量が、2質量%未満であると、架橋によるゴム弾性の付与が不十分であり、ニップ部での圧縮により残留永久歪が生じてしまい画像ノイズが発生することがあり、25質量%を超えると、硬すぎるゴムになるため、ニップを形成させるのに大きな圧縮力が必要となり、現像ローラ及び感光体を回転させるのにトルクが大きくなり駆動が不安定となることがある。

【0024】

−塩基性化合物−

前記塩基性化合物は、リグニン類が有するフェノール性水酸基と、エピクロルヒドリン系ゴム原料が有する塩素化アルキル基のエーテル化反応(架橋)を促進する。その際、塩基性化合物は発生する塩酸をトラップする働きを有するが、添加剤として表面への染み出しが起こらないようにするためには、ゴム層内に固体状に存在するフィラーが好ましい。

前記塩基性化合物としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、酸化マグネシウム、酸化カルシウム、水酸化カルシウム、炭酸カルシウム、ハイドロタルサイト、炭酸マグネシウム、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記塩基性化合物の含有量は、ゴム組成物全量に対し、20質量%以下であることが好ましく、2質量%〜15質量%であることがより好ましい。

【0025】

−導電剤−

前記導電剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えばイオン導電剤又は電子導電剤が用いられる。

前記イオン導電剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えばテトラエチルアンモニウム、テトラブチルアンモニウム、ドデシルトリメチルアンモニウム(例えばラウリルトリメチルアンモニウム)、ヘキサデシルトリメチルアンモニウム、オクタデシルトリメチルアンモニウム(例えばステアリルトリメチルアンモニウム)、変性脂肪酸ジメチルエチルアンモニウム、ラウリルトリメチルアンモニウムクロリドなどの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、エチル硫酸塩、カルボン酸塩、スルホン酸塩などのアンモニウム塩や、リチウム、ナトリウム、カリウム、カルシウム、マグネシウムなどのアルカリ金属やアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

【0026】

前記電子導電剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えばケッチェンブラック、アセチレンブラック等の導電性カーボン:SAF、ISAF、HAF、FEF、GPF、SRF、FT、MT等のゴム用カーボン:酸化処理を施したインク用カーボン、熱分解カーボン、天然グラファイト、人造グラファイト:酸化スズ、酸化チタン、酸化亜鉛等の導電性金属酸化物:ニッケル、銅、銀、ゲルマニウム等の金属などを挙げることができる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0027】

前記導電剤の添加量は、特に制限はなく、目的に応じて適宜選択することができ、イオン導電剤の場合には、ゴム成分100質量部に対して0.01質量部〜5質量部が好ましく、0.05質量部〜2質量部がより好ましい。電子導電剤の場合には、ゴム成分100質量部に対して1質量部〜50質量部が好ましく、5質量部〜40質量部がより好ましい。

【0028】

前記ゴム組成物には、更に必要に応じて、例えば、軟化剤、加工助剤、老化防止剤、充填剤、補強剤等のその他の成分を添加することができる。

【0029】

前記ゴム層の形成方法については、特に制限はなく、目的に応じて適宜選択することができ、例えば後述するゴムローラの製造方法により形成することができる。

前記ゴム層は、ソリッドゴム(硬質ゴム)として調製しても、スポンジゴム(発泡ゴム)として調製してもよく、本発明のゴムローラを適用する画像形成装置における所望の性能に応じて適宜選択することができる。

前記ゴム層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば1mm〜10mmであることが好ましい。

【0030】

<ゴムローラの製造方法>

前記ゴムローラの製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ゴム組成物を製造するための配合成分、及び用途に応じて配合した添加剤を、順次ロールやバンバリーミキサー、ニーダー等、通常混練に使用される混練機を用いて混合し、得られたゴムコンパウンドを支持軸となる金属製の芯金の外周に被せた後、プレス加硫成型、又は押出し機を用いてローラを成型する押出し成型、等の公知の方法を適用することによりゴム層を形成することができる。その後、所望の寸法や均一な表面形状を得るために、必要に応じて、湿式研磨機や砥石等を用いた乾式研磨機等を用いてゴム層の表面を研磨加工する。

必要な場合には、ゴム層の外側に樹脂表面層を形成したり、ゴム層表面を電子線照射及び紫外線照射のいずれかで処理することが好ましい。

【0031】

−樹脂表面層−

前記樹脂表面層は、樹脂材料で形成されることが好ましい。前記樹脂材料としては、例えばフッ素樹脂、シリコーン樹脂、ウレタン樹脂、アクリル樹脂等が好適に使用できる。また、前記樹脂表面層の厚みに対する電気抵抗値の変化を小さくするため、ゴム層の抵抗値と樹脂表面層の電気抵抗値はできるだけ近接するように設定されることが好ましい。

【0032】

前記樹脂表面層の形成方法としては、例えばゴム層上に、スプレー塗装、静電塗装、ディッピング塗装などの公知の塗装方法で樹脂材料を塗装する方法や、チューブ形状にした樹脂材料をゴム層上に被覆する方法等が好ましく採用できる。

【0033】

前記ゴム層の表面は、電子線照射及び紫外線照射のいずれかで処理されていることが、ゴム表面のタック性を低減させる、又はゴム表面に保護できる点で好ましい。

前記電子線照射処理としては、例えば株式会社NHVコーポレーション、ウシオ電機株式会社、又は浜松ホトニクス株式会社などが提供している電子線照射装置を用いることができ、ローラを回転させながら、加速電圧30kV、管電流300μAで窒素雰囲気下、1分間照射する条件などが挙げられる。

前記紫外線照射処理としては、例えばウシオ電機株式会社などが提供しているUV照射装置を用いることができ、ローラを回転させながら、発光波長250nmの高圧水銀ランプで照度400mW、積算光量1,000mJ/cm2で紫外線を照射する条件などが挙げられる。

【0034】

ここで、図1は、ゴムローラの概略断面図である。図2は、ゴムローラの斜視図である。図1及び図2中、1は芯金、2はゴム層を表す。なお、図示を省略しているが、ゴム層表面に樹脂表面層を有していてもよい。

【0035】

本発明のゴムローラは、抵抗の安定性に優れ、加硫剤による接触部品汚染が起こらないので、現像ローラ、帯電ローラ等に好適に用いられ、以下に説明する画像形成装置に好適に用いられる。

【0036】

(画像形成装置)

本発明の画像形成装置は、静電潜像担持体(以下、「電子写真感光体」、「感光体」と称することもある)と、帯電手段と、露光手段と、現像手段と、を少なくとも有してなり、転写手段、定着手段、更に必要に応じて適宜選択したその他の手段、例えば、クリーニング手段、除電手段、リサイクル手段、制御手段等を有してなる。

【0037】

ここで、本発明の画像形成装置の一例であるレーザープリンタ100について説明する。

まず、プリンタ100の基本的な構成について説明する。図3は、プリンタ100を示す概略構成図である。図4は、図3のプロセスユニットの概略図である。図3及び図4に示すように、プリンタ100は、イエロー(以下、「Y」と記す。)、シアン(以下、「C」と記す。)、マゼンタ(以下、「M」と記す。)、ブラック(以下、「K」と記す。)の4色のトナーから、カラー画像を形成するための4つのプロセスカートリッジとしてのプロセスユニット1Y,M,C,Kを備えている。これらは、現像剤として、互いに異なる色のY,M,C,Kトナーを用いるが、それ以外は同様の構成になっており、寿命到達時に交換される。4つのプロセスユニット1Y,M,C,Kは同様の構成となっているので、図4では、プロセスユニット1についてY,M,C,Kを省略して説明する。

【0038】

図4に示すように、各プロセスユニット1は、潜像担持体であるドラム状の感光体2、感光体クリーニング装置3、除電装置(不図示)、帯電ローラ4、現像装置5等を備えている。プロセスユニット1は、プリンタ100本体に着脱可能であり、プリンタ100から不意の脱落を防止するストッパーを解除することにより一度に消耗部品を交換できるようになっている。

【0039】

感光体2は、後述する駆動手段により、図中時計回り方向に150mm/secの線速で回転駆動される。帯電ローラ4は、感光体2の表面に圧接されており、感光体2の回転により従動回転している。また帯電ローラ4には、図示しない高圧電源回路によって高電圧が印加され、感光体2の表面を−500Vに帯電している。

露光手段である光書込ユニット70は、感光体2に対して画像情報を露光し、静電潜像を形成する。光書込ユニット70には、レーザーダイオードを用いたレーザービームスキャンや、LED等が用いられる。

【0040】

現像装置5は、一成分接触現像であり、該現像装置5が備える現像剤担持体である現像ローラ11には、不図示の高圧電源から所定の現像バイアスが供給され感光体2上の静電潜像をトナー像として顕像化する。そして、後述する中間転写ベルト16上に中間転写される。感光体クリーニング装置3は、クリーニングブラシやクリーニングブレードを感光体2の表面に摺擦させることで、中間転写工程を経た後の感光体2表面に付着している転写残トナーを除去する。

【0041】

不図示の除電装置は、クリーニング後の感光体2の残留電荷を除電する。この除電により、感光体2の表面が初期化されて次の画像形成に備えられる。

各プロセスユニット1は、中間転写ベルト16の表面移動方向の並列に4つ配置され、イエロー、シアン、マゼンタ、ブラックの順で可視像を形成する。一次転写ローラ19には、一次転写バイアスが印加され、感光体2の表面のトナー像は中間転写ベルト16表面に転写される。中間転写ベルト16は、不図示の駆動モータによって図4中矢印方向に無端移動されるようになっており、各色の可視像がその表面に順次転写され、重ねられることによりフルカラー画像を形成する。

【0042】

中間転写ベルト16上に形成されたフルカラー画像は、二次転写ローラ20と二次転写部対向ローラ18との対向部である二次転写ニップに到達する。そして、二次転写ローラ20に所定の電圧が印加されることにより、記録体である用紙Pに転写される。画像が転写された用紙Pは、定着装置34へ搬送され、その表面にフルカラー画像が定着され、筐体の上カバー50の上面であるスタック部にスタックされる。

二次転写ニップで用紙Pに転写されず、中間転写ベルト16上に残留したトナーは、転写ベルトクリーニング装置21によって回収される。

【0043】

現像装置5は、不図示の非磁性一成分現像剤であるトナーを収容する縦長のトナー収容室6と、トナー収容室6の下方に配設されたトナー供給室7とを有している。トナー供給室7の下部には、現像剤担持体としての現像ローラ11と、現像ローラ11に当接して設けられた現像剤規制部材としての薄層化ブレード12とを備える。更に、現像ローラ11に当接し、現像ローラ11に現像剤を供給する供給ローラ15を備える。現像ローラ11は、感光体2に接触して配置され、不図示の高圧電源から所定の現像バイアスが印加される。

【0044】

トナー収容室6内には、トナー攪拌部材8が設けられ、反時計回りの方向に回転することによって収容されたトナーを流動させ、開口部9を通ってトナー供給室7への落下移動を促進する。また、図4に示すように、開口部9を有し、トナー収容室6とトナー供給室7とを仕切る仕切り壁、及び、開口部9を通過するトナーを誘導するトナー誘導部材14は供給ローラ15の上方に設けられている。トナー誘導部材14と供給ローラ15との最近接距離は、0mmよりも大きく、5mmよりも小さいことが好ましい。

【0045】

供給ローラ15の表面には、空孔(セル)を有した構造の発泡材料が被覆されており、トナー供給室7内に運ばれてきたトナーを効率よく付着させて取り込むと共に、現像ローラ11との当接部での圧力集中によるトナー劣化を防止している。なお、供給ローラ15の発泡材料は1×103Ω〜1×1014Ωの電気抵抗値に設定される。

供給ローラ15には、現像バイアスに対してトナーの帯電極性と同方向にオフセットさせた値の供給バイアスが印加される。この供給バイアスは、現像ローラ11との当接部で予備帯電されたトナーを現像ローラ11に押し付ける方向に作用する。

ただし、オフセットの方向はこれに限ったものではなく、トナーの種類によってはオフセットをゼロ(0)もしくはオフセットの方向を変えてもよい。

【0046】

供給ローラ15は反時計回りの方向に回転し、表面に付着させたトナーを現像ローラ11の表面に塗布供給する。現像ローラ11には、弾性ゴム層を被覆したローラが用いられ、更に表面にはトナーと逆の極性に帯電し易い材料からなる表面コート層が設けられる。弾性ゴム層は、感光体2との接触状態を均一に保つために、その硬度はMD−1硬度で65°以下の硬度に設定され、更に現像バイアスを作用させるために、1×104Ω〜1×1010Ωの電気抵抗値に設定される。表面粗さRaは0.2μm〜2.0μmに設定され、トナーが表面に保持される。現像ローラ11は反時計回りの方向に回転し、表面に保持したトナーを現像ローラ11と薄層化ブレード12との対向位置、更に、現像ローラ11と感光体2との対向位置へと搬送する。

【実施例】

【0047】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0048】

(実施例1〜10及び比較例1〜3)

表1に示す各ローラ用ゴム組成をオープンローラーに投入し、混練りしてゴムコンパウンドを調製した。

得られたゴムコンパウンドを、直径6mmのステンレス芯に巻き、これを直径14mmの円筒状の成型金型に入れ、160℃で20分間の1次加硫を行った。

1次加硫物を脱型後、電気乾燥炉により160℃で1時間の2次加硫を行い、ゴム層を形成した。

ゴム層を冷却後、該ゴム層の表面を砥石研磨機により研磨して、ローラの外径を12mmに調整した。

更に必要に応じて、ゴム層の表面を表1に示す表面処理を行い、又は樹脂表面層を形成して、実施例1〜10及び比較例1〜3のゴムローラを作製した。

【0049】

<樹脂表面層の形成>

ポリウレタン樹脂(D170N、固形分100質量%、三井化学株式会社製)10質量部、ポリウレタン樹脂(A2789、固形分40質量%、三井化学株式会社製)17質量部、導電性カーボンブラック(10質量%酢酸ブチル分散液)16質量部、酢酸エチル180質量部、酢酸ブチル20質量部、及び樹脂粒子(MB30X−20、積水化成株式会社製)1質量部からなるウレタン樹脂塗布液をゴム層表面にスプレーコート法により塗布して、厚み20μmの樹脂表面層を形成した。

【0050】

<表面処理>

ゴム層まで形成した各ゴムローラに対し、ウシオ電機株式会社製Min−EB装置を用いてサンプルを回転させながら、加速電圧30kV、管電流300μA、照射距離100mm、窒素雰囲気760Torr、照射時間1分間の条件で電子線照射を行った。

【0051】

作製した各ゴムローラを、図3及び図4に示す非磁性一成分現像方式のレーザープリンタ(株式会社リコー製、IPSiO SPC310)の現像器にセットし、以下のようにして、諸特性の評価を行った。結果を表1に示す。

【0052】

<評価>

実施例1〜10及び比較例1〜3の各ゴムローラを現像ローラとして、図4に示す現像装置5に組み込んで、白紙5枚ランで現像ローラ上に均一なトナー薄層を形成させた。次いで、50℃で90%RHの高温高湿環境下、72時間保管後に黒ハーフトーン画像を印字し、以下のようにして、画像上に現れる現像ローラからの感光体表面への染み出し汚染、及び現像ローラのゴム表面の圧縮クリープ発生の有無を観察し、下記基準で評価した。

【0053】

<感光体への染み出し汚染及び現像ローラのゴム表面の圧縮クリープの有無>

感光体への染み出し汚染は、感光体円周長76mmピッチで白横スジの有無を観察し、下記基準で評価した。

現像ローラのゴム表面の圧縮クリープの有無は、ローラ周長27mmピッチで黒横スジの有無を観察し、下記基準で評価した。

〔評価基準〕

○:スジなし

△:僅かにスジが確認される

×:明らかなスジが確認される

【0054】

【表1−1】

【表1−2】

【表1−3】

*Hydrin H75:エピクロルヒドリン単独重合体、日本ゼオン株式会社製

*Hydrin T3100:エピクロルヒドリン−アリルグリシジルエーテル共重合体、日本ゼオン株式会社製

*Nipol 1042:ニトリルゴム、日本ゼオン株式会社製

*KL:クラフトリグニン、INDULIN AT,Mead Westvaco Corp.

*LSNa:高純度高分子量リグニンスルホン酸ナトリウム、パールレックスNP、日本製紙ケミカル株式会社製

*LSCa:高純度高分子量リグニンスルホン酸カルシウム、パールレックスCP、日本製紙ケミカル株式会社製

*LPh:リグノフェノール、特開2008−214231号公報の実施例1に記載の方法で得られるリグノフェノール

*LCB:弱導電性カーボンブラック、旭#15、旭カーボン株式会社製

*HCB:導電性カーボンブラック、旭#78、旭カーボン株式会社製

*LTMA:イオン性導電剤、ラウリルトリメチルアンモニウムクロリド、東京化成工業株式会社製

*MgO:酸化マグネシウム、協和マグ#150、協和化学工業株式会社製

*ハイドロタルサイト:DHT−4A、協和化学工業株式会社製

*硫黄:粉末硫黄、鶴見化学工業株式会社製

*エチレンチオウレア:アクセル22−S、川口化学工業株式会社製

【産業上の利用可能性】

【0055】

本発明のゴムローラは、例えば現像ローラ、帯電ローラ、転写ローラなどとして好適に用いることができる。

本発明の画像形成装置は、例えば電子写真方式のレーザープリンタ、デジタル複写機、フルカラー複写機、フルカラーレーザープリンタなどに好適である。

【符号の説明】

【0056】

1 プロセスユニット

2 感光体

3 感孔体クリーニング装置

4 帯電ローラ

5 現像装置

6 トナー収容室

7 トナー供給室

8 トナー攪拌部材

9 開口部

11 現像ローラ

12 薄層化ブレード

14 トナー誘導部材

15 供給ローラ

16 中間転写ベルト

18 二次転写部対向ローラ

19 一次転写ローラ

20 二次転写ローラ

21 転写ベルトクリーニング装置

34 定着装置

50 筐体の上カバー

70 光書込みユニット

100 プリンタ

【先行技術文献】

【特許文献】

【0057】

【特許文献1】特開平8−110701号公報

【特許文献2】特開2003−64251号公報

【特許請求の範囲】

【請求項1】

芯金と、該芯金上に、ゴム組成物からなるゴム層とを有するゴムローラにおいて、

前記ゴム組成物が、エピクロルヒドリン系ゴム原料、及びリグニン類を少なくとも含有することを特徴とするゴムローラ。

【請求項2】

ゴム層が、エピクロルヒドリン系ゴム原料にリグニン類を混合させて分散したゴム組成物を加硫して得られる請求項1に記載のゴムローラ。

【請求項3】

リグニン類が、クラフトリグニン、リグニンスルホン酸塩、及びリグノフェノール類のいずれかである請求項1から2のいずれかに記載のゴムローラ。

【請求項4】

エピクロルヒドリン系ゴム原料が、エピクロルヒドリンの単独重合体、エピクロルヒドリンと、アルキレンオキサイド及び不飽和エポキシドのいずれかを含む二元以上の共重合体、並びにエピクロルヒドリン系ゴム以外のゴムの少なくともいずれかを含有する請求項1から3のいずれかに記載のゴムローラ。

【請求項5】

ゴム組成物が、更に塩基性化合物を含有する請求項1から4のいずれかに記載のゴムローラ。

【請求項6】

ゴム層の表面が、電子線照射及び紫外線照射のいずれかで処理されている請求項1から5のいずれかに記載のゴムローラ。

【請求項7】

ゴム層の表面に樹脂表面層を有する請求項1から6のいずれかに記載のゴムローラ。

【請求項8】

ゴムローラが半導電性である請求項1から7のいずれかに記載のゴムローラ。

【請求項9】

請求項8に記載のゴムローラからなることを特徴とする現像ローラ。

【請求項10】

請求項8に記載のゴムローラからなることを特徴とする帯電ローラ。

【請求項11】

請求項9に記載の現像ローラ、及び請求項10に記載の帯電ローラの少なくともいずれかを有することを特徴とする画像形成装置。

【請求項1】

芯金と、該芯金上に、ゴム組成物からなるゴム層とを有するゴムローラにおいて、

前記ゴム組成物が、エピクロルヒドリン系ゴム原料、及びリグニン類を少なくとも含有することを特徴とするゴムローラ。

【請求項2】

ゴム層が、エピクロルヒドリン系ゴム原料にリグニン類を混合させて分散したゴム組成物を加硫して得られる請求項1に記載のゴムローラ。

【請求項3】

リグニン類が、クラフトリグニン、リグニンスルホン酸塩、及びリグノフェノール類のいずれかである請求項1から2のいずれかに記載のゴムローラ。

【請求項4】

エピクロルヒドリン系ゴム原料が、エピクロルヒドリンの単独重合体、エピクロルヒドリンと、アルキレンオキサイド及び不飽和エポキシドのいずれかを含む二元以上の共重合体、並びにエピクロルヒドリン系ゴム以外のゴムの少なくともいずれかを含有する請求項1から3のいずれかに記載のゴムローラ。

【請求項5】

ゴム組成物が、更に塩基性化合物を含有する請求項1から4のいずれかに記載のゴムローラ。

【請求項6】

ゴム層の表面が、電子線照射及び紫外線照射のいずれかで処理されている請求項1から5のいずれかに記載のゴムローラ。

【請求項7】

ゴム層の表面に樹脂表面層を有する請求項1から6のいずれかに記載のゴムローラ。

【請求項8】

ゴムローラが半導電性である請求項1から7のいずれかに記載のゴムローラ。

【請求項9】

請求項8に記載のゴムローラからなることを特徴とする現像ローラ。

【請求項10】

請求項8に記載のゴムローラからなることを特徴とする帯電ローラ。

【請求項11】

請求項9に記載の現像ローラ、及び請求項10に記載の帯電ローラの少なくともいずれかを有することを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−221150(P2011−221150A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−88200(P2010−88200)

【出願日】平成22年4月6日(2010.4.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月6日(2010.4.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]