ゴムローラ用シャフト及びゴムローラ

【課題】ゴムローラ用のシャフトにゴムチューブを圧入してゴムローラとする際に、ゴムローラの端部のはね上がりがなく、しかもゴムチューブの端部カットという工程とは別工程でゴムローラ自体にはね上がり防止のための加工をする必要がないゴムローラ用シャフト及びゴムローラを提供する。

【解決手段】シャフト本体11の端部から所定長さ離れた位置にはね上がり防止溝12を形成してゴムローラ用シャフト13とし、そのゴムローラ用シャフト13にゴムチューブ14を圧入し、前記はね上がり防止溝12上で、ゴムチューブ14の両端部をカットしてローラゴム15を形成したものである。

【解決手段】シャフト本体11の端部から所定長さ離れた位置にはね上がり防止溝12を形成してゴムローラ用シャフト13とし、そのゴムローラ用シャフト13にゴムチューブ14を圧入し、前記はね上がり防止溝12上で、ゴムチューブ14の両端部をカットしてローラゴム15を形成したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写装置、プリンター、静電記録装置などの画像形成装置に使用されるゴムローラに係り、特にローラゴムの端部のはね上がりを防止するためのゴムローラ用シャフト及びゴムローラに関するものである。

【背景技術】

【0002】

画像形成装置は、図6に示すように回転する感光ドラム30の表面に帯電ローラ31で帯電させ、露光装置32により画像信号に対応した光を感光ドラム30に照射し、静電潜像を形成し、現像装置33のトナーを、現像ローラ34を介して感光ドラム30の接触部に移動させ、感光ドラム30の表面に形成された静電潜像部分にトナーを付着させ、これを、転写ローラ35で感光ドラム30に押圧された紙などの記録媒体36に静電力により転写し、その後、定着装置37にてトナーを熱や圧力により溶融・定着させるものである。また感光ドラム30に残ったトナーはクリーニングブレード38で掻き落として回収される。

【0003】

この画像形成装置に使用される帯電ローラ31,現像ローラ34、転写ローラ35といったゴムローラは、特許文献1〜4に示されるように、シャフトに導電性ゴム組成物からなるローラゴムを被覆して形成される。

【0004】

シャフトにローラゴムを形成するには、特許文献1、2に示されるように押出機にてチューブ状のゴムチューブを押し出すと共に、これをシャフトに圧入したり、特許文献3、4に示されるようにシャフトを金型内に保持し、その金型内にゴム組成物を注入して成型するなどがなされている。

【0005】

しかし、金型内でシャフトと一体成形するとその製造コストが高くなる問題があり、押出機でチューブ状に成形し、このゴムチューブをシャフトに圧入してゴムローラとする方がコスト的にも優位である。

【0006】

図5は、ゴムチューブを圧入してゴムローラを製造する方法を示したもので、シャフト41(図5(a))に、シャフト41の両端が露出するようにゴムチューブ42を圧入し(図5(b))、そのゴムチューブ42の端部42eを適宜の長さにカットし(図5(c))、その後、研磨により所望の径と幅にしたローラゴム43を形成してゴムローラ40を製造している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4350143号公報

【特許文献2】特開2005−62746号公報

【特許文献3】特開2000−6163号公報

【特許文献4】特開2000−9130号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、図5(c)のように端部42eをカットした際に、ゴムチューブ42の両端部がはね上がり、図5(d)のように研磨しても、端部ははね上がりのままの状態であり、図5(e)に拡大して示したようにローラゴム43の端部43eが図示の矢印方向にはね上がったままとなる。

【0009】

このゴムローラを画像形成装置に適用した際には、感光ドラムや記録媒体などの相手側への均一な接触ができず、ゴムローラ中央部の接触が弱くなって、媒体への画像形成にムラができてしまうなどの問題がある。

【0010】

このため、図4(a)に示すように、ゴムローラ40のローラゴム43の両端部43cをC面加工して丸みをもたせたり、図4(b)に示すようにゴムローラ40のローラゴム43aをクラウン形状にしたり、或いは図4(c)に示すように、ローラゴム43dを串団子状にシャフト41に装着してゴムローラ40とすることがなされているが、これらはいずれも、ゴムチューブの端部でカットという工程とは、別工程でゴムローラ自体に加工を加える必要があり、加工コストがかかる問題がある。

【0011】

そこで、本発明の目的は、上記課題を解決し、ゴムローラ用のシャフトにゴムチューブを圧入してゴムローラとする際に、ゴムローラの端部のはね上がりがなく、しかもゴムチューブの端部カットという工程とは別工程でゴムローラ自体にはね上がり防止のための加工をする必要がないゴムローラ用シャフト及びゴムローラを提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために請求項1の発明は、ゴムチューブが圧入され、前記ゴムチューブの端部をカットしてローラゴムを形成するゴムローラ用シャフトにおいて、前記ローラゴムの両端部が位置するシャフト本体にはね上がり防止溝を形成したことを特徴とするゴムローラ用シャフトである。

【0013】

請求項2の発明は、前記はね上がり防止溝が、平溝、R溝、斜め溝のいずれかに形成される請求項1記載のゴムローラ用シャフトである。

【0014】

請求項3の発明は、前記はね上がり防止溝の溝の深さが0.015mm以上で溝幅が1mm以上、4mm以下に形成される請求項1記載のゴムローラ用シャフトである。

【0015】

請求項4の発明は、ゴムチューブが圧入され、前記ゴムチューブの端部をカットしてローラゴムを形成するゴムローラにおいて、シャフト本体の端部から所定長さ離れた位置にはね上がり防止溝を形成し、前記シャフト本体に前記ゴムチューブを圧入し、前記はね上がり防止溝上で、前記ゴムチューブの両端部をカットして前記ローラゴムを形成したことを特徴とするゴムローラである。

【0016】

請求項5の発明は、前記ゴムチューブを圧入後、前記ゴムチューブをカットする前に、前記ゴムチューブの外周を研磨し、研磨した前記ゴムチューブをカットしてローラゴムを形成する請求項4記載のゴムローラである。

【発明の効果】

【0017】

本発明によれば、シャフト本体にはね上がり防止溝を形成することで、ローラゴムの端部が、その弾性力で収縮できるため、ゴムローラの端部のはね上がりがなく、しかもゴムチューブの端部カットという工程とは別工程でゴムローラ自体にはね上がり防止のための加工をする必要がないゴムローラ用シャフト及びゴムローラを提供できるという優れた効果を発揮するものである。

【図面の簡単な説明】

【0018】

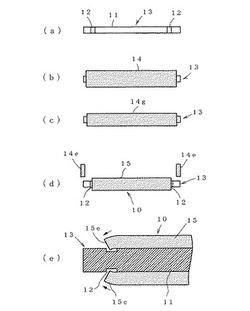

【図1】本発明の一実施の形態を示す図である。

【図2】本発明の他の実施の形態を示す図である。

【図3】本発明と比較例のゴムローラの全体形状を示す図である。

【図4】従来のゴムローラを示す図である。

【図5】従来のゴムローラの製造工程を示す図である。

【図6】ゴムローラが使用される画像形成装置の概略を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の好適な一実施の形態を添付図面に基づいて詳述する。

【0020】

図1は、本発明のゴムローラ10を製造する工程を示したものである。

【0021】

先ず、図1(a)に示すようにシャフト本体11には、端部から所定長さ離れた位置、後述するローラゴム15の端面15eとなる位置に、ローラゴム15のはね上がりを防止するためのはね上がり防止溝12を形成してゴムローラ用シャフト13が形成される。

【0022】

次に図1(b)に示すように、このゴムローラ用シャフト13に、はね上がり防止溝12間の幅よりも長いゴムチューブ14を圧入する。

【0023】

ゴムチューブ14を圧入後、図1(c)に示すように、その外周を所定の径となるように研磨して研磨ゴムチューブ14gとし、さらに図1(d)に示すようにはね上がり防止溝12上で、研磨ゴムチューブ14gの両端部14eをカットして、所定幅のローラゴム15としたゴムローラ10を形成する。

【0024】

このように、はね上がり防止溝12上で、研磨ゴムチューブ14gをカットすることで、図1(e)に示すようにローラゴム15の端部面15eは、はね上がり防止溝12上に位置し、そのローラゴム15のもつ弾性力による収縮で、矢印で示した方向に縮径してはね上がり防止溝12内に嵌り込み、その端部外周面15cがR面となるため、ローラゴム15の端部のはね上がりを防止することが可能となる。このように、研磨ゴムチューブ14gのカットを行う工程で、一緒に、ローラゴム15の端部のはね上がり防止も行うことができるため、加工コストの低減に貢献することができる。

【0025】

これにより、本発明のゴムローラ10は、転写ローラ、帯電ローラ、現像ローラに使用した際には、感光ドラムや紙などの記録媒体にその軸方向で均一に接触することが可能となる。また記録媒体の搬送系ローラや精密搬送系ローラとしても使用できる。

【0026】

図2は、シャフト本体11に形成するはね上がり防止溝12の各種形状を示したもので、図2(a)は、平溝状のはね上がり防止溝12Gとしたものであり、図2(b)はR溝からなるはね上がり防止溝12Rとしたものであり、図2(c)は、端部から中央部にかけて順次拡径した斜め溝で、はね上がり防止溝12Cを形成したものである。また図2(d)〜図2(f)は、図2(a)に示した平溝状のはね上がり防止溝12Gに面取り16cを形成したもので、図2(d)は、はね上がり防止溝12Gの下縁に面取り16cを形成し、図2(e)は、はね上がり防止溝12Gの上縁に面取り16cを形成し、図2(f)は、はね上がり防止溝12Gの上縁と下縁にそれぞれ面取り16cを形成したものである。また図2(g)は、図2(b)に示したR溝からなるはね上がり防止溝12Rの上縁に面取り16cを形成したものであり、また図2(h)は、図2(c)に示したはね上がり防止溝12Cの垂直壁の上縁に面取り16cを形成したものである。

【0027】

このはね上がり防止溝12の深さは、転写ローラ、帯電ローラ、現像ローラに使用する場合には、シャフトの直径の0.1倍以内、給紙搬送系ローラに使用する場合には、直径の0.05倍以内、精密搬送系ローラに使用する際には直径の0.05倍以内であればよく、Φ14mmのローラであれば、その深さは、最小で0.015mm以上あればよく、またはね上がり防止溝12の幅は1mm以上あればよい。この場合、幅が1mm未満だと、ローラゴム15の端部がはね上がり防止溝12に収縮して落ちないため効果がなく、幅が5mm以上となると、ゴム硬度にもよるが研磨時に、はね上がり防止溝12上のゴムが逃げやすくなるため寸法精度が悪くなって好ましくない。よって幅は、1mm以上で、4mm以下、好ましくは2mm前後がよい。

【実施例】

【0028】

次に本発明の実施例1〜3と比較例1〜3を表1に基づいて説明する。

【0029】

【表1】

【0030】

表1において、実施例1は、はね上がり防止溝の溝形状を、図2(a)に示した平溝に、実施例2は図2(b)に示したR溝、実施例3は図2(c)に示した斜め溝形状とし、ローラゴム15の形状は、図3に示したストレート形状とした。

【0031】

また、比較例1〜3は、シャフトにはね上がり防止溝を形成せずにそのままとして、比較例1のローラゴム43の形状は図3に示したストレート形状とし、比較例2のローラゴム43の形状は図4(a)に示したストレート形状で端部にC2(2mm)の加工を施したローラゴム43を使用し、比較例3は図4(b)に示したクラウン形状のローラゴム43aとした。

【0032】

また実施例1〜3,比較例1〜3の各ローラゴムはゴム硬度50、ゴム外径Φ14mm、幅は300mm(A3判短辺サイズ)とした。

【0033】

この結果、実施例1〜3は、端部外径が中央外径よりいずれも小さくはね上がりは認められず、接触状態は良好(○)であり、また加工コストも良好(○)である。これに対して比較例1は、端部が0.09mmはね上がりが認められ接触状態が×となった。また比較例2,3は、端部外径が中央外径より小さく接触状態は○であるが、加工コストが高く×であった。

【符号の説明】

【0034】

10 ゴムローラ

11 シャフト本体

12 はね上がり防止溝

13 ゴムローラ用シャフト

14 ゴムチューブ

15 ローラゴム

【技術分野】

【0001】

本発明は、電子写真複写装置、プリンター、静電記録装置などの画像形成装置に使用されるゴムローラに係り、特にローラゴムの端部のはね上がりを防止するためのゴムローラ用シャフト及びゴムローラに関するものである。

【背景技術】

【0002】

画像形成装置は、図6に示すように回転する感光ドラム30の表面に帯電ローラ31で帯電させ、露光装置32により画像信号に対応した光を感光ドラム30に照射し、静電潜像を形成し、現像装置33のトナーを、現像ローラ34を介して感光ドラム30の接触部に移動させ、感光ドラム30の表面に形成された静電潜像部分にトナーを付着させ、これを、転写ローラ35で感光ドラム30に押圧された紙などの記録媒体36に静電力により転写し、その後、定着装置37にてトナーを熱や圧力により溶融・定着させるものである。また感光ドラム30に残ったトナーはクリーニングブレード38で掻き落として回収される。

【0003】

この画像形成装置に使用される帯電ローラ31,現像ローラ34、転写ローラ35といったゴムローラは、特許文献1〜4に示されるように、シャフトに導電性ゴム組成物からなるローラゴムを被覆して形成される。

【0004】

シャフトにローラゴムを形成するには、特許文献1、2に示されるように押出機にてチューブ状のゴムチューブを押し出すと共に、これをシャフトに圧入したり、特許文献3、4に示されるようにシャフトを金型内に保持し、その金型内にゴム組成物を注入して成型するなどがなされている。

【0005】

しかし、金型内でシャフトと一体成形するとその製造コストが高くなる問題があり、押出機でチューブ状に成形し、このゴムチューブをシャフトに圧入してゴムローラとする方がコスト的にも優位である。

【0006】

図5は、ゴムチューブを圧入してゴムローラを製造する方法を示したもので、シャフト41(図5(a))に、シャフト41の両端が露出するようにゴムチューブ42を圧入し(図5(b))、そのゴムチューブ42の端部42eを適宜の長さにカットし(図5(c))、その後、研磨により所望の径と幅にしたローラゴム43を形成してゴムローラ40を製造している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4350143号公報

【特許文献2】特開2005−62746号公報

【特許文献3】特開2000−6163号公報

【特許文献4】特開2000−9130号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、図5(c)のように端部42eをカットした際に、ゴムチューブ42の両端部がはね上がり、図5(d)のように研磨しても、端部ははね上がりのままの状態であり、図5(e)に拡大して示したようにローラゴム43の端部43eが図示の矢印方向にはね上がったままとなる。

【0009】

このゴムローラを画像形成装置に適用した際には、感光ドラムや記録媒体などの相手側への均一な接触ができず、ゴムローラ中央部の接触が弱くなって、媒体への画像形成にムラができてしまうなどの問題がある。

【0010】

このため、図4(a)に示すように、ゴムローラ40のローラゴム43の両端部43cをC面加工して丸みをもたせたり、図4(b)に示すようにゴムローラ40のローラゴム43aをクラウン形状にしたり、或いは図4(c)に示すように、ローラゴム43dを串団子状にシャフト41に装着してゴムローラ40とすることがなされているが、これらはいずれも、ゴムチューブの端部でカットという工程とは、別工程でゴムローラ自体に加工を加える必要があり、加工コストがかかる問題がある。

【0011】

そこで、本発明の目的は、上記課題を解決し、ゴムローラ用のシャフトにゴムチューブを圧入してゴムローラとする際に、ゴムローラの端部のはね上がりがなく、しかもゴムチューブの端部カットという工程とは別工程でゴムローラ自体にはね上がり防止のための加工をする必要がないゴムローラ用シャフト及びゴムローラを提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するために請求項1の発明は、ゴムチューブが圧入され、前記ゴムチューブの端部をカットしてローラゴムを形成するゴムローラ用シャフトにおいて、前記ローラゴムの両端部が位置するシャフト本体にはね上がり防止溝を形成したことを特徴とするゴムローラ用シャフトである。

【0013】

請求項2の発明は、前記はね上がり防止溝が、平溝、R溝、斜め溝のいずれかに形成される請求項1記載のゴムローラ用シャフトである。

【0014】

請求項3の発明は、前記はね上がり防止溝の溝の深さが0.015mm以上で溝幅が1mm以上、4mm以下に形成される請求項1記載のゴムローラ用シャフトである。

【0015】

請求項4の発明は、ゴムチューブが圧入され、前記ゴムチューブの端部をカットしてローラゴムを形成するゴムローラにおいて、シャフト本体の端部から所定長さ離れた位置にはね上がり防止溝を形成し、前記シャフト本体に前記ゴムチューブを圧入し、前記はね上がり防止溝上で、前記ゴムチューブの両端部をカットして前記ローラゴムを形成したことを特徴とするゴムローラである。

【0016】

請求項5の発明は、前記ゴムチューブを圧入後、前記ゴムチューブをカットする前に、前記ゴムチューブの外周を研磨し、研磨した前記ゴムチューブをカットしてローラゴムを形成する請求項4記載のゴムローラである。

【発明の効果】

【0017】

本発明によれば、シャフト本体にはね上がり防止溝を形成することで、ローラゴムの端部が、その弾性力で収縮できるため、ゴムローラの端部のはね上がりがなく、しかもゴムチューブの端部カットという工程とは別工程でゴムローラ自体にはね上がり防止のための加工をする必要がないゴムローラ用シャフト及びゴムローラを提供できるという優れた効果を発揮するものである。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施の形態を示す図である。

【図2】本発明の他の実施の形態を示す図である。

【図3】本発明と比較例のゴムローラの全体形状を示す図である。

【図4】従来のゴムローラを示す図である。

【図5】従来のゴムローラの製造工程を示す図である。

【図6】ゴムローラが使用される画像形成装置の概略を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の好適な一実施の形態を添付図面に基づいて詳述する。

【0020】

図1は、本発明のゴムローラ10を製造する工程を示したものである。

【0021】

先ず、図1(a)に示すようにシャフト本体11には、端部から所定長さ離れた位置、後述するローラゴム15の端面15eとなる位置に、ローラゴム15のはね上がりを防止するためのはね上がり防止溝12を形成してゴムローラ用シャフト13が形成される。

【0022】

次に図1(b)に示すように、このゴムローラ用シャフト13に、はね上がり防止溝12間の幅よりも長いゴムチューブ14を圧入する。

【0023】

ゴムチューブ14を圧入後、図1(c)に示すように、その外周を所定の径となるように研磨して研磨ゴムチューブ14gとし、さらに図1(d)に示すようにはね上がり防止溝12上で、研磨ゴムチューブ14gの両端部14eをカットして、所定幅のローラゴム15としたゴムローラ10を形成する。

【0024】

このように、はね上がり防止溝12上で、研磨ゴムチューブ14gをカットすることで、図1(e)に示すようにローラゴム15の端部面15eは、はね上がり防止溝12上に位置し、そのローラゴム15のもつ弾性力による収縮で、矢印で示した方向に縮径してはね上がり防止溝12内に嵌り込み、その端部外周面15cがR面となるため、ローラゴム15の端部のはね上がりを防止することが可能となる。このように、研磨ゴムチューブ14gのカットを行う工程で、一緒に、ローラゴム15の端部のはね上がり防止も行うことができるため、加工コストの低減に貢献することができる。

【0025】

これにより、本発明のゴムローラ10は、転写ローラ、帯電ローラ、現像ローラに使用した際には、感光ドラムや紙などの記録媒体にその軸方向で均一に接触することが可能となる。また記録媒体の搬送系ローラや精密搬送系ローラとしても使用できる。

【0026】

図2は、シャフト本体11に形成するはね上がり防止溝12の各種形状を示したもので、図2(a)は、平溝状のはね上がり防止溝12Gとしたものであり、図2(b)はR溝からなるはね上がり防止溝12Rとしたものであり、図2(c)は、端部から中央部にかけて順次拡径した斜め溝で、はね上がり防止溝12Cを形成したものである。また図2(d)〜図2(f)は、図2(a)に示した平溝状のはね上がり防止溝12Gに面取り16cを形成したもので、図2(d)は、はね上がり防止溝12Gの下縁に面取り16cを形成し、図2(e)は、はね上がり防止溝12Gの上縁に面取り16cを形成し、図2(f)は、はね上がり防止溝12Gの上縁と下縁にそれぞれ面取り16cを形成したものである。また図2(g)は、図2(b)に示したR溝からなるはね上がり防止溝12Rの上縁に面取り16cを形成したものであり、また図2(h)は、図2(c)に示したはね上がり防止溝12Cの垂直壁の上縁に面取り16cを形成したものである。

【0027】

このはね上がり防止溝12の深さは、転写ローラ、帯電ローラ、現像ローラに使用する場合には、シャフトの直径の0.1倍以内、給紙搬送系ローラに使用する場合には、直径の0.05倍以内、精密搬送系ローラに使用する際には直径の0.05倍以内であればよく、Φ14mmのローラであれば、その深さは、最小で0.015mm以上あればよく、またはね上がり防止溝12の幅は1mm以上あればよい。この場合、幅が1mm未満だと、ローラゴム15の端部がはね上がり防止溝12に収縮して落ちないため効果がなく、幅が5mm以上となると、ゴム硬度にもよるが研磨時に、はね上がり防止溝12上のゴムが逃げやすくなるため寸法精度が悪くなって好ましくない。よって幅は、1mm以上で、4mm以下、好ましくは2mm前後がよい。

【実施例】

【0028】

次に本発明の実施例1〜3と比較例1〜3を表1に基づいて説明する。

【0029】

【表1】

【0030】

表1において、実施例1は、はね上がり防止溝の溝形状を、図2(a)に示した平溝に、実施例2は図2(b)に示したR溝、実施例3は図2(c)に示した斜め溝形状とし、ローラゴム15の形状は、図3に示したストレート形状とした。

【0031】

また、比較例1〜3は、シャフトにはね上がり防止溝を形成せずにそのままとして、比較例1のローラゴム43の形状は図3に示したストレート形状とし、比較例2のローラゴム43の形状は図4(a)に示したストレート形状で端部にC2(2mm)の加工を施したローラゴム43を使用し、比較例3は図4(b)に示したクラウン形状のローラゴム43aとした。

【0032】

また実施例1〜3,比較例1〜3の各ローラゴムはゴム硬度50、ゴム外径Φ14mm、幅は300mm(A3判短辺サイズ)とした。

【0033】

この結果、実施例1〜3は、端部外径が中央外径よりいずれも小さくはね上がりは認められず、接触状態は良好(○)であり、また加工コストも良好(○)である。これに対して比較例1は、端部が0.09mmはね上がりが認められ接触状態が×となった。また比較例2,3は、端部外径が中央外径より小さく接触状態は○であるが、加工コストが高く×であった。

【符号の説明】

【0034】

10 ゴムローラ

11 シャフト本体

12 はね上がり防止溝

13 ゴムローラ用シャフト

14 ゴムチューブ

15 ローラゴム

【特許請求の範囲】

【請求項1】

ゴムチューブが圧入され、前記ゴムチューブの端部をカットしてローラゴムを形成するゴムローラ用シャフトにおいて、前記ローラゴムの両端面が位置するシャフト本体にはね上がり防止溝を形成したことを特徴とするゴムローラ用シャフト。

【請求項2】

前記はね上がり防止溝が、平溝、R溝、斜め溝のいずれかに形成される請求項1記載のゴムローラ用シャフト。

【請求項3】

前記はね上がり防止溝の溝の深さが0.015mm以上で溝幅が1mm以上、4mm以下に形成される請求項1記載のゴムローラ用シャフト。

【請求項4】

ゴムチューブが圧入され、前記ゴムチューブの端部をカットしてローラゴムを形成するゴムローラにおいて、シャフト本体の端部から所定長さ離れた位置にはね上がり防止溝を形成し、前記シャフト本体に前記ゴムチューブを圧入し、前記はね上がり防止溝上で、前記ゴムチューブの両端部をカットして前記ローラゴムを形成したことを特徴とするゴムローラ。

【請求項5】

前記ゴムチューブを圧入後、前記ゴムチューブをカットする前に、前記ゴムチューブの外周を研磨し、研磨した前記ゴムチューブをカットしてローラゴムを形成する請求項4記載のゴムローラ。

【請求項1】

ゴムチューブが圧入され、前記ゴムチューブの端部をカットしてローラゴムを形成するゴムローラ用シャフトにおいて、前記ローラゴムの両端面が位置するシャフト本体にはね上がり防止溝を形成したことを特徴とするゴムローラ用シャフト。

【請求項2】

前記はね上がり防止溝が、平溝、R溝、斜め溝のいずれかに形成される請求項1記載のゴムローラ用シャフト。

【請求項3】

前記はね上がり防止溝の溝の深さが0.015mm以上で溝幅が1mm以上、4mm以下に形成される請求項1記載のゴムローラ用シャフト。

【請求項4】

ゴムチューブが圧入され、前記ゴムチューブの端部をカットしてローラゴムを形成するゴムローラにおいて、シャフト本体の端部から所定長さ離れた位置にはね上がり防止溝を形成し、前記シャフト本体に前記ゴムチューブを圧入し、前記はね上がり防止溝上で、前記ゴムチューブの両端部をカットして前記ローラゴムを形成したことを特徴とするゴムローラ。

【請求項5】

前記ゴムチューブを圧入後、前記ゴムチューブをカットする前に、前記ゴムチューブの外周を研磨し、研磨した前記ゴムチューブをカットしてローラゴムを形成する請求項4記載のゴムローラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−226568(P2011−226568A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−97230(P2010−97230)

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]