ゴムロールの製造方法

【課題】生産効率が低下することなく、金型内の未加硫ゴムを均一に加熱してバックラインディングの発生を防止することが可能なゴムロールの製造方法を提供する。

【解決手段】芯金2とともに未加硫ゴム13を金型1に仕込み、未加硫ゴム13を加圧下で芯金2側及び金型1側の両側から加熱して加硫させるゴムロールの製造方法であって、未加硫ゴム13を加圧する前に、金型1を予め加硫温度よりも10℃〜60℃低い温度で予熱する。

【解決手段】芯金2とともに未加硫ゴム13を金型1に仕込み、未加硫ゴム13を加圧下で芯金2側及び金型1側の両側から加熱して加硫させるゴムロールの製造方法であって、未加硫ゴム13を加圧する前に、金型1を予め加硫温度よりも10℃〜60℃低い温度で予熱する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、芯金付ゴムロールの製造方法に関するものであり、特にスクイーズポンプ用のゴムローラやソリッドタイヤのように大型のゴムロールに好適なゴムロールの製造方法に関するものである。

【背景技術】

【0002】

一般的な小型の芯金付ゴムロールを製造する方法としては、特許文献1に示すように、芯金及び未加硫ゴムを二つ割金型に仕込み、金型を熱盤で加圧する方法が知られている。この方法では、未加硫ゴムは金型側からしか加熱されないため、ゴムロールのゴム厚が厚くなると、芯金近傍の内部ゴムよりも先に金型近傍の表面ゴムが加温されて流動化する。

【0003】

流動化した表面ゴムは、金型割面あるいはベントホールから流出し、それに伴って金型の隙間が小さくなる。最終的には金型が完全に閉じた状態となって表面ゴムの加硫が進行する。

【0004】

ところが、この時点では内部ゴムは十分に加熱されておらず、その後、内部ゴムが加熱により膨張しても外部にゴムが流出できず、図5に示すように、割面から未加硫の内部ゴムが表面ゴムの被膜を突き破って表面に露出する、いわゆるバックラインディングと呼ばれる現象が発生する。

【0005】

バックラインディングが発生すると、ゴムロールの表面の一部がえぐり取られたり、また、えぐれが発生せずとも、ゴムロールの表面に外部ゴムと内部ゴムの界面が露出し、その部分からロールの劣化が進行するといった問題が生じていた。

【特許文献1】特開2000−283147号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記問題を解決する方法として、金型に仕込んだ未加硫ゴムを金型側および芯金側より同時に加熱することにより、未加硫ゴムを均一に加熱することも考えられる。しかしながら、単に金型側と芯金側とを同時に加熱しただけでは、内部に気泡が残留したり、十分に水分が抜けず、耐久性や強度等のゴム特性に問題があった。また、室温付近から金型及び芯金の加熱を開始すると、1回の圧縮成形に要する時間が長くなり生産効率が低下するといった問題もあった。

【0007】

そこで、本発明では、上記問題に鑑み、生産効率が低下することなく、金型内の未加硫ゴムを均一に加熱してバックラインディングの発生を防止することが可能なゴムロールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者らが鋭意検討したところ、前述のゴム特性の問題は、金型と芯金とでは熱容量が異なることから両者の昇温速度に相違が生じ、結果的に未加硫ゴムを均一に加硫することができなくなることが大きな原因の一つとなっており、特に未加硫ゴムの加硫が始まる温度(加硫温度)に到達する時間のずれがゴム特性に大きく影響を与えていることを見いだした。

【0009】

本発明は上記知見を基に完成されたものであり、その特徴とするところは、芯金とともに未加硫ゴムを金型に仕込み、未加硫ゴムを加圧下で芯金側及び金型側の両側から加熱して加硫させるゴムロールの製造方法であって、未加硫ゴムを加圧する前に、金型を予め加硫温度よりも低い温度で予熱することにある。

【0010】

上記構成によれば、熱容量の大きい金型を予め予熱することで、1回の成形時間が長くなるのを抑制しつつ、予熱した金型と予熱しない芯金とを同時に加熱することで、金型近傍の未加硫ゴム(表面ゴムという)と、芯金近傍の未加硫ゴム(内部ゴムという)とで加硫温度に到達するまでの時間をおおよそ揃えることが可能となる。

【0011】

これにより、未加硫ゴム全体として良好な流動性を確保することができ、バックラインディングの発生を防止することが可能であるとともに、内部残留気泡や水分を十分金型外に排出することが可能となる。また、表面ゴム及び内部ゴムの加硫処理が同時に終了するので、接着力やゴム特性が高度に安定した製品を得ることができる。予熱温度としては、未加硫ゴムの加硫が開始される加硫温度よりも10℃〜60℃低い温度であることが好ましい。

【0012】

金型および芯金の加熱方式としては、特に限定されず、例えば、金型にヒータを埋設したり、芯金を電気抵抗加熱することが可能であるが、金型側及び芯金側に同じ熱媒体を循環させて加熱する方式を採用すれば、熱源を一つにすることで設備を簡素化することができ、生産コストを抑制することが可能となる。ここで、熱媒体としては、水蒸気や空気などの気体媒体や、シリコーンオイルなどの液体媒体を挙げることができる。ただ、加熱能力や設備上の経済性を考慮すれば、金型及び芯金の温度コントロールが容易な液体媒体を使用するのが好ましい。

【0013】

具体的に、金型側と芯金側とに熱媒体を循環させて加熱するためには、芯金として中空のものを用い、該中空部に熱媒体を導入して加熱するとともに、金型外周面に熱媒体が流通可能なジャケットを形成し、このジャケット内と中空部との間で熱媒体を循環させることが可能である。

【0014】

未加硫ゴムを加圧するには、金型として分割型の金型を用い、この金型の間に未加硫ゴムを挟みこんで加圧すればよい。このとき、未加硫ゴムに対する加圧力としては、未加硫ゴムが加硫温度に達したときに、金型が閉じる圧力に設定するのが望ましい。

【0015】

すなわち、未加硫ゴムは、加硫が始まる直前が最も粘度が低くなる。したがって、未加硫ゴムがこの粘度になったときに金型の割面から押出されるように予め金型の加圧力を設定しておけばよい。このようにできるだけ金型の割面が閉じるタイミングを遅くすることで、バックラインディングの原因となる内圧の上昇を抑制することができる。

【0016】

上述のごとく、未加硫ゴムに対する加圧力を適正に調節するためには、バネ等の弾性体の圧縮力を利用するのが好ましい。

【0017】

本発明に係るゴムロールの製造方法は、バックラインディングが発生しやすい大口径又は肉厚のゴムロールに対して特に有効に用いることができる。ここで、大口径とは、ロール径がφ200mm以上のものを意味し、肉厚とはロール厚が20mm以上のものを意味する。なお、本発明でゴムロールとは、ソリッドタイヤを含む意味である。

【発明の効果】

【0018】

本発明では、芯金とともに未加硫ゴムを金型に仕込み、未加硫ゴムを加圧下で芯金側及び金型側の両側から加熱して加硫させる前に、金型を予め加硫温度よりも低い温度で予熱したため、生産効率が低下することなく、金型内の未加硫ゴムを均一に加熱してバックラインディングの発生を防止することができる。

【発明を実施するための最良の形態】

【0019】

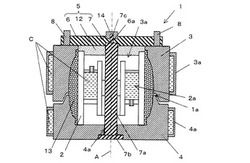

以下、本発明の実施形態を図面に基づいて説明する。図1は本発明に係るゴムロールの製造方法を実施するために用いる金型の概略断面図であり、金型を組み合せた直後の状態を示している。金型1は、全体形状が円筒状に形成されており、金型内部には金型の中心軸Aと同心状に金型円筒状の芯金2が収容可能とされている。金型1は、上下2分割型の金型であり、上型3及び下型4とから構成されている。芯金2を金型1に収容した状態で芯金2と、上型3及び下型4の内面との間には未加硫ゴム13が収容されるスペースが形成されている。

【0020】

金型1には、上型3と下型4とを組み合せた状態で芯金2の位置を固定する固定手段5と、固定手段5によって芯金2の位置を固定したまま、上型3によって未加硫ゴム13に圧力を加えるための加圧手段8とが設けられている。以下、固定手段5及び加圧手段8について説明する。

【0021】

固定手段5は、上型押え部材6と下型押え部材7と、スペーサー12とを備えている。下型押え部材7は、棒状の本体部7aと、本体部7aの一端に拡径形成された下型の押え部7bと、本体部7aの他端に連設された雄ネジ部7cとから構成されている。本体部7aは、上型3の上面中央及び下型4の下面中央にそれぞれ形成された開口3a及び4aに挿通可能とされている。

【0022】

上型3の開口3aは、芯金2の外径と同径に形成されている。そして、芯金2の上部には芯金2の外径と同径に形成されたスペーサー12が配されており、このスペーサー12により開口3aが塞がれる。スペーサー12の厚みは、上型3と下型4とを組み合せた状態で上型3の上面とスペーサー12の外面とが面一か、あるいはスペーサー12の外面の方がやや高くなるようにする。スペーサー12の中央には本体部7aが挿通可能な貫通孔が形成されている。

【0023】

上型押え部材6は、円盤状に形成されており、その径は上型3に形成された開口3aよりも大径とされている。上型押え部材6の中央には、下型押え部材7の雄ネジ部7cが挿通可能な貫通孔6aが形成されている。

【0024】

上記構成の固定手段5をセットするには、本体部7aを雄ネジ部7cを先頭にして下型の開口4aから上型の開口3aに挿通させる。ついで、本体部7aにスペーサー12を外装した後、雄ネジ部7cを上型押え部材6の貫通孔6aに挿入し、雄ネジ部7cの先端部からナット14を締めこんで上型押え部材6と下型押え部材7とを固定する。これにより、下型4及び芯金2は、上型押え部材6及びスペーサー12と押え部7bとで挟み込まれて固定される。

【0025】

加圧手段8は、図2に示すように、上型押え部材6に形成されたネジ穴6bに螺着される回転体9と、回転体9の底面に形成される凹部9aに勘合される加圧体10と、該加圧体10と回転体9との間に介在される弾性体11とを備えており、加圧体10は、回転体9の回転軸B方向に摺動自在とされている。なお、ネジ穴6bの位置は、芯金2よりも半径方向外方に形成されている。

【0026】

上記構成の加圧手段8において、上型3と下型4とを加圧するには、先ず、固定手段5をセットした状態で、回転体9を回転させて加圧体10が上型3に当接する位置まで下降させる。次に、加圧体10が上型3に当接した位置からさらに所定回数だけ回転体9を回転下降させることにより弾性体11が圧縮され、その圧縮力により加圧体10が上型3を下方に押圧する。

【0027】

これにより、スペーサー12に圧力をかけることなく、上型3にのみ圧力をかけることが可能となる。なお、加圧手段8は、金型1に加える加圧力に応じて設置する数を調整することが可能である。また、本実施形態では、小さなスペースで大きなバネ反力を得ることが可能であることから、弾性体11として皿ばねを交互に組み合せ(直列組み合せ)たものを使用しているが、これに限らず、コイルバネ等の適当な弾性体を用いることができる。

【0028】

上型3及び下型4の外周面には、金型を加熱するために熱媒体Cが流通可能とされたジャケット3a及び4aが形成されている。また、中空の芯金2の内部には、芯金2を加熱するための熱媒体Cの流通路2aが形成されている。熱媒体Cは、図示しないオイルバスに加熱した状態で貯蔵されており、流通路2a又はジャケット3a、4aのいずれか一方又は両方に切替え供給可能とされている。

【0029】

次に、上述の金型1を用いた本発明に係るゴムロールの製造方法について説明する。先ず、ジャケット3a及び4aにのみ熱媒体Cを流通させ、上型3及び下型4が未加硫ゴム13の加硫温度よりも10℃〜60℃低い温度になるように予熱しておく。

【0030】

そして、下型4の開口4aに本体部7aを挿通させ、そこに未加硫ゴム13が巻きつけられた芯金2を下型4に収容し、そこへ上型3を組み合わせることにより、芯金2及び未加硫ゴム13を金型1に仕込む。なお、中空の芯金2の内部の熱媒体Cの流通路2aは環状に形成されており、芯金2の中心部は本体部7aが挿通可能とされている。

【0031】

次いで、前述のごとく、金型1に固定手段5をセットし、加圧手段8により上型3を介して未加硫ゴム13に対して所定の圧力を加える。加圧開始とともに、ジャケット3a及び4aと、芯金2の流通路2aの両方に熱媒体Cを循環させて加熱する。このとき、熱媒体Cの温度は、加硫温度よりも10℃〜30℃程度高い温度に設定するのが好ましい。

【0032】

以上のように、金型1を予め予熱し、加圧開始とともに芯金2側と金型1側の両側から加熱することで表面ゴムと内部ゴムとで加硫温度に到達するまでの時間を揃えることが可能となる。

【0033】

未加硫ゴム13の表面ゴム及び内部ゴムの温度が加硫温度に近づくと、ゴム粘度が低下して徐々に金型1の割面1aから流出することにより上型3が下降し、表面ゴム及び内部ゴムが加硫温度に到達したときには、図3に示すように、上型3と下型4との間の割面1aの隙間はない状態となる。このあと、さらに未加硫ゴムを加熱することにより、加硫が進み、最終的には高度に加硫した芯金付きゴムロールを得ることができる。

【実施例】

【0034】

上記実施形態で説明したゴムロールの製造方法によりゴムロールを製造し、そのときの未加硫ゴムの温度変化及び製品の特性について調べた。製品サイズは、芯金外径(ゴム内径)がφ300mm、ゴム外径(金型内径)がφ380mm、ゴム厚さ40mm芯金長さ400mmとした。

【0035】

未加硫ゴムとしては天然ゴム(加硫温度130℃)を使用した。熱媒体としては、シリコーンオイルを使用し、金型の予熱温度は85℃で、加圧後にジャケット3a及び4aと流通路2aとを循環させるオイル温度は150℃とした。未加硫ゴムの温度チャートを図4に示す。

【0036】

図4より、金型は熱容量が大きいため、その昇温速度が遅くなっているのに対して、芯金は熱容量が小さいため、昇温速度が速くなっていることが判る。したがって、金型を85℃に予熱することで未加硫ゴムの表面ゴム及び内部ゴムが加硫温度に到達する時間をおおよそ揃えることが可能となる。また、割面1aの隙間は、加硫温度に到達する少し前にゼロとなり、これにより、精度のよい成形が可能となる。

【0037】

得られたゴムロールは、バックラインディングの発生はなく、全体に均一な加硫処理により高物性であった。具体的に、従来の熱盤プレス方式で成形したゴムロールと比較すると、本発明品の外径寸法精度がφ380±0.5と高精度であったのに対し、従来品ではφ380±1.5と変動が大きいことが確認された。

【図面の簡単な説明】

【0038】

【図1】本発明に用いる金型の組合わせ直後の状態を示す概略断面図

【図2】図1の一部拡大図

【図3】図1に示す金型の成形後の状態を示す斜視図

【図4】本発明に係るゴムロール製造方法による未加硫ゴムの昇温チャート図

【図5】従来のバックラインディングの発生を示す図

【符号の説明】

【0039】

1 金型

1a 割面

2 芯金

2a 流通路

3 上型

4 下型

5 固定手段

6 上型押え部材

6a 貫通孔

6b ネジ穴

7 下型押え部材

7a 本体部

7b 押え部

7c 雄ネジ部

8 加圧手段

9 回転体

9a 凹部

10 加圧体

11 バネ

12 スペーサー

13 未加硫ゴム

14 ナット

C 熱媒体

【技術分野】

【0001】

本発明は、芯金付ゴムロールの製造方法に関するものであり、特にスクイーズポンプ用のゴムローラやソリッドタイヤのように大型のゴムロールに好適なゴムロールの製造方法に関するものである。

【背景技術】

【0002】

一般的な小型の芯金付ゴムロールを製造する方法としては、特許文献1に示すように、芯金及び未加硫ゴムを二つ割金型に仕込み、金型を熱盤で加圧する方法が知られている。この方法では、未加硫ゴムは金型側からしか加熱されないため、ゴムロールのゴム厚が厚くなると、芯金近傍の内部ゴムよりも先に金型近傍の表面ゴムが加温されて流動化する。

【0003】

流動化した表面ゴムは、金型割面あるいはベントホールから流出し、それに伴って金型の隙間が小さくなる。最終的には金型が完全に閉じた状態となって表面ゴムの加硫が進行する。

【0004】

ところが、この時点では内部ゴムは十分に加熱されておらず、その後、内部ゴムが加熱により膨張しても外部にゴムが流出できず、図5に示すように、割面から未加硫の内部ゴムが表面ゴムの被膜を突き破って表面に露出する、いわゆるバックラインディングと呼ばれる現象が発生する。

【0005】

バックラインディングが発生すると、ゴムロールの表面の一部がえぐり取られたり、また、えぐれが発生せずとも、ゴムロールの表面に外部ゴムと内部ゴムの界面が露出し、その部分からロールの劣化が進行するといった問題が生じていた。

【特許文献1】特開2000−283147号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記問題を解決する方法として、金型に仕込んだ未加硫ゴムを金型側および芯金側より同時に加熱することにより、未加硫ゴムを均一に加熱することも考えられる。しかしながら、単に金型側と芯金側とを同時に加熱しただけでは、内部に気泡が残留したり、十分に水分が抜けず、耐久性や強度等のゴム特性に問題があった。また、室温付近から金型及び芯金の加熱を開始すると、1回の圧縮成形に要する時間が長くなり生産効率が低下するといった問題もあった。

【0007】

そこで、本発明では、上記問題に鑑み、生産効率が低下することなく、金型内の未加硫ゴムを均一に加熱してバックラインディングの発生を防止することが可能なゴムロールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者らが鋭意検討したところ、前述のゴム特性の問題は、金型と芯金とでは熱容量が異なることから両者の昇温速度に相違が生じ、結果的に未加硫ゴムを均一に加硫することができなくなることが大きな原因の一つとなっており、特に未加硫ゴムの加硫が始まる温度(加硫温度)に到達する時間のずれがゴム特性に大きく影響を与えていることを見いだした。

【0009】

本発明は上記知見を基に完成されたものであり、その特徴とするところは、芯金とともに未加硫ゴムを金型に仕込み、未加硫ゴムを加圧下で芯金側及び金型側の両側から加熱して加硫させるゴムロールの製造方法であって、未加硫ゴムを加圧する前に、金型を予め加硫温度よりも低い温度で予熱することにある。

【0010】

上記構成によれば、熱容量の大きい金型を予め予熱することで、1回の成形時間が長くなるのを抑制しつつ、予熱した金型と予熱しない芯金とを同時に加熱することで、金型近傍の未加硫ゴム(表面ゴムという)と、芯金近傍の未加硫ゴム(内部ゴムという)とで加硫温度に到達するまでの時間をおおよそ揃えることが可能となる。

【0011】

これにより、未加硫ゴム全体として良好な流動性を確保することができ、バックラインディングの発生を防止することが可能であるとともに、内部残留気泡や水分を十分金型外に排出することが可能となる。また、表面ゴム及び内部ゴムの加硫処理が同時に終了するので、接着力やゴム特性が高度に安定した製品を得ることができる。予熱温度としては、未加硫ゴムの加硫が開始される加硫温度よりも10℃〜60℃低い温度であることが好ましい。

【0012】

金型および芯金の加熱方式としては、特に限定されず、例えば、金型にヒータを埋設したり、芯金を電気抵抗加熱することが可能であるが、金型側及び芯金側に同じ熱媒体を循環させて加熱する方式を採用すれば、熱源を一つにすることで設備を簡素化することができ、生産コストを抑制することが可能となる。ここで、熱媒体としては、水蒸気や空気などの気体媒体や、シリコーンオイルなどの液体媒体を挙げることができる。ただ、加熱能力や設備上の経済性を考慮すれば、金型及び芯金の温度コントロールが容易な液体媒体を使用するのが好ましい。

【0013】

具体的に、金型側と芯金側とに熱媒体を循環させて加熱するためには、芯金として中空のものを用い、該中空部に熱媒体を導入して加熱するとともに、金型外周面に熱媒体が流通可能なジャケットを形成し、このジャケット内と中空部との間で熱媒体を循環させることが可能である。

【0014】

未加硫ゴムを加圧するには、金型として分割型の金型を用い、この金型の間に未加硫ゴムを挟みこんで加圧すればよい。このとき、未加硫ゴムに対する加圧力としては、未加硫ゴムが加硫温度に達したときに、金型が閉じる圧力に設定するのが望ましい。

【0015】

すなわち、未加硫ゴムは、加硫が始まる直前が最も粘度が低くなる。したがって、未加硫ゴムがこの粘度になったときに金型の割面から押出されるように予め金型の加圧力を設定しておけばよい。このようにできるだけ金型の割面が閉じるタイミングを遅くすることで、バックラインディングの原因となる内圧の上昇を抑制することができる。

【0016】

上述のごとく、未加硫ゴムに対する加圧力を適正に調節するためには、バネ等の弾性体の圧縮力を利用するのが好ましい。

【0017】

本発明に係るゴムロールの製造方法は、バックラインディングが発生しやすい大口径又は肉厚のゴムロールに対して特に有効に用いることができる。ここで、大口径とは、ロール径がφ200mm以上のものを意味し、肉厚とはロール厚が20mm以上のものを意味する。なお、本発明でゴムロールとは、ソリッドタイヤを含む意味である。

【発明の効果】

【0018】

本発明では、芯金とともに未加硫ゴムを金型に仕込み、未加硫ゴムを加圧下で芯金側及び金型側の両側から加熱して加硫させる前に、金型を予め加硫温度よりも低い温度で予熱したため、生産効率が低下することなく、金型内の未加硫ゴムを均一に加熱してバックラインディングの発生を防止することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態を図面に基づいて説明する。図1は本発明に係るゴムロールの製造方法を実施するために用いる金型の概略断面図であり、金型を組み合せた直後の状態を示している。金型1は、全体形状が円筒状に形成されており、金型内部には金型の中心軸Aと同心状に金型円筒状の芯金2が収容可能とされている。金型1は、上下2分割型の金型であり、上型3及び下型4とから構成されている。芯金2を金型1に収容した状態で芯金2と、上型3及び下型4の内面との間には未加硫ゴム13が収容されるスペースが形成されている。

【0020】

金型1には、上型3と下型4とを組み合せた状態で芯金2の位置を固定する固定手段5と、固定手段5によって芯金2の位置を固定したまま、上型3によって未加硫ゴム13に圧力を加えるための加圧手段8とが設けられている。以下、固定手段5及び加圧手段8について説明する。

【0021】

固定手段5は、上型押え部材6と下型押え部材7と、スペーサー12とを備えている。下型押え部材7は、棒状の本体部7aと、本体部7aの一端に拡径形成された下型の押え部7bと、本体部7aの他端に連設された雄ネジ部7cとから構成されている。本体部7aは、上型3の上面中央及び下型4の下面中央にそれぞれ形成された開口3a及び4aに挿通可能とされている。

【0022】

上型3の開口3aは、芯金2の外径と同径に形成されている。そして、芯金2の上部には芯金2の外径と同径に形成されたスペーサー12が配されており、このスペーサー12により開口3aが塞がれる。スペーサー12の厚みは、上型3と下型4とを組み合せた状態で上型3の上面とスペーサー12の外面とが面一か、あるいはスペーサー12の外面の方がやや高くなるようにする。スペーサー12の中央には本体部7aが挿通可能な貫通孔が形成されている。

【0023】

上型押え部材6は、円盤状に形成されており、その径は上型3に形成された開口3aよりも大径とされている。上型押え部材6の中央には、下型押え部材7の雄ネジ部7cが挿通可能な貫通孔6aが形成されている。

【0024】

上記構成の固定手段5をセットするには、本体部7aを雄ネジ部7cを先頭にして下型の開口4aから上型の開口3aに挿通させる。ついで、本体部7aにスペーサー12を外装した後、雄ネジ部7cを上型押え部材6の貫通孔6aに挿入し、雄ネジ部7cの先端部からナット14を締めこんで上型押え部材6と下型押え部材7とを固定する。これにより、下型4及び芯金2は、上型押え部材6及びスペーサー12と押え部7bとで挟み込まれて固定される。

【0025】

加圧手段8は、図2に示すように、上型押え部材6に形成されたネジ穴6bに螺着される回転体9と、回転体9の底面に形成される凹部9aに勘合される加圧体10と、該加圧体10と回転体9との間に介在される弾性体11とを備えており、加圧体10は、回転体9の回転軸B方向に摺動自在とされている。なお、ネジ穴6bの位置は、芯金2よりも半径方向外方に形成されている。

【0026】

上記構成の加圧手段8において、上型3と下型4とを加圧するには、先ず、固定手段5をセットした状態で、回転体9を回転させて加圧体10が上型3に当接する位置まで下降させる。次に、加圧体10が上型3に当接した位置からさらに所定回数だけ回転体9を回転下降させることにより弾性体11が圧縮され、その圧縮力により加圧体10が上型3を下方に押圧する。

【0027】

これにより、スペーサー12に圧力をかけることなく、上型3にのみ圧力をかけることが可能となる。なお、加圧手段8は、金型1に加える加圧力に応じて設置する数を調整することが可能である。また、本実施形態では、小さなスペースで大きなバネ反力を得ることが可能であることから、弾性体11として皿ばねを交互に組み合せ(直列組み合せ)たものを使用しているが、これに限らず、コイルバネ等の適当な弾性体を用いることができる。

【0028】

上型3及び下型4の外周面には、金型を加熱するために熱媒体Cが流通可能とされたジャケット3a及び4aが形成されている。また、中空の芯金2の内部には、芯金2を加熱するための熱媒体Cの流通路2aが形成されている。熱媒体Cは、図示しないオイルバスに加熱した状態で貯蔵されており、流通路2a又はジャケット3a、4aのいずれか一方又は両方に切替え供給可能とされている。

【0029】

次に、上述の金型1を用いた本発明に係るゴムロールの製造方法について説明する。先ず、ジャケット3a及び4aにのみ熱媒体Cを流通させ、上型3及び下型4が未加硫ゴム13の加硫温度よりも10℃〜60℃低い温度になるように予熱しておく。

【0030】

そして、下型4の開口4aに本体部7aを挿通させ、そこに未加硫ゴム13が巻きつけられた芯金2を下型4に収容し、そこへ上型3を組み合わせることにより、芯金2及び未加硫ゴム13を金型1に仕込む。なお、中空の芯金2の内部の熱媒体Cの流通路2aは環状に形成されており、芯金2の中心部は本体部7aが挿通可能とされている。

【0031】

次いで、前述のごとく、金型1に固定手段5をセットし、加圧手段8により上型3を介して未加硫ゴム13に対して所定の圧力を加える。加圧開始とともに、ジャケット3a及び4aと、芯金2の流通路2aの両方に熱媒体Cを循環させて加熱する。このとき、熱媒体Cの温度は、加硫温度よりも10℃〜30℃程度高い温度に設定するのが好ましい。

【0032】

以上のように、金型1を予め予熱し、加圧開始とともに芯金2側と金型1側の両側から加熱することで表面ゴムと内部ゴムとで加硫温度に到達するまでの時間を揃えることが可能となる。

【0033】

未加硫ゴム13の表面ゴム及び内部ゴムの温度が加硫温度に近づくと、ゴム粘度が低下して徐々に金型1の割面1aから流出することにより上型3が下降し、表面ゴム及び内部ゴムが加硫温度に到達したときには、図3に示すように、上型3と下型4との間の割面1aの隙間はない状態となる。このあと、さらに未加硫ゴムを加熱することにより、加硫が進み、最終的には高度に加硫した芯金付きゴムロールを得ることができる。

【実施例】

【0034】

上記実施形態で説明したゴムロールの製造方法によりゴムロールを製造し、そのときの未加硫ゴムの温度変化及び製品の特性について調べた。製品サイズは、芯金外径(ゴム内径)がφ300mm、ゴム外径(金型内径)がφ380mm、ゴム厚さ40mm芯金長さ400mmとした。

【0035】

未加硫ゴムとしては天然ゴム(加硫温度130℃)を使用した。熱媒体としては、シリコーンオイルを使用し、金型の予熱温度は85℃で、加圧後にジャケット3a及び4aと流通路2aとを循環させるオイル温度は150℃とした。未加硫ゴムの温度チャートを図4に示す。

【0036】

図4より、金型は熱容量が大きいため、その昇温速度が遅くなっているのに対して、芯金は熱容量が小さいため、昇温速度が速くなっていることが判る。したがって、金型を85℃に予熱することで未加硫ゴムの表面ゴム及び内部ゴムが加硫温度に到達する時間をおおよそ揃えることが可能となる。また、割面1aの隙間は、加硫温度に到達する少し前にゼロとなり、これにより、精度のよい成形が可能となる。

【0037】

得られたゴムロールは、バックラインディングの発生はなく、全体に均一な加硫処理により高物性であった。具体的に、従来の熱盤プレス方式で成形したゴムロールと比較すると、本発明品の外径寸法精度がφ380±0.5と高精度であったのに対し、従来品ではφ380±1.5と変動が大きいことが確認された。

【図面の簡単な説明】

【0038】

【図1】本発明に用いる金型の組合わせ直後の状態を示す概略断面図

【図2】図1の一部拡大図

【図3】図1に示す金型の成形後の状態を示す斜視図

【図4】本発明に係るゴムロール製造方法による未加硫ゴムの昇温チャート図

【図5】従来のバックラインディングの発生を示す図

【符号の説明】

【0039】

1 金型

1a 割面

2 芯金

2a 流通路

3 上型

4 下型

5 固定手段

6 上型押え部材

6a 貫通孔

6b ネジ穴

7 下型押え部材

7a 本体部

7b 押え部

7c 雄ネジ部

8 加圧手段

9 回転体

9a 凹部

10 加圧体

11 バネ

12 スペーサー

13 未加硫ゴム

14 ナット

C 熱媒体

【特許請求の範囲】

【請求項1】

芯金とともに未加硫ゴムを金型に仕込み、前記未加硫ゴムを加圧下で芯金側及び金型側の両側から加熱して加硫させるゴムロールの製造方法であって、前記未加硫ゴムを加圧する前に、前記金型を予め加硫温度よりも低い温度で予熱することを特徴とするゴムロールの製造方法。

【請求項2】

前記予熱温度が、前記加硫温度よりも10℃〜60℃低い温度であることを特徴とする請求項1記載のゴムロールの製造方法。

【請求項3】

前記芯金と金型とに熱媒体を循環させて加熱することを特徴とする請求項1又は2記載のゴムロールの製造方法。

【請求項4】

前記芯金が中空に形成され、該中空部に熱媒体を導入して芯金を加熱することを特徴とする請求項3記載のゴムロールの製造方法。

【請求項5】

前記金型が分割型の金型であり、該金型に前記未加硫ゴムを挟み込んで加圧するにあたり、前記未加硫ゴムに対する加圧力が、前記未加硫ゴムが加硫温度に達したときに、金型が閉じる圧力である請求項1〜4のいずれかに記載のゴムロールの製造方法。

【請求項1】

芯金とともに未加硫ゴムを金型に仕込み、前記未加硫ゴムを加圧下で芯金側及び金型側の両側から加熱して加硫させるゴムロールの製造方法であって、前記未加硫ゴムを加圧する前に、前記金型を予め加硫温度よりも低い温度で予熱することを特徴とするゴムロールの製造方法。

【請求項2】

前記予熱温度が、前記加硫温度よりも10℃〜60℃低い温度であることを特徴とする請求項1記載のゴムロールの製造方法。

【請求項3】

前記芯金と金型とに熱媒体を循環させて加熱することを特徴とする請求項1又は2記載のゴムロールの製造方法。

【請求項4】

前記芯金が中空に形成され、該中空部に熱媒体を導入して芯金を加熱することを特徴とする請求項3記載のゴムロールの製造方法。

【請求項5】

前記金型が分割型の金型であり、該金型に前記未加硫ゴムを挟み込んで加圧するにあたり、前記未加硫ゴムに対する加圧力が、前記未加硫ゴムが加硫温度に達したときに、金型が閉じる圧力である請求項1〜4のいずれかに記載のゴムロールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−118546(P2007−118546A)

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願番号】特願2005−317559(P2005−317559)

【出願日】平成17年10月31日(2005.10.31)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成19年5月17日(2007.5.17)

【国際特許分類】

【出願日】平成17年10月31日(2005.10.31)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]