ゴム・コード複合体および空気入りタイヤ

【課題】より軽量化することにより車両の低燃費化を図ることができると共に、低コストのゴム・コード複合体および空気入りタイヤを提供する。

【解決手段】外径d10〜15mm、肉厚t1〜3.5mmのスチール製丸パイプ1が、円環状に繋ぎ合わされて形成された1本のコードに、ゴム組成物がコーティングされているゴム・コード複合体。ビードに使用されるゴム・コード複合体。前記ゴム・コード複合体が用いられている空気入りタイヤ。

【解決手段】外径d10〜15mm、肉厚t1〜3.5mmのスチール製丸パイプ1が、円環状に繋ぎ合わされて形成された1本のコードに、ゴム組成物がコーティングされているゴム・コード複合体。ビードに使用されるゴム・コード複合体。前記ゴム・コード複合体が用いられている空気入りタイヤ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量化および低コスト化が図られたゴム・コード複合体および前記ゴム・コード複合体を用いた空気入りタイヤに関する。

【背景技術】

【0002】

空気入りタイヤ(以下、単に「タイヤ」ともいう)の製造に際しては、従来から、種々のゴム・コード複合体が用いられている。例えば、ホイールリムへの装着部分となるビード部には、ホイールリムとの嵌合を確実に行い、内部空気圧を保持することなどを目的として、1本の細径のスチールコード(ビードワイヤ)を幾重にも巻き回して形成されたビードコアに、ゴム組成物がコーティングされたビードが用いられている(例えば特許文献1、2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−205713号公報

【特許文献2】特開2003−312214号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このようにコードが幾重にも巻き回されているゴム・コード複合体は重量が重いためこのようなゴム・コード複合体が用いられた空気入りタイヤの重量も重くならざるを得ない。そして、重いタイヤが装着された車両は、燃費性の低下を招く。

【0005】

また、このようなゴム・コード複合体を用いた空気入りタイヤは、長期間の使用によりゴムとコードとの間の接着性が低下し、コードがゴムから剥離してくる恐れがある。ゴムから剥離したコードは、元の直線状態に戻ろうとするため、タイヤ表面に飛び出して、タイヤを損傷させる。このため、クマロン樹脂などをコード表面に塗布して、ゴムとコードとの間の接着性の低下を抑制することが従来から行われている。しかしながら、このような処理はコストの上昇を招く。

【0006】

そこで、本発明は、上記した従来技術の問題点に鑑み、より軽量化することにより車両の低燃費化を図ることができると共に、低コストのゴム・コード複合体および空気入りタイヤを提供することを課題とする。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、

外径10〜15mm、肉厚1〜3.5mmのスチール製丸パイプが、円環状に繋ぎ合わされて形成された1本のコードに、ゴム組成物がコーティングされていることを特徴とするゴム・コード複合体である。

【0008】

請求項2に記載の発明は、

ビードに使用されることを特徴とする請求項1に記載のゴム・コード複合体である。

【0009】

請求項3に記載の発明は、

請求項2に記載のゴム・コード複合体が用いられていることを特徴とする空気入りタイヤである。

【発明の効果】

【0010】

本発明によれば、ゴム・コード複合体を軽量化することができるため、車両の低燃費化を図ることができ、さらに、低コスト化を図ったゴム・コード複合体および空気入りタイヤを提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態に係るゴム・コード複合体の作製に用いられる丸パイプの端部の斜視図である。

【図2】本発明の一実施の形態に係るゴム・コード複合体の作製に用いられるコードの平面図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施の形態に基づき具体的に説明する。

【0013】

1.コード

はじめにコードについて説明する。

【0014】

本実施の形態においては、ゴム・コード複合体のコードとして、強度に優れるスチール製丸パイプの両端が溶接などにより接合されて、円環状に繋ぎ合わされたコードが用いられる。

【0015】

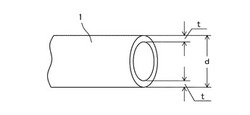

図1にこのような丸パイプの端部の斜視図を示し、図2に円環状に形成されたコードの平面図を示す。図1において、dは丸パイプ1の外径であり、tは肉厚である。また、図2において、Dはコード2の内径である。

【0016】

丸パイプ1は、スチールの材質は特に限定されないが、太さについては、細すぎると従来と同等の強力(破断強力)を保つことができない。強力、重量など主な特性を考慮すると、後述する実施例に示すように、外径dが10〜15mm、肉厚tが1〜3.5mmのスチール製丸パイプを用いることが好ましい。なお、コード2の内径Dはタイヤのサイズ等に応じて適宜設定される。

【0017】

このように、スチール製丸パイプを用いて円環状のコードを形成することにより、細径のスチールコードを幾重にも巻き回した従来のコードと同様の強度を有しながらも、より軽量化されたコードを得ることができる。

【0018】

2.ゴム・コード複合体

本実施の形態のゴム・コード複合体は、上記のコード2を1本用い、コード2の外周面にゴム組成物をコーティングすることにより作製される。

【0019】

このようなゴム・コード複合体は、コード2が軽量化されているため、ゴム・コード複合体も軽量化され、さらにはタイヤも軽量化される。また、タイヤが軽量化されることにより、車両の低燃費化を図ることができる。

【0020】

そして、丸パイプを繋ぎ合わせて形成された円環状のコードを用いて作製されたゴム・コード複合体は、長期間の使用によってコードとゴムの接着性が低下してコードとゴムが剥離したとしても、コードがタイヤ表面に飛び出す恐れがないため、従来のようなクマロン樹脂などを用いた処理が不要となる。この結果、コストの低減を図ることができる。

【実施例】

【0021】

1.ビードの作製

(1)ビードワイヤ(ビードコア)の作製

表1に示す外径および肉厚のスチール製丸パイプを用いて、内径1203.5mmの円環状に形成されたコードを作製し、実施例1〜4、および比較例2〜5のビードワイヤ(ビードコア)とした。

【0022】

なお、前記スチール製丸パイプの組成は以下の通りである。

C :0.65〜0.75wt%

Mn:0.30〜0.60wt%

S :0.03wt%以下

P :0.03wt%以下

Si:0.15〜0.35wt%

【0023】

一方、外径1.2mmで上記と同じ組成のスチールコードを19回巻き回して、従来タイプのビードワイヤ(ビードコア)を作製し、比較例1のビードワイヤとした。

【0024】

(2)ゴムのコーティング

各ビードワイヤに、以下に示す組成のゴム組成物をコーティング(厚さ:1mm)して、ゴム・コード複合体を作製し、各ビードとした。なお、単位はphrである。

NR : 65

SBR : 35

カーボン :140

酸化亜鉛 : 5

ステアリン酸: 4

酸化防止剤 : 1.3

レジン : 25

硫黄 : 5

加硫促進剤 : 0.9

【0025】

なお、ゴム組成物のコーティングに際して、比較例1、2のビードワイヤに対しては、予めコード表面にクマロン樹脂をコーティングした。

【0026】

2.空気入りタイヤの作製

作製した各ビードを用いて、195/65R15のPCRタイヤをそれぞれ5本作製した。

【0027】

3.評価

(1)評価項目

作製した各PCRタイヤについてタイヤ重量および転がり抵抗、ワイヤ飛び出し率を求めると共に、各ビードワイヤについて強力(破断強力)およびコスト(1m当たりの単価)を求めた。なお、ここで、転がり抵抗を評価しているのは、タイヤ軽量化が転がり抵抗に寄与するためである。

【0028】

(2)測定とその評価方法

(a)タイヤ重量

タイヤ重量を測定し、比較例1のタイヤ重量を100としたときの指数で評価した。指数が大きいほど、重いタイヤである。

【0029】

(b)転がり抵抗

転がり抵抗試験機を用い、タイヤを、リム:15×6JJ、内圧:230kPa、荷重:3.43kN、速度:80km/hで走行させたときの転がり抵抗を測定し、比較例1の転がり抵抗を100としたときの指数で評価した。指数が小さいほど、転がり抵抗が良好である。

【0030】

(c)ワイヤの飛び出し

PCRタイヤを、温度80℃、湿度98%の湿熱劣化条件で150時間処理し、ECE30規格に基づきH/S(高速耐久試験)を実施し、ワイヤが飛び出した本数を測定し、その割合(ワイヤ飛び出し率)を求めた。

【0031】

(d)強力

ビードワイヤを引っ張り試験機(INTESCO社製 2005型)で引っ張り、破断したときの強力を測定し、比較例1の強力を100としたときの指数で評価した。指数が大きいほど、強力が大きい。

【0032】

(e)コスト

ビードワイヤ1m当たりの単価を求め、比較例1の単価を100としたときの指数で評価した。指数が大きいほど、コストが高い。

【0033】

(3)評価結果

評価結果を、表1に併せて示す。

【0034】

【表1】

【0035】

表1より、実施例1〜実施例4の空気入りタイヤは、比較例1の空気入りタイヤに比べて、軽量であり、転がり抵抗が優れていることが分かる。このようなタイヤ重量の軽量化により、車両の低燃費化が期待できる。そして、ワイヤ飛び出し率が0であり、ワイヤの飛び出しが防止されていることが分かる。また、これらのビードワイヤは、従来と同等以上の強力を有していることが分かる。

【0036】

このような結果が得られたのは、適切な外径および肉厚の径のスチール製丸パイプが円環状に形成されたコードを用いてゴム・コード複合体を作製したためである。そして、実施例1〜実施例4においては、クマロン樹脂塗布を行わないため、低コストになっていることが分かる。

【0037】

そして、表1より、本発明において使用されるスチール製丸パイプとしては、実施例に示される外径10〜15mm、肉厚1〜3.5mmの丸パイプが好ましいことが分かる。

【0038】

即ち、上記範囲より外径および肉厚が小さい比較例2は、比較例1に比べて軽量であり、転がり抵抗、ワイヤ飛び出し率は優れているものの、強力が小さい。

【0039】

そして、上記範囲より外径および肉厚が大きい比較例3、および上記範囲より肉厚が大きい比較例4は、比較例1に比べて、強力、ワイヤ飛び出し率は優れているものの、重量が重く、転がり抵抗が劣っている。

【0040】

また、上記範囲より外径が大きく肉厚が小さい比較例5は、比較例1に比べて、ワイヤ飛び出し率は優れているものの、重量が重く、転がり抵抗、強力が劣っている。

【0041】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0042】

1 丸パイプ

2 コード

d 外径

D 内径

t 肉厚

【技術分野】

【0001】

本発明は、軽量化および低コスト化が図られたゴム・コード複合体および前記ゴム・コード複合体を用いた空気入りタイヤに関する。

【背景技術】

【0002】

空気入りタイヤ(以下、単に「タイヤ」ともいう)の製造に際しては、従来から、種々のゴム・コード複合体が用いられている。例えば、ホイールリムへの装着部分となるビード部には、ホイールリムとの嵌合を確実に行い、内部空気圧を保持することなどを目的として、1本の細径のスチールコード(ビードワイヤ)を幾重にも巻き回して形成されたビードコアに、ゴム組成物がコーティングされたビードが用いられている(例えば特許文献1、2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−205713号公報

【特許文献2】特開2003−312214号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このようにコードが幾重にも巻き回されているゴム・コード複合体は重量が重いためこのようなゴム・コード複合体が用いられた空気入りタイヤの重量も重くならざるを得ない。そして、重いタイヤが装着された車両は、燃費性の低下を招く。

【0005】

また、このようなゴム・コード複合体を用いた空気入りタイヤは、長期間の使用によりゴムとコードとの間の接着性が低下し、コードがゴムから剥離してくる恐れがある。ゴムから剥離したコードは、元の直線状態に戻ろうとするため、タイヤ表面に飛び出して、タイヤを損傷させる。このため、クマロン樹脂などをコード表面に塗布して、ゴムとコードとの間の接着性の低下を抑制することが従来から行われている。しかしながら、このような処理はコストの上昇を招く。

【0006】

そこで、本発明は、上記した従来技術の問題点に鑑み、より軽量化することにより車両の低燃費化を図ることができると共に、低コストのゴム・コード複合体および空気入りタイヤを提供することを課題とする。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、

外径10〜15mm、肉厚1〜3.5mmのスチール製丸パイプが、円環状に繋ぎ合わされて形成された1本のコードに、ゴム組成物がコーティングされていることを特徴とするゴム・コード複合体である。

【0008】

請求項2に記載の発明は、

ビードに使用されることを特徴とする請求項1に記載のゴム・コード複合体である。

【0009】

請求項3に記載の発明は、

請求項2に記載のゴム・コード複合体が用いられていることを特徴とする空気入りタイヤである。

【発明の効果】

【0010】

本発明によれば、ゴム・コード複合体を軽量化することができるため、車両の低燃費化を図ることができ、さらに、低コスト化を図ったゴム・コード複合体および空気入りタイヤを提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施の形態に係るゴム・コード複合体の作製に用いられる丸パイプの端部の斜視図である。

【図2】本発明の一実施の形態に係るゴム・コード複合体の作製に用いられるコードの平面図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施の形態に基づき具体的に説明する。

【0013】

1.コード

はじめにコードについて説明する。

【0014】

本実施の形態においては、ゴム・コード複合体のコードとして、強度に優れるスチール製丸パイプの両端が溶接などにより接合されて、円環状に繋ぎ合わされたコードが用いられる。

【0015】

図1にこのような丸パイプの端部の斜視図を示し、図2に円環状に形成されたコードの平面図を示す。図1において、dは丸パイプ1の外径であり、tは肉厚である。また、図2において、Dはコード2の内径である。

【0016】

丸パイプ1は、スチールの材質は特に限定されないが、太さについては、細すぎると従来と同等の強力(破断強力)を保つことができない。強力、重量など主な特性を考慮すると、後述する実施例に示すように、外径dが10〜15mm、肉厚tが1〜3.5mmのスチール製丸パイプを用いることが好ましい。なお、コード2の内径Dはタイヤのサイズ等に応じて適宜設定される。

【0017】

このように、スチール製丸パイプを用いて円環状のコードを形成することにより、細径のスチールコードを幾重にも巻き回した従来のコードと同様の強度を有しながらも、より軽量化されたコードを得ることができる。

【0018】

2.ゴム・コード複合体

本実施の形態のゴム・コード複合体は、上記のコード2を1本用い、コード2の外周面にゴム組成物をコーティングすることにより作製される。

【0019】

このようなゴム・コード複合体は、コード2が軽量化されているため、ゴム・コード複合体も軽量化され、さらにはタイヤも軽量化される。また、タイヤが軽量化されることにより、車両の低燃費化を図ることができる。

【0020】

そして、丸パイプを繋ぎ合わせて形成された円環状のコードを用いて作製されたゴム・コード複合体は、長期間の使用によってコードとゴムの接着性が低下してコードとゴムが剥離したとしても、コードがタイヤ表面に飛び出す恐れがないため、従来のようなクマロン樹脂などを用いた処理が不要となる。この結果、コストの低減を図ることができる。

【実施例】

【0021】

1.ビードの作製

(1)ビードワイヤ(ビードコア)の作製

表1に示す外径および肉厚のスチール製丸パイプを用いて、内径1203.5mmの円環状に形成されたコードを作製し、実施例1〜4、および比較例2〜5のビードワイヤ(ビードコア)とした。

【0022】

なお、前記スチール製丸パイプの組成は以下の通りである。

C :0.65〜0.75wt%

Mn:0.30〜0.60wt%

S :0.03wt%以下

P :0.03wt%以下

Si:0.15〜0.35wt%

【0023】

一方、外径1.2mmで上記と同じ組成のスチールコードを19回巻き回して、従来タイプのビードワイヤ(ビードコア)を作製し、比較例1のビードワイヤとした。

【0024】

(2)ゴムのコーティング

各ビードワイヤに、以下に示す組成のゴム組成物をコーティング(厚さ:1mm)して、ゴム・コード複合体を作製し、各ビードとした。なお、単位はphrである。

NR : 65

SBR : 35

カーボン :140

酸化亜鉛 : 5

ステアリン酸: 4

酸化防止剤 : 1.3

レジン : 25

硫黄 : 5

加硫促進剤 : 0.9

【0025】

なお、ゴム組成物のコーティングに際して、比較例1、2のビードワイヤに対しては、予めコード表面にクマロン樹脂をコーティングした。

【0026】

2.空気入りタイヤの作製

作製した各ビードを用いて、195/65R15のPCRタイヤをそれぞれ5本作製した。

【0027】

3.評価

(1)評価項目

作製した各PCRタイヤについてタイヤ重量および転がり抵抗、ワイヤ飛び出し率を求めると共に、各ビードワイヤについて強力(破断強力)およびコスト(1m当たりの単価)を求めた。なお、ここで、転がり抵抗を評価しているのは、タイヤ軽量化が転がり抵抗に寄与するためである。

【0028】

(2)測定とその評価方法

(a)タイヤ重量

タイヤ重量を測定し、比較例1のタイヤ重量を100としたときの指数で評価した。指数が大きいほど、重いタイヤである。

【0029】

(b)転がり抵抗

転がり抵抗試験機を用い、タイヤを、リム:15×6JJ、内圧:230kPa、荷重:3.43kN、速度:80km/hで走行させたときの転がり抵抗を測定し、比較例1の転がり抵抗を100としたときの指数で評価した。指数が小さいほど、転がり抵抗が良好である。

【0030】

(c)ワイヤの飛び出し

PCRタイヤを、温度80℃、湿度98%の湿熱劣化条件で150時間処理し、ECE30規格に基づきH/S(高速耐久試験)を実施し、ワイヤが飛び出した本数を測定し、その割合(ワイヤ飛び出し率)を求めた。

【0031】

(d)強力

ビードワイヤを引っ張り試験機(INTESCO社製 2005型)で引っ張り、破断したときの強力を測定し、比較例1の強力を100としたときの指数で評価した。指数が大きいほど、強力が大きい。

【0032】

(e)コスト

ビードワイヤ1m当たりの単価を求め、比較例1の単価を100としたときの指数で評価した。指数が大きいほど、コストが高い。

【0033】

(3)評価結果

評価結果を、表1に併せて示す。

【0034】

【表1】

【0035】

表1より、実施例1〜実施例4の空気入りタイヤは、比較例1の空気入りタイヤに比べて、軽量であり、転がり抵抗が優れていることが分かる。このようなタイヤ重量の軽量化により、車両の低燃費化が期待できる。そして、ワイヤ飛び出し率が0であり、ワイヤの飛び出しが防止されていることが分かる。また、これらのビードワイヤは、従来と同等以上の強力を有していることが分かる。

【0036】

このような結果が得られたのは、適切な外径および肉厚の径のスチール製丸パイプが円環状に形成されたコードを用いてゴム・コード複合体を作製したためである。そして、実施例1〜実施例4においては、クマロン樹脂塗布を行わないため、低コストになっていることが分かる。

【0037】

そして、表1より、本発明において使用されるスチール製丸パイプとしては、実施例に示される外径10〜15mm、肉厚1〜3.5mmの丸パイプが好ましいことが分かる。

【0038】

即ち、上記範囲より外径および肉厚が小さい比較例2は、比較例1に比べて軽量であり、転がり抵抗、ワイヤ飛び出し率は優れているものの、強力が小さい。

【0039】

そして、上記範囲より外径および肉厚が大きい比較例3、および上記範囲より肉厚が大きい比較例4は、比較例1に比べて、強力、ワイヤ飛び出し率は優れているものの、重量が重く、転がり抵抗が劣っている。

【0040】

また、上記範囲より外径が大きく肉厚が小さい比較例5は、比較例1に比べて、ワイヤ飛び出し率は優れているものの、重量が重く、転がり抵抗、強力が劣っている。

【0041】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0042】

1 丸パイプ

2 コード

d 外径

D 内径

t 肉厚

【特許請求の範囲】

【請求項1】

外径10〜15mm、肉厚1〜3.5mmのスチール製丸パイプが、円環状に繋ぎ合わされて形成された1本のコードに、ゴム組成物がコーティングされていることを特徴とするゴム・コード複合体。

【請求項2】

ビードに使用されることを特徴とする請求項1に記載のゴム・コード複合体。

【請求項3】

請求項2に記載のゴム・コード複合体が用いられていることを特徴とする空気入りタイヤ。

【請求項1】

外径10〜15mm、肉厚1〜3.5mmのスチール製丸パイプが、円環状に繋ぎ合わされて形成された1本のコードに、ゴム組成物がコーティングされていることを特徴とするゴム・コード複合体。

【請求項2】

ビードに使用されることを特徴とする請求項1に記載のゴム・コード複合体。

【請求項3】

請求項2に記載のゴム・コード複合体が用いられていることを特徴とする空気入りタイヤ。

【図1】

【図2】

【図2】

【公開番号】特開2013−96040(P2013−96040A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241962(P2011−241962)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]