ゴム変性スチレン系樹脂組成物、それを用いたスチレン系樹脂シート及び成形体

【課題】耐衝撃性と成形加工性とのバランスや曲げエネルギー等の強度に優れ、ゲルによる外観不良が無く、実用物性に優れたゴム変性スチレン系樹脂組成物とそれを用いたシート及び成形品を提供する。

【解決手段】マトリックス相を形成するスチレン系樹脂(A)及び該樹脂中に分散するゴム状重合体を含有するゴム変性スチレン系樹脂組成物であって、

該スチレン系樹脂(A)が

(1)GPC−MALLS法により求められる重量平均分子量が15万〜55万であり、

(2)GPC−MALLS法により求められる分子量を横軸、慣性半径を縦軸とした両対数グラフにおいて、分子量25万〜1000万の領域での傾きが0.35〜0.45である、

ことを特徴とするゴム変性スチレン系樹脂組成物。

【解決手段】マトリックス相を形成するスチレン系樹脂(A)及び該樹脂中に分散するゴム状重合体を含有するゴム変性スチレン系樹脂組成物であって、

該スチレン系樹脂(A)が

(1)GPC−MALLS法により求められる重量平均分子量が15万〜55万であり、

(2)GPC−MALLS法により求められる分子量を横軸、慣性半径を縦軸とした両対数グラフにおいて、分子量25万〜1000万の領域での傾きが0.35〜0.45である、

ことを特徴とするゴム変性スチレン系樹脂組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多分岐状ポリスチレンと線状ポリスチレンからなるスチレン系樹脂混合物で形成されるマトリックス相に、グラフト化されたゴム状重合体からなるゴム粒子が分散したゴム変性スチレン系樹脂組成物、及びそれを用いたシートとその成形体に関する。さらに詳しくは耐衝撃性と成形加工性とのバランスや曲げエネルギー等の強度に優れ、ゲルによる外観不良が無く、実用物性の良好なゴム変性スチレン系樹脂組成物とそのスチレン系樹脂組成物を用いたシート及びその成形体に関する。

【背景技術】

【0002】

ゴム変性ポリスチレンは耐衝撃性が高く、寸法安定性、成形加工性などに優れ、安価なことから、家電製品、工業部品、日用雑貨等きわめて広範な分野で成形材料として用いられている。最近、これらの分野において成形品が薄肉化、大型化の傾向があり、従来以上に耐衝撃性や曲げエネルギーといった実用強度と成形加工性とのバランス改良が要求されている。なお、曲げエネルギーとは曲げ試験時の最大荷重をその時の変位で積分したものであり、曲げエネルギーが高い成形体は静的外力を受けて塑性変形する際により大きなエネルギーに耐えうることを示す。

【0003】

一般に、ゴム変性ポリスチレンは、ゴム状重合体の存在下でスチレンをラジカル重合することにより得られる。得られたゴム変性ポリスチレンは線状ポリスチレンで構成されるマトリックス相にスチレン系単量体がグラフトしたゴム状重合体が分散相として粒子状に存在する形態となる。

【0004】

ゴム変性ポリスチレンの耐衝撃性と流動性とのバランスを改良するためには分岐構造を導入する手法が知られており、例えばアニオン重合において多官能化合物によりカップリング反応させることにより得た分岐状ポリスチレンをゴム変性ポリスチレンに配合した樹脂組成物が提案されている。しかしながら、アニオン重合を用いるため煩雑な制御が必要であり、工業生産には不適である。また、耐衝撃性を維持するためにゴム変性ポリスチレンに多量のゴム状重合体を配合する必要があるため、製造段階でゲル物が増加しやすいという問題がある。(例えば、特許文献1参照)

【0005】

また、複数のビニル基を有する多官能モノマーを100〜800ppm添加することにより多分岐構造を導入したゴム変性ポリスチレン系組成物が提案されている。しかしながら、該重合体は重合工程中でゲル化を起こしやすいため工業的に生産しにくく、結果として添加量が制限されその効果が不十分となり、曲げエネルギーもほとんど改善されない(例えば、特許文献2参照)。

【0006】

さらに、多官能重合開始剤の存在下でゴム状重合体とスチレン系単量体とを重合することにより得られる、分岐状ポリスチレンをマトリックス相に含有するゴム変性スチレン系樹脂組成物が提案されているが、多官能開始剤の分岐数が少ないため、曲げエネルギー等の実用強度と成形加工性とのバランスにおいて改善効果が不十分である。(例えば、特許文献3参照)。

【0007】

一方、特定構造を有する多分岐状マクロモノマーを添加することにより重合時のゲル化を抑制しつつ分岐構造を導入したスチレン系樹脂組成物が提案されているが、ゴム状重合体を用いていないため、耐衝撃性に劣るという問題がある。また、多分岐構造の導入による曲げエネルギーの向上も見られない(例えば、特許文献4参照)。

【0008】

【特許文献1】特開平8−169920号公報

【特許文献2】特開平7−165844号公報

【特許文献3】特開2001−187808号公報

【特許文献4】特開2003−292707号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、耐衝撃性と成形加工性とのバランスや曲げエネルギー等の強度に優れ、ゲルによる外観不良が無く、実用物性に優れたゴム変性スチレン系樹脂組成物とそれを用いたシート及び成形品を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記の課題を解決すべく鋭意研究を重ねた結果、

多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)からなるスチレン系樹脂(A)で形成されるマトリックス相に、グラフト化されたゴム状重合体からなるゴム粒子(B)が分散したゴム変性スチレン系樹脂組成物や、それを加工して得られるシート及び成形品が、耐衝撃性と成形加工性とのバランスや曲げエネルギー等の機械強度に優れ、ゲルによる外観不良が無く、実用物性が良好であることを見出し、本発明を完成するに至った。

【0011】

すなわち本発明は、マトリックス相を形成するスチレン系樹脂(A)及び該樹脂中に分散するゴム状重合体を含有するゴム変性スチレン系樹脂組成物であって、

該スチレン系樹脂(A)が

(1)GPC−MALLS法により求められる重量平均分子量が15万〜55万であり、

(2)GPC−MALLS法により求められる分子量を横軸、慣性半径を縦軸とした両対数グラフにおいて、分子量25万〜1000万の領域での傾きが0.35〜0.45である、

ことを特徴とするゴム変性スチレン系樹脂組成物を提供する。

【0012】

また、本発明は、本発明のゴム変性スチレン系樹脂組成物を用いたゴム変性スチレン系樹脂シートを提供する。

【0013】

また、本発明は、本発明のゴム変性スチレン系樹脂シートを成形してなるゴム変性スチレン系樹脂成形体を提供する。

【発明の効果】

【0014】

本発明のゴム変性スチレン樹脂組成物は、耐衝撃性と成形加工性とのバランスに優れ、ゲルによる外観不良が無く、曲げエネルギー等の機械強度に優れ、実用物性も良好であり、射出成形材料及び成形用シートとして有用である。

【発明を実施するための最良の形態】

【0015】

以下に本発明を詳細に説明する。

【0016】

(マトリックス樹脂相を構成するスチレン系樹脂(A))

(マクロモノマー)

本発明におけるマトリックス相を形成するスチレン系樹脂(A)は多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)との混合物であると推定される。多分岐状ポリスチレンを生成するのに用いられる多分岐状マクロモノマーとしては、複数の分岐を有し、且つその先端部に複数の重合性二重結合を有するものである。また、多分岐状マクロモノマーは、重量平均分子量(Mw)が、好ましくは1000〜30000、より好ましくは2000〜10000であり、また分子中のその重合性二重結合の含量が好ましくはマクロモノマー1g当たり1.0〜5.0mmol、より好ましくは1.5〜3.5mmolである。尚、本発明では、多分岐状マクロモノマーをスチレン系単量体に対して好ましくは50ppm〜1%、より好ましくは100ppm〜3000ppmの比率で用いるのが好適である。かかる比率であると、多分岐状ポリスチレンの生成が容易であり、ゲル化の抑止をすることが簡便である。

【0017】

スチレン系樹脂(A)に含まれる多分岐状ポリスチレン(a1)の分岐構造には、特に制限はないが、電子吸引基と該電子吸引基に結合する結合手以外の3つの結合手すべてが炭素原子に結合している飽和炭素原子とからなる分岐構造を含有するもの及びエーテル結合、エステル結合及びアミド結合から選ばれる結合を有する繰り返し構造単位を有する分岐構造を含有するものが好ましい。

【0018】

多分岐状ポリスチレン(a1)の分岐構造は、スチレン系単量体と共重合させる多分岐状マクロモノマーに由来するものである。本発明のゴム変性スチレン系樹脂組成物に含まれる多分岐状ポリスチレンの分岐構造の電子吸引基含有量は多分岐状ポリスチレン1g当たり2.5×10−4mmol〜5.0×10−1mmolが好ましく、更に好ましくは5.0×10−4mmol〜5.0×10−2mmolである。

【0019】

本発明において使用する多分岐状マクロモノマーには、多分岐鎖を有するモノマーであること以外には特に限定はないが、その好ましいものの一つとして1分子中に電子吸引基と該電子吸引基に結合する結合手以外の3つの結合手すべてが炭素原子に結合している飽和炭素原子とから成る分岐構造と、芳香環に直接結合した二重結合とを含有する多分岐状マクロモノマーが挙げられる。この多分岐状マクロモノマーは、AB2型モノマーから誘導されるハイパーブランチマクロモノマーである。

【0020】

このような分岐構造は、電子吸引基が結合した活性メチレン基の求核置換反応によって容易に得られる。電子吸引基としては、例えば、−CN、−NO2、−CONH2、−CON(R)2、−SO2CH3、−P(=O)(OR)2、などがあげられ、これらの電子吸引基が結合したメチレン基が芳香環またはカルボニル基に直接結合している場合は、メチレン基の活性はさらに高いものとなる。

【0021】

本発明に用いる多分岐状マクロモノマーとしては、例えば、下記の一般式(1)で表される繰り返し単位を有するものが好ましい。

一般式(1)

【0022】

【化1】

【0023】

[式中、Y1は−CN、−NO2、−CONH2、−CON(R)2、−SO2CH3、−P(=O)(OR)2(ここでRはアルキル基またはアリール基を表す)から成る群から選ばれる電子吸引基であり、Y2はアリーレン基、−O−CO−または−NH−CO−であり、Zは−(CH2)nO−、−(CH2CH2O)n−、−(CH2CH2CH2O)n−から成る群から選ばれる基であり、かつY2が−O−CO−または−NH−CO−である場合は、Zは−(CH2)n−、−(CH2)nAr−、−(CH2)nO−Ar−、−(CH2CH2O)n−Ar−、または−(CH2CH2CH2O)n−Ar−(ここでArはアリール基である)を表す。但し、nは1〜12の整数を表す。]

ここでY2は、

【0024】

【化2】

から成る群から選ばれるアリーレン基が好適である。なかでもY1は−CN、Y2はフェニレン基が好適である。Y2がフェニレン基である場合は、Zの結合位置はo−位、m−位又はp−位のいずれであってもよく特に制限されるものではないが、p−位が好ましい。またnは、スチレン系単量体への溶解性の点から2〜10が好ましい。

【0025】

上記分岐構造を有する多分岐状マクロモノマーは、塩基性化合物の存在下で、(1)1分子中に活性メチレン基と、活性メチレン基の求核置換反応における脱離基とを有するAB2型モノマーを求核置換反応させて得られる多分岐状の自己縮合型重縮合体を前駆体として、(2)該重縮合体中に残存する未反応の活性メチレン基またはメチン基を、1分子中に芳香環に直接結合した二重結合と活性メチレン基の求核置換反応における脱離基とを有する化合物とを求核置換反応させることによって得られる。

【0026】

ここで、活性メチレン基の求核置換反応における脱離基とは、いずれも飽和炭素原子に結合したハロゲン、−OS(=O)2R(Rはアルキル基またはアリール基を表す)などであり、具体的には、臭素、塩素、メチルスルホニルオキシ基、トシルオキシ基などが挙げられる。塩基性化合物としては、水酸化ナトリウム、水酸化カリウムなどの強アルカリが好適であり、反応に際しては水溶液として使用する。

【0027】

1分子中に活性メチレン基と活性メチレン基の求核置換反応における脱離基とを有するAB2型モノマーとしては、たとえばブロモエトキシ−フェニルアセトニトリル、クロロメチルベンジルオキシ−フェニルアセトニトリルなどのハロゲン化アルコキシ−フェニルアセトニトリル類、トシルオキシ−(エチレンオキシ)−フェニルアセトニトリル、トシルオキシ−ジ(エチレンオキシ)−フェニルアセトニトリルなどのトシルオキシ基を有するフェニルアセトニトリル類が挙げられる。

【0028】

1分子中に芳香環に直接結合した二重結合と、活性メチレン基の求核置換反応における脱離基とを有する代表的な化合物としては、たとえば、クロロメチルスチレン、ブロモメチルスチレンなどが挙げられる。

【0029】

上記(1)は前駆体としての重縮合体を合成する反応であり、(2)は前駆体に芳香環に直接結合した二重結合を導入して多分岐状マクロモノマーを合成する反応である。(1)と(2)は、それぞれの反応を逐次的に行うことができるが、同一の反応系で同時に行うこともできる。多分岐状マクロモノマーの分子量は、単量体と塩基性化合物との配合比を変えることによって制御することができる。

【0030】

本発明において使用する多分岐状マクロモノマーとして、好ましくはエステル結合、エーテル結合及びアミド結合からなる群から選ばれる少なくとも一つの結合を有する繰り返し構造単位を有する分岐構造と、分岐末端のエチレン性二重結合とを含有する多分岐状マクロモノマーを挙げることができる。

【0031】

エステル結合を有する繰り返し構造単位として有する多分岐状マクロモノマーは、分子鎖を形成するエステル結合のカルボニル基に隣接する炭素原子が飽和炭素原子であり、かつ該炭素原子上の水素原子がすべて置換されている分子鎖からなる多分岐ポリエステルポリオールに、ビニル基またはイソプロペニル基などのエチレン性二重結合を導入したものを好ましい態様として挙げることができる。多分岐ポリエステルポリオールにエチレン性二重結合を導入する場合、エステル化反応や付加反応によって行なうことができる。尚、上記多分岐ポリエステルポリオールとして、Perstorp社製「Boltorn H20、H30、H40」が市販されている。

【0032】

上記多分岐ポリエステルポリオールは、そのヒドロキシル基の一部にあらかじめエーテル結合やその他の結合によって置換基が導入されていてもよいし、また、そのヒドロキシル基の一部が酸化反応やその他の反応で変性されていてもよい。また、多分岐ポリエステルポリオールは、そのヒドロキシル基の一部が、あらかじめエステル化されていてもよい。

【0033】

かかる多分岐状マクロモノマーの代表的なものとしては、例えば水酸基を1個以上有する化合物に、カルボキシル基に隣接する炭素原子が飽和炭素原子であり、かつ該炭素原子上の水素原子がすべて置換され、且つ水酸基を2個以上有するモノカルボン酸を反応することにより多分岐状ポリマーとし、次いで該ポリマーの末端基である水酸基にアクリル酸やメタクリル酸などの不飽和酸、イソシアネート基含有アクリル系化合物などを反応させて得られるものが挙げられる。尚、エステル結合を有する繰り返し構造単位を有する多分岐状ポリマーについては、タマリア(Tamalia)氏等による「Angew.Chem.Int.Ed.Engl.29」p138〜177(1990)に記載されている。

【0034】

上記水酸基を1個以上有する化合物としては、a)脂肪族ジオール、脂環式ジオール、又は芳香族ジオール、b)トリオール、c)テトラオール、d)ソルビトール及びマンニトール等の糖アルコール、e)アンヒドロエンネア−ヘプチトール又はジペンタエリトリトール、f)α−メチルグリコシド等のα−アルキルグルコシド、g)エタノール、ヘキサノールなどの一官能性アルコール、h)分子量が多くとも8000であり、かつ、アルキレンオキシド或いはその誘導体と、上記a)〜g)のいずれかから選択されたアルコールの1種以上のヒドロキシル基とを反応させることにより生成された水酸基含有ポリマーなどを挙げることができる。

【0035】

脂肪族ジオール、脂環式ジオール及び芳香族ジオールとしては、1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ポリテトラヒドロフラン、ジメチロールプロパン、ネオペンチルプロパン、2−プロピル−2−エチル−1,3−プロパンジオール、1,2−プロパンジオール、1,3−ブタンジオール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、ポリプロピレングリコール;シクロヘキサンジメタノール、1,3−ジオキサン−5,5−ジメタノール;1,4−キシリレンジメタノール、1−フェニル−1,2−エタンジオールなどが挙げられる。トリオールとしては、トリメチロールプロパン、トリメチロールエタン、トリメチロールブタン、グリセロール、1,2,5−ヘキサントリオールなどが挙げられる。テトラオールとしては、ペンタエリスリトール、ジトリメチロールプロパン、ジグリセロール、ジトリメチロールエタンなどを挙げることができる。

芳香環に結合した水酸基を2個以上有する芳香族化合物としては、1,3,5−トリヒドロキシベンゼン、1,4−キシリレンジメタノール、1−フェニル−1,2−エタンジオールなどを挙げることができる。

【0036】

カルボキシル基に隣接する炭素原子が飽和炭素原子であり、かつ該炭素原子上の水素原子がすべて置換され、且つ水酸基を2個以上有するモノカルボン酸としては、ジメチロールプロピオン酸、α,α−ビス(ヒドロキシメチル)酪酸、α,α,α−トリス(ヒドロキシメチル)酢酸、α,α−ビス(ヒドロキシメチル)吉草酸、α,α−ビス(ヒドロキシメチル)プロピオン酸などがある。かかるモノカルボン酸を使用することにより、エステル分解反応が抑制され、多分岐ポリエステルポリオールを形成することができる。

また、かかる多分岐状ポリマーを製造する際に、触媒を使用するのが好ましく、かかる触媒としては、例えばジアルキルスズオキシド、ハロゲン化ジアルキルスズ、ジアルキルスズビスカルボキシレート、あるいはスタノキサンなどの有機錫化合物、テトラブチルチタネートなどのチタネート、ルイス酸、パラトルエンスルホン酸などの有機スルホン酸などが挙げられる。

【0037】

エーテル結合を繰り返し構造単位として有する多分岐状マクロモノマーは、例えば水酸基を1個以上有する化合物に水酸基を1個以上有する環状エーテル化合物を反応することにより多分岐状ポリマーとし、次いで該ポリマーの末端基である水酸基にアクリル酸やメタクリル酸などの不飽和酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレンなどのハロゲン化メチルスチレンを反応させて得られるものが挙げられる。また、多分岐状ポリマーの製法としては、Williamsonのエーテル合成法に基づいて、水酸基を1個以上有する化合物と、2個以上の水酸基とハロゲン原子、−OSO2OCH3又は−OSO2CH3を含有する化合物とを反応する方法も有用である。

【0038】

水酸基を1個以上有する化合物としては、前記するものが使用することができ、水酸基を1個以上有する環状エーテル化合物としては、3−エチル−3−(ヒドロキシメチル)オキセタン、2,3−エポキシ−1−プロパノール、2,3−エポキシ−1−ブタノール、3,4−エポキシ−1−ブタノールなどが挙げられる。Williamsonのエーテル合成法に於いて使用される水酸基を1個以上有する化合物としては、前記したものでよいが、芳香環に結合した水酸基を2個以上有する芳香族化合物が好ましい。かかる化合物の代表的なものとしては、1,3,5−トリヒドロキシベンゼン、1,4−キシリレンジメタノール、1−フェニル−1,2−エタンジオールなどが挙げられる。また、2個以上の水酸基とハロゲン原子、−OSO2OCH3又は−OSO2CH3を含有する化合物としては、5−(ブロモメチル)−1,3−ジヒドロキシベンゼン、2−エチル−2−(ブロモメチル)−1,3−プロパンジオール、2−メチル−2−(ブロモメチル)−1,3−プロパンジオール、2−(ブロモメチル)−2−(ヒドロキシメチル)−1,3−プロパンジオールなどが挙げられる。なお、上記多分岐状ポリマーを製造する際には、通常触媒を使用するのが好ましく、かかる触媒としては例えばBF3ジエチルエーテル、FSO3H、CLSO3H、HCLO4などを挙げることができる。

【0039】

また、アミド結合を有する繰り返し構造単位を有する多分岐状マクロモノマーとしては、例えば分子中に窒素原子を介してアミド結合を繰り返し構造に有するものがあり、Dentoritech社製のゼネレーション2.0(PAMAMデントリマー)が代表的なものである。

【0040】

多分岐状マクロモノマーに導入される、芳香環に直接結合した二重結合の数が多いほど、スチレン系単量体との共重合体である多分岐状ポリスチレンの分岐度が高くなる。本発明に用いる多分岐状マクロモノマーの分岐度(DB)は、下記の数式1により定義され、分岐度(DB)の範囲は0.3〜1.0が好ましい。

【0041】

DB=(D+T)/(D+T+L) (数式1)

(式中、Dはデンドリックユニットの数、Lは線状ユニットの数、Tは末端ユニットの数を表す)

【0042】

なお、上記D、LおよびTは、13C−NMRにより測定できる活性メチレン基及びその反応に由来する第2、第3、第4炭素原子数により求めることができ、Dは第4炭素原子数に、Lは第3炭素原子数に、Tは第2炭素原子数に相当する。

【0043】

本発明において使用する多分岐状マクロモノマーの重量平均分子量は、多分岐状ポリスチレンの分子量を1000万以下に制御するために、1000〜15000であることが好ましく、より好ましくは2000〜5000である。

【0044】

多分岐状マクロモノマーに導入される芳香環に直接結合した二重結合の含有量は、多分岐状マクロモノマー1g当たり0.1〜5.5mmolであることが好ましく、0.5〜3.5mmolがなお好ましい。0.1mmolより少ない場合は、高分子量の多分岐状ポリスチレンが得られにくく、5.5mmolを超える場合は、多分岐状ポリスチレンの分子量が過度に増大する。

【0045】

(重合方法)

前記多分岐状マクロモノマーとスチレン系単量体とをゴム状重合体の存在下で重合させることにより、多分岐状マクロモノマーとスチレン系単量体との共重合体である多分岐状ポリスチレン(a1)と、線状ポリスチレン(a2)からなるスチレン系樹脂(A)で形成されるマトリックス相に、グラフト化されたゴム粒子(B)が分散したゴム変性スチレン系樹脂組成物が得られる。

【0046】

重合反応には公知慣用のスチレン系単量体の重合方法を使用することができる。重合方式には特に限定はないが、塊状重合、懸濁重合、あるいは溶液重合が好ましい。中でも生産効率の点で特に連続塊状重合が好ましく、例えば一個以上の攪拌式反応器と可動部分の無い複数のミキシングエレメントが内部に固定されている管状反応器を組み込んだ連続塊状重合を行うことにより、分子量の均一性に優れたポリマーを得ることができる。重合開始剤を使用せずに熱重合させることもできるが、慣用のラジカル重合開始剤を使用するのが好ましい。また、重合に必要な懸濁剤や乳化剤などのような重合助剤は、通常のポリスチレンの製造に使用される慣用のものを使用できる。

【0047】

本発明においてゴム変性スチレン系樹脂組成物を製造するには、上述のようにゴム状重合体の存在下で多分岐状マクロモノマーとスチレン系単量体とを1段で重合させる方法の他に、予め別々に合成したゴム変性ポリスチレンと多分岐状ポリスチレンとを溶融混合して、多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)とのスチレン系樹脂(A)で形成されるマトリックス相に、グラフト化されたゴム粒子(B)が分散するスチレン系樹脂組成物を製造してもよい。

【0048】

(スチレン系単量体)

ここでマトリックス相を形成するスチレン系樹脂(A)を生成するのに用いられるスチレン系単量体としては、例えばスチレン、α−スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、エチルスチレン、イソブチルスチレン、t−ブチルスチレン、o−ブロムスチレン、m−ブロムスチレン、p−ブロムスチレン、o−クロロスチレン、m−クロロスチレン、p−クロロスチレン等が挙げられ、中でもスチレンが好ましい。

【0049】

(他の共重合可能なモノマー)

また、マトリックス相を形成するスチレン系樹脂(A)を生成する際に、本発明の効果を損なわない範囲でその他の共重合可能な単量体を用いてもよく、例えば(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸−n−ブチル、(メタ)アクリル酸−iso−ブチル等の(メタ)アクリル酸エステル類、(メタ)アクリロニトリル等のビニル−シアン化合物類、(メタ)アクリル酸、マレイン酸、フマル酸等の重合性不飽和脂肪酸、N−メチルマレイミド、N−エチルマレイミド、N−ブチルマレイミド、N−オクチルマレイミド、N−フェニルマレイミド等のマレイミド類、無水マレイン酸、無水イタコン酸等の不飽和カルボン酸無水物類、アリルアミン、(メタ)アクリル酸アミノエチル等のアクリルアミド系化合物が挙げられる。これら共重合可能な単量体の使用割合は特に制限されるものではない。

【0050】

(ゴム状重合体)

一方、マトリックス相に分散するゴム粒子(B)は、ゴム状重合体にスチレン系単量体がグラフト重合したグラフト共重合体である。ここでのゴム状重合体としては、特に制限されるものではないが、ポリブタジエン、ローシスポリブタジエン、ハイシスポリブタジエン等のジエン系単量体の単独重合体、あるいはスチレン系単量体とジエン系単量体とのランダム共重合体やブロック共重合体等が挙げられる。その中でも、特に耐衝撃性に優れる点でジエン系単量体の単独重合体を用いることが好ましい。また、これらのゴム状重合体は単独で用いても、2種以上を併用しても構わない。

【0051】

(マクロモノマー添加量)

スチレン系単量体に対する多分岐状マクロモノマーの配合率は、質量基準で50ppm〜1%が好ましく、100ppm〜2000ppmがより好ましい。多分岐状マクロモノマーの配合率が50ppmより少ない場合は、マトリックス相における多分岐状ポリスチレンの生成量が少なく成形加工性の改善が不十分となる。

【0052】

(有機溶剤)

重合反応での反応物の粘性を低下させるために、反応系に有機溶剤を添加してもよく、その有機溶剤は、トルエン、エチルベンゼン、キシレン、アセトニトリル、ベンゼン、クロロベンゼン、ジクロロベンゼン、アニソール、シアノベンゼン、ジメチルホルムアミド、N,N−ジメチルアセトアミド、メチルエチルケトン等が挙げられる。特に多分岐状マクロモノマーの添加量を多くしたい場合には、ゲル化を抑制する観点からも有機溶剤を使用することが好ましい。これにより、先に示した多分岐状マクロモノマーの添加量を飛躍的に増量させることができ、ゲル化が生じにくくなる。

【0053】

(重合開始剤)

重合反応で用いるラジカル重合開始剤としては、特に制限はなく、公知慣用の例えば、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、2,2−ビス(t−ブチルパーオキシ)ブタン、2,2−ビス(4,4−ジ−ブチルパーオキシシクロヘキシル)プロパン等のパーオキシケタール類、クメンハイドロパーオキサイド、t−ブチルハイドロパーオキサイド等のハイドロパーオキサイド類、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、ジ−t−ヘキシルパーオキサイド等のジアルキルパーオキサイド類、ベンゾイルパーオキサイド、ジシナモイルパーオキサイド等のジアシルパーオキサイド類、t−ブチルパーオキシベンゾエート、ジ−t−ブチルパーオキシイソフタレート、t−ブチルパーオキシイシプロピルモノカーボネート等のパーオキシエステル類、N,N’−アゾビスイソブチルニトリル、N,N’−アゾビス(シクロヘキサン−1−カルボニトリル)、N,N’−アゾビス(2−メチルブチロニトリル)、N,N’−アゾビス(2,4−ジメチルバレロニトリル)、N,N’−アゾビス[2−(ヒドロキシメチル)プロピオニトリル]等の有機過酸化物が挙げられ、これらの1種あるいは2種以上を組み合わせて使用することができる。

【0054】

(連鎖移動剤)

更にスチレン樹脂混合物の分子量が過度に大きくなりすぎないように連鎖移動剤を添加してもよい。連鎖移動剤としては、連鎖移動基を1つ有する単官能連鎖移動剤でも連鎖移動剤を複数有する多官能連鎖移動剤を使用できる。単官能連鎖移動剤としては、アルキルメルカプタン類、チオグリコール酸エステル類、2,4−ジフェニル−4−メチル−1−ペンテン等が挙げられる。多官能連鎖移動剤としては、エチレングリコール、ネオペンチルグリコール、トリメチロールプロパン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、ソルビトール等の多価アルコール水酸基をチオグリコール酸または3−メルカプトプロピオン酸でエステル化したものが挙げられる。

【0055】

(GPC−MALLS測定)

本発明におけるスチレン系樹脂(A)をGPC−MALLS(MALLS:多角度光散乱検出器)で分子量測定すると、線状ポリスチレン(a2)に由来するピークが低分子量側に、多分岐状ポリスチレン(a1)に由来するピークが高分子量側に現れ、両ピークの面積比から両ポリスチレンの組成比を決定することができる。また、GPC−MALLSでは、分子量と慣性半径の関係を求めることも可能である。

【0056】

(スチレン系樹脂(A)の分子量)

スチレン系樹脂(A)は、多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)とを含有してなる組成物であり、そのGPC−MALLSから求められる重量平均分子量は15万〜55万が好ましく、より好ましくは20万〜45万である。

【0057】

(線状ポリスチレンと多分岐状ポリスチレン各々の分子量)

本発明に用いるゴム変性スチレン樹脂組成物は、流動性に優れ、高い溶融張力を有し、高速引取時のシートの幅ぶれが抑制される点で、ゴム変性スチレン系樹脂組成物に含まれる線状ポリスチレン(a2)領域のGPC−MALLSによる重量平均分子量が15万〜35万であり、多分岐状ポリスチレン(a1)領域の分子量が100万〜1000万の範囲に分布することが好ましい。また、多分岐状ポリスチレン(a1)領域の分子量は200万〜500万の範囲に分布することがより好ましい。

【0058】

(GPC−MALLSの両対数グラフの傾き)

また、スチレン系樹脂(A)について、GPC−MALLSから求められる該樹脂の分子量を横軸、慣性半径を縦軸とした両対数グラフにおける分子量25万〜1000万の領域での傾きは、強度と成形加工性とを優れたバランスで発現させ、特に曲げエネルギーやシート加工時の面衝撃強度を向上させる点で、0.35〜0.45であることが最も好ましい。傾きが0.45よりも大きくなると、線状ポリスチレンにより近い物性となり、逆に0.35よりも小さくなると、ゲル化しやすくなるだけでなく、分子量増大によって流動性が低下し成形加工性が悪化するため好ましくない。

【0059】

(多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)との配合比)

スチレン系樹脂(A)中における多分岐状ポリスチレン(a1)の含有量を、最も高分子量側のトップピークから横軸に下ろした垂線と、ピーク強度曲線のベースラインと、トップピークよりも高分子量側部分のピーク強度曲線とで囲まれた部分の面積を2倍した面積(S1)として表し、スチレン系樹脂(A)中における線状ポリスチレン(a2)の含有量を、ピーク強度曲線のベースラインと、ピーク強度曲線とで囲まれた部分の面積から、前記面積(S1)を差し引いた面積(S2)として表した場合、多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)の面積比は、(S1)/(S2)=30/70〜70/30が好ましく、より好ましくは、40/60〜60/40である。

【0060】

(その他の使用可能な添加剤)

本発明においては、必要に応じて、物性バランスを悪化させない範囲で他の熱可塑性樹脂や熱可塑性エラストマーを添加できる。また、必要に応じて任意の添加剤を適宜配合できる。添加剤の種類は特に限定されないが、例えば、酸化防止剤、離型剤、紫外線吸収剤、着色剤、熱安定剤、可塑剤、染料、帯電防止剤等のスチレン系樹脂に添加できる一般的な各種添加剤を混在させても良い。具体的には、ミネラルオイル、ポリエステル系可塑剤、ヒンダードフェノール系やリン系酸化防止剤、エチレンビスステアリルアミド等の滑剤、高級脂肪酸やそのエステル誘導体、高級脂肪酸金属塩、シリコンオイル等が挙げられ、これらの2種以上を組み合わせて用いることもできる。

【0061】

(シート化方法)

これらのゴム変性スチレン系樹脂組成物を用いたスチレン系樹脂シートの製造方法は、特に制限されるものではなく、各種の方法が利用できる。樹脂は一部又は全部をあらかじめコンパウンド化した後、製膜しても良いし、予備混合後直接製膜しても良い。コンパウンド方法は、特に制限されるものではなく慣用の方法が利用でき、例えば、バンバリーミキサー、単軸スクリュー押出機、二軸スクリュー押出機、ニーダー、コニーダ等の一般的な混合機で溶融混練することができる。シートの製膜は、上記方法により均一に混合した後、押出機にて溶融後にTダイから押し出す方法や、カレンダー成形法、インフレーション押出成形法等が一般的である。中でも厚み精度が良く、コストパフォーマンスに優れたTダイ法が好ましい。

【0062】

これらのゴム変性スチレン系樹脂組成物を用いた製膜方法として、複数台の押出機を用い、各層をフィードブロックやマルチダイ等の内部で積層した後、Tダイからシート状に押し出す共押出法や、表面層をあらかじめ単独で製膜し、基材層を押出製膜する際にその表面層を熱ラミネートする方法等を用いることもできる。なお、該樹脂組成物は、これらの方法により得られる積層シートの表面層、基材層のいずれにも使用することが可能である。また、単層、あるいは積層シートに関わらず、シート表面にシリコーンや帯電防止剤などを塗布することにより表面特性を向上させることも可能である。

【0063】

(成形方法)

本発明のスチレン系樹脂シートは、シート状のままで使用できることはもちろん、公知の成形加工方法により二次加工を行い成形体とすることができる。成形方法やシート及び成形体の用途はこれに限定されるものではないが、例えば、真空成形、真空圧空成形、圧空成形、プレス成形、マッチモールド成形等の熱成形が挙げられる。

【実施例】

【0064】

以下に実施例を用いて本発明を更に具体的に説明する。本発明はもとより、これらの実施例の範囲に限定されるべきものではない。次に用いた測定方法について説明する。

【0065】

(多分岐状マクロモノマーのGPC測定条件)

多分岐状マクロモノマーのGPC測定を、高速液体クロマトグラフィー(東ソー株式会社製HLC−8220GPC)、RI検出器、TSK gel G6000H×1+G5000H×1+G4000H×1+G3000H×1+TSK guard column H×1、溶媒THF、流速1.0ml/分、温度40℃の条件にて行った。

【0066】

(マトリックス相の分離方法)

ゴム変性スチレン系樹脂組成物からマトリックス相を単離する方法としては、ゴム変性スチレン系樹脂組成物0.3gをメチルエチルケトン/メタノール混合溶媒(質量比10/1)30mlに溶解させ、遠心分離機にて14000rpmで20分間遠心分離する。分離後の上澄み液を600mlのメタノールに少量ずつ滴下し、マトリックス相を沈降させ、次いでガラスフィルターを用いて吸引ろ過しマトリックス相であるスチレン系樹脂(A)を分別する。これを60℃で一昼夜真空乾燥してGPC−MALLSの測定に供した。

【0067】

(GPC−MALLS測定)

本発明におけるスチレン系樹脂(A)のGPC−MALLS測定は、Shodex HPLC、検出器Wyatt Technology DAWN EOS、Shodex RI−101、カラムShodex KF−806L×2、溶媒THF、流量1.0ml/minの条件にて行った。また、GPC−MALLSの測定の解析は、Wyatt社の解析ソフトASTRAにより行い、分子量、重量平均分子量、多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)の面積比等を求めた。

【0068】

(NMR測定法)

核磁気共鳴分光法(1H−NMR)により多分岐状マクロモノマーのエチレン性二重結合の量を求め、試料質量当たりのモル数で示した。また13C−NMRにより、活性メチレン基及びその反応に由来する第2、第3、第4炭素原子数を求めることにより、多分岐状マクロモノマーの分岐度を求めた。

【0069】

(ゴム粒子径)

ゴム変性スチレン系樹脂組成物のゴム粒子径は、分散媒としてジメチルホルムアミドを用い、堀場製作所製散乱式粒度分布測定装置LA−910にて組成物中の体積基準のメジアン径を測定し、ゴム粒子径とした。

【0070】

(メルトマスフローレイト測定法)

メルトマスフローレイトはJIS K7210に準拠して測定した。なお測定条件は、温度200℃、荷重49Nである。

【0071】

(引張試験)

引張降伏強度は、JIS K7161及びK7162に準拠して東洋精機製作所製ストログラフを用い測定した。測定条件は、チャック間距離115mm、標準間距離50mm、試験速度50mm/minである。

【0072】

(曲げ試験)

曲げ強度及び曲げエネルギーはJIS K7171に準拠して東洋精機製ベンドグラフを用い測定した。測定条件は、支点間距離63mm、試験速度2mm/minである。

【0073】

(シート化)

得られたスチレン系樹脂組成物は、Tダイを有する押出機にてシリンダー温度210℃、ロール温度60℃で厚み0.5mmのシートに製膜した。

【0074】

(デュポン衝撃強度)

得られたシートの面衝撃強度を評価するため、東洋精機製作所製デュポン衝撃試験機を用い、重錘200g、撃芯半径6.3mm、受台半径6.3mmの条件で厚さ0.5mmのシート試験片の50%破壊エネルギーを算出し、デュポン衝撃強度とした。

【0075】

(シート成形方法)

得られたシートから真空成形機を用いカップ容器を成形した。成形条件はテーブル温度370℃、加熱時間14〜24秒。

【0076】

(シート外観評価方法)

該組成物シートの外観については、15cm×15cmのシート3枚について0.1mm以上のゲルの個数を測定し、1m2当たりに換算して500個未満を○、500個以上1000個未満を△、1000個以上を×とした。

【0077】

(シート成形性評価方法)

該組成物シートの成形加工性を評価するために、加熱時間を変えてシートの真空成形を実施し、金型の形状が成形容器に正確に転写されているかどうか、すなわち型再現性を観察した。成形性については、良好な型再現性が得られる最低加熱時間と最高加熱時間の幅が10秒以上なら○、8秒以上10秒未満なら△、8秒未満であれば×とした。

【0078】

(参考例1)多分岐状マクロモノマー(Mm−1)の合成

撹拌装置、滴下ロート、温度計、窒素導入装置およびバブラーを備えた1000mlのナス型フラスコに、4−ブロモジ(エチレンオキシ)フェニルアセトニトリル35gを窒素雰囲気下にて800mlジメチルスルフォキシド(DMSO)に溶解した。水浴にて内温を30℃とした後、44mlの50%水酸化ナトリウム水溶液を3分間かけて滴下した。30℃に保持したまま2時間撹拌し多分岐状マクロモノマーの前駆体を得た。更に該反応物に50.0gの4−クロロメチルスチレンを滴下し2時間撹拌することにより、多分岐状マクロモノマー溶液を得た。

【0079】

得られた溶液を濾過して固形分を除き、この濾液を225mlの5mol/L塩酸水溶液を含むメタノール5L中に投入し多分岐状マクロモノマーを沈殿させた。沈殿した多分岐状マクロモノマーを吸引ろ過し、蒸留水、メタノールの順で3回繰り返し洗浄した。得られた多分岐状マクロモノマーを24時間減圧下で乾燥し、多分岐状マクロモノマー(Mm−1)20gを得た。

【0080】

得られた多分岐状マクロモノマー(Mm−1)をGPCにより測定した結果、重量平均分子量(Mw)は6000であった。また1H−NMRの測定結果から、芳香環に直接結合した二重結合導入量は2.70mmol/gであることが確認された。分岐度は0.45であった。

【0081】

(参考例2)多分岐状マクロモノマー(Mm−2)の合成

<多分岐ポリエーテルポリオールの合成>

攪拌機、温度計、滴下ロート及びコンデンサーを備えた2Lフラスコに、室温下、エトキシ化ペンタエリスリトール(5モル−エチレンオキシド付加ペンタエリスリトール)50.5g、BF3ジエチルエーテル溶液(50パーセント)1gを加え、110℃に加熱した。これに3―エチルー3―(ヒドロキシメチル)オキセタン450gを、反応による発熱を制御しつつ、25分間でゆっくり加えた。発熱が収まったところで、反応混合物をさらに120℃で3時間撹拌し、その後、室温に冷却した。得られた多分岐ポリエーテルポリオールの重量平均分子量は3000、水酸基価は530であった。

【0082】

<メタアクリロイル基及びアセチル基を有する多分岐ポリエーテルの合成>

攪拌機、温度計、コンデンサーを備えたディーンスタークデカンター及び気体導入管を備えた反応器に、前述の<多分岐ポリエーテルポリオールの合成>で得られた多分岐ポリエーテルポリオール50g、メタアクリル酸13.8g、トルエン150g、ヒドロキノン0.06g、パラトルエンスルホン酸1gを加え、混合溶液中に3ml/分の速度で7%酸素含有窒素を吹き込みながら、常圧下で撹拌し、加熱した。デカンターへの留出液量が1時間あたり30gになるように加熱量を調節し、脱水量が2.9gに到達するまで加熱を続けた。

【0083】

反応終了後、一度冷却し、無水酢酸36g、スルファミン酸5.7gを加え、60℃で10時間撹拌した。その後、残っている酢酸及びヒドロキノンを除去する為に5%水酸化ナトリウム水溶液50gで4回洗浄し、さらに1%硫酸水溶液50gで1回、水50gで2回洗浄した。得られた有機層にメトキノン0.02gを加え、減圧下、7%酸素を導入しながら溶媒を留去し、イソプロペニル基およびアセチル基を有する多分岐ポリエーテル60gを得た。得られた多分岐ポリエーテルの重量平均分子量は3900であり、多分岐ポリエーテルポリオールへのイソプロペニル基およびアセチル基導入率は、それぞれ30%および62%であった。

【0084】

(参考例3)多分岐状マクロモノマー(Mm−3)の合成

<メタクリロイル基及びアセチル基を有する多分岐ポリエステルポリオールの合成>

7%酸素導入管、温度計、コンデンサーを備えたディーンスタークデカンター、および攪拌機を備えた反応容器に、「Boltorn H20」10g、ジブチル錫オキシド1.25g、官能基(B)としてイソプロペニル基を有するメチルメタクリレート100g、およびヒドロキノン0.05gを加え、混合溶液中に3ml/分の速度で7%酸素を吹き込みながら、撹拌下に加熱した。デカンターへの留出液量が1時間あたり15〜20gになるように加熱量を調節し、1時間ごとにデカンター内の留出液を取り出し、これに相当する量のメチルメタクリレートを加えながら4時間反応させた。

反応終了後、メチルメタクリレートを減圧下で留去し、残っているヒドロキシル基をキャッピングするために無水酢酸10g、スルファミン酸2gを加えて室温下、10時間撹拌した。濾過でスルファミン酸を除去し、減圧下で無水酢酸および酢酸を留去した後に、残留物を酢酸エチル70gに溶解し、ヒドロキノンを除去する為に5%水酸化ナトリウム水溶液20gで4回洗浄した。さらに7%硫酸水溶液20gで2回、水20gで2回洗浄した。得られた有機層にメトキノン0.0045gを加え、減圧下、7%酸素を導入しながら溶媒を留去し、イソプロペニル基およびアセチル基を有する多分岐ポリエステル11gを得た。得られた多分岐ポリエステルの重量平均分子量は3000、数平均分子量は2100であり、多分岐ポリエステルポリオールへのイソプロペニル基およびアセチル基導入率は、それぞれ55%および36%であった。

【0085】

(実施例1)

スチレン100部、ポリブタジエンとして旭化成ケミカルズ製「アサプレン700A」8部、参考例1の多分岐状マクロモノマー(Mm−1)をスチレンに対し300ppm、及びエチルベンゼン8部からなる混合溶液を調整し、更に、スチレン100部に対し連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンを500ppm、重合開始剤として単官能の有機過酸化物であるとしてt−ブチルパーオキシベンゾエートを150ppm及びミネラルオイル1.5部を加え、図1に示す装置を用いて下記条件で連続的に塊状重合させた。

【0086】

混合溶液の供給量:12L/hr

攪拌式反応器(2)の反応温度:135℃

循環重合ライン(I)の反応温度:135℃

非循環重合ライン(II)の反応温度:140〜160℃

還流比:R=F1/F2=6

ただし、F1は循環重合ライン内を還流する混合溶液の流量を、F2は非循環重合ラインへ流出する混合溶液の流量を示す。

【0087】

重合させて得られた混合溶液を熱交換器で220℃まで加熱し、50mmHgの減圧下で揮発性成分を除去した後、ペレット化して本発明のゴム変性スチレン系樹脂組成物(A−1)を得た。

【0088】

得られたゴム変性スチレン系樹脂組成物(A−1)を用いて、射出成形によりJIS1号試験片を作成し各種物性を測定した。また、Tダイを有する単層押出機を用いて製膜し厚さ0.5mmのシートを得た。得られたシートの各種物性を測定し、さらにこのシートを用いてカップ金型による真空成形を実施し、その成形性を評価した。

【0089】

(実施例2)

実施例1における多分岐状マクロモノマー(Mm−1)の代わりに、多分岐状マクロモノマー(Mm−2)を用い、スチレンに対する添加量を500ppmにした以外は、実施例1と同様にしてゴム変性スチレン系樹脂組成物(A−2)を得た。得られたスチレン系樹脂組成物(A−2)は実施例1と同様にして射出成形、単層押出機による製膜、真空成形を行い、各種物性、成形性を測定評価した。

【0090】

(実施例3)

実施例1における多分岐状マクロモノマー(Mm−1)の代わりに、多分岐状マクロモノマー(Mm−3)を用い、スチレンに対する添加量を300ppmにした以外は、実施例1と同様にしてゴム変性スチレン系樹脂組成物(A−3)を得た。得られたスチレン系樹脂組成物(A−3)は実施例1と同様にして射出成形、単層押出機による製膜、真空成形を行い、各種物性、成形性を測定評価した。

【0091】

得られたスチレン系樹脂組成物(A−3)からマトリックス相を分離してGPC−MALLSを測定した。分離する方法は前記の(マトリックス相の分離方法)で記載した方法である。そのクロマトグラフを図2に示した。横軸が測定開始時からの流した溶媒量(リテンションタイム)、縦軸がピーク強度であり、溶媒流量が少ない成分ピークほど高い分子量を有する。図中の実線(ピーク強度曲線)は測定により得られたピーク強度を示す線である。高分子量部分(多分岐状ポリスチレン(a1)領域部分)(P2)と低分子量部分(線状ポリスチレン(a2)領域部分)(P1)の面積比については、

(1)最も高分子量側のトップピークから横軸に下ろした垂線と、ピーク強度曲線のベースラインと、トップピークよりも高分子量側部分のピーク強度曲線とで囲まれた部分の面積を2倍した面積(S1)と、

(2)ピーク強度曲線のベースラインと、ピーク強度曲線とで囲まれた部分の面積から、前記面積(S1)を差し引いた面積(S2)

との比率(S1)/(S2)として求めた。

【0092】

他の実施例及び比較例も同様の方法で、多分岐状ポリスチレン(a1)領域と線状ポリスチレン(a2)領域の面積比(S1)/(S2)を求め、表1に記載した。

【0093】

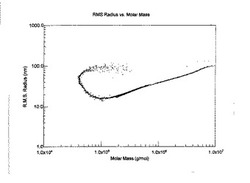

得られたスチレン系樹脂混合物(A−3)のGPC−MALLSから求められる分子量と慣性半径の両対数グラフを図3に示した。

【0094】

(比較例1)

スチレン100部、ポリブタジエンとして旭化成ケミカルズ製「アサプレン700A」8部、及びエチルベンゼン8部からなる混合溶液を調製し、更に、スチレン100部に対して連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンを500ppm、重合開始剤として単官能の有機過酸化物であるt−ブチルパーオキシベンゾエートを150ppm及びミネラルオイル1.5部を加え、図1に示す装置を用いて下記条件で連続的に塊状重合させた。さらに実施例1と同様にして射出成形品を作製し各種物性を評価した。また、同じく実施例1と同様にしてシートを作製し、シート物性を測定後、真空成形し成形性について評価した。

【0095】

(比較例2)

多官能性モノマーであるジビニルベンゼンを400ppm追加添加した以外は、比較例1と同様にしてスチレン系樹脂組成物を得た。さらに実施例1と同様にして射出成形品を作製し各種物性を評価した。また、同じく実施例1と同様にしてシートを作製し、シート物性を測定後、真空成形し成形性について評価した。

【0096】

(比較例3)

重合開始剤として4官能の有機過酸化物である2,2−ビス(4,4−t−ブチルペルオキシシクロヘキシル)プロパンをスチレンに対し0.025部加えた以外は、比較例1と同様にしてスチレン系樹脂組成物を得た。さらに実施例1と同様にして射出成形品を作製し各種物性を評価した。また、同じく実施例1と同様にしてシートを作製し、シート物性を測定後、真空成形し成形性について評価した。

【0097】

実施例1〜3及び比較例1〜3について評価結果を表1にまとめた。

【0098】

【表1】

【0099】

表1より、本発明のスチレン系樹脂組成物は、耐衝撃性と成形加工性とのバランスや曲げエネルギー等の強度に優れ、ゲルによる外観不良が無く、実用物性に優れていることは明らかである。

【図面の簡単な説明】

【0100】

【図1】静的ミキシングエレメントを有する管状反応器を組み込んだ連続重合ラインの1例を示す工程図である。

【図2】実施例3で得られたゴム変性スチレン系樹脂組成物(A−3)より分離した、スチレン系樹脂混合物(マトリックス相)のGPC−MALLSのクロマトグラフである。

【図3】GPC−MALLSから求められた、スチレン系樹脂混合物(A−3)より分離したスチレン系樹脂混合物(マトリックス相)の分子量と慣性半径の両対数グラフである。

【符号の説明】

【0101】

(1):プラジャーポンプ

(2):撹拌式反応器

(3):ギヤポンプ

(4):静的ミキシングエレメントを有する管状反応器

(5):静的ミキシングエレメントを有する管状反応器

(6):静的ミキシングエレメントを有する管状反応器

(7):ギヤポンプ

(8):静的ミキシングエレメントを有する管状反応器

(9):静的ミキシングエレメントを有する管状反応器

(10):静的ミキシングエレメントを有する管状反応器

(11):ギヤポンプ

(I):循環重合ライン

(II):非循環重合ライン

【技術分野】

【0001】

本発明は、多分岐状ポリスチレンと線状ポリスチレンからなるスチレン系樹脂混合物で形成されるマトリックス相に、グラフト化されたゴム状重合体からなるゴム粒子が分散したゴム変性スチレン系樹脂組成物、及びそれを用いたシートとその成形体に関する。さらに詳しくは耐衝撃性と成形加工性とのバランスや曲げエネルギー等の強度に優れ、ゲルによる外観不良が無く、実用物性の良好なゴム変性スチレン系樹脂組成物とそのスチレン系樹脂組成物を用いたシート及びその成形体に関する。

【背景技術】

【0002】

ゴム変性ポリスチレンは耐衝撃性が高く、寸法安定性、成形加工性などに優れ、安価なことから、家電製品、工業部品、日用雑貨等きわめて広範な分野で成形材料として用いられている。最近、これらの分野において成形品が薄肉化、大型化の傾向があり、従来以上に耐衝撃性や曲げエネルギーといった実用強度と成形加工性とのバランス改良が要求されている。なお、曲げエネルギーとは曲げ試験時の最大荷重をその時の変位で積分したものであり、曲げエネルギーが高い成形体は静的外力を受けて塑性変形する際により大きなエネルギーに耐えうることを示す。

【0003】

一般に、ゴム変性ポリスチレンは、ゴム状重合体の存在下でスチレンをラジカル重合することにより得られる。得られたゴム変性ポリスチレンは線状ポリスチレンで構成されるマトリックス相にスチレン系単量体がグラフトしたゴム状重合体が分散相として粒子状に存在する形態となる。

【0004】

ゴム変性ポリスチレンの耐衝撃性と流動性とのバランスを改良するためには分岐構造を導入する手法が知られており、例えばアニオン重合において多官能化合物によりカップリング反応させることにより得た分岐状ポリスチレンをゴム変性ポリスチレンに配合した樹脂組成物が提案されている。しかしながら、アニオン重合を用いるため煩雑な制御が必要であり、工業生産には不適である。また、耐衝撃性を維持するためにゴム変性ポリスチレンに多量のゴム状重合体を配合する必要があるため、製造段階でゲル物が増加しやすいという問題がある。(例えば、特許文献1参照)

【0005】

また、複数のビニル基を有する多官能モノマーを100〜800ppm添加することにより多分岐構造を導入したゴム変性ポリスチレン系組成物が提案されている。しかしながら、該重合体は重合工程中でゲル化を起こしやすいため工業的に生産しにくく、結果として添加量が制限されその効果が不十分となり、曲げエネルギーもほとんど改善されない(例えば、特許文献2参照)。

【0006】

さらに、多官能重合開始剤の存在下でゴム状重合体とスチレン系単量体とを重合することにより得られる、分岐状ポリスチレンをマトリックス相に含有するゴム変性スチレン系樹脂組成物が提案されているが、多官能開始剤の分岐数が少ないため、曲げエネルギー等の実用強度と成形加工性とのバランスにおいて改善効果が不十分である。(例えば、特許文献3参照)。

【0007】

一方、特定構造を有する多分岐状マクロモノマーを添加することにより重合時のゲル化を抑制しつつ分岐構造を導入したスチレン系樹脂組成物が提案されているが、ゴム状重合体を用いていないため、耐衝撃性に劣るという問題がある。また、多分岐構造の導入による曲げエネルギーの向上も見られない(例えば、特許文献4参照)。

【0008】

【特許文献1】特開平8−169920号公報

【特許文献2】特開平7−165844号公報

【特許文献3】特開2001−187808号公報

【特許文献4】特開2003−292707号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする課題は、耐衝撃性と成形加工性とのバランスや曲げエネルギー等の強度に優れ、ゲルによる外観不良が無く、実用物性に優れたゴム変性スチレン系樹脂組成物とそれを用いたシート及び成形品を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記の課題を解決すべく鋭意研究を重ねた結果、

多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)からなるスチレン系樹脂(A)で形成されるマトリックス相に、グラフト化されたゴム状重合体からなるゴム粒子(B)が分散したゴム変性スチレン系樹脂組成物や、それを加工して得られるシート及び成形品が、耐衝撃性と成形加工性とのバランスや曲げエネルギー等の機械強度に優れ、ゲルによる外観不良が無く、実用物性が良好であることを見出し、本発明を完成するに至った。

【0011】

すなわち本発明は、マトリックス相を形成するスチレン系樹脂(A)及び該樹脂中に分散するゴム状重合体を含有するゴム変性スチレン系樹脂組成物であって、

該スチレン系樹脂(A)が

(1)GPC−MALLS法により求められる重量平均分子量が15万〜55万であり、

(2)GPC−MALLS法により求められる分子量を横軸、慣性半径を縦軸とした両対数グラフにおいて、分子量25万〜1000万の領域での傾きが0.35〜0.45である、

ことを特徴とするゴム変性スチレン系樹脂組成物を提供する。

【0012】

また、本発明は、本発明のゴム変性スチレン系樹脂組成物を用いたゴム変性スチレン系樹脂シートを提供する。

【0013】

また、本発明は、本発明のゴム変性スチレン系樹脂シートを成形してなるゴム変性スチレン系樹脂成形体を提供する。

【発明の効果】

【0014】

本発明のゴム変性スチレン樹脂組成物は、耐衝撃性と成形加工性とのバランスに優れ、ゲルによる外観不良が無く、曲げエネルギー等の機械強度に優れ、実用物性も良好であり、射出成形材料及び成形用シートとして有用である。

【発明を実施するための最良の形態】

【0015】

以下に本発明を詳細に説明する。

【0016】

(マトリックス樹脂相を構成するスチレン系樹脂(A))

(マクロモノマー)

本発明におけるマトリックス相を形成するスチレン系樹脂(A)は多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)との混合物であると推定される。多分岐状ポリスチレンを生成するのに用いられる多分岐状マクロモノマーとしては、複数の分岐を有し、且つその先端部に複数の重合性二重結合を有するものである。また、多分岐状マクロモノマーは、重量平均分子量(Mw)が、好ましくは1000〜30000、より好ましくは2000〜10000であり、また分子中のその重合性二重結合の含量が好ましくはマクロモノマー1g当たり1.0〜5.0mmol、より好ましくは1.5〜3.5mmolである。尚、本発明では、多分岐状マクロモノマーをスチレン系単量体に対して好ましくは50ppm〜1%、より好ましくは100ppm〜3000ppmの比率で用いるのが好適である。かかる比率であると、多分岐状ポリスチレンの生成が容易であり、ゲル化の抑止をすることが簡便である。

【0017】

スチレン系樹脂(A)に含まれる多分岐状ポリスチレン(a1)の分岐構造には、特に制限はないが、電子吸引基と該電子吸引基に結合する結合手以外の3つの結合手すべてが炭素原子に結合している飽和炭素原子とからなる分岐構造を含有するもの及びエーテル結合、エステル結合及びアミド結合から選ばれる結合を有する繰り返し構造単位を有する分岐構造を含有するものが好ましい。

【0018】

多分岐状ポリスチレン(a1)の分岐構造は、スチレン系単量体と共重合させる多分岐状マクロモノマーに由来するものである。本発明のゴム変性スチレン系樹脂組成物に含まれる多分岐状ポリスチレンの分岐構造の電子吸引基含有量は多分岐状ポリスチレン1g当たり2.5×10−4mmol〜5.0×10−1mmolが好ましく、更に好ましくは5.0×10−4mmol〜5.0×10−2mmolである。

【0019】

本発明において使用する多分岐状マクロモノマーには、多分岐鎖を有するモノマーであること以外には特に限定はないが、その好ましいものの一つとして1分子中に電子吸引基と該電子吸引基に結合する結合手以外の3つの結合手すべてが炭素原子に結合している飽和炭素原子とから成る分岐構造と、芳香環に直接結合した二重結合とを含有する多分岐状マクロモノマーが挙げられる。この多分岐状マクロモノマーは、AB2型モノマーから誘導されるハイパーブランチマクロモノマーである。

【0020】

このような分岐構造は、電子吸引基が結合した活性メチレン基の求核置換反応によって容易に得られる。電子吸引基としては、例えば、−CN、−NO2、−CONH2、−CON(R)2、−SO2CH3、−P(=O)(OR)2、などがあげられ、これらの電子吸引基が結合したメチレン基が芳香環またはカルボニル基に直接結合している場合は、メチレン基の活性はさらに高いものとなる。

【0021】

本発明に用いる多分岐状マクロモノマーとしては、例えば、下記の一般式(1)で表される繰り返し単位を有するものが好ましい。

一般式(1)

【0022】

【化1】

【0023】

[式中、Y1は−CN、−NO2、−CONH2、−CON(R)2、−SO2CH3、−P(=O)(OR)2(ここでRはアルキル基またはアリール基を表す)から成る群から選ばれる電子吸引基であり、Y2はアリーレン基、−O−CO−または−NH−CO−であり、Zは−(CH2)nO−、−(CH2CH2O)n−、−(CH2CH2CH2O)n−から成る群から選ばれる基であり、かつY2が−O−CO−または−NH−CO−である場合は、Zは−(CH2)n−、−(CH2)nAr−、−(CH2)nO−Ar−、−(CH2CH2O)n−Ar−、または−(CH2CH2CH2O)n−Ar−(ここでArはアリール基である)を表す。但し、nは1〜12の整数を表す。]

ここでY2は、

【0024】

【化2】

から成る群から選ばれるアリーレン基が好適である。なかでもY1は−CN、Y2はフェニレン基が好適である。Y2がフェニレン基である場合は、Zの結合位置はo−位、m−位又はp−位のいずれであってもよく特に制限されるものではないが、p−位が好ましい。またnは、スチレン系単量体への溶解性の点から2〜10が好ましい。

【0025】

上記分岐構造を有する多分岐状マクロモノマーは、塩基性化合物の存在下で、(1)1分子中に活性メチレン基と、活性メチレン基の求核置換反応における脱離基とを有するAB2型モノマーを求核置換反応させて得られる多分岐状の自己縮合型重縮合体を前駆体として、(2)該重縮合体中に残存する未反応の活性メチレン基またはメチン基を、1分子中に芳香環に直接結合した二重結合と活性メチレン基の求核置換反応における脱離基とを有する化合物とを求核置換反応させることによって得られる。

【0026】

ここで、活性メチレン基の求核置換反応における脱離基とは、いずれも飽和炭素原子に結合したハロゲン、−OS(=O)2R(Rはアルキル基またはアリール基を表す)などであり、具体的には、臭素、塩素、メチルスルホニルオキシ基、トシルオキシ基などが挙げられる。塩基性化合物としては、水酸化ナトリウム、水酸化カリウムなどの強アルカリが好適であり、反応に際しては水溶液として使用する。

【0027】

1分子中に活性メチレン基と活性メチレン基の求核置換反応における脱離基とを有するAB2型モノマーとしては、たとえばブロモエトキシ−フェニルアセトニトリル、クロロメチルベンジルオキシ−フェニルアセトニトリルなどのハロゲン化アルコキシ−フェニルアセトニトリル類、トシルオキシ−(エチレンオキシ)−フェニルアセトニトリル、トシルオキシ−ジ(エチレンオキシ)−フェニルアセトニトリルなどのトシルオキシ基を有するフェニルアセトニトリル類が挙げられる。

【0028】

1分子中に芳香環に直接結合した二重結合と、活性メチレン基の求核置換反応における脱離基とを有する代表的な化合物としては、たとえば、クロロメチルスチレン、ブロモメチルスチレンなどが挙げられる。

【0029】

上記(1)は前駆体としての重縮合体を合成する反応であり、(2)は前駆体に芳香環に直接結合した二重結合を導入して多分岐状マクロモノマーを合成する反応である。(1)と(2)は、それぞれの反応を逐次的に行うことができるが、同一の反応系で同時に行うこともできる。多分岐状マクロモノマーの分子量は、単量体と塩基性化合物との配合比を変えることによって制御することができる。

【0030】

本発明において使用する多分岐状マクロモノマーとして、好ましくはエステル結合、エーテル結合及びアミド結合からなる群から選ばれる少なくとも一つの結合を有する繰り返し構造単位を有する分岐構造と、分岐末端のエチレン性二重結合とを含有する多分岐状マクロモノマーを挙げることができる。

【0031】

エステル結合を有する繰り返し構造単位として有する多分岐状マクロモノマーは、分子鎖を形成するエステル結合のカルボニル基に隣接する炭素原子が飽和炭素原子であり、かつ該炭素原子上の水素原子がすべて置換されている分子鎖からなる多分岐ポリエステルポリオールに、ビニル基またはイソプロペニル基などのエチレン性二重結合を導入したものを好ましい態様として挙げることができる。多分岐ポリエステルポリオールにエチレン性二重結合を導入する場合、エステル化反応や付加反応によって行なうことができる。尚、上記多分岐ポリエステルポリオールとして、Perstorp社製「Boltorn H20、H30、H40」が市販されている。

【0032】

上記多分岐ポリエステルポリオールは、そのヒドロキシル基の一部にあらかじめエーテル結合やその他の結合によって置換基が導入されていてもよいし、また、そのヒドロキシル基の一部が酸化反応やその他の反応で変性されていてもよい。また、多分岐ポリエステルポリオールは、そのヒドロキシル基の一部が、あらかじめエステル化されていてもよい。

【0033】

かかる多分岐状マクロモノマーの代表的なものとしては、例えば水酸基を1個以上有する化合物に、カルボキシル基に隣接する炭素原子が飽和炭素原子であり、かつ該炭素原子上の水素原子がすべて置換され、且つ水酸基を2個以上有するモノカルボン酸を反応することにより多分岐状ポリマーとし、次いで該ポリマーの末端基である水酸基にアクリル酸やメタクリル酸などの不飽和酸、イソシアネート基含有アクリル系化合物などを反応させて得られるものが挙げられる。尚、エステル結合を有する繰り返し構造単位を有する多分岐状ポリマーについては、タマリア(Tamalia)氏等による「Angew.Chem.Int.Ed.Engl.29」p138〜177(1990)に記載されている。

【0034】

上記水酸基を1個以上有する化合物としては、a)脂肪族ジオール、脂環式ジオール、又は芳香族ジオール、b)トリオール、c)テトラオール、d)ソルビトール及びマンニトール等の糖アルコール、e)アンヒドロエンネア−ヘプチトール又はジペンタエリトリトール、f)α−メチルグリコシド等のα−アルキルグルコシド、g)エタノール、ヘキサノールなどの一官能性アルコール、h)分子量が多くとも8000であり、かつ、アルキレンオキシド或いはその誘導体と、上記a)〜g)のいずれかから選択されたアルコールの1種以上のヒドロキシル基とを反応させることにより生成された水酸基含有ポリマーなどを挙げることができる。

【0035】

脂肪族ジオール、脂環式ジオール及び芳香族ジオールとしては、1,2−エタンジオール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ポリテトラヒドロフラン、ジメチロールプロパン、ネオペンチルプロパン、2−プロピル−2−エチル−1,3−プロパンジオール、1,2−プロパンジオール、1,3−ブタンジオール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ジプロピレングリコール、トリプロピレングリコール、ポリプロピレングリコール;シクロヘキサンジメタノール、1,3−ジオキサン−5,5−ジメタノール;1,4−キシリレンジメタノール、1−フェニル−1,2−エタンジオールなどが挙げられる。トリオールとしては、トリメチロールプロパン、トリメチロールエタン、トリメチロールブタン、グリセロール、1,2,5−ヘキサントリオールなどが挙げられる。テトラオールとしては、ペンタエリスリトール、ジトリメチロールプロパン、ジグリセロール、ジトリメチロールエタンなどを挙げることができる。

芳香環に結合した水酸基を2個以上有する芳香族化合物としては、1,3,5−トリヒドロキシベンゼン、1,4−キシリレンジメタノール、1−フェニル−1,2−エタンジオールなどを挙げることができる。

【0036】

カルボキシル基に隣接する炭素原子が飽和炭素原子であり、かつ該炭素原子上の水素原子がすべて置換され、且つ水酸基を2個以上有するモノカルボン酸としては、ジメチロールプロピオン酸、α,α−ビス(ヒドロキシメチル)酪酸、α,α,α−トリス(ヒドロキシメチル)酢酸、α,α−ビス(ヒドロキシメチル)吉草酸、α,α−ビス(ヒドロキシメチル)プロピオン酸などがある。かかるモノカルボン酸を使用することにより、エステル分解反応が抑制され、多分岐ポリエステルポリオールを形成することができる。

また、かかる多分岐状ポリマーを製造する際に、触媒を使用するのが好ましく、かかる触媒としては、例えばジアルキルスズオキシド、ハロゲン化ジアルキルスズ、ジアルキルスズビスカルボキシレート、あるいはスタノキサンなどの有機錫化合物、テトラブチルチタネートなどのチタネート、ルイス酸、パラトルエンスルホン酸などの有機スルホン酸などが挙げられる。

【0037】

エーテル結合を繰り返し構造単位として有する多分岐状マクロモノマーは、例えば水酸基を1個以上有する化合物に水酸基を1個以上有する環状エーテル化合物を反応することにより多分岐状ポリマーとし、次いで該ポリマーの末端基である水酸基にアクリル酸やメタクリル酸などの不飽和酸、イソシアネート基含有アクリル系化合物、4−クロロメチルスチレンなどのハロゲン化メチルスチレンを反応させて得られるものが挙げられる。また、多分岐状ポリマーの製法としては、Williamsonのエーテル合成法に基づいて、水酸基を1個以上有する化合物と、2個以上の水酸基とハロゲン原子、−OSO2OCH3又は−OSO2CH3を含有する化合物とを反応する方法も有用である。

【0038】

水酸基を1個以上有する化合物としては、前記するものが使用することができ、水酸基を1個以上有する環状エーテル化合物としては、3−エチル−3−(ヒドロキシメチル)オキセタン、2,3−エポキシ−1−プロパノール、2,3−エポキシ−1−ブタノール、3,4−エポキシ−1−ブタノールなどが挙げられる。Williamsonのエーテル合成法に於いて使用される水酸基を1個以上有する化合物としては、前記したものでよいが、芳香環に結合した水酸基を2個以上有する芳香族化合物が好ましい。かかる化合物の代表的なものとしては、1,3,5−トリヒドロキシベンゼン、1,4−キシリレンジメタノール、1−フェニル−1,2−エタンジオールなどが挙げられる。また、2個以上の水酸基とハロゲン原子、−OSO2OCH3又は−OSO2CH3を含有する化合物としては、5−(ブロモメチル)−1,3−ジヒドロキシベンゼン、2−エチル−2−(ブロモメチル)−1,3−プロパンジオール、2−メチル−2−(ブロモメチル)−1,3−プロパンジオール、2−(ブロモメチル)−2−(ヒドロキシメチル)−1,3−プロパンジオールなどが挙げられる。なお、上記多分岐状ポリマーを製造する際には、通常触媒を使用するのが好ましく、かかる触媒としては例えばBF3ジエチルエーテル、FSO3H、CLSO3H、HCLO4などを挙げることができる。

【0039】

また、アミド結合を有する繰り返し構造単位を有する多分岐状マクロモノマーとしては、例えば分子中に窒素原子を介してアミド結合を繰り返し構造に有するものがあり、Dentoritech社製のゼネレーション2.0(PAMAMデントリマー)が代表的なものである。

【0040】

多分岐状マクロモノマーに導入される、芳香環に直接結合した二重結合の数が多いほど、スチレン系単量体との共重合体である多分岐状ポリスチレンの分岐度が高くなる。本発明に用いる多分岐状マクロモノマーの分岐度(DB)は、下記の数式1により定義され、分岐度(DB)の範囲は0.3〜1.0が好ましい。

【0041】

DB=(D+T)/(D+T+L) (数式1)

(式中、Dはデンドリックユニットの数、Lは線状ユニットの数、Tは末端ユニットの数を表す)

【0042】

なお、上記D、LおよびTは、13C−NMRにより測定できる活性メチレン基及びその反応に由来する第2、第3、第4炭素原子数により求めることができ、Dは第4炭素原子数に、Lは第3炭素原子数に、Tは第2炭素原子数に相当する。

【0043】

本発明において使用する多分岐状マクロモノマーの重量平均分子量は、多分岐状ポリスチレンの分子量を1000万以下に制御するために、1000〜15000であることが好ましく、より好ましくは2000〜5000である。

【0044】

多分岐状マクロモノマーに導入される芳香環に直接結合した二重結合の含有量は、多分岐状マクロモノマー1g当たり0.1〜5.5mmolであることが好ましく、0.5〜3.5mmolがなお好ましい。0.1mmolより少ない場合は、高分子量の多分岐状ポリスチレンが得られにくく、5.5mmolを超える場合は、多分岐状ポリスチレンの分子量が過度に増大する。

【0045】

(重合方法)

前記多分岐状マクロモノマーとスチレン系単量体とをゴム状重合体の存在下で重合させることにより、多分岐状マクロモノマーとスチレン系単量体との共重合体である多分岐状ポリスチレン(a1)と、線状ポリスチレン(a2)からなるスチレン系樹脂(A)で形成されるマトリックス相に、グラフト化されたゴム粒子(B)が分散したゴム変性スチレン系樹脂組成物が得られる。

【0046】

重合反応には公知慣用のスチレン系単量体の重合方法を使用することができる。重合方式には特に限定はないが、塊状重合、懸濁重合、あるいは溶液重合が好ましい。中でも生産効率の点で特に連続塊状重合が好ましく、例えば一個以上の攪拌式反応器と可動部分の無い複数のミキシングエレメントが内部に固定されている管状反応器を組み込んだ連続塊状重合を行うことにより、分子量の均一性に優れたポリマーを得ることができる。重合開始剤を使用せずに熱重合させることもできるが、慣用のラジカル重合開始剤を使用するのが好ましい。また、重合に必要な懸濁剤や乳化剤などのような重合助剤は、通常のポリスチレンの製造に使用される慣用のものを使用できる。

【0047】

本発明においてゴム変性スチレン系樹脂組成物を製造するには、上述のようにゴム状重合体の存在下で多分岐状マクロモノマーとスチレン系単量体とを1段で重合させる方法の他に、予め別々に合成したゴム変性ポリスチレンと多分岐状ポリスチレンとを溶融混合して、多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)とのスチレン系樹脂(A)で形成されるマトリックス相に、グラフト化されたゴム粒子(B)が分散するスチレン系樹脂組成物を製造してもよい。

【0048】

(スチレン系単量体)

ここでマトリックス相を形成するスチレン系樹脂(A)を生成するのに用いられるスチレン系単量体としては、例えばスチレン、α−スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、エチルスチレン、イソブチルスチレン、t−ブチルスチレン、o−ブロムスチレン、m−ブロムスチレン、p−ブロムスチレン、o−クロロスチレン、m−クロロスチレン、p−クロロスチレン等が挙げられ、中でもスチレンが好ましい。

【0049】

(他の共重合可能なモノマー)

また、マトリックス相を形成するスチレン系樹脂(A)を生成する際に、本発明の効果を損なわない範囲でその他の共重合可能な単量体を用いてもよく、例えば(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸−n−ブチル、(メタ)アクリル酸−iso−ブチル等の(メタ)アクリル酸エステル類、(メタ)アクリロニトリル等のビニル−シアン化合物類、(メタ)アクリル酸、マレイン酸、フマル酸等の重合性不飽和脂肪酸、N−メチルマレイミド、N−エチルマレイミド、N−ブチルマレイミド、N−オクチルマレイミド、N−フェニルマレイミド等のマレイミド類、無水マレイン酸、無水イタコン酸等の不飽和カルボン酸無水物類、アリルアミン、(メタ)アクリル酸アミノエチル等のアクリルアミド系化合物が挙げられる。これら共重合可能な単量体の使用割合は特に制限されるものではない。

【0050】

(ゴム状重合体)

一方、マトリックス相に分散するゴム粒子(B)は、ゴム状重合体にスチレン系単量体がグラフト重合したグラフト共重合体である。ここでのゴム状重合体としては、特に制限されるものではないが、ポリブタジエン、ローシスポリブタジエン、ハイシスポリブタジエン等のジエン系単量体の単独重合体、あるいはスチレン系単量体とジエン系単量体とのランダム共重合体やブロック共重合体等が挙げられる。その中でも、特に耐衝撃性に優れる点でジエン系単量体の単独重合体を用いることが好ましい。また、これらのゴム状重合体は単独で用いても、2種以上を併用しても構わない。

【0051】

(マクロモノマー添加量)

スチレン系単量体に対する多分岐状マクロモノマーの配合率は、質量基準で50ppm〜1%が好ましく、100ppm〜2000ppmがより好ましい。多分岐状マクロモノマーの配合率が50ppmより少ない場合は、マトリックス相における多分岐状ポリスチレンの生成量が少なく成形加工性の改善が不十分となる。

【0052】

(有機溶剤)

重合反応での反応物の粘性を低下させるために、反応系に有機溶剤を添加してもよく、その有機溶剤は、トルエン、エチルベンゼン、キシレン、アセトニトリル、ベンゼン、クロロベンゼン、ジクロロベンゼン、アニソール、シアノベンゼン、ジメチルホルムアミド、N,N−ジメチルアセトアミド、メチルエチルケトン等が挙げられる。特に多分岐状マクロモノマーの添加量を多くしたい場合には、ゲル化を抑制する観点からも有機溶剤を使用することが好ましい。これにより、先に示した多分岐状マクロモノマーの添加量を飛躍的に増量させることができ、ゲル化が生じにくくなる。

【0053】

(重合開始剤)

重合反応で用いるラジカル重合開始剤としては、特に制限はなく、公知慣用の例えば、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、2,2−ビス(t−ブチルパーオキシ)ブタン、2,2−ビス(4,4−ジ−ブチルパーオキシシクロヘキシル)プロパン等のパーオキシケタール類、クメンハイドロパーオキサイド、t−ブチルハイドロパーオキサイド等のハイドロパーオキサイド類、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、ジ−t−ヘキシルパーオキサイド等のジアルキルパーオキサイド類、ベンゾイルパーオキサイド、ジシナモイルパーオキサイド等のジアシルパーオキサイド類、t−ブチルパーオキシベンゾエート、ジ−t−ブチルパーオキシイソフタレート、t−ブチルパーオキシイシプロピルモノカーボネート等のパーオキシエステル類、N,N’−アゾビスイソブチルニトリル、N,N’−アゾビス(シクロヘキサン−1−カルボニトリル)、N,N’−アゾビス(2−メチルブチロニトリル)、N,N’−アゾビス(2,4−ジメチルバレロニトリル)、N,N’−アゾビス[2−(ヒドロキシメチル)プロピオニトリル]等の有機過酸化物が挙げられ、これらの1種あるいは2種以上を組み合わせて使用することができる。

【0054】

(連鎖移動剤)

更にスチレン樹脂混合物の分子量が過度に大きくなりすぎないように連鎖移動剤を添加してもよい。連鎖移動剤としては、連鎖移動基を1つ有する単官能連鎖移動剤でも連鎖移動剤を複数有する多官能連鎖移動剤を使用できる。単官能連鎖移動剤としては、アルキルメルカプタン類、チオグリコール酸エステル類、2,4−ジフェニル−4−メチル−1−ペンテン等が挙げられる。多官能連鎖移動剤としては、エチレングリコール、ネオペンチルグリコール、トリメチロールプロパン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、ソルビトール等の多価アルコール水酸基をチオグリコール酸または3−メルカプトプロピオン酸でエステル化したものが挙げられる。

【0055】

(GPC−MALLS測定)

本発明におけるスチレン系樹脂(A)をGPC−MALLS(MALLS:多角度光散乱検出器)で分子量測定すると、線状ポリスチレン(a2)に由来するピークが低分子量側に、多分岐状ポリスチレン(a1)に由来するピークが高分子量側に現れ、両ピークの面積比から両ポリスチレンの組成比を決定することができる。また、GPC−MALLSでは、分子量と慣性半径の関係を求めることも可能である。

【0056】

(スチレン系樹脂(A)の分子量)

スチレン系樹脂(A)は、多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)とを含有してなる組成物であり、そのGPC−MALLSから求められる重量平均分子量は15万〜55万が好ましく、より好ましくは20万〜45万である。

【0057】

(線状ポリスチレンと多分岐状ポリスチレン各々の分子量)

本発明に用いるゴム変性スチレン樹脂組成物は、流動性に優れ、高い溶融張力を有し、高速引取時のシートの幅ぶれが抑制される点で、ゴム変性スチレン系樹脂組成物に含まれる線状ポリスチレン(a2)領域のGPC−MALLSによる重量平均分子量が15万〜35万であり、多分岐状ポリスチレン(a1)領域の分子量が100万〜1000万の範囲に分布することが好ましい。また、多分岐状ポリスチレン(a1)領域の分子量は200万〜500万の範囲に分布することがより好ましい。

【0058】

(GPC−MALLSの両対数グラフの傾き)

また、スチレン系樹脂(A)について、GPC−MALLSから求められる該樹脂の分子量を横軸、慣性半径を縦軸とした両対数グラフにおける分子量25万〜1000万の領域での傾きは、強度と成形加工性とを優れたバランスで発現させ、特に曲げエネルギーやシート加工時の面衝撃強度を向上させる点で、0.35〜0.45であることが最も好ましい。傾きが0.45よりも大きくなると、線状ポリスチレンにより近い物性となり、逆に0.35よりも小さくなると、ゲル化しやすくなるだけでなく、分子量増大によって流動性が低下し成形加工性が悪化するため好ましくない。

【0059】

(多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)との配合比)

スチレン系樹脂(A)中における多分岐状ポリスチレン(a1)の含有量を、最も高分子量側のトップピークから横軸に下ろした垂線と、ピーク強度曲線のベースラインと、トップピークよりも高分子量側部分のピーク強度曲線とで囲まれた部分の面積を2倍した面積(S1)として表し、スチレン系樹脂(A)中における線状ポリスチレン(a2)の含有量を、ピーク強度曲線のベースラインと、ピーク強度曲線とで囲まれた部分の面積から、前記面積(S1)を差し引いた面積(S2)として表した場合、多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)の面積比は、(S1)/(S2)=30/70〜70/30が好ましく、より好ましくは、40/60〜60/40である。

【0060】

(その他の使用可能な添加剤)

本発明においては、必要に応じて、物性バランスを悪化させない範囲で他の熱可塑性樹脂や熱可塑性エラストマーを添加できる。また、必要に応じて任意の添加剤を適宜配合できる。添加剤の種類は特に限定されないが、例えば、酸化防止剤、離型剤、紫外線吸収剤、着色剤、熱安定剤、可塑剤、染料、帯電防止剤等のスチレン系樹脂に添加できる一般的な各種添加剤を混在させても良い。具体的には、ミネラルオイル、ポリエステル系可塑剤、ヒンダードフェノール系やリン系酸化防止剤、エチレンビスステアリルアミド等の滑剤、高級脂肪酸やそのエステル誘導体、高級脂肪酸金属塩、シリコンオイル等が挙げられ、これらの2種以上を組み合わせて用いることもできる。

【0061】

(シート化方法)

これらのゴム変性スチレン系樹脂組成物を用いたスチレン系樹脂シートの製造方法は、特に制限されるものではなく、各種の方法が利用できる。樹脂は一部又は全部をあらかじめコンパウンド化した後、製膜しても良いし、予備混合後直接製膜しても良い。コンパウンド方法は、特に制限されるものではなく慣用の方法が利用でき、例えば、バンバリーミキサー、単軸スクリュー押出機、二軸スクリュー押出機、ニーダー、コニーダ等の一般的な混合機で溶融混練することができる。シートの製膜は、上記方法により均一に混合した後、押出機にて溶融後にTダイから押し出す方法や、カレンダー成形法、インフレーション押出成形法等が一般的である。中でも厚み精度が良く、コストパフォーマンスに優れたTダイ法が好ましい。

【0062】

これらのゴム変性スチレン系樹脂組成物を用いた製膜方法として、複数台の押出機を用い、各層をフィードブロックやマルチダイ等の内部で積層した後、Tダイからシート状に押し出す共押出法や、表面層をあらかじめ単独で製膜し、基材層を押出製膜する際にその表面層を熱ラミネートする方法等を用いることもできる。なお、該樹脂組成物は、これらの方法により得られる積層シートの表面層、基材層のいずれにも使用することが可能である。また、単層、あるいは積層シートに関わらず、シート表面にシリコーンや帯電防止剤などを塗布することにより表面特性を向上させることも可能である。

【0063】

(成形方法)

本発明のスチレン系樹脂シートは、シート状のままで使用できることはもちろん、公知の成形加工方法により二次加工を行い成形体とすることができる。成形方法やシート及び成形体の用途はこれに限定されるものではないが、例えば、真空成形、真空圧空成形、圧空成形、プレス成形、マッチモールド成形等の熱成形が挙げられる。

【実施例】

【0064】

以下に実施例を用いて本発明を更に具体的に説明する。本発明はもとより、これらの実施例の範囲に限定されるべきものではない。次に用いた測定方法について説明する。

【0065】

(多分岐状マクロモノマーのGPC測定条件)

多分岐状マクロモノマーのGPC測定を、高速液体クロマトグラフィー(東ソー株式会社製HLC−8220GPC)、RI検出器、TSK gel G6000H×1+G5000H×1+G4000H×1+G3000H×1+TSK guard column H×1、溶媒THF、流速1.0ml/分、温度40℃の条件にて行った。

【0066】

(マトリックス相の分離方法)

ゴム変性スチレン系樹脂組成物からマトリックス相を単離する方法としては、ゴム変性スチレン系樹脂組成物0.3gをメチルエチルケトン/メタノール混合溶媒(質量比10/1)30mlに溶解させ、遠心分離機にて14000rpmで20分間遠心分離する。分離後の上澄み液を600mlのメタノールに少量ずつ滴下し、マトリックス相を沈降させ、次いでガラスフィルターを用いて吸引ろ過しマトリックス相であるスチレン系樹脂(A)を分別する。これを60℃で一昼夜真空乾燥してGPC−MALLSの測定に供した。

【0067】

(GPC−MALLS測定)

本発明におけるスチレン系樹脂(A)のGPC−MALLS測定は、Shodex HPLC、検出器Wyatt Technology DAWN EOS、Shodex RI−101、カラムShodex KF−806L×2、溶媒THF、流量1.0ml/minの条件にて行った。また、GPC−MALLSの測定の解析は、Wyatt社の解析ソフトASTRAにより行い、分子量、重量平均分子量、多分岐状ポリスチレン(a1)と線状ポリスチレン(a2)の面積比等を求めた。

【0068】

(NMR測定法)

核磁気共鳴分光法(1H−NMR)により多分岐状マクロモノマーのエチレン性二重結合の量を求め、試料質量当たりのモル数で示した。また13C−NMRにより、活性メチレン基及びその反応に由来する第2、第3、第4炭素原子数を求めることにより、多分岐状マクロモノマーの分岐度を求めた。

【0069】

(ゴム粒子径)

ゴム変性スチレン系樹脂組成物のゴム粒子径は、分散媒としてジメチルホルムアミドを用い、堀場製作所製散乱式粒度分布測定装置LA−910にて組成物中の体積基準のメジアン径を測定し、ゴム粒子径とした。

【0070】

(メルトマスフローレイト測定法)

メルトマスフローレイトはJIS K7210に準拠して測定した。なお測定条件は、温度200℃、荷重49Nである。

【0071】

(引張試験)

引張降伏強度は、JIS K7161及びK7162に準拠して東洋精機製作所製ストログラフを用い測定した。測定条件は、チャック間距離115mm、標準間距離50mm、試験速度50mm/minである。

【0072】

(曲げ試験)

曲げ強度及び曲げエネルギーはJIS K7171に準拠して東洋精機製ベンドグラフを用い測定した。測定条件は、支点間距離63mm、試験速度2mm/minである。

【0073】

(シート化)

得られたスチレン系樹脂組成物は、Tダイを有する押出機にてシリンダー温度210℃、ロール温度60℃で厚み0.5mmのシートに製膜した。

【0074】

(デュポン衝撃強度)

得られたシートの面衝撃強度を評価するため、東洋精機製作所製デュポン衝撃試験機を用い、重錘200g、撃芯半径6.3mm、受台半径6.3mmの条件で厚さ0.5mmのシート試験片の50%破壊エネルギーを算出し、デュポン衝撃強度とした。

【0075】

(シート成形方法)

得られたシートから真空成形機を用いカップ容器を成形した。成形条件はテーブル温度370℃、加熱時間14〜24秒。

【0076】

(シート外観評価方法)

該組成物シートの外観については、15cm×15cmのシート3枚について0.1mm以上のゲルの個数を測定し、1m2当たりに換算して500個未満を○、500個以上1000個未満を△、1000個以上を×とした。

【0077】

(シート成形性評価方法)

該組成物シートの成形加工性を評価するために、加熱時間を変えてシートの真空成形を実施し、金型の形状が成形容器に正確に転写されているかどうか、すなわち型再現性を観察した。成形性については、良好な型再現性が得られる最低加熱時間と最高加熱時間の幅が10秒以上なら○、8秒以上10秒未満なら△、8秒未満であれば×とした。

【0078】

(参考例1)多分岐状マクロモノマー(Mm−1)の合成

撹拌装置、滴下ロート、温度計、窒素導入装置およびバブラーを備えた1000mlのナス型フラスコに、4−ブロモジ(エチレンオキシ)フェニルアセトニトリル35gを窒素雰囲気下にて800mlジメチルスルフォキシド(DMSO)に溶解した。水浴にて内温を30℃とした後、44mlの50%水酸化ナトリウム水溶液を3分間かけて滴下した。30℃に保持したまま2時間撹拌し多分岐状マクロモノマーの前駆体を得た。更に該反応物に50.0gの4−クロロメチルスチレンを滴下し2時間撹拌することにより、多分岐状マクロモノマー溶液を得た。

【0079】

得られた溶液を濾過して固形分を除き、この濾液を225mlの5mol/L塩酸水溶液を含むメタノール5L中に投入し多分岐状マクロモノマーを沈殿させた。沈殿した多分岐状マクロモノマーを吸引ろ過し、蒸留水、メタノールの順で3回繰り返し洗浄した。得られた多分岐状マクロモノマーを24時間減圧下で乾燥し、多分岐状マクロモノマー(Mm−1)20gを得た。

【0080】

得られた多分岐状マクロモノマー(Mm−1)をGPCにより測定した結果、重量平均分子量(Mw)は6000であった。また1H−NMRの測定結果から、芳香環に直接結合した二重結合導入量は2.70mmol/gであることが確認された。分岐度は0.45であった。

【0081】

(参考例2)多分岐状マクロモノマー(Mm−2)の合成

<多分岐ポリエーテルポリオールの合成>

攪拌機、温度計、滴下ロート及びコンデンサーを備えた2Lフラスコに、室温下、エトキシ化ペンタエリスリトール(5モル−エチレンオキシド付加ペンタエリスリトール)50.5g、BF3ジエチルエーテル溶液(50パーセント)1gを加え、110℃に加熱した。これに3―エチルー3―(ヒドロキシメチル)オキセタン450gを、反応による発熱を制御しつつ、25分間でゆっくり加えた。発熱が収まったところで、反応混合物をさらに120℃で3時間撹拌し、その後、室温に冷却した。得られた多分岐ポリエーテルポリオールの重量平均分子量は3000、水酸基価は530であった。

【0082】

<メタアクリロイル基及びアセチル基を有する多分岐ポリエーテルの合成>

攪拌機、温度計、コンデンサーを備えたディーンスタークデカンター及び気体導入管を備えた反応器に、前述の<多分岐ポリエーテルポリオールの合成>で得られた多分岐ポリエーテルポリオール50g、メタアクリル酸13.8g、トルエン150g、ヒドロキノン0.06g、パラトルエンスルホン酸1gを加え、混合溶液中に3ml/分の速度で7%酸素含有窒素を吹き込みながら、常圧下で撹拌し、加熱した。デカンターへの留出液量が1時間あたり30gになるように加熱量を調節し、脱水量が2.9gに到達するまで加熱を続けた。

【0083】

反応終了後、一度冷却し、無水酢酸36g、スルファミン酸5.7gを加え、60℃で10時間撹拌した。その後、残っている酢酸及びヒドロキノンを除去する為に5%水酸化ナトリウム水溶液50gで4回洗浄し、さらに1%硫酸水溶液50gで1回、水50gで2回洗浄した。得られた有機層にメトキノン0.02gを加え、減圧下、7%酸素を導入しながら溶媒を留去し、イソプロペニル基およびアセチル基を有する多分岐ポリエーテル60gを得た。得られた多分岐ポリエーテルの重量平均分子量は3900であり、多分岐ポリエーテルポリオールへのイソプロペニル基およびアセチル基導入率は、それぞれ30%および62%であった。

【0084】

(参考例3)多分岐状マクロモノマー(Mm−3)の合成

<メタクリロイル基及びアセチル基を有する多分岐ポリエステルポリオールの合成>

7%酸素導入管、温度計、コンデンサーを備えたディーンスタークデカンター、および攪拌機を備えた反応容器に、「Boltorn H20」10g、ジブチル錫オキシド1.25g、官能基(B)としてイソプロペニル基を有するメチルメタクリレート100g、およびヒドロキノン0.05gを加え、混合溶液中に3ml/分の速度で7%酸素を吹き込みながら、撹拌下に加熱した。デカンターへの留出液量が1時間あたり15〜20gになるように加熱量を調節し、1時間ごとにデカンター内の留出液を取り出し、これに相当する量のメチルメタクリレートを加えながら4時間反応させた。

反応終了後、メチルメタクリレートを減圧下で留去し、残っているヒドロキシル基をキャッピングするために無水酢酸10g、スルファミン酸2gを加えて室温下、10時間撹拌した。濾過でスルファミン酸を除去し、減圧下で無水酢酸および酢酸を留去した後に、残留物を酢酸エチル70gに溶解し、ヒドロキノンを除去する為に5%水酸化ナトリウム水溶液20gで4回洗浄した。さらに7%硫酸水溶液20gで2回、水20gで2回洗浄した。得られた有機層にメトキノン0.0045gを加え、減圧下、7%酸素を導入しながら溶媒を留去し、イソプロペニル基およびアセチル基を有する多分岐ポリエステル11gを得た。得られた多分岐ポリエステルの重量平均分子量は3000、数平均分子量は2100であり、多分岐ポリエステルポリオールへのイソプロペニル基およびアセチル基導入率は、それぞれ55%および36%であった。

【0085】

(実施例1)

スチレン100部、ポリブタジエンとして旭化成ケミカルズ製「アサプレン700A」8部、参考例1の多分岐状マクロモノマー(Mm−1)をスチレンに対し300ppm、及びエチルベンゼン8部からなる混合溶液を調整し、更に、スチレン100部に対し連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンを500ppm、重合開始剤として単官能の有機過酸化物であるとしてt−ブチルパーオキシベンゾエートを150ppm及びミネラルオイル1.5部を加え、図1に示す装置を用いて下記条件で連続的に塊状重合させた。

【0086】

混合溶液の供給量:12L/hr

攪拌式反応器(2)の反応温度:135℃

循環重合ライン(I)の反応温度:135℃

非循環重合ライン(II)の反応温度:140〜160℃

還流比:R=F1/F2=6

ただし、F1は循環重合ライン内を還流する混合溶液の流量を、F2は非循環重合ラインへ流出する混合溶液の流量を示す。

【0087】

重合させて得られた混合溶液を熱交換器で220℃まで加熱し、50mmHgの減圧下で揮発性成分を除去した後、ペレット化して本発明のゴム変性スチレン系樹脂組成物(A−1)を得た。

【0088】

得られたゴム変性スチレン系樹脂組成物(A−1)を用いて、射出成形によりJIS1号試験片を作成し各種物性を測定した。また、Tダイを有する単層押出機を用いて製膜し厚さ0.5mmのシートを得た。得られたシートの各種物性を測定し、さらにこのシートを用いてカップ金型による真空成形を実施し、その成形性を評価した。

【0089】

(実施例2)

実施例1における多分岐状マクロモノマー(Mm−1)の代わりに、多分岐状マクロモノマー(Mm−2)を用い、スチレンに対する添加量を500ppmにした以外は、実施例1と同様にしてゴム変性スチレン系樹脂組成物(A−2)を得た。得られたスチレン系樹脂組成物(A−2)は実施例1と同様にして射出成形、単層押出機による製膜、真空成形を行い、各種物性、成形性を測定評価した。

【0090】

(実施例3)

実施例1における多分岐状マクロモノマー(Mm−1)の代わりに、多分岐状マクロモノマー(Mm−3)を用い、スチレンに対する添加量を300ppmにした以外は、実施例1と同様にしてゴム変性スチレン系樹脂組成物(A−3)を得た。得られたスチレン系樹脂組成物(A−3)は実施例1と同様にして射出成形、単層押出機による製膜、真空成形を行い、各種物性、成形性を測定評価した。

【0091】

得られたスチレン系樹脂組成物(A−3)からマトリックス相を分離してGPC−MALLSを測定した。分離する方法は前記の(マトリックス相の分離方法)で記載した方法である。そのクロマトグラフを図2に示した。横軸が測定開始時からの流した溶媒量(リテンションタイム)、縦軸がピーク強度であり、溶媒流量が少ない成分ピークほど高い分子量を有する。図中の実線(ピーク強度曲線)は測定により得られたピーク強度を示す線である。高分子量部分(多分岐状ポリスチレン(a1)領域部分)(P2)と低分子量部分(線状ポリスチレン(a2)領域部分)(P1)の面積比については、

(1)最も高分子量側のトップピークから横軸に下ろした垂線と、ピーク強度曲線のベースラインと、トップピークよりも高分子量側部分のピーク強度曲線とで囲まれた部分の面積を2倍した面積(S1)と、

(2)ピーク強度曲線のベースラインと、ピーク強度曲線とで囲まれた部分の面積から、前記面積(S1)を差し引いた面積(S2)

との比率(S1)/(S2)として求めた。

【0092】

他の実施例及び比較例も同様の方法で、多分岐状ポリスチレン(a1)領域と線状ポリスチレン(a2)領域の面積比(S1)/(S2)を求め、表1に記載した。

【0093】

得られたスチレン系樹脂混合物(A−3)のGPC−MALLSから求められる分子量と慣性半径の両対数グラフを図3に示した。

【0094】

(比較例1)

スチレン100部、ポリブタジエンとして旭化成ケミカルズ製「アサプレン700A」8部、及びエチルベンゼン8部からなる混合溶液を調製し、更に、スチレン100部に対して連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンを500ppm、重合開始剤として単官能の有機過酸化物であるt−ブチルパーオキシベンゾエートを150ppm及びミネラルオイル1.5部を加え、図1に示す装置を用いて下記条件で連続的に塊状重合させた。さらに実施例1と同様にして射出成形品を作製し各種物性を評価した。また、同じく実施例1と同様にしてシートを作製し、シート物性を測定後、真空成形し成形性について評価した。

【0095】

(比較例2)

多官能性モノマーであるジビニルベンゼンを400ppm追加添加した以外は、比較例1と同様にしてスチレン系樹脂組成物を得た。さらに実施例1と同様にして射出成形品を作製し各種物性を評価した。また、同じく実施例1と同様にしてシートを作製し、シート物性を測定後、真空成形し成形性について評価した。

【0096】

(比較例3)

重合開始剤として4官能の有機過酸化物である2,2−ビス(4,4−t−ブチルペルオキシシクロヘキシル)プロパンをスチレンに対し0.025部加えた以外は、比較例1と同様にしてスチレン系樹脂組成物を得た。さらに実施例1と同様にして射出成形品を作製し各種物性を評価した。また、同じく実施例1と同様にしてシートを作製し、シート物性を測定後、真空成形し成形性について評価した。

【0097】

実施例1〜3及び比較例1〜3について評価結果を表1にまとめた。

【0098】

【表1】

【0099】

表1より、本発明のスチレン系樹脂組成物は、耐衝撃性と成形加工性とのバランスや曲げエネルギー等の強度に優れ、ゲルによる外観不良が無く、実用物性に優れていることは明らかである。

【図面の簡単な説明】

【0100】

【図1】静的ミキシングエレメントを有する管状反応器を組み込んだ連続重合ラインの1例を示す工程図である。

【図2】実施例3で得られたゴム変性スチレン系樹脂組成物(A−3)より分離した、スチレン系樹脂混合物(マトリックス相)のGPC−MALLSのクロマトグラフである。

【図3】GPC−MALLSから求められた、スチレン系樹脂混合物(A−3)より分離したスチレン系樹脂混合物(マトリックス相)の分子量と慣性半径の両対数グラフである。

【符号の説明】

【0101】

(1):プラジャーポンプ

(2):撹拌式反応器

(3):ギヤポンプ

(4):静的ミキシングエレメントを有する管状反応器

(5):静的ミキシングエレメントを有する管状反応器

(6):静的ミキシングエレメントを有する管状反応器

(7):ギヤポンプ

(8):静的ミキシングエレメントを有する管状反応器

(9):静的ミキシングエレメントを有する管状反応器

(10):静的ミキシングエレメントを有する管状反応器

(11):ギヤポンプ

(I):循環重合ライン

(II):非循環重合ライン

【特許請求の範囲】

【請求項1】

マトリックス相を形成するスチレン系樹脂(A)及び該樹脂中に分散するゴム状重合体を含有するゴム変性スチレン系樹脂組成物であって、

該スチレン系樹脂(A)が

(1)GPC−MALLS法により求められる重量平均分子量が15万〜55万であり、

(2)GPC−MALLS法により求められる分子量を横軸、慣性半径を縦軸とした両対数グラフにおいて、分子量25万〜1000万の領域での傾きが0.35〜0.45である、

ことを特徴とするゴム変性スチレン系樹脂組成物。

【請求項2】

前記スチレン系樹脂(A)が、

多分岐状ポリスチレン(a1)と、線状ポリスチレン(a2)とを含有する請求項1記載のゴム変性スチレン系樹脂組成物。

【請求項3】

前記スチレン系樹脂(A)を分離後にGPC−MALLSにより測定され、横軸を溶媒のリテンションタイムとし、縦軸をピーク強度としたときのグラフ上に示されるピーク強度曲線において、

(1)前記スチレン系樹脂(A)中における前記多分岐状ポリスチレン(a1)の含有量が、最も高分子量側のトップピークから横軸に下ろした垂線と、ピーク強度曲線のベースラインと、トップピークよりも高分子量側部分のピーク強度曲線とで囲まれた部分の面積を2倍した面積(S1)として表され、

(2)前記スチレン系樹脂(A)中における前記線状ポリスチレン(a2)の含有量が、ピーク強度曲線のベースラインと、ピーク強度曲線とで囲まれた部分の面積から、前記面積(S1)を差し引いた面積(S2)として表され、

且つ、

(3)(S1)と(S2)の比が、(S1)/(S2)=30/70〜70/30である請求項2記載のゴム変性スチレン系樹脂組成物。

【請求項4】

前記多分岐状ポリスチレン(a1)が、エステル結合、エーテル結合及びアミド結合からなる群から選ばれる少なくとも一つの結合を有する繰り返し単位を有する分岐構造からなる多分岐状マクロモノマーと、スチレン系モノマーとの共重合体である請求項2又は3記載のゴム変性スチレン系樹脂組成物。

【請求項5】

前記多分岐状マクロモノマーが、分岐度0.3〜1.0であり、分岐末端に二重結合を該モノマー1gあたり0.1〜5.5mmol含有する請求項4記載のゴム変性スチレン系樹脂組成物。

【請求項6】

請求項1乃至5に記載のゴム変性スチレン系樹脂組成物を用いたゴム変性スチレン系樹脂シート。

【請求項7】

請求項6のゴム変性スチレン系樹脂シートを成形してなるゴム変性スチレン系樹脂成形体。

【請求項1】

マトリックス相を形成するスチレン系樹脂(A)及び該樹脂中に分散するゴム状重合体を含有するゴム変性スチレン系樹脂組成物であって、

該スチレン系樹脂(A)が

(1)GPC−MALLS法により求められる重量平均分子量が15万〜55万であり、

(2)GPC−MALLS法により求められる分子量を横軸、慣性半径を縦軸とした両対数グラフにおいて、分子量25万〜1000万の領域での傾きが0.35〜0.45である、

ことを特徴とするゴム変性スチレン系樹脂組成物。

【請求項2】

前記スチレン系樹脂(A)が、

多分岐状ポリスチレン(a1)と、線状ポリスチレン(a2)とを含有する請求項1記載のゴム変性スチレン系樹脂組成物。

【請求項3】

前記スチレン系樹脂(A)を分離後にGPC−MALLSにより測定され、横軸を溶媒のリテンションタイムとし、縦軸をピーク強度としたときのグラフ上に示されるピーク強度曲線において、

(1)前記スチレン系樹脂(A)中における前記多分岐状ポリスチレン(a1)の含有量が、最も高分子量側のトップピークから横軸に下ろした垂線と、ピーク強度曲線のベースラインと、トップピークよりも高分子量側部分のピーク強度曲線とで囲まれた部分の面積を2倍した面積(S1)として表され、

(2)前記スチレン系樹脂(A)中における前記線状ポリスチレン(a2)の含有量が、ピーク強度曲線のベースラインと、ピーク強度曲線とで囲まれた部分の面積から、前記面積(S1)を差し引いた面積(S2)として表され、

且つ、

(3)(S1)と(S2)の比が、(S1)/(S2)=30/70〜70/30である請求項2記載のゴム変性スチレン系樹脂組成物。

【請求項4】

前記多分岐状ポリスチレン(a1)が、エステル結合、エーテル結合及びアミド結合からなる群から選ばれる少なくとも一つの結合を有する繰り返し単位を有する分岐構造からなる多分岐状マクロモノマーと、スチレン系モノマーとの共重合体である請求項2又は3記載のゴム変性スチレン系樹脂組成物。

【請求項5】

前記多分岐状マクロモノマーが、分岐度0.3〜1.0であり、分岐末端に二重結合を該モノマー1gあたり0.1〜5.5mmol含有する請求項4記載のゴム変性スチレン系樹脂組成物。

【請求項6】

請求項1乃至5に記載のゴム変性スチレン系樹脂組成物を用いたゴム変性スチレン系樹脂シート。

【請求項7】

請求項6のゴム変性スチレン系樹脂シートを成形してなるゴム変性スチレン系樹脂成形体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−269848(P2007−269848A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−93784(P2006−93784)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000002886)大日本インキ化学工業株式会社 (2,597)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000002886)大日本インキ化学工業株式会社 (2,597)

【Fターム(参考)】

[ Back to top ]