ゴム成形体の製造方法及びトランスファー成形用金型

【課題】、気泡や未充填を抑制しつつ、金型内に未加硫ゴムを充填可能で、加硫成形後のゴム特性を良好に維持可能なゴム成形体の製造方法を提供することを目的とする。

【解決手段】金型1内に充填した未加硫ゴムを、加熱加硫した後に脱型するゴム成形体7の製造方法であって、金型1内の空間を複数領域18a〜18hに区画し、複数領域のうち、一の領域を除いた残りの領域にそれぞれブロック体19を嵌め込むことにより、残りの領域を隙間なくブロック体19で充填した状態で前記一の領域に未加硫ゴムを充填し、その後、ブロック体19のうちの一つを取り除いて空になった領域に未加硫ゴムを充填する工程を繰り返すことによって全ての領域に未加硫ゴムを充填することを特徴とする。

【解決手段】金型1内に充填した未加硫ゴムを、加熱加硫した後に脱型するゴム成形体7の製造方法であって、金型1内の空間を複数領域18a〜18hに区画し、複数領域のうち、一の領域を除いた残りの領域にそれぞれブロック体19を嵌め込むことにより、残りの領域を隙間なくブロック体19で充填した状態で前記一の領域に未加硫ゴムを充填し、その後、ブロック体19のうちの一つを取り除いて空になった領域に未加硫ゴムを充填する工程を繰り返すことによって全ての領域に未加硫ゴムを充填することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塊状のゴム成形体を製造する方法に関し、特にゴム成形体が車両等の空気ばね用のストッパーのように大型のものである場合に好適に適用することができるゴム成形体の製造方法に関するものである。

【背景技術】

【0002】

従来、鉄道車両等に用いられる空気ばねとしては、特許文献1に示すように、車両の車体に取り付けられる上面板と、その下方で車輪側に配置される下面板と、上面板及び下面板にわたって配備されるゴム製のダイヤフラムと、下面板と車輪側の支持フレームとの間に介装される弾性機構(ストッパー)とを備えたものが知られている。上記ストッパーは車体の上下方向の変動を規制するものであり、一般的に、ゴム層と鋼板とを交互に積層してなる積層ゴム構造のものが用いられる。

【0003】

ところで、何らかの原因により、上記空気ばねにおいてダイヤフラムの空気圧が不足した場合には、上面板が下面板に着座することになる。このような場合、ストッパーが積層ゴム構造であるとすると、特に上下方向のクッション性が低いため、乗り心地性が著しく低下することになる。

【0004】

このような課題に対して、特許文献2に示すように、ストッパーとして塊状で一体のゴム成形体を用いた空気ばねが知られている。特許文献2におけるストッパーは、肉厚の椀状のゴム成形体を伏せた形状とされている。すなわち、内部に空間が形成された半球状の形状とされており、積層ゴム構造に比べて上下方向に弾性変形しやすくなっている。したがって、ダイヤフラムの空気圧が不足した場合でも、積層ゴム構造のストッパーに比べて、乗り心地性をある程度維持することができる。

【0005】

ただ、上記ストッパーにおいては大きな荷重がかかることから、ゴム成形体全体が強固に一体化していることが重要とされる。ところが、ストッパーのように、大型のゴム成形体を金型で成形する場合、多量の未加硫ゴムを一度に金型に充填しようとすると、ガスが未加硫ゴム中に気泡として残存したり、ゴムの未充填が発生しやすくなる。これら気泡やゴムの未充填は、加硫後のゴム特性の低下を招く一因となっていた。

【0006】

また、多量の未加硫ゴムを一度に金型に充填する場合、未加硫ゴムの充填開始から充填し終わるまでに長時間を要する。特に、ゴムを成形する方法として多用されている射出成形法においては、流動性を確保するために、未加硫ゴムを高温に加熱して射出する必要がある。従って、充填開始直後に金型内に注入された未加硫ゴムは、充填終了時までに過熱されることになり、加硫後のゴム特性が低下する、いわゆるヤケが生じることになる。

【0007】

大型ゴム成形体を形成する際の不都合を解決するものとして、特許文献3や特許文献4が知られている。具体的に、特許文献3には、金型内部に押出ノズルを差し入れてノズルを移動させながら未加硫ゴムを充填する方法が記載されている。また、特許文献4には、ゴムロールや防舷材等の大型円筒体を形成する際に多用される方法として、回転軸周りに未加硫ゴムシートを巻き付ける方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−127168号公報

【特許文献2】特開昭60−226308号公報

【特許文献3】特開2002−210753号公報

【特許文献4】特開2000−303431号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献3記載の方法では、ゴム成形体が球面形状のときは、各部に均等に圧力が加わらず、ゴム流動による未充填が発生する。また、未加硫ゴムをスムーズに金型内に注入するには、押出ノズルの径を大きくする必要があるため、押出ノズルの移動が制限されるといった問題があった。

【0010】

また、特許文献4記載の方法では、未加硫ゴムシートを回転軸周りに巻き付ける方法であることから、中実のゴム成形体や球形のゴム成形体を形成するのには不向きであり、また、ゴムシート間の接合力も弱いといった問題があった。

【0011】

そこで、本発明においては、上記問題に鑑み、気泡や未充填を抑制しつつ、金型内に未加硫ゴムを充填可能で、加硫成形後のゴム特性を良好に維持可能なゴム成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明は、金型に形成された注入口から金型内に充填した未加硫ゴムを、加熱加硫した後に脱型するゴム成形体の製造方法であって、前記金型内の空間を複数領域に区画し、前記領域ごとに未加硫ゴムを充填する工程を繰り返すことによって、全ての領域に未加硫ゴムを充填することを特徴とする。

【0013】

上記構成によれば、金型内の空間を複数の領域に分割し、領域ごとに未加硫ゴムを充填するようにしたため、圧力をかけながら未加硫ゴムを金型内に充填することが可能となり、気泡や未充填の発生を未然に抑制することができる。これにより、加硫後のゴム特性を良好に維持することが可能となる。

【0014】

本発明に係るゴム成形体の製造方法は、ゴム成形体の体積が10リットル以上のものを製造するのに効果的であり、ゴム成形体の体積が15リットル以上のものを製造するのに特に効果的である。

【0015】

本発明のゴム成形体の製造方法を実施するには、たとえば、一の領域と他の領域とを仕切る仕切部材を用いることができる。また、各領域を隙間なく充填可能なブロック体を用いることも可能である。

【0016】

上記ブロック体を用いたゴム成形体の製造方法について詳しく説明すると、先ず、複数領域のうち、前記注入口に連通する領域を除いた残りの領域にそれぞれブロック体を嵌め込むことにより、前記残りの領域を隙間なく前記ブロック体で充填した状態で空の領域に未加硫ゴムを充填する。その後、複数領域に対する注入口の位置をずらすことにより、新たに前記注入口に連通することになった領域のブロック体を取り除き、空になった領域に未加硫ゴムを充填する工程を繰り返すことによって、全ての領域に未加硫ゴムを充填すればよい。

【0017】

注入口は金型に1つ形成すればよい。ただ、金型に複数の注入口を形成することによって、複数の注入口から複数の領域に、同時に未加硫ゴムを充填することが可能となる。これにより、未加硫ゴムの充填に要する時間を短縮することが可能となる。すなわち、本発明において、領域ごとに未加硫ゴムを充填するとは、1つの注入口に対して、1領域ごとに未加硫ゴムを充填することを意味し、注入口が複数の場合には、複数の注入口に対して複数領域ごとに未加硫ゴムを注入することを意味するものである。

【0018】

ブロック体は、金属材料で形成することができる。ただ、材料コスト、成形性及び取扱い性等の観点から樹脂で形成するのが好ましい。樹脂としては、具体的に、ポリアミド樹脂(ナイロン)、ポリエステル樹脂、ポリアセタール樹脂、超高分子量ポリエチレン、フッ素樹脂、ポリエーテルエーテルケトン樹脂(PEEK)、ポリブチレンテレフタレート樹脂(PBT)、ポリフェニレンサルファイド樹脂(PPS)、ABS樹脂などを列挙することができ、種々の形状に成形可能で耐熱性を有する樹脂を適宜用いることができる。

【0019】

なお、ブロック体の表面には、フッ素系樹脂やシリコーン系樹脂に代表される離型剤をコーティングするなどの離型処理を施しておくのが好ましい。これにより、金型内で未加硫ゴムと接するブロック体でも容易に取り出すことが可能となる。

【0020】

本発明では、金型内の空間を複数領域に分割し、領域ごとに未加硫ゴムを金型内に導入する。したがって、未加硫ゴムをトランスファー成形によって金型内に充填することが可能となる。すなわち、トランスファー成形機におけるトランスファーポットは、未加硫ゴムの仕込み量が限定されるため、従来は成形可能なゴム成形体の容量に制限があった。しかし、本発明では、未加硫ゴムを複数回に分割して金型内に導入することからトランスファー成形が可能となる。

【0021】

トランスファー成形においては、射出成型に比べて高圧で未加硫ゴムを金型内に導入することができる。したがって、未加硫ゴムを射出成形よりも低温で金型内に供給することができる。このため、未加硫ゴムの充填に時間がかかってもヤケが発生して加硫後のゴム特性が低下するおそれがない。

【0022】

本発明の製造方法によって得られるゴム成形体は、大型のものであっても、気泡やゴムの未充填を抑制しつつ金型内に未加硫ゴムを充填可能で、加硫成形後のゴム特性を良好に維持可能となる。したがって、塊状で一体化したゴム成形体を好適に製造することができる。

【0023】

また、本発明では、金型内の空間が複数の領域に区画され、前記領域ごとに、各領域に対して嵌脱自在でかつ各領域を隙間なく充填可能なブロック体を備えたトランスファー成形用金型を用いることを特徴とするものである。

【発明の効果】

【0024】

本発明では、ゴム成形体を成形する金型内の空間を複数領域に区画し、領域ごとに未加硫ゴムを充填する工程を繰り返すようにしたため、大型のゴム成形体を製造する場合であっても、気泡や未充填を抑制しつつ、金型内に未加硫ゴムを充填可能で、加硫成形後のゴム特性を良好に維持可能なゴム成形体を製造することが可能となる。

【図面の簡単な説明】

【0025】

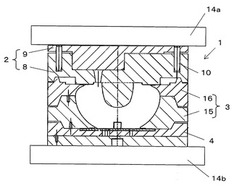

【図1】本発明のトランスファー成形用金型を成形機の熱盤に挟み込んだ状態を示す断面図

【図2】図1の金型の平面図

【図3】図1の金型の分解断面図

【図4】ゴム充填用上型の分解断面図

【図5】ブロック体を示す斜視図

【図6】金型から第一上型及び第二中型を外した状態を示す断面図

【図7】2つの領域に未加硫ゴムを充填した状態を示す金型の平面図

【図8】未加硫ゴム充填後の金型からゴム充填用上型を外した状態を示す断面図

【図9】図8で環状取付板をセットした状態を示す断面図

【図10】加硫用上型を用いて金型を閉じた状態を示す断面図

【図11】空気ばねの構成を示す断面図

【図12】注入口が2つ形成された態様の金型の平面図

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について図面を基に説明する。本実施形態では、ゴム成形体として空気ばね用のストッパーを、トランスファー成形機を用いて製造する場合について説明する。図1は、本発明に係るトランスファー成形用金型(以下、金型という)をトランスファー成形機の熱盤に挟み込んだ状態を示す断面図であり、図2は上記金型の平面図であり、図3は金型の分解断面図である。

【0027】

図1〜図3に示すように、金型1は、外観が略円柱状とされ、ゴム充填用上型2、中型3及び下型4とに、上下方向に分割可能とされている。金型1は、トランスファー成形機の熱盤14a、14bの間に設置される。なお、金型1は、ゴム充填用上型2が加硫用金型5に付け替え可能とされている。

【0028】

ゴム充填用金型2は、未加硫ゴムを充填する際に使用し、金型1内に未加硫ゴムが充填された後は、加硫用上型5に付け替えて加硫成形を行う。なお、ゴム充填用上型2及び加硫用金型5の下面にはボス6が形成されており、このボス6により、ストッパー7に凹状の空間が形成される。

【0029】

ゴム充填用上型2は、第一上型8と、第二上型9とから構成され、第一上型8の上側に第二上型9が配置される。図1に示すように、第二上型9の下面には棒状のガイド部材10が突設されており、第一上型の上面にはガイド部材10が係合可能な係合孔が形成されている。これにより、第一上型8と第二上型9とは、上下方向に離接自在とされている。また、図4に示すように、第一上型8の上面には未加硫ゴムを投入する凹状のポット11が形成されており、ポット11の底面には金型1内に未加硫ゴムを注入するための注入口12が形成されている。第二上型9の下面には、第一上型8のポット11に対応する位置に凸状のプランジャー13が形成されている。

【0030】

第二上型9は、トランスファー成形機の上側の熱盤14aに取り付けられ、熱盤14aの昇降にともなって、上下動可能とされている。熱盤14aが上昇した姿勢では、図4に示すように、第二上型9は第一上型8から離れて、第一上型8の上方に位置し、その状態でポット11に未加硫ゴムを投入する。未加硫ゴム投入後、熱盤14aを下降させることで、プランジャー13がポット内11に挿入され、ポット11内の未加硫ゴムが注入口12から金型内に注入される。

【0031】

中型3も、ストッパー7の形状に合わせて上下方向に第一中型15と、第二中型16とに分割可能とされている。すなわち、ゴム成形体であるストッパー7は、肉厚椀状の形状で、高さ方向の中間で最大径になるような形状とされている。したがって、成形後にストッパー7を金型1から脱型可能とするために、最大径となる部分の上側と下側とに中型3を分割可能な構造としている。

【0032】

また、加硫成形後に、型開きを容易とし、さらに、取付板17及び21が一体的に成形されたストッパーを金型から取り出し可能とするために、図3に示すように、第二中型16は左右方向に2分割可能とされている。同様に、第一中型15も左右方向に2分割可能とされている。下型4の上面の中央には円形の凹部が形成されており、この凹部に加硫成形後のストッパーの頂部に一体的に接着される円盤状の取付板17がセットされる。

【0033】

上述した第一中型15及び下型4において、両者が互いに接触する面の一方には複数のピンが形成され、他方にはピンに係合する複数の係合孔が形成されている。これにより、両者は所定の位置で係合するようになっている。第一中型15及び第二中型16についても、同様に、一方にピンが形成され、他方に係合孔が形成されて両者が所定位置で係合し、金型1として組み立て可能となっている。

【0034】

なお、加硫用金型5及び第二中型16については、加硫用金型5の下面に環状凹部5aが形成され、第二中型16の上面には環状凸部16aが形成されており、これにより、両者は係合可能とされている。また、第一上型8の下面にも加硫用金型5と同様に環状凹部8bが形成されている。

【0035】

さらに、第一上型8の下面と第二中型16の上面の一方には全周にわたって45°ピッチでピンが形成され、他方にはピンに係合する係合孔が全周にわたって45°ピッチで形成されている。これにより、第一上型8と第二中型16とは、金型1の中心軸まわりに45°ごとに嵌合可能に形成される。

【0036】

金型1内の空間は、図2の破線で示すように、金型1の中心から放射状に8つの領域18a〜18hに区画される。なお、領域の数については、特に制限はなく、ゴム成形体の形状及び大きさに応じて適宜決定すればよいが、4〜10程度の数とするのが好ましい。金型内の全領域のうち、一の領域18aを除いた残りの領域18b〜18hについては、各領域に対して嵌脱自在で、かつ各領域を隙間なく充填可能なブロック体19を備えている。

【0037】

図5は、ブロック体1個を示す斜視図であり、これが金型1内に7個嵌めこまれる。なお、ブロック体の表面に位置決め用の凸部(図示せず)を形成し、金型1の内面にはこの凸部に係合可能な凹部(図示せず)を形成するのが好ましい。これにより、注入口12から未加硫ゴムが注入されたときに、未加硫ゴムの圧力によるブロック体19の位置ずれを防止することができる。

【0038】

図2において、注入口12と連通している領域18aには、ブロック体19を充填せずに、残りの領域18b〜18hにはブロック体19を嵌め込む。なお、ブロック体19の材質として、本実施形態ではεカプロラクタムを重合成形したもの(日本ポリペンコ社製MCナイロン(登録商標))を使用した。

【0039】

上記構成の金型1を用いて、ストッパー7を製造する方法について詳述する。先ず、上型としてゴム充填用上型2を用い、図6に示すように、第一上型8及び第二中型16を外した状態で、上述したように金型1内の所定位置にブロック体19を嵌め込む。そして、第二中型16及び第一上型8を組みつけて金型1を閉じる。

【0040】

第二上型9は、上側の熱盤14aに取り付け、熱盤14aを上昇させて上型2が開いた状態とする。その状態で、ポット11内に所定量の未加硫ゴムを投入し、熱盤14aを下降させる。これにより、プランジャー13がポット11に押し入れられ、未加硫ゴムが注入口12から金型1内に注入される。

【0041】

未加硫ゴムを注入することにより、金型内の領域18aが未加硫ゴムで充填された後、熱盤14aとともに第二上型9を上昇させる。そして、図6に示すように、第一上型8を取り外し、次いで第二中型16を外して領域18bのブロック体19を取り出す。その後に、第二中型16を組み立て、中型3と下型4とを一緒に、図2で見て反時計回りに45°回転させる。

【0042】

このとき、第一上型8は回転させることなく、注入口12が図2と同じ位置になるように、再度、中型(第二中型16)に組み付ける。これにより、空になった領域18bが注入口12に連通した状態となる。なお、第二中型16と第一上型8とは、前述のごとく、金型1の中心軸まわりに45°ごとに嵌合可能に形成される。

【0043】

その状態で第一上型8の上に第二上型9をセットし、ポット11内に所定量の未加硫ゴム投入し、熱盤14aを下降させる。これにより、プランジャー13がポット11に押し入れられ、未加硫ゴムが注入口12から金型1内に注入される。このようにして、図7に示すように、領域18aに続いて領域18bが未加硫ゴムで充填される。なお、未加硫ゴムが充填された領域はドットを付して表している。

【0044】

以下、上述したように、未加硫ゴムを充填した領域に隣接する領域のブロック体19を取り出して、その領域に未加硫ゴムを充填するという操作を繰り返すことにより、全領域を未加硫ゴムで充填することができる。

【0045】

全ての領域に未加硫ゴムを充填し終わった後は、図8に示すように、ゴム充填用上型2を取り外す(第二上型9も熱盤14aから取り外す)。そして、図9に示すように、中型(第二中型16)の上面に形成された凹部の周りに環状の取付板21を嵌め込み、図10に示すように、改めて加硫用上型5を中型3に組み付ける。

【0046】

その後、再度、熱盤14aを下降させ、金型1を熱盤14a及び14bに挟み込みつつ、金型1内の未加硫ゴムを加熱加硫させる。このとき、ゴム充填用上型2のボス6よりも、加硫用上型5のボスが少し大きくなるように形成しておく。これにより、熱盤14a及び14bで金型を加圧したときに、金型内の未加硫ゴムを効果的に加圧することが可能となり、密着性に優れ一体化したストッパー7を得ることができる。

【0047】

このようにして得られたストッパー7は、図11に示すようにして、空気ばねの構成部材として用いられる。空気ばねは、例えば、車両の車体に取り付けられる上面板22と、その下方で車輪側に配置される下面板23と、上面板22及び下面板23にわたって配備されるゴム製のダイヤフラム24と、下面板23と車輪側の支持フレームとの間に介装されるストッパー7とから構成される。ストッパー7の環状の取付板21は車輪側の支持フレーム(不図示)に取り付けられ、ストッパー7の円盤状の取付板17は上記下面板23に取り付けられる。

【0048】

本実施形態における成形条件としては、例えば、各領域に未加硫ゴムを注入する際の金型の温度を120℃〜140℃、好ましくは125℃〜135℃とすることができる。さらに、全領域に未加硫ゴムを充填した後の加硫成形条件としては、加硫温度を135℃〜140℃、加硫時間を3hr〜3.5hrとすることができる。

【0049】

すなわち、本実施形態においては、トランスファー成形機を用いて金型内に未加硫ゴムを注入するため、未加硫ゴムに5MPa〜15MPa程度の大きな圧力をかけることが可能となる。したがって、加硫温度よりも低い温度で未加硫ゴムを金型1内に注入することができる。これにより、金型1内の全ての領域に未加硫ゴムを充填するまでにかなりの時間を要したとしても、加硫ゴムにヤケが生じることがない。しかも、特別な設備を必要とすることがないため、製造コストを抑えることが可能となる。

【0050】

本実施形態では、1つの金型に1つの注入口12を形成し、その注入口12から領域ごとに未加硫ゴムを充填する態様について説明したが、これに限らず、例えば、1つの金型に2つの注入口を形成することも可能である。具体的には、たとえば、図12に示すように、注入口12,12を金型の中心から対称位置に形成する。これに対応して、ゴム充填用上型2の第一上型8に2つのポットを設け、第二上型9には2つのプランジャーを設ける。

【0051】

一方、金型1内の領域18b〜18hのうち、領域18a及び18eを除く残り6箇所の領域にブロック体19を嵌め込む。そして、注入口12,12が領域18a及び18eに連通するようにして第二中型16及び第一上型8を組みつけて金型1を閉じる。その状態で、第二上型9のプランジャーを第一上型8に押し込むことによって、2箇所の注入口12,12から同時に未加硫ゴムを押し出す。これにより、領域18a及び18eが同時に未加硫ゴムで充填される。

【0052】

その後、領域18b及び18fのブロック体19を取り外し、あとは前述のごとく、ゴム充填用上型2の位置は変えず、中型3と下型4とを一緒に図2で見て反時計回りに45°回転させて未加硫ゴムを押し出すことにより、領域18b及び18fに未加硫ゴムを同時に充填することができる。以下、同様にして、領域18c及び18g、領域18d及び18hの順に2領域ずつ未加硫ゴムを同時に充填することができる。

【0053】

すなわち、本発明では、1つの注入口に対して、1領域ごとに未加硫ゴムを充填すればよく、注入口を複数設けることにより、複数領域に未加硫ゴムを同時に注入することが可能となり、未加硫ゴム充填に要する時間を短縮することが可能となる。

【符号の説明】

【0054】

1 金型

2 ゴム充填用上型

3 中型

4 下型

5 加硫用上型

6 ボス

7 ストッパー

8 第一上型

9 第二上型

11 ポット

12 注入口

13 プランジャー

14a,14b 熱盤

15 第一中型

16 第二中型

17 円盤状取付板

18a〜18h 領域

19 ブロック体

21 環状取付板

22 上面板

23 下面板

24 ダイヤフラム

【技術分野】

【0001】

本発明は、塊状のゴム成形体を製造する方法に関し、特にゴム成形体が車両等の空気ばね用のストッパーのように大型のものである場合に好適に適用することができるゴム成形体の製造方法に関するものである。

【背景技術】

【0002】

従来、鉄道車両等に用いられる空気ばねとしては、特許文献1に示すように、車両の車体に取り付けられる上面板と、その下方で車輪側に配置される下面板と、上面板及び下面板にわたって配備されるゴム製のダイヤフラムと、下面板と車輪側の支持フレームとの間に介装される弾性機構(ストッパー)とを備えたものが知られている。上記ストッパーは車体の上下方向の変動を規制するものであり、一般的に、ゴム層と鋼板とを交互に積層してなる積層ゴム構造のものが用いられる。

【0003】

ところで、何らかの原因により、上記空気ばねにおいてダイヤフラムの空気圧が不足した場合には、上面板が下面板に着座することになる。このような場合、ストッパーが積層ゴム構造であるとすると、特に上下方向のクッション性が低いため、乗り心地性が著しく低下することになる。

【0004】

このような課題に対して、特許文献2に示すように、ストッパーとして塊状で一体のゴム成形体を用いた空気ばねが知られている。特許文献2におけるストッパーは、肉厚の椀状のゴム成形体を伏せた形状とされている。すなわち、内部に空間が形成された半球状の形状とされており、積層ゴム構造に比べて上下方向に弾性変形しやすくなっている。したがって、ダイヤフラムの空気圧が不足した場合でも、積層ゴム構造のストッパーに比べて、乗り心地性をある程度維持することができる。

【0005】

ただ、上記ストッパーにおいては大きな荷重がかかることから、ゴム成形体全体が強固に一体化していることが重要とされる。ところが、ストッパーのように、大型のゴム成形体を金型で成形する場合、多量の未加硫ゴムを一度に金型に充填しようとすると、ガスが未加硫ゴム中に気泡として残存したり、ゴムの未充填が発生しやすくなる。これら気泡やゴムの未充填は、加硫後のゴム特性の低下を招く一因となっていた。

【0006】

また、多量の未加硫ゴムを一度に金型に充填する場合、未加硫ゴムの充填開始から充填し終わるまでに長時間を要する。特に、ゴムを成形する方法として多用されている射出成形法においては、流動性を確保するために、未加硫ゴムを高温に加熱して射出する必要がある。従って、充填開始直後に金型内に注入された未加硫ゴムは、充填終了時までに過熱されることになり、加硫後のゴム特性が低下する、いわゆるヤケが生じることになる。

【0007】

大型ゴム成形体を形成する際の不都合を解決するものとして、特許文献3や特許文献4が知られている。具体的に、特許文献3には、金型内部に押出ノズルを差し入れてノズルを移動させながら未加硫ゴムを充填する方法が記載されている。また、特許文献4には、ゴムロールや防舷材等の大型円筒体を形成する際に多用される方法として、回転軸周りに未加硫ゴムシートを巻き付ける方法が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−127168号公報

【特許文献2】特開昭60−226308号公報

【特許文献3】特開2002−210753号公報

【特許文献4】特開2000−303431号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記特許文献3記載の方法では、ゴム成形体が球面形状のときは、各部に均等に圧力が加わらず、ゴム流動による未充填が発生する。また、未加硫ゴムをスムーズに金型内に注入するには、押出ノズルの径を大きくする必要があるため、押出ノズルの移動が制限されるといった問題があった。

【0010】

また、特許文献4記載の方法では、未加硫ゴムシートを回転軸周りに巻き付ける方法であることから、中実のゴム成形体や球形のゴム成形体を形成するのには不向きであり、また、ゴムシート間の接合力も弱いといった問題があった。

【0011】

そこで、本発明においては、上記問題に鑑み、気泡や未充填を抑制しつつ、金型内に未加硫ゴムを充填可能で、加硫成形後のゴム特性を良好に維持可能なゴム成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決するため、本発明は、金型に形成された注入口から金型内に充填した未加硫ゴムを、加熱加硫した後に脱型するゴム成形体の製造方法であって、前記金型内の空間を複数領域に区画し、前記領域ごとに未加硫ゴムを充填する工程を繰り返すことによって、全ての領域に未加硫ゴムを充填することを特徴とする。

【0013】

上記構成によれば、金型内の空間を複数の領域に分割し、領域ごとに未加硫ゴムを充填するようにしたため、圧力をかけながら未加硫ゴムを金型内に充填することが可能となり、気泡や未充填の発生を未然に抑制することができる。これにより、加硫後のゴム特性を良好に維持することが可能となる。

【0014】

本発明に係るゴム成形体の製造方法は、ゴム成形体の体積が10リットル以上のものを製造するのに効果的であり、ゴム成形体の体積が15リットル以上のものを製造するのに特に効果的である。

【0015】

本発明のゴム成形体の製造方法を実施するには、たとえば、一の領域と他の領域とを仕切る仕切部材を用いることができる。また、各領域を隙間なく充填可能なブロック体を用いることも可能である。

【0016】

上記ブロック体を用いたゴム成形体の製造方法について詳しく説明すると、先ず、複数領域のうち、前記注入口に連通する領域を除いた残りの領域にそれぞれブロック体を嵌め込むことにより、前記残りの領域を隙間なく前記ブロック体で充填した状態で空の領域に未加硫ゴムを充填する。その後、複数領域に対する注入口の位置をずらすことにより、新たに前記注入口に連通することになった領域のブロック体を取り除き、空になった領域に未加硫ゴムを充填する工程を繰り返すことによって、全ての領域に未加硫ゴムを充填すればよい。

【0017】

注入口は金型に1つ形成すればよい。ただ、金型に複数の注入口を形成することによって、複数の注入口から複数の領域に、同時に未加硫ゴムを充填することが可能となる。これにより、未加硫ゴムの充填に要する時間を短縮することが可能となる。すなわち、本発明において、領域ごとに未加硫ゴムを充填するとは、1つの注入口に対して、1領域ごとに未加硫ゴムを充填することを意味し、注入口が複数の場合には、複数の注入口に対して複数領域ごとに未加硫ゴムを注入することを意味するものである。

【0018】

ブロック体は、金属材料で形成することができる。ただ、材料コスト、成形性及び取扱い性等の観点から樹脂で形成するのが好ましい。樹脂としては、具体的に、ポリアミド樹脂(ナイロン)、ポリエステル樹脂、ポリアセタール樹脂、超高分子量ポリエチレン、フッ素樹脂、ポリエーテルエーテルケトン樹脂(PEEK)、ポリブチレンテレフタレート樹脂(PBT)、ポリフェニレンサルファイド樹脂(PPS)、ABS樹脂などを列挙することができ、種々の形状に成形可能で耐熱性を有する樹脂を適宜用いることができる。

【0019】

なお、ブロック体の表面には、フッ素系樹脂やシリコーン系樹脂に代表される離型剤をコーティングするなどの離型処理を施しておくのが好ましい。これにより、金型内で未加硫ゴムと接するブロック体でも容易に取り出すことが可能となる。

【0020】

本発明では、金型内の空間を複数領域に分割し、領域ごとに未加硫ゴムを金型内に導入する。したがって、未加硫ゴムをトランスファー成形によって金型内に充填することが可能となる。すなわち、トランスファー成形機におけるトランスファーポットは、未加硫ゴムの仕込み量が限定されるため、従来は成形可能なゴム成形体の容量に制限があった。しかし、本発明では、未加硫ゴムを複数回に分割して金型内に導入することからトランスファー成形が可能となる。

【0021】

トランスファー成形においては、射出成型に比べて高圧で未加硫ゴムを金型内に導入することができる。したがって、未加硫ゴムを射出成形よりも低温で金型内に供給することができる。このため、未加硫ゴムの充填に時間がかかってもヤケが発生して加硫後のゴム特性が低下するおそれがない。

【0022】

本発明の製造方法によって得られるゴム成形体は、大型のものであっても、気泡やゴムの未充填を抑制しつつ金型内に未加硫ゴムを充填可能で、加硫成形後のゴム特性を良好に維持可能となる。したがって、塊状で一体化したゴム成形体を好適に製造することができる。

【0023】

また、本発明では、金型内の空間が複数の領域に区画され、前記領域ごとに、各領域に対して嵌脱自在でかつ各領域を隙間なく充填可能なブロック体を備えたトランスファー成形用金型を用いることを特徴とするものである。

【発明の効果】

【0024】

本発明では、ゴム成形体を成形する金型内の空間を複数領域に区画し、領域ごとに未加硫ゴムを充填する工程を繰り返すようにしたため、大型のゴム成形体を製造する場合であっても、気泡や未充填を抑制しつつ、金型内に未加硫ゴムを充填可能で、加硫成形後のゴム特性を良好に維持可能なゴム成形体を製造することが可能となる。

【図面の簡単な説明】

【0025】

【図1】本発明のトランスファー成形用金型を成形機の熱盤に挟み込んだ状態を示す断面図

【図2】図1の金型の平面図

【図3】図1の金型の分解断面図

【図4】ゴム充填用上型の分解断面図

【図5】ブロック体を示す斜視図

【図6】金型から第一上型及び第二中型を外した状態を示す断面図

【図7】2つの領域に未加硫ゴムを充填した状態を示す金型の平面図

【図8】未加硫ゴム充填後の金型からゴム充填用上型を外した状態を示す断面図

【図9】図8で環状取付板をセットした状態を示す断面図

【図10】加硫用上型を用いて金型を閉じた状態を示す断面図

【図11】空気ばねの構成を示す断面図

【図12】注入口が2つ形成された態様の金型の平面図

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について図面を基に説明する。本実施形態では、ゴム成形体として空気ばね用のストッパーを、トランスファー成形機を用いて製造する場合について説明する。図1は、本発明に係るトランスファー成形用金型(以下、金型という)をトランスファー成形機の熱盤に挟み込んだ状態を示す断面図であり、図2は上記金型の平面図であり、図3は金型の分解断面図である。

【0027】

図1〜図3に示すように、金型1は、外観が略円柱状とされ、ゴム充填用上型2、中型3及び下型4とに、上下方向に分割可能とされている。金型1は、トランスファー成形機の熱盤14a、14bの間に設置される。なお、金型1は、ゴム充填用上型2が加硫用金型5に付け替え可能とされている。

【0028】

ゴム充填用金型2は、未加硫ゴムを充填する際に使用し、金型1内に未加硫ゴムが充填された後は、加硫用上型5に付け替えて加硫成形を行う。なお、ゴム充填用上型2及び加硫用金型5の下面にはボス6が形成されており、このボス6により、ストッパー7に凹状の空間が形成される。

【0029】

ゴム充填用上型2は、第一上型8と、第二上型9とから構成され、第一上型8の上側に第二上型9が配置される。図1に示すように、第二上型9の下面には棒状のガイド部材10が突設されており、第一上型の上面にはガイド部材10が係合可能な係合孔が形成されている。これにより、第一上型8と第二上型9とは、上下方向に離接自在とされている。また、図4に示すように、第一上型8の上面には未加硫ゴムを投入する凹状のポット11が形成されており、ポット11の底面には金型1内に未加硫ゴムを注入するための注入口12が形成されている。第二上型9の下面には、第一上型8のポット11に対応する位置に凸状のプランジャー13が形成されている。

【0030】

第二上型9は、トランスファー成形機の上側の熱盤14aに取り付けられ、熱盤14aの昇降にともなって、上下動可能とされている。熱盤14aが上昇した姿勢では、図4に示すように、第二上型9は第一上型8から離れて、第一上型8の上方に位置し、その状態でポット11に未加硫ゴムを投入する。未加硫ゴム投入後、熱盤14aを下降させることで、プランジャー13がポット内11に挿入され、ポット11内の未加硫ゴムが注入口12から金型内に注入される。

【0031】

中型3も、ストッパー7の形状に合わせて上下方向に第一中型15と、第二中型16とに分割可能とされている。すなわち、ゴム成形体であるストッパー7は、肉厚椀状の形状で、高さ方向の中間で最大径になるような形状とされている。したがって、成形後にストッパー7を金型1から脱型可能とするために、最大径となる部分の上側と下側とに中型3を分割可能な構造としている。

【0032】

また、加硫成形後に、型開きを容易とし、さらに、取付板17及び21が一体的に成形されたストッパーを金型から取り出し可能とするために、図3に示すように、第二中型16は左右方向に2分割可能とされている。同様に、第一中型15も左右方向に2分割可能とされている。下型4の上面の中央には円形の凹部が形成されており、この凹部に加硫成形後のストッパーの頂部に一体的に接着される円盤状の取付板17がセットされる。

【0033】

上述した第一中型15及び下型4において、両者が互いに接触する面の一方には複数のピンが形成され、他方にはピンに係合する複数の係合孔が形成されている。これにより、両者は所定の位置で係合するようになっている。第一中型15及び第二中型16についても、同様に、一方にピンが形成され、他方に係合孔が形成されて両者が所定位置で係合し、金型1として組み立て可能となっている。

【0034】

なお、加硫用金型5及び第二中型16については、加硫用金型5の下面に環状凹部5aが形成され、第二中型16の上面には環状凸部16aが形成されており、これにより、両者は係合可能とされている。また、第一上型8の下面にも加硫用金型5と同様に環状凹部8bが形成されている。

【0035】

さらに、第一上型8の下面と第二中型16の上面の一方には全周にわたって45°ピッチでピンが形成され、他方にはピンに係合する係合孔が全周にわたって45°ピッチで形成されている。これにより、第一上型8と第二中型16とは、金型1の中心軸まわりに45°ごとに嵌合可能に形成される。

【0036】

金型1内の空間は、図2の破線で示すように、金型1の中心から放射状に8つの領域18a〜18hに区画される。なお、領域の数については、特に制限はなく、ゴム成形体の形状及び大きさに応じて適宜決定すればよいが、4〜10程度の数とするのが好ましい。金型内の全領域のうち、一の領域18aを除いた残りの領域18b〜18hについては、各領域に対して嵌脱自在で、かつ各領域を隙間なく充填可能なブロック体19を備えている。

【0037】

図5は、ブロック体1個を示す斜視図であり、これが金型1内に7個嵌めこまれる。なお、ブロック体の表面に位置決め用の凸部(図示せず)を形成し、金型1の内面にはこの凸部に係合可能な凹部(図示せず)を形成するのが好ましい。これにより、注入口12から未加硫ゴムが注入されたときに、未加硫ゴムの圧力によるブロック体19の位置ずれを防止することができる。

【0038】

図2において、注入口12と連通している領域18aには、ブロック体19を充填せずに、残りの領域18b〜18hにはブロック体19を嵌め込む。なお、ブロック体19の材質として、本実施形態ではεカプロラクタムを重合成形したもの(日本ポリペンコ社製MCナイロン(登録商標))を使用した。

【0039】

上記構成の金型1を用いて、ストッパー7を製造する方法について詳述する。先ず、上型としてゴム充填用上型2を用い、図6に示すように、第一上型8及び第二中型16を外した状態で、上述したように金型1内の所定位置にブロック体19を嵌め込む。そして、第二中型16及び第一上型8を組みつけて金型1を閉じる。

【0040】

第二上型9は、上側の熱盤14aに取り付け、熱盤14aを上昇させて上型2が開いた状態とする。その状態で、ポット11内に所定量の未加硫ゴムを投入し、熱盤14aを下降させる。これにより、プランジャー13がポット11に押し入れられ、未加硫ゴムが注入口12から金型1内に注入される。

【0041】

未加硫ゴムを注入することにより、金型内の領域18aが未加硫ゴムで充填された後、熱盤14aとともに第二上型9を上昇させる。そして、図6に示すように、第一上型8を取り外し、次いで第二中型16を外して領域18bのブロック体19を取り出す。その後に、第二中型16を組み立て、中型3と下型4とを一緒に、図2で見て反時計回りに45°回転させる。

【0042】

このとき、第一上型8は回転させることなく、注入口12が図2と同じ位置になるように、再度、中型(第二中型16)に組み付ける。これにより、空になった領域18bが注入口12に連通した状態となる。なお、第二中型16と第一上型8とは、前述のごとく、金型1の中心軸まわりに45°ごとに嵌合可能に形成される。

【0043】

その状態で第一上型8の上に第二上型9をセットし、ポット11内に所定量の未加硫ゴム投入し、熱盤14aを下降させる。これにより、プランジャー13がポット11に押し入れられ、未加硫ゴムが注入口12から金型1内に注入される。このようにして、図7に示すように、領域18aに続いて領域18bが未加硫ゴムで充填される。なお、未加硫ゴムが充填された領域はドットを付して表している。

【0044】

以下、上述したように、未加硫ゴムを充填した領域に隣接する領域のブロック体19を取り出して、その領域に未加硫ゴムを充填するという操作を繰り返すことにより、全領域を未加硫ゴムで充填することができる。

【0045】

全ての領域に未加硫ゴムを充填し終わった後は、図8に示すように、ゴム充填用上型2を取り外す(第二上型9も熱盤14aから取り外す)。そして、図9に示すように、中型(第二中型16)の上面に形成された凹部の周りに環状の取付板21を嵌め込み、図10に示すように、改めて加硫用上型5を中型3に組み付ける。

【0046】

その後、再度、熱盤14aを下降させ、金型1を熱盤14a及び14bに挟み込みつつ、金型1内の未加硫ゴムを加熱加硫させる。このとき、ゴム充填用上型2のボス6よりも、加硫用上型5のボスが少し大きくなるように形成しておく。これにより、熱盤14a及び14bで金型を加圧したときに、金型内の未加硫ゴムを効果的に加圧することが可能となり、密着性に優れ一体化したストッパー7を得ることができる。

【0047】

このようにして得られたストッパー7は、図11に示すようにして、空気ばねの構成部材として用いられる。空気ばねは、例えば、車両の車体に取り付けられる上面板22と、その下方で車輪側に配置される下面板23と、上面板22及び下面板23にわたって配備されるゴム製のダイヤフラム24と、下面板23と車輪側の支持フレームとの間に介装されるストッパー7とから構成される。ストッパー7の環状の取付板21は車輪側の支持フレーム(不図示)に取り付けられ、ストッパー7の円盤状の取付板17は上記下面板23に取り付けられる。

【0048】

本実施形態における成形条件としては、例えば、各領域に未加硫ゴムを注入する際の金型の温度を120℃〜140℃、好ましくは125℃〜135℃とすることができる。さらに、全領域に未加硫ゴムを充填した後の加硫成形条件としては、加硫温度を135℃〜140℃、加硫時間を3hr〜3.5hrとすることができる。

【0049】

すなわち、本実施形態においては、トランスファー成形機を用いて金型内に未加硫ゴムを注入するため、未加硫ゴムに5MPa〜15MPa程度の大きな圧力をかけることが可能となる。したがって、加硫温度よりも低い温度で未加硫ゴムを金型1内に注入することができる。これにより、金型1内の全ての領域に未加硫ゴムを充填するまでにかなりの時間を要したとしても、加硫ゴムにヤケが生じることがない。しかも、特別な設備を必要とすることがないため、製造コストを抑えることが可能となる。

【0050】

本実施形態では、1つの金型に1つの注入口12を形成し、その注入口12から領域ごとに未加硫ゴムを充填する態様について説明したが、これに限らず、例えば、1つの金型に2つの注入口を形成することも可能である。具体的には、たとえば、図12に示すように、注入口12,12を金型の中心から対称位置に形成する。これに対応して、ゴム充填用上型2の第一上型8に2つのポットを設け、第二上型9には2つのプランジャーを設ける。

【0051】

一方、金型1内の領域18b〜18hのうち、領域18a及び18eを除く残り6箇所の領域にブロック体19を嵌め込む。そして、注入口12,12が領域18a及び18eに連通するようにして第二中型16及び第一上型8を組みつけて金型1を閉じる。その状態で、第二上型9のプランジャーを第一上型8に押し込むことによって、2箇所の注入口12,12から同時に未加硫ゴムを押し出す。これにより、領域18a及び18eが同時に未加硫ゴムで充填される。

【0052】

その後、領域18b及び18fのブロック体19を取り外し、あとは前述のごとく、ゴム充填用上型2の位置は変えず、中型3と下型4とを一緒に図2で見て反時計回りに45°回転させて未加硫ゴムを押し出すことにより、領域18b及び18fに未加硫ゴムを同時に充填することができる。以下、同様にして、領域18c及び18g、領域18d及び18hの順に2領域ずつ未加硫ゴムを同時に充填することができる。

【0053】

すなわち、本発明では、1つの注入口に対して、1領域ごとに未加硫ゴムを充填すればよく、注入口を複数設けることにより、複数領域に未加硫ゴムを同時に注入することが可能となり、未加硫ゴム充填に要する時間を短縮することが可能となる。

【符号の説明】

【0054】

1 金型

2 ゴム充填用上型

3 中型

4 下型

5 加硫用上型

6 ボス

7 ストッパー

8 第一上型

9 第二上型

11 ポット

12 注入口

13 プランジャー

14a,14b 熱盤

15 第一中型

16 第二中型

17 円盤状取付板

18a〜18h 領域

19 ブロック体

21 環状取付板

22 上面板

23 下面板

24 ダイヤフラム

【特許請求の範囲】

【請求項1】

金型に形成された注入口から金型内に充填した未加硫ゴムを、加熱加硫した後に脱型するゴム成形体の製造方法であって、前記金型内の空間を複数領域に区画し、前記領域ごとに未加硫ゴムを充填する工程を繰り返すことによって、全ての領域に未加硫ゴムを充填することを特徴とするゴム成形体の製造方法。

【請求項2】

前記複数領域のうち、前記注入口に連通する領域を除いた残りの領域にそれぞれブロック体を嵌め込むことにより、前記残りの領域を隙間なく前記ブロック体で充填した状態で空の領域に未加硫ゴムを充填し、その後、注入口の位置をずらすことにより、新たに前記注入口に連通することになった領域のブロック体を取り除き、空になった領域に未加硫ゴムを充填する工程を繰り返すことによって、全ての領域に未加硫ゴムを充填することを特徴とする請求項1記載のゴム成形体の製造方法。

【請求項3】

前記金型に複数の注入口が形成され、前記複数の注入口から複数の領域に、同時に未加硫ゴムを充填することを特徴とする請求項2記載のゴム成形体の製造方法。

【請求項4】

前記未加硫ゴムをトランスファー成形によって前記金型内に充填することを特徴とする請求項1〜3のいずれかに記載のゴム成形体の製造方法。

【請求項5】

前記ゴム成形体が空気ばね用のストッパーであることを特徴とする請求項4記載のゴム成形体の製造方法。

【請求項6】

金型内の空間が複数の領域に区画され、前記領域ごとに、各領域に対して嵌脱自在でかつ各領域を隙間なく充填可能なブロック体を備えたことを特徴とするトランスファー成形用金型。

【請求項1】

金型に形成された注入口から金型内に充填した未加硫ゴムを、加熱加硫した後に脱型するゴム成形体の製造方法であって、前記金型内の空間を複数領域に区画し、前記領域ごとに未加硫ゴムを充填する工程を繰り返すことによって、全ての領域に未加硫ゴムを充填することを特徴とするゴム成形体の製造方法。

【請求項2】

前記複数領域のうち、前記注入口に連通する領域を除いた残りの領域にそれぞれブロック体を嵌め込むことにより、前記残りの領域を隙間なく前記ブロック体で充填した状態で空の領域に未加硫ゴムを充填し、その後、注入口の位置をずらすことにより、新たに前記注入口に連通することになった領域のブロック体を取り除き、空になった領域に未加硫ゴムを充填する工程を繰り返すことによって、全ての領域に未加硫ゴムを充填することを特徴とする請求項1記載のゴム成形体の製造方法。

【請求項3】

前記金型に複数の注入口が形成され、前記複数の注入口から複数の領域に、同時に未加硫ゴムを充填することを特徴とする請求項2記載のゴム成形体の製造方法。

【請求項4】

前記未加硫ゴムをトランスファー成形によって前記金型内に充填することを特徴とする請求項1〜3のいずれかに記載のゴム成形体の製造方法。

【請求項5】

前記ゴム成形体が空気ばね用のストッパーであることを特徴とする請求項4記載のゴム成形体の製造方法。

【請求項6】

金型内の空間が複数の領域に区画され、前記領域ごとに、各領域に対して嵌脱自在でかつ各領域を隙間なく充填可能なブロック体を備えたことを特徴とするトランスファー成形用金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−255646(P2011−255646A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−134277(P2010−134277)

【出願日】平成22年6月11日(2010.6.11)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月11日(2010.6.11)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]