ゴム成形体及びその製造方法

【課題】有害な塩素を含まず、動摩擦係数が充分に低く、コーティング剤等との密着性に優れたゴム成形体及びその製造方法を提供すること。

【解決手段】ジエン系ゴムをゴム成分の主成分とするゴム成形体1である。ゴム成形体1は、その表面の少なくとも一部に、上記ジエン系ゴムが酸化されてなる酸化層2を有している。酸化層2における上記ジエン系ゴムはテトラヒドロフラン環を有している。また、ジエン系ゴムからなるゴム成形体1と、有機過酸を含有する酸化液とを接触させることにより、ゴム成形体1の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層2を形成させるゴム成形体の製造方法。

【解決手段】ジエン系ゴムをゴム成分の主成分とするゴム成形体1である。ゴム成形体1は、その表面の少なくとも一部に、上記ジエン系ゴムが酸化されてなる酸化層2を有している。酸化層2における上記ジエン系ゴムはテトラヒドロフラン環を有している。また、ジエン系ゴムからなるゴム成形体1と、有機過酸を含有する酸化液とを接触させることにより、ゴム成形体1の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層2を形成させるゴム成形体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ジエン系ゴムをゴム成分の主成分とするワイパーブレードゴム等のゴム成形体に関する。

【背景技術】

【0002】

従来より、ゴム成形体は、高い弾性力等という特徴的な性質を生かして様々な用途に用いられてきた。

例えば、自動車、電車、船舶、及び航空機等のフロントガラスやリアガラス等には、ガラス面に付着した水滴や汚れ等を払拭して操縦者の視界を確保するためにワイパーが設けられており、ワイパーには、ガラス面と接触する部分に、ゴム成形体としてワイパーブレードゴムが設けられている。車両用ワイパーにおいては、ワイパーブレードゴムがガラス面に密着して動き、ガラス面に付着した水滴等を払拭することができる。

【0003】

ゴム成形体がワイパーブレードゴムとして用いられる場合には、ガラス面等の水滴や汚れ等を充分に払拭することができる払拭性に優れたゴム成形体が望まれている。この払拭性を確保するため、ゴム成形体には、硬さ、引張り強さ、及び伸び等の物性がバランスよく優れることが要求されている。

【0004】

また、ワイパーブレードゴム等に用いられるゴム成形体は、上記のごとくガラス面に密着して動くため、ガラス面との摩擦によりビビリが発生するおそれがある。このとき発生する異音(ビビリ音)は、操縦者に不快感を与えるおそれがあり、またビビリの発生は、それ自体がゴム成形体の払拭性を低下させるおそれがある。ビビリは、ガラスとゴムの摩擦係数の速度依存性が大きいほど発生しやすく、ビビリの発生を抑えるためには、ガラスとゴムとの摩擦係数を小さくすること、ゴムの振動吸収性を大きくすることが望まれる。

【0005】

さらに、ワイパーブレードゴム等に用いられるゴム成形体としては、ガラス面との摩擦によって摩耗し難く、真夏の炎天下で高温となったガラスに押しつけられ変形した状態でも、変形が永久変形となって残り難い性質を有すること、即ち耐熱性に優れていることが望まれている。また、長期使用中に空気中のオゾンによってゴムに亀裂が入って払拭性が損なわれないようにするため、耐オゾン性に優れていることも必要である。

このように、ワイパーブレードゴム等に用いられるゴム成形体には、ガラスとの摩擦係数が小さく、振動吸収性が大きく、耐摩耗性、耐熱性及び耐オゾン性が優れていることが必要である。

【0006】

上記ゴム成形体としては、一般にゴム成分が天然ゴム(NR)、クロロプレンゴム(CR)、シリコーンゴム、及びエチレン−プロピレン−ジエンゴム(EPDM)等からなるものが用いられている。このようなゴム成形体には、その払拭性を向上させるために、二硫化モリブデン系、グラファイト系、フッ素樹脂系、及びシリコーン系等のコーティング剤でコーティングを施すことが行われていた。しかし、このようなゴム成分からなるゴム成形体においては、上記コーティング剤との密着性が充分でないため、ワイパーブレードゴム等として長期間の使用した場合等に、コーティングが剥がれてしまうおそれがあった。

そのため、従来においては、コーティング剤との密着性を向上させると共に、表面の摩擦係数を小さくしてビビリ音等の発生を防止させるために、上記ゴム成形体を塩素等で表面処理することが行われていた。

しかし、塩素を用いて表面処理を行うと、残留塩素により永久変形が起こり易くなるという問題があった。また、近年の環境保護に対する意識の高まりから、環境負荷物質である塩素を用いることが困難になってきた。

【0007】

そこで、塩素処理の代わりに、ゴム成形体の表面を酸化処理してゴム成形体の表面をエポキシ化させることが行われていた(特許文献1〜3参照)。

このように、ゴム成形体の表面をエポキシ化することにより、塩素による表面処理を行うことなくゴム成形体の表面の摩擦係数を低くすることができると共に、コーティング剤との密着性を向上させることができる。

【0008】

しかしながら、表面をエポキシ化させたゴム成形体においては、コーティング剤との密着性や動摩擦係数の低下が、塩素処理を施した場合に比べて充分ではなかった。そのため、使用に伴ってコーティング剤が剥がれたり、ビビリ音等が発生する場合があった。

【0009】

【特許文献1】特開平5−214014号公報

【特許文献2】特開2000−44708号公報

【特許文献3】特開2003−292658号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、かかる従来の問題点に鑑みてなされたものであって、有害な塩素を含まず、動摩擦係数が充分に低く、コーティング剤等との密着性に優れたゴム成形体及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0011】

第1の発明は、ジエン系ゴムをゴム成分の主成分とするゴム成形体であって、

該ゴム成形体は、その表面の少なくとも一部に、上記ジエン系ゴムが酸化されてなる酸化層を有しており、

上記酸化層における上記ジエン系ゴムはテトラヒドロフラン環を有していることを特徴とするゴム成形体にある(請求項1)。

【0012】

上記ゴム成形体において最も注目すべき点は、上記酸化層における上記ジエン系ゴムがテトラヒドロフラン環を有していることにある。

そのため、上記ゴム成形体は、その表面に例えば二硫化モリブデン系、グラファイト系、フッ素樹脂系、及びシリコーン系等のコーティング剤を塗布したときに、上記テトラヒドロフラン環とコーティング剤とが高い密着性で結合することができる。

【0013】

即ち、上記テトラヒドロフラン環は、ゴム成形体をエポキシ化することによって生じるエポキシ基よりも高い密着性でコーティング剤と結合することができる。上記ゴム成形体は、従来のように塩素処理を表面に施した成形体と同程度の高い密着性でコーティング剤等と結合することができる。したがって、上記ゴム成形体は、コーティング剤との密着性に優れたものとなる。

【0014】

また、上記酸化層にテトラヒドロフラン環を有しているため、上記ゴム成形体は、表面の動摩擦係数が低い。上記ゴム成形体は、従来のように塩素処理を表面に施した成形体と同程度の低い動摩擦係数を示すことができる。そのため、上記ゴム成形体は、例えばワイパーブレードゴム等のように、低い動摩擦係数が要求される用途に適したものとなる。

【0015】

このように、上記第1の発明によれば、有害な塩素を含まず、動摩擦係数が充分に低く、コーティング剤等との密着性に優れたゴム成形体を提供することができる。

【0016】

第2の発明は、ジエン系ゴムからなるゴム成形体と、有機過酸を含有する酸化液とを接触させることにより、上記ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層を形成させることを特徴とするゴム成形体の製造方法にある(請求項7)。

【0017】

本発明の製造方法においては、上記のごとく、上記ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する上記酸化層を形成させる。これにより、上記ゴム成形体の上記酸化層に、テトラヒドロフラン環を形成させることができる。

上記酸化層に上記テトラフラン環を有する上記ゴム成形体は、上述のごとく、二硫化モリブデン系、グラファイト系、フッ素樹脂系、及びシリコーン系等のコーティング剤との密着性に優れ、また、動摩擦係数の低いものとなる。

【0018】

このように、上記第2の発明によれば、有害な塩素を含まず、動摩擦係数が充分に低く、コーティング剤等との密着性に優れたゴム成形体の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明の実施の形態について説明する。

本発明において、上記ゴム成形体としては、ジエン系ゴムをゴム成分の主成分とする。

上記ジエン系ゴムとしては、例えば天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、及びクロロプレン(CR)等から選ばれる1種以上を用いることができる(請求項2)。

【0020】

上記ゴム成形体は、その他のゴム成分として、例えばアクリロニトリルブタジエンゴム(NBR)、イソブチレンイソプレンゴム(IIR)、及びエチレンプロピレンゴム(EPDM)等から選ばれる1種以上を含有することができる。

上記ゴム成形体は、上記ゴム成分の他に、老化防止剤、加硫助剤、加工助剤、日光亀裂防止剤、補強剤、可塑剤、加硫剤、及び加硫促進剤等の配合剤を上記ゴム成分と共に混合し、所望の形状に成形することにより作製することができる。

【0021】

上記老化防止剤としては、例えばN-フェニル-N’-イソプロピル-p-フェニレンジアミン、2,2,4−トリメチル−1,2−ジヒドロキノリン重合体等がある。

上記老化防止剤を加えることにより、ゴム本体の酸化防止、熱劣化防止、日光及びオゾン劣化防止を図ることができる。

【0022】

上記加硫助剤としては、例えば酸化亜鉛、炭酸亜鉛、酸化マグネシウム、及び水酸化カルシウム等がある。

上記加硫助剤を加えることにより、加硫促進剤と併用して促進効果を完全にするという効果を得ることができる。

上記加工助剤としては、例えばステアリン酸、オレイン酸、及びラウリン酸等がある。

上記加工助剤を加えることにより、上記配合剤を分散性を向上させることができる。

【0023】

また、上記日光亀裂防止剤としては、例えばパラフィンワックス、ポリエチレンワックス等がある。

上記日光亀裂防止剤を加えることにより、日光又はオゾンの作用により上記ゴム成形体に亀裂が発生することを抑制できる。

上記補強剤としては、例えばカーボンブラック、シリカ、炭酸カルシウム、炭酸マグネシウム、及びクレー等がある。

上記補強剤を加えることにより、硬さ、引張強さ、モジュラス、耐摩耗性などの物性を向上させることができる。

上記加硫剤としては、例えば硫黄、酸化硫黄、セレン、及びテルル等がある。

上記加硫剤を加えることにより、ゴム成分を加硫化させる加硫工程において3次元構造を形成させることができ、弾性や引張強さなどの諸物性を向上させることができる。

【0024】

上記ゴム成形体においては、上記酸化層の上に、二硫化モリブデン系、グラファイト系、フッ素樹脂系、及びシリコーン系等のコーティング剤を塗布してなるコーティング層が形成されていることが好ましい。

この場合には、上記ゴム成形体は、上記コーティング層との高い密着性を発揮することができる。

【0025】

上記ゴム成形体は、その表面の少なくとも一部に、上記ジエン系ゴムが酸化されてなる酸化層を有しており、上記酸化層における上記ジエン系ゴムはテトラヒドロフラン環を有している。

上記酸化層は、その13C−NMRスペクトルにおいて、80ppm〜90ppmの範囲内に吸収ピークを有することが好ましい(請求項3)。

また、上記酸化層は、その赤外線全反射スペクトルにおいて、1000cm-1〜1100cm-1の範囲内に吸収ピークを有することが好ましい(請求項4)。

これらの場合には、上記酸化層におけるテトラヒドロフラン環を容易に確認できる。また、上記のようなピークを有する場合には、上記酸化層に充分にテトラヒドロフラン環が形成されており、上記コーティング剤等との密着性をより向上させ、かつ動摩擦係数をより低くすることができる。

【0026】

13C−NMRスペクトルにおいて上記の80ppm〜90ppmという特定の範囲内にピークを有していない場合、又は赤外線全反射スペクトルにおいて1000cm-1〜1100cm-1という特定の範囲内に吸収スペクトルを有していない場合には、上記酸化層におけるテトラヒドロフラン環の量が不充分で、上記ゴム成形体の動摩擦係数が大きくなるおそれがある。また、コーティング剤等との密着性が低下するおそれがある。より好ましくは、上記酸化層はその赤外線全反射スペクトルにおいて波数1020cm-1〜1075cm-1の範囲内に吸収ピークを有することがよい。

【0027】

また、上記酸化層は、動摩擦係数が0.3〜0.8であることが好ましい(請求項5)。

上記酸化層の動摩擦係数が0.3未満の場合には、上記ゴム成形体の表面が硬くなり、柔軟性が低下するおそれがある。一方、0.8を越える場合には、上記ゴム成形体を例えばワイパーブレードゴム等に用いた際に、ビビリ音が発生したり、払拭性が低下するおそれがある。

上記酸化層の動摩擦係数は、例えば一定の荷重を負荷させたガラス製の圧子(ピン)を、上記ゴム成形体の上を滑らせたときの摩擦力を測定し、摩擦力と垂直荷重とから算出することができる。

【0028】

上記ゴム成形体は、車両用のワイパーブレードゴムであることが好ましい(請求項6)。

この場合には、上記ゴム成形体の動摩擦係数が低く、コーティング剤等との密着性に優れるという効果を充分に発揮することができる。

【0029】

次に、上記ゴム成形体は、ジエン系ゴムからなるゴム成形体と、有機過酸を含有する酸化液とを接触させ、上記ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層を形成させることにより製造することができる。

13C−NMRスペクトルにおいて上記の80ppm〜90ppmという特定の範囲内にピークを有していない場合には、上記酸化層におけるテトラヒドロフラン環の量が不充分で、動摩擦係数が大きくなるおそれがある。また、コーティング剤等との密着性が低下するおそれがある。

【0030】

上記酸化液は、有機酸と、過酸化物と、無機酸とを混合してなることが好ましい(請求項8)。

この場合には、上記酸化液を容易に作製することができると共に、上記のごとく、上記酸化液と上記ゴム成形体とを接触させることにより、上記ゴム成形体の表面に上記酸化層を容易に形成させることができる。

【0031】

有機酸としては、例えば炭素数5以下の有機酸を用いることができる。具体的には、ギ酸、酢酸、プロピオン酸、及びトリフルオロ酢酸等がある。有機酸の炭素数が5を超える場合には、上記酸化層を形成する反応が遅くなり、上記ゴム成形体を作製する時間がかかりすぎるおそれがある。

また、過酸化物としては、過酸化水素や、t−ブチルハイドロパーオキサイド及びクメンパーオキサイド等のハイドロパーオキサイド類等がある。

無機酸としては、例えば硫酸、塩酸、硝酸等がある。

【0032】

上記酸化液は、上記有機酸の濃度が2〜20重量%、上記過酸化物の濃度が10〜30重量%、上記酸の濃度が1〜3重量%となるように、上記有機酸と上記過酸化物と上記酸とを混合してなることが好ましい(請求項9)。

上記有機酸、過酸化物、又は無機酸の濃度が上記の範囲から外れる場合には、上記酸化液と上記ゴム成形体とを接触させてもテトラヒドロフラン環を有する上記酸化層が形成され難くなるおそれがる。

【0033】

上記酸化層は、上記ゴム成形体と上記酸化液とを、例えば温度40〜60℃で、5分間以上接触させることにより形成することができる。

ゴム成形体と酸化液とを接触させる際の温度が40℃未満の場合、又は時間が5分未満の場合には、上記テトラヒドロフラン環を有する上記酸化層が充分に形成されないおそれがある。一方、温度が60℃を超える場合には、上記酸化層を形成する反応が急激に進行し、上記酸化層にひび割れが生じるおそれがある。

また、上記ゴム成形体と上記酸化液との接触時間を長くすると上記酸化層における上記テトラヒドロフラン環がより多く形成され、上記酸化層における動摩擦係数がより低くなる傾向がある。しかし、20分を超えて接触させても、動摩擦係数はほとんど低下しなくなり、製造にかかる時間が無駄に増大してしまうおそれがある。そのため、上記ゴム成体と上記酸化液との接触時間は20分以下であることが好ましい。より好ましくは15分以下、さらに好ましくは10分以下がよい。

【実施例】

【0034】

(実施例1)

次に、本発明の実施例につき、図1〜図7を用いて説明する。

本例のゴム成形体は、ジエン系ゴムをゴム成分の主成分とする。また、ゴム成形体は、その表面の少なくとも一部に、ジエン系ゴムが酸化されてなる酸化層を有している。酸化層におけるジエン系ゴムはテトラヒドロフラン環を有している。本例においては、ゴム成形体として、厚さ2mmの試験片を作製する。

【0035】

本例のゴム成形体の作製にあたっては、ジエン系ゴムからなるゴム成形体を準備し、該ゴム成形体と、有機過酸を含有する酸化液とを接触させる。これにより、ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層を形成させる。

【0036】

以下、本例のゴム成形体の製造方法について詳細に説明する。

まず、ゴム成分としての天然ゴム100重量部と、加硫助剤としての酸化亜鉛5重量部と、加工助剤としてのステアリン酸1重量部と、老化防止剤としてのN-フェニル-N’-イソプロピル-p-フェニレンジアミン2.0重量部と、日光亀裂防止剤としてのパラフィンワックス1重量部と、補強剤としてのSRFカーボンブラック60重量部とを混合し、インターミックス、ニーダー、バンバリーミキサー等の混合機又はオーブンロールなどで混練した。

【0037】

その後、架橋剤(加硫剤)としてのイオウ1.5重量部と、加硫促進剤としてのN-シクロヘキシル-2-ベンジチアジルスルフェンアミド1.0重量部とを加えて混練し、射出成形機、圧縮成形機、加硫プレス等により、温度150〜180℃にて約5〜10分間加硫成形し、厚さ2mmのシート状のゴム成形体を作製した。これを試料C1とする。

【0038】

次に、濃度87重量%のギ酸、濃度35重量%の過酸化水素水、濃度98重量%の硫酸と水とを準備し、これらをギ酸:過酸化水素水:硫酸:水=15:50:1:12という混合比(重量比)で混合して酸化液を準備した。

続いて、この酸化液に、上記にて作製したゴム成形体(試料C1)を浸漬し、温度50℃の条件下にて20分間浸漬して、ゴム成形体の表面に酸化層を形成させた。このようにして作製したゴム成形体を試料E1とする。

【0039】

次いで、試料E1について、その酸化層の一部を削り取り重クロロホルムに膨潤させた後、日本電子(株)製のJNM−LA500を用いて13C−NMRスペクトルを測定した。その結果を図1に示す。

なお、13C−NMRスペクトルの測定にあたっては、基準物質としてテトラメチルシラン(TMS)を用いた。したがって、図1及び後述の図2において、横軸は、基準物質のピーク位置を0(ppm)としたときの化学シフトδ(ppm)を表す。

【0040】

また、本例においては、上記試料E1の比較用として、酸化液に浸漬していないゴム成形体(試料C1)についても、その表面の一部を削り取り、重クロロホルムに膨潤させて、上記試料E1と同様にして13C−NMRスペクトルを測定した。その結果を図2に示す。

【0041】

図1より知られるごとく、試料E1においては、80ppm〜90ppmという特定の化学シフト範囲内に顕著な吸収ピーク(矢印A参照)が観察された。この特定範囲にある吸収ピークは、テトラヒドロフラン環に由来するものである。

ここで、図3にテトラヒドロフラン環の構造を示す。図1における矢印Aの吸収ピークは、図3において点線aで囲む領域の炭素間の結合に由来するピークであると考えられる。また、図1における矢印Bで示す吸収ピークの集合には、図3における点線bで囲む領域の炭素間の結合に由来するピークがあると考えられる。

したがって、試料E1においては、表面(酸化層)にテトラヒドロフラン環が形成されていることがわかる。

一方、図2より知られるごとく、試料C1においては、上述の80ppm〜90ppmという特定の範囲内に顕著な吸収ピークは観察されなかった。したがって、試料C1においては、テトラヒドロフラン環が形成されていないことがわかる。

【0042】

また、本例においては、試料E1とは、酸化液に浸漬する時間だけを変え、他は上記試料E1と同様にして2種類のゴム成形体を作製した。これらを試料E2及び試料E3とした。

具体的には、試E2は、上記ゴム成形体を上記酸化液に、温度50℃の条件下で10分間浸漬して作製したものである。

また、試料E3は、上記ゴム成形体を上記酸化液に、温度50℃の条件下で5分間浸漬して作製したものである。

【0043】

次に、このようにして作製した3種類のゴム成形体(試料E1〜試料E3)について、赤外線全反射スペクトルの測定を行った。

即ち、各試料の表面の酸化層を削り取り、FT−IR(フーリエ変換赤外分光分析計)(サーモニコレー・ジャパン(株)製のFT−IR MAGNA760+NicPlan(顕微鏡))を用いて、ダイヤモンドプリズムによる顕微ATR法によって赤外線全反射スペクトルの測定を行った。その結果を図4〜図6に示す。図4は試料E1の結果を示し、図5は試料E2の結果を示し、図6は試料E3の結果を示すものである。

また、図4〜図6及び後述の図7において、横軸は、赤外スペクトルの波数(cm-1)を表し、縦軸は、反射率をRとしたときのlog(1/R)を表す。

【0044】

また、試料E1〜試料E3の比較用として、酸化液による処理を行っていない上記試料C1についても、上記試料E1〜試料E3と同様に、赤外線全反射スペクトルの測定を行った。測定は、試料C1の表面を削り取り、試料E1〜試料E3と同様の条件で行った。その結果を図7に示す。

【0045】

図4〜図6より知られるごとく、試料E1〜試料E3は、1000cm-1〜1100cm-1という特定波長の範囲内に顕著なピークを有していた。これは、テトラヒドロフラン環に由来するものであり、試料E1〜試料E3においては、表面(酸化層)にテトラヒドロフラン環が形成されていることがわかる。

一方、図7より知られるごとく、試料C1においては、上述の1000cm-1〜1100cm-1という特定波長の範囲内に顕著なピークは観察されなかった。したがって、試料C1においては、テトラヒドロフラン環が形成されていないことがわかる。

【0046】

このように、ゴム成形体を上記酸化液に浸漬することにより、ゴム成形体の表面にテトラヒドロフラン環を有する酸化層を形成できることがわかる。

【0047】

(実施例2)

本例は、シート状のゴム成形体を作製し、その特性を評価する例である。

まず、実施例1と同様にして、ゴム成形体(試料C1)を作製した。

次に、ギ酸、過酸化水素、及び硫酸を準備し、これらを水に混合して酸化液を作製した。この酸化液においては、ギ酸の濃度が15重量%、過酸化水素の濃度が22重量%、硫酸の濃度が1重量%となるように調整した。

続いて、この酸化液にゴム成形体(試料C1)を温度50℃の条件下で10分間浸漬し、ゴム成形体の表面に酸化層を形成させた。このようにして作製したゴム成形体を試料E4aとする。

【0048】

上記試料E4aの酸化層について、実施例1と同様に、13C−NMRスペクトル及び赤外線全反射スペクトルの測定を行ったところ、実施例1の試料E1と同様に、80ppm〜90ppmという特定の範囲内に顕著なピークが観察され(図示略)、試料E4aの酸化層にも、上記試料E1と同様にテトラヒドロフラン環が形成されていることを確認した。

【0049】

さらに本例においては、試料E4aの作製と全く同様の方法により、さらに3種類のゴム成形体を作製した。これらを試料E4b〜試料E4dとした。

【0050】

次に、上記試料E4a〜試料E4dの比較用として、表面が塩素化されたゴム成形体を準備した。

即ち、まず、次亜塩素酸ナトリウムと塩酸とを水に混合して塩素化液を作製した。この塩素化液においては、次亜塩素酸ナトリウムの濃度が1重量%、塩酸の濃度1重量%となるように調整した。

次いで、塩素化液に、上記試料C1と同様のゴム成形体を室温(約25℃)で10分間浸漬し、ゴム成形体の表面を塩素化した。このようにして得られたゴム成形体を試料C2aとする。さらに、試料C2aと全く同様の方法により、さらに3種類のゴム成形体を作製した。これらを試料C2b〜試料C2dとした。

【0051】

次に、上記のようにして作製した各試料(試料E4a〜試料E4d及び試料C2a〜試料C2d)のゴム成形体について、その表面の動摩擦係数を以下のようにして測定した。

まず、シート状の各試料に、固定されたガラス製のボールで200g重の荷重を加えながら、各試料を速度600mm/minで距離50mmスライドさせた。このときの摩擦力を測定し、この摩擦力と試料E4に加えられた荷重とから動摩擦係数を算出した。測定は、新東科学株式会社製のトライボギア Type:HEIDON-14DRを用いて行った。

【0052】

その結果、試料E4a〜試料E4dの動摩擦係数は、0.5〜0.8であり、試料C2a〜試料C2dの動摩擦係数は、0.6〜0.8であった。

即ち、テトラヒドロフラン環が形成された酸化層を有するゴム成形体(試料E4a〜試料E4d)は、塩素処理を行って作製したゴム成形体(試料C2a〜試料C2d)とほぼ同等以下という非常に低い動摩擦係数を示すことがわかる。

このように、試料E4a〜試料E4dは、非常に低い動摩擦係数を示すため、摩擦係数の速度依存性を小さくすることができる。そのため、試料E4a〜試料E4dのゴム成形体は、例えばワイパーブレードゴム等の用途に適している。

【0053】

次に、上記試料E4a〜試料E4dとコーティング剤との密着性を評価した(テープ剥離試験)。

即ち、まず、上記試料E4a〜試料E4dの酸化層の上から、グラファイト系のコーティング剤を塗布した。その後、温度120℃で約30分間乾燥させることにより、試料E4a〜試料E4dの酸化層の上にコーティング層を形成した。

【0054】

続いて、JIS Z1522に規定するセロハンテープを準備し、該セロハンテープを試料E4a〜試料E4dのコーティング層を形成した部分に均等に貼着した。その後セロハンテープをコーティング層を形成した面に対して直角に剥離した。貼着と剥離とを繰り返し行い、コーティング層の剥がれ具合を目視にて観察した。

また、上記試料E4a〜試料E4dと同様にして、上記試料C2a〜試料C2dの表面にもコーティング層を形成し、その密着性を評価した。

その結果、試料E4a〜試料E4dにおいては、1〜5回目の剥離においては、コーティング層に剥がれは全く観察されず、6〜7回目の剥離でコーティング層の一部に剥がれが観察された。また試料C2a〜試料C2dにおいては、6〜8回目の剥離でコーティング層の一部に剥がれが観察された。

即ち、テトラヒドロフラン環が形成された酸化層を有するゴム成形体(試料E4a〜試料E4d)は、コーティング剤との密着性において、塩素処理を行って作製したゴム成形体(試料C2a〜試料C2d)と同程度に優れていることがわかる。

【0055】

(実施例3)

本例は、ゴム成形体として車両用のワイパーブレードゴムを作製する例である。

図8に示すごとく、本例のゴム成形体1は、車両用のワイパーブレードゴムである。

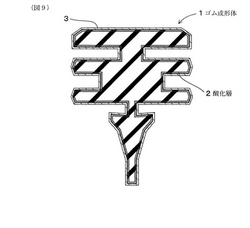

ゴム成形体1は、ジエン系ゴム(天然ゴム)をゴム成分の主成分とする。図9に示すごとく、ゴム成形体1は、その表面に、ジエン系ゴムが酸化されてなる酸化層2を有している。酸化層2におけるジエン系ゴムはテトラヒドロフラン環を有している。

また、本例のゴム成形体1は、酸化層2の表面にグラファイト系のコーティング層3を有している。

【0056】

以下、本例のゴム成形体1の製造方法につき、説明する。

まず、実施例1と同様に、ゴム成分としての天然ゴム100重量部と、加硫助剤としての酸化亜鉛5重量部と、加工助剤としてのステアリン酸1重量部と、老化防止剤としてのN-フェニル-N’-イソプロピル-p-フェニレンジアミン2.0重量部と、日光亀裂防止剤としてのパラフィンワックス1重量部と、補強剤としてのSRFカーボンブラック60重量部とを混合し、インターミックス、ニーダー、バンバリーミキサー等の混合機又はオーブンロールなどで混練した。

【0057】

その後、架橋剤(加硫剤)としての硫黄1.5重量部と、加硫促進剤としてのN-シクロヘキシル-2-ベンジチアジルスルフェンアミド1.0重量部とを加えて混練し、射出成形機、圧縮成形機、加硫プレス等により、温度150〜180℃にて約5〜10分間加硫成形し、ゴム成形体(ワイパーブレードゴム)を作製した。

【0058】

次いで、実施例1と同様の混合比にて、ギ酸、過酸化水素水、硫酸及び水を混合して酸化液を作製し、この酸化液に、温度50℃の条件下で、上記ゴム成形体(ワイパーブレードゴム)を20分間浸漬して、ゴム成形体の表面に酸化層を形成した。

続いて、グラファイト系のコーティング剤を準備し、このコーティング剤をゴム成形体の酸化層の上に塗布し、室温(約25℃)で乾燥させることにより、酸化層の上に、コーティング層を形成した。

このようにして、図8及び図9に示すごとく、酸化層2とコーティング層3とを有するゴム成形体1を作製した。

【0059】

本例において、酸化層2は、テトラヒドロフラン環を有している。そのため、酸化層2とコーティング層3とは高い密着性を発揮することができる。

また、コーティング層3は、ワイパーブレードゴム(ゴム成形体1)の払拭性を向上させるために形成されるものである。本例のゴム成形体1においては、上記のごとくコーティング層3と酸化層2とが高い密着性を有しているため、ゴム成形体1は、払拭性が損なわれ難く、ワイパーブレードゴムとして適している。

また、本例のゴム成形体1においては、酸化層2にテトラヒドロフラン環が形成されているため、動摩擦係数が小さい。そのため、ガラス面との摩擦によりビビリ等が発生することを防止することができる。

【0060】

(実施例4)

本例は、実施例1とは異なる組成を有するゴム成形体を作製する例である。

本例のゴム成形体の作製にあたっては、まず、ゴム成分としてのニトリルゴム(NBR)100重量部と、加硫助剤としての酸化亜鉛5重量部と、加工助剤としてのステアリン酸1重量部と、老化防止剤としてのN-フェニル-N’-イソプロピル-p-フェニレンジアミン1重量部及び2,2,4−トリメチル−1,2−ジヒドロキノリン重合体1重量部と、補強剤としてのSRFカーボンブラック60重量部と、可塑剤としてのジオクチルセバケート5重量部と、加硫促進剤としてのN-シクロヘキシル-2-ベンジチアジルスルフェンアミド2重量部及びテトラメチルチウラムジスルフィド2重量部とを混合し、インターミックス、ニーダー、バンバリーミキサー等の混合機又はオーブンロールなどで混練した。

【0061】

その後、架橋剤(加硫剤)としての硫黄を0.5重量部加えて混練し、射出成形機、圧縮成形機、加硫プレス等により、温度150〜180℃にて約5〜10分間加硫成形し、厚さ2mmのシート状のゴム成形体を作製した。

【0062】

次いで、実施例1と同様の混合比にて、ギ酸、過酸化水素水、硫酸及び水を混合して酸化液を作製し、この酸化液に、温度50℃の条件下で、上記ゴム成形体を20分間浸漬して、酸化層を形成させた。このようにして得られたゴム成形体を試料E5とする。

本例において得られたゴム成形体(試料E5)について、実施例1と同様に、13C−NMRスペクトル及び赤外線全反射スペクトルの測定を行ったところ、それぞれ実施例1と同様に顕著なピークが観察された(図示略)。

【0063】

したがって、本例によれば、実施例1とは異なるジエン系ゴムをゴム成分の主成分とするゴム成形体を用いても、テトラヒドロフラン環を有する酸化層を形成できることがわかる。本例のようにゴム成分の主成分としてNBRを含有するゴム成形体は、例えば摺動シール材、バルブ材等に用いることができる。

【図面の簡単な説明】

【0064】

【図1】実施例1にかかる、ゴム成形体(試料E1)における酸化層の13C−NMRスペクトルを示す線図。

【図2】実施例1にかかる、ゴム成形体(試料C1)における表面の13C−NMRスペクトルを示す線図。

【図3】実施例1にかかる、テトラヒドロフラン環の構造を示す説明図。

【図4】実施例1にかかる、ゴム成形体(試料E1)における酸化層の赤外線全反射スペクトルを示す線図。

【図5】実施例1にかかる、ゴム成形体(試料E2)における酸化層の赤外線全反射スペクトルを示す線図。

【図6】実施例1にかかる、ゴム成形体(試料E3)における酸化層の赤外線全反射スペクトルを示す線図。

【図7】実施例1にかかる、ゴム成形体(試料C1)における表面の赤外線全反射スペクトルを示す線図。

【図8】実施例3にかかる、ゴム成形体(ワイパーブレードゴム)の説明図。

【図9】実施例3にかかる、ゴム成形体(ワイパーブレードゴム)の断面図。

【符号の説明】

【0065】

1 ゴム成形体

2 酸化層

3 コーティング層

【技術分野】

【0001】

本発明は、ジエン系ゴムをゴム成分の主成分とするワイパーブレードゴム等のゴム成形体に関する。

【背景技術】

【0002】

従来より、ゴム成形体は、高い弾性力等という特徴的な性質を生かして様々な用途に用いられてきた。

例えば、自動車、電車、船舶、及び航空機等のフロントガラスやリアガラス等には、ガラス面に付着した水滴や汚れ等を払拭して操縦者の視界を確保するためにワイパーが設けられており、ワイパーには、ガラス面と接触する部分に、ゴム成形体としてワイパーブレードゴムが設けられている。車両用ワイパーにおいては、ワイパーブレードゴムがガラス面に密着して動き、ガラス面に付着した水滴等を払拭することができる。

【0003】

ゴム成形体がワイパーブレードゴムとして用いられる場合には、ガラス面等の水滴や汚れ等を充分に払拭することができる払拭性に優れたゴム成形体が望まれている。この払拭性を確保するため、ゴム成形体には、硬さ、引張り強さ、及び伸び等の物性がバランスよく優れることが要求されている。

【0004】

また、ワイパーブレードゴム等に用いられるゴム成形体は、上記のごとくガラス面に密着して動くため、ガラス面との摩擦によりビビリが発生するおそれがある。このとき発生する異音(ビビリ音)は、操縦者に不快感を与えるおそれがあり、またビビリの発生は、それ自体がゴム成形体の払拭性を低下させるおそれがある。ビビリは、ガラスとゴムの摩擦係数の速度依存性が大きいほど発生しやすく、ビビリの発生を抑えるためには、ガラスとゴムとの摩擦係数を小さくすること、ゴムの振動吸収性を大きくすることが望まれる。

【0005】

さらに、ワイパーブレードゴム等に用いられるゴム成形体としては、ガラス面との摩擦によって摩耗し難く、真夏の炎天下で高温となったガラスに押しつけられ変形した状態でも、変形が永久変形となって残り難い性質を有すること、即ち耐熱性に優れていることが望まれている。また、長期使用中に空気中のオゾンによってゴムに亀裂が入って払拭性が損なわれないようにするため、耐オゾン性に優れていることも必要である。

このように、ワイパーブレードゴム等に用いられるゴム成形体には、ガラスとの摩擦係数が小さく、振動吸収性が大きく、耐摩耗性、耐熱性及び耐オゾン性が優れていることが必要である。

【0006】

上記ゴム成形体としては、一般にゴム成分が天然ゴム(NR)、クロロプレンゴム(CR)、シリコーンゴム、及びエチレン−プロピレン−ジエンゴム(EPDM)等からなるものが用いられている。このようなゴム成形体には、その払拭性を向上させるために、二硫化モリブデン系、グラファイト系、フッ素樹脂系、及びシリコーン系等のコーティング剤でコーティングを施すことが行われていた。しかし、このようなゴム成分からなるゴム成形体においては、上記コーティング剤との密着性が充分でないため、ワイパーブレードゴム等として長期間の使用した場合等に、コーティングが剥がれてしまうおそれがあった。

そのため、従来においては、コーティング剤との密着性を向上させると共に、表面の摩擦係数を小さくしてビビリ音等の発生を防止させるために、上記ゴム成形体を塩素等で表面処理することが行われていた。

しかし、塩素を用いて表面処理を行うと、残留塩素により永久変形が起こり易くなるという問題があった。また、近年の環境保護に対する意識の高まりから、環境負荷物質である塩素を用いることが困難になってきた。

【0007】

そこで、塩素処理の代わりに、ゴム成形体の表面を酸化処理してゴム成形体の表面をエポキシ化させることが行われていた(特許文献1〜3参照)。

このように、ゴム成形体の表面をエポキシ化することにより、塩素による表面処理を行うことなくゴム成形体の表面の摩擦係数を低くすることができると共に、コーティング剤との密着性を向上させることができる。

【0008】

しかしながら、表面をエポキシ化させたゴム成形体においては、コーティング剤との密着性や動摩擦係数の低下が、塩素処理を施した場合に比べて充分ではなかった。そのため、使用に伴ってコーティング剤が剥がれたり、ビビリ音等が発生する場合があった。

【0009】

【特許文献1】特開平5−214014号公報

【特許文献2】特開2000−44708号公報

【特許文献3】特開2003−292658号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、かかる従来の問題点に鑑みてなされたものであって、有害な塩素を含まず、動摩擦係数が充分に低く、コーティング剤等との密着性に優れたゴム成形体及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0011】

第1の発明は、ジエン系ゴムをゴム成分の主成分とするゴム成形体であって、

該ゴム成形体は、その表面の少なくとも一部に、上記ジエン系ゴムが酸化されてなる酸化層を有しており、

上記酸化層における上記ジエン系ゴムはテトラヒドロフラン環を有していることを特徴とするゴム成形体にある(請求項1)。

【0012】

上記ゴム成形体において最も注目すべき点は、上記酸化層における上記ジエン系ゴムがテトラヒドロフラン環を有していることにある。

そのため、上記ゴム成形体は、その表面に例えば二硫化モリブデン系、グラファイト系、フッ素樹脂系、及びシリコーン系等のコーティング剤を塗布したときに、上記テトラヒドロフラン環とコーティング剤とが高い密着性で結合することができる。

【0013】

即ち、上記テトラヒドロフラン環は、ゴム成形体をエポキシ化することによって生じるエポキシ基よりも高い密着性でコーティング剤と結合することができる。上記ゴム成形体は、従来のように塩素処理を表面に施した成形体と同程度の高い密着性でコーティング剤等と結合することができる。したがって、上記ゴム成形体は、コーティング剤との密着性に優れたものとなる。

【0014】

また、上記酸化層にテトラヒドロフラン環を有しているため、上記ゴム成形体は、表面の動摩擦係数が低い。上記ゴム成形体は、従来のように塩素処理を表面に施した成形体と同程度の低い動摩擦係数を示すことができる。そのため、上記ゴム成形体は、例えばワイパーブレードゴム等のように、低い動摩擦係数が要求される用途に適したものとなる。

【0015】

このように、上記第1の発明によれば、有害な塩素を含まず、動摩擦係数が充分に低く、コーティング剤等との密着性に優れたゴム成形体を提供することができる。

【0016】

第2の発明は、ジエン系ゴムからなるゴム成形体と、有機過酸を含有する酸化液とを接触させることにより、上記ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層を形成させることを特徴とするゴム成形体の製造方法にある(請求項7)。

【0017】

本発明の製造方法においては、上記のごとく、上記ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する上記酸化層を形成させる。これにより、上記ゴム成形体の上記酸化層に、テトラヒドロフラン環を形成させることができる。

上記酸化層に上記テトラフラン環を有する上記ゴム成形体は、上述のごとく、二硫化モリブデン系、グラファイト系、フッ素樹脂系、及びシリコーン系等のコーティング剤との密着性に優れ、また、動摩擦係数の低いものとなる。

【0018】

このように、上記第2の発明によれば、有害な塩素を含まず、動摩擦係数が充分に低く、コーティング剤等との密着性に優れたゴム成形体の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

次に、本発明の実施の形態について説明する。

本発明において、上記ゴム成形体としては、ジエン系ゴムをゴム成分の主成分とする。

上記ジエン系ゴムとしては、例えば天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、及びクロロプレン(CR)等から選ばれる1種以上を用いることができる(請求項2)。

【0020】

上記ゴム成形体は、その他のゴム成分として、例えばアクリロニトリルブタジエンゴム(NBR)、イソブチレンイソプレンゴム(IIR)、及びエチレンプロピレンゴム(EPDM)等から選ばれる1種以上を含有することができる。

上記ゴム成形体は、上記ゴム成分の他に、老化防止剤、加硫助剤、加工助剤、日光亀裂防止剤、補強剤、可塑剤、加硫剤、及び加硫促進剤等の配合剤を上記ゴム成分と共に混合し、所望の形状に成形することにより作製することができる。

【0021】

上記老化防止剤としては、例えばN-フェニル-N’-イソプロピル-p-フェニレンジアミン、2,2,4−トリメチル−1,2−ジヒドロキノリン重合体等がある。

上記老化防止剤を加えることにより、ゴム本体の酸化防止、熱劣化防止、日光及びオゾン劣化防止を図ることができる。

【0022】

上記加硫助剤としては、例えば酸化亜鉛、炭酸亜鉛、酸化マグネシウム、及び水酸化カルシウム等がある。

上記加硫助剤を加えることにより、加硫促進剤と併用して促進効果を完全にするという効果を得ることができる。

上記加工助剤としては、例えばステアリン酸、オレイン酸、及びラウリン酸等がある。

上記加工助剤を加えることにより、上記配合剤を分散性を向上させることができる。

【0023】

また、上記日光亀裂防止剤としては、例えばパラフィンワックス、ポリエチレンワックス等がある。

上記日光亀裂防止剤を加えることにより、日光又はオゾンの作用により上記ゴム成形体に亀裂が発生することを抑制できる。

上記補強剤としては、例えばカーボンブラック、シリカ、炭酸カルシウム、炭酸マグネシウム、及びクレー等がある。

上記補強剤を加えることにより、硬さ、引張強さ、モジュラス、耐摩耗性などの物性を向上させることができる。

上記加硫剤としては、例えば硫黄、酸化硫黄、セレン、及びテルル等がある。

上記加硫剤を加えることにより、ゴム成分を加硫化させる加硫工程において3次元構造を形成させることができ、弾性や引張強さなどの諸物性を向上させることができる。

【0024】

上記ゴム成形体においては、上記酸化層の上に、二硫化モリブデン系、グラファイト系、フッ素樹脂系、及びシリコーン系等のコーティング剤を塗布してなるコーティング層が形成されていることが好ましい。

この場合には、上記ゴム成形体は、上記コーティング層との高い密着性を発揮することができる。

【0025】

上記ゴム成形体は、その表面の少なくとも一部に、上記ジエン系ゴムが酸化されてなる酸化層を有しており、上記酸化層における上記ジエン系ゴムはテトラヒドロフラン環を有している。

上記酸化層は、その13C−NMRスペクトルにおいて、80ppm〜90ppmの範囲内に吸収ピークを有することが好ましい(請求項3)。

また、上記酸化層は、その赤外線全反射スペクトルにおいて、1000cm-1〜1100cm-1の範囲内に吸収ピークを有することが好ましい(請求項4)。

これらの場合には、上記酸化層におけるテトラヒドロフラン環を容易に確認できる。また、上記のようなピークを有する場合には、上記酸化層に充分にテトラヒドロフラン環が形成されており、上記コーティング剤等との密着性をより向上させ、かつ動摩擦係数をより低くすることができる。

【0026】

13C−NMRスペクトルにおいて上記の80ppm〜90ppmという特定の範囲内にピークを有していない場合、又は赤外線全反射スペクトルにおいて1000cm-1〜1100cm-1という特定の範囲内に吸収スペクトルを有していない場合には、上記酸化層におけるテトラヒドロフラン環の量が不充分で、上記ゴム成形体の動摩擦係数が大きくなるおそれがある。また、コーティング剤等との密着性が低下するおそれがある。より好ましくは、上記酸化層はその赤外線全反射スペクトルにおいて波数1020cm-1〜1075cm-1の範囲内に吸収ピークを有することがよい。

【0027】

また、上記酸化層は、動摩擦係数が0.3〜0.8であることが好ましい(請求項5)。

上記酸化層の動摩擦係数が0.3未満の場合には、上記ゴム成形体の表面が硬くなり、柔軟性が低下するおそれがある。一方、0.8を越える場合には、上記ゴム成形体を例えばワイパーブレードゴム等に用いた際に、ビビリ音が発生したり、払拭性が低下するおそれがある。

上記酸化層の動摩擦係数は、例えば一定の荷重を負荷させたガラス製の圧子(ピン)を、上記ゴム成形体の上を滑らせたときの摩擦力を測定し、摩擦力と垂直荷重とから算出することができる。

【0028】

上記ゴム成形体は、車両用のワイパーブレードゴムであることが好ましい(請求項6)。

この場合には、上記ゴム成形体の動摩擦係数が低く、コーティング剤等との密着性に優れるという効果を充分に発揮することができる。

【0029】

次に、上記ゴム成形体は、ジエン系ゴムからなるゴム成形体と、有機過酸を含有する酸化液とを接触させ、上記ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層を形成させることにより製造することができる。

13C−NMRスペクトルにおいて上記の80ppm〜90ppmという特定の範囲内にピークを有していない場合には、上記酸化層におけるテトラヒドロフラン環の量が不充分で、動摩擦係数が大きくなるおそれがある。また、コーティング剤等との密着性が低下するおそれがある。

【0030】

上記酸化液は、有機酸と、過酸化物と、無機酸とを混合してなることが好ましい(請求項8)。

この場合には、上記酸化液を容易に作製することができると共に、上記のごとく、上記酸化液と上記ゴム成形体とを接触させることにより、上記ゴム成形体の表面に上記酸化層を容易に形成させることができる。

【0031】

有機酸としては、例えば炭素数5以下の有機酸を用いることができる。具体的には、ギ酸、酢酸、プロピオン酸、及びトリフルオロ酢酸等がある。有機酸の炭素数が5を超える場合には、上記酸化層を形成する反応が遅くなり、上記ゴム成形体を作製する時間がかかりすぎるおそれがある。

また、過酸化物としては、過酸化水素や、t−ブチルハイドロパーオキサイド及びクメンパーオキサイド等のハイドロパーオキサイド類等がある。

無機酸としては、例えば硫酸、塩酸、硝酸等がある。

【0032】

上記酸化液は、上記有機酸の濃度が2〜20重量%、上記過酸化物の濃度が10〜30重量%、上記酸の濃度が1〜3重量%となるように、上記有機酸と上記過酸化物と上記酸とを混合してなることが好ましい(請求項9)。

上記有機酸、過酸化物、又は無機酸の濃度が上記の範囲から外れる場合には、上記酸化液と上記ゴム成形体とを接触させてもテトラヒドロフラン環を有する上記酸化層が形成され難くなるおそれがる。

【0033】

上記酸化層は、上記ゴム成形体と上記酸化液とを、例えば温度40〜60℃で、5分間以上接触させることにより形成することができる。

ゴム成形体と酸化液とを接触させる際の温度が40℃未満の場合、又は時間が5分未満の場合には、上記テトラヒドロフラン環を有する上記酸化層が充分に形成されないおそれがある。一方、温度が60℃を超える場合には、上記酸化層を形成する反応が急激に進行し、上記酸化層にひび割れが生じるおそれがある。

また、上記ゴム成形体と上記酸化液との接触時間を長くすると上記酸化層における上記テトラヒドロフラン環がより多く形成され、上記酸化層における動摩擦係数がより低くなる傾向がある。しかし、20分を超えて接触させても、動摩擦係数はほとんど低下しなくなり、製造にかかる時間が無駄に増大してしまうおそれがある。そのため、上記ゴム成体と上記酸化液との接触時間は20分以下であることが好ましい。より好ましくは15分以下、さらに好ましくは10分以下がよい。

【実施例】

【0034】

(実施例1)

次に、本発明の実施例につき、図1〜図7を用いて説明する。

本例のゴム成形体は、ジエン系ゴムをゴム成分の主成分とする。また、ゴム成形体は、その表面の少なくとも一部に、ジエン系ゴムが酸化されてなる酸化層を有している。酸化層におけるジエン系ゴムはテトラヒドロフラン環を有している。本例においては、ゴム成形体として、厚さ2mmの試験片を作製する。

【0035】

本例のゴム成形体の作製にあたっては、ジエン系ゴムからなるゴム成形体を準備し、該ゴム成形体と、有機過酸を含有する酸化液とを接触させる。これにより、ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層を形成させる。

【0036】

以下、本例のゴム成形体の製造方法について詳細に説明する。

まず、ゴム成分としての天然ゴム100重量部と、加硫助剤としての酸化亜鉛5重量部と、加工助剤としてのステアリン酸1重量部と、老化防止剤としてのN-フェニル-N’-イソプロピル-p-フェニレンジアミン2.0重量部と、日光亀裂防止剤としてのパラフィンワックス1重量部と、補強剤としてのSRFカーボンブラック60重量部とを混合し、インターミックス、ニーダー、バンバリーミキサー等の混合機又はオーブンロールなどで混練した。

【0037】

その後、架橋剤(加硫剤)としてのイオウ1.5重量部と、加硫促進剤としてのN-シクロヘキシル-2-ベンジチアジルスルフェンアミド1.0重量部とを加えて混練し、射出成形機、圧縮成形機、加硫プレス等により、温度150〜180℃にて約5〜10分間加硫成形し、厚さ2mmのシート状のゴム成形体を作製した。これを試料C1とする。

【0038】

次に、濃度87重量%のギ酸、濃度35重量%の過酸化水素水、濃度98重量%の硫酸と水とを準備し、これらをギ酸:過酸化水素水:硫酸:水=15:50:1:12という混合比(重量比)で混合して酸化液を準備した。

続いて、この酸化液に、上記にて作製したゴム成形体(試料C1)を浸漬し、温度50℃の条件下にて20分間浸漬して、ゴム成形体の表面に酸化層を形成させた。このようにして作製したゴム成形体を試料E1とする。

【0039】

次いで、試料E1について、その酸化層の一部を削り取り重クロロホルムに膨潤させた後、日本電子(株)製のJNM−LA500を用いて13C−NMRスペクトルを測定した。その結果を図1に示す。

なお、13C−NMRスペクトルの測定にあたっては、基準物質としてテトラメチルシラン(TMS)を用いた。したがって、図1及び後述の図2において、横軸は、基準物質のピーク位置を0(ppm)としたときの化学シフトδ(ppm)を表す。

【0040】

また、本例においては、上記試料E1の比較用として、酸化液に浸漬していないゴム成形体(試料C1)についても、その表面の一部を削り取り、重クロロホルムに膨潤させて、上記試料E1と同様にして13C−NMRスペクトルを測定した。その結果を図2に示す。

【0041】

図1より知られるごとく、試料E1においては、80ppm〜90ppmという特定の化学シフト範囲内に顕著な吸収ピーク(矢印A参照)が観察された。この特定範囲にある吸収ピークは、テトラヒドロフラン環に由来するものである。

ここで、図3にテトラヒドロフラン環の構造を示す。図1における矢印Aの吸収ピークは、図3において点線aで囲む領域の炭素間の結合に由来するピークであると考えられる。また、図1における矢印Bで示す吸収ピークの集合には、図3における点線bで囲む領域の炭素間の結合に由来するピークがあると考えられる。

したがって、試料E1においては、表面(酸化層)にテトラヒドロフラン環が形成されていることがわかる。

一方、図2より知られるごとく、試料C1においては、上述の80ppm〜90ppmという特定の範囲内に顕著な吸収ピークは観察されなかった。したがって、試料C1においては、テトラヒドロフラン環が形成されていないことがわかる。

【0042】

また、本例においては、試料E1とは、酸化液に浸漬する時間だけを変え、他は上記試料E1と同様にして2種類のゴム成形体を作製した。これらを試料E2及び試料E3とした。

具体的には、試E2は、上記ゴム成形体を上記酸化液に、温度50℃の条件下で10分間浸漬して作製したものである。

また、試料E3は、上記ゴム成形体を上記酸化液に、温度50℃の条件下で5分間浸漬して作製したものである。

【0043】

次に、このようにして作製した3種類のゴム成形体(試料E1〜試料E3)について、赤外線全反射スペクトルの測定を行った。

即ち、各試料の表面の酸化層を削り取り、FT−IR(フーリエ変換赤外分光分析計)(サーモニコレー・ジャパン(株)製のFT−IR MAGNA760+NicPlan(顕微鏡))を用いて、ダイヤモンドプリズムによる顕微ATR法によって赤外線全反射スペクトルの測定を行った。その結果を図4〜図6に示す。図4は試料E1の結果を示し、図5は試料E2の結果を示し、図6は試料E3の結果を示すものである。

また、図4〜図6及び後述の図7において、横軸は、赤外スペクトルの波数(cm-1)を表し、縦軸は、反射率をRとしたときのlog(1/R)を表す。

【0044】

また、試料E1〜試料E3の比較用として、酸化液による処理を行っていない上記試料C1についても、上記試料E1〜試料E3と同様に、赤外線全反射スペクトルの測定を行った。測定は、試料C1の表面を削り取り、試料E1〜試料E3と同様の条件で行った。その結果を図7に示す。

【0045】

図4〜図6より知られるごとく、試料E1〜試料E3は、1000cm-1〜1100cm-1という特定波長の範囲内に顕著なピークを有していた。これは、テトラヒドロフラン環に由来するものであり、試料E1〜試料E3においては、表面(酸化層)にテトラヒドロフラン環が形成されていることがわかる。

一方、図7より知られるごとく、試料C1においては、上述の1000cm-1〜1100cm-1という特定波長の範囲内に顕著なピークは観察されなかった。したがって、試料C1においては、テトラヒドロフラン環が形成されていないことがわかる。

【0046】

このように、ゴム成形体を上記酸化液に浸漬することにより、ゴム成形体の表面にテトラヒドロフラン環を有する酸化層を形成できることがわかる。

【0047】

(実施例2)

本例は、シート状のゴム成形体を作製し、その特性を評価する例である。

まず、実施例1と同様にして、ゴム成形体(試料C1)を作製した。

次に、ギ酸、過酸化水素、及び硫酸を準備し、これらを水に混合して酸化液を作製した。この酸化液においては、ギ酸の濃度が15重量%、過酸化水素の濃度が22重量%、硫酸の濃度が1重量%となるように調整した。

続いて、この酸化液にゴム成形体(試料C1)を温度50℃の条件下で10分間浸漬し、ゴム成形体の表面に酸化層を形成させた。このようにして作製したゴム成形体を試料E4aとする。

【0048】

上記試料E4aの酸化層について、実施例1と同様に、13C−NMRスペクトル及び赤外線全反射スペクトルの測定を行ったところ、実施例1の試料E1と同様に、80ppm〜90ppmという特定の範囲内に顕著なピークが観察され(図示略)、試料E4aの酸化層にも、上記試料E1と同様にテトラヒドロフラン環が形成されていることを確認した。

【0049】

さらに本例においては、試料E4aの作製と全く同様の方法により、さらに3種類のゴム成形体を作製した。これらを試料E4b〜試料E4dとした。

【0050】

次に、上記試料E4a〜試料E4dの比較用として、表面が塩素化されたゴム成形体を準備した。

即ち、まず、次亜塩素酸ナトリウムと塩酸とを水に混合して塩素化液を作製した。この塩素化液においては、次亜塩素酸ナトリウムの濃度が1重量%、塩酸の濃度1重量%となるように調整した。

次いで、塩素化液に、上記試料C1と同様のゴム成形体を室温(約25℃)で10分間浸漬し、ゴム成形体の表面を塩素化した。このようにして得られたゴム成形体を試料C2aとする。さらに、試料C2aと全く同様の方法により、さらに3種類のゴム成形体を作製した。これらを試料C2b〜試料C2dとした。

【0051】

次に、上記のようにして作製した各試料(試料E4a〜試料E4d及び試料C2a〜試料C2d)のゴム成形体について、その表面の動摩擦係数を以下のようにして測定した。

まず、シート状の各試料に、固定されたガラス製のボールで200g重の荷重を加えながら、各試料を速度600mm/minで距離50mmスライドさせた。このときの摩擦力を測定し、この摩擦力と試料E4に加えられた荷重とから動摩擦係数を算出した。測定は、新東科学株式会社製のトライボギア Type:HEIDON-14DRを用いて行った。

【0052】

その結果、試料E4a〜試料E4dの動摩擦係数は、0.5〜0.8であり、試料C2a〜試料C2dの動摩擦係数は、0.6〜0.8であった。

即ち、テトラヒドロフラン環が形成された酸化層を有するゴム成形体(試料E4a〜試料E4d)は、塩素処理を行って作製したゴム成形体(試料C2a〜試料C2d)とほぼ同等以下という非常に低い動摩擦係数を示すことがわかる。

このように、試料E4a〜試料E4dは、非常に低い動摩擦係数を示すため、摩擦係数の速度依存性を小さくすることができる。そのため、試料E4a〜試料E4dのゴム成形体は、例えばワイパーブレードゴム等の用途に適している。

【0053】

次に、上記試料E4a〜試料E4dとコーティング剤との密着性を評価した(テープ剥離試験)。

即ち、まず、上記試料E4a〜試料E4dの酸化層の上から、グラファイト系のコーティング剤を塗布した。その後、温度120℃で約30分間乾燥させることにより、試料E4a〜試料E4dの酸化層の上にコーティング層を形成した。

【0054】

続いて、JIS Z1522に規定するセロハンテープを準備し、該セロハンテープを試料E4a〜試料E4dのコーティング層を形成した部分に均等に貼着した。その後セロハンテープをコーティング層を形成した面に対して直角に剥離した。貼着と剥離とを繰り返し行い、コーティング層の剥がれ具合を目視にて観察した。

また、上記試料E4a〜試料E4dと同様にして、上記試料C2a〜試料C2dの表面にもコーティング層を形成し、その密着性を評価した。

その結果、試料E4a〜試料E4dにおいては、1〜5回目の剥離においては、コーティング層に剥がれは全く観察されず、6〜7回目の剥離でコーティング層の一部に剥がれが観察された。また試料C2a〜試料C2dにおいては、6〜8回目の剥離でコーティング層の一部に剥がれが観察された。

即ち、テトラヒドロフラン環が形成された酸化層を有するゴム成形体(試料E4a〜試料E4d)は、コーティング剤との密着性において、塩素処理を行って作製したゴム成形体(試料C2a〜試料C2d)と同程度に優れていることがわかる。

【0055】

(実施例3)

本例は、ゴム成形体として車両用のワイパーブレードゴムを作製する例である。

図8に示すごとく、本例のゴム成形体1は、車両用のワイパーブレードゴムである。

ゴム成形体1は、ジエン系ゴム(天然ゴム)をゴム成分の主成分とする。図9に示すごとく、ゴム成形体1は、その表面に、ジエン系ゴムが酸化されてなる酸化層2を有している。酸化層2におけるジエン系ゴムはテトラヒドロフラン環を有している。

また、本例のゴム成形体1は、酸化層2の表面にグラファイト系のコーティング層3を有している。

【0056】

以下、本例のゴム成形体1の製造方法につき、説明する。

まず、実施例1と同様に、ゴム成分としての天然ゴム100重量部と、加硫助剤としての酸化亜鉛5重量部と、加工助剤としてのステアリン酸1重量部と、老化防止剤としてのN-フェニル-N’-イソプロピル-p-フェニレンジアミン2.0重量部と、日光亀裂防止剤としてのパラフィンワックス1重量部と、補強剤としてのSRFカーボンブラック60重量部とを混合し、インターミックス、ニーダー、バンバリーミキサー等の混合機又はオーブンロールなどで混練した。

【0057】

その後、架橋剤(加硫剤)としての硫黄1.5重量部と、加硫促進剤としてのN-シクロヘキシル-2-ベンジチアジルスルフェンアミド1.0重量部とを加えて混練し、射出成形機、圧縮成形機、加硫プレス等により、温度150〜180℃にて約5〜10分間加硫成形し、ゴム成形体(ワイパーブレードゴム)を作製した。

【0058】

次いで、実施例1と同様の混合比にて、ギ酸、過酸化水素水、硫酸及び水を混合して酸化液を作製し、この酸化液に、温度50℃の条件下で、上記ゴム成形体(ワイパーブレードゴム)を20分間浸漬して、ゴム成形体の表面に酸化層を形成した。

続いて、グラファイト系のコーティング剤を準備し、このコーティング剤をゴム成形体の酸化層の上に塗布し、室温(約25℃)で乾燥させることにより、酸化層の上に、コーティング層を形成した。

このようにして、図8及び図9に示すごとく、酸化層2とコーティング層3とを有するゴム成形体1を作製した。

【0059】

本例において、酸化層2は、テトラヒドロフラン環を有している。そのため、酸化層2とコーティング層3とは高い密着性を発揮することができる。

また、コーティング層3は、ワイパーブレードゴム(ゴム成形体1)の払拭性を向上させるために形成されるものである。本例のゴム成形体1においては、上記のごとくコーティング層3と酸化層2とが高い密着性を有しているため、ゴム成形体1は、払拭性が損なわれ難く、ワイパーブレードゴムとして適している。

また、本例のゴム成形体1においては、酸化層2にテトラヒドロフラン環が形成されているため、動摩擦係数が小さい。そのため、ガラス面との摩擦によりビビリ等が発生することを防止することができる。

【0060】

(実施例4)

本例は、実施例1とは異なる組成を有するゴム成形体を作製する例である。

本例のゴム成形体の作製にあたっては、まず、ゴム成分としてのニトリルゴム(NBR)100重量部と、加硫助剤としての酸化亜鉛5重量部と、加工助剤としてのステアリン酸1重量部と、老化防止剤としてのN-フェニル-N’-イソプロピル-p-フェニレンジアミン1重量部及び2,2,4−トリメチル−1,2−ジヒドロキノリン重合体1重量部と、補強剤としてのSRFカーボンブラック60重量部と、可塑剤としてのジオクチルセバケート5重量部と、加硫促進剤としてのN-シクロヘキシル-2-ベンジチアジルスルフェンアミド2重量部及びテトラメチルチウラムジスルフィド2重量部とを混合し、インターミックス、ニーダー、バンバリーミキサー等の混合機又はオーブンロールなどで混練した。

【0061】

その後、架橋剤(加硫剤)としての硫黄を0.5重量部加えて混練し、射出成形機、圧縮成形機、加硫プレス等により、温度150〜180℃にて約5〜10分間加硫成形し、厚さ2mmのシート状のゴム成形体を作製した。

【0062】

次いで、実施例1と同様の混合比にて、ギ酸、過酸化水素水、硫酸及び水を混合して酸化液を作製し、この酸化液に、温度50℃の条件下で、上記ゴム成形体を20分間浸漬して、酸化層を形成させた。このようにして得られたゴム成形体を試料E5とする。

本例において得られたゴム成形体(試料E5)について、実施例1と同様に、13C−NMRスペクトル及び赤外線全反射スペクトルの測定を行ったところ、それぞれ実施例1と同様に顕著なピークが観察された(図示略)。

【0063】

したがって、本例によれば、実施例1とは異なるジエン系ゴムをゴム成分の主成分とするゴム成形体を用いても、テトラヒドロフラン環を有する酸化層を形成できることがわかる。本例のようにゴム成分の主成分としてNBRを含有するゴム成形体は、例えば摺動シール材、バルブ材等に用いることができる。

【図面の簡単な説明】

【0064】

【図1】実施例1にかかる、ゴム成形体(試料E1)における酸化層の13C−NMRスペクトルを示す線図。

【図2】実施例1にかかる、ゴム成形体(試料C1)における表面の13C−NMRスペクトルを示す線図。

【図3】実施例1にかかる、テトラヒドロフラン環の構造を示す説明図。

【図4】実施例1にかかる、ゴム成形体(試料E1)における酸化層の赤外線全反射スペクトルを示す線図。

【図5】実施例1にかかる、ゴム成形体(試料E2)における酸化層の赤外線全反射スペクトルを示す線図。

【図6】実施例1にかかる、ゴム成形体(試料E3)における酸化層の赤外線全反射スペクトルを示す線図。

【図7】実施例1にかかる、ゴム成形体(試料C1)における表面の赤外線全反射スペクトルを示す線図。

【図8】実施例3にかかる、ゴム成形体(ワイパーブレードゴム)の説明図。

【図9】実施例3にかかる、ゴム成形体(ワイパーブレードゴム)の断面図。

【符号の説明】

【0065】

1 ゴム成形体

2 酸化層

3 コーティング層

【特許請求の範囲】

【請求項1】

ジエン系ゴムをゴム成分の主成分とするゴム成形体であって、

該ゴム成形体は、その表面の少なくとも一部に、上記ジエン系ゴムが酸化されてなる酸化層を有しており、

上記酸化層における上記ジエン系ゴムはテトラヒドロフラン環を有していることを特徴とするゴム成形体。

【請求項2】

請求項1において、上記ジエン系ゴムは、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、及びクロロプレン(CR)から選ばれる1種以上であることを特徴とするゴム成形体。

【請求項3】

請求項1又は2において、上記酸化層は、その13C−NMRスペクトルにおいて、80ppm〜90ppmの範囲内に吸収ピークを有することを特徴とするゴム成形体。

【請求項4】

請求項1〜3のいずれか一項において、上記酸化層は、その赤外線全反射スペクトルにおいて、1000cm-1〜1100cm-1の範囲内に吸収ピークを有することを特徴とするゴム成形体。

【請求項5】

請求項1〜4のいずれか一項において、上記酸化層は、動摩擦係数が0.3〜0.8であることを特徴とするゴム成形体。

【請求項6】

請求項1〜5のいずれか一項において、上記ゴム成形体は、車両用のワイパーブレードゴムであることを特徴とするゴム成形体。

【請求項7】

ジエン系ゴムからなるゴム成形体と、有機過酸を含有する酸化液とを接触させることにより、上記ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層を形成させることを特徴とするゴム成形体の製造方法。

【請求項8】

請求項7において、上記酸化液は、有機酸と、過酸化物と、無機酸とを混合してなることを特徴とするゴム成形体の製造方法。

【請求項9】

請求項8において、上記酸化液は、上記有機酸の濃度が2〜20重量%、上記過酸化物の濃度が10〜30重量%、上記無機酸の濃度が1〜3重量%となるように、上記有機酸と上記過酸化物と上記酸とを混合してなることを特徴とするゴム成形体の製造方法。

【請求項1】

ジエン系ゴムをゴム成分の主成分とするゴム成形体であって、

該ゴム成形体は、その表面の少なくとも一部に、上記ジエン系ゴムが酸化されてなる酸化層を有しており、

上記酸化層における上記ジエン系ゴムはテトラヒドロフラン環を有していることを特徴とするゴム成形体。

【請求項2】

請求項1において、上記ジエン系ゴムは、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、及びクロロプレン(CR)から選ばれる1種以上であることを特徴とするゴム成形体。

【請求項3】

請求項1又は2において、上記酸化層は、その13C−NMRスペクトルにおいて、80ppm〜90ppmの範囲内に吸収ピークを有することを特徴とするゴム成形体。

【請求項4】

請求項1〜3のいずれか一項において、上記酸化層は、その赤外線全反射スペクトルにおいて、1000cm-1〜1100cm-1の範囲内に吸収ピークを有することを特徴とするゴム成形体。

【請求項5】

請求項1〜4のいずれか一項において、上記酸化層は、動摩擦係数が0.3〜0.8であることを特徴とするゴム成形体。

【請求項6】

請求項1〜5のいずれか一項において、上記ゴム成形体は、車両用のワイパーブレードゴムであることを特徴とするゴム成形体。

【請求項7】

ジエン系ゴムからなるゴム成形体と、有機過酸を含有する酸化液とを接触させることにより、上記ゴム成形体の表面に、13C−NMRスペクトルにおいて80ppm〜90ppmの範囲内に吸収ピークを有する酸化層を形成させることを特徴とするゴム成形体の製造方法。

【請求項8】

請求項7において、上記酸化液は、有機酸と、過酸化物と、無機酸とを混合してなることを特徴とするゴム成形体の製造方法。

【請求項9】

請求項8において、上記酸化液は、上記有機酸の濃度が2〜20重量%、上記過酸化物の濃度が10〜30重量%、上記無機酸の濃度が1〜3重量%となるように、上記有機酸と上記過酸化物と上記酸とを混合してなることを特徴とするゴム成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−176662(P2006−176662A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2004−371653(P2004−371653)

【出願日】平成16年12月22日(2004.12.22)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000101352)アスモ株式会社 (1,622)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成16年12月22日(2004.12.22)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000101352)アスモ株式会社 (1,622)

【Fターム(参考)】

[ Back to top ]