ゴム材料のシミュレーション方法

【課題】実際のゴム材料から精度良くシミュレーション用のゴム材料モデルを設定して精度の良い計算結果を得るのに役立つ方法を提供する。

【解決手段】充填剤を含有するゴム材料のシミュレーション方法であって、前記ゴム材料のX線及び/又は中性子の散乱データを測定する測定工程S1と、前記散乱データからリバースモンテカルロ法によりゴム中の充填材の3次元構造を特定する可視化工程S2と、前記充填材の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程S3乃至S6と、前記ゴム材料モデルに基づいて変形シミュレーションを行う工程とを含み、前記測定工程において、散乱ベクトルqが10-4nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを得ることを特徴とする。

【解決手段】充填剤を含有するゴム材料のシミュレーション方法であって、前記ゴム材料のX線及び/又は中性子の散乱データを測定する測定工程S1と、前記散乱データからリバースモンテカルロ法によりゴム中の充填材の3次元構造を特定する可視化工程S2と、前記充填材の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程S3乃至S6と、前記ゴム材料モデルに基づいて変形シミュレーションを行う工程とを含み、前記測定工程において、散乱ベクトルqが10-4nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを得ることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム材料のシミュレーション方法に関し、詳しくは実際のゴム材料から精度良くシミュレーション用のゴム材料モデルを設定して精度の良い計算結果を得るのに役立つ方法に関する。

【背景技術】

【0002】

タイヤなどのゴム材料には、補強性の観点より、カーボンブラックやシリカなどの充填剤(フィラー)が配合されている。ゴム材料中の充填剤の分散性は、大まかに、ゴム強度などに大きく影響することが判明しているが、その詳細はあまり明らかにされていない。このため、ゴム材料中の充填剤の三次元の分散状態(凝集構造)を正確に観察し、その分散状態に基づいたモデルを用いてシミュレーションを行うことは重要である。

【0003】

近年の技術発展に伴い、3D−TEM(走査型透過電子顕微鏡)を用いてゴム材料の電子線透過画像を取得し、この画像からトモグラフィー法によりゴム材料の三次元構造を構築し、該三次元構造に基づいてゴム材料モデルを設定することが提案されている。

【0004】

しかしながら、3D−TEMは、ゴム全体のうち局所的な部分の構造情報しか得ることができず、シミュレーションを実施する上で統計性が少ないという課題がある。これは、シミュレーション精度の低下につながる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、以上のような問題点に鑑み案出なされたもので、ゴム材料のX線及び/又は中性子を用いて取得した特定の散乱ベクトルの範囲の散乱データからリバースモンテカルロ法を用いて統計性の高いゴム材料の3次元構造を決定し、これに基づいてゴム材料モデルを設定することを基本として、前記課題を解決しうるゴム材料のシミュレーション方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のうち請求項1記載の発明は、充填剤を含有するゴム材料のシミュレーション方法であって、前記ゴム材料のX線及び/又は中性子の散乱データを測定する測定工程と、前記散乱データからリバースモンテカルロ法によりゴム中の充填材の3次元構造を特定する可視化工程と、前記充填材の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、前記ゴム材料モデルに基づいて変形シミュレーションを行う工程とを含み、前記測定工程において、式(1)に示す散乱ベクトルqが10-4 nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを得ることを特徴とする。

q=4π・sinθ/λ …(1)

λ:電磁波又は粒子線の波長

θ:散乱角の1/2

【0007】

また請求項2記載の発明は、前記測定工程において、試料に入射するX線及び/又は中性子線のビームサイズが60μm以上30mm以下である請求項1に記載のゴム材料のシミュレーション方法である。

【0008】

また請求項3記載の発明は、前記測定工程は、計測されるX線散乱法の入射X線強度が1010 (photons/ s/ mrad2/mm2/ 0.1%bw)以上かつ1023(photons/ s/ mrad2/mm2/ 0.1%bw)以下である請求項1又は2記載のゴム材料のシミュレーション方法である。

【発明の効果】

【0009】

本発明のゴム材料のシミュレーション方法では、ゴム材料のX線及び/又は中性子の散乱データを測定する測定工程と、前記散乱データからリバースモンテカルロ法によりゴム中の充填材の3次元構造を特定する可視化工程と、前記充填材の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、前記ゴム材料モデルに基づいて変形シミュレーションを行う工程とを含み、前記測定工程において、下式で表される散乱ベクトルqが10-4 nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを得ることを特徴としている。

q=4π・sinθ/λ

λ:電磁波又は粒子線の波長

θ:散乱角の1/2

【0010】

一般に、ゴムに使われるシリカ等の充填材(補強性フィラー)は、一次粒子径が約10〜100nm程度、また、これらの充填剤の粒子が複数凝集した一次凝集体は、概ね500nm以下である。一方、前記散乱ベクトルは、リバースモンテカルロ法における計算によって得られる空間分解能と関係する。このため、充填材の一次粒子径又は一次凝集体の大きさに比して、大きい散乱ベクトルの範囲を用いると、不必要な空間分解能で計算することになり効率が悪く、逆に、小さい散乱ベクトルの範囲を用いると、走査電子顕微鏡(SEM)や光学顕微鏡でも観察可能であるのに、多くの計算機コストをかけるため実用的ではない。本発明では、散乱ベクトルqの範囲を上述の範囲に最適化することにより、充填材の一次凝集体の形状や一次粒子の配置を効率良くかつ精度良く決定することができる。

【0011】

従って、上記工程によれば、実際のゴム材料が実際に有する三次元構造を正確に決定することができるため、これに基づいてより正確なゴム材料モデルを得る事ができる。よって、本発明では、正確なシミュレーション結果を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本実施形態のゴム材料の概略的な部分拡大断面図である。

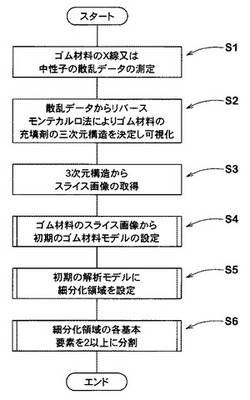

【図2】本実施形態の処理手順を説明するフローチャートである。

【図3】本実施形態の方法で試料から得られたゴム材料の3次元像である。

【図4】(a)は2次元のゴム材料モデルの部分拡大図、(b)はさらにその要部拡大図である。

【図5】(a)は2次元のゴム材料モデルの部分拡大図、(b)はさらにその要部拡大図である。

【図6】三次元のゴム材料モデルの一部分を模式的な拡大図である。

【図7】立方体の要素の細分化を説明する要素の拡大図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の一形態が図面に基づき説明される。

本実施形態では、解析対象物が、図1に示されるように、マトリックスゴムとしてのゴム成分aと、充填剤bとしてシリカを含む充填剤入りのゴム材料cであり、その変形計算がコンピュータ(図示省略)を用いてシミュレートされる。

【0014】

前記ゴム成分aとしては、例えば、天然ゴム(NR)、イソプレンゴム(IR)、ブチルゴム(IIR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、スチレンイソプレンブタジエンゴム(SIBR)、エチレンプロピレンジエンゴム(EPDM)、クロロプレンゴム(CR)又はアクリロニトリルブタジエンゴム(NBR)などが挙げられる。

【0015】

前記充填剤bとしては、シリカに限定されることなく、例えば、カーボンブラック、クレー、タルク、炭酸マグネシウム又は水酸化マグネシウム等が挙げられる。また、上記ゴム材料cには、硫黄、加硫促進剤などゴム業界において一般的に用いられている各種材料が適宜配合されてもよい。

【0016】

図2には、本実施形態のシミュレーション方法を実施するためのフローチャートが示される。先ず、本実施形態では、前記ゴム材料cのX線及び/又は中性子の散乱データを測定する測定工程が行われる(ステップS1)。

【0017】

前記測定工程は、例えば小角散乱法にて行われる。小角散乱法では、ゴム材料にX線又は中性子が照射される。入射X線が物質内の電子密度分布(この例では充填材の分布)の情報を反映し、該入射X線(又は中性子線)の周囲に散乱X線(又は散乱中性子)が発生する。即ち、ゴム材料中に粒子や密度の不均一な領域が存在すると、入射X線の周囲に結晶や非晶質に拘わらず散乱が発生する。この散乱X線は、例えば検出器を露光させ、その内部に散乱データに対応したX線潜像が形成され、このX線潜像を可視化することにより、充填材の三次元構造情報を得ることができる。

【0018】

前記測定工程は、例えば、SPring-8やPFといった放射光研究施設で行われる。本実施形態では、SPring-8において、BL20XU及びBL40B2の2種のビームラインを用いて小角X線散乱法にて測定が行われた。検出器には、X線イメージインテンシファイア+CCD検出器(浜松ホトニクス製)及び固体半導体検出器PILATUS 100K(DECTRIS製)が用いられた。前記2つのビームラインを用いることにより、下記式(1)で表される散乱ベクトルが、10-4 nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを取得することができる。本実施形態では、散乱ベクトルqについて、1.2x10-3 nm-1<q<2nm-1の範囲の二次元小角X線散乱データが取得された。

【0019】

q=4π・sinθ/λ … (1)

λ:電磁波又は粒子線の波長

θ:散乱角の1/2

【0020】

ゴムに使われる充填材(補強性フィラー)は、一次粒子径が約10〜100nm程度、また、これらの充填剤の粒子が複数凝集した一次凝集体は、概ね500nm以下である。一方、前記散乱ベクトルqは、リバースモンテカルロ法における計算によって得られる空間分解能と関係する。従って、充填材の一次粒子径又は一次凝集体の大きさに比して、大きい散乱ベクトルの範囲を用いると、不必要な空間分解能で計算することになり効率が悪く、逆に、小さい散乱ベクトルの範囲を用いると、走査電子顕微鏡(SEM)や光学顕微鏡でも観察可能であるのに、多くの計算機コストをかけるため実用的ではない。本実施形態では、散乱ベクトルqの範囲を上述の範囲に最適化することにより、一次凝集体の形状や一次粒子の配置を効率良くかつ精度良く決定することができる利点がある。なお、前記散乱ベクトルqの範囲として、より好ましくは10-4 nm-1<q<1nm-1であり、さらに好ましくは10-3 nm-1<q< 0.7nm-1が望ましい。

【0021】

前記測定工程において、ゴム材料(試料)に入射するX線及び/又は中性子線のビームサイズは60μm以上30mm以下であることが望ましい。X線又は中性子の散乱から得られる構造情報は、試料に入射されたX線又は中性子のビームサイズ内の平均情報が得られるため、3D−TEMに比べ統計量の高いデータが得られる。

【0022】

また、リバースモンテカルロ法(後述)において、10-4nm-1<q<10nm-1の散乱ベクトルqの散乱データを計算するには、60μm以上のビームサイズを試料に照射することが望ましい。ビームサイズが60μm未満の場合、求めたい構造サイズに比し散乱データの統計量が乏しくなるため、精度良く充填材の空間配置を決定することができないおそれがある。さらに、入射X線光源としてシンクロトロン放射光X線を用いた場合、ビームサイズを60μm未満にするとX線の空間コヒーレンスの影響により、スペックル状の散乱パターンとなり、それがノイズ成分となるため、リバースモンテカルロ法を行う上で好ましくない。他方、ビームサイズが30mmよりも大になると、最適な光学系を形成することが困難となり、散乱パターンがスメアリング(像がぼける)するおそれがある。

【0023】

前記測定工程において、計測されるX線散乱法の入射X線強度が1010 (photons/ s/ mrad2/mm2/ 0.1%bw)以上かつ1023(photons/ s/ mrad2/mm2/ 0.1%bw)以下であるのが望ましい。入射X線輝度は、X線散乱データのS/N比に大きく関係する。入射X線の輝度が1010(photon/s/mrad2/mm2/0.1bw)未満の場合、X線の統計誤差よりもシグナル強度が弱くなる傾向にあり、計測時間を多くしても十分にS/N比の良いデータを得ることが困難となるおそれがある。他方、入射X線輝度が1023(photon/s/mrad2/mm2/0.1bw)よりも大の場合、試料が放射線ダメージを受けて損傷し計測できないおそれがある。このような観点より、入射X線強度は、より好ましくは1021(photon/s/mrad2/mm2/0.1bw)以下が好ましく、さらに好ましくは1020(photon/s/mrad2/mm2/0.1bw)以下が好ましい。

【0024】

次に、本実施形態では、前記測定工程にて得られた散乱データからリバースモンテカルロ法によりゴム材料中の充填材の3次元構造を特定する可視化工程が行われる(ステップS2)。

【0025】

リバースモンテカルロ法は、液体金属などアモルファス材料の原子や分子構造を決定する手法として研究がすすめられてきた方法である。一般に、X線及び/又は中性子線から得られる散乱強度I(q)は、下記式(2)で表される。

I(q)=S(q)・F(q) …(2)

【0026】

ここで、F(q)は、物質中の散乱体の形状を示す関数であり、本実施形態ではゴム中の充填材の一次粒子をF(q)と置いている。また、S(q)は、F(q)を充填材の一次粒子の形状因子とした場合、一次粒子の空間配置に関係するものとなる。ここでは、F(q)に球の散乱関数を用いている。散乱関数は、下記式(3)で表される。なお、式(3)中、R:球の半径、Δρ:電子密度差、V:球の体積、q:散乱ベクトルである。

【数1】

【0027】

リバースモンテカルロ法では、コンピュータ内に複数の粒子を初期配置し、そのフーリエ変換から計算的に得られるScal(q)が、実測のSexp(q)に一致するまで、乱数等を利用して粒子の配置を変えて繰り返し計算する手法である。実際には、式(4)に示すχ2の計算が収束するまで繰り返し計算させて構造を決定するものである。なお、式(4)中、σ2stdは、標準偏差である。

【数2】

【0028】

図3には、このようなリバースモンテカルロ法によって決定されたゴム中の充填材の3次元構造を示す。このような3次元構造は、数値データとして、コンピュータ上に記憶される。

【0029】

次に、本実施形態では、上記3次元構造からゴム材料cのスライス画像を取得する工程が行われる(ステップS3)。このようなスライス画像は、既にゴム材料cの充填材に関する3次元構造が得られているため、断面の位置を指定することによって、容易にコンピュータから出力することができる。

【0030】

次に、本実施形態では、上記ゴム材料cのスライス画像から、初期のゴム材料モデルを設定する工程が行われる(ステップS4)。この工程では、前記スライス画像に画像処理を行うことにより、前記スライス画像の全ての領域を、少なくともゴム成分と充填剤との2つに区分する工程を含む。このような画像処理は、既に公知であり、予め画像の明度や輝度などの情報に対して閾値を設定することで、前記コンピュータが、スライス画像の各領域を、ゴム部分と充填剤部分とに自動的に識別する。

【0031】

次に、画像処理にて、スライス画像が、ゴム部分及び充填剤部分とに区分された後、このスライス画像が、規則格子で区分される同一形状の基本要素で分割することで初期のゴム材料モデルが設定される。

【0032】

図4(a)には、本実施形態の初期のゴム材料モデル5aの一部分が視覚化して示される。また、図4(b)には、その部分拡大図を示す。前記規則格子は、図4(b)に拡大して示されるように、x軸及びy軸に同一のピッチPで配された縦線L1及び横線L2の格子GDからなる。そして、該縦線L1及び横線L2で区分される正方形が、それぞれ一つの基本要素ebを構成する。より具体的には、基本要素ebは、縦線L1及び横線L2の各交点に配置される節点nを4隅に有する正方形要素(四辺形要素)である。

【0033】

本実施形態の初期のゴム材料モデル5aは、ゴム成分aを模しているゴムモデル21と、充填剤bを模している充填剤モデル22とを含んで構成される。

【0034】

前記充填剤モデル22は、理解しやすいように、図4(a)において着色されて表示される。該充填剤モデル22は、前記充填剤bを有限個の基本要素eb…を用いて離散化することにより設定されている。

【0035】

また、前記ゴムモデル21は、ゴム材料cのゴム成分aが有限個の基本要素ebで離散化されて設定される。

【0036】

このような要素分割は、例えば、前記コンピュータを用いて、画像処理が施されたスライス画像上に規則格子を設定し、基本要素eb毎に、ゴム成分a又は充填剤bのいずれがより多くの面積を占めているかが計算される。そして、その計算結果に基づいて、各基本要素ebが、ゴムモデル21又は充填剤モデル22のいずれに属するか決定される。このように、初期の解析モデルは、規則格子で区分される基本要素ebのみを用いることにより、短時間で作成できるとともに、精度良く撮影されたゴム材料5の3次元構造のスライス画像を用いるため、解析対象物に非常に近いものとして設定される。

【0037】

前記基本要素ebは、シミュレーションによる数値解析に必要な情報が定義される。数値解析とは、例えば有限要素法等の数値解析法を意味する。また、解析に必要な情報としては、各基本要素ebを構成する節点nの番号や該節点nの座標値が少なくとも含まれる。さらに、各基本要素ebには、各々が代表する部分の材料特性(物性値)などが定義される。即ち、ゴムモデル21及び充填剤モデル22の各基本要素ebには、それぞれ充填剤及びゴムの物性に応じた材料定数が定義される。そして、これらの情報は、いずれもコンピュータに入力されかつ記憶される。

【0038】

次に、本実施形態では、前記初期のゴム材料モデル5aの一部分に、前記基本要素ebをさらに分割する細分化領域23が設定される(ステップS5)。

【0039】

前記細分化領域23は、ゴム材料モデル5aのうち、基本要素ebより小さい要素で構成される部分である。従って、細分化領域23では、その変形挙動をより詳細に調べることが可能になる他、高い計算精度が得られる。従って、細分化領域23は、このような要求に合致した部分に設定されることが望ましい。

【0040】

充填剤が配合されたゴム材料cの場合、図1に示されるように、隣り合う充填剤b、b間のゴム部a1に大きな歪及び応力が生じ易い。従って、本実施形態では、前記ゴム部a1を少なくとも一部に含むように、充填剤モデル22、22で挟まれているゴム部が細分化領域23として設定される。

【0041】

前記細分化領域23は、例えば、ユーザーが、キーボードやマウス等の入力手段を用いて、その範囲が指定されても良い。そして、細分化領域23として指定された領域の要素には、所定の情報が付加されて前記コンピュータに入力される。

【0042】

また、細分化領域23は、他の方法で決定されても良い。例えば、先ず、初期のゴム材料モデル5aを使用し、かつ、予め定められた変形条件に基づいて変形シミュレーションを行う。そして、この変形シミュレーションの結果から、初期のゴム材料モデル5aの応力又は歪の最も大きい部分を含む大変形領域を特定し、該大変形領域を少なくとも一部に含む領域が細分化領域23として決定されても良い。

【0043】

次に、本実施形態では、細分化領域5の各基本要素を2以上に分割する細分化が行われる(ステップS6)。

【0044】

細分化のステップS6は、例えば、細分化領域23を通る規則格子の縦線L1及び/又は横線L2のピッチPを小さくして前記基本要素ebを小さくすることにより行うことができる。本実施形態では、図5(a)及びその部分拡大図である図5(b)に示されるように、細分化領域23を通る規則格子の横線L2のピッチのみが、初期のゴム材料モデル5aのときに定められたピッチPの例えば1/2に減じられる。これにより、充填剤モデル22、22で挟まれているゴム部分の基本要素ebはy方向に2等分される。即ち、細分化領域23の各基本要素ebは、元の基本要素ebとx寸法が同一かつy寸法が1/2をなす長方形の小型要素esに分割される。

【0045】

従って、細分化のステップS6を経た解析モデル5bを用いて変形シミュレーションを行うことにより、充填剤モデル22、22間のゴム部分(細分化領域23)の計算精度の向上を高めることができる。また、前記ゴム部分の変形挙動をより詳細に調べることができる。なお、細分化する際のピッチの変更は、上記1/2に限定されるものではなく、種々の値に設定することができる。また、細分化のステップS3は、必要な要素解像度が得られるまで、複数回繰り返されても良い。

【0046】

なお、上記の実施形態では、二次元のゴム材料モデル5aを例に挙げて説明したが、本発明は、図6に示されるように、三次元のゴム材料モデル5cであっても同様の手順で行うことができるのは言うまでもない。この場合、スライス画像を用いることなく、ゴム材料cの3次元構造から直接モデル化を行うことができる。また、三次元のモデル5cの場合、規則格子で区分される基本要素ebは、直方体の要素からなる。

【0047】

また、三次元のゴム材料モデル5cを細分化するステップは、例えば図7の上図に示されるように、立方体からなる基本要素ebの内部に、該基本要素ebと相似形をなしかつ基本要素ebよりも小さい1つの立方体の小型要素esが互いの重心を揃えて設定され、次に図7の下図に示されるように、小型要素ebの各節点nsを、対応する前記基本要素ebの節点nbにそれぞれ辺sでつなぐことが行われる。これにより、基本要素ebは、一つの立方体の小型要素esと、それを囲む6つの六面体の要素eaとに分割することができる。

【0048】

以上、本発明について詳述したが、本発明は上記の実施形態に限定されることなく種々の態様に変形して実施しうるのは言うまでもない。例えば、X線に代えて中性子線を用いて同様の測定工程を行うことができる。

【実施例】

【0049】

本発明の効果を確認するために、以下の実験が行われた。ただし、本発明はこれらの例に限定されるものではない。

【0050】

実験で使用された各種薬品及び装置は、次の通りである。即ち、下記に示す配合に従い、バンバリーミキサーを用いて、硫黄及び加硫促進剤以外の材料を排出温度160℃の条件下で4分間混練りし、混練り物を得た。次に、得られた混練り物に硫黄及び加硫促進剤を添加し、オープンロールを用いて、100℃の条件下で2分間練り込み、未加硫ゴム組成物を得た。更に、得られた未加硫ゴム組成物を175℃で30分間加硫することにより、加硫ゴムを得た。

[ゴム配合](単位は質量部)

SBR 100

シリカ 50

シランカップリング剤 4

硫黄 2

加硫促進剤A 1

[薬品]

SBR:住友化学(株)製のSBR1502

シリカ:ローディアジャパン(株)製の115Gr

シランカップリング剤:デグッサ社製のSi69

硫黄:鶴見化学(株)製の粉末硫黄

加硫促進剤A:大内新興化学工業(株)製のノクセラーNS

【0051】

そして、加硫ゴムから、厚さ1mmのスラブシートを試料として切り出した。なお、試料の厚さがこれよりも大きくなると、ゴム材料の内部で多重散乱が発生し、正確な測定ができないおそれがある。

【0052】

次に、得られたサンプルについて、SPring-8にて、BL20XU及びBL40B2のビームラインを用い、小角X線散乱法にて散乱データの測定が表1の仕様にて行われた。検出器には、上述の通り、X線イメージインテンシファイア+CCD検出器(浜松ホトニクス製)及び固体半導体検出器PILATUS 100K(DECTRIS製)が用いられた。前記2つのビームラインを用いることにより、10-4nm-1よりも大かつ1nm-1よりも小の範囲の散乱データを取得することができた。得られた散乱データから、リバースモンテカルロ法にて、シリカの三次元構造を決定した。また、このシリカの三次元構造を元に、一辺が700nmのゴム材料モデルが設定され、有限要素法を用いて、前記モデルを100%引張る変形のシミュレーションが行なわれた。そして、評価として、ゴム材料の10%モジュラスが計算された。また、比較のために、上記実際の加硫ゴムについても、同様の条件で10%モジュラス引っ張り試験が行われた(比較例)。テストの結果等は、表1に示される。なお、表1中の10%モジュラスは、比較例を100とした値が記載されており、数値が100に近いほど、実測に近いことを示す。

【0053】

【表1】

【0054】

実施例は、実際の加硫ゴムとの相関性が高い。これに対して、比較例1では、シリカの粒径よりも小さい散乱ベクトルqが用いられたため、リバースモンテカルロ法の計算において収束解を得ることができなかった。また、比較例2では、散乱ベクトルqが本発明の範囲よりも小さいレンジにあるため、計算規模が大きくなりすぎてリバースモンテカルロ法の計算ができなかった。

【符号の説明】

【0055】

5a、5b、5c ゴム材料モデル

21 ゴムモデル

22 充填剤モデル

【技術分野】

【0001】

本発明は、ゴム材料のシミュレーション方法に関し、詳しくは実際のゴム材料から精度良くシミュレーション用のゴム材料モデルを設定して精度の良い計算結果を得るのに役立つ方法に関する。

【背景技術】

【0002】

タイヤなどのゴム材料には、補強性の観点より、カーボンブラックやシリカなどの充填剤(フィラー)が配合されている。ゴム材料中の充填剤の分散性は、大まかに、ゴム強度などに大きく影響することが判明しているが、その詳細はあまり明らかにされていない。このため、ゴム材料中の充填剤の三次元の分散状態(凝集構造)を正確に観察し、その分散状態に基づいたモデルを用いてシミュレーションを行うことは重要である。

【0003】

近年の技術発展に伴い、3D−TEM(走査型透過電子顕微鏡)を用いてゴム材料の電子線透過画像を取得し、この画像からトモグラフィー法によりゴム材料の三次元構造を構築し、該三次元構造に基づいてゴム材料モデルを設定することが提案されている。

【0004】

しかしながら、3D−TEMは、ゴム全体のうち局所的な部分の構造情報しか得ることができず、シミュレーションを実施する上で統計性が少ないという課題がある。これは、シミュレーション精度の低下につながる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、以上のような問題点に鑑み案出なされたもので、ゴム材料のX線及び/又は中性子を用いて取得した特定の散乱ベクトルの範囲の散乱データからリバースモンテカルロ法を用いて統計性の高いゴム材料の3次元構造を決定し、これに基づいてゴム材料モデルを設定することを基本として、前記課題を解決しうるゴム材料のシミュレーション方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明のうち請求項1記載の発明は、充填剤を含有するゴム材料のシミュレーション方法であって、前記ゴム材料のX線及び/又は中性子の散乱データを測定する測定工程と、前記散乱データからリバースモンテカルロ法によりゴム中の充填材の3次元構造を特定する可視化工程と、前記充填材の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、前記ゴム材料モデルに基づいて変形シミュレーションを行う工程とを含み、前記測定工程において、式(1)に示す散乱ベクトルqが10-4 nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを得ることを特徴とする。

q=4π・sinθ/λ …(1)

λ:電磁波又は粒子線の波長

θ:散乱角の1/2

【0007】

また請求項2記載の発明は、前記測定工程において、試料に入射するX線及び/又は中性子線のビームサイズが60μm以上30mm以下である請求項1に記載のゴム材料のシミュレーション方法である。

【0008】

また請求項3記載の発明は、前記測定工程は、計測されるX線散乱法の入射X線強度が1010 (photons/ s/ mrad2/mm2/ 0.1%bw)以上かつ1023(photons/ s/ mrad2/mm2/ 0.1%bw)以下である請求項1又は2記載のゴム材料のシミュレーション方法である。

【発明の効果】

【0009】

本発明のゴム材料のシミュレーション方法では、ゴム材料のX線及び/又は中性子の散乱データを測定する測定工程と、前記散乱データからリバースモンテカルロ法によりゴム中の充填材の3次元構造を特定する可視化工程と、前記充填材の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、前記ゴム材料モデルに基づいて変形シミュレーションを行う工程とを含み、前記測定工程において、下式で表される散乱ベクトルqが10-4 nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを得ることを特徴としている。

q=4π・sinθ/λ

λ:電磁波又は粒子線の波長

θ:散乱角の1/2

【0010】

一般に、ゴムに使われるシリカ等の充填材(補強性フィラー)は、一次粒子径が約10〜100nm程度、また、これらの充填剤の粒子が複数凝集した一次凝集体は、概ね500nm以下である。一方、前記散乱ベクトルは、リバースモンテカルロ法における計算によって得られる空間分解能と関係する。このため、充填材の一次粒子径又は一次凝集体の大きさに比して、大きい散乱ベクトルの範囲を用いると、不必要な空間分解能で計算することになり効率が悪く、逆に、小さい散乱ベクトルの範囲を用いると、走査電子顕微鏡(SEM)や光学顕微鏡でも観察可能であるのに、多くの計算機コストをかけるため実用的ではない。本発明では、散乱ベクトルqの範囲を上述の範囲に最適化することにより、充填材の一次凝集体の形状や一次粒子の配置を効率良くかつ精度良く決定することができる。

【0011】

従って、上記工程によれば、実際のゴム材料が実際に有する三次元構造を正確に決定することができるため、これに基づいてより正確なゴム材料モデルを得る事ができる。よって、本発明では、正確なシミュレーション結果を得ることができる。

【図面の簡単な説明】

【0012】

【図1】本実施形態のゴム材料の概略的な部分拡大断面図である。

【図2】本実施形態の処理手順を説明するフローチャートである。

【図3】本実施形態の方法で試料から得られたゴム材料の3次元像である。

【図4】(a)は2次元のゴム材料モデルの部分拡大図、(b)はさらにその要部拡大図である。

【図5】(a)は2次元のゴム材料モデルの部分拡大図、(b)はさらにその要部拡大図である。

【図6】三次元のゴム材料モデルの一部分を模式的な拡大図である。

【図7】立方体の要素の細分化を説明する要素の拡大図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の一形態が図面に基づき説明される。

本実施形態では、解析対象物が、図1に示されるように、マトリックスゴムとしてのゴム成分aと、充填剤bとしてシリカを含む充填剤入りのゴム材料cであり、その変形計算がコンピュータ(図示省略)を用いてシミュレートされる。

【0014】

前記ゴム成分aとしては、例えば、天然ゴム(NR)、イソプレンゴム(IR)、ブチルゴム(IIR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、スチレンイソプレンブタジエンゴム(SIBR)、エチレンプロピレンジエンゴム(EPDM)、クロロプレンゴム(CR)又はアクリロニトリルブタジエンゴム(NBR)などが挙げられる。

【0015】

前記充填剤bとしては、シリカに限定されることなく、例えば、カーボンブラック、クレー、タルク、炭酸マグネシウム又は水酸化マグネシウム等が挙げられる。また、上記ゴム材料cには、硫黄、加硫促進剤などゴム業界において一般的に用いられている各種材料が適宜配合されてもよい。

【0016】

図2には、本実施形態のシミュレーション方法を実施するためのフローチャートが示される。先ず、本実施形態では、前記ゴム材料cのX線及び/又は中性子の散乱データを測定する測定工程が行われる(ステップS1)。

【0017】

前記測定工程は、例えば小角散乱法にて行われる。小角散乱法では、ゴム材料にX線又は中性子が照射される。入射X線が物質内の電子密度分布(この例では充填材の分布)の情報を反映し、該入射X線(又は中性子線)の周囲に散乱X線(又は散乱中性子)が発生する。即ち、ゴム材料中に粒子や密度の不均一な領域が存在すると、入射X線の周囲に結晶や非晶質に拘わらず散乱が発生する。この散乱X線は、例えば検出器を露光させ、その内部に散乱データに対応したX線潜像が形成され、このX線潜像を可視化することにより、充填材の三次元構造情報を得ることができる。

【0018】

前記測定工程は、例えば、SPring-8やPFといった放射光研究施設で行われる。本実施形態では、SPring-8において、BL20XU及びBL40B2の2種のビームラインを用いて小角X線散乱法にて測定が行われた。検出器には、X線イメージインテンシファイア+CCD検出器(浜松ホトニクス製)及び固体半導体検出器PILATUS 100K(DECTRIS製)が用いられた。前記2つのビームラインを用いることにより、下記式(1)で表される散乱ベクトルが、10-4 nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを取得することができる。本実施形態では、散乱ベクトルqについて、1.2x10-3 nm-1<q<2nm-1の範囲の二次元小角X線散乱データが取得された。

【0019】

q=4π・sinθ/λ … (1)

λ:電磁波又は粒子線の波長

θ:散乱角の1/2

【0020】

ゴムに使われる充填材(補強性フィラー)は、一次粒子径が約10〜100nm程度、また、これらの充填剤の粒子が複数凝集した一次凝集体は、概ね500nm以下である。一方、前記散乱ベクトルqは、リバースモンテカルロ法における計算によって得られる空間分解能と関係する。従って、充填材の一次粒子径又は一次凝集体の大きさに比して、大きい散乱ベクトルの範囲を用いると、不必要な空間分解能で計算することになり効率が悪く、逆に、小さい散乱ベクトルの範囲を用いると、走査電子顕微鏡(SEM)や光学顕微鏡でも観察可能であるのに、多くの計算機コストをかけるため実用的ではない。本実施形態では、散乱ベクトルqの範囲を上述の範囲に最適化することにより、一次凝集体の形状や一次粒子の配置を効率良くかつ精度良く決定することができる利点がある。なお、前記散乱ベクトルqの範囲として、より好ましくは10-4 nm-1<q<1nm-1であり、さらに好ましくは10-3 nm-1<q< 0.7nm-1が望ましい。

【0021】

前記測定工程において、ゴム材料(試料)に入射するX線及び/又は中性子線のビームサイズは60μm以上30mm以下であることが望ましい。X線又は中性子の散乱から得られる構造情報は、試料に入射されたX線又は中性子のビームサイズ内の平均情報が得られるため、3D−TEMに比べ統計量の高いデータが得られる。

【0022】

また、リバースモンテカルロ法(後述)において、10-4nm-1<q<10nm-1の散乱ベクトルqの散乱データを計算するには、60μm以上のビームサイズを試料に照射することが望ましい。ビームサイズが60μm未満の場合、求めたい構造サイズに比し散乱データの統計量が乏しくなるため、精度良く充填材の空間配置を決定することができないおそれがある。さらに、入射X線光源としてシンクロトロン放射光X線を用いた場合、ビームサイズを60μm未満にするとX線の空間コヒーレンスの影響により、スペックル状の散乱パターンとなり、それがノイズ成分となるため、リバースモンテカルロ法を行う上で好ましくない。他方、ビームサイズが30mmよりも大になると、最適な光学系を形成することが困難となり、散乱パターンがスメアリング(像がぼける)するおそれがある。

【0023】

前記測定工程において、計測されるX線散乱法の入射X線強度が1010 (photons/ s/ mrad2/mm2/ 0.1%bw)以上かつ1023(photons/ s/ mrad2/mm2/ 0.1%bw)以下であるのが望ましい。入射X線輝度は、X線散乱データのS/N比に大きく関係する。入射X線の輝度が1010(photon/s/mrad2/mm2/0.1bw)未満の場合、X線の統計誤差よりもシグナル強度が弱くなる傾向にあり、計測時間を多くしても十分にS/N比の良いデータを得ることが困難となるおそれがある。他方、入射X線輝度が1023(photon/s/mrad2/mm2/0.1bw)よりも大の場合、試料が放射線ダメージを受けて損傷し計測できないおそれがある。このような観点より、入射X線強度は、より好ましくは1021(photon/s/mrad2/mm2/0.1bw)以下が好ましく、さらに好ましくは1020(photon/s/mrad2/mm2/0.1bw)以下が好ましい。

【0024】

次に、本実施形態では、前記測定工程にて得られた散乱データからリバースモンテカルロ法によりゴム材料中の充填材の3次元構造を特定する可視化工程が行われる(ステップS2)。

【0025】

リバースモンテカルロ法は、液体金属などアモルファス材料の原子や分子構造を決定する手法として研究がすすめられてきた方法である。一般に、X線及び/又は中性子線から得られる散乱強度I(q)は、下記式(2)で表される。

I(q)=S(q)・F(q) …(2)

【0026】

ここで、F(q)は、物質中の散乱体の形状を示す関数であり、本実施形態ではゴム中の充填材の一次粒子をF(q)と置いている。また、S(q)は、F(q)を充填材の一次粒子の形状因子とした場合、一次粒子の空間配置に関係するものとなる。ここでは、F(q)に球の散乱関数を用いている。散乱関数は、下記式(3)で表される。なお、式(3)中、R:球の半径、Δρ:電子密度差、V:球の体積、q:散乱ベクトルである。

【数1】

【0027】

リバースモンテカルロ法では、コンピュータ内に複数の粒子を初期配置し、そのフーリエ変換から計算的に得られるScal(q)が、実測のSexp(q)に一致するまで、乱数等を利用して粒子の配置を変えて繰り返し計算する手法である。実際には、式(4)に示すχ2の計算が収束するまで繰り返し計算させて構造を決定するものである。なお、式(4)中、σ2stdは、標準偏差である。

【数2】

【0028】

図3には、このようなリバースモンテカルロ法によって決定されたゴム中の充填材の3次元構造を示す。このような3次元構造は、数値データとして、コンピュータ上に記憶される。

【0029】

次に、本実施形態では、上記3次元構造からゴム材料cのスライス画像を取得する工程が行われる(ステップS3)。このようなスライス画像は、既にゴム材料cの充填材に関する3次元構造が得られているため、断面の位置を指定することによって、容易にコンピュータから出力することができる。

【0030】

次に、本実施形態では、上記ゴム材料cのスライス画像から、初期のゴム材料モデルを設定する工程が行われる(ステップS4)。この工程では、前記スライス画像に画像処理を行うことにより、前記スライス画像の全ての領域を、少なくともゴム成分と充填剤との2つに区分する工程を含む。このような画像処理は、既に公知であり、予め画像の明度や輝度などの情報に対して閾値を設定することで、前記コンピュータが、スライス画像の各領域を、ゴム部分と充填剤部分とに自動的に識別する。

【0031】

次に、画像処理にて、スライス画像が、ゴム部分及び充填剤部分とに区分された後、このスライス画像が、規則格子で区分される同一形状の基本要素で分割することで初期のゴム材料モデルが設定される。

【0032】

図4(a)には、本実施形態の初期のゴム材料モデル5aの一部分が視覚化して示される。また、図4(b)には、その部分拡大図を示す。前記規則格子は、図4(b)に拡大して示されるように、x軸及びy軸に同一のピッチPで配された縦線L1及び横線L2の格子GDからなる。そして、該縦線L1及び横線L2で区分される正方形が、それぞれ一つの基本要素ebを構成する。より具体的には、基本要素ebは、縦線L1及び横線L2の各交点に配置される節点nを4隅に有する正方形要素(四辺形要素)である。

【0033】

本実施形態の初期のゴム材料モデル5aは、ゴム成分aを模しているゴムモデル21と、充填剤bを模している充填剤モデル22とを含んで構成される。

【0034】

前記充填剤モデル22は、理解しやすいように、図4(a)において着色されて表示される。該充填剤モデル22は、前記充填剤bを有限個の基本要素eb…を用いて離散化することにより設定されている。

【0035】

また、前記ゴムモデル21は、ゴム材料cのゴム成分aが有限個の基本要素ebで離散化されて設定される。

【0036】

このような要素分割は、例えば、前記コンピュータを用いて、画像処理が施されたスライス画像上に規則格子を設定し、基本要素eb毎に、ゴム成分a又は充填剤bのいずれがより多くの面積を占めているかが計算される。そして、その計算結果に基づいて、各基本要素ebが、ゴムモデル21又は充填剤モデル22のいずれに属するか決定される。このように、初期の解析モデルは、規則格子で区分される基本要素ebのみを用いることにより、短時間で作成できるとともに、精度良く撮影されたゴム材料5の3次元構造のスライス画像を用いるため、解析対象物に非常に近いものとして設定される。

【0037】

前記基本要素ebは、シミュレーションによる数値解析に必要な情報が定義される。数値解析とは、例えば有限要素法等の数値解析法を意味する。また、解析に必要な情報としては、各基本要素ebを構成する節点nの番号や該節点nの座標値が少なくとも含まれる。さらに、各基本要素ebには、各々が代表する部分の材料特性(物性値)などが定義される。即ち、ゴムモデル21及び充填剤モデル22の各基本要素ebには、それぞれ充填剤及びゴムの物性に応じた材料定数が定義される。そして、これらの情報は、いずれもコンピュータに入力されかつ記憶される。

【0038】

次に、本実施形態では、前記初期のゴム材料モデル5aの一部分に、前記基本要素ebをさらに分割する細分化領域23が設定される(ステップS5)。

【0039】

前記細分化領域23は、ゴム材料モデル5aのうち、基本要素ebより小さい要素で構成される部分である。従って、細分化領域23では、その変形挙動をより詳細に調べることが可能になる他、高い計算精度が得られる。従って、細分化領域23は、このような要求に合致した部分に設定されることが望ましい。

【0040】

充填剤が配合されたゴム材料cの場合、図1に示されるように、隣り合う充填剤b、b間のゴム部a1に大きな歪及び応力が生じ易い。従って、本実施形態では、前記ゴム部a1を少なくとも一部に含むように、充填剤モデル22、22で挟まれているゴム部が細分化領域23として設定される。

【0041】

前記細分化領域23は、例えば、ユーザーが、キーボードやマウス等の入力手段を用いて、その範囲が指定されても良い。そして、細分化領域23として指定された領域の要素には、所定の情報が付加されて前記コンピュータに入力される。

【0042】

また、細分化領域23は、他の方法で決定されても良い。例えば、先ず、初期のゴム材料モデル5aを使用し、かつ、予め定められた変形条件に基づいて変形シミュレーションを行う。そして、この変形シミュレーションの結果から、初期のゴム材料モデル5aの応力又は歪の最も大きい部分を含む大変形領域を特定し、該大変形領域を少なくとも一部に含む領域が細分化領域23として決定されても良い。

【0043】

次に、本実施形態では、細分化領域5の各基本要素を2以上に分割する細分化が行われる(ステップS6)。

【0044】

細分化のステップS6は、例えば、細分化領域23を通る規則格子の縦線L1及び/又は横線L2のピッチPを小さくして前記基本要素ebを小さくすることにより行うことができる。本実施形態では、図5(a)及びその部分拡大図である図5(b)に示されるように、細分化領域23を通る規則格子の横線L2のピッチのみが、初期のゴム材料モデル5aのときに定められたピッチPの例えば1/2に減じられる。これにより、充填剤モデル22、22で挟まれているゴム部分の基本要素ebはy方向に2等分される。即ち、細分化領域23の各基本要素ebは、元の基本要素ebとx寸法が同一かつy寸法が1/2をなす長方形の小型要素esに分割される。

【0045】

従って、細分化のステップS6を経た解析モデル5bを用いて変形シミュレーションを行うことにより、充填剤モデル22、22間のゴム部分(細分化領域23)の計算精度の向上を高めることができる。また、前記ゴム部分の変形挙動をより詳細に調べることができる。なお、細分化する際のピッチの変更は、上記1/2に限定されるものではなく、種々の値に設定することができる。また、細分化のステップS3は、必要な要素解像度が得られるまで、複数回繰り返されても良い。

【0046】

なお、上記の実施形態では、二次元のゴム材料モデル5aを例に挙げて説明したが、本発明は、図6に示されるように、三次元のゴム材料モデル5cであっても同様の手順で行うことができるのは言うまでもない。この場合、スライス画像を用いることなく、ゴム材料cの3次元構造から直接モデル化を行うことができる。また、三次元のモデル5cの場合、規則格子で区分される基本要素ebは、直方体の要素からなる。

【0047】

また、三次元のゴム材料モデル5cを細分化するステップは、例えば図7の上図に示されるように、立方体からなる基本要素ebの内部に、該基本要素ebと相似形をなしかつ基本要素ebよりも小さい1つの立方体の小型要素esが互いの重心を揃えて設定され、次に図7の下図に示されるように、小型要素ebの各節点nsを、対応する前記基本要素ebの節点nbにそれぞれ辺sでつなぐことが行われる。これにより、基本要素ebは、一つの立方体の小型要素esと、それを囲む6つの六面体の要素eaとに分割することができる。

【0048】

以上、本発明について詳述したが、本発明は上記の実施形態に限定されることなく種々の態様に変形して実施しうるのは言うまでもない。例えば、X線に代えて中性子線を用いて同様の測定工程を行うことができる。

【実施例】

【0049】

本発明の効果を確認するために、以下の実験が行われた。ただし、本発明はこれらの例に限定されるものではない。

【0050】

実験で使用された各種薬品及び装置は、次の通りである。即ち、下記に示す配合に従い、バンバリーミキサーを用いて、硫黄及び加硫促進剤以外の材料を排出温度160℃の条件下で4分間混練りし、混練り物を得た。次に、得られた混練り物に硫黄及び加硫促進剤を添加し、オープンロールを用いて、100℃の条件下で2分間練り込み、未加硫ゴム組成物を得た。更に、得られた未加硫ゴム組成物を175℃で30分間加硫することにより、加硫ゴムを得た。

[ゴム配合](単位は質量部)

SBR 100

シリカ 50

シランカップリング剤 4

硫黄 2

加硫促進剤A 1

[薬品]

SBR:住友化学(株)製のSBR1502

シリカ:ローディアジャパン(株)製の115Gr

シランカップリング剤:デグッサ社製のSi69

硫黄:鶴見化学(株)製の粉末硫黄

加硫促進剤A:大内新興化学工業(株)製のノクセラーNS

【0051】

そして、加硫ゴムから、厚さ1mmのスラブシートを試料として切り出した。なお、試料の厚さがこれよりも大きくなると、ゴム材料の内部で多重散乱が発生し、正確な測定ができないおそれがある。

【0052】

次に、得られたサンプルについて、SPring-8にて、BL20XU及びBL40B2のビームラインを用い、小角X線散乱法にて散乱データの測定が表1の仕様にて行われた。検出器には、上述の通り、X線イメージインテンシファイア+CCD検出器(浜松ホトニクス製)及び固体半導体検出器PILATUS 100K(DECTRIS製)が用いられた。前記2つのビームラインを用いることにより、10-4nm-1よりも大かつ1nm-1よりも小の範囲の散乱データを取得することができた。得られた散乱データから、リバースモンテカルロ法にて、シリカの三次元構造を決定した。また、このシリカの三次元構造を元に、一辺が700nmのゴム材料モデルが設定され、有限要素法を用いて、前記モデルを100%引張る変形のシミュレーションが行なわれた。そして、評価として、ゴム材料の10%モジュラスが計算された。また、比較のために、上記実際の加硫ゴムについても、同様の条件で10%モジュラス引っ張り試験が行われた(比較例)。テストの結果等は、表1に示される。なお、表1中の10%モジュラスは、比較例を100とした値が記載されており、数値が100に近いほど、実測に近いことを示す。

【0053】

【表1】

【0054】

実施例は、実際の加硫ゴムとの相関性が高い。これに対して、比較例1では、シリカの粒径よりも小さい散乱ベクトルqが用いられたため、リバースモンテカルロ法の計算において収束解を得ることができなかった。また、比較例2では、散乱ベクトルqが本発明の範囲よりも小さいレンジにあるため、計算規模が大きくなりすぎてリバースモンテカルロ法の計算ができなかった。

【符号の説明】

【0055】

5a、5b、5c ゴム材料モデル

21 ゴムモデル

22 充填剤モデル

【特許請求の範囲】

【請求項1】

充填剤を含有するゴム材料のシミュレーション方法であって、

前記ゴム材料のX線及び/又は中性子の散乱データを測定する測定工程と、

前記散乱データからリバースモンテカルロ法によりゴム中の充填材の3次元構造を特定する可視化工程と、

前記充填材の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、

前記ゴム材料モデルに基づいて変形シミュレーションを行う工程とを含み、

前記測定工程において、式(1)に示す散乱ベクトルqが10-4 nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを得ることを特徴とするゴム材料シミュレーション方法。

q=4π・sinθ/λ …(1)

λ:電磁波又は粒子線の波長

θ:散乱角の1/2

【請求項2】

前記測定工程において、試料に入射するX線及び/又は中性子線のビームサイズが60μm以上30mm以下である請求項1に記載のゴム材料のシミュレーション方法。

【請求項3】

前記測定工程は、計測されるX線散乱法の入射X線強度が1010 (photons/ s/ mrad2/mm2/ 0.1%bw)以上かつ1023(photons/ s/ mrad2/mm2/ 0.1%bw)以下である請求項1又は2記載のゴム材料のシミュレーション方法。

【請求項1】

充填剤を含有するゴム材料のシミュレーション方法であって、

前記ゴム材料のX線及び/又は中性子の散乱データを測定する測定工程と、

前記散乱データからリバースモンテカルロ法によりゴム中の充填材の3次元構造を特定する可視化工程と、

前記充填材の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、

前記ゴム材料モデルに基づいて変形シミュレーションを行う工程とを含み、

前記測定工程において、式(1)に示す散乱ベクトルqが10-4 nm-1よりも大かつ10nm-1よりも小の範囲の散乱データを得ることを特徴とするゴム材料シミュレーション方法。

q=4π・sinθ/λ …(1)

λ:電磁波又は粒子線の波長

θ:散乱角の1/2

【請求項2】

前記測定工程において、試料に入射するX線及び/又は中性子線のビームサイズが60μm以上30mm以下である請求項1に記載のゴム材料のシミュレーション方法。

【請求項3】

前記測定工程は、計測されるX線散乱法の入射X線強度が1010 (photons/ s/ mrad2/mm2/ 0.1%bw)以上かつ1023(photons/ s/ mrad2/mm2/ 0.1%bw)以下である請求項1又は2記載のゴム材料のシミュレーション方法。

【図1】

【図2】

【図4】

【図5】

【図7】

【図3】

【図6】

【図2】

【図4】

【図5】

【図7】

【図3】

【図6】

【公開番号】特開2013−108800(P2013−108800A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252984(P2011−252984)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]