ゴム材料のシミュレーション方法

【課題】ゴムと、シリカと、界面結合剤とが配合されたゴム材料の変形を解析するのに役立つシミュレーション方法を提供する。

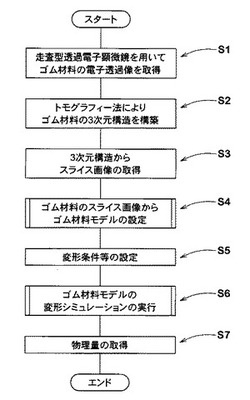

【解決手段】走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程S1と、撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程S2と、前記ゴム材料の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、ゴム材料モデルに条件を設定して変形計算を行う工程S6と、前記変形計算から必要な物理量を取得する工程S7とを含む。モデル設定工程は、ゴム材料のスライス画像を得る工程S3と、画像処理することにより、マトリックスゴム部分をマトリックスモデルとし、前記シリカをシリカモデルとして定義して前記ゴム材料モデルを設定する工程S4と、シリカモデルの周囲にマトリックスモデルよりも硬い物性が定義された界面モデルを設定する工程とを含む。

【解決手段】走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程S1と、撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程S2と、前記ゴム材料の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、ゴム材料モデルに条件を設定して変形計算を行う工程S6と、前記変形計算から必要な物理量を取得する工程S7とを含む。モデル設定工程は、ゴム材料のスライス画像を得る工程S3と、画像処理することにより、マトリックスゴム部分をマトリックスモデルとし、前記シリカをシリカモデルとして定義して前記ゴム材料モデルを設定する工程S4と、シリカモデルの周囲にマトリックスモデルよりも硬い物性が定義された界面モデルを設定する工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴムと、シリカと、これらを結合する界面結合剤とが配合されたゴム材料の変形を精度良く解析するのに役立つゴム材料のシミュレーション方法に関する。

【背景技術】

【0002】

従来、タイヤ、スポーツ用品、その他各種の工業製品に使用されているゴム材料には、その機械的特性を向上させるために、カーボンが多用されていた。しかしながら、近年では、カーボンに代えてシリカが多用されつつある。その理由は、シリカ配合はカーボン配合に比べてエネルギーロスが小さいので、例えばタイヤの転がり抵抗を小さくし、燃費性能の向上に寄与するためである。また、シリカは石油外資源であるため、環境にも優しい充填剤(フィラー)とも言える。従って、シリカが配合されたゴム材料の変形を精度良くコンピュータシミュレーションで解析することは今後のタイヤ等の開発にきわめて有益となる。

【0003】

従来、コンピュータを用いたゴム材料のシミュレーション方法としては、下記の非特許文献1及び特許文献1などが知られている。特許文献1のものでは、ゴム材料モデルとして、数値解析が可能な要素でモデル化したマトリックスモデルとフィラーモデルとが設定され、フィラーの影響を考慮した有限要素法による変形計算が行われる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許3668238号公報

【非特許文献1】Ellen M. Arruda and Marry C. Boyce著「 A THREE-DIMENSIONAL CONSTITUTIVE MODEL FOR THE LARGE STRECH BEHAVIOR OF RUBBER ELASTIC MATERIALSS」 Journal of the Mechanics and Physics of Solids Volume 41, Issue 2, Pages 389-412 (February 1993)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、シリカ配合ゴム材料のシミュレーションを行う際には、ゴムマトリックスを模したマトリックスモデルと、その中に分散配置されかつシリカをモデル化したシリカモデルとからなるゴム材料モデルが採用されていた。

【0006】

前記マトリックスモデル及びシリカモデルには、それぞれの物性が予め定義される。例えば、シリカモデルは、硬質の弾性体として取り扱われるので、弾性率が設定される。また、マトリックスモデルには、前記物性として、シリカーが配合されていないいわゆる純ゴムの引張試験の結果に基づいた物性(応力と伸びとの関係を示す関数)が定められる。

【0007】

しかしながら、このようなゴム材料モデルを使用して、例えば引張変形を与えたときのシミュレーションを行った場合、応力−伸びの結果が、実際の引張試験で得られた応力−伸びの結果と大きく異なる場合がある。種々の実験の結果、発明者らは、このような結果のずれは、界面結合剤に原因があることを知見した。

【0008】

以上のように、本発明は、精度良くシリカ配合のゴム材料の変形を計算しうるシミュレーション方法を提供することを主たる目的としている。

【課題を解決するための手段】

【0009】

本発明のうち請求項1記載の発明は、ゴムと、シリカと、これらを結合する界面結合剤とを含むゴム材料のシミュレーション方法であって、走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程と、前記撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程と、前記ゴム材料の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、前記ゴム材料モデルに条件を設定して変形計算を行う工程と、前記変形計算から必要な物理量を取得する工程とを含み、前記モデル設定工程は、前記3次元構造から前記ゴム材料のスライス画像を得る工程と、前記ゴム材料のスライス画像を画像処理することにより、マトリックスゴム及びシリカ部分を識別する工程と、前記識別されたマトリックスゴムをマトリックスモデルとし、前記識別されたシリカをシリカモデルとして定義して前記ゴム材料モデルを設定する工程と、前記シリカモデルの周囲に前記マトリックスモデルよりも硬い物性が定義された界面モデルを設定する工程とを含むことを特徴とする。

【0010】

また請求項2記載の発明は、前記撮像工程は、前記走査型透過電子顕微鏡の焦点を前記ゴム材料の厚さの中央領域に合わせることを特徴とする。

【0011】

また請求項3記載の発明は、前記撮像工程は、前記ゴム材料を、前記走査型透過電子顕微鏡の電子線の光軸に対する角度を異ならせた複数の角度状態で撮像する工程を含み、前記焦点を、前記ゴム材料を横切る電子線に方向に沿った見かけ厚さの中央領域に合わせることを特徴とする。

【0012】

また請求項4記載の発明は、前記ゴム材料の厚さが200〜1500nmであることを特徴とする。

【0013】

また請求項5記載の発明は、前記ゴム材料と前記走査型透過電子顕微鏡の透過電子の検出器との距離が8〜150cmであることを特徴とする。

【0014】

また請求項6記載の発明は、前記ゴム材料モデルを設定するステップは、前記界面モデルに物性のパラメータを決定するパラメータ決定工程をさらに含み、該パラメータ決定工程は、解析対象となる前記ゴム材料モデルと同じ配合を有する第1の未加硫ゴム組成物と、該第1の未加硫ゴム組成物から界面結合剤を除いた配合の第2の未加硫ゴム組成物とを少なくとも準備する工程と、前記第1及び第2の未加硫ゴム組成物をそれぞれ溶剤に浸漬することにより、該第1及び第2の未加硫ゴム組成物からそれぞれマトリックスゴムを除去した第1及び第2の残留物を得る工程と、少なくとも前記第2の残留物のtanδのピーク温度T2と、前記第1の残留物のtanδのピーク温度T1とを測定し、これらに基づいて前記ピーク温度の差T2−T1を推定する工程と、前記第1の未加硫ゴム組成物からシリカを除いた配合の基本の加硫ゴム材料を少なくとも含むとともに該基本の加硫ゴム材料とは架橋密度のみが異なる複数種類の加硫ゴム材料を準備する工程と、前記各加硫ゴム材料のtanδのピーク温度を測定し、前記加硫ゴム材料のtanδのピーク温度と架橋密度との関係を得る工程と、前記関係から、tanδのピーク温度が前記基本の加硫ゴム材料のtanδのピーク温度T3に前記差T2−T1を加えた温度に等しい加硫ゴム材料の架橋密度を特定する工程と、前記特定された架橋密度の加硫ゴム材料の物性に基づいて前記界面モデルの前記パラメータを定義する工程とを含むことを特徴とする。

【発明の効果】

【0015】

本発明のゴム材料のシミュレーション方法では、走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程と、前記撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程と、前記ゴム材料の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、前記ゴム材料モデルに条件を設定して変形計算を行う工程と、前記変形計算から必要な物理量を取得する工程とを含み、前記モデル設定工程は、前記3次元構造から前記ゴム材料のスライス画像を得る工程と、前記ゴム材料のスライス画像を画像処理することにより、マトリックスゴム及びシリカ部分を識別する工程と、前記識別されたマトリックスゴムをマトリックスモデルとし、前記シリカをシリカモデルとして定義して前記ゴム材料モデルを設定する工程と、前記シリカモデルの周りを環状に取り囲みかつ前記マトリックスモデルよりも硬い物性が定義された界面モデルを設定することにより、複数個のシリカモデルを前記界面モデルを介して連結させる工程とを含む。

【0016】

このような方法によれば、実際のゴム材料に基づいて正確なゴム材料モデルを得る事ができ、これに基づいて変形計算を行うことにより、シリカが配合されたゴム材料について、正確なシミュレーション結果を得ることができる。特に請求項2の発明のように、撮像工程において、走査型透過電子顕微鏡の電子線の焦点を前記ゴム材料の厚さの中央領域に合わせることが望ましい。このような方法を採用することにより、鮮明な像が得られる焦点深度の領域をゴム材料の内部により広く確保することができる。従って、従来に比して、鮮明な像を得ることができ、ひいてはゴム材料中のシリカの分散状態をより正確に把握してモデルに落とし込むことができる。

【0017】

また、本発明では、ゴム材料モデルは、ゴムマトリックスをモデル化したマトリックスモデルと、該マトリックスモデル中に配置されかつシリカをモデル化した複数個のシリカモデルと、前記各シリカモデルの周囲に設けられかつ前記マトリックスモデルよりも硬い物性が定義された界面モデルとを含む。このようなゴム材料を用いてシミュレーション(変形計算)を行うことにより、実際のシリカ配合ゴム材料の変形挙動と非常に相関の高い計算結果を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本実施形態のゴム材料の概略的な部分拡大断面図である。

【図2】本実施形態の処理手順を説明するフローチャートである。

【図3】本発明で用いられる走査型透過電子顕微鏡装置の一例を示する概略図である。

【図4】暗視野制限用の散乱角制限絞りの一例を示す概略図である。

【図5】試料を傾斜させる試料傾斜部の説明図である。

【図6】(a)、(b)は、撮像工程での焦点と試料との位置関係を示す側面図である。

【図7】撮像工程での焦点と試料との位置関係を示す側面図である。

【図8】本実施形態の方法で試料から得られたゴム材料の3次元像である。

【図9】2次元のゴム材料モデルの部分拡大図である。

【図10】マトリックスモデル及び界面モデルの物性の一例を示す応力−ひずみ曲線である。

【図11】ゴム材料モデル(微視構造)の実施形態を示す線図である。

【図12】(a)、(b)はシリカを配合していない加硫ゴムのtanのピーク温度の関係を示すグラフである。

【図13】変形シミュレーションの手順を示すフローチャートである。

【図14】均質化法を説明する微視構造と全体構造との関係を示す。

【図15】実験例1及び2について、サンプル上部及び下部でのスライス像である。

【図16】サンプルの上部及び下部を説明する側面図である。

【図17】シミュレーションの結果を示す応力−ひずみの関係を示すグラフである

【発明を実施するための形態】

【0019】

以下、本発明の実施の一形態が図面に基づき説明される。

本実施形態では、解析対象物が、図1に示されるように、マトリックスゴムとしてのゴム成分aと、充填剤としてのシリカbと、これらを結合する界面結合剤(図示省略)とを含むシリカ配合のゴム材料cであり、その変形計算がコンピュータ(図示省略)を用いてシミュレートされる。

【0020】

前記ゴム成分aとしては、例えば、天然ゴム(NR)、イソプレンゴム(IR)、ブチルゴム(IIR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、スチレンイソプレンブタジエンゴム(SIBR)、エチレンプロピレンジエンゴム(EPDM)、クロロプレンゴム(CR)又はアクリロニトリルブタジエンゴム(NBR)などが挙げられる。

【0021】

また、前記界面結合材として、本実施形態では、シランカップリング剤が用いられる。シランカップリング剤としては、例えば、ビス(3−トリエトキシシリルプロピル)ポリスルフィド、ビス(2−トリエトキシシリルエチル)ポリスルフィド、ビス(3−トリメトキシシリルプロピル)ポリスルフィド、ビス(2−トリメトキシシリルエチル)ポリスルフィド、ビス(4−トリエトキシシリルブチル)ポリスルフィド、ビス(4−トリメトキシシリルブチル)ポリスルフィドなどが挙げられ、これらのシランカップリング剤は単独で用いてもよく、2種以上を組み合わせて用いても良い。なかでも、シランカップリング剤の添加効果およびコストの両立から、ビス(3−トリエトキシシリルプロピル)ジスルフィドなどが好適に用いられる。

【0022】

図2には、本実施形態のシミュレーション方法を実施するためのフローチャートが示される。先ず、本実施形態では、走査型透過電子顕微鏡を用いて前記ゴム材料cの電子線透過画像を取得する撮像工程が行われる(ステップS1)

【0023】

本発明において、走査型透過電子顕微鏡を含む装置には、例えば、図3で示されるものが使用される。該走査型透過電子顕微鏡装置100は、電子銃1と、該電子銃1から水平面と直角かつ下方に放出された一次電子線2を前記ゴム材料cからなる試料5上に集束させるための集束レンズ3と、試料5上をX方向、Y方向に走査するためのX方向走査コイル4X及びY方向走査コイル4Yとを含んでいる。

【0024】

前記試料5は、試料ホルダー6に固定される。試料ホルダー6は、中央部に電子線の光軸Oに沿って、試料5を透過した透過電子7が通過する電子線通過孔8が設けられている。この試料ホルダー6は、試料ステージ9に装着される。試料5は、一定の厚さtを有する板状である。

【0025】

前記試料ステージ9には、中央部に電子線光軸Oに沿って電子線通過孔8に連続する電子線通過孔10が設けられる。また、試料ステージ9の下流側には、透過電子7の通過を制限する散乱角制限絞り11が設けられる。

【0026】

さらに、前記散乱角制限絞り11の下流側には、透過電子12を光に変換するシンチレーター13と、該変換された光を電子信号に変換する光電子増倍管14とが設けられ、これらによって、透過電子の検出器20が構成される。

【0027】

なお、試料ステージ9、散乱角制限絞り11、シンチレーター13、光電子増倍管14は走査型透過電子顕微鏡装置本体100の試料室(図示せず)内に配置され、試料ホルダー6は試料ステージ9に対して着脱可能に装着されている。

【0028】

このような走査型透過電子顕微鏡装置100の動作について述べる。先ず、オペレーターにより、試料5が固定された試料ホルダー6が、試料ステージ9上に装着される。

【0029】

次に、電子銃1から放出された一次電子線2は、加速手段(図示せず)で加速され、集束レンズ3によって集束され、X方向、Y方向走査コイル4X、4Yによって試料5上を走査する。このような電子線による試料5上の走査により、試料5中で散乱し、又は散乱することなく試料5を透過した電子7が試料5の下面から出射する。

【0030】

なお、電子線の加速電圧は、好ましくは100〜3000kVであるのが望ましい。前記加速電圧が下限未満であると電子線が試料を透過しないため、観察できないおそれがあるし、上限を超えると、試料5へのダメージが大きく観察できないおそれがある。

【0031】

透過電子7は、試料5の内部状態、厚さ及び/又は原子種により、強度及び散乱角度が異なる。また、透過電子7の散乱角度は、電子線の加速電圧によっても変化する。例えば、透過電子7は、加速電圧が低くなると試料5で散乱される割合が多くなり、試料5の下面から出射する透過電子の電子線の光軸Oからの出射角度(散乱角度)が大きくなる。

【0032】

また、試料5の下面から出射した透過電子7は、試料ホルダー6と試料ステージ9の電子線透過孔8、電子線通過孔10をそれぞれ通過した後、散乱角制限絞り11に達する。該散乱角制限絞り11は、特定の散乱角を有する透過電子のみが通過できるように、その中心部に開けられた孔の口径が制限される。

【0033】

このような散乱角制限絞り11としては、上記の態様の他、図4に示されるように、孔の中心部に遮蔽板17を配置して透過電子7の通過を制限する遮蔽板付き散乱角制限絞り16が採用されても良い。一般に、散乱角制限絞り11を使用した場合、電子線透過像は明視野像を形成し、遮蔽板付き散乱角制限絞り16を使用した場合、暗視野像を形成する。

【0034】

散乱角制限絞り11を通過した透過電子12は、シンチレーター13に衝突して光に変換された後、光電子増倍管14によって電気信号に変換される。この電気信号は、図示しない増幅手段で増幅され、A/D変換器を介して表示手段(ともに図示せず)に送られる。表示手段では、送られてきた信号を輝度変調し、試料5の内部構造を反映した電子線透過像を表示し、走査位置に応じた複数の像を取得できる。

【0035】

なお、試料5とシンチレーター13との距離L1(カメラ長)は、好ましくは8〜150cmであるのが良い。前記距離L1が8cm未満又は150cmを超えると、像が不鮮明になるおそれがある。

【0036】

また 本発明では、前記撮像工程は、ゴム材料cを、前記走査型透過電子顕微鏡装置100の電子線の光軸Oに対する角度を異ならせた複数の角度状態で撮像する。このために、前記走査型透過電子顕微鏡装置100には、試料5を電子線に対して傾斜(回転)させる試料傾斜部が設けられている。

【0037】

前記試料傾斜部は、図5に示されるように、試料5を水平面Hに対して角度θ(θ≠0)だけ傾斜させて保持することができる。傾斜した試料5に電子線eが照射され、試料5を透過した電子線は透過電子線e′となる。コンピュータ装置等から試料傾斜部に制御信号が出力されることで、試料5が所定角度に傾けられる。

【0038】

例えば、オペレータによって、測定開始角度まで試料5が傾けられ、その状態で電子線透過像が取得される。ここで、最初の角度θはオペレーターが適宜設定でき、本実施形態では+70度に設定される。電子線透過像が取得された後、オペレーターが設定した測定終了角度まで、予め定められた角度の単位で試料5の傾斜及び画像の取得のステップが繰り返される。これにより、回転シリーズ像(複数の画像)が得られる。

【0039】

ここで、試料5を傾斜させる角度の単位(試料傾斜部の傾斜ステップ毎に傾ける角度)は、好ましくは0.5〜4度、より好ましくは1〜2度であるのが望ましい。前記角度の単位が0.5度未満であると、撮影時間が長くなり試料5がダメージを受けるおそれがあり、逆に、前記角度の単位が4度を超えると、再構成後のスライス像(後述)が不鮮明になるおそれがある。

【0040】

また、試料5の前記角度θは特に限定されないが、サンプルをロッドの形状に加工した理論上の理想としては−180度〜+180度の全範囲で測定することが好ましいが、装置上の制限より、好ましくは−90度〜+90度、より好ましくは−70度〜+70度の範囲で測定するのが望ましい。

【0041】

さらに、本実施形態の撮像工程では、図6(a)に拡大して示されるように、前記撮像工程において、走査型透過電子顕微鏡装置100の焦点Fを、試料5(ゴム材料)の厚さの中央領域Cに合わせている。

【0042】

従来の撮像工程では、図7に示されるように、電子線eの焦点Fが試料5の上面5aに合わせられる。しかしながら、このような方法では、試料5の下面5bでは、鮮明な像が得られないという問題がある。例えば、試料5の実厚さt=1000nm、電子線顕微鏡の焦点が合う距離G=600nm(焦点深度f=1200nm)の場合、試料5の表面5aに焦点Fを合わせると、試料5の下面側400nmの領域Bでは鮮明な像を得ることができない。特に、サンプルの厚さtが大きくなるとこのような問題が生じやすい。

【0043】

これに対して、本実施形態のように、試料5(ゴム材料)の厚さの中央領域Cに焦点Fを位置させることによって、鮮明な像が得られる範囲、即ち、焦点深度fの領域を試料5の内部により広く確保することができる(この例ではf=tとなっている)。

【0044】

図6(a)には、試料5の上面5a及び下面5bが、水平面に対して直交、即ち、電子線eの光軸Oに対して直交する態様が示されている。この場合の試料5の厚さは、前記上面5a及び下面5bにそれぞれ直交する向きの実厚さtに等しい。また、前記中央領域Cは、試料5の前記厚さの完全な中心位置である必要はないが、好ましくは、厚さの中心位置を中心として該厚さの30%の領域とするのが好ましく、より好ましくは20%、さらに好ましくは10%の領域とするのが望ましい。

【0045】

図6(b)には、試料5の上面5a及び下面5bが、水平面に対して傾斜、即ち、電子線eの光軸Oに対して非直交する態様を示している。この場合の試料5の厚さは、試料5を横切る電子線eの光軸方向に沿った見かけ厚さt’として定められる。そして、前記中央領域Cは、この見かけ厚さt’を基準に定められる。見かけ厚さt’は、試料5の厚さtと、傾斜の角度θとを用いてt/cosθで容易に計算される。このように、試料5の実際の厚さ方向が、電子線の光軸Oと直交しない場合には、見かけの厚さt’に基づいて、中央領域Cを定めることによって、試料5がどのように傾けられていても鮮明な電子透過像を得ることができる。

【0046】

また、焦点Fは、走査型透過電子顕微鏡装置100の焦点調節機構を用いて行うことができ、集束レンズ3及び/又は試料ステージ9などを調節することによって行うことができる。

【0047】

なお、試料5の厚さtは特に限定されない。即ち、厚さtは、慣例に従い、200nm未満でも良いし、また200nm以上でも良い。本実施形態によれば、いずれの厚さの試料でも充填剤の分散状態を良好に観察できる。前記厚さtは、好ましくは200〜1500nm、より好ましくは500〜1000nmである。1500nmまで観察可能になることにより、200nm以上のサンプルの充填剤の凝集構造の観察精度が高まり、充填剤の正確な分散状態を解析することができる。

【0048】

次に、本実施形態では、前記撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程が行われる(ステップS2)。即ち、撮像工程において、シリカを含有するゴム材料の試料5について、走査型透過電子顕微鏡を用いて集束された電子線を試料5に照射かつ走査して複数の電子線透過像を取得し、この際、試料5を所定の角度単位で電子線に対して傾斜させて、各角度ごとに電子線透過像を取得しておくことにより、トモグラフィー法を用いて、取得した電子線透過像を3次元構造として再構築し、ゴム材料中の充填剤の分散状態の立体画像が生成される。このような3次元構造の一例は、図8に示されており、数値データとして、コンピュータ上に記憶される。

【0049】

次に、本実施形態では、上記3次元構造からゴム材料cのスライス画像を取得する工程が行われる(ステップS3)。このようなスライス画像は、既に試料5(ゴム材料c)の3次元構造が得られているため、断面の位置を指定することによって、容易にコンピュータから出力することができる。

【0050】

次に、本実施形態では、上記ゴム材料cのスライス画像から、ゴム材料モデルを設定する工程が行われる(ステップS4)。この工程では、二次元のスライス画像に画像処理を行うことにより、前記スライス画像の全ての領域を、少なくともゴム部分と充填剤部分との2つに区分する工程を含む。このような画像処理は、既に公知であり、予め画像の明度や輝度などの情報に対して閾値を設定することで、前記コンピュータが、スライス画像の各領域を、ゴム部分と充填剤部分とに自動的に識別する。このように、実際のゴム材料を撮像して得られた断面のスライス像に基づいてゴム材料モデルを設定することにより、より正確なゴム材料モデルが得られる。なお、本発明で用いられるゴム材料モデルは、後述する変形シミュレーションにおいて平面ひずみ状態の解析が行われるため、2次元のものとして設定される。

【0051】

図9には、本実施形態のゴム材料モデル5aの一部分が視覚化して示される。本実施形態のゴム材料モデル5aは、x軸及びy軸に同一のピッチPで配された縦線及び横線の格子で区分された正方形の規則格子からなる基本要素ebで離散化されており、マトリックスモデル21と、シリカモデル22と、シリカモデル22の周囲に設けられかつマトリックスモデル21よりも硬い物性が定義されたた界面モデル23とを含んで構成される。

【0052】

このような要素分割は、例えば、前記コンピュータを用いて、画像処理が施されたスライス画像上に上記規則格子を設定し、各基本要素eb毎に、ゴムa又はシリカbのいずれがより多くの面積を占めているかが計算され、その計算結果に基づいて、各基本要素ebが、マトリックスモデル21又はシリカモデル22のいずれに属するかが決定される。また、界面モデル23は、シリカモデル22が決定された後、その周囲に所定の厚さ(この例では1要素の厚さ)で定義される。

【0053】

前記マトリックスモデル21は、ゴム材料cのマトリックスゴムであるゴム部分aが有限個の基本要素ebで離散化されたものである。変形計算を行うために、マトリックスモデル21を構成する各基本要素ebには、その物性として応力と伸びとの関係を表す関数が定義される。本実施形態のゴム材料のシミュレーション方法では、ゴム弾性応答を表現するために、前記マトリックスモデル3及び界面モデル23のゴム部分は、いずれも周知の分子鎖網目理論に基づいて計算が行われるのが望ましい。

【0054】

前記シリカモデル22は、理解しやすいように、図9において着色されて表示される。該シリカモデル22は、前記シリカbの粒子が有限個の基本要素eb…を用いて離散化されたものである。また、シリカモデル22は、全体として円形状に形成されている。シリカは、ゴムに比べて非常に硬い粒子からなる。従って、シリカモデル22には、このような解析対象となるシリカの物性とほぼ等しい物性が設定される。即ち、本実施形態において、シリカモデル22は、粘弾性体ではなく弾性体として取り扱われる。

【0055】

このようなゴム材料モデル5aは、規則格子で区分される基本要素ebのみを用いることにより、短時間で作成できるとともに、精度良く撮影されたゴム材料5の3次元構造のスライス画像を用いるため、解析対象物に非常に近いものとして設定される。ただし、各モデルを構成する要素は、正方形に限定されるものではなく、三角形や四辺形など種々の形状のものが採用可能である。

【0056】

また、前記基本要素ebは、シミュレーションによる数値解析に必要な情報が定義される。数値解析とは、例えば有限要素法等の数値解析法を意味する。また、解析に必要な情報としては、各基本要素ebを構成する節点の番号や該節点の座標値が少なくとも含まれる。さらに、各基本要素ebには、各々が代表する部分の材料特性(物性値)などが定義される。即ち、マトリックスモデル21、シリカモデル22及び界面モデル23の各基本要素ebには、それぞれ充填剤及びゴムの物性に応じた材料定数が定義される。そして、これらの情報は、いずれもコンピュータに入力されかつ記憶される。

【0057】

前記界面モデル23は、シリカとマトリックスゴムとを化学的に結合させるシランカップリング剤の部分が離散化されたものである。本実施形態の界面モデル23は、シリカモデル22の周りを小さい厚さで環状に連続して取り囲むように設定されている。従って、界面モデル23の内周面はシリカモデル22の外周面に接触している。本実施形態では、界面モデル23の内周面とシリカモデル22の外周面とは、互いに剥離しない条件が設定されるが、必要に応じて、予め定めた値以上の応力が生じたときに、シリカモデル22と界面モデル23との境界を分離させるような条件が設定されても良い。なお、界面モデル23の外周面は、マトリックスモデル21又は他の界面モデル23に接触している。

【0058】

前記界面モデル23の厚さは、特に限定されるものではないが、種々の実験結果などに鑑み、シリカモデル22の直径の10〜30%程度、より好ましくは15〜25%程度に設定されるのが実際のゴム材料と整合する点で望ましい。

【0059】

界面モデル23には、マトリックスゴムよりも硬い物性が定義される。これにより、図10に示されるように、界面モデル23は、マトリックスモデル3よりも伸び難く定義される。また、界面モデル23には、マトリックスモデル3よりも小さい限界ストレッチが定義されるのが望ましい。実際のシリカ配合ゴム材料では、シリカ粒子間にも多くの界面結合剤が存在していると考えられるため、その部分の架橋密度がゴムマトリクス部分に比べて高いと推察することは合理的である。この状態をシミュレーションに反映させるために、界面モデル23については、応力が立ち上がり始めるひずみ(限界ストレッチ)が、マトリックスモデル3のそれよりも小さく設定されるのが望ましい。

【0060】

さらに、ゴム材料モデル5aは、界面モデル23を介して紐状に連結された複数個のシリカモデル22(以下、このようなシリカモデルの連結体25と呼ぶ場合がある。)を含んでいる。発明者らは、上述の3次元構造やスライス画像によれば、概ね、シリカ配合ゴムのシリカ粒子は、その約30%程度が界面結合材を介して他のシリカと紐状に連結されたネットワーク構造を有することを知見した。これは、界面結合剤同士が縮合反応により結合したためと考えられる。また、縮合反応を起こした界面結合剤は、架橋剤として働き、シリカ周辺の架橋密度を高めることも判明している。従って、上述のようなネットワーク構造は、シリカ粒子間の距離を小さく維持してゴムの変形に対する抵抗となり、シリカ粒子自体の補強効果との相乗作用により、ゴム全体をさらに固くする役割を担っていると推察される。

【0061】

本実施形態において、前記シリカモデルの連結体25は、図11にゴム材料モデル5aの微視構造5Aが模式的に示されるように、任意の軸線方向に関して、ゴム材料モデル2の領域の全範囲を連続してのびている。即ち、この実施形態では、各シリカモデルの連結体25は、引張シミュレーションの引張方向であるy軸方向に沿って直線状に上下にのびる。なお、シリカモデルの連結体25が「ゴム材料モデル2の領域の全範囲を連続してのびる」とは、シリカモデルの連結体25の両端それぞれの界面モデル23が、ゴム材料モデル5aの微視構造の任意の方向(この例ではy軸方向)の端部に接しており、その間でシリカモデル22が途切れることなく連結されていることを意味している。

【0062】

また、界面モデル23にも、マトリックスモデル21及びシリカモデル22同様、その物性についてのパラメータ(密度、弾性率等)が入力される。しかしながら、界面モデル23の物性を直接測定して調べることは現実的には困難である。従来では、シミュレーションの解析対象となるゴム材料モデルと同等のシリカ配合ゴムと同じような変形挙動(例えば同じような引張試験の結果が得られるような挙動)となるように、界面モデル23の物性に関するパラメータが設定されている。しかしながら、このようなパラメータの入力では、試験条件が異なると、計算精度が大きく悪化する場合がある。そこで、本実施形態では、界面モデル23の物性については、以下で説明されるような工程に従って、界面モデル23の物性のパラメータを決定している。

【0063】

先ず、解析対象のゴム材料モデルと同じ配合を有する第1の未加硫ゴム組成物と、該第1の未加硫ゴム組成物から界面結合剤のみを除いた配合を有する第2の未加硫ゴム組成物とが少なくとも準備される。なお、この例では、第1の未加硫ゴム組成物には、界面結合剤が8wt%及び硫黄が1phr含まれているものとする。第1の未加硫ゴム組成物と第2の未加硫ゴム組成物とは、界面結合剤の有無のみで異なっており、残余の配合は同一である。本実施形態では、より好ましい態様として、第1の未加硫ゴム組成物とは異なる配合量の界面結合剤を含む複数種類の他の未加硫ゴム組成物も準備される。これらの各ゴム組成物は、バンバリーミキサーなどで十分かつ均一に混練された状態で準備される。

【0064】

次に、各未加硫ゴム組成物をそれぞれ溶剤に浸漬することにより、少なくとも第1及び第2の未加硫ゴム組成物からそれぞれマトリックスゴムを除去した第1及び第2の残留物を得る工程が行われる。一例として、塊状の前記各未加硫ゴム組成物を例えば150メッシュ程度の金網カゴに入れ、これを室温環境下でトルエンに約48時間浸漬させる。これにより、各組成物からマトリックスゴムがトルエン中に溶出する。従って、金網カゴの第1の未加硫ゴム組成物からは、シリカ、界面結合剤、硫黄及びその他の添加剤を含む第1の残留物が得られる。他方、金網カゴの第2の未加硫ゴム組成物や他の未加硫ゴム組成物からは、シリカ、硫黄及びその他の添加剤を含む第2の残留物等が得られる。

【0065】

なお、加硫ゴムでは、マトリックスゴムを溶剤に溶出させることができないので、上記工程では、加硫前のゴム組成物が用いられる。また、上記第1の残留物は、マトリックスゴムを実質的に又は完全に含まないため、前記ゴム材料モデル2からマトリックスモデル3を除いて得られるシリカモデル22及び界面モデル23の結合物と等価なものと見なすことができる。従って、後述するように第1の残留物を利用することで、より正確な界面モデル23のパラメータを設定することができる。

【0066】

次に、本実施形態では、各残留物(本実施形態では、第1、第2及び他の残留物)について、例えば粘弾性試験が行われ、それぞれのtanδのピーク温度が測定される。この測定では、例えば金網カゴに残存しているシリカと界面結合剤とを主体的に含む残留物をプレスしてバルク状のサンプルを得、このサンプルから加硫ゴムの粘弾性試験で用いられるのと同様の試験片を切り出して測定が行われる。なお、tanδの測定条件は、次の通りである。

初期ひずみ:10%

変形モード:引張

周波数:10Hz

片振幅:1%

【0067】

次に、本実施形態では、上記測定されたtanδのピーク温度の結果等に基づいて前記ピーク温度の差T2−T1を推定する工程が行われる。図12(a)は、各残留物について、tanδのピーク温度と、界面結合材の配合量との関係を示すグラフである。この実施形態では、得られたデータについて線形近似を行うことにより、残留物のtanδのピーク温度と界面結合剤との関係を示す近似直線が計算されている。近似直線は、y=0.8167x−38.396で表される。近似直線の精度を高めるためにも、本実施形態のように他の残留物を含むのが望ましい。また、前記近似直線を用いると、第2の残留物のtanδのピーク温度T2と第1の残留物のtanδのピーク温度T1との差T2−T1は、約6.5336℃と推定できる。なお、温度の差T2−T1を推定する工程は、このような線形の近似直線を用いる場合のみならず、二次以上の近似曲線を用いても良いのは言うまでもない。

【0068】

次に、前記第1の未加硫ゴム組成物からシリカを除いた配合の基本の加硫ゴム材料が準備される。また、この基本の加硫ゴム材料の他にも、該基本の加硫ゴム材料とは架橋密度のみが異なる複数種類の加硫ゴム材料が準備される。そして、これらの各加硫ゴム材料について、例えば粘弾性試験を行い、前記各加硫ゴム材料のtanδのピーク温度が測定される。測定条件は、上記の通りである。

【0069】

図12(b)は、各加硫ゴム材料について、tanδのピーク温度と、架橋密度(これは、硫黄量で便宜的に表される。)との関係を示すグラフである。この実施形態では、得られたデータについて線形近似を行うことにより、加硫ゴム材料のtanδのピーク温度と架橋密度(硫黄量)との関係を示す近似直線が計算されている。近似直線は、y=3.0159x−37.906で表される。なお、この加硫ゴム材料についても、近似直線の精度を高めるために、サンプル数を多く確保することが望ましい。

【0070】

次に、前記加硫ゴム材料のtanδのピーク温度と架橋密度(硫黄量)との関係から、tanδのピーク温度が前記基本の加硫ゴム材料(硫黄量:1phr)のtanδのピーク温度T3に前記差T2−T1を加えた温度(T3+T2−T1)に等しい加硫ゴム材料の架橋密度(硫黄量)が特定される。この実施形態において、基本の加硫ゴム材料は、硫黄量1phrであるため、そのtanδのピーク温度T3は前記近似式から−28.3565℃になる。従って、温度(T3+T2−T1)は、−28.3565℃になる。従って、この温度を前記近似式に代入して変数xを求めると、その値は約3.17になる。この値は、tanδのピーク温度が、温度T3+T2−T1である加硫ゴム材料の硫黄量(phr)と推定(特定)できる。

【0071】

従って、上記で特定された架橋密度(硫黄量)の加硫ゴム材料の物性を調べ、それに基づいて前記界面モデル23の物性(例えば、応力と伸びとの関係)に関する前記パラメータを定義することができる。

【0072】

このように、本実施形態では、硫黄を1phr含む残留物の界面結合剤を0wt%(界面結合剤の影響なしでマトリックスゴムと性質同等)から8wt%としたときのtanδのピーク温度の上昇量T2−T1と、シリカ及び界面結合材を含まずかつ硫黄の配合量が1phrからいくらか増量させたとき(この例では2.17phrの増量させたとき)の加硫ゴムのtanδのピーク温度の上昇量とが一致するとき、その加硫ゴムの物性を界面モデルの物性として定義している。即ち、シリカの界面結合剤に由来している界面モデルの架橋密度を、硫黄量を用いて近似的に見積もっている。種々の実験の結果、界面結合剤を配合することによる残留物のtanδのピーク温度の上昇量と、硫黄を配合することによる加硫ゴムのtanδのピーク温度の上昇量とは相関があることが判明している。従って、このようにして界面モデル23のパラメータを決定することでより精度の良い計算結果が得られる。

【0073】

よって、上述の加硫ゴム材料が特定できれば、その物性を種々測定し、それらの値に基づいて前記界面モデル23のパラメータを容易に定義することができる。例えば、上記工程で求まった架橋密度(平均架橋密度)となるように、シリカを配合していない架橋ゴムを別途作成し、それについて再度、物性試験を行い、その物性を界面モデル23の物性値のパラメータとして決定することができる。

【0074】

次に、ゴム材料モデル2を変形させるための変形条件が設定される(ステップS5)。本実施形態では、図9及び図11のy方向に任意の平均ひずみ速度を加えてゴム材料モデル5aに引張変形を与える条件が定義される。ただし、変形条件は種々定めうるのは言うまでもない。

【0075】

次に本実施形態のシミュレーション方法では、上述のように設定されたゴム材料モデル2を用いて変形シミュレーションが行われる(ステップS6)。変形シミュレーションの具体的な処理手順は、図13に示される。変形シミュレーションでは、先ずゴム材料モデル2の各種のデータがコンピュータに入力される(ステップS61)。入力されるデータには、各要素に定義された節点の位置や材料特性といった情報が含まれる。

【0076】

コンピュータでは、入力されたデータに基づいて各要素の剛性マトリックスを作成し(ステップS62)、しかる後、全体構造の剛性マトリックスが組み立てられる(ステップS63)。全体構造の剛性マトリックスには、既知節点の変位、節点力が導入され(ステップS64)、剛性方程式の解析が行われる。そして、未知節点変位が決定され(ステップS65)、各要素のひずみ、応力、主応力といった物理量を計算し、出力する(ステップS66ないし37)。

【0077】

ステップS68では、計算を終了させるか否かの判定がなされ、否定的である場合には、ステップS62以降が繰り返される。このようなシミュレーション(変形計算)は、例えば有限要素法を用いたエンジニアリング系の解析アプリケーションソフトウエア(例えば米国リバモア・ソフトウェア・テクノロジー社で開発・改良されたLS−DYNA等)を用いて行うことができる。

【0078】

また、本シミュレーションは、均質化法(漸近展開均質化法)に基づいて行われる。均質化法は、図14に示されるように、図11に示したゴム材料モデルの微視構造(均質化法では「ユニットセル」とも呼ばれる)5Aを周期的に持っているゴム材料全体Mを表現するxi と、前記微視構造を表現するyi との独立した2変数が用いられる。微視的スケールと巨視的スケールという異なる尺度の場におけるそれぞれ独立した変数を漸近展開することにより、図11に示した微視構造5Aのモデル構造を反映させたゴム材料全体の平均的な力学応答を近似的に求めることができる。

【0079】

前記変形計算が行われると、その結果から必要な物理量を取得することができる(ステップS7)。物理量としては、シリカ配合ゴムの変形挙動を調べるために、応力−ひずみ曲線が特に有効である。また、前記ゴム材料モデル2の各要素の時系列的な変形状態や物理量の分布を視覚化して表示することもできる。この際、各要素には、応力に応じた着色を施すことが望ましい。

【0080】

そして、本実施形態では、上述のような界面モデル23を含むゴム材料モデル2を用いてシミュレーションを行うことにより、これまで以上に精度良い計算結果が得られる(後述の実施例参照)。これは、外力が加えられたときのシリカとマトリックスゴムとの界面挙動は勿論のこと、シリカ粒子間の動きが現実のゴム材料の内部での挙動と近似しているためと推測できる。

【0081】

以上、本発明について詳述したが、本発明は上記の実施形態に限定されることなく種々の態様に変形して実施しうるのは言うまでもない。

【実施例】

【0082】

本発明の効果を確認するために、以下の実験が行われた。ただし、本発明はこれらの例に限定されるものではない。

【0083】

実験で使用された各種薬品及び装置は、次の通りである。即ち、下記に示す配合に従い、バンバリーミキサーを用いて、硫黄及び加硫促進剤以外の材料を排出温度160℃の条件下で4分間混練りし、混練り物を得た。次に、得られた混練り物に硫黄及び加硫促進剤を添加し、オープンロールを用いて、100℃の条件下で2分間練り込み、未加硫ゴム組成物を得た。更に、得られた未加硫ゴム組成物を175℃で30分間加硫することにより、加硫ゴムを得た。

[ゴム配合](単位は質量部)

SBR 100

シリカ 53.2

界面結合剤 4.4

硫黄 0.5

加硫促進剤A 1

加硫促進剤B 1

[薬品]

SBR:住友化学(株)製のSBR1502

シリカ:ローディアジャパン(株)製の115Gr

界面結合剤:デグッサ社製のSi69

硫黄:鶴見化学(株)製の粉末硫黄

加硫促進剤A:大内新興化学工業(株)製のノクセラーNS

加硫促進剤B:大内新興化学工業(株)製のノクセラーD

[装置]

ミクロトーム:LEICA社製のウルトラミクロトームEM VC6

電子顕微鏡:日本電子(株)製の透過型電子顕微鏡JEM2100F

【0084】

次に、得られた加硫ゴムをミクロトームを用いて厚さ500nmのサンプル(切片)が作製された。

【0085】

次に、得られたサンプルをメッシュに載せ、電子顕微鏡のサンプル室内にセットし、カメラ長150cm、電子線照射の加速電圧を200kVに設定した。STEMモードにて、様々な回転角度(−60度〜+60度)で電子線を走査し、各STEM像を取得した。

【0086】

撮像工程において、実験例1では、焦点が、サンプルの厚さの中心位置に合わせられた。また、実験例2では、焦点が、サンプルの上面に合わせられた。そして、各々、サンプルを1度ずつの単位で傾斜させて上記回転角度範囲におけるSTEM像が取得された。また、得られたすべてのSTEM像をコンピュータトモグラフィー法により再構成することで、各断面のスライス像を取得し、ゴム成分を黒色、フィラーを白色として、サンプルの3次元像を取得した。

【0087】

図15には、実験例1及び2で得られた3次元構造図の上部A1及び下部A2のスライス像が示されている。図16に示されるように、サンプルの上部A1及び下部A2は、それぞれ、サンプルの上面及び下面からそれぞれサンプル内側40nmの距離zの位置である。図15から明らかなように、焦点がサンプルの上面に合わせられた実験例2では、サンプルの下部のスライス画像が不鮮明になっていたが、焦点がサンプルの中心に合わせられた実験例1では、サンプルの下面のスライス画像についても鮮明な像が得られた。

【0088】

次に、実験例1の下部のスライス画像を基にして、比較例及び実施例の2種類の2次元のゴム材料モデルが設定された。比較例は、前記スライス画像を正方形の基本要素で分割し、マトリックスモデル及びシリカモデルを設定したものである。実施例は、比較例のシリカモデルの周囲に厚さ10nmの界面モデルを設定したものである。

【0089】

そして、これら実施例及び比較例のゴム材料モデルについて、引張変形のシミュレーションが行われた。また、比較のために、上記実際の加硫ゴムについても、同様の条件で引っ張り試験が行われた(実験)。引張変形シミュレーションは、特開2010−205165号公報と同様に均質化法を用い、巨視領域20mm×20mmに、100mm/minの速度で引張変形を与え、最大変形量を3mm(最大ひずみ15%)とした。

【0090】

テストの結果は、図17に示される。実施例は、実際の加硫ゴムとの相関性が高いが、比較例では、実際の加硫ゴムの結果との差が大きいことが確認できる。

【符号の説明】

【0091】

1 電子銃

2 一次電子線

3 集束レンズ

4X X方向走査コイル

4Y Y方向走査コイル

5 試料

5a、5b、5c ゴム材料モデル

6 試料ホルダー

7、12、15 透過電子

8、10 電子線通過孔

9 試料ステージ

11、16 散乱角制限絞り

13 シンチレーター

14 光電子増倍管

17 遮蔽板

21 マトリックスモデル

22 シリカモデル

23 界面モデル

100 走査型透過電子顕微鏡装置

【技術分野】

【0001】

本発明は、ゴムと、シリカと、これらを結合する界面結合剤とが配合されたゴム材料の変形を精度良く解析するのに役立つゴム材料のシミュレーション方法に関する。

【背景技術】

【0002】

従来、タイヤ、スポーツ用品、その他各種の工業製品に使用されているゴム材料には、その機械的特性を向上させるために、カーボンが多用されていた。しかしながら、近年では、カーボンに代えてシリカが多用されつつある。その理由は、シリカ配合はカーボン配合に比べてエネルギーロスが小さいので、例えばタイヤの転がり抵抗を小さくし、燃費性能の向上に寄与するためである。また、シリカは石油外資源であるため、環境にも優しい充填剤(フィラー)とも言える。従って、シリカが配合されたゴム材料の変形を精度良くコンピュータシミュレーションで解析することは今後のタイヤ等の開発にきわめて有益となる。

【0003】

従来、コンピュータを用いたゴム材料のシミュレーション方法としては、下記の非特許文献1及び特許文献1などが知られている。特許文献1のものでは、ゴム材料モデルとして、数値解析が可能な要素でモデル化したマトリックスモデルとフィラーモデルとが設定され、フィラーの影響を考慮した有限要素法による変形計算が行われる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許3668238号公報

【非特許文献1】Ellen M. Arruda and Marry C. Boyce著「 A THREE-DIMENSIONAL CONSTITUTIVE MODEL FOR THE LARGE STRECH BEHAVIOR OF RUBBER ELASTIC MATERIALSS」 Journal of the Mechanics and Physics of Solids Volume 41, Issue 2, Pages 389-412 (February 1993)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、シリカ配合ゴム材料のシミュレーションを行う際には、ゴムマトリックスを模したマトリックスモデルと、その中に分散配置されかつシリカをモデル化したシリカモデルとからなるゴム材料モデルが採用されていた。

【0006】

前記マトリックスモデル及びシリカモデルには、それぞれの物性が予め定義される。例えば、シリカモデルは、硬質の弾性体として取り扱われるので、弾性率が設定される。また、マトリックスモデルには、前記物性として、シリカーが配合されていないいわゆる純ゴムの引張試験の結果に基づいた物性(応力と伸びとの関係を示す関数)が定められる。

【0007】

しかしながら、このようなゴム材料モデルを使用して、例えば引張変形を与えたときのシミュレーションを行った場合、応力−伸びの結果が、実際の引張試験で得られた応力−伸びの結果と大きく異なる場合がある。種々の実験の結果、発明者らは、このような結果のずれは、界面結合剤に原因があることを知見した。

【0008】

以上のように、本発明は、精度良くシリカ配合のゴム材料の変形を計算しうるシミュレーション方法を提供することを主たる目的としている。

【課題を解決するための手段】

【0009】

本発明のうち請求項1記載の発明は、ゴムと、シリカと、これらを結合する界面結合剤とを含むゴム材料のシミュレーション方法であって、走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程と、前記撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程と、前記ゴム材料の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、前記ゴム材料モデルに条件を設定して変形計算を行う工程と、前記変形計算から必要な物理量を取得する工程とを含み、前記モデル設定工程は、前記3次元構造から前記ゴム材料のスライス画像を得る工程と、前記ゴム材料のスライス画像を画像処理することにより、マトリックスゴム及びシリカ部分を識別する工程と、前記識別されたマトリックスゴムをマトリックスモデルとし、前記識別されたシリカをシリカモデルとして定義して前記ゴム材料モデルを設定する工程と、前記シリカモデルの周囲に前記マトリックスモデルよりも硬い物性が定義された界面モデルを設定する工程とを含むことを特徴とする。

【0010】

また請求項2記載の発明は、前記撮像工程は、前記走査型透過電子顕微鏡の焦点を前記ゴム材料の厚さの中央領域に合わせることを特徴とする。

【0011】

また請求項3記載の発明は、前記撮像工程は、前記ゴム材料を、前記走査型透過電子顕微鏡の電子線の光軸に対する角度を異ならせた複数の角度状態で撮像する工程を含み、前記焦点を、前記ゴム材料を横切る電子線に方向に沿った見かけ厚さの中央領域に合わせることを特徴とする。

【0012】

また請求項4記載の発明は、前記ゴム材料の厚さが200〜1500nmであることを特徴とする。

【0013】

また請求項5記載の発明は、前記ゴム材料と前記走査型透過電子顕微鏡の透過電子の検出器との距離が8〜150cmであることを特徴とする。

【0014】

また請求項6記載の発明は、前記ゴム材料モデルを設定するステップは、前記界面モデルに物性のパラメータを決定するパラメータ決定工程をさらに含み、該パラメータ決定工程は、解析対象となる前記ゴム材料モデルと同じ配合を有する第1の未加硫ゴム組成物と、該第1の未加硫ゴム組成物から界面結合剤を除いた配合の第2の未加硫ゴム組成物とを少なくとも準備する工程と、前記第1及び第2の未加硫ゴム組成物をそれぞれ溶剤に浸漬することにより、該第1及び第2の未加硫ゴム組成物からそれぞれマトリックスゴムを除去した第1及び第2の残留物を得る工程と、少なくとも前記第2の残留物のtanδのピーク温度T2と、前記第1の残留物のtanδのピーク温度T1とを測定し、これらに基づいて前記ピーク温度の差T2−T1を推定する工程と、前記第1の未加硫ゴム組成物からシリカを除いた配合の基本の加硫ゴム材料を少なくとも含むとともに該基本の加硫ゴム材料とは架橋密度のみが異なる複数種類の加硫ゴム材料を準備する工程と、前記各加硫ゴム材料のtanδのピーク温度を測定し、前記加硫ゴム材料のtanδのピーク温度と架橋密度との関係を得る工程と、前記関係から、tanδのピーク温度が前記基本の加硫ゴム材料のtanδのピーク温度T3に前記差T2−T1を加えた温度に等しい加硫ゴム材料の架橋密度を特定する工程と、前記特定された架橋密度の加硫ゴム材料の物性に基づいて前記界面モデルの前記パラメータを定義する工程とを含むことを特徴とする。

【発明の効果】

【0015】

本発明のゴム材料のシミュレーション方法では、走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程と、前記撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程と、前記ゴム材料の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、前記ゴム材料モデルに条件を設定して変形計算を行う工程と、前記変形計算から必要な物理量を取得する工程とを含み、前記モデル設定工程は、前記3次元構造から前記ゴム材料のスライス画像を得る工程と、前記ゴム材料のスライス画像を画像処理することにより、マトリックスゴム及びシリカ部分を識別する工程と、前記識別されたマトリックスゴムをマトリックスモデルとし、前記シリカをシリカモデルとして定義して前記ゴム材料モデルを設定する工程と、前記シリカモデルの周りを環状に取り囲みかつ前記マトリックスモデルよりも硬い物性が定義された界面モデルを設定することにより、複数個のシリカモデルを前記界面モデルを介して連結させる工程とを含む。

【0016】

このような方法によれば、実際のゴム材料に基づいて正確なゴム材料モデルを得る事ができ、これに基づいて変形計算を行うことにより、シリカが配合されたゴム材料について、正確なシミュレーション結果を得ることができる。特に請求項2の発明のように、撮像工程において、走査型透過電子顕微鏡の電子線の焦点を前記ゴム材料の厚さの中央領域に合わせることが望ましい。このような方法を採用することにより、鮮明な像が得られる焦点深度の領域をゴム材料の内部により広く確保することができる。従って、従来に比して、鮮明な像を得ることができ、ひいてはゴム材料中のシリカの分散状態をより正確に把握してモデルに落とし込むことができる。

【0017】

また、本発明では、ゴム材料モデルは、ゴムマトリックスをモデル化したマトリックスモデルと、該マトリックスモデル中に配置されかつシリカをモデル化した複数個のシリカモデルと、前記各シリカモデルの周囲に設けられかつ前記マトリックスモデルよりも硬い物性が定義された界面モデルとを含む。このようなゴム材料を用いてシミュレーション(変形計算)を行うことにより、実際のシリカ配合ゴム材料の変形挙動と非常に相関の高い計算結果を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本実施形態のゴム材料の概略的な部分拡大断面図である。

【図2】本実施形態の処理手順を説明するフローチャートである。

【図3】本発明で用いられる走査型透過電子顕微鏡装置の一例を示する概略図である。

【図4】暗視野制限用の散乱角制限絞りの一例を示す概略図である。

【図5】試料を傾斜させる試料傾斜部の説明図である。

【図6】(a)、(b)は、撮像工程での焦点と試料との位置関係を示す側面図である。

【図7】撮像工程での焦点と試料との位置関係を示す側面図である。

【図8】本実施形態の方法で試料から得られたゴム材料の3次元像である。

【図9】2次元のゴム材料モデルの部分拡大図である。

【図10】マトリックスモデル及び界面モデルの物性の一例を示す応力−ひずみ曲線である。

【図11】ゴム材料モデル(微視構造)の実施形態を示す線図である。

【図12】(a)、(b)はシリカを配合していない加硫ゴムのtanのピーク温度の関係を示すグラフである。

【図13】変形シミュレーションの手順を示すフローチャートである。

【図14】均質化法を説明する微視構造と全体構造との関係を示す。

【図15】実験例1及び2について、サンプル上部及び下部でのスライス像である。

【図16】サンプルの上部及び下部を説明する側面図である。

【図17】シミュレーションの結果を示す応力−ひずみの関係を示すグラフである

【発明を実施するための形態】

【0019】

以下、本発明の実施の一形態が図面に基づき説明される。

本実施形態では、解析対象物が、図1に示されるように、マトリックスゴムとしてのゴム成分aと、充填剤としてのシリカbと、これらを結合する界面結合剤(図示省略)とを含むシリカ配合のゴム材料cであり、その変形計算がコンピュータ(図示省略)を用いてシミュレートされる。

【0020】

前記ゴム成分aとしては、例えば、天然ゴム(NR)、イソプレンゴム(IR)、ブチルゴム(IIR)、ブタジエンゴム(BR)、スチレンブタジエンゴム(SBR)、スチレンイソプレンブタジエンゴム(SIBR)、エチレンプロピレンジエンゴム(EPDM)、クロロプレンゴム(CR)又はアクリロニトリルブタジエンゴム(NBR)などが挙げられる。

【0021】

また、前記界面結合材として、本実施形態では、シランカップリング剤が用いられる。シランカップリング剤としては、例えば、ビス(3−トリエトキシシリルプロピル)ポリスルフィド、ビス(2−トリエトキシシリルエチル)ポリスルフィド、ビス(3−トリメトキシシリルプロピル)ポリスルフィド、ビス(2−トリメトキシシリルエチル)ポリスルフィド、ビス(4−トリエトキシシリルブチル)ポリスルフィド、ビス(4−トリメトキシシリルブチル)ポリスルフィドなどが挙げられ、これらのシランカップリング剤は単独で用いてもよく、2種以上を組み合わせて用いても良い。なかでも、シランカップリング剤の添加効果およびコストの両立から、ビス(3−トリエトキシシリルプロピル)ジスルフィドなどが好適に用いられる。

【0022】

図2には、本実施形態のシミュレーション方法を実施するためのフローチャートが示される。先ず、本実施形態では、走査型透過電子顕微鏡を用いて前記ゴム材料cの電子線透過画像を取得する撮像工程が行われる(ステップS1)

【0023】

本発明において、走査型透過電子顕微鏡を含む装置には、例えば、図3で示されるものが使用される。該走査型透過電子顕微鏡装置100は、電子銃1と、該電子銃1から水平面と直角かつ下方に放出された一次電子線2を前記ゴム材料cからなる試料5上に集束させるための集束レンズ3と、試料5上をX方向、Y方向に走査するためのX方向走査コイル4X及びY方向走査コイル4Yとを含んでいる。

【0024】

前記試料5は、試料ホルダー6に固定される。試料ホルダー6は、中央部に電子線の光軸Oに沿って、試料5を透過した透過電子7が通過する電子線通過孔8が設けられている。この試料ホルダー6は、試料ステージ9に装着される。試料5は、一定の厚さtを有する板状である。

【0025】

前記試料ステージ9には、中央部に電子線光軸Oに沿って電子線通過孔8に連続する電子線通過孔10が設けられる。また、試料ステージ9の下流側には、透過電子7の通過を制限する散乱角制限絞り11が設けられる。

【0026】

さらに、前記散乱角制限絞り11の下流側には、透過電子12を光に変換するシンチレーター13と、該変換された光を電子信号に変換する光電子増倍管14とが設けられ、これらによって、透過電子の検出器20が構成される。

【0027】

なお、試料ステージ9、散乱角制限絞り11、シンチレーター13、光電子増倍管14は走査型透過電子顕微鏡装置本体100の試料室(図示せず)内に配置され、試料ホルダー6は試料ステージ9に対して着脱可能に装着されている。

【0028】

このような走査型透過電子顕微鏡装置100の動作について述べる。先ず、オペレーターにより、試料5が固定された試料ホルダー6が、試料ステージ9上に装着される。

【0029】

次に、電子銃1から放出された一次電子線2は、加速手段(図示せず)で加速され、集束レンズ3によって集束され、X方向、Y方向走査コイル4X、4Yによって試料5上を走査する。このような電子線による試料5上の走査により、試料5中で散乱し、又は散乱することなく試料5を透過した電子7が試料5の下面から出射する。

【0030】

なお、電子線の加速電圧は、好ましくは100〜3000kVであるのが望ましい。前記加速電圧が下限未満であると電子線が試料を透過しないため、観察できないおそれがあるし、上限を超えると、試料5へのダメージが大きく観察できないおそれがある。

【0031】

透過電子7は、試料5の内部状態、厚さ及び/又は原子種により、強度及び散乱角度が異なる。また、透過電子7の散乱角度は、電子線の加速電圧によっても変化する。例えば、透過電子7は、加速電圧が低くなると試料5で散乱される割合が多くなり、試料5の下面から出射する透過電子の電子線の光軸Oからの出射角度(散乱角度)が大きくなる。

【0032】

また、試料5の下面から出射した透過電子7は、試料ホルダー6と試料ステージ9の電子線透過孔8、電子線通過孔10をそれぞれ通過した後、散乱角制限絞り11に達する。該散乱角制限絞り11は、特定の散乱角を有する透過電子のみが通過できるように、その中心部に開けられた孔の口径が制限される。

【0033】

このような散乱角制限絞り11としては、上記の態様の他、図4に示されるように、孔の中心部に遮蔽板17を配置して透過電子7の通過を制限する遮蔽板付き散乱角制限絞り16が採用されても良い。一般に、散乱角制限絞り11を使用した場合、電子線透過像は明視野像を形成し、遮蔽板付き散乱角制限絞り16を使用した場合、暗視野像を形成する。

【0034】

散乱角制限絞り11を通過した透過電子12は、シンチレーター13に衝突して光に変換された後、光電子増倍管14によって電気信号に変換される。この電気信号は、図示しない増幅手段で増幅され、A/D変換器を介して表示手段(ともに図示せず)に送られる。表示手段では、送られてきた信号を輝度変調し、試料5の内部構造を反映した電子線透過像を表示し、走査位置に応じた複数の像を取得できる。

【0035】

なお、試料5とシンチレーター13との距離L1(カメラ長)は、好ましくは8〜150cmであるのが良い。前記距離L1が8cm未満又は150cmを超えると、像が不鮮明になるおそれがある。

【0036】

また 本発明では、前記撮像工程は、ゴム材料cを、前記走査型透過電子顕微鏡装置100の電子線の光軸Oに対する角度を異ならせた複数の角度状態で撮像する。このために、前記走査型透過電子顕微鏡装置100には、試料5を電子線に対して傾斜(回転)させる試料傾斜部が設けられている。

【0037】

前記試料傾斜部は、図5に示されるように、試料5を水平面Hに対して角度θ(θ≠0)だけ傾斜させて保持することができる。傾斜した試料5に電子線eが照射され、試料5を透過した電子線は透過電子線e′となる。コンピュータ装置等から試料傾斜部に制御信号が出力されることで、試料5が所定角度に傾けられる。

【0038】

例えば、オペレータによって、測定開始角度まで試料5が傾けられ、その状態で電子線透過像が取得される。ここで、最初の角度θはオペレーターが適宜設定でき、本実施形態では+70度に設定される。電子線透過像が取得された後、オペレーターが設定した測定終了角度まで、予め定められた角度の単位で試料5の傾斜及び画像の取得のステップが繰り返される。これにより、回転シリーズ像(複数の画像)が得られる。

【0039】

ここで、試料5を傾斜させる角度の単位(試料傾斜部の傾斜ステップ毎に傾ける角度)は、好ましくは0.5〜4度、より好ましくは1〜2度であるのが望ましい。前記角度の単位が0.5度未満であると、撮影時間が長くなり試料5がダメージを受けるおそれがあり、逆に、前記角度の単位が4度を超えると、再構成後のスライス像(後述)が不鮮明になるおそれがある。

【0040】

また、試料5の前記角度θは特に限定されないが、サンプルをロッドの形状に加工した理論上の理想としては−180度〜+180度の全範囲で測定することが好ましいが、装置上の制限より、好ましくは−90度〜+90度、より好ましくは−70度〜+70度の範囲で測定するのが望ましい。

【0041】

さらに、本実施形態の撮像工程では、図6(a)に拡大して示されるように、前記撮像工程において、走査型透過電子顕微鏡装置100の焦点Fを、試料5(ゴム材料)の厚さの中央領域Cに合わせている。

【0042】

従来の撮像工程では、図7に示されるように、電子線eの焦点Fが試料5の上面5aに合わせられる。しかしながら、このような方法では、試料5の下面5bでは、鮮明な像が得られないという問題がある。例えば、試料5の実厚さt=1000nm、電子線顕微鏡の焦点が合う距離G=600nm(焦点深度f=1200nm)の場合、試料5の表面5aに焦点Fを合わせると、試料5の下面側400nmの領域Bでは鮮明な像を得ることができない。特に、サンプルの厚さtが大きくなるとこのような問題が生じやすい。

【0043】

これに対して、本実施形態のように、試料5(ゴム材料)の厚さの中央領域Cに焦点Fを位置させることによって、鮮明な像が得られる範囲、即ち、焦点深度fの領域を試料5の内部により広く確保することができる(この例ではf=tとなっている)。

【0044】

図6(a)には、試料5の上面5a及び下面5bが、水平面に対して直交、即ち、電子線eの光軸Oに対して直交する態様が示されている。この場合の試料5の厚さは、前記上面5a及び下面5bにそれぞれ直交する向きの実厚さtに等しい。また、前記中央領域Cは、試料5の前記厚さの完全な中心位置である必要はないが、好ましくは、厚さの中心位置を中心として該厚さの30%の領域とするのが好ましく、より好ましくは20%、さらに好ましくは10%の領域とするのが望ましい。

【0045】

図6(b)には、試料5の上面5a及び下面5bが、水平面に対して傾斜、即ち、電子線eの光軸Oに対して非直交する態様を示している。この場合の試料5の厚さは、試料5を横切る電子線eの光軸方向に沿った見かけ厚さt’として定められる。そして、前記中央領域Cは、この見かけ厚さt’を基準に定められる。見かけ厚さt’は、試料5の厚さtと、傾斜の角度θとを用いてt/cosθで容易に計算される。このように、試料5の実際の厚さ方向が、電子線の光軸Oと直交しない場合には、見かけの厚さt’に基づいて、中央領域Cを定めることによって、試料5がどのように傾けられていても鮮明な電子透過像を得ることができる。

【0046】

また、焦点Fは、走査型透過電子顕微鏡装置100の焦点調節機構を用いて行うことができ、集束レンズ3及び/又は試料ステージ9などを調節することによって行うことができる。

【0047】

なお、試料5の厚さtは特に限定されない。即ち、厚さtは、慣例に従い、200nm未満でも良いし、また200nm以上でも良い。本実施形態によれば、いずれの厚さの試料でも充填剤の分散状態を良好に観察できる。前記厚さtは、好ましくは200〜1500nm、より好ましくは500〜1000nmである。1500nmまで観察可能になることにより、200nm以上のサンプルの充填剤の凝集構造の観察精度が高まり、充填剤の正確な分散状態を解析することができる。

【0048】

次に、本実施形態では、前記撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程が行われる(ステップS2)。即ち、撮像工程において、シリカを含有するゴム材料の試料5について、走査型透過電子顕微鏡を用いて集束された電子線を試料5に照射かつ走査して複数の電子線透過像を取得し、この際、試料5を所定の角度単位で電子線に対して傾斜させて、各角度ごとに電子線透過像を取得しておくことにより、トモグラフィー法を用いて、取得した電子線透過像を3次元構造として再構築し、ゴム材料中の充填剤の分散状態の立体画像が生成される。このような3次元構造の一例は、図8に示されており、数値データとして、コンピュータ上に記憶される。

【0049】

次に、本実施形態では、上記3次元構造からゴム材料cのスライス画像を取得する工程が行われる(ステップS3)。このようなスライス画像は、既に試料5(ゴム材料c)の3次元構造が得られているため、断面の位置を指定することによって、容易にコンピュータから出力することができる。

【0050】

次に、本実施形態では、上記ゴム材料cのスライス画像から、ゴム材料モデルを設定する工程が行われる(ステップS4)。この工程では、二次元のスライス画像に画像処理を行うことにより、前記スライス画像の全ての領域を、少なくともゴム部分と充填剤部分との2つに区分する工程を含む。このような画像処理は、既に公知であり、予め画像の明度や輝度などの情報に対して閾値を設定することで、前記コンピュータが、スライス画像の各領域を、ゴム部分と充填剤部分とに自動的に識別する。このように、実際のゴム材料を撮像して得られた断面のスライス像に基づいてゴム材料モデルを設定することにより、より正確なゴム材料モデルが得られる。なお、本発明で用いられるゴム材料モデルは、後述する変形シミュレーションにおいて平面ひずみ状態の解析が行われるため、2次元のものとして設定される。

【0051】

図9には、本実施形態のゴム材料モデル5aの一部分が視覚化して示される。本実施形態のゴム材料モデル5aは、x軸及びy軸に同一のピッチPで配された縦線及び横線の格子で区分された正方形の規則格子からなる基本要素ebで離散化されており、マトリックスモデル21と、シリカモデル22と、シリカモデル22の周囲に設けられかつマトリックスモデル21よりも硬い物性が定義されたた界面モデル23とを含んで構成される。

【0052】

このような要素分割は、例えば、前記コンピュータを用いて、画像処理が施されたスライス画像上に上記規則格子を設定し、各基本要素eb毎に、ゴムa又はシリカbのいずれがより多くの面積を占めているかが計算され、その計算結果に基づいて、各基本要素ebが、マトリックスモデル21又はシリカモデル22のいずれに属するかが決定される。また、界面モデル23は、シリカモデル22が決定された後、その周囲に所定の厚さ(この例では1要素の厚さ)で定義される。

【0053】

前記マトリックスモデル21は、ゴム材料cのマトリックスゴムであるゴム部分aが有限個の基本要素ebで離散化されたものである。変形計算を行うために、マトリックスモデル21を構成する各基本要素ebには、その物性として応力と伸びとの関係を表す関数が定義される。本実施形態のゴム材料のシミュレーション方法では、ゴム弾性応答を表現するために、前記マトリックスモデル3及び界面モデル23のゴム部分は、いずれも周知の分子鎖網目理論に基づいて計算が行われるのが望ましい。

【0054】

前記シリカモデル22は、理解しやすいように、図9において着色されて表示される。該シリカモデル22は、前記シリカbの粒子が有限個の基本要素eb…を用いて離散化されたものである。また、シリカモデル22は、全体として円形状に形成されている。シリカは、ゴムに比べて非常に硬い粒子からなる。従って、シリカモデル22には、このような解析対象となるシリカの物性とほぼ等しい物性が設定される。即ち、本実施形態において、シリカモデル22は、粘弾性体ではなく弾性体として取り扱われる。

【0055】

このようなゴム材料モデル5aは、規則格子で区分される基本要素ebのみを用いることにより、短時間で作成できるとともに、精度良く撮影されたゴム材料5の3次元構造のスライス画像を用いるため、解析対象物に非常に近いものとして設定される。ただし、各モデルを構成する要素は、正方形に限定されるものではなく、三角形や四辺形など種々の形状のものが採用可能である。

【0056】

また、前記基本要素ebは、シミュレーションによる数値解析に必要な情報が定義される。数値解析とは、例えば有限要素法等の数値解析法を意味する。また、解析に必要な情報としては、各基本要素ebを構成する節点の番号や該節点の座標値が少なくとも含まれる。さらに、各基本要素ebには、各々が代表する部分の材料特性(物性値)などが定義される。即ち、マトリックスモデル21、シリカモデル22及び界面モデル23の各基本要素ebには、それぞれ充填剤及びゴムの物性に応じた材料定数が定義される。そして、これらの情報は、いずれもコンピュータに入力されかつ記憶される。

【0057】

前記界面モデル23は、シリカとマトリックスゴムとを化学的に結合させるシランカップリング剤の部分が離散化されたものである。本実施形態の界面モデル23は、シリカモデル22の周りを小さい厚さで環状に連続して取り囲むように設定されている。従って、界面モデル23の内周面はシリカモデル22の外周面に接触している。本実施形態では、界面モデル23の内周面とシリカモデル22の外周面とは、互いに剥離しない条件が設定されるが、必要に応じて、予め定めた値以上の応力が生じたときに、シリカモデル22と界面モデル23との境界を分離させるような条件が設定されても良い。なお、界面モデル23の外周面は、マトリックスモデル21又は他の界面モデル23に接触している。

【0058】

前記界面モデル23の厚さは、特に限定されるものではないが、種々の実験結果などに鑑み、シリカモデル22の直径の10〜30%程度、より好ましくは15〜25%程度に設定されるのが実際のゴム材料と整合する点で望ましい。

【0059】

界面モデル23には、マトリックスゴムよりも硬い物性が定義される。これにより、図10に示されるように、界面モデル23は、マトリックスモデル3よりも伸び難く定義される。また、界面モデル23には、マトリックスモデル3よりも小さい限界ストレッチが定義されるのが望ましい。実際のシリカ配合ゴム材料では、シリカ粒子間にも多くの界面結合剤が存在していると考えられるため、その部分の架橋密度がゴムマトリクス部分に比べて高いと推察することは合理的である。この状態をシミュレーションに反映させるために、界面モデル23については、応力が立ち上がり始めるひずみ(限界ストレッチ)が、マトリックスモデル3のそれよりも小さく設定されるのが望ましい。

【0060】

さらに、ゴム材料モデル5aは、界面モデル23を介して紐状に連結された複数個のシリカモデル22(以下、このようなシリカモデルの連結体25と呼ぶ場合がある。)を含んでいる。発明者らは、上述の3次元構造やスライス画像によれば、概ね、シリカ配合ゴムのシリカ粒子は、その約30%程度が界面結合材を介して他のシリカと紐状に連結されたネットワーク構造を有することを知見した。これは、界面結合剤同士が縮合反応により結合したためと考えられる。また、縮合反応を起こした界面結合剤は、架橋剤として働き、シリカ周辺の架橋密度を高めることも判明している。従って、上述のようなネットワーク構造は、シリカ粒子間の距離を小さく維持してゴムの変形に対する抵抗となり、シリカ粒子自体の補強効果との相乗作用により、ゴム全体をさらに固くする役割を担っていると推察される。

【0061】

本実施形態において、前記シリカモデルの連結体25は、図11にゴム材料モデル5aの微視構造5Aが模式的に示されるように、任意の軸線方向に関して、ゴム材料モデル2の領域の全範囲を連続してのびている。即ち、この実施形態では、各シリカモデルの連結体25は、引張シミュレーションの引張方向であるy軸方向に沿って直線状に上下にのびる。なお、シリカモデルの連結体25が「ゴム材料モデル2の領域の全範囲を連続してのびる」とは、シリカモデルの連結体25の両端それぞれの界面モデル23が、ゴム材料モデル5aの微視構造の任意の方向(この例ではy軸方向)の端部に接しており、その間でシリカモデル22が途切れることなく連結されていることを意味している。

【0062】

また、界面モデル23にも、マトリックスモデル21及びシリカモデル22同様、その物性についてのパラメータ(密度、弾性率等)が入力される。しかしながら、界面モデル23の物性を直接測定して調べることは現実的には困難である。従来では、シミュレーションの解析対象となるゴム材料モデルと同等のシリカ配合ゴムと同じような変形挙動(例えば同じような引張試験の結果が得られるような挙動)となるように、界面モデル23の物性に関するパラメータが設定されている。しかしながら、このようなパラメータの入力では、試験条件が異なると、計算精度が大きく悪化する場合がある。そこで、本実施形態では、界面モデル23の物性については、以下で説明されるような工程に従って、界面モデル23の物性のパラメータを決定している。

【0063】

先ず、解析対象のゴム材料モデルと同じ配合を有する第1の未加硫ゴム組成物と、該第1の未加硫ゴム組成物から界面結合剤のみを除いた配合を有する第2の未加硫ゴム組成物とが少なくとも準備される。なお、この例では、第1の未加硫ゴム組成物には、界面結合剤が8wt%及び硫黄が1phr含まれているものとする。第1の未加硫ゴム組成物と第2の未加硫ゴム組成物とは、界面結合剤の有無のみで異なっており、残余の配合は同一である。本実施形態では、より好ましい態様として、第1の未加硫ゴム組成物とは異なる配合量の界面結合剤を含む複数種類の他の未加硫ゴム組成物も準備される。これらの各ゴム組成物は、バンバリーミキサーなどで十分かつ均一に混練された状態で準備される。

【0064】

次に、各未加硫ゴム組成物をそれぞれ溶剤に浸漬することにより、少なくとも第1及び第2の未加硫ゴム組成物からそれぞれマトリックスゴムを除去した第1及び第2の残留物を得る工程が行われる。一例として、塊状の前記各未加硫ゴム組成物を例えば150メッシュ程度の金網カゴに入れ、これを室温環境下でトルエンに約48時間浸漬させる。これにより、各組成物からマトリックスゴムがトルエン中に溶出する。従って、金網カゴの第1の未加硫ゴム組成物からは、シリカ、界面結合剤、硫黄及びその他の添加剤を含む第1の残留物が得られる。他方、金網カゴの第2の未加硫ゴム組成物や他の未加硫ゴム組成物からは、シリカ、硫黄及びその他の添加剤を含む第2の残留物等が得られる。

【0065】

なお、加硫ゴムでは、マトリックスゴムを溶剤に溶出させることができないので、上記工程では、加硫前のゴム組成物が用いられる。また、上記第1の残留物は、マトリックスゴムを実質的に又は完全に含まないため、前記ゴム材料モデル2からマトリックスモデル3を除いて得られるシリカモデル22及び界面モデル23の結合物と等価なものと見なすことができる。従って、後述するように第1の残留物を利用することで、より正確な界面モデル23のパラメータを設定することができる。

【0066】

次に、本実施形態では、各残留物(本実施形態では、第1、第2及び他の残留物)について、例えば粘弾性試験が行われ、それぞれのtanδのピーク温度が測定される。この測定では、例えば金網カゴに残存しているシリカと界面結合剤とを主体的に含む残留物をプレスしてバルク状のサンプルを得、このサンプルから加硫ゴムの粘弾性試験で用いられるのと同様の試験片を切り出して測定が行われる。なお、tanδの測定条件は、次の通りである。

初期ひずみ:10%

変形モード:引張

周波数:10Hz

片振幅:1%

【0067】

次に、本実施形態では、上記測定されたtanδのピーク温度の結果等に基づいて前記ピーク温度の差T2−T1を推定する工程が行われる。図12(a)は、各残留物について、tanδのピーク温度と、界面結合材の配合量との関係を示すグラフである。この実施形態では、得られたデータについて線形近似を行うことにより、残留物のtanδのピーク温度と界面結合剤との関係を示す近似直線が計算されている。近似直線は、y=0.8167x−38.396で表される。近似直線の精度を高めるためにも、本実施形態のように他の残留物を含むのが望ましい。また、前記近似直線を用いると、第2の残留物のtanδのピーク温度T2と第1の残留物のtanδのピーク温度T1との差T2−T1は、約6.5336℃と推定できる。なお、温度の差T2−T1を推定する工程は、このような線形の近似直線を用いる場合のみならず、二次以上の近似曲線を用いても良いのは言うまでもない。

【0068】

次に、前記第1の未加硫ゴム組成物からシリカを除いた配合の基本の加硫ゴム材料が準備される。また、この基本の加硫ゴム材料の他にも、該基本の加硫ゴム材料とは架橋密度のみが異なる複数種類の加硫ゴム材料が準備される。そして、これらの各加硫ゴム材料について、例えば粘弾性試験を行い、前記各加硫ゴム材料のtanδのピーク温度が測定される。測定条件は、上記の通りである。

【0069】

図12(b)は、各加硫ゴム材料について、tanδのピーク温度と、架橋密度(これは、硫黄量で便宜的に表される。)との関係を示すグラフである。この実施形態では、得られたデータについて線形近似を行うことにより、加硫ゴム材料のtanδのピーク温度と架橋密度(硫黄量)との関係を示す近似直線が計算されている。近似直線は、y=3.0159x−37.906で表される。なお、この加硫ゴム材料についても、近似直線の精度を高めるために、サンプル数を多く確保することが望ましい。

【0070】

次に、前記加硫ゴム材料のtanδのピーク温度と架橋密度(硫黄量)との関係から、tanδのピーク温度が前記基本の加硫ゴム材料(硫黄量:1phr)のtanδのピーク温度T3に前記差T2−T1を加えた温度(T3+T2−T1)に等しい加硫ゴム材料の架橋密度(硫黄量)が特定される。この実施形態において、基本の加硫ゴム材料は、硫黄量1phrであるため、そのtanδのピーク温度T3は前記近似式から−28.3565℃になる。従って、温度(T3+T2−T1)は、−28.3565℃になる。従って、この温度を前記近似式に代入して変数xを求めると、その値は約3.17になる。この値は、tanδのピーク温度が、温度T3+T2−T1である加硫ゴム材料の硫黄量(phr)と推定(特定)できる。

【0071】

従って、上記で特定された架橋密度(硫黄量)の加硫ゴム材料の物性を調べ、それに基づいて前記界面モデル23の物性(例えば、応力と伸びとの関係)に関する前記パラメータを定義することができる。

【0072】

このように、本実施形態では、硫黄を1phr含む残留物の界面結合剤を0wt%(界面結合剤の影響なしでマトリックスゴムと性質同等)から8wt%としたときのtanδのピーク温度の上昇量T2−T1と、シリカ及び界面結合材を含まずかつ硫黄の配合量が1phrからいくらか増量させたとき(この例では2.17phrの増量させたとき)の加硫ゴムのtanδのピーク温度の上昇量とが一致するとき、その加硫ゴムの物性を界面モデルの物性として定義している。即ち、シリカの界面結合剤に由来している界面モデルの架橋密度を、硫黄量を用いて近似的に見積もっている。種々の実験の結果、界面結合剤を配合することによる残留物のtanδのピーク温度の上昇量と、硫黄を配合することによる加硫ゴムのtanδのピーク温度の上昇量とは相関があることが判明している。従って、このようにして界面モデル23のパラメータを決定することでより精度の良い計算結果が得られる。

【0073】

よって、上述の加硫ゴム材料が特定できれば、その物性を種々測定し、それらの値に基づいて前記界面モデル23のパラメータを容易に定義することができる。例えば、上記工程で求まった架橋密度(平均架橋密度)となるように、シリカを配合していない架橋ゴムを別途作成し、それについて再度、物性試験を行い、その物性を界面モデル23の物性値のパラメータとして決定することができる。

【0074】

次に、ゴム材料モデル2を変形させるための変形条件が設定される(ステップS5)。本実施形態では、図9及び図11のy方向に任意の平均ひずみ速度を加えてゴム材料モデル5aに引張変形を与える条件が定義される。ただし、変形条件は種々定めうるのは言うまでもない。

【0075】

次に本実施形態のシミュレーション方法では、上述のように設定されたゴム材料モデル2を用いて変形シミュレーションが行われる(ステップS6)。変形シミュレーションの具体的な処理手順は、図13に示される。変形シミュレーションでは、先ずゴム材料モデル2の各種のデータがコンピュータに入力される(ステップS61)。入力されるデータには、各要素に定義された節点の位置や材料特性といった情報が含まれる。

【0076】

コンピュータでは、入力されたデータに基づいて各要素の剛性マトリックスを作成し(ステップS62)、しかる後、全体構造の剛性マトリックスが組み立てられる(ステップS63)。全体構造の剛性マトリックスには、既知節点の変位、節点力が導入され(ステップS64)、剛性方程式の解析が行われる。そして、未知節点変位が決定され(ステップS65)、各要素のひずみ、応力、主応力といった物理量を計算し、出力する(ステップS66ないし37)。

【0077】

ステップS68では、計算を終了させるか否かの判定がなされ、否定的である場合には、ステップS62以降が繰り返される。このようなシミュレーション(変形計算)は、例えば有限要素法を用いたエンジニアリング系の解析アプリケーションソフトウエア(例えば米国リバモア・ソフトウェア・テクノロジー社で開発・改良されたLS−DYNA等)を用いて行うことができる。

【0078】

また、本シミュレーションは、均質化法(漸近展開均質化法)に基づいて行われる。均質化法は、図14に示されるように、図11に示したゴム材料モデルの微視構造(均質化法では「ユニットセル」とも呼ばれる)5Aを周期的に持っているゴム材料全体Mを表現するxi と、前記微視構造を表現するyi との独立した2変数が用いられる。微視的スケールと巨視的スケールという異なる尺度の場におけるそれぞれ独立した変数を漸近展開することにより、図11に示した微視構造5Aのモデル構造を反映させたゴム材料全体の平均的な力学応答を近似的に求めることができる。

【0079】

前記変形計算が行われると、その結果から必要な物理量を取得することができる(ステップS7)。物理量としては、シリカ配合ゴムの変形挙動を調べるために、応力−ひずみ曲線が特に有効である。また、前記ゴム材料モデル2の各要素の時系列的な変形状態や物理量の分布を視覚化して表示することもできる。この際、各要素には、応力に応じた着色を施すことが望ましい。

【0080】

そして、本実施形態では、上述のような界面モデル23を含むゴム材料モデル2を用いてシミュレーションを行うことにより、これまで以上に精度良い計算結果が得られる(後述の実施例参照)。これは、外力が加えられたときのシリカとマトリックスゴムとの界面挙動は勿論のこと、シリカ粒子間の動きが現実のゴム材料の内部での挙動と近似しているためと推測できる。

【0081】

以上、本発明について詳述したが、本発明は上記の実施形態に限定されることなく種々の態様に変形して実施しうるのは言うまでもない。

【実施例】

【0082】

本発明の効果を確認するために、以下の実験が行われた。ただし、本発明はこれらの例に限定されるものではない。

【0083】

実験で使用された各種薬品及び装置は、次の通りである。即ち、下記に示す配合に従い、バンバリーミキサーを用いて、硫黄及び加硫促進剤以外の材料を排出温度160℃の条件下で4分間混練りし、混練り物を得た。次に、得られた混練り物に硫黄及び加硫促進剤を添加し、オープンロールを用いて、100℃の条件下で2分間練り込み、未加硫ゴム組成物を得た。更に、得られた未加硫ゴム組成物を175℃で30分間加硫することにより、加硫ゴムを得た。

[ゴム配合](単位は質量部)

SBR 100

シリカ 53.2

界面結合剤 4.4

硫黄 0.5

加硫促進剤A 1

加硫促進剤B 1

[薬品]

SBR:住友化学(株)製のSBR1502

シリカ:ローディアジャパン(株)製の115Gr

界面結合剤:デグッサ社製のSi69

硫黄:鶴見化学(株)製の粉末硫黄

加硫促進剤A:大内新興化学工業(株)製のノクセラーNS

加硫促進剤B:大内新興化学工業(株)製のノクセラーD

[装置]

ミクロトーム:LEICA社製のウルトラミクロトームEM VC6

電子顕微鏡:日本電子(株)製の透過型電子顕微鏡JEM2100F

【0084】

次に、得られた加硫ゴムをミクロトームを用いて厚さ500nmのサンプル(切片)が作製された。

【0085】

次に、得られたサンプルをメッシュに載せ、電子顕微鏡のサンプル室内にセットし、カメラ長150cm、電子線照射の加速電圧を200kVに設定した。STEMモードにて、様々な回転角度(−60度〜+60度)で電子線を走査し、各STEM像を取得した。

【0086】

撮像工程において、実験例1では、焦点が、サンプルの厚さの中心位置に合わせられた。また、実験例2では、焦点が、サンプルの上面に合わせられた。そして、各々、サンプルを1度ずつの単位で傾斜させて上記回転角度範囲におけるSTEM像が取得された。また、得られたすべてのSTEM像をコンピュータトモグラフィー法により再構成することで、各断面のスライス像を取得し、ゴム成分を黒色、フィラーを白色として、サンプルの3次元像を取得した。

【0087】

図15には、実験例1及び2で得られた3次元構造図の上部A1及び下部A2のスライス像が示されている。図16に示されるように、サンプルの上部A1及び下部A2は、それぞれ、サンプルの上面及び下面からそれぞれサンプル内側40nmの距離zの位置である。図15から明らかなように、焦点がサンプルの上面に合わせられた実験例2では、サンプルの下部のスライス画像が不鮮明になっていたが、焦点がサンプルの中心に合わせられた実験例1では、サンプルの下面のスライス画像についても鮮明な像が得られた。

【0088】

次に、実験例1の下部のスライス画像を基にして、比較例及び実施例の2種類の2次元のゴム材料モデルが設定された。比較例は、前記スライス画像を正方形の基本要素で分割し、マトリックスモデル及びシリカモデルを設定したものである。実施例は、比較例のシリカモデルの周囲に厚さ10nmの界面モデルを設定したものである。

【0089】

そして、これら実施例及び比較例のゴム材料モデルについて、引張変形のシミュレーションが行われた。また、比較のために、上記実際の加硫ゴムについても、同様の条件で引っ張り試験が行われた(実験)。引張変形シミュレーションは、特開2010−205165号公報と同様に均質化法を用い、巨視領域20mm×20mmに、100mm/minの速度で引張変形を与え、最大変形量を3mm(最大ひずみ15%)とした。

【0090】

テストの結果は、図17に示される。実施例は、実際の加硫ゴムとの相関性が高いが、比較例では、実際の加硫ゴムの結果との差が大きいことが確認できる。

【符号の説明】

【0091】

1 電子銃

2 一次電子線

3 集束レンズ

4X X方向走査コイル

4Y Y方向走査コイル

5 試料

5a、5b、5c ゴム材料モデル

6 試料ホルダー

7、12、15 透過電子

8、10 電子線通過孔

9 試料ステージ

11、16 散乱角制限絞り

13 シンチレーター

14 光電子増倍管

17 遮蔽板

21 マトリックスモデル

22 シリカモデル

23 界面モデル

100 走査型透過電子顕微鏡装置

【特許請求の範囲】

【請求項1】

ゴムと、シリカと、これらを結合する界面結合剤とを含むゴム材料のシミュレーション方法であって、

走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程と、

前記撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程と、

前記ゴム材料の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、

前記ゴム材料モデルに条件を設定して変形計算を行う工程と、

前記変形計算から必要な物理量を取得する工程とを含み、

前記モデル設定工程は、前記3次元構造から前記ゴム材料のスライス画像を得る工程と、

前記ゴム材料のスライス画像を画像処理することにより、マトリックスゴム及びシリカ部分を識別する工程と、

前記識別されたマトリックスゴムをマトリックスモデルとし、前記識別されたシリカをシリカモデルとして定義して前記ゴム材料モデルを設定する工程と、

前記シリカモデルの周囲に前記マトリックスモデルよりも硬い物性が定義された界面モデルを設定する工程とを含むことを特徴とするゴム材料のシミュレーション方法。

【請求項2】

前記撮像工程は、前記走査型透過電子顕微鏡の焦点を前記ゴム材料の厚さの中央領域に合わせることを特徴とする請求項1記載のゴム材料のシミュレーション方法。

【請求項3】

前記撮像工程は、前記ゴム材料を、前記走査型透過電子顕微鏡の電子線の光軸に対する角度を異ならせた複数の角度状態で撮像する工程を含み、

前記焦点を、前記ゴム材料を横切る電子線に方向に沿った見かけ厚さの中央領域に合わせる請求項1又は2記載のゴム材料のシミュレーション方法。

【請求項4】

前記ゴム材料の厚さが200〜1500nmである請求項1乃至3のいずれかに記載のゴム材料のシミュレーション方法。

【請求項5】

前記ゴム材料と前記走査型透過電子顕微鏡の透過電子の検出器との距離が8〜150cmである請求項1乃至4のいずれかに記載のゴム材料のシミュレーション方法。

【請求項6】

前記ゴム材料モデルを設定するステップは、前記界面モデルに物性のパラメータを決定するパラメータ決定工程をさらに含み、

該パラメータ決定工程は、

解析対象となる前記ゴム材料モデルと同じ配合を有する第1の未加硫ゴム組成物と、該第1の未加硫ゴム組成物から界面結合剤を除いた配合の第2の未加硫ゴム組成物とを少なくとも準備する工程と、

前記第1及び第2の未加硫ゴム組成物をそれぞれ溶剤に浸漬することにより、該第1及び第2の未加硫ゴム組成物からそれぞれマトリックスゴムを除去した第1及び第2の残留物を得る工程と、

少なくとも前記第2の残留物のtanδのピーク温度T2と、前記第1の残留物のtanδのピーク温度T1とを測定し、これらに基づいて前記ピーク温度の差T2−T1を推定する工程と、

前記第1の未加硫ゴム組成物からシリカを除いた配合の基本の加硫ゴム材料を少なくとも含むとともに該基本の加硫ゴム材料とは架橋密度のみが異なる複数種類の加硫ゴム材料を準備する工程と、

前記各加硫ゴム材料のtanδのピーク温度を測定し、前記加硫ゴム材料のtanδのピーク温度と架橋密度との関係を得る工程と、

前記関係から、tanδのピーク温度が前記基本の加硫ゴム材料のtanδのピーク温度T3に前記差T2−T1を加えた温度に等しい加硫ゴム材料の架橋密度を特定する工程と、

前記特定された架橋密度の加硫ゴム材料の物性に基づいて前記界面モデルの前記パラメータを定義する工程とを含む請求項1乃至5のいずれかに記載のゴム材料のシミュレーション方法。

【請求項1】

ゴムと、シリカと、これらを結合する界面結合剤とを含むゴム材料のシミュレーション方法であって、

走査型透過電子顕微鏡を用いて前記ゴム材料の電子線透過画像を取得する撮像工程と、

前記撮像工程で得られた画像からトモグラフィー法によりゴム材料の3次元構造を構築する工程と、

前記ゴム材料の3次元構造に基づいてゴム材料モデルを設定するモデル設定工程と、

前記ゴム材料モデルに条件を設定して変形計算を行う工程と、

前記変形計算から必要な物理量を取得する工程とを含み、

前記モデル設定工程は、前記3次元構造から前記ゴム材料のスライス画像を得る工程と、

前記ゴム材料のスライス画像を画像処理することにより、マトリックスゴム及びシリカ部分を識別する工程と、

前記識別されたマトリックスゴムをマトリックスモデルとし、前記識別されたシリカをシリカモデルとして定義して前記ゴム材料モデルを設定する工程と、

前記シリカモデルの周囲に前記マトリックスモデルよりも硬い物性が定義された界面モデルを設定する工程とを含むことを特徴とするゴム材料のシミュレーション方法。

【請求項2】

前記撮像工程は、前記走査型透過電子顕微鏡の焦点を前記ゴム材料の厚さの中央領域に合わせることを特徴とする請求項1記載のゴム材料のシミュレーション方法。

【請求項3】

前記撮像工程は、前記ゴム材料を、前記走査型透過電子顕微鏡の電子線の光軸に対する角度を異ならせた複数の角度状態で撮像する工程を含み、

前記焦点を、前記ゴム材料を横切る電子線に方向に沿った見かけ厚さの中央領域に合わせる請求項1又は2記載のゴム材料のシミュレーション方法。

【請求項4】

前記ゴム材料の厚さが200〜1500nmである請求項1乃至3のいずれかに記載のゴム材料のシミュレーション方法。

【請求項5】

前記ゴム材料と前記走査型透過電子顕微鏡の透過電子の検出器との距離が8〜150cmである請求項1乃至4のいずれかに記載のゴム材料のシミュレーション方法。

【請求項6】

前記ゴム材料モデルを設定するステップは、前記界面モデルに物性のパラメータを決定するパラメータ決定工程をさらに含み、

該パラメータ決定工程は、

解析対象となる前記ゴム材料モデルと同じ配合を有する第1の未加硫ゴム組成物と、該第1の未加硫ゴム組成物から界面結合剤を除いた配合の第2の未加硫ゴム組成物とを少なくとも準備する工程と、

前記第1及び第2の未加硫ゴム組成物をそれぞれ溶剤に浸漬することにより、該第1及び第2の未加硫ゴム組成物からそれぞれマトリックスゴムを除去した第1及び第2の残留物を得る工程と、

少なくとも前記第2の残留物のtanδのピーク温度T2と、前記第1の残留物のtanδのピーク温度T1とを測定し、これらに基づいて前記ピーク温度の差T2−T1を推定する工程と、

前記第1の未加硫ゴム組成物からシリカを除いた配合の基本の加硫ゴム材料を少なくとも含むとともに該基本の加硫ゴム材料とは架橋密度のみが異なる複数種類の加硫ゴム材料を準備する工程と、

前記各加硫ゴム材料のtanδのピーク温度を測定し、前記加硫ゴム材料のtanδのピーク温度と架橋密度との関係を得る工程と、

前記関係から、tanδのピーク温度が前記基本の加硫ゴム材料のtanδのピーク温度T3に前記差T2−T1を加えた温度に等しい加硫ゴム材料の架橋密度を特定する工程と、

前記特定された架橋密度の加硫ゴム材料の物性に基づいて前記界面モデルの前記パラメータを定義する工程とを含む請求項1乃至5のいずれかに記載のゴム材料のシミュレーション方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図16】

【図17】

【図8】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図16】

【図17】

【図8】

【図15】

【公開番号】特開2013−61290(P2013−61290A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−200984(P2011−200984)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]