ゴム物品補強用スチールコードおよびタイヤ

【課題】撚ることなく引き揃えた複数本の素線によるコアの周りに、複数本の素線を巻き付けてなるシースを配置したスチールコードにおいて、コアの素線がシースの素線間からはみ出したり、コア素線に対してシース素線が余る、撚り乱れの発生を抑制するための新規な構造を与える。

【解決手段】

型付けを施した複数本の素線を撚らずに引き揃えたコアの周りに、型付けを施した複数本の素線を巻き付けてなるシースを配置したコードにおいて、コアの平均型付け率を15〜70%、かつシースの平均型付け率を70〜95%の範囲に調整する。

【解決手段】

型付けを施した複数本の素線を撚らずに引き揃えたコアの周りに、型付けを施した複数本の素線を巻き付けてなるシースを配置したコードにおいて、コアの平均型付け率を15〜70%、かつシースの平均型付け率を70〜95%の範囲に調整する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム物品補強用スチールコード、特に撚り乱れのないスチールコードおよび該スチールコードを適用したタイヤに関するものである。該スチールコードは、タイヤや、ホースまたはコンベアベルト等のゴム物品の補強に供する。

【背景技術】

【0002】

ゴム物品の補強に供するスチールコードとしては、様々な種類があるが、ゴム物品の典型例であるタイヤには、複数本の素線からなるコアの周りに複数本の素線を巻き付けたシースを有する、いわゆる層撚り構造のスチールコードが多用されている。

【0003】

近年、コード自体のコスト削減と、引張り剛性向上等によるタイヤ性能の向上とを所期して、コアを構成する2〜3本の素線を撚らずに真っ直ぐに並べ、このコアの周りに型付けを施した数本の素線を巻き付けたシースを有するコードが開発されている(特許文献1参照)。かようなコードにおいて、シースを構成する素線の本数は、多すぎるとシース素線間の隙間が小さくなり、シースからコアへのゴムの侵入が低下して、タイヤにおける耐カットセパレーション性が阻害されるため、3〜6本が適当とされている。

【特許文献1】特開平9-156314号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

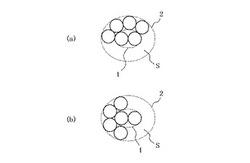

ここで、図1(a)および(b)に上記の構造を有するコードについて、2本の素線からなるコア1の周りに4本の素線からなるシース2を配置した事例におけるコード軸方向に離間した2箇所の断面を示すように、当該コードはシース2の素線相互に大きな間隙Sを介して撚り上げられる結果、シース2の素線がコア1の周上で均等に分散配置されることなく、シース2の素線群が一団となって巻き付く形態となるのが特徴である。つまりコアは、コード軸方向においてシースの素線間の大間隙Sを介して常に露出している事を特徴とする構造である。従って、シースの素線間の大間隙Sを介してコアの素線間に確実にゴムを導くことができ、ゴムの侵入性に優れたコード構造が得られる。

【0005】

しかしながら、上記構造のスチールコードは、シースの素線間に大間隙があり、またコアの周囲を取囲むにはシースの素線数が少ないことから、通常コードと対比したとき、撚り性状はコア素線の影響を受けやすくなる。

【0006】

かような構造のコードを特にチューブラー撚り線機を用いて撚り上げる場合、図2(a)に示すように、シース2の大間隙からコア1の素線10がはみ出したり、逆に同図(b)に示すように、コア1の素線10に対してシース2の素線20が余るなどの、撚り乱れが生じる。

【0007】

かような撚り乱れが発生したコードをタイヤの製造に適用すると、タイヤ工場のカレンダー工程でゴムシートと合体される際に打込み乱れの発生を余儀なくされ、結果としてタイヤの耐久性を低下させてしまうことが問題となる。

【0008】

そこで、本発明は、撚ることなく引き揃えた複数本の素線によるコアの周りに、複数本の素線を巻き付けてなるシースを配置したスチールコードにおいて、コアの素線がシースの素線間からはみ出したり、コアの素線に対してシースの素線が余るという、撚り乱れの発生を抑制するための新規な構造を与えることを目的とするものである。

【課題を解決するための手段】

【0009】

さて、チューブラー撚線機にて上記構造のコードを製造するには、図3に示すように、コアとなる例えば2本の素線10をプレホーム装置3の中心に真っ直ぐに通し、次いでコア素線10の周りに、プレホーム装置3にて型付けしたシースとなる例えば4本の素線20を配置してコア素線10とともにボイス4にてコア素線10の周りにシース素線20を巻き付けたのち、矯正ロール5にて撚り性状を調整して製品となる。

【0010】

以上の製造プロセスにおいて、ボイス4にてコア素線10とシース素線20が撚り合わされた直後のスチールコードでは、シース素線20間の隙間からコア素線10が大きくはみ出す場合が多いが、該はみ出しは矯正ロール5での矯正を経て最終的にはコア素線10がはみ出さない撚り性状に調整されるのが通例である。

【0011】

しかしながら、工業規模での量産下にあっては、矯正ロールが故障したり、素線表面の矯正ロールに対する滑り方にばらつきがあったりすることにより、必ずしもコードが充分に矯正ロールで矯正されない場合があり、矯正ロールを経てもなお撚り乱れの発生を抑制することが困難であった。

【0012】

かような事情を鑑みると、矯正ロールの入り側において、コードの撚り乱れを抑制することが肝要であり、そのための手段を鋭意究明したところ、コアを構成する素線にも適度な型付けを施すことによって、コア素線とシース素線における型付け量のバランスを取ることが有効であることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明の要旨は、次のとおりである。

(1)型付けを施した複数本の素線を撚らずに引き揃えたコアの周りに、型付けを施した複数本の素線を巻き付けてなるシースを配置したスチールコードであって、前記コアを構成する素線の平均型付け率が15〜70%であり、かつ前記シースを構成する素線の平均型付率が70〜95%であることを特徴とするゴム物品補強用スチールコード。

【0014】

(2)前記コアは2本以上3本以下の素線からなり、かつ前記シースは3本以上6本以下の素線からなることを特徴とする上記(1)に記載のゴム物品補強用スチールコード。

【0015】

(3)1対のビード部間でトロイド状に延びるカーカスを有し、このカーカスのタイヤ径方向外側に、少なくとも1層のベルトをそなえるタイヤであって、該ベルトに上記(1)または(2)に記載のスチールコードを適用して成るタイヤ。

【発明の効果】

【0016】

本発明によれば、撚ることなく引き揃えた複数本の素線によるコアの周りに、複数本の素線を巻き付けてなるシースを配置した結果、シースの素線がコアの周上で均等に分散した配置とならずに、シースの素線群が一団となって巻きつく構造のスチールコードにおいて、シースの素線間の間隙からコアの素線がはみ出したり、コア素線に対してシース素線が余る、撚り乱れを確実に抑制できる構造を与えることができる。従って、本発明のコードをタイヤに適用した際、タイヤ内でコードが均一に打込まれる結果、耐久性に優れたタイヤの提供が可能となる。

【発明を実施するための最良の形態】

【0017】

本発明のスチールコードは、先に図1に示したコードと同様に、撚ることなく引き揃えた複数本の素線によるコアの周りに、複数の素線を巻き付けてなるシースを配置した構造を基本とするものであり、かような基本構造を有するコードにおいて、従来はシースの素線に行っていた型付けをさらにコアの素線にも施し、かつシースを構成する素線およびコアを構成する素線の型付けを所定の範囲に調整するところに特徴がある。

【0018】

すなわち、型付けの指標として、下記式(1)にて定義する平均型付け率を用いる。

記

平均型付け率=(平均型付け量 / コード径)・100 ----(1)

【0019】

ここで、上記式(1)における平均型付け量とは、矯正ロールによる矯正を経たコードをコアおよびシースの素線にほぐした際の各素線について、図4に示すtを型付け量としたとき、各素線における型付け量tを測定し、その最大値と最小値の平均を意味する。

【0020】

また、コード径は、コアの素線が2本である場合は下記式(2)に従って、またコアの素線が3本である場合は下記式(3)に従って算出できる。なお、下記式(2)において、2本の素線からなるコアの径を算出する際の係数を1.5としたのは、コアとなる2本の素線が横に並ぶと、コアの輪郭は楕円となり、該楕円における長径および短径の平均をコアの径とするからである。

記

コアとなる素線が2本の場合:コード径=(1.5・dc+2.0・ds) ----(2)

コアとなる素線が3本の場合:コード径={2.0・(dc+ds)} ----(3)

但し、dc:コア素線径(mm)

ds:シース素線径(mm)

【0021】

そして、コアの周囲にシース素線を巻き付けた際、シースの素線間の間隙からコアの素線がはみ出したり、コア素線に対してシース素線が余る、撚り乱れを抑制するためには、コアを構成する素線の平均型付け率を15〜70%、かつシースを構成する素線の平均型付け率を70〜95%とすることが肝要である。

【0022】

すなわち、コアを構成する素線の平均型付け率が15%未満では、コアの周囲にシース素線を巻き付けた際、先に図2(b)に示したように、コア素線に対してシース素線が余った状態となるため、素線の張力負担バランスが不均一となりコード強力が低下する。

【0023】

一方、コアを構成する素線の平均型付け率が70%を超えると、コア素線の周囲にシース素線を巻き付けた際、シース素線に対してコア素線が余った状態となる。すなわち、先に図2(a)に示したように、コア素線はシース素線間の大間隙からはみ出してしまい、素線の強力負担バランスが不均一となりコード強力が低下する。

【0024】

また、シースを構成する素線の平均型付け率が70%未満であると、タイヤ工場でのカレンダー工程において、コードの周面にゴムを圧着して所定長さのトリート材を製造した後にコードを一旦切断し、次のトリート材の製造時にコードをガイドに通してゴムとの圧着工程へ導く際、切断後のコード端末がばらけてしまい、コードをガイド等に通すとき、支障をきたし、作業性が著しく低下してしまう。

【0025】

一方、シースを構成する素線の平均型付け率が95%を超えると、コア素線の周囲にシース素線を巻き付けた際、先に図2(b)に示したように、コア素線に対してシース素線が余った状態となり、コア素線とシース素線の接触力が弱くなるため、素線の張力負担バランスが不均一となりコード強力が低下してしまう。

【0026】

従って、矯正ロールによる矯正を経たコードを、コアを構成する素線の平均型付け率を15〜70%、かつシースを構成する素線の平均型付け率を70〜95%の範囲に調整することで、コア素線がシース素線間からはみ出したり、シース素線が余る、撚り乱れを抑制し、タイヤ工場での作業性やタイヤ性能に問題の無い、性状を得ることができる。より好ましくは、コアを構成する素線の平均型付け率を20〜40%、かつシースを構成する素線の平均型付け率を75〜90%とする。

【0027】

ここで、シース素線に加えてコア素線にも型付けを施すには、図5(a)に示す従来工程において、図5(b)に示すように、シース素線20を導いていたプレホーム装置3に、新たにコア素線10を導くことで簡便に達成できる。

【0028】

そして、本発明のゴム物品補強用スチールコードは、コアを構成する素線の本数が2本以上3本以下、シースを構成する素線の本数が3本以上6本以下であることが好ましい。

【0029】

すなわち、コアを構成する素線の本数を2本以上3本以下とするのは、コアを構成する素線の本数が1本であると、コードの強力が不足するおそれがある。また、コアを構成する素線の本数が3本より多くなると、コード径が大きくなりすぎるため、ベルトエッジセパレーションの懸念がある。

【0030】

シースを構成する素線の本数を3本以上6本以下とするのは、シースを構成する素線の本数が2本以下であるとコードの強力が不足するおそれがある。またシース素線の本数が6本より多くなると、シース素線間の間隙が狭くなり、コードにゴムを侵入させた際のゴムペネレーションの低下が懸念される。

【0031】

さて、以上のスチールコードは、その複数本を所定の間隔を置いて互いに並行に配列してゴムシートに埋設してなるプライを、タイヤのベルトに適用してカーカスの補強に供するもので、タイヤの構造としては、在来のタイヤに則るものでよい。例えば、図6に示すタイヤ構造が有利に適合する。なお、同図において、符号30がビードコア、31がこのビードコア30にタイヤの内側から外側に巻き回したカーカス、32がこのカーカス31上に配置する少なくとも2層構造のベルトおよび33はカーカス31のクラウン部に配置するトレッドである。

【実施例】

【0032】

図1に示したコードと同様に、撚ることなく引き揃えた複数本の素線によるコアの周りに複数本の素線を巻き付けてなるシースを配置した構造を基本として、表1に示す種々の仕様を有するスチールコードを作製した。

【0033】

かくして得られた種々のスチールコードについて、矯正ロール5後のコードの撚り乱れを調査した。すなわち、矯正ロール後コードの撚り乱れは、図7に示すように、コードの直径15cmのループを作り、コードの交点を押さえつつ、コードをしごきながらループを直径3cmにした際の、コードの撚り状態を調査した。その結果を表1に併記する。

【0034】

また、コード端末のばらけを調査するため、撚り合わせたコードについて、その端末から1m以上離れた部分をペンチでカットし、該カットされた面から素線が1本でもほぐれている部分が5cm以上の場合をばらけが有りとし、当該部分が5cm未満の場合はばらけ無しとした。その結果を表1に併記する。

【0035】

そして、コードの特性評価として、コード強力指数を調査した結果についても表1に併記する。該コード強力指数は、各コードの引張り強さを引張り試験機により測定し、これらの測定値について、比較例3の引張り強さを100としたときの、指数で示したものである。

【0036】

【表1】

【図面の簡単な説明】

【0037】

【図1】本発明のスチールコードの基本構造を示す図である。

【図2】コードの撚り乱れを示す図である。

【図3】コードの製造工程を示す図である。

【図4】型付け量を示す図である。

【図5】コード素線の型付け方法を示す図である。

【図6】本発明のコードを適用するのに好適のタイヤ構造を示す断面図である。

【図7】コードの撚り乱れの調査手順を示す図である。

【符号の説明】

【0038】

1 コア

2 シース

3 プレホーム装置

4 ボイス

5 矯正ロール

10 コア素線

20 シース素線

30 ビードコア

31 カーカス

32 ベルト

33 トレッド

s 大間隙

t 型付け量

【技術分野】

【0001】

本発明は、ゴム物品補強用スチールコード、特に撚り乱れのないスチールコードおよび該スチールコードを適用したタイヤに関するものである。該スチールコードは、タイヤや、ホースまたはコンベアベルト等のゴム物品の補強に供する。

【背景技術】

【0002】

ゴム物品の補強に供するスチールコードとしては、様々な種類があるが、ゴム物品の典型例であるタイヤには、複数本の素線からなるコアの周りに複数本の素線を巻き付けたシースを有する、いわゆる層撚り構造のスチールコードが多用されている。

【0003】

近年、コード自体のコスト削減と、引張り剛性向上等によるタイヤ性能の向上とを所期して、コアを構成する2〜3本の素線を撚らずに真っ直ぐに並べ、このコアの周りに型付けを施した数本の素線を巻き付けたシースを有するコードが開発されている(特許文献1参照)。かようなコードにおいて、シースを構成する素線の本数は、多すぎるとシース素線間の隙間が小さくなり、シースからコアへのゴムの侵入が低下して、タイヤにおける耐カットセパレーション性が阻害されるため、3〜6本が適当とされている。

【特許文献1】特開平9-156314号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ここで、図1(a)および(b)に上記の構造を有するコードについて、2本の素線からなるコア1の周りに4本の素線からなるシース2を配置した事例におけるコード軸方向に離間した2箇所の断面を示すように、当該コードはシース2の素線相互に大きな間隙Sを介して撚り上げられる結果、シース2の素線がコア1の周上で均等に分散配置されることなく、シース2の素線群が一団となって巻き付く形態となるのが特徴である。つまりコアは、コード軸方向においてシースの素線間の大間隙Sを介して常に露出している事を特徴とする構造である。従って、シースの素線間の大間隙Sを介してコアの素線間に確実にゴムを導くことができ、ゴムの侵入性に優れたコード構造が得られる。

【0005】

しかしながら、上記構造のスチールコードは、シースの素線間に大間隙があり、またコアの周囲を取囲むにはシースの素線数が少ないことから、通常コードと対比したとき、撚り性状はコア素線の影響を受けやすくなる。

【0006】

かような構造のコードを特にチューブラー撚り線機を用いて撚り上げる場合、図2(a)に示すように、シース2の大間隙からコア1の素線10がはみ出したり、逆に同図(b)に示すように、コア1の素線10に対してシース2の素線20が余るなどの、撚り乱れが生じる。

【0007】

かような撚り乱れが発生したコードをタイヤの製造に適用すると、タイヤ工場のカレンダー工程でゴムシートと合体される際に打込み乱れの発生を余儀なくされ、結果としてタイヤの耐久性を低下させてしまうことが問題となる。

【0008】

そこで、本発明は、撚ることなく引き揃えた複数本の素線によるコアの周りに、複数本の素線を巻き付けてなるシースを配置したスチールコードにおいて、コアの素線がシースの素線間からはみ出したり、コアの素線に対してシースの素線が余るという、撚り乱れの発生を抑制するための新規な構造を与えることを目的とするものである。

【課題を解決するための手段】

【0009】

さて、チューブラー撚線機にて上記構造のコードを製造するには、図3に示すように、コアとなる例えば2本の素線10をプレホーム装置3の中心に真っ直ぐに通し、次いでコア素線10の周りに、プレホーム装置3にて型付けしたシースとなる例えば4本の素線20を配置してコア素線10とともにボイス4にてコア素線10の周りにシース素線20を巻き付けたのち、矯正ロール5にて撚り性状を調整して製品となる。

【0010】

以上の製造プロセスにおいて、ボイス4にてコア素線10とシース素線20が撚り合わされた直後のスチールコードでは、シース素線20間の隙間からコア素線10が大きくはみ出す場合が多いが、該はみ出しは矯正ロール5での矯正を経て最終的にはコア素線10がはみ出さない撚り性状に調整されるのが通例である。

【0011】

しかしながら、工業規模での量産下にあっては、矯正ロールが故障したり、素線表面の矯正ロールに対する滑り方にばらつきがあったりすることにより、必ずしもコードが充分に矯正ロールで矯正されない場合があり、矯正ロールを経てもなお撚り乱れの発生を抑制することが困難であった。

【0012】

かような事情を鑑みると、矯正ロールの入り側において、コードの撚り乱れを抑制することが肝要であり、そのための手段を鋭意究明したところ、コアを構成する素線にも適度な型付けを施すことによって、コア素線とシース素線における型付け量のバランスを取ることが有効であることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明の要旨は、次のとおりである。

(1)型付けを施した複数本の素線を撚らずに引き揃えたコアの周りに、型付けを施した複数本の素線を巻き付けてなるシースを配置したスチールコードであって、前記コアを構成する素線の平均型付け率が15〜70%であり、かつ前記シースを構成する素線の平均型付率が70〜95%であることを特徴とするゴム物品補強用スチールコード。

【0014】

(2)前記コアは2本以上3本以下の素線からなり、かつ前記シースは3本以上6本以下の素線からなることを特徴とする上記(1)に記載のゴム物品補強用スチールコード。

【0015】

(3)1対のビード部間でトロイド状に延びるカーカスを有し、このカーカスのタイヤ径方向外側に、少なくとも1層のベルトをそなえるタイヤであって、該ベルトに上記(1)または(2)に記載のスチールコードを適用して成るタイヤ。

【発明の効果】

【0016】

本発明によれば、撚ることなく引き揃えた複数本の素線によるコアの周りに、複数本の素線を巻き付けてなるシースを配置した結果、シースの素線がコアの周上で均等に分散した配置とならずに、シースの素線群が一団となって巻きつく構造のスチールコードにおいて、シースの素線間の間隙からコアの素線がはみ出したり、コア素線に対してシース素線が余る、撚り乱れを確実に抑制できる構造を与えることができる。従って、本発明のコードをタイヤに適用した際、タイヤ内でコードが均一に打込まれる結果、耐久性に優れたタイヤの提供が可能となる。

【発明を実施するための最良の形態】

【0017】

本発明のスチールコードは、先に図1に示したコードと同様に、撚ることなく引き揃えた複数本の素線によるコアの周りに、複数の素線を巻き付けてなるシースを配置した構造を基本とするものであり、かような基本構造を有するコードにおいて、従来はシースの素線に行っていた型付けをさらにコアの素線にも施し、かつシースを構成する素線およびコアを構成する素線の型付けを所定の範囲に調整するところに特徴がある。

【0018】

すなわち、型付けの指標として、下記式(1)にて定義する平均型付け率を用いる。

記

平均型付け率=(平均型付け量 / コード径)・100 ----(1)

【0019】

ここで、上記式(1)における平均型付け量とは、矯正ロールによる矯正を経たコードをコアおよびシースの素線にほぐした際の各素線について、図4に示すtを型付け量としたとき、各素線における型付け量tを測定し、その最大値と最小値の平均を意味する。

【0020】

また、コード径は、コアの素線が2本である場合は下記式(2)に従って、またコアの素線が3本である場合は下記式(3)に従って算出できる。なお、下記式(2)において、2本の素線からなるコアの径を算出する際の係数を1.5としたのは、コアとなる2本の素線が横に並ぶと、コアの輪郭は楕円となり、該楕円における長径および短径の平均をコアの径とするからである。

記

コアとなる素線が2本の場合:コード径=(1.5・dc+2.0・ds) ----(2)

コアとなる素線が3本の場合:コード径={2.0・(dc+ds)} ----(3)

但し、dc:コア素線径(mm)

ds:シース素線径(mm)

【0021】

そして、コアの周囲にシース素線を巻き付けた際、シースの素線間の間隙からコアの素線がはみ出したり、コア素線に対してシース素線が余る、撚り乱れを抑制するためには、コアを構成する素線の平均型付け率を15〜70%、かつシースを構成する素線の平均型付け率を70〜95%とすることが肝要である。

【0022】

すなわち、コアを構成する素線の平均型付け率が15%未満では、コアの周囲にシース素線を巻き付けた際、先に図2(b)に示したように、コア素線に対してシース素線が余った状態となるため、素線の張力負担バランスが不均一となりコード強力が低下する。

【0023】

一方、コアを構成する素線の平均型付け率が70%を超えると、コア素線の周囲にシース素線を巻き付けた際、シース素線に対してコア素線が余った状態となる。すなわち、先に図2(a)に示したように、コア素線はシース素線間の大間隙からはみ出してしまい、素線の強力負担バランスが不均一となりコード強力が低下する。

【0024】

また、シースを構成する素線の平均型付け率が70%未満であると、タイヤ工場でのカレンダー工程において、コードの周面にゴムを圧着して所定長さのトリート材を製造した後にコードを一旦切断し、次のトリート材の製造時にコードをガイドに通してゴムとの圧着工程へ導く際、切断後のコード端末がばらけてしまい、コードをガイド等に通すとき、支障をきたし、作業性が著しく低下してしまう。

【0025】

一方、シースを構成する素線の平均型付け率が95%を超えると、コア素線の周囲にシース素線を巻き付けた際、先に図2(b)に示したように、コア素線に対してシース素線が余った状態となり、コア素線とシース素線の接触力が弱くなるため、素線の張力負担バランスが不均一となりコード強力が低下してしまう。

【0026】

従って、矯正ロールによる矯正を経たコードを、コアを構成する素線の平均型付け率を15〜70%、かつシースを構成する素線の平均型付け率を70〜95%の範囲に調整することで、コア素線がシース素線間からはみ出したり、シース素線が余る、撚り乱れを抑制し、タイヤ工場での作業性やタイヤ性能に問題の無い、性状を得ることができる。より好ましくは、コアを構成する素線の平均型付け率を20〜40%、かつシースを構成する素線の平均型付け率を75〜90%とする。

【0027】

ここで、シース素線に加えてコア素線にも型付けを施すには、図5(a)に示す従来工程において、図5(b)に示すように、シース素線20を導いていたプレホーム装置3に、新たにコア素線10を導くことで簡便に達成できる。

【0028】

そして、本発明のゴム物品補強用スチールコードは、コアを構成する素線の本数が2本以上3本以下、シースを構成する素線の本数が3本以上6本以下であることが好ましい。

【0029】

すなわち、コアを構成する素線の本数を2本以上3本以下とするのは、コアを構成する素線の本数が1本であると、コードの強力が不足するおそれがある。また、コアを構成する素線の本数が3本より多くなると、コード径が大きくなりすぎるため、ベルトエッジセパレーションの懸念がある。

【0030】

シースを構成する素線の本数を3本以上6本以下とするのは、シースを構成する素線の本数が2本以下であるとコードの強力が不足するおそれがある。またシース素線の本数が6本より多くなると、シース素線間の間隙が狭くなり、コードにゴムを侵入させた際のゴムペネレーションの低下が懸念される。

【0031】

さて、以上のスチールコードは、その複数本を所定の間隔を置いて互いに並行に配列してゴムシートに埋設してなるプライを、タイヤのベルトに適用してカーカスの補強に供するもので、タイヤの構造としては、在来のタイヤに則るものでよい。例えば、図6に示すタイヤ構造が有利に適合する。なお、同図において、符号30がビードコア、31がこのビードコア30にタイヤの内側から外側に巻き回したカーカス、32がこのカーカス31上に配置する少なくとも2層構造のベルトおよび33はカーカス31のクラウン部に配置するトレッドである。

【実施例】

【0032】

図1に示したコードと同様に、撚ることなく引き揃えた複数本の素線によるコアの周りに複数本の素線を巻き付けてなるシースを配置した構造を基本として、表1に示す種々の仕様を有するスチールコードを作製した。

【0033】

かくして得られた種々のスチールコードについて、矯正ロール5後のコードの撚り乱れを調査した。すなわち、矯正ロール後コードの撚り乱れは、図7に示すように、コードの直径15cmのループを作り、コードの交点を押さえつつ、コードをしごきながらループを直径3cmにした際の、コードの撚り状態を調査した。その結果を表1に併記する。

【0034】

また、コード端末のばらけを調査するため、撚り合わせたコードについて、その端末から1m以上離れた部分をペンチでカットし、該カットされた面から素線が1本でもほぐれている部分が5cm以上の場合をばらけが有りとし、当該部分が5cm未満の場合はばらけ無しとした。その結果を表1に併記する。

【0035】

そして、コードの特性評価として、コード強力指数を調査した結果についても表1に併記する。該コード強力指数は、各コードの引張り強さを引張り試験機により測定し、これらの測定値について、比較例3の引張り強さを100としたときの、指数で示したものである。

【0036】

【表1】

【図面の簡単な説明】

【0037】

【図1】本発明のスチールコードの基本構造を示す図である。

【図2】コードの撚り乱れを示す図である。

【図3】コードの製造工程を示す図である。

【図4】型付け量を示す図である。

【図5】コード素線の型付け方法を示す図である。

【図6】本発明のコードを適用するのに好適のタイヤ構造を示す断面図である。

【図7】コードの撚り乱れの調査手順を示す図である。

【符号の説明】

【0038】

1 コア

2 シース

3 プレホーム装置

4 ボイス

5 矯正ロール

10 コア素線

20 シース素線

30 ビードコア

31 カーカス

32 ベルト

33 トレッド

s 大間隙

t 型付け量

【特許請求の範囲】

【請求項1】

型付けを施した複数本の素線を撚らずに引き揃えたコアの周りに、型付けを施した複数本の素線を巻き付けてなるシースを配置したスチールコードであって、前記コアを構成する素線の平均型付率が15〜70%であり、かつ前記シースを構成する素線の平均型付け率が70〜95%であることを特徴とするゴム物品補強用スチールコード。

【請求項2】

前記コアは2本以上3本以下の素線からなり、かつ前記シースは3本以上6本以下の素線からなることを特徴とする請求項1に記載のゴム物品補強用スチールコード。

【請求項3】

1対のビード部間でトロイド状に延びるカーカスを有し、このカーカスのタイヤ径方向外側に、少なくとも1層のベルトをそなえるタイヤであって、該ベルトに請求項1または2に記載のスチールコードを適用して成るタイヤ。

【請求項1】

型付けを施した複数本の素線を撚らずに引き揃えたコアの周りに、型付けを施した複数本の素線を巻き付けてなるシースを配置したスチールコードであって、前記コアを構成する素線の平均型付率が15〜70%であり、かつ前記シースを構成する素線の平均型付け率が70〜95%であることを特徴とするゴム物品補強用スチールコード。

【請求項2】

前記コアは2本以上3本以下の素線からなり、かつ前記シースは3本以上6本以下の素線からなることを特徴とする請求項1に記載のゴム物品補強用スチールコード。

【請求項3】

1対のビード部間でトロイド状に延びるカーカスを有し、このカーカスのタイヤ径方向外側に、少なくとも1層のベルトをそなえるタイヤであって、該ベルトに請求項1または2に記載のスチールコードを適用して成るタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−332489(P2007−332489A)

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願番号】特願2006−165196(P2006−165196)

【出願日】平成18年6月14日(2006.6.14)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成19年12月27日(2007.12.27)

【国際特許分類】

【出願日】平成18年6月14日(2006.6.14)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]