ゴム組成物、加硫ゴム及びタイヤ

【課題】微粒子含有有機繊維の製造が容易で、微粒子の含有量を増加させることができ、タイヤの氷上性能を向上させることが可能なゴム組成物を提供する。

【解決手段】微粒子含有有機繊維及び発泡剤を配合してなり、前記微粒子含有有機繊維が、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを特徴とするゴム組成物である。ここで、上記ゴム組成物を加硫することにより、長尺状気泡2を有し、該長尺状気泡2が被膜3で囲まれており、該長尺状気泡2を囲む被膜3が上記微粒子含有有機繊維を構成していた樹脂(A)3aと微粒子(C)3bからなる加硫ゴム1が得られる。

【解決手段】微粒子含有有機繊維及び発泡剤を配合してなり、前記微粒子含有有機繊維が、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを特徴とするゴム組成物である。ここで、上記ゴム組成物を加硫することにより、長尺状気泡2を有し、該長尺状気泡2が被膜3で囲まれており、該長尺状気泡2を囲む被膜3が上記微粒子含有有機繊維を構成していた樹脂(A)3aと微粒子(C)3bからなる加硫ゴム1が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム組成物、該ゴム組成物を加硫して得た加硫ゴム、及び該加硫ゴムを備えるタイヤに関し、特にタイヤの氷上性能を向上させることが可能なゴム組成物に関するものである。

【背景技術】

【0002】

スパイクタイヤが規制されて以来、氷雪路面上でのタイヤの制動性や駆動性(氷上性能)を向上させるため、特にタイヤのトレッド部について種々の検討がなされている。例えば、タイヤのトレッドゴム中に中空繊維を配合することにより、氷雪路面上の水を該中空繊維の中空部分で排除し、タイヤの氷上性能を向上させることが行われている。しかしながら、この場合、トレッドゴム成形時における圧力、ゴム流れ、温度等により、中空繊維は中空形状を保つことができず、タイヤの氷上性能が充分に得られない問題があった。

【0003】

この問題に対して、特開平11−60770号公報(特許文献1)及び特開2001−2832号公報(特許文献2)では、発泡剤含有繊維を含むゴム組成物をトレッド部に用いたタイヤにおいて、トレッド部にミクロな排水溝を形成することで、タイヤの排水性を向上させ、氷上性能を向上させる技術が提案されている。また、特開2001−233993号公報(特許文献3)では、微粒子含有有機繊維を含むゴム組成物をトレッド部に用いたタイヤにおいて、有機繊維中に含まれる微粒子の含有量を増加させることにより、トレッドの水膜除去能に加えて、引掻き効果が向上し、氷上性能を更に向上できることが報告されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−60770号公報

【特許文献2】特開2001−2832号公報

【特許文献3】特開2001−233993号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特開2001−233993号公報に記載の微粒子含有有機繊維は、繊維の製造工程における樹脂を高温で引き伸ばす紡糸・延伸の段階で、樹脂中に混入する微粒子が繊維の切断を誘発し、例えば、該微粒子を増加させると、繊維の製造が著しく困難になる問題があった。

【0006】

そこで、本発明の目的は、上記従来技術の問題を解決し、微粒子含有有機繊維の製造が容易で、微粒子の含有量を増加させることにより、タイヤの氷上性能を大幅に向上させることが可能なゴム組成物を提供することにある。また、本発明の他の目的は、かかるゴム組成物を加硫して得た加硫ゴム、及び該加硫ゴムをトレッド部に備えるタイヤを提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、上記目的を達成するために鋭意検討した結果、微粒子と接着作用のある接着性樹脂を樹脂中に含有させることで、微粒子含有有機繊維の製造が容易となり、該繊維中の微粒子の含有量を増加させることができ、それによって、氷雪路面上でのゴム組成物の引掻き効果を大幅に向上できることを見出し、本発明を完成させるに至った。

【0008】

即ち、本発明のゴム組成物は、微粒子含有有機繊維及び発泡剤を配合してなり、

前記微粒子含有有機繊維が、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを特徴とする。

【0009】

本発明のゴム組成物の好適例においては、前記接着性樹脂(B)が、ウレタン基、カルボキシル基、エステル基及びエーテル基よりなる群から選択される少なくとも一種の極性基を含む樹脂である。

【0010】

本発明のゴム組成物の他の好適例においては、前記接着性樹脂(B)として、ポリウレタン樹脂、ポリカルボン酸系樹脂、ポリエステル樹脂、及びエポキシ樹脂が挙げられる。この場合、微粒子との接着性を向上できる。

【0011】

本発明のゴム組成物の他の好適例においては、前記樹脂(A)が、接着性樹脂(B)を0.01〜100質量%含有する。この場合、微粒子含有有機繊維の製造容易性を向上できる。

【0012】

本発明のゴム組成物においては、前記微粒子含有有機繊維が、樹脂(A)100質量部に対し、微粒子(C)を0.5〜200質量部含有することが好ましい。この場合、長尺状気泡の引掻き効果が高い。

【0013】

本発明のゴム組成物は、前記微粒子含有有機繊維の含有量が、ゴム成分100質量部に対し0.5〜30質量部であることが好ましい。この場合、タイヤの排水性を向上できる。

【0014】

本発明のゴム組成物において、前記微粒子(C)は、粒径が0.1〜500μmであることが好ましい。この場合、微粒子含有有機繊維の製造容易性が高い。

【0015】

本発明のゴム組成物において、前記微粒子含有有機繊維は、平均径が10〜100μmであることが好ましく、平均長さが0.5〜20mmであることが好ましい。この場合、長尺状気泡がミクロな排水溝として確実に機能することができる。

【0016】

また、本発明の加硫ゴムは、上記のゴム組成物を加硫して得られ、長尺状気泡を有することを特徴とする。ここで、本発明の加硫ゴムは、発泡率が3〜40%であることが好ましい。

【0017】

更に、本発明のタイヤは、上記の加硫ゴムをトレッド部に用いたことを特徴とする。ここで、本発明のタイヤは、前記長尺状気泡をタイヤ周方向に配向することが好ましい。

【発明の効果】

【0018】

本発明によれば、製造容易性が高い微粒子含有有機繊維と、発泡剤とが配合された、微粒子の含有量を増加させることでタイヤの氷上性能を向上させることが可能なゴム組成物を提供することができる。また、かかるゴム組成物を加硫して得た、長尺状気泡を有する加硫ゴムと、該加硫ゴムをトレッド部に備えた、氷上性能に優れるタイヤとを提供することができる。

【図面の簡単な説明】

【0019】

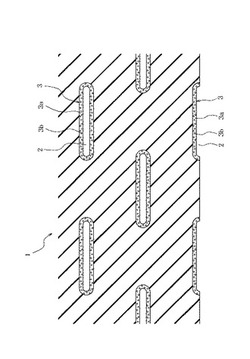

【図1】本発明の加硫ゴムの一例の断面図である。

【図2】本発明のタイヤの一例の断面図である。

【発明を実施するための形態】

【0020】

以下に、本発明を詳細に説明する。本発明のゴム組成物は、微粒子含有有機繊維及び発泡剤を配合してなり、前記微粒子含有有機繊維が、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを特徴とする。上記した通り、微粒子含有有機繊維を配合したゴム組成物を用いることでタイヤの氷上性能が向上することが知られるが、該微粒子は繊維を切断するおそれがあり、氷上性能を確実に発揮することは困難であった。ここで、本発明者は、微粒子含有有機繊維について詳細に検討したところ、有機繊維を構成する樹脂に、微粒子と接着作用を有する樹脂、即ち、接着性樹脂を含有させると、微粒子含有有機繊維の製造容易性が向上し、該繊維中の微粒子の含有量を増加できることを見出した。従って、本発明のゴム組成物は、微粒子含有有機繊維中に含まれる微粒子の含有量を増加させることで、加硫後に形成される長尺状気泡に優れた引掻き効果を付与することができ、タイヤの氷上性能を大幅に向上させる。

【0021】

本発明のゴム組成物に用いる微粒子含有有機繊維は、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを要する。本発明のゴム組成物を加硫して得た加硫ゴムは、微粒子を含有する樹脂で被覆された長尺状気泡によりミクロな排水溝を形成し、氷雪路面上の水を排水することができる。これは、ゴム組成物中に繊維を配合することで、ミクロな排水溝として機能する長尺状気泡が形成されるために得られる効果であり、樹脂を直接配合するだけでは、このような長尺状気泡は形成されない。

【0022】

本発明のゴム組成物において、上記微粒子含有有機繊維を構成する樹脂(A)は、接着性樹脂(B)を含むことを要する。樹脂(A)に接着性樹脂(B)を含有させることにより、樹脂(A)中での微粒子(C)の接着性が向上するため、繊維状に押し出した樹脂を細く延伸する際の亀裂の形成が抑制され、該微粒子(C)の含有量の増加に伴う繊維の切断が抑制される。その結果、微粒子(C)の含有量を増加しても、微粒子含有有機繊維を容易に製造することができる。

【0023】

上記微粒子含有有機繊維を構成する樹脂(A)に用いる接着性樹脂(B)は、後述する微粒子(C)と接着作用を有する樹脂であり、例えば、ポリウレタン樹脂、アクリル酸樹脂、エチレンアクリル酸樹脂等のポリカルボン酸系樹脂、酢酸ビニル樹脂等のポリエステル樹脂、エポキシ樹脂等が挙げられる。また、接着性樹脂(B)は、ウレタン基、カルボキシル基、エステル基、エーテル基等の極性基を有しており、これにより、後述する微粒子(C)との接着性を向上させることができる。なお、これら接着性樹脂(B)は、一種単独で使用してもよいし、二種以上を併用してもよい。

【0024】

なお、上記微粒子含有有機繊維を構成する樹脂(A)は、接着性樹脂(B)を含むことを要するが、接着性樹脂(B)を0.01〜100質量%含有することが好ましい。

【0025】

なお、上記微粒子含有有機繊維を構成する樹脂(A)は、上記接着性樹脂(B)に加えて、該接着性樹脂(B)以外の樹脂を含有することが好ましい。ここで、接着性樹脂(B)以外の樹脂としては、有機繊維に使用される一般的な樹脂を挙げることができ、具体的には、ポリエチレン(PE)、ポリプロピレン(PP)、6-ナイロン、66-ナイロン、アラミド等が挙げられる。

【0026】

本発明のゴム組成物において、上記微粒子含有有機繊維を構成する樹脂(A)は、融点又は軟化点が、ゴム組成物の加硫時における該ゴム組成物が達する最高温度、即ち加硫最高温度未満であることが好ましい。発泡剤を含有するゴム組成物中に微粒子含有有機繊維が配合されている場合、該微粒子含有有機繊維を構成する樹脂(A)は加硫中に溶融又は軟化し、一方、ゴムマトリクス中で加硫中に発泡剤から発生したガスは、加硫反応が進行したゴムマトリクスに比べ、繊維を構成していた溶融又は軟化した樹脂(A)の内部に留まる傾向がある。ここで、上記樹脂(A)の融点又は軟化点が加硫最高温度未満であれば、ゴム組成物の加硫時に該樹脂が速やかに溶融又は軟化し、長尺状気泡を効率的に形成することができる。一方、上記樹脂(A)の融点又は軟化点が加硫最高温度に近くなり過ぎると、加硫初期に速やかに樹脂が溶融(軟化を含む)せず、加硫終期に樹脂が溶融する。加硫終期では、発泡剤から発生したガスが加硫したゴムマトリクス中に分散乃至取り込まれてしまっており、溶融した樹脂(A)内には十分な量のガスが保持されない。

【0027】

上記樹脂(A)の融点又は軟化点の上限は、以上の点を考慮して選択するのが好ましく、一般的には、ゴム組成物の加硫最高温度よりも、10℃以上低いことが好ましく、20℃以上低いことが更に好ましい。ゴム組成物の工業的な加硫温度は、一般的には最高で約190℃程度であるが、例えば、加硫最高温度が190℃に設定されている場合には、樹脂(A)の融点又は軟化点としては、通常190℃以下の範囲で選択され、180℃以下が好ましく、170℃以下が更に好ましい。

【0028】

本発明のゴム組成物において、上記微粒子含有有機繊維を構成する微粒子(C)としては、特に制限はなく、ガラス微粒子、水酸化アルミニウム微粒子、アルミナ微粒子、鉄微粒子等の無機微粒子や、(メタ)アクリル系樹脂微粒子、エポキシ樹脂微粒子等の有機微粒子等が挙げられる。また、上記微粒子(C)は、上記接着性樹脂(B)との接着性の観点から、金属、金属酸化物等を含むものが好ましく、具体的には、アルミナ、炭酸カルシウムが好ましい。

【0029】

本発明のゴム組成物において、上記微粒子含有有機繊維を構成する微粒子(C)は、製造容易性の観点から、その粒径が0.1〜500μmであることが好ましい。該粒径が0.1μm未満では、氷雪路面上での引掻き効果が十分に得られない。

【0030】

本発明のゴム組成物において、上記微粒子含有有機繊維が、樹脂(A)100質量部に対し微粒子(C)を0.5〜200質量部含有することが好ましい。該微粒子の含有量が0.5質量部未満では、氷雪路面上での引掻き効果が十分に得られず、一方、200質量部を超えると、紡糸操業性に劣り糸切れが生じるおそれがある。

【0031】

本発明のゴム組成物において、上記微粒子含有有機繊維の含有量は、ゴム成分100質量部に対し0.5〜30質量部であることが好ましい。該微粒子含有有機繊維の含有量が0.5質量部未満では、加硫ゴムに占める長尺状の空隙の体積比率が小さいため、氷上性能を十分に得られないおそれがあり、一方、30質量部を超えると、ゴム組成物中での微粒子含有有機繊維の分散性が低下し、ゴム組成物の加工性が低下するおそれがある。

【0032】

本発明のゴム組成物に用いる微粒子含有有機繊維は、平均径が10〜100μmであることが好ましい。この場合、繊維を構成していた樹脂(A)で覆われる長尺状気泡がミクロな排水溝として効率的に機能することができる。また、微粒子含有有機繊維の平均径が10μm未満では、樹脂(A)と微粒子(C)から紡糸することができないおそれがあり、一方、100μmを超えると、微粒子含有有機繊維の重量が増加し、ゴム組成物中の配合部数が高くなり過ぎるおそれがある。

【0033】

本発明のゴム組成物に用いる微粒子含有有機繊維は、平均長さが0.5〜20mmであることが好ましく、1〜10mmであることが更に好ましい。この場合、繊維を構成していた樹脂(A)で覆われる長尺状気泡がミクロな排水溝として効率的に機能することができる。また、微粒子含有有機繊維の平均長さが0.5mm未満では、長尺状気泡が形成され難い。一方、微粒子含有有機繊維の平均長さが20mmを超えると、繊維の硬度が高くなり過ぎ、十分に混練りすることができず、また、トレッドのサイプが通常20mm程度であり、繊維の平均長さが20mmを超えても、氷上性能の効果が得難い。

【0034】

本発明のゴム組成物に用いる微粒子含有有機繊維は、常法により製造することができ、該繊維の製造方法としては、溶融紡糸法、ゲル紡糸法、溶液紡糸法等が挙げられる。例えば、溶融紡糸法では、押出機中で原料樹脂を加熱・溶融した後、微粒子(C)を分散させ、次いで紡糸ノズルより押し出された繊維の束を紡糸筒内で引き伸ばしつつ空気流により冷却して固化させ、その後、油剤を付与して1本にまとめ、巻き取ることにより、微粒子含有有機繊維を製造することができる。一方、溶液紡糸法では、原料樹脂を溶解したポリマー溶液に微粒子(C)を分散させ、これを紡糸ノズルより押し出し、脱溶媒等を行うことにより繊維化し、繊維を製造することができる。ここで、接着性樹脂(B)は、予め樹脂(A)中に混合した状態で原料樹脂の一部として使用してもよいし、微粒子(C)に付着させた状態で使用することもできる。

【0035】

本発明のゴム組成物に用いる発泡剤としては、アゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)、ジニトロソペンタスチレンテトラミンやベンゼンスルホニルヒドラジド誘導体、p,p'-オキシビスベンゼンスルホニルヒドラジド(OBSH)、二酸化炭素を発生する重炭酸アンモニウム、重炭酸ナトリウム、炭酸アンモニウム、窒素を発生するニトロソスルホニルアゾ化合物、N,N'-ジメチル-N,N'-ジニトロソフタルアミド、トルエンスルホニルヒドラジド、p-トルエンスルホニルセミカルバジド、p,p'-オキシビスベンゼンスルホニルセミカルバジド等が挙げられる。これら発泡剤の中でも、製造加工性の観点から、アゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)が好ましく、特にアゾジカルボンアミド(ADCA)が好ましい。これら発泡剤は、一種単独で使用してもよいし、二種以上を併用してもよい。また、該発泡剤の配合量は、特に限定されるものではないが、ゴム成分100質量部に対して0.1〜10質量部の範囲が好ましい。

【0036】

また、上記発泡剤には、発泡助剤として尿素、ステアリン酸亜鉛、ベンゼンスルフィン酸亜鉛や亜鉛華等を併用することが好ましい。これらは、一種単独で使用してもよいし、二種以上を併用してもよい。発泡助剤を併用することにより、発泡反応を促進して反応の完結度を高め、経時的に不要な劣化を抑制することができる。

【0037】

なお、本発明のゴム組成物に用いることができるゴム成分としては、特に制限はなく、天然ゴム(NR)の他、ポリイソプレンゴム(IR)、スチレン−ブタジエン共重合体ゴム(SBR)、ポリブタジエンゴム(BR)、エチレン−プロピレン−ジエンゴム(EPDM)、クロロプレンゴム(CR)、ハロゲン化ブチルゴム、アクリロニリトル−ブタジエンゴム(NBR)等の合成ゴムを使用することができ、これらゴム成分は、一種単独で用いてもよいし、二種以上をブレンドして用いてもよい。

【0038】

本発明のゴム組成物は、上記ゴム成分に、微粒子含有有機繊維、発泡剤、発泡助剤と共に、ゴム工業界で通常使用される配合剤、例えば、カーボンブラック等の充填剤、軟化剤、ステアリン酸、老化防止剤、亜鉛華、加硫促進剤、加硫剤等を、本発明の目的を害しない範囲内で適宜選択して配合して、混練り、熱入れ、押出等することにより製造することができる。

【0039】

次に、図を参照しながら本発明の加硫ゴムを詳細に説明する。図1は、本発明の加硫ゴムの一例の断面図である。本発明の加硫ゴムは、上記のゴム組成物を加硫することにより得られるが、図1に示す通り、本発明の加硫ゴム1は、長尺状気泡2を有し、該長尺状気泡2が被膜3で囲まれており、該長尺状気泡2を囲む被膜3が上記微粒子含有有機繊維を構成していた樹脂(A)3aと微粒子(C)3bからなることを特徴とする。ここで、被膜3を構成する微粒子(C)3bにより氷雪路面上での引掻き効果を高め、更にミクロな排水溝として作用する長尺状気泡2により氷雪路面上の水を排水することで、タイヤの氷上性能を大幅に向上させることができる。

【0040】

図1に示す長尺状気泡2は、一定方向に配向しているが、この長尺状気泡の配向を揃える手法としては、未加硫ゴム組成物中に分散している微粒子含有有機繊維を一定方向に配列させればよく、例えば、流路断面積が出口に向かって低減する押出機を用いて、微粒子含有有機繊維を含むゴム組成物を押し出す方法が挙げられる。

【0041】

本発明の加硫ゴムの発泡率(Vs)は、3〜40%が好ましく、5〜35%が更に好ましい。発泡率が3%未満では、氷雪路面上の水を除去することができる長尺状気泡の体積が小さ過ぎ、排水性能が低下するおそれがあり、一方、40%を超えると、長尺状気泡の数が多過ぎ、タイヤの耐久性が低下する。なお、上記発泡率(Vs)は、長尺状気泡と、微粒子含有有機繊維を構成していた樹脂(A)の内部に留まらずに形成された気泡との合計の発泡率である。

【0042】

上記発泡率(Vs)(%)は、下記式(I):

Vs = (ρ0/ρ1−1) × 100 ・・・(I)

[式中、ρ1は加硫ゴムの密度(g/cm3)、ρ0は加硫ゴムにおける固相部の密度(g/cm3)である]により算出できる。

【0043】

次に、図を参照しながら本発明のタイヤを詳細に説明する。図2は、本発明のタイヤの一例の断面図である。図2に示すタイヤは、左右一対のビード部4及び一対のサイドウォール部5と、両サイドウォール部5に連なるトレッド部6とを有し、前記一対のビード部4間にトロイド状に延在して、これら各部4,5,6を補強するカーカス7と、該カーカス7のクラウン部のタイヤ半径方向外側に配置されたベルト8とを備える。ここで、本発明のタイヤは、トレッド部6に上述した加硫ゴムを適用することを特徴とする。本発明のタイヤは、上記加硫ゴムをトレッド部に備えることで、少なくとも接地部分に長尺状気泡が形成されており、優れた氷上性能を発揮することができる。

【0044】

図2に示すタイヤのカーカス7は、一枚のカーカスプライから構成されており、また、上記ビード部4内に夫々埋設した一対のビードコア9間にトロイド状に延在する本体部と、各ビードコア9の周りでタイヤ幅方向の内側から外側に向けて半径方向外方に巻上げた折り返し部とからなるが、本発明のタイヤにおいて、カーカス7のプライ数及び構造は、これに限られるものではない。

【0045】

また、図2に示すタイヤのベルト8は、二枚のベルト層から構成されており、各ベルト層は、通常、タイヤ赤道面に対して傾斜して延びるコードのゴム引き層、好ましくは、スチールコードのゴム引き層からなり、更に、二枚のベルト層が、該ベルト層を構成するコードが互いにタイヤ赤道面を挟んで交差するように積層されてベルト8を構成している。なお、図中のベルト8は、二枚のベルト層からなるが、本発明のタイヤにおいて、ベルト8を構成するベルト層の枚数は、これに限られるものではない。

【0046】

また、本発明のタイヤにおいては、上記ゴム組成物を用いて未加硫トレッドゴムを形成し、常法に従って、該未加硫トレッドゴムをトレッド部に備える生タイヤを形成し、該生タイヤを加硫することで、微粒子含有有機繊維を構成していた樹脂(A)及び微粒子(C)で覆われた長尺状気泡をトレッド部に形成させることができる。

【0047】

更に、本発明のタイヤは、排水性を向上させる観点から、上記長尺状気泡がタイヤ周方向に配向されていることが好ましい。この場合、上述の方法により得た、繊維が一定方向に配列しているゴム組成物を用いて未加硫トレッドゴムを形成し、ゴム組成物中の繊維の配向方向がタイヤ周方向と一致するように該未加硫トレッドゴムを配設すればよい。

【実施例】

【0048】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0049】

(微粒子含有有機繊維の製造例)

表1に示す配合処方の樹脂(A)(接着性樹脂(B)を含む)及び微粒子(C)を用い、通常の溶融紡糸法に従って微粒子含有有機繊維を製造した。なお、該繊維の平均径及び平均長さを下記の方法で測定した。結果を表1に示す。

【0050】

(1)平均径及び平均長さ

得られた微粒子含有有機繊維を無作為に20箇所選択し、光学顕微鏡を用いて直径(μm)及び長さ(mm)を測定し、その平均値を求めた。

【0051】

【表1】

【0052】

*1 ポリエチレン,日本ポリエチレン(株)製,「HDPE」.

*2 エチレンアクリル酸共重合体,日本ポリエチレン(株)製,「Rexpearl EAA」.

*3 繊維化することができなかった.

【0053】

表1から、樹脂(A)として接着性樹脂(B)以外の樹脂のみを用いた場合(繊維A〜C)、微粒子の含有量が増加すると、繊維化できないことが分かる。一方、接着性樹脂(B)を用いた場合(繊維C〜H)、微粒子の含有量が増加しても、微粒子含有有機繊維を製造することができることが分かる。

【0054】

(実施例1〜5及び比較例1〜2)

表2に示す配合処方に従い、配合した微粒子含有有機繊維が一定方向に配列しているゴム組成物を調製した。該ゴム組成物を用いてトレッドゴムを作製し、ゴム組成物中の微粒子含有有機繊維がタイヤ周方向に配向するように、該トレッドゴムを配設して生タイヤを作製した。次に、得られた生タイヤを加硫し、サイズ185/70R13の乗用車用ラジアルタイヤを作製した。なお、各ゴム組成物の加硫中の最高温度は、いずれも200℃であった。

【0055】

【表2】

【0056】

*4 JSR(株)製,「BR01」,シス-1,4-ポリブタジエン.

*5 上記の方法で製造した繊維A及びC〜H,使用した繊維の種類を表3に示す.

*6 旭カーボン(株)製,「カーボン N220」.

*7 日本シリカ工業(株)製,「ニプシル−VN3」.

*8 大内新興化学工業(株)製,「ノクラック6C」.

*9 ジベンゾチアジルジスルフィド.

*10 N-シクロヘキシル-2-ベンゾチアゾリル-スルフェンアミド.

*11 アゾジカルボンアミド.

*12 大塚化学(株)製,ベンゼンスルフィン酸亜鉛.

*13 尿素:ステアリン酸=85:15(質量比)の混合物.

【0057】

得られたタイヤについて、トレッド部を形成する加硫ゴムの発泡率を上記式(I)により算出し、氷上性能を下記の方法で評価し、発泡形態を下記の方法で確認した。結果を表3に示す。

【0058】

(2)氷上性能

トレッド部の摩耗率が20%のタイヤを装着した乗用車にて、氷上平坦路を走行させ、時速20km/hの時点でブレーキをかけてタイヤをロックさせ、停止状態になるまでの制動距離を測定した。比較例1のタイヤの制動距離の逆数を100として指数表示した。指数値が大きい程、氷上での制動性に優れることを示す。なお、トレッド部の摩耗率は、下記式により算出された。

摩耗率(%)=(1−摩耗後の溝深さ/新品時の溝深さ)×100

【0059】

(3)発泡形態

得られたタイヤのトレッドセンター部から加硫ゴム片を切り取り、このサンプルを走査型電子顕微鏡(SEM)にて観察した。いずれのタイヤについても、繊維を構成していた樹脂で覆われた長尺状気泡を確認できた。

【0060】

【表3】

【0061】

表3から明らかなように、本発明に従う微粒子含有有機繊維を配合してなる実施例1〜5のゴム組成物は、接着性樹脂(B)を含んでいない微粒子含有有機繊維を配合した比較例1〜2のゴム組成物に比べて、タイヤの氷上性能を大幅に向上させることができる。また、実施例1〜5の結果から、微粒子の含有量が増加するにつれて、タイヤの氷上性能が向上していることが分かる。

【符号の説明】

【0062】

1 加硫ゴム

2 長尺状気泡

3 被膜

3a 樹脂(A)

3b 微粒子(B)

4 ビード部

5 サイドウォール部

6 トレッド部

7 カーカス

8 ベルト

9 ビードコア

【技術分野】

【0001】

本発明は、ゴム組成物、該ゴム組成物を加硫して得た加硫ゴム、及び該加硫ゴムを備えるタイヤに関し、特にタイヤの氷上性能を向上させることが可能なゴム組成物に関するものである。

【背景技術】

【0002】

スパイクタイヤが規制されて以来、氷雪路面上でのタイヤの制動性や駆動性(氷上性能)を向上させるため、特にタイヤのトレッド部について種々の検討がなされている。例えば、タイヤのトレッドゴム中に中空繊維を配合することにより、氷雪路面上の水を該中空繊維の中空部分で排除し、タイヤの氷上性能を向上させることが行われている。しかしながら、この場合、トレッドゴム成形時における圧力、ゴム流れ、温度等により、中空繊維は中空形状を保つことができず、タイヤの氷上性能が充分に得られない問題があった。

【0003】

この問題に対して、特開平11−60770号公報(特許文献1)及び特開2001−2832号公報(特許文献2)では、発泡剤含有繊維を含むゴム組成物をトレッド部に用いたタイヤにおいて、トレッド部にミクロな排水溝を形成することで、タイヤの排水性を向上させ、氷上性能を向上させる技術が提案されている。また、特開2001−233993号公報(特許文献3)では、微粒子含有有機繊維を含むゴム組成物をトレッド部に用いたタイヤにおいて、有機繊維中に含まれる微粒子の含有量を増加させることにより、トレッドの水膜除去能に加えて、引掻き効果が向上し、氷上性能を更に向上できることが報告されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−60770号公報

【特許文献2】特開2001−2832号公報

【特許文献3】特開2001−233993号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特開2001−233993号公報に記載の微粒子含有有機繊維は、繊維の製造工程における樹脂を高温で引き伸ばす紡糸・延伸の段階で、樹脂中に混入する微粒子が繊維の切断を誘発し、例えば、該微粒子を増加させると、繊維の製造が著しく困難になる問題があった。

【0006】

そこで、本発明の目的は、上記従来技術の問題を解決し、微粒子含有有機繊維の製造が容易で、微粒子の含有量を増加させることにより、タイヤの氷上性能を大幅に向上させることが可能なゴム組成物を提供することにある。また、本発明の他の目的は、かかるゴム組成物を加硫して得た加硫ゴム、及び該加硫ゴムをトレッド部に備えるタイヤを提供することにある。

【課題を解決するための手段】

【0007】

本発明者は、上記目的を達成するために鋭意検討した結果、微粒子と接着作用のある接着性樹脂を樹脂中に含有させることで、微粒子含有有機繊維の製造が容易となり、該繊維中の微粒子の含有量を増加させることができ、それによって、氷雪路面上でのゴム組成物の引掻き効果を大幅に向上できることを見出し、本発明を完成させるに至った。

【0008】

即ち、本発明のゴム組成物は、微粒子含有有機繊維及び発泡剤を配合してなり、

前記微粒子含有有機繊維が、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを特徴とする。

【0009】

本発明のゴム組成物の好適例においては、前記接着性樹脂(B)が、ウレタン基、カルボキシル基、エステル基及びエーテル基よりなる群から選択される少なくとも一種の極性基を含む樹脂である。

【0010】

本発明のゴム組成物の他の好適例においては、前記接着性樹脂(B)として、ポリウレタン樹脂、ポリカルボン酸系樹脂、ポリエステル樹脂、及びエポキシ樹脂が挙げられる。この場合、微粒子との接着性を向上できる。

【0011】

本発明のゴム組成物の他の好適例においては、前記樹脂(A)が、接着性樹脂(B)を0.01〜100質量%含有する。この場合、微粒子含有有機繊維の製造容易性を向上できる。

【0012】

本発明のゴム組成物においては、前記微粒子含有有機繊維が、樹脂(A)100質量部に対し、微粒子(C)を0.5〜200質量部含有することが好ましい。この場合、長尺状気泡の引掻き効果が高い。

【0013】

本発明のゴム組成物は、前記微粒子含有有機繊維の含有量が、ゴム成分100質量部に対し0.5〜30質量部であることが好ましい。この場合、タイヤの排水性を向上できる。

【0014】

本発明のゴム組成物において、前記微粒子(C)は、粒径が0.1〜500μmであることが好ましい。この場合、微粒子含有有機繊維の製造容易性が高い。

【0015】

本発明のゴム組成物において、前記微粒子含有有機繊維は、平均径が10〜100μmであることが好ましく、平均長さが0.5〜20mmであることが好ましい。この場合、長尺状気泡がミクロな排水溝として確実に機能することができる。

【0016】

また、本発明の加硫ゴムは、上記のゴム組成物を加硫して得られ、長尺状気泡を有することを特徴とする。ここで、本発明の加硫ゴムは、発泡率が3〜40%であることが好ましい。

【0017】

更に、本発明のタイヤは、上記の加硫ゴムをトレッド部に用いたことを特徴とする。ここで、本発明のタイヤは、前記長尺状気泡をタイヤ周方向に配向することが好ましい。

【発明の効果】

【0018】

本発明によれば、製造容易性が高い微粒子含有有機繊維と、発泡剤とが配合された、微粒子の含有量を増加させることでタイヤの氷上性能を向上させることが可能なゴム組成物を提供することができる。また、かかるゴム組成物を加硫して得た、長尺状気泡を有する加硫ゴムと、該加硫ゴムをトレッド部に備えた、氷上性能に優れるタイヤとを提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の加硫ゴムの一例の断面図である。

【図2】本発明のタイヤの一例の断面図である。

【発明を実施するための形態】

【0020】

以下に、本発明を詳細に説明する。本発明のゴム組成物は、微粒子含有有機繊維及び発泡剤を配合してなり、前記微粒子含有有機繊維が、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを特徴とする。上記した通り、微粒子含有有機繊維を配合したゴム組成物を用いることでタイヤの氷上性能が向上することが知られるが、該微粒子は繊維を切断するおそれがあり、氷上性能を確実に発揮することは困難であった。ここで、本発明者は、微粒子含有有機繊維について詳細に検討したところ、有機繊維を構成する樹脂に、微粒子と接着作用を有する樹脂、即ち、接着性樹脂を含有させると、微粒子含有有機繊維の製造容易性が向上し、該繊維中の微粒子の含有量を増加できることを見出した。従って、本発明のゴム組成物は、微粒子含有有機繊維中に含まれる微粒子の含有量を増加させることで、加硫後に形成される長尺状気泡に優れた引掻き効果を付与することができ、タイヤの氷上性能を大幅に向上させる。

【0021】

本発明のゴム組成物に用いる微粒子含有有機繊維は、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを要する。本発明のゴム組成物を加硫して得た加硫ゴムは、微粒子を含有する樹脂で被覆された長尺状気泡によりミクロな排水溝を形成し、氷雪路面上の水を排水することができる。これは、ゴム組成物中に繊維を配合することで、ミクロな排水溝として機能する長尺状気泡が形成されるために得られる効果であり、樹脂を直接配合するだけでは、このような長尺状気泡は形成されない。

【0022】

本発明のゴム組成物において、上記微粒子含有有機繊維を構成する樹脂(A)は、接着性樹脂(B)を含むことを要する。樹脂(A)に接着性樹脂(B)を含有させることにより、樹脂(A)中での微粒子(C)の接着性が向上するため、繊維状に押し出した樹脂を細く延伸する際の亀裂の形成が抑制され、該微粒子(C)の含有量の増加に伴う繊維の切断が抑制される。その結果、微粒子(C)の含有量を増加しても、微粒子含有有機繊維を容易に製造することができる。

【0023】

上記微粒子含有有機繊維を構成する樹脂(A)に用いる接着性樹脂(B)は、後述する微粒子(C)と接着作用を有する樹脂であり、例えば、ポリウレタン樹脂、アクリル酸樹脂、エチレンアクリル酸樹脂等のポリカルボン酸系樹脂、酢酸ビニル樹脂等のポリエステル樹脂、エポキシ樹脂等が挙げられる。また、接着性樹脂(B)は、ウレタン基、カルボキシル基、エステル基、エーテル基等の極性基を有しており、これにより、後述する微粒子(C)との接着性を向上させることができる。なお、これら接着性樹脂(B)は、一種単独で使用してもよいし、二種以上を併用してもよい。

【0024】

なお、上記微粒子含有有機繊維を構成する樹脂(A)は、接着性樹脂(B)を含むことを要するが、接着性樹脂(B)を0.01〜100質量%含有することが好ましい。

【0025】

なお、上記微粒子含有有機繊維を構成する樹脂(A)は、上記接着性樹脂(B)に加えて、該接着性樹脂(B)以外の樹脂を含有することが好ましい。ここで、接着性樹脂(B)以外の樹脂としては、有機繊維に使用される一般的な樹脂を挙げることができ、具体的には、ポリエチレン(PE)、ポリプロピレン(PP)、6-ナイロン、66-ナイロン、アラミド等が挙げられる。

【0026】

本発明のゴム組成物において、上記微粒子含有有機繊維を構成する樹脂(A)は、融点又は軟化点が、ゴム組成物の加硫時における該ゴム組成物が達する最高温度、即ち加硫最高温度未満であることが好ましい。発泡剤を含有するゴム組成物中に微粒子含有有機繊維が配合されている場合、該微粒子含有有機繊維を構成する樹脂(A)は加硫中に溶融又は軟化し、一方、ゴムマトリクス中で加硫中に発泡剤から発生したガスは、加硫反応が進行したゴムマトリクスに比べ、繊維を構成していた溶融又は軟化した樹脂(A)の内部に留まる傾向がある。ここで、上記樹脂(A)の融点又は軟化点が加硫最高温度未満であれば、ゴム組成物の加硫時に該樹脂が速やかに溶融又は軟化し、長尺状気泡を効率的に形成することができる。一方、上記樹脂(A)の融点又は軟化点が加硫最高温度に近くなり過ぎると、加硫初期に速やかに樹脂が溶融(軟化を含む)せず、加硫終期に樹脂が溶融する。加硫終期では、発泡剤から発生したガスが加硫したゴムマトリクス中に分散乃至取り込まれてしまっており、溶融した樹脂(A)内には十分な量のガスが保持されない。

【0027】

上記樹脂(A)の融点又は軟化点の上限は、以上の点を考慮して選択するのが好ましく、一般的には、ゴム組成物の加硫最高温度よりも、10℃以上低いことが好ましく、20℃以上低いことが更に好ましい。ゴム組成物の工業的な加硫温度は、一般的には最高で約190℃程度であるが、例えば、加硫最高温度が190℃に設定されている場合には、樹脂(A)の融点又は軟化点としては、通常190℃以下の範囲で選択され、180℃以下が好ましく、170℃以下が更に好ましい。

【0028】

本発明のゴム組成物において、上記微粒子含有有機繊維を構成する微粒子(C)としては、特に制限はなく、ガラス微粒子、水酸化アルミニウム微粒子、アルミナ微粒子、鉄微粒子等の無機微粒子や、(メタ)アクリル系樹脂微粒子、エポキシ樹脂微粒子等の有機微粒子等が挙げられる。また、上記微粒子(C)は、上記接着性樹脂(B)との接着性の観点から、金属、金属酸化物等を含むものが好ましく、具体的には、アルミナ、炭酸カルシウムが好ましい。

【0029】

本発明のゴム組成物において、上記微粒子含有有機繊維を構成する微粒子(C)は、製造容易性の観点から、その粒径が0.1〜500μmであることが好ましい。該粒径が0.1μm未満では、氷雪路面上での引掻き効果が十分に得られない。

【0030】

本発明のゴム組成物において、上記微粒子含有有機繊維が、樹脂(A)100質量部に対し微粒子(C)を0.5〜200質量部含有することが好ましい。該微粒子の含有量が0.5質量部未満では、氷雪路面上での引掻き効果が十分に得られず、一方、200質量部を超えると、紡糸操業性に劣り糸切れが生じるおそれがある。

【0031】

本発明のゴム組成物において、上記微粒子含有有機繊維の含有量は、ゴム成分100質量部に対し0.5〜30質量部であることが好ましい。該微粒子含有有機繊維の含有量が0.5質量部未満では、加硫ゴムに占める長尺状の空隙の体積比率が小さいため、氷上性能を十分に得られないおそれがあり、一方、30質量部を超えると、ゴム組成物中での微粒子含有有機繊維の分散性が低下し、ゴム組成物の加工性が低下するおそれがある。

【0032】

本発明のゴム組成物に用いる微粒子含有有機繊維は、平均径が10〜100μmであることが好ましい。この場合、繊維を構成していた樹脂(A)で覆われる長尺状気泡がミクロな排水溝として効率的に機能することができる。また、微粒子含有有機繊維の平均径が10μm未満では、樹脂(A)と微粒子(C)から紡糸することができないおそれがあり、一方、100μmを超えると、微粒子含有有機繊維の重量が増加し、ゴム組成物中の配合部数が高くなり過ぎるおそれがある。

【0033】

本発明のゴム組成物に用いる微粒子含有有機繊維は、平均長さが0.5〜20mmであることが好ましく、1〜10mmであることが更に好ましい。この場合、繊維を構成していた樹脂(A)で覆われる長尺状気泡がミクロな排水溝として効率的に機能することができる。また、微粒子含有有機繊維の平均長さが0.5mm未満では、長尺状気泡が形成され難い。一方、微粒子含有有機繊維の平均長さが20mmを超えると、繊維の硬度が高くなり過ぎ、十分に混練りすることができず、また、トレッドのサイプが通常20mm程度であり、繊維の平均長さが20mmを超えても、氷上性能の効果が得難い。

【0034】

本発明のゴム組成物に用いる微粒子含有有機繊維は、常法により製造することができ、該繊維の製造方法としては、溶融紡糸法、ゲル紡糸法、溶液紡糸法等が挙げられる。例えば、溶融紡糸法では、押出機中で原料樹脂を加熱・溶融した後、微粒子(C)を分散させ、次いで紡糸ノズルより押し出された繊維の束を紡糸筒内で引き伸ばしつつ空気流により冷却して固化させ、その後、油剤を付与して1本にまとめ、巻き取ることにより、微粒子含有有機繊維を製造することができる。一方、溶液紡糸法では、原料樹脂を溶解したポリマー溶液に微粒子(C)を分散させ、これを紡糸ノズルより押し出し、脱溶媒等を行うことにより繊維化し、繊維を製造することができる。ここで、接着性樹脂(B)は、予め樹脂(A)中に混合した状態で原料樹脂の一部として使用してもよいし、微粒子(C)に付着させた状態で使用することもできる。

【0035】

本発明のゴム組成物に用いる発泡剤としては、アゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)、ジニトロソペンタスチレンテトラミンやベンゼンスルホニルヒドラジド誘導体、p,p'-オキシビスベンゼンスルホニルヒドラジド(OBSH)、二酸化炭素を発生する重炭酸アンモニウム、重炭酸ナトリウム、炭酸アンモニウム、窒素を発生するニトロソスルホニルアゾ化合物、N,N'-ジメチル-N,N'-ジニトロソフタルアミド、トルエンスルホニルヒドラジド、p-トルエンスルホニルセミカルバジド、p,p'-オキシビスベンゼンスルホニルセミカルバジド等が挙げられる。これら発泡剤の中でも、製造加工性の観点から、アゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)が好ましく、特にアゾジカルボンアミド(ADCA)が好ましい。これら発泡剤は、一種単独で使用してもよいし、二種以上を併用してもよい。また、該発泡剤の配合量は、特に限定されるものではないが、ゴム成分100質量部に対して0.1〜10質量部の範囲が好ましい。

【0036】

また、上記発泡剤には、発泡助剤として尿素、ステアリン酸亜鉛、ベンゼンスルフィン酸亜鉛や亜鉛華等を併用することが好ましい。これらは、一種単独で使用してもよいし、二種以上を併用してもよい。発泡助剤を併用することにより、発泡反応を促進して反応の完結度を高め、経時的に不要な劣化を抑制することができる。

【0037】

なお、本発明のゴム組成物に用いることができるゴム成分としては、特に制限はなく、天然ゴム(NR)の他、ポリイソプレンゴム(IR)、スチレン−ブタジエン共重合体ゴム(SBR)、ポリブタジエンゴム(BR)、エチレン−プロピレン−ジエンゴム(EPDM)、クロロプレンゴム(CR)、ハロゲン化ブチルゴム、アクリロニリトル−ブタジエンゴム(NBR)等の合成ゴムを使用することができ、これらゴム成分は、一種単独で用いてもよいし、二種以上をブレンドして用いてもよい。

【0038】

本発明のゴム組成物は、上記ゴム成分に、微粒子含有有機繊維、発泡剤、発泡助剤と共に、ゴム工業界で通常使用される配合剤、例えば、カーボンブラック等の充填剤、軟化剤、ステアリン酸、老化防止剤、亜鉛華、加硫促進剤、加硫剤等を、本発明の目的を害しない範囲内で適宜選択して配合して、混練り、熱入れ、押出等することにより製造することができる。

【0039】

次に、図を参照しながら本発明の加硫ゴムを詳細に説明する。図1は、本発明の加硫ゴムの一例の断面図である。本発明の加硫ゴムは、上記のゴム組成物を加硫することにより得られるが、図1に示す通り、本発明の加硫ゴム1は、長尺状気泡2を有し、該長尺状気泡2が被膜3で囲まれており、該長尺状気泡2を囲む被膜3が上記微粒子含有有機繊維を構成していた樹脂(A)3aと微粒子(C)3bからなることを特徴とする。ここで、被膜3を構成する微粒子(C)3bにより氷雪路面上での引掻き効果を高め、更にミクロな排水溝として作用する長尺状気泡2により氷雪路面上の水を排水することで、タイヤの氷上性能を大幅に向上させることができる。

【0040】

図1に示す長尺状気泡2は、一定方向に配向しているが、この長尺状気泡の配向を揃える手法としては、未加硫ゴム組成物中に分散している微粒子含有有機繊維を一定方向に配列させればよく、例えば、流路断面積が出口に向かって低減する押出機を用いて、微粒子含有有機繊維を含むゴム組成物を押し出す方法が挙げられる。

【0041】

本発明の加硫ゴムの発泡率(Vs)は、3〜40%が好ましく、5〜35%が更に好ましい。発泡率が3%未満では、氷雪路面上の水を除去することができる長尺状気泡の体積が小さ過ぎ、排水性能が低下するおそれがあり、一方、40%を超えると、長尺状気泡の数が多過ぎ、タイヤの耐久性が低下する。なお、上記発泡率(Vs)は、長尺状気泡と、微粒子含有有機繊維を構成していた樹脂(A)の内部に留まらずに形成された気泡との合計の発泡率である。

【0042】

上記発泡率(Vs)(%)は、下記式(I):

Vs = (ρ0/ρ1−1) × 100 ・・・(I)

[式中、ρ1は加硫ゴムの密度(g/cm3)、ρ0は加硫ゴムにおける固相部の密度(g/cm3)である]により算出できる。

【0043】

次に、図を参照しながら本発明のタイヤを詳細に説明する。図2は、本発明のタイヤの一例の断面図である。図2に示すタイヤは、左右一対のビード部4及び一対のサイドウォール部5と、両サイドウォール部5に連なるトレッド部6とを有し、前記一対のビード部4間にトロイド状に延在して、これら各部4,5,6を補強するカーカス7と、該カーカス7のクラウン部のタイヤ半径方向外側に配置されたベルト8とを備える。ここで、本発明のタイヤは、トレッド部6に上述した加硫ゴムを適用することを特徴とする。本発明のタイヤは、上記加硫ゴムをトレッド部に備えることで、少なくとも接地部分に長尺状気泡が形成されており、優れた氷上性能を発揮することができる。

【0044】

図2に示すタイヤのカーカス7は、一枚のカーカスプライから構成されており、また、上記ビード部4内に夫々埋設した一対のビードコア9間にトロイド状に延在する本体部と、各ビードコア9の周りでタイヤ幅方向の内側から外側に向けて半径方向外方に巻上げた折り返し部とからなるが、本発明のタイヤにおいて、カーカス7のプライ数及び構造は、これに限られるものではない。

【0045】

また、図2に示すタイヤのベルト8は、二枚のベルト層から構成されており、各ベルト層は、通常、タイヤ赤道面に対して傾斜して延びるコードのゴム引き層、好ましくは、スチールコードのゴム引き層からなり、更に、二枚のベルト層が、該ベルト層を構成するコードが互いにタイヤ赤道面を挟んで交差するように積層されてベルト8を構成している。なお、図中のベルト8は、二枚のベルト層からなるが、本発明のタイヤにおいて、ベルト8を構成するベルト層の枚数は、これに限られるものではない。

【0046】

また、本発明のタイヤにおいては、上記ゴム組成物を用いて未加硫トレッドゴムを形成し、常法に従って、該未加硫トレッドゴムをトレッド部に備える生タイヤを形成し、該生タイヤを加硫することで、微粒子含有有機繊維を構成していた樹脂(A)及び微粒子(C)で覆われた長尺状気泡をトレッド部に形成させることができる。

【0047】

更に、本発明のタイヤは、排水性を向上させる観点から、上記長尺状気泡がタイヤ周方向に配向されていることが好ましい。この場合、上述の方法により得た、繊維が一定方向に配列しているゴム組成物を用いて未加硫トレッドゴムを形成し、ゴム組成物中の繊維の配向方向がタイヤ周方向と一致するように該未加硫トレッドゴムを配設すればよい。

【実施例】

【0048】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0049】

(微粒子含有有機繊維の製造例)

表1に示す配合処方の樹脂(A)(接着性樹脂(B)を含む)及び微粒子(C)を用い、通常の溶融紡糸法に従って微粒子含有有機繊維を製造した。なお、該繊維の平均径及び平均長さを下記の方法で測定した。結果を表1に示す。

【0050】

(1)平均径及び平均長さ

得られた微粒子含有有機繊維を無作為に20箇所選択し、光学顕微鏡を用いて直径(μm)及び長さ(mm)を測定し、その平均値を求めた。

【0051】

【表1】

【0052】

*1 ポリエチレン,日本ポリエチレン(株)製,「HDPE」.

*2 エチレンアクリル酸共重合体,日本ポリエチレン(株)製,「Rexpearl EAA」.

*3 繊維化することができなかった.

【0053】

表1から、樹脂(A)として接着性樹脂(B)以外の樹脂のみを用いた場合(繊維A〜C)、微粒子の含有量が増加すると、繊維化できないことが分かる。一方、接着性樹脂(B)を用いた場合(繊維C〜H)、微粒子の含有量が増加しても、微粒子含有有機繊維を製造することができることが分かる。

【0054】

(実施例1〜5及び比較例1〜2)

表2に示す配合処方に従い、配合した微粒子含有有機繊維が一定方向に配列しているゴム組成物を調製した。該ゴム組成物を用いてトレッドゴムを作製し、ゴム組成物中の微粒子含有有機繊維がタイヤ周方向に配向するように、該トレッドゴムを配設して生タイヤを作製した。次に、得られた生タイヤを加硫し、サイズ185/70R13の乗用車用ラジアルタイヤを作製した。なお、各ゴム組成物の加硫中の最高温度は、いずれも200℃であった。

【0055】

【表2】

【0056】

*4 JSR(株)製,「BR01」,シス-1,4-ポリブタジエン.

*5 上記の方法で製造した繊維A及びC〜H,使用した繊維の種類を表3に示す.

*6 旭カーボン(株)製,「カーボン N220」.

*7 日本シリカ工業(株)製,「ニプシル−VN3」.

*8 大内新興化学工業(株)製,「ノクラック6C」.

*9 ジベンゾチアジルジスルフィド.

*10 N-シクロヘキシル-2-ベンゾチアゾリル-スルフェンアミド.

*11 アゾジカルボンアミド.

*12 大塚化学(株)製,ベンゼンスルフィン酸亜鉛.

*13 尿素:ステアリン酸=85:15(質量比)の混合物.

【0057】

得られたタイヤについて、トレッド部を形成する加硫ゴムの発泡率を上記式(I)により算出し、氷上性能を下記の方法で評価し、発泡形態を下記の方法で確認した。結果を表3に示す。

【0058】

(2)氷上性能

トレッド部の摩耗率が20%のタイヤを装着した乗用車にて、氷上平坦路を走行させ、時速20km/hの時点でブレーキをかけてタイヤをロックさせ、停止状態になるまでの制動距離を測定した。比較例1のタイヤの制動距離の逆数を100として指数表示した。指数値が大きい程、氷上での制動性に優れることを示す。なお、トレッド部の摩耗率は、下記式により算出された。

摩耗率(%)=(1−摩耗後の溝深さ/新品時の溝深さ)×100

【0059】

(3)発泡形態

得られたタイヤのトレッドセンター部から加硫ゴム片を切り取り、このサンプルを走査型電子顕微鏡(SEM)にて観察した。いずれのタイヤについても、繊維を構成していた樹脂で覆われた長尺状気泡を確認できた。

【0060】

【表3】

【0061】

表3から明らかなように、本発明に従う微粒子含有有機繊維を配合してなる実施例1〜5のゴム組成物は、接着性樹脂(B)を含んでいない微粒子含有有機繊維を配合した比較例1〜2のゴム組成物に比べて、タイヤの氷上性能を大幅に向上させることができる。また、実施例1〜5の結果から、微粒子の含有量が増加するにつれて、タイヤの氷上性能が向上していることが分かる。

【符号の説明】

【0062】

1 加硫ゴム

2 長尺状気泡

3 被膜

3a 樹脂(A)

3b 微粒子(B)

4 ビード部

5 サイドウォール部

6 トレッド部

7 カーカス

8 ベルト

9 ビードコア

【特許請求の範囲】

【請求項1】

微粒子含有有機繊維及び発泡剤を配合してなり、

前記微粒子含有有機繊維が、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを特徴とするゴム組成物。

【請求項2】

前記接着性樹脂(B)が、ウレタン基、カルボキシル基、エステル基及びエーテル基よりなる群から選択される少なくとも一種の極性基を含む樹脂であること特徴とする請求項1に記載のゴム組成物。

【請求項3】

前記接着性樹脂(B)が、ポリウレタン樹脂、ポリカルボン酸系樹脂、ポリエステル樹脂、及びエポキシ樹脂よりなる群から選択される少なくとも一種を含むことを特徴とする請求項1に記載のゴム組成物。

【請求項4】

前記樹脂(A)が、接着性樹脂(B)を0.01〜100質量%含有することを特徴とする請求項1に記載のゴム組成物。

【請求項5】

前記微粒子含有有機繊維が、樹脂(A)100質量部に対し、微粒子(C)を0.5〜200質量部含有することを特徴とする請求項1に記載のゴム組成物。

【請求項6】

前記微粒子含有有機繊維の含有量が、ゴム成分100質量部に対し0.5〜30質量部であることを特徴とする請求項1に記載のゴム組成物。

【請求項7】

前記微粒子(C)は、粒径が0.1〜500μmであることを特徴とする請求項1に記載のゴム組成物。

【請求項8】

前記微粒子含有有機繊維は、平均径が10〜100μmであり、平均長さが0.5〜20mmであることを特徴とする請求項1に記載のゴム組成物。

【請求項9】

請求項1〜8のいずれかに記載のゴム組成物を加硫して得た、長尺状気泡を有することを特徴とする加硫ゴム。

【請求項10】

発泡率が3〜40%であることを特徴とする請求項9に記載の加硫ゴム。

【請求項11】

請求項9又は10に記載の加硫ゴムをトレッド部に用いたタイヤ。

【請求項12】

前記長尺状気泡をタイヤ周方向に配向したことを特徴とする請求項11に記載のタイヤ。

【請求項1】

微粒子含有有機繊維及び発泡剤を配合してなり、

前記微粒子含有有機繊維が、接着性樹脂(B)を含む樹脂(A)と、微粒子(C)とを含有してなることを特徴とするゴム組成物。

【請求項2】

前記接着性樹脂(B)が、ウレタン基、カルボキシル基、エステル基及びエーテル基よりなる群から選択される少なくとも一種の極性基を含む樹脂であること特徴とする請求項1に記載のゴム組成物。

【請求項3】

前記接着性樹脂(B)が、ポリウレタン樹脂、ポリカルボン酸系樹脂、ポリエステル樹脂、及びエポキシ樹脂よりなる群から選択される少なくとも一種を含むことを特徴とする請求項1に記載のゴム組成物。

【請求項4】

前記樹脂(A)が、接着性樹脂(B)を0.01〜100質量%含有することを特徴とする請求項1に記載のゴム組成物。

【請求項5】

前記微粒子含有有機繊維が、樹脂(A)100質量部に対し、微粒子(C)を0.5〜200質量部含有することを特徴とする請求項1に記載のゴム組成物。

【請求項6】

前記微粒子含有有機繊維の含有量が、ゴム成分100質量部に対し0.5〜30質量部であることを特徴とする請求項1に記載のゴム組成物。

【請求項7】

前記微粒子(C)は、粒径が0.1〜500μmであることを特徴とする請求項1に記載のゴム組成物。

【請求項8】

前記微粒子含有有機繊維は、平均径が10〜100μmであり、平均長さが0.5〜20mmであることを特徴とする請求項1に記載のゴム組成物。

【請求項9】

請求項1〜8のいずれかに記載のゴム組成物を加硫して得た、長尺状気泡を有することを特徴とする加硫ゴム。

【請求項10】

発泡率が3〜40%であることを特徴とする請求項9に記載の加硫ゴム。

【請求項11】

請求項9又は10に記載の加硫ゴムをトレッド部に用いたタイヤ。

【請求項12】

前記長尺状気泡をタイヤ周方向に配向したことを特徴とする請求項11に記載のタイヤ。

【図1】

【図2】

【図2】

【公開番号】特開2010−254860(P2010−254860A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−108311(P2009−108311)

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]