ゴム表面の加工方法及びシール部材

【課題】相手部材との間に介在される潤滑剤の保持性を高めて、相手部材との低摩擦化及び低摩耗化を図ると共に、潤滑剤の濡れ適性も向上させる有効なゴム表面の加工方法とこの方法により得られるシール部材を提供する。

【解決手段】ゴム基材1の表面1aに、レーザ照射装置2からのレーザ照射によって、多数の小穴11…を規則的な斑点状に形成する第一態様、ゴム基材1の表層部を、レーザ照射装置2からのレーザ照射によって、剥離除去する第二態様、これら第一態様及び第二態様を併用する第三態様のいずれかからなるゴム表面の加工方法である。また、これらの加工方法のいずれかによる加工処理が施されたシールリップ部を含むシール部材6である。

【解決手段】ゴム基材1の表面1aに、レーザ照射装置2からのレーザ照射によって、多数の小穴11…を規則的な斑点状に形成する第一態様、ゴム基材1の表層部を、レーザ照射装置2からのレーザ照射によって、剥離除去する第二態様、これら第一態様及び第二態様を併用する第三態様のいずれかからなるゴム表面の加工方法である。また、これらの加工方法のいずれかによる加工処理が施されたシールリップ部を含むシール部材6である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム表面の加工方法とこの加工方法による加工処理が施されたシール部材に関し、例えば、軸受のシールリングに組み込まれるゴム製シール部材のシールリップ部の加工方法とこの加工方法による加工処理が施されたゴム製シール部材に関する。

【背景技術】

【0002】

前記のような軸受のシールリングは、芯金に固着一体とされたゴム製シール部材を含み、相対回転する2部材(例えば、外輪と内輪)の間に介在される。当該シール部材は、前記2部材の一方の部材に前記芯金を介して嵌着され、そのシールリップ部が、前記2部材の他方の部材に直接若しくはスリンガを介して弾接するよう組み込まれ、前記2部材が相対回転する際に、シールリップ部が前記相手部材(前記他方の部材或いはスリンガ等)に弾性摺接して、軸受の軸受空間をシールするべく機能する。

【0003】

前記のようなシール部材を組み込んだシールリングにおいては、シール性を維持しながら相手部材との摺接抵抗を小さくする為に、前記シールリップ部の前記相手部材に対する摺接部分にグリス等の潤滑剤が施与される。そして、この潤滑剤の保持性を高め、低摩耗化及び低摩擦化を図る為に、シールリップ部の摺接部分に細かな凹凸加工(粗面化処理)を施すこともなされている。特許文献1乃至3には、このような粗面化処理が施されたシール部材が記載されている。また、特許文献4には、加硫ゴムの表面に紫外レーザを照射して、ゴムの表面に微細な凹凸構造を形成する加硫ゴムの表面処理方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−355740号公報

【特許文献2】特開2004−263738号公報

【特許文献3】特開2008−8455号公報

【特許文献4】特許第3380124号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来、ゴムの表面を粗面化する方法としては、ゴム基材を成型する為の金型の成型面にシボ加工等を行い、成型時にシボ加工面をゴム基材に転写する方法や、成型されたゴム基材の表面にブラストのショット処理或いは研磨処理を施す方法が実施されている。特許文献1には、オイルシールのゴム弾性体からなるシールリップにおける摺動面の粗面化が、梨地加工、ねじ突起或いは平行突起の形成、またはローレット加工によってなされることが記載されているが、その具体的な粗面化処理の方法については記載がない。また、特許文献2には、シールリングのゴム弾性体からなるシールリップにおける相手部材との接触面に、粗し加工面を形成することが記載されているが、その具体的な粗し加工処理の方法については記載がない。特許文献3には、成型金型の成型面に短パルスレーザの照射により微細な凹凸を形成し、この金型に樹脂を装填してシール部材を成型する際に、金型に形成された前記凹凸をシール部材に転写することにより、シール部材の内輪(相手部材)との接触面に微細な凹凸を形成することが記載されている。

【0006】

特許文献3に記載された方法を、ゴム基材の表面加工に適用せんとした場合、成型時の離型性が悪く、これによって、成型品としてのゴム基材の歩留まりが低くなり、安定的な量産化が困難であった。この場合、レーザ照射に代えて、切削加工、エッチング加工或いはショット処理によって金型の内面に微細な凹凸を形成することも実施されているが、凹凸の形成態様を任意に制御することができず、従って、シールポイントとなる平坦部を確保することが難しく、その為、シール部材に適用する場合にはシール性において信頼性が欠ける要因となることがあった。ましてや、穴径が小さく深さのある多数の小穴を間隔を開けて規則的に形成することは不可能であった。

【0007】

また、ゴム基材の表面にブラストのショット処理或いは研磨処理を施す方法の場合、前記と同様にシールポイントとなる平坦部を確保することが難しく、シール部材に適用した場合には、シール性が低下する要因となる上に、前記の処理時にダストが発生し、これが摺接部に異物として残り、シール性を阻害する要因となることもあった。

【0008】

特許文献4には、前記の通り、加硫ゴムの表面に紫外レーザを照射して、ゴムの表面に微細な凹凸構造を形成する加硫ゴムの表面処理方法が記載されており、レーザ照射におけるフルエンスと単位時間当りの照射回数とを変化させることにより、前記凹凸構造の形態を制御し得る旨の記載がある。しかし、ここでの微細な凹凸構造の形成目的は、加硫ゴム製品同士の粘着防止、或いは摩擦係数のコントロール等のゴム製品のトライボロジ特性の改良であって、潤滑剤を介して相手部材と摺接する部分において、潤滑剤の保持性、或いは潤滑剤の濡れ性等を改善することを意図するものではない。また、凸部が存在する為、相互に摺接する部分をシールするシール部材に適用しようとすると、摺接時に磨耗粉が発生し、或いは凸部の存在がシール性を阻害する要因になることも予想される。

【0009】

本発明は、上記実情に鑑みなされたものであり、例えば、シール部材として用いられるゴム基材の表面を、相手部材との間に介在される潤滑剤の保持性を高めて、相手部材との低摩擦化及び低摩耗化を図ると共に、潤滑剤の濡れ適性も向上させる有効なゴム表面の加工方法とこの方法により得られるシール部材を提供することを目的としている。

【課題を解決するための手段】

【0010】

前記課題を解決するために、第一の発明として三態様のゴム表面の加工方法、及び、第二の発明としてこれら加工方法のいずれかが適用されたシール部材を提案する。第一の発明としての第一態様に係るゴム表面の加工方法は、ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成することを特徴とする。また、同第二態様に係るゴム表面の加工方法は、ゴム基材の表層部を、レーザ照射装置からのレーザ照射によって、剥離除去することを特徴とする。更に、同第三態様に係るゴム表面の加工方法は、ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成すると共に、当該ゴム基材の表層部を、レーザ照射装置からのレーザ照射によって、剥離除去することを特徴とする。

【0011】

そして、前記ゴム表面の加工方法において、前記ゴム基材の表面に多数の小穴を形成する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザ照射装置からレーザを間欠照射するようにしても良い。この場合、前記レーザ照射装置がシャッタを備えるものとし、前記レーザの間欠照射と当該シャッタの開閉とを併用するようにしても良い。或いは、前記ゴム基材の表層部を剥離除去する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザ照射装置からレーザを連続的に照射するようにしても良い。ここでのレーザ照射装置の走査は、レーザ照射装置を移動させながら固定状態のゴム基材に対してレーザ照射する場合と、レーザ照射装置を固定させた状態でゴム基材を移動させながらレーザ照射する場合とが採用される。

【0012】

第二の発明としてのシール部材は、相手部材に対して弾性的に摺接するシールリップ部を含むゴム基材からなるシール部材であって、前記シールリップ部の前記相手部材に対する摺接面には、前記のいずれかの加工方法による加工処理が施されていることを特徴とする。この場合、前記摺接面のリップ端側部は、前記加工処理が施されていない非加工帯域とされているものとすることができる。

【発明の効果】

【0013】

第一の発明における第一態様に係るゴム表面の加工方法においては、ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成することができる。従って、この加工方法による加工処理を、第二の発明のように、ゴム基材からなるシール部材のシールリップ部における前記相手部材に対する摺接面に施すようにすれば、相手部材との接触面積を軽減し、これによって低摩擦のシール部材とすることができる。また、このシール部材と相手部材との間にグリス等の潤滑剤を介在させれば、多数の小穴に潤滑剤が保持され、長期の相互摺接において、小穴に保持された潤滑剤が徐々に供給され、その枯渇が防止され、シール部材の低摩擦化、低摩耗化が実現される。これによって、シール部材の長寿命化が図られる。更に、摺動時に発生するゴムの磨耗粉や、外部から侵入する異物をこの小穴に捕捉することができ、これによって、摺動面の傷付きや磨耗等の発生を抑えることができる。

【0014】

そして、前記ゴム基材の表面に多数の小穴を形成する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記パルスレーザを間欠的に照射することによって、多数の小穴を規則的な斑点状に簡易に形成することができる。この場合、レーザの照射条件(周波数、時間等)、レーザ照射の走査速度、更には、間欠照射における照射間隔等を適宜設定することによって、潤滑剤の保持性、摩擦或いは摩耗性等を勘案して、小穴の開口径、深さ及び形成間隔を、適用条件に応じて任意に適正化することができる。レーザ照射装置として、Qスイッチを備えたものが望ましく採用される。これは、ゴムの加工においては、熱損傷の低減或いは加工精度の向上の為に、より短パルス発振ができるレーザが望ましいからである。そして、短パルス発振で強いエネルギーを持つQスイッチ発振とシャッタとを組合せることによって、小穴の深さを深く、かつ、開口径を小さくすることができる。また、レーザ走査速度が一定となるまでの小穴形成時の小穴間ピッチ(小穴間距離)のバラツキを抑えることができる。更に、Qスイッチのみの使用による場合は、定常レーザ照射時の小穴間ピッチは一定となるが、小穴間シャッターとQスイッチとの併用によって、小穴間ピッチを任意に変えることができる。

【0015】

第一の発明における第二態様に係るゴム表面の加工方法においては、レーザ照射装置からのレーザ照射によって、ゴム基材の表層部を、簡易に剥離除去することができる。従って、この加工方法による加工処理を、第二の発明のように、ゴム基材からなるシール部材のシールリップ部における前記相手部材に対する摺接面に施すようにすれば、ゴム表面の所謂スキン層が除去されることになるから、ゴム表面を撥水性及び親油性に改質することができる。これによって、使用環境による泥水等によるアタック防止効果が得られると共に、グリス等の油性の潤滑剤の濡れ性が良くなり、相手部材との間に介在される潤滑剤が摺接面に均等に行き渡り、相手部材との摺接抵抗が小さく、摩擦或いは摩耗性等が改善される。

そして、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザを連続的に照射することにより、ゴム基材の表層部を簡易に除去することができる。この場合、レーザの照射条件(周波数、時間等)、レーザ照射の走査速度を適宜設定することによって、潤滑剤の濡れ性(撥水性、親油性)を、適用条件に応じて任意に適正化することができる。この場合、レーザをパルス発振により照射することで、連続(CW)発振に比べゴムの熱損傷を少なくすることが可能となる。

【0016】

第一の発明における第三態様に係るゴム表面の加工方法は、前記第一態様及び第二態様の加工方法を併用するものであるから、この加工方法による加工処理を、第二の発明のように、ゴム基材からなるシール部材のシールリップ部における前記相手部材に対する摺接面に施すようにすれば、前記効果が総合され、シール性及び潤滑剤の保持性に優れ、低摩擦及び低摩耗で長寿命のシール部材を実現することができる。

【0017】

第二の発明において、前記摺接面のリップ端側部を、前記加工処理が施されていない非加工帯域とした場合、シールポイントとなる平坦部が確実に確保されるから、前記加工処理によるシール性の低下がこの非加工帯域の存在によってカバーされる。しかも、加工処理が前記レーザ照射装置によってなされるから、レーザ照射装置の条件設定を適正に行うことにより、この非加工帯域の形成が簡易且つ的確になされる。

【図面の簡単な説明】

【0018】

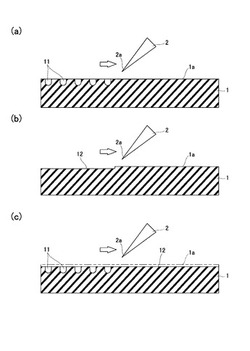

【図1】(a)(b)(c)は本発明に係るゴム表面の加工方法を説明する概念図であり、(a)は同加工方法の第一態様の一例を示す概念図、(b)は同加工方法の第二態様の一例を示す概念図、(c)は同加工方法の第三態様の一例を示す概念図である。

【図2】同加工方法の第一若しくは第三態様によって加工されたゴム基材の表面を顕微鏡観察した状態を概念的に示す外観平面図である。

【図3】同第一乃至第三態様に係る加工方法の加工条件等を纏めて示す図である。

【図4】本発明の加工方法に使用されるレーザ照射装置におけるレーザ発振モードと加工態様との関係を纏めた説明図である。

【図5】(a)(b)(c)はレーザ照射装置のレーザ照射条件と形成される小穴の深さとの関係を示す図であり、(a)はレーザ照射開閉シャッタの開時間が0.01msの場合、(b)は同0.05msの場合、(c)は0.1msの場合をそれぞれ示す。

【図6】(a)(b)(c)はレーザ照射装置のレーザ照射条件と形成される小穴の開口径との関係を示す図であり、(a)はレーザ照射開閉シャッタの開時間が0.01msの場合、(b)は同0.05msの場合、(c)は0.1msの場合をそれぞれ示す。

【図7】(a)は第一態様に係る加工方法によって加工処理されたゴム基材サンプルと金属部材との間にグリスを介在させて相互に摺接させた時の摩擦係数の時間変化を示すグラフであり、(b)は未加工のゴム基材サンプルについての同摩擦係数の時間変化を示すグラフである。

【図8】(a)(b)は第二態様に係る加工方法によって加工処理されたゴム基材サンプルの表面の親水性及び親油性と照射レーザのパルス周波数との関係を示すグラフであり、(a)は水を滴下した時のゴムの表面に対する水滴の接触角と照射レーザのパルス周波数との関係を示し、(b)はヘキサデカンを滴下した時のゴムの表面に対するヘキサデカン滴の接触角と照射レーザのパルス周波数との関係を示す。

【図9】本発明の加工方法によって処理されたゴム基材をシールリップに適用したパックシールタイプのシールリングの一例を示す部分拡大図を含む断面図ある。

【発明を実施するための形態】

【0019】

以下に本発明の実施の形態について、図面に基づいて説明する。図1(a)は本発明に係るゴム表面の加工方法の第一態様を概念的に示している。即ち、図1(a)は、ゴム基材1の表面1aに沿ってレーザ照射装置2を白抜矢示方向に所定の速度で走査させながら、所定の照射条件に設定されたレーザを適宜間隔毎に間欠照射することによって、ゴム基材1の表面1aに多数の小穴11…を規則的な斑点状に形成する過程を示している。

【0020】

また、図1(b)は本発明に係るゴム表面の加工方法の第二態様を概念的に示している。即ち、図1(b)は、ゴム基材1の表面1aに沿ってレーザ照射装置2を白抜矢示方向に所定の速度で走査させながら、所定の照射条件に設定されたレーザを連続照射することによってゴム基材1の表面1aに剥離部12を形成する過程を示している。更に、図1(c)は本発明に係るゴム表面の加工方法の第三態様を概念的に示している。即ち、図1(c)は、前記第一態様と第二態様に係る加工方法を併用するものであり、第二態様に係る加工方法によってゴム基材1の表面1aに剥離部12を形成した後、第一態様に係る加工方法によってゴム基材1の表面1aに多数の小穴11…を規則的な斑点状に形成する過程を示している。

尚、加工順序はこれに限定されず、第一態様に係る加工方法を実施した後、第二態様に係る加工方法を実施するようにしても良い。

【0021】

前記レーザ照射装置2としては、ミヤチテクノス株式会社製レーザ加工機KL−7112Aが採用され、予め定められたプログラムに基づき開閉のタイミングを制御し得るレーザ照射開閉シャッタ(不図示)をレーザの照射口2aに備えている。図1(a)(b)(c)では、このようなレーザ加工機の一部としてのレーザ照射装置2を概念的に示している。従って、前記第一態様又は第三態様に係る加工方法によってゴム基材1の表面1aに多数の小穴11…を形成する場合、レーザ照射装置2をゴム基材1の表面1aに沿って走査させながら、所定の照射条件に設定されたレーザをQスイッチで発振し、前記開閉シャッタを適宜タイミングで開閉し、前記表面1aに照射することによって、ゴム基材1の表面1aに多数の小穴11…を規則的な斑点状に形成することができる。図2は、前記第一態様又は第三態様に係る加工方法によって得られたゴム基材1を顕微鏡観察した状態を概念的に示す外観平面図であり、レーザ照射装置2を所定の速度で走査させながら、所定の照射条件に設定されたレーザをQスイッチで発振し、前記開閉シャッタを所定の開閉タイミングで開閉して、レーザを照射することにより、ゴム基材1の表面1aに、一定ピッチPの多数の小穴11…が2次元的な規則性をもって斑点状に形成されていることを示している。

【0022】

図3は、前記各態様に係る加工方法における加工条件の一例を纏めて示している。これらいずれの態様においても、ゴム基材1として適宜充填剤を含有するNBRの加硫シートが用いられる。ゴム基材1としては、NBRに限らず、シール部材用として汎用されているHNBR、ACM、FKM、EPDM、AEM、VMQ、FVMQ、BR、CR等も採用される。前記レーザ照射装置2を備えるレーザ加工機としては、波長1064nmのレーザを出力し得るよう調整されたYVO4レーザが用いられる。また、レーザの種類としては、YVO4レーザ以外に、波長100〜11,000nmのYAGレーザ、炭酸ガスレーザ、アルゴンレーザ、エキシマレーザ、ファイバーレーザ、石英レーザ、半導体レーザ、ディスクレーザ、F2レーザ等が使用可能である。特に、YVO4レーザは、汎用性が高く、本発明を実施するのに有用である。レーザ照射装置2は、小穴1…の形成時(第一態様及び第三形態)には前記開閉シャッタが有り(間欠開閉)とされ、表層部の除去時(第二態様及び第三形態)には前記開閉シャッタが無し(常時開)として用いられる。この開閉シャッタを間欠的に開閉制御する際のシャッタ開時間は、0〜0.6ms、好ましくは0.01〜0.1msに制御される。また、レーザ照射の出力は20〜24Aとされ、周波数は、0.1〜200kHzに設定される。レーザ照射装置2をゴム基体1の表面1aに沿って走査する際の走査速度は0.01〜28,000mm/sとされる。

【0023】

このような条件でレーザ照射装置2を稼動させることによって、第一及び第三態様においては、ゴム基材1に、深さが0.1〜500μm、好ましくは1〜20μm、開口径が0.1〜100μm、好ましくは70〜110μmで、ピッチPが0.1〜1000μm、好ましくは10〜300μmの多数の小穴11が、図2に示すように規則的に配列した斑点状に形成される。また、第二及び第三態様においては、ゴム基材1には、表層部(スキン層)が除去され、図1(b)(c)に示すように剥離部12が形成される。

【0024】

図4は、前記加工方法に使用されるレーザ照射装置におけるレーザ発振モードと加工態様との関係を纏めた説明図である。図において、本発明の加工方法において望ましく採用されるレーザの発振モードとしては、連続(CW)モード、パルスモード、Qスイッチモードに大別される。また、加工態様として、第一態様としてのシャッターを用いた小穴の形成及びシャッターを用いない小穴の形成、第二態様としての表層部の除去を示している。第三態様は、第一及び第二態様を併用するものであることは前記のとおりである。

【0025】

図4において、シャッターを用いて小穴を形成する場合において、連続(CW)モードでレーザを照射する場合は、図示のようにブロードな波形のレーザを所定の速度で走査照射しながら、シャッターを間欠的に開として、試料(ゴム基材)に規則的な小穴を形成する。また、パルスモードでレーザを照射する場合は、周波数でコントーロールされたレーザを所定の速度で走査照射しながら、シャッターを間欠的に開とするか、時間でコントロール(機械による設定)されたレーザを同様に照射しながらシャッターを間欠的に開として、いずれも試料に規則的な小穴を形成する。後者の場合、レーザのパルスとシャッターの開タイミングが合致した時に試料に小穴が形成される。さらに、Qスイッチモードでレーザを照射する場合、Qスイッチによって短パルスに設定された状態でレーザを所定の速度で走査照射しながら、シャッターを間欠的に開として、試料に規則的な小穴を形成する。

【0026】

シャッターを用いずに小穴を形成する場合において、連続モードによるレーザ照射で規則的な小穴の形成は不可である。パルスモードのレーザ照射を用いる場合、周波数でコントロールするか、或いは時間でコントロールした図示のようなパルスパターンのレーザを所定の速度で走査照射して試料に規則的な小穴を形成する。この場合、いずれも、間欠的な各パルスに対応して小穴が形成される。また、Qスイッチモードでレーザを照射する場合、前記のようにシャッターを用いる場合に比べてパルス間隔の大きな短パルスをQスイッチによって発振させるようにし、これを所定の速度で走査照射することによって、試料に規則的な小穴を形成する。この場合も、間欠的な各パルスに対応して小穴が形成される。

【0027】

表層部の除去を行う場合において、連続(CW)モードでレーザを照射する場合は、レーザを所定の速度で走査照射することによって、レーザが照射された部位の表層部の剥離を行う。また、パルスモードでレーザを照射する場合は、前記と同様に周波数でコントロールするか、時間でコントロールしたパルスパターンのレーザを所定の速度で走査照射することによって、レーザが照射された部位の表層部の剥離を行う。更に、Qスイッチモードでレーザを照射する場合、パルス間隔の小さな短パルスをQスイッチによって発振させるようにし、これを所定の速度で走査照射することによって、レーザが照射された部位の表層部の剥離を行う。

【0028】

図5は、前記レーザ照射装置2を用いて、NBRからなるゴム基材1に小穴11…を形成するに際し、シャッタ開時間、レーザ照射出力及びレーザの周波数を変化させて、小穴11の深さがどのように変化するかを計測した結果を示すグラフである。本図より、シャッタ開時間を長くする程、レーザ照射出力を大きくする程、またレーザの周波数を大とする程、小穴11の深さが大きくなることが理解される。従って、これらのファクターを適宜調整することにより、小穴11の適正な深さの制御が可能となる。

【0029】

図6は、前記レーザ照射装置2を用いてNBRからなるゴム基材1に小穴11…を形成するに際し、シャッタ開時間、レーザ照射出力及びレーザの周波数を変化させて、小穴11の開口径がどのように変化するかを計測した結果を示すグラフである。本図より、シャッタ開時間を長くする程、レーザ照射出力を大きくする程、小穴11の開口径が大となるが、レーザの周波数には左程依存しないことが理解される。従って、これらの依存するファクターを適宜調整することにより、小穴11の適正な開口径の制御が可能となる。特に、グリスの保持性は、小穴11の開口径より深さの影響が大きいので、シャッタ開時間及びレーザ照射出力により適正な開口径を設定した上で、レーザの周波数を変化させて適正な深さを設定することができる。

【0030】

図7(a)は、本発明の第一態様に係る加工方法によって得た前記ゴム基材サンプルに0.005gのグリスを塗布し、この塗布面に直径10mmの金属(SUS304)ボールを、50gの荷重をかけた状態で径10mmの円に沿って回転させ(周速度261.66mm/sec)、ゴム基材と金属ボールとの間に生じる摩擦係数を測定した結果を示している。この摩擦係数を測定する装置として、株式会社レスカ製摩擦磨耗試験機(FPR−2100型)を使用した。ここで使用したゴム基材サンプルは、前記レーザ照射装置2の走査速度と開閉シャッタの開閉タイミングの設定により、小穴11のピッチPを200μmとなるよう設定し、50kHzの周波数でレーザ照射し、小穴11の深さを4〜5μm、小穴11の開口径を70〜75μmとなるようシャッタ開時間及びレーザ照射出力を適宜設定して加工作成したものである。また、図7(b)は、比較例として、未加工のゴム基材について、同様の方法で摩擦係数を測定した結果を示している。

【0031】

図7(a)(b)の結果から、本発明の加工方法によるゴム基材サンプルの場合、未加工のものに比べて、初期の摩擦係数が低減されて、経時的にも安定していることが理解される。このことは、本発明の加工方法によるゴム基材は、金属等の相手部材に対してグリスを介在させて摺接させた際に、グリスの保持性が良くなり、摺接時の低摩擦及び低摩耗化が図られることを意味している。

【0032】

図8(a)(b)は、本発明の第二態様に係る加工方法によって得た前記ゴム基材サンプルの表面の親水性及び親油性について、加工処理時のレーザ照射の周波数との関係を調べた結果を示している。図8(a)は、各周波数のレーザ連続照射によって表層部を除去したサンプルの表面に水の小滴を滴下し、水滴のゴム基材表面上での接触角を測定した結果を示している。この結果から、レーザ照射の周波数を高める程、加工表面の親水性が悪くなり、撥水性が増すことが理解される。また、図8(b)は、各周波数のレーザ連続照射によって表層部を除去したサンプルの表面にヘキサデカンの小滴を滴下し、ヘキサデカン滴のゴム基材表面上での接触角を測定した結果を示している。この結果から、レーザ照射の周波数を高める程、加工表面の親油性が良くなり、20kHzを超えるとヘキサデカンがゴム基材の表面に馴染み、液滴形状が崩れ、ゴム基材の表面に広がるようになる。

【0033】

このように、第二態様の加工方法によってゴム基材の表面を加工する際は、レーザ照射の周波数を適宜設定することにより、その表面の撥水性及び親油性を使用目的に応じて適正に制御することができる。特に、軸受のシールリング等のシールリップ部に使用する場合は、撥水性を高めることにより外部から軸受内部への泥水等の浸入阻止に有効であり、また、親油性を高めることにより、潤滑剤として用いられるグリス等との馴染み性が向上し、その潤滑効果がより顕著となる。

【0034】

そして、第一態様及び第二態様を併用する第三態様に係る加工方法によって得たゴム基材の場合、これを前記シールリング等のシールリップ部に適用すれば、第一態様の加工方法によるグリスの保持性が改善され、摺接時の低摩擦化及び低摩耗化が図られる効果と、第二態様の加工方法による撥水性及び親油性向上の効果とが相乗して、長寿命化が図られると共に、シール部材として極めて優れた適性を備えたシールリップ部が得られることになる。

【0035】

図9は、本発明のゴム表面の加工方法を施したゴム基材を、パックシールタイプのシールリングのシールリップ部に適用した場合の例を示している。図例のシールリング3は、例えば、自動車の車輪を回転自在に支持する軸受部に装着されるシールリングである。該シールリング3は、回転側となる内輪又はシャフト(いずれも不図示)に外嵌一体とされる金属製スリンガ4と、固定側となる外輪(不図示)に内嵌一体とされる芯金5と、該芯金5に固着一体とされ前記スリンガ4に弾性摺接するよう形成された3枚のシールリップ部6〜8を備えたゴム製のシール部材9とより構成される。図例のシール部材9は、シールリップ部として、スリンガ4のアキシャル面に弾接する2枚のサイド(アキシャル)リップ部6,7と、スリンガ4のラジアル面に弾接する1枚のグリス(ラジアル)リップ部8とを備えている。これらシールリップ部6〜8とスリンガ4との弾性摺接部にはグリスGが施与されている。図において、2点鎖線は、これらシールリップ部6〜8が弾性変形していない原形状の状態を示している。

【0036】

サイドリップ6,7のスリンガ(相手部材)4との摺接面6aには、前記加工方法による加工処理が施されている。拡大部は、サイドリップ6のこの摺接部分を示している。サイドリップ6の摺接面6aには、前記第一態様に係る加工方法による加工処理が施されている。即ち、当該摺接面6aには多数の小穴61…が規則的な斑点状に形成されており、この摺接面6a及び小穴61…に前記施与されたグリスGが介在する。内輪或いはシャフトの回転により、スリンガ4とサイドリップ6の摺接面6aとは相対摺接する。この時、摺接面6aには多数の小穴61…が形成されているから、スリンガ4との接触面積が少なく、その為、スリンガ4の回転トルクが小さくなる。しかも、相互の摺接部にはグリスGが介在するからこの潤滑作用によって、回転トルクの増大が抑制される。更に、前述の通り、多数の小穴61…によるグリス保持性と低摩耗性及び低摩擦性により、この低回転トルクが長く維持されると共に、摺動時に発生するゴムの磨耗粉や、外部から侵入する異物をこの小穴61…に捕捉することができ、シール部材9の長寿命化も図られる。

【0037】

前記シールリップ部6における摺接面6aのリップ端側部(外周側遊端部)は、前記加工処理が施されていない非加工帯域6bとされている。この非加工帯域6bは、径方向に所定幅Dを有する平坦部とされ、この非加工帯域6bが、所謂シールポイントとなり、前記加工処理によるシール性の低下をこの非加工帯域6bの存在によってカバーされる。従って、この所定幅Dは、シールに必要な最小許容幅より大きく、低トルク化に必要な最大許容幅より小さく設定される。そして、摺接面6aには前記レーザ加工により、多数の小穴61…が所望の規則的パターンによって形成されているから、これら小穴61…による前記効果を勘案して、非加工帯域6bを確実に確保し、その所定幅Dを適正に設定することができ、これにより、その設計自由度が広がることになる。

【0038】

そして、前記摺接面6aには、第一態様に係る加工方法に代え、第二態様に係る加工方法によって加工処理すれば、前述の通り、表層部即ちスキン層が除去されることにより、撥水性及び親油性が増大し、これにより、外部からの泥水等の軸受内部への浸入阻止効果がより強化され前述の通り、表層部即ちスキン層が除去されることにより、撥水性及び親油性が増大し、また、グリスの摺接面6aに対する馴染み性が良くなり、グリスの潤滑効果も一層顕著となる。これにより、外部からの泥水等の軸受内部への浸入阻止効果がより強化され、また、グリスの摺接面6aに対する馴染み性が良くなり、潤滑効果も一層顕著となる。更に、前記第三態様による加工方法を施すようにすれば、第一態様に係る加工方法及び第二態様に係る加工方法による効果が相乗され、シールリングにおけるシール部材の適性が飛躍的に向上する。

【0039】

尚、図9では、本発明の加工処理が施されたゴム基材が、パックシールタイプのシールリング3を構成するシールリップ部6〜8を含むシール部材9である例を示しているが、これに限定されず、他の構成のシール部材に適用することも可能であり、これにより同様の効果を得ることができる。また、図9では、内輪側回転、外輪側固定の軸受に適用されるパックシールタイプのシールリングを例に採ったが、これらの回転・固定関係が逆の軸受に適用されるパックシールタイプのシールリングにも本発明が適用され得ることは言うまでもない。

【符号の説明】

【0040】

1 ゴム基材

1a 表面

11 小穴

12 剥離部

2 レーザ照射装置

4 スリンガ(相手部材)

6〜8 シールリップ部

6a 表面

6b 非加工帯域

61 小穴

9 シール部材

【技術分野】

【0001】

本発明は、ゴム表面の加工方法とこの加工方法による加工処理が施されたシール部材に関し、例えば、軸受のシールリングに組み込まれるゴム製シール部材のシールリップ部の加工方法とこの加工方法による加工処理が施されたゴム製シール部材に関する。

【背景技術】

【0002】

前記のような軸受のシールリングは、芯金に固着一体とされたゴム製シール部材を含み、相対回転する2部材(例えば、外輪と内輪)の間に介在される。当該シール部材は、前記2部材の一方の部材に前記芯金を介して嵌着され、そのシールリップ部が、前記2部材の他方の部材に直接若しくはスリンガを介して弾接するよう組み込まれ、前記2部材が相対回転する際に、シールリップ部が前記相手部材(前記他方の部材或いはスリンガ等)に弾性摺接して、軸受の軸受空間をシールするべく機能する。

【0003】

前記のようなシール部材を組み込んだシールリングにおいては、シール性を維持しながら相手部材との摺接抵抗を小さくする為に、前記シールリップ部の前記相手部材に対する摺接部分にグリス等の潤滑剤が施与される。そして、この潤滑剤の保持性を高め、低摩耗化及び低摩擦化を図る為に、シールリップ部の摺接部分に細かな凹凸加工(粗面化処理)を施すこともなされている。特許文献1乃至3には、このような粗面化処理が施されたシール部材が記載されている。また、特許文献4には、加硫ゴムの表面に紫外レーザを照射して、ゴムの表面に微細な凹凸構造を形成する加硫ゴムの表面処理方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−355740号公報

【特許文献2】特開2004−263738号公報

【特許文献3】特開2008−8455号公報

【特許文献4】特許第3380124号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来、ゴムの表面を粗面化する方法としては、ゴム基材を成型する為の金型の成型面にシボ加工等を行い、成型時にシボ加工面をゴム基材に転写する方法や、成型されたゴム基材の表面にブラストのショット処理或いは研磨処理を施す方法が実施されている。特許文献1には、オイルシールのゴム弾性体からなるシールリップにおける摺動面の粗面化が、梨地加工、ねじ突起或いは平行突起の形成、またはローレット加工によってなされることが記載されているが、その具体的な粗面化処理の方法については記載がない。また、特許文献2には、シールリングのゴム弾性体からなるシールリップにおける相手部材との接触面に、粗し加工面を形成することが記載されているが、その具体的な粗し加工処理の方法については記載がない。特許文献3には、成型金型の成型面に短パルスレーザの照射により微細な凹凸を形成し、この金型に樹脂を装填してシール部材を成型する際に、金型に形成された前記凹凸をシール部材に転写することにより、シール部材の内輪(相手部材)との接触面に微細な凹凸を形成することが記載されている。

【0006】

特許文献3に記載された方法を、ゴム基材の表面加工に適用せんとした場合、成型時の離型性が悪く、これによって、成型品としてのゴム基材の歩留まりが低くなり、安定的な量産化が困難であった。この場合、レーザ照射に代えて、切削加工、エッチング加工或いはショット処理によって金型の内面に微細な凹凸を形成することも実施されているが、凹凸の形成態様を任意に制御することができず、従って、シールポイントとなる平坦部を確保することが難しく、その為、シール部材に適用する場合にはシール性において信頼性が欠ける要因となることがあった。ましてや、穴径が小さく深さのある多数の小穴を間隔を開けて規則的に形成することは不可能であった。

【0007】

また、ゴム基材の表面にブラストのショット処理或いは研磨処理を施す方法の場合、前記と同様にシールポイントとなる平坦部を確保することが難しく、シール部材に適用した場合には、シール性が低下する要因となる上に、前記の処理時にダストが発生し、これが摺接部に異物として残り、シール性を阻害する要因となることもあった。

【0008】

特許文献4には、前記の通り、加硫ゴムの表面に紫外レーザを照射して、ゴムの表面に微細な凹凸構造を形成する加硫ゴムの表面処理方法が記載されており、レーザ照射におけるフルエンスと単位時間当りの照射回数とを変化させることにより、前記凹凸構造の形態を制御し得る旨の記載がある。しかし、ここでの微細な凹凸構造の形成目的は、加硫ゴム製品同士の粘着防止、或いは摩擦係数のコントロール等のゴム製品のトライボロジ特性の改良であって、潤滑剤を介して相手部材と摺接する部分において、潤滑剤の保持性、或いは潤滑剤の濡れ性等を改善することを意図するものではない。また、凸部が存在する為、相互に摺接する部分をシールするシール部材に適用しようとすると、摺接時に磨耗粉が発生し、或いは凸部の存在がシール性を阻害する要因になることも予想される。

【0009】

本発明は、上記実情に鑑みなされたものであり、例えば、シール部材として用いられるゴム基材の表面を、相手部材との間に介在される潤滑剤の保持性を高めて、相手部材との低摩擦化及び低摩耗化を図ると共に、潤滑剤の濡れ適性も向上させる有効なゴム表面の加工方法とこの方法により得られるシール部材を提供することを目的としている。

【課題を解決するための手段】

【0010】

前記課題を解決するために、第一の発明として三態様のゴム表面の加工方法、及び、第二の発明としてこれら加工方法のいずれかが適用されたシール部材を提案する。第一の発明としての第一態様に係るゴム表面の加工方法は、ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成することを特徴とする。また、同第二態様に係るゴム表面の加工方法は、ゴム基材の表層部を、レーザ照射装置からのレーザ照射によって、剥離除去することを特徴とする。更に、同第三態様に係るゴム表面の加工方法は、ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成すると共に、当該ゴム基材の表層部を、レーザ照射装置からのレーザ照射によって、剥離除去することを特徴とする。

【0011】

そして、前記ゴム表面の加工方法において、前記ゴム基材の表面に多数の小穴を形成する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザ照射装置からレーザを間欠照射するようにしても良い。この場合、前記レーザ照射装置がシャッタを備えるものとし、前記レーザの間欠照射と当該シャッタの開閉とを併用するようにしても良い。或いは、前記ゴム基材の表層部を剥離除去する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザ照射装置からレーザを連続的に照射するようにしても良い。ここでのレーザ照射装置の走査は、レーザ照射装置を移動させながら固定状態のゴム基材に対してレーザ照射する場合と、レーザ照射装置を固定させた状態でゴム基材を移動させながらレーザ照射する場合とが採用される。

【0012】

第二の発明としてのシール部材は、相手部材に対して弾性的に摺接するシールリップ部を含むゴム基材からなるシール部材であって、前記シールリップ部の前記相手部材に対する摺接面には、前記のいずれかの加工方法による加工処理が施されていることを特徴とする。この場合、前記摺接面のリップ端側部は、前記加工処理が施されていない非加工帯域とされているものとすることができる。

【発明の効果】

【0013】

第一の発明における第一態様に係るゴム表面の加工方法においては、ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成することができる。従って、この加工方法による加工処理を、第二の発明のように、ゴム基材からなるシール部材のシールリップ部における前記相手部材に対する摺接面に施すようにすれば、相手部材との接触面積を軽減し、これによって低摩擦のシール部材とすることができる。また、このシール部材と相手部材との間にグリス等の潤滑剤を介在させれば、多数の小穴に潤滑剤が保持され、長期の相互摺接において、小穴に保持された潤滑剤が徐々に供給され、その枯渇が防止され、シール部材の低摩擦化、低摩耗化が実現される。これによって、シール部材の長寿命化が図られる。更に、摺動時に発生するゴムの磨耗粉や、外部から侵入する異物をこの小穴に捕捉することができ、これによって、摺動面の傷付きや磨耗等の発生を抑えることができる。

【0014】

そして、前記ゴム基材の表面に多数の小穴を形成する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記パルスレーザを間欠的に照射することによって、多数の小穴を規則的な斑点状に簡易に形成することができる。この場合、レーザの照射条件(周波数、時間等)、レーザ照射の走査速度、更には、間欠照射における照射間隔等を適宜設定することによって、潤滑剤の保持性、摩擦或いは摩耗性等を勘案して、小穴の開口径、深さ及び形成間隔を、適用条件に応じて任意に適正化することができる。レーザ照射装置として、Qスイッチを備えたものが望ましく採用される。これは、ゴムの加工においては、熱損傷の低減或いは加工精度の向上の為に、より短パルス発振ができるレーザが望ましいからである。そして、短パルス発振で強いエネルギーを持つQスイッチ発振とシャッタとを組合せることによって、小穴の深さを深く、かつ、開口径を小さくすることができる。また、レーザ走査速度が一定となるまでの小穴形成時の小穴間ピッチ(小穴間距離)のバラツキを抑えることができる。更に、Qスイッチのみの使用による場合は、定常レーザ照射時の小穴間ピッチは一定となるが、小穴間シャッターとQスイッチとの併用によって、小穴間ピッチを任意に変えることができる。

【0015】

第一の発明における第二態様に係るゴム表面の加工方法においては、レーザ照射装置からのレーザ照射によって、ゴム基材の表層部を、簡易に剥離除去することができる。従って、この加工方法による加工処理を、第二の発明のように、ゴム基材からなるシール部材のシールリップ部における前記相手部材に対する摺接面に施すようにすれば、ゴム表面の所謂スキン層が除去されることになるから、ゴム表面を撥水性及び親油性に改質することができる。これによって、使用環境による泥水等によるアタック防止効果が得られると共に、グリス等の油性の潤滑剤の濡れ性が良くなり、相手部材との間に介在される潤滑剤が摺接面に均等に行き渡り、相手部材との摺接抵抗が小さく、摩擦或いは摩耗性等が改善される。

そして、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザを連続的に照射することにより、ゴム基材の表層部を簡易に除去することができる。この場合、レーザの照射条件(周波数、時間等)、レーザ照射の走査速度を適宜設定することによって、潤滑剤の濡れ性(撥水性、親油性)を、適用条件に応じて任意に適正化することができる。この場合、レーザをパルス発振により照射することで、連続(CW)発振に比べゴムの熱損傷を少なくすることが可能となる。

【0016】

第一の発明における第三態様に係るゴム表面の加工方法は、前記第一態様及び第二態様の加工方法を併用するものであるから、この加工方法による加工処理を、第二の発明のように、ゴム基材からなるシール部材のシールリップ部における前記相手部材に対する摺接面に施すようにすれば、前記効果が総合され、シール性及び潤滑剤の保持性に優れ、低摩擦及び低摩耗で長寿命のシール部材を実現することができる。

【0017】

第二の発明において、前記摺接面のリップ端側部を、前記加工処理が施されていない非加工帯域とした場合、シールポイントとなる平坦部が確実に確保されるから、前記加工処理によるシール性の低下がこの非加工帯域の存在によってカバーされる。しかも、加工処理が前記レーザ照射装置によってなされるから、レーザ照射装置の条件設定を適正に行うことにより、この非加工帯域の形成が簡易且つ的確になされる。

【図面の簡単な説明】

【0018】

【図1】(a)(b)(c)は本発明に係るゴム表面の加工方法を説明する概念図であり、(a)は同加工方法の第一態様の一例を示す概念図、(b)は同加工方法の第二態様の一例を示す概念図、(c)は同加工方法の第三態様の一例を示す概念図である。

【図2】同加工方法の第一若しくは第三態様によって加工されたゴム基材の表面を顕微鏡観察した状態を概念的に示す外観平面図である。

【図3】同第一乃至第三態様に係る加工方法の加工条件等を纏めて示す図である。

【図4】本発明の加工方法に使用されるレーザ照射装置におけるレーザ発振モードと加工態様との関係を纏めた説明図である。

【図5】(a)(b)(c)はレーザ照射装置のレーザ照射条件と形成される小穴の深さとの関係を示す図であり、(a)はレーザ照射開閉シャッタの開時間が0.01msの場合、(b)は同0.05msの場合、(c)は0.1msの場合をそれぞれ示す。

【図6】(a)(b)(c)はレーザ照射装置のレーザ照射条件と形成される小穴の開口径との関係を示す図であり、(a)はレーザ照射開閉シャッタの開時間が0.01msの場合、(b)は同0.05msの場合、(c)は0.1msの場合をそれぞれ示す。

【図7】(a)は第一態様に係る加工方法によって加工処理されたゴム基材サンプルと金属部材との間にグリスを介在させて相互に摺接させた時の摩擦係数の時間変化を示すグラフであり、(b)は未加工のゴム基材サンプルについての同摩擦係数の時間変化を示すグラフである。

【図8】(a)(b)は第二態様に係る加工方法によって加工処理されたゴム基材サンプルの表面の親水性及び親油性と照射レーザのパルス周波数との関係を示すグラフであり、(a)は水を滴下した時のゴムの表面に対する水滴の接触角と照射レーザのパルス周波数との関係を示し、(b)はヘキサデカンを滴下した時のゴムの表面に対するヘキサデカン滴の接触角と照射レーザのパルス周波数との関係を示す。

【図9】本発明の加工方法によって処理されたゴム基材をシールリップに適用したパックシールタイプのシールリングの一例を示す部分拡大図を含む断面図ある。

【発明を実施するための形態】

【0019】

以下に本発明の実施の形態について、図面に基づいて説明する。図1(a)は本発明に係るゴム表面の加工方法の第一態様を概念的に示している。即ち、図1(a)は、ゴム基材1の表面1aに沿ってレーザ照射装置2を白抜矢示方向に所定の速度で走査させながら、所定の照射条件に設定されたレーザを適宜間隔毎に間欠照射することによって、ゴム基材1の表面1aに多数の小穴11…を規則的な斑点状に形成する過程を示している。

【0020】

また、図1(b)は本発明に係るゴム表面の加工方法の第二態様を概念的に示している。即ち、図1(b)は、ゴム基材1の表面1aに沿ってレーザ照射装置2を白抜矢示方向に所定の速度で走査させながら、所定の照射条件に設定されたレーザを連続照射することによってゴム基材1の表面1aに剥離部12を形成する過程を示している。更に、図1(c)は本発明に係るゴム表面の加工方法の第三態様を概念的に示している。即ち、図1(c)は、前記第一態様と第二態様に係る加工方法を併用するものであり、第二態様に係る加工方法によってゴム基材1の表面1aに剥離部12を形成した後、第一態様に係る加工方法によってゴム基材1の表面1aに多数の小穴11…を規則的な斑点状に形成する過程を示している。

尚、加工順序はこれに限定されず、第一態様に係る加工方法を実施した後、第二態様に係る加工方法を実施するようにしても良い。

【0021】

前記レーザ照射装置2としては、ミヤチテクノス株式会社製レーザ加工機KL−7112Aが採用され、予め定められたプログラムに基づき開閉のタイミングを制御し得るレーザ照射開閉シャッタ(不図示)をレーザの照射口2aに備えている。図1(a)(b)(c)では、このようなレーザ加工機の一部としてのレーザ照射装置2を概念的に示している。従って、前記第一態様又は第三態様に係る加工方法によってゴム基材1の表面1aに多数の小穴11…を形成する場合、レーザ照射装置2をゴム基材1の表面1aに沿って走査させながら、所定の照射条件に設定されたレーザをQスイッチで発振し、前記開閉シャッタを適宜タイミングで開閉し、前記表面1aに照射することによって、ゴム基材1の表面1aに多数の小穴11…を規則的な斑点状に形成することができる。図2は、前記第一態様又は第三態様に係る加工方法によって得られたゴム基材1を顕微鏡観察した状態を概念的に示す外観平面図であり、レーザ照射装置2を所定の速度で走査させながら、所定の照射条件に設定されたレーザをQスイッチで発振し、前記開閉シャッタを所定の開閉タイミングで開閉して、レーザを照射することにより、ゴム基材1の表面1aに、一定ピッチPの多数の小穴11…が2次元的な規則性をもって斑点状に形成されていることを示している。

【0022】

図3は、前記各態様に係る加工方法における加工条件の一例を纏めて示している。これらいずれの態様においても、ゴム基材1として適宜充填剤を含有するNBRの加硫シートが用いられる。ゴム基材1としては、NBRに限らず、シール部材用として汎用されているHNBR、ACM、FKM、EPDM、AEM、VMQ、FVMQ、BR、CR等も採用される。前記レーザ照射装置2を備えるレーザ加工機としては、波長1064nmのレーザを出力し得るよう調整されたYVO4レーザが用いられる。また、レーザの種類としては、YVO4レーザ以外に、波長100〜11,000nmのYAGレーザ、炭酸ガスレーザ、アルゴンレーザ、エキシマレーザ、ファイバーレーザ、石英レーザ、半導体レーザ、ディスクレーザ、F2レーザ等が使用可能である。特に、YVO4レーザは、汎用性が高く、本発明を実施するのに有用である。レーザ照射装置2は、小穴1…の形成時(第一態様及び第三形態)には前記開閉シャッタが有り(間欠開閉)とされ、表層部の除去時(第二態様及び第三形態)には前記開閉シャッタが無し(常時開)として用いられる。この開閉シャッタを間欠的に開閉制御する際のシャッタ開時間は、0〜0.6ms、好ましくは0.01〜0.1msに制御される。また、レーザ照射の出力は20〜24Aとされ、周波数は、0.1〜200kHzに設定される。レーザ照射装置2をゴム基体1の表面1aに沿って走査する際の走査速度は0.01〜28,000mm/sとされる。

【0023】

このような条件でレーザ照射装置2を稼動させることによって、第一及び第三態様においては、ゴム基材1に、深さが0.1〜500μm、好ましくは1〜20μm、開口径が0.1〜100μm、好ましくは70〜110μmで、ピッチPが0.1〜1000μm、好ましくは10〜300μmの多数の小穴11が、図2に示すように規則的に配列した斑点状に形成される。また、第二及び第三態様においては、ゴム基材1には、表層部(スキン層)が除去され、図1(b)(c)に示すように剥離部12が形成される。

【0024】

図4は、前記加工方法に使用されるレーザ照射装置におけるレーザ発振モードと加工態様との関係を纏めた説明図である。図において、本発明の加工方法において望ましく採用されるレーザの発振モードとしては、連続(CW)モード、パルスモード、Qスイッチモードに大別される。また、加工態様として、第一態様としてのシャッターを用いた小穴の形成及びシャッターを用いない小穴の形成、第二態様としての表層部の除去を示している。第三態様は、第一及び第二態様を併用するものであることは前記のとおりである。

【0025】

図4において、シャッターを用いて小穴を形成する場合において、連続(CW)モードでレーザを照射する場合は、図示のようにブロードな波形のレーザを所定の速度で走査照射しながら、シャッターを間欠的に開として、試料(ゴム基材)に規則的な小穴を形成する。また、パルスモードでレーザを照射する場合は、周波数でコントーロールされたレーザを所定の速度で走査照射しながら、シャッターを間欠的に開とするか、時間でコントロール(機械による設定)されたレーザを同様に照射しながらシャッターを間欠的に開として、いずれも試料に規則的な小穴を形成する。後者の場合、レーザのパルスとシャッターの開タイミングが合致した時に試料に小穴が形成される。さらに、Qスイッチモードでレーザを照射する場合、Qスイッチによって短パルスに設定された状態でレーザを所定の速度で走査照射しながら、シャッターを間欠的に開として、試料に規則的な小穴を形成する。

【0026】

シャッターを用いずに小穴を形成する場合において、連続モードによるレーザ照射で規則的な小穴の形成は不可である。パルスモードのレーザ照射を用いる場合、周波数でコントロールするか、或いは時間でコントロールした図示のようなパルスパターンのレーザを所定の速度で走査照射して試料に規則的な小穴を形成する。この場合、いずれも、間欠的な各パルスに対応して小穴が形成される。また、Qスイッチモードでレーザを照射する場合、前記のようにシャッターを用いる場合に比べてパルス間隔の大きな短パルスをQスイッチによって発振させるようにし、これを所定の速度で走査照射することによって、試料に規則的な小穴を形成する。この場合も、間欠的な各パルスに対応して小穴が形成される。

【0027】

表層部の除去を行う場合において、連続(CW)モードでレーザを照射する場合は、レーザを所定の速度で走査照射することによって、レーザが照射された部位の表層部の剥離を行う。また、パルスモードでレーザを照射する場合は、前記と同様に周波数でコントロールするか、時間でコントロールしたパルスパターンのレーザを所定の速度で走査照射することによって、レーザが照射された部位の表層部の剥離を行う。更に、Qスイッチモードでレーザを照射する場合、パルス間隔の小さな短パルスをQスイッチによって発振させるようにし、これを所定の速度で走査照射することによって、レーザが照射された部位の表層部の剥離を行う。

【0028】

図5は、前記レーザ照射装置2を用いて、NBRからなるゴム基材1に小穴11…を形成するに際し、シャッタ開時間、レーザ照射出力及びレーザの周波数を変化させて、小穴11の深さがどのように変化するかを計測した結果を示すグラフである。本図より、シャッタ開時間を長くする程、レーザ照射出力を大きくする程、またレーザの周波数を大とする程、小穴11の深さが大きくなることが理解される。従って、これらのファクターを適宜調整することにより、小穴11の適正な深さの制御が可能となる。

【0029】

図6は、前記レーザ照射装置2を用いてNBRからなるゴム基材1に小穴11…を形成するに際し、シャッタ開時間、レーザ照射出力及びレーザの周波数を変化させて、小穴11の開口径がどのように変化するかを計測した結果を示すグラフである。本図より、シャッタ開時間を長くする程、レーザ照射出力を大きくする程、小穴11の開口径が大となるが、レーザの周波数には左程依存しないことが理解される。従って、これらの依存するファクターを適宜調整することにより、小穴11の適正な開口径の制御が可能となる。特に、グリスの保持性は、小穴11の開口径より深さの影響が大きいので、シャッタ開時間及びレーザ照射出力により適正な開口径を設定した上で、レーザの周波数を変化させて適正な深さを設定することができる。

【0030】

図7(a)は、本発明の第一態様に係る加工方法によって得た前記ゴム基材サンプルに0.005gのグリスを塗布し、この塗布面に直径10mmの金属(SUS304)ボールを、50gの荷重をかけた状態で径10mmの円に沿って回転させ(周速度261.66mm/sec)、ゴム基材と金属ボールとの間に生じる摩擦係数を測定した結果を示している。この摩擦係数を測定する装置として、株式会社レスカ製摩擦磨耗試験機(FPR−2100型)を使用した。ここで使用したゴム基材サンプルは、前記レーザ照射装置2の走査速度と開閉シャッタの開閉タイミングの設定により、小穴11のピッチPを200μmとなるよう設定し、50kHzの周波数でレーザ照射し、小穴11の深さを4〜5μm、小穴11の開口径を70〜75μmとなるようシャッタ開時間及びレーザ照射出力を適宜設定して加工作成したものである。また、図7(b)は、比較例として、未加工のゴム基材について、同様の方法で摩擦係数を測定した結果を示している。

【0031】

図7(a)(b)の結果から、本発明の加工方法によるゴム基材サンプルの場合、未加工のものに比べて、初期の摩擦係数が低減されて、経時的にも安定していることが理解される。このことは、本発明の加工方法によるゴム基材は、金属等の相手部材に対してグリスを介在させて摺接させた際に、グリスの保持性が良くなり、摺接時の低摩擦及び低摩耗化が図られることを意味している。

【0032】

図8(a)(b)は、本発明の第二態様に係る加工方法によって得た前記ゴム基材サンプルの表面の親水性及び親油性について、加工処理時のレーザ照射の周波数との関係を調べた結果を示している。図8(a)は、各周波数のレーザ連続照射によって表層部を除去したサンプルの表面に水の小滴を滴下し、水滴のゴム基材表面上での接触角を測定した結果を示している。この結果から、レーザ照射の周波数を高める程、加工表面の親水性が悪くなり、撥水性が増すことが理解される。また、図8(b)は、各周波数のレーザ連続照射によって表層部を除去したサンプルの表面にヘキサデカンの小滴を滴下し、ヘキサデカン滴のゴム基材表面上での接触角を測定した結果を示している。この結果から、レーザ照射の周波数を高める程、加工表面の親油性が良くなり、20kHzを超えるとヘキサデカンがゴム基材の表面に馴染み、液滴形状が崩れ、ゴム基材の表面に広がるようになる。

【0033】

このように、第二態様の加工方法によってゴム基材の表面を加工する際は、レーザ照射の周波数を適宜設定することにより、その表面の撥水性及び親油性を使用目的に応じて適正に制御することができる。特に、軸受のシールリング等のシールリップ部に使用する場合は、撥水性を高めることにより外部から軸受内部への泥水等の浸入阻止に有効であり、また、親油性を高めることにより、潤滑剤として用いられるグリス等との馴染み性が向上し、その潤滑効果がより顕著となる。

【0034】

そして、第一態様及び第二態様を併用する第三態様に係る加工方法によって得たゴム基材の場合、これを前記シールリング等のシールリップ部に適用すれば、第一態様の加工方法によるグリスの保持性が改善され、摺接時の低摩擦化及び低摩耗化が図られる効果と、第二態様の加工方法による撥水性及び親油性向上の効果とが相乗して、長寿命化が図られると共に、シール部材として極めて優れた適性を備えたシールリップ部が得られることになる。

【0035】

図9は、本発明のゴム表面の加工方法を施したゴム基材を、パックシールタイプのシールリングのシールリップ部に適用した場合の例を示している。図例のシールリング3は、例えば、自動車の車輪を回転自在に支持する軸受部に装着されるシールリングである。該シールリング3は、回転側となる内輪又はシャフト(いずれも不図示)に外嵌一体とされる金属製スリンガ4と、固定側となる外輪(不図示)に内嵌一体とされる芯金5と、該芯金5に固着一体とされ前記スリンガ4に弾性摺接するよう形成された3枚のシールリップ部6〜8を備えたゴム製のシール部材9とより構成される。図例のシール部材9は、シールリップ部として、スリンガ4のアキシャル面に弾接する2枚のサイド(アキシャル)リップ部6,7と、スリンガ4のラジアル面に弾接する1枚のグリス(ラジアル)リップ部8とを備えている。これらシールリップ部6〜8とスリンガ4との弾性摺接部にはグリスGが施与されている。図において、2点鎖線は、これらシールリップ部6〜8が弾性変形していない原形状の状態を示している。

【0036】

サイドリップ6,7のスリンガ(相手部材)4との摺接面6aには、前記加工方法による加工処理が施されている。拡大部は、サイドリップ6のこの摺接部分を示している。サイドリップ6の摺接面6aには、前記第一態様に係る加工方法による加工処理が施されている。即ち、当該摺接面6aには多数の小穴61…が規則的な斑点状に形成されており、この摺接面6a及び小穴61…に前記施与されたグリスGが介在する。内輪或いはシャフトの回転により、スリンガ4とサイドリップ6の摺接面6aとは相対摺接する。この時、摺接面6aには多数の小穴61…が形成されているから、スリンガ4との接触面積が少なく、その為、スリンガ4の回転トルクが小さくなる。しかも、相互の摺接部にはグリスGが介在するからこの潤滑作用によって、回転トルクの増大が抑制される。更に、前述の通り、多数の小穴61…によるグリス保持性と低摩耗性及び低摩擦性により、この低回転トルクが長く維持されると共に、摺動時に発生するゴムの磨耗粉や、外部から侵入する異物をこの小穴61…に捕捉することができ、シール部材9の長寿命化も図られる。

【0037】

前記シールリップ部6における摺接面6aのリップ端側部(外周側遊端部)は、前記加工処理が施されていない非加工帯域6bとされている。この非加工帯域6bは、径方向に所定幅Dを有する平坦部とされ、この非加工帯域6bが、所謂シールポイントとなり、前記加工処理によるシール性の低下をこの非加工帯域6bの存在によってカバーされる。従って、この所定幅Dは、シールに必要な最小許容幅より大きく、低トルク化に必要な最大許容幅より小さく設定される。そして、摺接面6aには前記レーザ加工により、多数の小穴61…が所望の規則的パターンによって形成されているから、これら小穴61…による前記効果を勘案して、非加工帯域6bを確実に確保し、その所定幅Dを適正に設定することができ、これにより、その設計自由度が広がることになる。

【0038】

そして、前記摺接面6aには、第一態様に係る加工方法に代え、第二態様に係る加工方法によって加工処理すれば、前述の通り、表層部即ちスキン層が除去されることにより、撥水性及び親油性が増大し、これにより、外部からの泥水等の軸受内部への浸入阻止効果がより強化され前述の通り、表層部即ちスキン層が除去されることにより、撥水性及び親油性が増大し、また、グリスの摺接面6aに対する馴染み性が良くなり、グリスの潤滑効果も一層顕著となる。これにより、外部からの泥水等の軸受内部への浸入阻止効果がより強化され、また、グリスの摺接面6aに対する馴染み性が良くなり、潤滑効果も一層顕著となる。更に、前記第三態様による加工方法を施すようにすれば、第一態様に係る加工方法及び第二態様に係る加工方法による効果が相乗され、シールリングにおけるシール部材の適性が飛躍的に向上する。

【0039】

尚、図9では、本発明の加工処理が施されたゴム基材が、パックシールタイプのシールリング3を構成するシールリップ部6〜8を含むシール部材9である例を示しているが、これに限定されず、他の構成のシール部材に適用することも可能であり、これにより同様の効果を得ることができる。また、図9では、内輪側回転、外輪側固定の軸受に適用されるパックシールタイプのシールリングを例に採ったが、これらの回転・固定関係が逆の軸受に適用されるパックシールタイプのシールリングにも本発明が適用され得ることは言うまでもない。

【符号の説明】

【0040】

1 ゴム基材

1a 表面

11 小穴

12 剥離部

2 レーザ照射装置

4 スリンガ(相手部材)

6〜8 シールリップ部

6a 表面

6b 非加工帯域

61 小穴

9 シール部材

【特許請求の範囲】

【請求項1】

ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成することを特徴とするゴム表面の加工方法。

【請求項2】

ゴム基材の表層部を、レーザ照射装置からのレーザ照射によって、剥離除去することを特徴とするゴム表面の加工方法。

【請求項3】

ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成すると共に、当該ゴム基材の表層部を、レーザ照射装置からのレーザ照射によって、剥離除去することを特徴とするゴム表面の加工方法。

【請求項4】

請求項1又は3に記載のゴム表面の加工方法において、

ゴム基材の表面に、多数の小穴を形成する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザ照射装置からレーザを間欠照射することを特徴とするゴム表面の加工方法。

【請求項5】

請求項4に記載のゴム表面の加工方法において、

前記レーザ照射装置がシャッタを備え、前記レーザの間欠照射と当該シャッタの開閉とを併用することを特徴とするゴム表面の加工方法。

【請求項6】

請求項2又は3に記載のゴム表面の加工方法において、

前記ゴム基材の表層部を剥離除去する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザ照射装置からレーザを連続的に照射することを特徴とするゴム表面の加工方法。

【請求項7】

相手部材に対して弾性的に摺接するシールリップ部を含むゴム基材からなるシール部材であって、

前記シールリップ部の前記相手部材に対する摺接面には、請求項1乃至6のいずれかに記載の加工方法による加工処理が施されていることを特徴とするシール部材。

【請求項8】

請求項7に記載のシール部材において、

前記摺接面のリップ端側部は、前記加工処理が施されていない非加工帯域とされていることを特徴とするシール部材。

【請求項1】

ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成することを特徴とするゴム表面の加工方法。

【請求項2】

ゴム基材の表層部を、レーザ照射装置からのレーザ照射によって、剥離除去することを特徴とするゴム表面の加工方法。

【請求項3】

ゴム基材の表面に、レーザ照射装置からのレーザ照射によって、多数の小穴を規則的な斑点状に形成すると共に、当該ゴム基材の表層部を、レーザ照射装置からのレーザ照射によって、剥離除去することを特徴とするゴム表面の加工方法。

【請求項4】

請求項1又は3に記載のゴム表面の加工方法において、

ゴム基材の表面に、多数の小穴を形成する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザ照射装置からレーザを間欠照射することを特徴とするゴム表面の加工方法。

【請求項5】

請求項4に記載のゴム表面の加工方法において、

前記レーザ照射装置がシャッタを備え、前記レーザの間欠照射と当該シャッタの開閉とを併用することを特徴とするゴム表面の加工方法。

【請求項6】

請求項2又は3に記載のゴム表面の加工方法において、

前記ゴム基材の表層部を剥離除去する際は、前記レーザ照射装置を前記ゴム基材に沿って所定の速度で走査させながら、前記レーザ照射装置からレーザを連続的に照射することを特徴とするゴム表面の加工方法。

【請求項7】

相手部材に対して弾性的に摺接するシールリップ部を含むゴム基材からなるシール部材であって、

前記シールリップ部の前記相手部材に対する摺接面には、請求項1乃至6のいずれかに記載の加工方法による加工処理が施されていることを特徴とするシール部材。

【請求項8】

請求項7に記載のシール部材において、

前記摺接面のリップ端側部は、前記加工処理が施されていない非加工帯域とされていることを特徴とするシール部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−105913(P2011−105913A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−265278(P2009−265278)

【出願日】平成21年11月20日(2009.11.20)

【出願人】(000225359)内山工業株式会社 (204)

【出願人】(591060980)岡山県 (96)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月20日(2009.11.20)

【出願人】(000225359)内山工業株式会社 (204)

【出願人】(591060980)岡山県 (96)

【Fターム(参考)】

[ Back to top ]