ゴム被覆網状成形体及びその製造方法

【課題】良好な生産性が得られると共に、芯材を中心部分に配置させた高品質のゴム被覆網状成形体を得ること。

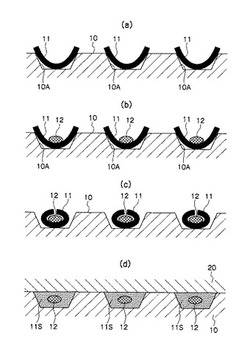

【解決手段】補強芯材12を網目状に配置した未加硫ゴム体11上に載せる工程(図1(a),(b))と、未加硫ゴム体11の左右両端を内側に丸めて当該未加硫ゴム体11で補強芯材12をくるむ工程(図1(c))と、補強芯材12を未加硫ゴム体11でくるんだ状態で、未加硫ゴム体11を加硫成形する工程(図1(d))を有する。

【解決手段】補強芯材12を網目状に配置した未加硫ゴム体11上に載せる工程(図1(a),(b))と、未加硫ゴム体11の左右両端を内側に丸めて当該未加硫ゴム体11で補強芯材12をくるむ工程(図1(c))と、補強芯材12を未加硫ゴム体11でくるんだ状態で、未加硫ゴム体11を加硫成形する工程(図1(d))を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、網組みした芯材をゴム被覆したゴム被覆網状成形体及びその製造方法に関するものである。

【背景技術】

【0002】

自動車タイヤに取り付ける滑り止め具や土木資材の収容体或いは路面被覆材等に高強度の芯材をゴム被覆した網状成形体が用いられている。特に、滑り止め具の場合には、ゴム被覆を施すことで金属製のタイヤチェンに比べて消音効果があり、車体を傷つけない利点が得られる。

【0003】

従来、前述したようなゴム被覆網状成形体は、プレス型表面に交差状の網目形成用凹溝を穿設し、この凹溝に下部に合成ゴム等の熱可塑性被覆材を収容し、次に、該凹部をガイドとしてこの熱可塑性被覆材上に紐状芯材を張り廻らしてプレス型内で網目を形成し、更にこの網目の上に熱可塑性被覆材を充填してプレス成形し、同時に加硫して形成するものである(下記特許文献1)。

【特許文献1】特公昭58−13337号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような従来技術では、熱可塑性被覆材(未加硫ゴム等)の上に張り廻らせた紐状芯材がプレス成形時に型内で移動してしまい、成形体の中心部分に芯材が配置されない不具合があった。このように芯材が成形体の中心部分に配置されない場合には、被覆材の部分的な摩耗で芯材が露出しやすくなり、芯材をゴム被覆する効果(消音・緩衝効果や足場の柔軟性確保)が充分に得られない問題があった。

【0005】

これを避けるためには、芯材を型内で保持するための保持手段が必要になり、プレス成形前に芯材を保持するための工程が必要になるので、良好な生産性が得られない問題があった。

【0006】

本発明は、このような問題に対処するために提案されたものであって、良好な生産性が得られると共に、芯材を中心部分に配置させた高品質のゴム被覆網状成形体を得ることを目的とする。

【課題を解決するための手段】

【0007】

このような目的を達成するために、本発明は以下の特徴を有する。

内部に網組みした補強芯材を有するゴム被覆網状成形体であって、前記補強芯材を該補強芯材に沿った未加硫ゴム体でくるんだ状態で、該未加硫ゴム体を加硫成形したことを特徴とする。

【0008】

また、内部に網組みした補強芯材を有するゴム被覆網状成形体の製造方法であって、前記補強芯材を網目状に配置した前記未加硫ゴム体上に載せる工程と、前記未加硫ゴム体の左右両端を内側に丸めて当該未加硫ゴム体で前記補強芯材をくるむ工程と、前記補強芯材を該補強芯材に沿った未加硫ゴム体でくるんだ状態で、該未加硫ゴム体を加硫成形する工程とを有することを特徴とする。

【発明の効果】

【0009】

このような特徴を有することで、本発明は、特に型内で補強芯材を保持しなくても成形体の中心部分に補強芯材を配置させることができる。これによって良好な生産性を得ながら高品質なゴム被覆網状成形体を得ることができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。図1及び図2は、本発明の実施形態に係る製造方法及びそれによって形成されたゴム被覆網状成形体を示す説明図である。

【0011】

図1に示した例では、図1(a)に示すように、成形型体10(下型)の平面視網目状の型溝10A内に未加硫ゴム体11を置き、図1(b)に示すように、未加硫ゴム体11の上に網組みされた補強芯材12を載せる(第一工程)。未加硫ゴム体11は、図3に示すように、平板状のものに型凸部に対応した開口11Pを形成して網目状にしたもの(図3(a))、或いは帯状体11A,11Bを交差配置させて網目状にしたもの(図3(b))を採用することができる。

【0012】

補強芯材12は、成形体の引っ張り強度を補強するものであって、抗張力繊維又は金属材等で形成することができ、抗張力繊維や金属材の紐体を編網して網目状に形成している。図4は、紐材を編網する際の例を示した説明図である。図4(a)は、本目網と呼ばれる編み方で紐材12A,12Bを編んでおり、図4(b)は、蛙又網と呼ばれる編み方で紐材12A,12Bを編んでおり、図4(c)は、無結節網と呼ばれる編み方で紐材12A,12Bを編んでおり、図4(d)は、ラッセル網と呼ばれる編み方で紐材12A,12Bを編んでいる。

【0013】

図1(b)の状態から図1(c)に示すように、未加硫ゴム体11の左右両端を内側に丸めて、未加硫ゴム体11で補強芯材12をくるむようにする(第二工程)。補強芯材12の交差部分では図(c)に示すようには補強芯材12をくるむことはできないが、交差部分以外でくるんだ状態になっていればよい。

【0014】

その後は、図1(d)に示すように、補強芯材12を未加硫ゴム体11でくるんだ状態で、この未加硫ゴム体11を加硫成形する(第三工程)。この際には、プレス板20を成形型体10上に押し当て加熱・加圧し、プレス成形することで、未加硫ゴム体11から加硫ゴム成形体11Sを得る。

【0015】

図2に示した例は、未加硫ゴム体11が型溝10Aの容積に満たない場合の例である。この例では、図2(a)に示すように、成形型体10(下型)の型溝10A内に未加硫ゴム体11を置き、図2(b)に示すように、未加硫ゴム体11の上に補強芯材12を載せる。

【0016】

その後、図2(b)の状態から図2(c)に示すように、未加硫ゴム体11の左右両端を内側に丸めて、未加硫ゴム体11で補強芯材12をくるむようにし、更にその上に未加硫ゴム体11’を被せる。この未加硫ゴム体11’は図3に示すように、開口付きの平板体又は帯状体を交差配置したものを用いることができる。

【0017】

その後は、図2(d)に示すように、未加硫ゴム体11,11’を加硫成形する。この際には、プレス板20を成形型体10上に押し当て加熱・加圧し、プレス成形することで、未加硫ゴム体11から加硫ゴム成形体11Sを得る。

【0018】

このような製造方法によると、図1(c)又は図2(c)に示したように、平面視網目状の型溝10A内で、未加硫ゴム体11上に網組みした補強芯材12を配置した後に、未加硫ゴム体11の左右両端を丸めて未加硫ゴム体11で補強芯材12をくるむようにしたので、補強芯材12が型溝10Aの中心部分に自ずと保持されることになり、その後のプレス成形で補強芯材12が中心部分に配置されたゴム被覆網状成形体を得ることができる。図5は、このように形成されたゴム被覆網状成形体1を示した平面図である。図示のように、網状の補強芯材12が加硫ゴム成形体11Sの幅方向及び厚さ方向の中心部分に配置されることになる。

【0019】

図6は、本発明の他の実施形態に係るゴム被覆網状成形体の製造方法を示した説明図である。ここでは、予備成形型(木型)30を用いて、成形型体(金型)10内に配置する前に予め補強芯材12を未加硫ゴム体11でくるんだ予備成形体を形成する。すなわち、予備成形型30に未加硫ゴム体11を配置し、未加硫ゴム体11上に網組みした補強芯材12を載せ、予備成形型30内で補強芯材12を未加硫ゴム体11でくるみ、補強芯材12を未加硫ゴム体11でくるんだ状態の予備成形体を形成する(図6(a)参照)。その後、予備成形型30から予備成形体を外して(図6(b)参照)、この予備成形体を成形型体10の型溝10A内に配置する(図6(c)参照)。そして、成形型体10を加熱してプレス板20を成形型体10に押しつけて加硫成形を行う(図6(d))。

【0020】

このような実施形態によると、成形型体10を常時加熱した状態にして、順次予備成形体を成形型体10に供給することができるので、効率的に加硫成形を行うことができ、生産性を向上させることができる。

【0021】

本発明の実施形態に係るゴム被覆網状成形体20は、自動車タイヤの滑り止め具,土木用被覆材,土木資材収容袋,路面被覆材,床材等に有効である。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係る製造方法及びそれによって形成されたゴム被覆網状成形体を示す説明図である。

【図2】本発明の実施形態に係る製造方法及びそれによって形成されたゴム被覆網状成形体を示す説明図である。

【図3】未加硫ゴム体の説明図である。

【図4】補強芯材の説明図である。

【図5】成形されたゴム被覆網状成形体の平面図である。

【図6】本発明の他の実施形態に係る製造方法を示す説明図である。

【符号の説明】

【0023】

1:ゴム被覆網状成形体,

10:成形型体,10A:型溝,

11,11’:未加硫ゴム体,

12:補強芯材,

20:プレス板,

30:予備成形型

【技術分野】

【0001】

本発明は、網組みした芯材をゴム被覆したゴム被覆網状成形体及びその製造方法に関するものである。

【背景技術】

【0002】

自動車タイヤに取り付ける滑り止め具や土木資材の収容体或いは路面被覆材等に高強度の芯材をゴム被覆した網状成形体が用いられている。特に、滑り止め具の場合には、ゴム被覆を施すことで金属製のタイヤチェンに比べて消音効果があり、車体を傷つけない利点が得られる。

【0003】

従来、前述したようなゴム被覆網状成形体は、プレス型表面に交差状の網目形成用凹溝を穿設し、この凹溝に下部に合成ゴム等の熱可塑性被覆材を収容し、次に、該凹部をガイドとしてこの熱可塑性被覆材上に紐状芯材を張り廻らしてプレス型内で網目を形成し、更にこの網目の上に熱可塑性被覆材を充填してプレス成形し、同時に加硫して形成するものである(下記特許文献1)。

【特許文献1】特公昭58−13337号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような従来技術では、熱可塑性被覆材(未加硫ゴム等)の上に張り廻らせた紐状芯材がプレス成形時に型内で移動してしまい、成形体の中心部分に芯材が配置されない不具合があった。このように芯材が成形体の中心部分に配置されない場合には、被覆材の部分的な摩耗で芯材が露出しやすくなり、芯材をゴム被覆する効果(消音・緩衝効果や足場の柔軟性確保)が充分に得られない問題があった。

【0005】

これを避けるためには、芯材を型内で保持するための保持手段が必要になり、プレス成形前に芯材を保持するための工程が必要になるので、良好な生産性が得られない問題があった。

【0006】

本発明は、このような問題に対処するために提案されたものであって、良好な生産性が得られると共に、芯材を中心部分に配置させた高品質のゴム被覆網状成形体を得ることを目的とする。

【課題を解決するための手段】

【0007】

このような目的を達成するために、本発明は以下の特徴を有する。

内部に網組みした補強芯材を有するゴム被覆網状成形体であって、前記補強芯材を該補強芯材に沿った未加硫ゴム体でくるんだ状態で、該未加硫ゴム体を加硫成形したことを特徴とする。

【0008】

また、内部に網組みした補強芯材を有するゴム被覆網状成形体の製造方法であって、前記補強芯材を網目状に配置した前記未加硫ゴム体上に載せる工程と、前記未加硫ゴム体の左右両端を内側に丸めて当該未加硫ゴム体で前記補強芯材をくるむ工程と、前記補強芯材を該補強芯材に沿った未加硫ゴム体でくるんだ状態で、該未加硫ゴム体を加硫成形する工程とを有することを特徴とする。

【発明の効果】

【0009】

このような特徴を有することで、本発明は、特に型内で補強芯材を保持しなくても成形体の中心部分に補強芯材を配置させることができる。これによって良好な生産性を得ながら高品質なゴム被覆網状成形体を得ることができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。図1及び図2は、本発明の実施形態に係る製造方法及びそれによって形成されたゴム被覆網状成形体を示す説明図である。

【0011】

図1に示した例では、図1(a)に示すように、成形型体10(下型)の平面視網目状の型溝10A内に未加硫ゴム体11を置き、図1(b)に示すように、未加硫ゴム体11の上に網組みされた補強芯材12を載せる(第一工程)。未加硫ゴム体11は、図3に示すように、平板状のものに型凸部に対応した開口11Pを形成して網目状にしたもの(図3(a))、或いは帯状体11A,11Bを交差配置させて網目状にしたもの(図3(b))を採用することができる。

【0012】

補強芯材12は、成形体の引っ張り強度を補強するものであって、抗張力繊維又は金属材等で形成することができ、抗張力繊維や金属材の紐体を編網して網目状に形成している。図4は、紐材を編網する際の例を示した説明図である。図4(a)は、本目網と呼ばれる編み方で紐材12A,12Bを編んでおり、図4(b)は、蛙又網と呼ばれる編み方で紐材12A,12Bを編んでおり、図4(c)は、無結節網と呼ばれる編み方で紐材12A,12Bを編んでおり、図4(d)は、ラッセル網と呼ばれる編み方で紐材12A,12Bを編んでいる。

【0013】

図1(b)の状態から図1(c)に示すように、未加硫ゴム体11の左右両端を内側に丸めて、未加硫ゴム体11で補強芯材12をくるむようにする(第二工程)。補強芯材12の交差部分では図(c)に示すようには補強芯材12をくるむことはできないが、交差部分以外でくるんだ状態になっていればよい。

【0014】

その後は、図1(d)に示すように、補強芯材12を未加硫ゴム体11でくるんだ状態で、この未加硫ゴム体11を加硫成形する(第三工程)。この際には、プレス板20を成形型体10上に押し当て加熱・加圧し、プレス成形することで、未加硫ゴム体11から加硫ゴム成形体11Sを得る。

【0015】

図2に示した例は、未加硫ゴム体11が型溝10Aの容積に満たない場合の例である。この例では、図2(a)に示すように、成形型体10(下型)の型溝10A内に未加硫ゴム体11を置き、図2(b)に示すように、未加硫ゴム体11の上に補強芯材12を載せる。

【0016】

その後、図2(b)の状態から図2(c)に示すように、未加硫ゴム体11の左右両端を内側に丸めて、未加硫ゴム体11で補強芯材12をくるむようにし、更にその上に未加硫ゴム体11’を被せる。この未加硫ゴム体11’は図3に示すように、開口付きの平板体又は帯状体を交差配置したものを用いることができる。

【0017】

その後は、図2(d)に示すように、未加硫ゴム体11,11’を加硫成形する。この際には、プレス板20を成形型体10上に押し当て加熱・加圧し、プレス成形することで、未加硫ゴム体11から加硫ゴム成形体11Sを得る。

【0018】

このような製造方法によると、図1(c)又は図2(c)に示したように、平面視網目状の型溝10A内で、未加硫ゴム体11上に網組みした補強芯材12を配置した後に、未加硫ゴム体11の左右両端を丸めて未加硫ゴム体11で補強芯材12をくるむようにしたので、補強芯材12が型溝10Aの中心部分に自ずと保持されることになり、その後のプレス成形で補強芯材12が中心部分に配置されたゴム被覆網状成形体を得ることができる。図5は、このように形成されたゴム被覆網状成形体1を示した平面図である。図示のように、網状の補強芯材12が加硫ゴム成形体11Sの幅方向及び厚さ方向の中心部分に配置されることになる。

【0019】

図6は、本発明の他の実施形態に係るゴム被覆網状成形体の製造方法を示した説明図である。ここでは、予備成形型(木型)30を用いて、成形型体(金型)10内に配置する前に予め補強芯材12を未加硫ゴム体11でくるんだ予備成形体を形成する。すなわち、予備成形型30に未加硫ゴム体11を配置し、未加硫ゴム体11上に網組みした補強芯材12を載せ、予備成形型30内で補強芯材12を未加硫ゴム体11でくるみ、補強芯材12を未加硫ゴム体11でくるんだ状態の予備成形体を形成する(図6(a)参照)。その後、予備成形型30から予備成形体を外して(図6(b)参照)、この予備成形体を成形型体10の型溝10A内に配置する(図6(c)参照)。そして、成形型体10を加熱してプレス板20を成形型体10に押しつけて加硫成形を行う(図6(d))。

【0020】

このような実施形態によると、成形型体10を常時加熱した状態にして、順次予備成形体を成形型体10に供給することができるので、効率的に加硫成形を行うことができ、生産性を向上させることができる。

【0021】

本発明の実施形態に係るゴム被覆網状成形体20は、自動車タイヤの滑り止め具,土木用被覆材,土木資材収容袋,路面被覆材,床材等に有効である。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係る製造方法及びそれによって形成されたゴム被覆網状成形体を示す説明図である。

【図2】本発明の実施形態に係る製造方法及びそれによって形成されたゴム被覆網状成形体を示す説明図である。

【図3】未加硫ゴム体の説明図である。

【図4】補強芯材の説明図である。

【図5】成形されたゴム被覆網状成形体の平面図である。

【図6】本発明の他の実施形態に係る製造方法を示す説明図である。

【符号の説明】

【0023】

1:ゴム被覆網状成形体,

10:成形型体,10A:型溝,

11,11’:未加硫ゴム体,

12:補強芯材,

20:プレス板,

30:予備成形型

【特許請求の範囲】

【請求項1】

内部に網組みした補強芯材を有するゴム被覆網状成形体であって、

前記補強芯材を該補強芯材に沿った未加硫ゴム体でくるんだ状態で、該未加硫ゴム体を加硫成形したことを特徴とするゴム被覆網状成形体。

【請求項2】

前記補強芯材は、抗張力繊維の紐体を編網したことを特徴とする請求項1記載のゴム被覆網状成形体。

【請求項3】

内部に網組みした補強芯材を有するゴム被覆網状成形体の製造方法であって、

前記補強芯材を網目状に配置した前記未加硫ゴム体上に載せる工程と、

前記未加硫ゴム体の左右両端を内側に丸めて当該未加硫ゴム体で前記補強芯材をくるむ工程と、

前記補強芯材を該補強芯材に沿った未加硫ゴム体でくるんだ状態で、該未加硫ゴム体を加硫成形する工程と

を有することを特徴とするゴム被覆網状成形体の製造方法。

【請求項4】

網目状の成形型体内に前記未加硫ゴム体を配置し、該未加硫ゴム体上に網組みした前記補強芯材を載せることを特徴とする請求項3に記載されたゴム被覆網状成形体の製造方法。

【請求項5】

予備成形型に前記未加硫ゴム体を配置し、該未加硫ゴム体上に網組みした前記補強芯材を載せ、前記予備成形型内で前記補強芯材を前記未加硫ゴム体でくるみ、前記補強芯材を前記未加硫ゴム体でくるんだ状態の予備成形体を網目状の成形型体内に配置することを特徴とする請求項3に記載されたゴム被覆網状成形体の製造方法。

【請求項1】

内部に網組みした補強芯材を有するゴム被覆網状成形体であって、

前記補強芯材を該補強芯材に沿った未加硫ゴム体でくるんだ状態で、該未加硫ゴム体を加硫成形したことを特徴とするゴム被覆網状成形体。

【請求項2】

前記補強芯材は、抗張力繊維の紐体を編網したことを特徴とする請求項1記載のゴム被覆網状成形体。

【請求項3】

内部に網組みした補強芯材を有するゴム被覆網状成形体の製造方法であって、

前記補強芯材を網目状に配置した前記未加硫ゴム体上に載せる工程と、

前記未加硫ゴム体の左右両端を内側に丸めて当該未加硫ゴム体で前記補強芯材をくるむ工程と、

前記補強芯材を該補強芯材に沿った未加硫ゴム体でくるんだ状態で、該未加硫ゴム体を加硫成形する工程と

を有することを特徴とするゴム被覆網状成形体の製造方法。

【請求項4】

網目状の成形型体内に前記未加硫ゴム体を配置し、該未加硫ゴム体上に網組みした前記補強芯材を載せることを特徴とする請求項3に記載されたゴム被覆網状成形体の製造方法。

【請求項5】

予備成形型に前記未加硫ゴム体を配置し、該未加硫ゴム体上に網組みした前記補強芯材を載せ、前記予備成形型内で前記補強芯材を前記未加硫ゴム体でくるみ、前記補強芯材を前記未加硫ゴム体でくるんだ状態の予備成形体を網目状の成形型体内に配置することを特徴とする請求項3に記載されたゴム被覆網状成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−76306(P2010−76306A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−248300(P2008−248300)

【出願日】平成20年9月26日(2008.9.26)

【出願人】(000000550)オカモト株式会社 (118)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月26日(2008.9.26)

【出願人】(000000550)オカモト株式会社 (118)

【Fターム(参考)】

[ Back to top ]