ゴム補強用コード及びそれを用いたゴム製品

【課題】 ゴム製品の性能、特に耐油性を改善する補強用繊維処理剤を用いた補強用コードおよび耐油性の高いゴム製品を提供する。

【解決手段】 α,β−エチレン性不飽和ニトリル単量体単位含有量が30〜55重量%、酸基含有α,β−エチレン性不飽和単量体単位含有量が3〜20重量%、ヨウ素価が120以下、テトラヒドロフラン不溶解分量が30重量%以上である、補強用繊維処理剤を用いることで、補強用コードの耐油性を向上させ、ついては補強用コードを用いたゴム製品の耐油性を向上させる。

【解決手段】 α,β−エチレン性不飽和ニトリル単量体単位含有量が30〜55重量%、酸基含有α,β−エチレン性不飽和単量体単位含有量が3〜20重量%、ヨウ素価が120以下、テトラヒドロフラン不溶解分量が30重量%以上である、補強用繊維処理剤を用いることで、補強用コードの耐油性を向上させ、ついては補強用コードを用いたゴム製品の耐油性を向上させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム製品を補強するための補強用コードとそれを用いたゴム製品に関する。

【背景技術】

【0002】

自動車用タイミングベルト、ポリリブドベルト、ラッブドベルト、Vベルト等は、補強用コードとマトリックスゴムとの複合体(ゴム−繊維複合体)で構成されている。マトリックスゴムとしては、従来は、主に耐油性ゴムであるクロロプレンゴム(CR)やアクリロニトリル−ブタジエン共重合体ゴム(NBR)が用いられてきたが、近年、自動車の排ガス規制対策、自動車の軽量化のためのエンジンルームの小型化、騒音対策のためのエンジンルームの密閉化等に対応して、耐熱性が要求されるようになったため、耐熱性と耐油性を兼ね備えたニトリル基含有高飽和共重合ゴムが商用されるようになっている。

【0003】

一般的に、補強用コードは補強用繊維を束ねることによって形成されており、補強用繊維の表面には、補強用繊維の表面を保護するため、およびマトリックスゴムとの接着力を高めるために被覆膜が設けられている。この被覆膜の形成には、レゾルシン−ホルムアルデヒド縮合物とラテックスとの混合物(以下、RFLと表記することがある。)が一般的に使用されている。

例えば、特許文献1には、マトリックスゴムとの接着性を向上させた補強用コードが開示されている。この補強用コードでは、補強用コードを構成する補強用繊維の表面に、レゾルシン−ホルムアルデヒド縮合物と水素化ニトリルゴム(H−NBR)のラテックスとの混合物を塗布、乾燥、硬化させた被覆膜が形成されている。

【0004】

しかしながら、このレゾルシン−ホルムアルデヒド縮合物と水素化ニトリルゴム(H−NBR)のラテックスとの混合物を塗布、乾燥、硬化させた被覆膜が形成されている補強用コードを利用したタイミングベルトを、自動車の油中ベルトとして用いた場合に、補強用コードとマトリックスゴムの境界部分、すなわち補強用コードを構成する補強用繊維の被覆膜の耐油性が悪く、その結果、油中ベルトの耐油性が十分ではなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−270877号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従って、本発明の目的は、耐油性に優れた被覆膜を形成可能な高飽和ニトリルゴムのラテックスを用いたゴム補強用コード及びこのゴム補強用コードを用いたゴム製品を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記の目的を達成するため、被膜層を形成する処理剤成分であるラテックスを構成する高飽和ニトリルゴムについて、鋭意検討を重ねた結果、特定範囲のテトラヒドロフラン不溶解分量を有する高飽和ニトリルゴムのラテックスを使用することにより、上記特性が向上することを見出し、この知見に基づいて、本発明を完成するに至った。

【0008】

かくして、本発明によれば、α,β−エチレン性不飽和ニトリル単量体単位含有量が30〜55重量%、酸基含有α,β−エチレン性不飽和単量体単位含有量が3〜20重量%、ヨウ素価が120以下、テトラヒドロフラン不溶解分量が30重量%以上である高飽和ニトリルゴムのラテックスを被覆膜として用いた補強用コードが提供される。

また、本発明によれば、上記補強用コードを用いた、耐油性に優れたゴム製品が提供される。

本発明の被覆膜は、マレイミド系架橋剤、ポリイソシアネート化合物、キノンジオキシム系架橋剤および芳香族ニトロソ化合物から選ばれる少なくとも1つの架橋剤を含むことが好ましい。

【発明の効果】

【0009】

本発明の補強用コードは、耐油性に優れた被覆膜を有するので、この補強用コードを補強部材として用いることで、耐油性に優れた、自動車用等の接油部材として、特に油中ベルトとして、有用なゴム製品を得ることができる。

【図面の簡単な説明】

【0010】

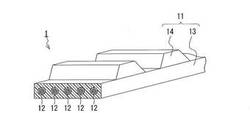

【図1】本発明の補強用コードを用いた歯付ベルトの内部構造を示した図である。

【図2】引張強度保持率の測定方法を説明した図である。

【発明を実施するための形態】

【0011】

本発明の高飽和ニトリルゴムのラテックスを構成する高飽和ニトリルゴムは、そのα,β−エチレン性不飽和ニトリル単量体単位含有量が30〜55重量%、酸基含有α,β−エチレン性不飽和単量体単位含有量が3〜20重量%、ヨウ素価が120以下、テトラヒドロフラン不溶解分量が30重量%以上である。

【0012】

α,β−エチレン性不飽和ニトリル単量体単位を形成するα,β−エチレン性不飽和ニトリル単量体は、特に限定されないが、炭素数3〜18のものが好ましく、炭素数3〜9のものが特に好ましい。その具体例としてはアクリロニトリル、メタクリロニトリル、α−クロロアクリロニトリル等が挙げられ、なかでもアクリロニトリルが好ましい。

これらのα,β−エチレン性不飽和ニトリル単量体は一種を単独で用いてもよく、二種以上を併用してもよい。

高飽和ニトリルゴム中のα,β−エチレン性不飽和ニトリル単量体単位の含有量は、30〜55重量%であることが必要であるが、好ましくは32〜45重量%である。α,β−エチレン性不飽和ニトリル単量体単位の含有量が少なすぎると、ニトリルゴムの耐油性が劣るおそれがあり、逆に多すぎると耐寒性が低下する可能性がある。

【0013】

酸基含有α,β−エチレン性不飽和単量体単位を形成する酸基含有α,β−エチレン性不飽和単量体は、分子内にα,β−エチレン性不飽和結合と酸基とを含有する単量体である。酸基は、特に限定されず、カルボキシル基、スルホン酸基、リン酸基等のいずれでもよいが、カルボキシル基が好ましい。酸基含有α,β−エチレン性不飽和単量体としては、炭素数が3〜18のものが好ましく、炭素数が3〜9のものが特に好ましい。

カルボキシル基を有する酸基含有単量体としては、α,β−エチレン性不飽和モノカルボン酸、α,β−エチレン性不飽和ジカルボン酸、α,β−エチレン性不飽和ジカルボン酸モノエステルのほか、カルボキシル基を有する化合物に変化し得るα,β−エチレン性不飽和ジカルボン酸無水物が挙げられる。

α,β−エチレン性不飽和モノカルボン酸としては、アクリル酸、メタクリル酸、エタクリル酸、クロトン酸、ケイ皮酸等が例示される。

α,β−エチレン性不飽和ジカルボン酸としては、マレイン酸、フマル酸、イタコン酸、シトラコン酸、クロロマレイン酸等が例示される。

α,β−エチレン性不飽和ジカルボン酸モノエステルとしては、マレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノブチル、マレイン酸モノシクロヘキシル、フマル酸モノメチル、フマル酸モノエチル、フマル酸モノブチル、フマル酸モノ−2−ヒドロキシエチル、フマル酸モノシクロヘキシル、イタコン酸モノメチル、イタコン酸モノエチル、イタコン酸モノブチル等が例示される。

α,β−エチレン性不飽和ジカルボン酸無水物としては、無水マレイン酸、無水イタコン酸、無水シトラコン酸等が挙げられる。

高飽和ニトリルゴム中の酸基含有α,β−エチレン性不飽和単量体単位の含有量は、3〜20重量%であることが必要であるが、好ましくは3〜10重量%である。

酸基含有α,β−エチレン性不飽和単量体を上記範囲で共重合することによって接着性及び耐摩耗性を向上させることができる。

【0014】

高飽和ニトリルゴムは、ゴム弾性による接着性向上の観点から、ジエン単量体単位及び/又はα−オレフィン単量体単位を有することが好ましい。ジエン単量体単位を形成するジエンとしては、1,3−ブタジエン、イソプレン、2,3−ジメチル−1,3−ブタジエン、1,3−ペンタジエン等の炭素数が4以上の共役ジエン;1,4−ペンタジエン、1,4−ヘキサジエン等の炭素数が5〜12の非共役ジエンが挙げられる。これらの中では共役ジエンが好ましく、1,3−ブタジエンがより好ましい。

α−オレフィン単量体単位を形成するα−オレフィンとしては、好ましくは炭素数が2〜12のものであり、エチレン、プロピレン、1−ブテン、4−メチル−1−ペンテン、1−ヘキセン、1−オクテン等が例示される。

高飽和ニトリルゴムにおけるジエン単量体単位及び/又はα−オレフィン単量体単位の含有量は、好ましくは25〜67重量%、特に好ましくは45〜65重量%である。

【0015】

高飽和ニトリルゴムは、α,β−エチレン性不飽和ニトリル単量体、酸基含有α,β−エチレン性不飽和単量体、並びに、ジエン及び/又はα−オレフィンと共重合可能な単量体(以下、「その他の共単量体」という。)を更に共重合させたものであってもよい。

その他の共単量体単位の量は、好ましくは、高飽和ニトリルゴム中、0〜10重量%である。

【0016】

その他の共単量体としては、芳香族ビニル、α,β−エチレン性不飽和モノカルボン酸エステル、フルオロオレフィン、共重合性老化防止剤等が挙げられる。

【0017】

芳香族ビニルは、スチレン及び炭素数8〜18のスチレン誘導体であり、その具体例としては、α−メチルスチレン、ビニルピリジン等が挙げられる。

α,β−エチレン性不飽和モノカルボン酸エステルは、α,β−エチレン性不飽和モノカルボン酸と炭素数1〜12の脂肪族アルコールとのエステルであり、その具体例としては、(メタ)アクリル酸メチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸トリフルオロエチル、(メタ)アクリル酸テトラフルオロプロピル等が例示される。

フルオロオレフィンは、炭素数2〜12の不飽和フッ素化合物であり、その具体例としては、ジフルオロエチレン、テトラフルオロエチレン、フルオロエチレンビニルエーテル、フルオロプロピルビニルエーテル、o−トリフルオロメチルスチレン、ペンタフルオロ安息香酸ビニル等が例示される。

【0018】

共重合性老化防止剤の具体例としては、N−(4−アニリノフェニル)アクリルアミド、N−(4−アニリノフェニル)メタクリルアミド、N−(4−アニリノフェニル)シンナムアミド、N−(4−アニリノフェニル)クロトンアミド、N−フェニル−4−(3−ビニルベンジルオキシ)アニリン、N−フェニル−4−(4−ビニルベンジルオキシ)アニリン等が例示される。

【0019】

高飽和ニトリルゴムには、必要に応じて自己架橋性単量体単位を存在させてもよい。自己架橋性単量体単位を存在させることによって、耐水性を改良することができる。

自己架橋性単量体単位を形成する自己架橋性単量体の具体例としては、N−メチロール(メタ)アクリルアミド、N,N’−ジメチロール(メタ)アクリルアミド、(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−エトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、N,N’−メチレンビスアクリルアミド等が例示される。

特に、本発明のラテックスを用いた処理剤(以下水性処理剤と記す)にて被覆膜を形成した補強用コードを用いたゴム製品の耐摩耗性を改良する観点からはN−メチロール基を有するN−メチロール(メタ)アクリルアミドが好適である。

高飽和ニトリルゴム中の自己架橋性単量体単位の含有量は、好ましくは0〜20重量%、より好ましくは0〜10重量%の範囲である。この量が過度に多いと、本発明の水性処理剤にて被覆膜を形成した補強用コードを用いたゴム製品の屈曲性が損なわれるので好ましくない。

【0020】

本発明で使用する高飽和ニトリルゴムのムーニー粘度(ML1+4、100℃)は、好ましくは10〜300、より好ましくは20〜250、特に好ましくは30〜200である。ムーニー粘度が小さすぎると、本発明の水性処理剤にて被覆膜を形成した補強用コードを用いたゴム製品の機械的特性が低下するおそれがある。

【0021】

本発明のラテックスを構成する高飽和ニトリルゴムは、上述の単量体を共重合し、必要に応じて、得られる共重合体中の炭素−炭素二重結合を水素化することによって得られる。

重合方法は、特に限定されず公知の乳化重合法や溶液重合法によればよいが、工業的生産性の観点から乳化重合法が好ましい。

【0022】

乳化重合の方法としては、従来公知の方法を採用すればよい。

重合に使用する乳化剤は、通常、アニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤等を使用できる。なかでもアニオン性界面活性剤が好ましく、その使用量に特に制限はないが、このラテックスから得られる水性処理剤の接着力の観点から、全単量体100重量部に対して1〜10重量部、好ましくは2〜6重量部の範囲である。また、重合開始剤等も通常使用されているものでよい。

また、重合方式も特に限定されず、回分式、半回分式及び連続式のいずれでもよく、重合温度や圧力も制限されない。

【0023】

本発明の高飽和ニトリルゴムのラテックスは、乳化重合で得られた二トリルゴムのラテックスを水素化処理に付することによって得られるものが好ましい。二トリルゴム中の共役ジエン単量体単位の量が少なく、そのため、乳化重合により得られたニトリルゴムのヨウ素価が所望の数値以下である場合には、必ずしも、水素化を行なう必要はない。

なお、このようにして得られるラテックスの平均粒径は、好ましくは0.01〜0.5μmである。また、ラテックスの固形分濃度は、凝集化を防止するため50重量%以下であることが好ましく、5〜50重量%であることが特に好ましい。

【0024】

水素化の程度、即ち、高飽和ニトリルゴムのヨウ素価は、120以下であることが必要であるが、好ましくは80以下、より好ましくは60以下、特に好ましくは30以下である。ヨウ素価が高すぎると、本発明の水性処理剤を硬化させて形成する被覆膜の耐熱老化性や耐オゾン性が低下するおそれがある。

【0025】

水素化は公知の方法によればよく、乳化重合で得られたニトリルゴムのラテックスを凝固した後、油相で水素化してもよいが、重合で得られたラテックスをそのまま水素化する水層水素化法を用いるのが好ましい。

【0026】

ニトリルゴムの水層水素化法による水素化に際しては、乳化重合により調製したニトリルゴムのラテックスに、必要に応じて水を加えて希釈し、水素添加反応を行なうのが好ましい。

水層水素化法には、水素化触媒存在下の反応系に水素を供給して水素化する水層直接水素化法と、酸化剤、還元剤及び活性剤の存在下で還元して水素化する水層間接水素化法とがあるが、水層直接水素化法が、より好ましい。

【0027】

水素化触媒は、水で分解しにくい化合物であれば特に限定されない。

その具体例として、パラジウム触媒としては、ギ酸、プロピオン酸、ラウリン酸、コハク酸、オレイン酸、フタル酸等のカルボン酸のパラジウム塩;塩化パラジウム、ジクロロ(シクロオクタジエン)パラジウム、ジクロロ(ノルボルナジエン)パラジウム、ヘキサクロロパラジウム(IV)酸アンモニウム等のパラジウム塩素化物;ヨウ化パラジウム等のヨウ素化物;硫酸パラジウム・二水和物等が挙げられる。

これらの中でもカルボン酸のパラジウム塩、ジクロロ(ノルボルナジエン)パラジウム及びヘキサクロロパラジウム(IV)酸アンモニウムが特に好ましい。

水素化触媒の使用量は、適宜定めればよいが、ニトリルゴムに対し、好ましくは5〜6,000重量ppm、より好ましくは10〜4,000重量ppmである。

【0028】

水層直接水素化法における反応温度は、好ましくは0〜300℃、より好ましくは20〜150℃、特に好ましくは30〜100℃である。

反応温度が低すぎると反応速度が低下するおそれがあり、逆に、高すぎるとニトリル基の水素添加等の副反応が起こる可能性がある。

水素圧力は、好ましくは0.1〜30MPa、より好ましくは0.5〜20MPaである。

反応時間は、好ましくは1〜15時間、特に好ましくは2〜10時間である。

【0029】

水層直接水素化法においては、水素化反応終了後、通常、ラテックス中の水素化触媒を除去するが、水素化触媒を除去せずにラテックス中に残存させることも可能である。

水素化触媒の除去方法としては、例えば、活性炭、イオン交換樹脂等の吸着剤をラテックスに添加して撹拌することによって、水素化触媒を吸着剤に吸着させ、次いでラテックスを濾過又は遠心分離する方法を採ることができる。また、水素化反応終了後のラテックスに、過酸化水素及びジメチルグリオキンムを添加し、pHを8〜11に調整して加温しながら攪拌し、ラテックス中の不溶物(水素化触媒を含む)として析出させ、除去することもできる。

【0030】

水層間接水素化法では、ニトリルゴムのラテックスの固形分濃度は、好ましくは1〜50重量%、より好ましくは1〜40重量%である。

酸化剤としては、酸素、空気、過酸化水素等が用いられる。

酸化剤の使用量は、炭素−炭素二重結合に対するモル比(酸化剤/炭素−炭素二重結合)が、好ましくは0.1:1〜100:1、より好ましくは0.8:1〜5:1となる量である。

還元剤としては、ヒドラジン、ヒドラジン水和物、酢酸ヒドラジン、ヒドラジン硫酸塩、ヒドラジン塩酸塩等のヒドラジン類又はヒドラジンを遊離する化合物が用いられる。

還元剤の使用量は、炭素−炭素二重結合に対するモル比(還元剤/炭素−炭素二重結合)が、好ましくは0.1:1〜100:1、より好ましくは0.8:1〜5:1となる量である。

活性剤としては、銅、鉄、コバルト、鉛、ニッケル、鉄、スズ等の金属のイオンが用いられる。

活性剤の使用量は、炭素−炭素二重結合に対するモル比(活性剤/炭素−炭素二重結合)が、好ましくは1:1,000〜10:1、より好ましくは1:50〜1:2となる量である。

水層間接水素化法における水素化反応は、0℃から還流温度までの範囲内、好ましくは0〜250℃、より好ましくは20〜100℃、特に好ましくは40〜80℃で行なわれる。

【0031】

高飽和ニトリルゴムのテトラヒドロフラン不溶解分量は、30重量%以上であること

が必要である。

テトラヒドロフラン不溶解分量は、好ましくは35〜95重量%、より好ましくは45〜90重量%、さらにより好ましくは50〜80重量%である。

ここで、テトラヒドロフラン不溶解分量は、高飽和ニトリルゴムをテトラヒドロフラン(THF)に浸漬して25℃で48時間放置した後の不溶解分量の、THF浸漬前の高飽和ニトリルゴム量に対する重量百分率である。

テトラヒドロフラン不溶解分量が少なすぎると、水性処理剤を硬化させて形成する被覆膜の耐油性が悪化し、該被覆膜を形成した補強用コードを使用して得られるゴム製品の耐油性も劣ることになる。

【0032】

高飽和ニトリルゴムのテトラヒドロフラン不溶解分量の調整方法は、重合時の分子量調整剤量及び最終重合転化率を、所定の範囲に調整して行なう。具体的には、全単量体100重量部に対して、分子量調整剤を0.25〜0.55重量部、好ましくは0.35〜0.48重量部用い、最終重合転化率を88〜92%とする。分子量調整剤としては、t -ドデシルメルカプタンが好ましい。

【0033】

本発明の補強用コードは、補強用繊維と、この補強用繊維の表面に形成した被覆膜とからなる。この被覆膜は、水性処理剤を補強用繊維に塗布して硬化させることによって形成した膜である。

【0034】

以下に、本発明の補強用コードの補強用繊維と、補強用繊維の表面上に設けられる被覆膜の形成に用いられる水性処理剤とについて、詳細に説明する。

【0035】

本発明の補強用コードにおいて用いられる補強用繊維は、ゴム製品のマトリックスゴムに埋め込まれた際にそのゴム製品の形状安定性や強度を高めるものであればよいため、種類や形状は特に限定されない。例えば、ガラス繊維、ビニロン繊維に代表されるポリビニルアルコール繊維、ポリエステル繊維、ナイロン、アラミド(芳香族ポリアミド)などのポリアミド繊維、カーボン繊維またはポリパラフェニレンベンゾオキサゾール繊維などが利用できる。また、国際公開第2004/090224号に示されるような、ガラス繊維とカーボン繊維の撚り合わされた複合繊維も用いることができる。これらの中で、耐熱性と引張強度とに優れるガラス繊維が好適に用いられる。

【0036】

補強用繊維の形態としては、マトリックスゴムに埋め込むことができる形態であれば特に限定されるものではなく、ステープル、フィラメント、コード状またはロープ状などを具体例として挙げることができる。

【0037】

本発明の補強用コードを構成する補強用繊維の表面に被覆膜を形成するために用いる水性処理剤は、上記本発明の高飽和ニトリルゴムのラテックスを含有してなる。

この水性処理剤には、上記高飽和ニトリルゴムラテックスを必須成分とするが、更に、ラッテクスを硬化させるための添加剤を含有していることが望ましい。添加剤として用いられるものとしては樹脂と架橋剤が例示される。

【0038】

樹脂としては、レゾルシン−ホルムアルデヒド樹脂、メラミン樹脂、エポキシ樹脂及びイソシアネート樹脂を好適に使用することができるが、中でもレゾルシン−ホルムアルデヒド樹脂が好ましい。

架橋剤としては、たとえばP−キノンジオキシムなどのキノンジオキシム系架橋剤、ラウリルメタアクリレートやメチルメタアクリレートなどのメタアクリレート系架橋剤、DAF(ジアリルフマレート)、DAP(ジアリルフタレート)、TAC(トリアリルシアヌレート)およびTAIC(トリアリルイソシアヌレート)などのアリル系架橋剤、ビスマレイミド、フェニールマレイミドおよびN,N−m−フェニレンジマレイミドなどのマレイミド系架橋剤、芳香族または脂肪族の有機ジイソシアネート、ポリイソシアネートなどのポリイソシアネート化合物、芳香族ニトロソ化合物、または硫黄などが挙げられる。これらの架橋剤は、単独で用いてもよいし、複数種を組み合わせて用いてもよい。これらの架橋剤は、水性処理剤に含まれるラテックスおよび補強用コードが埋め込まれるマトリックスゴムの種類などを考慮して選択される。また、これら架橋剤は水分散体とすることが、水性処理剤中で均質に存在する上で好ましい。

【0039】

タイミングベルト等のゴム製品に使用する補強用コードに用いる水性処理剤には、架橋剤を用いることが望ましい。国際公開第2006/001385号に例示されているように、補強用コードを構成する補強用繊維に樹脂を含有する水性処理剤を塗布した場合は、熱処理によって被覆膜形成反応が進行してしまうため、補強用繊維同士は単に接触しているだけで接着されていない。そのため、ゴム製品が屈曲された際に補強用コード内部において補強用繊維間に隙間が生じ、補強用コードの強度が低下する可能性がある。それに対し、架橋剤を含有する水性処理剤を用いた場合は、複数の補強用繊維を覆うように被覆膜が形成されるため、補強用繊維は被覆膜を介して互いに密着しており、この補強用コードを用いたゴム製品が屈曲された際にも補強用繊維間に隙間が生じず、強度の高いゴム製品を得ることができる。

【0040】

上記に例示した架橋剤の中でも、マレイミド系架橋剤、ポリイソシアネートおよび芳香族ニトロソ化合物から選ばれる少なくとも1つの架橋剤を用いることが好ましい。これらの中でもマレイミド系架橋剤が好適に用いられ、特にジフェニルメタン−4,4’−ビスマレイミドは、水に分散したときの安定性がよく、架橋効果が高く、架橋後の耐熱性も高いので、好適に用いられる。

【0041】

また、被覆膜の構成成分として、カーボンブラックが含まれていてもよい。すなわち、水性処理剤が、カーボンブラックをさらに含んでいてもよい。カーボンブラックを加えることにより、補強用コードの製造コストを抑えることができ、且つ、補強用コードとマトリックスゴムとの接着性を効果的に高めることができる。

また、カーボンブラックは水分散体とすることが、水性処理剤中で均質に存在する上で好ましい。

【0042】

水性処理剤には、本発明の高飽和ニトリルゴムラテックスに加え、例えば、ブタジエン・スチレン共重合体ラテックス、ジカルボキシル化ブタジエン・スチレン共重合体ラテックス、ビニルピリジン・ブタジエン・スチレンターポリマーラテックス、クロロプレンラテックス、ブタジエンラテックス、クロロスルホン化ポリエチレンラテックス、アクリロニトリル・ブタジエン共重合体ラテックスなどが配合されてもよい。また、ラテックスは、前記のものを数種類ブレンドしたものでもよい。

【0043】

被覆膜の構成成分として、過酸化物が含まれていてもよい。すなわち、水性処理剤が、過酸化物をさらに含んでいてもよい。過酸化物を加えることにより、被覆膜とマトリックスゴムとの架橋が促進されるため、補強用コードとマトリックスゴムとの接着性を一層高めることができる。用いられる過酸化物の種類は限定されるものではなく、例えばヒドロペルオキシドおよびジアルキルペルオキシドなどの有機過酸化物を使用することができる。ただし、過酸化物には、マトリックスゴムに配合されている架橋剤と反応速度が同等のものを選択する必要がある。また、これら過酸化物の中でも水不溶性のものは水分散体とすることが、水性処理剤中で均質に存在する上で好ましい。

【0044】

水性処理剤において、ラテックス、架橋剤またはレゾルシン−ホルムアルデヒド縮合物などの上記構成成分は、水性溶媒中に分散または溶解される。水性溶媒としては、取り扱い性がよく、上記構成成分の濃度管理が容易であり、有機溶媒と比較して環境負荷が格段に軽減される水溶媒が好適に用いられる。なお、水性溶媒は、低級アルコールなどを含んでいてもよい。

【0045】

水性処理剤は、カーボンブラック以外の無機充填剤、可塑剤、老化防止剤、金属酸化物など、その他の構成成分を含んでいてもよい。

【0046】

補強用繊維に水性処理剤を塗布し、被覆膜を形成する方法は、特に限定されるものではない。通常は、補強用繊維を水性処理剤の入った水漕中に浸漬し、これを引き上げた後に乾燥炉を潜らせることにより、溶媒を除去する。また、溶媒を除去するための乾燥条件も、特に限定されるものではなく、例えば80〜160℃の雰囲気下に0.1〜2分間曝露するなどにより、溶媒を除去できる。このようにして被覆膜が形成された補強用繊維を、例えば所定の本数集めて撚りを施すことによって、補強用コードを作製できる。撚り数は、使用する繊維に応じて適切な撚り数を設定すればよい。また、必要な補強用コードの太さや仕様に合わせて、複数回に分けて撚りを施してもよく、その撚り方向も限定されない。2段階に分けて撚りを施す場合は、補強用繊維を数本束ねて下撚りした子縄を作り、さらにその子縄を数本束ねて上撚りしてコードを形成するとよい。

【0047】

このようにして形成された補強用コードにおいて、被覆膜の付着率は10〜30質量%が好ましく、さらには12〜22質量%が好適である。この付着率が10質量%未満の場合は、補強用繊維の全表面を被覆膜で覆うことが困難となる。一方、付着率が30質量%を超えると、被覆膜の形成において、水性処理剤の液垂れが問題となり易く、さらには被覆膜が厚すぎて補強用繊維の中心部と周辺部とで特性が異なってしまうなどの問題を生じ易い。なお、被覆膜の付着率(R)とは、乾燥後の補強用コードについて、補強用繊維の質量に対して被覆膜がどの程度付着しているかを示す質量百分率であり、次式で与えられる。

R(%)=((C1−C0)/C1)×100

被覆前の補強用繊維の乾燥質量:C0

被覆後の補強用繊維の乾燥質量:C1

【0048】

次に、本発明のゴム製品について説明する。

【0049】

本発明のゴム製品は、上記に説明した補強用コードを含むものであり、この補強用コードがゴム組成物(マトリックスゴム)に埋め込まれて形成されている。ゴム製品の一例としては、例えば図1に示すような歯付ベルトなどが挙げられる。図1に示す歯付ベルト1は、ベルト本体11および補強用コード12を含む。ベルト本体11は、ベルト部13と、一定間隔でベルト部13から突き出した複数の歯部14とを含む。補強用コード12は、ベルト部13の内部に、ベルト部13の周方向(長手方向)に延びるような方向に配置されて、埋め込まれている。補強用コード12には、上記に説明した本発明の補強用コードが用いられる。

【0050】

なお、本発明のゴム製品を製造する際、補強用コードをマトリックスゴム内に埋め込む手段は、特に限定されるものではなく、公知の手段をそのまま流用することができる。このようにして得られたゴム製品は、マトリックスゴムの特性に由来する高い耐熱性と、補強用コードが埋め込まれたことによる高い強度および高い耐屈曲疲労性とを併せ備える。したがって、このゴム製品は、車輌用エンジンのタイミングベルトなどの用途に特に適したものである。

【0051】

本発明の補強用コードが埋め込まれるマトリックスゴムは、特には限定されるものではなく、クロロプレンゴム、クロロスルホン化ポリエチレンゴム、エチレンプロピレンゴム、水素化ニトリルゴムなどを用いることができるが、接着性を考慮すれば、例えば、水素化ニトリルゴムおよびアクリル酸亜鉛誘導体を微分散させた水素化ニトリルゴムから選ばれる、少なくとも何れか一方のゴムなどが好適に用いられる。さらに、カルボキシル変性された水素化ニトリルゴムが含まれてもよい。

【0052】

本発明の水性処理剤で処理された補強用コードは、耐摩耗性及び耐動的疲労性に優れる。また、ラテックスに用いた本発明の高飽和ニトリルゴムが耐油性、耐熱性等に優れるので、本発明の水性処理剤を用いて得られるゴム製品は、自動車用接油部材として、特に、ベルトとしては、平ベルト、Vベルト、Vリブベルト、丸ベルト、角ベルト、歯付ベルト等のベルト用に好適であり、油中ベルト用に特に適している。

【実施例】

【0053】

以下、本発明について、実施例を用いてさらに詳細に説明する。なお、部及び%は、特に断りのない限り、重量基準である。

【0054】

各種特性の評価は、以下の方法で行った。

(1)共重合組成

ラテックス100gをメタノール1リットルで凝固した後、60℃で真空乾燥し、得られたゴムを1H−NMRで分析して共重合組成を求める。

(2)ヨウ素価

上記(1)と同様にして得られたゴムのヨウ素価をJIS K 6235に準じて測定する。

(3)テトラヒドロフラン不溶解分量

ポリテトラフルオロエチレン製シャーレにラテックス15gを入れ、25℃で2日間風乾後、40℃で24時間真空乾燥して得られたゴム300mgを精秤し、100メッシュのステンレス鋼金網製の籠に入れて、この籠を100mlのテトラヒドロフランに浸漬して25℃で48時間静置する。籠をテトラヒドロフランから引き上げ、風乾した後、籠ごと60℃で一晩真空乾燥する。籠に残った不溶解分量を精秤し、テトラヒドロフランに浸漬する前のゴム重量に対する割合(%)として求める。

(4)引張強度保持率(%)

測定方法の概略図を図2に示す。モーター22に一方の端を固定した試験片20を、屈曲試験機の直径25mmφの1個の平プーリ21、4個のガイドプーリ23に架ける。モータ22によって試験片20を往復動させ、平プーリ21に沿う箇所において繰り返し屈曲させる。初期張力9.8Nにて室温中100,000回屈曲させ、屈曲疲労特性評価のために屈曲後の引張強度(残存引張強度)を測定する。試験前の引張強度(初期引張強度)に対する比率を引張強度保持率として求める。

また、耐油性能を評価するため、油中に試料を浸漬しながら、屈曲試験機にて引張強度保持率を測定する。評価用の油には「ガソリン・ディーゼル車用鉱物油 10W−30」を用いる。この油を120℃にし、図2の平プーリー21が完全に浸漬するまで試料を油中に浸漬し、上記空気中の評価同様に100,000回屈曲させて引張強度保持率を求める。

【0055】

〔実施例1〕

(ニトリルゴムラテックス (L1)の調製)

携拌機付きの金属製容器に、イオン交換水180部、濃度10%のドデシルベンゼンスルホン酸ナトリウム水溶液25部、アクリロニトリル37部、メタクリル酸8部及び分子量調整剤(t−ドデンルメルカプタン)0.32部の順に仕込み、容器内部の気体を窒素で3回置換した後、ブタジエン55部を仕込んだ。

金属製容器を5℃に保ち、重合触媒(クメンハイドロパーオキサイド)0.1部を仕込み、攪拌しながら16時間重合反応した。

重合停止剤(濃度10%のハイドロキノン水溶液)0.1部を加えて重合反応を停止した後、水温60℃のロータリーエバボレーターを用いて残留単量体を除去し、アクリロニトリル単位含有量37%、ブタジエン単位含有量55%、メタクリル酸単位含有量8%のアクリロニトリル−ブタジエン−メタクリル酸共重合体ゴムU1(以下、単に、「ニトリルゴム(U1)」ということがある。)のラテックスL1(固形分濃度約30%)(以下、単に「ニトリルゴムラテックス(L1)」ということがある。)を得た。ニトリルゴム(U1)のヨウ素価は、表1に示すように258であった。

【0056】

(高飽和ニトリルゴムラテックスの調製)

酢酸パラジウム(その使用量は、Pd金属/ニトリルゴム(U1)の比で、1,200ppm)にパラジウムの5倍モル当量の硝酸を添加して得られたパラジウム触媒酸性水溶液300Lに、重量平均分子量5,000のポリビニルビロリドンをパラジウムに対して5倍添加した。更に、水酸化カリウム水溶液を添加してpH9.0の触媒水溶液Aを調製した。

全固形分濃度を30%に調整したニトリルゴムラテックス(L1)400L(固形分120kg)及び触媒水溶液Aの全量を、攪拌機付オートクレープに投入し、窒素ガスを10分間流してラテックス中の溶存酸素を除去した。系内を2回水素ガスで置換後、3MPaの水素を加圧した。内容物を50℃に加温して6時間反応させ、ラテックス状態のニトリルゴム水素化反応混合物を得た。

【0057】

上記ラテックス状態のニトリルゴム水素化反応混合物へ30%過酸化水素水24Lを加え、80℃で2時間撹拌(酸化処理)した。次に、上記ラテックス状態のニトリルゴム水素化反応混合物のpHを9.5に調整し、触媒水溶液Aに含まれるパラジウムの5倍モル量に相当するジメチルグリオキシムを粉末のまま添加した。そして80℃に加温し5時間攪拌したところ、ラテックス中に不溶物が析出した。

不溶物を除去して得られた白色ろ液をロータリーエバポレーターで減圧濃縮して固形分濃度40%の水素化ニトリルゴムR1(高飽和ニトリルゴム(R1))のラテックスS1(以下、高飽和ニトリルゴムラテックス(S1)ということがある。)を得た。高飽和ニトリルゴムR1のヨウ素価は22であり、共重合組成は上記ニトリルゴム(U1)と同様(但し、ブタジエン単位における二重結合は大部分水素化されている。)であった。

また、高飽和ニトリルゴムR1のテトラヒドロフラン不溶解分量は、表3に示すように70重量%であった。

【0058】

〔実施例2〕

表4に示すように、本発明の高飽和ニトリルゴムラテックス(S1)100重量部、ジフェニルメタン−4,4−ビスマレイミド20重量部、ポリイソシアネート20重量部、およびカーボンブラック10重量部を混合し、25℃で30分攪拌して水性処理剤組成物(A1)を得た。

【0059】

〔実施例3〕

ガラス繊維(Eガラス組成、平均径9μmのフィラメントを200本集束)を3本引き揃えて、101テックスの補強用繊維を得た。この補強用繊維を上記の水性処理剤組成物(A1)に浸漬し、その後150℃に設定した乾燥炉内で1分間乾燥させて、被覆膜を形成した。この被膜膜が形成されたガラス繊維を、8回/10cmの割合で下燃りし、この下撚りしたものをさらに11本引き揃えて8回/10cmの割合で上撚りを掛けて、補強用ガラスコード(C1)を作製した。補強用ガラスコードにおける被覆膜の付着率は、20質量%であった。

【0060】

なお、この補強用コードは、マトリックスゴムとの接着力を向上させるために、第2の被覆膜を形成してもよい。

本実施例においては、ハロゲン含有ポリマー系接着剤(ケムロック402:ロードコーポレーション製)を補強用コードに塗布した後、150℃の乾燥炉で1分間乾燥させた。

【0061】

この補強用ガラスコード(C1)を、表5に示した組成成分含有率を有するマトリックスゴムに公知の手段で埋め込み、巾10mm、長さ300mm、厚み3mmの平ベルト(H1)を形成した。

得られた平ベルト(H1)の引張強度保持率を表6に示す。空気中での評価結果では90%と高い耐屈曲性を示した。また、油中での評価結果でも88%と空気中での評価とほとんど同じ耐屈曲性を示し、高い耐油性を有していることがわかった。

【0062】

〔実施例4、7、10及び13〕

重合に使用する連鎖移動剤の量を表1に示すように変更し、単量体の組成を表1に示すように適宜変更したほかは、実施例1と同様にして、カルボキシル基含有ニトリルゴムラテックス(L2)〜(L5)を得た。

カルボキシル基含有ニトリルゴムラテックス(L1)に代えてカルボキシル基含有ニトリルゴムラテックス(L2)〜(L5)を使用し、水素化触媒使用量を表2に示す量に変更した以外は、実施例1と同様にして、高飽和ニトリルゴムラテックス(S2)〜(S5)を得た。これらから得た高飽和ニトリルゴム(R2)〜(R5)の特性を表3に示す。全ての実施例において、得られた高飽和ニトリルゴムのヨウ素価は30以下、テトラヒドロフラン不溶解分量は30重量%以上であった。

【0063】

〔実施例5、8、11及び14〕

高飽和ニトリルゴムラテックス(S1)に代えて高飽和ニトリルゴムラテックス(S2)〜(S5)を用いるほかは実施例2と同様にして、水性処理剤組成物(A2)〜(A5)を得た。

【0064】

〔実施例6、9、12及び15〕

水性処理剤組成物(A1)に代えて、水性処理剤組成物(A2)〜(A5)を用いるほかは実施例3と同様にして、補強用ガラスコード(C2)〜(C5)、および平ベルト(H2)〜(H5)を得た。補強用ガラスコードにおける被覆膜の付着率は、全て20質量%であった。

得られた平ベルト(H2)〜(H5)の引張強度保持率を表6に示す。空気中での評価結果では全て85%以上と高い耐屈曲性を示した。また、油中での評価結果と空気中での評価結果との差異が最大でも10%以下であり、評価結果の数値自体も80%以上であるので、実施例すべてにおいて高い耐油性を有している。

【0065】

【表1】

【0066】

【表2】

【0067】

【表3】

【0068】

【表4】

【0069】

【表5】

【0070】

【表6】

【0071】

〔比較例1、4、7、10及び13〕

重合に使用する連鎖移動剤の量を表7に示すように変更し、単量体の組成を表7に示すように適宜変更したほかは、実施例1と同様にして、カルボキシル基含有ニトリルゴムラテックス(LC1)〜(LC5)を得た。

カルボキシル基含有ニトリルゴムラテックス(L1)に代えてカルボキシル基含有ニトリルゴムラテックス(LC1)〜(LC5)を使用し、水素化触媒使用量を表8に示す量に変更した以外は、実施例1と同様にして、高飽和ニトリルゴムラテックス(SC1)〜(SC5)を得た。

これらから得た高飽和ニトリルゴム(RC1)〜(RC5)の特性を表9に示す。比較例において、比較例4(RC2)以外ではヨウ素価は30以下であったが、テトラヒドロフラン不溶解分量は全てにおいて30重量%未満であった。

【0072】

〔比較例2、5、8、11及び14〕

高飽和ニトリルゴムラテックス(S1)に代えて高飽和ニトリルゴムラテックス(SC1)〜(SC5)を用いるほかは実施例2と同様にして、水性処理組成物(AC1)〜(AC5)を得た。

【0073】

〔比較例3、6、9、12及び15〕

水性処理剤組成物(A1)に代えて、水性処理剤組成物(AC1)〜(AC5)を用いるほかは実施例3と同様にして、補強用ガラスコード(CC1)〜(CC5)、および平ベルト(HC1)〜(HC5)を得た。補強用ガラスコードにおける被覆膜の付着率は、全て20質量%であった。

得られた平ベルト(HC1)〜(HC5)の引張強度保持率を表11に示す。比較例15のHC5以外は、空気中での評価結果は80%以上であるので、高い耐屈曲性を有していることがわかる。HC5において空気中における引張強度保持率が低いのは、ニトリルゴムラテックスを作製する際に、仕込み単量体組成としてメタクリル酸を有していないことによる。

油中における引張強度保持率は比較例全てにおいて70%以下と低く、耐油性が悪くなっていることがわかる。

【0074】

【表7】

【0075】

【表8】

【0076】

【表9】

【0077】

【表10】

【0078】

【表11】

【0079】

表6、表11の結果から、補強コードの被覆膜に用いるラテックスの、高飽和ニトリルゴムのテトラヒドロフラン不溶解分量が本発明の規定を外れて小さいときは(30重量%未満)、該補強コードを使用したゴム製品の耐油性が悪いことがわかる。これに対して、所定のテトラヒドロフラン不溶解分量を有する、本発明の高飽和ニトリルゴムを用いた被覆膜を形成したゴム補強用ガラスコードを使用したゴム製品は、耐油性に優れている。

【0080】

以上、本発明の実施形態について例を挙げて説明したが、本発明は上記実施形態に限定されず、本発明の技術的思想に基づいて他の実施形態に適用できる。

【符号の説明】

【0081】

1 歯付ベルト、 11 ベルト本体、 12 補強用コード、

20 試験片、 21 平プーリ、 22 モータ、 23 ガイドプーリ

【技術分野】

【0001】

本発明は、ゴム製品を補強するための補強用コードとそれを用いたゴム製品に関する。

【背景技術】

【0002】

自動車用タイミングベルト、ポリリブドベルト、ラッブドベルト、Vベルト等は、補強用コードとマトリックスゴムとの複合体(ゴム−繊維複合体)で構成されている。マトリックスゴムとしては、従来は、主に耐油性ゴムであるクロロプレンゴム(CR)やアクリロニトリル−ブタジエン共重合体ゴム(NBR)が用いられてきたが、近年、自動車の排ガス規制対策、自動車の軽量化のためのエンジンルームの小型化、騒音対策のためのエンジンルームの密閉化等に対応して、耐熱性が要求されるようになったため、耐熱性と耐油性を兼ね備えたニトリル基含有高飽和共重合ゴムが商用されるようになっている。

【0003】

一般的に、補強用コードは補強用繊維を束ねることによって形成されており、補強用繊維の表面には、補強用繊維の表面を保護するため、およびマトリックスゴムとの接着力を高めるために被覆膜が設けられている。この被覆膜の形成には、レゾルシン−ホルムアルデヒド縮合物とラテックスとの混合物(以下、RFLと表記することがある。)が一般的に使用されている。

例えば、特許文献1には、マトリックスゴムとの接着性を向上させた補強用コードが開示されている。この補強用コードでは、補強用コードを構成する補強用繊維の表面に、レゾルシン−ホルムアルデヒド縮合物と水素化ニトリルゴム(H−NBR)のラテックスとの混合物を塗布、乾燥、硬化させた被覆膜が形成されている。

【0004】

しかしながら、このレゾルシン−ホルムアルデヒド縮合物と水素化ニトリルゴム(H−NBR)のラテックスとの混合物を塗布、乾燥、硬化させた被覆膜が形成されている補強用コードを利用したタイミングベルトを、自動車の油中ベルトとして用いた場合に、補強用コードとマトリックスゴムの境界部分、すなわち補強用コードを構成する補強用繊維の被覆膜の耐油性が悪く、その結果、油中ベルトの耐油性が十分ではなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−270877号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従って、本発明の目的は、耐油性に優れた被覆膜を形成可能な高飽和ニトリルゴムのラテックスを用いたゴム補強用コード及びこのゴム補強用コードを用いたゴム製品を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記の目的を達成するため、被膜層を形成する処理剤成分であるラテックスを構成する高飽和ニトリルゴムについて、鋭意検討を重ねた結果、特定範囲のテトラヒドロフラン不溶解分量を有する高飽和ニトリルゴムのラテックスを使用することにより、上記特性が向上することを見出し、この知見に基づいて、本発明を完成するに至った。

【0008】

かくして、本発明によれば、α,β−エチレン性不飽和ニトリル単量体単位含有量が30〜55重量%、酸基含有α,β−エチレン性不飽和単量体単位含有量が3〜20重量%、ヨウ素価が120以下、テトラヒドロフラン不溶解分量が30重量%以上である高飽和ニトリルゴムのラテックスを被覆膜として用いた補強用コードが提供される。

また、本発明によれば、上記補強用コードを用いた、耐油性に優れたゴム製品が提供される。

本発明の被覆膜は、マレイミド系架橋剤、ポリイソシアネート化合物、キノンジオキシム系架橋剤および芳香族ニトロソ化合物から選ばれる少なくとも1つの架橋剤を含むことが好ましい。

【発明の効果】

【0009】

本発明の補強用コードは、耐油性に優れた被覆膜を有するので、この補強用コードを補強部材として用いることで、耐油性に優れた、自動車用等の接油部材として、特に油中ベルトとして、有用なゴム製品を得ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の補強用コードを用いた歯付ベルトの内部構造を示した図である。

【図2】引張強度保持率の測定方法を説明した図である。

【発明を実施するための形態】

【0011】

本発明の高飽和ニトリルゴムのラテックスを構成する高飽和ニトリルゴムは、そのα,β−エチレン性不飽和ニトリル単量体単位含有量が30〜55重量%、酸基含有α,β−エチレン性不飽和単量体単位含有量が3〜20重量%、ヨウ素価が120以下、テトラヒドロフラン不溶解分量が30重量%以上である。

【0012】

α,β−エチレン性不飽和ニトリル単量体単位を形成するα,β−エチレン性不飽和ニトリル単量体は、特に限定されないが、炭素数3〜18のものが好ましく、炭素数3〜9のものが特に好ましい。その具体例としてはアクリロニトリル、メタクリロニトリル、α−クロロアクリロニトリル等が挙げられ、なかでもアクリロニトリルが好ましい。

これらのα,β−エチレン性不飽和ニトリル単量体は一種を単独で用いてもよく、二種以上を併用してもよい。

高飽和ニトリルゴム中のα,β−エチレン性不飽和ニトリル単量体単位の含有量は、30〜55重量%であることが必要であるが、好ましくは32〜45重量%である。α,β−エチレン性不飽和ニトリル単量体単位の含有量が少なすぎると、ニトリルゴムの耐油性が劣るおそれがあり、逆に多すぎると耐寒性が低下する可能性がある。

【0013】

酸基含有α,β−エチレン性不飽和単量体単位を形成する酸基含有α,β−エチレン性不飽和単量体は、分子内にα,β−エチレン性不飽和結合と酸基とを含有する単量体である。酸基は、特に限定されず、カルボキシル基、スルホン酸基、リン酸基等のいずれでもよいが、カルボキシル基が好ましい。酸基含有α,β−エチレン性不飽和単量体としては、炭素数が3〜18のものが好ましく、炭素数が3〜9のものが特に好ましい。

カルボキシル基を有する酸基含有単量体としては、α,β−エチレン性不飽和モノカルボン酸、α,β−エチレン性不飽和ジカルボン酸、α,β−エチレン性不飽和ジカルボン酸モノエステルのほか、カルボキシル基を有する化合物に変化し得るα,β−エチレン性不飽和ジカルボン酸無水物が挙げられる。

α,β−エチレン性不飽和モノカルボン酸としては、アクリル酸、メタクリル酸、エタクリル酸、クロトン酸、ケイ皮酸等が例示される。

α,β−エチレン性不飽和ジカルボン酸としては、マレイン酸、フマル酸、イタコン酸、シトラコン酸、クロロマレイン酸等が例示される。

α,β−エチレン性不飽和ジカルボン酸モノエステルとしては、マレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノブチル、マレイン酸モノシクロヘキシル、フマル酸モノメチル、フマル酸モノエチル、フマル酸モノブチル、フマル酸モノ−2−ヒドロキシエチル、フマル酸モノシクロヘキシル、イタコン酸モノメチル、イタコン酸モノエチル、イタコン酸モノブチル等が例示される。

α,β−エチレン性不飽和ジカルボン酸無水物としては、無水マレイン酸、無水イタコン酸、無水シトラコン酸等が挙げられる。

高飽和ニトリルゴム中の酸基含有α,β−エチレン性不飽和単量体単位の含有量は、3〜20重量%であることが必要であるが、好ましくは3〜10重量%である。

酸基含有α,β−エチレン性不飽和単量体を上記範囲で共重合することによって接着性及び耐摩耗性を向上させることができる。

【0014】

高飽和ニトリルゴムは、ゴム弾性による接着性向上の観点から、ジエン単量体単位及び/又はα−オレフィン単量体単位を有することが好ましい。ジエン単量体単位を形成するジエンとしては、1,3−ブタジエン、イソプレン、2,3−ジメチル−1,3−ブタジエン、1,3−ペンタジエン等の炭素数が4以上の共役ジエン;1,4−ペンタジエン、1,4−ヘキサジエン等の炭素数が5〜12の非共役ジエンが挙げられる。これらの中では共役ジエンが好ましく、1,3−ブタジエンがより好ましい。

α−オレフィン単量体単位を形成するα−オレフィンとしては、好ましくは炭素数が2〜12のものであり、エチレン、プロピレン、1−ブテン、4−メチル−1−ペンテン、1−ヘキセン、1−オクテン等が例示される。

高飽和ニトリルゴムにおけるジエン単量体単位及び/又はα−オレフィン単量体単位の含有量は、好ましくは25〜67重量%、特に好ましくは45〜65重量%である。

【0015】

高飽和ニトリルゴムは、α,β−エチレン性不飽和ニトリル単量体、酸基含有α,β−エチレン性不飽和単量体、並びに、ジエン及び/又はα−オレフィンと共重合可能な単量体(以下、「その他の共単量体」という。)を更に共重合させたものであってもよい。

その他の共単量体単位の量は、好ましくは、高飽和ニトリルゴム中、0〜10重量%である。

【0016】

その他の共単量体としては、芳香族ビニル、α,β−エチレン性不飽和モノカルボン酸エステル、フルオロオレフィン、共重合性老化防止剤等が挙げられる。

【0017】

芳香族ビニルは、スチレン及び炭素数8〜18のスチレン誘導体であり、その具体例としては、α−メチルスチレン、ビニルピリジン等が挙げられる。

α,β−エチレン性不飽和モノカルボン酸エステルは、α,β−エチレン性不飽和モノカルボン酸と炭素数1〜12の脂肪族アルコールとのエステルであり、その具体例としては、(メタ)アクリル酸メチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸トリフルオロエチル、(メタ)アクリル酸テトラフルオロプロピル等が例示される。

フルオロオレフィンは、炭素数2〜12の不飽和フッ素化合物であり、その具体例としては、ジフルオロエチレン、テトラフルオロエチレン、フルオロエチレンビニルエーテル、フルオロプロピルビニルエーテル、o−トリフルオロメチルスチレン、ペンタフルオロ安息香酸ビニル等が例示される。

【0018】

共重合性老化防止剤の具体例としては、N−(4−アニリノフェニル)アクリルアミド、N−(4−アニリノフェニル)メタクリルアミド、N−(4−アニリノフェニル)シンナムアミド、N−(4−アニリノフェニル)クロトンアミド、N−フェニル−4−(3−ビニルベンジルオキシ)アニリン、N−フェニル−4−(4−ビニルベンジルオキシ)アニリン等が例示される。

【0019】

高飽和ニトリルゴムには、必要に応じて自己架橋性単量体単位を存在させてもよい。自己架橋性単量体単位を存在させることによって、耐水性を改良することができる。

自己架橋性単量体単位を形成する自己架橋性単量体の具体例としては、N−メチロール(メタ)アクリルアミド、N,N’−ジメチロール(メタ)アクリルアミド、(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−エトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、N,N’−メチレンビスアクリルアミド等が例示される。

特に、本発明のラテックスを用いた処理剤(以下水性処理剤と記す)にて被覆膜を形成した補強用コードを用いたゴム製品の耐摩耗性を改良する観点からはN−メチロール基を有するN−メチロール(メタ)アクリルアミドが好適である。

高飽和ニトリルゴム中の自己架橋性単量体単位の含有量は、好ましくは0〜20重量%、より好ましくは0〜10重量%の範囲である。この量が過度に多いと、本発明の水性処理剤にて被覆膜を形成した補強用コードを用いたゴム製品の屈曲性が損なわれるので好ましくない。

【0020】

本発明で使用する高飽和ニトリルゴムのムーニー粘度(ML1+4、100℃)は、好ましくは10〜300、より好ましくは20〜250、特に好ましくは30〜200である。ムーニー粘度が小さすぎると、本発明の水性処理剤にて被覆膜を形成した補強用コードを用いたゴム製品の機械的特性が低下するおそれがある。

【0021】

本発明のラテックスを構成する高飽和ニトリルゴムは、上述の単量体を共重合し、必要に応じて、得られる共重合体中の炭素−炭素二重結合を水素化することによって得られる。

重合方法は、特に限定されず公知の乳化重合法や溶液重合法によればよいが、工業的生産性の観点から乳化重合法が好ましい。

【0022】

乳化重合の方法としては、従来公知の方法を採用すればよい。

重合に使用する乳化剤は、通常、アニオン性界面活性剤、カチオン性界面活性剤、ノニオン性界面活性剤、両性界面活性剤等を使用できる。なかでもアニオン性界面活性剤が好ましく、その使用量に特に制限はないが、このラテックスから得られる水性処理剤の接着力の観点から、全単量体100重量部に対して1〜10重量部、好ましくは2〜6重量部の範囲である。また、重合開始剤等も通常使用されているものでよい。

また、重合方式も特に限定されず、回分式、半回分式及び連続式のいずれでもよく、重合温度や圧力も制限されない。

【0023】

本発明の高飽和ニトリルゴムのラテックスは、乳化重合で得られた二トリルゴムのラテックスを水素化処理に付することによって得られるものが好ましい。二トリルゴム中の共役ジエン単量体単位の量が少なく、そのため、乳化重合により得られたニトリルゴムのヨウ素価が所望の数値以下である場合には、必ずしも、水素化を行なう必要はない。

なお、このようにして得られるラテックスの平均粒径は、好ましくは0.01〜0.5μmである。また、ラテックスの固形分濃度は、凝集化を防止するため50重量%以下であることが好ましく、5〜50重量%であることが特に好ましい。

【0024】

水素化の程度、即ち、高飽和ニトリルゴムのヨウ素価は、120以下であることが必要であるが、好ましくは80以下、より好ましくは60以下、特に好ましくは30以下である。ヨウ素価が高すぎると、本発明の水性処理剤を硬化させて形成する被覆膜の耐熱老化性や耐オゾン性が低下するおそれがある。

【0025】

水素化は公知の方法によればよく、乳化重合で得られたニトリルゴムのラテックスを凝固した後、油相で水素化してもよいが、重合で得られたラテックスをそのまま水素化する水層水素化法を用いるのが好ましい。

【0026】

ニトリルゴムの水層水素化法による水素化に際しては、乳化重合により調製したニトリルゴムのラテックスに、必要に応じて水を加えて希釈し、水素添加反応を行なうのが好ましい。

水層水素化法には、水素化触媒存在下の反応系に水素を供給して水素化する水層直接水素化法と、酸化剤、還元剤及び活性剤の存在下で還元して水素化する水層間接水素化法とがあるが、水層直接水素化法が、より好ましい。

【0027】

水素化触媒は、水で分解しにくい化合物であれば特に限定されない。

その具体例として、パラジウム触媒としては、ギ酸、プロピオン酸、ラウリン酸、コハク酸、オレイン酸、フタル酸等のカルボン酸のパラジウム塩;塩化パラジウム、ジクロロ(シクロオクタジエン)パラジウム、ジクロロ(ノルボルナジエン)パラジウム、ヘキサクロロパラジウム(IV)酸アンモニウム等のパラジウム塩素化物;ヨウ化パラジウム等のヨウ素化物;硫酸パラジウム・二水和物等が挙げられる。

これらの中でもカルボン酸のパラジウム塩、ジクロロ(ノルボルナジエン)パラジウム及びヘキサクロロパラジウム(IV)酸アンモニウムが特に好ましい。

水素化触媒の使用量は、適宜定めればよいが、ニトリルゴムに対し、好ましくは5〜6,000重量ppm、より好ましくは10〜4,000重量ppmである。

【0028】

水層直接水素化法における反応温度は、好ましくは0〜300℃、より好ましくは20〜150℃、特に好ましくは30〜100℃である。

反応温度が低すぎると反応速度が低下するおそれがあり、逆に、高すぎるとニトリル基の水素添加等の副反応が起こる可能性がある。

水素圧力は、好ましくは0.1〜30MPa、より好ましくは0.5〜20MPaである。

反応時間は、好ましくは1〜15時間、特に好ましくは2〜10時間である。

【0029】

水層直接水素化法においては、水素化反応終了後、通常、ラテックス中の水素化触媒を除去するが、水素化触媒を除去せずにラテックス中に残存させることも可能である。

水素化触媒の除去方法としては、例えば、活性炭、イオン交換樹脂等の吸着剤をラテックスに添加して撹拌することによって、水素化触媒を吸着剤に吸着させ、次いでラテックスを濾過又は遠心分離する方法を採ることができる。また、水素化反応終了後のラテックスに、過酸化水素及びジメチルグリオキンムを添加し、pHを8〜11に調整して加温しながら攪拌し、ラテックス中の不溶物(水素化触媒を含む)として析出させ、除去することもできる。

【0030】

水層間接水素化法では、ニトリルゴムのラテックスの固形分濃度は、好ましくは1〜50重量%、より好ましくは1〜40重量%である。

酸化剤としては、酸素、空気、過酸化水素等が用いられる。

酸化剤の使用量は、炭素−炭素二重結合に対するモル比(酸化剤/炭素−炭素二重結合)が、好ましくは0.1:1〜100:1、より好ましくは0.8:1〜5:1となる量である。

還元剤としては、ヒドラジン、ヒドラジン水和物、酢酸ヒドラジン、ヒドラジン硫酸塩、ヒドラジン塩酸塩等のヒドラジン類又はヒドラジンを遊離する化合物が用いられる。

還元剤の使用量は、炭素−炭素二重結合に対するモル比(還元剤/炭素−炭素二重結合)が、好ましくは0.1:1〜100:1、より好ましくは0.8:1〜5:1となる量である。

活性剤としては、銅、鉄、コバルト、鉛、ニッケル、鉄、スズ等の金属のイオンが用いられる。

活性剤の使用量は、炭素−炭素二重結合に対するモル比(活性剤/炭素−炭素二重結合)が、好ましくは1:1,000〜10:1、より好ましくは1:50〜1:2となる量である。

水層間接水素化法における水素化反応は、0℃から還流温度までの範囲内、好ましくは0〜250℃、より好ましくは20〜100℃、特に好ましくは40〜80℃で行なわれる。

【0031】

高飽和ニトリルゴムのテトラヒドロフラン不溶解分量は、30重量%以上であること

が必要である。

テトラヒドロフラン不溶解分量は、好ましくは35〜95重量%、より好ましくは45〜90重量%、さらにより好ましくは50〜80重量%である。

ここで、テトラヒドロフラン不溶解分量は、高飽和ニトリルゴムをテトラヒドロフラン(THF)に浸漬して25℃で48時間放置した後の不溶解分量の、THF浸漬前の高飽和ニトリルゴム量に対する重量百分率である。

テトラヒドロフラン不溶解分量が少なすぎると、水性処理剤を硬化させて形成する被覆膜の耐油性が悪化し、該被覆膜を形成した補強用コードを使用して得られるゴム製品の耐油性も劣ることになる。

【0032】

高飽和ニトリルゴムのテトラヒドロフラン不溶解分量の調整方法は、重合時の分子量調整剤量及び最終重合転化率を、所定の範囲に調整して行なう。具体的には、全単量体100重量部に対して、分子量調整剤を0.25〜0.55重量部、好ましくは0.35〜0.48重量部用い、最終重合転化率を88〜92%とする。分子量調整剤としては、t -ドデシルメルカプタンが好ましい。

【0033】

本発明の補強用コードは、補強用繊維と、この補強用繊維の表面に形成した被覆膜とからなる。この被覆膜は、水性処理剤を補強用繊維に塗布して硬化させることによって形成した膜である。

【0034】

以下に、本発明の補強用コードの補強用繊維と、補強用繊維の表面上に設けられる被覆膜の形成に用いられる水性処理剤とについて、詳細に説明する。

【0035】

本発明の補強用コードにおいて用いられる補強用繊維は、ゴム製品のマトリックスゴムに埋め込まれた際にそのゴム製品の形状安定性や強度を高めるものであればよいため、種類や形状は特に限定されない。例えば、ガラス繊維、ビニロン繊維に代表されるポリビニルアルコール繊維、ポリエステル繊維、ナイロン、アラミド(芳香族ポリアミド)などのポリアミド繊維、カーボン繊維またはポリパラフェニレンベンゾオキサゾール繊維などが利用できる。また、国際公開第2004/090224号に示されるような、ガラス繊維とカーボン繊維の撚り合わされた複合繊維も用いることができる。これらの中で、耐熱性と引張強度とに優れるガラス繊維が好適に用いられる。

【0036】

補強用繊維の形態としては、マトリックスゴムに埋め込むことができる形態であれば特に限定されるものではなく、ステープル、フィラメント、コード状またはロープ状などを具体例として挙げることができる。

【0037】

本発明の補強用コードを構成する補強用繊維の表面に被覆膜を形成するために用いる水性処理剤は、上記本発明の高飽和ニトリルゴムのラテックスを含有してなる。

この水性処理剤には、上記高飽和ニトリルゴムラテックスを必須成分とするが、更に、ラッテクスを硬化させるための添加剤を含有していることが望ましい。添加剤として用いられるものとしては樹脂と架橋剤が例示される。

【0038】

樹脂としては、レゾルシン−ホルムアルデヒド樹脂、メラミン樹脂、エポキシ樹脂及びイソシアネート樹脂を好適に使用することができるが、中でもレゾルシン−ホルムアルデヒド樹脂が好ましい。

架橋剤としては、たとえばP−キノンジオキシムなどのキノンジオキシム系架橋剤、ラウリルメタアクリレートやメチルメタアクリレートなどのメタアクリレート系架橋剤、DAF(ジアリルフマレート)、DAP(ジアリルフタレート)、TAC(トリアリルシアヌレート)およびTAIC(トリアリルイソシアヌレート)などのアリル系架橋剤、ビスマレイミド、フェニールマレイミドおよびN,N−m−フェニレンジマレイミドなどのマレイミド系架橋剤、芳香族または脂肪族の有機ジイソシアネート、ポリイソシアネートなどのポリイソシアネート化合物、芳香族ニトロソ化合物、または硫黄などが挙げられる。これらの架橋剤は、単独で用いてもよいし、複数種を組み合わせて用いてもよい。これらの架橋剤は、水性処理剤に含まれるラテックスおよび補強用コードが埋め込まれるマトリックスゴムの種類などを考慮して選択される。また、これら架橋剤は水分散体とすることが、水性処理剤中で均質に存在する上で好ましい。

【0039】

タイミングベルト等のゴム製品に使用する補強用コードに用いる水性処理剤には、架橋剤を用いることが望ましい。国際公開第2006/001385号に例示されているように、補強用コードを構成する補強用繊維に樹脂を含有する水性処理剤を塗布した場合は、熱処理によって被覆膜形成反応が進行してしまうため、補強用繊維同士は単に接触しているだけで接着されていない。そのため、ゴム製品が屈曲された際に補強用コード内部において補強用繊維間に隙間が生じ、補強用コードの強度が低下する可能性がある。それに対し、架橋剤を含有する水性処理剤を用いた場合は、複数の補強用繊維を覆うように被覆膜が形成されるため、補強用繊維は被覆膜を介して互いに密着しており、この補強用コードを用いたゴム製品が屈曲された際にも補強用繊維間に隙間が生じず、強度の高いゴム製品を得ることができる。

【0040】

上記に例示した架橋剤の中でも、マレイミド系架橋剤、ポリイソシアネートおよび芳香族ニトロソ化合物から選ばれる少なくとも1つの架橋剤を用いることが好ましい。これらの中でもマレイミド系架橋剤が好適に用いられ、特にジフェニルメタン−4,4’−ビスマレイミドは、水に分散したときの安定性がよく、架橋効果が高く、架橋後の耐熱性も高いので、好適に用いられる。

【0041】

また、被覆膜の構成成分として、カーボンブラックが含まれていてもよい。すなわち、水性処理剤が、カーボンブラックをさらに含んでいてもよい。カーボンブラックを加えることにより、補強用コードの製造コストを抑えることができ、且つ、補強用コードとマトリックスゴムとの接着性を効果的に高めることができる。

また、カーボンブラックは水分散体とすることが、水性処理剤中で均質に存在する上で好ましい。

【0042】

水性処理剤には、本発明の高飽和ニトリルゴムラテックスに加え、例えば、ブタジエン・スチレン共重合体ラテックス、ジカルボキシル化ブタジエン・スチレン共重合体ラテックス、ビニルピリジン・ブタジエン・スチレンターポリマーラテックス、クロロプレンラテックス、ブタジエンラテックス、クロロスルホン化ポリエチレンラテックス、アクリロニトリル・ブタジエン共重合体ラテックスなどが配合されてもよい。また、ラテックスは、前記のものを数種類ブレンドしたものでもよい。

【0043】

被覆膜の構成成分として、過酸化物が含まれていてもよい。すなわち、水性処理剤が、過酸化物をさらに含んでいてもよい。過酸化物を加えることにより、被覆膜とマトリックスゴムとの架橋が促進されるため、補強用コードとマトリックスゴムとの接着性を一層高めることができる。用いられる過酸化物の種類は限定されるものではなく、例えばヒドロペルオキシドおよびジアルキルペルオキシドなどの有機過酸化物を使用することができる。ただし、過酸化物には、マトリックスゴムに配合されている架橋剤と反応速度が同等のものを選択する必要がある。また、これら過酸化物の中でも水不溶性のものは水分散体とすることが、水性処理剤中で均質に存在する上で好ましい。

【0044】

水性処理剤において、ラテックス、架橋剤またはレゾルシン−ホルムアルデヒド縮合物などの上記構成成分は、水性溶媒中に分散または溶解される。水性溶媒としては、取り扱い性がよく、上記構成成分の濃度管理が容易であり、有機溶媒と比較して環境負荷が格段に軽減される水溶媒が好適に用いられる。なお、水性溶媒は、低級アルコールなどを含んでいてもよい。

【0045】

水性処理剤は、カーボンブラック以外の無機充填剤、可塑剤、老化防止剤、金属酸化物など、その他の構成成分を含んでいてもよい。

【0046】

補強用繊維に水性処理剤を塗布し、被覆膜を形成する方法は、特に限定されるものではない。通常は、補強用繊維を水性処理剤の入った水漕中に浸漬し、これを引き上げた後に乾燥炉を潜らせることにより、溶媒を除去する。また、溶媒を除去するための乾燥条件も、特に限定されるものではなく、例えば80〜160℃の雰囲気下に0.1〜2分間曝露するなどにより、溶媒を除去できる。このようにして被覆膜が形成された補強用繊維を、例えば所定の本数集めて撚りを施すことによって、補強用コードを作製できる。撚り数は、使用する繊維に応じて適切な撚り数を設定すればよい。また、必要な補強用コードの太さや仕様に合わせて、複数回に分けて撚りを施してもよく、その撚り方向も限定されない。2段階に分けて撚りを施す場合は、補強用繊維を数本束ねて下撚りした子縄を作り、さらにその子縄を数本束ねて上撚りしてコードを形成するとよい。

【0047】

このようにして形成された補強用コードにおいて、被覆膜の付着率は10〜30質量%が好ましく、さらには12〜22質量%が好適である。この付着率が10質量%未満の場合は、補強用繊維の全表面を被覆膜で覆うことが困難となる。一方、付着率が30質量%を超えると、被覆膜の形成において、水性処理剤の液垂れが問題となり易く、さらには被覆膜が厚すぎて補強用繊維の中心部と周辺部とで特性が異なってしまうなどの問題を生じ易い。なお、被覆膜の付着率(R)とは、乾燥後の補強用コードについて、補強用繊維の質量に対して被覆膜がどの程度付着しているかを示す質量百分率であり、次式で与えられる。

R(%)=((C1−C0)/C1)×100

被覆前の補強用繊維の乾燥質量:C0

被覆後の補強用繊維の乾燥質量:C1

【0048】

次に、本発明のゴム製品について説明する。

【0049】

本発明のゴム製品は、上記に説明した補強用コードを含むものであり、この補強用コードがゴム組成物(マトリックスゴム)に埋め込まれて形成されている。ゴム製品の一例としては、例えば図1に示すような歯付ベルトなどが挙げられる。図1に示す歯付ベルト1は、ベルト本体11および補強用コード12を含む。ベルト本体11は、ベルト部13と、一定間隔でベルト部13から突き出した複数の歯部14とを含む。補強用コード12は、ベルト部13の内部に、ベルト部13の周方向(長手方向)に延びるような方向に配置されて、埋め込まれている。補強用コード12には、上記に説明した本発明の補強用コードが用いられる。

【0050】

なお、本発明のゴム製品を製造する際、補強用コードをマトリックスゴム内に埋め込む手段は、特に限定されるものではなく、公知の手段をそのまま流用することができる。このようにして得られたゴム製品は、マトリックスゴムの特性に由来する高い耐熱性と、補強用コードが埋め込まれたことによる高い強度および高い耐屈曲疲労性とを併せ備える。したがって、このゴム製品は、車輌用エンジンのタイミングベルトなどの用途に特に適したものである。

【0051】

本発明の補強用コードが埋め込まれるマトリックスゴムは、特には限定されるものではなく、クロロプレンゴム、クロロスルホン化ポリエチレンゴム、エチレンプロピレンゴム、水素化ニトリルゴムなどを用いることができるが、接着性を考慮すれば、例えば、水素化ニトリルゴムおよびアクリル酸亜鉛誘導体を微分散させた水素化ニトリルゴムから選ばれる、少なくとも何れか一方のゴムなどが好適に用いられる。さらに、カルボキシル変性された水素化ニトリルゴムが含まれてもよい。

【0052】

本発明の水性処理剤で処理された補強用コードは、耐摩耗性及び耐動的疲労性に優れる。また、ラテックスに用いた本発明の高飽和ニトリルゴムが耐油性、耐熱性等に優れるので、本発明の水性処理剤を用いて得られるゴム製品は、自動車用接油部材として、特に、ベルトとしては、平ベルト、Vベルト、Vリブベルト、丸ベルト、角ベルト、歯付ベルト等のベルト用に好適であり、油中ベルト用に特に適している。

【実施例】

【0053】

以下、本発明について、実施例を用いてさらに詳細に説明する。なお、部及び%は、特に断りのない限り、重量基準である。

【0054】

各種特性の評価は、以下の方法で行った。

(1)共重合組成

ラテックス100gをメタノール1リットルで凝固した後、60℃で真空乾燥し、得られたゴムを1H−NMRで分析して共重合組成を求める。

(2)ヨウ素価

上記(1)と同様にして得られたゴムのヨウ素価をJIS K 6235に準じて測定する。

(3)テトラヒドロフラン不溶解分量

ポリテトラフルオロエチレン製シャーレにラテックス15gを入れ、25℃で2日間風乾後、40℃で24時間真空乾燥して得られたゴム300mgを精秤し、100メッシュのステンレス鋼金網製の籠に入れて、この籠を100mlのテトラヒドロフランに浸漬して25℃で48時間静置する。籠をテトラヒドロフランから引き上げ、風乾した後、籠ごと60℃で一晩真空乾燥する。籠に残った不溶解分量を精秤し、テトラヒドロフランに浸漬する前のゴム重量に対する割合(%)として求める。

(4)引張強度保持率(%)

測定方法の概略図を図2に示す。モーター22に一方の端を固定した試験片20を、屈曲試験機の直径25mmφの1個の平プーリ21、4個のガイドプーリ23に架ける。モータ22によって試験片20を往復動させ、平プーリ21に沿う箇所において繰り返し屈曲させる。初期張力9.8Nにて室温中100,000回屈曲させ、屈曲疲労特性評価のために屈曲後の引張強度(残存引張強度)を測定する。試験前の引張強度(初期引張強度)に対する比率を引張強度保持率として求める。

また、耐油性能を評価するため、油中に試料を浸漬しながら、屈曲試験機にて引張強度保持率を測定する。評価用の油には「ガソリン・ディーゼル車用鉱物油 10W−30」を用いる。この油を120℃にし、図2の平プーリー21が完全に浸漬するまで試料を油中に浸漬し、上記空気中の評価同様に100,000回屈曲させて引張強度保持率を求める。

【0055】

〔実施例1〕

(ニトリルゴムラテックス (L1)の調製)

携拌機付きの金属製容器に、イオン交換水180部、濃度10%のドデシルベンゼンスルホン酸ナトリウム水溶液25部、アクリロニトリル37部、メタクリル酸8部及び分子量調整剤(t−ドデンルメルカプタン)0.32部の順に仕込み、容器内部の気体を窒素で3回置換した後、ブタジエン55部を仕込んだ。

金属製容器を5℃に保ち、重合触媒(クメンハイドロパーオキサイド)0.1部を仕込み、攪拌しながら16時間重合反応した。

重合停止剤(濃度10%のハイドロキノン水溶液)0.1部を加えて重合反応を停止した後、水温60℃のロータリーエバボレーターを用いて残留単量体を除去し、アクリロニトリル単位含有量37%、ブタジエン単位含有量55%、メタクリル酸単位含有量8%のアクリロニトリル−ブタジエン−メタクリル酸共重合体ゴムU1(以下、単に、「ニトリルゴム(U1)」ということがある。)のラテックスL1(固形分濃度約30%)(以下、単に「ニトリルゴムラテックス(L1)」ということがある。)を得た。ニトリルゴム(U1)のヨウ素価は、表1に示すように258であった。

【0056】

(高飽和ニトリルゴムラテックスの調製)

酢酸パラジウム(その使用量は、Pd金属/ニトリルゴム(U1)の比で、1,200ppm)にパラジウムの5倍モル当量の硝酸を添加して得られたパラジウム触媒酸性水溶液300Lに、重量平均分子量5,000のポリビニルビロリドンをパラジウムに対して5倍添加した。更に、水酸化カリウム水溶液を添加してpH9.0の触媒水溶液Aを調製した。

全固形分濃度を30%に調整したニトリルゴムラテックス(L1)400L(固形分120kg)及び触媒水溶液Aの全量を、攪拌機付オートクレープに投入し、窒素ガスを10分間流してラテックス中の溶存酸素を除去した。系内を2回水素ガスで置換後、3MPaの水素を加圧した。内容物を50℃に加温して6時間反応させ、ラテックス状態のニトリルゴム水素化反応混合物を得た。

【0057】

上記ラテックス状態のニトリルゴム水素化反応混合物へ30%過酸化水素水24Lを加え、80℃で2時間撹拌(酸化処理)した。次に、上記ラテックス状態のニトリルゴム水素化反応混合物のpHを9.5に調整し、触媒水溶液Aに含まれるパラジウムの5倍モル量に相当するジメチルグリオキシムを粉末のまま添加した。そして80℃に加温し5時間攪拌したところ、ラテックス中に不溶物が析出した。

不溶物を除去して得られた白色ろ液をロータリーエバポレーターで減圧濃縮して固形分濃度40%の水素化ニトリルゴムR1(高飽和ニトリルゴム(R1))のラテックスS1(以下、高飽和ニトリルゴムラテックス(S1)ということがある。)を得た。高飽和ニトリルゴムR1のヨウ素価は22であり、共重合組成は上記ニトリルゴム(U1)と同様(但し、ブタジエン単位における二重結合は大部分水素化されている。)であった。

また、高飽和ニトリルゴムR1のテトラヒドロフラン不溶解分量は、表3に示すように70重量%であった。

【0058】

〔実施例2〕

表4に示すように、本発明の高飽和ニトリルゴムラテックス(S1)100重量部、ジフェニルメタン−4,4−ビスマレイミド20重量部、ポリイソシアネート20重量部、およびカーボンブラック10重量部を混合し、25℃で30分攪拌して水性処理剤組成物(A1)を得た。

【0059】

〔実施例3〕

ガラス繊維(Eガラス組成、平均径9μmのフィラメントを200本集束)を3本引き揃えて、101テックスの補強用繊維を得た。この補強用繊維を上記の水性処理剤組成物(A1)に浸漬し、その後150℃に設定した乾燥炉内で1分間乾燥させて、被覆膜を形成した。この被膜膜が形成されたガラス繊維を、8回/10cmの割合で下燃りし、この下撚りしたものをさらに11本引き揃えて8回/10cmの割合で上撚りを掛けて、補強用ガラスコード(C1)を作製した。補強用ガラスコードにおける被覆膜の付着率は、20質量%であった。

【0060】

なお、この補強用コードは、マトリックスゴムとの接着力を向上させるために、第2の被覆膜を形成してもよい。

本実施例においては、ハロゲン含有ポリマー系接着剤(ケムロック402:ロードコーポレーション製)を補強用コードに塗布した後、150℃の乾燥炉で1分間乾燥させた。

【0061】

この補強用ガラスコード(C1)を、表5に示した組成成分含有率を有するマトリックスゴムに公知の手段で埋め込み、巾10mm、長さ300mm、厚み3mmの平ベルト(H1)を形成した。

得られた平ベルト(H1)の引張強度保持率を表6に示す。空気中での評価結果では90%と高い耐屈曲性を示した。また、油中での評価結果でも88%と空気中での評価とほとんど同じ耐屈曲性を示し、高い耐油性を有していることがわかった。

【0062】

〔実施例4、7、10及び13〕

重合に使用する連鎖移動剤の量を表1に示すように変更し、単量体の組成を表1に示すように適宜変更したほかは、実施例1と同様にして、カルボキシル基含有ニトリルゴムラテックス(L2)〜(L5)を得た。

カルボキシル基含有ニトリルゴムラテックス(L1)に代えてカルボキシル基含有ニトリルゴムラテックス(L2)〜(L5)を使用し、水素化触媒使用量を表2に示す量に変更した以外は、実施例1と同様にして、高飽和ニトリルゴムラテックス(S2)〜(S5)を得た。これらから得た高飽和ニトリルゴム(R2)〜(R5)の特性を表3に示す。全ての実施例において、得られた高飽和ニトリルゴムのヨウ素価は30以下、テトラヒドロフラン不溶解分量は30重量%以上であった。

【0063】

〔実施例5、8、11及び14〕

高飽和ニトリルゴムラテックス(S1)に代えて高飽和ニトリルゴムラテックス(S2)〜(S5)を用いるほかは実施例2と同様にして、水性処理剤組成物(A2)〜(A5)を得た。

【0064】

〔実施例6、9、12及び15〕

水性処理剤組成物(A1)に代えて、水性処理剤組成物(A2)〜(A5)を用いるほかは実施例3と同様にして、補強用ガラスコード(C2)〜(C5)、および平ベルト(H2)〜(H5)を得た。補強用ガラスコードにおける被覆膜の付着率は、全て20質量%であった。

得られた平ベルト(H2)〜(H5)の引張強度保持率を表6に示す。空気中での評価結果では全て85%以上と高い耐屈曲性を示した。また、油中での評価結果と空気中での評価結果との差異が最大でも10%以下であり、評価結果の数値自体も80%以上であるので、実施例すべてにおいて高い耐油性を有している。

【0065】

【表1】

【0066】

【表2】

【0067】

【表3】

【0068】

【表4】

【0069】

【表5】

【0070】

【表6】

【0071】

〔比較例1、4、7、10及び13〕

重合に使用する連鎖移動剤の量を表7に示すように変更し、単量体の組成を表7に示すように適宜変更したほかは、実施例1と同様にして、カルボキシル基含有ニトリルゴムラテックス(LC1)〜(LC5)を得た。

カルボキシル基含有ニトリルゴムラテックス(L1)に代えてカルボキシル基含有ニトリルゴムラテックス(LC1)〜(LC5)を使用し、水素化触媒使用量を表8に示す量に変更した以外は、実施例1と同様にして、高飽和ニトリルゴムラテックス(SC1)〜(SC5)を得た。

これらから得た高飽和ニトリルゴム(RC1)〜(RC5)の特性を表9に示す。比較例において、比較例4(RC2)以外ではヨウ素価は30以下であったが、テトラヒドロフラン不溶解分量は全てにおいて30重量%未満であった。

【0072】

〔比較例2、5、8、11及び14〕

高飽和ニトリルゴムラテックス(S1)に代えて高飽和ニトリルゴムラテックス(SC1)〜(SC5)を用いるほかは実施例2と同様にして、水性処理組成物(AC1)〜(AC5)を得た。

【0073】

〔比較例3、6、9、12及び15〕

水性処理剤組成物(A1)に代えて、水性処理剤組成物(AC1)〜(AC5)を用いるほかは実施例3と同様にして、補強用ガラスコード(CC1)〜(CC5)、および平ベルト(HC1)〜(HC5)を得た。補強用ガラスコードにおける被覆膜の付着率は、全て20質量%であった。

得られた平ベルト(HC1)〜(HC5)の引張強度保持率を表11に示す。比較例15のHC5以外は、空気中での評価結果は80%以上であるので、高い耐屈曲性を有していることがわかる。HC5において空気中における引張強度保持率が低いのは、ニトリルゴムラテックスを作製する際に、仕込み単量体組成としてメタクリル酸を有していないことによる。

油中における引張強度保持率は比較例全てにおいて70%以下と低く、耐油性が悪くなっていることがわかる。

【0074】

【表7】

【0075】

【表8】

【0076】

【表9】

【0077】

【表10】

【0078】

【表11】

【0079】

表6、表11の結果から、補強コードの被覆膜に用いるラテックスの、高飽和ニトリルゴムのテトラヒドロフラン不溶解分量が本発明の規定を外れて小さいときは(30重量%未満)、該補強コードを使用したゴム製品の耐油性が悪いことがわかる。これに対して、所定のテトラヒドロフラン不溶解分量を有する、本発明の高飽和ニトリルゴムを用いた被覆膜を形成したゴム補強用ガラスコードを使用したゴム製品は、耐油性に優れている。

【0080】

以上、本発明の実施形態について例を挙げて説明したが、本発明は上記実施形態に限定されず、本発明の技術的思想に基づいて他の実施形態に適用できる。

【符号の説明】

【0081】

1 歯付ベルト、 11 ベルト本体、 12 補強用コード、

20 試験片、 21 平プーリ、 22 モータ、 23 ガイドプーリ

【特許請求の範囲】

【請求項1】

ゴム製品の補強用コードであって、補強用繊維と、前記補強用繊維の表面に設けられた被覆膜を含み、前記被覆膜が、α,β−エチレン性不飽和ニトリル単量体単位含有量が30〜55重量%、酸基含有α,β−エチレン性不飽和単量体単位含有量が3〜20重量%、ヨウ素価が120以下、テトラヒドロフラン不溶解分量が30重量%以上である高飽和ニトリルゴムのラテックスを含む、補強用コード。

【請求項2】

前記被覆膜が、マレイミド系架橋剤、ポリイソシアネート化合物、キノンジオキシム系架橋剤および芳香族ニトロソ化合物から選ばれる少なくとも1つの架橋剤を含む、請求項1に記載の補強用コード。

【請求項3】

前記被覆膜が、レゾルシン−ホルムアルデヒド縮合物を含む、請求項1または2に記載の補強用コード。

【請求項4】

前記被覆膜が、カーボンブラックをさらに含む、請求項1乃至3のいずれか1項に記載の補強用コード。

【請求項5】

前記被覆膜が、シリカ微粒子をさらに含む、請求項1乃至4のいずれか1項に記載の補強用コード。

【請求項6】

マトリックスゴムと前記マトリックスゴムに埋め込まれた補強用コードとを含み、前記補強用コードが請求項1乃至5のいずれか1項に記載の補強用コードである、ゴム製品。

【請求項1】

ゴム製品の補強用コードであって、補強用繊維と、前記補強用繊維の表面に設けられた被覆膜を含み、前記被覆膜が、α,β−エチレン性不飽和ニトリル単量体単位含有量が30〜55重量%、酸基含有α,β−エチレン性不飽和単量体単位含有量が3〜20重量%、ヨウ素価が120以下、テトラヒドロフラン不溶解分量が30重量%以上である高飽和ニトリルゴムのラテックスを含む、補強用コード。

【請求項2】

前記被覆膜が、マレイミド系架橋剤、ポリイソシアネート化合物、キノンジオキシム系架橋剤および芳香族ニトロソ化合物から選ばれる少なくとも1つの架橋剤を含む、請求項1に記載の補強用コード。

【請求項3】

前記被覆膜が、レゾルシン−ホルムアルデヒド縮合物を含む、請求項1または2に記載の補強用コード。

【請求項4】

前記被覆膜が、カーボンブラックをさらに含む、請求項1乃至3のいずれか1項に記載の補強用コード。

【請求項5】

前記被覆膜が、シリカ微粒子をさらに含む、請求項1乃至4のいずれか1項に記載の補強用コード。

【請求項6】

マトリックスゴムと前記マトリックスゴムに埋め込まれた補強用コードとを含み、前記補強用コードが請求項1乃至5のいずれか1項に記載の補強用コードである、ゴム製品。

【図1】

【図2】

【図2】

【公開番号】特開2012−149363(P2012−149363A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−10448(P2011−10448)

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月21日(2011.1.21)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

[ Back to top ]