ゴム補強用バサルト繊維およびそれを用いた伝動ベルト

【課題】伝動ベルトとした際に、屈曲走行時の高温環境下、水がかかり水蒸気にさらされる環境下、エンジンオイル、潤滑油等のオイルが付着する環境下の耐熱性、耐水性、対油生を有するゴム補強用繊維を提供する。

【解決手段】バサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなることを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維3。バサルト繊維のフィラメント径が5μm以上、15μm以下とする。

【解決手段】バサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなることを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維3。バサルト繊維のフィラメント径が5μm以上、15μm以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム製伝動ベルトを作製する際に、母材であるゴムに埋設し補強を行うためのゴム補強用繊維に関する。さらに、該ゴム補強用繊維を用いた伝動ベルトに関する。特に、特に自動車用タイミングベルトの芯線として用いた際、タイミングベルトに屈曲走行に対する耐久性、即ち、寸法安定性、耐熱性、耐水性、耐油性に優れ、補強材として有用にはたらくゴム補強用繊維およびそれを用いた伝動ベルトに関する。

【背景技術】

【0002】

伝動ベルト、タイヤ等のゴム製品に引っ張り強さおよび寸法安定性を付与するために、ガラス繊維、ポリアミド繊維および全芳香族ポリアミド繊維等のナイロン繊維、またはポリエステル繊維等からなる引っ張り強度に優れる繊維コードを母材ゴムに補強材として埋設することは一般的に行われ、母材ゴムに埋設する繊維コードには、母材ゴムとの界面が強固で剥離しないことが必要とされる。しかしながら、繊維コードをそのまま使用しても全く密着しないか、密着したとしても密着性が弱く界面が剥離してしまい補強材としての用をなさない。そのため、伝動ベルトを製造する際に母材ゴムに埋設して使用する繊維コードには、母材ゴムと接着するための被覆層が設けられる。

【0003】

特に、自動車用伝動ベルトは高温のエンジンル−ム内で使用されるため、被覆処理を行った繊維コードであっても、母材ゴム、例えば、水素化ニトリルゴム(以下、HNBRと略する)等の耐熱ゴムにガラス繊維コードを埋設した伝動ベルトであっても、高温下において屈曲し続ける過酷な走行状況において、初期の接着強さが持続されず、長時間の走行においては、ガラス繊維コードと母材ゴムとの界面の剥離をきたすこともある。

【0004】

ガラス繊維コードと母材ゴムを接着するため、ガラス繊維コードに接着成分としてのレゾルシン−ホルムアルデヒド縮合物と、ガラス繊維コードに柔軟性を持たせる効果を持つビニルピリジン−スチレン−ブタジエンターポリマーおよび耐熱性を持たせる効果を持つクロロスルホン化ポリエチレン等のゴム組成物とを含有する被覆層が設けられたゴム補強用ガラス繊維が用いられてきた。HNBRに埋設する際は、さらに、その上層にクロロスルホン化ポリエチレンと有機ジイソシアネートを含有する2次被覆層等が設けられたゴム補強用ガラス繊維が用いられてきた。

【0005】

例えば、本出願人の特許出願に関わる特許文献1には、伝動ベルトとした際の屈曲走行下における耐水性の向上を目的として、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエンターポリマーとクロロスルホン化ポリエチレンとを水に分散させエマルジョンとしたガラス繊維コードに被覆するためのガラス繊維被覆用塗布液が開示されている。

【0006】

さらに、本出願人の特許出願に係る特許文献2〜6には、特許文献1に記載のガラス繊維被覆用塗布液をガラス繊維コードに塗布し1次被覆層とし、その上層にハロゲン含有ポリマーとビスアリルナジイミドを含有する2次被覆層を設けてなることを特徴とするゴム補強用ガラス繊維、該1次被覆層の上層にハロゲン含有ポリマーとマレイミドを含有する2次被覆層を設けてなるゴム補強用ガラス繊維、該1次被覆層の上層にハロゲン含有ポリマーと、有機ジイソシアネートおよびメタクリル酸亜鉛とを含有する2次被覆層を設けてなるゴム補強用ガラス繊維、または該1次被覆層の上層にクロロスルホン化ポリエチレンとトリアジン系化合物を含有する2次被覆層を設けてなるゴム補強用ガラス繊維が開示されている。

【0007】

特に、自動車用伝動ベルトには、高温下のエンジンルーム内、水がかかり水蒸気にさらされ、エンジンオイル、潤滑油等の油が付着する長時間の屈曲走行後においても、引っ張り強さを持続し、伸びがなく寸法安定性に優れていることが要求される。特にタイミングベルトは、エンジンのカムシャフトおよびクランクシャフトを連結し、バルブの開閉をピストンの上下動に連動させるもので歯付きベルトが使用され、過酷な条件下での長時間にわたる屈曲走行させての使用において、破損は言うにおよばず、少しの伸びも許されない。また、燃費を考えた自動車の軽量化および高性能化に従い、排気量に対するエンジンのコンパクト化も進み、エンジンルーム内も小さくなっている。そこで、タイミングベルト自体を細くする必要性が生じる。よって繊維コードのコード径を小さくし、かつ、強度を保つ必要性があり、高強度ガラス繊維の使用が考えられている。

【0008】

例えば、特許文献7には、8<フィラメント径<10μmの高強度ガラス繊維フィラメントを束ねたストランド上にレゾルシン−ホルムアルデヒド縮合物とゴムラテックスとを含む被覆層を形成させ、複数本撚り合わせ、また必要に応じてさらにその上層に第2被覆層を形成し、そのコードの直径を0.8〜1.1mmとすることにより、従来と同等の耐屈曲疲労性を有し、しかも高強度で、屈曲走行において、耐熱耐水性を有する安価なゴム補強用ガラス繊維コードが得られると開示されている。

【特許文献1】特開2006−104595号公報

【特許文献2】国際公開WO/2006/038490のパンフレット

【特許文献3】特開2006−63726号公報

【特許文献4】特開2006−63727号公報

【特許文献5】特開2006−63728号公報

【特許文献6】特開2006−63729号公報

【特許文献7】特許3427714号

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献7に記載の高強度ガラス繊維コードは、特殊なガラス組成からなり、通常のガラス繊維によるコードに比較して極めて高価となるが、伝動ベルトに引っ張り強さを与えるのみで、通常のガラス繊維によるコードに比較して母材ゴムに埋設し伝動ベルトとした際に、屈曲走行時の高温環境下、水がかかり水蒸気にさらされる環境下、エンジンオイル、潤滑油が付着する環境下の耐熱、耐水、耐油性が向上するわけではない。

【0010】

本発明は、高価な高強度ガラス繊維コードを使わないで、伝動ベルトとした際に、屈曲走行時の高温環境下、水がかかり水蒸気にさらされる環境下、エンジンオイル、潤滑油が付着する環境下における耐熱性、耐水性、対油生を有するゴム製伝動ベルトの芯線として使用するためのゴム補強用繊維を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明において、繊維コードにバサルト繊維を使用する。バサルト繊維は玄武岩を高温にて溶融紡糸したもので、繊維径が極々微細なため吸引すると肺に蓄積し健康を害することで問題となったアスベスト(石綿)の代替として、樹脂に混練して車両用成型材、ライニング材、耐火材、防音材等に用いられている。

【0012】

高強度ガラス繊維フィラメントと同様、バサルト繊維フィラメントは、ミクロン(μm)オーダーのフィラメントに紡糸することが可能で、高強度ガラス繊維に比較して高温での使用が可能であり、物性においては、引っ張り強度が大きく、200℃〜400℃での引っ張り強度の低下が小さく、弾性係数が大きい。

【0013】

本発明において、バサルト繊維フィラメントを複数本集束させてストランドとし、例えば、溶融した玄武岩をブッシングから突出させ紡糸したバサルト繊維フィラメントにシラン系カップリング剤および樹脂等を含有する集束剤を散布した後に多数本を集束させストランドとした後、ストランドの表面に、フェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設け、ゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維とする。

【0014】

即ち、本発明は、バサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなることを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0015】

さらに、本発明は、バサルト繊維のフィラメント径が5μm以上、15μm以下であることを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0016】

さらに、本発明は、フェノール類−ホルムアルデヒド縮合物がレゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンセン−ホルムアルデヒド縮合物、クロロフェノール−ホルムアルデヒド縮合物、レゾルシン−モノヒドロキシベンセン−ホルムアルデヒド縮合物、レゾルシン−クロロフェノール−ホルムアルデヒド縮合物から選ばれることを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0017】

さらに、本発明は、ゴム組成物が、ビニルピリジン−スチレン−ブタジエンターポリマー、スチレン−ブタジエンコーポリマー、クロロスルホン化ポリエチレン、アクリル酸エステル系樹脂またはアクリルニトリル−ブタジエン共重合体から選ばれることを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0018】

さらに、本発明は、上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を母材ゴムに埋設してなる伝動ベルトである。

【0019】

また、母材ゴムとしてHNBRを使用する際は、上記のゴム補強用バサルト繊維にゴム組成物および加硫剤を含有する更なる2次被覆層を用いると、母材ゴムにゴム補強用バサルト繊維を埋設し伝動ベルトとした際、HNBRとバサルト繊維コードの接着を強固にすることが可能で、屈曲走行における時間経過に対する耐熱性、耐水性、対油性が従来のガラス繊維コードを埋設した伝動ベルトよりも向上する。伝動ベルトがタイミングベルトである場合、特に有効である。尚、HNBRに埋設し自動車用タイミングベルトとする際は、通常、複数本のゴム補強用バサルト繊維を撚り合わせて径1mm程のコードにしてHNBRに埋設する。

【0020】

HNBRに埋設し自動車用タイミングベルトとする際は、ゴム組成物としてクロロスルホン化ポリエチレンを用い、加硫剤としてビスアリルナジイミドを用いることが好ましい。本発明において、加硫剤は、それ自体が、またはゴム組成物と3次元に結合して網目状構造をなす化合物を言う。

【0021】

上記のバサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなる。

【0022】

バサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する1次被覆層を設けてなるゴム補強用バサルト繊維に、クロロスルホン化ポリエチレンの重量を100%基準として、ビスアリルナジイミドを重量百分率で表して、0.3%以上、10.0%以下の範囲で加え、有機溶剤に分散させた、例えば、キシレンに分散させた2次被覆用塗布液を塗布して2層被覆したゴム補強用バサルト繊維は、HNBRに埋設し伝動ベルトとした際、HNBRとバサルト繊維コードの接着を強固にすることができ、屈曲走行における時間経過に対する優れた耐熱性、耐水性、耐油性が得られ、タイミングベルトに好適に使用される。

【0023】

本発明は、上記のゴム補強用バサルト繊維の上層にゴム組成物および加硫剤を含有する第2被覆層を形成させたことを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0024】

さらに、本発明は、第2被覆層に含有するゴム組成物がクロロスルホン化ポリエチレンであり、加硫剤がビスアリルナジイミドであることを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0025】

さらに、本発明は、クロロスルホン化ポリエチレンの重量を100%基準として、ビスアリルナジイミドの含量を、重量百分率で表して、0.3%以上、10.0%以下の範囲にしたことを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【0026】

さらに、本発明は、上記のゴム製伝動ベルトの芯線として使用するため補強用バサルト繊維コードをHNBRに埋設してなる自動車用タイミングベルトである。

【発明の効果】

【0027】

本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維により、屈曲走行の時間経過に対して伸びることなく寸法安定性があり、十分な耐熱性、耐水性および耐油性を有する伝動ベルトを提供することが可能となった。

【発明を実施するための最良の形態】

【0028】

バサルト繊維は、天然の玄武岩を高温で溶融させた後、紡糸したもので非晶性の人造鉱物繊維である。バサルト繊維は、ガラス繊維に比較して引っ張り強度、耐熱性および耐薬品性に優れている。引っ張り強度は高強度ガラス繊維と同様であるが耐熱性および耐薬品性に優れ、高強度ガラス繊維に比較して安価であり、経済的にも本発明の実施は容易である。

【0029】

最初に、ガラス繊維と高強度ガラス繊維の組成とバサルト繊維の組成および物性を表1に示す。ガラス繊維としては、ガラス繊維コード用に通常用いられるEガラス繊維を使用した。高強度ガラス繊維は通常使用するガラス繊維に対しアルミナ、酸化マグネシウムの組成比を高めたもので、引張強度を撚り高めたものであるが、現状、ガラス繊維に比べ甚だ高価である。高強度ガラス繊維としては、Kガラス繊維、Uガラス繊維(共に日本硝子繊維株式会社製)、Tガラス繊維(日東紡績株式会社製)、Rガラス繊維(米国、Vetrotex社製)、Sガラス繊維、S−2ガラス繊維、ZENTRONガラス繊維(すべて米国、Owens Corning Fiberglass社製)等があげられる。

【0030】

【表1】

【0031】

表1に示すように、バサルト繊維の特徴は、Eガラス繊維に比べてシリカ(SiO2)成分が少なく、酸化鉄が含まれていることである。そのため、Eガラス繊維の使用上限温度、480℃に比較して、バサルト繊維の使用上限温度は820℃であり、Eガラス繊維と高強度ガラス繊維の使用下限温度、−60℃に比較して、バサルト繊維の使用下限温度は−260℃である。尚、バサルト繊維は200℃を超える高温域での引っ張り強度がガラス繊維に比較して優れる。

【0032】

また、表1に示すように、バサルト繊維は引張り強度は4840MPaであり、Eガラス繊維における3450MPaより高く、高強度ガラス繊維と同等である。バサルト繊維、Eガラス繊維の弾性率は各々、89GPa、77MPaで同等であり、柔軟性に優れゴム補強用繊維に使用するに好適である。このように、バサルト繊維はゴム製伝動ベルトの芯線として使用するのに優れた物性を有する。

【0033】

本発明のゴム製伝動ベルトの芯線として使用するゴム補強用バサルト繊維は、溶融した玄武岩をブッシングから突出させ紡糸したバサルト繊維フィラメントにシラン系カップリングと樹脂等を含有する集束剤を散布した後に多数本を集束させストランドとした後、ストランドの表面に、フェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設ける。

【0034】

本発明のゴム製伝動ベルトの芯線として使用するゴム補強用バサルト繊維は、フィラメント径、5μm以上、15μm以下のバサルト繊維フィラメントが好適に使用できる。フィラメント径が5μmより細いと、複数本のゴム補強用バサルト繊維を撚り合わせてコードにした際、引張強度がなく、該コードを母材ゴムに埋設して作製した伝動ベルトを屈曲走行させた際に、時間の経過に従い伝動ベルトに伸びでるのが早くなる。好ましくは、7μm以上である、フィラメント径が15μmより太いとコードに柔軟性がなくベルトにした際の屈曲走行に耐えられなく、コード内部でフィラメントが破断しやすい。好ましくは、12μm以下である。さらに、好ましくは、10μm以下である。

【0035】

前述のフィラメントを集束させたストランド上に、フェノール類−ホルムアルデヒド縮合物とゴム組成物を含む被覆層が形成される。

【0036】

本発明において、フェノール類はベンゼン環に水酸基が付加した化合物を示す。フェノール類−ホルムアルデヒド縮合物は、フェノール類とホルムアルデヒドを、水溶液中でアルカリ化合物の存在下、縮合反応させたもので、具体的にはレゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンセン−ホルムアルデヒド縮合物、クロロフェノール−ホルムアルデヒド縮合物、レゾルシン−モノヒドロキシベンセン−ホルムアルデヒド縮合物、およびレゾルシン−クロロフェノール−ホルムアルデヒド縮合物が挙げられ、ゴム補強用バサルト繊維と母材ゴムを接着する役割を果たす。

【0037】

このうち、レゾルシン−ホルムアルデヒド縮合物は水に易溶であり扱いやすい、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に使用される。

【0038】

また、モノヒドロキシベンセン−ホルムアルデヒド縮合物は、ベンゼン環に親水性基である水酸基が1コ付加したモノヒドロキシベンセンとホルムアルデヒドを縮合反応させてなり、ベンゼン環に親水性基である水酸基が2コ付加したレゾルシンとホルムアルデヒドを縮合反応させてなるレゾルシン−ホルムアルデヒド縮合物を用いた場合に比較して、疎水性、耐熱性が増すため、伝動ベルトにした際の耐熱性、耐水性の向上効果をもたらし、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に使用した際、バサルト繊維の持つ優れた耐熱性、耐水性を生かすことを可能とする。

【0039】

また、クロロフェノール−ホルムアルデヒド縮合物は、ベンゼン環に水酸基1コとクロル基1コが付加したクロロフェノールとホルムアルデヒドを縮合反応させてなり、レゾルシン−ホルムアルデヒド縮合物およびモノヒドロキシベンセン−ホルムアルデヒド縮合物を用いた場合に比較して、クロル基の付加の効果により、疎水性、耐熱性がさらに増すため伝動ベルトにした際の耐熱性、耐水性のさらなる向上効果をもたらし、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に使用した際、バサルト繊維の持つ優れた耐水性、耐熱性を、さらに生かすことを可能とする。但し、クロロフェノール−ホルムアルデヒド縮合物は、水に対する溶解性が低く、クロロフェノールとホルムアルデヒドを水中で縮合反応させた際、沈殿として生成するので、クロロフェノール−ホルムアルデヒド縮合物の水溶液を得る際は、アルコール化合物またはアミン化合物を加えて、沈殿を溶解させ安定な水溶液とする必要がある。

【0040】

クロロフェノール−ホルムアルデヒド縮合物の安定な水溶液を得るためのアルコール化合物としては、例えば、n−プロパノール、イソプロパノール、プロピレングリコール、2−メトキシエタノール、2−メトキシメチルエトキシプロパノール、1−メトキシ−2−プロパノール、エチレングリコール、ジエチレングリコール、1,2−ジエトキシエタンが挙げられる。アルコール化合物の中には、クロロフェノール−ホルムアルデヒド縮合物の沈殿を溶解させる目的でバサルト繊維被覆用塗布液に使用する際、塗布液の濃度調整のために水を添加するとゲル化物が形成されるものもあるが、必要領域における濃度調整において、2−メトキシエタノール、プロピレングリコールは、ともにその懸念はなく、加えて、火気に対して安全性があり、毒性も低く、沸点が低いことより作業者が吸引する懸念もなく、環境安全性に優れ、市販価格も安く、実用性が高く、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に用いるに、特に好ましいアルコール化合物である。

【0041】

また、クロロフェノール−ホルムアルデヒド縮合物の安定な水溶液を得るためのアミン化合物としては、例えば、メチルアミン、エチルアミン、t−ブチルアミン、ジメチルアミン、ジエチルアミン、トリエチルアミン、トリ−n−ブチルアミン、メタノ−ルアミン、ジメタノ−ルアミン、モノエタノールアミン、ジエタノ−ルアミンが挙げられる。この中でも、ジメチルアミンおよびジエチルアミンは価格が安く入手し易いこと、モノエタノールアミンおよびジエタノールアミンはアミン特有の臭いがなく取り扱いが容易であることより本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に用いるに特に好ましいアミン化合物である。

【0042】

レゾルシン−モノヒドロキシベンセン−ホルムアルデヒド縮合物は、レゾルシンとモノヒドロキシベンセンとホルムアルデヒドとを水中で縮合反応させてなる縮合物である。レゾルシン−クロロフェノール−ホルムアルデヒド縮合物は、レゾルシンとクロロフェノールとホルムアルデヒドとを水中で縮合反応させてなる縮合物である。

【0043】

ゴム組成物しては、ビニルピリジン−スチレン−ブタジエンターポリマー、スチレン−ブタジエンコーポリマー、クロロスルホン化ポリエチレン、アクリル酸エステル系樹脂またはアクリルニトリル−ブタジエン共重合体が挙げられる。ビニルピリジン−スチレン−ブタジエンターポリマー、スチレン−ブタジエンコーポリマーおよびアクリル酸エステル系樹脂は接着性があり、クロロスルホン化ポリエチレンは耐熱性および耐水性に優れ、アクリルニトリル−ブタジエン共重合体は耐油性があり、適宜これらゴム組成物の2種以上を組合せて使用可能である。バサルト繊維フィラメントを集束させたストランドに被覆する際は、フェノール類−ホルムアルデヒド縮合物およびゴム組成物が水に分散したゴム組成物の水分散体であるゴムラテックスの状態で含有させたバサルト繊維被覆用塗布液中に、ストランドを屈曲走行させる等して強制的に付着する、言い換えれば、塗布する。

【0044】

アクリル酸エステル系樹脂としては、(メタ)アクリル酸エステルから選択されるモノマーを含むモノマー混合物を特定のポリビニルアルコールを保護コロイドとして重合させて得られるアクリル酸エステル系樹脂(B)のエマルジョンを配合してなるものであり、ここで、使用する(メタ)アクリル酸エステルとしては、例えばメチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート等の炭素数1〜18のアルキル基を有するアルコールとの(メタ)アクリル酸エステル、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、メトキシエチル(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、グリシジル(メタ)アクリレート、アリル(メタ)アクリレート、モノメチルアミノエチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピル(メタ)アクリレート、t−ブチルアミノエチル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリメチルプロパントリ(メタ)アクリレート等が挙げられる。また、これらの(メタ)アクリル酸エステルから選ばれる1種のモノマーを単独で使用してもよいが、通常は2種以上のモノマーを混合して使用する。

【0045】

尚、(メタ)アクリレートはアクリレートとメタクリレートの総称である。さらに、モノマーとして、共重合可能なエチレン性不飽和モノマーを併用することができる。エチレン性不飽和モノマーとしては、アクリロニトリル、酢酸ビニル、プロピオン酸ビニル、スチレン、アクリル酸、メタクリル酸、(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、ダイアセトン(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリルアミド、ジメチルアミノプロピル(メタ)アクリルアミド、グリシジルアリルエーテル等が挙げられる。

【0046】

本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を自動車用タイミングベルトに使用するためには、バサルト繊維フィラメントを複数本集束させたストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなる上記ゴム補強用バサルト繊維を複数本撚った後にコードとし、母材ゴムに埋設して歯付きベルト等の伝動ベルトに成形して使用する。母材ゴムには、クロロプレンゴム、ウレタンゴム、EPDMゴム(エチレン−α−オレフィン−ジエン三元共重合体からなるゴム)およびHNBRが挙げられる。

【0047】

また、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を自動車用タイミングベルトに使用するためには、バサルト繊維フィラメントを複数本集束させたストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなる上記ゴム補強用バサルト繊維を複数本撚った後にコードとし、ゴム組成物と加硫剤を含有するさらなる2次被覆層を設けた後に母材ゴムであるHNBRに埋設して歯付きベルトに成形する。

【0048】

詳しくは、ゴム補強用バサルト繊維とHNBRの接着性、例えば、タイミングベルトとした際の耐熱性を高めるために、多数のバサルト繊維フィラメントを集束させてなるストランドにフェノール類−ホルムアルデヒド縮合物およびゴム組成物を水に分散させたゴムラテックスを含有するバサルト繊維被覆用塗布液を塗布後、乾燥させて被覆層とし、その上層にゴム組成物としてのクロロスルホン化ポリエチレンと、加硫剤としてのビスアリルナジイミドを含有する2次被覆用塗布液を塗布し乾燥させてさらなる2次被覆層を設けたゴム補強用バサルト繊維を使用すると、母材ゴムとしてHNBRを用いるタイミングベルトの補強材として有効に働く。

【0049】

尚、耐熱性向上のために 1次被覆用塗布液および2次被覆用塗布液、特に2次被覆用塗布液に、さらに加硫剤または無機充填材等の添加剤を加えると、作製したタイミングベルトは、いっそうの耐熱性を発揮する。加硫剤としてはニトロソ化合物、例えば、p−ニトロソベンゼン、無機充填剤としては、例えば、カーボンブラックまたは酸化マグネシウムが挙げられる。

【0050】

さらに、本発明のゴム補強用ガラス繊維を埋設させてなる前記伝動ベルトは、高温多湿の環境下における長時間の使用において、被覆層が初期の接着強さを持続し且つ寸法安定性に優れ、即ち、耐熱性および耐水性に優れる。有機溶剤としては、例えば、キシレンが挙げられる。

【0051】

バサルト繊維フィラメントを多数集束させたストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなる上記ゴム補強用バサルト繊維の上層に設ける2次被覆層としては、クロロスルホン化ポリエチレンビスアリルナジイミドを含有する2次被覆層以外に、クロロスルホン化ポリエチレンとマレイミドを含有する2次被覆層、クロロスルホン化ポリエチレンと、有機ジイソシアネートおよびメタクリル酸亜鉛、またはクロロスルホン化ポリエチレンとトリアジン系化合物を含有する2次被覆層等が挙げられる。

【0052】

しかしながら、ゴム補強用バサルト繊維にクロロスルホン化ポリエチレンとビスアリルナジイミドを含有する2次被覆層を設けることが、母材ゴムに芯線として埋設して伝動ベルトとし屈曲走行させた際に、さらに耐水性、耐熱性を高める効果があり好ましい。詳しくは、ビスアリルナジイミドは熱硬化性イミドの一種であり、低分子量のビスアリルナジイミドは他の樹脂との相溶性に優れており、硬化後のビスアリルナジイミド樹脂は、ガラス転移点が300℃以上で、前記伝動ベルトの耐熱性を高める効果がある。

【0053】

ビスアリルナジイミドは、その硬化前において化1の構造式で表され、化1の構造式のアルキル基は、化2または化3の構造式等で示され、特に、N−N'−ヘキサメチレンジアリルナジイミドが好適に使用される。

【0054】

【化1】

【0055】

【化2】

【0056】

【化3】

【0057】

ビスアリルナジイミドは、丸善石油化学株式会社よりBANI−M、BANI−H、BANI−X等の商品名で市販され好適に使用される。

【0058】

従来のゴム補強用ガラス繊維を芯線に用いた伝動ベルトに比較して、バサルト繊維フィラメントをシラン系カップリング剤および樹脂等を含有する集束剤により集束させてストランドとなし、ストランドにフェノール類−ホルムアルデヒド縮合物およびゴム組成物を被覆し被覆層となし、クロロスルホン化ポリエチレンの重量を100%基準として、ビスアリルナジイミドを、重量百分率で表して、0.3%以上、10.0%以下、の範囲で加え、有機溶剤、例えば、キシレンに分散させた2次被覆用塗布液を塗布し、さらなる2次被覆層を設けてなる本発明のゴム補強用バサルト繊維をHNBRに埋設し作製した伝動ベルトは、高温下および多湿下おける長時間の屈曲走行後も、ゴム補強用バサルト繊維とHNBRの初期の接着強さを持続して引っ張り強さを持続し寸法安定性に優れており、耐熱性、耐水性、耐油性を合わせ持つ。ビスアリルナジイミドの含有が、0.3%より少ないと、前述の優れた耐熱性が得難い。10.0%を超えると、ゴム補強用バサルト繊維とHNBRとの接着強さが弱くなり作製した伝動ベルトは、耐久性に劣る。

【0059】

尚、本発明において、伝動ベルトとは、エンジン、その他機械を運転するために、エンジン、モーター等の駆動源の駆動力を伝えるベルトのことであり、かみ合い伝動で駆動力を伝える歯付きベルト、摩擦伝動で駆動力を伝えるVベルトが挙げられる。

【0060】

また、自動車用伝動ベルトとは自動車のエンジンルーム内で用いられる耐熱性の前記伝動ベルトのことである。

【0061】

タイミングベルトとは、前記自動車用伝動ベルトの中で、カムシャフトを有するエンジンにおいて、クランクシャフトの回転をタイミングギヤに伝えカムシャフトを駆動させバルブの開閉を設定されたタイミングで行うための、プーリーの歯とかみ合う歯を設けた歯付きベルトのことである。自動車用伝動ベルトには、エンジンの熱に対する耐熱性と雨天走行における耐水性およびエンジンオイル、潤滑油の付着に対する耐油性が必要であり、高温下および多湿下での長時間の走行後において、引っ張り強さを持続し寸法安定性に優れていること、言い換えれば伸びがなく耐久性があることが要求される。本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を耐熱ゴムに埋設してなる伝動ベルト、特にHNBRに該ゴム補強用ガラス繊維を埋設してなるタイミングベルトは耐久性に優れる。

【実施例】

【0062】

フェノール類−ホルムアルデヒド縮合物としてのモノヒドロキシベンゼン−ホルムアルデヒド縮合物の水溶液に、ゴムラッテックスとしてのビニルピリジン−スチレン−ブタジエンターポリマーのエマルジョンおよびクロロスルホン化ポリエチレンのエマルジョンを混合し調製した1次被覆用塗布液を、バサルト繊維フィラメントを多数集束させてなるストランドに塗布後乾燥させ1次被覆層とし、ストランドを複数本よってコードとした後、その上層に、ゴムエラストマーとしてのクロロスルホン化ポリエチレン、および加硫剤としてのビスアリルナジイミドとをキシレンに分散させた2次被覆用塗布液を塗布後乾燥させてさらなる2次被覆層とした本発明のゴム製伝動ベルトの芯線として使用するためのゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を作製した(実施例1〜4)。

【0063】

次いで、比較として上述の1次被覆用塗布液と2次被覆用塗布液を用いて、芯線をガラス繊維コードとするゴム補強用ガラス繊維を作製した。(比較例1、2)。

【0064】

これらゴム補強用バサルト繊維(実施例1〜4)、ゴム補強用ガラス繊維(比較例1、2)の耐熱ゴムに対する接着強さ評価試験を行い、評価結果を比較した。

【0065】

以下、詳細に述べる。

実施例1

(1次被覆層用塗布液の調製)

最初に、フェノール類−ホルムアルデヒド縮合物といてのモノヒドロキシベンゼン−ホルムアルデヒド縮合物の合成について述べる。

【0066】

還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、モノヒドロキシベンゼン)、100重量部、37.0重量%の濃度のホルムアルデヒド水溶液、157重量部(モル比で表せば、1.8)、10重量%の濃度の水酸化ナトリウム水溶液、5重量部を仕込み、モノヒドロキシベンゼン−ホルムアルデヒド縮合物を重合した。

【0067】

次いで、前述の手順で合成したモノヒドロキシベンゼン−ホルムアルデヒド縮合物、42重量部と、ビニルピリジン、スチレン、ブタジエンを、ビニルピリジン:スチレン:ブタジエン=15:15:70重量比となるように重合したゴムラテックスとしてのビニルピリジン−スチレン−ブタジエンターポリマーのエマルジョンとしての日本エイアンドエル株式会社製、商品名、ピラテックス(固形分濃度、41.0重量%)476重量部と、クロロスルホン化ポリエチレンエマルジョンとしての住友精化株式会社製、商品名、CSM450(固形分濃度、40.0重量%)206重量部と、PH調整剤としてアンモニア水(濃度、25.0重量%)22重量部とに、全体として1000重量部になるように水を添加して、バサルト繊維ストランドに1次被覆層を得るための1次被覆用塗布液を調製した。

【0068】

1次被覆層用塗布液中の各成分の含有割合は、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエンターポリマーとクロロスルホン化ポリエチレンを合せた重量を100%基準とする重量百分率で表して、モノヒドロキシベンゼン−ホルムアルデヒド縮合物が3.6%、ビニルピリジン−スチレン−ブタジエンターポリマーが67.8%、クロロスルホン化ポリエチレンが28.6%であり、バサルト繊維ストランドに塗布し乾燥させると、ほぼこのままの重量割合で1次被覆となる。尚、ビニルピリジン−スチレン−ブタジエンターポリマー、クロロスルホン化ポリエチレンの重量は、前記ピラテックスおよびCSM450の固形分濃度から、固形分に換算して求めた。

(2次被覆用塗布液の調製)

次いで、クロロスルホン化ポリエチレンと、p−ジニトソロベンゼンと、ビスアリルナジイミドに属するヘキサメチレンジアリルナジイミドとにカーボンブラックを加え、キシレンに分散させた2次被覆用塗布液を調製した。

【0069】

詳しくは、クロロスルホン化ポリエチレンとしての東ソー株式会社製、商品名、TS−430、100重量部と、p−ジニトソロベンゼン、40重量部と、N−N'−ヘキサメチレンジアリルナジイミドとしての丸善石油化学株式会社製、商品名、BANI−H、0.3重量部とに、カーボンブラック、30重量部を加え、キシレン、1315重量部に分散させて2次被覆液を調製した。即ち、クロロスルホン化ポリエチレンの重量に対して、ビスアリルナジイミドに属するN−N'−ヘキサメチレンジアリルナジイミドを2.0重量%、加硫剤であるp−ジニトソロベンゼンを40重量%、無機充填材であるカーボンブラックを30.0重量%となるようにして2次被覆用塗布液を調製した。1次被覆層を設けたゴム補強用バサルト繊維に塗布し乾燥させると、ほぼこのままの重量割合で2次被覆層となる。

【0070】

(ゴム補強用バサルト繊維の作製)

径9μmのバサルト繊維フィラメントにシラン系カップリング剤を含有する集束剤を塗布し、径9μmのバサルト繊維フィラメントを200本集束させてなるストランド3本を引き揃えた後、前述の手順で作製した1次被覆層用エマルジョンを塗布し、その後、温度、280℃下で、22秒間乾燥させて1次被覆層を設けた。この時の固形分付着率、即ち、1次被覆層の重量割合は、1次被覆層を設けたストランド3本からなるゴム補強用バサルト繊維の全重量に対して19.0重量%であった。

【0071】

前記1次被覆層を設けたゴム補強用バサルト繊維を、2.54cm当たり2.0回の下撚りを与え、更に13本引き揃えて下撚りと逆方向に2.54cm当たり2.0回の上撚りをする作業を施した。その後、前述の手順で作製した2次被覆用塗布液を塗布した後、110℃で1分間の乾燥を行い、2次被覆層を設け、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維(実施例1)を作製した。

【0072】

このようにして、下撚りと上撚りの方向を各々逆方向とした2種類のゴム補強用ガラス繊維を作製した。各々、S撚り、Z撚りと称する。

実施例2

1次被覆層を設けたゴム補強用バサルト繊維を、11本引き揃えた以外は実施例1と同様の条件で、下撚りと上撚りを加えて2次被覆層を設け、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を作製した。

実施例3

径9μmのバサルト繊維フィラメントを600本集束したストランド1本のみ用いた以外は実施例1と同じ条件で、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を作製した。

実施例4

径7μmのバサルト繊維フィラメントを200本集束したストランド、3本を引き揃えて一次被覆液を塗布被覆した用いた以外は実施例1と同じ条件で、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を作製した。

比較例1

径9μmのガラス繊維フィラメントを200本集束したストランドを用いた以外は、実施例1と同様の手順および条件でゴム補強用ガラス繊維を作製した。

比較例2

径7μmの高強度ガラス繊維フィラメントを200本集束したストランドを用いた以外は、実施例2と同様の手順および条件でゴム補強用ガラス繊維を作製した。

(接着強さの評価試験)

接着強さの評価試験を説明する前に、試験に使用した耐熱ゴムを説明する。

【0073】

母材ゴムとしてのHNBR(日本ゼオン株式会社製、型番、2020)、100重量部に対して、カーボンブラック、40重量部と、亜鉛華、5重量部と、ステアリン酸、0.5重量部と、硫黄、0.4重量部と、加硫促進剤、2.5重量部と、老化防止剤、1.5重量部とを配合した。

【0074】

試験片はHNBRからなる3mm厚、25mm幅のゴムシート上に前記ゴム補強用ガラス繊維コード(実施例1〜4、比較例1)を20本並べ、その上から布をかぶせ、温度、150℃下、196ニュートン/cm2(以後、ニュートンをNと略す)、温度、170℃下、196N/cm2の条件で端部を除き押圧し、30分間加硫させつつ成形して、接着強さ評価のための試験片を得た。この試験片の接着強さの測定を、端部において各々のゴムシートとゴム補強用ガラス繊維を個別にクランプにて挟み、剥離速度を50mm/minとし、ゴムシートからゴム補強用バサルト繊維またはゴム補強用ガラス繊維を剥がす際の最大の抵抗値を測定し、接着強さとした。

(接着強さの評価結果)

接着強さの評価結果を表2に示す。表2において、ゴム破壊とは、バサルト繊維コードまたはガラス繊維コードと、HNBRが界面から剥離せず、ゴム部が破壊された状態である。ゴム破壊は、コードとHNBRの界面で剥離している界面剥離に対して、接着強さが優れた状態で、表2に示すように全てがゴム破壊であった。

【0075】

【表2】

【0076】

表1に示すように、実施例1のゴム補強用バサルト繊維は、接着強さを測定したところ285Nであり、 実施例2は300Nであり、実施例3は293Nであり、実施例4は290Nであり、実施例1〜4ともに、HNBRに対して接着性は良好であり、接着強さに優れていた。 比較例1のゴム補強用ガラス繊維は285Nであり、比較例2は310Nであり、HNBRに対して接着性は良好であり、接着強さに優れていた。

【0077】

実施例1〜4で作製したゴム補強用バサルト繊維および比較例1、2で作製したゴム補強用ガラス繊維を補強材として、母材ゴムに前記耐熱ゴムを用い、巾50mm、長さ250mm、厚さ20mmのゴムの中に芯線として2本埋設させて、MIT屈曲試験用の試験片を作成し、屈曲時における耐水性、耐熱性および耐油性を評価した。

【0078】

耐熱性については、試験片を、加熱炉中で150℃に240時間加熱し室温に戻した後、試験片端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0079】

また、耐水性については、水を入れたビーカーに試験片を漬けて、ガスバーナーにかけて、2時間煮沸した後に取り出し、水分をふき取った後、試験片端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0080】

また、耐油性については、120℃に加熱した自動車用エンジンオイルに試験片を100時間浸漬してから取り出し、エンジンオイルを拭き取った後、試験片端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強さを測定した。

【0081】

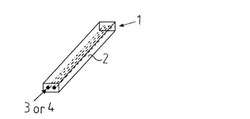

図1は、MIT屈曲試験の試験片の模式図である。

【0082】

試験片1の大きさは、高さ2mm、幅5mm、長さ250mmであり、HNBR2の内部に実施例1〜4によるゴム補強用バサルト繊維3、比較例1、2によるゴム補強用ガラス繊維4が埋設されている。

【0083】

図2は、MIT屈曲試験の試験状況の模式図である。

【0084】

クランプの曲げ角度は、120度であり、錘5を付けた状態で1200回屈曲させる。

【0085】

MIT屈曲試験の結果を表2に示す、表2中の数値は引っ張り強さ保持率であり、以下の数1の式により求めた。

【0086】

【数1】

【0087】

【表3】

【0088】

表2に示したように、引っ張り強さ保持率の測定結果、耐熱性において、実施例1の試験片は45.5%であり、実施例2の試験片は43.6%であり、実施例3の試験片は44.3%であり、実施例の試験片4は45.1%、比較例1の試験片は43.2%、比較例2の試験片は45.1%であり同等の結果であった。

【0089】

耐水性においては、実施例1は91.2%であり、実施例2は92.5%であり、実施例3は90.8%であり、実施例4は91.7%、比較例1は86.1%であり、比較例2は86.5%であり本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維(実施例1〜4)を用いた試験片が、ゴム補強用ガラス繊維を用いた試験片(比較例1、2)に対して、優れた引っ張り強さを示した。

【0090】

また、耐油性においても、実施例1は75.5%であり、実施例2は72.1%であり、実施例3は74.2%であり、実施例4は75.3%、比較例1は66.5%であり、比較例2は66.8%であり本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維(実施例1〜4)を用いた試験片が、ゴム補強用ガラス繊維を用いた試験片(比較例1、2)に対して、優れた引っ張り強さを示した。

【図面の簡単な説明】

【0091】

【図1】MIT屈曲試験の試験片の模式図である。

【図2】MIT屈曲試験の試験状況の模式図である。

【符号の説明】

【0092】

1 試験片

2 HNBR

3 ゴム補強用バサルト繊維

4 ゴム補強用ガラス繊維

5 錘

【技術分野】

【0001】

本発明は、ゴム製伝動ベルトを作製する際に、母材であるゴムに埋設し補強を行うためのゴム補強用繊維に関する。さらに、該ゴム補強用繊維を用いた伝動ベルトに関する。特に、特に自動車用タイミングベルトの芯線として用いた際、タイミングベルトに屈曲走行に対する耐久性、即ち、寸法安定性、耐熱性、耐水性、耐油性に優れ、補強材として有用にはたらくゴム補強用繊維およびそれを用いた伝動ベルトに関する。

【背景技術】

【0002】

伝動ベルト、タイヤ等のゴム製品に引っ張り強さおよび寸法安定性を付与するために、ガラス繊維、ポリアミド繊維および全芳香族ポリアミド繊維等のナイロン繊維、またはポリエステル繊維等からなる引っ張り強度に優れる繊維コードを母材ゴムに補強材として埋設することは一般的に行われ、母材ゴムに埋設する繊維コードには、母材ゴムとの界面が強固で剥離しないことが必要とされる。しかしながら、繊維コードをそのまま使用しても全く密着しないか、密着したとしても密着性が弱く界面が剥離してしまい補強材としての用をなさない。そのため、伝動ベルトを製造する際に母材ゴムに埋設して使用する繊維コードには、母材ゴムと接着するための被覆層が設けられる。

【0003】

特に、自動車用伝動ベルトは高温のエンジンル−ム内で使用されるため、被覆処理を行った繊維コードであっても、母材ゴム、例えば、水素化ニトリルゴム(以下、HNBRと略する)等の耐熱ゴムにガラス繊維コードを埋設した伝動ベルトであっても、高温下において屈曲し続ける過酷な走行状況において、初期の接着強さが持続されず、長時間の走行においては、ガラス繊維コードと母材ゴムとの界面の剥離をきたすこともある。

【0004】

ガラス繊維コードと母材ゴムを接着するため、ガラス繊維コードに接着成分としてのレゾルシン−ホルムアルデヒド縮合物と、ガラス繊維コードに柔軟性を持たせる効果を持つビニルピリジン−スチレン−ブタジエンターポリマーおよび耐熱性を持たせる効果を持つクロロスルホン化ポリエチレン等のゴム組成物とを含有する被覆層が設けられたゴム補強用ガラス繊維が用いられてきた。HNBRに埋設する際は、さらに、その上層にクロロスルホン化ポリエチレンと有機ジイソシアネートを含有する2次被覆層等が設けられたゴム補強用ガラス繊維が用いられてきた。

【0005】

例えば、本出願人の特許出願に関わる特許文献1には、伝動ベルトとした際の屈曲走行下における耐水性の向上を目的として、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエンターポリマーとクロロスルホン化ポリエチレンとを水に分散させエマルジョンとしたガラス繊維コードに被覆するためのガラス繊維被覆用塗布液が開示されている。

【0006】

さらに、本出願人の特許出願に係る特許文献2〜6には、特許文献1に記載のガラス繊維被覆用塗布液をガラス繊維コードに塗布し1次被覆層とし、その上層にハロゲン含有ポリマーとビスアリルナジイミドを含有する2次被覆層を設けてなることを特徴とするゴム補強用ガラス繊維、該1次被覆層の上層にハロゲン含有ポリマーとマレイミドを含有する2次被覆層を設けてなるゴム補強用ガラス繊維、該1次被覆層の上層にハロゲン含有ポリマーと、有機ジイソシアネートおよびメタクリル酸亜鉛とを含有する2次被覆層を設けてなるゴム補強用ガラス繊維、または該1次被覆層の上層にクロロスルホン化ポリエチレンとトリアジン系化合物を含有する2次被覆層を設けてなるゴム補強用ガラス繊維が開示されている。

【0007】

特に、自動車用伝動ベルトには、高温下のエンジンルーム内、水がかかり水蒸気にさらされ、エンジンオイル、潤滑油等の油が付着する長時間の屈曲走行後においても、引っ張り強さを持続し、伸びがなく寸法安定性に優れていることが要求される。特にタイミングベルトは、エンジンのカムシャフトおよびクランクシャフトを連結し、バルブの開閉をピストンの上下動に連動させるもので歯付きベルトが使用され、過酷な条件下での長時間にわたる屈曲走行させての使用において、破損は言うにおよばず、少しの伸びも許されない。また、燃費を考えた自動車の軽量化および高性能化に従い、排気量に対するエンジンのコンパクト化も進み、エンジンルーム内も小さくなっている。そこで、タイミングベルト自体を細くする必要性が生じる。よって繊維コードのコード径を小さくし、かつ、強度を保つ必要性があり、高強度ガラス繊維の使用が考えられている。

【0008】

例えば、特許文献7には、8<フィラメント径<10μmの高強度ガラス繊維フィラメントを束ねたストランド上にレゾルシン−ホルムアルデヒド縮合物とゴムラテックスとを含む被覆層を形成させ、複数本撚り合わせ、また必要に応じてさらにその上層に第2被覆層を形成し、そのコードの直径を0.8〜1.1mmとすることにより、従来と同等の耐屈曲疲労性を有し、しかも高強度で、屈曲走行において、耐熱耐水性を有する安価なゴム補強用ガラス繊維コードが得られると開示されている。

【特許文献1】特開2006−104595号公報

【特許文献2】国際公開WO/2006/038490のパンフレット

【特許文献3】特開2006−63726号公報

【特許文献4】特開2006−63727号公報

【特許文献5】特開2006−63728号公報

【特許文献6】特開2006−63729号公報

【特許文献7】特許3427714号

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献7に記載の高強度ガラス繊維コードは、特殊なガラス組成からなり、通常のガラス繊維によるコードに比較して極めて高価となるが、伝動ベルトに引っ張り強さを与えるのみで、通常のガラス繊維によるコードに比較して母材ゴムに埋設し伝動ベルトとした際に、屈曲走行時の高温環境下、水がかかり水蒸気にさらされる環境下、エンジンオイル、潤滑油が付着する環境下の耐熱、耐水、耐油性が向上するわけではない。

【0010】

本発明は、高価な高強度ガラス繊維コードを使わないで、伝動ベルトとした際に、屈曲走行時の高温環境下、水がかかり水蒸気にさらされる環境下、エンジンオイル、潤滑油が付着する環境下における耐熱性、耐水性、対油生を有するゴム製伝動ベルトの芯線として使用するためのゴム補強用繊維を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明において、繊維コードにバサルト繊維を使用する。バサルト繊維は玄武岩を高温にて溶融紡糸したもので、繊維径が極々微細なため吸引すると肺に蓄積し健康を害することで問題となったアスベスト(石綿)の代替として、樹脂に混練して車両用成型材、ライニング材、耐火材、防音材等に用いられている。

【0012】

高強度ガラス繊維フィラメントと同様、バサルト繊維フィラメントは、ミクロン(μm)オーダーのフィラメントに紡糸することが可能で、高強度ガラス繊維に比較して高温での使用が可能であり、物性においては、引っ張り強度が大きく、200℃〜400℃での引っ張り強度の低下が小さく、弾性係数が大きい。

【0013】

本発明において、バサルト繊維フィラメントを複数本集束させてストランドとし、例えば、溶融した玄武岩をブッシングから突出させ紡糸したバサルト繊維フィラメントにシラン系カップリング剤および樹脂等を含有する集束剤を散布した後に多数本を集束させストランドとした後、ストランドの表面に、フェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設け、ゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維とする。

【0014】

即ち、本発明は、バサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなることを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0015】

さらに、本発明は、バサルト繊維のフィラメント径が5μm以上、15μm以下であることを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0016】

さらに、本発明は、フェノール類−ホルムアルデヒド縮合物がレゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンセン−ホルムアルデヒド縮合物、クロロフェノール−ホルムアルデヒド縮合物、レゾルシン−モノヒドロキシベンセン−ホルムアルデヒド縮合物、レゾルシン−クロロフェノール−ホルムアルデヒド縮合物から選ばれることを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0017】

さらに、本発明は、ゴム組成物が、ビニルピリジン−スチレン−ブタジエンターポリマー、スチレン−ブタジエンコーポリマー、クロロスルホン化ポリエチレン、アクリル酸エステル系樹脂またはアクリルニトリル−ブタジエン共重合体から選ばれることを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0018】

さらに、本発明は、上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を母材ゴムに埋設してなる伝動ベルトである。

【0019】

また、母材ゴムとしてHNBRを使用する際は、上記のゴム補強用バサルト繊維にゴム組成物および加硫剤を含有する更なる2次被覆層を用いると、母材ゴムにゴム補強用バサルト繊維を埋設し伝動ベルトとした際、HNBRとバサルト繊維コードの接着を強固にすることが可能で、屈曲走行における時間経過に対する耐熱性、耐水性、対油性が従来のガラス繊維コードを埋設した伝動ベルトよりも向上する。伝動ベルトがタイミングベルトである場合、特に有効である。尚、HNBRに埋設し自動車用タイミングベルトとする際は、通常、複数本のゴム補強用バサルト繊維を撚り合わせて径1mm程のコードにしてHNBRに埋設する。

【0020】

HNBRに埋設し自動車用タイミングベルトとする際は、ゴム組成物としてクロロスルホン化ポリエチレンを用い、加硫剤としてビスアリルナジイミドを用いることが好ましい。本発明において、加硫剤は、それ自体が、またはゴム組成物と3次元に結合して網目状構造をなす化合物を言う。

【0021】

上記のバサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなる。

【0022】

バサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する1次被覆層を設けてなるゴム補強用バサルト繊維に、クロロスルホン化ポリエチレンの重量を100%基準として、ビスアリルナジイミドを重量百分率で表して、0.3%以上、10.0%以下の範囲で加え、有機溶剤に分散させた、例えば、キシレンに分散させた2次被覆用塗布液を塗布して2層被覆したゴム補強用バサルト繊維は、HNBRに埋設し伝動ベルトとした際、HNBRとバサルト繊維コードの接着を強固にすることができ、屈曲走行における時間経過に対する優れた耐熱性、耐水性、耐油性が得られ、タイミングベルトに好適に使用される。

【0023】

本発明は、上記のゴム補強用バサルト繊維の上層にゴム組成物および加硫剤を含有する第2被覆層を形成させたことを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0024】

さらに、本発明は、第2被覆層に含有するゴム組成物がクロロスルホン化ポリエチレンであり、加硫剤がビスアリルナジイミドであることを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維である。

【0025】

さらに、本発明は、クロロスルホン化ポリエチレンの重量を100%基準として、ビスアリルナジイミドの含量を、重量百分率で表して、0.3%以上、10.0%以下の範囲にしたことを特徴とする上記のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【0026】

さらに、本発明は、上記のゴム製伝動ベルトの芯線として使用するため補強用バサルト繊維コードをHNBRに埋設してなる自動車用タイミングベルトである。

【発明の効果】

【0027】

本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維により、屈曲走行の時間経過に対して伸びることなく寸法安定性があり、十分な耐熱性、耐水性および耐油性を有する伝動ベルトを提供することが可能となった。

【発明を実施するための最良の形態】

【0028】

バサルト繊維は、天然の玄武岩を高温で溶融させた後、紡糸したもので非晶性の人造鉱物繊維である。バサルト繊維は、ガラス繊維に比較して引っ張り強度、耐熱性および耐薬品性に優れている。引っ張り強度は高強度ガラス繊維と同様であるが耐熱性および耐薬品性に優れ、高強度ガラス繊維に比較して安価であり、経済的にも本発明の実施は容易である。

【0029】

最初に、ガラス繊維と高強度ガラス繊維の組成とバサルト繊維の組成および物性を表1に示す。ガラス繊維としては、ガラス繊維コード用に通常用いられるEガラス繊維を使用した。高強度ガラス繊維は通常使用するガラス繊維に対しアルミナ、酸化マグネシウムの組成比を高めたもので、引張強度を撚り高めたものであるが、現状、ガラス繊維に比べ甚だ高価である。高強度ガラス繊維としては、Kガラス繊維、Uガラス繊維(共に日本硝子繊維株式会社製)、Tガラス繊維(日東紡績株式会社製)、Rガラス繊維(米国、Vetrotex社製)、Sガラス繊維、S−2ガラス繊維、ZENTRONガラス繊維(すべて米国、Owens Corning Fiberglass社製)等があげられる。

【0030】

【表1】

【0031】

表1に示すように、バサルト繊維の特徴は、Eガラス繊維に比べてシリカ(SiO2)成分が少なく、酸化鉄が含まれていることである。そのため、Eガラス繊維の使用上限温度、480℃に比較して、バサルト繊維の使用上限温度は820℃であり、Eガラス繊維と高強度ガラス繊維の使用下限温度、−60℃に比較して、バサルト繊維の使用下限温度は−260℃である。尚、バサルト繊維は200℃を超える高温域での引っ張り強度がガラス繊維に比較して優れる。

【0032】

また、表1に示すように、バサルト繊維は引張り強度は4840MPaであり、Eガラス繊維における3450MPaより高く、高強度ガラス繊維と同等である。バサルト繊維、Eガラス繊維の弾性率は各々、89GPa、77MPaで同等であり、柔軟性に優れゴム補強用繊維に使用するに好適である。このように、バサルト繊維はゴム製伝動ベルトの芯線として使用するのに優れた物性を有する。

【0033】

本発明のゴム製伝動ベルトの芯線として使用するゴム補強用バサルト繊維は、溶融した玄武岩をブッシングから突出させ紡糸したバサルト繊維フィラメントにシラン系カップリングと樹脂等を含有する集束剤を散布した後に多数本を集束させストランドとした後、ストランドの表面に、フェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設ける。

【0034】

本発明のゴム製伝動ベルトの芯線として使用するゴム補強用バサルト繊維は、フィラメント径、5μm以上、15μm以下のバサルト繊維フィラメントが好適に使用できる。フィラメント径が5μmより細いと、複数本のゴム補強用バサルト繊維を撚り合わせてコードにした際、引張強度がなく、該コードを母材ゴムに埋設して作製した伝動ベルトを屈曲走行させた際に、時間の経過に従い伝動ベルトに伸びでるのが早くなる。好ましくは、7μm以上である、フィラメント径が15μmより太いとコードに柔軟性がなくベルトにした際の屈曲走行に耐えられなく、コード内部でフィラメントが破断しやすい。好ましくは、12μm以下である。さらに、好ましくは、10μm以下である。

【0035】

前述のフィラメントを集束させたストランド上に、フェノール類−ホルムアルデヒド縮合物とゴム組成物を含む被覆層が形成される。

【0036】

本発明において、フェノール類はベンゼン環に水酸基が付加した化合物を示す。フェノール類−ホルムアルデヒド縮合物は、フェノール類とホルムアルデヒドを、水溶液中でアルカリ化合物の存在下、縮合反応させたもので、具体的にはレゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンセン−ホルムアルデヒド縮合物、クロロフェノール−ホルムアルデヒド縮合物、レゾルシン−モノヒドロキシベンセン−ホルムアルデヒド縮合物、およびレゾルシン−クロロフェノール−ホルムアルデヒド縮合物が挙げられ、ゴム補強用バサルト繊維と母材ゴムを接着する役割を果たす。

【0037】

このうち、レゾルシン−ホルムアルデヒド縮合物は水に易溶であり扱いやすい、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に使用される。

【0038】

また、モノヒドロキシベンセン−ホルムアルデヒド縮合物は、ベンゼン環に親水性基である水酸基が1コ付加したモノヒドロキシベンセンとホルムアルデヒドを縮合反応させてなり、ベンゼン環に親水性基である水酸基が2コ付加したレゾルシンとホルムアルデヒドを縮合反応させてなるレゾルシン−ホルムアルデヒド縮合物を用いた場合に比較して、疎水性、耐熱性が増すため、伝動ベルトにした際の耐熱性、耐水性の向上効果をもたらし、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に使用した際、バサルト繊維の持つ優れた耐熱性、耐水性を生かすことを可能とする。

【0039】

また、クロロフェノール−ホルムアルデヒド縮合物は、ベンゼン環に水酸基1コとクロル基1コが付加したクロロフェノールとホルムアルデヒドを縮合反応させてなり、レゾルシン−ホルムアルデヒド縮合物およびモノヒドロキシベンセン−ホルムアルデヒド縮合物を用いた場合に比較して、クロル基の付加の効果により、疎水性、耐熱性がさらに増すため伝動ベルトにした際の耐熱性、耐水性のさらなる向上効果をもたらし、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に使用した際、バサルト繊維の持つ優れた耐水性、耐熱性を、さらに生かすことを可能とする。但し、クロロフェノール−ホルムアルデヒド縮合物は、水に対する溶解性が低く、クロロフェノールとホルムアルデヒドを水中で縮合反応させた際、沈殿として生成するので、クロロフェノール−ホルムアルデヒド縮合物の水溶液を得る際は、アルコール化合物またはアミン化合物を加えて、沈殿を溶解させ安定な水溶液とする必要がある。

【0040】

クロロフェノール−ホルムアルデヒド縮合物の安定な水溶液を得るためのアルコール化合物としては、例えば、n−プロパノール、イソプロパノール、プロピレングリコール、2−メトキシエタノール、2−メトキシメチルエトキシプロパノール、1−メトキシ−2−プロパノール、エチレングリコール、ジエチレングリコール、1,2−ジエトキシエタンが挙げられる。アルコール化合物の中には、クロロフェノール−ホルムアルデヒド縮合物の沈殿を溶解させる目的でバサルト繊維被覆用塗布液に使用する際、塗布液の濃度調整のために水を添加するとゲル化物が形成されるものもあるが、必要領域における濃度調整において、2−メトキシエタノール、プロピレングリコールは、ともにその懸念はなく、加えて、火気に対して安全性があり、毒性も低く、沸点が低いことより作業者が吸引する懸念もなく、環境安全性に優れ、市販価格も安く、実用性が高く、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に用いるに、特に好ましいアルコール化合物である。

【0041】

また、クロロフェノール−ホルムアルデヒド縮合物の安定な水溶液を得るためのアミン化合物としては、例えば、メチルアミン、エチルアミン、t−ブチルアミン、ジメチルアミン、ジエチルアミン、トリエチルアミン、トリ−n−ブチルアミン、メタノ−ルアミン、ジメタノ−ルアミン、モノエタノールアミン、ジエタノ−ルアミンが挙げられる。この中でも、ジメチルアミンおよびジエチルアミンは価格が安く入手し易いこと、モノエタノールアミンおよびジエタノールアミンはアミン特有の臭いがなく取り扱いが容易であることより本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維の被覆層に用いるに特に好ましいアミン化合物である。

【0042】

レゾルシン−モノヒドロキシベンセン−ホルムアルデヒド縮合物は、レゾルシンとモノヒドロキシベンセンとホルムアルデヒドとを水中で縮合反応させてなる縮合物である。レゾルシン−クロロフェノール−ホルムアルデヒド縮合物は、レゾルシンとクロロフェノールとホルムアルデヒドとを水中で縮合反応させてなる縮合物である。

【0043】

ゴム組成物しては、ビニルピリジン−スチレン−ブタジエンターポリマー、スチレン−ブタジエンコーポリマー、クロロスルホン化ポリエチレン、アクリル酸エステル系樹脂またはアクリルニトリル−ブタジエン共重合体が挙げられる。ビニルピリジン−スチレン−ブタジエンターポリマー、スチレン−ブタジエンコーポリマーおよびアクリル酸エステル系樹脂は接着性があり、クロロスルホン化ポリエチレンは耐熱性および耐水性に優れ、アクリルニトリル−ブタジエン共重合体は耐油性があり、適宜これらゴム組成物の2種以上を組合せて使用可能である。バサルト繊維フィラメントを集束させたストランドに被覆する際は、フェノール類−ホルムアルデヒド縮合物およびゴム組成物が水に分散したゴム組成物の水分散体であるゴムラテックスの状態で含有させたバサルト繊維被覆用塗布液中に、ストランドを屈曲走行させる等して強制的に付着する、言い換えれば、塗布する。

【0044】

アクリル酸エステル系樹脂としては、(メタ)アクリル酸エステルから選択されるモノマーを含むモノマー混合物を特定のポリビニルアルコールを保護コロイドとして重合させて得られるアクリル酸エステル系樹脂(B)のエマルジョンを配合してなるものであり、ここで、使用する(メタ)アクリル酸エステルとしては、例えばメチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート等の炭素数1〜18のアルキル基を有するアルコールとの(メタ)アクリル酸エステル、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、メトキシエチル(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、グリシジル(メタ)アクリレート、アリル(メタ)アクリレート、モノメチルアミノエチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジメチルアミノプロピル(メタ)アクリレート、t−ブチルアミノエチル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリメチルプロパントリ(メタ)アクリレート等が挙げられる。また、これらの(メタ)アクリル酸エステルから選ばれる1種のモノマーを単独で使用してもよいが、通常は2種以上のモノマーを混合して使用する。

【0045】

尚、(メタ)アクリレートはアクリレートとメタクリレートの総称である。さらに、モノマーとして、共重合可能なエチレン性不飽和モノマーを併用することができる。エチレン性不飽和モノマーとしては、アクリロニトリル、酢酸ビニル、プロピオン酸ビニル、スチレン、アクリル酸、メタクリル酸、(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、ダイアセトン(メタ)アクリルアミド、ジメチルアミノエチル(メタ)アクリルアミド、ジメチルアミノプロピル(メタ)アクリルアミド、グリシジルアリルエーテル等が挙げられる。

【0046】

本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を自動車用タイミングベルトに使用するためには、バサルト繊維フィラメントを複数本集束させたストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなる上記ゴム補強用バサルト繊維を複数本撚った後にコードとし、母材ゴムに埋設して歯付きベルト等の伝動ベルトに成形して使用する。母材ゴムには、クロロプレンゴム、ウレタンゴム、EPDMゴム(エチレン−α−オレフィン−ジエン三元共重合体からなるゴム)およびHNBRが挙げられる。

【0047】

また、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を自動車用タイミングベルトに使用するためには、バサルト繊維フィラメントを複数本集束させたストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなる上記ゴム補強用バサルト繊維を複数本撚った後にコードとし、ゴム組成物と加硫剤を含有するさらなる2次被覆層を設けた後に母材ゴムであるHNBRに埋設して歯付きベルトに成形する。

【0048】

詳しくは、ゴム補強用バサルト繊維とHNBRの接着性、例えば、タイミングベルトとした際の耐熱性を高めるために、多数のバサルト繊維フィラメントを集束させてなるストランドにフェノール類−ホルムアルデヒド縮合物およびゴム組成物を水に分散させたゴムラテックスを含有するバサルト繊維被覆用塗布液を塗布後、乾燥させて被覆層とし、その上層にゴム組成物としてのクロロスルホン化ポリエチレンと、加硫剤としてのビスアリルナジイミドを含有する2次被覆用塗布液を塗布し乾燥させてさらなる2次被覆層を設けたゴム補強用バサルト繊維を使用すると、母材ゴムとしてHNBRを用いるタイミングベルトの補強材として有効に働く。

【0049】

尚、耐熱性向上のために 1次被覆用塗布液および2次被覆用塗布液、特に2次被覆用塗布液に、さらに加硫剤または無機充填材等の添加剤を加えると、作製したタイミングベルトは、いっそうの耐熱性を発揮する。加硫剤としてはニトロソ化合物、例えば、p−ニトロソベンゼン、無機充填剤としては、例えば、カーボンブラックまたは酸化マグネシウムが挙げられる。

【0050】

さらに、本発明のゴム補強用ガラス繊維を埋設させてなる前記伝動ベルトは、高温多湿の環境下における長時間の使用において、被覆層が初期の接着強さを持続し且つ寸法安定性に優れ、即ち、耐熱性および耐水性に優れる。有機溶剤としては、例えば、キシレンが挙げられる。

【0051】

バサルト繊維フィラメントを多数集束させたストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなる上記ゴム補強用バサルト繊維の上層に設ける2次被覆層としては、クロロスルホン化ポリエチレンビスアリルナジイミドを含有する2次被覆層以外に、クロロスルホン化ポリエチレンとマレイミドを含有する2次被覆層、クロロスルホン化ポリエチレンと、有機ジイソシアネートおよびメタクリル酸亜鉛、またはクロロスルホン化ポリエチレンとトリアジン系化合物を含有する2次被覆層等が挙げられる。

【0052】

しかしながら、ゴム補強用バサルト繊維にクロロスルホン化ポリエチレンとビスアリルナジイミドを含有する2次被覆層を設けることが、母材ゴムに芯線として埋設して伝動ベルトとし屈曲走行させた際に、さらに耐水性、耐熱性を高める効果があり好ましい。詳しくは、ビスアリルナジイミドは熱硬化性イミドの一種であり、低分子量のビスアリルナジイミドは他の樹脂との相溶性に優れており、硬化後のビスアリルナジイミド樹脂は、ガラス転移点が300℃以上で、前記伝動ベルトの耐熱性を高める効果がある。

【0053】

ビスアリルナジイミドは、その硬化前において化1の構造式で表され、化1の構造式のアルキル基は、化2または化3の構造式等で示され、特に、N−N'−ヘキサメチレンジアリルナジイミドが好適に使用される。

【0054】

【化1】

【0055】

【化2】

【0056】

【化3】

【0057】

ビスアリルナジイミドは、丸善石油化学株式会社よりBANI−M、BANI−H、BANI−X等の商品名で市販され好適に使用される。

【0058】

従来のゴム補強用ガラス繊維を芯線に用いた伝動ベルトに比較して、バサルト繊維フィラメントをシラン系カップリング剤および樹脂等を含有する集束剤により集束させてストランドとなし、ストランドにフェノール類−ホルムアルデヒド縮合物およびゴム組成物を被覆し被覆層となし、クロロスルホン化ポリエチレンの重量を100%基準として、ビスアリルナジイミドを、重量百分率で表して、0.3%以上、10.0%以下、の範囲で加え、有機溶剤、例えば、キシレンに分散させた2次被覆用塗布液を塗布し、さらなる2次被覆層を設けてなる本発明のゴム補強用バサルト繊維をHNBRに埋設し作製した伝動ベルトは、高温下および多湿下おける長時間の屈曲走行後も、ゴム補強用バサルト繊維とHNBRの初期の接着強さを持続して引っ張り強さを持続し寸法安定性に優れており、耐熱性、耐水性、耐油性を合わせ持つ。ビスアリルナジイミドの含有が、0.3%より少ないと、前述の優れた耐熱性が得難い。10.0%を超えると、ゴム補強用バサルト繊維とHNBRとの接着強さが弱くなり作製した伝動ベルトは、耐久性に劣る。

【0059】

尚、本発明において、伝動ベルトとは、エンジン、その他機械を運転するために、エンジン、モーター等の駆動源の駆動力を伝えるベルトのことであり、かみ合い伝動で駆動力を伝える歯付きベルト、摩擦伝動で駆動力を伝えるVベルトが挙げられる。

【0060】

また、自動車用伝動ベルトとは自動車のエンジンルーム内で用いられる耐熱性の前記伝動ベルトのことである。

【0061】

タイミングベルトとは、前記自動車用伝動ベルトの中で、カムシャフトを有するエンジンにおいて、クランクシャフトの回転をタイミングギヤに伝えカムシャフトを駆動させバルブの開閉を設定されたタイミングで行うための、プーリーの歯とかみ合う歯を設けた歯付きベルトのことである。自動車用伝動ベルトには、エンジンの熱に対する耐熱性と雨天走行における耐水性およびエンジンオイル、潤滑油の付着に対する耐油性が必要であり、高温下および多湿下での長時間の走行後において、引っ張り強さを持続し寸法安定性に優れていること、言い換えれば伸びがなく耐久性があることが要求される。本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を耐熱ゴムに埋設してなる伝動ベルト、特にHNBRに該ゴム補強用ガラス繊維を埋設してなるタイミングベルトは耐久性に優れる。

【実施例】

【0062】

フェノール類−ホルムアルデヒド縮合物としてのモノヒドロキシベンゼン−ホルムアルデヒド縮合物の水溶液に、ゴムラッテックスとしてのビニルピリジン−スチレン−ブタジエンターポリマーのエマルジョンおよびクロロスルホン化ポリエチレンのエマルジョンを混合し調製した1次被覆用塗布液を、バサルト繊維フィラメントを多数集束させてなるストランドに塗布後乾燥させ1次被覆層とし、ストランドを複数本よってコードとした後、その上層に、ゴムエラストマーとしてのクロロスルホン化ポリエチレン、および加硫剤としてのビスアリルナジイミドとをキシレンに分散させた2次被覆用塗布液を塗布後乾燥させてさらなる2次被覆層とした本発明のゴム製伝動ベルトの芯線として使用するためのゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を作製した(実施例1〜4)。

【0063】

次いで、比較として上述の1次被覆用塗布液と2次被覆用塗布液を用いて、芯線をガラス繊維コードとするゴム補強用ガラス繊維を作製した。(比較例1、2)。

【0064】

これらゴム補強用バサルト繊維(実施例1〜4)、ゴム補強用ガラス繊維(比較例1、2)の耐熱ゴムに対する接着強さ評価試験を行い、評価結果を比較した。

【0065】

以下、詳細に述べる。

実施例1

(1次被覆層用塗布液の調製)

最初に、フェノール類−ホルムアルデヒド縮合物といてのモノヒドロキシベンゼン−ホルムアルデヒド縮合物の合成について述べる。

【0066】

還流冷却器、温度計、攪拌機をつけた三つ口セパラブルフラスコに、モノヒドロキシベンゼン)、100重量部、37.0重量%の濃度のホルムアルデヒド水溶液、157重量部(モル比で表せば、1.8)、10重量%の濃度の水酸化ナトリウム水溶液、5重量部を仕込み、モノヒドロキシベンゼン−ホルムアルデヒド縮合物を重合した。

【0067】

次いで、前述の手順で合成したモノヒドロキシベンゼン−ホルムアルデヒド縮合物、42重量部と、ビニルピリジン、スチレン、ブタジエンを、ビニルピリジン:スチレン:ブタジエン=15:15:70重量比となるように重合したゴムラテックスとしてのビニルピリジン−スチレン−ブタジエンターポリマーのエマルジョンとしての日本エイアンドエル株式会社製、商品名、ピラテックス(固形分濃度、41.0重量%)476重量部と、クロロスルホン化ポリエチレンエマルジョンとしての住友精化株式会社製、商品名、CSM450(固形分濃度、40.0重量%)206重量部と、PH調整剤としてアンモニア水(濃度、25.0重量%)22重量部とに、全体として1000重量部になるように水を添加して、バサルト繊維ストランドに1次被覆層を得るための1次被覆用塗布液を調製した。

【0068】

1次被覆層用塗布液中の各成分の含有割合は、モノヒドロキシベンゼン−ホルムアルデヒド縮合物とビニルピリジン−スチレン−ブタジエンターポリマーとクロロスルホン化ポリエチレンを合せた重量を100%基準とする重量百分率で表して、モノヒドロキシベンゼン−ホルムアルデヒド縮合物が3.6%、ビニルピリジン−スチレン−ブタジエンターポリマーが67.8%、クロロスルホン化ポリエチレンが28.6%であり、バサルト繊維ストランドに塗布し乾燥させると、ほぼこのままの重量割合で1次被覆となる。尚、ビニルピリジン−スチレン−ブタジエンターポリマー、クロロスルホン化ポリエチレンの重量は、前記ピラテックスおよびCSM450の固形分濃度から、固形分に換算して求めた。

(2次被覆用塗布液の調製)

次いで、クロロスルホン化ポリエチレンと、p−ジニトソロベンゼンと、ビスアリルナジイミドに属するヘキサメチレンジアリルナジイミドとにカーボンブラックを加え、キシレンに分散させた2次被覆用塗布液を調製した。

【0069】

詳しくは、クロロスルホン化ポリエチレンとしての東ソー株式会社製、商品名、TS−430、100重量部と、p−ジニトソロベンゼン、40重量部と、N−N'−ヘキサメチレンジアリルナジイミドとしての丸善石油化学株式会社製、商品名、BANI−H、0.3重量部とに、カーボンブラック、30重量部を加え、キシレン、1315重量部に分散させて2次被覆液を調製した。即ち、クロロスルホン化ポリエチレンの重量に対して、ビスアリルナジイミドに属するN−N'−ヘキサメチレンジアリルナジイミドを2.0重量%、加硫剤であるp−ジニトソロベンゼンを40重量%、無機充填材であるカーボンブラックを30.0重量%となるようにして2次被覆用塗布液を調製した。1次被覆層を設けたゴム補強用バサルト繊維に塗布し乾燥させると、ほぼこのままの重量割合で2次被覆層となる。

【0070】

(ゴム補強用バサルト繊維の作製)

径9μmのバサルト繊維フィラメントにシラン系カップリング剤を含有する集束剤を塗布し、径9μmのバサルト繊維フィラメントを200本集束させてなるストランド3本を引き揃えた後、前述の手順で作製した1次被覆層用エマルジョンを塗布し、その後、温度、280℃下で、22秒間乾燥させて1次被覆層を設けた。この時の固形分付着率、即ち、1次被覆層の重量割合は、1次被覆層を設けたストランド3本からなるゴム補強用バサルト繊維の全重量に対して19.0重量%であった。

【0071】

前記1次被覆層を設けたゴム補強用バサルト繊維を、2.54cm当たり2.0回の下撚りを与え、更に13本引き揃えて下撚りと逆方向に2.54cm当たり2.0回の上撚りをする作業を施した。その後、前述の手順で作製した2次被覆用塗布液を塗布した後、110℃で1分間の乾燥を行い、2次被覆層を設け、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維(実施例1)を作製した。

【0072】

このようにして、下撚りと上撚りの方向を各々逆方向とした2種類のゴム補強用ガラス繊維を作製した。各々、S撚り、Z撚りと称する。

実施例2

1次被覆層を設けたゴム補強用バサルト繊維を、11本引き揃えた以外は実施例1と同様の条件で、下撚りと上撚りを加えて2次被覆層を設け、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を作製した。

実施例3

径9μmのバサルト繊維フィラメントを600本集束したストランド1本のみ用いた以外は実施例1と同じ条件で、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を作製した。

実施例4

径7μmのバサルト繊維フィラメントを200本集束したストランド、3本を引き揃えて一次被覆液を塗布被覆した用いた以外は実施例1と同じ条件で、本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を作製した。

比較例1

径9μmのガラス繊維フィラメントを200本集束したストランドを用いた以外は、実施例1と同様の手順および条件でゴム補強用ガラス繊維を作製した。

比較例2

径7μmの高強度ガラス繊維フィラメントを200本集束したストランドを用いた以外は、実施例2と同様の手順および条件でゴム補強用ガラス繊維を作製した。

(接着強さの評価試験)

接着強さの評価試験を説明する前に、試験に使用した耐熱ゴムを説明する。

【0073】

母材ゴムとしてのHNBR(日本ゼオン株式会社製、型番、2020)、100重量部に対して、カーボンブラック、40重量部と、亜鉛華、5重量部と、ステアリン酸、0.5重量部と、硫黄、0.4重量部と、加硫促進剤、2.5重量部と、老化防止剤、1.5重量部とを配合した。

【0074】

試験片はHNBRからなる3mm厚、25mm幅のゴムシート上に前記ゴム補強用ガラス繊維コード(実施例1〜4、比較例1)を20本並べ、その上から布をかぶせ、温度、150℃下、196ニュートン/cm2(以後、ニュートンをNと略す)、温度、170℃下、196N/cm2の条件で端部を除き押圧し、30分間加硫させつつ成形して、接着強さ評価のための試験片を得た。この試験片の接着強さの測定を、端部において各々のゴムシートとゴム補強用ガラス繊維を個別にクランプにて挟み、剥離速度を50mm/minとし、ゴムシートからゴム補強用バサルト繊維またはゴム補強用ガラス繊維を剥がす際の最大の抵抗値を測定し、接着強さとした。

(接着強さの評価結果)

接着強さの評価結果を表2に示す。表2において、ゴム破壊とは、バサルト繊維コードまたはガラス繊維コードと、HNBRが界面から剥離せず、ゴム部が破壊された状態である。ゴム破壊は、コードとHNBRの界面で剥離している界面剥離に対して、接着強さが優れた状態で、表2に示すように全てがゴム破壊であった。

【0075】

【表2】

【0076】

表1に示すように、実施例1のゴム補強用バサルト繊維は、接着強さを測定したところ285Nであり、 実施例2は300Nであり、実施例3は293Nであり、実施例4は290Nであり、実施例1〜4ともに、HNBRに対して接着性は良好であり、接着強さに優れていた。 比較例1のゴム補強用ガラス繊維は285Nであり、比較例2は310Nであり、HNBRに対して接着性は良好であり、接着強さに優れていた。

【0077】

実施例1〜4で作製したゴム補強用バサルト繊維および比較例1、2で作製したゴム補強用ガラス繊維を補強材として、母材ゴムに前記耐熱ゴムを用い、巾50mm、長さ250mm、厚さ20mmのゴムの中に芯線として2本埋設させて、MIT屈曲試験用の試験片を作成し、屈曲時における耐水性、耐熱性および耐油性を評価した。

【0078】

耐熱性については、試験片を、加熱炉中で150℃に240時間加熱し室温に戻した後、試験片端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0079】

また、耐水性については、水を入れたビーカーに試験片を漬けて、ガスバーナーにかけて、2時間煮沸した後に取り出し、水分をふき取った後、試験片端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強度を測定した。

【0080】

また、耐油性については、120℃に加熱した自動車用エンジンオイルに試験片を100時間浸漬してから取り出し、エンジンオイルを拭き取った後、試験片端部に3Kgの重りを付けて、210度の角度に1200回屈曲を繰り返し、その後、引っ張り強さを測定した。

【0081】

図1は、MIT屈曲試験の試験片の模式図である。

【0082】

試験片1の大きさは、高さ2mm、幅5mm、長さ250mmであり、HNBR2の内部に実施例1〜4によるゴム補強用バサルト繊維3、比較例1、2によるゴム補強用ガラス繊維4が埋設されている。

【0083】

図2は、MIT屈曲試験の試験状況の模式図である。

【0084】

クランプの曲げ角度は、120度であり、錘5を付けた状態で1200回屈曲させる。

【0085】

MIT屈曲試験の結果を表2に示す、表2中の数値は引っ張り強さ保持率であり、以下の数1の式により求めた。

【0086】

【数1】

【0087】

【表3】

【0088】

表2に示したように、引っ張り強さ保持率の測定結果、耐熱性において、実施例1の試験片は45.5%であり、実施例2の試験片は43.6%であり、実施例3の試験片は44.3%であり、実施例の試験片4は45.1%、比較例1の試験片は43.2%、比較例2の試験片は45.1%であり同等の結果であった。

【0089】

耐水性においては、実施例1は91.2%であり、実施例2は92.5%であり、実施例3は90.8%であり、実施例4は91.7%、比較例1は86.1%であり、比較例2は86.5%であり本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維(実施例1〜4)を用いた試験片が、ゴム補強用ガラス繊維を用いた試験片(比較例1、2)に対して、優れた引っ張り強さを示した。

【0090】

また、耐油性においても、実施例1は75.5%であり、実施例2は72.1%であり、実施例3は74.2%であり、実施例4は75.3%、比較例1は66.5%であり、比較例2は66.8%であり本発明のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維(実施例1〜4)を用いた試験片が、ゴム補強用ガラス繊維を用いた試験片(比較例1、2)に対して、優れた引っ張り強さを示した。

【図面の簡単な説明】

【0091】

【図1】MIT屈曲試験の試験片の模式図である。

【図2】MIT屈曲試験の試験状況の模式図である。

【符号の説明】

【0092】

1 試験片

2 HNBR

3 ゴム補強用バサルト繊維

4 ゴム補強用ガラス繊維

5 錘

【特許請求の範囲】

【請求項1】

バサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなることを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項2】

バサルト繊維のフィラメント径が5μm以上、15μm以下であることを特徴とする請求項1に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項3】

フェノール類−ホルムアルデヒド縮合物がレゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンセン−ホルムアルデヒド縮合物、クロロフェノール−ホルムアルデヒド縮合物、レゾルシン−モノヒドロキシベンセン−ホルムアルデヒド縮合物、レゾルシン−クロロフェノール−ホルムアルデヒド縮合物から選ばれることを特徴とする請求項1または請求項2に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項4】

ゴム組成物が、ビニルピリジン−スチレン−ブタジエンターポリマー、スチレン−ブタジエンコーポリマー、クロロスルホン化ポリエチレン、アクリル酸エステル系樹脂またはアクリルニトリル−ブタジエン共重合体から選ばれることを特徴とする請求項1乃至請求項3のいずれか1項に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を母材ゴムに埋設してなる伝動ベルト。

【請求項6】

請求項1乃至請求項4のいずれか1項に記載のゴム補強用バサルト繊維の上層にゴムラテックスおよび加硫剤を含有する第2被覆層を形成させたことを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項7】

第2被覆層に含有するゴム組成物がクロロスルホン化ポリエチレンであり、加硫剤がビスアリルナジイミドであることを特徴とする請求項6に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項8】

クロロスルホン化ポリエチレンの重量を100%基準として、ビスアリルナジイミドの含有量を、重量百分率で表して、0.3%以上、10.0%以下の範囲にしたことを特徴とする請求項7に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項9】

請求項6乃至請求項8のいずれか1項に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を水素化ニトリルゴムに埋設してなる自動車用タイミングベルト。

【請求項1】

バサルト繊維フィラメントを複数本集束させてストランドとし、ストランドの表面にフェノール類−ホルムアルデヒド縮合物およびゴム組成物を含有する被覆層を設けてなることを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項2】

バサルト繊維のフィラメント径が5μm以上、15μm以下であることを特徴とする請求項1に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項3】

フェノール類−ホルムアルデヒド縮合物がレゾルシン−ホルムアルデヒド縮合物、モノヒドロキシベンセン−ホルムアルデヒド縮合物、クロロフェノール−ホルムアルデヒド縮合物、レゾルシン−モノヒドロキシベンセン−ホルムアルデヒド縮合物、レゾルシン−クロロフェノール−ホルムアルデヒド縮合物から選ばれることを特徴とする請求項1または請求項2に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項4】

ゴム組成物が、ビニルピリジン−スチレン−ブタジエンターポリマー、スチレン−ブタジエンコーポリマー、クロロスルホン化ポリエチレン、アクリル酸エステル系樹脂またはアクリルニトリル−ブタジエン共重合体から選ばれることを特徴とする請求項1乃至請求項3のいずれか1項に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項5】

請求項1乃至請求項4のいずれか1項に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を母材ゴムに埋設してなる伝動ベルト。

【請求項6】

請求項1乃至請求項4のいずれか1項に記載のゴム補強用バサルト繊維の上層にゴムラテックスおよび加硫剤を含有する第2被覆層を形成させたことを特徴とするゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項7】

第2被覆層に含有するゴム組成物がクロロスルホン化ポリエチレンであり、加硫剤がビスアリルナジイミドであることを特徴とする請求項6に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項8】

クロロスルホン化ポリエチレンの重量を100%基準として、ビスアリルナジイミドの含有量を、重量百分率で表して、0.3%以上、10.0%以下の範囲にしたことを特徴とする請求項7に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維。

【請求項9】

請求項6乃至請求項8のいずれか1項に記載のゴム製伝動ベルトの芯線として使用するためのゴム補強用バサルト繊維を水素化ニトリルゴムに埋設してなる自動車用タイミングベルト。

【図1】

【図2】

【図2】

【公開番号】特開2008−291395(P2008−291395A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2007−138782(P2007−138782)

【出願日】平成19年5月25日(2007.5.25)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成19年5月25日(2007.5.25)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]