ゴム製シール部材

【課題】赤外線による劣化および重金属汚染の双方を防止することのできるゴム製シール部材を提供すること。

【解決手段】半導体製造装置等において、赤外線ヒーターを備えた処理室に用いるゴム製シール部材は、充填材として、ポリイミド樹脂やフッ素樹脂等の有機粒子を含み、比重が4以上の金属(重金属)や重金属化合物が配合されていない。かかるゴム製シール部材は、ポリテトラフルオロエチレンからなる標準白板での反射率を100%としたときの740nmから1240nmの波長域での相対反射率が20%以上であり、赤外線が照射されたときでも表面で反射するので、劣化しにくい。

【解決手段】半導体製造装置等において、赤外線ヒーターを備えた処理室に用いるゴム製シール部材は、充填材として、ポリイミド樹脂やフッ素樹脂等の有機粒子を含み、比重が4以上の金属(重金属)や重金属化合物が配合されていない。かかるゴム製シール部材は、ポリテトラフルオロエチレンからなる標準白板での反射率を100%としたときの740nmから1240nmの波長域での相対反射率が20%以上であり、赤外線が照射されたときでも表面で反射するので、劣化しにくい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、O−リングやパッキン等のゴム製シール部材に関するものである。

【背景技術】

【0002】

半導体製造装置等に設けられた処理室に関しては、半導体ウェーハが重金属より汚染されることを防止する必要がある。そこで、気相成長室では、O−リング等のゴム製シール部材として、チタンを含まないものを用い、処理室に流れるガスとチタンとの接触を回避することによって、重金属汚染を防止することが提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−135388号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1には、チタンを含まないO−リングとは記載されているが、使用するゴム材料や充填材等、材料については一切記載されていない。このため、チタンを含まないO−リングとして、例えば、カーボン等の充填材を用いたゴム製のものを用いると、赤外線ヒーターから照射された赤外線によってゴム製シール部材の表面が溶融する等の劣化が発生するという別の問題が発生する。それ故、赤外線ヒーターを備えた処理室等に用いるゴム製シール部材として、赤外線による劣化および重金属汚染の双方を防止することができるものが提供されていないのが実情である。

【0005】

以上の問題点に鑑みて、本発明の課題は、赤外線による劣化および重金属汚染の双方を防止することのできるゴム製シール部材を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係るゴム製シール部材は、充填材として有機粒子を含み、比重が4以上の金属および当該金属の化合物が配合されずに、ポリテトラフルオロエチレンからなる標準白板(ポリテトラフルオロエチレンの粉末を押し固めてベーキングした標準反射板:250nm〜2500nmにおける反射率99%)での反射率を100%としたときの740nmから1240nmの波長域での相対反射率が20%以上であることを特徴とする。

【0007】

本発明に係るゴム製シール部材は、充填材として、有機粒子が配合され、比重が4以上の金属(重金属)および当該金属(重金属)の化合物が配合されていない。このため、処理室において、処理室を流れるガスと重金属とが接触することを回避することができるので、重金属汚染を防止することができる。また、本発明に係るゴム製シール部材では、充填材として、有機粒子が配合されているため、740nmから1240nmの波長域での相対反射率が20%以上である。このため、処理室において赤外線照射が行われても、本発明に係るゴム製シール部材の表面では赤外線が反射するので、ゴム製シール部材の表面が赤外線によって溶融する等の劣化を防止することができる。

【0008】

本発明において、前記有機粒子としては、ポリイミド樹脂の粒子を用いることが好ましい。かかる構成によれば、充填材として重金属の酸化物を用いた場合と同等の反射率を得ることができる。

【0009】

本発明において、前記有機粒子としては、フッ素樹脂の粒子を用いてもよい。

【0010】

本発明において、前記有機粒子の配合量は、例えば、ゴム材料100重量部に対して5重量部から80重量部である。

【発明の効果】

【0011】

本発明に係るゴム製シール部材では、重金属や重金属の化合物が配合されていないため、重金属汚染を防止することができる。また、本発明に係るゴム製シール部材では、740nmから1240nmの波長域での相対反射率が20%以上であるため、赤外線照射が行われても、表面で赤外線が反射する。従って、ゴム製シール部材が赤外線によって劣化することを防止することができる。

【図面の簡単な説明】

【0012】

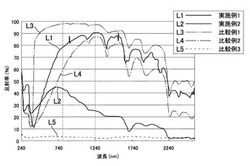

【図1】本発明の実施例および比較例に係るゴム製シール部材の分光分析結果を示す説明図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を説明する。

【0014】

(ゴム製シール部材の構成)

本発明に係るゴム製シール部材は、O−リングやパッキン等の封止部材であり、半導体装置の製造装置等において処理室を気密状態等とするのに用いられる。ここで、ゴム製シール部材は、ゴム材料に各種の充填材が配合されているが、本発明に係るゴム製シール部材では、充填材として有機粒子が配合されており、チタン等の比重が4以上の金属(重金属)や重金属化合物が配合されていない。

【0015】

本形態において、ゴム材料としては、化学的安定性や耐熱性等の観点から、フッ素ゴムが用いられている。本形態において、充填材として用いた有機粒子は、ポリイミド樹脂の粒子や、ポリテトラフルオロエチレン等のフッ素樹脂の粒子である。かかる有機粒子は、ゴム材料100重量部に対して5重量部から80重量部配合されている。ここで、有機粒子の平均粒径は1μm〜100μmである。

【0016】

このように構成したゴム製シール部材は、図1を参照して後述するように、ポリテトラフルオロエチレンからなる標準白板での反射率を100%としたときの740nmから1240nmの波長域での相対反射率が20%以上である。標準白板としては、スフィアオプティクス社製の商品名ゼニス等を用いることができ、かかる標準白板は、ポリテトラフルオロエチレンの粉末を押し固めてベーキングした標準反射板であって250nm〜2500nmにおける反射率は99%である。なお、他の標準白板を用いた場合でも、絶対反射率に換算した場合に、反射率が19.8%(20%×0.99)以上であれば、本発明の技術的範囲に含まれる。

【0017】

(ゴム製シール部材の製造方法)

本発明のゴム製シール部材を製造するにあたっては、フッ素ゴム組成物をO−リングやパッキンの形態に加硫成形する。その際、フッ素ゴム組成物を加熱/加圧装置により一次加硫(一次加硫工程)を行なった後、大気雰囲気中で二次加硫(二次加硫工程)を行う。

【0018】

(フッ素ゴム材料)

フッ素ゴム組成物は、フッ素ゴムパッキンに使用可能な材料であれば、限定されず、例えば、以下の材料を用いることができる。まず、フッ素ゴムとしては、例えば、ヘキサフルオロプロピレン/フッ化ビニリデン共重合体(ダイキン工業(株)製のダイエル、デュポンダウエラストマー(株)製のバイトンA等)、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデン共重合体(ダイキン工業(株)製のダイエル、デュポンダウエラストマー(株)製のバイトンB等)、テトラフルオロエチレン/プロピレン共重合体、テトラフルオロエチレン/プロピレン/フッ化ビニリデン共重合体及びそれらに二重結合を付したポリマー(旭硝子(株)製のアフラス(200)等)等を単独、あるいは複数混合して用いることができる。これらのフッ素ゴムのうち、フッ化ビニリデン系ゴムをベースフッ素ゴムとすることが好ましい。かかるフッ素ゴムとしては、例えば、ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体や、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を挙げることができる。

【0019】

(充填材)

本形態では、ポリイミド樹脂の粉体あるいはフッ素樹脂の粉体等をフッ素ゴムに充填材として練り込んでフッ素ゴム組成物として用いる。かかる充填材は、ゴム100重量部に対して5重量部から80重量部配合する。充填材の配合量が5重量部未満である場合、充填材を配合した効果が十分得られず、充填材の配合量が80重量部を超えると、ゴムとしての弾性等が低下する。それ故、充填材の配合量は、5重量部から80重量部が好ましい。

【0020】

(加硫方法)

かかるフッ素ゴム組成物に対する加硫方法としては、過酸化物加硫やポリオール加硫を採用することが好ましく、過酸化物加硫は、耐スチーム性や耐薬品性に優れているという利点があり、ポリオール加硫は、圧縮永久ひずみが小さく、シール性に優れているなど、機械的特性に優れているという利点がある。

【0021】

過酸化物加硫の場合、ジt−ブチルパーオキサイド、ジクミルパーオキサイド、t−ブチルクミルパーオキサイド、1,1−ジ(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキシン−3,1,3−ジ (t−ブチルパーオキシイソプロピル)ベンゼン等が用いられる。ポリオール加硫の場合、ビスフェノールAF、ビスフェノールA、ジヒドロキシベンゾフェノン等のポリヒドロキシ化合物またはそれらのアルカリ金属塩等が用いられる。

【0022】

なお、加硫の際に、テトラメチルアンモニウムクロリド、テトラメチルアンモニウムヒドロキシド、トリエチルベンジルアンモニウムブロミド、トリエチルベンジルアンモニウムヒドロキシドなどの四級アンモニウム化合物や、n−オクチルアミン、n−ブチルアミン、アニリン、1−アミノ−2−ブタノール、1−アミノデカン、ヘキサメチレンジアミン、ジ−n−オクチルアミン、ジ−n−ブチルアミン、N−メチルアニリン等の塩基性窒素化合物を加硫促進剤として添加してもよい。また、トリアリルイソシアヌレート、トリメチロールプロパントリメタクリレート等の加硫助剤を併せて添加してもよい。また、ポリオール加硫を行う場合には、水酸化カルシウム(Ca(OH)2)等を加硫促進助剤として添加し、酸化マグネシウム(MgO)や酸化カルシウム(CaO)等を受酸剤として添加してもよい。

【0023】

上記した材料は、混練装置、例えばオープンロール、加圧ニーダー、ヘンシェルミキサー等、慣用の任意の装置で混練した後、一次加硫工程が行なわれる。

【0024】

(一次加硫工程)

一次加硫工程においては、上記のフッ素ゴム組成物を加熱/加圧装置により一次加硫する。かかる一次加硫は、プレスキュアと称せられ、フッ素ゴム組成物をO−リングやパッキン等の形状に成形しながら加硫を行なう。その際、例えば、短冊状の配合ゴムを金型に入れて加熱/加圧成形しても良く、圧縮成形、押出成形等で予備成形してから加硫成形しても良い。射出成形を行うことも出来る。成形物の形状にも特に制限はなく、Oリング、角リング、甲山、甲丸、ヘルール等の種々の形状のパッキン材に成形することが可能である。金属や樹脂との複合体、例えばフッ素樹脂シート/ゴムの複合体であっても良い。

【0025】

加硫条件については特に制限はなく、加硫剤や加硫助剤の種類や、目的とする硬度等に応じて任意に決定することが出来る。例えば約100〜300℃、より具体的には140〜180℃の温度で0.1分間〜100時間の加熱/加圧により所定形状のフッ素ゴムパッキンを得る。

【0026】

(二次加硫工程)

次に、一次加硫工程により得られたフッ素ゴムパッキンに対して熱風炉等の熱気装置によって大気雰囲気中での二次加硫工程を行い、ゴムパッキンとしての物性および寸法を安定させる。かかる二次加硫は、ポストキュアと称せられ、通常、200℃〜250℃の温度で1〜50時間程度行われる。

【0027】

(三次加硫工程)

なお、上記の二次加硫に加えて、二次加硫工程により得られたゴム製シール部材に対して、熱気装置により300℃以上の温度で、酸素を除去した不活性雰囲気中での三次加硫工程を行ってもよい。三次加硫の温度は、酸素ガスを除外した雰囲気中で行う。大気のように酸素が豊富に存在する雰囲気では、例えば、過酸化物加硫剤は加硫阻害を受け、加硫剤が失効/無効分解するために加硫が滞り、高温域で使用するには物性的に不完全となる。また、低い温度の加硫のみではゴム製シール部材から加硫剤の残渣や、加硫に寄与出来なかったフッ素ゴム成分が放出されるおそれがある。不活性ガス雰囲気としては、大気成分中の酸素ガスを除外した雰囲気であれば良いので、CO2ガス雰囲気、N2ガス雰囲気、Arガス雰囲気等を使用することが出来る。複数のガスを組み合わせて用いても良い。価格や作業環境への影響を考慮すると、大気成分として多く存在するN2ガスが特に好ましい。三次加硫の温度は二次加硫の温度以上であれば良く、好ましくは275℃以上、特に好ましくは300〜325℃とする。三次加硫温度を高目に設定すると三次加硫前フッ素ゴムパッキン中での加硫が促進されることにより加硫剤の残渣を放出し易くなる。これに対して、低目に設定すると三次加硫前後でのフッ素ゴムパッキンの物性変化が小さいため、高温域で使用した場合に物性変化が大きくなってしまう。三次加硫の時間に特に制限は無い。ゴム製シール部材が使用される温度やゴム製シール部材の材質等に応じて任意に設定することができる。但し、加硫時間が極端に短いと伝熱の問題から加硫の効果がパッキン内部に達しない場合がある。また、加硫時間が長過ぎると、熱分解や解重合によりフッ素ガスの放出が著しくなる為、熱気装置を腐食し易くなり大変に不経済である。それ故、三次加硫の時間は、好ましくは30分間〜40時間、より好ましくは2〜30時間、特に好ましくは3〜20時間である。

【0028】

三次加硫の方法にも特に制限はないものの、加硫をさらに促進するには、化学平衡の観点から残渣を気相へ拡散する必要がある為、濃度勾配として装置中に気流を生じさせるか、または一定時間毎に熱気装置中の雰囲気が完全に、あるいは部分的に入れ替わるのが望ましい。その際の気体流量には特に制限はなく、三次加硫前のフッ素ゴムパッキンの材質、量、装置の容積等に応じて任意に設定することが出来る。一般的には1リットル/分〜100リットル/分、特に5リットル/分〜30リットル/分程度とするのが好ましい。なお、三次加硫工程における不活性雰囲気としては、不活性ガス雰囲気に代えて、減圧雰囲気を採用してもよい。

【0029】

(実施例)

実施例では、ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用し、加硫方法は有機ペルオキシドを使用した過酸化物加硫である。加硫促進剤は四級アンモニウム化合物、加硫助剤はトリアリルイソシアヌレート、充填材としては、以下の材料を用いた。

実施例1=ポリイミド樹脂の粉体

実施例2=フッ素樹脂の粉体

比較例1=酸化チタンの粉体

比較例2=酸化チタンの粉体、および硫酸バリウムの粉体

比較例3=酸化チタンの粉体、硫酸バリウムの粉体およびカーボンの粉体

【0030】

かかるフッ素ゴム組成物に、150℃での一次加硫工程、大気中250℃での二次加硫工程を行ってゴム製シール部材を製造した。

【0031】

(分光分析結果)

上記の条件で製造したゴム製シール部材の分光分析結果を図1に示す。図1に示す分光分析において、縦軸の反射率(%)は、ポリテトラフルオロエチレン製の標準白板の反射率を100%としたときの相対値である。また、分光分析を行う際、検出器は850nmで切り替えた。また、図1において、各例におけるデータは、以下の通りである。

実施例1=実線L1

実施例2=実線L2

比較例1=二点鎖線L3

比較例2=一点鎖線L4

比較例3=点線L5

【0032】

また、各例における740nmから1240nmの波長域での反射率の最小値は以下の通りである。

実施例1=78%

実施例2=26%

比較例1=96%

比較例2=60%

比較例3=5%

【0033】

(評価結果)

以上説明したように、実施例1、2に係るゴム製シール部材は、比較例1、2に係るゴム製シール部材と違って、チタン等の重金属を含んでいない。このため、実施例1、2に係るゴム製シール部材については、半導体製造装置の処理室に用いた際、処理室内を流れるガスが重金属と接触しない。このため、処理室内や処理室内で取り扱われる半導体ウェーハ等が重金属汚染を受けることを防止することができる。

【0034】

また、実施例1に係るゴム製シール部材は、比較例3に係るゴム製シール部材と違って、740nmから1240nmの波長域での反射率が78%(20%以上)の黄色系のゴム製であり、反射率が高い。また、実施例2に係るゴム製シール部材は、比較例3に係るゴム製シール部材と違って、740nmから1240nmの波長域での反射率が26%(20%以上)の灰色系のゴム製であり、反射率が高い。

【0035】

そこで、上記実施例1、2および比較例1、2、3に係るゴム製シール部材に赤外光を照射してその耐久性を評価したところ、反射率が高い実施例1、2および比較例1、2では、赤外線吸収に起因する表面溶融等の劣化が発生しないことが確認された。これに対して、反射率が低い比較例3では、赤外線吸収に起因する表面溶融等の劣化が発生した。

【0036】

このように、本発明の実施例1、2に係るゴム製シール部材によれば、チタン酸化物等の重金属の酸化物が配合されていないが、赤外光に対する反射率が高いので、赤外線ヒーターが配置された処理室等で使用されても、赤外線吸収に起因する表面溶融等の劣化が発生しにくい。特に、有機粒子として、ポリイミド樹脂の粒子を用いた場合、相対反射率が70%以上である等、充填材としてチタン酸化物等の重金属の酸化物を用いた場合(比較例1、2)と同等の反射率を得ることができるので、実施例2に比較して、より強度が強い赤外光を照射しても表面溶融等の劣化が発生しにくい。

【0037】

なお、上記組成の他にも組成を変えて、赤外光に対する反射率と赤外光による劣化との関係を検討したところ、上記標準白板を用いた場合の相対反射率が20%以上であれば、赤外線吸収に起因する表面溶融等の劣化が発生しにくく、相対反射率が70%以上であれば、かなり強度が強い赤外光を照射しても表面溶融等の劣化が発生しにくいことが確認できた。

【0038】

(他の実施例1)

上記実施例では、一次加硫および二次加硫を行い、三次加硫は行わなかったが、窒素ガス雰囲気中300℃の三次加硫工程を行なってゴム製シール部材を製造してもよい。

【0039】

(他の実施例2)

実施例1等では、ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用したが、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用し、加硫方法としては、有機ペルオキシドを使用した過酸化物加硫を採用してもよい。この場合、加硫促進剤は四級アンモニウム化合物、加硫助剤はトリアリルイソシアヌレート、充填材はフッ素樹脂粉体またはポリイミド樹脂粉体である。かかる例でも、重金属を含んでいないとともに、740nmから1240nmの波長域での相対反射率が20%以上である。

【0040】

(他の実施例3)

実施例3では、ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用し、加硫方法としては、ビスフェノールAFを使用したポリオール加硫を採用する。この場合、加硫促進助剤は水酸化マグネシウム、受酸剤は酸化カルシウム、充填材はフッ素樹脂粉体またはポリイミド樹脂粉体である。かかる例でも、重金属を含んでいないとともに、740nmから1240nmの波長域での相対反射率が20%以上である。

【0041】

(他の実施例4)

実施例4で、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用し、加硫方法としては、ビスフェノールAFを使用したポリオール加硫を採用する。この場合、加硫促進助剤は水酸化マグネシウム、受酸剤は酸化カルシウム、充填材はフッ素樹脂粉体またはポリイミド樹脂粉体である。かかる例でも、重金属を含んでいないとともに、740nmから1240nmの波長域での相対反射率が20%以上である。

【技術分野】

【0001】

本発明は、O−リングやパッキン等のゴム製シール部材に関するものである。

【背景技術】

【0002】

半導体製造装置等に設けられた処理室に関しては、半導体ウェーハが重金属より汚染されることを防止する必要がある。そこで、気相成長室では、O−リング等のゴム製シール部材として、チタンを含まないものを用い、処理室に流れるガスとチタンとの接触を回避することによって、重金属汚染を防止することが提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−135388号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1には、チタンを含まないO−リングとは記載されているが、使用するゴム材料や充填材等、材料については一切記載されていない。このため、チタンを含まないO−リングとして、例えば、カーボン等の充填材を用いたゴム製のものを用いると、赤外線ヒーターから照射された赤外線によってゴム製シール部材の表面が溶融する等の劣化が発生するという別の問題が発生する。それ故、赤外線ヒーターを備えた処理室等に用いるゴム製シール部材として、赤外線による劣化および重金属汚染の双方を防止することができるものが提供されていないのが実情である。

【0005】

以上の問題点に鑑みて、本発明の課題は、赤外線による劣化および重金属汚染の双方を防止することのできるゴム製シール部材を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係るゴム製シール部材は、充填材として有機粒子を含み、比重が4以上の金属および当該金属の化合物が配合されずに、ポリテトラフルオロエチレンからなる標準白板(ポリテトラフルオロエチレンの粉末を押し固めてベーキングした標準反射板:250nm〜2500nmにおける反射率99%)での反射率を100%としたときの740nmから1240nmの波長域での相対反射率が20%以上であることを特徴とする。

【0007】

本発明に係るゴム製シール部材は、充填材として、有機粒子が配合され、比重が4以上の金属(重金属)および当該金属(重金属)の化合物が配合されていない。このため、処理室において、処理室を流れるガスと重金属とが接触することを回避することができるので、重金属汚染を防止することができる。また、本発明に係るゴム製シール部材では、充填材として、有機粒子が配合されているため、740nmから1240nmの波長域での相対反射率が20%以上である。このため、処理室において赤外線照射が行われても、本発明に係るゴム製シール部材の表面では赤外線が反射するので、ゴム製シール部材の表面が赤外線によって溶融する等の劣化を防止することができる。

【0008】

本発明において、前記有機粒子としては、ポリイミド樹脂の粒子を用いることが好ましい。かかる構成によれば、充填材として重金属の酸化物を用いた場合と同等の反射率を得ることができる。

【0009】

本発明において、前記有機粒子としては、フッ素樹脂の粒子を用いてもよい。

【0010】

本発明において、前記有機粒子の配合量は、例えば、ゴム材料100重量部に対して5重量部から80重量部である。

【発明の効果】

【0011】

本発明に係るゴム製シール部材では、重金属や重金属の化合物が配合されていないため、重金属汚染を防止することができる。また、本発明に係るゴム製シール部材では、740nmから1240nmの波長域での相対反射率が20%以上であるため、赤外線照射が行われても、表面で赤外線が反射する。従って、ゴム製シール部材が赤外線によって劣化することを防止することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施例および比較例に係るゴム製シール部材の分光分析結果を示す説明図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を説明する。

【0014】

(ゴム製シール部材の構成)

本発明に係るゴム製シール部材は、O−リングやパッキン等の封止部材であり、半導体装置の製造装置等において処理室を気密状態等とするのに用いられる。ここで、ゴム製シール部材は、ゴム材料に各種の充填材が配合されているが、本発明に係るゴム製シール部材では、充填材として有機粒子が配合されており、チタン等の比重が4以上の金属(重金属)や重金属化合物が配合されていない。

【0015】

本形態において、ゴム材料としては、化学的安定性や耐熱性等の観点から、フッ素ゴムが用いられている。本形態において、充填材として用いた有機粒子は、ポリイミド樹脂の粒子や、ポリテトラフルオロエチレン等のフッ素樹脂の粒子である。かかる有機粒子は、ゴム材料100重量部に対して5重量部から80重量部配合されている。ここで、有機粒子の平均粒径は1μm〜100μmである。

【0016】

このように構成したゴム製シール部材は、図1を参照して後述するように、ポリテトラフルオロエチレンからなる標準白板での反射率を100%としたときの740nmから1240nmの波長域での相対反射率が20%以上である。標準白板としては、スフィアオプティクス社製の商品名ゼニス等を用いることができ、かかる標準白板は、ポリテトラフルオロエチレンの粉末を押し固めてベーキングした標準反射板であって250nm〜2500nmにおける反射率は99%である。なお、他の標準白板を用いた場合でも、絶対反射率に換算した場合に、反射率が19.8%(20%×0.99)以上であれば、本発明の技術的範囲に含まれる。

【0017】

(ゴム製シール部材の製造方法)

本発明のゴム製シール部材を製造するにあたっては、フッ素ゴム組成物をO−リングやパッキンの形態に加硫成形する。その際、フッ素ゴム組成物を加熱/加圧装置により一次加硫(一次加硫工程)を行なった後、大気雰囲気中で二次加硫(二次加硫工程)を行う。

【0018】

(フッ素ゴム材料)

フッ素ゴム組成物は、フッ素ゴムパッキンに使用可能な材料であれば、限定されず、例えば、以下の材料を用いることができる。まず、フッ素ゴムとしては、例えば、ヘキサフルオロプロピレン/フッ化ビニリデン共重合体(ダイキン工業(株)製のダイエル、デュポンダウエラストマー(株)製のバイトンA等)、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデン共重合体(ダイキン工業(株)製のダイエル、デュポンダウエラストマー(株)製のバイトンB等)、テトラフルオロエチレン/プロピレン共重合体、テトラフルオロエチレン/プロピレン/フッ化ビニリデン共重合体及びそれらに二重結合を付したポリマー(旭硝子(株)製のアフラス(200)等)等を単独、あるいは複数混合して用いることができる。これらのフッ素ゴムのうち、フッ化ビニリデン系ゴムをベースフッ素ゴムとすることが好ましい。かかるフッ素ゴムとしては、例えば、ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体や、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を挙げることができる。

【0019】

(充填材)

本形態では、ポリイミド樹脂の粉体あるいはフッ素樹脂の粉体等をフッ素ゴムに充填材として練り込んでフッ素ゴム組成物として用いる。かかる充填材は、ゴム100重量部に対して5重量部から80重量部配合する。充填材の配合量が5重量部未満である場合、充填材を配合した効果が十分得られず、充填材の配合量が80重量部を超えると、ゴムとしての弾性等が低下する。それ故、充填材の配合量は、5重量部から80重量部が好ましい。

【0020】

(加硫方法)

かかるフッ素ゴム組成物に対する加硫方法としては、過酸化物加硫やポリオール加硫を採用することが好ましく、過酸化物加硫は、耐スチーム性や耐薬品性に優れているという利点があり、ポリオール加硫は、圧縮永久ひずみが小さく、シール性に優れているなど、機械的特性に優れているという利点がある。

【0021】

過酸化物加硫の場合、ジt−ブチルパーオキサイド、ジクミルパーオキサイド、t−ブチルクミルパーオキサイド、1,1−ジ(t−ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキシン−3,1,3−ジ (t−ブチルパーオキシイソプロピル)ベンゼン等が用いられる。ポリオール加硫の場合、ビスフェノールAF、ビスフェノールA、ジヒドロキシベンゾフェノン等のポリヒドロキシ化合物またはそれらのアルカリ金属塩等が用いられる。

【0022】

なお、加硫の際に、テトラメチルアンモニウムクロリド、テトラメチルアンモニウムヒドロキシド、トリエチルベンジルアンモニウムブロミド、トリエチルベンジルアンモニウムヒドロキシドなどの四級アンモニウム化合物や、n−オクチルアミン、n−ブチルアミン、アニリン、1−アミノ−2−ブタノール、1−アミノデカン、ヘキサメチレンジアミン、ジ−n−オクチルアミン、ジ−n−ブチルアミン、N−メチルアニリン等の塩基性窒素化合物を加硫促進剤として添加してもよい。また、トリアリルイソシアヌレート、トリメチロールプロパントリメタクリレート等の加硫助剤を併せて添加してもよい。また、ポリオール加硫を行う場合には、水酸化カルシウム(Ca(OH)2)等を加硫促進助剤として添加し、酸化マグネシウム(MgO)や酸化カルシウム(CaO)等を受酸剤として添加してもよい。

【0023】

上記した材料は、混練装置、例えばオープンロール、加圧ニーダー、ヘンシェルミキサー等、慣用の任意の装置で混練した後、一次加硫工程が行なわれる。

【0024】

(一次加硫工程)

一次加硫工程においては、上記のフッ素ゴム組成物を加熱/加圧装置により一次加硫する。かかる一次加硫は、プレスキュアと称せられ、フッ素ゴム組成物をO−リングやパッキン等の形状に成形しながら加硫を行なう。その際、例えば、短冊状の配合ゴムを金型に入れて加熱/加圧成形しても良く、圧縮成形、押出成形等で予備成形してから加硫成形しても良い。射出成形を行うことも出来る。成形物の形状にも特に制限はなく、Oリング、角リング、甲山、甲丸、ヘルール等の種々の形状のパッキン材に成形することが可能である。金属や樹脂との複合体、例えばフッ素樹脂シート/ゴムの複合体であっても良い。

【0025】

加硫条件については特に制限はなく、加硫剤や加硫助剤の種類や、目的とする硬度等に応じて任意に決定することが出来る。例えば約100〜300℃、より具体的には140〜180℃の温度で0.1分間〜100時間の加熱/加圧により所定形状のフッ素ゴムパッキンを得る。

【0026】

(二次加硫工程)

次に、一次加硫工程により得られたフッ素ゴムパッキンに対して熱風炉等の熱気装置によって大気雰囲気中での二次加硫工程を行い、ゴムパッキンとしての物性および寸法を安定させる。かかる二次加硫は、ポストキュアと称せられ、通常、200℃〜250℃の温度で1〜50時間程度行われる。

【0027】

(三次加硫工程)

なお、上記の二次加硫に加えて、二次加硫工程により得られたゴム製シール部材に対して、熱気装置により300℃以上の温度で、酸素を除去した不活性雰囲気中での三次加硫工程を行ってもよい。三次加硫の温度は、酸素ガスを除外した雰囲気中で行う。大気のように酸素が豊富に存在する雰囲気では、例えば、過酸化物加硫剤は加硫阻害を受け、加硫剤が失効/無効分解するために加硫が滞り、高温域で使用するには物性的に不完全となる。また、低い温度の加硫のみではゴム製シール部材から加硫剤の残渣や、加硫に寄与出来なかったフッ素ゴム成分が放出されるおそれがある。不活性ガス雰囲気としては、大気成分中の酸素ガスを除外した雰囲気であれば良いので、CO2ガス雰囲気、N2ガス雰囲気、Arガス雰囲気等を使用することが出来る。複数のガスを組み合わせて用いても良い。価格や作業環境への影響を考慮すると、大気成分として多く存在するN2ガスが特に好ましい。三次加硫の温度は二次加硫の温度以上であれば良く、好ましくは275℃以上、特に好ましくは300〜325℃とする。三次加硫温度を高目に設定すると三次加硫前フッ素ゴムパッキン中での加硫が促進されることにより加硫剤の残渣を放出し易くなる。これに対して、低目に設定すると三次加硫前後でのフッ素ゴムパッキンの物性変化が小さいため、高温域で使用した場合に物性変化が大きくなってしまう。三次加硫の時間に特に制限は無い。ゴム製シール部材が使用される温度やゴム製シール部材の材質等に応じて任意に設定することができる。但し、加硫時間が極端に短いと伝熱の問題から加硫の効果がパッキン内部に達しない場合がある。また、加硫時間が長過ぎると、熱分解や解重合によりフッ素ガスの放出が著しくなる為、熱気装置を腐食し易くなり大変に不経済である。それ故、三次加硫の時間は、好ましくは30分間〜40時間、より好ましくは2〜30時間、特に好ましくは3〜20時間である。

【0028】

三次加硫の方法にも特に制限はないものの、加硫をさらに促進するには、化学平衡の観点から残渣を気相へ拡散する必要がある為、濃度勾配として装置中に気流を生じさせるか、または一定時間毎に熱気装置中の雰囲気が完全に、あるいは部分的に入れ替わるのが望ましい。その際の気体流量には特に制限はなく、三次加硫前のフッ素ゴムパッキンの材質、量、装置の容積等に応じて任意に設定することが出来る。一般的には1リットル/分〜100リットル/分、特に5リットル/分〜30リットル/分程度とするのが好ましい。なお、三次加硫工程における不活性雰囲気としては、不活性ガス雰囲気に代えて、減圧雰囲気を採用してもよい。

【0029】

(実施例)

実施例では、ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用し、加硫方法は有機ペルオキシドを使用した過酸化物加硫である。加硫促進剤は四級アンモニウム化合物、加硫助剤はトリアリルイソシアヌレート、充填材としては、以下の材料を用いた。

実施例1=ポリイミド樹脂の粉体

実施例2=フッ素樹脂の粉体

比較例1=酸化チタンの粉体

比較例2=酸化チタンの粉体、および硫酸バリウムの粉体

比較例3=酸化チタンの粉体、硫酸バリウムの粉体およびカーボンの粉体

【0030】

かかるフッ素ゴム組成物に、150℃での一次加硫工程、大気中250℃での二次加硫工程を行ってゴム製シール部材を製造した。

【0031】

(分光分析結果)

上記の条件で製造したゴム製シール部材の分光分析結果を図1に示す。図1に示す分光分析において、縦軸の反射率(%)は、ポリテトラフルオロエチレン製の標準白板の反射率を100%としたときの相対値である。また、分光分析を行う際、検出器は850nmで切り替えた。また、図1において、各例におけるデータは、以下の通りである。

実施例1=実線L1

実施例2=実線L2

比較例1=二点鎖線L3

比較例2=一点鎖線L4

比較例3=点線L5

【0032】

また、各例における740nmから1240nmの波長域での反射率の最小値は以下の通りである。

実施例1=78%

実施例2=26%

比較例1=96%

比較例2=60%

比較例3=5%

【0033】

(評価結果)

以上説明したように、実施例1、2に係るゴム製シール部材は、比較例1、2に係るゴム製シール部材と違って、チタン等の重金属を含んでいない。このため、実施例1、2に係るゴム製シール部材については、半導体製造装置の処理室に用いた際、処理室内を流れるガスが重金属と接触しない。このため、処理室内や処理室内で取り扱われる半導体ウェーハ等が重金属汚染を受けることを防止することができる。

【0034】

また、実施例1に係るゴム製シール部材は、比較例3に係るゴム製シール部材と違って、740nmから1240nmの波長域での反射率が78%(20%以上)の黄色系のゴム製であり、反射率が高い。また、実施例2に係るゴム製シール部材は、比較例3に係るゴム製シール部材と違って、740nmから1240nmの波長域での反射率が26%(20%以上)の灰色系のゴム製であり、反射率が高い。

【0035】

そこで、上記実施例1、2および比較例1、2、3に係るゴム製シール部材に赤外光を照射してその耐久性を評価したところ、反射率が高い実施例1、2および比較例1、2では、赤外線吸収に起因する表面溶融等の劣化が発生しないことが確認された。これに対して、反射率が低い比較例3では、赤外線吸収に起因する表面溶融等の劣化が発生した。

【0036】

このように、本発明の実施例1、2に係るゴム製シール部材によれば、チタン酸化物等の重金属の酸化物が配合されていないが、赤外光に対する反射率が高いので、赤外線ヒーターが配置された処理室等で使用されても、赤外線吸収に起因する表面溶融等の劣化が発生しにくい。特に、有機粒子として、ポリイミド樹脂の粒子を用いた場合、相対反射率が70%以上である等、充填材としてチタン酸化物等の重金属の酸化物を用いた場合(比較例1、2)と同等の反射率を得ることができるので、実施例2に比較して、より強度が強い赤外光を照射しても表面溶融等の劣化が発生しにくい。

【0037】

なお、上記組成の他にも組成を変えて、赤外光に対する反射率と赤外光による劣化との関係を検討したところ、上記標準白板を用いた場合の相対反射率が20%以上であれば、赤外線吸収に起因する表面溶融等の劣化が発生しにくく、相対反射率が70%以上であれば、かなり強度が強い赤外光を照射しても表面溶融等の劣化が発生しにくいことが確認できた。

【0038】

(他の実施例1)

上記実施例では、一次加硫および二次加硫を行い、三次加硫は行わなかったが、窒素ガス雰囲気中300℃の三次加硫工程を行なってゴム製シール部材を製造してもよい。

【0039】

(他の実施例2)

実施例1等では、ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用したが、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用し、加硫方法としては、有機ペルオキシドを使用した過酸化物加硫を採用してもよい。この場合、加硫促進剤は四級アンモニウム化合物、加硫助剤はトリアリルイソシアヌレート、充填材はフッ素樹脂粉体またはポリイミド樹脂粉体である。かかる例でも、重金属を含んでいないとともに、740nmから1240nmの波長域での相対反射率が20%以上である。

【0040】

(他の実施例3)

実施例3では、ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用し、加硫方法としては、ビスフェノールAFを使用したポリオール加硫を採用する。この場合、加硫促進助剤は水酸化マグネシウム、受酸剤は酸化カルシウム、充填材はフッ素樹脂粉体またはポリイミド樹脂粉体である。かかる例でも、重金属を含んでいないとともに、740nmから1240nmの波長域での相対反射率が20%以上である。

【0041】

(他の実施例4)

実施例4で、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデンの共重合体を使用し、加硫方法としては、ビスフェノールAFを使用したポリオール加硫を採用する。この場合、加硫促進助剤は水酸化マグネシウム、受酸剤は酸化カルシウム、充填材はフッ素樹脂粉体またはポリイミド樹脂粉体である。かかる例でも、重金属を含んでいないとともに、740nmから1240nmの波長域での相対反射率が20%以上である。

【特許請求の範囲】

【請求項1】

充填材として有機粒子を含み、比重が4以上の金属および当該金属の化合物が配合されずに、ポリテトラフルオロエチレンからなる標準白板での反射率を100%としたときの740nmから1240nmの波長域での相対反射率が20%以上であることを特徴とするゴム製シール部材。

【請求項2】

前記有機粒子は、ポリイミド樹脂の粒子であることを特徴とする請求項1に記載のゴム製シール部材。

【請求項3】

前記有機粒子は、フッ素樹脂の粒子であることを特徴とする請求項1に記載のゴム製シール部材。

【請求項4】

前記有機粒子の配合量は、ゴム材料100重量部に対して5重量部から80重量部であることを特徴とする請求項1乃至3の何れか一項に記載のゴム製シール部材。

【請求項1】

充填材として有機粒子を含み、比重が4以上の金属および当該金属の化合物が配合されずに、ポリテトラフルオロエチレンからなる標準白板での反射率を100%としたときの740nmから1240nmの波長域での相対反射率が20%以上であることを特徴とするゴム製シール部材。

【請求項2】

前記有機粒子は、ポリイミド樹脂の粒子であることを特徴とする請求項1に記載のゴム製シール部材。

【請求項3】

前記有機粒子は、フッ素樹脂の粒子であることを特徴とする請求項1に記載のゴム製シール部材。

【請求項4】

前記有機粒子の配合量は、ゴム材料100重量部に対して5重量部から80重量部であることを特徴とする請求項1乃至3の何れか一項に記載のゴム製シール部材。

【図1】

【公開番号】特開2013−44353(P2013−44353A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180868(P2011−180868)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(598124249)エア・ウォーター・マッハ株式会社 (14)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(598124249)エア・ウォーター・マッハ株式会社 (14)

【Fターム(参考)】

[ Back to top ]