ゴム製品用すだれ織物

【課題】タイヤ、ゴムベルトなどのゴム製品の製造工程の通過時において静電気の発生に基づく加工上の不具合の発生を効果的に防止することができるゴム製品用すだれ織物を提供すること。

【解決手段】少なくとも長手方向本体部の緯糸として、糸表面に導電性薄膜層を有する緯糸を用いて織成されてなるゴム製品用すだれ織物。さらに、すだれ織物の長手方向の端部を構成する緯糸として、芯成分がガラス繊維からなり鞘成分が繊維表面に導電性薄膜層を有する有機繊維からなる芯鞘構造を有する緯糸が用いられるとより好ましい効果が得られる。

【解決手段】少なくとも長手方向本体部の緯糸として、糸表面に導電性薄膜層を有する緯糸を用いて織成されてなるゴム製品用すだれ織物。さらに、すだれ織物の長手方向の端部を構成する緯糸として、芯成分がガラス繊維からなり鞘成分が繊維表面に導電性薄膜層を有する有機繊維からなる芯鞘構造を有する緯糸が用いられるとより好ましい効果が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム製品の補強用に使用されるすだれ織物に関する。

【背景技術】

【0002】

自動車用タイヤ、ゴムベルトなどのゴム製品を製造するに際して、すだれ織物がゴム補強のために使用される場合がある。このすだれ織物は長尺状のものであり、一般に、ゴム製品の製造工程においては、多数の金属ロールやシャフト状の金属ガイド部材などに接触しながら必要な加工を受け工程中を流れていくものである。

【0003】

こうした多数の金属ロールや金属ガイド部材に接触して移動していくものであることが、加工中のすだれ織物に静電気の発生を招き、工程中において不具合を招くことがある。

【0004】

たとえば、すだれ織物に接着剤液を浸漬付与するディップ工程においては、静電気を有したすだれ織物が、風綿と云われる綿ぼこりや細かなディップかすを静電気力で付着させたまま該接着剤が付与されると、その綿ぼこりやディップかすを表面に有したままで接着剤が含浸されたすだれ織物となってしまい、これが、すだれ織物中さらにはゴム製品中の異物となり、工程異常やタイヤ故障などの製品故障の原因となってしまうという問題があった。この問題は、特に、日本では一般に乾燥した冬場に多いものであった。

【0005】

こうした問題に対しては、工程環境のより一層の清浄化を図るなどの対応策や、あるいは、静電気発生防止剤の簡易的な付与処理等の対応策がとられるのがせいぜいなものであり、工程管理上のごく一般的な管理手法が施されるにすぎないものであった。

【0006】

たとえば、タイヤ、ベルト等の繊維強化ゴムに使用されるポリケトン繊維とその製造方法に関する提案がされているが、該繊維の製造工程においては、繊維と延伸機との摩擦、静電気の発生を抑制し延伸を円滑にするために、乾燥から延伸の任意の段階で公知の仕上げ剤を付与することが好ましいことが説明されている(例えば、特許文献1参照)。

【特許文献1】特開2000−345431号公報(段落0035)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上述したような点に鑑み、ゴム製品の製造工程の通過時において静電気の発生に基づく加工上の不具合の発生を効果的に防止することができるゴム製品用すだれ織物を提供することにある。

【課題を解決するための手段】

【0008】

上述した目的を達成する本発明のゴム製品用すだれ織物は、以下の(1)の構成を有するものである。

【0009】

(1)少なくとも長手方向本体部の緯糸として、糸表面に導電性薄膜層を有する緯糸を用いて織成されてなるゴム製品用すだれ織物。

【0010】

また、かかる本発明ゴム製品用すだれ織物において、更に、具体的により好ましくは、以下の(2)または(3)の構成を有するものである。

【0011】

(2)すだれ織物の長手方向の端部を構成する緯糸として、芯成分がガラス繊維からなり、鞘成分が繊維表面に導電性薄膜層を有する有機繊維からなる芯鞘構造を有する緯糸が用いられ、かつ、前記ガラス繊維の総繊度が80デシテックス以上250デシテックス以下、前記鞘成分繊維の総繊度が1650デシテックス以上3750デシテックス以下である上記(1)記載のゴム製品用すだれ織物。

【0012】

(3)ゴム製品がタイヤである上記(1)または(2)記載のゴム製品用すだれ織物。

【発明の効果】

【0013】

請求項1にかかる本発明によれば、ゴム製品の製造工程の通過時において、静電気の発生に基づく加工上の不具合の発生を効果的に防止することができ、異物などの含まれていない高品質のゴム製品を製造することを可能にするゴム製品用すだれ織物を提供することができる。

【0014】

特に、請求項2にかかる発明によれば、すだれ織物どうしを接合する工程等においても静電気の発生を効果的に防止できて、より一層高品質のゴム製品を製造することを可能にするゴム製品用すだれ織物を提供することができる。

【0015】

請求項3にかかる発明によれば、特に、タイヤ製造工程において上述した効果を有し、タイヤ故障が防止された高品質のタイヤの製造を可能にするゴム製品用すだれ織物を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、更に詳しく本発明について、説明する。

本発明のゴム製品用すだれ織物は、少なくとも長手方向の本体部の緯糸として、糸表面に導電性薄膜層を有する緯糸を用いて織成されてなるものである。

【0017】

本発明のすだれ織物において、「長手方向の本体部」とは、長手方向の両端部(いわゆる、該すだれ織物どおしを繋ぎ合わせるときにミシンがけなどを行うためのタビー部)以外の部分をいうものである。

【0018】

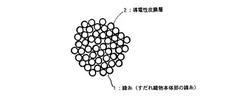

図1は、本発明のゴム製品用すだれ織物の長手方向の本体部に使用される緯糸1を説明するために繊維軸方向と直角方向の横断面を示した概略断面図であり、該緯糸1は導電性被膜層2を有する繊維からなる。このように導電性被膜層2を有する構成繊維を用いることにより、発生する静電気を除電することができるようになり、ひいては、静電気が発生するために引き起こされていたすだれ織物に風綿やディップかすが付着(吸着)した状態でディップ処理されることを防止できるようになる。

【0019】

導電性被膜層2を有する繊維は、たとえば、ナイロン繊維などの有機繊維の表面にダイジェナイト(Cu9 S5 )の薄い皮膜層を設けた有機導電性繊維などを使用することができ、例えば、0.2μm程度〜1μm程度の厚さの薄膜を設けたものなどを使用することが好ましい。

【0020】

そのような繊維の代表的な市販されている例としては、硫化銅を結合させた有機導電性繊維「サンダーロン(Thunderon)」(登録商標、日本蚕毛染色(株)製)などを使用することができる。

【0021】

また、ゴム製品用すだれ織物の長手方向の端部(前述したタビー部)は、特に、すだれ織物どおしを重ねた状態でミシンがけして繋げるなどの処理を受けるものであり、静電気がより発生しやすいとともにある程度の硬さを有することが好ましいものであり、該部分には、図2に示したように、芯成分繊維4と鞘成分繊維5とを有する芯鞘構造を呈する緯糸3を使用することが好ましい。該芯成分繊維は、好ましくはガラス繊維からなるものであり、特に、モノフィラメント糸もしくは数本程度のマルチフィラメント糸から構成され、かつガラス繊維の総繊度が80デシテックス以上250デシテックス以下であることが好ましい。ガラス繊維の総繊度は、より好ましくは、80デシテックス以上170デシテックス以下である。

【0022】

該鞘成分繊維5は、すだれ織物の本体部に用いられるのと同様の導電性皮膜層2を有する繊維でよく、その鞘成分繊維の総繊度は1650デシテックス以上3750デシテックス以下であることが好ましい。鞘成分繊維の総繊度は、より好ましくは、1750デシテックス以上3550デシテックス以下である。

【0023】

芯鞘構造を有する緯糸は、芯成分の繊維糸に鞘成分の繊維糸をカバリングして一体化させるカバリング撚糸機や合撚機などを用いて製造することができる。該芯成分繊維糸の表面は、鞘成分繊維により完全に覆われている必要はなく、芯成分繊維が緯糸表面に露出している部分があってもよい。

【0024】

このようにすだれ織物の長手方向の端部(前述したタビー部)に、ガラス繊維を芯成分繊維として使用することにより、該端部における硬度も向上して除電効果を害されることなくすだれ織物どおしのミシン縫合を効果的に行うことができる。

【0025】

本発明のゴム製品用すだれ織物は、空気入りタイヤの製造に際して、特に好ましく使用することができる。

【実施例】

【0026】

空気入りタイヤの製造に供するすだれ織物として、表1に示した構成のとおりの緯糸を用い、経糸にはナイロン繊維糸(940dtex/2)を用いて、すだれ織物を織成し、タイヤ製造ラインの一部である接着剤のディップ工程において、すだれ織物どおしのミシン縫合処理およびディップ処理におけるミシン縫合処理のしやすさや工程通過性など、また、ディップ工程中における異物混入量をカウントして各すだれ織物について評価を行った。

【0027】

なお、異物混入量のカウントは、すだれ織物を長さ40,000m分について観察し、該長さ40,000m当たりで発見された異物の個数としてカウントしたものである。

【0028】

実施例1は、すだれ織物の本体部の緯糸として、導電性皮膜層(厚さ0.6μm)を形成させたナイロン糸を用いたものであり、この点については、実施例2〜4についても同様である。

【0029】

比較例1は、すだれ織物の本体部の緯糸として導電性皮膜層を形成させていない通常の綿(コットン)糸を用いたものである。

【0030】

また、すだれ織物の端部の緯糸として、実施例1のものはガラス繊維を芯成分繊維(167dtex)として用い、綿(コットン)糸(2362dtex)を鞘成分繊維糸として用いた。

【0031】

実施例2は、すだれ織物の端部の緯糸として、実施例1と同様のガラス繊維を芯成分繊維(167dtex)として用い、導電性皮膜層(厚さ0.6μm)を形成させたナイロン糸を鞘成分繊維糸(2362dtex)として用いた。

【0032】

実施例3は、すだれ織物の端部の緯糸として、ガラス繊維を芯成分繊維(56dtex)として用い、導電性皮膜層(厚さ0.6μm)を形成させたナイロン糸を鞘成分繊維糸(1771dtex)として用いた。

【0033】

実施例4は、すだれ織物の端部の緯糸として、ガラス繊維を芯成分繊維(500dtex)として用い、導電性皮膜層(厚さ0.6μm)を形成させたナイロン糸を鞘成分繊維糸(3542dtex)として用いた。

【0034】

それぞれについて評価をした結果は、表1に記載したとおりである。

【0035】

【表1】

【0036】

表1の結果からわかるように、すだれ織物の本体部の緯糸として、導電性皮膜層(厚さ0.6μm)を形成させたナイロン繊維糸などの有機繊維糸を用いることにより、異物の混入がほぼ皆無に抑えられることがわかる。

【0037】

さらに、すだれ織物の端部の緯糸として、ガラス繊維を芯成分繊維として用い、導電性皮膜層を形成させたナイロン糸を鞘成分繊維糸として用いれば、さらに異物の混入が抑えられる。ただし、芯成分繊維として用いられるガラス繊維を細くしすぎたり、太くしすぎたりすると、該端部が柔らかすぎたり硬すぎる場合があり、適度な範囲の太さにすることが肝要である。

【図面の簡単な説明】

【0038】

【図1】図1は、本発明のゴム製品用すだれ織物の長手方向の本体部に使用される緯糸を説明する概略横断面図である。

【図2】図2は、本発明のゴム製品用すだれ織物の長手方向の端部に使用される緯糸を説明する概略横断面図である。

【符号の説明】

【0039】

1:緯糸(すだれ織物本体部の緯糸)

2:導電性皮膜層

3:緯糸(すだれ織物の長手方向端部の緯糸)

4:芯成分繊維

5:鞘成分繊維

【技術分野】

【0001】

本発明は、ゴム製品の補強用に使用されるすだれ織物に関する。

【背景技術】

【0002】

自動車用タイヤ、ゴムベルトなどのゴム製品を製造するに際して、すだれ織物がゴム補強のために使用される場合がある。このすだれ織物は長尺状のものであり、一般に、ゴム製品の製造工程においては、多数の金属ロールやシャフト状の金属ガイド部材などに接触しながら必要な加工を受け工程中を流れていくものである。

【0003】

こうした多数の金属ロールや金属ガイド部材に接触して移動していくものであることが、加工中のすだれ織物に静電気の発生を招き、工程中において不具合を招くことがある。

【0004】

たとえば、すだれ織物に接着剤液を浸漬付与するディップ工程においては、静電気を有したすだれ織物が、風綿と云われる綿ぼこりや細かなディップかすを静電気力で付着させたまま該接着剤が付与されると、その綿ぼこりやディップかすを表面に有したままで接着剤が含浸されたすだれ織物となってしまい、これが、すだれ織物中さらにはゴム製品中の異物となり、工程異常やタイヤ故障などの製品故障の原因となってしまうという問題があった。この問題は、特に、日本では一般に乾燥した冬場に多いものであった。

【0005】

こうした問題に対しては、工程環境のより一層の清浄化を図るなどの対応策や、あるいは、静電気発生防止剤の簡易的な付与処理等の対応策がとられるのがせいぜいなものであり、工程管理上のごく一般的な管理手法が施されるにすぎないものであった。

【0006】

たとえば、タイヤ、ベルト等の繊維強化ゴムに使用されるポリケトン繊維とその製造方法に関する提案がされているが、該繊維の製造工程においては、繊維と延伸機との摩擦、静電気の発生を抑制し延伸を円滑にするために、乾燥から延伸の任意の段階で公知の仕上げ剤を付与することが好ましいことが説明されている(例えば、特許文献1参照)。

【特許文献1】特開2000−345431号公報(段落0035)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上述したような点に鑑み、ゴム製品の製造工程の通過時において静電気の発生に基づく加工上の不具合の発生を効果的に防止することができるゴム製品用すだれ織物を提供することにある。

【課題を解決するための手段】

【0008】

上述した目的を達成する本発明のゴム製品用すだれ織物は、以下の(1)の構成を有するものである。

【0009】

(1)少なくとも長手方向本体部の緯糸として、糸表面に導電性薄膜層を有する緯糸を用いて織成されてなるゴム製品用すだれ織物。

【0010】

また、かかる本発明ゴム製品用すだれ織物において、更に、具体的により好ましくは、以下の(2)または(3)の構成を有するものである。

【0011】

(2)すだれ織物の長手方向の端部を構成する緯糸として、芯成分がガラス繊維からなり、鞘成分が繊維表面に導電性薄膜層を有する有機繊維からなる芯鞘構造を有する緯糸が用いられ、かつ、前記ガラス繊維の総繊度が80デシテックス以上250デシテックス以下、前記鞘成分繊維の総繊度が1650デシテックス以上3750デシテックス以下である上記(1)記載のゴム製品用すだれ織物。

【0012】

(3)ゴム製品がタイヤである上記(1)または(2)記載のゴム製品用すだれ織物。

【発明の効果】

【0013】

請求項1にかかる本発明によれば、ゴム製品の製造工程の通過時において、静電気の発生に基づく加工上の不具合の発生を効果的に防止することができ、異物などの含まれていない高品質のゴム製品を製造することを可能にするゴム製品用すだれ織物を提供することができる。

【0014】

特に、請求項2にかかる発明によれば、すだれ織物どうしを接合する工程等においても静電気の発生を効果的に防止できて、より一層高品質のゴム製品を製造することを可能にするゴム製品用すだれ織物を提供することができる。

【0015】

請求項3にかかる発明によれば、特に、タイヤ製造工程において上述した効果を有し、タイヤ故障が防止された高品質のタイヤの製造を可能にするゴム製品用すだれ織物を提供することができる。

【発明を実施するための最良の形態】

【0016】

以下、更に詳しく本発明について、説明する。

本発明のゴム製品用すだれ織物は、少なくとも長手方向の本体部の緯糸として、糸表面に導電性薄膜層を有する緯糸を用いて織成されてなるものである。

【0017】

本発明のすだれ織物において、「長手方向の本体部」とは、長手方向の両端部(いわゆる、該すだれ織物どおしを繋ぎ合わせるときにミシンがけなどを行うためのタビー部)以外の部分をいうものである。

【0018】

図1は、本発明のゴム製品用すだれ織物の長手方向の本体部に使用される緯糸1を説明するために繊維軸方向と直角方向の横断面を示した概略断面図であり、該緯糸1は導電性被膜層2を有する繊維からなる。このように導電性被膜層2を有する構成繊維を用いることにより、発生する静電気を除電することができるようになり、ひいては、静電気が発生するために引き起こされていたすだれ織物に風綿やディップかすが付着(吸着)した状態でディップ処理されることを防止できるようになる。

【0019】

導電性被膜層2を有する繊維は、たとえば、ナイロン繊維などの有機繊維の表面にダイジェナイト(Cu9 S5 )の薄い皮膜層を設けた有機導電性繊維などを使用することができ、例えば、0.2μm程度〜1μm程度の厚さの薄膜を設けたものなどを使用することが好ましい。

【0020】

そのような繊維の代表的な市販されている例としては、硫化銅を結合させた有機導電性繊維「サンダーロン(Thunderon)」(登録商標、日本蚕毛染色(株)製)などを使用することができる。

【0021】

また、ゴム製品用すだれ織物の長手方向の端部(前述したタビー部)は、特に、すだれ織物どおしを重ねた状態でミシンがけして繋げるなどの処理を受けるものであり、静電気がより発生しやすいとともにある程度の硬さを有することが好ましいものであり、該部分には、図2に示したように、芯成分繊維4と鞘成分繊維5とを有する芯鞘構造を呈する緯糸3を使用することが好ましい。該芯成分繊維は、好ましくはガラス繊維からなるものであり、特に、モノフィラメント糸もしくは数本程度のマルチフィラメント糸から構成され、かつガラス繊維の総繊度が80デシテックス以上250デシテックス以下であることが好ましい。ガラス繊維の総繊度は、より好ましくは、80デシテックス以上170デシテックス以下である。

【0022】

該鞘成分繊維5は、すだれ織物の本体部に用いられるのと同様の導電性皮膜層2を有する繊維でよく、その鞘成分繊維の総繊度は1650デシテックス以上3750デシテックス以下であることが好ましい。鞘成分繊維の総繊度は、より好ましくは、1750デシテックス以上3550デシテックス以下である。

【0023】

芯鞘構造を有する緯糸は、芯成分の繊維糸に鞘成分の繊維糸をカバリングして一体化させるカバリング撚糸機や合撚機などを用いて製造することができる。該芯成分繊維糸の表面は、鞘成分繊維により完全に覆われている必要はなく、芯成分繊維が緯糸表面に露出している部分があってもよい。

【0024】

このようにすだれ織物の長手方向の端部(前述したタビー部)に、ガラス繊維を芯成分繊維として使用することにより、該端部における硬度も向上して除電効果を害されることなくすだれ織物どおしのミシン縫合を効果的に行うことができる。

【0025】

本発明のゴム製品用すだれ織物は、空気入りタイヤの製造に際して、特に好ましく使用することができる。

【実施例】

【0026】

空気入りタイヤの製造に供するすだれ織物として、表1に示した構成のとおりの緯糸を用い、経糸にはナイロン繊維糸(940dtex/2)を用いて、すだれ織物を織成し、タイヤ製造ラインの一部である接着剤のディップ工程において、すだれ織物どおしのミシン縫合処理およびディップ処理におけるミシン縫合処理のしやすさや工程通過性など、また、ディップ工程中における異物混入量をカウントして各すだれ織物について評価を行った。

【0027】

なお、異物混入量のカウントは、すだれ織物を長さ40,000m分について観察し、該長さ40,000m当たりで発見された異物の個数としてカウントしたものである。

【0028】

実施例1は、すだれ織物の本体部の緯糸として、導電性皮膜層(厚さ0.6μm)を形成させたナイロン糸を用いたものであり、この点については、実施例2〜4についても同様である。

【0029】

比較例1は、すだれ織物の本体部の緯糸として導電性皮膜層を形成させていない通常の綿(コットン)糸を用いたものである。

【0030】

また、すだれ織物の端部の緯糸として、実施例1のものはガラス繊維を芯成分繊維(167dtex)として用い、綿(コットン)糸(2362dtex)を鞘成分繊維糸として用いた。

【0031】

実施例2は、すだれ織物の端部の緯糸として、実施例1と同様のガラス繊維を芯成分繊維(167dtex)として用い、導電性皮膜層(厚さ0.6μm)を形成させたナイロン糸を鞘成分繊維糸(2362dtex)として用いた。

【0032】

実施例3は、すだれ織物の端部の緯糸として、ガラス繊維を芯成分繊維(56dtex)として用い、導電性皮膜層(厚さ0.6μm)を形成させたナイロン糸を鞘成分繊維糸(1771dtex)として用いた。

【0033】

実施例4は、すだれ織物の端部の緯糸として、ガラス繊維を芯成分繊維(500dtex)として用い、導電性皮膜層(厚さ0.6μm)を形成させたナイロン糸を鞘成分繊維糸(3542dtex)として用いた。

【0034】

それぞれについて評価をした結果は、表1に記載したとおりである。

【0035】

【表1】

【0036】

表1の結果からわかるように、すだれ織物の本体部の緯糸として、導電性皮膜層(厚さ0.6μm)を形成させたナイロン繊維糸などの有機繊維糸を用いることにより、異物の混入がほぼ皆無に抑えられることがわかる。

【0037】

さらに、すだれ織物の端部の緯糸として、ガラス繊維を芯成分繊維として用い、導電性皮膜層を形成させたナイロン糸を鞘成分繊維糸として用いれば、さらに異物の混入が抑えられる。ただし、芯成分繊維として用いられるガラス繊維を細くしすぎたり、太くしすぎたりすると、該端部が柔らかすぎたり硬すぎる場合があり、適度な範囲の太さにすることが肝要である。

【図面の簡単な説明】

【0038】

【図1】図1は、本発明のゴム製品用すだれ織物の長手方向の本体部に使用される緯糸を説明する概略横断面図である。

【図2】図2は、本発明のゴム製品用すだれ織物の長手方向の端部に使用される緯糸を説明する概略横断面図である。

【符号の説明】

【0039】

1:緯糸(すだれ織物本体部の緯糸)

2:導電性皮膜層

3:緯糸(すだれ織物の長手方向端部の緯糸)

4:芯成分繊維

5:鞘成分繊維

【特許請求の範囲】

【請求項1】

少なくとも長手方向本体部の緯糸として、糸表面に導電性薄膜層を有する緯糸を用いて織成されてなるゴム製品用すだれ織物。

【請求項2】

すだれ織物の長手方向の端部を構成する緯糸として、芯成分がガラス繊維からなり鞘成分が繊維表面に導電性薄膜層を有する有機繊維からなる芯鞘構造を有する緯糸が用いられ、かつ、前記ガラス繊維の総繊度が80デシテックス以上250デシテックス以下、前記鞘成分繊維の総繊度が1650デシテックス以上3750デシテックス以下である請求項1記載のゴム製品用すだれ織物。

【請求項3】

ゴム製品がタイヤである請求項1または2記載のゴム製品用すだれ織物。

【請求項1】

少なくとも長手方向本体部の緯糸として、糸表面に導電性薄膜層を有する緯糸を用いて織成されてなるゴム製品用すだれ織物。

【請求項2】

すだれ織物の長手方向の端部を構成する緯糸として、芯成分がガラス繊維からなり鞘成分が繊維表面に導電性薄膜層を有する有機繊維からなる芯鞘構造を有する緯糸が用いられ、かつ、前記ガラス繊維の総繊度が80デシテックス以上250デシテックス以下、前記鞘成分繊維の総繊度が1650デシテックス以上3750デシテックス以下である請求項1記載のゴム製品用すだれ織物。

【請求項3】

ゴム製品がタイヤである請求項1または2記載のゴム製品用すだれ織物。

【図1】

【図2】

【図2】

【公開番号】特開2008−13879(P2008−13879A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2006−186525(P2006−186525)

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]