ゴム製品補強用スチールコードおよびその製造方法

【課題】ゴム侵入性が良好で、耐疲労性に優れ、かつ低荷重伸びが小さい単層構造のゴム製品補強用スチールコードを得る。

【解決手段】全ての素線11に螺旋状のくせを付けた後、押圧加工して断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さいくせを設け、それら素線を撚り合わせて単層撚り構造とすることにより、コード中心の空洞部が素線11間の隙間12を介して外部へ連通し、かつ、コード長手方向のいずれかの箇所において少なくともいずれか一組の隣り合う素線11が相互に略接触しているコードとする。

【解決手段】全ての素線11に螺旋状のくせを付けた後、押圧加工して断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さいくせを設け、それら素線を撚り合わせて単層撚り構造とすることにより、コード中心の空洞部が素線11間の隙間12を介して外部へ連通し、かつ、コード長手方向のいずれかの箇所において少なくともいずれか一組の隣り合う素線11が相互に略接触しているコードとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用タイヤ、コンベアベルト等のゴム製品補強材として使用されるゴム製品補強用スチールコード(以下、単に「コード」ということもある。)およびその製造方法に関するものである。

【背景技術】

【0002】

自動車用タイヤ、コンベアベルト等のゴム製品補強材として使用される単層構造のゴム製品補強用スチールコードとしては、従来、1×3、1×5構造等の単層撚りで、複数本の素線を堅く撚り合わせて密着させた、いわゆるクローズ撚り構造のコードが一般的である。しかし、このクローズ撚りコードは、コード中心に閉じられた空間ができ、コードを2枚のゴムシートの間に挟んで加熱圧縮して複合体シートを形成したときに、ゴム材がコード中心の空洞部に侵入することはなくて、単にコードをゴムシートによって包み込んだだけの複合体となり、ゴム材がコードの中心の空洞部に完全に入り込んでゴムとコードとが一体化されたいわゆる完全な複合体にはならない。そのため、従来のクローズ撚りコードをゴムシートに挟んで加熱圧縮した複合体シートを例えば自動車のタイヤに組み込むと、ゴム材とコードとの接着が不十分で、自動車の走行時にゴム材がコードから剥離する、いわゆるセパレーション現象を起こす可能性が大きく、また、ゴム材中に侵入した水分がコード中心の空洞部に達すると、その水分は空洞部を伝ってたちまちコードの長手方向に伝播してコードを腐食させ、その結果、そのコードの機械的強度を著しく低下させることになるという問題が生ずる。

【0003】

また、図5に示すように、単層撚り構造のコード30で、複数本の素線31の全てに施す撚り合わせのためのくせ付けを過大なものとすることで、素線31同士の間に隙間32ができてゴム材が侵入し易くなるようにしたオープン撚り構造のコードも知られている。しかし、オープン撚り構造のコードは、素線同士が非接触であり、形状が崩れ易く、また、極低荷重域での伸び(以下、「低荷重伸び」という。)が大きいため、取り扱い作業性が悪い。さらに、複合体シート成形時に加えられる極低荷重の張力によって隙間32が減少しコード内部へゴム材が充分に侵入しない場合がある。

【0004】

また、図6に示すように、単層撚り構造のコード40を、複数本の素線41の内の一部の素線41を、撚り合わせのためのくせとは異なる小さな螺旋状のくせを有するものとすることが提案されている(例えば、特許文献1参照)。このコードは、撚り合わせのためのくせとは異なる小さな螺旋状のくせを設けた素線(以下、「螺旋素線」という。)と撚り合わせのためのくせを設けただけの素線(以下、「非螺旋素線」という。)とを堅く撚り合わせたもので、素線同士が互いに密着して撚り合わされるため、クローズ撚りコードと同様に形状が崩れず、しかも、螺旋素線と非螺旋素線との間に隙間42ができてゴム材が侵入する。

【0005】

しかし、このように一部の素線だけに螺旋状のくせを設けた単層撚り構造のコードは、コードに引張荷重が作用したとき、その引張荷重が非螺旋素線に集中する傾向がある。

【0006】

そこで、図7に示すように、単層撚り構造のコード50で、全ての素線51を螺旋素線とすることも考えられる。こうすることで、素線51同士の間にゴム材が侵入する隙間52ができ、また、引張荷重が全ての素線に分担されるため、引張荷重の集中による耐疲労性の低下はなくなる。しかし、このように全ての素線51を螺旋素線とすると、コード50の低荷重伸びが大きくなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−140882号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

したがって、ゴム侵入性が良好で、耐疲労性に優れ、かつ低荷重伸びが小さい単層撚り構造のゴム製品補強用スチールコードを得ることが課題である。

【課題を解決するための手段】

【0009】

本発明のゴム補強用スチールコードは、同一線径を有するn(n=3〜6)本の素線を撚り合わせた1×nの単層撚り構造のゴム補強用スチールコードであって、全ての素線が、螺旋状のくせを付けた後、押圧加工して得られる、断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせを有し、該略楕円螺旋状のくせは、くせピッチPが0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、略楕円状の断面形状の短径D1/長径D2が0.35〜0.66であることを特徴とする。

【0010】

また、本発明のゴム補強用スチールコードの製造方法は、同一線径を有するn(n=3〜6)本の素線を撚り合わせた1×nの単層撚り構造のゴム補強用スチールコードの製造方法であって、全ての素線に、螺旋状のくせを付けた後、押圧加工して断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さい略楕円状のくせをもたせ、該略楕円螺旋状のくせは、くせピッチPが0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、略楕円状の断面形状の短径D1/長径D2が0.35〜0.66であり、該略楕円螺旋状のくせを有する素線を撚り合わせて単層撚り構造のスチールコードを形成することを特徴とする。

【0011】

このコードは、全ての素線に撚り合わせのためのくせよりピッチの小さい別の略楕円螺旋状のくせを施し、これらの素線を撚り合わせたコードなので、撚り合わせた後のコードにも、撚り合わせのためのくせよりピッチの小さい別のくせが存在し、これによってコード中心の空洞部が素線間の隙間を介して外部へ連通するため、ゴム材が容易に侵入する。

【0012】

また、このコードは、全ての素線が撚り合わせのためのくせよりピッチの小さなくせを有し、コードに引張荷重が作用したときに全ての素線に均等に荷重が作用するため、一部の素線に荷重が集中することによる疲労性の低下はなく、耐疲労性に優れる。さらに、このコードは、コード長手方向のいずれの箇所においても少なくともいずれか一組の隣り合う素線が略接触する。そのため、コード伸びが小さくなり、低荷重伸びを抑制できる。

【0013】

ここで、本発明における「断面形状が略楕円状」あるいは「略楕円螺旋状くせ」とは、1つの素線の撚り合わせのくせよりピッチの小さい別のくせ1ピッチ分を断面方向から見た時に投影される図形が、略楕円状となるくせのことを言う。さらに厳密に「楕円」である必要は無く、例えば長円形や円弧と直線とからなるトラック形状のものや、長方形に近い図形も(現実には角のある形状に製造することは極めて困難ではあるが)本発明に適用できるため「略楕円」と称す。

【0014】

上記構成において、くせピッチPを0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))としたのは、くせピッチPが0.32Pcより小さいと、くせ付け時に過大な応力が作用する無理な塑性変形を伴うこととなって、素線が折れやすくなるとともに生産性が低下し、くせピッチPが0.55Pcより大きいと、この素線を撚り合わせたコードは、ゴム製品成型時のゴム材のフローによる引張り力、あるいはコード表面に負荷されるしごき力によって素線間の隙間が減少し、ゴム材の侵入が充分ではなくなるためである。また、略楕円螺旋状のくせの断面形状の短径D1/長径D2を0.35〜0.66としたのは、D1/D2が0.35より小さい素線を撚り合わせたコードは、各素線間の隙間が小さくなりすぎて流動性のよいゴム材を使用しても加圧加硫時にゴム材が内部へ充分に侵入できず、D1/D2が0.66より大きい素線を撚り合わせたコードは、撚りの安定性が悪くなり耐疲労性が悪化するからである。

【0015】

上記製造方法において、素線は、螺旋状のくせを付けた後、押圧加工して略楕円螺旋状のくせをつけたものを一旦リール等に巻取り、撚線機の繰出し装置に所定本数分をセットして撚り合わせてもよいし、撚り線機の繰出し装置から撚り口までの間でくせ付け加工を行うようにしてもよい。

【発明の効果】

【0016】

本発明によれば、ゴム侵入が良好で、耐疲労性に優れ、且つ低荷重伸びが小さい単層撚り構造のゴム製品補強用スチールコードを得ることができ、このコードを例えば自動車用タイヤの補強材として使用することにより、タイヤ製造時の取り扱い作業性を低下させることなく、ゴム侵入性、耐疲労性に優れるタイヤを製造することができ、しかもタイヤの寿命を大幅に延長することができる。

【0017】

また、このコードは、撚り合わせる前の素線の状態で、くせピッチPを0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))とすることで、くせ付け時に過大な応力が作用する無理な塑性変形を避けるとともに生産性を高めることができ、また、この素線を撚り合わせたコードは、ゴム製品成型時のゴム材のフローによる引張り力、あるいはコード表面に負荷されるしごき力によって素線間の隙間が減少しないようにすることができ、ゴム材が充分侵入する。さらに、略楕円状のくせの短径D1/長径D2を0.35〜0.66とすることで、この素線を撚り合わせたコードは、加圧加硫時にゴム材が内部へ充分に侵入するとともに、撚りが安定し耐疲労性が悪化しないようにすることができる。

【図面の簡単な説明】

【0018】

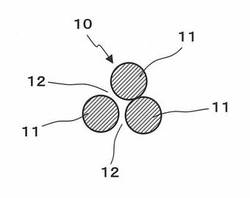

【図1】本発明の実施形態の1×3の単層撚り構造のスチールコードの断面図である。

【図2】本発明の実施形態の1×5の単層撚り構造のスチールコードの断面図である。

【図3】本発明の実施形態に係る略楕円螺旋状のくせのピッチの説明図である。

【図4】本発明の実施形態に係る略楕円螺旋状のくせの断面形状の長径と短径の説明図である。

【図5】従来の1×3の単層撚り構造で、全ての素線の撚り合わせのくせを過大にしたオープン構造のスチールコードの断面図である。

【図6】従来の1×3の単層撚り構造で、1本の素線が撚り合わせのためのくせとは異なる螺旋状のくせを有しているスチールコードの断面図である。

【図7】従来の1×3の単層撚り構造で、全ての素線が撚り合わせのためのくせとは異なる螺旋状のくせを有しているスチールコードの断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態のゴム製品補強用スチールコードを、図面を参照して説明する。

【0020】

(実施形態の一例)

図1は1×n(n=3〜6)の単層撚り構造の実施形態の一例として、1×3構造のスチールコードの断面構造を示している。

【0021】

図1に示すスチールコード10は、同一線径を有する3本の素線11からなる1×3の単層撚り構造で、全ての素線11に、螺旋状のくせを付けた後、押圧加工して断面形状が略楕円状となる螺旋状のくせ(以下、「略楕円螺旋状のくせ」という。)で撚り合わせのためのくせよりピッチの小さいくせをもたせた素線を3本撚り合わせたものである。

【0022】

このコード10は、全ての素線11が、撚り合わせのためのくせとは別に撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせを有している。この撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせは、素線に螺旋状のくせを付けた後、押圧加工したことにより得られたくせである。

【0023】

撚り合わせ前の素線の略楕円螺旋状のくせのピッチは、図3の平面図に示すとおりで、波の谷から谷までまたは山から山までの長さ(周期)Pを意味し、短径D1とは、図4に示すとおり、略楕円螺旋状のくせの短径軸方向の長さを意味し、長径D2とは略楕円螺旋状のくせの断面形状の長径軸方向の長さを意味する。この撚り合わせ前の略楕円螺旋状のくせのくせピッチP(mm)は、0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、短径D1/長径D2は0.35〜0.66である。なお、素線径dは、0.15〜0.40mmであるのが好ましい。というのは、素線径dが0.15mm未満であるとスチールコードの強度が低下し、素線径dが0.40mmを超えると柔軟性が低下するからである。撚りピッチPcは通常8.0〜18.0mmである。

【0024】

このコード10は、全ての素線11が撚り合わせのためのくせとは別に撚り合わせのくせよりピッチの小さいくせを有することにより、コード中心の空洞部が素線11間の隙間12を介して外部へ連通する構成となる。そのため、ゴム材が容易に侵入する。

【0025】

また、このコード10は、全ての素線11が撚り合わせのためのくせよりピッチの小さなくせを有し、コードに引張荷重が作用したときに全ての素線11に均等に荷重が作用するため、一部の素線11に荷重が集中することによる耐疲労性の低下はなく、耐疲労性に優れる。

【0026】

さらに、このコード10は、コード長手方向のいずれの箇所においても少なくともいずれか一組の隣り合う素線11が略接触しているため、コード伸びが小さくなり、低荷重伸びを抑制できる。

【0027】

(実施形態の他の例)

図2は1×n(n=3〜6)の単層撚り構造の実施形態の他の例として、1×5構造のスチールコードの断面構造を示している。

【0028】

図2に示すコード(スチールコード)20は、同一線径を有する5本の素線21からなる1×5の単層撚り構造で、全ての素線21に、螺旋状のくせを付けた後、押圧加工して略楕円螺旋状のくせ(断面形状が略楕円状となる螺旋状のくせ)で撚り合わせのためのくせよりピッチの小さいくせをもたせた素線を5本撚り合わせたものである。

【0029】

このコード20は、全ての素線21が、撚り合わせのためのくせとは別に撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせを有している。この撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせは、素線に螺旋状のくせを付けた後、押圧加工したことにより得られたくせである。この撚り合わせ前の略楕円形状のくせピッチP(mm)は、0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、短径D1/長径D2は0.35〜0.66である。なお、素線径dは、0.15〜0.40mmであるのが好ましい。というのは、0.15mm未満であるとスチールコードの強度が低下し、0.40mmを超えると柔軟性が低下するからである。撚りピッチPcは通常8.0〜18.0mmである。

【0030】

このコード20は、全ての素線21が撚り合わせのためのくせとは別に撚り合わせのくせよりピッチの小さいくせを有することにより、コード中心の空洞部が素線21間の隙間22を介して外部へ連通する構成となる。そのため、ゴム材が容易に侵入する。

【0031】

また、このコード20は、全ての素線21が撚り合わせのためのくせよりピッチの小さなくせを有し、コードに引張荷重が作用したときに全ての素線21に均等に荷重が作用するため、一部の素線21に荷重が集中することによる耐疲労性の低下はなく、耐疲労性に優れる。

【0032】

さらに、このコード20は、コード長手方向のいずれの箇所においても少なくともいずれか一組の隣り合う素線21が略接触している。そのためコード伸びが小さくなり、低荷重伸びを抑制できる。

【実施例】

【0033】

実施例として、直径5.5mmのスチール線材を、パテンチングおよび伸線加工を繰り返した後、表面にブラスメッキを施して、線径0.25mmの素線とし、この素線を用いて、1×3構造および1×5構造の単層撚りスチールコードを製造した。

【0034】

これらの実施例の1×3構造および1×5構造の単層撚りコードは、それぞれ略螺旋状のくせを付けた後、押圧加工によって断面形状が略楕円状の小さなくせを有するものとした素線を撚り合わせたものである。

【0035】

いずれの場合も、螺旋状のくせは、供給される素線を軸芯として回転するくせ付け装置(特公昭63−63293公報記載のくせ付け装置)を用いて付与した。くせ形状は、くせ付けピンの間隔、くせ付けピンの寸法および、素線を軸芯として回転する回転数で調整した。

【0036】

また、螺旋状のくせを断面形状が略楕円螺旋状のくせに加工する押圧加工は、複数個の自由回転するローラを千鳥状に配置した周知の押圧加工装置で行った。ただし、押圧加工の手段はこれに限られるものではない。

【0037】

こうして製造した実施例のコードのゴム侵入性、低荷重伸び、耐疲労性、形状安定性(撚り安定性)および生産性を従来例のコードと比較して評価した。

【0038】

ゴム侵入性は、各コードを49Nの引張荷重をかけた状態でゴム材中に埋め込み、加圧加硫した後コードを取り出し、そのコードを分解して一定長さを観察し、観察した長さに対するゴムと接触した形跡のある長さの比をパーセント表示して評価した。

【0039】

低荷重伸びは、49N荷重負荷時の伸びをパーセント表示して評価した。

【0040】

耐疲労性は、複数本のコードをゴム材中に埋め込んで複合体シートを作成し、このシートを用いて2層ベルト疲労試験機により、フレッティング摩耗、座屈等を経てコードが破断するまでの繰り返し回数を求め、従来例のクローズ撚りコードを100として指数表示した。

【0041】

取り扱い作業性は、従来例のクローズコードと比較して劣るものを×、少し劣るものを△、同等のものを○として評価した。

【0042】

形状安定性は、従来例のクローズ撚りコードを基準(均一)として、それと同等な場合を「均一」、そうでない場合を「不均一」とした。

【0043】

生産性は、くせ付け時に素線の折れが発生したかどうかで判断し、折れが発生しなかったものを○、発生したものを×とした。

【0044】

従来例は、直径5.5mmのスチール線材を、パテンチングおよび伸線加工を繰り返した後、表面にブラスメッキを施して、線径0.25mmの素線とし、この素線を用いて、1×3構造でクローズ構造、1×3構造でオープン構造、および1×3構造で一部(1本)の素線に螺旋状のくせを施したコードの、従来の1×3構造の3種類のコードと、1×5構造でクローズ構造、1×5構造でオープン構造、および1×5構造で一部(3本)の素線に螺旋状のくせを施したコードの、従来の1×5構造の3種類のコードを製造した。

【0045】

評価の結果を表1および表2に示す。

【0046】

【表1】

【0047】

【表2】

【0048】

表1および表2から、実施例のコードは全ての評価で従来コードより優れていることが明らかである。

【産業上の利用可能性】

【0049】

自動車用タイヤ、コンベアベルト等のゴム製品補強材に適用できる。

【符号の説明】

【0050】

10、20 コード(スチールコード)

11、21 素線

12、22 隙間

【技術分野】

【0001】

本発明は、自動車用タイヤ、コンベアベルト等のゴム製品補強材として使用されるゴム製品補強用スチールコード(以下、単に「コード」ということもある。)およびその製造方法に関するものである。

【背景技術】

【0002】

自動車用タイヤ、コンベアベルト等のゴム製品補強材として使用される単層構造のゴム製品補強用スチールコードとしては、従来、1×3、1×5構造等の単層撚りで、複数本の素線を堅く撚り合わせて密着させた、いわゆるクローズ撚り構造のコードが一般的である。しかし、このクローズ撚りコードは、コード中心に閉じられた空間ができ、コードを2枚のゴムシートの間に挟んで加熱圧縮して複合体シートを形成したときに、ゴム材がコード中心の空洞部に侵入することはなくて、単にコードをゴムシートによって包み込んだだけの複合体となり、ゴム材がコードの中心の空洞部に完全に入り込んでゴムとコードとが一体化されたいわゆる完全な複合体にはならない。そのため、従来のクローズ撚りコードをゴムシートに挟んで加熱圧縮した複合体シートを例えば自動車のタイヤに組み込むと、ゴム材とコードとの接着が不十分で、自動車の走行時にゴム材がコードから剥離する、いわゆるセパレーション現象を起こす可能性が大きく、また、ゴム材中に侵入した水分がコード中心の空洞部に達すると、その水分は空洞部を伝ってたちまちコードの長手方向に伝播してコードを腐食させ、その結果、そのコードの機械的強度を著しく低下させることになるという問題が生ずる。

【0003】

また、図5に示すように、単層撚り構造のコード30で、複数本の素線31の全てに施す撚り合わせのためのくせ付けを過大なものとすることで、素線31同士の間に隙間32ができてゴム材が侵入し易くなるようにしたオープン撚り構造のコードも知られている。しかし、オープン撚り構造のコードは、素線同士が非接触であり、形状が崩れ易く、また、極低荷重域での伸び(以下、「低荷重伸び」という。)が大きいため、取り扱い作業性が悪い。さらに、複合体シート成形時に加えられる極低荷重の張力によって隙間32が減少しコード内部へゴム材が充分に侵入しない場合がある。

【0004】

また、図6に示すように、単層撚り構造のコード40を、複数本の素線41の内の一部の素線41を、撚り合わせのためのくせとは異なる小さな螺旋状のくせを有するものとすることが提案されている(例えば、特許文献1参照)。このコードは、撚り合わせのためのくせとは異なる小さな螺旋状のくせを設けた素線(以下、「螺旋素線」という。)と撚り合わせのためのくせを設けただけの素線(以下、「非螺旋素線」という。)とを堅く撚り合わせたもので、素線同士が互いに密着して撚り合わされるため、クローズ撚りコードと同様に形状が崩れず、しかも、螺旋素線と非螺旋素線との間に隙間42ができてゴム材が侵入する。

【0005】

しかし、このように一部の素線だけに螺旋状のくせを設けた単層撚り構造のコードは、コードに引張荷重が作用したとき、その引張荷重が非螺旋素線に集中する傾向がある。

【0006】

そこで、図7に示すように、単層撚り構造のコード50で、全ての素線51を螺旋素線とすることも考えられる。こうすることで、素線51同士の間にゴム材が侵入する隙間52ができ、また、引張荷重が全ての素線に分担されるため、引張荷重の集中による耐疲労性の低下はなくなる。しかし、このように全ての素線51を螺旋素線とすると、コード50の低荷重伸びが大きくなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5−140882号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

したがって、ゴム侵入性が良好で、耐疲労性に優れ、かつ低荷重伸びが小さい単層撚り構造のゴム製品補強用スチールコードを得ることが課題である。

【課題を解決するための手段】

【0009】

本発明のゴム補強用スチールコードは、同一線径を有するn(n=3〜6)本の素線を撚り合わせた1×nの単層撚り構造のゴム補強用スチールコードであって、全ての素線が、螺旋状のくせを付けた後、押圧加工して得られる、断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせを有し、該略楕円螺旋状のくせは、くせピッチPが0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、略楕円状の断面形状の短径D1/長径D2が0.35〜0.66であることを特徴とする。

【0010】

また、本発明のゴム補強用スチールコードの製造方法は、同一線径を有するn(n=3〜6)本の素線を撚り合わせた1×nの単層撚り構造のゴム補強用スチールコードの製造方法であって、全ての素線に、螺旋状のくせを付けた後、押圧加工して断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さい略楕円状のくせをもたせ、該略楕円螺旋状のくせは、くせピッチPが0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、略楕円状の断面形状の短径D1/長径D2が0.35〜0.66であり、該略楕円螺旋状のくせを有する素線を撚り合わせて単層撚り構造のスチールコードを形成することを特徴とする。

【0011】

このコードは、全ての素線に撚り合わせのためのくせよりピッチの小さい別の略楕円螺旋状のくせを施し、これらの素線を撚り合わせたコードなので、撚り合わせた後のコードにも、撚り合わせのためのくせよりピッチの小さい別のくせが存在し、これによってコード中心の空洞部が素線間の隙間を介して外部へ連通するため、ゴム材が容易に侵入する。

【0012】

また、このコードは、全ての素線が撚り合わせのためのくせよりピッチの小さなくせを有し、コードに引張荷重が作用したときに全ての素線に均等に荷重が作用するため、一部の素線に荷重が集中することによる疲労性の低下はなく、耐疲労性に優れる。さらに、このコードは、コード長手方向のいずれの箇所においても少なくともいずれか一組の隣り合う素線が略接触する。そのため、コード伸びが小さくなり、低荷重伸びを抑制できる。

【0013】

ここで、本発明における「断面形状が略楕円状」あるいは「略楕円螺旋状くせ」とは、1つの素線の撚り合わせのくせよりピッチの小さい別のくせ1ピッチ分を断面方向から見た時に投影される図形が、略楕円状となるくせのことを言う。さらに厳密に「楕円」である必要は無く、例えば長円形や円弧と直線とからなるトラック形状のものや、長方形に近い図形も(現実には角のある形状に製造することは極めて困難ではあるが)本発明に適用できるため「略楕円」と称す。

【0014】

上記構成において、くせピッチPを0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))としたのは、くせピッチPが0.32Pcより小さいと、くせ付け時に過大な応力が作用する無理な塑性変形を伴うこととなって、素線が折れやすくなるとともに生産性が低下し、くせピッチPが0.55Pcより大きいと、この素線を撚り合わせたコードは、ゴム製品成型時のゴム材のフローによる引張り力、あるいはコード表面に負荷されるしごき力によって素線間の隙間が減少し、ゴム材の侵入が充分ではなくなるためである。また、略楕円螺旋状のくせの断面形状の短径D1/長径D2を0.35〜0.66としたのは、D1/D2が0.35より小さい素線を撚り合わせたコードは、各素線間の隙間が小さくなりすぎて流動性のよいゴム材を使用しても加圧加硫時にゴム材が内部へ充分に侵入できず、D1/D2が0.66より大きい素線を撚り合わせたコードは、撚りの安定性が悪くなり耐疲労性が悪化するからである。

【0015】

上記製造方法において、素線は、螺旋状のくせを付けた後、押圧加工して略楕円螺旋状のくせをつけたものを一旦リール等に巻取り、撚線機の繰出し装置に所定本数分をセットして撚り合わせてもよいし、撚り線機の繰出し装置から撚り口までの間でくせ付け加工を行うようにしてもよい。

【発明の効果】

【0016】

本発明によれば、ゴム侵入が良好で、耐疲労性に優れ、且つ低荷重伸びが小さい単層撚り構造のゴム製品補強用スチールコードを得ることができ、このコードを例えば自動車用タイヤの補強材として使用することにより、タイヤ製造時の取り扱い作業性を低下させることなく、ゴム侵入性、耐疲労性に優れるタイヤを製造することができ、しかもタイヤの寿命を大幅に延長することができる。

【0017】

また、このコードは、撚り合わせる前の素線の状態で、くせピッチPを0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))とすることで、くせ付け時に過大な応力が作用する無理な塑性変形を避けるとともに生産性を高めることができ、また、この素線を撚り合わせたコードは、ゴム製品成型時のゴム材のフローによる引張り力、あるいはコード表面に負荷されるしごき力によって素線間の隙間が減少しないようにすることができ、ゴム材が充分侵入する。さらに、略楕円状のくせの短径D1/長径D2を0.35〜0.66とすることで、この素線を撚り合わせたコードは、加圧加硫時にゴム材が内部へ充分に侵入するとともに、撚りが安定し耐疲労性が悪化しないようにすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態の1×3の単層撚り構造のスチールコードの断面図である。

【図2】本発明の実施形態の1×5の単層撚り構造のスチールコードの断面図である。

【図3】本発明の実施形態に係る略楕円螺旋状のくせのピッチの説明図である。

【図4】本発明の実施形態に係る略楕円螺旋状のくせの断面形状の長径と短径の説明図である。

【図5】従来の1×3の単層撚り構造で、全ての素線の撚り合わせのくせを過大にしたオープン構造のスチールコードの断面図である。

【図6】従来の1×3の単層撚り構造で、1本の素線が撚り合わせのためのくせとは異なる螺旋状のくせを有しているスチールコードの断面図である。

【図7】従来の1×3の単層撚り構造で、全ての素線が撚り合わせのためのくせとは異なる螺旋状のくせを有しているスチールコードの断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態のゴム製品補強用スチールコードを、図面を参照して説明する。

【0020】

(実施形態の一例)

図1は1×n(n=3〜6)の単層撚り構造の実施形態の一例として、1×3構造のスチールコードの断面構造を示している。

【0021】

図1に示すスチールコード10は、同一線径を有する3本の素線11からなる1×3の単層撚り構造で、全ての素線11に、螺旋状のくせを付けた後、押圧加工して断面形状が略楕円状となる螺旋状のくせ(以下、「略楕円螺旋状のくせ」という。)で撚り合わせのためのくせよりピッチの小さいくせをもたせた素線を3本撚り合わせたものである。

【0022】

このコード10は、全ての素線11が、撚り合わせのためのくせとは別に撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせを有している。この撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせは、素線に螺旋状のくせを付けた後、押圧加工したことにより得られたくせである。

【0023】

撚り合わせ前の素線の略楕円螺旋状のくせのピッチは、図3の平面図に示すとおりで、波の谷から谷までまたは山から山までの長さ(周期)Pを意味し、短径D1とは、図4に示すとおり、略楕円螺旋状のくせの短径軸方向の長さを意味し、長径D2とは略楕円螺旋状のくせの断面形状の長径軸方向の長さを意味する。この撚り合わせ前の略楕円螺旋状のくせのくせピッチP(mm)は、0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、短径D1/長径D2は0.35〜0.66である。なお、素線径dは、0.15〜0.40mmであるのが好ましい。というのは、素線径dが0.15mm未満であるとスチールコードの強度が低下し、素線径dが0.40mmを超えると柔軟性が低下するからである。撚りピッチPcは通常8.0〜18.0mmである。

【0024】

このコード10は、全ての素線11が撚り合わせのためのくせとは別に撚り合わせのくせよりピッチの小さいくせを有することにより、コード中心の空洞部が素線11間の隙間12を介して外部へ連通する構成となる。そのため、ゴム材が容易に侵入する。

【0025】

また、このコード10は、全ての素線11が撚り合わせのためのくせよりピッチの小さなくせを有し、コードに引張荷重が作用したときに全ての素線11に均等に荷重が作用するため、一部の素線11に荷重が集中することによる耐疲労性の低下はなく、耐疲労性に優れる。

【0026】

さらに、このコード10は、コード長手方向のいずれの箇所においても少なくともいずれか一組の隣り合う素線11が略接触しているため、コード伸びが小さくなり、低荷重伸びを抑制できる。

【0027】

(実施形態の他の例)

図2は1×n(n=3〜6)の単層撚り構造の実施形態の他の例として、1×5構造のスチールコードの断面構造を示している。

【0028】

図2に示すコード(スチールコード)20は、同一線径を有する5本の素線21からなる1×5の単層撚り構造で、全ての素線21に、螺旋状のくせを付けた後、押圧加工して略楕円螺旋状のくせ(断面形状が略楕円状となる螺旋状のくせ)で撚り合わせのためのくせよりピッチの小さいくせをもたせた素線を5本撚り合わせたものである。

【0029】

このコード20は、全ての素線21が、撚り合わせのためのくせとは別に撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせを有している。この撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせは、素線に螺旋状のくせを付けた後、押圧加工したことにより得られたくせである。この撚り合わせ前の略楕円形状のくせピッチP(mm)は、0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、短径D1/長径D2は0.35〜0.66である。なお、素線径dは、0.15〜0.40mmであるのが好ましい。というのは、0.15mm未満であるとスチールコードの強度が低下し、0.40mmを超えると柔軟性が低下するからである。撚りピッチPcは通常8.0〜18.0mmである。

【0030】

このコード20は、全ての素線21が撚り合わせのためのくせとは別に撚り合わせのくせよりピッチの小さいくせを有することにより、コード中心の空洞部が素線21間の隙間22を介して外部へ連通する構成となる。そのため、ゴム材が容易に侵入する。

【0031】

また、このコード20は、全ての素線21が撚り合わせのためのくせよりピッチの小さなくせを有し、コードに引張荷重が作用したときに全ての素線21に均等に荷重が作用するため、一部の素線21に荷重が集中することによる耐疲労性の低下はなく、耐疲労性に優れる。

【0032】

さらに、このコード20は、コード長手方向のいずれの箇所においても少なくともいずれか一組の隣り合う素線21が略接触している。そのためコード伸びが小さくなり、低荷重伸びを抑制できる。

【実施例】

【0033】

実施例として、直径5.5mmのスチール線材を、パテンチングおよび伸線加工を繰り返した後、表面にブラスメッキを施して、線径0.25mmの素線とし、この素線を用いて、1×3構造および1×5構造の単層撚りスチールコードを製造した。

【0034】

これらの実施例の1×3構造および1×5構造の単層撚りコードは、それぞれ略螺旋状のくせを付けた後、押圧加工によって断面形状が略楕円状の小さなくせを有するものとした素線を撚り合わせたものである。

【0035】

いずれの場合も、螺旋状のくせは、供給される素線を軸芯として回転するくせ付け装置(特公昭63−63293公報記載のくせ付け装置)を用いて付与した。くせ形状は、くせ付けピンの間隔、くせ付けピンの寸法および、素線を軸芯として回転する回転数で調整した。

【0036】

また、螺旋状のくせを断面形状が略楕円螺旋状のくせに加工する押圧加工は、複数個の自由回転するローラを千鳥状に配置した周知の押圧加工装置で行った。ただし、押圧加工の手段はこれに限られるものではない。

【0037】

こうして製造した実施例のコードのゴム侵入性、低荷重伸び、耐疲労性、形状安定性(撚り安定性)および生産性を従来例のコードと比較して評価した。

【0038】

ゴム侵入性は、各コードを49Nの引張荷重をかけた状態でゴム材中に埋め込み、加圧加硫した後コードを取り出し、そのコードを分解して一定長さを観察し、観察した長さに対するゴムと接触した形跡のある長さの比をパーセント表示して評価した。

【0039】

低荷重伸びは、49N荷重負荷時の伸びをパーセント表示して評価した。

【0040】

耐疲労性は、複数本のコードをゴム材中に埋め込んで複合体シートを作成し、このシートを用いて2層ベルト疲労試験機により、フレッティング摩耗、座屈等を経てコードが破断するまでの繰り返し回数を求め、従来例のクローズ撚りコードを100として指数表示した。

【0041】

取り扱い作業性は、従来例のクローズコードと比較して劣るものを×、少し劣るものを△、同等のものを○として評価した。

【0042】

形状安定性は、従来例のクローズ撚りコードを基準(均一)として、それと同等な場合を「均一」、そうでない場合を「不均一」とした。

【0043】

生産性は、くせ付け時に素線の折れが発生したかどうかで判断し、折れが発生しなかったものを○、発生したものを×とした。

【0044】

従来例は、直径5.5mmのスチール線材を、パテンチングおよび伸線加工を繰り返した後、表面にブラスメッキを施して、線径0.25mmの素線とし、この素線を用いて、1×3構造でクローズ構造、1×3構造でオープン構造、および1×3構造で一部(1本)の素線に螺旋状のくせを施したコードの、従来の1×3構造の3種類のコードと、1×5構造でクローズ構造、1×5構造でオープン構造、および1×5構造で一部(3本)の素線に螺旋状のくせを施したコードの、従来の1×5構造の3種類のコードを製造した。

【0045】

評価の結果を表1および表2に示す。

【0046】

【表1】

【0047】

【表2】

【0048】

表1および表2から、実施例のコードは全ての評価で従来コードより優れていることが明らかである。

【産業上の利用可能性】

【0049】

自動車用タイヤ、コンベアベルト等のゴム製品補強材に適用できる。

【符号の説明】

【0050】

10、20 コード(スチールコード)

11、21 素線

12、22 隙間

【特許請求の範囲】

【請求項1】

同一線径を有するn(n=3〜6)本の素線を撚り合わせた1×nの単層撚り構造のゴム補強用スチールコードであって、全ての素線に螺旋状のくせを付けた後、押圧加工して得られる、断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせを有し、該略楕円螺旋状のくせは、くせピッチPが0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、略楕円状の断面形状の短径D1/長径D2が0.35〜0.66であることを特徴とするゴム補強用スチールコード。

【請求項2】

同一線径を有するn(n=3〜6)本の素線を撚り合わせた1×nの単層撚り構造のゴム補強用スチールコードの製造方法であって、全ての素線に、螺旋状のくせを付けた後、押圧加工して断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせをもたせ、該略楕円螺旋状のくせは、くせピッチPが0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、略楕円状の断面形状の短径D1/長径D2が0.35〜0.66であり、該略楕円螺旋状のくせを有する素線を撚り合わせて単層撚り構造のスチールコードを形成することを特徴とするゴム補強用スチールコードの製造方法。

【請求項1】

同一線径を有するn(n=3〜6)本の素線を撚り合わせた1×nの単層撚り構造のゴム補強用スチールコードであって、全ての素線に螺旋状のくせを付けた後、押圧加工して得られる、断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせを有し、該略楕円螺旋状のくせは、くせピッチPが0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、略楕円状の断面形状の短径D1/長径D2が0.35〜0.66であることを特徴とするゴム補強用スチールコード。

【請求項2】

同一線径を有するn(n=3〜6)本の素線を撚り合わせた1×nの単層撚り構造のゴム補強用スチールコードの製造方法であって、全ての素線に、螺旋状のくせを付けた後、押圧加工して断面形状が略楕円状で撚り合わせのためのくせよりピッチの小さい略楕円螺旋状のくせをもたせ、該略楕円螺旋状のくせは、くせピッチPが0.32Pc〜0.55Pc(Pc:コードの撚りピッチ(mm))で、略楕円状の断面形状の短径D1/長径D2が0.35〜0.66であり、該略楕円螺旋状のくせを有する素線を撚り合わせて単層撚り構造のスチールコードを形成することを特徴とするゴム補強用スチールコードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−242278(P2010−242278A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−218319(P2009−218319)

【出願日】平成21年9月23日(2009.9.23)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年9月23日(2009.9.23)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

[ Back to top ]