ゴム製品補強用スチールコード

【課題】十分なゴム侵入性と優れた耐疲労性とを有する単層撚りのゴム製品補強用スチールコードを容易且つ確実に得られるようにする。

【解決手段】1×n(n=3〜6)の単層撚りで、コード撚りのためのスパイラルくせ以外はくせ付けを有しないノーマルフィラメント(素線12)とコード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有するスパイラルフィラメント(素線11)とからなるスチールコード10であって、スパイラルフィラメントを、撚りほぐした後水平に配置し水平面に投影した軌跡の投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の最大値がコード撚り角の1.2〜2.0倍となるようにする。

【解決手段】1×n(n=3〜6)の単層撚りで、コード撚りのためのスパイラルくせ以外はくせ付けを有しないノーマルフィラメント(素線12)とコード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有するスパイラルフィラメント(素線11)とからなるスチールコード10であって、スパイラルフィラメントを、撚りほぐした後水平に配置し水平面に投影した軌跡の投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の最大値がコード撚り角の1.2〜2.0倍となるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車用タイヤ、コンベアベルト等のゴム製品の補強用に使用するスチールコードに関し、特に、十分なゴム侵入性と優れた耐疲労性とを兼ね備えたスチールコードに関する。

【背景技術】

【0002】

自動車用タイヤ、コンベアベルト等のゴム製品の補強用に使用するスチールコードとして、例えば、3〜6本の素線(スチールフィラメント)を単層稠密に撚り合わせたクローズド撚り構造(所謂クローズタイプ)のものが従来からよく使用されている。このスチールコードは、複数本が平行に引き揃えられてゴム材で被覆されて複合体シートに成形された後、ゴム製品に埋設されるもので、3本のスチールフィラメントを撚り合わせたものを、1×3構造といい、その他、素線数に応じて、1×4、1×5、1×6構造という。

【0003】

ところが、このようなクローズタイプのスチールコードは、コード内部に長手方向に連続する空隙があり、スチールコードをゴム材で被覆して複合体シートを成形する時に、そのコード内部の空隙はゴム材が侵入しないでそのまま空隙として残る。そして、この空隙は、タイヤ成形工程等のゴム加硫加圧時に、コード表面を取り巻くゴムがコード内部に侵入することにより減少はするが、完全にゴムで埋まることはなくて、コード中心を長手方向に延びるストロー状の中空部となって残ってしまう。そして、その中空部には、ゴム材より生起したガスが凝縮した結果生じた湿気や、外部の傷口等から浸入した水分等が浸透していき、その結果、コード内部から腐食が進んで、スチールコードの強度が低下するとともに、スチールコードとゴム材との接着性が低下して、スチールコードとゴム材とが剥離する、いわゆるセパレーション現象を起し、それが製品寿命を著しく縮める要因となっていた。

【0004】

また、コード内部にゴム材が侵入するよう各素線間に隙間を設けながら単層に撚り合わせた、撚りの甘いオープン撚り構造(所謂オープンタイプ)のスチールコードも考えられ、従来から使用されている。しかし、オープン撚り構造のスチールコードは、コード内部にゴム材を十分侵入させるには各素線間の隙間を大きく(少なくとも0.01mm以上)とる必要があり、隙間が大きいと各素線の移動できる自由空間が大きくなるため、素線の片寄り等が生じ、撚りが長手方向に不均一になって、繰り返し曲げ応力が加わった場合に座屈を生じ易くなり、また、極低荷重での伸びが大きいため、取扱作業性が悪いばかりでなく、複合体シート成形時に張力が加わることにより隙間が減少してしまって、コード内部へゴム材が十分に侵入しない場合がある。

【0005】

そこで、コード撚りのためのスパイラルくせとは別に小さなスパイラル状又は波状のくせを有する素線と、コード撚りのためのスパイラルくせ以外はくせ付けを有しない真直性のある素線とを撚り合わせてなる単層撚りのスチールコードが開発されている(例えば、特許文献1、2等参照。)。

【特許文献1】特公平7−68673号公報

【特許文献2】特許第3179915号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

単層撚りのスチールコードは、上記のようにコード撚りのためのスパイラルくせとは別に小さなスパイラル状又は波状のくせを有する素線と、コード撚りのためのスパイラルくせ以外はくせ付けを有しない真直性のある素線とを撚り合わせた構成とすることで、撚り自体は稠密であっても、一部素線の小さなスパイラル状又は波状のくせによって、撚り合わせた状態で素線間にゴム材を侵入させる隙間ができ、かつ、ゴム材との複合体シート成形時に加えられる張力に対し、真直性のある素線の抗力によりスチールコードの伸びを抑え、小さなスパイラル状又は波状のくせが消滅するのを防ぐことができて、コード内部にゴム材が十分に侵入するだけの隙間を素線間に保持することが可能になり、また、撚り自体は稠密として極低荷重での伸びを抑え、取扱作業性を改善するとともに、コード長手方向の撚りを安定させ、繰り返し曲げ応力によっても容易に座屈を生じない耐疲労性に優れたスチールコードとすることが可能になると考えられる。

【0007】

しかしながら、小さなスパイラル状又は波状のくせを有する素線と真直性のある素線とを撚り合わせた構成の単層撚りのスチールコードが全て、十分なゴム侵入性と優れた耐疲労性との両方を兼ね備えたものになるというわけではない。十分なゴム侵入性と優れた耐疲労性とを両立させるためには、コードの素線数や素線径が異なるごとに、くせ付け本数、くせ付けのピッチ、くせ付けの高さなどの設定を、ゴム侵入性と耐疲労性との両面から評価し、最適な設定を特定する必要があって、その特定は容易でない。

【0008】

本発明はこうした問題を解消するためのもので、十分なゴム侵入性と優れた耐疲労性とを有する単層撚りのゴム製品補強用スチールコードを容易且つ確実に得られるようにすることを目的とする。

【課題を解決するための手段】

【0009】

本発明のゴム製品補強用スチールコードは、n本(n=3〜6)の素線を撚り合わせてなる単層撚りで、少なくとも1本の素線がコード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有するスチールコードであって、スパイラル状又は波状のくせを有する素線の少なくとも1本は、スチールコードを撚りほぐした後の素線を水平に配置し水平面に投影したときの投影面において素線の軌跡の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の1.2〜2.0倍であることを特徴とする。

【0010】

小さなスパイラル状のくせとは、三次元的な螺旋状のくせであり、波状のくせとは、螺旋を投影した形状の二次元的なくせであり、いずれもコード撚りのためのスパイラルくせより小さいくせであって、同等の効果を有する。また、スパイラル状のくせの方向は、コード撚り方向と同じでもよいし、逆方向でもよい。

【0011】

このスチールコードは、n本(n=3〜6)の素線のうちの少なくとも1本の素線がコード撚りのためのスパイラルくせとは別に小さなスパイラル状又は波状のくせを有することによって、撚り合わせた状態で素線間にゴム材を侵入させる隙間ができ、また、小さなスパイラル状又は波状のくせを有する素線の少なくとも1本が、スチールコードを撚りほぐした後の該素線を水平に配置し水平面に投影したときの投影面における素線の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の1.2〜2.0倍であることにより、例えばゴム材との複合体シート成形において張力が負荷されたときの負荷に対する抗力の低下を小さくし、スチールコードの伸びを抑えて、小さなスパイラル状又は波状のくせが消滅するのを防ぎ、コード内部にゴム材が十分に侵入するだけの隙間を素線間に保持することができるとともに、コード長手方向に撚りの形状を安定させ、繰り返し曲げ応力によっても容易に座屈を生じない耐疲労性に優れたものとすることができる。

【0012】

コード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有する素線については、スチールコードを撚りほぐした後の素線を水平に配置し水平面に投影したときの投影面における素線の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の1.2倍より小さいと、ゴム材がコード中央部分に侵入するだけの隙間(少なくとも0.01mm以上)が得られない。また、スチールコードを撚りほぐした後の素線を水平に配置し水平面に投影したときの投影面における素線の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の2.0倍より大きいと、その素線の負荷に対する抗力が小さくなって、スチールコードに張力が負荷された時のコード全体の伸びが大きくなり、コード内部にゴム材が十分に侵入するだけの隙間が確保できなくなるとともに、撚りの形状が不均一となって、耐疲労性が低下する。

【発明の効果】

【0013】

以上のとおり、本発明によれば、十分なゴム侵入性と優れた耐疲労性とを有する単層撚りのゴム製品補強用スチールコードを容易且つ確実に得ることができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して本発明の実施の形態を説明する。

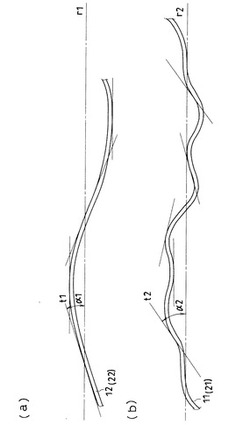

図1は本発明の実施の形態の一例のスチールコードの断面図(a)および他の例のスチールコードの断面図(b)、図2は図1の(a)に示すスチールコードの側面図、図3は図1の(a)に示すスチールコードの、コード撚りのためのスパイラルくせ以外はくせ付けを有しない素線(ノーマルフィラメント)の撚りほぐした後水平に配置し水平面に投影した軌跡を示す図(a)、およびコード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線(スパイラルフィラメント)の撚りほぐした後水平に配置し水平面に投影した軌跡を示す図(b)である。

【0015】

この実施の形態のスチールコードは、図1の(a)に示すように、例えば3本の素線(フィラメント)を撚り合わせてなる1×3構造のスチールコード10で、1本の素線11は、コード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線(スパイラルフィラメント)とし、他の2本の素線12は、コード撚りのためのスパイラルくせ以外はくせ付けを有しない真直性のある素線(ノーマルフィラメント)として、それらを撚り合わせることにより形成している。ここで、小さなスパイラル状のくせとは、三次元的な螺旋状のくせのことである。スパイラル状のくせの方向は、コード撚り方向と同じでもよいし、逆方向でもよい。

【0016】

このスチールコードは、また、図1の(b)に示すように、例えば3本の素線(芯層フィラメント)を撚り合わせてなる1×3構造のスチールコードで、その内の1本の素線21は、コード撚りのためのスパイラルくせとは別の波状のくせを有する素線とし、他の2本の素線22は、コード撚りのためのスパイラルくせ以外はくせ付けを有しない真直性のある素線(ノーマルフィラメント)として、それらを撚り合わせることにより形成したスチールコード20であってもよい。ここで、波状のくせとは、螺旋を投影した形状の二次元的なくせのことである。

【0017】

スパイラル状又は波状のくせを有する素線11,21は、真直性のある他の素線12,22と同一素線径で、図2に示すように、くせピッチP1が撚りピッチPより小さく、P1=0.1P〜0.7Pで、見掛けの外径d1が、素線径をdとしたときに、d1=(d+2/100mm)〜(d+2/10mm)となるようスパイラル状又は波状にくせ付けされている。ここで、くせピッチP1とは、くせ付けした素線のスパイラル(螺旋)ピッチ(図2参照)又は波のピッチであり、見掛けの外径d1とは、スパイラル状にくせ付けした素線11の長手方向から見た外接円A1(図1の(a)参照)の径であり、あるいは、波状にくせ付けした素線21の波高(長手方向から見た外接投影楕円A2(図1の(b)参照)の長径に相当)である。

【0018】

そして、1本の素線がコード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線11であるスチールコード10の場合、コード撚りのためのスパイラルくせ以外はくせ付けを有しない素線12(ノーマルフィラメント)は、撚りほぐした後水平に配置し水平面に投影した軌跡は、例えば図3の(a)に示すとおりで、投影面における接線t1とコード撚りのためのスパイラルくせの基準線r1とのなす角度α1は如何なる場合においてもコード撚り角と同じ角度、若しくはそれ以下の角度であるが、コード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線11(スパイラルフィラメント)については、撚りほぐした後水平に配置し水平面に投影した軌跡は、例えば図3の(b)に示すとおりで、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2は局地的ではあるがコード撚り角よりも大きく、その角度α2の最大値が、コード撚り角の1.2〜2.0倍となるようくせ付けされる。

【0019】

また、1本の素線がコード撚りのためのスパイラルくせとは別の小さな波状のくせを有する素線21であるスチールコード20の場合も同様で、コード撚りのためのスパイラルくせとは別の小さな波状のくせを有する素線21について、撚りほぐした後水平に配置し水平面に投影した軌跡は、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2が局地的ではあるがコード撚り角よりも大きく、その角度α2の最大値が、コード撚り角の1.2〜2.0倍となるようくせ付けされる。

【0020】

これらのスチールコード10,20は、例えば、周囲に未加硫ゴムを被覆してゴム材との複合体シートに成形し、タイヤ補強材としてタイヤ成形時にタイヤ本体のゴムに埋め込む。その場合、スチールコード10,20の周囲に未加硫ゴムを被覆すると、未加硫ゴムは、くせ付けした素線11,21と真直な素線12,22との間の隙間C1,C2からコード内部に侵入し、タイヤ成形時に加硫化されて、コード中心の中空部B1,B2に浸透する。その際、スチールコード10,20は、コード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有する素線11,21が、撚りほぐした後水平に配置し水平面に投影した軌跡の、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の最大値がコード撚り角の1.2〜2.0倍となるようくせ付けされたものであることにより、ゴム材との複合体シート成形において張力が負荷されたときの負荷に対する抗力の低下は小さくて、スチールコード10,20の伸びが抑えられ、コード内部にゴム材が十分に侵入するだけの隙間が保持されるとともに、撚りの形状が安定し、繰り返し曲げ応力によっても容易に座屈を生じない耐疲労性に優れたものとなる。

【0021】

コード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有する素線11,21の、スチールコード10,20を撚りほぐした後のそれら素線11,21を水平に配置し水平面に投影したときの投影面における素線11,21の接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の最大値がコード撚り角の1.2倍より小さいと、ゴム材がコード中央部分に侵入するだけの隙間(少なくとも0.01mm以上)が得られない。また、スチールコード10,20を撚りほぐした後の素線11,21を水平に配置し水平面に投影したときの投影面における素線11,21の接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の最大値がコード撚り角の2.0倍より大きいと、その素線11,21の負荷に対する抗力が小さくなって、スチールコード10,20に張力が負荷された時のコード全体の伸びが大きくなり、コード内部にゴム材が十分に侵入するだけの隙間が確保できなくなるとともに、撚りの形状が不均一となって、耐疲労性が低下する。

【0022】

なお、図示の例では、スチールコード10,20を構成する各3本の素線のうちの各2本の素線12,22を、真直性を有する素線とし、各1本の素線11,21を小さなスパイラル状又は波状のくせを有する素線として、その小さなスパイラル状又は波状のくせを有する各1本の素線11,21の撚りほぐした後水平に配置し水平面に投影した軌跡が、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の角度α2の最大値がコード撚り角の1.2〜2.0倍となるようにしているが、小さなスパイラル状又は波状のくせを有する素線11,21は、スチールコード10,20を構成する素線のうちの少なくとも1本であればよく、複数本でもよい(全部でもよい)。また、スパイラル状又は波状のくせを有する素線11,21が複数本の場合、撚りほぐした後水平に配置し水平面に投影した軌跡が、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の角度α2の最大値がコード撚り角の1.2〜2.0倍となるようにする素線は、少なくとも1本であればよく、複数本でもよい(全部でもよい)。

【0023】

また、図示の例は、1×3構造の場合であるが、本発明は、1×4、1×5および1×6構造のスチールコードにも同様に適用できる。

【実施例】

【0024】

表1は、表面にブラスメッキを施した複数本の素線を撚り合わせた各種構成のスチールコードの試作品の試験結果を示したものである。本発明コード(実施例)の一つは、1×3構造、素線径0.30mm、小さな波状のくせを有する素線の本数が1本、コードピッチ(撚りピッチ)が16mm、撚り角(コード撚り角)が3.875度、波付け最大角度(撚りほぐした後水平に配置し水平面に投影した軌跡の投影面における接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値)が7.1度、波付け最大角度と撚り角との比が1.832のスチールコードであり、本発明コード(実施例)のもう一つは、1×4構造、素線径0.30mm、小さな波状のくせを有する素線の本数が2本、コードピッチが16mm、撚り角が4.761度、波付け最大角度が6.25度、波付け最大角度と撚り角との比が1.313のスチールコードである。そして、比較例の一つは、1×3構造、素線径0.30mm、小さな波状のくせを有する素線の本数が1本、コードピッチが16mm、撚り角が3.875度、波付け最大角度が4.5度、波付け最大角度と撚り角との比が1.161のスチールコードであり、比較例のもう一つは、1×3構造、素線径0.30mm、小さな波状のくせを有する素線の本数が1本、コードピッチが16mm、撚り角が3.875度、波付け最大角度が7.9度、波付け最大角度と撚り角との比が2.039のスチールコードである。また、従来例は、1×3構造、素線径0.30mmのクローズタイプで、コードピッチが16mm、撚り角が3.875度のスチールコードである。

【0025】

【表1】

【0026】

この試験では、各スチールコードに49Nの引張荷重をかけた状態でゴムに埋設して加硫した後、スチールコードをゴムから抜きとって、素線を引き剥がし、素線全周を観察して、ゴム材と接触した面積率を測り、「ゴム侵入性(%)」として表示した。

【0027】

また、各スチールコードに49Nの引張荷重をかけて伸度を測定し、「低荷重伸度」として表示した。

【0028】

また、同一仕様のスチールコードを複数本ゴムシートに埋め込み、このシートで3点プーリー曲げ疲労の繰り返しを一定回数行い、その後ゴムシートよりコードを取り出して破断強力を測定し、疲労試験前の破断強力と比較し、その結果を「耐疲労性」として指数表示した。指数が小さいほど耐疲労性が低い。

【0029】

また、スチールコード製造時、複合体シート成形時の作業の煩雑さならびにコードの取り扱い性を「作業性」として指数表示した。指数が大きいほど作業性が高い。

【0030】

本発明コード(実施例)は、ゴム侵入性および耐疲労性に優れ、低荷重伸度が比較的小さく、作業性の悪化も少ない。それに対し、比較例のスチールコードは、波付け最大角度と撚り角との比が1.2〜2.0の範囲から外れたもので、この比が1.161(1.2より小さい)のものは、ゴム侵入性が悪く、また、この比が2.039(2.0より大きい)のものは、低荷重伸度が大きく、耐疲労性並びに作業性が悪い。

【図面の簡単な説明】

【0031】

【図1】本発明の実施の形態の一例のスチールコードの断面図(a)および他の例のスチールコードの断面図(b)である。

【図2】図1の(a)に示すスチールコードの側面図である。

【図3】図1の(a)に示すスチールコードの、コード撚りのためのスパイラルくせ以外はくせ付けを有しない素線(ノーマルフィラメント)の撚りほぐした後水平に配置し水平面に投影した軌跡を示す図(a)、およびコード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線(スパイラルフィラメント)の撚りほぐした後水平に配置し水平面に投影した軌跡を示す図(b)である。

【符号の説明】

【0032】

10 スチールコード

11 小さなスパイラル状のくせを有する素線

12 真直性のある素線

20 スチールコード

21 波状のくせを有する素線

22 真直性のある素線

C1,C2 隙間

B1,B2 中空部

P 撚りピッチ

P1 くせピッチ

r1 ノーマルフィラメントのコード撚りのためのスパイラルくせの基準線

α1 ノーマルフィラメントの接線と基準線との角度

r2 スパイラルフィラメントのコード撚りのためのスパイラルくせの基準線

α2 スパイラルフィラメントの接線と基準線との角度

【技術分野】

【0001】

本発明は、自動車用タイヤ、コンベアベルト等のゴム製品の補強用に使用するスチールコードに関し、特に、十分なゴム侵入性と優れた耐疲労性とを兼ね備えたスチールコードに関する。

【背景技術】

【0002】

自動車用タイヤ、コンベアベルト等のゴム製品の補強用に使用するスチールコードとして、例えば、3〜6本の素線(スチールフィラメント)を単層稠密に撚り合わせたクローズド撚り構造(所謂クローズタイプ)のものが従来からよく使用されている。このスチールコードは、複数本が平行に引き揃えられてゴム材で被覆されて複合体シートに成形された後、ゴム製品に埋設されるもので、3本のスチールフィラメントを撚り合わせたものを、1×3構造といい、その他、素線数に応じて、1×4、1×5、1×6構造という。

【0003】

ところが、このようなクローズタイプのスチールコードは、コード内部に長手方向に連続する空隙があり、スチールコードをゴム材で被覆して複合体シートを成形する時に、そのコード内部の空隙はゴム材が侵入しないでそのまま空隙として残る。そして、この空隙は、タイヤ成形工程等のゴム加硫加圧時に、コード表面を取り巻くゴムがコード内部に侵入することにより減少はするが、完全にゴムで埋まることはなくて、コード中心を長手方向に延びるストロー状の中空部となって残ってしまう。そして、その中空部には、ゴム材より生起したガスが凝縮した結果生じた湿気や、外部の傷口等から浸入した水分等が浸透していき、その結果、コード内部から腐食が進んで、スチールコードの強度が低下するとともに、スチールコードとゴム材との接着性が低下して、スチールコードとゴム材とが剥離する、いわゆるセパレーション現象を起し、それが製品寿命を著しく縮める要因となっていた。

【0004】

また、コード内部にゴム材が侵入するよう各素線間に隙間を設けながら単層に撚り合わせた、撚りの甘いオープン撚り構造(所謂オープンタイプ)のスチールコードも考えられ、従来から使用されている。しかし、オープン撚り構造のスチールコードは、コード内部にゴム材を十分侵入させるには各素線間の隙間を大きく(少なくとも0.01mm以上)とる必要があり、隙間が大きいと各素線の移動できる自由空間が大きくなるため、素線の片寄り等が生じ、撚りが長手方向に不均一になって、繰り返し曲げ応力が加わった場合に座屈を生じ易くなり、また、極低荷重での伸びが大きいため、取扱作業性が悪いばかりでなく、複合体シート成形時に張力が加わることにより隙間が減少してしまって、コード内部へゴム材が十分に侵入しない場合がある。

【0005】

そこで、コード撚りのためのスパイラルくせとは別に小さなスパイラル状又は波状のくせを有する素線と、コード撚りのためのスパイラルくせ以外はくせ付けを有しない真直性のある素線とを撚り合わせてなる単層撚りのスチールコードが開発されている(例えば、特許文献1、2等参照。)。

【特許文献1】特公平7−68673号公報

【特許文献2】特許第3179915号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

単層撚りのスチールコードは、上記のようにコード撚りのためのスパイラルくせとは別に小さなスパイラル状又は波状のくせを有する素線と、コード撚りのためのスパイラルくせ以外はくせ付けを有しない真直性のある素線とを撚り合わせた構成とすることで、撚り自体は稠密であっても、一部素線の小さなスパイラル状又は波状のくせによって、撚り合わせた状態で素線間にゴム材を侵入させる隙間ができ、かつ、ゴム材との複合体シート成形時に加えられる張力に対し、真直性のある素線の抗力によりスチールコードの伸びを抑え、小さなスパイラル状又は波状のくせが消滅するのを防ぐことができて、コード内部にゴム材が十分に侵入するだけの隙間を素線間に保持することが可能になり、また、撚り自体は稠密として極低荷重での伸びを抑え、取扱作業性を改善するとともに、コード長手方向の撚りを安定させ、繰り返し曲げ応力によっても容易に座屈を生じない耐疲労性に優れたスチールコードとすることが可能になると考えられる。

【0007】

しかしながら、小さなスパイラル状又は波状のくせを有する素線と真直性のある素線とを撚り合わせた構成の単層撚りのスチールコードが全て、十分なゴム侵入性と優れた耐疲労性との両方を兼ね備えたものになるというわけではない。十分なゴム侵入性と優れた耐疲労性とを両立させるためには、コードの素線数や素線径が異なるごとに、くせ付け本数、くせ付けのピッチ、くせ付けの高さなどの設定を、ゴム侵入性と耐疲労性との両面から評価し、最適な設定を特定する必要があって、その特定は容易でない。

【0008】

本発明はこうした問題を解消するためのもので、十分なゴム侵入性と優れた耐疲労性とを有する単層撚りのゴム製品補強用スチールコードを容易且つ確実に得られるようにすることを目的とする。

【課題を解決するための手段】

【0009】

本発明のゴム製品補強用スチールコードは、n本(n=3〜6)の素線を撚り合わせてなる単層撚りで、少なくとも1本の素線がコード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有するスチールコードであって、スパイラル状又は波状のくせを有する素線の少なくとも1本は、スチールコードを撚りほぐした後の素線を水平に配置し水平面に投影したときの投影面において素線の軌跡の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の1.2〜2.0倍であることを特徴とする。

【0010】

小さなスパイラル状のくせとは、三次元的な螺旋状のくせであり、波状のくせとは、螺旋を投影した形状の二次元的なくせであり、いずれもコード撚りのためのスパイラルくせより小さいくせであって、同等の効果を有する。また、スパイラル状のくせの方向は、コード撚り方向と同じでもよいし、逆方向でもよい。

【0011】

このスチールコードは、n本(n=3〜6)の素線のうちの少なくとも1本の素線がコード撚りのためのスパイラルくせとは別に小さなスパイラル状又は波状のくせを有することによって、撚り合わせた状態で素線間にゴム材を侵入させる隙間ができ、また、小さなスパイラル状又は波状のくせを有する素線の少なくとも1本が、スチールコードを撚りほぐした後の該素線を水平に配置し水平面に投影したときの投影面における素線の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の1.2〜2.0倍であることにより、例えばゴム材との複合体シート成形において張力が負荷されたときの負荷に対する抗力の低下を小さくし、スチールコードの伸びを抑えて、小さなスパイラル状又は波状のくせが消滅するのを防ぎ、コード内部にゴム材が十分に侵入するだけの隙間を素線間に保持することができるとともに、コード長手方向に撚りの形状を安定させ、繰り返し曲げ応力によっても容易に座屈を生じない耐疲労性に優れたものとすることができる。

【0012】

コード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有する素線については、スチールコードを撚りほぐした後の素線を水平に配置し水平面に投影したときの投影面における素線の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の1.2倍より小さいと、ゴム材がコード中央部分に侵入するだけの隙間(少なくとも0.01mm以上)が得られない。また、スチールコードを撚りほぐした後の素線を水平に配置し水平面に投影したときの投影面における素線の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の2.0倍より大きいと、その素線の負荷に対する抗力が小さくなって、スチールコードに張力が負荷された時のコード全体の伸びが大きくなり、コード内部にゴム材が十分に侵入するだけの隙間が確保できなくなるとともに、撚りの形状が不均一となって、耐疲労性が低下する。

【発明の効果】

【0013】

以上のとおり、本発明によれば、十分なゴム侵入性と優れた耐疲労性とを有する単層撚りのゴム製品補強用スチールコードを容易且つ確実に得ることができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して本発明の実施の形態を説明する。

図1は本発明の実施の形態の一例のスチールコードの断面図(a)および他の例のスチールコードの断面図(b)、図2は図1の(a)に示すスチールコードの側面図、図3は図1の(a)に示すスチールコードの、コード撚りのためのスパイラルくせ以外はくせ付けを有しない素線(ノーマルフィラメント)の撚りほぐした後水平に配置し水平面に投影した軌跡を示す図(a)、およびコード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線(スパイラルフィラメント)の撚りほぐした後水平に配置し水平面に投影した軌跡を示す図(b)である。

【0015】

この実施の形態のスチールコードは、図1の(a)に示すように、例えば3本の素線(フィラメント)を撚り合わせてなる1×3構造のスチールコード10で、1本の素線11は、コード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線(スパイラルフィラメント)とし、他の2本の素線12は、コード撚りのためのスパイラルくせ以外はくせ付けを有しない真直性のある素線(ノーマルフィラメント)として、それらを撚り合わせることにより形成している。ここで、小さなスパイラル状のくせとは、三次元的な螺旋状のくせのことである。スパイラル状のくせの方向は、コード撚り方向と同じでもよいし、逆方向でもよい。

【0016】

このスチールコードは、また、図1の(b)に示すように、例えば3本の素線(芯層フィラメント)を撚り合わせてなる1×3構造のスチールコードで、その内の1本の素線21は、コード撚りのためのスパイラルくせとは別の波状のくせを有する素線とし、他の2本の素線22は、コード撚りのためのスパイラルくせ以外はくせ付けを有しない真直性のある素線(ノーマルフィラメント)として、それらを撚り合わせることにより形成したスチールコード20であってもよい。ここで、波状のくせとは、螺旋を投影した形状の二次元的なくせのことである。

【0017】

スパイラル状又は波状のくせを有する素線11,21は、真直性のある他の素線12,22と同一素線径で、図2に示すように、くせピッチP1が撚りピッチPより小さく、P1=0.1P〜0.7Pで、見掛けの外径d1が、素線径をdとしたときに、d1=(d+2/100mm)〜(d+2/10mm)となるようスパイラル状又は波状にくせ付けされている。ここで、くせピッチP1とは、くせ付けした素線のスパイラル(螺旋)ピッチ(図2参照)又は波のピッチであり、見掛けの外径d1とは、スパイラル状にくせ付けした素線11の長手方向から見た外接円A1(図1の(a)参照)の径であり、あるいは、波状にくせ付けした素線21の波高(長手方向から見た外接投影楕円A2(図1の(b)参照)の長径に相当)である。

【0018】

そして、1本の素線がコード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線11であるスチールコード10の場合、コード撚りのためのスパイラルくせ以外はくせ付けを有しない素線12(ノーマルフィラメント)は、撚りほぐした後水平に配置し水平面に投影した軌跡は、例えば図3の(a)に示すとおりで、投影面における接線t1とコード撚りのためのスパイラルくせの基準線r1とのなす角度α1は如何なる場合においてもコード撚り角と同じ角度、若しくはそれ以下の角度であるが、コード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線11(スパイラルフィラメント)については、撚りほぐした後水平に配置し水平面に投影した軌跡は、例えば図3の(b)に示すとおりで、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2は局地的ではあるがコード撚り角よりも大きく、その角度α2の最大値が、コード撚り角の1.2〜2.0倍となるようくせ付けされる。

【0019】

また、1本の素線がコード撚りのためのスパイラルくせとは別の小さな波状のくせを有する素線21であるスチールコード20の場合も同様で、コード撚りのためのスパイラルくせとは別の小さな波状のくせを有する素線21について、撚りほぐした後水平に配置し水平面に投影した軌跡は、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2が局地的ではあるがコード撚り角よりも大きく、その角度α2の最大値が、コード撚り角の1.2〜2.0倍となるようくせ付けされる。

【0020】

これらのスチールコード10,20は、例えば、周囲に未加硫ゴムを被覆してゴム材との複合体シートに成形し、タイヤ補強材としてタイヤ成形時にタイヤ本体のゴムに埋め込む。その場合、スチールコード10,20の周囲に未加硫ゴムを被覆すると、未加硫ゴムは、くせ付けした素線11,21と真直な素線12,22との間の隙間C1,C2からコード内部に侵入し、タイヤ成形時に加硫化されて、コード中心の中空部B1,B2に浸透する。その際、スチールコード10,20は、コード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有する素線11,21が、撚りほぐした後水平に配置し水平面に投影した軌跡の、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の最大値がコード撚り角の1.2〜2.0倍となるようくせ付けされたものであることにより、ゴム材との複合体シート成形において張力が負荷されたときの負荷に対する抗力の低下は小さくて、スチールコード10,20の伸びが抑えられ、コード内部にゴム材が十分に侵入するだけの隙間が保持されるとともに、撚りの形状が安定し、繰り返し曲げ応力によっても容易に座屈を生じない耐疲労性に優れたものとなる。

【0021】

コード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有する素線11,21の、スチールコード10,20を撚りほぐした後のそれら素線11,21を水平に配置し水平面に投影したときの投影面における素線11,21の接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の最大値がコード撚り角の1.2倍より小さいと、ゴム材がコード中央部分に侵入するだけの隙間(少なくとも0.01mm以上)が得られない。また、スチールコード10,20を撚りほぐした後の素線11,21を水平に配置し水平面に投影したときの投影面における素線11,21の接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の最大値がコード撚り角の2.0倍より大きいと、その素線11,21の負荷に対する抗力が小さくなって、スチールコード10,20に張力が負荷された時のコード全体の伸びが大きくなり、コード内部にゴム材が十分に侵入するだけの隙間が確保できなくなるとともに、撚りの形状が不均一となって、耐疲労性が低下する。

【0022】

なお、図示の例では、スチールコード10,20を構成する各3本の素線のうちの各2本の素線12,22を、真直性を有する素線とし、各1本の素線11,21を小さなスパイラル状又は波状のくせを有する素線として、その小さなスパイラル状又は波状のくせを有する各1本の素線11,21の撚りほぐした後水平に配置し水平面に投影した軌跡が、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の角度α2の最大値がコード撚り角の1.2〜2.0倍となるようにしているが、小さなスパイラル状又は波状のくせを有する素線11,21は、スチールコード10,20を構成する素線のうちの少なくとも1本であればよく、複数本でもよい(全部でもよい)。また、スパイラル状又は波状のくせを有する素線11,21が複数本の場合、撚りほぐした後水平に配置し水平面に投影した軌跡が、投影面における接線t2とコード撚りのためのスパイラルくせの基準線r2とのなす角度α2の角度α2の最大値がコード撚り角の1.2〜2.0倍となるようにする素線は、少なくとも1本であればよく、複数本でもよい(全部でもよい)。

【0023】

また、図示の例は、1×3構造の場合であるが、本発明は、1×4、1×5および1×6構造のスチールコードにも同様に適用できる。

【実施例】

【0024】

表1は、表面にブラスメッキを施した複数本の素線を撚り合わせた各種構成のスチールコードの試作品の試験結果を示したものである。本発明コード(実施例)の一つは、1×3構造、素線径0.30mm、小さな波状のくせを有する素線の本数が1本、コードピッチ(撚りピッチ)が16mm、撚り角(コード撚り角)が3.875度、波付け最大角度(撚りほぐした後水平に配置し水平面に投影した軌跡の投影面における接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値)が7.1度、波付け最大角度と撚り角との比が1.832のスチールコードであり、本発明コード(実施例)のもう一つは、1×4構造、素線径0.30mm、小さな波状のくせを有する素線の本数が2本、コードピッチが16mm、撚り角が4.761度、波付け最大角度が6.25度、波付け最大角度と撚り角との比が1.313のスチールコードである。そして、比較例の一つは、1×3構造、素線径0.30mm、小さな波状のくせを有する素線の本数が1本、コードピッチが16mm、撚り角が3.875度、波付け最大角度が4.5度、波付け最大角度と撚り角との比が1.161のスチールコードであり、比較例のもう一つは、1×3構造、素線径0.30mm、小さな波状のくせを有する素線の本数が1本、コードピッチが16mm、撚り角が3.875度、波付け最大角度が7.9度、波付け最大角度と撚り角との比が2.039のスチールコードである。また、従来例は、1×3構造、素線径0.30mmのクローズタイプで、コードピッチが16mm、撚り角が3.875度のスチールコードである。

【0025】

【表1】

【0026】

この試験では、各スチールコードに49Nの引張荷重をかけた状態でゴムに埋設して加硫した後、スチールコードをゴムから抜きとって、素線を引き剥がし、素線全周を観察して、ゴム材と接触した面積率を測り、「ゴム侵入性(%)」として表示した。

【0027】

また、各スチールコードに49Nの引張荷重をかけて伸度を測定し、「低荷重伸度」として表示した。

【0028】

また、同一仕様のスチールコードを複数本ゴムシートに埋め込み、このシートで3点プーリー曲げ疲労の繰り返しを一定回数行い、その後ゴムシートよりコードを取り出して破断強力を測定し、疲労試験前の破断強力と比較し、その結果を「耐疲労性」として指数表示した。指数が小さいほど耐疲労性が低い。

【0029】

また、スチールコード製造時、複合体シート成形時の作業の煩雑さならびにコードの取り扱い性を「作業性」として指数表示した。指数が大きいほど作業性が高い。

【0030】

本発明コード(実施例)は、ゴム侵入性および耐疲労性に優れ、低荷重伸度が比較的小さく、作業性の悪化も少ない。それに対し、比較例のスチールコードは、波付け最大角度と撚り角との比が1.2〜2.0の範囲から外れたもので、この比が1.161(1.2より小さい)のものは、ゴム侵入性が悪く、また、この比が2.039(2.0より大きい)のものは、低荷重伸度が大きく、耐疲労性並びに作業性が悪い。

【図面の簡単な説明】

【0031】

【図1】本発明の実施の形態の一例のスチールコードの断面図(a)および他の例のスチールコードの断面図(b)である。

【図2】図1の(a)に示すスチールコードの側面図である。

【図3】図1の(a)に示すスチールコードの、コード撚りのためのスパイラルくせ以外はくせ付けを有しない素線(ノーマルフィラメント)の撚りほぐした後水平に配置し水平面に投影した軌跡を示す図(a)、およびコード撚りのためのスパイラルくせとは別の小さなスパイラル状のくせを有する素線(スパイラルフィラメント)の撚りほぐした後水平に配置し水平面に投影した軌跡を示す図(b)である。

【符号の説明】

【0032】

10 スチールコード

11 小さなスパイラル状のくせを有する素線

12 真直性のある素線

20 スチールコード

21 波状のくせを有する素線

22 真直性のある素線

C1,C2 隙間

B1,B2 中空部

P 撚りピッチ

P1 くせピッチ

r1 ノーマルフィラメントのコード撚りのためのスパイラルくせの基準線

α1 ノーマルフィラメントの接線と基準線との角度

r2 スパイラルフィラメントのコード撚りのためのスパイラルくせの基準線

α2 スパイラルフィラメントの接線と基準線との角度

【特許請求の範囲】

【請求項1】

n本(n=3〜6)の素線を撚り合わせてなる単層撚りで、少なくとも1本の素線がコード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有するスチールコードであって、

前記スパイラル状又は波状のくせを有する素線の少なくとも1本は、当該スチールコードを撚りほぐした後の該素線を水平に配置し水平面に投影したときの投影面において該素線の軌跡の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の1.2〜2.0倍であることを特徴とするゴム製品補強用スチールコード。

【請求項1】

n本(n=3〜6)の素線を撚り合わせてなる単層撚りで、少なくとも1本の素線がコード撚りのためのスパイラルくせとは別の小さなスパイラル状又は波状のくせを有するスチールコードであって、

前記スパイラル状又は波状のくせを有する素線の少なくとも1本は、当該スチールコードを撚りほぐした後の該素線を水平に配置し水平面に投影したときの投影面において該素線の軌跡の接線とコード撚りのためのスパイラルくせの基準線とのなす角度の最大値がコード撚り角の1.2〜2.0倍であることを特徴とするゴム製品補強用スチールコード。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−177362(P2007−177362A)

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願番号】特願2005−376208(P2005−376208)

【出願日】平成17年12月27日(2005.12.27)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願日】平成17年12月27日(2005.12.27)

【出願人】(000110147)トクセン工業株式会社 (44)

【Fターム(参考)】

[ Back to top ]