ゴム製歯付ベルト

【課題】耐油性に優れ、しかも膨潤の発生を抑制しつつ短繊維による補強効果を高く得ることができるゴム製歯付ベルトを提供する。

【解決手段】ベルト長手方向に心線3が埋設されたベルト背部1と、ベルト背部1にベルト長手方向に沿って所定間隔で設けられ、表面に歯布4が被覆された複数の歯部2とを備えて形成されるゴム製の歯付ベルトに関する。歯部2とベルト背部1のうち少なくとも歯部2は、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムを含有するゴム成分と、ゴム成分に配合される短繊維5とを含むゴム層により形成されている。またこの短繊維5はニトリル基を含む共重合体を含有する接着処理剤で表面処理されている。

【解決手段】ベルト長手方向に心線3が埋設されたベルト背部1と、ベルト背部1にベルト長手方向に沿って所定間隔で設けられ、表面に歯布4が被覆された複数の歯部2とを備えて形成されるゴム製の歯付ベルトに関する。歯部2とベルト背部1のうち少なくとも歯部2は、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムを含有するゴム成分と、ゴム成分に配合される短繊維5とを含むゴム層により形成されている。またこの短繊維5はニトリル基を含む共重合体を含有する接着処理剤で表面処理されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の内燃機関内やオイルポンプ駆動用などに使用されるゴム製歯付ベルトに関するものである。

【背景技術】

【0002】

自動車のエンジン等において動力伝動ベルトは、機関の外部において使用されるのが通常であるが、近年、内燃機関の軽量化等のために、内燃機関の内部などにおいて動力伝動ベルトが使用されることがある。このように内燃機関の内部で使用される動力伝動ベルトは、内燃機関内部の潤滑油に接する環境下で使用されることになる。

【0003】

ここで、上記のような動力伝動ベルトとしては、心線が埋設されたベルト背部にベルト長手方向に沿って所定間隔で歯部を設けると共に歯部の表面を歯布で被覆して形成されるゴム製歯付ベルトを用いるのが一般的である。そして潤滑油に接する環境下で使用する場合、このゴム製歯付ベルトには耐油性が必要とされる。そこで例えば特許文献1では、ベルト背部や歯部を形成するゴム、特に歯部を形成するゴムとして、耐油性に優れるニトリルゴムや水素化ニトリルゴムを使用し、さらに長寿命化のために心線や歯布をニトリルゴムからなる処理剤で処理することが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2009−523979号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、上記のようなゴム製歯付ベルトにあって、歯部やベルト背部のゴム中には補強のために短繊維を含有させることがあるが、ゴム中にこのように短繊維が含有されていると、短繊維との界面からゴムに潤滑油が浸透して膨潤が発生し易くなる。このゴムの膨潤はベルト走行において温度の上昇や走行時間の増大につれて大きくなり、特に歯部のゴムが潤滑油で大きく膨潤すると、歯付プーリとの噛み合いにずれが発生して、伝達効率が低下するばかりでなく、ベルト破断によってエンジン停止に至るおそれがある。

【0006】

本発明は上記の点に鑑みてなされたものであり、耐油性に優れ、しかも膨潤の発生を抑制しつつ短繊維による補強効果を高く得ることができるゴム製歯付ベルトを提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明に係るゴム製歯付ベルトは、ベルト長手方向に心線3が埋設されたベルト背部1と、ベルト背部1にベルト長手方向に沿って所定間隔で設けられ、表面に歯布4が被覆された複数の歯部2とを備えて形成されるゴム製の歯付ベルトであって、歯部2とベルト背部1のうち少なくとも歯部2は、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムを含有するゴム成分と、ゴム成分に配合される短繊維5とを含むゴム層により形成されていると共に、この短繊維5はニトリル基を含む共重合体を含有する接着処理剤で表面処理されていることを特徴とするものである。

【0008】

歯部2とベルト背部1のうち少なくとも歯部2を、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムで形成することによって、耐油性を高めることができるものであり、またニトリル基を含む共重合体を含有する接着処理剤で表面処理した短繊維5をゴム成分に配合することによって、ゴムとの接着性を確保した状態で短繊維5をゴム層に含有させることができるものであり、膨潤の発生を抑制しつつ短繊維5による補強効果を高く得ることができるものである。

【0009】

また本発明において、上記の接着処理剤のニトリル基を含む共重合体は、ニトリルゴム、水素化ニトリルゴムから選ばれた一種以上のものであることを特徴とするものである。

【0010】

短繊維5を表面処理する接着処理剤がこのように耐油性の高いニトリルゴムや水素化ニトリルゴムであることによって、膨潤の発生をより抑制することができるものである。

【0011】

また本発明において、上記の水素化ニトリルゴムを含有するゴム成分は、水素化ニトリルゴムと不飽和カルボン酸金属塩とを質量比30:70〜70:30で配合した複合ポリマー体と、水素化ニトリルゴムとを質量比0:100〜60:40となるように配合したものであることを特徴とするものである。

【0012】

水素化ニトリルゴムと不飽和カルボン酸金属塩とを配合した複合ポリマー体を水素化ニトリルゴムと併用することによって、加硫ゴム層の強度を高めることができるものであり、潤滑油による耐膨潤性を高めて、ベルト寿命を向上することができるものである。

【0013】

また本発明において、上記の短繊維5はポリアミド繊維であり、歯部2のゴム層には水素化ニトリルゴム100質量部に対して5〜30質量部、ベルト背部1のゴム層には水素化ニトリルゴム100質量部に対して5〜15質量部含有されていることを特徴とするものである。

【0014】

ポリアミド繊維は耐油性が高く、また歯部2やベルト背部1のゴム層中の短繊維5の含有量を上記のように設定することによって、亀裂の発生や耐屈曲性の劣化を抑制しつつ、補強効果を高く得ることができるものである。

【0015】

また本発明において、上記の歯布4は、水素化ニトリルゴムを含むゴム糊で表面処理されていることを特徴とするものである。

【0016】

歯布4を耐油性の高い水素化ニトリルゴムで歯部2に接着することができ、歯部1の耐油性をより高めることができるものである。

【発明の効果】

【0017】

本発明によれば、歯部2とベルト背部1のうち少なくとも歯部2を、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムで形成しているので、耐油性を高めてベルト寿命を向上することができるものである。またニトリル基を含む共重合体を含有する接着処理剤で表面処理した短繊維5をゴム成分に配合することによって、ゴムとの接着性を確保した状態で短繊維5をゴム層に含有させることができるものであり、潤滑油の作用で膨潤が発生することを抑制しつつ短繊維5による補強効果を高く得ることができるものである。

【図面の簡単な説明】

【0018】

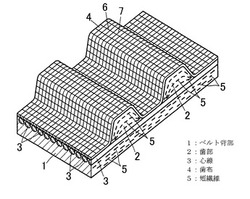

【図1】本発明の実施の形態の一例を示す一部の斜視図である。

【図2】本発明の実施の形態の一例を示す一部の拡大した斜視図である。

【図3】3軸注油走行試験機の概略図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を説明する。

【0020】

図1は本発明に係るゴム製歯付ベルトの一例を示すものであり、ベルト背部1の内周側の片面に、ベルト長手方向に沿って所定の一定間隔で歯部2が突設してある。ベルト背部1にはベルト長手方向に沿って複数本の心線3が埋設してあり、また歯部2の表面には歯布4が被覆してある。

【0021】

ベルト背部1や歯部2はゴム成分を主体とするゴム層からなるものである。ベルト背部1や歯部2のゴム層のゴム成分は水素化ニトリルゴム(HNBR)を含むものであることが望ましく、本発明ではベルト背部1と歯部2のゴム層のうち、少なくとも歯部2のゴム層のゴム成分は水素化ニトリルゴムであることが必要である。

【0022】

水素化ニトリルゴムは、アクリロニトリル−ブタジエン共重合体(NBR)であるニトリルゴムを部分的にまたは完全に水素化することにより製造されたものである。即ち、水素化ニトリルゴムは、ニトリルゴムが有する不飽和結合(炭素・炭素二重結合)を化学的に水素化することによって、従来のニトリルゴムの利点である耐油性を維持しつつ、熱老化の際に硫黄の再結合反応を起こり難くし、ゴム弾性の老化を防いで耐熱性を改良したものである。水素化ニトリルゴムのアクリロニトリル結合量(アクリロニトリル含量)は33〜45質量%の範囲であることが好ましく、34質量%と37質量%との間の割合であることがより好ましい。

【0023】

そして本発明では、水素化ニトリルゴムとしてヨウ素価が11mg/100mg以下のものを用いるものである。水素化ニトリルゴムの水素化の程度はヨウ素価で示すことができる。すなわち、ヨウ素価はニトリルゴムの不飽和結合の量を表す指標であり、ヨウ素価が高いほど、不飽和結合への水素の付加量が少なく、ポリマー分子鎖中に含まれる不飽和結合の量が多いことを示す。ヨウ素価は、測定試料に対して過剰のヨウ素を加えて、不飽和結合にヨウ素を付加反応させ、残ったヨウ素の量を酸化還元滴定により定量することで求められる。

【0024】

水素化ニトリルゴムのヨウ素価(中心値)が11mg/100mgを超えて大きいと、

不飽和結合の量が過剰に多いので、耐熱性が低下して酸化による劣化が進行し、例えば高温下での歯部2の摩耗量が大きくなり、ベルト寿命が短くなるおそれがある。ヨウ素価の下限は特に限定されないが、水素化ニトリルゴムのヨウ素価が7mg/100mg未満であると、水素化ニトリルゴム同士の架橋反応が十分でなくなって、ゴム層の剛性が低くなり、ベルト走行時に歯部2に歯欠け等の不具合が発生するおそれがある。従って、水素化ニトリルゴムのヨウ素価は7〜11mg/100mgの範囲が好ましいものであり、ヨウ素価がこの範囲内であり、またアクリロニトリル結合量が上記の範囲内のものから、所望の特性に応じて、水素化ニトリルゴムを選択して使用するのが好ましい。このような水素化ニトリルゴムの具体例としては、日本ゼオン(株)製の「ゼットポールシリーズ」のものを用いることができる。

【0025】

また本発明では、水素化ニトリルゴムとして、水素化ニトリルゴムを不飽和カルボン酸金属塩で補強した複合ポリマーを使用することもできる。この複合ポリマーは、水素化ニトリルゴムに不飽和カルボン酸塩を高度に分散したポリマーアロイであり、高強度で高い破断性能を有するゴム弾性体を形成することができる。ここで、不飽和カルボン酸金属塩は、カルボキシル基を有する不飽和カルボン酸と金属とがイオン結合した化合物である。不飽和カルボン酸としては、アクリル酸、メタクリル酸等のモノカルボン酸、マレイン酸、フマル酸、イタコン酸等のジカルボン酸、マレイン酸モノメチル、イタコン酸モノメチル等が挙げられる。また金属としては、不飽和カルボン酸と塩を形成するものであればよく、通常はベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、チタン、クロム、モリブデン、マンガン、鉄、コバルト、ニッケル、銅、銀、亜鉛、カドミウム、アルミニウム、錫、鉛、水銀、アンチモンなどを使用することができる。

【0026】

水素化ニトリルゴムと不飽和カルボン酸金属塩の質量比は30:70〜70:30の範囲が好ましい。不飽和カルボン酸金属塩の比率がこの範囲より少ないと、ゴムの剛性を高めて強度を向上する効果を十分に得ることができず、逆に不飽和カルボン酸金属塩の比率がこの範囲を超えて多くなると、歯布4との密着力が低くなって、歯布4が歯部2から剥離するおそれがある。また不飽和カルボン酸金属塩としては、上記のなかでもジメタクリル酸亜鉛やジアクリル酸亜鉛が好適に使用される。この2種の不飽和カルボン酸金属塩を用いることによって、加硫ゴムの強度が特に高くなり、潤滑油に対する膨潤抑制の効果も高くなるため、油中走行時の寿命を向上させることができるものである。このような複合ポリマーとしては、日本ゼオン(株)製の「ZSCシリーズ」のものを用いることができる。

【0027】

そして本発明では、水素化ニトリルゴムを不飽和カルボン酸金属塩で補強した複合ポリマーを単独で使用するものではなく、水素化ニトリルゴム(不飽和カルボン酸金属塩を含有しない)とこの複合ポリマーとを併用して用いるものである。この複合ポリマーと水素化ニトリルゴムとの混合比率は、0:100〜60:40の質量比の範囲が好ましい。複合ポリマーの比率が60質量%を超えて大きいと、ゴム層の剛性が高くなるため、特にベルト背部1ではベルトの屈曲による変形に耐えることができずに、亀裂が発生してしまうおそれがある。このように本発明において複合ポリマーは必須の成分ではないが、複合ポリマーを水素化ニトリルゴムと併用することによる効果を十分に得るには、複合ポリマーは20質量%以上含有していることが好ましい。すなわち複合ポリマーと水素化ニトリルゴムとの混合比率は20:80〜60:40の質量比率の範囲であることが好ましい。

【0028】

本発明において、ベルト背部1や歯部2のゴム層には短繊維5が含有されている。この短繊維5の繊維の種類は特に限定されるものではないが、補強効果を高く得るためにポリアミド繊維を用いるのが好ましい。ポリアミド繊維としては、脂肪族ポリアミド繊維(ナイロン6、ナイロン66)、芳香族ポリアミド繊維(アラミド)のいずれでもよい。ポリアミド繊維と併用して、短繊維5として綿やポリエステルを用いることもできる。

【0029】

また短繊維5の繊維長や繊維径は特に限定されるものではないが、2〜6mmの繊維長が好ましく、8〜25μmの繊維径が好ましい。後述のように、短繊維5はベルト背部1のゴム層内や歯部2のゴム層内で主としてベルト長手方向と平行な向きに配向し、この配向によってベルト長手方向での補強効果を高く得ることができるものであるが、短繊維5の繊維長が長いと、ベルト成型時にゴム層内での配向が乱れて、特に歯部2ではせん断力低下により耐久性が低下するおそれがある。短繊維5の繊維長が短すぎると、配向性そのものがなくなるので、短繊維5による補強効果を十分に得ることができないおそれがある。このため、短繊維5の繊維長は2〜6mmの範囲が好ましい。

【0030】

ゴム層中の短繊維5の含有量は、歯部2のゴム層においては、ゴム成分100質量部に対して5〜30質量部の範囲が好ましい。短繊維5の含有量が5質量部未満であると、歯部2のゴム層を補強する効果が乏しく、歯部2に欠け等が発生し易くなり、逆に短繊維5の含有量が30質量部を超えると、歯部2のゴム層の硬度が高くなって、歯部2に亀裂が発生するおそれがある。またベルト背部1のゴム層においては、ゴム成分100質量部に対して5〜15質量部の範囲が好ましい。短繊維5の含有量が5質量部未満であると、ベルト背部1のゴム層を補強する効果が乏しく、逆に短繊維5の含有量が15質量部を超えると、ベルト背部1の耐屈曲性能が低下するため、走行後にベルト背部1にゴムクラックが発生し易くなって寿命が短くなるおそれがある。

【0031】

そして本発明では、短繊維5は接着処理剤で表面処理をしたものを用いるものであり、接着処理剤としてニトリル基を含む共重合体を含有するものを用いるものである。このようにニトリル基を含む共重合体を含有する接着処理剤で短繊維5の表面を処理することによって、ゴム層の水素化ニトリルゴムからなるゴム成分に対する短繊維5の密着性を高めることができ、ゴム成分と短繊維5との密着界面から潤滑油がゴム層に浸透してゴム層が膨潤することを防いで、歯部2やベルト背部1の耐油性を高めることができるものである。

【0032】

接着処理剤のニトリル基を含む共重合体は、ニトリルゴムあるいは水素化ニトリルゴムであることが望ましい。ニトリルゴムや水素化ニトリルゴムは耐油性に優れるものであり、潤滑油の浸透を防ぐ効果を高く得ることができるものであって、歯部2やベルト背部1のゴム層の膨潤を防ぐ効果を高く得ることができるものである。

【0033】

接着処理剤の具体例としては、レゾルシン−ホルマリン−ゴムラテックス処理液(RFL処理液)のゴムラテックスとして、ニトリルゴムラテックス、例えばアクリロニトリル−ブタジエン共重合体(NBR)ラテックス、あるいは水素化ニトリルゴム(HNBR)ラテックスを使用したものを挙げることができる。

【0034】

接着処理剤による短繊維5の表面理処理の方法は、特に限定されるものではないが、例えば、長繊維を接着処理剤の液に浸漬した後に、この長繊維を切断することによって、接着処理剤で表面処理した短繊維5を得る方法や、短繊維5に接着処理剤をスプレーして表面に付着させる方法などがある。

【0035】

ベルト背部1や歯部2のゴム層を形成するゴム組成物は、上記の水素化ニトリルゴム、水素化ニトリルゴムと不飽和カルボン酸金属塩の複合ポリマー、接着処理剤で表面処理した短繊維5、さらに必要に応じて硫黄、有機過酸化物等の架橋剤、老化防止剤、加工助剤、可塑剤、充填材、カーボンブラックやシリカ等の補強材を配合し、これらを混練することによって調製することができる。

【0036】

また、心線3としては、化学繊維や無機繊維などからなる下撚りコードを多数本撚り合わせた太径撚糸心線を用いることができる。この心線3を構成する化学繊維としては、例えば、アラミド繊維、PBO(ポリパラフェニレンベンゾビスオキサザール)繊維、ポリアリレート繊維等を、無機繊維としては、炭素繊維、ガラス繊維等を好適に使用することができる。心線3はレゾルシン−ホルマリン−ゴムラテックス処理液(RFL処理液)で表面処理して使用するのが好ましい。

【0037】

さらに歯布4としては、ベルト幅方向に配置される経糸6とベルト長手方向に配置される緯糸7とを織成して作製される繊維織物を基材とするものを用いることができる。この繊維織物としては、平織物や綾織物、朱子織物などからなるものを用いることができる。またこの繊維織物を構成する繊維材料としては、例えば、アラミド繊維、ウレタン弾性糸、脂肪族繊維(6ナイロン、66ナイロン、ポリエステル、ポリビニルアルコール等)などを使用することができる。

【0038】

また、歯布4を形成する上記の繊維織物として、少なくとも2種類の緯糸と1種類の経糸とが織成された2重織など多重織構造のものを採用することもできる。この場合、経糸をナイロン繊維とし、緯糸にはフッ素系繊維、ナイロン繊維、ウレタン弾性糸から選ばれるものを使用することが好ましい。また緯糸のうち、少なくとも歯布4の表面側(歯付プーリと噛み合う側)に位置して表面に露出する緯糸として、歯布4と歯付プーリとの間の摩擦を低減するために、摩擦係数が低いフッ素系繊維(例えばPTFE繊維)を使用することが好ましい。

【0039】

さらにこのフッ素系繊維の周囲に、歯付ベルトを製造する際のゴムの加硫温度で融解又は軟化する性質を有する、低融点繊維が配されていることが好ましい。具体的には、例えばフッ素系繊維と低融点繊維を混撚したり、フッ素系繊維を低融点繊維によってカバーしたりする形態で、フッ素系繊維の周囲に低融点繊維を配することができる。尚、歯付ベルトの加硫条件(加硫温度や加硫時間)は、特に限定されるものではなく、加硫剤や加硫促進剤の種類や加硫手段等を考慮して、通常、ムーニー粘度計やその他の加硫挙動測定機を用いて測定した加硫曲線を参照して決定されるものである。このようにして決定される一般的な加硫条件は、加硫温度100〜200℃程度、加硫時間1分〜5時間程度であり、必要により二次加硫を行なってもよい。そして、歯付ベルトを製造する際の加硫時に低融点繊維が軟化又は融解し、歯布4を構成する織物の繊維間に流れ込んだ後、低融点繊維が結晶化することになる。このため、歯部2が歯付プーリに噛み込むときや、歯部2が歯付プーリから噛み抜けするときに、歯布4の表面に生じる衝撃や摩耗によってフッ素系繊維が切断・飛散することが抑制されるものであり、これにより歯付ベルトをより長期間保護して、歯部2の歯欠けを防止することができ、高負荷走行時の高寿命化が可能となるものである。ここで、低融点繊維としては、例えば、ポリアミド系繊維、ポリエステル系繊維、オレフィン系繊維を使用することができる。低融点繊維として使用可能なこのポリアミド系繊維としては、W−アミノカルボン酸成分又はジカルボン酸成分とジアミンとの組み合わせからなる、共重合ポリアミド類の繊維がある。

【0040】

一方、歯布4の裏面側に位置して歯部2の表面に接着される緯糸には、フッ素系繊維以外のナイロン繊維やウレタン弾性糸などを使用するのが好ましい。これらのナイロン繊維やウレタン弾性糸はゴムとの接着性が良好であるので、歯布4と歯部2を構成するゴム層との接着力を高めることが可能となる。

【0041】

上記の歯布4は、表面に接着処理を施した後に、歯部2を構成するゴム層に接着されるものである。接着処理は、例えば、まず歯布4を構成する繊維織物をRFL処理液に含浸して乾燥することによって、RFL処理する。そして次に、必要に応じて、この歯布4を構成する繊維織物に、ゴム組成物を溶剤に溶かしたゴム糊からなる接着処理剤を付着させた後にベーキング処理する。ここで使用するゴム糊の配合は、歯部2やベルト背部1のゴム層に使用する水素化ニトリルゴム、水素化ニトリルゴムを不飽和カルボン酸金属塩で補強した複合ポリマー、あるいはこれらのブレンド物をゴム成分とするゴム組成物を用いるのが好ましい。またこの場合、2種類のゴム糊処理を行なって、歯布4を構成する繊維織物の表面にゴム糊からなる接着処理剤をコーティングするのが好ましい。

【0042】

本発明のゴム製歯付ベルトを製造する方法は特に制限されるものではないが、例えば、予め歯部2を成型してから、ベルト背部1を成型して、歯部2とベルト背部1を一体化してゴム製歯付ベルトを形成する方法がある。すなわち、まず、歯型の凹部を有する平坦な金型に歯布4と、歯部2形成用のゴム組成物から作製した未加硫ゴムシートとを重ね、これを加熱加圧することによって、歯布4と未加硫ゴムシートを歯型凹部内に充填させ、表面に歯布4が被覆された歯部2を予備成型する。次に、この歯部2の予備成型体を、歯型の凹部を外周に設けた円筒状の金型に、歯型凹部に歯部2を嵌め込むようにして巻き付け、この上に心線3をスパイラル状に巻き付けた後、さらにその上にベルト背部1形成用の未加硫ゴムシートを巻き付ける。そしてこの全体を加硫缶に入れて加硫することによって、ベルト背部1のゴム層の内周に歯部2のゴム層が一体化した筒状の加硫スリーブを成型することができ、この加硫スリーブを所定幅に輪切りするように切断することによって、本発明のゴム製歯付ベルトを得ることができるものである。

【0043】

このように歯部2を予備成型してから、ベルト背部1を成型して両者を一体化する上記の製造方法に対して、歯型凹部を外周に設けた円筒状の金型に、歯布4、歯部2形成用の未加硫ゴムシートを巻き付け、この上に心線3をスパイラルに巻き付けた後に、さらにその上にベルト背部1形成用の未加硫ゴムシートを巻き付け、これを加硫缶に入れて加硫することによって製造を行なう方法もある。しかしこの方法では、加硫の際に、ベルト背部1形成用の未加硫ゴムシートのゴムを、スパイラルに巻き付けた心線3の間から歯部2形成用の未加硫ゴムシートの側へ、すなわち内側へ流動させて、金型の歯型凹部の内周に歯布4を緊張させた状態で入り込ませる必要があり、スパイラルに巻き付けた心線3のピッチを狭くすることができない。これに対して上記のように歯部2を予備成型しておいてから、ベルト背部1を成型する方法では、スパイラルに巻き付けた心線3の間からゴムを流動させる必要がないので、心線3の巻き付けのピッチを狭くして心線3間の間隔を短くすることができるものであり、ゴム製歯付ベルトのベルト背部1に埋入させる心線3の本数を多くすることができ、抗張力の高いゴム製歯付ベルトを作製することができるものである。

【0044】

上記のようにゴム製歯付ベルトを製造するにあたって、ベルト背部1を形成するための未加硫ゴムシートや、歯部2を形成するための未加硫ゴムシートは、ロール成型等して作製されるため、各未加硫ゴムシート中の短繊維5は長手方向に配向している。従って、ここれらの未加硫ゴムシートを用いて成型したゴム製歯付ベルトのベルト背部1には、図2に示すように、ベルト長手方向と平行に短繊維5が配向するものであり、ベルト長手方向での補強効果を高く得ることができるものである。また歯部2については、未加硫ゴムシートは金型の歯型凹部に押し込まれて充填されるので、図2に示すように、短繊維5はベルト長手方向で、且つ歯部2の表面形状に沿う方向に配向するものであり、歯部2の全体を補強する効果が高く、歯部2に歯欠けが発生することを有効に防止することができるものである。

【0045】

そしてこのように製造される本発明に係るゴム製歯付ベルトは、潤滑油中など潤滑油に接する状態で使用されるものである。具体的には、自動車等の内燃機関内においてクランク軸の回転を吸排気弁の開閉駆動カム軸等に伝達する動力伝動用ベルトや、内燃機関に隣接して設けられるオイルポンプの駆動用ベルトなど、自動車等の内燃機関内やオイルポンプの駆動・伝動ベルトとして使用されるものである。

【0046】

このように本発明に係るゴム製歯付ベルトを潤滑油に接する環境下で使用するにあたって、歯部2やベルト背部1のゴム層はヨウ素価が11mg/100mg以下の水素化ニトリルゴムで形成されているので耐油性が高ものであり、また歯部2やベルト背部1のゴム層に含有される補強用の短繊維5はニトリル基を含む共重合体を含有する接着処理剤で表面処理されているので、短繊維5とゴム層との接着性を確保することができ、膨潤の発生を抑制しつつ短繊維5による補強効果を高く得ることができるものである。従って、歯部2やベルト背部1のゴム層に膨潤が発生することを防ぐことができ、特に歯部2が膨潤することを防ぐことで、歯付プーリとの噛み合いにずれが発生することを抑制できるものであり、伝達効率が低下したり、ベルト破断が発生したりすることを防止することができるものである。

【0047】

ここで、歯部2やベルト背部1のゴム層の耐油性は、JIS−K−6258に準拠して測定されたASTM#1オイル中での100℃、7日後の体積変化率が±3%の範囲内のレベルであることが望ましい。歯部2やベルト背部1のゴム層の体積変化率が±3%を外れて大きいものであると、ゴム製歯付ベルトを潤滑油に接する条件下で使用する際に膨潤が大きく発生し、伝達効率が低下したり、ベルト破断が発生したりして、寿命が著しく短くなるおそれがある。

【実施例】

【0048】

次に、本発明を実施例によって具体的に説明する。

【0049】

ゴム成分として水素化ニトリルゴム、水素化ニトリルゴムと不飽和カルボン酸金属塩の複合ポリマーを用いた。表1の水素化ニトリルゴム1〜4のうち、水素化ニトリルゴム1,2,4はヨウ素価が11mg/100mg以下、水素化ニトリルゴム3はヨウ素価が11mg/100mgを超えて大きい。また表1の不飽和カルボン酸金属塩・HNBR複合ポリマー1〜3はいずれも、不飽和カルボン酸金属塩としてジメタクリル酸亜鉛を用い、HNBRとジメタクリル酸亜鉛を50:50の質量比で配合したものである。そしてこれらの複合ポリマー1〜3のうち複合ポリマー1,2の水素化ニトリルゴムはヨウ素価が11mg/100mg以下、複合ポリマー3の水素化ニトリルゴム3はヨウ素価が11mg/100mgを超えて大きい。従って、表1のゴム配合表のゴム組成物A−5は本発明の範囲から外れる。

【0050】

短繊維として芳香族ポリアミド繊維(帝人(株)製「コーネックス短繊維」、繊維長3mm、繊維径14μm)を用いた。そして表1のポリアミド短繊維1〜3のうち、短繊維1は表2の接着処理剤No1(ニトリルゴムラテックス系のRFL処理液)で表面処理したもの、短繊維2は表2の接着処理剤No2(ビニルピリジン−スチレン−ブタジエン共重合体ラテックス系のRFL液処理剤)で表面処理したものである。これらの接着処理剤No1,No2で表面処理した短繊維1,2は、開繊した「コーネックス短繊維」を接着処理剤に浸漬し、100℃で5分間乾燥させた後、3mmの長さにカットすることによって得た。また短繊維3は接着処理剤で表面処理をしていないものである。従って、表1のゴム配合表のゴム組成物A−3,A−4は本発明の範囲から外れる。

【0051】

そして上記のゴム成分、短繊維、シリカ、アミン系老化防止剤、有機過酸化物(日油(株)製「パーブチルP」)を表1の配合量で配合し、これを混練することによって、A−1〜A−12のゴム組成物を調製した。

【0052】

このA−1〜A−12の配合のゴム組成物について、後述の歯付ベルトを成型する際の加硫条件で加硫して試験片を作製した。そしてこの試験片を用いて、JIS−K−6258に準拠して、ASTM#1オイル中に100℃で7日間浸漬する耐油性試験を行ない、7日後の体積変化率を求めた。またホンダ純正エンジンオイル「Ultra G1」に150℃で7日間浸漬する耐油性試験を行ない、7日後の体積変化率を求めた。これらの結果を表1に示す。

【0053】

【表1】

【0054】

【表2】

【0055】

表1みられるように、本発明から外れるA−3〜A−5の配合のゴム組成物は、ASTM#1オイル中での100℃、7日後の体積変化率が±3%の範囲から外れて大きく、また「Ultra G」オイル中の150℃、7日後の体積変化率が大きく、耐油性が劣るものであった。その他の本発明の範囲内であるA−1〜A−2及びA−6〜A−12の配合のゴム組成物は、いずれもこれらの体積変化率が小さく、耐油性が良好なものであった。

【0056】

また歯布として、表側が1/3綾織となり裏側が2/2綾織となった2色2重の綾織物を用いた。この2色2重の綾織物において、経糸は66ナイロン糸、表側の緯糸はPTFE繊維(東レ(株)製「トヨフロン:。1330dtex)とウレタン弾性糸の混撚糸、裏側の緯糸は66ナイロンとウレタン弾性糸の混撚糸である。そしてこの歯布を表3のRFL処理液に浸漬して乾燥することによってRFL処理をし、次いで表4のゴム糊1を歯布の表面にコーティングした後、表4のゴム糊2をコーティングすることによって、表面処理した。

【0057】

【表3】

【0058】

【表4】

【0059】

また心線として、ゴム皮膜付処理コードを用いた。すなわち、1束がECG−150のガラス繊維を準備し、これを3本引き揃えた状態で表5のRFL処理液に浸漬した後、230℃で1分間熱処理した。そしてこの熱処理原糸に120回/mの下撚りを施してガラス繊維子縄とし、この子縄11本を諸撚りに撚り合せた後、上記表4のゴム糊1に浸漬して160℃で3分間熱処理することによって、心線として用いるゴム皮膜付処理コードを得た。

【0060】

【表5】

【0061】

表1の配合のA−1〜A−12のゴム組成物をロールに通して、未加硫ゴムシートを作製した。そしてまず、歯型の凹部を有する平坦な金型に、歯布と、歯部形成用の未加硫ゴムシートを重ね、これを加熱加圧することによって、歯布と未加硫ゴムシートを歯型凹部内に充填させ、表面に歯布が被覆された歯部を予備成型した。次に、この歯部の予備成型体を、歯型の凹部を外周に設けた円筒状の金型に、歯型凹部に歯部を嵌め込むようにして巻き付けた。この後、この上に心線をスパイラル状に巻き付け、さらにその上にベルト背部形成用の未加硫ゴムシートを巻き付けた。そしてこの全体を加硫缶に入れて、170℃、0.8MPaの条件で加硫することによって、ベルト背部のゴム層の内周に歯部のゴム層が一体化した筒状の加硫スリーブを成型した。この後、この加硫スリーブを10mm幅に輪切りするように切断することによって、ベルトサイズ106MY(歯数106、歯型MY、ベルト幅10mm)のゴム製歯付ベルトを作製した。

【0062】

このように作製したゴム製歯付ベルトについて、3軸注油走行試験機を用いた耐久試験を行ない、ベルト走行寿命を測定した。すなわち、ゴム製歯付ベルトAを、歯数22の歯付プーリからなる駆動プーリ10、歯数44の歯付プーリからなる従動プーリ11、フラットプーリからなるテンションプーリ12に懸架し、設定張力:49N、回転数:3600rpm、負荷:無負荷、雰囲気温度:室温の条件で走行させた。そして図3のように駆動プーリ10と従動プーリ11の間に架け渡したゴム製歯付ベルトAにノズルから150℃のホンダ純正オイル「Ultra G1」を常時100cc/分の量で注入した。このように3軸注油走行試験を行ない、歯部やベルト背部のゴム層にクラックが入った時点、歯部に欠けが発生した時点、歯布が剥離した時点、ベルトが切断した時点の、いずれか最も早い時点をベルト走行寿命と判定した。結果を表6に示す。

【0063】

【表6】

【0064】

実施例1〜10では、歯部及びベルト背部のゴム層を、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムと、ラテックスにニトリルゴムを用いたRFL処理液を接着処理剤として表面処理したポリアミド短繊維を含有するゴム配合のゴム組成物で形成している。このため、歯部及びベルト背部のゴム層の潤滑油に対する耐膨潤性が抑制されており、ベルト注油走行時の寸法変化が小さくなって、長寿命化を達成できるものであった。またこれらは、ベルト背部のゴム層を、短繊維の量が15重量部以下の配合のゴム組成物で形成している。このため、耐油性を維持しつつ、ベルト屈曲による亀裂の発生を抑制することができるものであった。

一方、比較例1では、ニトリル基を含まない共重合体ラテックスを用いたRFL処理液を接着処理剤として表面処理した短繊維を含有するゴム組成物A−3で歯部のゴム層を形成し、比較例2では、接着処理をしていない短繊維を含有するゴム組成物A−4で歯部のゴム層を形成している。このため、上記の各実施例に比べて耐油性能が劣り、油中走行での耐久性が低下するものであった。また比較例3では、ヨウ素価が11mg/100mgを超える水素化ニトリルゴムを含有するゴム組成物A−5で歯部のゴム層を形成しているため、耐油性ならびに耐熱性が低下するものであり、高温油中時の耐久性が劣るものであった。

【符号の説明】

【0065】

1 ベルト背部

2 歯部

3 心線

4 歯布

5 短繊維

【技術分野】

【0001】

本発明は、自動車の内燃機関内やオイルポンプ駆動用などに使用されるゴム製歯付ベルトに関するものである。

【背景技術】

【0002】

自動車のエンジン等において動力伝動ベルトは、機関の外部において使用されるのが通常であるが、近年、内燃機関の軽量化等のために、内燃機関の内部などにおいて動力伝動ベルトが使用されることがある。このように内燃機関の内部で使用される動力伝動ベルトは、内燃機関内部の潤滑油に接する環境下で使用されることになる。

【0003】

ここで、上記のような動力伝動ベルトとしては、心線が埋設されたベルト背部にベルト長手方向に沿って所定間隔で歯部を設けると共に歯部の表面を歯布で被覆して形成されるゴム製歯付ベルトを用いるのが一般的である。そして潤滑油に接する環境下で使用する場合、このゴム製歯付ベルトには耐油性が必要とされる。そこで例えば特許文献1では、ベルト背部や歯部を形成するゴム、特に歯部を形成するゴムとして、耐油性に優れるニトリルゴムや水素化ニトリルゴムを使用し、さらに長寿命化のために心線や歯布をニトリルゴムからなる処理剤で処理することが提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2009−523979号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一方、上記のようなゴム製歯付ベルトにあって、歯部やベルト背部のゴム中には補強のために短繊維を含有させることがあるが、ゴム中にこのように短繊維が含有されていると、短繊維との界面からゴムに潤滑油が浸透して膨潤が発生し易くなる。このゴムの膨潤はベルト走行において温度の上昇や走行時間の増大につれて大きくなり、特に歯部のゴムが潤滑油で大きく膨潤すると、歯付プーリとの噛み合いにずれが発生して、伝達効率が低下するばかりでなく、ベルト破断によってエンジン停止に至るおそれがある。

【0006】

本発明は上記の点に鑑みてなされたものであり、耐油性に優れ、しかも膨潤の発生を抑制しつつ短繊維による補強効果を高く得ることができるゴム製歯付ベルトを提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明に係るゴム製歯付ベルトは、ベルト長手方向に心線3が埋設されたベルト背部1と、ベルト背部1にベルト長手方向に沿って所定間隔で設けられ、表面に歯布4が被覆された複数の歯部2とを備えて形成されるゴム製の歯付ベルトであって、歯部2とベルト背部1のうち少なくとも歯部2は、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムを含有するゴム成分と、ゴム成分に配合される短繊維5とを含むゴム層により形成されていると共に、この短繊維5はニトリル基を含む共重合体を含有する接着処理剤で表面処理されていることを特徴とするものである。

【0008】

歯部2とベルト背部1のうち少なくとも歯部2を、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムで形成することによって、耐油性を高めることができるものであり、またニトリル基を含む共重合体を含有する接着処理剤で表面処理した短繊維5をゴム成分に配合することによって、ゴムとの接着性を確保した状態で短繊維5をゴム層に含有させることができるものであり、膨潤の発生を抑制しつつ短繊維5による補強効果を高く得ることができるものである。

【0009】

また本発明において、上記の接着処理剤のニトリル基を含む共重合体は、ニトリルゴム、水素化ニトリルゴムから選ばれた一種以上のものであることを特徴とするものである。

【0010】

短繊維5を表面処理する接着処理剤がこのように耐油性の高いニトリルゴムや水素化ニトリルゴムであることによって、膨潤の発生をより抑制することができるものである。

【0011】

また本発明において、上記の水素化ニトリルゴムを含有するゴム成分は、水素化ニトリルゴムと不飽和カルボン酸金属塩とを質量比30:70〜70:30で配合した複合ポリマー体と、水素化ニトリルゴムとを質量比0:100〜60:40となるように配合したものであることを特徴とするものである。

【0012】

水素化ニトリルゴムと不飽和カルボン酸金属塩とを配合した複合ポリマー体を水素化ニトリルゴムと併用することによって、加硫ゴム層の強度を高めることができるものであり、潤滑油による耐膨潤性を高めて、ベルト寿命を向上することができるものである。

【0013】

また本発明において、上記の短繊維5はポリアミド繊維であり、歯部2のゴム層には水素化ニトリルゴム100質量部に対して5〜30質量部、ベルト背部1のゴム層には水素化ニトリルゴム100質量部に対して5〜15質量部含有されていることを特徴とするものである。

【0014】

ポリアミド繊維は耐油性が高く、また歯部2やベルト背部1のゴム層中の短繊維5の含有量を上記のように設定することによって、亀裂の発生や耐屈曲性の劣化を抑制しつつ、補強効果を高く得ることができるものである。

【0015】

また本発明において、上記の歯布4は、水素化ニトリルゴムを含むゴム糊で表面処理されていることを特徴とするものである。

【0016】

歯布4を耐油性の高い水素化ニトリルゴムで歯部2に接着することができ、歯部1の耐油性をより高めることができるものである。

【発明の効果】

【0017】

本発明によれば、歯部2とベルト背部1のうち少なくとも歯部2を、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムで形成しているので、耐油性を高めてベルト寿命を向上することができるものである。またニトリル基を含む共重合体を含有する接着処理剤で表面処理した短繊維5をゴム成分に配合することによって、ゴムとの接着性を確保した状態で短繊維5をゴム層に含有させることができるものであり、潤滑油の作用で膨潤が発生することを抑制しつつ短繊維5による補強効果を高く得ることができるものである。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態の一例を示す一部の斜視図である。

【図2】本発明の実施の形態の一例を示す一部の拡大した斜視図である。

【図3】3軸注油走行試験機の概略図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を説明する。

【0020】

図1は本発明に係るゴム製歯付ベルトの一例を示すものであり、ベルト背部1の内周側の片面に、ベルト長手方向に沿って所定の一定間隔で歯部2が突設してある。ベルト背部1にはベルト長手方向に沿って複数本の心線3が埋設してあり、また歯部2の表面には歯布4が被覆してある。

【0021】

ベルト背部1や歯部2はゴム成分を主体とするゴム層からなるものである。ベルト背部1や歯部2のゴム層のゴム成分は水素化ニトリルゴム(HNBR)を含むものであることが望ましく、本発明ではベルト背部1と歯部2のゴム層のうち、少なくとも歯部2のゴム層のゴム成分は水素化ニトリルゴムであることが必要である。

【0022】

水素化ニトリルゴムは、アクリロニトリル−ブタジエン共重合体(NBR)であるニトリルゴムを部分的にまたは完全に水素化することにより製造されたものである。即ち、水素化ニトリルゴムは、ニトリルゴムが有する不飽和結合(炭素・炭素二重結合)を化学的に水素化することによって、従来のニトリルゴムの利点である耐油性を維持しつつ、熱老化の際に硫黄の再結合反応を起こり難くし、ゴム弾性の老化を防いで耐熱性を改良したものである。水素化ニトリルゴムのアクリロニトリル結合量(アクリロニトリル含量)は33〜45質量%の範囲であることが好ましく、34質量%と37質量%との間の割合であることがより好ましい。

【0023】

そして本発明では、水素化ニトリルゴムとしてヨウ素価が11mg/100mg以下のものを用いるものである。水素化ニトリルゴムの水素化の程度はヨウ素価で示すことができる。すなわち、ヨウ素価はニトリルゴムの不飽和結合の量を表す指標であり、ヨウ素価が高いほど、不飽和結合への水素の付加量が少なく、ポリマー分子鎖中に含まれる不飽和結合の量が多いことを示す。ヨウ素価は、測定試料に対して過剰のヨウ素を加えて、不飽和結合にヨウ素を付加反応させ、残ったヨウ素の量を酸化還元滴定により定量することで求められる。

【0024】

水素化ニトリルゴムのヨウ素価(中心値)が11mg/100mgを超えて大きいと、

不飽和結合の量が過剰に多いので、耐熱性が低下して酸化による劣化が進行し、例えば高温下での歯部2の摩耗量が大きくなり、ベルト寿命が短くなるおそれがある。ヨウ素価の下限は特に限定されないが、水素化ニトリルゴムのヨウ素価が7mg/100mg未満であると、水素化ニトリルゴム同士の架橋反応が十分でなくなって、ゴム層の剛性が低くなり、ベルト走行時に歯部2に歯欠け等の不具合が発生するおそれがある。従って、水素化ニトリルゴムのヨウ素価は7〜11mg/100mgの範囲が好ましいものであり、ヨウ素価がこの範囲内であり、またアクリロニトリル結合量が上記の範囲内のものから、所望の特性に応じて、水素化ニトリルゴムを選択して使用するのが好ましい。このような水素化ニトリルゴムの具体例としては、日本ゼオン(株)製の「ゼットポールシリーズ」のものを用いることができる。

【0025】

また本発明では、水素化ニトリルゴムとして、水素化ニトリルゴムを不飽和カルボン酸金属塩で補強した複合ポリマーを使用することもできる。この複合ポリマーは、水素化ニトリルゴムに不飽和カルボン酸塩を高度に分散したポリマーアロイであり、高強度で高い破断性能を有するゴム弾性体を形成することができる。ここで、不飽和カルボン酸金属塩は、カルボキシル基を有する不飽和カルボン酸と金属とがイオン結合した化合物である。不飽和カルボン酸としては、アクリル酸、メタクリル酸等のモノカルボン酸、マレイン酸、フマル酸、イタコン酸等のジカルボン酸、マレイン酸モノメチル、イタコン酸モノメチル等が挙げられる。また金属としては、不飽和カルボン酸と塩を形成するものであればよく、通常はベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、チタン、クロム、モリブデン、マンガン、鉄、コバルト、ニッケル、銅、銀、亜鉛、カドミウム、アルミニウム、錫、鉛、水銀、アンチモンなどを使用することができる。

【0026】

水素化ニトリルゴムと不飽和カルボン酸金属塩の質量比は30:70〜70:30の範囲が好ましい。不飽和カルボン酸金属塩の比率がこの範囲より少ないと、ゴムの剛性を高めて強度を向上する効果を十分に得ることができず、逆に不飽和カルボン酸金属塩の比率がこの範囲を超えて多くなると、歯布4との密着力が低くなって、歯布4が歯部2から剥離するおそれがある。また不飽和カルボン酸金属塩としては、上記のなかでもジメタクリル酸亜鉛やジアクリル酸亜鉛が好適に使用される。この2種の不飽和カルボン酸金属塩を用いることによって、加硫ゴムの強度が特に高くなり、潤滑油に対する膨潤抑制の効果も高くなるため、油中走行時の寿命を向上させることができるものである。このような複合ポリマーとしては、日本ゼオン(株)製の「ZSCシリーズ」のものを用いることができる。

【0027】

そして本発明では、水素化ニトリルゴムを不飽和カルボン酸金属塩で補強した複合ポリマーを単独で使用するものではなく、水素化ニトリルゴム(不飽和カルボン酸金属塩を含有しない)とこの複合ポリマーとを併用して用いるものである。この複合ポリマーと水素化ニトリルゴムとの混合比率は、0:100〜60:40の質量比の範囲が好ましい。複合ポリマーの比率が60質量%を超えて大きいと、ゴム層の剛性が高くなるため、特にベルト背部1ではベルトの屈曲による変形に耐えることができずに、亀裂が発生してしまうおそれがある。このように本発明において複合ポリマーは必須の成分ではないが、複合ポリマーを水素化ニトリルゴムと併用することによる効果を十分に得るには、複合ポリマーは20質量%以上含有していることが好ましい。すなわち複合ポリマーと水素化ニトリルゴムとの混合比率は20:80〜60:40の質量比率の範囲であることが好ましい。

【0028】

本発明において、ベルト背部1や歯部2のゴム層には短繊維5が含有されている。この短繊維5の繊維の種類は特に限定されるものではないが、補強効果を高く得るためにポリアミド繊維を用いるのが好ましい。ポリアミド繊維としては、脂肪族ポリアミド繊維(ナイロン6、ナイロン66)、芳香族ポリアミド繊維(アラミド)のいずれでもよい。ポリアミド繊維と併用して、短繊維5として綿やポリエステルを用いることもできる。

【0029】

また短繊維5の繊維長や繊維径は特に限定されるものではないが、2〜6mmの繊維長が好ましく、8〜25μmの繊維径が好ましい。後述のように、短繊維5はベルト背部1のゴム層内や歯部2のゴム層内で主としてベルト長手方向と平行な向きに配向し、この配向によってベルト長手方向での補強効果を高く得ることができるものであるが、短繊維5の繊維長が長いと、ベルト成型時にゴム層内での配向が乱れて、特に歯部2ではせん断力低下により耐久性が低下するおそれがある。短繊維5の繊維長が短すぎると、配向性そのものがなくなるので、短繊維5による補強効果を十分に得ることができないおそれがある。このため、短繊維5の繊維長は2〜6mmの範囲が好ましい。

【0030】

ゴム層中の短繊維5の含有量は、歯部2のゴム層においては、ゴム成分100質量部に対して5〜30質量部の範囲が好ましい。短繊維5の含有量が5質量部未満であると、歯部2のゴム層を補強する効果が乏しく、歯部2に欠け等が発生し易くなり、逆に短繊維5の含有量が30質量部を超えると、歯部2のゴム層の硬度が高くなって、歯部2に亀裂が発生するおそれがある。またベルト背部1のゴム層においては、ゴム成分100質量部に対して5〜15質量部の範囲が好ましい。短繊維5の含有量が5質量部未満であると、ベルト背部1のゴム層を補強する効果が乏しく、逆に短繊維5の含有量が15質量部を超えると、ベルト背部1の耐屈曲性能が低下するため、走行後にベルト背部1にゴムクラックが発生し易くなって寿命が短くなるおそれがある。

【0031】

そして本発明では、短繊維5は接着処理剤で表面処理をしたものを用いるものであり、接着処理剤としてニトリル基を含む共重合体を含有するものを用いるものである。このようにニトリル基を含む共重合体を含有する接着処理剤で短繊維5の表面を処理することによって、ゴム層の水素化ニトリルゴムからなるゴム成分に対する短繊維5の密着性を高めることができ、ゴム成分と短繊維5との密着界面から潤滑油がゴム層に浸透してゴム層が膨潤することを防いで、歯部2やベルト背部1の耐油性を高めることができるものである。

【0032】

接着処理剤のニトリル基を含む共重合体は、ニトリルゴムあるいは水素化ニトリルゴムであることが望ましい。ニトリルゴムや水素化ニトリルゴムは耐油性に優れるものであり、潤滑油の浸透を防ぐ効果を高く得ることができるものであって、歯部2やベルト背部1のゴム層の膨潤を防ぐ効果を高く得ることができるものである。

【0033】

接着処理剤の具体例としては、レゾルシン−ホルマリン−ゴムラテックス処理液(RFL処理液)のゴムラテックスとして、ニトリルゴムラテックス、例えばアクリロニトリル−ブタジエン共重合体(NBR)ラテックス、あるいは水素化ニトリルゴム(HNBR)ラテックスを使用したものを挙げることができる。

【0034】

接着処理剤による短繊維5の表面理処理の方法は、特に限定されるものではないが、例えば、長繊維を接着処理剤の液に浸漬した後に、この長繊維を切断することによって、接着処理剤で表面処理した短繊維5を得る方法や、短繊維5に接着処理剤をスプレーして表面に付着させる方法などがある。

【0035】

ベルト背部1や歯部2のゴム層を形成するゴム組成物は、上記の水素化ニトリルゴム、水素化ニトリルゴムと不飽和カルボン酸金属塩の複合ポリマー、接着処理剤で表面処理した短繊維5、さらに必要に応じて硫黄、有機過酸化物等の架橋剤、老化防止剤、加工助剤、可塑剤、充填材、カーボンブラックやシリカ等の補強材を配合し、これらを混練することによって調製することができる。

【0036】

また、心線3としては、化学繊維や無機繊維などからなる下撚りコードを多数本撚り合わせた太径撚糸心線を用いることができる。この心線3を構成する化学繊維としては、例えば、アラミド繊維、PBO(ポリパラフェニレンベンゾビスオキサザール)繊維、ポリアリレート繊維等を、無機繊維としては、炭素繊維、ガラス繊維等を好適に使用することができる。心線3はレゾルシン−ホルマリン−ゴムラテックス処理液(RFL処理液)で表面処理して使用するのが好ましい。

【0037】

さらに歯布4としては、ベルト幅方向に配置される経糸6とベルト長手方向に配置される緯糸7とを織成して作製される繊維織物を基材とするものを用いることができる。この繊維織物としては、平織物や綾織物、朱子織物などからなるものを用いることができる。またこの繊維織物を構成する繊維材料としては、例えば、アラミド繊維、ウレタン弾性糸、脂肪族繊維(6ナイロン、66ナイロン、ポリエステル、ポリビニルアルコール等)などを使用することができる。

【0038】

また、歯布4を形成する上記の繊維織物として、少なくとも2種類の緯糸と1種類の経糸とが織成された2重織など多重織構造のものを採用することもできる。この場合、経糸をナイロン繊維とし、緯糸にはフッ素系繊維、ナイロン繊維、ウレタン弾性糸から選ばれるものを使用することが好ましい。また緯糸のうち、少なくとも歯布4の表面側(歯付プーリと噛み合う側)に位置して表面に露出する緯糸として、歯布4と歯付プーリとの間の摩擦を低減するために、摩擦係数が低いフッ素系繊維(例えばPTFE繊維)を使用することが好ましい。

【0039】

さらにこのフッ素系繊維の周囲に、歯付ベルトを製造する際のゴムの加硫温度で融解又は軟化する性質を有する、低融点繊維が配されていることが好ましい。具体的には、例えばフッ素系繊維と低融点繊維を混撚したり、フッ素系繊維を低融点繊維によってカバーしたりする形態で、フッ素系繊維の周囲に低融点繊維を配することができる。尚、歯付ベルトの加硫条件(加硫温度や加硫時間)は、特に限定されるものではなく、加硫剤や加硫促進剤の種類や加硫手段等を考慮して、通常、ムーニー粘度計やその他の加硫挙動測定機を用いて測定した加硫曲線を参照して決定されるものである。このようにして決定される一般的な加硫条件は、加硫温度100〜200℃程度、加硫時間1分〜5時間程度であり、必要により二次加硫を行なってもよい。そして、歯付ベルトを製造する際の加硫時に低融点繊維が軟化又は融解し、歯布4を構成する織物の繊維間に流れ込んだ後、低融点繊維が結晶化することになる。このため、歯部2が歯付プーリに噛み込むときや、歯部2が歯付プーリから噛み抜けするときに、歯布4の表面に生じる衝撃や摩耗によってフッ素系繊維が切断・飛散することが抑制されるものであり、これにより歯付ベルトをより長期間保護して、歯部2の歯欠けを防止することができ、高負荷走行時の高寿命化が可能となるものである。ここで、低融点繊維としては、例えば、ポリアミド系繊維、ポリエステル系繊維、オレフィン系繊維を使用することができる。低融点繊維として使用可能なこのポリアミド系繊維としては、W−アミノカルボン酸成分又はジカルボン酸成分とジアミンとの組み合わせからなる、共重合ポリアミド類の繊維がある。

【0040】

一方、歯布4の裏面側に位置して歯部2の表面に接着される緯糸には、フッ素系繊維以外のナイロン繊維やウレタン弾性糸などを使用するのが好ましい。これらのナイロン繊維やウレタン弾性糸はゴムとの接着性が良好であるので、歯布4と歯部2を構成するゴム層との接着力を高めることが可能となる。

【0041】

上記の歯布4は、表面に接着処理を施した後に、歯部2を構成するゴム層に接着されるものである。接着処理は、例えば、まず歯布4を構成する繊維織物をRFL処理液に含浸して乾燥することによって、RFL処理する。そして次に、必要に応じて、この歯布4を構成する繊維織物に、ゴム組成物を溶剤に溶かしたゴム糊からなる接着処理剤を付着させた後にベーキング処理する。ここで使用するゴム糊の配合は、歯部2やベルト背部1のゴム層に使用する水素化ニトリルゴム、水素化ニトリルゴムを不飽和カルボン酸金属塩で補強した複合ポリマー、あるいはこれらのブレンド物をゴム成分とするゴム組成物を用いるのが好ましい。またこの場合、2種類のゴム糊処理を行なって、歯布4を構成する繊維織物の表面にゴム糊からなる接着処理剤をコーティングするのが好ましい。

【0042】

本発明のゴム製歯付ベルトを製造する方法は特に制限されるものではないが、例えば、予め歯部2を成型してから、ベルト背部1を成型して、歯部2とベルト背部1を一体化してゴム製歯付ベルトを形成する方法がある。すなわち、まず、歯型の凹部を有する平坦な金型に歯布4と、歯部2形成用のゴム組成物から作製した未加硫ゴムシートとを重ね、これを加熱加圧することによって、歯布4と未加硫ゴムシートを歯型凹部内に充填させ、表面に歯布4が被覆された歯部2を予備成型する。次に、この歯部2の予備成型体を、歯型の凹部を外周に設けた円筒状の金型に、歯型凹部に歯部2を嵌め込むようにして巻き付け、この上に心線3をスパイラル状に巻き付けた後、さらにその上にベルト背部1形成用の未加硫ゴムシートを巻き付ける。そしてこの全体を加硫缶に入れて加硫することによって、ベルト背部1のゴム層の内周に歯部2のゴム層が一体化した筒状の加硫スリーブを成型することができ、この加硫スリーブを所定幅に輪切りするように切断することによって、本発明のゴム製歯付ベルトを得ることができるものである。

【0043】

このように歯部2を予備成型してから、ベルト背部1を成型して両者を一体化する上記の製造方法に対して、歯型凹部を外周に設けた円筒状の金型に、歯布4、歯部2形成用の未加硫ゴムシートを巻き付け、この上に心線3をスパイラルに巻き付けた後に、さらにその上にベルト背部1形成用の未加硫ゴムシートを巻き付け、これを加硫缶に入れて加硫することによって製造を行なう方法もある。しかしこの方法では、加硫の際に、ベルト背部1形成用の未加硫ゴムシートのゴムを、スパイラルに巻き付けた心線3の間から歯部2形成用の未加硫ゴムシートの側へ、すなわち内側へ流動させて、金型の歯型凹部の内周に歯布4を緊張させた状態で入り込ませる必要があり、スパイラルに巻き付けた心線3のピッチを狭くすることができない。これに対して上記のように歯部2を予備成型しておいてから、ベルト背部1を成型する方法では、スパイラルに巻き付けた心線3の間からゴムを流動させる必要がないので、心線3の巻き付けのピッチを狭くして心線3間の間隔を短くすることができるものであり、ゴム製歯付ベルトのベルト背部1に埋入させる心線3の本数を多くすることができ、抗張力の高いゴム製歯付ベルトを作製することができるものである。

【0044】

上記のようにゴム製歯付ベルトを製造するにあたって、ベルト背部1を形成するための未加硫ゴムシートや、歯部2を形成するための未加硫ゴムシートは、ロール成型等して作製されるため、各未加硫ゴムシート中の短繊維5は長手方向に配向している。従って、ここれらの未加硫ゴムシートを用いて成型したゴム製歯付ベルトのベルト背部1には、図2に示すように、ベルト長手方向と平行に短繊維5が配向するものであり、ベルト長手方向での補強効果を高く得ることができるものである。また歯部2については、未加硫ゴムシートは金型の歯型凹部に押し込まれて充填されるので、図2に示すように、短繊維5はベルト長手方向で、且つ歯部2の表面形状に沿う方向に配向するものであり、歯部2の全体を補強する効果が高く、歯部2に歯欠けが発生することを有効に防止することができるものである。

【0045】

そしてこのように製造される本発明に係るゴム製歯付ベルトは、潤滑油中など潤滑油に接する状態で使用されるものである。具体的には、自動車等の内燃機関内においてクランク軸の回転を吸排気弁の開閉駆動カム軸等に伝達する動力伝動用ベルトや、内燃機関に隣接して設けられるオイルポンプの駆動用ベルトなど、自動車等の内燃機関内やオイルポンプの駆動・伝動ベルトとして使用されるものである。

【0046】

このように本発明に係るゴム製歯付ベルトを潤滑油に接する環境下で使用するにあたって、歯部2やベルト背部1のゴム層はヨウ素価が11mg/100mg以下の水素化ニトリルゴムで形成されているので耐油性が高ものであり、また歯部2やベルト背部1のゴム層に含有される補強用の短繊維5はニトリル基を含む共重合体を含有する接着処理剤で表面処理されているので、短繊維5とゴム層との接着性を確保することができ、膨潤の発生を抑制しつつ短繊維5による補強効果を高く得ることができるものである。従って、歯部2やベルト背部1のゴム層に膨潤が発生することを防ぐことができ、特に歯部2が膨潤することを防ぐことで、歯付プーリとの噛み合いにずれが発生することを抑制できるものであり、伝達効率が低下したり、ベルト破断が発生したりすることを防止することができるものである。

【0047】

ここで、歯部2やベルト背部1のゴム層の耐油性は、JIS−K−6258に準拠して測定されたASTM#1オイル中での100℃、7日後の体積変化率が±3%の範囲内のレベルであることが望ましい。歯部2やベルト背部1のゴム層の体積変化率が±3%を外れて大きいものであると、ゴム製歯付ベルトを潤滑油に接する条件下で使用する際に膨潤が大きく発生し、伝達効率が低下したり、ベルト破断が発生したりして、寿命が著しく短くなるおそれがある。

【実施例】

【0048】

次に、本発明を実施例によって具体的に説明する。

【0049】

ゴム成分として水素化ニトリルゴム、水素化ニトリルゴムと不飽和カルボン酸金属塩の複合ポリマーを用いた。表1の水素化ニトリルゴム1〜4のうち、水素化ニトリルゴム1,2,4はヨウ素価が11mg/100mg以下、水素化ニトリルゴム3はヨウ素価が11mg/100mgを超えて大きい。また表1の不飽和カルボン酸金属塩・HNBR複合ポリマー1〜3はいずれも、不飽和カルボン酸金属塩としてジメタクリル酸亜鉛を用い、HNBRとジメタクリル酸亜鉛を50:50の質量比で配合したものである。そしてこれらの複合ポリマー1〜3のうち複合ポリマー1,2の水素化ニトリルゴムはヨウ素価が11mg/100mg以下、複合ポリマー3の水素化ニトリルゴム3はヨウ素価が11mg/100mgを超えて大きい。従って、表1のゴム配合表のゴム組成物A−5は本発明の範囲から外れる。

【0050】

短繊維として芳香族ポリアミド繊維(帝人(株)製「コーネックス短繊維」、繊維長3mm、繊維径14μm)を用いた。そして表1のポリアミド短繊維1〜3のうち、短繊維1は表2の接着処理剤No1(ニトリルゴムラテックス系のRFL処理液)で表面処理したもの、短繊維2は表2の接着処理剤No2(ビニルピリジン−スチレン−ブタジエン共重合体ラテックス系のRFL液処理剤)で表面処理したものである。これらの接着処理剤No1,No2で表面処理した短繊維1,2は、開繊した「コーネックス短繊維」を接着処理剤に浸漬し、100℃で5分間乾燥させた後、3mmの長さにカットすることによって得た。また短繊維3は接着処理剤で表面処理をしていないものである。従って、表1のゴム配合表のゴム組成物A−3,A−4は本発明の範囲から外れる。

【0051】

そして上記のゴム成分、短繊維、シリカ、アミン系老化防止剤、有機過酸化物(日油(株)製「パーブチルP」)を表1の配合量で配合し、これを混練することによって、A−1〜A−12のゴム組成物を調製した。

【0052】

このA−1〜A−12の配合のゴム組成物について、後述の歯付ベルトを成型する際の加硫条件で加硫して試験片を作製した。そしてこの試験片を用いて、JIS−K−6258に準拠して、ASTM#1オイル中に100℃で7日間浸漬する耐油性試験を行ない、7日後の体積変化率を求めた。またホンダ純正エンジンオイル「Ultra G1」に150℃で7日間浸漬する耐油性試験を行ない、7日後の体積変化率を求めた。これらの結果を表1に示す。

【0053】

【表1】

【0054】

【表2】

【0055】

表1みられるように、本発明から外れるA−3〜A−5の配合のゴム組成物は、ASTM#1オイル中での100℃、7日後の体積変化率が±3%の範囲から外れて大きく、また「Ultra G」オイル中の150℃、7日後の体積変化率が大きく、耐油性が劣るものであった。その他の本発明の範囲内であるA−1〜A−2及びA−6〜A−12の配合のゴム組成物は、いずれもこれらの体積変化率が小さく、耐油性が良好なものであった。

【0056】

また歯布として、表側が1/3綾織となり裏側が2/2綾織となった2色2重の綾織物を用いた。この2色2重の綾織物において、経糸は66ナイロン糸、表側の緯糸はPTFE繊維(東レ(株)製「トヨフロン:。1330dtex)とウレタン弾性糸の混撚糸、裏側の緯糸は66ナイロンとウレタン弾性糸の混撚糸である。そしてこの歯布を表3のRFL処理液に浸漬して乾燥することによってRFL処理をし、次いで表4のゴム糊1を歯布の表面にコーティングした後、表4のゴム糊2をコーティングすることによって、表面処理した。

【0057】

【表3】

【0058】

【表4】

【0059】

また心線として、ゴム皮膜付処理コードを用いた。すなわち、1束がECG−150のガラス繊維を準備し、これを3本引き揃えた状態で表5のRFL処理液に浸漬した後、230℃で1分間熱処理した。そしてこの熱処理原糸に120回/mの下撚りを施してガラス繊維子縄とし、この子縄11本を諸撚りに撚り合せた後、上記表4のゴム糊1に浸漬して160℃で3分間熱処理することによって、心線として用いるゴム皮膜付処理コードを得た。

【0060】

【表5】

【0061】

表1の配合のA−1〜A−12のゴム組成物をロールに通して、未加硫ゴムシートを作製した。そしてまず、歯型の凹部を有する平坦な金型に、歯布と、歯部形成用の未加硫ゴムシートを重ね、これを加熱加圧することによって、歯布と未加硫ゴムシートを歯型凹部内に充填させ、表面に歯布が被覆された歯部を予備成型した。次に、この歯部の予備成型体を、歯型の凹部を外周に設けた円筒状の金型に、歯型凹部に歯部を嵌め込むようにして巻き付けた。この後、この上に心線をスパイラル状に巻き付け、さらにその上にベルト背部形成用の未加硫ゴムシートを巻き付けた。そしてこの全体を加硫缶に入れて、170℃、0.8MPaの条件で加硫することによって、ベルト背部のゴム層の内周に歯部のゴム層が一体化した筒状の加硫スリーブを成型した。この後、この加硫スリーブを10mm幅に輪切りするように切断することによって、ベルトサイズ106MY(歯数106、歯型MY、ベルト幅10mm)のゴム製歯付ベルトを作製した。

【0062】

このように作製したゴム製歯付ベルトについて、3軸注油走行試験機を用いた耐久試験を行ない、ベルト走行寿命を測定した。すなわち、ゴム製歯付ベルトAを、歯数22の歯付プーリからなる駆動プーリ10、歯数44の歯付プーリからなる従動プーリ11、フラットプーリからなるテンションプーリ12に懸架し、設定張力:49N、回転数:3600rpm、負荷:無負荷、雰囲気温度:室温の条件で走行させた。そして図3のように駆動プーリ10と従動プーリ11の間に架け渡したゴム製歯付ベルトAにノズルから150℃のホンダ純正オイル「Ultra G1」を常時100cc/分の量で注入した。このように3軸注油走行試験を行ない、歯部やベルト背部のゴム層にクラックが入った時点、歯部に欠けが発生した時点、歯布が剥離した時点、ベルトが切断した時点の、いずれか最も早い時点をベルト走行寿命と判定した。結果を表6に示す。

【0063】

【表6】

【0064】

実施例1〜10では、歯部及びベルト背部のゴム層を、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムと、ラテックスにニトリルゴムを用いたRFL処理液を接着処理剤として表面処理したポリアミド短繊維を含有するゴム配合のゴム組成物で形成している。このため、歯部及びベルト背部のゴム層の潤滑油に対する耐膨潤性が抑制されており、ベルト注油走行時の寸法変化が小さくなって、長寿命化を達成できるものであった。またこれらは、ベルト背部のゴム層を、短繊維の量が15重量部以下の配合のゴム組成物で形成している。このため、耐油性を維持しつつ、ベルト屈曲による亀裂の発生を抑制することができるものであった。

一方、比較例1では、ニトリル基を含まない共重合体ラテックスを用いたRFL処理液を接着処理剤として表面処理した短繊維を含有するゴム組成物A−3で歯部のゴム層を形成し、比較例2では、接着処理をしていない短繊維を含有するゴム組成物A−4で歯部のゴム層を形成している。このため、上記の各実施例に比べて耐油性能が劣り、油中走行での耐久性が低下するものであった。また比較例3では、ヨウ素価が11mg/100mgを超える水素化ニトリルゴムを含有するゴム組成物A−5で歯部のゴム層を形成しているため、耐油性ならびに耐熱性が低下するものであり、高温油中時の耐久性が劣るものであった。

【符号の説明】

【0065】

1 ベルト背部

2 歯部

3 心線

4 歯布

5 短繊維

【特許請求の範囲】

【請求項1】

ベルト長手方向に心線が埋設されたベルト背部と、ベルト背部にベルト長手方向に沿って所定間隔で設けられ、表面に歯布が被覆された複数の歯部とを備えて形成されるゴム製の歯付ベルトであって、歯部とベルト背部のうち少なくとも歯部は、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムを含有するゴム成分と、ゴム成分に配合される短繊維とを含むゴム層により形成されていると共に、この短繊維はニトリル基を含む共重合体を含有する接着処理剤で表面処理されていることを特徴とするゴム製歯付ベルト。

【請求項2】

上記の接着処理剤のニトリル基を含む共重合体は、ニトリルゴム、水素化ニトリルゴムから選ばれた一種以上のものであることを特徴とする請求項1に記載のゴム製歯付ベルト。

【請求項3】

上記の水素化ニトリルゴムを含有するゴム成分は、水素化ニトリルゴムと不飽和カルボン酸金属塩とを質量比30:70〜70:30で配合した複合ポリマー体と、水素化ニトリルゴムとを質量比0:100〜60:40となるように配合したものであることを特徴とする請求項1又は2に記載のゴム製歯付ベルト。

【請求項4】

上記の短繊維はポリアミド繊維であり、歯部のゴム層には水素化ニトリルゴム100質量部に対して5〜30質量部、ベルト背部のゴム層には水素化ニトリルゴム100質量部に対して5〜15質量部含有されていることを特徴とする請求項1乃至3のいずれかに記載のゴム製歯付ベルト。

【請求項5】

上記の歯布は、水素化ニトリルゴムを含むゴム糊で表面処理されていることを特徴とする請求項1乃至4のいずれかに記載のゴム製歯付ベルト。

【請求項1】

ベルト長手方向に心線が埋設されたベルト背部と、ベルト背部にベルト長手方向に沿って所定間隔で設けられ、表面に歯布が被覆された複数の歯部とを備えて形成されるゴム製の歯付ベルトであって、歯部とベルト背部のうち少なくとも歯部は、ヨウ素価が11mg/100mg以下の水素化ニトリルゴムを含有するゴム成分と、ゴム成分に配合される短繊維とを含むゴム層により形成されていると共に、この短繊維はニトリル基を含む共重合体を含有する接着処理剤で表面処理されていることを特徴とするゴム製歯付ベルト。

【請求項2】

上記の接着処理剤のニトリル基を含む共重合体は、ニトリルゴム、水素化ニトリルゴムから選ばれた一種以上のものであることを特徴とする請求項1に記載のゴム製歯付ベルト。

【請求項3】

上記の水素化ニトリルゴムを含有するゴム成分は、水素化ニトリルゴムと不飽和カルボン酸金属塩とを質量比30:70〜70:30で配合した複合ポリマー体と、水素化ニトリルゴムとを質量比0:100〜60:40となるように配合したものであることを特徴とする請求項1又は2に記載のゴム製歯付ベルト。

【請求項4】

上記の短繊維はポリアミド繊維であり、歯部のゴム層には水素化ニトリルゴム100質量部に対して5〜30質量部、ベルト背部のゴム層には水素化ニトリルゴム100質量部に対して5〜15質量部含有されていることを特徴とする請求項1乃至3のいずれかに記載のゴム製歯付ベルト。

【請求項5】

上記の歯布は、水素化ニトリルゴムを含むゴム糊で表面処理されていることを特徴とする請求項1乃至4のいずれかに記載のゴム製歯付ベルト。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−197857(P2012−197857A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62295(P2011−62295)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]