ゴム部材の製造装置及びゴム部材の製造方法

【課題】接合部が他の部分に比べて肉厚にならず、重量バランスを均一にすることができるゴム部材の製造装置とその方法を提供する。

【解決手段】コム材料を混練して送り出す押出機12と、押出機12から供給されたゴム材料を吐出する口金16と、口金16に対向する支持面34を有する支持部材18とを備え、支持面34と口金16とを相対的に移動させて支持面34上に口金16から吐出されたゴム材料を板状のゴム部材Mに成型するゴム部材の製造装置10において、口金16と支持面34との間に形成され、口金16から吐出されたゴム材料が溜まり、口金16に対する支持面34の移動方向前方L1に開口部53を有するゴム溜まり室56と、開口部53を開閉するシャッタ58とを備えることを特徴とする。

【解決手段】コム材料を混練して送り出す押出機12と、押出機12から供給されたゴム材料を吐出する口金16と、口金16に対向する支持面34を有する支持部材18とを備え、支持面34と口金16とを相対的に移動させて支持面34上に口金16から吐出されたゴム材料を板状のゴム部材Mに成型するゴム部材の製造装置10において、口金16と支持面34との間に形成され、口金16から吐出されたゴム材料が溜まり、口金16に対する支持面34の移動方向前方L1に開口部53を有するゴム溜まり室56と、開口部53を開閉するシャッタ58とを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム部材の製造装置及びゴム部材の製造方法に関するものである。

【背景技術】

【0002】

一般的に、空気入りタイヤは、インナーライナー、サイドウォール部、ビード部、トレッド部などの各タイヤ構成部材を予め形成し、これらのタイヤ構成部材を未加硫の状態で貼り合わせてグリーンタイヤを成型し、このグリーンタイヤを加硫成型することで製造される。

【0003】

サイドウォール部やビード部等のタイヤ構成部材では、押出機により混練したゴム材料を口金から押し出して所定の断面形状の板状のゴム部材を形成し、形成した板状のゴム部材の端部同士を接合することで、タイヤ構成部材を成型することがある(例えば、下記特許文献1、2参照)。

【0004】

下記特許文献1及び2に記載されたゴム部材の製造装置では、押出機から送り出されたゴム材料を支持面上に供給し、供給したゴム材料をダイスで支持面に押圧しながら支持面をダイスに対して移動させることで、ダイスと支持面との間で所定の断面形状のゴム部材を成型するが、成型されるゴム部材の断面形状が一定であるため、形成した板状のゴム部材の端部同士を接合すると、該接合部が他の部分に比べて肉厚となり、重量バランスを均一にすることができないという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−161000号公報

【特許文献2】特開2002−187218号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記の点を考慮してなされたものであり、板状に成型したゴム部材の端部同士を厚み方向に積層して端部同士を接合しても、接合部が他の部分に比べて肉厚にならず、重量バランスを均一にすることができるゴム部材の製造装置とその方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係るゴム部材の製造装置は、コム材料を混練して送り出す押出機と、前記押出機から供給されたゴム材料を吐出する口金と、前記口金に対向する支持面を有する支持部材とを備え、前記支持面と前記口金とを相対的に移動させて前記支持面上に前記口金から吐出されたゴム材料を板状のゴム部材に成型するゴム部材の製造装置において、前記口金と前記支持面との間に形成され、前記口金から吐出されたゴム材料が溜まり、前記口金に対する前記支持面の移動方向前方に開口部を有するゴム溜まり室と、前記開口部を開閉するシャッタとを備えることを特徴とする。

【0008】

また、本発明に係るゴム部材の製造方法は、押出機より送り出したゴム材料を口金から吐出しながら、前記口金に対向する支持面と前記口金とを相対的に移動させて、前記支持面上に前記口金から吐出されたゴム材料を板状のゴム部材に成型するゴム部材の製造方法において、前記口金と前記支持面との間で、前記口金に対する前記支持面の移動方向前方に開口部を有するゴム溜まり室を形成し、前記開口部をシャッタで閉塞して前記ゴム溜まり室に前記口金から吐出されたゴム材料を充填した後、前記支持面と前記口金とを相対的に移動させながら前記シャッタを移動させて前記開口部を開放することを特徴とする。

【発明の効果】

【0009】

本発明によれば、成型したゴム部材の始端部を薄肉に設けることができ、端部同士を接合しても、接合部が他の部分に比べて肉厚にならず、重量バランスを均一にすることができる。

【図面の簡単な説明】

【0010】

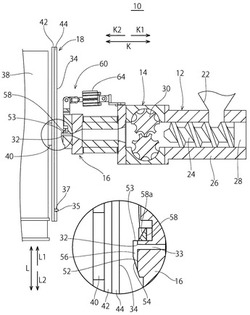

【図1】本発明の第1実施形態に係るゴム部材の製造装置を示す概略的構成図である。

【図2】図1のゴム部材の製造装置の口金の斜視図であって、シャッタが閉塞位置にある状態を示す。

【図3】図2の断面図である。

【図4】図1のゴム部材の製造装置の口金の斜視図であって、シャッタが開放位置にある状態を示す。

【図5】図4の断面図である。

【図6】図1のゴム部材の製造装置でゴム部材を製造する状態を示す斜視図である。

【図7】本発明の第2実施形態に係るゴム部材の製造装置の口金を拡大して示す斜視図である。

【図8】(a)図7のA−A断面図、(b)図7のB−B断面図である。

【図9】本発明の第3実施形態に係るゴム部材の製造装置の支持部材の正面図である。

【図10】図9の支持部材の支持具の正面図である。

【図11】本発明に係るゴム部材の製造装置で製造するゴム部材の一例を示す図である。

【発明を実施するための形態】

【0011】

(第1実施形態)

本実施形態に係るゴム部材の製造装置(以下、製造装置という)10は、図1に示すように、押出機12と、ギアポンプ14と、口金16と、支持部材18とを備え、押出機12により混練したゴム材料を口金16から押し出して、図11に例示する薄板円環状のゴム部材Mを支持部材18の支持面34上に成型する装置である。

【0012】

なお、本実施形態では、図11に示す薄板円環状のゴム部材Mを成型する場合について説明するが、本発明の製造装置10において製造されるゴム部材Mは、これに限定されず、円筒状のゴム部材等、成型した板状のゴム部材の始端部と終端部とを厚み方向に積層して接合してなるゴム部材であればよい。

【0013】

押出機12は、ゴム材料が投入されるホッパー22と、ゴム材料に熱を与えながら前方に送り出すスクリュー24と、スクリュー24を内蔵する円筒状のバレル26と、スクリュー24を駆動する駆動装置28とを備え、低粘度化したゴム材料をギアポンプ14へ供給する。

【0014】

ギアポンプ14は、押出機12の押出方向先端側に接続されており、内部に一対のギア30を有している。ギアポンプ14は、ゴム材料の押出方向先端側に接続された口金16に向けて送り出し量を制御しつつゴム材料を送り出す。

【0015】

口金16は、ゴム材料を吐出する吐出口32と、ギアポンプ14を介して押出機12から供給されたゴム材料を吐出口32へ導く流路33とを備え、口金16の先端部が支持部材18に設けられた支持面34に対向配置されている。

【0016】

口金16及びギアポンプ14が取り付けられた押出機12は、不図示の移動機構によって支持部材18の支持面34に対して口金16が近接離間するように移動する。なお、本実施形態では、押出機12を支持部材18に対して移動させたが、口金16に対して支持部材18を移動させて支持面34と口金16とを相対的に近接離間してもよい。

【0017】

支持部材18は、基部42と、基部42に対して着脱可能な板状の支持具44とを備え、支持具44の一方の板面が口金16と対向する支持面34を構成する。基部42は回転駆動装置38の回転軸40に連結されており、回転駆動装置38の駆動によって支持部材18が回転軸40の周りに回転することで、支持面34と口金16とが相対的に移動する。なお、図中のL1は口金16に対する支持面34の移動方向前方を示し、L2は口金16に対する支持面34の移動方向後方を示す。

【0018】

このような、支持部材18では、基部42に位置決め用の突起35を設け、支持具44を基部42に取り付けた際に位置決め用の突起35が嵌合する穴部37を支持具44に設けてもよく、これにより、支持具44を基部42の所望の位置に取り付けることができ、支持具44の支持面34上の所望の位置にゴム部材Mを成型することができる。

【0019】

このような構成の製造装置10において、図2〜図5に示すように、支持面34に対向する口金16の先端部には、支持面34から離れる方向K1に凹んだ凹部52が形成されており、支持部材18の支持面34を口金16に近接させると、凹部52と支持面34との間にゴム溜まり室56が区画形成される。

【0020】

口金16に設けられた吐出口32は、支持面34に対向する位置に設けられゴム溜まり室56に開口しており、吐出口32から支持面34に向けてゴム材料を吐出する。本実施形態の製造装置10では、吐出口32からゴム溜まり室56内に吐出したゴム材料を支持面34に衝突させてゴム材料を支持面34に付着させつつ、ゴム溜まり室56内にゴム材料を充填する。

【0021】

口金16と支持面34との間に形成されたゴム溜まり室56には、口金16に対する支持面34の移動方向前方L1に開口する開口部53が設けられ、口金16に対する支持面34の移動方向後方L2に開口する開口部54が設けられている。移動方向前方L1に設けられた開口部53の形状は、成型したいゴム部材Mの断面形状に対応した形状をなしている。移動方向前方L1に設けられた開口部53は、シャッタ58により開閉される。

【0022】

シャッタ58は、ゴム溜まり室56の開口部53を閉塞する面との対向面が、口金16に対する支持面34の移動方向前方L1に行くほど支持面34から離間する方向へ傾斜するテーパ面58aをなしている。言い換えれば、シャッタ58は、支持面34に近づくほど(先端へ向かうほど)支持面34の移動方向Lに沿った寸法が小さくなっている。

【0023】

シャッタ58は、リニアガイド59を介して支持面34の法線方向(つまり、支持面34に対して近接離間する方向)Kに移動可能に口金16に設けられており、シャッタ駆動装置60によって、図2及び図3に示すようなゴム溜まり室56の開口部53を閉塞する閉塞位置と、図4及び図5に示すようなゴム溜まり室56の開口部53を開放する開放位置との間を移動する。

【0024】

シャッタ駆動装置60は、枠部材62と、枠部材62を支持面34の法線方向Kに移動させるシリンダ機構64とを備える。枠部材62の一端部(本実施形態では、支持面34の移動方向後方L2側の端部)62aには、シャッタ58が取り付けられ、枠部材62他端部(本実施形態では、支持面34の移動方向前方L1側の端部)62bには、シリンダ機構64が取り付けられている。また、枠部材62は、一端部62aと他端部62bとの間において軸部66を介して口金16に軸支されている。

【0025】

このような構成のシャッタ駆動装置60によって図2及び図3に示すような閉塞位置から図4及び図5に示すような開放位置へシャッタ58を移動させるには、シリンダ機構64が枠部材62の一端部62aを支持面34に近接する方向K2に移動させる。これにより、枠部材62の他端部62bが支持面34から離間する方向K1に移動するように軸部66を支点として枠部材62が回動し、枠部材62の他端部62bに取り付けられたシャッタ58が、閉塞位置からリニアガイド59に摺動しながら開放位置まで移動する。

【0026】

また、シャッタ58を開放位置から閉塞位置へ移動させるには、シリンダ機構64が枠部材62の一端部62aを支持面34から離間する方向K1に移動させる。これにより、枠部材62の他端部62bが支持面34に近接する方向K2に移動するように軸部66を支点として枠部材62が回動し、枠部材62の他端部62bに取り付けられたシャッタ58が、開放位置からリニアガイド59に摺動しながら閉塞位置まで移動する。

【0027】

次に、製造装置10を用いて図11に例示する薄板円環状のゴム部材Mを製造する方法について説明する。

【0028】

まず、不図示の移動機構を駆動して押出機12を移動させ、押出機12にギアポンプ14を介して接続された口金16の先端部と支持部材18の支持面34との間に支持具44が回転可能なクリアランスを残しつつ、口金16を支持部材18の支持面34に近接させる。また、シャッタ58を閉塞位置に配置してゴム溜まり室56の開口部53をシャッタ58で閉塞する。

【0029】

次いで、押出機12及びギアポンプ14を駆動して吐出口32から一定の送り出し量でゴム材料をゴム溜まり室56内に吐出し、支持面34に衝突させてゴム材料を支持面34に付着させつつ、ゴム溜まり室56内にゴム材料を充填する。

【0030】

ゴム溜まり室56にゴム材料を充填した後、吐出口32よりゴム溜まり室56に吐出しながら、回転駆動装置38を駆動して支持部材18の支持面34を回転軸40の周りに回転させて口金16に対して支持面34を所定の方向に所定の回転速度で回転させる。

【0031】

なお、支持面34の回転を開始した時点では、シャッタ58が閉塞位置にありゴム溜まり室56の開口部53を閉塞しているが、シャッタ58と支持面34との間に設けられた僅かなクリアランスからゴム溜まり室56内のゴム材料が吐出される。このクリアランスから吐出されるゴム材料は、シャッタ58によって支持面34に擦り付けられることで、支持面34上に密着する肉薄のゴム部材Mに成型される。

【0032】

次いで、支持面34が回転を開始した時点から所定時間(例えば、1秒間)経過後、吐出口32よりゴム溜まり室56にゴム材料を吐出し、支持面34を回転移動させながら、シャッタ駆動装置60のシリンダ機構64を駆動してシャッタ58を閉塞位置から開放位置へ移動させてゴム溜まり室56の開口部53を開放する。図6に示すように、開口部53を開放した状態で支持面34を回転させ続け、口金16の先端部が、支持面34上の回転を開始した位置(支持面34上に成型したゴム部材Mの始端位置Ms)より更に所定角度回転した位置に達するまで支持面34を回転させて、ゴム部材Mの終端部Meを始端部Msの上に積層する。これにより、ゴム溜まり室56に設けられた開口部53からゴム材料が吐出され、開口部53の形状に対応した断面形状を有した円環状のゴム部材Mが支持面34上に成型される。なお、支持面34を回転移動させている間、吐出口32から一定の送り出し量でゴム材料をゴム溜まり室56内に吐出し続けている。

【0033】

そして、口金16の先端部が、支持面34上に成型したゴム部材Mの始端位置Msに到達すると、支持面34の回転を停止するとともに、押出機12及びギアポンプ14を停止してゴム材料のゴム溜まり室56への吐出を停止し、その後、ベース駆動装置50を駆動して支持部材18の支持面34を口金16から離間させる。

【0034】

上記したように本実施形態では、口金16と支持面34との間にゴム溜まり室56を形成し、ゴム溜まり室56からゴム材料を吐出する開口部53がシャッタ58によって開閉可能であるため、シャッタ58で開口部53を閉塞した状態でゴム溜まり室56内のゴム材料を充填した後に、支持面34と口金16とを相対的に移動させながらシャッタ58を移動させて開口部53を開放することができる。

【0035】

このようにシャッタ58を動作させて支持面34上にゴム部材Mを成型することで、ゴム部材Mの始端部Msを終端部Meに向かって漸次肉厚になるように、つまり、先端に向かって肉薄になるように成型し、支持面34上に成型されるゴム部材Mの終端部Meを、肉薄に成型されたゴム部材Mの始端部Msの上に積層させ、ゴム溜まり室56の開口部53によってゴム材料を擦り切りながら成型することができるため、ゴム部材Mの始端部Msと終端部Meとを強固に接合できることに加え、ゴム部材Mの始端部Msと終端部Meとを厚み方向に積層して接合しても、接合部が他の部分に比べて肉厚にならず、重量バランスを均一にすることができる。

【0036】

また、本実施形態では、口金16に設けられた吐出口32が、支持面34に対向する位置に設けられているため、吐出口32からゴム溜まり室56内に吐出したゴム材料を支持面34に衝突させることができ、ゴム部材Mを支持面34にしっかりと付着させることができる。

【0037】

また、本実施形態の製造装置10では、押出機12の押出方向先端側にギアポンプ14が接続されており、口金16に供給されゴム材料の送り出し量を精度良く制御することができるため、断面形状が均一なゴム部材Mを成型することができる。

【0038】

また、本実施形態の製造装置10において、ゴム溜まり室56に設けられた開口部53を開閉するシャッタ58は、テーパ面58aが形成され、支持面34に近づくほど支持面34の移動方向Lに沿った寸法が小さくなっているため、開口部53から吐出されるゴム部材Mとの摩擦が小さくなり、ゴム部材Mが支持面34から剥がれてシャッタ58側へ捲れ上がりにくくなり、ゴム部材Mの成型不良を防止することができる。

【0039】

(第2実施形態)

次に、第2実施形態について図7及び図8を参照して説明する。

【0040】

本実施形態の製造装置10では、口金16において押出機12から供給されたゴム材料を吐出口32へ導く流路33が、ギアポンプ14側に設けられた第1流路33aと、第1流路33aの先端側(つまり、吐出口32側)に連続して設けられた第2流路33bとを備える。

【0041】

第2流路33bは、吐出口32の高さ(吐出口32の幅方向W及びゴムの送り出し方向に垂直な方向に沿った長さ)h2が、第1流路33aの高さh1より小さくなっており、第2流路33bの断面積が第1流路33aの断面積より小さくなっている。このような第2流路33bは、吐出口32の幅方向一方W1側から幅方向他方W2側へ向かうほどゴム材料の送り出し方向に沿った長さFが、漸次短くなっている。その結果、吐出口32では、幅方向一方W1側から吐出されるゴム材料の流量(吐出量)が、幅方向他方W2側から吐出されるゴム材料の流量より小さくなる。

【0042】

このような本実施形態の製造装置10を用いて図11に例示する薄板円環状のゴム部材Mを製造する場合、吐出口32の幅方向一方W1側がゴム部材Mの内側M1に、吐出口32の幅方向他方W2側がゴム部材Mの外側M2に位置するように、支持面34と口金16とを相対的に移動させて支持面34上に薄板円環状のゴム部材Mを成型する。これにより、吐出口32から吐出されるゴム材料の流量は、ゴム部材Mの外側M2より内側M1において少なくなり、外側M2にシワが生じることなくゴム部材Mを成型することができる。

【0043】

なお、その他の構成は第1実施形態と同様であり、同様の作用効果が奏される。

【0044】

(第3実施形態)

次に、第3実施形態について図9及び図10を参照して説明する。

【0045】

本実施形態の製造装置10では、支持部材18を構成する基部42と、基部42に対して着脱可能な板状の支持具44とから支持面34を形成する。

【0046】

詳細には、図9及び図10に示すように、基部42は支持具44に向けて突出する突出部70を備え、板状の支持具44には、基部42に設けられた突出部70に対応する位置に貫通孔72が穿設されている。基部42に設けられた突出部70は、板状の支持具44の厚さ寸法とほぼ等しい寸法だけ突出している。

【0047】

本実施形態では、支持具44に穿設された貫通孔72は、平面視において円形の円孔部72aと、周方向に等しい間隔をあけて円孔部72aから放射状に延びる複数の長孔部72bからなる。基部42に設けられた突出部70は、支持具44に穿設された長孔部72bに対応する位置に長孔部72bに対応する形状に設けられている。

【0048】

このような支持具44は、円孔部72aの中心が回転駆動装置38の回転軸40と一致するように基部42に取り付けられると、基部42から突出する突出部70が支持具44に設けられた長孔部72bに嵌り込み、支持面34の移動方向Lに突出部70の端面70aと支持具44とが交互に配置され、突出部70の端面70aと支持具44とで平坦な支持面34が形成される。

【0049】

そして、第1実施形態と同様、支持具44に押出機12の先端に設けられた口金16を近接させ、支持面34と口金16とを相対的に移動させながら押出機12により混練したゴム材料を口金16から押し出すことで、基部42に設けられた突出部70の端面70aと支持具44とから形成された支持面34上に図11に例示する薄板円環状のゴム部材Mを成型する。

【0050】

以上のように本実施形態では基部42に設けられた突出部70の端面70aと支持具44とで平坦な支持面34を形成し、この支持面34上にゴム部材Mを成型するため、ゴム部材Mを成型した後に支持具44を基部42から取り外すと、ゴム部材Mは、基部42の突出部70より剥がされ、支持具44の長孔部72bを跨ぐように支持具44上に付着し支持具44との接触面積が減るため、支持具44に付着するゴム部材Mを加硫前のタイヤ中間体等の別部材に移しかえる場合に、支持具44からゴム部材Mが剥がれやすく、ゴム部材Mの移しかえ作業が容易となる。

【0051】

しかも、ゴム部材Mの成型時には、支持具44の長孔部72bに突出部70が嵌り込み支持具44と突出部70の端面70aとで平坦な支持面34を形成しており、ゴム部材Mと支持面34との接触面積をほとんど減少させることがないため、成型時にゴム部材Mが不用意に剥がれにくく、成型不良を防止することができる。

【0052】

また、本実施形態では、支持面34の移動方向Lに突出部70の端面70aと支持具44とが交互に配置されているため、支持具44を基部42から取り外す際に生じる基部42の突出部70からゴム部材Mを剥がす力が、ゴム部材Mに局所的に作用することがなく、支持具44を基部42から取り外す際にゴム部材Mが破損しにくい。

【符号の説明】

【0053】

10…製造装置

12…押出機

14…ギアポンプ

16…口金

18…支持部材

32…吐出口

33…流路

33a…第1流路

33b…第2流路

34…支持面

38…回転駆動装置

40…回転軸

42…基部

44…支持具

52…凹部

53…開口部

56…ゴム溜まり室

58…シャッタ

58a…テーパ面

59…リニアガイド

60…シャッタ駆動装置

62…枠部材

64…シリンダ機構

66…軸部

70…突出部

70a…突出部の端面

72…貫通孔

72a…円孔部

72b…長孔部

L…移動方向

L1…移動方向前方

L2…移動方向後方

M…ゴム部材

【技術分野】

【0001】

本発明は、ゴム部材の製造装置及びゴム部材の製造方法に関するものである。

【背景技術】

【0002】

一般的に、空気入りタイヤは、インナーライナー、サイドウォール部、ビード部、トレッド部などの各タイヤ構成部材を予め形成し、これらのタイヤ構成部材を未加硫の状態で貼り合わせてグリーンタイヤを成型し、このグリーンタイヤを加硫成型することで製造される。

【0003】

サイドウォール部やビード部等のタイヤ構成部材では、押出機により混練したゴム材料を口金から押し出して所定の断面形状の板状のゴム部材を形成し、形成した板状のゴム部材の端部同士を接合することで、タイヤ構成部材を成型することがある(例えば、下記特許文献1、2参照)。

【0004】

下記特許文献1及び2に記載されたゴム部材の製造装置では、押出機から送り出されたゴム材料を支持面上に供給し、供給したゴム材料をダイスで支持面に押圧しながら支持面をダイスに対して移動させることで、ダイスと支持面との間で所定の断面形状のゴム部材を成型するが、成型されるゴム部材の断面形状が一定であるため、形成した板状のゴム部材の端部同士を接合すると、該接合部が他の部分に比べて肉厚となり、重量バランスを均一にすることができないという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−161000号公報

【特許文献2】特開2002−187218号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記の点を考慮してなされたものであり、板状に成型したゴム部材の端部同士を厚み方向に積層して端部同士を接合しても、接合部が他の部分に比べて肉厚にならず、重量バランスを均一にすることができるゴム部材の製造装置とその方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係るゴム部材の製造装置は、コム材料を混練して送り出す押出機と、前記押出機から供給されたゴム材料を吐出する口金と、前記口金に対向する支持面を有する支持部材とを備え、前記支持面と前記口金とを相対的に移動させて前記支持面上に前記口金から吐出されたゴム材料を板状のゴム部材に成型するゴム部材の製造装置において、前記口金と前記支持面との間に形成され、前記口金から吐出されたゴム材料が溜まり、前記口金に対する前記支持面の移動方向前方に開口部を有するゴム溜まり室と、前記開口部を開閉するシャッタとを備えることを特徴とする。

【0008】

また、本発明に係るゴム部材の製造方法は、押出機より送り出したゴム材料を口金から吐出しながら、前記口金に対向する支持面と前記口金とを相対的に移動させて、前記支持面上に前記口金から吐出されたゴム材料を板状のゴム部材に成型するゴム部材の製造方法において、前記口金と前記支持面との間で、前記口金に対する前記支持面の移動方向前方に開口部を有するゴム溜まり室を形成し、前記開口部をシャッタで閉塞して前記ゴム溜まり室に前記口金から吐出されたゴム材料を充填した後、前記支持面と前記口金とを相対的に移動させながら前記シャッタを移動させて前記開口部を開放することを特徴とする。

【発明の効果】

【0009】

本発明によれば、成型したゴム部材の始端部を薄肉に設けることができ、端部同士を接合しても、接合部が他の部分に比べて肉厚にならず、重量バランスを均一にすることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の第1実施形態に係るゴム部材の製造装置を示す概略的構成図である。

【図2】図1のゴム部材の製造装置の口金の斜視図であって、シャッタが閉塞位置にある状態を示す。

【図3】図2の断面図である。

【図4】図1のゴム部材の製造装置の口金の斜視図であって、シャッタが開放位置にある状態を示す。

【図5】図4の断面図である。

【図6】図1のゴム部材の製造装置でゴム部材を製造する状態を示す斜視図である。

【図7】本発明の第2実施形態に係るゴム部材の製造装置の口金を拡大して示す斜視図である。

【図8】(a)図7のA−A断面図、(b)図7のB−B断面図である。

【図9】本発明の第3実施形態に係るゴム部材の製造装置の支持部材の正面図である。

【図10】図9の支持部材の支持具の正面図である。

【図11】本発明に係るゴム部材の製造装置で製造するゴム部材の一例を示す図である。

【発明を実施するための形態】

【0011】

(第1実施形態)

本実施形態に係るゴム部材の製造装置(以下、製造装置という)10は、図1に示すように、押出機12と、ギアポンプ14と、口金16と、支持部材18とを備え、押出機12により混練したゴム材料を口金16から押し出して、図11に例示する薄板円環状のゴム部材Mを支持部材18の支持面34上に成型する装置である。

【0012】

なお、本実施形態では、図11に示す薄板円環状のゴム部材Mを成型する場合について説明するが、本発明の製造装置10において製造されるゴム部材Mは、これに限定されず、円筒状のゴム部材等、成型した板状のゴム部材の始端部と終端部とを厚み方向に積層して接合してなるゴム部材であればよい。

【0013】

押出機12は、ゴム材料が投入されるホッパー22と、ゴム材料に熱を与えながら前方に送り出すスクリュー24と、スクリュー24を内蔵する円筒状のバレル26と、スクリュー24を駆動する駆動装置28とを備え、低粘度化したゴム材料をギアポンプ14へ供給する。

【0014】

ギアポンプ14は、押出機12の押出方向先端側に接続されており、内部に一対のギア30を有している。ギアポンプ14は、ゴム材料の押出方向先端側に接続された口金16に向けて送り出し量を制御しつつゴム材料を送り出す。

【0015】

口金16は、ゴム材料を吐出する吐出口32と、ギアポンプ14を介して押出機12から供給されたゴム材料を吐出口32へ導く流路33とを備え、口金16の先端部が支持部材18に設けられた支持面34に対向配置されている。

【0016】

口金16及びギアポンプ14が取り付けられた押出機12は、不図示の移動機構によって支持部材18の支持面34に対して口金16が近接離間するように移動する。なお、本実施形態では、押出機12を支持部材18に対して移動させたが、口金16に対して支持部材18を移動させて支持面34と口金16とを相対的に近接離間してもよい。

【0017】

支持部材18は、基部42と、基部42に対して着脱可能な板状の支持具44とを備え、支持具44の一方の板面が口金16と対向する支持面34を構成する。基部42は回転駆動装置38の回転軸40に連結されており、回転駆動装置38の駆動によって支持部材18が回転軸40の周りに回転することで、支持面34と口金16とが相対的に移動する。なお、図中のL1は口金16に対する支持面34の移動方向前方を示し、L2は口金16に対する支持面34の移動方向後方を示す。

【0018】

このような、支持部材18では、基部42に位置決め用の突起35を設け、支持具44を基部42に取り付けた際に位置決め用の突起35が嵌合する穴部37を支持具44に設けてもよく、これにより、支持具44を基部42の所望の位置に取り付けることができ、支持具44の支持面34上の所望の位置にゴム部材Mを成型することができる。

【0019】

このような構成の製造装置10において、図2〜図5に示すように、支持面34に対向する口金16の先端部には、支持面34から離れる方向K1に凹んだ凹部52が形成されており、支持部材18の支持面34を口金16に近接させると、凹部52と支持面34との間にゴム溜まり室56が区画形成される。

【0020】

口金16に設けられた吐出口32は、支持面34に対向する位置に設けられゴム溜まり室56に開口しており、吐出口32から支持面34に向けてゴム材料を吐出する。本実施形態の製造装置10では、吐出口32からゴム溜まり室56内に吐出したゴム材料を支持面34に衝突させてゴム材料を支持面34に付着させつつ、ゴム溜まり室56内にゴム材料を充填する。

【0021】

口金16と支持面34との間に形成されたゴム溜まり室56には、口金16に対する支持面34の移動方向前方L1に開口する開口部53が設けられ、口金16に対する支持面34の移動方向後方L2に開口する開口部54が設けられている。移動方向前方L1に設けられた開口部53の形状は、成型したいゴム部材Mの断面形状に対応した形状をなしている。移動方向前方L1に設けられた開口部53は、シャッタ58により開閉される。

【0022】

シャッタ58は、ゴム溜まり室56の開口部53を閉塞する面との対向面が、口金16に対する支持面34の移動方向前方L1に行くほど支持面34から離間する方向へ傾斜するテーパ面58aをなしている。言い換えれば、シャッタ58は、支持面34に近づくほど(先端へ向かうほど)支持面34の移動方向Lに沿った寸法が小さくなっている。

【0023】

シャッタ58は、リニアガイド59を介して支持面34の法線方向(つまり、支持面34に対して近接離間する方向)Kに移動可能に口金16に設けられており、シャッタ駆動装置60によって、図2及び図3に示すようなゴム溜まり室56の開口部53を閉塞する閉塞位置と、図4及び図5に示すようなゴム溜まり室56の開口部53を開放する開放位置との間を移動する。

【0024】

シャッタ駆動装置60は、枠部材62と、枠部材62を支持面34の法線方向Kに移動させるシリンダ機構64とを備える。枠部材62の一端部(本実施形態では、支持面34の移動方向後方L2側の端部)62aには、シャッタ58が取り付けられ、枠部材62他端部(本実施形態では、支持面34の移動方向前方L1側の端部)62bには、シリンダ機構64が取り付けられている。また、枠部材62は、一端部62aと他端部62bとの間において軸部66を介して口金16に軸支されている。

【0025】

このような構成のシャッタ駆動装置60によって図2及び図3に示すような閉塞位置から図4及び図5に示すような開放位置へシャッタ58を移動させるには、シリンダ機構64が枠部材62の一端部62aを支持面34に近接する方向K2に移動させる。これにより、枠部材62の他端部62bが支持面34から離間する方向K1に移動するように軸部66を支点として枠部材62が回動し、枠部材62の他端部62bに取り付けられたシャッタ58が、閉塞位置からリニアガイド59に摺動しながら開放位置まで移動する。

【0026】

また、シャッタ58を開放位置から閉塞位置へ移動させるには、シリンダ機構64が枠部材62の一端部62aを支持面34から離間する方向K1に移動させる。これにより、枠部材62の他端部62bが支持面34に近接する方向K2に移動するように軸部66を支点として枠部材62が回動し、枠部材62の他端部62bに取り付けられたシャッタ58が、開放位置からリニアガイド59に摺動しながら閉塞位置まで移動する。

【0027】

次に、製造装置10を用いて図11に例示する薄板円環状のゴム部材Mを製造する方法について説明する。

【0028】

まず、不図示の移動機構を駆動して押出機12を移動させ、押出機12にギアポンプ14を介して接続された口金16の先端部と支持部材18の支持面34との間に支持具44が回転可能なクリアランスを残しつつ、口金16を支持部材18の支持面34に近接させる。また、シャッタ58を閉塞位置に配置してゴム溜まり室56の開口部53をシャッタ58で閉塞する。

【0029】

次いで、押出機12及びギアポンプ14を駆動して吐出口32から一定の送り出し量でゴム材料をゴム溜まり室56内に吐出し、支持面34に衝突させてゴム材料を支持面34に付着させつつ、ゴム溜まり室56内にゴム材料を充填する。

【0030】

ゴム溜まり室56にゴム材料を充填した後、吐出口32よりゴム溜まり室56に吐出しながら、回転駆動装置38を駆動して支持部材18の支持面34を回転軸40の周りに回転させて口金16に対して支持面34を所定の方向に所定の回転速度で回転させる。

【0031】

なお、支持面34の回転を開始した時点では、シャッタ58が閉塞位置にありゴム溜まり室56の開口部53を閉塞しているが、シャッタ58と支持面34との間に設けられた僅かなクリアランスからゴム溜まり室56内のゴム材料が吐出される。このクリアランスから吐出されるゴム材料は、シャッタ58によって支持面34に擦り付けられることで、支持面34上に密着する肉薄のゴム部材Mに成型される。

【0032】

次いで、支持面34が回転を開始した時点から所定時間(例えば、1秒間)経過後、吐出口32よりゴム溜まり室56にゴム材料を吐出し、支持面34を回転移動させながら、シャッタ駆動装置60のシリンダ機構64を駆動してシャッタ58を閉塞位置から開放位置へ移動させてゴム溜まり室56の開口部53を開放する。図6に示すように、開口部53を開放した状態で支持面34を回転させ続け、口金16の先端部が、支持面34上の回転を開始した位置(支持面34上に成型したゴム部材Mの始端位置Ms)より更に所定角度回転した位置に達するまで支持面34を回転させて、ゴム部材Mの終端部Meを始端部Msの上に積層する。これにより、ゴム溜まり室56に設けられた開口部53からゴム材料が吐出され、開口部53の形状に対応した断面形状を有した円環状のゴム部材Mが支持面34上に成型される。なお、支持面34を回転移動させている間、吐出口32から一定の送り出し量でゴム材料をゴム溜まり室56内に吐出し続けている。

【0033】

そして、口金16の先端部が、支持面34上に成型したゴム部材Mの始端位置Msに到達すると、支持面34の回転を停止するとともに、押出機12及びギアポンプ14を停止してゴム材料のゴム溜まり室56への吐出を停止し、その後、ベース駆動装置50を駆動して支持部材18の支持面34を口金16から離間させる。

【0034】

上記したように本実施形態では、口金16と支持面34との間にゴム溜まり室56を形成し、ゴム溜まり室56からゴム材料を吐出する開口部53がシャッタ58によって開閉可能であるため、シャッタ58で開口部53を閉塞した状態でゴム溜まり室56内のゴム材料を充填した後に、支持面34と口金16とを相対的に移動させながらシャッタ58を移動させて開口部53を開放することができる。

【0035】

このようにシャッタ58を動作させて支持面34上にゴム部材Mを成型することで、ゴム部材Mの始端部Msを終端部Meに向かって漸次肉厚になるように、つまり、先端に向かって肉薄になるように成型し、支持面34上に成型されるゴム部材Mの終端部Meを、肉薄に成型されたゴム部材Mの始端部Msの上に積層させ、ゴム溜まり室56の開口部53によってゴム材料を擦り切りながら成型することができるため、ゴム部材Mの始端部Msと終端部Meとを強固に接合できることに加え、ゴム部材Mの始端部Msと終端部Meとを厚み方向に積層して接合しても、接合部が他の部分に比べて肉厚にならず、重量バランスを均一にすることができる。

【0036】

また、本実施形態では、口金16に設けられた吐出口32が、支持面34に対向する位置に設けられているため、吐出口32からゴム溜まり室56内に吐出したゴム材料を支持面34に衝突させることができ、ゴム部材Mを支持面34にしっかりと付着させることができる。

【0037】

また、本実施形態の製造装置10では、押出機12の押出方向先端側にギアポンプ14が接続されており、口金16に供給されゴム材料の送り出し量を精度良く制御することができるため、断面形状が均一なゴム部材Mを成型することができる。

【0038】

また、本実施形態の製造装置10において、ゴム溜まり室56に設けられた開口部53を開閉するシャッタ58は、テーパ面58aが形成され、支持面34に近づくほど支持面34の移動方向Lに沿った寸法が小さくなっているため、開口部53から吐出されるゴム部材Mとの摩擦が小さくなり、ゴム部材Mが支持面34から剥がれてシャッタ58側へ捲れ上がりにくくなり、ゴム部材Mの成型不良を防止することができる。

【0039】

(第2実施形態)

次に、第2実施形態について図7及び図8を参照して説明する。

【0040】

本実施形態の製造装置10では、口金16において押出機12から供給されたゴム材料を吐出口32へ導く流路33が、ギアポンプ14側に設けられた第1流路33aと、第1流路33aの先端側(つまり、吐出口32側)に連続して設けられた第2流路33bとを備える。

【0041】

第2流路33bは、吐出口32の高さ(吐出口32の幅方向W及びゴムの送り出し方向に垂直な方向に沿った長さ)h2が、第1流路33aの高さh1より小さくなっており、第2流路33bの断面積が第1流路33aの断面積より小さくなっている。このような第2流路33bは、吐出口32の幅方向一方W1側から幅方向他方W2側へ向かうほどゴム材料の送り出し方向に沿った長さFが、漸次短くなっている。その結果、吐出口32では、幅方向一方W1側から吐出されるゴム材料の流量(吐出量)が、幅方向他方W2側から吐出されるゴム材料の流量より小さくなる。

【0042】

このような本実施形態の製造装置10を用いて図11に例示する薄板円環状のゴム部材Mを製造する場合、吐出口32の幅方向一方W1側がゴム部材Mの内側M1に、吐出口32の幅方向他方W2側がゴム部材Mの外側M2に位置するように、支持面34と口金16とを相対的に移動させて支持面34上に薄板円環状のゴム部材Mを成型する。これにより、吐出口32から吐出されるゴム材料の流量は、ゴム部材Mの外側M2より内側M1において少なくなり、外側M2にシワが生じることなくゴム部材Mを成型することができる。

【0043】

なお、その他の構成は第1実施形態と同様であり、同様の作用効果が奏される。

【0044】

(第3実施形態)

次に、第3実施形態について図9及び図10を参照して説明する。

【0045】

本実施形態の製造装置10では、支持部材18を構成する基部42と、基部42に対して着脱可能な板状の支持具44とから支持面34を形成する。

【0046】

詳細には、図9及び図10に示すように、基部42は支持具44に向けて突出する突出部70を備え、板状の支持具44には、基部42に設けられた突出部70に対応する位置に貫通孔72が穿設されている。基部42に設けられた突出部70は、板状の支持具44の厚さ寸法とほぼ等しい寸法だけ突出している。

【0047】

本実施形態では、支持具44に穿設された貫通孔72は、平面視において円形の円孔部72aと、周方向に等しい間隔をあけて円孔部72aから放射状に延びる複数の長孔部72bからなる。基部42に設けられた突出部70は、支持具44に穿設された長孔部72bに対応する位置に長孔部72bに対応する形状に設けられている。

【0048】

このような支持具44は、円孔部72aの中心が回転駆動装置38の回転軸40と一致するように基部42に取り付けられると、基部42から突出する突出部70が支持具44に設けられた長孔部72bに嵌り込み、支持面34の移動方向Lに突出部70の端面70aと支持具44とが交互に配置され、突出部70の端面70aと支持具44とで平坦な支持面34が形成される。

【0049】

そして、第1実施形態と同様、支持具44に押出機12の先端に設けられた口金16を近接させ、支持面34と口金16とを相対的に移動させながら押出機12により混練したゴム材料を口金16から押し出すことで、基部42に設けられた突出部70の端面70aと支持具44とから形成された支持面34上に図11に例示する薄板円環状のゴム部材Mを成型する。

【0050】

以上のように本実施形態では基部42に設けられた突出部70の端面70aと支持具44とで平坦な支持面34を形成し、この支持面34上にゴム部材Mを成型するため、ゴム部材Mを成型した後に支持具44を基部42から取り外すと、ゴム部材Mは、基部42の突出部70より剥がされ、支持具44の長孔部72bを跨ぐように支持具44上に付着し支持具44との接触面積が減るため、支持具44に付着するゴム部材Mを加硫前のタイヤ中間体等の別部材に移しかえる場合に、支持具44からゴム部材Mが剥がれやすく、ゴム部材Mの移しかえ作業が容易となる。

【0051】

しかも、ゴム部材Mの成型時には、支持具44の長孔部72bに突出部70が嵌り込み支持具44と突出部70の端面70aとで平坦な支持面34を形成しており、ゴム部材Mと支持面34との接触面積をほとんど減少させることがないため、成型時にゴム部材Mが不用意に剥がれにくく、成型不良を防止することができる。

【0052】

また、本実施形態では、支持面34の移動方向Lに突出部70の端面70aと支持具44とが交互に配置されているため、支持具44を基部42から取り外す際に生じる基部42の突出部70からゴム部材Mを剥がす力が、ゴム部材Mに局所的に作用することがなく、支持具44を基部42から取り外す際にゴム部材Mが破損しにくい。

【符号の説明】

【0053】

10…製造装置

12…押出機

14…ギアポンプ

16…口金

18…支持部材

32…吐出口

33…流路

33a…第1流路

33b…第2流路

34…支持面

38…回転駆動装置

40…回転軸

42…基部

44…支持具

52…凹部

53…開口部

56…ゴム溜まり室

58…シャッタ

58a…テーパ面

59…リニアガイド

60…シャッタ駆動装置

62…枠部材

64…シリンダ機構

66…軸部

70…突出部

70a…突出部の端面

72…貫通孔

72a…円孔部

72b…長孔部

L…移動方向

L1…移動方向前方

L2…移動方向後方

M…ゴム部材

【特許請求の範囲】

【請求項1】

コム材料を混練して送り出す押出機と、前記押出機から供給されたゴム材料を吐出する口金と、前記口金に対向する支持面を有する支持部材とを備え、前記支持面と前記口金とを相対的に移動させて前記支持面上に前記口金から吐出されたゴム材料を板状のゴム部材に成型するゴム部材の製造装置において、

前記口金と前記支持面との間に形成され、前記口金から吐出されたゴム材料が溜まり、前記口金に対する前記支持面の移動方向前方に開口部を有するゴム溜まり室と、

前記開口部を開閉するシャッタとを備えることを特徴とするゴム部材の製造装置。

【請求項2】

前記口金は、前記ゴム溜まり室へゴム材料を吐出する吐出口を備え、前記吐出口が前記支持面に対向していることを特徴とする請求項1に記載のゴム部材の製造装置。

【請求項3】

前記口金は、前記ゴム溜まり室へゴム材料を吐出する吐出口と、前記押出機から供給されたゴム材料を前記吐出口へ導く流路とを備え、

前記流路は、第1流路と、前記第1流路の先端側に連続して設けられ前記第1流路より断面積が小さい第2流路とを備え、前記第2流路は幅方向一方側が幅方向他方側より長いことを特徴とする請求項1又は2に記載のゴム部材の製造装置。

【請求項4】

前記押出機と前記口金との間にギアポンプが設けられていることを特徴とする請求項1〜3のいずれか1項に記載のゴム部材の製造装置。

【請求項5】

前記支持部材は、突出部が設けられた基部と、貫通孔が設けられ前記基部に対して着脱可能な支持具とを備え、前記支持具を前記基部に取り付けた状態で、前記貫通孔に前記突出部が嵌り込み、前記支持具と前記突出部とで前記支持面が形成されることを特徴とする請求項1〜4のいずれか1項に記載のゴム部材の製造装置。

【請求項6】

前記口金に対する前記支持面の移動方向に前記突出部と前記支持具とが交互に配置されていることを特徴とする請求項5に記載のゴム部材の製造装置。

【請求項7】

前記シャッタは、前記口金に対する前記支持面の移動方向前方に行くほど前記支持面から離間する方向へ傾斜するテーパ面を備えることを特徴とする請求項1〜6のいずれか1項に記載のコム部材の製造装置。

【請求項8】

押出機より送り出したゴム材料を口金から吐出しながら、前記口金に対向する支持面と前記口金とを相対的に移動させて、前記支持面上に前記口金から吐出されたゴム材料を板状のゴム部材に成型するゴム部材の製造方法において、

前記口金と前記支持面との間で、前記口金に対する前記支持面の移動方向前方に開口部を有するゴム溜まり室を形成し、

前記開口部をシャッタで閉塞して前記ゴム溜まり室に前記口金から吐出されたゴム材料を充填した後、前記支持面と前記口金とを相対的に移動させながら前記シャッタを移動させて前記開口部を開放することを特徴とするゴム部材の製造方法。

【請求項9】

前記口金における前記支持面に対向する位置に設けた吐出口より前記ゴム溜まり室へゴム材料を吐出することを特徴とする請求項8に記載のゴム材の製造方法。

【請求項10】

突出部が設けられた基部と、貫通孔が設けられ前記基部に対して着脱可能な支持具とを備えた支持部材を用い、前記支持具を前記基部に取り付けた状態で、前記貫通孔に前記突出部が嵌り込み、前記支持具と前記突出部とで前記支持面を形成することを特徴とする請求項8又は9に記載のゴム部材の製造方法。

【請求項1】

コム材料を混練して送り出す押出機と、前記押出機から供給されたゴム材料を吐出する口金と、前記口金に対向する支持面を有する支持部材とを備え、前記支持面と前記口金とを相対的に移動させて前記支持面上に前記口金から吐出されたゴム材料を板状のゴム部材に成型するゴム部材の製造装置において、

前記口金と前記支持面との間に形成され、前記口金から吐出されたゴム材料が溜まり、前記口金に対する前記支持面の移動方向前方に開口部を有するゴム溜まり室と、

前記開口部を開閉するシャッタとを備えることを特徴とするゴム部材の製造装置。

【請求項2】

前記口金は、前記ゴム溜まり室へゴム材料を吐出する吐出口を備え、前記吐出口が前記支持面に対向していることを特徴とする請求項1に記載のゴム部材の製造装置。

【請求項3】

前記口金は、前記ゴム溜まり室へゴム材料を吐出する吐出口と、前記押出機から供給されたゴム材料を前記吐出口へ導く流路とを備え、

前記流路は、第1流路と、前記第1流路の先端側に連続して設けられ前記第1流路より断面積が小さい第2流路とを備え、前記第2流路は幅方向一方側が幅方向他方側より長いことを特徴とする請求項1又は2に記載のゴム部材の製造装置。

【請求項4】

前記押出機と前記口金との間にギアポンプが設けられていることを特徴とする請求項1〜3のいずれか1項に記載のゴム部材の製造装置。

【請求項5】

前記支持部材は、突出部が設けられた基部と、貫通孔が設けられ前記基部に対して着脱可能な支持具とを備え、前記支持具を前記基部に取り付けた状態で、前記貫通孔に前記突出部が嵌り込み、前記支持具と前記突出部とで前記支持面が形成されることを特徴とする請求項1〜4のいずれか1項に記載のゴム部材の製造装置。

【請求項6】

前記口金に対する前記支持面の移動方向に前記突出部と前記支持具とが交互に配置されていることを特徴とする請求項5に記載のゴム部材の製造装置。

【請求項7】

前記シャッタは、前記口金に対する前記支持面の移動方向前方に行くほど前記支持面から離間する方向へ傾斜するテーパ面を備えることを特徴とする請求項1〜6のいずれか1項に記載のコム部材の製造装置。

【請求項8】

押出機より送り出したゴム材料を口金から吐出しながら、前記口金に対向する支持面と前記口金とを相対的に移動させて、前記支持面上に前記口金から吐出されたゴム材料を板状のゴム部材に成型するゴム部材の製造方法において、

前記口金と前記支持面との間で、前記口金に対する前記支持面の移動方向前方に開口部を有するゴム溜まり室を形成し、

前記開口部をシャッタで閉塞して前記ゴム溜まり室に前記口金から吐出されたゴム材料を充填した後、前記支持面と前記口金とを相対的に移動させながら前記シャッタを移動させて前記開口部を開放することを特徴とするゴム部材の製造方法。

【請求項9】

前記口金における前記支持面に対向する位置に設けた吐出口より前記ゴム溜まり室へゴム材料を吐出することを特徴とする請求項8に記載のゴム材の製造方法。

【請求項10】

突出部が設けられた基部と、貫通孔が設けられ前記基部に対して着脱可能な支持具とを備えた支持部材を用い、前記支持具を前記基部に取り付けた状態で、前記貫通孔に前記突出部が嵌り込み、前記支持具と前記突出部とで前記支持面を形成することを特徴とする請求項8又は9に記載のゴム部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−107370(P2013−107370A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256351(P2011−256351)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]