ゴム配合組成物の製造装置及び製造方法

【課題】安価で且つ省スペースな設備によって、架橋を進行させることなく、ゴム組成物に加硫剤を分散させることを可能にするゴム配合組成物の製造装置及び製造方法を提供する。

【解決手段】投入口3から投入された材料を密閉された混練室5内で攪拌する攪拌ロータ6と、攪拌ロータ6の回転速度を自動制御する制御部11と、混練室5内の温度を検出し、検出された実測温度に関する情報を制御部11に出力する温度センサ13と、を備え、制御部11は、少なくともゴム成分及び加硫剤が前記混練室内に存在する状態下において、設定された制御時間が経過するまでの間、前記実測温度に関する情報及び設定された目標温度に関する情報に基づき、前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御する。

【解決手段】投入口3から投入された材料を密閉された混練室5内で攪拌する攪拌ロータ6と、攪拌ロータ6の回転速度を自動制御する制御部11と、混練室5内の温度を検出し、検出された実測温度に関する情報を制御部11に出力する温度センサ13と、を備え、制御部11は、少なくともゴム成分及び加硫剤が前記混練室内に存在する状態下において、設定された制御時間が経過するまでの間、前記実測温度に関する情報及び設定された目標温度に関する情報に基づき、前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム配合組成物の製造装置及び製造方法に関し、特に、ゴム組成物に加硫剤、加硫促進剤を添加した状態で混練する(いわゆる「B練り」)ことでゴム配合組成物を生成する装置及び方法に関する。

【背景技術】

【0002】

ゴムの混練処理は、2つの工程に分けられるのが一般的である。すなわち、加硫剤、加硫促進剤といった加硫系配合剤以外の添加剤、例えばシリカやカーボンブラックといった補強剤等を添加する、いわゆるA練り工程と、A練り工程後の材料に加硫系配合剤を添加する前記のB練り工程である。

【0003】

B練り工程は、A練り工程よりも低温で混練される(例えば特許文献1の実施例参照)。これは、B練り工程では加硫系配合剤を添加剤として添加するため、材料が高温のままでは、混練中に材料温度が上がりすぎてしまい、混練が十分に行われていない状態のゴム組成物に架橋が施されてしまうおそれがあるからである。このような現象が生じてしまうと、ゴム硬度が上昇し、成形加工性が悪化してしまう。また、加硫系配合剤として不溶性硫黄を用いる場合、高温下では可溶性に転移し、接着不良の原因となるブルームが発生するおそれがある。

【0004】

ミキサ内においてゴム成分の混練を行うと、ゴムの粘性流動による発熱等に起因して、ミキサ内の温度が上昇する。特に、加硫系配合剤を導入した状態で混練処理を行う場合、120℃程度の温度に達すると架橋処理が開始されてしまう。このため、従来では、前記の温度に達した時点でミキサ外部に取り出すことが行われており、加硫剤を十分な時間混練できずに、加硫剤の分散不良が生じるおそれがある。加硫剤の分散不良のゴム配合組成物を成形等の後工程に供すると、例えば、製品にグアニジン化合物等の加硫促進剤が異物として存在する、製品表面に色むらが発生する、製品に気泡が発生する、などの不具合が多発し、ひいては不良率の増加につながるといった問題が生じる可能性がある。

【0005】

下記の特許文献1では、混練時にミキサ内の温度を低下させるための冷却装置を備えた構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−320184号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1の方法によれば、温度低下のための冷却装置を必要とするため、設置スペースが増大し、また生産コストが大幅に増加するという問題がある。また、ミキサ内の温度が冷却装置の性能・機能に左右されるため、常に望ましい温度環境下に保持できるというわけではない。

【0008】

本発明は、安価で且つ省スペースな設備によって、架橋を進行させることなく、ゴム組成物に加硫剤を分散させることを可能にするゴム配合組成物の製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成すべく、本発明に係るゴム配合組成物の製造装置は、

材料を投入する投入口と、

前記投入口から投入された材料を密閉された混練室内で攪拌する攪拌ロータと、

前記攪拌ロータの回転速度を自動制御する制御部と、

前記混練室内の温度を検出し、検出された実測温度に関する情報を前記制御部に出力する温度センサと、を備え、

前記制御部は、少なくともゴム成分及び加硫剤が前記混練室内に存在する状態下において、設定された制御時間が経過するまでの間、前記実測温度に関する情報及び設定された目標温度に関する情報に基づき、前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御することを特徴とする。

【0010】

なお、より具体的には、前記制御部が、攪拌ロータを回転駆動するためのモータの回転速度を自動制御する構成としてもよい。

【0011】

上記目的を達成すべく、本発明に係るゴム配合組成物の製造方法は、

ゴム配合組成物の製造方法であって、

制御部によって回転速度の自動制御が可能な攪拌ロータを備え、内部の温度を検出して出力することが可能な密閉された混練室内に、少なくともゴム成分及び加硫剤を混在させるステップと、

前記制御部に対して制御時間及び目標温度に関する設定を行うステップと、

前記2つのステップの完了後、前記制御時間が経過するまでの間、前記混練室内の実測温度に関する情報及び前記目標温度に基づき、前記制御部によって前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御しながら前記混練室内を攪拌するステップと、を有することを特徴とする。

【0012】

ここで、前記目標温度としては、ゴム成分が架橋を開始する下限温度より低い温度に設定するのが好適である。

【発明の効果】

【0013】

本発明によれば、制御部によって攪拌ロータの回転速度がPID制御による自動制御がなされることで、一定の時間にわたって、混練室内の温度を一定の範囲内に留めることができる。これにより、温度を維持しながら一定時間にわたって混練室内で攪拌・混練することができるので、ある温度以上に達した段階でゴム配合物を排出していた従来の構成と比較して、良好な特性を示すゴム配合組成物を製造することができる。

【0014】

特に、本発明の構成によれば、必ずしも冷却装置を備えなくとも、架橋反応が開始される温度より低い温度に留めることができるため、安価で且つ省スペースな設備によって良好な特性を示すゴム配合組成物を製造することができる。

【図面の簡単な説明】

【0015】

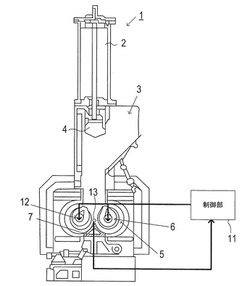

【図1】本発明に係る混練装置の概略構造図である。

【図2】本装置で行われるゴム加工方法の流れを示すフローチャートである。

【図3】本装置において制御部からのPID制御の下での、混練室内の実測温度及びモータの回転数の変化を経時的に示したグラフである。

【発明を実施するための形態】

【0016】

図1に本発明に係る製造装置(以下、「本装置」という。)の模式図を示す。図1に示す本装置1は、密閉式のミキサであり、ラム4の昇降に用いられるシリンダ2、加工材料を投入するための投入口3、材料を混練するための混練室5、混練されたゴムを排出するためのドロップドア7を備える。ラム4は、昇降によって混練室5内の圧力を調整するために配置されている。

【0017】

混練室5には、材料を攪拌するための一対の攪拌ロータ6が備えられ、この撹拌ロータ6はモータ(不図示)によって回転軸12を中心に回転駆動される。また、混練室5には、同室内の温度を検出するための温度センサ13が備えられている。この温度センサ13は、例えばドロップドア7の内側に設置されるものとしても構わない。

【0018】

攪拌ロータ6を回転させるモータは、制御部11からの制御信号に基づいて回転速度が調整される。制御部11は、温度センサ13から送られる混練室5内の温度情報に基づき、モータの回転速度の制御を行う。モータは制御部11によって回転速度を自在に変化できる構成であれば良く、例えばインバータモータで構成される。

【0019】

より具体的には、モータの回転速度は、制御部11の内部に設けられるPID演算処理部によって、温度センサ13が検出する混練室5内の実測温度Tpと目標温度Tsとの偏差から、比例(P)、積分(I)、及び微分(D)の演算の実行に基づくPID制御を実行する。即ち、前記PID演算処理部は、温度センサ13が検出する混練室5内の実測温度Tpと目標温度Tsとの差(偏差e)に比例して制御量を算出する比例(P)動作、偏差eを時間軸方向に積分した積分値により制御量を算出する積分(I)動作、及び偏差eの変化の傾きすなわち微分値より制御量を算出する微分(D)動作によって得られる各制御量の合算値により、モータの回転速度を決定する。

【0020】

図2に、本装置1で行われるゴム加工方法の流れをフローチャートとして図示している。装置1内に、ゴム組成物、加硫剤、及び必要に応じて加硫促進剤が投入されると(ステップS1)、ステップS2において入力された目標温度Ts及び制御設定時間tmの値に基づき、制御部11によってモータへのPID制御が開始される(ステップS3)。即ち、制御部11からの制御信号に基づきモータの回転速度が決定され、これによって撹拌ロータ6の回転速度(すなわち攪拌速度)が決定される。目標温度Ts,制御設定時間tmに関する情報は、ステップS1以前の段階で予め制御部11側に与えられているものとしても構わない。

【0021】

なお、ステップS1において投入されるゴム組成物としては、加硫剤や加硫促進剤といった加硫系配合剤以外の配合剤をゴム成分と共に混練されることで得られたもの(A練りゴム)を利用するものとしてよい。

【0022】

また、ステップS1では、ゴム組成物、加硫剤、及び加硫促進剤の夫々を独立して装置1内に投入する態様としても構わないし、加硫剤及び加硫促進剤が混合された状態の攪拌前のゴム組成物を投入する態様としても構わない。

【0023】

制御部11は、制御開始時刻からの経過時間tが制御設定時間tm以上になるまでの間(ステップS4においてNo)、モータの回転速度に対するPID制御を行う。具体的な制御内容については、上述したように、温度センサ13から送られる混練室5内の実測温度Tpと目標温度Tsの偏差、偏差の積分値、偏差の微分値に基づき、回転速度を小刻みに変化させる。

【0024】

なお、目標温度Tsの値については、ゴム成分が架橋を開始する下限温度よりも微小温度だけ低く設定するのが好適である。なぜなら、制御部11はPID制御を行う構成であるが、制御過程において一時的に目標温度Tsを少し上回る場合も想定されるためである。つまり、制御過程において混練室5内の実測温度Tpが一時的に目標温度Tsを少し上回ることが許容されるよう、目標温度Tsの値を設定するのが好適である。

【0025】

そして、制御時間tが制御設定時間tm以上になった時点で(ステップS4においてYes)、制御部11はモータへのPID制御を終了し、ドロップドア7よりゴム配合組成物を排出する(ステップS5)。

【0026】

ここで、制御設定時間tmとしては、加硫剤をゴム組成物に対して十分に分散させるのに必要な時間tcよりも長い時間とする。

【0027】

図3は、本装置1において制御部11からのPID制御の下での、混練室5内の実測温度Tp及びモータの回転数の変化を経時的に示したグラフである。なお、(b)は、(a)における領域A部分の拡大図である。

【0028】

図3によれば、モータの回転速度を小刻みに変化(上昇又は下降)させることで混練室5内の実測温度Tpが長時間にわたって目標温度Tsにほぼ等しい値に維持できていることが分かる。よって、この温度を前記の時間tiより長く維持することで、混練室5内において加硫剤をゴム組成物に十分に分散させることができる。なお、図3の例では、目標温度Tsを95℃としてPID制御を行い、実測温度Tpは92℃〜98℃に維持することができた。

【0029】

なお、図2のフローチャートでは、ゴム組成物及び加硫系配合物の投入後に制御部11によるPID制御が必ず実行される構成としたが、実際には、PID制御を行うか否かを利用者によって選択できる構成としても構わない。

【0030】

また、投入されるゴム組成物を構成するゴム成分としては、変性前の数平均分子量が15万〜40万である末端変性ジエン系ゴムを含有するものとしてよい。かかる末端変性されるジエン系ゴムの種類としては、特に限定されないが、ブタジエンゴム(BR。例えば、シス−1,4結合90%以上のハイシスBR、シンジオタクチック−1,2−ポリブタジエン(SPB)含有BRなど)、スチレンブタジエンゴム(SBR)、天然ゴム(NR)、イソプレンゴム(IR)、スチレンイソプレン共重合体ゴム、ブタジエンイソプレン共重合体ゴム等が挙げられ、より好ましくはBR、SBRであり、更に好ましくはSBRである。

【0031】

この末端変性ジエン系ゴムとしては、各種変性剤でポリマー末端が変性されたジエン系ゴムを用いることができ、変性方法も公知の種々の方法を用いることができる。具体的に、変性剤としては、スズ化合物、アミノベンゾフェノン化合物、イソシアネート化合物、ジグリシジルアミン化合物、環状イミン化合物、ハロゲン化アルコキシシラン化合物、グリシドキシプロピルメトキシシラン化合物、ネオジウム化合物、アルコキシシラン化合物、アミン化合物とアルコキシシラン化合物の併用などが挙げられる。

【0032】

また、投入するゴム組成物として、前記ゴム成分に所定の添加物を添加して混練したA練りゴムを採用する場合、添加物としては、カーボンブラック、シリカ、シランカップリング剤、酸化亜鉛、ステアリン酸、老化防止剤、ワックスやオイルなどの軟化剤を必要に応じて採用することができる。

【0033】

投入する加硫剤としては、通常のゴム用硫黄であればよく、例えば粉末硫黄、沈降硫黄、不溶性硫黄、高分散性硫黄などを用いることができる。加硫性ゴムのゴム強度を良好に確保し、耐熱性と耐久性をより向上するためには、硫黄の含有量がゴム成分100質量部に対して0.1〜2.0質量部であることがより好ましく、0.1〜1.0質量部であることが更に好ましい。

【0034】

加硫促進剤としては、ゴム加硫用として通常用いられる、スルフェンアミド系加硫促進剤、チウラム系加硫促進剤、チアゾール系加硫促進剤、チオウレア系加硫促進剤、グアニジン系加硫促進剤、ジチオカルバミン酸塩系加硫促進剤などの加硫促進剤を単独、または適宜混合して使用することができる。

【0035】

本装置を用いることで、混練室5内の温度を一定時間にわたって保持できるため、良好なゴム配合組成物を生成することが可能となる。具体的な効果は、以下の実施例においてより詳細に説明される。

【実施例】

【0036】

本装置1によるPID制御の下で混練した場合を実施例1,PID制御を行うことなく混練した場合を比較例1〜2として結果を下記表1に示す。

【0037】

比較例1では、PID制御を行うことなく混練し、混練室5内の温度が110℃を示した時点で混練処理を終了した。このときの混練時間は60秒であった。

【0038】

比較例2では、PID制御を行うことなく混練し、混練室5内の温度が125℃を示した時点で混練処理を終了した。このときの混練時間は120秒であった。

【0039】

実施例1では、本装置1によるPID制御により混練室5内の温度を110℃に維持しながら混練を行い、比較例2と同じ混練時間である120秒が経過した時点で混練を終了した。

【0040】

なお、表1に示す加硫速度及びスコーチタイムに関する値は、比較例1における値を基準(100)としたときの相対値で示している。また、各実施例及び比較例においては、以下の材料を混練して得られたA練りゴムに、加硫剤及び加硫促進剤を混在させた状態で混練処理を行った。

【0041】

(A練りゴム材料)

・変性スチレンブタジエンゴム(変性SBR):JSR(株)製のHPR340(変性S−SBR、結合スチレン量:10質量%、アミン及びアルコキシルシランで変性)。

・未処理シリカ:東ソーシリカ工業(株)「ニプシールAQ」

・シランカップリング剤:ビス−(3−トリエトキシシリルプロピル)ジスルフィド、デグサ社製「Si−75」

・保護化メルカプトシラン:(CnH2n+1O)3Si−CmH2m−S−CO−CkH2k+1で表されるカップリング剤(n=2,m=3,k=7)、モメンティブ・パフォーマンス・マテリアルズ社製「NXT」

・オイル:ジャパンエナジー(株)「プロセスX−140」

【0042】

(加硫剤)

・「5%オイル処理硫黄」、細井化学工業社製

(加硫促進剤)

・N−シクロヘキシルー2−ベンゾチアゾリルスルフェンアミド(「ノクセラーCZ−G(CZ)」、大内新興化学工業社製

【0043】

なお、上記材料を採用した場合における、ゴム成分が架橋を開始する下限温度はおよそ120℃である。つまり、およそ120℃を下回る温度範囲、より好ましくは1110℃以下の温度範囲を保ちながら攪拌処理を行うことで、ゴム成分の架橋反応が生じるのを防ぎつつ、加硫剤及び加硫促進剤を十分に分散させることが可能になる。前述したように、実施例1では、本装置1のPID制御により、混練室5内を前記の温度範囲内である110℃に保ちながら攪拌処理を行っている。

【0044】

【表1】

【0045】

なお、各項目については、下記に示す方法により値を測定し、比較例1に対する相対値を求めて得られたものである。

【0046】

(加硫速度)

ミキサから取り出したゴム配合組成物についてレオメーターを使用して160℃にて60分の加硫試験を行ない,トルクの最大値MHと最小値MLの(MH−ML)50%になるまでの測定開始からの時間を測定した。この値が小さいほど、加硫状態に達する時間が短く、加硫剤の分散状態が良好であることが示唆される。

【0047】

(スコーチタイム)

ミキサから取り出したゴム配合組成物について、JIS−K 6300−1に準拠し、125℃におけるスコーチタイム(Sco(t5))を測定した。この値が大きいほど、ミキサから取り出した時点におけるゴム配合組成物の加硫が進行していないことが示唆される。

【0048】

比較例2は比較例1よりもスコーチタイムが著しく低い値を示している。これは、比較例2の方が比較例1よりも、取り出し時における混練室5内の温度が高くなっているため、比較例2の方が混練処理時に加硫がより進行してしまっていることを示唆している。また、加硫速度については、比較例2の方が比較例1よりも大きい値を示しており、温度上昇によって加硫剤の分散効果が低下していることも示唆されている。

【0049】

実施例1と比較例1を比較した場合、実施例1の方が加硫速度の値が小さくなっている。110℃に達した時点で攪拌を終了する比較例1とは異なり、PID制御によって110℃の状態を保持しながら一定時間攪拌した実施例1においては、比較例1よりも長い時間攪拌することができるため、加硫剤の分散が進行できていることが分かる。

【0050】

実施例1と比較例2を比較した場合、比較例2の方がスコーチタイムの値が著しく小さくなっている。実施例1と比較例1を比較した場合には、スコーチタイムの値はほとんど変化がない。つまり、実施例1の方法によれば、加硫を進行させることなく長時間の混練処理を可能にすることができる。

【0051】

以上のように、本発明の方法を採用した実施例1によれば、架橋処理が開始される下限温度よりも低い温度環境で一定時間維持できるため、架橋の進行を抑制しながら加硫剤の分散を高める効果が得られていることが分かる。

【符号の説明】

【0052】

1: 本発明に係る混練装置

2: シリンダ

3: 投入口

4: ラム

5: 混練室

6: 攪拌ロータ

7: ドロップドア

11: 制御部

12: 回転軸

13: 温度センサ

【技術分野】

【0001】

本発明は、ゴム配合組成物の製造装置及び製造方法に関し、特に、ゴム組成物に加硫剤、加硫促進剤を添加した状態で混練する(いわゆる「B練り」)ことでゴム配合組成物を生成する装置及び方法に関する。

【背景技術】

【0002】

ゴムの混練処理は、2つの工程に分けられるのが一般的である。すなわち、加硫剤、加硫促進剤といった加硫系配合剤以外の添加剤、例えばシリカやカーボンブラックといった補強剤等を添加する、いわゆるA練り工程と、A練り工程後の材料に加硫系配合剤を添加する前記のB練り工程である。

【0003】

B練り工程は、A練り工程よりも低温で混練される(例えば特許文献1の実施例参照)。これは、B練り工程では加硫系配合剤を添加剤として添加するため、材料が高温のままでは、混練中に材料温度が上がりすぎてしまい、混練が十分に行われていない状態のゴム組成物に架橋が施されてしまうおそれがあるからである。このような現象が生じてしまうと、ゴム硬度が上昇し、成形加工性が悪化してしまう。また、加硫系配合剤として不溶性硫黄を用いる場合、高温下では可溶性に転移し、接着不良の原因となるブルームが発生するおそれがある。

【0004】

ミキサ内においてゴム成分の混練を行うと、ゴムの粘性流動による発熱等に起因して、ミキサ内の温度が上昇する。特に、加硫系配合剤を導入した状態で混練処理を行う場合、120℃程度の温度に達すると架橋処理が開始されてしまう。このため、従来では、前記の温度に達した時点でミキサ外部に取り出すことが行われており、加硫剤を十分な時間混練できずに、加硫剤の分散不良が生じるおそれがある。加硫剤の分散不良のゴム配合組成物を成形等の後工程に供すると、例えば、製品にグアニジン化合物等の加硫促進剤が異物として存在する、製品表面に色むらが発生する、製品に気泡が発生する、などの不具合が多発し、ひいては不良率の増加につながるといった問題が生じる可能性がある。

【0005】

下記の特許文献1では、混練時にミキサ内の温度を低下させるための冷却装置を備えた構成が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−320184号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1の方法によれば、温度低下のための冷却装置を必要とするため、設置スペースが増大し、また生産コストが大幅に増加するという問題がある。また、ミキサ内の温度が冷却装置の性能・機能に左右されるため、常に望ましい温度環境下に保持できるというわけではない。

【0008】

本発明は、安価で且つ省スペースな設備によって、架橋を進行させることなく、ゴム組成物に加硫剤を分散させることを可能にするゴム配合組成物の製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成すべく、本発明に係るゴム配合組成物の製造装置は、

材料を投入する投入口と、

前記投入口から投入された材料を密閉された混練室内で攪拌する攪拌ロータと、

前記攪拌ロータの回転速度を自動制御する制御部と、

前記混練室内の温度を検出し、検出された実測温度に関する情報を前記制御部に出力する温度センサと、を備え、

前記制御部は、少なくともゴム成分及び加硫剤が前記混練室内に存在する状態下において、設定された制御時間が経過するまでの間、前記実測温度に関する情報及び設定された目標温度に関する情報に基づき、前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御することを特徴とする。

【0010】

なお、より具体的には、前記制御部が、攪拌ロータを回転駆動するためのモータの回転速度を自動制御する構成としてもよい。

【0011】

上記目的を達成すべく、本発明に係るゴム配合組成物の製造方法は、

ゴム配合組成物の製造方法であって、

制御部によって回転速度の自動制御が可能な攪拌ロータを備え、内部の温度を検出して出力することが可能な密閉された混練室内に、少なくともゴム成分及び加硫剤を混在させるステップと、

前記制御部に対して制御時間及び目標温度に関する設定を行うステップと、

前記2つのステップの完了後、前記制御時間が経過するまでの間、前記混練室内の実測温度に関する情報及び前記目標温度に基づき、前記制御部によって前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御しながら前記混練室内を攪拌するステップと、を有することを特徴とする。

【0012】

ここで、前記目標温度としては、ゴム成分が架橋を開始する下限温度より低い温度に設定するのが好適である。

【発明の効果】

【0013】

本発明によれば、制御部によって攪拌ロータの回転速度がPID制御による自動制御がなされることで、一定の時間にわたって、混練室内の温度を一定の範囲内に留めることができる。これにより、温度を維持しながら一定時間にわたって混練室内で攪拌・混練することができるので、ある温度以上に達した段階でゴム配合物を排出していた従来の構成と比較して、良好な特性を示すゴム配合組成物を製造することができる。

【0014】

特に、本発明の構成によれば、必ずしも冷却装置を備えなくとも、架橋反応が開始される温度より低い温度に留めることができるため、安価で且つ省スペースな設備によって良好な特性を示すゴム配合組成物を製造することができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る混練装置の概略構造図である。

【図2】本装置で行われるゴム加工方法の流れを示すフローチャートである。

【図3】本装置において制御部からのPID制御の下での、混練室内の実測温度及びモータの回転数の変化を経時的に示したグラフである。

【発明を実施するための形態】

【0016】

図1に本発明に係る製造装置(以下、「本装置」という。)の模式図を示す。図1に示す本装置1は、密閉式のミキサであり、ラム4の昇降に用いられるシリンダ2、加工材料を投入するための投入口3、材料を混練するための混練室5、混練されたゴムを排出するためのドロップドア7を備える。ラム4は、昇降によって混練室5内の圧力を調整するために配置されている。

【0017】

混練室5には、材料を攪拌するための一対の攪拌ロータ6が備えられ、この撹拌ロータ6はモータ(不図示)によって回転軸12を中心に回転駆動される。また、混練室5には、同室内の温度を検出するための温度センサ13が備えられている。この温度センサ13は、例えばドロップドア7の内側に設置されるものとしても構わない。

【0018】

攪拌ロータ6を回転させるモータは、制御部11からの制御信号に基づいて回転速度が調整される。制御部11は、温度センサ13から送られる混練室5内の温度情報に基づき、モータの回転速度の制御を行う。モータは制御部11によって回転速度を自在に変化できる構成であれば良く、例えばインバータモータで構成される。

【0019】

より具体的には、モータの回転速度は、制御部11の内部に設けられるPID演算処理部によって、温度センサ13が検出する混練室5内の実測温度Tpと目標温度Tsとの偏差から、比例(P)、積分(I)、及び微分(D)の演算の実行に基づくPID制御を実行する。即ち、前記PID演算処理部は、温度センサ13が検出する混練室5内の実測温度Tpと目標温度Tsとの差(偏差e)に比例して制御量を算出する比例(P)動作、偏差eを時間軸方向に積分した積分値により制御量を算出する積分(I)動作、及び偏差eの変化の傾きすなわち微分値より制御量を算出する微分(D)動作によって得られる各制御量の合算値により、モータの回転速度を決定する。

【0020】

図2に、本装置1で行われるゴム加工方法の流れをフローチャートとして図示している。装置1内に、ゴム組成物、加硫剤、及び必要に応じて加硫促進剤が投入されると(ステップS1)、ステップS2において入力された目標温度Ts及び制御設定時間tmの値に基づき、制御部11によってモータへのPID制御が開始される(ステップS3)。即ち、制御部11からの制御信号に基づきモータの回転速度が決定され、これによって撹拌ロータ6の回転速度(すなわち攪拌速度)が決定される。目標温度Ts,制御設定時間tmに関する情報は、ステップS1以前の段階で予め制御部11側に与えられているものとしても構わない。

【0021】

なお、ステップS1において投入されるゴム組成物としては、加硫剤や加硫促進剤といった加硫系配合剤以外の配合剤をゴム成分と共に混練されることで得られたもの(A練りゴム)を利用するものとしてよい。

【0022】

また、ステップS1では、ゴム組成物、加硫剤、及び加硫促進剤の夫々を独立して装置1内に投入する態様としても構わないし、加硫剤及び加硫促進剤が混合された状態の攪拌前のゴム組成物を投入する態様としても構わない。

【0023】

制御部11は、制御開始時刻からの経過時間tが制御設定時間tm以上になるまでの間(ステップS4においてNo)、モータの回転速度に対するPID制御を行う。具体的な制御内容については、上述したように、温度センサ13から送られる混練室5内の実測温度Tpと目標温度Tsの偏差、偏差の積分値、偏差の微分値に基づき、回転速度を小刻みに変化させる。

【0024】

なお、目標温度Tsの値については、ゴム成分が架橋を開始する下限温度よりも微小温度だけ低く設定するのが好適である。なぜなら、制御部11はPID制御を行う構成であるが、制御過程において一時的に目標温度Tsを少し上回る場合も想定されるためである。つまり、制御過程において混練室5内の実測温度Tpが一時的に目標温度Tsを少し上回ることが許容されるよう、目標温度Tsの値を設定するのが好適である。

【0025】

そして、制御時間tが制御設定時間tm以上になった時点で(ステップS4においてYes)、制御部11はモータへのPID制御を終了し、ドロップドア7よりゴム配合組成物を排出する(ステップS5)。

【0026】

ここで、制御設定時間tmとしては、加硫剤をゴム組成物に対して十分に分散させるのに必要な時間tcよりも長い時間とする。

【0027】

図3は、本装置1において制御部11からのPID制御の下での、混練室5内の実測温度Tp及びモータの回転数の変化を経時的に示したグラフである。なお、(b)は、(a)における領域A部分の拡大図である。

【0028】

図3によれば、モータの回転速度を小刻みに変化(上昇又は下降)させることで混練室5内の実測温度Tpが長時間にわたって目標温度Tsにほぼ等しい値に維持できていることが分かる。よって、この温度を前記の時間tiより長く維持することで、混練室5内において加硫剤をゴム組成物に十分に分散させることができる。なお、図3の例では、目標温度Tsを95℃としてPID制御を行い、実測温度Tpは92℃〜98℃に維持することができた。

【0029】

なお、図2のフローチャートでは、ゴム組成物及び加硫系配合物の投入後に制御部11によるPID制御が必ず実行される構成としたが、実際には、PID制御を行うか否かを利用者によって選択できる構成としても構わない。

【0030】

また、投入されるゴム組成物を構成するゴム成分としては、変性前の数平均分子量が15万〜40万である末端変性ジエン系ゴムを含有するものとしてよい。かかる末端変性されるジエン系ゴムの種類としては、特に限定されないが、ブタジエンゴム(BR。例えば、シス−1,4結合90%以上のハイシスBR、シンジオタクチック−1,2−ポリブタジエン(SPB)含有BRなど)、スチレンブタジエンゴム(SBR)、天然ゴム(NR)、イソプレンゴム(IR)、スチレンイソプレン共重合体ゴム、ブタジエンイソプレン共重合体ゴム等が挙げられ、より好ましくはBR、SBRであり、更に好ましくはSBRである。

【0031】

この末端変性ジエン系ゴムとしては、各種変性剤でポリマー末端が変性されたジエン系ゴムを用いることができ、変性方法も公知の種々の方法を用いることができる。具体的に、変性剤としては、スズ化合物、アミノベンゾフェノン化合物、イソシアネート化合物、ジグリシジルアミン化合物、環状イミン化合物、ハロゲン化アルコキシシラン化合物、グリシドキシプロピルメトキシシラン化合物、ネオジウム化合物、アルコキシシラン化合物、アミン化合物とアルコキシシラン化合物の併用などが挙げられる。

【0032】

また、投入するゴム組成物として、前記ゴム成分に所定の添加物を添加して混練したA練りゴムを採用する場合、添加物としては、カーボンブラック、シリカ、シランカップリング剤、酸化亜鉛、ステアリン酸、老化防止剤、ワックスやオイルなどの軟化剤を必要に応じて採用することができる。

【0033】

投入する加硫剤としては、通常のゴム用硫黄であればよく、例えば粉末硫黄、沈降硫黄、不溶性硫黄、高分散性硫黄などを用いることができる。加硫性ゴムのゴム強度を良好に確保し、耐熱性と耐久性をより向上するためには、硫黄の含有量がゴム成分100質量部に対して0.1〜2.0質量部であることがより好ましく、0.1〜1.0質量部であることが更に好ましい。

【0034】

加硫促進剤としては、ゴム加硫用として通常用いられる、スルフェンアミド系加硫促進剤、チウラム系加硫促進剤、チアゾール系加硫促進剤、チオウレア系加硫促進剤、グアニジン系加硫促進剤、ジチオカルバミン酸塩系加硫促進剤などの加硫促進剤を単独、または適宜混合して使用することができる。

【0035】

本装置を用いることで、混練室5内の温度を一定時間にわたって保持できるため、良好なゴム配合組成物を生成することが可能となる。具体的な効果は、以下の実施例においてより詳細に説明される。

【実施例】

【0036】

本装置1によるPID制御の下で混練した場合を実施例1,PID制御を行うことなく混練した場合を比較例1〜2として結果を下記表1に示す。

【0037】

比較例1では、PID制御を行うことなく混練し、混練室5内の温度が110℃を示した時点で混練処理を終了した。このときの混練時間は60秒であった。

【0038】

比較例2では、PID制御を行うことなく混練し、混練室5内の温度が125℃を示した時点で混練処理を終了した。このときの混練時間は120秒であった。

【0039】

実施例1では、本装置1によるPID制御により混練室5内の温度を110℃に維持しながら混練を行い、比較例2と同じ混練時間である120秒が経過した時点で混練を終了した。

【0040】

なお、表1に示す加硫速度及びスコーチタイムに関する値は、比較例1における値を基準(100)としたときの相対値で示している。また、各実施例及び比較例においては、以下の材料を混練して得られたA練りゴムに、加硫剤及び加硫促進剤を混在させた状態で混練処理を行った。

【0041】

(A練りゴム材料)

・変性スチレンブタジエンゴム(変性SBR):JSR(株)製のHPR340(変性S−SBR、結合スチレン量:10質量%、アミン及びアルコキシルシランで変性)。

・未処理シリカ:東ソーシリカ工業(株)「ニプシールAQ」

・シランカップリング剤:ビス−(3−トリエトキシシリルプロピル)ジスルフィド、デグサ社製「Si−75」

・保護化メルカプトシラン:(CnH2n+1O)3Si−CmH2m−S−CO−CkH2k+1で表されるカップリング剤(n=2,m=3,k=7)、モメンティブ・パフォーマンス・マテリアルズ社製「NXT」

・オイル:ジャパンエナジー(株)「プロセスX−140」

【0042】

(加硫剤)

・「5%オイル処理硫黄」、細井化学工業社製

(加硫促進剤)

・N−シクロヘキシルー2−ベンゾチアゾリルスルフェンアミド(「ノクセラーCZ−G(CZ)」、大内新興化学工業社製

【0043】

なお、上記材料を採用した場合における、ゴム成分が架橋を開始する下限温度はおよそ120℃である。つまり、およそ120℃を下回る温度範囲、より好ましくは1110℃以下の温度範囲を保ちながら攪拌処理を行うことで、ゴム成分の架橋反応が生じるのを防ぎつつ、加硫剤及び加硫促進剤を十分に分散させることが可能になる。前述したように、実施例1では、本装置1のPID制御により、混練室5内を前記の温度範囲内である110℃に保ちながら攪拌処理を行っている。

【0044】

【表1】

【0045】

なお、各項目については、下記に示す方法により値を測定し、比較例1に対する相対値を求めて得られたものである。

【0046】

(加硫速度)

ミキサから取り出したゴム配合組成物についてレオメーターを使用して160℃にて60分の加硫試験を行ない,トルクの最大値MHと最小値MLの(MH−ML)50%になるまでの測定開始からの時間を測定した。この値が小さいほど、加硫状態に達する時間が短く、加硫剤の分散状態が良好であることが示唆される。

【0047】

(スコーチタイム)

ミキサから取り出したゴム配合組成物について、JIS−K 6300−1に準拠し、125℃におけるスコーチタイム(Sco(t5))を測定した。この値が大きいほど、ミキサから取り出した時点におけるゴム配合組成物の加硫が進行していないことが示唆される。

【0048】

比較例2は比較例1よりもスコーチタイムが著しく低い値を示している。これは、比較例2の方が比較例1よりも、取り出し時における混練室5内の温度が高くなっているため、比較例2の方が混練処理時に加硫がより進行してしまっていることを示唆している。また、加硫速度については、比較例2の方が比較例1よりも大きい値を示しており、温度上昇によって加硫剤の分散効果が低下していることも示唆されている。

【0049】

実施例1と比較例1を比較した場合、実施例1の方が加硫速度の値が小さくなっている。110℃に達した時点で攪拌を終了する比較例1とは異なり、PID制御によって110℃の状態を保持しながら一定時間攪拌した実施例1においては、比較例1よりも長い時間攪拌することができるため、加硫剤の分散が進行できていることが分かる。

【0050】

実施例1と比較例2を比較した場合、比較例2の方がスコーチタイムの値が著しく小さくなっている。実施例1と比較例1を比較した場合には、スコーチタイムの値はほとんど変化がない。つまり、実施例1の方法によれば、加硫を進行させることなく長時間の混練処理を可能にすることができる。

【0051】

以上のように、本発明の方法を採用した実施例1によれば、架橋処理が開始される下限温度よりも低い温度環境で一定時間維持できるため、架橋の進行を抑制しながら加硫剤の分散を高める効果が得られていることが分かる。

【符号の説明】

【0052】

1: 本発明に係る混練装置

2: シリンダ

3: 投入口

4: ラム

5: 混練室

6: 攪拌ロータ

7: ドロップドア

11: 制御部

12: 回転軸

13: 温度センサ

【特許請求の範囲】

【請求項1】

材料を投入する投入口と、

前記投入口から投入された材料を密閉された混練室内で攪拌する攪拌ロータと、

前記攪拌ロータの回転速度を自動制御する制御部と、

前記混練室内の温度を検出し、検出された実測温度に関する情報を前記制御部に出力する温度センサと、を備え、

前記制御部は、少なくともゴム成分及び加硫剤が前記混練室内に存在する状態下において、設定された制御時間が経過するまでの間、前記実測温度に関する情報及び設定された目標温度に関する情報に基づき、前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御することを特徴とするゴム配合組成物の製造装置。

【請求項2】

ゴム配合組成物の製造方法であって、

制御部によって回転速度の自動制御が可能な攪拌ロータを備え、内部の温度を検出して出力することが可能な密閉された混練室内に、少なくともゴム成分及び加硫剤を混在させるステップと、

前記制御部に対して制御時間及び目標温度に関する設定を行うステップと、

前記2つのステップの完了後、前記制御時間が経過するまでの間、前記混練室内の実測温度に関する情報及び前記目標温度に基づき、前記制御部によって前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御しながら前記混練室内を攪拌するステップと、を有することを特徴とするゴム配合組成物の製造方法。

【請求項3】

前記目標温度は、ゴム成分が架橋を開始する下限温度より低い温度であることを特徴とする請求項2に記載のゴム配合組成物の製造方法。

【請求項4】

前記目標温度は、120℃より低い温度、好ましくは110℃以下であることを特徴とする請求項3に記載のゴム配合組成物の製造方法。

【請求項1】

材料を投入する投入口と、

前記投入口から投入された材料を密閉された混練室内で攪拌する攪拌ロータと、

前記攪拌ロータの回転速度を自動制御する制御部と、

前記混練室内の温度を検出し、検出された実測温度に関する情報を前記制御部に出力する温度センサと、を備え、

前記制御部は、少なくともゴム成分及び加硫剤が前記混練室内に存在する状態下において、設定された制御時間が経過するまでの間、前記実測温度に関する情報及び設定された目標温度に関する情報に基づき、前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御することを特徴とするゴム配合組成物の製造装置。

【請求項2】

ゴム配合組成物の製造方法であって、

制御部によって回転速度の自動制御が可能な攪拌ロータを備え、内部の温度を検出して出力することが可能な密閉された混練室内に、少なくともゴム成分及び加硫剤を混在させるステップと、

前記制御部に対して制御時間及び目標温度に関する設定を行うステップと、

前記2つのステップの完了後、前記制御時間が経過するまでの間、前記混練室内の実測温度に関する情報及び前記目標温度に基づき、前記制御部によって前記実測温度を前記目標温度とするためのPID制御によって前記回転速度を自動制御しながら前記混練室内を攪拌するステップと、を有することを特徴とするゴム配合組成物の製造方法。

【請求項3】

前記目標温度は、ゴム成分が架橋を開始する下限温度より低い温度であることを特徴とする請求項2に記載のゴム配合組成物の製造方法。

【請求項4】

前記目標温度は、120℃より低い温度、好ましくは110℃以下であることを特徴とする請求項3に記載のゴム配合組成物の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−18212(P2013−18212A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−154068(P2011−154068)

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]