ゴルフクラブシャフト及びゴルフクラブ

【課題】飛距離を増大させる。

【解決手段】補強繊維と樹脂とを含む繊維強化樹脂製のゴルフクラブシャフト3であって、シャフト重量が30g以上かつ55g以下であり、ヘッド2が装着される側であるシャフト3の前端3aからシャフト重心Gまでの距離LGとシャフトの全長LSとの比LG/LSが0.54以上かつ0.65以下である。シャフト3の前端3aからシャフトの後端3b側へ300mmの領域である前端領域Aに含まれる前記補強繊維は、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、前記前端領域の補強繊維は、重量比で、前記ピッチ系炭素繊維が15〜25%、かつ、前記PAN系炭素繊維が85〜75%含まれる。

【解決手段】補強繊維と樹脂とを含む繊維強化樹脂製のゴルフクラブシャフト3であって、シャフト重量が30g以上かつ55g以下であり、ヘッド2が装着される側であるシャフト3の前端3aからシャフト重心Gまでの距離LGとシャフトの全長LSとの比LG/LSが0.54以上かつ0.65以下である。シャフト3の前端3aからシャフトの後端3b側へ300mmの領域である前端領域Aに含まれる前記補強繊維は、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、前記前端領域の補強繊維は、重量比で、前記ピッチ系炭素繊維が15〜25%、かつ、前記PAN系炭素繊維が85〜75%含まれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、飛距離の増大に役立つゴルフクラブシャフト及びゴルフクラブに関する。

【背景技術】

【0002】

近年、打球の飛距離の著しい増大を抑制し公平な競技を確保すべく、ゴルフクラブヘッド(以下、単に「ヘッド」という場合がある。)のフェースの反発性能、クラブ長さ及びヘッドの慣性モーメントなどがルールで規制されている。このような状況において、打球の飛距離を向上させる手法として、例えば、クラブ長さをルール上限まで大きくし、ヘッドスピードを高めることが提案されている(例えば、下記特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−201911号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、クラブ長さを大きくすると、ヘッドのコントロール性が低下し、ヘッドのスイートスポットでボールを打撃する割合である「ミート率」が悪化する。このため、従来のゴルフクラブでは、飛距離の増大を十分に期待することができなかった。

【0005】

このような問題を解決するために、クラブ長さを抑えてミート率を向上させ、かつ、ヘッド重量を大きくして打球の初速を大きくすることが考えられる。しかしながら、単にヘッド重量を大きくすると、クラブの慣性モーメントが大きくなり、ゴルフクラブの振り易さが低下する。

【0006】

クラブ重量を増加させることなく、クラブの慣性モーメントの増大を防ぐために、シャフトの重心をシャフトの後端側(シャフトのグリップが装着される側であり、「バット側」とも呼ばれる。)に移動させることが考えられる。シャフトの重心をシャフトの後端側へ移動させるために、通常、シャフトの前端側(ゴルフクラブヘッドが装着される側であり、「チップ側」とも呼ばれる。)の部分の肉厚を小さくすることが行われるが、このような方法では、シャフトの前端側の曲げ強度等が低下するという問題がある。

【0007】

本発明は、以上のような問題点に鑑み案出なされたもので、シャフトの前端側の曲げ強度の低下等を伴うことなく、飛距離を増大させ得るゴルフクラブシャフト及びゴルフクラブを提供することを主たる目的としている。

【課題を解決するための手段】

【0008】

本発明のうち請求項1記載の発明は、補強繊維と樹脂とを含む繊維強化樹脂製のゴルフクラブシャフトであって、シャフト重量が30g以上かつ55g以下であり、ゴルフクラブヘッドが装着される側であるシャフトの前端からシャフト重心までの距離LGとシャフトの全長LSとの比LG/LSが0.54以上かつ0.65以下であり、しかも、シャフトの前端からシャフトの後端側へ300mmの領域である前端領域に含まれる前記補強繊維は、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、前記前端領域の補強繊維は、重量比で、前記ピッチ系炭素繊維が15〜25%、かつ、前記PAN系炭素繊維が85〜75%含まれることを特徴とする。

【0009】

また請求項2記載の発明は、前記前端領域のPAN系炭素繊維は、シャフト軸線に対して平行なストレート繊維を含み、該ストレート繊維は、重量比で、前記前端領域の補強繊維の50%以上かつ80%以下で含まれている請求項1記載のゴルフクラブシャフトである。

【0010】

また請求項3記載の発明は、前記前端領域のPAN系炭素繊維は、シャフト軸線に対して45±5゜で傾けられたバイアス繊維が、重量比で5%以上かつ25%以下含まれている請求項1又は2記載のゴルフクラブシャフトである。

【0011】

また請求項4記載の発明は、シャフトの前端から後端側へ100mmの位置での曲げ剛性値EIが2.0kgfm2以下である請求項1乃至3のいずれかに記載のゴルフクラブシャフトである。

【0012】

また請求項5記載の発明は、請求項1乃至4のいずれかに記載されたゴルフクラブシャフトと、その前端側に装着されたゴルフクラブヘッドとを含むことを特徴とするゴルフクラブである。

【発明の効果】

【0013】

本発明のゴルフクラブシャフト及びゴルフクラブは、シャフトの重量を30〜55gに規定しつつ、シャフト重心をシャフトの後端側に位置させている。このようなシャフトは、クラブ長さを小さくし、かつ、ヘッド重量を増加させたときでも、クラブの慣性モーメントが増大するのを抑制できる。従って、クラブの振り易さの悪化が防止される。また、シャフト長さを小さくすることで、ミート率を向上させ、打球の飛距離を増大させることができる。

【0014】

また、本発明のゴルフクラブシャフト及びゴルフクラブは、シャフトの前端からシャフトの後側へ300mmの領域である前端領域に含まれる補強繊維が、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、該前端領域の補強繊維は、重量比で、ピッチ系炭素繊維が15〜25%、かつ、PAN系炭素繊維が85〜75%含まれることを特徴とする。このように、シャフトの前端領域に、曲げ強度の大きいPAN系炭素繊維を所定重量比で含ませることにより、シャフトの前端領域の曲げ強度の低下を抑制しうる。

【0015】

一方、曲げ強度の高いPAN系の繊維を多用すると、シャフトの衝撃強度の低下という新たな問題を招き、耐久性などを低下させるおそれがある。そこで、本発明では、前端領域に、振動吸収性能に優れたピッチ系炭素繊維を所定重量比で含ませることにより、前端領域での曲げ強度の低下を維持しつつ衝撃強度の低下を防止している。

【0016】

このように、本発明のゴルフクラブシャフト及びこれを用いたゴルフクラブでは、曲げ強度や衝撃強度の低下を伴うことなく、打球の飛距離を増大させ得る。

【図面の簡単な説明】

【0017】

【図1】本実施形態のゴルフクラブの正面図である。

【図2】シャフトの曲げ剛性値の測定方法を説明する線図である。

【図3】本実施形態のゴルフクラブシャフトを構成するプリプレグシートの展開図である。

【図4】第1の合体シートを説明する平面図である。

【図5】第2の合体シートを説明する平面図である。

【図6】T点強度の測定方法を説明する線図である。

【図7】シャフトの衝撃破壊エネルギーの測定方法を説明する線図である。

【図8】シャフトのねじり強度の測定方法を説明する線図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態が図面に基づき説明される。

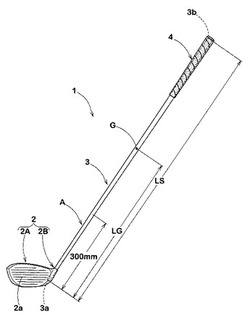

図1は、本実施形態のゴルフクラブ1の正面図である。該ゴルフクラブ1は、例えば、ゴルフクラブヘッド2と、ゴルフクラブシャフト(以下、単に「シャフト」と言う場合がある。)3と、グリップ4とを含んで構成される。

【0019】

ゴルフクラブ1の重量は、特に限定されるものではないが、大きすぎると、振りにくくなり、ヘッドスピードを高めることが難しくなる。従って、ゴルフクラブ1の重量は、好ましくは290g以下、より好ましくは287g以下、さらに好ましくは284g以下に設定される。他方、ゴルフクラブ1の重量を過度に小さくすると、軽量化によってヘッド2やシャフト3の強度が低下しやすく、耐久性が悪化する傾向がある。このような観点より、ゴルフクラブ1の重量は、好ましくは270g以上、より好ましくは273g以上が望ましい。

【0020】

また、ゴルフクラブ1の長さも、特に限定されるものではないが、小さすぎると、振り易くはなるものの、スイングの回転半径が小さくなり、十分なヘッドスピードを得ることが難しくなるので、好ましくは44.0インチ以上、より好ましくは44.5インチ以上、さらに好ましくは45.0インチ以上が望ましい。他方、ゴルフクラブ1の長さが大きくなると、クラブを振りにくくなるためヘッドスピードが低下するおそれがあるので、好ましくは47.0インチ以下、より好ましくは46.5インチ以下、さらに好ましくは46.0インチ以下が望ましい。

【0021】

なお、本明細書において「クラブ長さ」とは、R&G(Royal and Ancient Golf Club of Saint Andrews:全英ゴルフ協会)が定めるゴルフ規則「付属規則II クラブのデザイン」の「1 クラブ」における「1c 長さ」の記載に基づいて測定される。

【0022】

本実施形態のヘッド2は、例えば、ウッド型であって、ボールを打撃するフェース2aを有する中空のヘッド本体2Aと、該ヘッド本体2Aのヒール側に設けられかつシャフト3の前端3a側が差し込まれて固着される筒状のホーゼル部2Bとを具える。なお、ヘッド2には、ウッド型のみならず、ユーティリティ型や、アイアン型などが用いられても良い。

【0023】

前記ヘッド2を構成する材料は、特に限定されるものではなく、例えばチタン、チタン合金、CFRP(炭素繊維強化プラスチック)、ステンレス鋼、マルエージング鋼、軟鉄などを用いることができる。また、単一の材料のみならず、複数種類の材料を組み合わせてヘッド2が作製されてもよい。ヘッド2の重心を下げるために、例えば、ヘッド上面の少なくとも一部がCFRPからなり、ヘッド底面の少なくとも一部がチタン合金製であるヘッドが好適に採用される。

【0024】

ヘッド2単体の重量は特に限定されないが、小さすぎると、ヘッド2の運動エネルギーをボールに十分に伝えることができず、ボールスピードを増大させることが難しくなるので、好ましくは185g以上、より好ましくは192g以上が望ましい。他方、ヘッド2の重量が過度に大きくなると、ゴルフクラブ1が重くなって、振りにくくなるため、好ましくは210g以下、より好ましくは206g以下、さらに好ましくは203g以下が望ましい。

【0025】

好適な実施形態では、ヘッド重量とクラブ重量との比(ヘッド重量/クラブ重量)は、好ましくは0.670以上、より好ましくは0.675以上、さらに好ましくは0.680以上とされる。上記比が小さくなると、ヘッド2の運動エネルギーが小さくなり、十分な打球スピードを得ることが難しくなる。他方、上記比が過度に大きくなると、ヘッド2が重くなりすぎてクラブが振りにくくなるので、前記比は、好ましくは0.720以下、さらに好ましくは0.715以下が望ましい。

【0026】

前記グリップ4は特に限定されるものでなく、通常用いられているものを適宜採用することができる。例えば、天然ゴムに、オイル、カーボンブラック、硫黄及び酸化亜鉛を配合して混練した材料を所定形状に成形しかつ加硫することにより得られるものを用いることができる。

【0027】

また、グリップ4の重量も、特に限定されるものではないが、当該グリップ4の強度や耐久性を維持しつつクラブ1の振りやすさを維持するために、好ましくは27g以上45g以下で設定されるのが望ましい。

【0028】

前記シャフト3の前端3a側は、前記ヘッド2のホーゼル部2Bに固着される一方、シャフトの後端3b側には、前記グリップ4が外挿されている。即ち、シャフト3の前端3aはヘッド2の内部に、シャフト3の後端3bはグリップ4の内部にそれぞれ位置している。なお、図1において、符号Gで示されるのは、シャフト重心である。このシャフト重心Gは、シャフト3の軸中心線上に位置している。さらに、本実施形態のシャフト3は、後端3bから前端3aに向かって外径が徐々に減じられたテーパ状、かつ、断面円形の管状体のものが示されている。

【0029】

本実施形態のシャフト3は、補強繊維と、該補強繊維を固めるマトリックスの樹脂とを含む繊維強化樹脂からなる。このような繊維強化樹脂製のシャフト3は、スチールシャフトに比べて軽量であり、かつ、曲げ剛性の調節などを容易に行い得る。このような繊維強化樹脂製のシャフト3は、補強繊維を未硬化の樹脂に含浸させたプリプレグシートを材料とし、公知のシートワインディング製法等により製造される。これにより、シャフト3は、補強繊維の複数の層からなる管状体として形成される。なお、図1において、シャフト3の全長は符号LSで、また、シャフト3の前端3aからシャフト重心Gまでの距離は符号LGでそれぞれ表されている。

【0030】

前記シャフト3の重量Wsは、30g以上55g以下に設定される必要がある。該シャフト3の重量Wsが小さくなると、必要な長さを確保した場合に薄肉化する傾向があり、曲げ強度などが低下する傾向があるので、少なくとも30g、より好ましくは32g以上、さらに好ましくは34g以上とされる。他方、シャフト3の重量Wsが55gを超えると、ゴルフクラブ1全体が重くなり、スイングスピードが低下するおそれがあるので、55g以下に抑えることが重要であり、好ましくは54g以下、さらに好ましくは53g以下に設定される。

【0031】

また、本発明では、シャフトの前端3aからシャフト重心Gまでの距離LGと、シャフトの全長LSとの比LG/LSが0.54以上かつ0.65以下に設定される。このようなシャフト3及びそれを用いたゴルフクラブ1は、シャフト3の重量を30〜55gに限定しつつ、シャフト重心Gをシャフトの後端3b側に位置させため、クラブ長さを小さくし、かつ、ヘッド重量を増加させたときでも、クラブの慣性モーメントが増大するのを抑制できる。従って、ゴルフクラブ1の振り易さの悪化が防止される。また、シャフトの長さLSを小さくすることで、ミート率を向上させ、ボールの飛距離を増大させることが可能になる。

【0032】

ここで、前記比LG/LSが0.54未満では、シャフト重心Gを十分にシャフト3の後端3b側に位置させることができない。従って、従来と同程度のスイングバランスを確保するためには、ヘッド2の重量を小さくしなければならず、ヘッドの慣性モーメントを小さくする他、ミート率の低下を招きやすい。このような観点より、前記比LG/LSは、より好ましくは0.55以上、さらに好ましくは0.56以上が望ましい。

【0033】

他方、前記比LG/LSが0.65を超える場合、シャフト重心Gが過度にシャフト3の後端3bに接近し過ぎるため、従来と同程度のスイングバランスを確保するためには、クラブ重量を増加させる必要がある他、同一シャフト重量とした場合、シャフト3の前端3a側が過度に軽量化されて強度が低下するおそれがある。このような観点より、前記比LG/LSは、より好ましくは0.64以下、さらに好ましくは0.63以下であることが好ましい。

【0034】

前記シャフト3の長さLS自体は特に限定されるものではないが、該長さLSが小さくなると、スイングの回転半径が小さくなり、十分なヘッドスピードを得ることが難しくなる。逆に、前記長さLSが、過度に大きくなると、クラブ1の慣性モーメントが大きくなり、十分に振り切れないおそれがある。このような観点より、シャフト3の長さLSは、好ましくは105cm以上、より好ましくは107cm以上、さらに好ましくは110cm以上が望ましく、また、好ましくは120cm以下、より好ましくは118cm以下、さらに好ましくは116cm以下が望ましい。

【0035】

なお、シャフト重心Gの位置を調整する手段としては、例えば、シャフトの肉厚やテーパーなどを軸方向で変化させることが挙げられる。また、これらの調整は、シャフトの当該部位へのプリプレグシート(後述)の巻回数などを変えることで行いうる。

【0036】

また、シャフトの前端3aからシャフトの後端3b側へ300mmの領域である前端領域Aに含まれる補強繊維は、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、前端領域Aの補強繊維は、重量比で、前記ピッチ系炭素繊維が15〜25%、かつ、前記PAN系炭素繊維が85〜75%含まれている。

【0037】

上述のように、シャフト3の前端領域Aに、曲げ強度の大きいPAN系炭素繊維を含ませることにより、シャフト3の前端領域Aの曲げ強度の低下を抑制することができる。一方、曲げ強度の高いPAN系の繊維を多用すると、シャフト3の衝撃強度が著しく低下するという新たな問題を招き、シャフト3の耐久性が低下するおそれがある。そこで、本発明では、シャフト3の前端領域Aに、衝撃吸収力に優れたピッチ系炭素繊維を含ませることにより、前端曲げ強度の低下を維持しつつ衝撃強度の悪化を防止している。また、前端領域Aに、所定重量のピッチ系炭素繊維を含ませたことにより、シャフト前端領域Aでの振動吸収効果を高め、打球フィーリングをも向上しうる。

【0038】

ここで、前端領域Aを構成する補強繊維のうち、PAN系炭素繊維の重量比は85〜75%に設定される必要がある。前記PAN系炭素繊維の重量比が75%未満の場合、シャフト重心を後端3b側に移行させた場合、前端領域Aの曲げ強度の低下が生じるなど、耐久性が悪化するおそれがあり、逆に、85%を超えると、前端領域Aの曲げ剛性が過度に上昇して打球フィーリングが悪化する他、衝撃強度が低下する。このような観点より、前端領域Aにおいて、前記高弾性繊維の重量比は、より好ましくは76%以上、さらに好ましくは77%以上が望ましく、また、より好ましくは84%以下、さらに好ましくは83%以下が望ましい。

【0039】

また、前端領域Aのピッチ系炭素繊維の重量比は15〜25%に設定される必要がある。前記ピッチ系炭素繊維の重量比が15%未満の場合、シャフト3の前端領域Aの衝撃強度を十分に高めることができない他、打球フィーリングが悪化し、逆に、ピッチ系炭素繊維の前記重量比が25%を超えると、前端領域Aの曲げ強度の向上が十分に期待できず耐久性の悪化を招く。とりわけ、前端領域Aにおいて、ピッチ系炭素繊維の前記重量比は、より好ましくは16%以上、さらに好ましくは17%以上が望ましく、また、より好ましくは24%以下、さらに好ましくは23%以下が望ましい。さらに好ましくは、ピッチ系炭素繊維の引張弾性率は、10t/mm2以下が望ましい。

【0040】

さらに好ましい態様として、シャフト3の前端領域AのPAN系炭素繊維は、シャフト軸線に対して平行なストレート繊維を含むことが望ましく、とりわけ、該ストレート繊維は、重量比で、前記前端領域Aの補強繊維の50%以上、より好ましくは51%以上、さらに好ましくは52%以上であることが望ましい。このようなストレート繊維は、前端領域Aの曲げ強度を効果的に高めることができる。他方、このようなストレート繊維が多くなると、前端領域Aの曲げ強度ばかりが向上し、ねじり強度などが低下するおそれがあるので、前記重量比は、好ましくは80%以下、より好ましくは79%以下、さらに好ましくは78%以下が望ましい。このようなストレート繊維の引張弾性率は、好ましくは24〜30t/mm2が望ましい。

【0041】

また、前記前端領域AのPAN系炭素繊維は、シャフト軸線に対して45±5゜で傾けられたバイアス繊維が、重量比で5%以上かつ25%以下含まれていることが望ましい。このようなバイアス繊維は、シャフト3の前端領域Aのねじり剛性やねじり強度をバランス良く高めるのに役立つ。前記バイアス繊維の重量比が5%未満の場合、シャフト3の前端領域Aのねじり剛性を高める効果が十分に得られない傾向があり、とりわけ6%以上、さらに好ましくは7%以上が望ましい。他方、前端領域Aにおいて、PAN系炭素繊維の前記バイアス繊維が多くなると、曲げ強度などが低下するおそれがあるので25%以下が望ましいが、より好ましくは24%以下、さらに好ましくは23%以下が望ましい。このようなバイアス繊維の引張弾性率は、好ましくは40t/mm2 以上50t/mm2以下が望ましい。

【0042】

本実施形態のシャフト3は、前記前端領域A以外の領域の特性については、特に限定されるものではなく、慣例に従って種々設定することができる。一例として、シャフト3は、シャフトの前端3aから後端3b側へ100mmの位置P1での曲げ剛性値EIが2.0kgfm2以下であるのが望ましい。

【0043】

シャフト3の曲げ剛性値EIは、図2に示されるように、万能材料試験機(例えばインテスコ製2020型)を用いて測定される。具体的には、先ず支点間距離が200mmに設定された治具J1、J2で、シャフトが水平となるように支える。この際、前記治具J1、J2は、その中間点Cがシャフト2の前記位置P1となるように位置決めされる。次に、位置P1に上方から圧子J3を降下させる。この際、圧子J3の降下速度は5mm/minとし、負荷最大荷重が20kgf に達した時点で圧子を停止させるとともに、シャフト3のたわみ量が測定される。なお、治具J1、J2の支持面の円弧の曲率半径は12.5mm、圧子の押圧面の円弧の曲率半径は5mmである。そして、下記式から曲げ剛性値EIを得るものとする。なお単位に関しては、長さは(mm)とし、力は(kgf )とする。

曲げ剛性値EI=(負荷最大荷重×治具J1、J2の支点間距離3 )/(48×たわみ量)

【0044】

前記位置P1は、ヘッド2の近傍に位置し、この位置でのシャフト3の曲げ剛性値EIが2.0kgfm2を超える場合、スイング時にシャフト3が十分にしならず、ひいては打球が上がりにくくなって飛距離が低下するおそれがある。このような観点より、前記曲げ剛性値EIは、より好ましくは1.9kgfm2以下、さらに好ましくは1.8kgfm2以下が望ましい。他方、前記曲げ剛性値EIが小さすぎると、スイング中にシャフト3がしなりすぎてヘッド2の挙動が安定せず、打点のバラツキが大きくなるため打球の方向性が悪化して飛距離を損ないやすい。このような観点より、前記曲げ剛性値EIは、より好ましくは0.8kgfm2以上、より好ましくは0.9kgfm2以上、さらに好ましくは1.0kgfm2以上が望ましい。

【0045】

以上のようなシャフト3は、プリプレグシートを用いて前記シートワインディング製法により製造することができる。本実施形態では、プリプレグシートとして、補強繊維が実質的に一方向に配向されたUD(ユニディレクション)プリプレグが使用されるが、UDプリプレグ以外のプリプレグ(例えば、補強繊維が編成されたクロスプリプレグシート等)が用いられても良い。

【0046】

プリプレグシートは、例えばエポキシ樹脂などの熱硬化性樹脂等からなるマトリクス樹脂と、炭素繊維などの前記補強繊維とから構成される。前記マトリクス樹脂は、半硬化状態を含む未硬化の状態である。シャフト3は、プリプレグシートを、シャフト3の内径に等しい外径を有する巻回対象物(以下、単に「マンドレル」という。)に巻回し、前記マトリクス樹脂を硬化させることにより形成される。樹脂の硬化は、例えば加熱により行なわれる。

【0047】

前記プリプレグシートとしては、市販されているものを適宜用いることができる。本実施形態のゴルフクラブのシャフトに用いることができるプリプレグの一例が表1に示されている。

【0048】

【表1】

【0049】

図3には、本実施形態のシャフト3を構成するプリプレグシートの展開図(シート構成図)が示される。シャフト3は、複数枚のプリプレグシートaで構成される。図3において、プリプレグシートaは、上側に位置しているものから順にマンドレルに巻回される。また、図4において、左右方向はシャフトの軸方向であり、右側はシャフトの前端3a側を、左側はシャフトの後端3b側をそれぞれ示している。さらに、図3では、各プリプレグシートaのシャフト軸方向における配設位置も示す。

【0050】

本実施形態のプリプレグシートaは、ストレートシート、バイアスシート、フープシートを含む。

【0051】

前記ストレートシートは、補強繊維がシャフト軸線に対して実質的に0度に配向されて用いられるプリプレグシートである。「実質的」としているのは、巻回時の誤差などに起因して、繊維の配向角度がシャフト軸線に対して完全に0°とはならない場合があるためであり、通常、前記角度が0゜±10°の範囲、より好ましくは0゜±5゜の範囲にある。このストレートシートは、シャフト3として成形された後も、繊維の角度が実質的に上記範囲に維持される。本実施形態において、シートa1、a4、a5、a6、a7、a9、a10及びa11がストレートシートに相当する。このストレートシートは、シャフト3の曲げ剛性及び曲げ強度との相関が高いため、シャフト3の主要な構成材料となる。

【0052】

前記バイアスシートは、補強繊維がシャフト軸線に対して傾斜させて用いられるプリプレグシートであり、その補強繊維は、前記バイアス繊維を構成する。本実施形態では、シートa2及びa3がバイアスシートに相当する。この実施形態では、シートa2の補強繊維の角度が−45°、シートa3のそれは+45°であり、同一角度ではあるが、互いに逆方向に傾斜している。このように、バイアスシートは、繊維が互いに逆方向に傾斜した2枚のシートペアで構成されるのが異方性を無くす意味で好ましい。

【0053】

フープシートは、補強繊維がシャフト軸線に対して実質的に90°に傾けて用いられるプリプレグシートであって、シートa8が該当する。「実質的」としているのは、巻回時の誤差などに起因して、補強繊維の方向はシャフト軸方向に対して完全に90°とはならない場合があるためであり、通常、80°以上90°以下の範囲にある。

【0054】

フープシートは、シャフト3のつぶし剛性及びつぶし強度を高めるのに寄与する。「つぶし剛性」及び「つぶし強度」とは、シャフト3をその半径方向内側に向かって押し潰す力に対する剛性及び強度である。また、曲げ変形に連動してつぶし変形が生じるため、つぶし強度は、曲げ強度とも関連し、肉厚の小さい軽量シャフトにおいては、特にこの連動性が大きい。従って、つぶし強度を向上させることにより、曲げ強度を向上させることができる。

【0055】

前記プリプレグシートaの両面は、使用前の状態において、カバーシートにより挟まれている。前記カバーシートは、プリプレグシートの一方の面に貼り付けられた離型紙、及び他方の面に貼り付けられた樹脂フィルムからなる。離型紙は、樹脂フィルムに比べて曲げ剛性が高い材料で構成される。本明細書において、以下、プリプレグシートの離型紙が貼着されている面を「離型紙側の面」、樹脂フィルムが貼着されている面を「フィルム側の面」と言うことがある。そして、図3の展開図の各プリプレグシートaは、フィルム側の面が表側として描かれ、図面の裏側が離型紙側の面であることを示している。

【0056】

本実施形態では、図3において、シートa2の補強繊維の傾斜方向と、シートa3の補強繊維の傾斜方向が同一で描かれているが、後述する両シートの貼り合わせの際には、シートa3が裏返される。その結果、シートa2の繊維方向とシートa3の繊維方向とは互いに逆方向でマンドレルに巻回される。この点を考慮して、図3では、シートa2の繊維方向は「−45°」と表記され、シートa3の繊維方向は「+45°」と記載されている。

【0057】

プリプレグシートaをマンドレルに巻回するには、まず、プリプレグシートaから樹脂フィルムが剥がされる。樹脂フィルムが剥がされることにより、プリプレグシートのフィルム側の面が露出する。この露出面は、半硬化状態のマトリクス樹脂によってタック性(粘着性)を有する。そして、この露出したフィルム側の面の縁部(巻き始め縁部)を、マンドレルに貼り付ける。次に、プリプレグシートaの離型紙が剥がされ、例えば、マンドレルを回転させることで、プリプレグシートがマンドレルに巻き付けられる。

【0058】

このように、プリプレグシートaから先ず樹脂フィルムのみが剥がされ、フィルム側の面の巻き始め縁部をマンドレルに貼り付けた後、離型紙が剥がされる。離型紙が貼り付けられた状態のプリプレグシートは、曲げ剛性が高く維持されるため、巻回中でも皺になり難い。従って、このような方法でプリプレグシートを巻回することにより、プリプレグシートaの巻始めの皺や巻き付け不良を抑制しうる。

【0059】

また、2枚以上のプリプレグシートを予め貼り合わせることにより形成された合体シートを用いることが望ましい。本実施形態では、例えば図4及び図5に示されるような、二つの合体シートが採用される。図4は、バイアスシートa2及びa3を貼り合わせることにより形成された第1の合体シートa23が、また図5は、フープシートa8及びストレートシートa9を貼り合わせることにより形成された第2の合体シートa89がそれぞれ示されている。

【0060】

図4の第1の合体シートa23は、バイアスシートa3を裏返し、この裏返したバイアスシートa3をバイアスシートa2に貼り合わすことで形成される。また、本実施形態では、図4に示されるように、バイアスシートa3のシャフトの後端3b側及びシャフトの前端3a側を、それぞれバイアスシートa2の長辺から24mm及び10mmずらした状態で重ねて貼り合わされる。

【0061】

第1の合体シートa23において、バイアスシートa2及びa3は、約半周分ズレている。このため、巻回後のシャフトにおいて、シートa2の周方向位置とシートa3の周方向位置とは相違している。この相違角度は、好ましくは、180°(±15°)である。このような第1の合体シートa23は、バイアスシートa2とバイアスシートa3とが周方向において互いに位置ズレしているため、このズレにより、バイアス繊維の端部の位置が周方向に分散される。これにより、シャフトの両端部において、周方向における均一性を向上させることができる。

【0062】

図5に示されるように、第2の合体シートa89は、フープシートa8の上縁とストレートシートa9の上縁とが一致している。また、第2の合体シートa89において、フープシートa8は、そのシャフトの後端3b側の端縁をストレートシートa9のシャフトの後端3b側の端縁からシャフト軸線方向に15mmずれた状態で、その全体がストレートシートa9に貼着されて一体化されている。つまり、フープシートa8は、その全面がストレートシートa9で支持されている。このような第2の合体シートa89をマンドレルに巻回することにより、単独では本来巻き付けにくいフープシートa8の巻回不良が抑制される。

【0063】

次に、図3に示したプリプレグシートaを用いたシャフト3の製造工程の概要について述べる。本実施形態のシャフトの製造工程(製造方法)は、(1)裁断工程、(2)貼り合わせ工程、(3)巻回工程、(4)テープラッピング工程、(5)硬化工程、(6)マンドレルの引抜工程及びラッピングテープの除去工程、(7)両端カット工程、(8)研磨工程及び(9)塗装工程を含む。

【0064】

(1)裁断工程

裁断工程では、プリプレグシートaが所定の形状に裁断される。本実施形態では、図3に示される前記各シートa1乃至a11が切り出される。

【0065】

(2)貼り合わせ工程

貼り合わせ工程では、複数枚のプリプレグシートaが貼り合わされて、前述した第1の合体シートa23及び第2の合体シートa89が製造される。貼り合わせには、加熱及び/又はプレスを用いることができる。加熱温度及びプレス圧の条件は、シート同士の接着力を高めるよう適宜選定される。

【0066】

(3)巻回工程

巻回工程では、マンドレルが用いられる。典型的なマンドレルは金属製であり、このマンドレルの周面には、離型剤が塗布され、さらに離型剤の外側に粘着性を有する樹脂(タッキングレジン)が塗布される。このようなマンドレルに、前記プリプレグシートaが巻回される。タッキングレジンは、プリプレグシートaの端部をマンドレルに容易に貼り付けるのに役立つ。また、複数枚のシートが貼り合わされた前記第1乃至第2の合体シートa23、a89については、その貼り合わされた状態で巻回される。巻回工程により、マンドレルの外側に複数枚のプリプレグシートが巻回された巻回体が得られる。

【0067】

(4)テープラッピング工程

テープラッピング工程では、前記巻回体の外周面にラッピングテープと称されるテープが巻き付けられる。ラッピングテープは、張力を付与されつつ巻回体の外周面に巻き付けられる。このようなラッピングテープは、巻回体に圧力を加え、当該巻回体におけるボイドを低減させるのに役立つ。

【0068】

(5)硬化工程

硬化工程では、テープラッピングがなされた後の巻回体が、所定の温度に加熱される。この加熱により、プリプレグシートのマトリクス樹脂が硬化し、硬化積層体が得られる。硬化の過程において、マトリクス樹脂は一時的に流動化し、シート間又はシート内の空気が排出される。ラッピングテープにより付与される圧力により、この空気の排出が促進される。

【0069】

(6)マンドレルの引抜工程及びラッピングテープの除去工程

硬化工程の後、マンドレルの引抜工程とラッピングテープの除去工程が行なわれる。両工程の順序は、特に限定されるものではないが、ラッピングテープ除去の能率を向上させる観点からは、マンドレルの引抜工程の後にラッピングテープの除去工程を行うことが好ましい。

【0070】

(7)両端カット工程

この両端カット工程では、前述した(1)〜(6)の各工程を経た硬化積層体の両端部が切断される。この工程により、シャフトの前端3a及び後端3bの各端面が平坦にされる。

【0071】

(8)研磨工程

研磨工程では、両端が切断された硬化積層体の表面が研磨される。硬化積層体の表面には、前記工程(4)において用いたラッピングテープの跡として螺旋状の凹凸が残っている場合がある。研磨により、このようなラッピングテープの跡としての螺旋状の凹凸が消滅し、硬化積層体の表面を平滑にすることができる。

【0072】

(9)塗装工程

研磨工程後の硬化積層体に所定の塗装が施される。

【0073】

以上の工程によりシャフト3が製造される。そして、製造されたシャフトの前端3aは、ゴルフクラブヘッド2の前記ホーゼル部2Bのシャフト差込穴に挿入されかつ固着される。また、シャフトの後端3b側にはグリップ4が固着されることで、ゴルフクラブ1を得ることができる。

【実施例】

【0074】

表2乃至6の仕様に基づいてゴルフクラブが試作され、これらの性能がテストされた。全てのゴルフクラブは、同一形状のチタン合金製のゴルフクラブヘッド(体積:460cm3)を具えている。

【0075】

実施例及び比較例のシャフトは、いずれも長さLS=115cmであり、図3に示される展開図をベースとして、表1に示される材料を用いて作製された。なお、ピッチ系炭素繊維には、引張弾性率が10t/mm2の炭素繊維が使用された。また、PAN系炭素繊維においては、ストレート繊維には引張弾性率が24及び30t/mm2の炭素繊維が、バイアス繊維には引張弾性率が40t/mm2の炭素繊維が、さらにフープ繊維には引張弾性率が30t/mm2の炭素繊維がそれぞれ使用された。

【0076】

また、シャフトの製造方法は、前記(1)〜(9)の工程の通りである。各シートa1〜a11において、巻回数、プリプレグの厚さ、プリプレグの繊維含有率、炭素繊維の引張弾性率などが適宜選択された。シャフトの重心位置の調整には、シャフト肉厚の調整で行われた。

テスト方法は、次の通りである。

【0077】

[トータル飛距離]

ヘッドスピードの平均が42m/sのゴルファーがボールを5球打ったときの平均トータル飛距離が採用された。数値が大きいほど良好である。

【0078】

[シャフトの前端側強度]

シャフトの前端側強度(T点強度)は、SGマーク試験法に準じて測定した。SG式三点曲げ強度は、製品安全協会が定めるSG式の破壊強度である。図6には、このようなSG式三点曲げ強度の測定方法の説明図が示される。該測定方法では、2つの支持点t1、t2においてシャフト3を下方から支持し、荷重点t3において上方から下方に向かって荷重Fが加えられる。荷重点t3の位置は、支持点t1と支持点t2とを二等分する位置である。この荷重点t3を、測定される点(T点)と一致させて測定が行なわれる。また、T点は、シャフトの前端から90mmの位置であり、このT点で測定が行われる場合、図6における測定スパンは150mmとされる。従って、支持点t1は、前端から15mmの点に位置することになる。そして、シャフト3が破損したときの荷重Fの値(ピーク値)が、SG式三点曲げ強度であり、数値が大きいほど良好である。

【0079】

[シャフトの衝撃エネルギー]

シャフトの衝撃エネルギーは、図7に示されるように、シャフトの前端3a側が、幅50mmの治具M3で片持ち支持され、該シャフトの前端3aから100mmの位置P2に、高さ1500mmの位置から1012gの錘Wを落下させ、そのときの衝撃破壊エネルギーが計算される。衝撃破壊エネルギーは、縦軸にシャフトに作用する荷重、横軸に変位をとったグラフにおいて錘落下直後から荷重のピークまでを積分した値(J)である。

【0080】

[ねじり強度]

シャフトのねじり強度は、図8に示されるように、シャフトの前端3aが、幅50mmの第1治具M1で回転不能に固定され、かつシャフトの後端3bが幅50mmの第2治具M2で把持され、第1治具M1を固定する一方、第2治具M2にトルクTrを作用させてシャフト3が捻られ、ねじり破壊が発生した時のシャフトの捻れ角θ(deg)及びトルクTr(N・m)が測定される。そして、θ×Trにてねじり強度(N・m・deg)が得られる。

テストの結果が表2乃至5に示される。

【0081】

【表2】

【0082】

【表3】

【0083】

【表4】

【0084】

【表5】

【0085】

テストの結果、実施例のゴルフクラブでは、ボールの飛距離を増大しつつ、フィーリング、シャフトの前端側強度及びシャフトの後端側強度を向上させていることが確認できた。

【0086】

表2において、比較例1では、比LG/LSが小さいため、飛距離が低下しており、また、比較例2では、シャフトの前端側の肉厚を小さくして比LG/LSを大きくしたため、シャフトの前端側の強度低下していることが分かる。

【0087】

表3において、比較例3では、ピッチ系炭素繊維が少なく、衝撃破壊エネルギーが小さくなっている。また、比較例4では、ピッチ系炭素繊維の割合が多く、先端曲げ強度が低下している。

【0088】

表4において、比較例5では、シャフト重量が小さ過ぎて、シャフトの肉厚が小さくなり曲げ強度が低下している。また、比較例6では、シャフト重量が大きく、スイングスピードの低下によって飛距離が低下している。

【0089】

表5において、実施例13では、前端領域において、PAN系のストレート繊維がやや少なくなっているため、シャフトの前端側の強度の低下傾向が見られる。比較例7では、PAN系のストレート繊維がやや多いため、前端領域の曲げ剛性値が大きく、打球が上がりにくく飛距離の低下傾向が見られる。

【0090】

表6において、実施例18では、PAN系バイアス繊維が少なくなっているため、ねじり強度がやや低下しており、実施例19では、PAN系バイアス繊維が多いため、シャフト前端側強度の低下傾向が見られる。

【符号の説明】

【0091】

1 ウッド型のゴルフクラブ

2 ヘッド

3 シャフト

3a シャフトの前端

3b シャフトの後端

A シャフトの前端領域

G シャフトの重心

LG シャフトの前端からシャフト重心までの距離

LS シャフト全長

【技術分野】

【0001】

本発明は、飛距離の増大に役立つゴルフクラブシャフト及びゴルフクラブに関する。

【背景技術】

【0002】

近年、打球の飛距離の著しい増大を抑制し公平な競技を確保すべく、ゴルフクラブヘッド(以下、単に「ヘッド」という場合がある。)のフェースの反発性能、クラブ長さ及びヘッドの慣性モーメントなどがルールで規制されている。このような状況において、打球の飛距離を向上させる手法として、例えば、クラブ長さをルール上限まで大きくし、ヘッドスピードを高めることが提案されている(例えば、下記特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−201911号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、クラブ長さを大きくすると、ヘッドのコントロール性が低下し、ヘッドのスイートスポットでボールを打撃する割合である「ミート率」が悪化する。このため、従来のゴルフクラブでは、飛距離の増大を十分に期待することができなかった。

【0005】

このような問題を解決するために、クラブ長さを抑えてミート率を向上させ、かつ、ヘッド重量を大きくして打球の初速を大きくすることが考えられる。しかしながら、単にヘッド重量を大きくすると、クラブの慣性モーメントが大きくなり、ゴルフクラブの振り易さが低下する。

【0006】

クラブ重量を増加させることなく、クラブの慣性モーメントの増大を防ぐために、シャフトの重心をシャフトの後端側(シャフトのグリップが装着される側であり、「バット側」とも呼ばれる。)に移動させることが考えられる。シャフトの重心をシャフトの後端側へ移動させるために、通常、シャフトの前端側(ゴルフクラブヘッドが装着される側であり、「チップ側」とも呼ばれる。)の部分の肉厚を小さくすることが行われるが、このような方法では、シャフトの前端側の曲げ強度等が低下するという問題がある。

【0007】

本発明は、以上のような問題点に鑑み案出なされたもので、シャフトの前端側の曲げ強度の低下等を伴うことなく、飛距離を増大させ得るゴルフクラブシャフト及びゴルフクラブを提供することを主たる目的としている。

【課題を解決するための手段】

【0008】

本発明のうち請求項1記載の発明は、補強繊維と樹脂とを含む繊維強化樹脂製のゴルフクラブシャフトであって、シャフト重量が30g以上かつ55g以下であり、ゴルフクラブヘッドが装着される側であるシャフトの前端からシャフト重心までの距離LGとシャフトの全長LSとの比LG/LSが0.54以上かつ0.65以下であり、しかも、シャフトの前端からシャフトの後端側へ300mmの領域である前端領域に含まれる前記補強繊維は、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、前記前端領域の補強繊維は、重量比で、前記ピッチ系炭素繊維が15〜25%、かつ、前記PAN系炭素繊維が85〜75%含まれることを特徴とする。

【0009】

また請求項2記載の発明は、前記前端領域のPAN系炭素繊維は、シャフト軸線に対して平行なストレート繊維を含み、該ストレート繊維は、重量比で、前記前端領域の補強繊維の50%以上かつ80%以下で含まれている請求項1記載のゴルフクラブシャフトである。

【0010】

また請求項3記載の発明は、前記前端領域のPAN系炭素繊維は、シャフト軸線に対して45±5゜で傾けられたバイアス繊維が、重量比で5%以上かつ25%以下含まれている請求項1又は2記載のゴルフクラブシャフトである。

【0011】

また請求項4記載の発明は、シャフトの前端から後端側へ100mmの位置での曲げ剛性値EIが2.0kgfm2以下である請求項1乃至3のいずれかに記載のゴルフクラブシャフトである。

【0012】

また請求項5記載の発明は、請求項1乃至4のいずれかに記載されたゴルフクラブシャフトと、その前端側に装着されたゴルフクラブヘッドとを含むことを特徴とするゴルフクラブである。

【発明の効果】

【0013】

本発明のゴルフクラブシャフト及びゴルフクラブは、シャフトの重量を30〜55gに規定しつつ、シャフト重心をシャフトの後端側に位置させている。このようなシャフトは、クラブ長さを小さくし、かつ、ヘッド重量を増加させたときでも、クラブの慣性モーメントが増大するのを抑制できる。従って、クラブの振り易さの悪化が防止される。また、シャフト長さを小さくすることで、ミート率を向上させ、打球の飛距離を増大させることができる。

【0014】

また、本発明のゴルフクラブシャフト及びゴルフクラブは、シャフトの前端からシャフトの後側へ300mmの領域である前端領域に含まれる補強繊維が、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、該前端領域の補強繊維は、重量比で、ピッチ系炭素繊維が15〜25%、かつ、PAN系炭素繊維が85〜75%含まれることを特徴とする。このように、シャフトの前端領域に、曲げ強度の大きいPAN系炭素繊維を所定重量比で含ませることにより、シャフトの前端領域の曲げ強度の低下を抑制しうる。

【0015】

一方、曲げ強度の高いPAN系の繊維を多用すると、シャフトの衝撃強度の低下という新たな問題を招き、耐久性などを低下させるおそれがある。そこで、本発明では、前端領域に、振動吸収性能に優れたピッチ系炭素繊維を所定重量比で含ませることにより、前端領域での曲げ強度の低下を維持しつつ衝撃強度の低下を防止している。

【0016】

このように、本発明のゴルフクラブシャフト及びこれを用いたゴルフクラブでは、曲げ強度や衝撃強度の低下を伴うことなく、打球の飛距離を増大させ得る。

【図面の簡単な説明】

【0017】

【図1】本実施形態のゴルフクラブの正面図である。

【図2】シャフトの曲げ剛性値の測定方法を説明する線図である。

【図3】本実施形態のゴルフクラブシャフトを構成するプリプレグシートの展開図である。

【図4】第1の合体シートを説明する平面図である。

【図5】第2の合体シートを説明する平面図である。

【図6】T点強度の測定方法を説明する線図である。

【図7】シャフトの衝撃破壊エネルギーの測定方法を説明する線図である。

【図8】シャフトのねじり強度の測定方法を説明する線図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態が図面に基づき説明される。

図1は、本実施形態のゴルフクラブ1の正面図である。該ゴルフクラブ1は、例えば、ゴルフクラブヘッド2と、ゴルフクラブシャフト(以下、単に「シャフト」と言う場合がある。)3と、グリップ4とを含んで構成される。

【0019】

ゴルフクラブ1の重量は、特に限定されるものではないが、大きすぎると、振りにくくなり、ヘッドスピードを高めることが難しくなる。従って、ゴルフクラブ1の重量は、好ましくは290g以下、より好ましくは287g以下、さらに好ましくは284g以下に設定される。他方、ゴルフクラブ1の重量を過度に小さくすると、軽量化によってヘッド2やシャフト3の強度が低下しやすく、耐久性が悪化する傾向がある。このような観点より、ゴルフクラブ1の重量は、好ましくは270g以上、より好ましくは273g以上が望ましい。

【0020】

また、ゴルフクラブ1の長さも、特に限定されるものではないが、小さすぎると、振り易くはなるものの、スイングの回転半径が小さくなり、十分なヘッドスピードを得ることが難しくなるので、好ましくは44.0インチ以上、より好ましくは44.5インチ以上、さらに好ましくは45.0インチ以上が望ましい。他方、ゴルフクラブ1の長さが大きくなると、クラブを振りにくくなるためヘッドスピードが低下するおそれがあるので、好ましくは47.0インチ以下、より好ましくは46.5インチ以下、さらに好ましくは46.0インチ以下が望ましい。

【0021】

なお、本明細書において「クラブ長さ」とは、R&G(Royal and Ancient Golf Club of Saint Andrews:全英ゴルフ協会)が定めるゴルフ規則「付属規則II クラブのデザイン」の「1 クラブ」における「1c 長さ」の記載に基づいて測定される。

【0022】

本実施形態のヘッド2は、例えば、ウッド型であって、ボールを打撃するフェース2aを有する中空のヘッド本体2Aと、該ヘッド本体2Aのヒール側に設けられかつシャフト3の前端3a側が差し込まれて固着される筒状のホーゼル部2Bとを具える。なお、ヘッド2には、ウッド型のみならず、ユーティリティ型や、アイアン型などが用いられても良い。

【0023】

前記ヘッド2を構成する材料は、特に限定されるものではなく、例えばチタン、チタン合金、CFRP(炭素繊維強化プラスチック)、ステンレス鋼、マルエージング鋼、軟鉄などを用いることができる。また、単一の材料のみならず、複数種類の材料を組み合わせてヘッド2が作製されてもよい。ヘッド2の重心を下げるために、例えば、ヘッド上面の少なくとも一部がCFRPからなり、ヘッド底面の少なくとも一部がチタン合金製であるヘッドが好適に採用される。

【0024】

ヘッド2単体の重量は特に限定されないが、小さすぎると、ヘッド2の運動エネルギーをボールに十分に伝えることができず、ボールスピードを増大させることが難しくなるので、好ましくは185g以上、より好ましくは192g以上が望ましい。他方、ヘッド2の重量が過度に大きくなると、ゴルフクラブ1が重くなって、振りにくくなるため、好ましくは210g以下、より好ましくは206g以下、さらに好ましくは203g以下が望ましい。

【0025】

好適な実施形態では、ヘッド重量とクラブ重量との比(ヘッド重量/クラブ重量)は、好ましくは0.670以上、より好ましくは0.675以上、さらに好ましくは0.680以上とされる。上記比が小さくなると、ヘッド2の運動エネルギーが小さくなり、十分な打球スピードを得ることが難しくなる。他方、上記比が過度に大きくなると、ヘッド2が重くなりすぎてクラブが振りにくくなるので、前記比は、好ましくは0.720以下、さらに好ましくは0.715以下が望ましい。

【0026】

前記グリップ4は特に限定されるものでなく、通常用いられているものを適宜採用することができる。例えば、天然ゴムに、オイル、カーボンブラック、硫黄及び酸化亜鉛を配合して混練した材料を所定形状に成形しかつ加硫することにより得られるものを用いることができる。

【0027】

また、グリップ4の重量も、特に限定されるものではないが、当該グリップ4の強度や耐久性を維持しつつクラブ1の振りやすさを維持するために、好ましくは27g以上45g以下で設定されるのが望ましい。

【0028】

前記シャフト3の前端3a側は、前記ヘッド2のホーゼル部2Bに固着される一方、シャフトの後端3b側には、前記グリップ4が外挿されている。即ち、シャフト3の前端3aはヘッド2の内部に、シャフト3の後端3bはグリップ4の内部にそれぞれ位置している。なお、図1において、符号Gで示されるのは、シャフト重心である。このシャフト重心Gは、シャフト3の軸中心線上に位置している。さらに、本実施形態のシャフト3は、後端3bから前端3aに向かって外径が徐々に減じられたテーパ状、かつ、断面円形の管状体のものが示されている。

【0029】

本実施形態のシャフト3は、補強繊維と、該補強繊維を固めるマトリックスの樹脂とを含む繊維強化樹脂からなる。このような繊維強化樹脂製のシャフト3は、スチールシャフトに比べて軽量であり、かつ、曲げ剛性の調節などを容易に行い得る。このような繊維強化樹脂製のシャフト3は、補強繊維を未硬化の樹脂に含浸させたプリプレグシートを材料とし、公知のシートワインディング製法等により製造される。これにより、シャフト3は、補強繊維の複数の層からなる管状体として形成される。なお、図1において、シャフト3の全長は符号LSで、また、シャフト3の前端3aからシャフト重心Gまでの距離は符号LGでそれぞれ表されている。

【0030】

前記シャフト3の重量Wsは、30g以上55g以下に設定される必要がある。該シャフト3の重量Wsが小さくなると、必要な長さを確保した場合に薄肉化する傾向があり、曲げ強度などが低下する傾向があるので、少なくとも30g、より好ましくは32g以上、さらに好ましくは34g以上とされる。他方、シャフト3の重量Wsが55gを超えると、ゴルフクラブ1全体が重くなり、スイングスピードが低下するおそれがあるので、55g以下に抑えることが重要であり、好ましくは54g以下、さらに好ましくは53g以下に設定される。

【0031】

また、本発明では、シャフトの前端3aからシャフト重心Gまでの距離LGと、シャフトの全長LSとの比LG/LSが0.54以上かつ0.65以下に設定される。このようなシャフト3及びそれを用いたゴルフクラブ1は、シャフト3の重量を30〜55gに限定しつつ、シャフト重心Gをシャフトの後端3b側に位置させため、クラブ長さを小さくし、かつ、ヘッド重量を増加させたときでも、クラブの慣性モーメントが増大するのを抑制できる。従って、ゴルフクラブ1の振り易さの悪化が防止される。また、シャフトの長さLSを小さくすることで、ミート率を向上させ、ボールの飛距離を増大させることが可能になる。

【0032】

ここで、前記比LG/LSが0.54未満では、シャフト重心Gを十分にシャフト3の後端3b側に位置させることができない。従って、従来と同程度のスイングバランスを確保するためには、ヘッド2の重量を小さくしなければならず、ヘッドの慣性モーメントを小さくする他、ミート率の低下を招きやすい。このような観点より、前記比LG/LSは、より好ましくは0.55以上、さらに好ましくは0.56以上が望ましい。

【0033】

他方、前記比LG/LSが0.65を超える場合、シャフト重心Gが過度にシャフト3の後端3bに接近し過ぎるため、従来と同程度のスイングバランスを確保するためには、クラブ重量を増加させる必要がある他、同一シャフト重量とした場合、シャフト3の前端3a側が過度に軽量化されて強度が低下するおそれがある。このような観点より、前記比LG/LSは、より好ましくは0.64以下、さらに好ましくは0.63以下であることが好ましい。

【0034】

前記シャフト3の長さLS自体は特に限定されるものではないが、該長さLSが小さくなると、スイングの回転半径が小さくなり、十分なヘッドスピードを得ることが難しくなる。逆に、前記長さLSが、過度に大きくなると、クラブ1の慣性モーメントが大きくなり、十分に振り切れないおそれがある。このような観点より、シャフト3の長さLSは、好ましくは105cm以上、より好ましくは107cm以上、さらに好ましくは110cm以上が望ましく、また、好ましくは120cm以下、より好ましくは118cm以下、さらに好ましくは116cm以下が望ましい。

【0035】

なお、シャフト重心Gの位置を調整する手段としては、例えば、シャフトの肉厚やテーパーなどを軸方向で変化させることが挙げられる。また、これらの調整は、シャフトの当該部位へのプリプレグシート(後述)の巻回数などを変えることで行いうる。

【0036】

また、シャフトの前端3aからシャフトの後端3b側へ300mmの領域である前端領域Aに含まれる補強繊維は、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、前端領域Aの補強繊維は、重量比で、前記ピッチ系炭素繊維が15〜25%、かつ、前記PAN系炭素繊維が85〜75%含まれている。

【0037】

上述のように、シャフト3の前端領域Aに、曲げ強度の大きいPAN系炭素繊維を含ませることにより、シャフト3の前端領域Aの曲げ強度の低下を抑制することができる。一方、曲げ強度の高いPAN系の繊維を多用すると、シャフト3の衝撃強度が著しく低下するという新たな問題を招き、シャフト3の耐久性が低下するおそれがある。そこで、本発明では、シャフト3の前端領域Aに、衝撃吸収力に優れたピッチ系炭素繊維を含ませることにより、前端曲げ強度の低下を維持しつつ衝撃強度の悪化を防止している。また、前端領域Aに、所定重量のピッチ系炭素繊維を含ませたことにより、シャフト前端領域Aでの振動吸収効果を高め、打球フィーリングをも向上しうる。

【0038】

ここで、前端領域Aを構成する補強繊維のうち、PAN系炭素繊維の重量比は85〜75%に設定される必要がある。前記PAN系炭素繊維の重量比が75%未満の場合、シャフト重心を後端3b側に移行させた場合、前端領域Aの曲げ強度の低下が生じるなど、耐久性が悪化するおそれがあり、逆に、85%を超えると、前端領域Aの曲げ剛性が過度に上昇して打球フィーリングが悪化する他、衝撃強度が低下する。このような観点より、前端領域Aにおいて、前記高弾性繊維の重量比は、より好ましくは76%以上、さらに好ましくは77%以上が望ましく、また、より好ましくは84%以下、さらに好ましくは83%以下が望ましい。

【0039】

また、前端領域Aのピッチ系炭素繊維の重量比は15〜25%に設定される必要がある。前記ピッチ系炭素繊維の重量比が15%未満の場合、シャフト3の前端領域Aの衝撃強度を十分に高めることができない他、打球フィーリングが悪化し、逆に、ピッチ系炭素繊維の前記重量比が25%を超えると、前端領域Aの曲げ強度の向上が十分に期待できず耐久性の悪化を招く。とりわけ、前端領域Aにおいて、ピッチ系炭素繊維の前記重量比は、より好ましくは16%以上、さらに好ましくは17%以上が望ましく、また、より好ましくは24%以下、さらに好ましくは23%以下が望ましい。さらに好ましくは、ピッチ系炭素繊維の引張弾性率は、10t/mm2以下が望ましい。

【0040】

さらに好ましい態様として、シャフト3の前端領域AのPAN系炭素繊維は、シャフト軸線に対して平行なストレート繊維を含むことが望ましく、とりわけ、該ストレート繊維は、重量比で、前記前端領域Aの補強繊維の50%以上、より好ましくは51%以上、さらに好ましくは52%以上であることが望ましい。このようなストレート繊維は、前端領域Aの曲げ強度を効果的に高めることができる。他方、このようなストレート繊維が多くなると、前端領域Aの曲げ強度ばかりが向上し、ねじり強度などが低下するおそれがあるので、前記重量比は、好ましくは80%以下、より好ましくは79%以下、さらに好ましくは78%以下が望ましい。このようなストレート繊維の引張弾性率は、好ましくは24〜30t/mm2が望ましい。

【0041】

また、前記前端領域AのPAN系炭素繊維は、シャフト軸線に対して45±5゜で傾けられたバイアス繊維が、重量比で5%以上かつ25%以下含まれていることが望ましい。このようなバイアス繊維は、シャフト3の前端領域Aのねじり剛性やねじり強度をバランス良く高めるのに役立つ。前記バイアス繊維の重量比が5%未満の場合、シャフト3の前端領域Aのねじり剛性を高める効果が十分に得られない傾向があり、とりわけ6%以上、さらに好ましくは7%以上が望ましい。他方、前端領域Aにおいて、PAN系炭素繊維の前記バイアス繊維が多くなると、曲げ強度などが低下するおそれがあるので25%以下が望ましいが、より好ましくは24%以下、さらに好ましくは23%以下が望ましい。このようなバイアス繊維の引張弾性率は、好ましくは40t/mm2 以上50t/mm2以下が望ましい。

【0042】

本実施形態のシャフト3は、前記前端領域A以外の領域の特性については、特に限定されるものではなく、慣例に従って種々設定することができる。一例として、シャフト3は、シャフトの前端3aから後端3b側へ100mmの位置P1での曲げ剛性値EIが2.0kgfm2以下であるのが望ましい。

【0043】

シャフト3の曲げ剛性値EIは、図2に示されるように、万能材料試験機(例えばインテスコ製2020型)を用いて測定される。具体的には、先ず支点間距離が200mmに設定された治具J1、J2で、シャフトが水平となるように支える。この際、前記治具J1、J2は、その中間点Cがシャフト2の前記位置P1となるように位置決めされる。次に、位置P1に上方から圧子J3を降下させる。この際、圧子J3の降下速度は5mm/minとし、負荷最大荷重が20kgf に達した時点で圧子を停止させるとともに、シャフト3のたわみ量が測定される。なお、治具J1、J2の支持面の円弧の曲率半径は12.5mm、圧子の押圧面の円弧の曲率半径は5mmである。そして、下記式から曲げ剛性値EIを得るものとする。なお単位に関しては、長さは(mm)とし、力は(kgf )とする。

曲げ剛性値EI=(負荷最大荷重×治具J1、J2の支点間距離3 )/(48×たわみ量)

【0044】

前記位置P1は、ヘッド2の近傍に位置し、この位置でのシャフト3の曲げ剛性値EIが2.0kgfm2を超える場合、スイング時にシャフト3が十分にしならず、ひいては打球が上がりにくくなって飛距離が低下するおそれがある。このような観点より、前記曲げ剛性値EIは、より好ましくは1.9kgfm2以下、さらに好ましくは1.8kgfm2以下が望ましい。他方、前記曲げ剛性値EIが小さすぎると、スイング中にシャフト3がしなりすぎてヘッド2の挙動が安定せず、打点のバラツキが大きくなるため打球の方向性が悪化して飛距離を損ないやすい。このような観点より、前記曲げ剛性値EIは、より好ましくは0.8kgfm2以上、より好ましくは0.9kgfm2以上、さらに好ましくは1.0kgfm2以上が望ましい。

【0045】

以上のようなシャフト3は、プリプレグシートを用いて前記シートワインディング製法により製造することができる。本実施形態では、プリプレグシートとして、補強繊維が実質的に一方向に配向されたUD(ユニディレクション)プリプレグが使用されるが、UDプリプレグ以外のプリプレグ(例えば、補強繊維が編成されたクロスプリプレグシート等)が用いられても良い。

【0046】

プリプレグシートは、例えばエポキシ樹脂などの熱硬化性樹脂等からなるマトリクス樹脂と、炭素繊維などの前記補強繊維とから構成される。前記マトリクス樹脂は、半硬化状態を含む未硬化の状態である。シャフト3は、プリプレグシートを、シャフト3の内径に等しい外径を有する巻回対象物(以下、単に「マンドレル」という。)に巻回し、前記マトリクス樹脂を硬化させることにより形成される。樹脂の硬化は、例えば加熱により行なわれる。

【0047】

前記プリプレグシートとしては、市販されているものを適宜用いることができる。本実施形態のゴルフクラブのシャフトに用いることができるプリプレグの一例が表1に示されている。

【0048】

【表1】

【0049】

図3には、本実施形態のシャフト3を構成するプリプレグシートの展開図(シート構成図)が示される。シャフト3は、複数枚のプリプレグシートaで構成される。図3において、プリプレグシートaは、上側に位置しているものから順にマンドレルに巻回される。また、図4において、左右方向はシャフトの軸方向であり、右側はシャフトの前端3a側を、左側はシャフトの後端3b側をそれぞれ示している。さらに、図3では、各プリプレグシートaのシャフト軸方向における配設位置も示す。

【0050】

本実施形態のプリプレグシートaは、ストレートシート、バイアスシート、フープシートを含む。

【0051】

前記ストレートシートは、補強繊維がシャフト軸線に対して実質的に0度に配向されて用いられるプリプレグシートである。「実質的」としているのは、巻回時の誤差などに起因して、繊維の配向角度がシャフト軸線に対して完全に0°とはならない場合があるためであり、通常、前記角度が0゜±10°の範囲、より好ましくは0゜±5゜の範囲にある。このストレートシートは、シャフト3として成形された後も、繊維の角度が実質的に上記範囲に維持される。本実施形態において、シートa1、a4、a5、a6、a7、a9、a10及びa11がストレートシートに相当する。このストレートシートは、シャフト3の曲げ剛性及び曲げ強度との相関が高いため、シャフト3の主要な構成材料となる。

【0052】

前記バイアスシートは、補強繊維がシャフト軸線に対して傾斜させて用いられるプリプレグシートであり、その補強繊維は、前記バイアス繊維を構成する。本実施形態では、シートa2及びa3がバイアスシートに相当する。この実施形態では、シートa2の補強繊維の角度が−45°、シートa3のそれは+45°であり、同一角度ではあるが、互いに逆方向に傾斜している。このように、バイアスシートは、繊維が互いに逆方向に傾斜した2枚のシートペアで構成されるのが異方性を無くす意味で好ましい。

【0053】

フープシートは、補強繊維がシャフト軸線に対して実質的に90°に傾けて用いられるプリプレグシートであって、シートa8が該当する。「実質的」としているのは、巻回時の誤差などに起因して、補強繊維の方向はシャフト軸方向に対して完全に90°とはならない場合があるためであり、通常、80°以上90°以下の範囲にある。

【0054】

フープシートは、シャフト3のつぶし剛性及びつぶし強度を高めるのに寄与する。「つぶし剛性」及び「つぶし強度」とは、シャフト3をその半径方向内側に向かって押し潰す力に対する剛性及び強度である。また、曲げ変形に連動してつぶし変形が生じるため、つぶし強度は、曲げ強度とも関連し、肉厚の小さい軽量シャフトにおいては、特にこの連動性が大きい。従って、つぶし強度を向上させることにより、曲げ強度を向上させることができる。

【0055】

前記プリプレグシートaの両面は、使用前の状態において、カバーシートにより挟まれている。前記カバーシートは、プリプレグシートの一方の面に貼り付けられた離型紙、及び他方の面に貼り付けられた樹脂フィルムからなる。離型紙は、樹脂フィルムに比べて曲げ剛性が高い材料で構成される。本明細書において、以下、プリプレグシートの離型紙が貼着されている面を「離型紙側の面」、樹脂フィルムが貼着されている面を「フィルム側の面」と言うことがある。そして、図3の展開図の各プリプレグシートaは、フィルム側の面が表側として描かれ、図面の裏側が離型紙側の面であることを示している。

【0056】

本実施形態では、図3において、シートa2の補強繊維の傾斜方向と、シートa3の補強繊維の傾斜方向が同一で描かれているが、後述する両シートの貼り合わせの際には、シートa3が裏返される。その結果、シートa2の繊維方向とシートa3の繊維方向とは互いに逆方向でマンドレルに巻回される。この点を考慮して、図3では、シートa2の繊維方向は「−45°」と表記され、シートa3の繊維方向は「+45°」と記載されている。

【0057】

プリプレグシートaをマンドレルに巻回するには、まず、プリプレグシートaから樹脂フィルムが剥がされる。樹脂フィルムが剥がされることにより、プリプレグシートのフィルム側の面が露出する。この露出面は、半硬化状態のマトリクス樹脂によってタック性(粘着性)を有する。そして、この露出したフィルム側の面の縁部(巻き始め縁部)を、マンドレルに貼り付ける。次に、プリプレグシートaの離型紙が剥がされ、例えば、マンドレルを回転させることで、プリプレグシートがマンドレルに巻き付けられる。

【0058】

このように、プリプレグシートaから先ず樹脂フィルムのみが剥がされ、フィルム側の面の巻き始め縁部をマンドレルに貼り付けた後、離型紙が剥がされる。離型紙が貼り付けられた状態のプリプレグシートは、曲げ剛性が高く維持されるため、巻回中でも皺になり難い。従って、このような方法でプリプレグシートを巻回することにより、プリプレグシートaの巻始めの皺や巻き付け不良を抑制しうる。

【0059】

また、2枚以上のプリプレグシートを予め貼り合わせることにより形成された合体シートを用いることが望ましい。本実施形態では、例えば図4及び図5に示されるような、二つの合体シートが採用される。図4は、バイアスシートa2及びa3を貼り合わせることにより形成された第1の合体シートa23が、また図5は、フープシートa8及びストレートシートa9を貼り合わせることにより形成された第2の合体シートa89がそれぞれ示されている。

【0060】

図4の第1の合体シートa23は、バイアスシートa3を裏返し、この裏返したバイアスシートa3をバイアスシートa2に貼り合わすことで形成される。また、本実施形態では、図4に示されるように、バイアスシートa3のシャフトの後端3b側及びシャフトの前端3a側を、それぞれバイアスシートa2の長辺から24mm及び10mmずらした状態で重ねて貼り合わされる。

【0061】

第1の合体シートa23において、バイアスシートa2及びa3は、約半周分ズレている。このため、巻回後のシャフトにおいて、シートa2の周方向位置とシートa3の周方向位置とは相違している。この相違角度は、好ましくは、180°(±15°)である。このような第1の合体シートa23は、バイアスシートa2とバイアスシートa3とが周方向において互いに位置ズレしているため、このズレにより、バイアス繊維の端部の位置が周方向に分散される。これにより、シャフトの両端部において、周方向における均一性を向上させることができる。

【0062】

図5に示されるように、第2の合体シートa89は、フープシートa8の上縁とストレートシートa9の上縁とが一致している。また、第2の合体シートa89において、フープシートa8は、そのシャフトの後端3b側の端縁をストレートシートa9のシャフトの後端3b側の端縁からシャフト軸線方向に15mmずれた状態で、その全体がストレートシートa9に貼着されて一体化されている。つまり、フープシートa8は、その全面がストレートシートa9で支持されている。このような第2の合体シートa89をマンドレルに巻回することにより、単独では本来巻き付けにくいフープシートa8の巻回不良が抑制される。

【0063】

次に、図3に示したプリプレグシートaを用いたシャフト3の製造工程の概要について述べる。本実施形態のシャフトの製造工程(製造方法)は、(1)裁断工程、(2)貼り合わせ工程、(3)巻回工程、(4)テープラッピング工程、(5)硬化工程、(6)マンドレルの引抜工程及びラッピングテープの除去工程、(7)両端カット工程、(8)研磨工程及び(9)塗装工程を含む。

【0064】

(1)裁断工程

裁断工程では、プリプレグシートaが所定の形状に裁断される。本実施形態では、図3に示される前記各シートa1乃至a11が切り出される。

【0065】

(2)貼り合わせ工程

貼り合わせ工程では、複数枚のプリプレグシートaが貼り合わされて、前述した第1の合体シートa23及び第2の合体シートa89が製造される。貼り合わせには、加熱及び/又はプレスを用いることができる。加熱温度及びプレス圧の条件は、シート同士の接着力を高めるよう適宜選定される。

【0066】

(3)巻回工程

巻回工程では、マンドレルが用いられる。典型的なマンドレルは金属製であり、このマンドレルの周面には、離型剤が塗布され、さらに離型剤の外側に粘着性を有する樹脂(タッキングレジン)が塗布される。このようなマンドレルに、前記プリプレグシートaが巻回される。タッキングレジンは、プリプレグシートaの端部をマンドレルに容易に貼り付けるのに役立つ。また、複数枚のシートが貼り合わされた前記第1乃至第2の合体シートa23、a89については、その貼り合わされた状態で巻回される。巻回工程により、マンドレルの外側に複数枚のプリプレグシートが巻回された巻回体が得られる。

【0067】

(4)テープラッピング工程

テープラッピング工程では、前記巻回体の外周面にラッピングテープと称されるテープが巻き付けられる。ラッピングテープは、張力を付与されつつ巻回体の外周面に巻き付けられる。このようなラッピングテープは、巻回体に圧力を加え、当該巻回体におけるボイドを低減させるのに役立つ。

【0068】

(5)硬化工程

硬化工程では、テープラッピングがなされた後の巻回体が、所定の温度に加熱される。この加熱により、プリプレグシートのマトリクス樹脂が硬化し、硬化積層体が得られる。硬化の過程において、マトリクス樹脂は一時的に流動化し、シート間又はシート内の空気が排出される。ラッピングテープにより付与される圧力により、この空気の排出が促進される。

【0069】

(6)マンドレルの引抜工程及びラッピングテープの除去工程

硬化工程の後、マンドレルの引抜工程とラッピングテープの除去工程が行なわれる。両工程の順序は、特に限定されるものではないが、ラッピングテープ除去の能率を向上させる観点からは、マンドレルの引抜工程の後にラッピングテープの除去工程を行うことが好ましい。

【0070】

(7)両端カット工程

この両端カット工程では、前述した(1)〜(6)の各工程を経た硬化積層体の両端部が切断される。この工程により、シャフトの前端3a及び後端3bの各端面が平坦にされる。

【0071】

(8)研磨工程

研磨工程では、両端が切断された硬化積層体の表面が研磨される。硬化積層体の表面には、前記工程(4)において用いたラッピングテープの跡として螺旋状の凹凸が残っている場合がある。研磨により、このようなラッピングテープの跡としての螺旋状の凹凸が消滅し、硬化積層体の表面を平滑にすることができる。

【0072】

(9)塗装工程

研磨工程後の硬化積層体に所定の塗装が施される。

【0073】

以上の工程によりシャフト3が製造される。そして、製造されたシャフトの前端3aは、ゴルフクラブヘッド2の前記ホーゼル部2Bのシャフト差込穴に挿入されかつ固着される。また、シャフトの後端3b側にはグリップ4が固着されることで、ゴルフクラブ1を得ることができる。

【実施例】

【0074】

表2乃至6の仕様に基づいてゴルフクラブが試作され、これらの性能がテストされた。全てのゴルフクラブは、同一形状のチタン合金製のゴルフクラブヘッド(体積:460cm3)を具えている。

【0075】

実施例及び比較例のシャフトは、いずれも長さLS=115cmであり、図3に示される展開図をベースとして、表1に示される材料を用いて作製された。なお、ピッチ系炭素繊維には、引張弾性率が10t/mm2の炭素繊維が使用された。また、PAN系炭素繊維においては、ストレート繊維には引張弾性率が24及び30t/mm2の炭素繊維が、バイアス繊維には引張弾性率が40t/mm2の炭素繊維が、さらにフープ繊維には引張弾性率が30t/mm2の炭素繊維がそれぞれ使用された。

【0076】

また、シャフトの製造方法は、前記(1)〜(9)の工程の通りである。各シートa1〜a11において、巻回数、プリプレグの厚さ、プリプレグの繊維含有率、炭素繊維の引張弾性率などが適宜選択された。シャフトの重心位置の調整には、シャフト肉厚の調整で行われた。

テスト方法は、次の通りである。

【0077】

[トータル飛距離]

ヘッドスピードの平均が42m/sのゴルファーがボールを5球打ったときの平均トータル飛距離が採用された。数値が大きいほど良好である。

【0078】

[シャフトの前端側強度]

シャフトの前端側強度(T点強度)は、SGマーク試験法に準じて測定した。SG式三点曲げ強度は、製品安全協会が定めるSG式の破壊強度である。図6には、このようなSG式三点曲げ強度の測定方法の説明図が示される。該測定方法では、2つの支持点t1、t2においてシャフト3を下方から支持し、荷重点t3において上方から下方に向かって荷重Fが加えられる。荷重点t3の位置は、支持点t1と支持点t2とを二等分する位置である。この荷重点t3を、測定される点(T点)と一致させて測定が行なわれる。また、T点は、シャフトの前端から90mmの位置であり、このT点で測定が行われる場合、図6における測定スパンは150mmとされる。従って、支持点t1は、前端から15mmの点に位置することになる。そして、シャフト3が破損したときの荷重Fの値(ピーク値)が、SG式三点曲げ強度であり、数値が大きいほど良好である。

【0079】

[シャフトの衝撃エネルギー]

シャフトの衝撃エネルギーは、図7に示されるように、シャフトの前端3a側が、幅50mmの治具M3で片持ち支持され、該シャフトの前端3aから100mmの位置P2に、高さ1500mmの位置から1012gの錘Wを落下させ、そのときの衝撃破壊エネルギーが計算される。衝撃破壊エネルギーは、縦軸にシャフトに作用する荷重、横軸に変位をとったグラフにおいて錘落下直後から荷重のピークまでを積分した値(J)である。

【0080】

[ねじり強度]

シャフトのねじり強度は、図8に示されるように、シャフトの前端3aが、幅50mmの第1治具M1で回転不能に固定され、かつシャフトの後端3bが幅50mmの第2治具M2で把持され、第1治具M1を固定する一方、第2治具M2にトルクTrを作用させてシャフト3が捻られ、ねじり破壊が発生した時のシャフトの捻れ角θ(deg)及びトルクTr(N・m)が測定される。そして、θ×Trにてねじり強度(N・m・deg)が得られる。

テストの結果が表2乃至5に示される。

【0081】

【表2】

【0082】

【表3】

【0083】

【表4】

【0084】

【表5】

【0085】

テストの結果、実施例のゴルフクラブでは、ボールの飛距離を増大しつつ、フィーリング、シャフトの前端側強度及びシャフトの後端側強度を向上させていることが確認できた。

【0086】

表2において、比較例1では、比LG/LSが小さいため、飛距離が低下しており、また、比較例2では、シャフトの前端側の肉厚を小さくして比LG/LSを大きくしたため、シャフトの前端側の強度低下していることが分かる。

【0087】

表3において、比較例3では、ピッチ系炭素繊維が少なく、衝撃破壊エネルギーが小さくなっている。また、比較例4では、ピッチ系炭素繊維の割合が多く、先端曲げ強度が低下している。

【0088】

表4において、比較例5では、シャフト重量が小さ過ぎて、シャフトの肉厚が小さくなり曲げ強度が低下している。また、比較例6では、シャフト重量が大きく、スイングスピードの低下によって飛距離が低下している。

【0089】

表5において、実施例13では、前端領域において、PAN系のストレート繊維がやや少なくなっているため、シャフトの前端側の強度の低下傾向が見られる。比較例7では、PAN系のストレート繊維がやや多いため、前端領域の曲げ剛性値が大きく、打球が上がりにくく飛距離の低下傾向が見られる。

【0090】

表6において、実施例18では、PAN系バイアス繊維が少なくなっているため、ねじり強度がやや低下しており、実施例19では、PAN系バイアス繊維が多いため、シャフト前端側強度の低下傾向が見られる。

【符号の説明】

【0091】

1 ウッド型のゴルフクラブ

2 ヘッド

3 シャフト

3a シャフトの前端

3b シャフトの後端

A シャフトの前端領域

G シャフトの重心

LG シャフトの前端からシャフト重心までの距離

LS シャフト全長

【特許請求の範囲】

【請求項1】

補強繊維と樹脂とを含む繊維強化樹脂製のゴルフクラブシャフトであって、

シャフト重量が30g以上かつ55g以下であり、

ゴルフクラブヘッドが装着される側であるシャフトの前端からシャフト重心までの距離LGとシャフトの全長LSとの比LG/LSが0.54以上かつ0.65以下であり、

しかも、シャフトの前端からシャフトの後端側へ300mmの領域である前端領域に含まれる前記補強繊維は、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、

前記前端領域の補強繊維は、重量比で、前記ピッチ系炭素繊維が15〜25%、かつ、前記PAN系炭素繊維が85〜75%含まれることを特徴とするゴルフクラブシャフト。

【請求項2】

前記前端領域のPAN系炭素繊維は、シャフト軸線に対して平行なストレート繊維を含み、

該ストレート繊維は、重量比で、前記前端領域の補強繊維の50%以上かつ80%以下で含まれている請求項1記載のゴルフクラブシャフト。

【請求項3】

前記前端領域のPAN系炭素繊維は、シャフト軸線に対して45±5゜で傾けられたバイアス繊維が、重量比で5%以上かつ25%以下含まれている請求項1又は2記載のゴルフクラブシャフト。

【請求項4】

シャフトの前端から後端側へ100mmの位置での曲げ剛性値EIが2.0kgfm2以下である請求項1乃至3のいずれかに記載のゴルフクラブシャフト。

【請求項5】

請求項1乃至4のいずれかに記載されたゴルフクラブシャフトと、その前端側に装着されたゴルフクラブヘッドとを含むことを特徴とするゴルフクラブ。

【請求項1】

補強繊維と樹脂とを含む繊維強化樹脂製のゴルフクラブシャフトであって、

シャフト重量が30g以上かつ55g以下であり、

ゴルフクラブヘッドが装着される側であるシャフトの前端からシャフト重心までの距離LGとシャフトの全長LSとの比LG/LSが0.54以上かつ0.65以下であり、

しかも、シャフトの前端からシャフトの後端側へ300mmの領域である前端領域に含まれる前記補強繊維は、ピッチ系炭素繊維と、PAN系炭素繊維とからなるとともに、

前記前端領域の補強繊維は、重量比で、前記ピッチ系炭素繊維が15〜25%、かつ、前記PAN系炭素繊維が85〜75%含まれることを特徴とするゴルフクラブシャフト。

【請求項2】

前記前端領域のPAN系炭素繊維は、シャフト軸線に対して平行なストレート繊維を含み、

該ストレート繊維は、重量比で、前記前端領域の補強繊維の50%以上かつ80%以下で含まれている請求項1記載のゴルフクラブシャフト。

【請求項3】

前記前端領域のPAN系炭素繊維は、シャフト軸線に対して45±5゜で傾けられたバイアス繊維が、重量比で5%以上かつ25%以下含まれている請求項1又は2記載のゴルフクラブシャフト。

【請求項4】

シャフトの前端から後端側へ100mmの位置での曲げ剛性値EIが2.0kgfm2以下である請求項1乃至3のいずれかに記載のゴルフクラブシャフト。

【請求項5】

請求項1乃至4のいずれかに記載されたゴルフクラブシャフトと、その前端側に装着されたゴルフクラブヘッドとを含むことを特徴とするゴルフクラブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−81693(P2013−81693A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224798(P2011−224798)

【出願日】平成23年10月12日(2011.10.12)

【特許番号】特許第5181055号(P5181055)

【特許公報発行日】平成25年4月10日(2013.4.10)

【出願人】(504017809)ダンロップスポーツ株式会社 (701)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【特許番号】特許第5181055号(P5181055)

【特許公報発行日】平成25年4月10日(2013.4.10)

【出願人】(504017809)ダンロップスポーツ株式会社 (701)

【Fターム(参考)】

[ Back to top ]