ゴルフクラブ用中空クラブヘッド

【課題】ヘッド用板材を、強度を確保して可及的に重量および肉厚を調整して、より軽量で反発力の高い優れた性能のTi合金製クラブヘッドを提供する。

【解決手段】クラウン用板素材2の内側表面2Bを化学研磨してリブ6の厚みを形成する。次に、第一の凹部5を形成する。第一の凹部5の厚みBは0.2〜0.5mmに形成して可及的にクラウン用板材2を薄くできる。リブ6の厚みCを0.3mm〜0.9mmに形成すると共に、リブ6の幅Dを0.3〜4mmに形成することで、クラウン用板材2の耐強度を確保できる。

【解決手段】クラウン用板素材2の内側表面2Bを化学研磨してリブ6の厚みを形成する。次に、第一の凹部5を形成する。第一の凹部5の厚みBは0.2〜0.5mmに形成して可及的にクラウン用板材2を薄くできる。リブ6の厚みCを0.3mm〜0.9mmに形成すると共に、リブ6の幅Dを0.3〜4mmに形成することで、クラウン用板材2の耐強度を確保できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ウッド型ゴルフクラブなどのゴルフクラブ用中空クラブヘッドに関するものである。

【背景技術】

【0002】

従来、この種のものとしてTi合金を用い鋳造法又は鍛造法で形成したゴルフクラブ用中空クラブヘッド素材における表面および/または内面の全面もしくは各面の少なくとも一部を化学的研磨し、該中空クラブヘッド素材の重量および肉厚を調整して、必要部位の肉厚を簡単に薄肉化できるゴルフクラブ用Ti合金製中空クラブヘッドの製造方法が知られている(特許文献1)。

【0003】

また、金属製クラブヘッドの素材に、該クラブヘッドの重量または肉厚の調整或いは加飾用のフォトエッチング処理をするゴルフクラブ用クラブヘッドの製造方法も知られている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3056395号公報

【特許文献2】特開2004−147694号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

例えば、ウッド型ゴルフクラブ等において、クラブヘッドの重量バランスをより自由に設定するには、ヘッド用板材のより薄肉化が必要となるが、従来技術においては薄肉化を一様に行うものであったため、薄肉化、ひいては重量および肉厚の調整には限界があり、この結果、より優れた性能のクラブヘッドを得ることができなかった。

【0006】

解決しようとする問題点は、ヘッド用板材を、強度を確保して可及的に重量および肉厚を調整して、より優れた性能のクラブヘッドを得ることである。

【課題を解決するための手段】

【0007】

請求項1の発明は、ゴルフクラブ用中空クラブヘッドのヘッド用板材における表面の一部を化学的研磨して薄肉部を形成すると共に、該薄肉部にリブを突設して前記ヘッド用板材の重量および肉厚を調整するゴルフクラブ用中空クラブヘッドであって、前記ヘッド用板材の素材の前記表面の化学的研磨された領域は、前記リブが形成された第一の領域、および前記第一の領域において前記リブに囲まれた薄肉部の第二の領域とからなり、それぞれの領域の厚みは、素材、第一の領域、第二の領域の順で薄くなることを特徴とするゴルフクラブ用中空クラブヘッドである。

【0008】

請求項2の発明は、前記ヘッド用板材の前記表面はクラブヘッドのクラウン用板材の内面側であって、前記リブの厚みは0.4mm〜ヘッド用板材の素材の厚み未満、該リブの幅は0.4〜4mm、前記薄肉部の厚みは0.2〜0.5mmに形成されていることを特徴とする請求項1記載のゴルフクラブ用中空クラブヘッドである。

【0009】

請求項3の発明は、前記ヘッド用板材の素材の前記表面の化学的研磨された領域は、前記ヘッドを水平面に規定のロフト角、ライ角に設置したとき、設置面から見てクラウン最頂部となる内面側を含み、かつクラウン内面全体の60%以上に形成されていることを特徴とする請求項1記載のゴルフクラブ用中空クラブヘッドの製造方法である。

【発明の効果】

【0010】

請求項1の発明によれば、化学的研磨により形成される第一の凹部によってヘッド用板材の薄肉化を図って軽量化を図り、さらにリブによって耐強度を確保でき、しかもこれらを正確に形成することができる。また、軽量化により余分な重量を所望の位置に再配分して、重心位置の調整など設計の自由度が高まり、より優れた性能のゴルフクラブヘッドを提供できる。

【0011】

請求項2の発明によれば、ヘッド用板材の耐強度を確保できる。

【0012】

請求項3の発明によれば、特にクラウン部の耐強度を外観の美観を損なうことなく確保できる。さらにヘッドの低重心化も図ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施例1を示す全体斜視図である。

【図2】同クラウン用板材の平面図である。

【図3】同クラウン用板材の底面図である。

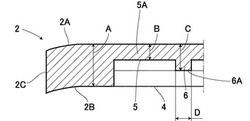

【図4】同要部の断面図である。

【図5】同ヘッドを水平面に設置したときの正面図である。

【図6】同ヘッドを水平面に設置したときの側面図である。

【図7】本発明の実施例2を示す斜視図である。

【図8】本発明の実施例3を示す斜視図である。

【図9】本発明の実施例4を示す斜視図である。

【発明を実施するための形態】

【0014】

本発明における好適な実施の形態について、添付図面を参照して説明する。尚、以下に説明する実施の形態は、特許請求の範囲に記載された本発明の内容を限定するものではない。また、以下に説明される構成の全てが、本発明の必須要件であるとは限らない。

【実施例1】

【0015】

図1〜6は実施例1を示しており、図1に示すようにウッド型のクラブヘッドは、それぞれTi合金、例えばβ型Ti合金を用い鍛造法又は鋳造法で形成した前面のフェース用板材1、上面のクラウン用板材2及び底面及び後面のソール・周面部用板材3により形成されており、これらは中空となって一体に接続されている。尚、ヘッドの一側にシャフトSが接続される。

【0016】

そして、実施例ではクラブヘッドの低重心化のためクラウン用板材2を薄肉に形成する場合を説明する。図2〜4に示すように、クラウン用板材2の外側表面2Aは平坦に形成されている。一方、クラウン用板材2のうち内側表面2Bは薄肉化処理がなされている。内側表面2Bの薄肉化処理は、内側表面2Bにおいて、その縁2C側を除いた内側表面2Bのほぼ全域である第一の領域4を、マスキングを形成した後の化学的研磨工程によって薄肉部5Aを形成する第一の凹部5を形成して、その第一の凹部5の所定位置にリブ6を下向きに突設したものである。マスキングは浸漬、ハケ塗り、スプレー塗り、テーピングなどの方法によって行い、リブ6の形成はシルクスクリーン、フォトエッチング処理、パッド印刷、レーザーなどを用いる。図4に示すように、外側表面2Aを基準としたときのクラウン用板材2の素材(以下、クラウン用板素材2´という)の厚みをA、第一の凹部5による薄肉部5Aの厚みをB、リブ6の厚みをC、さらにリブ6の横方向の幅をDであらわしたとき、厚みAより厚みCが小さく、厚みCより厚みBは小さく形成されている(A>C>B)。そして、厚みAは1mm以下、好ましくは0.8mm以下で、厚みBは0.2〜0.5mm、好ましくは0.25〜0.4mm、厚みCは0.3mm〜0.9mm、好ましくは0.45〜0.8mmに形成されている。尚、前記厚みA,B,Cの数値より薄い場合は、クラブヘッドの耐強度が劣り、一方厚みの数値より厚い場合はクラウン用板材2の重量が大きくなり、クラブヘッドの重量調整が困難になってしまうおそれが高くなる。

【0017】

そして、リブ6は平面視で第一の領域4内において正六角形状に配置されると共に前後左右に連続して亀甲模様形状に配置されている。このリブ6の横方向の幅Dは、0.3mm〜4mm、好ましくは0.5mm〜3.5mmに形成されている。尚、前記厚みDの数値より狭い場合は、リブ6による強度の補強が劣り、一方厚みの数値より厚い場合はリブ6による重量が大きくなり、クラブヘッドの重量調整が困難になってしまうおそれが高くなる。

【0018】

さらに、ヘッド用板材2の素材の前記表面の化学的研磨された領域、すなわち第一の凹部5及びリブ6は、図5、7に示すようにヘッドを水平面Hに規定のロフト角E、すなわちシャフトSの中心軸線Xに対するフェース面1Fの上向き角度、ライ角F、すなわちクラブのソール3Sを正しく設置したときできるシャフトSと水平面Hとで作られるヒール3H側の角度に設置したとき、設置面から見て、すなわち平面視でクラウン2C最頂部となる内面側を含み、かつクラウン2C内面全体の60%以上に形成されている。尚、図中YはシャフトSの中心軸線Xと平行でフェース面1Fの延長面と水平面Hとの交点から立設した仮想垂直面であり、この仮想垂直面Yとフェース面1Fとで囲まれてロフト角Eが形成される。

【0019】

尚、実施例ではクラウン用板材2の場合を説明したが、ソール・周面部用板材3の場合でもよい。

【0020】

以上のように、前記実施例においてはクラウン用板素材2´の内側表面2Bを化学研磨してリブ6の厚みCを形成し、さらに第一の凹部5の厚みBを形成したことで、第一の凹部5によってクラウン用板素材2´の薄肉化を図って軽量化を図り、さらにリブ6によってクラウン用板素材2´の耐強度を確保できる。

【0021】

さらに、第一の凹部5の厚みBは0.2〜0.5mmに形成されていることで、可及的にクラウン用板材2を薄くでき、さらにリブ6の厚みCを0.3mm〜0.9mmに形成すると共に、リブ6の幅Dを0.3〜4mmに形成することで、クラウン用板材2の耐強度を確保できる。

【0022】

さらに、化学的研磨された第一の凹部5及びリブ6をクラウン2Cの内面全体の60%以上に形成することで、クラウン2Cの耐強度を外観の美観を損なうことなく確保できる。さらにヘッドの低重心化も図ることができる。尚、第一の凹部5及びリブ6をクラウン2Cの内面全体の60%より小さく形成した場合には、耐強度を外観の美観を損なうことなく確保できなくなる。

【実施例2】

【0023】

図7に示すように、クラウン用板材2の内側表面2Bに設けられるリブ6´は直交する一対のリブ6´が平面視で矩形に配置されているものである。このような矩形状のリブ6´によっても、クラウン用板材2の軽量化と共に耐強度を図ることができる。

【実施例3】

【0024】

図8に示すように、クラウン用板材2の内側表面2Bに設けられるリブ6´´は直交以外に交差する一対のリブ6´´が平面視で菱形に配置されているものである。

【0025】

このような菱形形状のリブ´´6によっても、クラウン用板材2の軽量化と共に耐強度を図ることができる。

【実施例4】

【0026】

図9に示すように、クラウン用板材2の内側表面2Bに設けられるリブ6´´´は交差しないで平行に配置された複数のリブ6´´´が配置されているものである。

【0027】

このような菱形形状のリブ6´´´によっても、クラウン用板材2の軽量化と共に耐強度を図ることができる。

【産業上の利用可能性】

【0028】

以上のように本発明に係るゴルフクラブ用中空クラブヘッド製造方法は、各種の変形が可能である。

【符号の説明】

【0029】

2 クラウン用板材

2´ クラウン用板素材

2B 内側表面

4 第一の領域

5A 薄肉部

6 リブ

A ヘッド用板素材の厚み

B 薄肉部の厚み

C リブの厚み

D リブの幅

E ロフト角

F ライ角

【技術分野】

【0001】

本発明は、ウッド型ゴルフクラブなどのゴルフクラブ用中空クラブヘッドに関するものである。

【背景技術】

【0002】

従来、この種のものとしてTi合金を用い鋳造法又は鍛造法で形成したゴルフクラブ用中空クラブヘッド素材における表面および/または内面の全面もしくは各面の少なくとも一部を化学的研磨し、該中空クラブヘッド素材の重量および肉厚を調整して、必要部位の肉厚を簡単に薄肉化できるゴルフクラブ用Ti合金製中空クラブヘッドの製造方法が知られている(特許文献1)。

【0003】

また、金属製クラブヘッドの素材に、該クラブヘッドの重量または肉厚の調整或いは加飾用のフォトエッチング処理をするゴルフクラブ用クラブヘッドの製造方法も知られている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3056395号公報

【特許文献2】特開2004−147694号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

例えば、ウッド型ゴルフクラブ等において、クラブヘッドの重量バランスをより自由に設定するには、ヘッド用板材のより薄肉化が必要となるが、従来技術においては薄肉化を一様に行うものであったため、薄肉化、ひいては重量および肉厚の調整には限界があり、この結果、より優れた性能のクラブヘッドを得ることができなかった。

【0006】

解決しようとする問題点は、ヘッド用板材を、強度を確保して可及的に重量および肉厚を調整して、より優れた性能のクラブヘッドを得ることである。

【課題を解決するための手段】

【0007】

請求項1の発明は、ゴルフクラブ用中空クラブヘッドのヘッド用板材における表面の一部を化学的研磨して薄肉部を形成すると共に、該薄肉部にリブを突設して前記ヘッド用板材の重量および肉厚を調整するゴルフクラブ用中空クラブヘッドであって、前記ヘッド用板材の素材の前記表面の化学的研磨された領域は、前記リブが形成された第一の領域、および前記第一の領域において前記リブに囲まれた薄肉部の第二の領域とからなり、それぞれの領域の厚みは、素材、第一の領域、第二の領域の順で薄くなることを特徴とするゴルフクラブ用中空クラブヘッドである。

【0008】

請求項2の発明は、前記ヘッド用板材の前記表面はクラブヘッドのクラウン用板材の内面側であって、前記リブの厚みは0.4mm〜ヘッド用板材の素材の厚み未満、該リブの幅は0.4〜4mm、前記薄肉部の厚みは0.2〜0.5mmに形成されていることを特徴とする請求項1記載のゴルフクラブ用中空クラブヘッドである。

【0009】

請求項3の発明は、前記ヘッド用板材の素材の前記表面の化学的研磨された領域は、前記ヘッドを水平面に規定のロフト角、ライ角に設置したとき、設置面から見てクラウン最頂部となる内面側を含み、かつクラウン内面全体の60%以上に形成されていることを特徴とする請求項1記載のゴルフクラブ用中空クラブヘッドの製造方法である。

【発明の効果】

【0010】

請求項1の発明によれば、化学的研磨により形成される第一の凹部によってヘッド用板材の薄肉化を図って軽量化を図り、さらにリブによって耐強度を確保でき、しかもこれらを正確に形成することができる。また、軽量化により余分な重量を所望の位置に再配分して、重心位置の調整など設計の自由度が高まり、より優れた性能のゴルフクラブヘッドを提供できる。

【0011】

請求項2の発明によれば、ヘッド用板材の耐強度を確保できる。

【0012】

請求項3の発明によれば、特にクラウン部の耐強度を外観の美観を損なうことなく確保できる。さらにヘッドの低重心化も図ることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施例1を示す全体斜視図である。

【図2】同クラウン用板材の平面図である。

【図3】同クラウン用板材の底面図である。

【図4】同要部の断面図である。

【図5】同ヘッドを水平面に設置したときの正面図である。

【図6】同ヘッドを水平面に設置したときの側面図である。

【図7】本発明の実施例2を示す斜視図である。

【図8】本発明の実施例3を示す斜視図である。

【図9】本発明の実施例4を示す斜視図である。

【発明を実施するための形態】

【0014】

本発明における好適な実施の形態について、添付図面を参照して説明する。尚、以下に説明する実施の形態は、特許請求の範囲に記載された本発明の内容を限定するものではない。また、以下に説明される構成の全てが、本発明の必須要件であるとは限らない。

【実施例1】

【0015】

図1〜6は実施例1を示しており、図1に示すようにウッド型のクラブヘッドは、それぞれTi合金、例えばβ型Ti合金を用い鍛造法又は鋳造法で形成した前面のフェース用板材1、上面のクラウン用板材2及び底面及び後面のソール・周面部用板材3により形成されており、これらは中空となって一体に接続されている。尚、ヘッドの一側にシャフトSが接続される。

【0016】

そして、実施例ではクラブヘッドの低重心化のためクラウン用板材2を薄肉に形成する場合を説明する。図2〜4に示すように、クラウン用板材2の外側表面2Aは平坦に形成されている。一方、クラウン用板材2のうち内側表面2Bは薄肉化処理がなされている。内側表面2Bの薄肉化処理は、内側表面2Bにおいて、その縁2C側を除いた内側表面2Bのほぼ全域である第一の領域4を、マスキングを形成した後の化学的研磨工程によって薄肉部5Aを形成する第一の凹部5を形成して、その第一の凹部5の所定位置にリブ6を下向きに突設したものである。マスキングは浸漬、ハケ塗り、スプレー塗り、テーピングなどの方法によって行い、リブ6の形成はシルクスクリーン、フォトエッチング処理、パッド印刷、レーザーなどを用いる。図4に示すように、外側表面2Aを基準としたときのクラウン用板材2の素材(以下、クラウン用板素材2´という)の厚みをA、第一の凹部5による薄肉部5Aの厚みをB、リブ6の厚みをC、さらにリブ6の横方向の幅をDであらわしたとき、厚みAより厚みCが小さく、厚みCより厚みBは小さく形成されている(A>C>B)。そして、厚みAは1mm以下、好ましくは0.8mm以下で、厚みBは0.2〜0.5mm、好ましくは0.25〜0.4mm、厚みCは0.3mm〜0.9mm、好ましくは0.45〜0.8mmに形成されている。尚、前記厚みA,B,Cの数値より薄い場合は、クラブヘッドの耐強度が劣り、一方厚みの数値より厚い場合はクラウン用板材2の重量が大きくなり、クラブヘッドの重量調整が困難になってしまうおそれが高くなる。

【0017】

そして、リブ6は平面視で第一の領域4内において正六角形状に配置されると共に前後左右に連続して亀甲模様形状に配置されている。このリブ6の横方向の幅Dは、0.3mm〜4mm、好ましくは0.5mm〜3.5mmに形成されている。尚、前記厚みDの数値より狭い場合は、リブ6による強度の補強が劣り、一方厚みの数値より厚い場合はリブ6による重量が大きくなり、クラブヘッドの重量調整が困難になってしまうおそれが高くなる。

【0018】

さらに、ヘッド用板材2の素材の前記表面の化学的研磨された領域、すなわち第一の凹部5及びリブ6は、図5、7に示すようにヘッドを水平面Hに規定のロフト角E、すなわちシャフトSの中心軸線Xに対するフェース面1Fの上向き角度、ライ角F、すなわちクラブのソール3Sを正しく設置したときできるシャフトSと水平面Hとで作られるヒール3H側の角度に設置したとき、設置面から見て、すなわち平面視でクラウン2C最頂部となる内面側を含み、かつクラウン2C内面全体の60%以上に形成されている。尚、図中YはシャフトSの中心軸線Xと平行でフェース面1Fの延長面と水平面Hとの交点から立設した仮想垂直面であり、この仮想垂直面Yとフェース面1Fとで囲まれてロフト角Eが形成される。

【0019】

尚、実施例ではクラウン用板材2の場合を説明したが、ソール・周面部用板材3の場合でもよい。

【0020】

以上のように、前記実施例においてはクラウン用板素材2´の内側表面2Bを化学研磨してリブ6の厚みCを形成し、さらに第一の凹部5の厚みBを形成したことで、第一の凹部5によってクラウン用板素材2´の薄肉化を図って軽量化を図り、さらにリブ6によってクラウン用板素材2´の耐強度を確保できる。

【0021】

さらに、第一の凹部5の厚みBは0.2〜0.5mmに形成されていることで、可及的にクラウン用板材2を薄くでき、さらにリブ6の厚みCを0.3mm〜0.9mmに形成すると共に、リブ6の幅Dを0.3〜4mmに形成することで、クラウン用板材2の耐強度を確保できる。

【0022】

さらに、化学的研磨された第一の凹部5及びリブ6をクラウン2Cの内面全体の60%以上に形成することで、クラウン2Cの耐強度を外観の美観を損なうことなく確保できる。さらにヘッドの低重心化も図ることができる。尚、第一の凹部5及びリブ6をクラウン2Cの内面全体の60%より小さく形成した場合には、耐強度を外観の美観を損なうことなく確保できなくなる。

【実施例2】

【0023】

図7に示すように、クラウン用板材2の内側表面2Bに設けられるリブ6´は直交する一対のリブ6´が平面視で矩形に配置されているものである。このような矩形状のリブ6´によっても、クラウン用板材2の軽量化と共に耐強度を図ることができる。

【実施例3】

【0024】

図8に示すように、クラウン用板材2の内側表面2Bに設けられるリブ6´´は直交以外に交差する一対のリブ6´´が平面視で菱形に配置されているものである。

【0025】

このような菱形形状のリブ´´6によっても、クラウン用板材2の軽量化と共に耐強度を図ることができる。

【実施例4】

【0026】

図9に示すように、クラウン用板材2の内側表面2Bに設けられるリブ6´´´は交差しないで平行に配置された複数のリブ6´´´が配置されているものである。

【0027】

このような菱形形状のリブ6´´´によっても、クラウン用板材2の軽量化と共に耐強度を図ることができる。

【産業上の利用可能性】

【0028】

以上のように本発明に係るゴルフクラブ用中空クラブヘッド製造方法は、各種の変形が可能である。

【符号の説明】

【0029】

2 クラウン用板材

2´ クラウン用板素材

2B 内側表面

4 第一の領域

5A 薄肉部

6 リブ

A ヘッド用板素材の厚み

B 薄肉部の厚み

C リブの厚み

D リブの幅

E ロフト角

F ライ角

【特許請求の範囲】

【請求項1】

ゴルフクラブ用中空クラブヘッドのヘッド用板材における表面の一部を化学的研磨して薄肉部を形成すると共に、該薄肉部にリブを突設して前記ヘッド用板材の重量および肉厚を調整するゴルフクラブ用中空クラブヘッドであって、前記ヘッド用板材の素材の前記表面の化学的研磨された領域は、前記リブが形成された第一の領域、および前記第一の領域において前記リブに囲まれた薄肉部の第二の領域とからなり、それぞれの領域の厚みは、素材、第一の領域、第二の領域の順で薄くなることを特徴とするゴルフクラブ用中空クラブヘッド。

【請求項2】

前記ヘッド用板材の前記表面はクラブヘッドのクラウン用板材の内面側であって、前記リブの厚みは0.4mm〜ヘッド用板材の素材の厚み未満、該リブの幅は0.4〜4mm、前記薄肉部の厚みは0.2〜0.5mmに形成されていることを特徴とする請求項1記載のゴルフクラブ用中空クラブヘッド。

【請求項3】

前記ヘッド用板材の素材の前記表面の化学的研磨された領域は、前記ヘッドを水平面に規定のロフト角、ライ角に設置したとき、設置面から見てクラウン最頂部となる内面側を含み、かつクラウン内面全体の60%以上に形成されていることを特徴とする請求項1記載のゴルフクラブ用中空クラブヘッド。

【請求項1】

ゴルフクラブ用中空クラブヘッドのヘッド用板材における表面の一部を化学的研磨して薄肉部を形成すると共に、該薄肉部にリブを突設して前記ヘッド用板材の重量および肉厚を調整するゴルフクラブ用中空クラブヘッドであって、前記ヘッド用板材の素材の前記表面の化学的研磨された領域は、前記リブが形成された第一の領域、および前記第一の領域において前記リブに囲まれた薄肉部の第二の領域とからなり、それぞれの領域の厚みは、素材、第一の領域、第二の領域の順で薄くなることを特徴とするゴルフクラブ用中空クラブヘッド。

【請求項2】

前記ヘッド用板材の前記表面はクラブヘッドのクラウン用板材の内面側であって、前記リブの厚みは0.4mm〜ヘッド用板材の素材の厚み未満、該リブの幅は0.4〜4mm、前記薄肉部の厚みは0.2〜0.5mmに形成されていることを特徴とする請求項1記載のゴルフクラブ用中空クラブヘッド。

【請求項3】

前記ヘッド用板材の素材の前記表面の化学的研磨された領域は、前記ヘッドを水平面に規定のロフト角、ライ角に設置したとき、設置面から見てクラウン最頂部となる内面側を含み、かつクラウン内面全体の60%以上に形成されていることを特徴とする請求項1記載のゴルフクラブ用中空クラブヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−161(P2012−161A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−135562(P2010−135562)

【出願日】平成22年6月14日(2010.6.14)

【出願人】(591002382)株式会社遠藤製作所 (19)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月14日(2010.6.14)

【出願人】(591002382)株式会社遠藤製作所 (19)

【Fターム(参考)】

[ Back to top ]