サイアロンおよびその合成方法

【課題】ナノサイズの粒径をもった高純度サイアロン微粉末を効率的に合成するための技術を提供すること。

【解決手段】珪素、二酸化珪素、及びアルミニウムを原料として、窒素雰囲気下で燃焼合成反応させてサイアロンを合成する。このとき、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤(希釈剤)として用いる。燃焼合成反応により反応系の温度は上昇するが、無機塩の昇華反応が吸熱反応であるために反応系の温度が低下して珪素の融着反応が遅延し、しかも、発熱反応には支障のない温度にすることができる。その結果、燃焼合成反応によるサイアロンの合成の効率を向上させることができる。このような無機金属塩の添加は、燃焼合成工程において、原料として投入した粒子の融着及び凝集を抑制するため、ナノメートル粒径のサイアロン微粉末を容易に得ることができる。

【解決手段】珪素、二酸化珪素、及びアルミニウムを原料として、窒素雰囲気下で燃焼合成反応させてサイアロンを合成する。このとき、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤(希釈剤)として用いる。燃焼合成反応により反応系の温度は上昇するが、無機塩の昇華反応が吸熱反応であるために反応系の温度が低下して珪素の融着反応が遅延し、しかも、発熱反応には支障のない温度にすることができる。その結果、燃焼合成反応によるサイアロンの合成の効率を向上させることができる。このような無機金属塩の添加は、燃焼合成工程において、原料として投入した粒子の融着及び凝集を抑制するため、ナノメートル粒径のサイアロン微粉末を容易に得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サイアロンの合成技術に関し、より詳細には、ナノサイズの粒径をもった高純度サイアロン微粉末を効率的に合成するための技術に関する。

【背景技術】

【0002】

サイアロンは窒化物と酸化物の固溶体の一種であり、機械的強度、耐摩耗性、絶縁性、及び、高温安定性等に優れたセラミックスとして知られており、炭化珪素(SiC)などとともに、エンジン部品などの高温構造用材料をはじめとする広い分野での応用が期待されている。

【0003】

このようなサイアロンには、窒化珪素(Si3N4)と同様に、α型とβ型の2種類の結晶形がある。このうち、β−サイアロンは、β−Si3N4のSi位置にAlが置換型に固溶するとともにN位置にOが置換型に固溶した固溶体であり、一般式Si6-zAlzOzN8-zで表される。ここで、zの値は0<z≦4.2の範囲にあり、このz値によりサイアロンの機械的強度や化学的安定性といった諸特性が変化する。また、α−サイアロンは一般式Mx(Si,Al)12(O,N)16(0<x≦2)で表され、MはLi,Ca,Mg等の侵入型に固溶する元素である。

【0004】

β−サイアロンは、例えば燃焼合成法により合成され(特許文献1を参照)、数μm程度の粒径の粉末にまで破砕した後にY2O3などの焼結助剤を混合して所定の形状となるように成形し、1200℃以上の温度で焼結することで焼結体製品とされる。

【0005】

燃焼合成法とは、一般に、融点の高い金属間化合物が合成される際に放出される高い生成熱を利用した合成法であり、原料粉末で生じる発熱反応を、秒単位の短時間で連鎖反応的に進行させる方法である。そのため、外部からのエネルギ供給が不要であり、合成のコストが低減する等の利点を有する。

【0006】

特許文献1に記載されている燃焼合成方法によりβ−サイアロンの合成を行う場合、珪素、二酸化珪素、及びアルミニウムを出発原料とし、アルミニウムを窒素雰囲気下で着火させる。このアルミニウムの着火により、下記の反応式(1)に示す反応が生じ、アルミニウムが燃焼して窒化する。そして、この窒化の際に生じる反応熱により、下記の反応式(2)に示す燃焼合成反応が生じ、β−サイアロンが合成される。

【0007】

【数1】

【0008】

【数2】

【0009】

上記反応式(2)に従う窒化反応の際に生じる反応熱は非常に大きく、反応系の温度は、珪素の融点である1410℃よりも高い約1900℃程度にまで上昇する。このため、原料中の珪素粉末同士の融着が生じる場合がある。原料として用いられる珪素粉末は、その窒化が完全に且つ迅速に進行すべく、粒径が数μm程度のものが用いられる。このような粒径の珪素粉末同士が融着してしまうと、質量あたりの表面積(比表面積)が小さくなる。加えて、原料内部への窒素ガスの導入孔として働く粉末間の隙間が融着した珪素により塞がれてしまう。このような状況では、合成反応終了時に仕込み原料の一部が未反応のままとなっているという事態が生じる。事実、本発明者らの行った実験では、仕込み量のうちの約34%の珪素がサイアロンには転換されずに残留していた。

【0010】

珪素粉末同士の融着に起因する上述のような不都合を回避するために、原料である珪素、二酸化珪素、及びアルミニウムをサイアロンで「希釈」し、燃焼合成反応の伝搬速度を低下させて反応時の温度を低下させるという手法が提案されている(非特許文献1及び非特許文献2を参照)。

【0011】

サイアロン合成工程における珪素粉末同士の融着抑制に加え、合成により得られるサイアロン粒子の径がなるべく小さいものであることも求められる。これは、サイアロンのビッカース硬度は1500kg/mm2と極めて高いため、合成により得られたサイアロン粒子の径が大きいと、これを粉砕する工程でのコストがかさむ結果となるためである。このため、特許文献1では、キャリヤガスとして窒素を流した燃焼用ガスバーナ中に原料を連続的に投入し、ノズル口の直近に設けたパイロットバーナに着火して燃焼合成を開始し、気化した原料を冷却することで微粉体を得る方法が提案されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−194154号公報

【非特許文献】

【0013】

【非特許文献1】Kazuhiko AOYAGI et.al. Journal of the Ceramic Society of Japan vol.117, p.777-779 (2009).

【非特許文献2】Mohammed. SHAHIEN et.al. Journal of the European Ceramic Society vol.30, p.1925-1930 (2010).

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかし、上述の先行技術文献で提案されている手法には、下記のような問題がある。

【0015】

非特許文献1及び非特許文献2で提案されているような、原料をサイアロンで希釈し、燃焼合成反応の伝搬速度を低下させて反応時の温度を低下させることにより珪素粉末同士の融着を抑制する手法の場合、希釈剤であるサイアロンは反応式(2)で表される燃焼合成反応には直接関与しない。従って、例えば、合成原料の合計質量と希釈剤であるサイアロンの質量の比を1:1とした場合、仮に燃焼合成反応により原料が完全にサイアロンとなったとしても、当該合成反応により新たに得られたサイアロンは、仕込み量(出発原料)全体の50%でしかない。つまり、サイアロンを希釈剤として加えて仕込みを行うと、希釈剤を加えた分だけサイアロンの合成効率は低下せざるを得ない。また、合成効率が50%であれば、合成反応工程で消費されるエネルギの半分は新たなサイアロンの生産には寄与せずに消費されているという見方もできるから、エネルギ効率という観点からも問題がある。

【0016】

また、特許文献1に開示されているような、キャリヤガスとして窒素を流した燃焼用ガスバーナ中に原料を連続的に投入して気化した原料を冷却することで微粉体を得る方法では、多量の窒素ガスをキャリアとして用いる必要があることに加え、燃焼合成室とは別に冷却部が必要となり、装置が大型化する等の問題がある。

【0017】

本発明は、上述したような従来の手法が抱える問題に鑑みてなされたもので、その目的とするところは、ナノサイズの粒径をもった高純度サイアロン微粉末を効率的に合成するための技術を提供することにある。

【課題を解決するための手段】

【0018】

このような課題を解決するために、本発明に係るサイアロンの合成方法は、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として用いることを特徴とする。

【0019】

例えば、珪素とアルミニウムと二酸化珪素の粉末を混合し、さらに、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として添加し、窒素雰囲気下で燃焼合成反応させてサイアロン粉末を合成する。

【0020】

好ましくは、前記無機塩は塩化物または硫酸塩である。

【0021】

前記無機塩が塩化ナトリウムである場合には、前記サイアロンを一般式Si6-zAlzOzN8-zで表記したときに、添加量を仕込量全体の(15.86z±5)重量%とすることが好ましい。

【発明の効果】

【0022】

本発明では、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として用いる。無機塩の昇華反応は吸熱反応であるため、当該吸熱反応により燃焼合成反応系の温度が低下し、その結果、原料として投入された珪素粒子同士の融着が抑制され、ナノサイズの粒径をもった高純度サイアロン微粉末を効率的に合成するための技術が提供される。

【図面の簡単な説明】

【0023】

【図1】燃焼合成反応を行うための装置の構成例を説明するための模式図である。

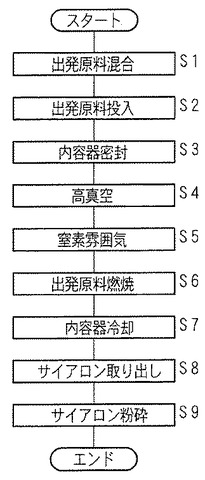

【図2】本発明に係るサイアロンの合成方法の手順を示すフローチャートである。

【図3】実施例1、実施例2、および比較例1で得られた生成物のX線回折パターンである。

【図4】実施例1で得られたサイアロンのSEM写真である。

【図5】合成を目的とするサイアロンを一般式Si6-zAlzOzN8-zで表記したときに、反応補助剤として添加する塩化ナトリウムの必要量のz値依存性を調べた結果をプロットした図である。

【発明を実施するための形態】

【0024】

以下に、図面を参照して、本発明のサイアロンの合成方法について説明する。なお、特許文献1に記載されているように、β−サイアロン粉末に、Li,Mg,Ca,Mn,Yやランタノイド金属からなるグループから選択される少なくとも1つの元素Mを含む酸化物を燃結助剤として添加して焼結することにより、α−サイアロン焼結体が得られる。従って、後述する本発明の合成方法により得られるβ−サイアロンを原料とすることにより、α−サイアロンを合成することも可能である。なお、以降の説明では、サイアロンがβ型である場合の合成条件について説明するが、本発明で採用する無機塩の昇華反応が吸熱反応であることを利用して珪素粒子同士の融着を抑制するという手法は、サイアロンがα型である場合にも有効である。

【0025】

本発明では、サイアロンを合成するに際し、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤(希釈剤)として用いる。このような金属元素の無機塩(金属無機塩)は、沸点が2,000℃以下であり、サイアロン合成に用いられる原料と反応して化合物を形成せず、分解しても有毒ガス等を発生せず、水への溶解度も高い等の条件を満たす。このような金属無機塩は、例えば、塩化物や硫酸塩であり、塩化ナトリウム、塩化カリウム、硫酸ナトリウムなどを例示することができる。

【0026】

なお、金属無機塩は、無水物であっても含水塩であってもよい。特に、塩化ナトリウムは、安価であり取り扱いも容易である点で好適である。

【0027】

より具体的には、本発明のサイアロンの合成方法では、珪素とアルミニウムと二酸化珪素の粉末を混合し、この混合物(合成原料)に、上述の金属無機塩を反応補助剤(希釈剤)として添加したものを出発原料(仕込原料)とし、窒素雰囲気下で燃焼合成反応させてサイアロンを合成する。

【0028】

金属無機塩の添加量は、当該無機塩の種類、合成により得ようとするサイアロンの量、反応に用いる装置の形状、および、サイアロンを一般式Si6-zAlzOzN8-zで表記したときの合成を目的とするサイアロンのz値等によって適宜調整する。添加量が過少であると、燃焼合成後に未反応珪素が残留してしまう。逆に、添加量が過多であると、燃焼時の火炎が十分には伝播せずに合成反応の継続が図り難くなる。後述するように、金属無機塩として塩化ナトリウムを用いる場合、その添加量は、サイアロンを一般式Si6-zAlzOzN8-zで表記したときに、仕込量(出発原料)全体の(15.86z±5)重量%程度が好ましい。

【0029】

以下の説明では、珪素、二酸化珪素、アルミニウムの各粉末を混合したものを合成原料とし、これに反応補助剤(希釈剤)として塩化ナトリウムを添加したものを出発原料として仕込む場合について説明する。

【0030】

図1は、本発明を実施する際に用いられる、燃焼合成反応を行うための装置の構成例を説明するための模式図である。

【0031】

有底円筒状をなすステンレス鋼製の反応器2は、内側面から10mm程度内側に側壁2bを備える内容器2cを有している。また、反応器2の内側面と側壁2bとの間には、冷却水が流入する幅10mm程度の通流部2dが形成されている。反応器2の上部には開閉可能な蓋2aが設けられており、この蓋2aを閉じることにより、内容器2cは密閉される。

【0032】

内容器2cの内底面上には黒鉛るつぼ3が設けられている。黒鉛るつぼ3は、外径約55mm、内径40mm、高さ約110mmであり、内側の原料投入部3aは深さ約80mmである。また、黒鉛るつぼ3の底には直径略40mm程度、深さ約10mm程度の凹部3bが形成されている。

【0033】

反応器2の外部に設けられた真空ポンプ4は、内容器2c内部と排気管5で連結されており、排気管5の中途部には空気開閉弁6が設けられている。空気開閉弁6を開けた状態で真空ポンプ4を作動させることにより、内容器2c内部を高真空にすることができる。

【0034】

また、反応器2の外部に設けられた窒素ボンベ7は、内容器2c内部と窒素導入管8で連結され、窒素導入管8の中途部には窒素開閉弁9が設けられている。窒素開閉弁9を開けた状態で窒素ボンベ7から窒素を流入させることにより、内容器2c内部が窒素雰囲気になる。なお、内容器2c内部の側壁には窒素開閉弁9と接続された圧力計10が設置されており、窒素開閉弁9に接続された制御装置(不図示)が、内容器2c内部の圧力を一定に維持するように窒素開閉弁9の制御を行う。

【0035】

内容器2cの内底面には、2本の棒状の電極13が鉛直方向に延びるように設けられている。これら2本の電極13の上端部は黒鉛るつぼ3の上側に配置されたカーボン箔12により接続されている。これら2本の電極13の下端部には、反応器2外部に設けられた外部電源14によって電圧が印加され、これにより電極13が発熱する。

【0036】

珪素とアルミニウムと二酸化珪素の粉末をモル比で4.5:1.0:0.5となるように混合し、この混合物(合成原料)に、上述した金属無機塩を反応補助剤(希釈剤)として添加したものを出発原料(仕込原料)とする。このような出発原料1を原料投入部3aに投入した後、アルミニウム粉11を出発原料1の表面に添加する。そして、アルミニウム粉11がカーボン箔12と接触した状態で外部電源14から2本の電極13の下端部に電圧を印加すると、発熱した電極13に誘発されてアルミニウム粉11が着火し、出発原料1を発熱させることができる。

【0037】

反応器2の外部に設けられた流水ポンプ15は、通流部2dと流水管16で連結されており、流水管16の中途部には流水開閉弁17が設けられている。流水開閉弁17が開けられて流水ポンプ15から冷却水が通流部2dに流入することにより側壁2bの温度が下がり、内容器2cが冷却される。なお、内容器2cの内側面の上部、側壁部、及び下部の各箇所に、温度計18が距離を隔てて設けられている。

【0038】

図2は、本発明に係るサイアロンの合成方法の手順を示すフローチャートである。まず、出発原料1である珪素、二酸化珪素、アルミニウム、及び塩化ナトリウムを、酸化ジルコニウム製の球を内蔵した遊星ボールミルに投入し、十数分間の粉砕により混合する(ステップS1)。混合された出発原料1は原料投入部3aに投入され、表面上部にアルミニウム粉11が添加される(ステップS2)。この際、アルミニウム粉11はカーボン箔12とも接触するように出発原料1に添加される。

【0039】

原料投入部3aに出発原料1を投入後、蓋2aを閉じ、内容器2cを密閉する(ステップS3)。密閉後に空気開閉弁6を開け、真空ポンプ4を作動させて内容器2c内部を高真空とする(ステップS4)。

【0040】

所望の真空度に到達した後、窒素開閉弁9を開けて反応器2外部の窒素ボンベ7から窒素を内容器2c内部に流入させ、内容器2c内部を窒素雰囲気とする(ステップS5)。なお、内容器2c内の圧力は1MPa程度に維持される。

【0041】

内容器2c内部が窒素雰囲気になった後、外部電源14からの電圧印加によりカーボン箔12を発熱させ、アルミニウム粉11を着火させて出発原料1を燃焼させる(ステップS6)。この着火時の通電時間は約10秒である。出発原料1の燃焼により、上述の反応式(1)の窒化反応が生じる。

【0042】

反応式(1)の窒化反応で生じた反応熱により、反応式(2)に示す燃焼合成反応が生じてサイアロンが合成される。なお、反応補助剤(希釈剤)として添加した塩化ナトリウムは反応熱により昇華するが、反応式(2)に示した燃焼合成反応には関与しない。

【0043】

燃焼合成反応により反応系の温度は上昇するが、塩化ナトリウムの昇華反応が吸熱反応であるため、当該吸熱反応により燃焼合成反応系の温度が低下する。その結果、珪素の融解が遅延し、珪素粒子同士の融着が抑制される。なお、塩化ナトリウムの添加量を適当なものとすることにより、塩化ナトリウムの昇華に伴って低下する反応系の温度を、反応式(2)に示した燃焼合成反応の進行には支障のない温度とすることができる。

【0044】

燃焼反応時間は、出発原料の投入量に依存するが、一般的には数分である。燃焼反応が終了すると流水開閉弁17が開けられて通流部2dに冷却水が流入し、側壁2bを介して内容器2cが冷却される(ステップS7)。

【0045】

内容器2cが冷却された後、合成されたサイアロンが原料投入部3aから取り出される(ステップS8)。燃焼反応後のサイアロンは塊状になっているので、必要に応じてボールミル等で粉砕される(ステップS9)。

【実施例】

【0046】

以下に、実施例により本発明のサイアロンの合成方法を具体的に説明するが、本発明はこれらの実施例に限定されるものではなく、種々の態様があり得る。

【0047】

[実施例1]

反応式(2)により、z=1であるサイアロン(Si5AlON7)を得るべく、珪素とアルミニウムと二酸化珪素の粉末の混合比がモル比で4.5:1.0:0.5となるように、合成原料として、珪素9.10g、アルミニウム1.94g、二酸化珪素2.16gを準備した。この合成原料(総重量13.20g)に反応補助剤(希釈剤)として塩化ナトリウムを1.80g添加し、出発原料の総重量を15.00gとした。なお、この条件での塩化ナトリウムの添加量は、仕込量全体の12重量%である。この出発原料を15分間混合粉砕して最終的な仕込み原料とした。

【0048】

上記仕込み原料を黒鉛るつぼに充填し、窒素雰囲気下で微量のアルミニウム粉を発火剤として加え、カーボン箔を経由して35V、60Aの電流を10秒間印加して燃焼合成を実施し、冷却後に生成物を粉砕した。

【0049】

[実施例2]

珪素とアルミニウムと二酸化珪素の粉末の混合比がモル比で4.5:1.0:0.5であり、反応補助剤(希釈剤)としての塩化ナトリウム添加量が仕込量全体(15.00g)の10重量%となるように各原料を秤量した以外は、実施例1と同様の条件で実施例2のサイアロンを合成した。

【0050】

[実施例3]

珪素とアルミニウムと二酸化珪素の粉末の混合比がモル比で4.5:1.0:0.5であり、反応補助剤(希釈剤)としての塩化ナトリウム添加量が仕込量全体(15.00g)の14重量%となるように各原料を秤量した以外は、実施例1と同様の条件でサイアロンの合成を試みた。しかし、燃焼波が伝播せず、サイアロンの合成には至らなかった。

【0051】

[比較例1]

珪素とアルミニウムと二酸化珪素の粉末の混合比がモル比で4.5:1.0:0.5で且つ総重量が15.00gとなるように各原料を秤量した以外は実施例1と同様の条件でサイアロンの合成を試みた。なお、比較例においては、反応補助剤(希釈剤)としての塩化ナトリウムは添加していない。

【0052】

上述の実施例1、実施例2、及び、比較例1で得られた生成物の同定を行い、適切にサイアロンが合成されたか否かについての確認を行った。

【0053】

図3は、実施例1、実施例2、および比較例1で得られた生成物のX線回折パターンで、横軸は回折角の角度2θ(度)であり、縦軸は回折強度(任意単位)である。丸印でマーキングされたピークはβ―サイアロンからのものであり、下向三角印でマーキングされたピークは珪素からのものである。

【0054】

塩化ナトリウム添加量を仕込量全体の12重量%とした実施例1で得られた生成物から得られる回折ピークは何れも、β−サイアロンからのものであり、珪素等の他の物質に帰属されるピークは一切認められない。これに対し、塩化ナトリウム添加量を仕込量全体の10重量%とした実施例2で得られた生成物からの回折パターンには、強度は弱いながらも珪素のピークが認められ、合成原料として仕込まれた珪素の極一部が未反応のまま残っていることが確認できる。また、塩化ナトリウムを添加しなかった比較例1で得られた生成物から得られる回折パターンには、実施例2の4〜5倍の強度の珪素ピークが認められ、未反応珪素量が多いことが読み取れる。これらの事実は、塩化ナトリウムの添加により珪素粒子同士の融着が抑制された結果であると理解することができる。

【0055】

上述のとおり、塩化ナトリウム添加量を仕込量全体の14重量%とした実施例3では燃焼合成反応が生じずサイアロンの合成には至らず、塩化ナトリウム添加量を仕込量全体の10重量%とした実施例2では未反応で残存する珪素が確認された事実、および、塩化ナトリウム添加量を仕込量全体の12重量%とした実施例1で得られた生成物からはβ−サイアロン以外のピークは一切認められない事実に照らすと、珪素とアルミニウムと二酸化珪素の粉末をモル比で4.5:1.0:0.5となるように混合したもの(すなわち、サイアロンを一般式Si6-zAlzOzN8-zで表記したときのz値が1)を合成原料とした場合に添加する反応補助剤(希釈剤)としての塩化ナトリウムの量は、仕込量全体の12重量%程度であることが好ましい。

【0056】

なお、実施例1および実施例2の何れの生成物においても、塩化ナトリウムの回折ピークは認められない。この事実は、燃焼合成時の急激な発熱によって塩化ナトリウムが昇華・放散したものと理解することができる。なお、より詳細に調べると、合成反応時の着火部分であるるつぼ壁近傍部分の生成物からは、残存した塩化ナトリウムが僅かに認められた。しかし、当該部分の生成物は、他の部分の生成物に比較して脆く、容易に分離・除去可能である。また、残存塩化ナトリウム成分は水洗により除去することができる。つまり、燃焼合成後に簡易な水洗工程を設けさえすれば、部分的に塩化ナトリウム成分が残存していたとしても、容易に除去できる。

【0057】

図4は、実施例1で得られたサイアロンのSEM写真であり、サブミクロンレベルの粒度のサイアロン微粉末が形成されていることが確認できる。このサイアロン微粉末をレーザ回折/散乱式粒子径分布測定装置(堀場製作所製LA−950)を用いて粒度分布測定したところ、メジアン径は640nmであった。

【0058】

[実施例4]

本実施例では、合成を目的とするサイアロンを一般式Si6-zAlzOzN8-zで表記したときに、反応補助剤として添加する塩化ナトリウムの必要量のz値依存性を調べた。

【0059】

サイアロンのz値が0.25、0.50、2.00、および3.00となるように、ケイ素とアルミニウムと二酸化珪素の粉末の混合比を調整し、かつ、塩化ナトリウム添加量を変えて総仕込量が15.00gとなるように各原料を秤量した。それ以外は、実施例1と同様の条件でサイアロンの合成を試みた。

【0060】

得られた生成物をX線回折法により同定したところ、z値が大きくなるに従い、適切にサイアロンが合成できる塩化ナトリウム添加量は増大することがわかった。表1に、各試料のz値、ケイ素とアルミニウムと二酸化珪素の粉末の混合比(モル比)、および、適切にサイアロンが合成できる塩化ナトリウム添加量(仕込量全体の重量%)を纏めた。なお、表1に示したz値が1.00のものは、実施例1の試料についてのものである。

【0061】

【表1】

【0062】

図5は、表1に示した結果をプロットした図で、合成を目的とするサイアロンを一般式Si6-zAlzOzN8-zで表記したときに、反応補助剤として添加する塩化ナトリウムの必要量のz値依存性を調べた結果である。

【0063】

z値と塩化ナトリウム添加量との間には1次の相関関係(直線関係)が認められ、最小二乗法により、[塩化ナトリウム添加量(重量%)]=15.86z−0.81なる相関関係が得られ、その相関係数R2は0.9776と高い直線性をもつ。

【0064】

なお、実際のサイアロンの製造現場においては、原料の状態が常に同じである保証はなく、合成装置の特性等も同一とは限らない。そこで、本発明においては、反応補助剤としての塩化ナトリウムの添加量を、仕込量全体の(15.86z±5)重量%の範囲に設定する。なお、図5に示したような直線関係は、塩化ナトリウム以外の無機塩を反応補助剤として利用する際にも認められ、更には、α-サイアロンの合成反応においても成立すると考えられる。

【0065】

以上説明したように、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として用いることにより、珪素粒子同士の融着が抑制され、化学量論比どおりの組成を有する高純度のサイアロン微粉末を得ることが可能となる。本発明に係るサイアロンの合成方法によれば、燃焼合成法によるサイアロンの合成における歩留まりが向上し、エネルギ効率も高い。

【0066】

上述した実施形態は例示に過ぎず、制限的なものではない。本発明の及ぶ範囲は、特許請求の範囲により画定され、その範囲内でのすべての変更が含まれる。

【符号の説明】

【0067】

1 出発原料

2 反応器

2a 蓋

2b 側壁

2c 内容器

2d 通流部

3 黒鉛るつぼ

3a 原料投入部

3b 凹部

3c 黒鉛スポンジ

4 真空ポンプ

5 排気管

6 空気開閉弁

7 窒素ボンベ

8 窒素導入管

9 窒素開閉弁

10 圧力計

11 アルミニウム粉

12 カーボン箔

13 電極

14 外部電源

15 流水ポンプ

16 流水管

17 流水開閉弁

18 温度計

【技術分野】

【0001】

本発明は、サイアロンの合成技術に関し、より詳細には、ナノサイズの粒径をもった高純度サイアロン微粉末を効率的に合成するための技術に関する。

【背景技術】

【0002】

サイアロンは窒化物と酸化物の固溶体の一種であり、機械的強度、耐摩耗性、絶縁性、及び、高温安定性等に優れたセラミックスとして知られており、炭化珪素(SiC)などとともに、エンジン部品などの高温構造用材料をはじめとする広い分野での応用が期待されている。

【0003】

このようなサイアロンには、窒化珪素(Si3N4)と同様に、α型とβ型の2種類の結晶形がある。このうち、β−サイアロンは、β−Si3N4のSi位置にAlが置換型に固溶するとともにN位置にOが置換型に固溶した固溶体であり、一般式Si6-zAlzOzN8-zで表される。ここで、zの値は0<z≦4.2の範囲にあり、このz値によりサイアロンの機械的強度や化学的安定性といった諸特性が変化する。また、α−サイアロンは一般式Mx(Si,Al)12(O,N)16(0<x≦2)で表され、MはLi,Ca,Mg等の侵入型に固溶する元素である。

【0004】

β−サイアロンは、例えば燃焼合成法により合成され(特許文献1を参照)、数μm程度の粒径の粉末にまで破砕した後にY2O3などの焼結助剤を混合して所定の形状となるように成形し、1200℃以上の温度で焼結することで焼結体製品とされる。

【0005】

燃焼合成法とは、一般に、融点の高い金属間化合物が合成される際に放出される高い生成熱を利用した合成法であり、原料粉末で生じる発熱反応を、秒単位の短時間で連鎖反応的に進行させる方法である。そのため、外部からのエネルギ供給が不要であり、合成のコストが低減する等の利点を有する。

【0006】

特許文献1に記載されている燃焼合成方法によりβ−サイアロンの合成を行う場合、珪素、二酸化珪素、及びアルミニウムを出発原料とし、アルミニウムを窒素雰囲気下で着火させる。このアルミニウムの着火により、下記の反応式(1)に示す反応が生じ、アルミニウムが燃焼して窒化する。そして、この窒化の際に生じる反応熱により、下記の反応式(2)に示す燃焼合成反応が生じ、β−サイアロンが合成される。

【0007】

【数1】

【0008】

【数2】

【0009】

上記反応式(2)に従う窒化反応の際に生じる反応熱は非常に大きく、反応系の温度は、珪素の融点である1410℃よりも高い約1900℃程度にまで上昇する。このため、原料中の珪素粉末同士の融着が生じる場合がある。原料として用いられる珪素粉末は、その窒化が完全に且つ迅速に進行すべく、粒径が数μm程度のものが用いられる。このような粒径の珪素粉末同士が融着してしまうと、質量あたりの表面積(比表面積)が小さくなる。加えて、原料内部への窒素ガスの導入孔として働く粉末間の隙間が融着した珪素により塞がれてしまう。このような状況では、合成反応終了時に仕込み原料の一部が未反応のままとなっているという事態が生じる。事実、本発明者らの行った実験では、仕込み量のうちの約34%の珪素がサイアロンには転換されずに残留していた。

【0010】

珪素粉末同士の融着に起因する上述のような不都合を回避するために、原料である珪素、二酸化珪素、及びアルミニウムをサイアロンで「希釈」し、燃焼合成反応の伝搬速度を低下させて反応時の温度を低下させるという手法が提案されている(非特許文献1及び非特許文献2を参照)。

【0011】

サイアロン合成工程における珪素粉末同士の融着抑制に加え、合成により得られるサイアロン粒子の径がなるべく小さいものであることも求められる。これは、サイアロンのビッカース硬度は1500kg/mm2と極めて高いため、合成により得られたサイアロン粒子の径が大きいと、これを粉砕する工程でのコストがかさむ結果となるためである。このため、特許文献1では、キャリヤガスとして窒素を流した燃焼用ガスバーナ中に原料を連続的に投入し、ノズル口の直近に設けたパイロットバーナに着火して燃焼合成を開始し、気化した原料を冷却することで微粉体を得る方法が提案されている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−194154号公報

【非特許文献】

【0013】

【非特許文献1】Kazuhiko AOYAGI et.al. Journal of the Ceramic Society of Japan vol.117, p.777-779 (2009).

【非特許文献2】Mohammed. SHAHIEN et.al. Journal of the European Ceramic Society vol.30, p.1925-1930 (2010).

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかし、上述の先行技術文献で提案されている手法には、下記のような問題がある。

【0015】

非特許文献1及び非特許文献2で提案されているような、原料をサイアロンで希釈し、燃焼合成反応の伝搬速度を低下させて反応時の温度を低下させることにより珪素粉末同士の融着を抑制する手法の場合、希釈剤であるサイアロンは反応式(2)で表される燃焼合成反応には直接関与しない。従って、例えば、合成原料の合計質量と希釈剤であるサイアロンの質量の比を1:1とした場合、仮に燃焼合成反応により原料が完全にサイアロンとなったとしても、当該合成反応により新たに得られたサイアロンは、仕込み量(出発原料)全体の50%でしかない。つまり、サイアロンを希釈剤として加えて仕込みを行うと、希釈剤を加えた分だけサイアロンの合成効率は低下せざるを得ない。また、合成効率が50%であれば、合成反応工程で消費されるエネルギの半分は新たなサイアロンの生産には寄与せずに消費されているという見方もできるから、エネルギ効率という観点からも問題がある。

【0016】

また、特許文献1に開示されているような、キャリヤガスとして窒素を流した燃焼用ガスバーナ中に原料を連続的に投入して気化した原料を冷却することで微粉体を得る方法では、多量の窒素ガスをキャリアとして用いる必要があることに加え、燃焼合成室とは別に冷却部が必要となり、装置が大型化する等の問題がある。

【0017】

本発明は、上述したような従来の手法が抱える問題に鑑みてなされたもので、その目的とするところは、ナノサイズの粒径をもった高純度サイアロン微粉末を効率的に合成するための技術を提供することにある。

【課題を解決するための手段】

【0018】

このような課題を解決するために、本発明に係るサイアロンの合成方法は、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として用いることを特徴とする。

【0019】

例えば、珪素とアルミニウムと二酸化珪素の粉末を混合し、さらに、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として添加し、窒素雰囲気下で燃焼合成反応させてサイアロン粉末を合成する。

【0020】

好ましくは、前記無機塩は塩化物または硫酸塩である。

【0021】

前記無機塩が塩化ナトリウムである場合には、前記サイアロンを一般式Si6-zAlzOzN8-zで表記したときに、添加量を仕込量全体の(15.86z±5)重量%とすることが好ましい。

【発明の効果】

【0022】

本発明では、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として用いる。無機塩の昇華反応は吸熱反応であるため、当該吸熱反応により燃焼合成反応系の温度が低下し、その結果、原料として投入された珪素粒子同士の融着が抑制され、ナノサイズの粒径をもった高純度サイアロン微粉末を効率的に合成するための技術が提供される。

【図面の簡単な説明】

【0023】

【図1】燃焼合成反応を行うための装置の構成例を説明するための模式図である。

【図2】本発明に係るサイアロンの合成方法の手順を示すフローチャートである。

【図3】実施例1、実施例2、および比較例1で得られた生成物のX線回折パターンである。

【図4】実施例1で得られたサイアロンのSEM写真である。

【図5】合成を目的とするサイアロンを一般式Si6-zAlzOzN8-zで表記したときに、反応補助剤として添加する塩化ナトリウムの必要量のz値依存性を調べた結果をプロットした図である。

【発明を実施するための形態】

【0024】

以下に、図面を参照して、本発明のサイアロンの合成方法について説明する。なお、特許文献1に記載されているように、β−サイアロン粉末に、Li,Mg,Ca,Mn,Yやランタノイド金属からなるグループから選択される少なくとも1つの元素Mを含む酸化物を燃結助剤として添加して焼結することにより、α−サイアロン焼結体が得られる。従って、後述する本発明の合成方法により得られるβ−サイアロンを原料とすることにより、α−サイアロンを合成することも可能である。なお、以降の説明では、サイアロンがβ型である場合の合成条件について説明するが、本発明で採用する無機塩の昇華反応が吸熱反応であることを利用して珪素粒子同士の融着を抑制するという手法は、サイアロンがα型である場合にも有効である。

【0025】

本発明では、サイアロンを合成するに際し、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤(希釈剤)として用いる。このような金属元素の無機塩(金属無機塩)は、沸点が2,000℃以下であり、サイアロン合成に用いられる原料と反応して化合物を形成せず、分解しても有毒ガス等を発生せず、水への溶解度も高い等の条件を満たす。このような金属無機塩は、例えば、塩化物や硫酸塩であり、塩化ナトリウム、塩化カリウム、硫酸ナトリウムなどを例示することができる。

【0026】

なお、金属無機塩は、無水物であっても含水塩であってもよい。特に、塩化ナトリウムは、安価であり取り扱いも容易である点で好適である。

【0027】

より具体的には、本発明のサイアロンの合成方法では、珪素とアルミニウムと二酸化珪素の粉末を混合し、この混合物(合成原料)に、上述の金属無機塩を反応補助剤(希釈剤)として添加したものを出発原料(仕込原料)とし、窒素雰囲気下で燃焼合成反応させてサイアロンを合成する。

【0028】

金属無機塩の添加量は、当該無機塩の種類、合成により得ようとするサイアロンの量、反応に用いる装置の形状、および、サイアロンを一般式Si6-zAlzOzN8-zで表記したときの合成を目的とするサイアロンのz値等によって適宜調整する。添加量が過少であると、燃焼合成後に未反応珪素が残留してしまう。逆に、添加量が過多であると、燃焼時の火炎が十分には伝播せずに合成反応の継続が図り難くなる。後述するように、金属無機塩として塩化ナトリウムを用いる場合、その添加量は、サイアロンを一般式Si6-zAlzOzN8-zで表記したときに、仕込量(出発原料)全体の(15.86z±5)重量%程度が好ましい。

【0029】

以下の説明では、珪素、二酸化珪素、アルミニウムの各粉末を混合したものを合成原料とし、これに反応補助剤(希釈剤)として塩化ナトリウムを添加したものを出発原料として仕込む場合について説明する。

【0030】

図1は、本発明を実施する際に用いられる、燃焼合成反応を行うための装置の構成例を説明するための模式図である。

【0031】

有底円筒状をなすステンレス鋼製の反応器2は、内側面から10mm程度内側に側壁2bを備える内容器2cを有している。また、反応器2の内側面と側壁2bとの間には、冷却水が流入する幅10mm程度の通流部2dが形成されている。反応器2の上部には開閉可能な蓋2aが設けられており、この蓋2aを閉じることにより、内容器2cは密閉される。

【0032】

内容器2cの内底面上には黒鉛るつぼ3が設けられている。黒鉛るつぼ3は、外径約55mm、内径40mm、高さ約110mmであり、内側の原料投入部3aは深さ約80mmである。また、黒鉛るつぼ3の底には直径略40mm程度、深さ約10mm程度の凹部3bが形成されている。

【0033】

反応器2の外部に設けられた真空ポンプ4は、内容器2c内部と排気管5で連結されており、排気管5の中途部には空気開閉弁6が設けられている。空気開閉弁6を開けた状態で真空ポンプ4を作動させることにより、内容器2c内部を高真空にすることができる。

【0034】

また、反応器2の外部に設けられた窒素ボンベ7は、内容器2c内部と窒素導入管8で連結され、窒素導入管8の中途部には窒素開閉弁9が設けられている。窒素開閉弁9を開けた状態で窒素ボンベ7から窒素を流入させることにより、内容器2c内部が窒素雰囲気になる。なお、内容器2c内部の側壁には窒素開閉弁9と接続された圧力計10が設置されており、窒素開閉弁9に接続された制御装置(不図示)が、内容器2c内部の圧力を一定に維持するように窒素開閉弁9の制御を行う。

【0035】

内容器2cの内底面には、2本の棒状の電極13が鉛直方向に延びるように設けられている。これら2本の電極13の上端部は黒鉛るつぼ3の上側に配置されたカーボン箔12により接続されている。これら2本の電極13の下端部には、反応器2外部に設けられた外部電源14によって電圧が印加され、これにより電極13が発熱する。

【0036】

珪素とアルミニウムと二酸化珪素の粉末をモル比で4.5:1.0:0.5となるように混合し、この混合物(合成原料)に、上述した金属無機塩を反応補助剤(希釈剤)として添加したものを出発原料(仕込原料)とする。このような出発原料1を原料投入部3aに投入した後、アルミニウム粉11を出発原料1の表面に添加する。そして、アルミニウム粉11がカーボン箔12と接触した状態で外部電源14から2本の電極13の下端部に電圧を印加すると、発熱した電極13に誘発されてアルミニウム粉11が着火し、出発原料1を発熱させることができる。

【0037】

反応器2の外部に設けられた流水ポンプ15は、通流部2dと流水管16で連結されており、流水管16の中途部には流水開閉弁17が設けられている。流水開閉弁17が開けられて流水ポンプ15から冷却水が通流部2dに流入することにより側壁2bの温度が下がり、内容器2cが冷却される。なお、内容器2cの内側面の上部、側壁部、及び下部の各箇所に、温度計18が距離を隔てて設けられている。

【0038】

図2は、本発明に係るサイアロンの合成方法の手順を示すフローチャートである。まず、出発原料1である珪素、二酸化珪素、アルミニウム、及び塩化ナトリウムを、酸化ジルコニウム製の球を内蔵した遊星ボールミルに投入し、十数分間の粉砕により混合する(ステップS1)。混合された出発原料1は原料投入部3aに投入され、表面上部にアルミニウム粉11が添加される(ステップS2)。この際、アルミニウム粉11はカーボン箔12とも接触するように出発原料1に添加される。

【0039】

原料投入部3aに出発原料1を投入後、蓋2aを閉じ、内容器2cを密閉する(ステップS3)。密閉後に空気開閉弁6を開け、真空ポンプ4を作動させて内容器2c内部を高真空とする(ステップS4)。

【0040】

所望の真空度に到達した後、窒素開閉弁9を開けて反応器2外部の窒素ボンベ7から窒素を内容器2c内部に流入させ、内容器2c内部を窒素雰囲気とする(ステップS5)。なお、内容器2c内の圧力は1MPa程度に維持される。

【0041】

内容器2c内部が窒素雰囲気になった後、外部電源14からの電圧印加によりカーボン箔12を発熱させ、アルミニウム粉11を着火させて出発原料1を燃焼させる(ステップS6)。この着火時の通電時間は約10秒である。出発原料1の燃焼により、上述の反応式(1)の窒化反応が生じる。

【0042】

反応式(1)の窒化反応で生じた反応熱により、反応式(2)に示す燃焼合成反応が生じてサイアロンが合成される。なお、反応補助剤(希釈剤)として添加した塩化ナトリウムは反応熱により昇華するが、反応式(2)に示した燃焼合成反応には関与しない。

【0043】

燃焼合成反応により反応系の温度は上昇するが、塩化ナトリウムの昇華反応が吸熱反応であるため、当該吸熱反応により燃焼合成反応系の温度が低下する。その結果、珪素の融解が遅延し、珪素粒子同士の融着が抑制される。なお、塩化ナトリウムの添加量を適当なものとすることにより、塩化ナトリウムの昇華に伴って低下する反応系の温度を、反応式(2)に示した燃焼合成反応の進行には支障のない温度とすることができる。

【0044】

燃焼反応時間は、出発原料の投入量に依存するが、一般的には数分である。燃焼反応が終了すると流水開閉弁17が開けられて通流部2dに冷却水が流入し、側壁2bを介して内容器2cが冷却される(ステップS7)。

【0045】

内容器2cが冷却された後、合成されたサイアロンが原料投入部3aから取り出される(ステップS8)。燃焼反応後のサイアロンは塊状になっているので、必要に応じてボールミル等で粉砕される(ステップS9)。

【実施例】

【0046】

以下に、実施例により本発明のサイアロンの合成方法を具体的に説明するが、本発明はこれらの実施例に限定されるものではなく、種々の態様があり得る。

【0047】

[実施例1]

反応式(2)により、z=1であるサイアロン(Si5AlON7)を得るべく、珪素とアルミニウムと二酸化珪素の粉末の混合比がモル比で4.5:1.0:0.5となるように、合成原料として、珪素9.10g、アルミニウム1.94g、二酸化珪素2.16gを準備した。この合成原料(総重量13.20g)に反応補助剤(希釈剤)として塩化ナトリウムを1.80g添加し、出発原料の総重量を15.00gとした。なお、この条件での塩化ナトリウムの添加量は、仕込量全体の12重量%である。この出発原料を15分間混合粉砕して最終的な仕込み原料とした。

【0048】

上記仕込み原料を黒鉛るつぼに充填し、窒素雰囲気下で微量のアルミニウム粉を発火剤として加え、カーボン箔を経由して35V、60Aの電流を10秒間印加して燃焼合成を実施し、冷却後に生成物を粉砕した。

【0049】

[実施例2]

珪素とアルミニウムと二酸化珪素の粉末の混合比がモル比で4.5:1.0:0.5であり、反応補助剤(希釈剤)としての塩化ナトリウム添加量が仕込量全体(15.00g)の10重量%となるように各原料を秤量した以外は、実施例1と同様の条件で実施例2のサイアロンを合成した。

【0050】

[実施例3]

珪素とアルミニウムと二酸化珪素の粉末の混合比がモル比で4.5:1.0:0.5であり、反応補助剤(希釈剤)としての塩化ナトリウム添加量が仕込量全体(15.00g)の14重量%となるように各原料を秤量した以外は、実施例1と同様の条件でサイアロンの合成を試みた。しかし、燃焼波が伝播せず、サイアロンの合成には至らなかった。

【0051】

[比較例1]

珪素とアルミニウムと二酸化珪素の粉末の混合比がモル比で4.5:1.0:0.5で且つ総重量が15.00gとなるように各原料を秤量した以外は実施例1と同様の条件でサイアロンの合成を試みた。なお、比較例においては、反応補助剤(希釈剤)としての塩化ナトリウムは添加していない。

【0052】

上述の実施例1、実施例2、及び、比較例1で得られた生成物の同定を行い、適切にサイアロンが合成されたか否かについての確認を行った。

【0053】

図3は、実施例1、実施例2、および比較例1で得られた生成物のX線回折パターンで、横軸は回折角の角度2θ(度)であり、縦軸は回折強度(任意単位)である。丸印でマーキングされたピークはβ―サイアロンからのものであり、下向三角印でマーキングされたピークは珪素からのものである。

【0054】

塩化ナトリウム添加量を仕込量全体の12重量%とした実施例1で得られた生成物から得られる回折ピークは何れも、β−サイアロンからのものであり、珪素等の他の物質に帰属されるピークは一切認められない。これに対し、塩化ナトリウム添加量を仕込量全体の10重量%とした実施例2で得られた生成物からの回折パターンには、強度は弱いながらも珪素のピークが認められ、合成原料として仕込まれた珪素の極一部が未反応のまま残っていることが確認できる。また、塩化ナトリウムを添加しなかった比較例1で得られた生成物から得られる回折パターンには、実施例2の4〜5倍の強度の珪素ピークが認められ、未反応珪素量が多いことが読み取れる。これらの事実は、塩化ナトリウムの添加により珪素粒子同士の融着が抑制された結果であると理解することができる。

【0055】

上述のとおり、塩化ナトリウム添加量を仕込量全体の14重量%とした実施例3では燃焼合成反応が生じずサイアロンの合成には至らず、塩化ナトリウム添加量を仕込量全体の10重量%とした実施例2では未反応で残存する珪素が確認された事実、および、塩化ナトリウム添加量を仕込量全体の12重量%とした実施例1で得られた生成物からはβ−サイアロン以外のピークは一切認められない事実に照らすと、珪素とアルミニウムと二酸化珪素の粉末をモル比で4.5:1.0:0.5となるように混合したもの(すなわち、サイアロンを一般式Si6-zAlzOzN8-zで表記したときのz値が1)を合成原料とした場合に添加する反応補助剤(希釈剤)としての塩化ナトリウムの量は、仕込量全体の12重量%程度であることが好ましい。

【0056】

なお、実施例1および実施例2の何れの生成物においても、塩化ナトリウムの回折ピークは認められない。この事実は、燃焼合成時の急激な発熱によって塩化ナトリウムが昇華・放散したものと理解することができる。なお、より詳細に調べると、合成反応時の着火部分であるるつぼ壁近傍部分の生成物からは、残存した塩化ナトリウムが僅かに認められた。しかし、当該部分の生成物は、他の部分の生成物に比較して脆く、容易に分離・除去可能である。また、残存塩化ナトリウム成分は水洗により除去することができる。つまり、燃焼合成後に簡易な水洗工程を設けさえすれば、部分的に塩化ナトリウム成分が残存していたとしても、容易に除去できる。

【0057】

図4は、実施例1で得られたサイアロンのSEM写真であり、サブミクロンレベルの粒度のサイアロン微粉末が形成されていることが確認できる。このサイアロン微粉末をレーザ回折/散乱式粒子径分布測定装置(堀場製作所製LA−950)を用いて粒度分布測定したところ、メジアン径は640nmであった。

【0058】

[実施例4]

本実施例では、合成を目的とするサイアロンを一般式Si6-zAlzOzN8-zで表記したときに、反応補助剤として添加する塩化ナトリウムの必要量のz値依存性を調べた。

【0059】

サイアロンのz値が0.25、0.50、2.00、および3.00となるように、ケイ素とアルミニウムと二酸化珪素の粉末の混合比を調整し、かつ、塩化ナトリウム添加量を変えて総仕込量が15.00gとなるように各原料を秤量した。それ以外は、実施例1と同様の条件でサイアロンの合成を試みた。

【0060】

得られた生成物をX線回折法により同定したところ、z値が大きくなるに従い、適切にサイアロンが合成できる塩化ナトリウム添加量は増大することがわかった。表1に、各試料のz値、ケイ素とアルミニウムと二酸化珪素の粉末の混合比(モル比)、および、適切にサイアロンが合成できる塩化ナトリウム添加量(仕込量全体の重量%)を纏めた。なお、表1に示したz値が1.00のものは、実施例1の試料についてのものである。

【0061】

【表1】

【0062】

図5は、表1に示した結果をプロットした図で、合成を目的とするサイアロンを一般式Si6-zAlzOzN8-zで表記したときに、反応補助剤として添加する塩化ナトリウムの必要量のz値依存性を調べた結果である。

【0063】

z値と塩化ナトリウム添加量との間には1次の相関関係(直線関係)が認められ、最小二乗法により、[塩化ナトリウム添加量(重量%)]=15.86z−0.81なる相関関係が得られ、その相関係数R2は0.9776と高い直線性をもつ。

【0064】

なお、実際のサイアロンの製造現場においては、原料の状態が常に同じである保証はなく、合成装置の特性等も同一とは限らない。そこで、本発明においては、反応補助剤としての塩化ナトリウムの添加量を、仕込量全体の(15.86z±5)重量%の範囲に設定する。なお、図5に示したような直線関係は、塩化ナトリウム以外の無機塩を反応補助剤として利用する際にも認められ、更には、α-サイアロンの合成反応においても成立すると考えられる。

【0065】

以上説明したように、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として用いることにより、珪素粒子同士の融着が抑制され、化学量論比どおりの組成を有する高純度のサイアロン微粉末を得ることが可能となる。本発明に係るサイアロンの合成方法によれば、燃焼合成法によるサイアロンの合成における歩留まりが向上し、エネルギ効率も高い。

【0066】

上述した実施形態は例示に過ぎず、制限的なものではない。本発明の及ぶ範囲は、特許請求の範囲により画定され、その範囲内でのすべての変更が含まれる。

【符号の説明】

【0067】

1 出発原料

2 反応器

2a 蓋

2b 側壁

2c 内容器

2d 通流部

3 黒鉛るつぼ

3a 原料投入部

3b 凹部

3c 黒鉛スポンジ

4 真空ポンプ

5 排気管

6 空気開閉弁

7 窒素ボンベ

8 窒素導入管

9 窒素開閉弁

10 圧力計

11 アルミニウム粉

12 カーボン箔

13 電極

14 外部電源

15 流水ポンプ

16 流水管

17 流水開閉弁

18 温度計

【特許請求の範囲】

【請求項1】

周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として用いる、ことを特徴とするサイアロンの合成方法。

【請求項2】

珪素とアルミニウムと二酸化珪素の粉末を混合し、さらに、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として添加し、窒素雰囲気下で燃焼合成反応させてサイアロン粉末を合成する、ことを特徴とするサイアロンの合成方法。

【請求項3】

前記無機塩は塩化物または硫酸塩である、請求項1又は2に記載のサイアロンの合成方法。

【請求項4】

前記無機塩は塩化ナトリウムであり、前記サイアロンを一般式Si6-zAlzOzN8-zで表記したときに、添加量が仕込量全体の(15.86z±5)重量%である、請求項3に記載のサイアロンの合成方法。

【請求項5】

請求項1乃至4の何れか1項に記載の方法で合成されたサイアロン。

【請求項1】

周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として用いる、ことを特徴とするサイアロンの合成方法。

【請求項2】

珪素とアルミニウムと二酸化珪素の粉末を混合し、さらに、周期表の第1族または第2族に属する金属元素の無機塩を反応補助剤として添加し、窒素雰囲気下で燃焼合成反応させてサイアロン粉末を合成する、ことを特徴とするサイアロンの合成方法。

【請求項3】

前記無機塩は塩化物または硫酸塩である、請求項1又は2に記載のサイアロンの合成方法。

【請求項4】

前記無機塩は塩化ナトリウムであり、前記サイアロンを一般式Si6-zAlzOzN8-zで表記したときに、添加量が仕込量全体の(15.86z±5)重量%である、請求項3に記載のサイアロンの合成方法。

【請求項5】

請求項1乃至4の何れか1項に記載の方法で合成されたサイアロン。

【図1】

【図2】

【図5】

【図3】

【図4】

【図2】

【図5】

【図3】

【図4】

【公開番号】特開2013−63894(P2013−63894A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−184782(P2012−184782)

【出願日】平成24年8月24日(2012.8.24)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(599044423)富士工業株式会社 (3)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年8月24日(2012.8.24)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(599044423)富士工業株式会社 (3)

[ Back to top ]