サイクロンシステム、ガス化ガス生成システム、および、サイクロン制御方法

【課題】高温場で利用する場合であっても、簡易な構成でサイクロン分離器の分離効率を確実に制御する。

【解決手段】サイクロンシステム200は、固体と気体が混合された混合物が導入口210bを通じて導入され、混合物を旋回させることにより、所定の粒径以上の固体を、落下口210cを通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口210cより鉛直上方に位置する排気口210dを通じて排気するサイクロン分離器(第1サイクロン分離器210)と、落下口210cに連接された連接管212と、連接管212にガスを供給することで、落下口210cを通じてサイクロン分離器(第1サイクロン分離器210)内に当該ガスを逆流させるガス供給部214と、を備える。

【解決手段】サイクロンシステム200は、固体と気体が混合された混合物が導入口210bを通じて導入され、混合物を旋回させることにより、所定の粒径以上の固体を、落下口210cを通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口210cより鉛直上方に位置する排気口210dを通じて排気するサイクロン分離器(第1サイクロン分離器210)と、落下口210cに連接された連接管212と、連接管212にガスを供給することで、落下口210cを通じてサイクロン分離器(第1サイクロン分離器210)内に当該ガスを逆流させるガス供給部214と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サイクロン分離器の分離効率を制御するサイクロンシステム、ガス化ガス生成システム、および、サイクロン制御方法に関する。

【背景技術】

【0002】

近年、石油に代えて、石炭やバイオマス、タイヤチップ等の固体原料をガス化してガス化ガスを生成する技術が開発されている。このようなガス化ガスを生成するシステムとして、流動媒体が流動層を形成しているガス化炉内で、水蒸気を利用して、700℃〜900℃程度で固体原料をガス化する技術(水蒸気ガス化)が開発されている。流動層を利用したガス化ガス生成システムにおいて、流動媒体は、燃焼ガスの燃焼場(燃焼炉)において加熱された後にガス化炉に導入される。この際、サイクロン分離器を利用して、燃焼場で加熱された1000℃程度の流動媒体を燃焼排ガスから分離することが一般的に行われている。

【0003】

サイクロン分離器は、導入された、固体と気体が混合された混合物を旋回させることにより、遠心力を発生させ、当該遠心力によって、所定の粒径以上の固体を分離する装置である。サイクロン分離器における、混合物に含まれる固体を分離できる効率(分離効率)は、一般に、導入される混合物の流速に依存する。すなわち、導入される混合物の流速が高い程、サイクロン分離器の分離効率は高いということになる。

【0004】

このようなサイクロン分離器の分離効率を制御する技術として、例えば、サイクロン分離器の導入管に、バネの伸縮によって当該導入管を開閉可能なピストンを設けておき、ピストンによって導入管の開度を調整することで、サイクロン分離器に導入される混合物の流速を調整する技術が開示されている(例えば、特許文献1)。また、サイクロン分離器の導入管を開閉可能なダンパを設けておき、ダンパによって導入管の開度を調整することで、サイクロン分離器に導入される混合物の流速を調整する技術が開示されている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004− 97942号公報

【特許文献2】特開2000−266312号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上述した特許文献1や特許文献2に記載された技術では、バネとピストン、または、ダンパといった機械的な構造を利用している。このため、ガス化ガス生成システムのような1000℃程度といった高温場に設置されるサイクロン分離器に採用する場合、耐熱性を有する材料を利用する必要があり、コスト高となっていた。また、高温場に設置されるサイクロン分離器に機械的な構造を利用したとしても、ピストンやダンパのシール性が維持できなくなってしまい、導入される混合物の流速を調整できず、サイクロン分離器の分離効率を制御することは困難であった。

【0007】

そこで本発明は、高温場で利用する場合であっても、簡易な構成でサイクロン分離器の分離効率を確実に制御することが可能なサイクロンシステム、ガス化ガス生成システム、および、サイクロン制御方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のサイクロンシステムは、固体と気体が混合された混合物が導入口を通じて導入され、混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、落下口に連接された連接管と、連接管にガスを供給することで、落下口を通じてサイクロン分離器内に当該ガスを逆流させるガス供給部と、を備えたことを特徴とする。

【0009】

上記サイクロンシステムは、排気口から排気された飛散粒子の濃度を検出する飛散粒子検出部を備え、ガス供給部は、連接管に供給するガスの流量を調整する流量調整部を有し、流量調整部は、飛散粒子検出部の検出結果に応じて、連接管に供給するガスの流量を調整してもよい。

【0010】

サイクロン分離器の、所定の粒径以上の固体の分離効率は、導入口における混合物の流速によって決定され、導入口の口径は、当該サイクロン分離器の定格運転時の、導入口における混合物の流速が最も速くなるように設定され、ガス供給部によって連接管へガスが供給されることにより、分離効率を低下させてもよい。

【0011】

上記課題を解決するために、本発明のガス化ガス生成システムは、流動媒体を流動層化するとともに、投入されたガス化原料を流動媒体が有する熱でガス化させてガス化ガスを生成するガス化炉と、ガス化炉から排出された流動媒体およびガス化原料の残渣が導かれ、流動媒体を加熱するとともにガス化原料の残渣を燃焼して灰を生成する燃焼炉と、燃焼炉から排出された、加熱された流動媒体、灰、および、燃焼排ガスの混合物が、導入口を通じて導入され、混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、落下口に連接した連接管と、連接管にガスを供給することで、落下口を通じてサイクロン分離器内に当該ガスを逆流させるガス供給部と、を備えたことを特徴とする。

【0012】

上記ガス化ガス生成システムは、ガス化炉で生成されたガス化ガスと熱媒体とで熱交換を行うことで、ガス化ガスを冷却する間接熱交換器と、間接熱交換器で冷却されたガス化ガスをさらに冷却して、当該ガス化ガスからミストを除去するミストセパレータと、を備え、ガス供給部は、間接熱交換器およびミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値が所定値以上である場合、連接管にガスを供給してもよい。

【0013】

上記ガス供給部は、連接管に供給するガスの流量を調整する流量調整部を有し、流量調整部は、間接熱交換器およびミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値に応じて、連接管に供給するガスの流量を調整してもよい。

【0014】

上記課題を解決するために、本発明のサイクロン制御方法は、流動媒体を流動層化するとともに、投入されたガス化原料を流動媒体が有する熱でガス化させてガス化ガスを生成するガス化炉と、当該ガス化炉から排出された流動媒体およびガス化原料の残渣が導かれ、流動媒体を加熱するとともにガス化原料の残渣を燃焼して灰を生成する燃焼炉と、当該燃焼炉から排出された、加熱された流動媒体、灰、および、燃焼排ガスの混合物が、導入口を通じて導入され、混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、落下口に連接した連接管と、当該連接管にガスを供給することで、落下口を通じてサイクロン分離器内に当該ガスを逆流させるガス供給部と、ガス化炉で生成されたガス化ガスと熱媒体とで熱交換を行うことで、ガス化ガスを冷却する間接熱交換器と、当該間接熱交換器で冷却されたガス化ガスをさらに冷却して、当該ガス化ガスからミストを除去するミストセパレータと、を用いたサイクロン制御方法であって、間接熱交換器およびミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値が所定値以上であるか否かを判定する工程と、圧力損失値が所定値以上である場合、ガス供給部によって連接管へガスを供給する工程と、を含むことを特徴とする。

【発明の効果】

【0015】

本発明によれば、高温場で利用する場合であっても、簡易な構成でサイクロン分離器の分離効率を確実に制御することが可能となる。

【図面の簡単な説明】

【0016】

【図1】ガス化ガス生成システムの具体的な構成を説明するための説明図である。

【図2】サイクロン分離器に導入される混合物中の固体の粒径分布の例を説明するための説明図である。

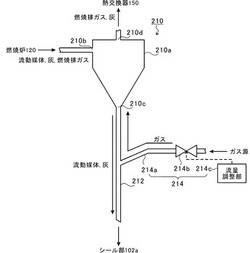

【図3】ガス供給部の一例を説明するための説明図である。

【図4】ガス供給部の変形例を説明するための説明図である。

【図5】サイクロン制御方法の処理の流れを説明するためのフローチャートである。

【図6】連接管にガスを供給しない場合(比較例)と、連接管にガスを供給した場合(実施例)とにおける第1サイクロン分離器の排気口から排気された排気ガス中の飛散粒子の濃度を示す図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

ここでは、サイクロンシステムの目的を把握すべく、まず、サイクロンシステムを設置するガス化ガス生成システムについて説明し、その後、本実施形態にかかるサイクロンシステムの具体的な構成を詳述する。

【0019】

(ガス化ガス生成システム100)

図1は、本実施形態にかかるガス化ガス生成システム100の具体的な構成を説明するための説明図である。図1に示すようにガス化ガス生成システム100は、ガス化炉110と、燃焼炉120と、サイクロンシステム200と、第2サイクロン分離器130と、改質炉160と、間接熱交換器162と、スプレー塔164と、ミストセパレータ166とを含んで構成される。なお、サイクロンシステム200は、第1サイクロン分離器210、連接管212、ガス供給部214、飛散粒子検出部216を含んで構成される。

【0020】

ガス化ガス生成システム100では、全体として、粒径が300μm程度の硅砂(珪砂)等の砂で構成される流動媒体を熱媒体として循環させている。具体的には、まず、流動媒体は、燃焼炉120で1000℃程度に加熱され、燃焼排ガスとともに第1サイクロン分離器210に導入される。第1サイクロン分離器210においては、高温の流動媒体と燃焼排ガスとが分離され、当該分離された高温の流動媒体が、連接管212、シール部102a、導入部140aを通じてガス化炉110に導入される。そして、ガス化炉110に導入された流動媒体は、ガス化剤貯留部112から導入されるガス化剤(水蒸気、窒素、不活性ガス等)によって流動層化され、排出部140b、シール部102bを通じて燃焼炉120に戻される。

【0021】

一方、ガス化炉110で生成されたガス化ガスは、第2サイクロン分離器130において、流動媒体とガス化ガスに分離された後、改質炉160において酸化改質され、間接熱交換器162、スプレー塔164、ミストセパレータ166においてタール等の不純物が除去される。以下に、ガス化ガス生成システム100を構成する各装置について具体的に説明する。

【0022】

(ガス化炉110)

ガス化炉110は、導入部140a、シール部102a、連接管212を介して第1サイクロン分離器210に連通しており、第1サイクロン分離器210によって燃焼排ガスと分離された流動媒体が、ガス化炉110内に導入されるようになっている。

【0023】

ガス化炉110の下方にはガス化剤貯留部112が設けられており、ガス化剤供給源(図示せず)から供給されたガス化剤が、ガス化剤貯留部112に一時的に貯留される。そして、このガス化剤貯留部112に貯留されたガス化剤が、ガス化炉110の底面から当該ガス化炉110内に導入されている。このように、第1サイクロン分離器210から導入された高温の流動媒体にガス化剤を導入することにより、ガス化炉110内において流動層が形成される。

【0024】

また、ガス化炉110に接続された導入部140aには、上記の流動層に、褐炭等の石炭、石油コークス(ペトロコークス)、バイオマス、タイヤチップ等の有機固体原料を含むガス化原料を投入するための原料投入部140cが設けられている。この原料投入部140cから投入されたガス化原料は、流動媒体とともにガス化炉110へ導かれ、ガス化炉110において、ガス化剤によって流動層化した流動媒体が有する700℃〜900℃程度の熱によってガス化し、これによってガス化ガスが生成されることとなる。仮にガス化剤が水蒸気であり、ガス化原料が石炭である場合、水素、一酸化炭素、二酸化炭素、メタンを主成分とするガス化ガスが生成される。

【0025】

このようにして生成されたガス化ガスは、流動媒体とともに、送出部110aを通じて第2サイクロン分離器130に送出されることになる。なお、詳細は後述するが、ガス化原料の残渣が燃焼炉120において燃焼することで生成される灰が、流動媒体とともに第1サイクロン分離器210からガス化炉110へ導入されるため、第2サイクロン分離器130には、ガス化ガスおよび流動媒体とともに灰も導入されることになる。

【0026】

また、ガス化炉110は、排出部140bおよびシール部102bを介して燃焼炉120に連通している。この排出部140bは、ガス化炉110における第1サイクロン分離器210が接続される側壁と対向する側壁に接続されている。したがって、第1サイクロン分離器210から導入された流動媒体は、ガス化炉110内において、排出部140bに向かって流動した後に、シール部102bを通じて燃焼炉120に排出されることとなる。このとき、ガス化炉110内においては、投入されたガス化原料の一部が未反応となり、ガス化原料の残渣が、流動媒体とともに燃焼炉120に排出される。

【0027】

(燃焼炉120)

燃焼炉120は、シール部102b、排出部140bを介してガス化炉110と連通しており、ガス化炉110からガス化原料の残渣および流動媒体が導入される。そして、導入されたガス化原料の残渣および流動媒体は、燃焼炉120内において1000℃程度に加熱される。これにより、ガス化原料の残渣は燃焼して灰となる。また、燃焼炉120内では、下方からの燃焼ガスの導入に応じて、下方から上方に向かって燃焼排ガスの流れが生じ、この流れによって、1000℃程度に加熱された流動媒体と、ガス化原料の残渣から生成される灰とが、燃焼排ガスとともに接続部120aを通じて第1サイクロン分離器210に導出されることとなる。

【0028】

(第1サイクロン分離器210)

第1サイクロン分離器210は、本体210aと、導入口210bと、落下口210cと、排気口210dとを含んで構成される。本体210aには、導入口210bを通じて、接続部120aから導かれた、加熱された流動媒体(固体)、灰(固体)、燃焼排ガス(気体)の混合物が導入される。

【0029】

第1サイクロン分離器210は、導入口210bを通じて導入された混合物(流動媒体(固体)、灰(固体)、燃焼排ガス(気体))を本体210a内で旋回させることにより、所定の粒径以上の固体を、落下口210cを通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口210cより鉛直上方に位置する排気口210dを通じて排気する。

【0030】

具体的に説明すると、第1サイクロン分離器210は、流動媒体、および、灰の一部を落下口210cへ、残りの灰(飛散粒子)および燃焼排ガスを排気口210dへと分離する。これにより、燃焼炉120で加熱された高温の流動媒体、および、灰の一部は、連接管212を通じて再びガス化炉110に導入され、以後、上記の循環を繰り返すこととなる。

【0031】

ここで、第1サイクロン分離器210の分離効率について説明すると、定格運転時に、流動媒体、および、所定量の灰が落下口210cへ、残りの灰(飛散粒子)および燃焼排ガスが排気口210dへと分離されるように、第1サイクロン分離器210の分離効率(落下口210cから落下させる固体量/導入された混合物中に含まれる固体量)が設計される。

【0032】

第1サイクロン分離器210において上記分離効率(以下、単に、第1定格分離効率と称する)を達成するために、例えば、図2に示すような、導入された混合物中の固体の粒径分布を参照して第1サイクロン分離器210の設計を行う。具体的に説明すると、図2に示す、導入された混合物中の固体の予想される粒径分布に対し、所望する分離効率(図2中、クロスハッチングで示す領域/(クロスハッチングで示す領域+ハッチングで示す領域))が決まれば、それを満たす固体の最小粒径(分離最小粒径、分離限界粒径)xminも決定される。

【0033】

一般的にサイクロン分離器における、分離最小粒径xminと、サイクロン分離器の導入口の幅Bと、サイクロン分離器の導入口における混合物(吸気)の流速uiと、サイクロン分離器に導入される固体の密度ρpと、サイクロン分離器に導入される気体の密度ρaとは、以下の数式(1)に示す関係にある(集塵の技術と装置、社団法人日本紛体工業協会編、1997年、71ページ参照)。なお、数式(1)において、Ccは、カニンガムの補正係数(滑りを考慮した抵抗力導出のための係数)であり、Nは混合物(吸気)の旋回数(5として換算する)である。

【数1】

…数式(1)

【0034】

したがって、第1サイクロン分離器210を設計する際には、定格運転時における、導入される混合物の流量で、第1定格分離効率を満たす分離最小粒径xminになるように、第1サイクロン分離器210に導入される混合物の流速が決定され、かかる混合物の流速を達成するために第1サイクロン分離器210の形状(例えば、導入口の口径)が設計されることとなる。

【0035】

一方、排気口210dは、熱交換器150を介して灰集塵機(バグフィルタ)152に接続されており、排気口210dに導かれた飛散粒子(残りの灰)および燃焼排ガスは、熱交換器150において冷却された後に、灰集塵機152において飛散粒子と燃焼排ガスとに分離される。ここで、分離された飛散粒子は廃棄され、燃焼排ガスは、不図示の配管等から大気に放出される。

【0036】

(第2サイクロン分離器130)

第2サイクロン分離器130は、本体130aと、導入口130bと、落下口130cと、排気口130dとを含んで構成される。本体130aには、送出部110a、導入口130bを通じて、ガス化炉110で生成されたガス化ガス(気体)とともに、流動媒体(固体)および灰(固体)が導入される。

【0037】

第2サイクロン分離器130は、導入口130bを通じて導入された混合物(ガス化ガス(気体)、流動媒体(固体)、灰(固体))を旋回させることにより、所定の粒径以上の固体を、落下口130cを通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口130cより鉛直上方に位置する排気口130dを通じて排気する。具体的に説明すると、第2サイクロン分離器130は、流動媒体、および、大部分の灰を落下口130cへ、ガス化ガス、および、残りの灰(飛散粒子)を排気口130dへと分離する。

【0038】

第2サイクロン分離器130によって排気口130dへ分離されるガス化ガス、および、飛散粒子(灰)は、送出管160aを通じて、下流の機器(改質炉160、間接熱交換器162、スプレー塔164、ミストセパレータ166)へ送出される。ここで、下流の機器に大量の灰が導入されると、各機器に影響を及ぼすおそれがある。

【0039】

したがって、第2サイクロン分離器130は、下流の機器に影響を及ぼさない程度の灰のみが排気口130dへ分離されるように、すなわち、大部分の灰が落下口130cへ分離されるように、分離効率(以下、単に、第2定格分離効率と称する)が設計される。

【0040】

第2サイクロン分離器130を設計する際には、上述した第1サイクロン分離器210と同様に、定格運転時における、導入される混合物の流量、すなわち、定格運転時にガス化炉110において生成されるガス化ガスの量で、第2定格分離効率を満たす分離最小粒径xminになるように、第2サイクロン分離器130に導入される混合物の流速が決定され、かかる混合物の流速を達成するために第2サイクロン分離器130の形状(例えば、導入口の口径)が設計されることとなる。

【0041】

そして、第2サイクロン分離器130によって分離された、流動媒体、および、大部分の灰は、落下口130c、落下管130eを通じて再びガス化炉110に導入され、ガス化ガスおよび飛散粒子は、排気口130d、送出管160aを通じて、改質炉160に送出されることとなる。

【0042】

(改質炉160、間接熱交換器162、スプレー塔164、ミストセパレータ166)

改質炉(酸化改質炉)160は、ガス化炉110で生成されたガス化ガスに酸素や空気を加え、ガス化ガスに含まれるタールを900℃〜1500℃で改質(酸化改質)する。こうして、タールのほとんどが改質炉160で除去される。また、タールと共にガス化ガスに含まれる灰(飛散粒子)は、改質炉160の熱により溶融スラグとなる。間接熱交換器162は、改質炉160から導入されたガス化ガスと水蒸気との熱交換を行い、ガス化ガスの顕熱を水蒸気で回収するとともに、ガス化ガスの出口温度を300℃〜600℃にする。

【0043】

スプレー塔164は、ガス化ガスに40℃程度の水をスプレー噴霧することにより、300℃〜600℃となったガス化ガスを70℃程度に冷却する。これにより、ガス化ガスに残存するタールやスラッジが凝縮し、ガス化ガスから除去される。ミストセパレータ166は、スプレー塔164における粒径よりも小さい水滴の水をスプレー噴霧することにより、スプレー塔164では、十分に分離、除去できなかった、ガス化ガス中に含まれるミスト(霧状のタールやスラッジ)を凝縮して除去する。

【0044】

ミストセパレータ166によってタールやスラッジが除去されたガス化ガスは、不図示の、脱硫器、脱アンモニア器、脱塩器で処理される。具体的に、ガス化ガスは、脱硫器において硫黄や硫黄化合物が除去され、脱アンモニア器においてアンモニア等の窒素化合物が除去され、脱塩器において塩素や塩素化合物が除去される。こうしてガス化炉110で生成されたガス化ガスは、タールや灰が除去されて精製ガス化ガスとなる。

【0045】

ところで、精製ガス化ガスの必要量が低下したとき等、ガス化炉110へ投入するガス化原料の投入量を減少させ、ガス化ガス生成システム100におけるガス化ガスの生成量を低下させる場合がある。この場合、第2サイクロン分離器130の導入口130bにおける混合物の流速が低下し、第2サイクロン分離器130の分離効率が第2定格分離効率よりも低下してしまう。そうすると、排気口130dから排気される灰(飛散粒子)の量が定格運転時よりも増加し、改質炉160において溶融スラグが増加してしまったり、間接熱交換器162やミストセパレータ166が閉塞するおそれが生じてしまったりすることがある。

【0046】

ここで、機械的な機構を利用して、第2サイクロン分離器130における導入口130bの口径を変化させて(口径を小さくして)、混合物の流速を上昇させ、第2サイクロン分離器130の分離効率を上昇させることも考えられる。しかし、第2サイクロン分離器130に導入されるガス化ガスは700℃〜900℃と高温であるため、第2サイクロン分離器130に機械的な機構を利用することは困難である。

【0047】

そこで、第1サイクロン分離器210の分離効率を第1定格分離効率よりも低下させ、ガス化炉110に導入される灰を減少させることが考えられる。第1サイクロン分離器210の分離効率を低下させるために、第1サイクロン分離器210における混合物の流速を低下させる方法がある。例えば、燃焼炉120に供給する、ガス化原料の残渣や燃料を燃焼するための燃焼ガスの流速を低下させることが考えられるが、この場合、燃料が十分に燃焼されず、流動媒体が所望する温度まで加熱できなかったり、流動媒体を十分に接続部120aに導出できなかったりするおそれがある。

【0048】

また、機械的な機構を利用して、第1サイクロン分離器210における導入口210bの口径を変化させて(口径を大きくして)、混合物の流速を低下させることも考えられるが、第1サイクロン分離器210に導入される燃焼排ガスや流動媒体は1000℃程度と高温であるため、第1サイクロン分離器210に機械的な機構を利用することは困難である。

【0049】

そこで、本実施形態では、以下のサイクロンシステム200によって、高温場で利用する場合であっても、簡易な構成でサイクロン分離器の分離効率を確実に制御する。

【0050】

(サイクロンシステム200)

サイクロンシステム200は、第1サイクロン分離器210と、連接管212と、ガス供給部214と、飛散粒子検出部216とを含んで構成される。

【0051】

ガス供給部214は、供給管214aと、バルブ214bと、流量調整部214cを含んで構成され、不図示のガス供給源から、連接管212にガスを供給する。ここで、連接管212におけるシール部102a側の空間は、流動媒体でシール(密閉)されている。また、第1サイクロン分離器210の落下口210c付近は負圧になっているため、連接管212における落下口210c側の空間は負圧となっている。このため、ガス供給部214から連接管212に供給されたガスは、シール部102aより先には流出せず、第1サイクロン分離器210の落下口210cを通じて、第1サイクロン分離器210内に逆流することとなる。

【0052】

かかるガス供給部214が連接管212にガスを供給するといった簡易な構成で、落下口210cを通じて第1サイクロン分離器210内にガスを逆流させ、第1サイクロン分離器210に導入された混合物の流速を低下させることができる。すなわち、第1サイクロン分離器210の分離効率を低下させることが可能となる。

【0053】

このように、ガス供給部214が連接管212にガスを供給して、第1サイクロン分離器210の分離効率を低下させ、排気口210dから排気される灰の量を多くすることで、落下口210cから落下する灰の量を少なくすることができる。

【0054】

つまり、第1サイクロン分離器210における分離効率の上限値を第1定格分離効率にしておけば、ガス化炉110におけるガス化ガスの生成量が低下して第2サイクロン分離器130の分離効率が低下したとしても、ガス供給部214による連接管212へのガスの供給によって、第1サイクロン分離器210の分離効率を低下させることができ、第1サイクロン分離器210と第2サイクロン分離器130の分離効率のバランスを維持することが可能となる。

【0055】

換言すれば、第1サイクロン分離器210の、所定の粒径以上の固体の分離効率の上限値(第1定格分離効率)は、第1サイクロン分離器210の定格運転時における、導入される混合物の流速によって決定され、第1サイクロン分離器210の、所定の粒径以上の固体の分離効率の下限値は、ガス供給部214による連接管212へのガスの供給量の上限値によって決定されるということである。

【0056】

第1サイクロン分離器210の排気口210dから排気された灰は、粉末状であるため、灰集塵機152において容易に回収(集塵)することができる。

【0057】

また、上述したように連接管212のシール部102a側の空間は、流動媒体でシール(密閉)されているため、ガス供給部214から供給されたガスがシール部102aを通じてガス化炉110に導入されることはない。したがって、ガス供給部214が供給するガスは、ガス化炉110におけるガス化剤に拘わらず、どのようなガス(例えば、空気)であってもよい。

【0058】

図3は、ガス供給部214の一例を説明するための説明図である。図3に示すように、本実施形態においてガス供給部214の供給管214aは、少なくともその一部が、バルブ214bから連接管212に向かうに従って鉛直下方に傾斜した管である。かかる構成により、落下口210cを通じて落下した流動媒体および灰が供給管214a内に侵入してしまう事態を回避することが可能となる。

【0059】

図4は、ガス供給部214の変形例を説明するための説明図である。供給管214aは、落下口210cを通じて落下した流動媒体および灰が供給管214a内に侵入してしまう事態を回避することができればよく、例えば、図4(a)に示すように、供給管214aは、全長に亘って、バルブ214bから連接管212に向かうに従って鉛直下方に傾斜した管であってもよい。また、図4(b)に示すように、連接管212の内面に設けられ、供給管214aにおける連接管212と接続される開口部の鉛直上方に位置し、連接管212の内面より連接管212の径の中心側に突出形成された突起部218を備えてもよい。

【0060】

流量調整部214cは、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値を監視しており、間接熱交換器162およびミストセパレータ166の圧力損失値と、後述する飛散粒子検出部216から送信された信号とに基づいて、バルブ214bの開度を調整することで、連接管212に供給するガスの流量を調整する。

【0061】

具体的に説明すると、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値が所定値以上になると、流量調整部214cは、バルブ214bを開にする。そして、流量調整部214cは、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値に応じてバルブ214bの開度を調整して、連接管212に供給するガスの流量を調整する。

【0062】

間接熱交換器162におけるガス化ガスの圧力損失値や、ミストセパレータ166におけるガス化ガスの圧力損失値が定格運転時よりも上がったということは、第2サイクロン分離器130から送出されたガス化ガスに灰(飛散粒子)が多く含まれている、すなわち第2サイクロン分離器130における分離効率が低下したということである。そこで、流量調整部214cは、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値が所定値(定格運転時の圧力損失値よりも高い値)以上になると、バルブ214bを制御して、連接管212へのガスの供給を開始し、第1サイクロン分離器210の分離効率を低下させる。こうすることで、第1サイクロン分離器210において、排気口210dから排気される飛散粒子(灰)の量を増加させるとともに、落下口210cから落下させてガス化炉110に導入する灰を減少させることができる。これにより、第2サイクロン分離器130における分離効率が低下したとしても、第2サイクロン分離器130に導入される灰の絶対量を低減することができ、第2サイクロン分離器130から送出されるガス化ガスに含まれる飛散粒子(灰)の量を低下させることが可能となる。

【0063】

一方、流量調整部214cは、排気口210dから排気される飛散粒子(灰)の量を所定量に維持すべく、飛散粒子検出部216から送信された信号に基づいて、バルブ214bの開度を調整し、連接管212に供給するガスの流量を調整する。

【0064】

飛散粒子検出部216は、排気口210dから排気された飛散粒子(灰)の濃度を検出し、その検出結果を示す信号を流量調整部214cに送信する。

【0065】

流量調整部214cが、飛散粒子検出部216から送信された信号に応じて、バルブ214bを制御することにより、排気口210dから排気される飛散粒子(灰)の量、および、落下口210cから落下する灰の量を所望する値に維持することが可能となる。

【0066】

以上説明したように、本実施形態にかかるガス化ガス生成システム100や、サイクロンシステム200によれば、第1サイクロン分離器210の落下口210cに接続された連接管212にガスを供給するだけといった簡易な構成で、燃焼炉120から導かれる1000℃程度といった流動媒体が導入される、すなわち高温場で利用される第1サイクロン分離器210の分離効率を制御することができる。

【0067】

(サイクロン制御方法)

続いて、上述したサイクロンシステムを利用したサイクロン制御方法について説明する。図5は、サイクロン制御方法の処理の流れを説明するためのフローチャートである。ここでは、図5に沿って、ガス化ガス生成システム100における第1サイクロン分離器210の分離効率制御の詳細な処理を説明する。

【0068】

当該サイクロン制御方法は、予め定められた時間間隔の定期的なタイマ割込によって処理が開始される。タイマ割込が生じると、まず、流量調整部214cは、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値を不図示のメモリに一時的に記憶する(S300)。

【0069】

続いて、流量調整部214cは、間接熱交換器162におけるガス化ガスの圧力損失値と、ミストセパレータ166におけるガス化ガスの圧力損失値とに基づいた所定の関数を通じて、バルブ214bの開度を算出する(S302)。かかる関数は、既存の様々な手法を利用して作成することができるため、説明を省略する。

【0070】

例えば、間接熱交換器162におけるガス化ガスの圧力損失値と、ミストセパレータ166におけるガス化ガスの圧力損失値とが、所定値未満である場合、流量調整部214cは、バルブ214bの開度を0(すなわち、ガス供給部214を閉じる)と算出する。また、ガス化ガスの圧力損失値が所定値以上となると、その値に応じてバルブ214bの開度(0を上回る値)が決まる。

【0071】

そして、流量調整部214cは、算出した開度にバルブ214bを調整する(S304)。そうすると、ガス供給源から、バルブ214b、供給管214aを通じて、連接管212にガスが供給されることになり、連接管212から落下口210cを通じて、第1サイクロン分離器210内にガスが逆流する。

【0072】

なお、本実施形態において流量調整部214cは、間接熱交換器162におけるガス化ガスの圧力損失値、および、ミストセパレータ166におけるガス化ガスの圧力損失値の両方に基づいて、バルブ214bの開度を調整するが、間接熱交換器162におけるガス化ガスの圧力損失値、または、ミストセパレータ166におけるガス化ガスの圧力損失値のいずれか一方に基づいて、バルブ214bの開度を調整してもよい。

【0073】

以上説明したように、本実施形態にかかるサイクロン制御方法によっても、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値が所定値以上になると、流量調整部214cがバルブ214bを開にし、ガス供給部214が連接管212へのガスの供給を開始する。これにより、落下口210cを通じて第1サイクロン分離器210内にガスを逆流させ、第1サイクロン分離器210の分離効率を低下させることが可能となる。

【0074】

こうすることで、第1サイクロン分離器210において、排気口210dから排気される飛散粒子(灰)の量を増加させるとともに、落下口210cから落下させてガス化炉110に導入する灰を減少させることができる。これにより、第2サイクロン分離器130における分離効率が低下した場合、第2サイクロン分離器130に導入される灰の絶対量を低減することができ、第2サイクロン分離器130から送出されるガス化ガスに含まれる飛散粒子(灰)の量を低下させることが可能となる。

【0075】

(実施例)

図6は、連接管212にガスを供給しない場合(比較例)と、連接管212にガスを供給した場合(実施例)とにおける第1サイクロン分離器210の排気口210dから排気された排気ガス中の飛散粒子の濃度を示す図である。図6に示すように、連接管212にガスを供給しない場合(図6中、黒い塗りつぶしで示す)における第1サイクロン分離器210の排気口210dから排気された排気ガス中の飛散粒子の濃度に対して、連接管212にガスを供給した場合(図6中、白い塗りつぶしで示す)における第1サイクロン分離器210の排気口210dから排気された排気ガス中の飛散粒子の濃度は、約7倍であった。

【0076】

この結果から分かるように、ガス供給部214が連接管212にガスを供給するだけといった簡易な構成で、第1サイクロン分離器210の排気口210dから排気される排気ガス中の飛散粒子の濃度を上げる、すなわち、落下口210cから落下させる灰の濃度を下げることができる。換言すれば、ガス供給部214が連接管212にガスを供給するだけで、第1サイクロン分離器210の分離効率を低下させることが可能となる。

【0077】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0078】

例えば、上述した実施形態において、サイクロンシステム200は、ガス化ガス生成システム100に設置されているが、ボイラ等の他の高温場に設置してもよく、また低温場(常温場)に設置してもよい。例えば、当該サイクロンシステムは、掃除機の集塵等に利用することもできる。

【0079】

また、上述した実施形態では、砂を水平方向に流動させる循環流動層式のガス化炉110を例に挙げて説明したが、砂が自重で鉛直下方向に流下することで移動層を形成する循環移動層方式のガス化炉を用いることもできる。

【0080】

さらに、上述した実施形態において、ガス供給部214は、流量調整部214cを有しているが、ガス供給部214は、流量調整部214cを有さずともよく、例えば、ユーザが、間接熱交換器162やミストセパレータ166におけるガス化ガスの圧力損失値に応じて、バルブ214bを開閉することによって、連接管212へのガスの供給を開始したり、停止したりしてもよい。

【0081】

また、ガス供給部214は、間接熱交換器162やミストセパレータ166におけるガス化ガスの圧力損失値に拘わらず、原料投入部140cに投入されるガス化原料の量に応じて、連接管212へ供給するガスの流量を決定してもよい。

【産業上の利用可能性】

【0082】

本発明は、サイクロン分離器の分離効率を制御するサイクロンシステム、ガス化ガス生成システム、および、サイクロン制御方法に関する。

【符号の説明】

【0083】

100 …ガス化ガス生成システム

110 …ガス化炉

120 …燃焼炉

162 …間接熱交換器

166 …ミストセパレータ

200 …サイクロンシステム

210 …第1サイクロン分離器(サイクロン分離器)

210a …本体

210b …導入口

210c …落下口

210d …排気口

212 …連接管

214 …ガス供給部

214a …供給管

214b …バルブ

214c …流量調整部

216 …飛散粒子検出部

【技術分野】

【0001】

本発明は、サイクロン分離器の分離効率を制御するサイクロンシステム、ガス化ガス生成システム、および、サイクロン制御方法に関する。

【背景技術】

【0002】

近年、石油に代えて、石炭やバイオマス、タイヤチップ等の固体原料をガス化してガス化ガスを生成する技術が開発されている。このようなガス化ガスを生成するシステムとして、流動媒体が流動層を形成しているガス化炉内で、水蒸気を利用して、700℃〜900℃程度で固体原料をガス化する技術(水蒸気ガス化)が開発されている。流動層を利用したガス化ガス生成システムにおいて、流動媒体は、燃焼ガスの燃焼場(燃焼炉)において加熱された後にガス化炉に導入される。この際、サイクロン分離器を利用して、燃焼場で加熱された1000℃程度の流動媒体を燃焼排ガスから分離することが一般的に行われている。

【0003】

サイクロン分離器は、導入された、固体と気体が混合された混合物を旋回させることにより、遠心力を発生させ、当該遠心力によって、所定の粒径以上の固体を分離する装置である。サイクロン分離器における、混合物に含まれる固体を分離できる効率(分離効率)は、一般に、導入される混合物の流速に依存する。すなわち、導入される混合物の流速が高い程、サイクロン分離器の分離効率は高いということになる。

【0004】

このようなサイクロン分離器の分離効率を制御する技術として、例えば、サイクロン分離器の導入管に、バネの伸縮によって当該導入管を開閉可能なピストンを設けておき、ピストンによって導入管の開度を調整することで、サイクロン分離器に導入される混合物の流速を調整する技術が開示されている(例えば、特許文献1)。また、サイクロン分離器の導入管を開閉可能なダンパを設けておき、ダンパによって導入管の開度を調整することで、サイクロン分離器に導入される混合物の流速を調整する技術が開示されている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004− 97942号公報

【特許文献2】特開2000−266312号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上述した特許文献1や特許文献2に記載された技術では、バネとピストン、または、ダンパといった機械的な構造を利用している。このため、ガス化ガス生成システムのような1000℃程度といった高温場に設置されるサイクロン分離器に採用する場合、耐熱性を有する材料を利用する必要があり、コスト高となっていた。また、高温場に設置されるサイクロン分離器に機械的な構造を利用したとしても、ピストンやダンパのシール性が維持できなくなってしまい、導入される混合物の流速を調整できず、サイクロン分離器の分離効率を制御することは困難であった。

【0007】

そこで本発明は、高温場で利用する場合であっても、簡易な構成でサイクロン分離器の分離効率を確実に制御することが可能なサイクロンシステム、ガス化ガス生成システム、および、サイクロン制御方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のサイクロンシステムは、固体と気体が混合された混合物が導入口を通じて導入され、混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、落下口に連接された連接管と、連接管にガスを供給することで、落下口を通じてサイクロン分離器内に当該ガスを逆流させるガス供給部と、を備えたことを特徴とする。

【0009】

上記サイクロンシステムは、排気口から排気された飛散粒子の濃度を検出する飛散粒子検出部を備え、ガス供給部は、連接管に供給するガスの流量を調整する流量調整部を有し、流量調整部は、飛散粒子検出部の検出結果に応じて、連接管に供給するガスの流量を調整してもよい。

【0010】

サイクロン分離器の、所定の粒径以上の固体の分離効率は、導入口における混合物の流速によって決定され、導入口の口径は、当該サイクロン分離器の定格運転時の、導入口における混合物の流速が最も速くなるように設定され、ガス供給部によって連接管へガスが供給されることにより、分離効率を低下させてもよい。

【0011】

上記課題を解決するために、本発明のガス化ガス生成システムは、流動媒体を流動層化するとともに、投入されたガス化原料を流動媒体が有する熱でガス化させてガス化ガスを生成するガス化炉と、ガス化炉から排出された流動媒体およびガス化原料の残渣が導かれ、流動媒体を加熱するとともにガス化原料の残渣を燃焼して灰を生成する燃焼炉と、燃焼炉から排出された、加熱された流動媒体、灰、および、燃焼排ガスの混合物が、導入口を通じて導入され、混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、落下口に連接した連接管と、連接管にガスを供給することで、落下口を通じてサイクロン分離器内に当該ガスを逆流させるガス供給部と、を備えたことを特徴とする。

【0012】

上記ガス化ガス生成システムは、ガス化炉で生成されたガス化ガスと熱媒体とで熱交換を行うことで、ガス化ガスを冷却する間接熱交換器と、間接熱交換器で冷却されたガス化ガスをさらに冷却して、当該ガス化ガスからミストを除去するミストセパレータと、を備え、ガス供給部は、間接熱交換器およびミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値が所定値以上である場合、連接管にガスを供給してもよい。

【0013】

上記ガス供給部は、連接管に供給するガスの流量を調整する流量調整部を有し、流量調整部は、間接熱交換器およびミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値に応じて、連接管に供給するガスの流量を調整してもよい。

【0014】

上記課題を解決するために、本発明のサイクロン制御方法は、流動媒体を流動層化するとともに、投入されたガス化原料を流動媒体が有する熱でガス化させてガス化ガスを生成するガス化炉と、当該ガス化炉から排出された流動媒体およびガス化原料の残渣が導かれ、流動媒体を加熱するとともにガス化原料の残渣を燃焼して灰を生成する燃焼炉と、当該燃焼炉から排出された、加熱された流動媒体、灰、および、燃焼排ガスの混合物が、導入口を通じて導入され、混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、落下口に連接した連接管と、当該連接管にガスを供給することで、落下口を通じてサイクロン分離器内に当該ガスを逆流させるガス供給部と、ガス化炉で生成されたガス化ガスと熱媒体とで熱交換を行うことで、ガス化ガスを冷却する間接熱交換器と、当該間接熱交換器で冷却されたガス化ガスをさらに冷却して、当該ガス化ガスからミストを除去するミストセパレータと、を用いたサイクロン制御方法であって、間接熱交換器およびミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値が所定値以上であるか否かを判定する工程と、圧力損失値が所定値以上である場合、ガス供給部によって連接管へガスを供給する工程と、を含むことを特徴とする。

【発明の効果】

【0015】

本発明によれば、高温場で利用する場合であっても、簡易な構成でサイクロン分離器の分離効率を確実に制御することが可能となる。

【図面の簡単な説明】

【0016】

【図1】ガス化ガス生成システムの具体的な構成を説明するための説明図である。

【図2】サイクロン分離器に導入される混合物中の固体の粒径分布の例を説明するための説明図である。

【図3】ガス供給部の一例を説明するための説明図である。

【図4】ガス供給部の変形例を説明するための説明図である。

【図5】サイクロン制御方法の処理の流れを説明するためのフローチャートである。

【図6】連接管にガスを供給しない場合(比較例)と、連接管にガスを供給した場合(実施例)とにおける第1サイクロン分離器の排気口から排気された排気ガス中の飛散粒子の濃度を示す図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易とするための例示にすぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

ここでは、サイクロンシステムの目的を把握すべく、まず、サイクロンシステムを設置するガス化ガス生成システムについて説明し、その後、本実施形態にかかるサイクロンシステムの具体的な構成を詳述する。

【0019】

(ガス化ガス生成システム100)

図1は、本実施形態にかかるガス化ガス生成システム100の具体的な構成を説明するための説明図である。図1に示すようにガス化ガス生成システム100は、ガス化炉110と、燃焼炉120と、サイクロンシステム200と、第2サイクロン分離器130と、改質炉160と、間接熱交換器162と、スプレー塔164と、ミストセパレータ166とを含んで構成される。なお、サイクロンシステム200は、第1サイクロン分離器210、連接管212、ガス供給部214、飛散粒子検出部216を含んで構成される。

【0020】

ガス化ガス生成システム100では、全体として、粒径が300μm程度の硅砂(珪砂)等の砂で構成される流動媒体を熱媒体として循環させている。具体的には、まず、流動媒体は、燃焼炉120で1000℃程度に加熱され、燃焼排ガスとともに第1サイクロン分離器210に導入される。第1サイクロン分離器210においては、高温の流動媒体と燃焼排ガスとが分離され、当該分離された高温の流動媒体が、連接管212、シール部102a、導入部140aを通じてガス化炉110に導入される。そして、ガス化炉110に導入された流動媒体は、ガス化剤貯留部112から導入されるガス化剤(水蒸気、窒素、不活性ガス等)によって流動層化され、排出部140b、シール部102bを通じて燃焼炉120に戻される。

【0021】

一方、ガス化炉110で生成されたガス化ガスは、第2サイクロン分離器130において、流動媒体とガス化ガスに分離された後、改質炉160において酸化改質され、間接熱交換器162、スプレー塔164、ミストセパレータ166においてタール等の不純物が除去される。以下に、ガス化ガス生成システム100を構成する各装置について具体的に説明する。

【0022】

(ガス化炉110)

ガス化炉110は、導入部140a、シール部102a、連接管212を介して第1サイクロン分離器210に連通しており、第1サイクロン分離器210によって燃焼排ガスと分離された流動媒体が、ガス化炉110内に導入されるようになっている。

【0023】

ガス化炉110の下方にはガス化剤貯留部112が設けられており、ガス化剤供給源(図示せず)から供給されたガス化剤が、ガス化剤貯留部112に一時的に貯留される。そして、このガス化剤貯留部112に貯留されたガス化剤が、ガス化炉110の底面から当該ガス化炉110内に導入されている。このように、第1サイクロン分離器210から導入された高温の流動媒体にガス化剤を導入することにより、ガス化炉110内において流動層が形成される。

【0024】

また、ガス化炉110に接続された導入部140aには、上記の流動層に、褐炭等の石炭、石油コークス(ペトロコークス)、バイオマス、タイヤチップ等の有機固体原料を含むガス化原料を投入するための原料投入部140cが設けられている。この原料投入部140cから投入されたガス化原料は、流動媒体とともにガス化炉110へ導かれ、ガス化炉110において、ガス化剤によって流動層化した流動媒体が有する700℃〜900℃程度の熱によってガス化し、これによってガス化ガスが生成されることとなる。仮にガス化剤が水蒸気であり、ガス化原料が石炭である場合、水素、一酸化炭素、二酸化炭素、メタンを主成分とするガス化ガスが生成される。

【0025】

このようにして生成されたガス化ガスは、流動媒体とともに、送出部110aを通じて第2サイクロン分離器130に送出されることになる。なお、詳細は後述するが、ガス化原料の残渣が燃焼炉120において燃焼することで生成される灰が、流動媒体とともに第1サイクロン分離器210からガス化炉110へ導入されるため、第2サイクロン分離器130には、ガス化ガスおよび流動媒体とともに灰も導入されることになる。

【0026】

また、ガス化炉110は、排出部140bおよびシール部102bを介して燃焼炉120に連通している。この排出部140bは、ガス化炉110における第1サイクロン分離器210が接続される側壁と対向する側壁に接続されている。したがって、第1サイクロン分離器210から導入された流動媒体は、ガス化炉110内において、排出部140bに向かって流動した後に、シール部102bを通じて燃焼炉120に排出されることとなる。このとき、ガス化炉110内においては、投入されたガス化原料の一部が未反応となり、ガス化原料の残渣が、流動媒体とともに燃焼炉120に排出される。

【0027】

(燃焼炉120)

燃焼炉120は、シール部102b、排出部140bを介してガス化炉110と連通しており、ガス化炉110からガス化原料の残渣および流動媒体が導入される。そして、導入されたガス化原料の残渣および流動媒体は、燃焼炉120内において1000℃程度に加熱される。これにより、ガス化原料の残渣は燃焼して灰となる。また、燃焼炉120内では、下方からの燃焼ガスの導入に応じて、下方から上方に向かって燃焼排ガスの流れが生じ、この流れによって、1000℃程度に加熱された流動媒体と、ガス化原料の残渣から生成される灰とが、燃焼排ガスとともに接続部120aを通じて第1サイクロン分離器210に導出されることとなる。

【0028】

(第1サイクロン分離器210)

第1サイクロン分離器210は、本体210aと、導入口210bと、落下口210cと、排気口210dとを含んで構成される。本体210aには、導入口210bを通じて、接続部120aから導かれた、加熱された流動媒体(固体)、灰(固体)、燃焼排ガス(気体)の混合物が導入される。

【0029】

第1サイクロン分離器210は、導入口210bを通じて導入された混合物(流動媒体(固体)、灰(固体)、燃焼排ガス(気体))を本体210a内で旋回させることにより、所定の粒径以上の固体を、落下口210cを通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口210cより鉛直上方に位置する排気口210dを通じて排気する。

【0030】

具体的に説明すると、第1サイクロン分離器210は、流動媒体、および、灰の一部を落下口210cへ、残りの灰(飛散粒子)および燃焼排ガスを排気口210dへと分離する。これにより、燃焼炉120で加熱された高温の流動媒体、および、灰の一部は、連接管212を通じて再びガス化炉110に導入され、以後、上記の循環を繰り返すこととなる。

【0031】

ここで、第1サイクロン分離器210の分離効率について説明すると、定格運転時に、流動媒体、および、所定量の灰が落下口210cへ、残りの灰(飛散粒子)および燃焼排ガスが排気口210dへと分離されるように、第1サイクロン分離器210の分離効率(落下口210cから落下させる固体量/導入された混合物中に含まれる固体量)が設計される。

【0032】

第1サイクロン分離器210において上記分離効率(以下、単に、第1定格分離効率と称する)を達成するために、例えば、図2に示すような、導入された混合物中の固体の粒径分布を参照して第1サイクロン分離器210の設計を行う。具体的に説明すると、図2に示す、導入された混合物中の固体の予想される粒径分布に対し、所望する分離効率(図2中、クロスハッチングで示す領域/(クロスハッチングで示す領域+ハッチングで示す領域))が決まれば、それを満たす固体の最小粒径(分離最小粒径、分離限界粒径)xminも決定される。

【0033】

一般的にサイクロン分離器における、分離最小粒径xminと、サイクロン分離器の導入口の幅Bと、サイクロン分離器の導入口における混合物(吸気)の流速uiと、サイクロン分離器に導入される固体の密度ρpと、サイクロン分離器に導入される気体の密度ρaとは、以下の数式(1)に示す関係にある(集塵の技術と装置、社団法人日本紛体工業協会編、1997年、71ページ参照)。なお、数式(1)において、Ccは、カニンガムの補正係数(滑りを考慮した抵抗力導出のための係数)であり、Nは混合物(吸気)の旋回数(5として換算する)である。

【数1】

…数式(1)

【0034】

したがって、第1サイクロン分離器210を設計する際には、定格運転時における、導入される混合物の流量で、第1定格分離効率を満たす分離最小粒径xminになるように、第1サイクロン分離器210に導入される混合物の流速が決定され、かかる混合物の流速を達成するために第1サイクロン分離器210の形状(例えば、導入口の口径)が設計されることとなる。

【0035】

一方、排気口210dは、熱交換器150を介して灰集塵機(バグフィルタ)152に接続されており、排気口210dに導かれた飛散粒子(残りの灰)および燃焼排ガスは、熱交換器150において冷却された後に、灰集塵機152において飛散粒子と燃焼排ガスとに分離される。ここで、分離された飛散粒子は廃棄され、燃焼排ガスは、不図示の配管等から大気に放出される。

【0036】

(第2サイクロン分離器130)

第2サイクロン分離器130は、本体130aと、導入口130bと、落下口130cと、排気口130dとを含んで構成される。本体130aには、送出部110a、導入口130bを通じて、ガス化炉110で生成されたガス化ガス(気体)とともに、流動媒体(固体)および灰(固体)が導入される。

【0037】

第2サイクロン分離器130は、導入口130bを通じて導入された混合物(ガス化ガス(気体)、流動媒体(固体)、灰(固体))を旋回させることにより、所定の粒径以上の固体を、落下口130cを通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、落下口130cより鉛直上方に位置する排気口130dを通じて排気する。具体的に説明すると、第2サイクロン分離器130は、流動媒体、および、大部分の灰を落下口130cへ、ガス化ガス、および、残りの灰(飛散粒子)を排気口130dへと分離する。

【0038】

第2サイクロン分離器130によって排気口130dへ分離されるガス化ガス、および、飛散粒子(灰)は、送出管160aを通じて、下流の機器(改質炉160、間接熱交換器162、スプレー塔164、ミストセパレータ166)へ送出される。ここで、下流の機器に大量の灰が導入されると、各機器に影響を及ぼすおそれがある。

【0039】

したがって、第2サイクロン分離器130は、下流の機器に影響を及ぼさない程度の灰のみが排気口130dへ分離されるように、すなわち、大部分の灰が落下口130cへ分離されるように、分離効率(以下、単に、第2定格分離効率と称する)が設計される。

【0040】

第2サイクロン分離器130を設計する際には、上述した第1サイクロン分離器210と同様に、定格運転時における、導入される混合物の流量、すなわち、定格運転時にガス化炉110において生成されるガス化ガスの量で、第2定格分離効率を満たす分離最小粒径xminになるように、第2サイクロン分離器130に導入される混合物の流速が決定され、かかる混合物の流速を達成するために第2サイクロン分離器130の形状(例えば、導入口の口径)が設計されることとなる。

【0041】

そして、第2サイクロン分離器130によって分離された、流動媒体、および、大部分の灰は、落下口130c、落下管130eを通じて再びガス化炉110に導入され、ガス化ガスおよび飛散粒子は、排気口130d、送出管160aを通じて、改質炉160に送出されることとなる。

【0042】

(改質炉160、間接熱交換器162、スプレー塔164、ミストセパレータ166)

改質炉(酸化改質炉)160は、ガス化炉110で生成されたガス化ガスに酸素や空気を加え、ガス化ガスに含まれるタールを900℃〜1500℃で改質(酸化改質)する。こうして、タールのほとんどが改質炉160で除去される。また、タールと共にガス化ガスに含まれる灰(飛散粒子)は、改質炉160の熱により溶融スラグとなる。間接熱交換器162は、改質炉160から導入されたガス化ガスと水蒸気との熱交換を行い、ガス化ガスの顕熱を水蒸気で回収するとともに、ガス化ガスの出口温度を300℃〜600℃にする。

【0043】

スプレー塔164は、ガス化ガスに40℃程度の水をスプレー噴霧することにより、300℃〜600℃となったガス化ガスを70℃程度に冷却する。これにより、ガス化ガスに残存するタールやスラッジが凝縮し、ガス化ガスから除去される。ミストセパレータ166は、スプレー塔164における粒径よりも小さい水滴の水をスプレー噴霧することにより、スプレー塔164では、十分に分離、除去できなかった、ガス化ガス中に含まれるミスト(霧状のタールやスラッジ)を凝縮して除去する。

【0044】

ミストセパレータ166によってタールやスラッジが除去されたガス化ガスは、不図示の、脱硫器、脱アンモニア器、脱塩器で処理される。具体的に、ガス化ガスは、脱硫器において硫黄や硫黄化合物が除去され、脱アンモニア器においてアンモニア等の窒素化合物が除去され、脱塩器において塩素や塩素化合物が除去される。こうしてガス化炉110で生成されたガス化ガスは、タールや灰が除去されて精製ガス化ガスとなる。

【0045】

ところで、精製ガス化ガスの必要量が低下したとき等、ガス化炉110へ投入するガス化原料の投入量を減少させ、ガス化ガス生成システム100におけるガス化ガスの生成量を低下させる場合がある。この場合、第2サイクロン分離器130の導入口130bにおける混合物の流速が低下し、第2サイクロン分離器130の分離効率が第2定格分離効率よりも低下してしまう。そうすると、排気口130dから排気される灰(飛散粒子)の量が定格運転時よりも増加し、改質炉160において溶融スラグが増加してしまったり、間接熱交換器162やミストセパレータ166が閉塞するおそれが生じてしまったりすることがある。

【0046】

ここで、機械的な機構を利用して、第2サイクロン分離器130における導入口130bの口径を変化させて(口径を小さくして)、混合物の流速を上昇させ、第2サイクロン分離器130の分離効率を上昇させることも考えられる。しかし、第2サイクロン分離器130に導入されるガス化ガスは700℃〜900℃と高温であるため、第2サイクロン分離器130に機械的な機構を利用することは困難である。

【0047】

そこで、第1サイクロン分離器210の分離効率を第1定格分離効率よりも低下させ、ガス化炉110に導入される灰を減少させることが考えられる。第1サイクロン分離器210の分離効率を低下させるために、第1サイクロン分離器210における混合物の流速を低下させる方法がある。例えば、燃焼炉120に供給する、ガス化原料の残渣や燃料を燃焼するための燃焼ガスの流速を低下させることが考えられるが、この場合、燃料が十分に燃焼されず、流動媒体が所望する温度まで加熱できなかったり、流動媒体を十分に接続部120aに導出できなかったりするおそれがある。

【0048】

また、機械的な機構を利用して、第1サイクロン分離器210における導入口210bの口径を変化させて(口径を大きくして)、混合物の流速を低下させることも考えられるが、第1サイクロン分離器210に導入される燃焼排ガスや流動媒体は1000℃程度と高温であるため、第1サイクロン分離器210に機械的な機構を利用することは困難である。

【0049】

そこで、本実施形態では、以下のサイクロンシステム200によって、高温場で利用する場合であっても、簡易な構成でサイクロン分離器の分離効率を確実に制御する。

【0050】

(サイクロンシステム200)

サイクロンシステム200は、第1サイクロン分離器210と、連接管212と、ガス供給部214と、飛散粒子検出部216とを含んで構成される。

【0051】

ガス供給部214は、供給管214aと、バルブ214bと、流量調整部214cを含んで構成され、不図示のガス供給源から、連接管212にガスを供給する。ここで、連接管212におけるシール部102a側の空間は、流動媒体でシール(密閉)されている。また、第1サイクロン分離器210の落下口210c付近は負圧になっているため、連接管212における落下口210c側の空間は負圧となっている。このため、ガス供給部214から連接管212に供給されたガスは、シール部102aより先には流出せず、第1サイクロン分離器210の落下口210cを通じて、第1サイクロン分離器210内に逆流することとなる。

【0052】

かかるガス供給部214が連接管212にガスを供給するといった簡易な構成で、落下口210cを通じて第1サイクロン分離器210内にガスを逆流させ、第1サイクロン分離器210に導入された混合物の流速を低下させることができる。すなわち、第1サイクロン分離器210の分離効率を低下させることが可能となる。

【0053】

このように、ガス供給部214が連接管212にガスを供給して、第1サイクロン分離器210の分離効率を低下させ、排気口210dから排気される灰の量を多くすることで、落下口210cから落下する灰の量を少なくすることができる。

【0054】

つまり、第1サイクロン分離器210における分離効率の上限値を第1定格分離効率にしておけば、ガス化炉110におけるガス化ガスの生成量が低下して第2サイクロン分離器130の分離効率が低下したとしても、ガス供給部214による連接管212へのガスの供給によって、第1サイクロン分離器210の分離効率を低下させることができ、第1サイクロン分離器210と第2サイクロン分離器130の分離効率のバランスを維持することが可能となる。

【0055】

換言すれば、第1サイクロン分離器210の、所定の粒径以上の固体の分離効率の上限値(第1定格分離効率)は、第1サイクロン分離器210の定格運転時における、導入される混合物の流速によって決定され、第1サイクロン分離器210の、所定の粒径以上の固体の分離効率の下限値は、ガス供給部214による連接管212へのガスの供給量の上限値によって決定されるということである。

【0056】

第1サイクロン分離器210の排気口210dから排気された灰は、粉末状であるため、灰集塵機152において容易に回収(集塵)することができる。

【0057】

また、上述したように連接管212のシール部102a側の空間は、流動媒体でシール(密閉)されているため、ガス供給部214から供給されたガスがシール部102aを通じてガス化炉110に導入されることはない。したがって、ガス供給部214が供給するガスは、ガス化炉110におけるガス化剤に拘わらず、どのようなガス(例えば、空気)であってもよい。

【0058】

図3は、ガス供給部214の一例を説明するための説明図である。図3に示すように、本実施形態においてガス供給部214の供給管214aは、少なくともその一部が、バルブ214bから連接管212に向かうに従って鉛直下方に傾斜した管である。かかる構成により、落下口210cを通じて落下した流動媒体および灰が供給管214a内に侵入してしまう事態を回避することが可能となる。

【0059】

図4は、ガス供給部214の変形例を説明するための説明図である。供給管214aは、落下口210cを通じて落下した流動媒体および灰が供給管214a内に侵入してしまう事態を回避することができればよく、例えば、図4(a)に示すように、供給管214aは、全長に亘って、バルブ214bから連接管212に向かうに従って鉛直下方に傾斜した管であってもよい。また、図4(b)に示すように、連接管212の内面に設けられ、供給管214aにおける連接管212と接続される開口部の鉛直上方に位置し、連接管212の内面より連接管212の径の中心側に突出形成された突起部218を備えてもよい。

【0060】

流量調整部214cは、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値を監視しており、間接熱交換器162およびミストセパレータ166の圧力損失値と、後述する飛散粒子検出部216から送信された信号とに基づいて、バルブ214bの開度を調整することで、連接管212に供給するガスの流量を調整する。

【0061】

具体的に説明すると、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値が所定値以上になると、流量調整部214cは、バルブ214bを開にする。そして、流量調整部214cは、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値に応じてバルブ214bの開度を調整して、連接管212に供給するガスの流量を調整する。

【0062】

間接熱交換器162におけるガス化ガスの圧力損失値や、ミストセパレータ166におけるガス化ガスの圧力損失値が定格運転時よりも上がったということは、第2サイクロン分離器130から送出されたガス化ガスに灰(飛散粒子)が多く含まれている、すなわち第2サイクロン分離器130における分離効率が低下したということである。そこで、流量調整部214cは、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値が所定値(定格運転時の圧力損失値よりも高い値)以上になると、バルブ214bを制御して、連接管212へのガスの供給を開始し、第1サイクロン分離器210の分離効率を低下させる。こうすることで、第1サイクロン分離器210において、排気口210dから排気される飛散粒子(灰)の量を増加させるとともに、落下口210cから落下させてガス化炉110に導入する灰を減少させることができる。これにより、第2サイクロン分離器130における分離効率が低下したとしても、第2サイクロン分離器130に導入される灰の絶対量を低減することができ、第2サイクロン分離器130から送出されるガス化ガスに含まれる飛散粒子(灰)の量を低下させることが可能となる。

【0063】

一方、流量調整部214cは、排気口210dから排気される飛散粒子(灰)の量を所定量に維持すべく、飛散粒子検出部216から送信された信号に基づいて、バルブ214bの開度を調整し、連接管212に供給するガスの流量を調整する。

【0064】

飛散粒子検出部216は、排気口210dから排気された飛散粒子(灰)の濃度を検出し、その検出結果を示す信号を流量調整部214cに送信する。

【0065】

流量調整部214cが、飛散粒子検出部216から送信された信号に応じて、バルブ214bを制御することにより、排気口210dから排気される飛散粒子(灰)の量、および、落下口210cから落下する灰の量を所望する値に維持することが可能となる。

【0066】

以上説明したように、本実施形態にかかるガス化ガス生成システム100や、サイクロンシステム200によれば、第1サイクロン分離器210の落下口210cに接続された連接管212にガスを供給するだけといった簡易な構成で、燃焼炉120から導かれる1000℃程度といった流動媒体が導入される、すなわち高温場で利用される第1サイクロン分離器210の分離効率を制御することができる。

【0067】

(サイクロン制御方法)

続いて、上述したサイクロンシステムを利用したサイクロン制御方法について説明する。図5は、サイクロン制御方法の処理の流れを説明するためのフローチャートである。ここでは、図5に沿って、ガス化ガス生成システム100における第1サイクロン分離器210の分離効率制御の詳細な処理を説明する。

【0068】

当該サイクロン制御方法は、予め定められた時間間隔の定期的なタイマ割込によって処理が開始される。タイマ割込が生じると、まず、流量調整部214cは、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値を不図示のメモリに一時的に記憶する(S300)。

【0069】

続いて、流量調整部214cは、間接熱交換器162におけるガス化ガスの圧力損失値と、ミストセパレータ166におけるガス化ガスの圧力損失値とに基づいた所定の関数を通じて、バルブ214bの開度を算出する(S302)。かかる関数は、既存の様々な手法を利用して作成することができるため、説明を省略する。

【0070】

例えば、間接熱交換器162におけるガス化ガスの圧力損失値と、ミストセパレータ166におけるガス化ガスの圧力損失値とが、所定値未満である場合、流量調整部214cは、バルブ214bの開度を0(すなわち、ガス供給部214を閉じる)と算出する。また、ガス化ガスの圧力損失値が所定値以上となると、その値に応じてバルブ214bの開度(0を上回る値)が決まる。

【0071】

そして、流量調整部214cは、算出した開度にバルブ214bを調整する(S304)。そうすると、ガス供給源から、バルブ214b、供給管214aを通じて、連接管212にガスが供給されることになり、連接管212から落下口210cを通じて、第1サイクロン分離器210内にガスが逆流する。

【0072】

なお、本実施形態において流量調整部214cは、間接熱交換器162におけるガス化ガスの圧力損失値、および、ミストセパレータ166におけるガス化ガスの圧力損失値の両方に基づいて、バルブ214bの開度を調整するが、間接熱交換器162におけるガス化ガスの圧力損失値、または、ミストセパレータ166におけるガス化ガスの圧力損失値のいずれか一方に基づいて、バルブ214bの開度を調整してもよい。

【0073】

以上説明したように、本実施形態にかかるサイクロン制御方法によっても、間接熱交換器162およびミストセパレータ166におけるガス化ガスの圧力損失値が所定値以上になると、流量調整部214cがバルブ214bを開にし、ガス供給部214が連接管212へのガスの供給を開始する。これにより、落下口210cを通じて第1サイクロン分離器210内にガスを逆流させ、第1サイクロン分離器210の分離効率を低下させることが可能となる。

【0074】

こうすることで、第1サイクロン分離器210において、排気口210dから排気される飛散粒子(灰)の量を増加させるとともに、落下口210cから落下させてガス化炉110に導入する灰を減少させることができる。これにより、第2サイクロン分離器130における分離効率が低下した場合、第2サイクロン分離器130に導入される灰の絶対量を低減することができ、第2サイクロン分離器130から送出されるガス化ガスに含まれる飛散粒子(灰)の量を低下させることが可能となる。

【0075】

(実施例)

図6は、連接管212にガスを供給しない場合(比較例)と、連接管212にガスを供給した場合(実施例)とにおける第1サイクロン分離器210の排気口210dから排気された排気ガス中の飛散粒子の濃度を示す図である。図6に示すように、連接管212にガスを供給しない場合(図6中、黒い塗りつぶしで示す)における第1サイクロン分離器210の排気口210dから排気された排気ガス中の飛散粒子の濃度に対して、連接管212にガスを供給した場合(図6中、白い塗りつぶしで示す)における第1サイクロン分離器210の排気口210dから排気された排気ガス中の飛散粒子の濃度は、約7倍であった。

【0076】

この結果から分かるように、ガス供給部214が連接管212にガスを供給するだけといった簡易な構成で、第1サイクロン分離器210の排気口210dから排気される排気ガス中の飛散粒子の濃度を上げる、すなわち、落下口210cから落下させる灰の濃度を下げることができる。換言すれば、ガス供給部214が連接管212にガスを供給するだけで、第1サイクロン分離器210の分離効率を低下させることが可能となる。

【0077】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる実施形態に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0078】

例えば、上述した実施形態において、サイクロンシステム200は、ガス化ガス生成システム100に設置されているが、ボイラ等の他の高温場に設置してもよく、また低温場(常温場)に設置してもよい。例えば、当該サイクロンシステムは、掃除機の集塵等に利用することもできる。

【0079】

また、上述した実施形態では、砂を水平方向に流動させる循環流動層式のガス化炉110を例に挙げて説明したが、砂が自重で鉛直下方向に流下することで移動層を形成する循環移動層方式のガス化炉を用いることもできる。

【0080】

さらに、上述した実施形態において、ガス供給部214は、流量調整部214cを有しているが、ガス供給部214は、流量調整部214cを有さずともよく、例えば、ユーザが、間接熱交換器162やミストセパレータ166におけるガス化ガスの圧力損失値に応じて、バルブ214bを開閉することによって、連接管212へのガスの供給を開始したり、停止したりしてもよい。

【0081】

また、ガス供給部214は、間接熱交換器162やミストセパレータ166におけるガス化ガスの圧力損失値に拘わらず、原料投入部140cに投入されるガス化原料の量に応じて、連接管212へ供給するガスの流量を決定してもよい。

【産業上の利用可能性】

【0082】

本発明は、サイクロン分離器の分離効率を制御するサイクロンシステム、ガス化ガス生成システム、および、サイクロン制御方法に関する。

【符号の説明】

【0083】

100 …ガス化ガス生成システム

110 …ガス化炉

120 …燃焼炉

162 …間接熱交換器

166 …ミストセパレータ

200 …サイクロンシステム

210 …第1サイクロン分離器(サイクロン分離器)

210a …本体

210b …導入口

210c …落下口

210d …排気口

212 …連接管

214 …ガス供給部

214a …供給管

214b …バルブ

214c …流量調整部

216 …飛散粒子検出部

【特許請求の範囲】

【請求項1】

固体と気体が混合された混合物が導入口を通じて導入され、該混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、前記落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、

前記落下口に連接された連接管と、

前記連接管にガスを供給することで、前記落下口を通じて前記サイクロン分離器内に当該ガスを逆流させるガス供給部と、

を備えたことを特徴とするサイクロンシステム。

【請求項2】

前記排気口から排気された飛散粒子の濃度を検出する飛散粒子検出部を備え、

前記ガス供給部は、前記連接管に供給するガスの流量を調整する流量調整部を有し、

前記流量調整部は、前記飛散粒子検出部の検出結果に応じて、前記連接管に供給するガスの流量を調整することを特徴とする請求項1に記載のサイクロンシステム。

【請求項3】

前記サイクロン分離器の、所定の粒径以上の固体の分離効率は、前記導入口における混合物の流速によって決定され、

前記導入口の口径は、当該サイクロン分離器の定格運転時の、該導入口における混合物の流速が最も速くなるように設定され、

前記ガス供給部によって前記連接管へガスが供給されることにより、前記分離効率を低下させることを特徴とする請求項1または2に記載のサイクロンシステム。

【請求項4】

流動媒体を流動層化するとともに、投入されたガス化原料を該流動媒体が有する熱でガス化させてガス化ガスを生成するガス化炉と、

前記ガス化炉から排出された流動媒体および前記ガス化原料の残渣が導かれ、前記流動媒体を加熱するとともに前記ガス化原料の残渣を燃焼して灰を生成する燃焼炉と、

前記燃焼炉から排出された、前記加熱された流動媒体、前記灰、および、燃焼排ガスの混合物が、導入口を通じて導入され、該混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、前記落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、

前記落下口に連接した連接管と、

前記連接管にガスを供給することで、前記落下口を通じて前記サイクロン分離器内に当該ガスを逆流させるガス供給部と、

を備えたことを特徴とするガス化ガス生成システム。

【請求項5】

前記ガス化炉で生成されたガス化ガスと熱媒体とで熱交換を行うことで、該ガス化ガスを冷却する間接熱交換器と、

前記間接熱交換器で冷却されたガス化ガスをさらに冷却して、当該ガス化ガスからミストを除去するミストセパレータと、

を備え、

前記ガス供給部は、前記間接熱交換器および前記ミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値が所定値以上である場合、前記連接管にガスを供給することを特徴とする請求項4に記載のガス化ガス生成システム。

【請求項6】

前記ガス供給部は、前記連接管に供給するガスの流量を調整する流量調整部を有し、

前記流量調整部は、前記間接熱交換器および前記ミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値に応じて、前記連接管に供給するガスの流量を調整することを特徴とする請求項5に記載のガス化ガス生成システム。

【請求項7】

流動媒体を流動層化するとともに、投入されたガス化原料を該流動媒体が有する熱でガス化させてガス化ガスを生成するガス化炉と、当該ガス化炉から排出された流動媒体および前記ガス化原料の残渣が導かれ、前記流動媒体を加熱するとともに前記ガス化原料の残渣を燃焼して灰を生成する燃焼炉と、当該燃焼炉から排出された、前記加熱された流動媒体、前記灰、および、燃焼排ガスの混合物が、導入口を通じて導入され、該混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、前記落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、前記落下口に連接した連接管と、当該連接管にガスを供給することで、前記落下口を通じて前記サイクロン分離器内に当該ガスを逆流させるガス供給部と、前記ガス化炉で生成されたガス化ガスと熱媒体とで熱交換を行うことで、該ガス化ガスを冷却する間接熱交換器と、当該間接熱交換器で冷却されたガス化ガスをさらに冷却して、当該ガス化ガスからミストを除去するミストセパレータと、を用いたサイクロン制御方法であって、

前記間接熱交換器および前記ミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値が所定値以上であるか否かを判定する工程と、

前記圧力損失値が所定値以上である場合、前記ガス供給部によって前記連接管へガスを供給する工程と、

を含むことを特徴とするサイクロン制御方法。

【請求項1】

固体と気体が混合された混合物が導入口を通じて導入され、該混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、前記落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、

前記落下口に連接された連接管と、

前記連接管にガスを供給することで、前記落下口を通じて前記サイクロン分離器内に当該ガスを逆流させるガス供給部と、

を備えたことを特徴とするサイクロンシステム。

【請求項2】

前記排気口から排気された飛散粒子の濃度を検出する飛散粒子検出部を備え、

前記ガス供給部は、前記連接管に供給するガスの流量を調整する流量調整部を有し、

前記流量調整部は、前記飛散粒子検出部の検出結果に応じて、前記連接管に供給するガスの流量を調整することを特徴とする請求項1に記載のサイクロンシステム。

【請求項3】

前記サイクロン分離器の、所定の粒径以上の固体の分離効率は、前記導入口における混合物の流速によって決定され、

前記導入口の口径は、当該サイクロン分離器の定格運転時の、該導入口における混合物の流速が最も速くなるように設定され、

前記ガス供給部によって前記連接管へガスが供給されることにより、前記分離効率を低下させることを特徴とする請求項1または2に記載のサイクロンシステム。

【請求項4】

流動媒体を流動層化するとともに、投入されたガス化原料を該流動媒体が有する熱でガス化させてガス化ガスを生成するガス化炉と、

前記ガス化炉から排出された流動媒体および前記ガス化原料の残渣が導かれ、前記流動媒体を加熱するとともに前記ガス化原料の残渣を燃焼して灰を生成する燃焼炉と、

前記燃焼炉から排出された、前記加熱された流動媒体、前記灰、および、燃焼排ガスの混合物が、導入口を通じて導入され、該混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、前記落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、

前記落下口に連接した連接管と、

前記連接管にガスを供給することで、前記落下口を通じて前記サイクロン分離器内に当該ガスを逆流させるガス供給部と、

を備えたことを特徴とするガス化ガス生成システム。

【請求項5】

前記ガス化炉で生成されたガス化ガスと熱媒体とで熱交換を行うことで、該ガス化ガスを冷却する間接熱交換器と、

前記間接熱交換器で冷却されたガス化ガスをさらに冷却して、当該ガス化ガスからミストを除去するミストセパレータと、

を備え、

前記ガス供給部は、前記間接熱交換器および前記ミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値が所定値以上である場合、前記連接管にガスを供給することを特徴とする請求項4に記載のガス化ガス生成システム。

【請求項6】

前記ガス供給部は、前記連接管に供給するガスの流量を調整する流量調整部を有し、

前記流量調整部は、前記間接熱交換器および前記ミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値に応じて、前記連接管に供給するガスの流量を調整することを特徴とする請求項5に記載のガス化ガス生成システム。

【請求項7】

流動媒体を流動層化するとともに、投入されたガス化原料を該流動媒体が有する熱でガス化させてガス化ガスを生成するガス化炉と、当該ガス化炉から排出された流動媒体および前記ガス化原料の残渣が導かれ、前記流動媒体を加熱するとともに前記ガス化原料の残渣を燃焼して灰を生成する燃焼炉と、当該燃焼炉から排出された、前記加熱された流動媒体、前記灰、および、燃焼排ガスの混合物が、導入口を通じて導入され、該混合物を旋回させることにより、所定の粒径以上の固体を、落下口を通じて落下させるとともに、所定の粒径未満の固体である飛散粒子および気体を、前記落下口より鉛直上方に位置する排気口を通じて排気するサイクロン分離器と、前記落下口に連接した連接管と、当該連接管にガスを供給することで、前記落下口を通じて前記サイクロン分離器内に当該ガスを逆流させるガス供給部と、前記ガス化炉で生成されたガス化ガスと熱媒体とで熱交換を行うことで、該ガス化ガスを冷却する間接熱交換器と、当該間接熱交換器で冷却されたガス化ガスをさらに冷却して、当該ガス化ガスからミストを除去するミストセパレータと、を用いたサイクロン制御方法であって、

前記間接熱交換器および前記ミストセパレータのうち少なくとも一方におけるガス化ガスの圧力損失値が所定値以上であるか否かを判定する工程と、

前記圧力損失値が所定値以上である場合、前記ガス供給部によって前記連接管へガスを供給する工程と、

を含むことを特徴とするサイクロン制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−46893(P2013−46893A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−186197(P2011−186197)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]