サイクロン型粉体分級装置

【課題】微細な粒子を高精度に分級することができるサイクロン型粉体分級装置を提供する。

【解決手段】吸引ブロア12により微粉排出口9を介して遠心分離室3内から吸気を行う一方、粉体供給源Pから粉体を搬送空気と共に層流発生管6の基端6aに供給すると、遠心分離室3内が負圧になり、層流発生管6の外部空気誘引口7から外部空気が外部空気用流路内に誘引されて粉体供給管5内で粉体の流れと粉体の流れの周囲を覆う外部空気の流れの層流が形成され、遠心分離室3の周壁2に形成された開口部4を介して遠心分離室3内に流入し、遠心分離室3の内部に粉体と空気による旋回流が形成される。微粉は、内筒部材8の下端から吸引され、微粉排出口9を通って微粉回収部11に回収され、粗粉は、ケーシング1の下端の粗粉排出口10から粗粉回収部13に排出される。

【解決手段】吸引ブロア12により微粉排出口9を介して遠心分離室3内から吸気を行う一方、粉体供給源Pから粉体を搬送空気と共に層流発生管6の基端6aに供給すると、遠心分離室3内が負圧になり、層流発生管6の外部空気誘引口7から外部空気が外部空気用流路内に誘引されて粉体供給管5内で粉体の流れと粉体の流れの周囲を覆う外部空気の流れの層流が形成され、遠心分離室3の周壁2に形成された開口部4を介して遠心分離室3内に流入し、遠心分離室3の内部に粉体と空気による旋回流が形成される。微粉は、内筒部材8の下端から吸引され、微粉排出口9を通って微粉回収部11に回収され、粗粉は、ケーシング1の下端の粗粉排出口10から粗粉回収部13に排出される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、サイクロン型粉体分級装置に係り、特に、粒度分布を有する微細な粉体を所望の粒径(分級点)において分級する装置に関する。

【背景技術】

【0002】

従来からガイドベーンを用いて旋回空気流を形成し、粉体に旋回運動を与えて粗粉と微粉とに遠心分離する分級装置が知られている。

例えば、特許文献1に提案された粉体分級装置では、円錐面状の粉体通路の下方に複数のガイドベーンが仕切板により上下2段に分割されつつ環状に配列され、排気管から排気することで、ガイドベーン間を通過する旋回空気流が形成され、円錐面状の粉体通路を通って上側のガイドベーン間に落下した粉体に旋回運動が与えられ、遠心力と抗力とのバランスによって粉体が分級される。

【0003】

また、特許文献2には、原料供給筒の周に沿って複数のガイドベーン(案内羽根)を環状に配置し、隣接するガイドベーン間の二次空気流入路から外部空気を原料供給筒内に導くことにより、原料供給筒内に供給された粉体原料を分散させる原料供給装置が示されている。排気管からの吸引排気に起因した空気流により、原料は分散状態において高速度で旋回しながら原料供給筒内を下降し、分級室内に流入して粗粉と微粉とに遠心分離される。

さらに、特許文献3には、分級室の外周部に複数のガイドベーン(ルーバー)を環状に配置し、隣接するガイドベーン間に空気流入路を設け、排気管からの吸引排気により、分級室内に供給された粉体を高速度で旋回させて微粉と粗粉とに遠心分離する気流分級装置が示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平6−83818号公報

【特許文献2】特開平8−57424号公報

【特許文献3】特開平11−138103号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

以上のようなガイドベーンを利用した分級装置によれば、例えばブロアを用いて排気管から吸引排気することで、ガイドベーン間を通過する空気により旋回空気流を形成し、粉体に旋回運動を与えて粗粉と微粉とに遠心分離することができる。

ところが、より微細な粒子を分級するためには、旋回空気流の流量を大きくする必要があり、より高圧・高風量のブロア装置が必要である。しかし、ブロア装置の吸引圧力に限界があり、サブミクロン粉体を分級しようとしても粒子密度の大きな粒子に限られるという問題がある。

【0006】

この発明は、このような従来の問題点を解消するためになされたもので、微細な粒子を高精度に分級することができるサイクロン型粉体分級装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明に係る粉体分級装置は、ほぼ円筒状の周壁を有する遠心分離室内に粉体供給源から粒度分布を有する粉体を供給して遠心分離室内に旋回流を形成すると共に遠心分離室に連通する微粉排出口を介して遠心分離室内の空気を吸引することにより粉体を微粉と粗粉とに分離するサイクロン型粉体分級装置において、遠心分離室の周壁に形成された開口部を介して遠心分離室に連通すると共に遠心分離室に対して接線方向に延びる粉体供給管と、基端が粉体供給源に接続されると共に先端が粉体供給管に接続され、基端から先端まで延びる粉体用流路が形成されると共に側方に開口する外部空気誘引口に連通し且つ粉体用流路に対して隔離されながら粉体用流路と平行に先端まで延びる外部空気用流路が形成された層流発生管とを備え、微粉排出口を介して遠心分離室内の空気を吸引することにより層流発生管の外部空気誘引口から外部空気が誘引され、外部空気用流路を通る外部空気の流れと粉体用流路を通る粉体の流れの層流を形成しつつ粉体供給管を介して遠心分離室内に供給されるものである。

【0008】

好ましくは、層流発生管の外部空気用流路は、粉体用流路の全周を囲むように形成されている。この場合、層流発生管の外部空気誘引口を、四方に向けて開口させることができる。

さらに、遠心分離室が内部に形成されたケーシングと、遠心分離室の中心軸上に配置されると共に一端が遠心分離室に連通し且つ他端がケーシングの外部に延出されて微粉排出口を形成する内筒部材と、微粉排出口を介して遠心分離室内の空気を吸引する吸引ブロアと、遠心分離室に連通するようにケーシングに形成され且つ遠心分離室から粗粉を排出するための粗粉排出口とを備えることができる。

【発明の効果】

【0009】

この発明によれば、微粉排出口を介して遠心分離室内の空気を吸引することにより層流発生管の外部空気誘引口から外部空気が誘引され、外部空気用流路を通る外部空気の流れと粉体用流路を通る粉体の流れの層流を形成しつつ遠心分離室内に供給されるように構成したので、微細な粒子を高精度に分級することが可能となる。

【図面の簡単な説明】

【0010】

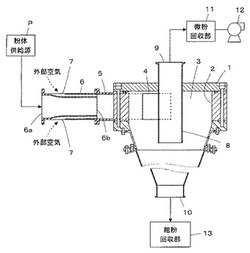

【図1】この発明の実施の形態1に係るサイクロン型粉体分級装置の構成を示す図である。

【図2】実施の形態1に係るサイクロン型粉体分級装置のケーシングと層流発生管を示す平面断面図である。

【図3】実施の形態1に用いられた層流発生管を示し、(A)は側面図、(B)は平面図、(C)は基端側端面図、(D)は先端側端面図である。

【図4】図3(A)のA−A線断面図である。

【図5】図3(B)のB−B線断面図である。

【図6】実施の形態2で用いられた層流発生管を示す断面図である。

【図7】実施例の分級効果を示すグラフである。

【発明を実施するための形態】

【0011】

以下、図面に示す好適な実施の形態に基づいて、この発明を詳細に説明する。

実施の形態1

図1および図2に、実施の形態1に係るサイクロン型粉体分級装置の構成を示す。サイクロン型粉体分級装置は、頂点を鉛直下方に向けて配置された、ほぼ円錐台形状のケーシング1を有している。ケーシング1内の上部には、ほぼ円筒状の周壁2を有する遠心分離室3が区画形成され、遠心分離室3の周壁2に開口部4が形成されている。この開口部4を介して遠心分離室3に連通する粉体供給管5が、遠心分離室3に対して接線方向に延在しており、粉体供給管5に層流発生管6が連結されている。層流発生管6は、基端6aが粉体供給源Pに接続されると共に先端6bが粉体供給管5に接続され、基端6aから供給される粉体の流れと側方に開口する外部空気誘引口7から誘引された外部空気の流れの層流を形成するためのものである。

【0012】

遠心分離室3の中心軸上に内筒部材8が配置され、この内筒部材8の下端がケーシング1内に開放されて遠心分離室3に連通し、上端がケーシング1の外部上方に延出されて微粉排出口9を形成している。一方、ケーシング1の下端には、遠心分離室3に連通する粗粉排出口10が形成されている。

そして、微粉排出口9に、バグフィルター等からなる微粉回収部11を介して吸引ブロア12が接続され、粗粉排出口10に、粗粉回収部13が接続されている。なお、微粉排出口9から吸引ブロア12までの経路、および、粗粉排出口10から粗粉回収部13までの経路は、いずれも、外部との間に空気の流通がないように密閉された配管構造を有するものとする。

また、粉体供給源Pは、粒度分布を有する粉体を搬送空気と共に層流発生管6の基端6aに定量供給するものであり、吸引ブロア12は、微粉回収部11および微粉排出口9を介して遠心分離室3内の空気の吸引を行う。

【0013】

ここで、図3を参照して層流発生管6の構造を説明する。

図3(A)および(B)に示されるように、層流発生管6は、概ね四角筒形状を有しており、基端6aから先端6bまで延びる粉体用流路14が形成されている。層流発生管6の基端6a側の4つの外側面には、それぞれ矩形の外部空気誘引口7が開口形成されており、これらの外部空気誘引口7に連通する外部空気用流路15が粉体用流路14に隣接して形成されている。この外部空気用流路15は、粉体用流路14に対して隔離されながら粉体用流路14と平行に層流発生管6の先端6bまで延びている。すなわち、図3(C)に示されるように、層流発生管6の基端6aには、粉体用流路14のみが開口しているが、外部空気誘引口7から層流発生管6の先端6bまでは、粉体用流路14と外部空気用流路15とを含む二重管構造が形成され、図3(D)に示されるように、層流発生管6の先端6bに粉体用流路14と外部空気用流路15とが開口している。図4に示されるように、外部空気用流路15は、粉体用流路14の外周部を囲む環状の断面形状を有している。

【0014】

このような構造の層流発生管6が粉体供給管5に連結されているので、吸引ブロア12を駆動して遠心分離室3内の空気を吸引すると、遠心分離室3内が負圧になり、図5に示されるように、層流発生管6の4つの外側面にそれぞれ形成された外部空気誘引口7から外部空気が外部空気用流路15内に誘引され、外部空気用流路15を通って先端6bから粉体供給管5内へ流入する。このとき、粉体供給源Pから搬送空気と共に粉体が層流発生管6の基端6aに供給されていると、粉体は粉体用流路14を通って先端6bから粉体供給管5内へ流入し、これにより、粉体供給管5内において、粉体流の周囲が外部空気の流れで覆われた状態で、粉体の流れと外部空気の流れの層流が形成されることとなる。

ここで、粉体の流れと、外部空気の流れの速度が、互いに等しくなることが好ましい。このようにすると、微細な粒子をより高精度に分級することが可能となる。例えば、粉体用流路14と外部空気用流路15の圧力や流量を管理することにより、粉体の流れと、外部空気の流れの速度が、互いに等しくなるようにすることができる。

【0015】

次に、実施の形態1に係るサイクロン型粉体分級装置の動作について説明する。

まず、吸引ブロア12により微粉回収部11および微粉排出口9を介して遠心分離室3内から所定の流量で吸気を行う一方、粉体供給源Pから粒度分布を有する粉体を搬送空気と共に層流発生管6の基端6aに供給すると、遠心分離室3内が負圧になり、層流発生管6の外部空気誘引口7から外部空気が外部空気用流路15内に誘引され、この外部空気により、粉体供給管5内で粉体の流れと粉体の流れの周囲を覆う外部空気の流れの層流が形成される。このようにして形成された層流は、粉体供給管5を通過し、遠心分離室3の周壁2に形成された開口部4を介して遠心分離室3内に流入する。このとき、図2に示したように、粉体供給管5が遠心分離室3に対して接線方向に配置されているため、遠心分離室3の内部に粉体と空気による旋回流Rが形成される。

【0016】

この旋回流Rに晒された粉体は、旋回運動を行うことにより分散されつつ粒径に応じた遠心分離作用を受ける。その結果、分級点以下の粒径を有する微粉が空気流と共に遠心分離室3内に開口している内筒部材8の下端から内筒部材8内に吸引され、微粉排出口9を通ってバグフィルター等からなる微粉回収部11に回収される。

一方、分級点より大きな粒径を有する粗粉は、微粉排出口9から排出されることなく、ほぼ円錐台形状のケーシング1内を落下し、ケーシング1の下端に形成されている粗粉排出口10から粗粉回収部13に排出される。

このようにして、粒度分布を有する粉体が微粉と粗粉とに分離される。

【0017】

なお、遠心分離室3内に負圧が形成されるように、吸引ブロア12による吸引空気流量は、粉体供給源Pから粉体と共に供給される搬送空気の流量より大きな値に設定されている。

上述したように、層流発生管6により粉体の流れと外部空気の流れの層流を形成しつつ遠心分離室3内へ供給されるので、粉体用流路14のうち、周壁2に近いところから流入した粉体であっても、粉体用流路14の中心部分から流入する粉体と概ね同程度の速度で遠心分離室3内に入ることになるため、微細な粒子を高精度に分級することが可能となる。

【0018】

実施の形態2

上記の実施の形態1では、層流発生管6が、4つの外側面にそれぞれ形成された外部空気誘引口7を有すると共に粉体用流路14の外周部を囲む環状の断面形状の外部空気用流路15を有し、外部空気の流れが粉体の流れの周囲を覆うような層流を形成したが、これに限るものではない。

例えば、四角筒形状の4つの外側面のうち遠心分離室3の周壁2と平行な1つの外側面にのみ外部空気誘引口を形成することにより、図6に示されるように、粉体用流路24の一側部に外部空気用流路25が隣接して形成されたような断面形状の層流発生管26を使用して、粉体の流れと外部空気の流れの層流を形成することもできる。

このようにしても、粉体用流路14のうち、周壁2に近いところから流入した粉体であっても、粉体用流路14の中心部分から流入する粉体と概ね同程度の速度で遠心分離室3内に入ることになるため、微細な粒子を高精度に分級することが可能となる。

【実施例】

【0019】

実施例1

実施例1として、図1〜5に示した実施の形態1のサイクロン型粉体分級装置を使用し、粒度分布を有する粉体を対象として分級試験を行った。

なお、吸引ブロア12による吸引圧力を2.1kPa、吸引空気流量を750L/minとした。粗粉の収率に対する微粉の割合を表す部分分離効率を粒径毎に測定した結果が図7に「■」で示されている。

【0020】

実施例2

層流発生管として図6に示した実施の形態2における層流発生管を用いる他は、上記の実施例1と同一の条件で分級試験を行った。測定結果が図7に「▲」で示されている。

【0021】

比較例

層流発生管を用いずに、実施例1で測定対象とされた粉体を搬送空気と共に粉体供給管から遠心分離室に供給して分級試験を行った。

なお、吸引ブロア12による吸引圧力を、実施例1における値と同一の2.1kPaに設定し、吸引空気流量を600L/minとした。吸引空気流量が実施例1における値と異なるのは、この比較例においては、実施例1のように層流発生管の外部空気誘引口から外部空気が誘引されることがないためである。

比較例における測定結果が図7に「●」で示されている。

【0022】

図7に示す測定結果からわかるように、実施例1では、より微細な粉体を精度よく分級することができた。

また、図6に示したように、粉体用流路の一側部に外部空気用流路が隣接して形成された断面形状の層流発生管を使用した実施例2においても、実施例1とほぼ同様の分級効果が得られることがわかった。

【符号の説明】

【0023】

1 ケーシング、2 周壁、3 遠心分離室、4 開口部、5 粉体供給管、6,26 層流発生管、6a 基端、6b 先端、7 外部空気誘引口、8 内筒部材、9 微粉排出口、10 粗粉排出口、11 微粉回収部、12 吸引ブロア、13 粗粉回収部、14,24 粉体用流路、15,25 外部空気用流路、P 粉体供給源。

【技術分野】

【0001】

この発明は、サイクロン型粉体分級装置に係り、特に、粒度分布を有する微細な粉体を所望の粒径(分級点)において分級する装置に関する。

【背景技術】

【0002】

従来からガイドベーンを用いて旋回空気流を形成し、粉体に旋回運動を与えて粗粉と微粉とに遠心分離する分級装置が知られている。

例えば、特許文献1に提案された粉体分級装置では、円錐面状の粉体通路の下方に複数のガイドベーンが仕切板により上下2段に分割されつつ環状に配列され、排気管から排気することで、ガイドベーン間を通過する旋回空気流が形成され、円錐面状の粉体通路を通って上側のガイドベーン間に落下した粉体に旋回運動が与えられ、遠心力と抗力とのバランスによって粉体が分級される。

【0003】

また、特許文献2には、原料供給筒の周に沿って複数のガイドベーン(案内羽根)を環状に配置し、隣接するガイドベーン間の二次空気流入路から外部空気を原料供給筒内に導くことにより、原料供給筒内に供給された粉体原料を分散させる原料供給装置が示されている。排気管からの吸引排気に起因した空気流により、原料は分散状態において高速度で旋回しながら原料供給筒内を下降し、分級室内に流入して粗粉と微粉とに遠心分離される。

さらに、特許文献3には、分級室の外周部に複数のガイドベーン(ルーバー)を環状に配置し、隣接するガイドベーン間に空気流入路を設け、排気管からの吸引排気により、分級室内に供給された粉体を高速度で旋回させて微粉と粗粉とに遠心分離する気流分級装置が示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平6−83818号公報

【特許文献2】特開平8−57424号公報

【特許文献3】特開平11−138103号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

以上のようなガイドベーンを利用した分級装置によれば、例えばブロアを用いて排気管から吸引排気することで、ガイドベーン間を通過する空気により旋回空気流を形成し、粉体に旋回運動を与えて粗粉と微粉とに遠心分離することができる。

ところが、より微細な粒子を分級するためには、旋回空気流の流量を大きくする必要があり、より高圧・高風量のブロア装置が必要である。しかし、ブロア装置の吸引圧力に限界があり、サブミクロン粉体を分級しようとしても粒子密度の大きな粒子に限られるという問題がある。

【0006】

この発明は、このような従来の問題点を解消するためになされたもので、微細な粒子を高精度に分級することができるサイクロン型粉体分級装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

この発明に係る粉体分級装置は、ほぼ円筒状の周壁を有する遠心分離室内に粉体供給源から粒度分布を有する粉体を供給して遠心分離室内に旋回流を形成すると共に遠心分離室に連通する微粉排出口を介して遠心分離室内の空気を吸引することにより粉体を微粉と粗粉とに分離するサイクロン型粉体分級装置において、遠心分離室の周壁に形成された開口部を介して遠心分離室に連通すると共に遠心分離室に対して接線方向に延びる粉体供給管と、基端が粉体供給源に接続されると共に先端が粉体供給管に接続され、基端から先端まで延びる粉体用流路が形成されると共に側方に開口する外部空気誘引口に連通し且つ粉体用流路に対して隔離されながら粉体用流路と平行に先端まで延びる外部空気用流路が形成された層流発生管とを備え、微粉排出口を介して遠心分離室内の空気を吸引することにより層流発生管の外部空気誘引口から外部空気が誘引され、外部空気用流路を通る外部空気の流れと粉体用流路を通る粉体の流れの層流を形成しつつ粉体供給管を介して遠心分離室内に供給されるものである。

【0008】

好ましくは、層流発生管の外部空気用流路は、粉体用流路の全周を囲むように形成されている。この場合、層流発生管の外部空気誘引口を、四方に向けて開口させることができる。

さらに、遠心分離室が内部に形成されたケーシングと、遠心分離室の中心軸上に配置されると共に一端が遠心分離室に連通し且つ他端がケーシングの外部に延出されて微粉排出口を形成する内筒部材と、微粉排出口を介して遠心分離室内の空気を吸引する吸引ブロアと、遠心分離室に連通するようにケーシングに形成され且つ遠心分離室から粗粉を排出するための粗粉排出口とを備えることができる。

【発明の効果】

【0009】

この発明によれば、微粉排出口を介して遠心分離室内の空気を吸引することにより層流発生管の外部空気誘引口から外部空気が誘引され、外部空気用流路を通る外部空気の流れと粉体用流路を通る粉体の流れの層流を形成しつつ遠心分離室内に供給されるように構成したので、微細な粒子を高精度に分級することが可能となる。

【図面の簡単な説明】

【0010】

【図1】この発明の実施の形態1に係るサイクロン型粉体分級装置の構成を示す図である。

【図2】実施の形態1に係るサイクロン型粉体分級装置のケーシングと層流発生管を示す平面断面図である。

【図3】実施の形態1に用いられた層流発生管を示し、(A)は側面図、(B)は平面図、(C)は基端側端面図、(D)は先端側端面図である。

【図4】図3(A)のA−A線断面図である。

【図5】図3(B)のB−B線断面図である。

【図6】実施の形態2で用いられた層流発生管を示す断面図である。

【図7】実施例の分級効果を示すグラフである。

【発明を実施するための形態】

【0011】

以下、図面に示す好適な実施の形態に基づいて、この発明を詳細に説明する。

実施の形態1

図1および図2に、実施の形態1に係るサイクロン型粉体分級装置の構成を示す。サイクロン型粉体分級装置は、頂点を鉛直下方に向けて配置された、ほぼ円錐台形状のケーシング1を有している。ケーシング1内の上部には、ほぼ円筒状の周壁2を有する遠心分離室3が区画形成され、遠心分離室3の周壁2に開口部4が形成されている。この開口部4を介して遠心分離室3に連通する粉体供給管5が、遠心分離室3に対して接線方向に延在しており、粉体供給管5に層流発生管6が連結されている。層流発生管6は、基端6aが粉体供給源Pに接続されると共に先端6bが粉体供給管5に接続され、基端6aから供給される粉体の流れと側方に開口する外部空気誘引口7から誘引された外部空気の流れの層流を形成するためのものである。

【0012】

遠心分離室3の中心軸上に内筒部材8が配置され、この内筒部材8の下端がケーシング1内に開放されて遠心分離室3に連通し、上端がケーシング1の外部上方に延出されて微粉排出口9を形成している。一方、ケーシング1の下端には、遠心分離室3に連通する粗粉排出口10が形成されている。

そして、微粉排出口9に、バグフィルター等からなる微粉回収部11を介して吸引ブロア12が接続され、粗粉排出口10に、粗粉回収部13が接続されている。なお、微粉排出口9から吸引ブロア12までの経路、および、粗粉排出口10から粗粉回収部13までの経路は、いずれも、外部との間に空気の流通がないように密閉された配管構造を有するものとする。

また、粉体供給源Pは、粒度分布を有する粉体を搬送空気と共に層流発生管6の基端6aに定量供給するものであり、吸引ブロア12は、微粉回収部11および微粉排出口9を介して遠心分離室3内の空気の吸引を行う。

【0013】

ここで、図3を参照して層流発生管6の構造を説明する。

図3(A)および(B)に示されるように、層流発生管6は、概ね四角筒形状を有しており、基端6aから先端6bまで延びる粉体用流路14が形成されている。層流発生管6の基端6a側の4つの外側面には、それぞれ矩形の外部空気誘引口7が開口形成されており、これらの外部空気誘引口7に連通する外部空気用流路15が粉体用流路14に隣接して形成されている。この外部空気用流路15は、粉体用流路14に対して隔離されながら粉体用流路14と平行に層流発生管6の先端6bまで延びている。すなわち、図3(C)に示されるように、層流発生管6の基端6aには、粉体用流路14のみが開口しているが、外部空気誘引口7から層流発生管6の先端6bまでは、粉体用流路14と外部空気用流路15とを含む二重管構造が形成され、図3(D)に示されるように、層流発生管6の先端6bに粉体用流路14と外部空気用流路15とが開口している。図4に示されるように、外部空気用流路15は、粉体用流路14の外周部を囲む環状の断面形状を有している。

【0014】

このような構造の層流発生管6が粉体供給管5に連結されているので、吸引ブロア12を駆動して遠心分離室3内の空気を吸引すると、遠心分離室3内が負圧になり、図5に示されるように、層流発生管6の4つの外側面にそれぞれ形成された外部空気誘引口7から外部空気が外部空気用流路15内に誘引され、外部空気用流路15を通って先端6bから粉体供給管5内へ流入する。このとき、粉体供給源Pから搬送空気と共に粉体が層流発生管6の基端6aに供給されていると、粉体は粉体用流路14を通って先端6bから粉体供給管5内へ流入し、これにより、粉体供給管5内において、粉体流の周囲が外部空気の流れで覆われた状態で、粉体の流れと外部空気の流れの層流が形成されることとなる。

ここで、粉体の流れと、外部空気の流れの速度が、互いに等しくなることが好ましい。このようにすると、微細な粒子をより高精度に分級することが可能となる。例えば、粉体用流路14と外部空気用流路15の圧力や流量を管理することにより、粉体の流れと、外部空気の流れの速度が、互いに等しくなるようにすることができる。

【0015】

次に、実施の形態1に係るサイクロン型粉体分級装置の動作について説明する。

まず、吸引ブロア12により微粉回収部11および微粉排出口9を介して遠心分離室3内から所定の流量で吸気を行う一方、粉体供給源Pから粒度分布を有する粉体を搬送空気と共に層流発生管6の基端6aに供給すると、遠心分離室3内が負圧になり、層流発生管6の外部空気誘引口7から外部空気が外部空気用流路15内に誘引され、この外部空気により、粉体供給管5内で粉体の流れと粉体の流れの周囲を覆う外部空気の流れの層流が形成される。このようにして形成された層流は、粉体供給管5を通過し、遠心分離室3の周壁2に形成された開口部4を介して遠心分離室3内に流入する。このとき、図2に示したように、粉体供給管5が遠心分離室3に対して接線方向に配置されているため、遠心分離室3の内部に粉体と空気による旋回流Rが形成される。

【0016】

この旋回流Rに晒された粉体は、旋回運動を行うことにより分散されつつ粒径に応じた遠心分離作用を受ける。その結果、分級点以下の粒径を有する微粉が空気流と共に遠心分離室3内に開口している内筒部材8の下端から内筒部材8内に吸引され、微粉排出口9を通ってバグフィルター等からなる微粉回収部11に回収される。

一方、分級点より大きな粒径を有する粗粉は、微粉排出口9から排出されることなく、ほぼ円錐台形状のケーシング1内を落下し、ケーシング1の下端に形成されている粗粉排出口10から粗粉回収部13に排出される。

このようにして、粒度分布を有する粉体が微粉と粗粉とに分離される。

【0017】

なお、遠心分離室3内に負圧が形成されるように、吸引ブロア12による吸引空気流量は、粉体供給源Pから粉体と共に供給される搬送空気の流量より大きな値に設定されている。

上述したように、層流発生管6により粉体の流れと外部空気の流れの層流を形成しつつ遠心分離室3内へ供給されるので、粉体用流路14のうち、周壁2に近いところから流入した粉体であっても、粉体用流路14の中心部分から流入する粉体と概ね同程度の速度で遠心分離室3内に入ることになるため、微細な粒子を高精度に分級することが可能となる。

【0018】

実施の形態2

上記の実施の形態1では、層流発生管6が、4つの外側面にそれぞれ形成された外部空気誘引口7を有すると共に粉体用流路14の外周部を囲む環状の断面形状の外部空気用流路15を有し、外部空気の流れが粉体の流れの周囲を覆うような層流を形成したが、これに限るものではない。

例えば、四角筒形状の4つの外側面のうち遠心分離室3の周壁2と平行な1つの外側面にのみ外部空気誘引口を形成することにより、図6に示されるように、粉体用流路24の一側部に外部空気用流路25が隣接して形成されたような断面形状の層流発生管26を使用して、粉体の流れと外部空気の流れの層流を形成することもできる。

このようにしても、粉体用流路14のうち、周壁2に近いところから流入した粉体であっても、粉体用流路14の中心部分から流入する粉体と概ね同程度の速度で遠心分離室3内に入ることになるため、微細な粒子を高精度に分級することが可能となる。

【実施例】

【0019】

実施例1

実施例1として、図1〜5に示した実施の形態1のサイクロン型粉体分級装置を使用し、粒度分布を有する粉体を対象として分級試験を行った。

なお、吸引ブロア12による吸引圧力を2.1kPa、吸引空気流量を750L/minとした。粗粉の収率に対する微粉の割合を表す部分分離効率を粒径毎に測定した結果が図7に「■」で示されている。

【0020】

実施例2

層流発生管として図6に示した実施の形態2における層流発生管を用いる他は、上記の実施例1と同一の条件で分級試験を行った。測定結果が図7に「▲」で示されている。

【0021】

比較例

層流発生管を用いずに、実施例1で測定対象とされた粉体を搬送空気と共に粉体供給管から遠心分離室に供給して分級試験を行った。

なお、吸引ブロア12による吸引圧力を、実施例1における値と同一の2.1kPaに設定し、吸引空気流量を600L/minとした。吸引空気流量が実施例1における値と異なるのは、この比較例においては、実施例1のように層流発生管の外部空気誘引口から外部空気が誘引されることがないためである。

比較例における測定結果が図7に「●」で示されている。

【0022】

図7に示す測定結果からわかるように、実施例1では、より微細な粉体を精度よく分級することができた。

また、図6に示したように、粉体用流路の一側部に外部空気用流路が隣接して形成された断面形状の層流発生管を使用した実施例2においても、実施例1とほぼ同様の分級効果が得られることがわかった。

【符号の説明】

【0023】

1 ケーシング、2 周壁、3 遠心分離室、4 開口部、5 粉体供給管、6,26 層流発生管、6a 基端、6b 先端、7 外部空気誘引口、8 内筒部材、9 微粉排出口、10 粗粉排出口、11 微粉回収部、12 吸引ブロア、13 粗粉回収部、14,24 粉体用流路、15,25 外部空気用流路、P 粉体供給源。

【特許請求の範囲】

【請求項1】

ほぼ円筒状の周壁を有する遠心分離室内に粉体供給源から粒度分布を有する粉体を供給して前記遠心分離室内に旋回流を形成すると共に前記遠心分離室に連通する微粉排出口を介して前記遠心分離室内の空気を吸引することにより前記粉体を微粉と粗粉とに分離するサイクロン型粉体分級装置において、

前記遠心分離室の前記周壁に形成された開口部を介して前記遠心分離室に連通すると共に前記遠心分離室に対して接線方向に延びる粉体供給管と、

基端が前記粉体供給源に接続されると共に先端が前記粉体供給管に接続され、前記基端から前記先端まで延びる粉体用流路が形成されると共に側方に開口する外部空気誘引口に連通し且つ前記粉体用流路に対して隔離されながら前記粉体用流路と平行に前記先端まで延びる外部空気用流路が形成された層流発生管とを備え、

前記微粉排出口を介して前記遠心分離室内の空気を吸引することにより前記層流発生管の前記外部空気誘引口から外部空気が誘引され、前記外部空気用流路を通る外部空気の流れと前記粉体用流路を通る粉体の流れの層流を形成しつつ前記粉体供給管を介して前記遠心分離室内に供給されることを特徴とするサイクロン型粉体分級装置。

【請求項2】

前記層流発生管の前記外部空気用流路は、前記粉体用流路の全周を囲むように形成されている請求項1に記載のサイクロン型粉体分級装置。

【請求項3】

前記層流発生管の前記外部空気誘引口は、四方に向けて開口されている請求項2に記載のサイクロン型粉体分級装置。

【請求項4】

前記遠心分離室が内部に形成されたケーシングと、

前記遠心分離室の中心軸上に配置されると共に一端が前記遠心分離室に連通し且つ他端が前記ケーシングの外部に延出されて前記微粉排出口を形成する内筒部材と、

前記微粉排出口を介して前記遠心分離室内の空気を吸引する吸引ブロアと、

前記遠心分離室に連通するように前記ケーシングに形成され且つ前記遠心分離室から粗粉を排出するための粗粉排出口と

をさらに備えた請求項1〜3のいずれか一項に記載のサイクロン型粉体分級装置。

【請求項1】

ほぼ円筒状の周壁を有する遠心分離室内に粉体供給源から粒度分布を有する粉体を供給して前記遠心分離室内に旋回流を形成すると共に前記遠心分離室に連通する微粉排出口を介して前記遠心分離室内の空気を吸引することにより前記粉体を微粉と粗粉とに分離するサイクロン型粉体分級装置において、

前記遠心分離室の前記周壁に形成された開口部を介して前記遠心分離室に連通すると共に前記遠心分離室に対して接線方向に延びる粉体供給管と、

基端が前記粉体供給源に接続されると共に先端が前記粉体供給管に接続され、前記基端から前記先端まで延びる粉体用流路が形成されると共に側方に開口する外部空気誘引口に連通し且つ前記粉体用流路に対して隔離されながら前記粉体用流路と平行に前記先端まで延びる外部空気用流路が形成された層流発生管とを備え、

前記微粉排出口を介して前記遠心分離室内の空気を吸引することにより前記層流発生管の前記外部空気誘引口から外部空気が誘引され、前記外部空気用流路を通る外部空気の流れと前記粉体用流路を通る粉体の流れの層流を形成しつつ前記粉体供給管を介して前記遠心分離室内に供給されることを特徴とするサイクロン型粉体分級装置。

【請求項2】

前記層流発生管の前記外部空気用流路は、前記粉体用流路の全周を囲むように形成されている請求項1に記載のサイクロン型粉体分級装置。

【請求項3】

前記層流発生管の前記外部空気誘引口は、四方に向けて開口されている請求項2に記載のサイクロン型粉体分級装置。

【請求項4】

前記遠心分離室が内部に形成されたケーシングと、

前記遠心分離室の中心軸上に配置されると共に一端が前記遠心分離室に連通し且つ他端が前記ケーシングの外部に延出されて前記微粉排出口を形成する内筒部材と、

前記微粉排出口を介して前記遠心分離室内の空気を吸引する吸引ブロアと、

前記遠心分離室に連通するように前記ケーシングに形成され且つ前記遠心分離室から粗粉を排出するための粗粉排出口と

をさらに備えた請求項1〜3のいずれか一項に記載のサイクロン型粉体分級装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−179570(P2012−179570A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−45074(P2011−45074)

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000226998)株式会社日清製粉グループ本社 (125)

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月2日(2011.3.2)

【出願人】(000226998)株式会社日清製粉グループ本社 (125)

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

[ Back to top ]