サイジング剤液含浸炭素繊維束の製造方法

【課題】サイジング剤液を含浸させた炭素繊維束における繊維軸方向の糸幅のバラツキを減少させ、さらには並行処理される複数の炭素繊維束間において糸幅を均一化できる炭素繊維束の製造方法を提供すること。

【解決手段】並走する複数の炭素繊維束をサイジング剤液に浸漬させた後該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であり、該サイジング処理工程において、該複数の炭素繊維束が該サイジング剤液の液面を出てから該引き上げローラーに接するまでに走行する走行路の中間地点を走行するよりも前に該サイジング剤液の液面から出た後の該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に形成される該サイジング剤液の膜を除去するサイジング剤液含浸炭素繊維束の製造方法。

【解決手段】並走する複数の炭素繊維束をサイジング剤液に浸漬させた後該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であり、該サイジング処理工程において、該複数の炭素繊維束が該サイジング剤液の液面を出てから該引き上げローラーに接するまでに走行する走行路の中間地点を走行するよりも前に該サイジング剤液の液面から出た後の該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に形成される該サイジング剤液の膜を除去するサイジング剤液含浸炭素繊維束の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素繊維強化複合材料等に使用されるサイジング剤液含浸炭素繊維束の製造方法に関する。

【背景技術】

【0002】

繊維強化複合材料の一つに、炭素繊維からなる強化材とマトリックス樹脂とにより形成される炭素繊維強化樹脂複合材料がある。このマトリックス樹脂としては、エポキシ樹脂や、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂などの種々の樹脂が使用され、中でもエポキシ樹脂が広く使われている。一般的に炭素繊維は、直径が5〜8μm程度であり、この単繊維が複数まとまった形態(以下、「炭素繊維束」と表記する)で用いられる。炭素繊維は、伸度が小さくかつ脆い性質を有するために機械的摩擦等によって毛羽が発生し易く、取り扱い性が良くない。また、マトリックス樹脂に対する濡れ性にも乏しいため、強化複合材料の強化材として使用した場合に、炭素繊維の強化材としての優れた性質を十分に発揮することができないことがあった。このため、従来から炭素繊維には、加工性、取り扱い性、そしてマトリックス樹脂との濡れ性を向上させることを目的として、サイジング剤が付与(以下、「付着」と表記する場合もある)されている。

【0003】

サイジング剤を炭素繊維に付与するサイジング処理の際には、水、又はアセトン等の有機溶剤に、サイジング剤を分散又は溶解させたサイジング剤液が通常用いられる。しかし、サイジング剤を水に分散させた水分散液として用いる方が、有機溶剤に溶解又は分散させて用いる場合に比較して、工業的にも、また安全性の面においても優れる。また、サイジング剤を炭素繊維の表面に付与する方法としては、サイジング剤液をローラー(以下、「ロール」と表記する場合もある)浸漬法、ローラー接触法等によって炭素繊維束に含浸せしめ、これを乾燥することによって行われることが多いが、生産性、サイジング剤の均一付着性の観点からローラー浸漬法が多く用いられる。以下、サイジング剤液が含浸され、乾燥される前の炭素繊維束を「サイジング剤液含浸炭素繊維束」と表記する場合もある。

【0004】

炭素繊維の生産性向上のために、複数(例えば数十〜数百本)の炭素繊維束を並行せしめて、多繊維束化を図るのが一般的であるが、かかる状態でローラー浸漬法により炭素繊維束へのサイジング剤液の含浸処理を行う場合、以下のようなことがあった。即ち、炭素繊維束間隔が狭くなり、サイジング剤液の液面から出た直後の、隣り合うサイジング剤液含浸炭素繊維束の間に、サイジング剤液の膜が形成され、このサイジング剤液の膜による表面張力がサイジング剤液含浸炭素繊維束に対して働き、サイジング剤液含浸炭素繊維束の糸幅が拡幅されることがあった。

【0005】

一般的に、炭素繊維束がサイジング剤液浸漬槽を通過した後は、サイジング剤液浸漬槽からサイジング剤液含浸炭素繊維束を引き出すためのローラー(引き上げローラー)や、糸道制御を目的とした溝付きローラー等のガイドローラー、あるいは炭素繊維へのサイジング剤の付着量の調整や、乾燥処理における負荷低減を目的とした水切りローラー(例えば二対のローラーからなるニップローラー)が配置され、これらのローラーを経た後に乾燥処理が行われる。また、サイジング剤液浸漬槽のすぐ後に乾燥ローラーが配されて、サイジング剤液含浸炭素繊維束の引き上げ処理と乾燥処理を同時に行う場合もある。このように、他のローラーが引き上げローラーの役割を担うこともできる。

【0006】

なお、炭素繊維のサイジング処理方法や、サイジング処理工程における炭素繊維束の糸幅の制御方法は多く知られている。特許文献1では、サイジング剤液を含浸せしめた炭素繊維束を緊張下で加熱されたロールに接触させて扁平化し、糸幅が厚みの15倍以上ある炭素繊維束を製造する方法が提案されている。

【0007】

特許文献2〜4では炭素繊維束をサイジング剤液に浸漬した後に、加圧気体を吹き付けることにより、炭素繊維束内に内在する毛羽によって発生するサイジング剤の過付着を抑制し、さらに隣り合う炭素繊維束間に発生するサイジング剤液の膜を除去することで、サイジング剤の付着斑を抑制できることが記載されている。

【0008】

さらに、特許文献5、6にはサイジング剤液が含浸された炭素繊維束の水切り処理を目的として、サイジング剤液を貯留した槽の後に配置されたガイドローラー上の炭素繊維束に対して加圧気体を噴射することが提案されている。

【0009】

特許文献7には、炭素繊維束の水分率を0.2〜10重量%とした後にサイジング剤を付与し乾燥させてからボビンに巻き取り、これらの工程の間、その炭素繊維束の張力を0.5〜6.5gf/Texとすることで、サイジング剤が付与された炭素繊維束の糸幅を安定化させたまま、ボビンに巻き取る炭素繊維パッケージの製造方法が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平1−292038号公報

【特許文献2】特開平7−145549号公報

【特許文献3】特開平8−284071号公報

【特許文献4】特開2003−278032号公報

【特許文献5】特開2002−339222号公報

【特許文献6】特開2003−293260号公報

【特許文献7】特開2008−7925号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献に記載の方法では、隣り合うサイジング剤液含浸炭素繊維束の間にサイジング剤液の膜が形成された状態でガイドローラー等の引き上げローラーに接触することがあった。発生したサイジング剤液膜は、引き上げローラーに接触した時点で消失するが、膜が形成された状態で引き上げローラーに炭素繊維束が接触するため、糸幅の拡幅が助長されることがあった。特に上述したようなニップローラーや乾燥ローラーが引き上げローラーを兼ねている場合には、その影響が顕著となった。また、引き上げローラー等のローラー上では、一端発生した炭素繊維束の糸幅の拡幅状態はそのまま維持される為、その後の乾燥処理を経て得られる炭素繊維束は結果として糸幅が拡幅されたものとなった。

【0012】

このため、サイジング剤液の膜が形成されて、糸幅が拡幅されたサイジング剤液含浸炭素繊維束と、糸幅が拡幅されていないサイジング剤液含浸炭素繊維束との間で糸幅の差異が生じ、並行生産される炭素繊維束間の糸幅斑の原因になっていた。さらにこの現象(膜の形成)は、サイジング剤液含浸炭素繊維束の繊維軸方向において、継続的に生じるものではないために、1本の炭素繊維束における繊維軸方向の糸幅斑の原因ともなっていた。

【0013】

具体的には、特許文献1の方法によれば比較的容易に炭素繊維束を拡繊することは可能であるが、上記したようなサイジング剤液の膜による糸幅の拡幅状態の解消が不十分な場合があり、糸幅斑が発生することがあった。

【0014】

また、特許文献2〜4では、炭素繊維束をサイジング剤液に浸漬せしめた後にガイドローラーが配置され、その後に加圧気体を噴射するノズルが配置されている。上述した様に、隣り合うサイジング剤液含浸炭素繊維束の間にサイジング剤液の膜が形成された場合、該サイジング剤液含浸炭素繊維束は糸幅が拡幅された状態でガイドローラーに接する場合があるため、炭素繊維束の糸幅斑の解消には不十分な場合があった。

【0015】

また、特許文献5、6に記載の方法で、サイジング剤液含浸炭素繊維束の拡幅が発生する前に液膜を除去しようとする場合、加圧気体の流速を高く設定する必要がある。しかし、加圧気体の流速が高すぎると、炭素繊維にダメージを与えて毛羽が発生したり、サイジング剤液が周囲に飛散して、場内が汚染されたりすることがあった。加圧気体の流速を低く設定した場合、液膜を除去することが難しく、結果としてサイジング剤液含浸炭素繊維束の糸幅の拡幅が発生し、糸幅斑が発生してしまうことがあった。また、かかる方法では、ガイドローラーに直接加圧気体が当たるため、ガイドローラー上においてサイジング剤の乾燥・固着が生じやすく、毛羽や糸切れの発生原因になることもあった。さらに、炭素繊維束がサイジング剤液浸漬槽を通過した後に配置される引き上げローラーが、ニップローラーである場合には、2本のローラーに干渉することなく加圧気体の噴射ノズルを配置することが難しい場合があった。

【0016】

また、特許文献7に記載の方法のように、サイジング剤を付与する直前の炭素繊維束の水分率および張力を制御した場合でも、上記したようなサイジング剤液の膜の形成を抑制あるいは除去することはできず、炭素繊維束の糸幅斑の解消には不十分な場合があった。

【0017】

このため、本発明は、サイジング剤液を含浸させた炭素繊維束における繊維軸方向の糸幅のバラツキを減少させ、さらには並行処理される複数の炭素繊維束間において糸幅を均一化できるサイジング剤液含浸炭素繊維束の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であって、

該サイジング処理工程において、該複数の炭素繊維束が、該サイジング剤液の液面を出てから、該引き上げローラーに接するまでに走行する走行路の中間地点を走行するよりも前に、該サイジング剤液の液面から出た後の該複数の炭素繊維束のうちの隣り合う炭素繊維束の間で形成される該サイジング剤液の膜を除去するサイジング剤液含浸炭素繊維束の製造方法である。

【0019】

また、本発明は、並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であって、

該サイジング処理工程において、該サイジング剤液に浸漬させた該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に該サイジング剤液の膜を有さない状態で、該サイジング剤液に浸漬させた該複数の炭素繊維束が、該サイジング剤液の液面と、該引き上げローラーとの間の炭素繊維束の走行路の中間地点を走行し、該引き上げローラーに供給されるサイジング剤液含浸炭素繊維束の製造方法である。

【発明の効果】

【0020】

本発明により、サイジング剤液を含浸させた炭素繊維束における繊維軸方向の糸幅のバラツキを減少させ、さらには並行処理される複数の炭素繊維束間において糸幅を均一化できるサイジング剤液含浸炭素繊維の製造方法が提供される。

【図面の簡単な説明】

【0021】

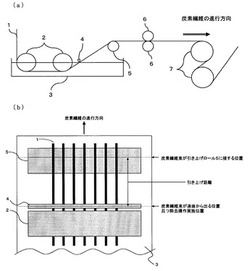

【図1】本発明に係るサイジング剤液含浸炭素繊維束の製造方法の一例を説明するための装置概略図であり、(a)は装置の正面概略図であり、(b)は平面概略図である。

【図2】本発明に係るサイジング剤液含浸炭素繊維束の製造方法の別の一例を説明するための装置概略図であり、(a)は装置の正面概略図であり、(b)は平面概略図である。

【図3】本発明に係るサイジング剤液含浸炭素繊維束の製造方法の更に別の一例を説明するための装置概略図であり、(a)は装置の正面概略図であり、(b)は平面概略図である。

【図4】従来のサイジング剤液含浸炭素繊維束の製造方法の一例を説明するための装置概略図である。

【図5】従来のサイジング剤液含浸炭素繊維束の製造方法の別の一例を説明するための装置概略図である。

【図6】従来のサイジング剤液含浸炭素繊維束の製造方法の更に別の一例を説明するための装置概略図である。

【図7】従来のサイジング剤液含浸炭素繊維束の製造方法の更に別の一例を説明するための装置概略図である。

【発明を実施するための形態】

【0022】

本発明者らは、サイジング剤液膜によって生じた炭素繊維束の拡幅状態は失われることがないため、サイジング剤液の膜は、サイジング剤液含浸炭素繊維束が拡幅される前に、すなわち、その形成とほぼ同時になるべく早い段階で除去することが、均一な糸幅の炭素繊維束を得るために重要であることを見出し、本発明に至った。具体的に、本発明では、少なくとも、炭素繊維束が、サイジング剤の液面を出てから、引き上げローラーに接するまでに走行する走行路(糸道)の中間地点を走行するよりも前に上記膜を除去する。このため、特許文献1〜7の方法と比べて、サイジング剤液含浸炭素繊維束の糸幅の拡幅をより抑制することができる。

【0023】

また、本発明者らは、糸幅の拡幅の助長を抑制する観点から、上記膜の除去方法として、膜が形成された状態の炭素繊維束にローラー等の固体を接触させずに膜のみを除去する方法(例えば、後述する加圧気体や棒状物を用いる方法)を採用することが好ましいことを見出した。

【0024】

以下に本発明に用いる各材料について説明する。

【0025】

(炭素繊維束)

本発明に使用する炭素繊維束は、ピッチ系、レーヨン系およびポリアクリロニトリル系等のいずれの原料物質から得られたものであってもよい。また、高強度タイプ(低弾性率炭素繊維束)、中高弾性炭素繊維束および超高弾性炭素繊維束のいずれであってもよい。しかし、ポリアクリロニトリル系の炭素繊維束であることが高強度及び高弾性の観点から好ましい。

【0026】

また、本発明に原料として使用する炭素繊維の形態についても特に限定はなく、例えば、炭素繊維の直径が3μm以上10μm以下のものを用いることができる。また、炭素繊維束を構成する炭素繊維の本数についても特に限定はなく、例えば、1000〜100000本とすることができる。また、炭素繊維強化複合材料とする際に、炭素繊維とマトリックス樹脂との親和性や接着性を容易に向上させるため、炭素繊維に電解液中での電解酸化処理や気相又は液相での酸化処理を施し、表面処理することが好ましい。

【0027】

(サイジング剤液)

本発明に使用するサイジング剤液は、サイジング剤を水、又はアセトン等の有機溶剤に分散又は溶解させたものを用いることができるが、工業性および安全性の観点から、サイジング剤を水に分散又は溶解させた水分散液又は水溶液であることが好ましい。

【0028】

なお、上記サイジング剤は、炭素繊維の分野で公知なものを必要に応じて使用することができる。サイジング剤は、後述する主剤および各種添加剤を含むことができ、例えば、主剤および乳化剤からなることができる。このサイジング剤液を含浸せしめた炭素繊維束を乾燥させることにより、炭素繊維の表面にサイジング剤が付着した炭素繊維束を得ることができる。

【0029】

サイジング剤の主剤(主成分)としては、エポキシ樹脂、エポキシ変性ポリウレタン樹脂、ポリエステル樹脂、フェノール樹脂、ポリアミド樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、ポリイミド樹脂、ビスマレイミド樹脂、ウレタン変性エポキシ樹脂、ポリビニルアルコール樹脂、ポリビニルピロリドン樹脂、ポリエーテルサルフォン樹脂等が挙げられるが、炭素繊維強化複合材料とする際に複合するマトリックス樹脂に合わせて適宜選択することができる。

【0030】

これらは1種のみを用いてもよく、2種以上を組み合わせて用いてもよい。サイジング剤液のサイジング剤の濃度としては、サイジング剤の種類にもよるが、サイジング剤液が水分散液である場合、水が連続相として存在する濃度範囲となるように調整することが好ましく、通常10質量%以上50質量%以下の濃度で調製する。サイジング剤の水分散液の調製段階で濃度を10質量%未満とすることもできるが、10質量%以上とする場合と比較して、水分散液中の水の占める割合が大きくなり、水分散液の調製から使用(炭素繊維のサイジング処理)までの間の運搬・保管などの面で経済的に劣ることがある。このため、サイジング剤の濃度を10質量%未満とする場合は、使用(炭素繊維のサイジング処理)の際に、所望の付着量となるように、サイジング剤液を0.1〜10質量%程度の低濃度水性液に希釈して、炭素繊維に含浸せしめる方法が一般的である。なお、サイジング剤液には、前記主成分及び水の他に、界面活性剤、平滑剤、乳化剤等の各種添加剤を含んでもよい。

【0031】

<サイジング処理工程>

(サイジング剤液の含浸方法)

炭素繊維束へのサイジング剤液の含浸方法は、炭素繊維の分野で公知の含浸方法から必要に応じて選択することができるが、炭素繊維束を等間隔に並列に配置しシート状にしてサイジング剤液に浸漬させる方法を用いることが生産性の観点から好ましい。並列に配置する各炭素繊維束間の間隔や本数については本発明においては特に制限されず、装置の幅に合わせて適宜選択することができる。なお、炭素繊維束間の間隙の度合いによって、隣り合う炭素繊維束間に形成されるサイジング剤液の膜は、その形成され易さ、頻度が異なるが、状況に合わせて、サイジング処理工程におけるサイジング剤液の膜の除去操作を行うことが望ましい。

【0032】

また、炭素繊維束にサイジング剤液を含浸させる際に、サイジング剤液を貯留した槽を用いる場合は、サイジング剤液の種類、貯留した槽の設置位置等にもよるが、例えば、サイジング剤液を炭素繊維束に含浸せしめるための浸漬ローラーが配置された構造のものを用いることができる。その際、特に浸漬ローラー等の数にも制限はなく、炭素繊維束の本数等により槽の大きさを適宜選択することが可能である。

浸漬ローラーとは、一部又は全部がサイジング剤液中に浸っているローラーであって、例えば、図1の符号2で表されるローラーである。サイジング剤液中で炭素繊維束をこのローラーに接触させることで、炭素繊維束にサイジング剤液を容易に含浸せしめることができる。

【0033】

(サイジング剤液の膜の除去方法)

本発明のサイジング剤液含浸炭素繊維束の製造方法では、炭素繊維束がサイジング剤液の液面を出てから、引き上げローラー(ガイドローラーやニップローラー)に接するまでの距離の中間地点よりも前の位置で、隣り合うサイジング剤液含浸炭素繊維束の間に形成されるサイジング剤液の膜の除去を行う。さらには、この除去操作を、炭素繊維束がサイジング剤液の液面から出た直後の位置、特に炭素繊維束が液面から出る位置で行うと、サイジング剤液の膜の形成とほぼ同時にこれを除去(あるいは形成自体を抑制)することができるので好ましい。隣り合うサイジング剤液含浸炭素繊維束の間に形成された液膜を、引き上げローラーに接触する前に、上記したような位置で除去することで、サイジング剤液の膜によって糸幅が大きく拡幅されることもなく、サイジング剤液の膜が形成されなかった他の炭素繊維束と同品質の糸幅を得ることが出来、さらには繊維軸方向の糸幅斑の発生を解消することが出来る。

【0034】

上述したように1つのローラー(例えばニップローラー)が、炭素繊維束を引き上げるための引き上げローラーとしての役割と、他の役割(例えば、水切りローラーとしての役割)とを兼ねることもできる。これらのローラーは、通常、炭素繊維束がサイジング剤液浸漬槽を通過した直後に配置されることから、引き上げローラーは、サイジング剤液に浸漬させた炭素繊維束がサイジング剤液の液面を出てから最初に接触するローラーであることができる。

【0035】

なお、サイジング剤液膜の形成と消失、すなわち炭素繊維束繊維軸方向の糸幅の拡幅と狭幅が繰り返されることにより、炭素繊維束の走行位置が左右に揺れ、隣接する炭素繊維束と接触する場合がある。接触した場合には、炭素繊維束間での混繊、毛羽や糸切れが発生することがある。このような隣接する炭素繊維束との接触を防止するためにも、形成されたサイジング剤液の膜は早期に、さらに好ましくは形成とほぼ同時に除去することが好ましい。

【0036】

本発明では、少なくとも炭素繊維束が、サイジング剤液の液面と、引き上げローラーとの間の炭素繊維束の走行路の中間地点を走行するより前にサイジング剤液の膜を除去するため、従来の方法と比較して、炭素繊維束間の接触を防ぐことができ、炭素繊維束間での混繊、毛羽や糸切れの発生を防ぐことができる。

【0037】

隣り合うサイジング剤液含浸炭素繊維束間に形成されるサイジング剤液の膜を除去する方法としては、加圧気体を噴射する方法が好ましく用いられる。加圧気体は、隣り合うサイジング剤液含浸炭素繊維束間に形成されるサイジング剤液の膜に直接に噴射されるような機構となっていれば良い。この際、サイジング剤液含浸炭素繊維束に噴射されていても良く、噴射されていなくとも良い。即ち、加圧気体がサイジング剤液の膜だけでなく、炭素繊維束に接触していても良いし、接触していなくても良い。

【0038】

なおその際、引き上げローラーに前記加圧気体が直接当たるような場合、引き上げローラー表面に付着したサイジング剤液は乾燥、固着しやすくなる。この固着したサイジング剤は毛羽や糸切れの原因にもなるため、引き上げローラーには前記加圧気体が直接当たらないように、加圧気体を噴射することがさらに好ましい。たとえば、加圧気体を噴射する噴射ノズル4を、図1に示すような配置とすることで、ガイドローラー5に加圧気体を直接当てることなく、隣り合う炭素繊維束間のサイジング剤液膜の形成を抑制、あるいは除去することができる。

【0039】

上記加圧気体に用いる気体としては、空気が好ましく用いられる。さらに、気体中に存在する塵芥などの異物を除去する為に、フィルターを通した加圧気体を噴射することが好ましい。また加圧気体の噴射速度は、隣り合う炭素繊維束の間に発生するサイジング剤液の膜を除去できる速度に適宜調節すればよく、サイジング剤液の粘度、炭素繊維束の構成本数にもよるが、例えば、気体の衝突部(噴射された加圧気体と、サイジング剤液含浸炭素繊維束とが衝突する部分)で1.0〜30.0m/秒以下で調節すれば良い。この範囲であれば、サイジング剤液の膜を容易に除去でき、毛羽発生や、サイジング剤液が周囲に飛散し、場内汚染することを容易に防ぐことができるので好ましい。

【0040】

さらに、炭素繊維束に加圧気体を噴射する方法を用いる場合は、加圧気体を吹き出す、加圧気体吹き出し口を備えた噴射ノズルを用いることができる。前記噴射ノズルには、扇形ノズル、スリットノズル、柱状ノズル等を用いることができる。炭素繊維束を構成する単繊維の繊度、本数にもよるが、炭素繊維束にサイジング剤液を付与した後に、隣り合うサイジング剤液含浸炭素繊維束の間隙毎に加圧気体が噴射されるように間隙数分の噴射ノズルを配して加圧気体を噴射しても良い。また、複数の繊維束群に、若しくは繊維束全体に対し加圧気体が噴射されるよう、任意の個数の噴射ノズルを配して、炭素繊維束に対し加圧気体を噴射しても良い。

【0041】

また、噴射ノズルの加圧気体吹き出し口は、炭素繊維束がサイジング剤液の液面を出てから、引き上げローラー(ガイドローラーやニップローラー)に接するまでの距離の中間地点よりも前の位置で、隣り合うサイジング剤液含浸炭素繊維束の間隙毎に加圧気体が噴射されるように、若しくは繊維束全体に対し加圧気体が噴射されるように、配置する。この際、噴射ノズルの加圧気体吹き出し口は、サイジング剤液から炭素繊維束を引き上げた直後、即ちサイジング剤液の液面から炭素繊維束が出た直後の位置に配置してできるだけ早く液膜が除去されるようにすることが好ましい。例えば、サイジング剤液の液面から炭素繊維束が出る位置に加圧気体を噴射することで、サイジング剤液の膜の発生を実質的に抑制することができる。さらに、噴射ノズルの加圧気体吹き出し口と炭素繊維束との距離は、1cm以上10cm以下とすることが好ましい。噴射ノズルの加圧気体吹き出し口と炭素繊維束との距離がこの範囲であれば、加圧気体によって炭素繊維束から除かれたサイジング剤液が飛散して、ノズル孔の目詰まりを誘発したり、場内汚染の原因となったりすることを容易に防ぐことができ好ましい。さらに好ましくは2cm以上8cm以下とするのがよい。

【0042】

噴射ノズルの加圧気体吹き出し口と炭素繊維束のなす角度は、隣り合う炭素繊維束間に発生するサイジング剤液の膜を除去できる角度であれば、特に制限はなく、適宜選択することができる。その際、上記したようなサイジング剤液の飛散や、あるいは槽に貯留されたサイジング剤液が加圧気体の噴射によって周囲に飛散しないように適宜調節することが好ましく、そのために噴射ノズルの加圧気体吹き出し口はその角度を自由に調節できる機構としておくことが好ましい。

【0043】

また、隣り合うサイジング剤液含浸炭素繊維束間に形成されるサイジング剤液の膜を除去する方法として、少なくとも一部分をサイジング剤液の膜に直接接触せしめる部材をサイジング剤液含浸炭素繊維束間に設ける方法も好ましく用いることができる。この部材は、その少なくとも一部分を炭素繊維束間に位置することによってサイジング剤液の膜を除去することができる。この際、前記部材は、炭素繊維束がサイジング剤液の液面を出てから、引き上げローラー(ガイドローラーやニップローラー)に接するまでに走行する走行路の中間地点を走行するよりも前に、サイジング剤液の膜を除去できるように配置する。その際、前記部材は、サイジング剤液から炭素繊維束を引き上げた直後の位置に設けてできるだけ早く液膜を除去するようにすることが好ましい。

【0044】

前記部材としては、サイジング剤液の膜を除去、あるいは発生自体を抑制できる構造であれば特に制限はない。例えば、サイジング剤液の膜を除去する部材としては、サイジング剤液から炭素繊維束を引き上げた直後の位置において、隣り合うサイジング剤液含浸炭素繊維束の間に突起状物(ピン状突起物等)や棒状物を配する形態としても良く、炭素繊維束の走行方向と順方向または逆方向に回転する溝付きローラーを配して、前記溝付きローラーによってサイジング剤液含浸炭素繊維束間に発生するサイジング剤液の膜を除去する構造としても良い。ただし、前記部材が、部材上や部材の左右を走行するサイジング剤液含浸炭素繊維束に接触してしまうと、毛羽発生の原因となったり、糸幅変動の原因となったりすることがあるため、走行するサイジング剤液含浸炭素繊維束に接触しない構造、配置とすることが望ましい。

【0045】

前記部材は、たとえば、図2および図3に示すような構造、配置とすることができる。図2(a)、(b)では、サイジング剤液含浸炭素繊維束に接触しないように棒状の部材8が隣り合うサイジング剤液含浸炭素繊維束の間に配置されている。また、図3(a)、(b)では、隣り合うサイジング剤液含浸炭素繊維束の間に溝付きローラーの溝頂部9aが配置され、溝付きローラー9はサイジング剤液含浸炭素繊維束に接触しないように配置されている。

【0046】

(乾燥処理)

引き上げローラーによって引き上げたサイジング剤液含浸炭素繊維束の乾燥方法としては、従来、炭素繊維束にサイジング剤を付与する際に用いられる乾燥方法を適宜使用することができ、例えば、乾燥炉を通過させて乾燥させる方法や、加熱した加熱ローラーを炭素繊維束に接触させることによって乾燥させる方法がある。

【0047】

本発明のサイジング処理工程に際して、炭素繊維束に付与する張力は、0.5〜5.0cN/texとすることが好ましい。張力が0.5cN/tex以上の場合は、サイジング剤液を含浸せしめる前の炭素繊維束の収束性が低下することを容易に防ぐことができ、走行する炭素繊維束の振動、ゆれによる毛羽の発生や糸道変動、さらにはこれらに起因した糸幅の変動を容易に防ぐことができる。さらには、サイジング剤液の膜によるサイジング剤液含浸炭素繊維束の糸幅の拡幅がより程度の大きなものとなることを容易に防ぎ、上述したサイジング剤液の膜の除去を効果的に行うことができる。逆に、張力が5.0cN/tex以下の場合には、サイジング剤液の膜の形成を抑制しやすくなる。さらには、張力付与による単繊維切れ、毛羽立ちの発生、及び単繊維切れ、毛羽立ちに起因した炭素繊維束の糸幅変動を容易に防ぐことができる。また、単繊維同士の絡みや、ローラーへの単繊維の巻き付き等の工程トラブルの原因となることを容易に防ぐことができる。以上の観点から、サイジング剤を付与する直前の炭素繊維束の張力は0.5〜5.0cN/texとすることが好ましく、より好ましくは1.0〜4.5cN/texであり、さらに好ましくは1.5〜4.0cN/texである。サイジング処理に際して、炭素繊維束の張力を上記範囲にすることで、本発明をより効果的とすることができる。

【実施例】

【0048】

以下、本発明の炭素繊維束の製造方法について、実施例に基づいてより具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0049】

(実施例1)

まず、液状ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、商品名:「JER828」)40質量部と、固状ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、商品名:「JER1001」)40質量部と、プルロニック型界面活性剤((株)ADEKA製、商品名:「アデカプルロニックF−88」)20質量部とを混合し、サイジング剤を調製した。その後、このサイジング剤を水で希釈して固形分40質量%のサイジング剤の水分散液を調製した後、さらに希釈して固形分5.5質量%の水分散液とし、以降、これをサイジング剤液として用いた。

【0050】

サイジング剤付与前の炭素繊維束(三菱レイヨン(株)製、商品名:「パイロフィルTR 50S」、フィラメント数15000本、総繊度1000tex、繊維径7μm)30本を、各炭素繊維束間の距離が6mmとなるように並列状態に配置し、シート状にした。上記のサイジング剤液を図1に示す浸漬槽3内に投入した後、このサイジング剤液にシート状の炭素繊維束1を浸漬し、速度10m/分、炭素繊維束への付与張力を2.5cN/texの条件で、サイジング剤液を炭素繊維束に含浸させた。

【0051】

浸漬槽3内のサイジング剤液に浸漬され、2本の浸漬ローラー2を経て、サイジング剤液含浸炭素繊維束をガイドローラー5により引き上げる糸道とした。炭素繊維束がサイジング剤液の液面を出てから、ガイドローラー5に至るまでに走行する走行路の距離(以下、「引き上げ距離」と表記する場合もある)は、50cmとした。さらに、浸漬槽3内のサイジング剤液の液面から炭素繊維束が出る位置(炭素繊維束の走行路における液面から0cmの位置)に、加圧エアーが噴射されるように噴射ノズル4を配した。以下、噴射した加圧エアーが炭素繊維束に接触する位置、即ち加圧エアーと炭素繊維束の衝突部の位置を「除去操作実施位置」と表記することがある。加圧エアーの除去操作実施位置での流速は5.0m/秒とした。なお、噴射ノズル4と炭素繊維束との距離は5cmとした。

ガイドローラー5を経たあとの炭素繊維束は、1対のニップロール6に挟持し、水切り処理を行い、140℃に加熱した加熱ローラー7に90秒間接触させる事により乾燥し、サイジング剤の付着した炭素繊維束を得た。なお、乾燥処理後の炭素繊維束はボビンに巻き取った。

【0052】

上記の炭素繊維束の処理は2時間連続で行い、隣り合うサイジング剤液含浸炭素繊維束間でのサイジング剤液の膜の形成の有無を目視で観察した。加圧エアーの噴射を開始してからは、サイジング剤液の膜は形成されなかった。したがって、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅を以下の方法により測定した。その結果を表1の実施例1に示す。

【0053】

(サイジング剤の付着した炭素繊維束の糸幅測定)

CCDカメラ((株)キーエンス製、商品名:CV−020(35万画素1/3型白黒、正方格子CCDカメラ)とコントローラー((株)キーエンス製、商品名:CV−2000)とを使用して、サイジング剤が付着した炭素繊維束の糸幅を測定した。撮像は、視野範囲を最大150mm、電子シャッタースピードを1/100秒とし、コントローラーのエッジ幅測定モードを使用し、あらかじめ寸法測定済の試験片にてキャリブレーションを実施した上でサイジング剤が付着した炭素繊維束の糸幅を測定した。

【0054】

具体的には、測定対象、即ち乾燥処理後にボビンに巻き取った炭素繊維束を、フリーローラー(アルミ合金製、直径200mm)との距離2mの位置から、張力を約2.0cN/texとして供給し、フリーローラーに抱角約30度以上で押当て、この炭素繊維束を約10m/minの速度で走行させた。糸幅測定は上記フリーロール上炭素繊維束の抱角ほぼ中央付近の糸幅を撮像した。約40mm間隔で測定し、3500回以上連続測定した。測定は、得られた炭素繊維束(ボビンに巻き取ったもの)すべてについて行い、その測定結果はCV−2000に接続されたコンピューター内の数式ソフトに取り込み、変動係数CV(%)を算出して、サイジング剤が付着した炭素繊維束の糸幅測定結果として、表1の実施例1に記載した。なお、CV値(%)が小さいほど、炭素繊維束の糸幅が均一であることを意味する。

【0055】

(実施例2)

噴射ノズル4の炭素繊維束の走行路における除去操作実施位置を、炭素繊維束が浸漬槽3内のサイジング剤液の液面を出た位置から3cmの位置とした以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後には、サイジング剤液の膜が形成されたが、加圧エアーの衝突部(除去操作実施位置)ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例2に示す。

【0056】

(実施例3)

噴射ノズル4の炭素繊維束の走行路における除去操作実施位置を、炭素繊維束が浸漬槽3内のサイジング剤液の液面を出た位置から20cmの位置とした以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から、炭素繊維束が出た直後には、サイジング剤液の膜が形成されたが、加圧エアーの衝突部ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例3に示す。

【0057】

(実施例4)

炭素繊維束への付与張力を、1.2cN/texとした以外は、実施例2と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後に形成されるサイジング剤液の膜の形成頻度は実施例2と比較すると多かったものの、加圧エアーの衝突部ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例4に示す。

【0058】

(実施例5)

炭素繊維束への付与張力を、5.0cN/texとした以外は、実施例2と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後の、サイジング剤液の膜の形成頻度は実施例2と比較すると少なかったものの、ゼロになることはなかった。サイジング剤液の膜は、加圧エアーの衝突部ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例5に示す。

【0059】

(実施例6)

炭素繊維束の本数を15本に変更し、炭素繊維束間の隙間が12mmとなるように並列状態に配置し、シート状にした以外は、実施例2と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後の、サイジング剤液の膜の形成頻度は実施例2と比較すると少なかったものの、ゼロになることはなかった。サイジング剤液の膜は、加圧エアーの衝突部ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで液膜を残したまま、炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例6に示す。

【0060】

(実施例7)

図2(a)および(b)に示すように、浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た位置から5cmの位置の炭素繊維束の間に、炭素繊維束に接触しないように棒状の部材8を配した以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。なお、実施例7では、加圧エアーの噴射は行っていない。浸漬槽3内のサイジング剤液の液面から、炭素繊維束が出た直後には、サイジング剤液の膜が形成されたが、サイジング剤液の膜が棒状の部材8に接触した時点でサイジング剤液の膜はすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置や、ガイドローラー5にまで液膜を残したまま、炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例7に示す。

【0061】

(実施例8)

図3(a)および(b)に示すように、浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た位置から10cmの位置に、炭素繊維束に接触しないように溝付きローラー9を配した以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。なお、実施例8では、加圧エアーの噴射は行っていない。また、この溝付きローラー9は、炭素繊維束の走行方向と逆方向に回転する駆動ローラーとした。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後には、サイジング剤液の膜が形成されたが、サイジング剤液の膜が溝付きローラーの溝頂部9aに接触した時点でサイジング剤液の膜はすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置や、ガイドローラー5にまで液膜を残したまま、炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例8に示す。

【0062】

(比較例1)

炭素繊維束に加圧エアーを噴射しなかったこと以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合や、ガイドローラー5に接触する直前までサイジング剤液の膜が残存する場合もあった。サイジング剤液の膜はガイドローラー5に接触すると同時に消失したが、このような状態でガイドローラー5に接触した炭素繊維束は、ガイドローラー5上で糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も明らかに不均一であった。2時間の連続処理の間、毛羽の発生はなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の比較例1に示す。

【0063】

(比較例2)

噴射ノズル4の配置を、炭素繊維束が浸漬槽3内のサイジング剤液の液面から出た位置から40cmの位置とした以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合もあった。サイジング剤液の膜は加圧エアーの衝突部ではすべて除去されたために、ガイドローラー5にまで液膜を残したままの炭素繊維束が到達することはなかったが、サイジング剤液の膜により生じた炭素繊維束の糸幅の拡幅は解消されず、ガイドローラー5上では糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も不均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。2時間の連続処理の間、毛羽の発生はなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の比較例2に示す。

【0064】

(比較例3)

噴射ノズル4およびガイドローラー5を図4に示すように配置し、炭素繊維束をガイドローラー5で引き上げた後、引き上げ方向とは逆方向の接線方向にガイドローラー5上の炭素繊維束に対して、衝突部での流速を30.0m/秒として、加圧エアーを噴射した以外は実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合もあった。ガイドローラー5にまで液膜を残したままの炭素繊維束が到達することはなかったが、サイジング剤液の膜により生じた炭素繊維束の糸幅の拡幅は解消されず、ガイドローラー5上では糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も不均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。加圧エアーの噴射を開始してから1時間後には、ガイドローラー5にサイジング剤液の乾燥・固着は見られ、これによる単糸の巻き付きが発生したため、得られた炭素繊維束の品位は低いものであった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の比較例3に示す。

【0065】

(比較例4)

炭素繊維束がサイジング剤液の液面を出てから、ガイドローラー5に至るまでの距離を20cmとした以外は、比較例3と同様の方法で炭素繊維束を処理し、評価した。加圧エアーの噴射を開始した直後から、浸漬槽3内のサイジング剤液の液面が大きく波立ち、サイジング剤が周囲に飛散したために、実験を中止した。

【0066】

(比較例5)

噴射ノズル4を図5に示すように配置し、炭素繊維束をガイドローラー5で引き上げた後、ガイドローラー5上の炭素繊維束に対して、加圧エアーを噴射した以外は実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から、炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合や、ガイドローラー5に接触する直前までサイジング剤液の膜が残存する場合もあった。サイジング剤液の膜はガイドローラー5に接触すると消失したが、このような状態でガイドローラー5に接触した炭素繊維束は、加圧エアーが噴射された後もガイドローラー5上で糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も不均一なものであった。なお、ガイドローラー5にサイジング剤液の乾燥・固着は見られ、これによる単糸の巻き付きが発生したため、得られた炭素繊維束の品位は低いものであった。得られた炭素繊維束の糸幅測定の結果を表1の比較例5に示す。

【0067】

(比較例6)

噴射ノズル4を図6に示すように配置し、ガイドローラー5を経た後の炭素繊維束に対して、加圧エアーを噴射した以外は実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から、炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合や、ガイドローラー5に接触する直前までサイジング剤液の膜が残存する場合もあった。サイジング液の膜はガイドローラー5に接触すると消失したが、このような状態でガイドローラー5に接触した炭素繊維束は、ガイドローラー5上で糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も不均一なものであった。なお、2時間の連続処理の間、毛羽の発生はなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られた炭素繊維束の糸幅測定の結果を表1の比較例6に示す。

【0068】

(比較例7)

炭素繊維束への付与張力を、6.0cN/texとした以外は、比較例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後の、サイジング剤液の膜の形成頻度は比較例1と比較すると少なかったものの、ゼロになることはなく、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合もあった。ガイドローラー5にまで液膜を残したまま、炭素繊維束が到達することはなかったが、サイジング剤液の膜により生じた炭素繊維束の糸幅の拡幅は解消されず、ガイドローラー5上では糸幅の拡幅が確認でき、実施例1と比較して30本の炭素繊維束の糸幅も不均一であった。2時間の連続処理の間、炭素繊維束には常に毛羽が発生し、ガイドローラー5や水切りローラー6や乾燥ロール7には単糸の巻き付きが多発したため、得られた炭素繊維束の品位は低いものであった。なお、ガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られた炭素繊維束の糸幅測定の結果を表1の比較例7に示す。

【0069】

(比較例8)

図7に示すように、浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た位置から10cmの位置に、炭素繊維束に接触して回転する平ローラー5aを配した。すなわち、比較例8では、この平ローラー5aと、他の例と同様にサイジング剤液の液面から50cmの位置に設けたガイドローラー5との2つのローラーで炭素繊維束を引き上げる構成とした。このため、比較例8の引き上げ距離は、液面から第1の引き上げローラーである平ローラー5aまでの距離となり、10cmとなる。この平ローラー5aの設置以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。なお、比較例8では、加圧エアーの噴射は行っていない。また、この平ローラー5aはフリーローラーとした。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後には、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から5cmの位置にまで到達する場合や、ガイドローラー5aに接触する直前までサイジング剤液の膜が残存する場合もあった。サイジング剤液の膜は平ローラー5aに接触すると同時に消失したが、このような状態で平ローラー5aに接触した炭素繊維束は、平ローラー5a上や、ガイドローラー5上でも糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も明らかに不均一であった。2時間の連続処理の間、毛羽の発生はなく、また平ローラー5aやガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の比較例8に示す。

【0070】

【表1】

【0071】

【表2】

【0072】

本発明の製造方法は、並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、サイジング剤液に浸漬させた複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含む。

【0073】

また、本発明では、複数の炭素繊維束をサイジング処理する際に、サイジング剤液含浸炭素繊維束が該サイジング剤液の液面を出てから、引き上げローラーに接するまでに走行する走行路の中間地点を走行するよりも前に、隣り合うサイジング剤液含浸炭素繊維束の間に形成されるサイジング剤液の膜の除去を行い、その後にサイジング剤液含浸炭素繊維束の乾燥処理を行う。即ち、炭素繊維束がサイジング剤液の膜を有さない状態で、サイジング剤の液面と、引き上げローラーとの間の炭素繊維束の走行路の中間地点を走行し、この膜を有さない状態で引き上げローラーに供給される。このため、従来の製造方法と比較して、サイジング剤液の膜によって生じるサイジング剤液含浸炭素繊維束の拡幅を解消でき、サイジング処理された炭素繊維束における繊維軸方向の糸幅のバラツキを減少させ、さらには並行処理される複数の炭素繊維束間において糸幅を均一化することが可能である。

【符号の説明】

【0074】

1 炭素繊維束

2 浸漬ローラー

3 サイジング剤液槽(浸漬槽)

4 噴射ノズル

5 ガイドローラー(引き上げローラー)

5a 平ローラー(引き上げローラー)

6 水切りローラー(ニップローラー)

7 加熱ローラー

8 棒状の部材

9 溝付きローラー

9a 溝付きローラーの溝頂部

【技術分野】

【0001】

本発明は、炭素繊維強化複合材料等に使用されるサイジング剤液含浸炭素繊維束の製造方法に関する。

【背景技術】

【0002】

繊維強化複合材料の一つに、炭素繊維からなる強化材とマトリックス樹脂とにより形成される炭素繊維強化樹脂複合材料がある。このマトリックス樹脂としては、エポキシ樹脂や、不飽和ポリエステル樹脂、ビニルエステル樹脂、フェノール樹脂などの種々の樹脂が使用され、中でもエポキシ樹脂が広く使われている。一般的に炭素繊維は、直径が5〜8μm程度であり、この単繊維が複数まとまった形態(以下、「炭素繊維束」と表記する)で用いられる。炭素繊維は、伸度が小さくかつ脆い性質を有するために機械的摩擦等によって毛羽が発生し易く、取り扱い性が良くない。また、マトリックス樹脂に対する濡れ性にも乏しいため、強化複合材料の強化材として使用した場合に、炭素繊維の強化材としての優れた性質を十分に発揮することができないことがあった。このため、従来から炭素繊維には、加工性、取り扱い性、そしてマトリックス樹脂との濡れ性を向上させることを目的として、サイジング剤が付与(以下、「付着」と表記する場合もある)されている。

【0003】

サイジング剤を炭素繊維に付与するサイジング処理の際には、水、又はアセトン等の有機溶剤に、サイジング剤を分散又は溶解させたサイジング剤液が通常用いられる。しかし、サイジング剤を水に分散させた水分散液として用いる方が、有機溶剤に溶解又は分散させて用いる場合に比較して、工業的にも、また安全性の面においても優れる。また、サイジング剤を炭素繊維の表面に付与する方法としては、サイジング剤液をローラー(以下、「ロール」と表記する場合もある)浸漬法、ローラー接触法等によって炭素繊維束に含浸せしめ、これを乾燥することによって行われることが多いが、生産性、サイジング剤の均一付着性の観点からローラー浸漬法が多く用いられる。以下、サイジング剤液が含浸され、乾燥される前の炭素繊維束を「サイジング剤液含浸炭素繊維束」と表記する場合もある。

【0004】

炭素繊維の生産性向上のために、複数(例えば数十〜数百本)の炭素繊維束を並行せしめて、多繊維束化を図るのが一般的であるが、かかる状態でローラー浸漬法により炭素繊維束へのサイジング剤液の含浸処理を行う場合、以下のようなことがあった。即ち、炭素繊維束間隔が狭くなり、サイジング剤液の液面から出た直後の、隣り合うサイジング剤液含浸炭素繊維束の間に、サイジング剤液の膜が形成され、このサイジング剤液の膜による表面張力がサイジング剤液含浸炭素繊維束に対して働き、サイジング剤液含浸炭素繊維束の糸幅が拡幅されることがあった。

【0005】

一般的に、炭素繊維束がサイジング剤液浸漬槽を通過した後は、サイジング剤液浸漬槽からサイジング剤液含浸炭素繊維束を引き出すためのローラー(引き上げローラー)や、糸道制御を目的とした溝付きローラー等のガイドローラー、あるいは炭素繊維へのサイジング剤の付着量の調整や、乾燥処理における負荷低減を目的とした水切りローラー(例えば二対のローラーからなるニップローラー)が配置され、これらのローラーを経た後に乾燥処理が行われる。また、サイジング剤液浸漬槽のすぐ後に乾燥ローラーが配されて、サイジング剤液含浸炭素繊維束の引き上げ処理と乾燥処理を同時に行う場合もある。このように、他のローラーが引き上げローラーの役割を担うこともできる。

【0006】

なお、炭素繊維のサイジング処理方法や、サイジング処理工程における炭素繊維束の糸幅の制御方法は多く知られている。特許文献1では、サイジング剤液を含浸せしめた炭素繊維束を緊張下で加熱されたロールに接触させて扁平化し、糸幅が厚みの15倍以上ある炭素繊維束を製造する方法が提案されている。

【0007】

特許文献2〜4では炭素繊維束をサイジング剤液に浸漬した後に、加圧気体を吹き付けることにより、炭素繊維束内に内在する毛羽によって発生するサイジング剤の過付着を抑制し、さらに隣り合う炭素繊維束間に発生するサイジング剤液の膜を除去することで、サイジング剤の付着斑を抑制できることが記載されている。

【0008】

さらに、特許文献5、6にはサイジング剤液が含浸された炭素繊維束の水切り処理を目的として、サイジング剤液を貯留した槽の後に配置されたガイドローラー上の炭素繊維束に対して加圧気体を噴射することが提案されている。

【0009】

特許文献7には、炭素繊維束の水分率を0.2〜10重量%とした後にサイジング剤を付与し乾燥させてからボビンに巻き取り、これらの工程の間、その炭素繊維束の張力を0.5〜6.5gf/Texとすることで、サイジング剤が付与された炭素繊維束の糸幅を安定化させたまま、ボビンに巻き取る炭素繊維パッケージの製造方法が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平1−292038号公報

【特許文献2】特開平7−145549号公報

【特許文献3】特開平8−284071号公報

【特許文献4】特開2003−278032号公報

【特許文献5】特開2002−339222号公報

【特許文献6】特開2003−293260号公報

【特許文献7】特開2008−7925号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献に記載の方法では、隣り合うサイジング剤液含浸炭素繊維束の間にサイジング剤液の膜が形成された状態でガイドローラー等の引き上げローラーに接触することがあった。発生したサイジング剤液膜は、引き上げローラーに接触した時点で消失するが、膜が形成された状態で引き上げローラーに炭素繊維束が接触するため、糸幅の拡幅が助長されることがあった。特に上述したようなニップローラーや乾燥ローラーが引き上げローラーを兼ねている場合には、その影響が顕著となった。また、引き上げローラー等のローラー上では、一端発生した炭素繊維束の糸幅の拡幅状態はそのまま維持される為、その後の乾燥処理を経て得られる炭素繊維束は結果として糸幅が拡幅されたものとなった。

【0012】

このため、サイジング剤液の膜が形成されて、糸幅が拡幅されたサイジング剤液含浸炭素繊維束と、糸幅が拡幅されていないサイジング剤液含浸炭素繊維束との間で糸幅の差異が生じ、並行生産される炭素繊維束間の糸幅斑の原因になっていた。さらにこの現象(膜の形成)は、サイジング剤液含浸炭素繊維束の繊維軸方向において、継続的に生じるものではないために、1本の炭素繊維束における繊維軸方向の糸幅斑の原因ともなっていた。

【0013】

具体的には、特許文献1の方法によれば比較的容易に炭素繊維束を拡繊することは可能であるが、上記したようなサイジング剤液の膜による糸幅の拡幅状態の解消が不十分な場合があり、糸幅斑が発生することがあった。

【0014】

また、特許文献2〜4では、炭素繊維束をサイジング剤液に浸漬せしめた後にガイドローラーが配置され、その後に加圧気体を噴射するノズルが配置されている。上述した様に、隣り合うサイジング剤液含浸炭素繊維束の間にサイジング剤液の膜が形成された場合、該サイジング剤液含浸炭素繊維束は糸幅が拡幅された状態でガイドローラーに接する場合があるため、炭素繊維束の糸幅斑の解消には不十分な場合があった。

【0015】

また、特許文献5、6に記載の方法で、サイジング剤液含浸炭素繊維束の拡幅が発生する前に液膜を除去しようとする場合、加圧気体の流速を高く設定する必要がある。しかし、加圧気体の流速が高すぎると、炭素繊維にダメージを与えて毛羽が発生したり、サイジング剤液が周囲に飛散して、場内が汚染されたりすることがあった。加圧気体の流速を低く設定した場合、液膜を除去することが難しく、結果としてサイジング剤液含浸炭素繊維束の糸幅の拡幅が発生し、糸幅斑が発生してしまうことがあった。また、かかる方法では、ガイドローラーに直接加圧気体が当たるため、ガイドローラー上においてサイジング剤の乾燥・固着が生じやすく、毛羽や糸切れの発生原因になることもあった。さらに、炭素繊維束がサイジング剤液浸漬槽を通過した後に配置される引き上げローラーが、ニップローラーである場合には、2本のローラーに干渉することなく加圧気体の噴射ノズルを配置することが難しい場合があった。

【0016】

また、特許文献7に記載の方法のように、サイジング剤を付与する直前の炭素繊維束の水分率および張力を制御した場合でも、上記したようなサイジング剤液の膜の形成を抑制あるいは除去することはできず、炭素繊維束の糸幅斑の解消には不十分な場合があった。

【0017】

このため、本発明は、サイジング剤液を含浸させた炭素繊維束における繊維軸方向の糸幅のバラツキを減少させ、さらには並行処理される複数の炭素繊維束間において糸幅を均一化できるサイジング剤液含浸炭素繊維束の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であって、

該サイジング処理工程において、該複数の炭素繊維束が、該サイジング剤液の液面を出てから、該引き上げローラーに接するまでに走行する走行路の中間地点を走行するよりも前に、該サイジング剤液の液面から出た後の該複数の炭素繊維束のうちの隣り合う炭素繊維束の間で形成される該サイジング剤液の膜を除去するサイジング剤液含浸炭素繊維束の製造方法である。

【0019】

また、本発明は、並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であって、

該サイジング処理工程において、該サイジング剤液に浸漬させた該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に該サイジング剤液の膜を有さない状態で、該サイジング剤液に浸漬させた該複数の炭素繊維束が、該サイジング剤液の液面と、該引き上げローラーとの間の炭素繊維束の走行路の中間地点を走行し、該引き上げローラーに供給されるサイジング剤液含浸炭素繊維束の製造方法である。

【発明の効果】

【0020】

本発明により、サイジング剤液を含浸させた炭素繊維束における繊維軸方向の糸幅のバラツキを減少させ、さらには並行処理される複数の炭素繊維束間において糸幅を均一化できるサイジング剤液含浸炭素繊維の製造方法が提供される。

【図面の簡単な説明】

【0021】

【図1】本発明に係るサイジング剤液含浸炭素繊維束の製造方法の一例を説明するための装置概略図であり、(a)は装置の正面概略図であり、(b)は平面概略図である。

【図2】本発明に係るサイジング剤液含浸炭素繊維束の製造方法の別の一例を説明するための装置概略図であり、(a)は装置の正面概略図であり、(b)は平面概略図である。

【図3】本発明に係るサイジング剤液含浸炭素繊維束の製造方法の更に別の一例を説明するための装置概略図であり、(a)は装置の正面概略図であり、(b)は平面概略図である。

【図4】従来のサイジング剤液含浸炭素繊維束の製造方法の一例を説明するための装置概略図である。

【図5】従来のサイジング剤液含浸炭素繊維束の製造方法の別の一例を説明するための装置概略図である。

【図6】従来のサイジング剤液含浸炭素繊維束の製造方法の更に別の一例を説明するための装置概略図である。

【図7】従来のサイジング剤液含浸炭素繊維束の製造方法の更に別の一例を説明するための装置概略図である。

【発明を実施するための形態】

【0022】

本発明者らは、サイジング剤液膜によって生じた炭素繊維束の拡幅状態は失われることがないため、サイジング剤液の膜は、サイジング剤液含浸炭素繊維束が拡幅される前に、すなわち、その形成とほぼ同時になるべく早い段階で除去することが、均一な糸幅の炭素繊維束を得るために重要であることを見出し、本発明に至った。具体的に、本発明では、少なくとも、炭素繊維束が、サイジング剤の液面を出てから、引き上げローラーに接するまでに走行する走行路(糸道)の中間地点を走行するよりも前に上記膜を除去する。このため、特許文献1〜7の方法と比べて、サイジング剤液含浸炭素繊維束の糸幅の拡幅をより抑制することができる。

【0023】

また、本発明者らは、糸幅の拡幅の助長を抑制する観点から、上記膜の除去方法として、膜が形成された状態の炭素繊維束にローラー等の固体を接触させずに膜のみを除去する方法(例えば、後述する加圧気体や棒状物を用いる方法)を採用することが好ましいことを見出した。

【0024】

以下に本発明に用いる各材料について説明する。

【0025】

(炭素繊維束)

本発明に使用する炭素繊維束は、ピッチ系、レーヨン系およびポリアクリロニトリル系等のいずれの原料物質から得られたものであってもよい。また、高強度タイプ(低弾性率炭素繊維束)、中高弾性炭素繊維束および超高弾性炭素繊維束のいずれであってもよい。しかし、ポリアクリロニトリル系の炭素繊維束であることが高強度及び高弾性の観点から好ましい。

【0026】

また、本発明に原料として使用する炭素繊維の形態についても特に限定はなく、例えば、炭素繊維の直径が3μm以上10μm以下のものを用いることができる。また、炭素繊維束を構成する炭素繊維の本数についても特に限定はなく、例えば、1000〜100000本とすることができる。また、炭素繊維強化複合材料とする際に、炭素繊維とマトリックス樹脂との親和性や接着性を容易に向上させるため、炭素繊維に電解液中での電解酸化処理や気相又は液相での酸化処理を施し、表面処理することが好ましい。

【0027】

(サイジング剤液)

本発明に使用するサイジング剤液は、サイジング剤を水、又はアセトン等の有機溶剤に分散又は溶解させたものを用いることができるが、工業性および安全性の観点から、サイジング剤を水に分散又は溶解させた水分散液又は水溶液であることが好ましい。

【0028】

なお、上記サイジング剤は、炭素繊維の分野で公知なものを必要に応じて使用することができる。サイジング剤は、後述する主剤および各種添加剤を含むことができ、例えば、主剤および乳化剤からなることができる。このサイジング剤液を含浸せしめた炭素繊維束を乾燥させることにより、炭素繊維の表面にサイジング剤が付着した炭素繊維束を得ることができる。

【0029】

サイジング剤の主剤(主成分)としては、エポキシ樹脂、エポキシ変性ポリウレタン樹脂、ポリエステル樹脂、フェノール樹脂、ポリアミド樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリエーテルイミド樹脂、ポリアミドイミド樹脂、ポリイミド樹脂、ビスマレイミド樹脂、ウレタン変性エポキシ樹脂、ポリビニルアルコール樹脂、ポリビニルピロリドン樹脂、ポリエーテルサルフォン樹脂等が挙げられるが、炭素繊維強化複合材料とする際に複合するマトリックス樹脂に合わせて適宜選択することができる。

【0030】

これらは1種のみを用いてもよく、2種以上を組み合わせて用いてもよい。サイジング剤液のサイジング剤の濃度としては、サイジング剤の種類にもよるが、サイジング剤液が水分散液である場合、水が連続相として存在する濃度範囲となるように調整することが好ましく、通常10質量%以上50質量%以下の濃度で調製する。サイジング剤の水分散液の調製段階で濃度を10質量%未満とすることもできるが、10質量%以上とする場合と比較して、水分散液中の水の占める割合が大きくなり、水分散液の調製から使用(炭素繊維のサイジング処理)までの間の運搬・保管などの面で経済的に劣ることがある。このため、サイジング剤の濃度を10質量%未満とする場合は、使用(炭素繊維のサイジング処理)の際に、所望の付着量となるように、サイジング剤液を0.1〜10質量%程度の低濃度水性液に希釈して、炭素繊維に含浸せしめる方法が一般的である。なお、サイジング剤液には、前記主成分及び水の他に、界面活性剤、平滑剤、乳化剤等の各種添加剤を含んでもよい。

【0031】

<サイジング処理工程>

(サイジング剤液の含浸方法)

炭素繊維束へのサイジング剤液の含浸方法は、炭素繊維の分野で公知の含浸方法から必要に応じて選択することができるが、炭素繊維束を等間隔に並列に配置しシート状にしてサイジング剤液に浸漬させる方法を用いることが生産性の観点から好ましい。並列に配置する各炭素繊維束間の間隔や本数については本発明においては特に制限されず、装置の幅に合わせて適宜選択することができる。なお、炭素繊維束間の間隙の度合いによって、隣り合う炭素繊維束間に形成されるサイジング剤液の膜は、その形成され易さ、頻度が異なるが、状況に合わせて、サイジング処理工程におけるサイジング剤液の膜の除去操作を行うことが望ましい。

【0032】

また、炭素繊維束にサイジング剤液を含浸させる際に、サイジング剤液を貯留した槽を用いる場合は、サイジング剤液の種類、貯留した槽の設置位置等にもよるが、例えば、サイジング剤液を炭素繊維束に含浸せしめるための浸漬ローラーが配置された構造のものを用いることができる。その際、特に浸漬ローラー等の数にも制限はなく、炭素繊維束の本数等により槽の大きさを適宜選択することが可能である。

浸漬ローラーとは、一部又は全部がサイジング剤液中に浸っているローラーであって、例えば、図1の符号2で表されるローラーである。サイジング剤液中で炭素繊維束をこのローラーに接触させることで、炭素繊維束にサイジング剤液を容易に含浸せしめることができる。

【0033】

(サイジング剤液の膜の除去方法)

本発明のサイジング剤液含浸炭素繊維束の製造方法では、炭素繊維束がサイジング剤液の液面を出てから、引き上げローラー(ガイドローラーやニップローラー)に接するまでの距離の中間地点よりも前の位置で、隣り合うサイジング剤液含浸炭素繊維束の間に形成されるサイジング剤液の膜の除去を行う。さらには、この除去操作を、炭素繊維束がサイジング剤液の液面から出た直後の位置、特に炭素繊維束が液面から出る位置で行うと、サイジング剤液の膜の形成とほぼ同時にこれを除去(あるいは形成自体を抑制)することができるので好ましい。隣り合うサイジング剤液含浸炭素繊維束の間に形成された液膜を、引き上げローラーに接触する前に、上記したような位置で除去することで、サイジング剤液の膜によって糸幅が大きく拡幅されることもなく、サイジング剤液の膜が形成されなかった他の炭素繊維束と同品質の糸幅を得ることが出来、さらには繊維軸方向の糸幅斑の発生を解消することが出来る。

【0034】

上述したように1つのローラー(例えばニップローラー)が、炭素繊維束を引き上げるための引き上げローラーとしての役割と、他の役割(例えば、水切りローラーとしての役割)とを兼ねることもできる。これらのローラーは、通常、炭素繊維束がサイジング剤液浸漬槽を通過した直後に配置されることから、引き上げローラーは、サイジング剤液に浸漬させた炭素繊維束がサイジング剤液の液面を出てから最初に接触するローラーであることができる。

【0035】

なお、サイジング剤液膜の形成と消失、すなわち炭素繊維束繊維軸方向の糸幅の拡幅と狭幅が繰り返されることにより、炭素繊維束の走行位置が左右に揺れ、隣接する炭素繊維束と接触する場合がある。接触した場合には、炭素繊維束間での混繊、毛羽や糸切れが発生することがある。このような隣接する炭素繊維束との接触を防止するためにも、形成されたサイジング剤液の膜は早期に、さらに好ましくは形成とほぼ同時に除去することが好ましい。

【0036】

本発明では、少なくとも炭素繊維束が、サイジング剤液の液面と、引き上げローラーとの間の炭素繊維束の走行路の中間地点を走行するより前にサイジング剤液の膜を除去するため、従来の方法と比較して、炭素繊維束間の接触を防ぐことができ、炭素繊維束間での混繊、毛羽や糸切れの発生を防ぐことができる。

【0037】

隣り合うサイジング剤液含浸炭素繊維束間に形成されるサイジング剤液の膜を除去する方法としては、加圧気体を噴射する方法が好ましく用いられる。加圧気体は、隣り合うサイジング剤液含浸炭素繊維束間に形成されるサイジング剤液の膜に直接に噴射されるような機構となっていれば良い。この際、サイジング剤液含浸炭素繊維束に噴射されていても良く、噴射されていなくとも良い。即ち、加圧気体がサイジング剤液の膜だけでなく、炭素繊維束に接触していても良いし、接触していなくても良い。

【0038】

なおその際、引き上げローラーに前記加圧気体が直接当たるような場合、引き上げローラー表面に付着したサイジング剤液は乾燥、固着しやすくなる。この固着したサイジング剤は毛羽や糸切れの原因にもなるため、引き上げローラーには前記加圧気体が直接当たらないように、加圧気体を噴射することがさらに好ましい。たとえば、加圧気体を噴射する噴射ノズル4を、図1に示すような配置とすることで、ガイドローラー5に加圧気体を直接当てることなく、隣り合う炭素繊維束間のサイジング剤液膜の形成を抑制、あるいは除去することができる。

【0039】

上記加圧気体に用いる気体としては、空気が好ましく用いられる。さらに、気体中に存在する塵芥などの異物を除去する為に、フィルターを通した加圧気体を噴射することが好ましい。また加圧気体の噴射速度は、隣り合う炭素繊維束の間に発生するサイジング剤液の膜を除去できる速度に適宜調節すればよく、サイジング剤液の粘度、炭素繊維束の構成本数にもよるが、例えば、気体の衝突部(噴射された加圧気体と、サイジング剤液含浸炭素繊維束とが衝突する部分)で1.0〜30.0m/秒以下で調節すれば良い。この範囲であれば、サイジング剤液の膜を容易に除去でき、毛羽発生や、サイジング剤液が周囲に飛散し、場内汚染することを容易に防ぐことができるので好ましい。

【0040】

さらに、炭素繊維束に加圧気体を噴射する方法を用いる場合は、加圧気体を吹き出す、加圧気体吹き出し口を備えた噴射ノズルを用いることができる。前記噴射ノズルには、扇形ノズル、スリットノズル、柱状ノズル等を用いることができる。炭素繊維束を構成する単繊維の繊度、本数にもよるが、炭素繊維束にサイジング剤液を付与した後に、隣り合うサイジング剤液含浸炭素繊維束の間隙毎に加圧気体が噴射されるように間隙数分の噴射ノズルを配して加圧気体を噴射しても良い。また、複数の繊維束群に、若しくは繊維束全体に対し加圧気体が噴射されるよう、任意の個数の噴射ノズルを配して、炭素繊維束に対し加圧気体を噴射しても良い。

【0041】

また、噴射ノズルの加圧気体吹き出し口は、炭素繊維束がサイジング剤液の液面を出てから、引き上げローラー(ガイドローラーやニップローラー)に接するまでの距離の中間地点よりも前の位置で、隣り合うサイジング剤液含浸炭素繊維束の間隙毎に加圧気体が噴射されるように、若しくは繊維束全体に対し加圧気体が噴射されるように、配置する。この際、噴射ノズルの加圧気体吹き出し口は、サイジング剤液から炭素繊維束を引き上げた直後、即ちサイジング剤液の液面から炭素繊維束が出た直後の位置に配置してできるだけ早く液膜が除去されるようにすることが好ましい。例えば、サイジング剤液の液面から炭素繊維束が出る位置に加圧気体を噴射することで、サイジング剤液の膜の発生を実質的に抑制することができる。さらに、噴射ノズルの加圧気体吹き出し口と炭素繊維束との距離は、1cm以上10cm以下とすることが好ましい。噴射ノズルの加圧気体吹き出し口と炭素繊維束との距離がこの範囲であれば、加圧気体によって炭素繊維束から除かれたサイジング剤液が飛散して、ノズル孔の目詰まりを誘発したり、場内汚染の原因となったりすることを容易に防ぐことができ好ましい。さらに好ましくは2cm以上8cm以下とするのがよい。

【0042】

噴射ノズルの加圧気体吹き出し口と炭素繊維束のなす角度は、隣り合う炭素繊維束間に発生するサイジング剤液の膜を除去できる角度であれば、特に制限はなく、適宜選択することができる。その際、上記したようなサイジング剤液の飛散や、あるいは槽に貯留されたサイジング剤液が加圧気体の噴射によって周囲に飛散しないように適宜調節することが好ましく、そのために噴射ノズルの加圧気体吹き出し口はその角度を自由に調節できる機構としておくことが好ましい。

【0043】

また、隣り合うサイジング剤液含浸炭素繊維束間に形成されるサイジング剤液の膜を除去する方法として、少なくとも一部分をサイジング剤液の膜に直接接触せしめる部材をサイジング剤液含浸炭素繊維束間に設ける方法も好ましく用いることができる。この部材は、その少なくとも一部分を炭素繊維束間に位置することによってサイジング剤液の膜を除去することができる。この際、前記部材は、炭素繊維束がサイジング剤液の液面を出てから、引き上げローラー(ガイドローラーやニップローラー)に接するまでに走行する走行路の中間地点を走行するよりも前に、サイジング剤液の膜を除去できるように配置する。その際、前記部材は、サイジング剤液から炭素繊維束を引き上げた直後の位置に設けてできるだけ早く液膜を除去するようにすることが好ましい。

【0044】

前記部材としては、サイジング剤液の膜を除去、あるいは発生自体を抑制できる構造であれば特に制限はない。例えば、サイジング剤液の膜を除去する部材としては、サイジング剤液から炭素繊維束を引き上げた直後の位置において、隣り合うサイジング剤液含浸炭素繊維束の間に突起状物(ピン状突起物等)や棒状物を配する形態としても良く、炭素繊維束の走行方向と順方向または逆方向に回転する溝付きローラーを配して、前記溝付きローラーによってサイジング剤液含浸炭素繊維束間に発生するサイジング剤液の膜を除去する構造としても良い。ただし、前記部材が、部材上や部材の左右を走行するサイジング剤液含浸炭素繊維束に接触してしまうと、毛羽発生の原因となったり、糸幅変動の原因となったりすることがあるため、走行するサイジング剤液含浸炭素繊維束に接触しない構造、配置とすることが望ましい。

【0045】

前記部材は、たとえば、図2および図3に示すような構造、配置とすることができる。図2(a)、(b)では、サイジング剤液含浸炭素繊維束に接触しないように棒状の部材8が隣り合うサイジング剤液含浸炭素繊維束の間に配置されている。また、図3(a)、(b)では、隣り合うサイジング剤液含浸炭素繊維束の間に溝付きローラーの溝頂部9aが配置され、溝付きローラー9はサイジング剤液含浸炭素繊維束に接触しないように配置されている。

【0046】

(乾燥処理)

引き上げローラーによって引き上げたサイジング剤液含浸炭素繊維束の乾燥方法としては、従来、炭素繊維束にサイジング剤を付与する際に用いられる乾燥方法を適宜使用することができ、例えば、乾燥炉を通過させて乾燥させる方法や、加熱した加熱ローラーを炭素繊維束に接触させることによって乾燥させる方法がある。

【0047】

本発明のサイジング処理工程に際して、炭素繊維束に付与する張力は、0.5〜5.0cN/texとすることが好ましい。張力が0.5cN/tex以上の場合は、サイジング剤液を含浸せしめる前の炭素繊維束の収束性が低下することを容易に防ぐことができ、走行する炭素繊維束の振動、ゆれによる毛羽の発生や糸道変動、さらにはこれらに起因した糸幅の変動を容易に防ぐことができる。さらには、サイジング剤液の膜によるサイジング剤液含浸炭素繊維束の糸幅の拡幅がより程度の大きなものとなることを容易に防ぎ、上述したサイジング剤液の膜の除去を効果的に行うことができる。逆に、張力が5.0cN/tex以下の場合には、サイジング剤液の膜の形成を抑制しやすくなる。さらには、張力付与による単繊維切れ、毛羽立ちの発生、及び単繊維切れ、毛羽立ちに起因した炭素繊維束の糸幅変動を容易に防ぐことができる。また、単繊維同士の絡みや、ローラーへの単繊維の巻き付き等の工程トラブルの原因となることを容易に防ぐことができる。以上の観点から、サイジング剤を付与する直前の炭素繊維束の張力は0.5〜5.0cN/texとすることが好ましく、より好ましくは1.0〜4.5cN/texであり、さらに好ましくは1.5〜4.0cN/texである。サイジング処理に際して、炭素繊維束の張力を上記範囲にすることで、本発明をより効果的とすることができる。

【実施例】

【0048】

以下、本発明の炭素繊維束の製造方法について、実施例に基づいてより具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0049】

(実施例1)

まず、液状ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、商品名:「JER828」)40質量部と、固状ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製、商品名:「JER1001」)40質量部と、プルロニック型界面活性剤((株)ADEKA製、商品名:「アデカプルロニックF−88」)20質量部とを混合し、サイジング剤を調製した。その後、このサイジング剤を水で希釈して固形分40質量%のサイジング剤の水分散液を調製した後、さらに希釈して固形分5.5質量%の水分散液とし、以降、これをサイジング剤液として用いた。

【0050】

サイジング剤付与前の炭素繊維束(三菱レイヨン(株)製、商品名:「パイロフィルTR 50S」、フィラメント数15000本、総繊度1000tex、繊維径7μm)30本を、各炭素繊維束間の距離が6mmとなるように並列状態に配置し、シート状にした。上記のサイジング剤液を図1に示す浸漬槽3内に投入した後、このサイジング剤液にシート状の炭素繊維束1を浸漬し、速度10m/分、炭素繊維束への付与張力を2.5cN/texの条件で、サイジング剤液を炭素繊維束に含浸させた。

【0051】

浸漬槽3内のサイジング剤液に浸漬され、2本の浸漬ローラー2を経て、サイジング剤液含浸炭素繊維束をガイドローラー5により引き上げる糸道とした。炭素繊維束がサイジング剤液の液面を出てから、ガイドローラー5に至るまでに走行する走行路の距離(以下、「引き上げ距離」と表記する場合もある)は、50cmとした。さらに、浸漬槽3内のサイジング剤液の液面から炭素繊維束が出る位置(炭素繊維束の走行路における液面から0cmの位置)に、加圧エアーが噴射されるように噴射ノズル4を配した。以下、噴射した加圧エアーが炭素繊維束に接触する位置、即ち加圧エアーと炭素繊維束の衝突部の位置を「除去操作実施位置」と表記することがある。加圧エアーの除去操作実施位置での流速は5.0m/秒とした。なお、噴射ノズル4と炭素繊維束との距離は5cmとした。

ガイドローラー5を経たあとの炭素繊維束は、1対のニップロール6に挟持し、水切り処理を行い、140℃に加熱した加熱ローラー7に90秒間接触させる事により乾燥し、サイジング剤の付着した炭素繊維束を得た。なお、乾燥処理後の炭素繊維束はボビンに巻き取った。

【0052】

上記の炭素繊維束の処理は2時間連続で行い、隣り合うサイジング剤液含浸炭素繊維束間でのサイジング剤液の膜の形成の有無を目視で観察した。加圧エアーの噴射を開始してからは、サイジング剤液の膜は形成されなかった。したがって、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅を以下の方法により測定した。その結果を表1の実施例1に示す。

【0053】

(サイジング剤の付着した炭素繊維束の糸幅測定)

CCDカメラ((株)キーエンス製、商品名:CV−020(35万画素1/3型白黒、正方格子CCDカメラ)とコントローラー((株)キーエンス製、商品名:CV−2000)とを使用して、サイジング剤が付着した炭素繊維束の糸幅を測定した。撮像は、視野範囲を最大150mm、電子シャッタースピードを1/100秒とし、コントローラーのエッジ幅測定モードを使用し、あらかじめ寸法測定済の試験片にてキャリブレーションを実施した上でサイジング剤が付着した炭素繊維束の糸幅を測定した。

【0054】

具体的には、測定対象、即ち乾燥処理後にボビンに巻き取った炭素繊維束を、フリーローラー(アルミ合金製、直径200mm)との距離2mの位置から、張力を約2.0cN/texとして供給し、フリーローラーに抱角約30度以上で押当て、この炭素繊維束を約10m/minの速度で走行させた。糸幅測定は上記フリーロール上炭素繊維束の抱角ほぼ中央付近の糸幅を撮像した。約40mm間隔で測定し、3500回以上連続測定した。測定は、得られた炭素繊維束(ボビンに巻き取ったもの)すべてについて行い、その測定結果はCV−2000に接続されたコンピューター内の数式ソフトに取り込み、変動係数CV(%)を算出して、サイジング剤が付着した炭素繊維束の糸幅測定結果として、表1の実施例1に記載した。なお、CV値(%)が小さいほど、炭素繊維束の糸幅が均一であることを意味する。

【0055】

(実施例2)

噴射ノズル4の炭素繊維束の走行路における除去操作実施位置を、炭素繊維束が浸漬槽3内のサイジング剤液の液面を出た位置から3cmの位置とした以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後には、サイジング剤液の膜が形成されたが、加圧エアーの衝突部(除去操作実施位置)ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例2に示す。

【0056】

(実施例3)

噴射ノズル4の炭素繊維束の走行路における除去操作実施位置を、炭素繊維束が浸漬槽3内のサイジング剤液の液面を出た位置から20cmの位置とした以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から、炭素繊維束が出た直後には、サイジング剤液の膜が形成されたが、加圧エアーの衝突部ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例3に示す。

【0057】

(実施例4)

炭素繊維束への付与張力を、1.2cN/texとした以外は、実施例2と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後に形成されるサイジング剤液の膜の形成頻度は実施例2と比較すると多かったものの、加圧エアーの衝突部ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例4に示す。

【0058】

(実施例5)

炭素繊維束への付与張力を、5.0cN/texとした以外は、実施例2と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後の、サイジング剤液の膜の形成頻度は実施例2と比較すると少なかったものの、ゼロになることはなかった。サイジング剤液の膜は、加圧エアーの衝突部ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで、液膜を残したままの炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例5に示す。

【0059】

(実施例6)

炭素繊維束の本数を15本に変更し、炭素繊維束間の隙間が12mmとなるように並列状態に配置し、シート状にした以外は、実施例2と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後の、サイジング剤液の膜の形成頻度は実施例2と比較すると少なかったものの、ゼロになることはなかった。サイジング剤液の膜は、加圧エアーの衝突部ではすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置やガイドローラー5にまで液膜を残したまま、炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例6に示す。

【0060】

(実施例7)

図2(a)および(b)に示すように、浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た位置から5cmの位置の炭素繊維束の間に、炭素繊維束に接触しないように棒状の部材8を配した以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。なお、実施例7では、加圧エアーの噴射は行っていない。浸漬槽3内のサイジング剤液の液面から、炭素繊維束が出た直後には、サイジング剤液の膜が形成されたが、サイジング剤液の膜が棒状の部材8に接触した時点でサイジング剤液の膜はすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置や、ガイドローラー5にまで液膜を残したまま、炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例7に示す。

【0061】

(実施例8)

図3(a)および(b)に示すように、浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た位置から10cmの位置に、炭素繊維束に接触しないように溝付きローラー9を配した以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。なお、実施例8では、加圧エアーの噴射は行っていない。また、この溝付きローラー9は、炭素繊維束の走行方向と逆方向に回転する駆動ローラーとした。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後には、サイジング剤液の膜が形成されたが、サイジング剤液の膜が溝付きローラーの溝頂部9aに接触した時点でサイジング剤液の膜はすべて除去されたために、引き上げ距離の中間地点である液面から25cmの位置や、ガイドローラー5にまで液膜を残したまま、炭素繊維束が到達することはなかった。また、ガイドローラー5上の炭素繊維束の糸幅は均一であった。また、2時間の連続処理の間、毛羽の発生もなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の実施例8に示す。

【0062】

(比較例1)

炭素繊維束に加圧エアーを噴射しなかったこと以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合や、ガイドローラー5に接触する直前までサイジング剤液の膜が残存する場合もあった。サイジング剤液の膜はガイドローラー5に接触すると同時に消失したが、このような状態でガイドローラー5に接触した炭素繊維束は、ガイドローラー5上で糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も明らかに不均一であった。2時間の連続処理の間、毛羽の発生はなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の比較例1に示す。

【0063】

(比較例2)

噴射ノズル4の配置を、炭素繊維束が浸漬槽3内のサイジング剤液の液面から出た位置から40cmの位置とした以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合もあった。サイジング剤液の膜は加圧エアーの衝突部ではすべて除去されたために、ガイドローラー5にまで液膜を残したままの炭素繊維束が到達することはなかったが、サイジング剤液の膜により生じた炭素繊維束の糸幅の拡幅は解消されず、ガイドローラー5上では糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も不均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。2時間の連続処理の間、毛羽の発生はなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の比較例2に示す。

【0064】

(比較例3)

噴射ノズル4およびガイドローラー5を図4に示すように配置し、炭素繊維束をガイドローラー5で引き上げた後、引き上げ方向とは逆方向の接線方向にガイドローラー5上の炭素繊維束に対して、衝突部での流速を30.0m/秒として、加圧エアーを噴射した以外は実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合もあった。ガイドローラー5にまで液膜を残したままの炭素繊維束が到達することはなかったが、サイジング剤液の膜により生じた炭素繊維束の糸幅の拡幅は解消されず、ガイドローラー5上では糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も不均一であった。なお、加圧エアーを噴射しても浸漬槽3内のサイジング剤液の液面はわずかに揺れる程度であり、サイジング剤液が飛散して周囲を汚染することはなかった。加圧エアーの噴射を開始してから1時間後には、ガイドローラー5にサイジング剤液の乾燥・固着は見られ、これによる単糸の巻き付きが発生したため、得られた炭素繊維束の品位は低いものであった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の比較例3に示す。

【0065】

(比較例4)

炭素繊維束がサイジング剤液の液面を出てから、ガイドローラー5に至るまでの距離を20cmとした以外は、比較例3と同様の方法で炭素繊維束を処理し、評価した。加圧エアーの噴射を開始した直後から、浸漬槽3内のサイジング剤液の液面が大きく波立ち、サイジング剤が周囲に飛散したために、実験を中止した。

【0066】

(比較例5)

噴射ノズル4を図5に示すように配置し、炭素繊維束をガイドローラー5で引き上げた後、ガイドローラー5上の炭素繊維束に対して、加圧エアーを噴射した以外は実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から、炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合や、ガイドローラー5に接触する直前までサイジング剤液の膜が残存する場合もあった。サイジング剤液の膜はガイドローラー5に接触すると消失したが、このような状態でガイドローラー5に接触した炭素繊維束は、加圧エアーが噴射された後もガイドローラー5上で糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も不均一なものであった。なお、ガイドローラー5にサイジング剤液の乾燥・固着は見られ、これによる単糸の巻き付きが発生したため、得られた炭素繊維束の品位は低いものであった。得られた炭素繊維束の糸幅測定の結果を表1の比較例5に示す。

【0067】

(比較例6)

噴射ノズル4を図6に示すように配置し、ガイドローラー5を経た後の炭素繊維束に対して、加圧エアーを噴射した以外は実施例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から、炭素繊維束が出た直後から、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合や、ガイドローラー5に接触する直前までサイジング剤液の膜が残存する場合もあった。サイジング液の膜はガイドローラー5に接触すると消失したが、このような状態でガイドローラー5に接触した炭素繊維束は、ガイドローラー5上で糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も不均一なものであった。なお、2時間の連続処理の間、毛羽の発生はなく、またガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られた炭素繊維束の糸幅測定の結果を表1の比較例6に示す。

【0068】

(比較例7)

炭素繊維束への付与張力を、6.0cN/texとした以外は、比較例1と同様の方法で炭素繊維束を処理し、評価した。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後の、サイジング剤液の膜の形成頻度は比較例1と比較すると少なかったものの、ゼロになることはなく、引き上げ距離の中間地点である液面から25cmの位置にまで到達する場合もあった。ガイドローラー5にまで液膜を残したまま、炭素繊維束が到達することはなかったが、サイジング剤液の膜により生じた炭素繊維束の糸幅の拡幅は解消されず、ガイドローラー5上では糸幅の拡幅が確認でき、実施例1と比較して30本の炭素繊維束の糸幅も不均一であった。2時間の連続処理の間、炭素繊維束には常に毛羽が発生し、ガイドローラー5や水切りローラー6や乾燥ロール7には単糸の巻き付きが多発したため、得られた炭素繊維束の品位は低いものであった。なお、ガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られた炭素繊維束の糸幅測定の結果を表1の比較例7に示す。

【0069】

(比較例8)

図7に示すように、浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た位置から10cmの位置に、炭素繊維束に接触して回転する平ローラー5aを配した。すなわち、比較例8では、この平ローラー5aと、他の例と同様にサイジング剤液の液面から50cmの位置に設けたガイドローラー5との2つのローラーで炭素繊維束を引き上げる構成とした。このため、比較例8の引き上げ距離は、液面から第1の引き上げローラーである平ローラー5aまでの距離となり、10cmとなる。この平ローラー5aの設置以外は、実施例1と同様の方法で炭素繊維束を処理し、評価した。なお、比較例8では、加圧エアーの噴射は行っていない。また、この平ローラー5aはフリーローラーとした。浸漬槽3内のサイジング剤液の液面から炭素繊維束が出た直後には、サイジング剤液の膜が形成され、引き上げ距離の中間地点である液面から5cmの位置にまで到達する場合や、ガイドローラー5aに接触する直前までサイジング剤液の膜が残存する場合もあった。サイジング剤液の膜は平ローラー5aに接触すると同時に消失したが、このような状態で平ローラー5aに接触した炭素繊維束は、平ローラー5a上や、ガイドローラー5上でも糸幅の拡幅が確認でき、実施例1と比較して、並行処理した30本の炭素繊維束の糸幅も明らかに不均一であった。2時間の連続処理の間、毛羽の発生はなく、また平ローラー5aやガイドローラー5には、サイジング剤液の乾燥・固着は見られなかった。得られたサイジング剤の付着した炭素繊維束(乾燥処理後にボビンに巻き取った炭素繊維束)の糸幅測定の結果を表1の比較例8に示す。

【0070】

【表1】

【0071】

【表2】

【0072】

本発明の製造方法は、並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、サイジング剤液に浸漬させた複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含む。

【0073】

また、本発明では、複数の炭素繊維束をサイジング処理する際に、サイジング剤液含浸炭素繊維束が該サイジング剤液の液面を出てから、引き上げローラーに接するまでに走行する走行路の中間地点を走行するよりも前に、隣り合うサイジング剤液含浸炭素繊維束の間に形成されるサイジング剤液の膜の除去を行い、その後にサイジング剤液含浸炭素繊維束の乾燥処理を行う。即ち、炭素繊維束がサイジング剤液の膜を有さない状態で、サイジング剤の液面と、引き上げローラーとの間の炭素繊維束の走行路の中間地点を走行し、この膜を有さない状態で引き上げローラーに供給される。このため、従来の製造方法と比較して、サイジング剤液の膜によって生じるサイジング剤液含浸炭素繊維束の拡幅を解消でき、サイジング処理された炭素繊維束における繊維軸方向の糸幅のバラツキを減少させ、さらには並行処理される複数の炭素繊維束間において糸幅を均一化することが可能である。

【符号の説明】

【0074】

1 炭素繊維束

2 浸漬ローラー

3 サイジング剤液槽(浸漬槽)

4 噴射ノズル

5 ガイドローラー(引き上げローラー)

5a 平ローラー(引き上げローラー)

6 水切りローラー(ニップローラー)

7 加熱ローラー

8 棒状の部材

9 溝付きローラー

9a 溝付きローラーの溝頂部

【特許請求の範囲】

【請求項1】

並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であって、

該サイジング処理工程において、該複数の炭素繊維束が、該サイジング剤液の液面を出てから、該引き上げローラーに接するまでに走行する走行路の中間地点を走行するよりも前に、該サイジング剤液の液面から出た後の該複数の炭素繊維束のうちの隣り合う炭素繊維束の間で形成される該サイジング剤液の膜を除去するサイジング剤液含浸炭素繊維束の製造方法。

【請求項2】

該サイジング処理工程において、該サイジング剤液に浸漬させた該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に形成される膜に対して、加圧気体を噴射することによって、該サイジング剤液の膜を除去する請求項1に記載のサイジング剤液含浸炭素繊維束の製造方法。

【請求項3】

噴射ノズルを用いて該加圧気体を噴射し、該引き上げローラーに該加圧気体が直接当たらないように該噴射ノズルを配置する請求項2に記載のサイジング剤液含浸炭素繊維束の製造方法。

【請求項4】

該サイジング処理工程において、該サイジング剤液の液面と該引き上げローラーとの間に、該サイジング剤液の膜を除去する部材を、該サイジング剤液に浸漬させた該複数の炭素繊維束に接触しない位置に設置し、その際、該部材の少なくとも一部分を、該サイジング剤液に浸漬させた該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に位置させることによって、該サイジング剤液の膜を除去する請求項1に記載のサイジング剤液含浸炭素繊維束の製造方法。

【請求項5】

該サイジング処理工程において、該複数の炭素繊維束に付与する張力を0.5cN/tex以上5.0cN/tex以下とする請求項1〜4のいずれか1項に記載のサイジング剤液含浸炭素繊維束の製造方法。

【請求項6】

並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であって、

該サイジング処理工程において、該サイジング剤液に浸漬させた該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に該サイジング剤液の膜を有さない状態で、該サイジング剤液に浸漬させた該複数の炭素繊維束が、該サイジング剤液の液面と、該引き上げローラーとの間の炭素繊維束の走行路の中間地点を走行し、該引き上げローラーに供給されるサイジング剤液含浸炭素繊維束の製造方法。

【請求項1】

並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であって、

該サイジング処理工程において、該複数の炭素繊維束が、該サイジング剤液の液面を出てから、該引き上げローラーに接するまでに走行する走行路の中間地点を走行するよりも前に、該サイジング剤液の液面から出た後の該複数の炭素繊維束のうちの隣り合う炭素繊維束の間で形成される該サイジング剤液の膜を除去するサイジング剤液含浸炭素繊維束の製造方法。

【請求項2】

該サイジング処理工程において、該サイジング剤液に浸漬させた該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に形成される膜に対して、加圧気体を噴射することによって、該サイジング剤液の膜を除去する請求項1に記載のサイジング剤液含浸炭素繊維束の製造方法。

【請求項3】

噴射ノズルを用いて該加圧気体を噴射し、該引き上げローラーに該加圧気体が直接当たらないように該噴射ノズルを配置する請求項2に記載のサイジング剤液含浸炭素繊維束の製造方法。

【請求項4】

該サイジング処理工程において、該サイジング剤液の液面と該引き上げローラーとの間に、該サイジング剤液の膜を除去する部材を、該サイジング剤液に浸漬させた該複数の炭素繊維束に接触しない位置に設置し、その際、該部材の少なくとも一部分を、該サイジング剤液に浸漬させた該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に位置させることによって、該サイジング剤液の膜を除去する請求項1に記載のサイジング剤液含浸炭素繊維束の製造方法。

【請求項5】

該サイジング処理工程において、該複数の炭素繊維束に付与する張力を0.5cN/tex以上5.0cN/tex以下とする請求項1〜4のいずれか1項に記載のサイジング剤液含浸炭素繊維束の製造方法。

【請求項6】

並走する複数の炭素繊維束をサイジング剤液に浸漬させた後、該サイジング剤液の液面よりも上方に配置された引き上げローラーを経由させて、該サイジング剤液に浸漬させた該複数の炭素繊維束を引き上げた後に、乾燥処理を行うサイジング処理工程を含むサイジング剤液含浸炭素繊維束の製造方法であって、

該サイジング処理工程において、該サイジング剤液に浸漬させた該複数の炭素繊維束のうちの隣り合う炭素繊維束の間に該サイジング剤液の膜を有さない状態で、該サイジング剤液に浸漬させた該複数の炭素繊維束が、該サイジング剤液の液面と、該引き上げローラーとの間の炭素繊維束の走行路の中間地点を走行し、該引き上げローラーに供給されるサイジング剤液含浸炭素繊維束の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−23785(P2013−23785A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160003(P2011−160003)

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]