サイドウイングリンクチェーン

【課題】連結ピンやピン孔の摺動摩耗が少ないとともに、隙間やガタが少なく寸法精度が高く、搬送物が隙間に噛み込む等の障害の少ないサイドウイングリンクチェーンを提供すること。

【解決手段】多数のベルトリンク110が連結ピン130を介して連結されたサイドウイングリンクチェーン100において、各ベルトリンク110の側部に配置されオフセット段差を有するサイドウイング112と、逆のオフセット段差を有するチェーンリンク131と、連結ピン130に軸支されたホローピン140と、該ホローピン140に軸支されたブシュ126と、該ブシュ126に軸支されたローラ123を備えていること。

【解決手段】多数のベルトリンク110が連結ピン130を介して連結されたサイドウイングリンクチェーン100において、各ベルトリンク110の側部に配置されオフセット段差を有するサイドウイング112と、逆のオフセット段差を有するチェーンリンク131と、連結ピン130に軸支されたホローピン140と、該ホローピン140に軸支されたブシュ126と、該ブシュ126に軸支されたローラ123を備えていること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構がベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンであって、特に、旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑を搬送するため工作機械に付属するチップ搬送コンベヤとして好適なサイドウイングリンクチェーンに関するものである。

【背景技術】

【0002】

従来、旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑を搬送するため工作機械に付属するチップ搬送コンベヤとして、例えば、図7に示す構成のサイドウイングリンクチェーンが知られている。

このサイドウイングリンクチェーン500は、ベルトリンク510の前後端にはヒンジ部511が設けられ、左右端にはサイドウイング512が溶接手段で固着され、ベルトリンク510を連結するためにローラチェーン機構520が左右の両側に設けられている。

【0003】

ローラチェーン機構520は、一対の外リンクプレート521、522と一対のローラ523とこれを挟持する一対の内リンクプレート524、525とブシュ526からなり、連結ピン530でベルトリンク510のヒンジ部511と、外リンクプレート521、522のピン孔527、ローラ523を軸支するブシュ526とを貫通し連結して組み立てられている(例えば、特許文献1等参照。)。

【0004】

また、サイドウイングをローラチェーン機構の一部として構造を簡素化したサイドウイングリンクチェーンも公知である。

このサイドウイングリンクチェーン600は、図8に示すように、ベルトリンク610の前後端にはヒンジ部611が設けられ、左右両端にはサイドウイング612が配置される。このサイドウイング612の中央には、前後方向に厚さに相当する段差部629が設けられ、その下方には、連結ピン630を挿入する前後方向に一対のピン孔627、628が設けられている。

【0005】

ローラチェーン機構620はサイドウイング612とローラ623とチェーンリンク631から構成されており、チェーンリンク631には、前後に連結ピン630を貫通するピン孔632、633が設けられ、このチェーンリンク631のピン孔632、633の間にチェーンリンク631の厚さにほぼ等しいオフセット段差635が設けられている。

【0006】

そして、ベルトリンク610のヒンジ部611と前後のサイドウイング612のピン孔632、633と、ローラ623と、前後のチェーンリンク631のピン孔632、633とを一致させ、連結ピン630を挿入することで組み立てられ、サイドウイング612はローラ623とヒンジ部611とによってベルトリンク610のほぼ定位置に固定されて立設状態となる(例えば、特許文献2参照。)。

【特許文献1】特開平11−310316号公報(第2乃至3頁、図1)

【特許文献2】特開2002−104639号公報(第3乃至4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、従来のサイドウイングリンクチェーンは、ローラチェーン機構を構成する外リンクプレート521、サイドウイング612及びチェーンリンク631のピン孔が直接連結ピンと摺動して引張力を伝達するため、連結ピン及びピン孔の摺動摩耗が大きいという問題があった。

【0008】

また、ローラチェーン機構とサイドウイング、あるいは、サイドウイングとベルトリンクの間に隙間やガタが生じやすく、寸法精度にばらつきが生じやすいため、加工屑等の搬送物が隙間に噛み込む等の障害が生じやすかった。

【0009】

本発明は、前述したような従来技術の問題を解決するものであって、すなわち、本発明の目的は、連結ピンやピン孔の摺動摩耗が少ないとともに、隙間やガタが少なく寸法精度が高く、加工屑等の搬送物が隙間に噛み込む等の障害の少ないサイドウイングリンクチェーンを提供することである。

【課題を解決するための手段】

【0010】

本請求項1に係る発明は、多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構が前記ベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンにおいて、前記ローラチェーン機構が、少なくとも、前記各ベルトリンクから延出された連結ピンと、前記各連結ピンに軸支されたホローピンと、該ホローピンに軸支されたブシュと、該ブシュに軸支されたローラと、前記各ベルトリンクの側方に配置されるとともに前後にオフセット段差を有するサイドウイングと、該サイドウイングと逆のオフセット段差を有するチェーンリンクからなり、前記サイドウイングと前記チェーンリンクが、それぞれ前後方向のオフセットにより間隔が大きい部分に前記ホローピンを嵌合するホローピン孔、前後方向のオフセットにより間隔が小さい部分に前記ブシュを嵌合するブシュ孔を備えていることにより、前記課題を解決するものである。

【0011】

本請求項2に係る発明は、請求項1に記載されたサイドウイングリンクチェーンの構成に加えて、前記ホローピンの少なくとも1つが、前記サイドウイング側の端部の外周の一部を切欠いた直線状に形成され、前記サイドウイングのホローピン孔の少なくとも1つが、内周の一部を直線状に形成されて前記ホローピンと密に嵌合することにより、前記課題をさらに解決するものである。

【0012】

本請求項3に係る発明は、請求項2に記載されたサイドウイングリンクチェーンの構成に加えて、前記ホローピンのサイドウイング側の外周の一部を切欠いた直線状形成された端部が、前記サイドウイングの厚さ以下の範囲であることにより、前記課題をさらに解決するものである。

【0013】

本請求項4に係る発明は、請求項1乃至請求項3のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記連結ピン及びホローピンのそれぞれ少なくとも1つが、前記チェーンリンクより外方に突出して設けられるとともに、それぞれの軸の該突出部に単一のピンを挿入する貫通孔を有することにより、前記課題をさらに解決するものである。

【0014】

本請求項5に係る発明は、請求項1乃至請求項4のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記サイドウイングが、前記ベルトリンクと単一の材料から一体に形成されていることにより、前記課題をさらに解決するものである。

【0015】

本請求項6に係る発明は、請求項1乃至請求項5のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記サイドウイングが、前記オフセットの段差の一部または全部を、前記連結ピンを中心とする円弧形状としたことにより、前記課題をさらに解決するものである。

【0016】

本請求項7に係る発明は、請求項1乃至請求項6のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記チェーンリンクが、長手方向の中央部の上下端面の間隔が幅狭の形状であることにより、前記課題をさらに解決するものである。

【0017】

本請求項8に係る発明は、請求項1乃至請求項7のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記ローラが、前記ブシュと0.5〜1mm、前記サイドウイング及びチェーンリンクと1〜2mmのクリアランスを有することにより、前記課題をさらに解決するものである。

【発明の効果】

【0018】

本請求項1に係る発明のサイドウイングリンクチェーンは、多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構がベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンにおいて、ローラチェーン機構が、少なくとも、各ベルトリンクから延出された連結ピンと、各連結ピンに軸支されたホローピンと、該ホローピンに軸支されたブシュと、該ブシュに軸支されたローラと、各ベルトリンクの側方に配置されるとともに前後にオフセット段差を有するサイドウイングと、該サイドウイングと逆のオフセット段差を有するチェーンリンクからなり、サイドウイングとチェーンリンクが、それぞれ前後方向のオフセットにより間隔が大きい部分にホローピンを嵌合するホローピン孔、前後方向のオフセットにより間隔が小さい部分にブシュを嵌合するブシュ孔を備えていることにより、サイドウイングとチェーンリンクが連結ピンと直接摺接することがないため、摺動摩耗を防止することができるとともに、ローラチェーン機構がホローピン及びブシュを使用することにより精度良く組み立てることができるため、隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0019】

そして、本請求項2に係る発明のサイドウイングリンクチェーンは、請求項1に係るサイドウイングリンクチェーンが奏する効果に加えて、ホローピンの少なくとも1つが、サイドウイング側の端部の外周の一部を切欠いた直線状に形成され、サイドウイングのホローピン孔の少なくとも1つが、内周の一部を直線状に形成されてホローピンと密に嵌合することにより、着脱可能であることを必要とするジョイント部においてもサイドウイングとホローピンが摺動することがないため、摺動摩耗を防止することができるとともに、精度良く組み立てることができるため、隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0020】

また、本請求項3に係る発明のサイドウイングリンクチェーンは、請求項2に係るサイドウイングリンクチェーンが奏する効果に加えて、ホローピンのサイドウイング側の外周の一部を切欠いた直線状形成された端部が、サイドウイングの厚さ以下の範囲であることにより、着脱可能であることを必要とするジョイント部において組立時にホローピンがベルトリンク側に突出することがないため、サイドウイングとベルトリンクの間に余分な隙間を設ける必要がないとともに、メンテナンス時に着脱作業が容易となり、精度良く組み立てることができるため、隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0021】

また、本請求項4に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項3のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、連結ピン及びホローピンのそれぞれ少なくとも1つが、チェーンリンクより外方に突出して設けられるとともに、それぞれの軸の該突出部に単一のピンを挿入する貫通孔を有することにより、連結ピンとホローピンの相対回転による摺動を無くすことができるため、着脱可能であることを必要とするジョイント部において連結ピンの摺動摩耗を防止することができるとともに、メンテナンス時に着脱作業が容易となり、精度良く組み立てることができるため、隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0022】

また、本請求項5に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項4のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、サイドウイングが、ベルトリンクと単一の材料から一体に形成されていることにより、隙間や溶接による歪が生じることないため、さらに隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0023】

また、本請求項6に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項5のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、サイドウイングが、オフセットの段差の一部または全部を、連結ピンを中心とする円弧形状としたにより、サイドウイングリンクチェーンが屈曲しても前後のサイドウイングの段差部と端部の隙間を一定に維持することができるため、加工屑等の搬送物が隙間に噛み込む等の障害を防止することができる。

【0024】

また、本請求項7に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項6のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、チェーンリンクが、長手方向の中央部の上下端面の間隔が幅狭の形状であることにより、チェーンリンクが掛け回される従動側をスプロケットのない円筒状のボスとしても該ボス部との隙間を確保することができ、構成を簡略化できるとともに、加工屑等の飛散した搬送物が噛み込む等の障害を防止することができる。

【0025】

また、本請求項8に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項7のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、ローラが、ブシュと0.5〜1mm、サイドウイング及びチェーンリンクと1〜2mmのクリアランスを有することにより、ローラの回転を阻害することなく、加工屑等の搬送物が噛み込む等の障害を防止することができる。

【発明を実施するための最良の形態】

【0026】

本発明のサイドウイングリンクチェーンは、多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構がベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンにおいて、ローラチェーン機構が、少なくとも、各ベルトリンクから延出された連結ピンと、各連結ピンに軸支されたホローピンと、該ホローピンに軸支されたブシュと、該ブシュに軸支されたローラと、各ベルトリンクの側方に配置されるとともに前後にオフセット段差を有するサイドウイングと、該サイドウイングと逆のオフセット段差を有するチェーンリンクからなり、サイドウイングとチェーンリンクが、それぞれ前後方向のオフセットにより間隔が大きい部分にホローピンを嵌合するホローピン孔、前後方向のオフセットにより間隔が小さい部分にブシュを嵌合するブシュ孔を備え、連結ピンやピン孔の摺動摩耗が少ないとともに、隙間やガタが少なく寸法精度の高く、加工屑等の搬送物が隙間に噛み込む等の障害の少ないものであれば、その具体的な実施態様は如何なるものであっても何ら構わない。

【0027】

すなわち、本発明のサイドウイングリンクチェーンは、粒体、粉体を搬送する搬送コンベヤであっても良く、他の固形体、粘性体、流動体等を搬送する搬送コンベヤ、あるいはそれらの混合物を搬送する搬送コンベヤであっても良く、特に旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑等のチップを搬送する搬送コンベヤとして好適である。

【実施例】

【0028】

以下に、本発明の実施例であるサイドウイングリンクチェーンについて図面を基づいて説明する。

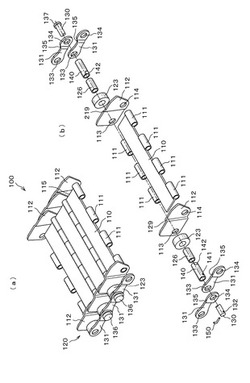

図1は、本発明の一実施例であるサイドウイングリンクチェーンの斜視図であり、図2は、図1に示すサイドウイングリンクチェーンの一部の平面図であり、図3は、図1に示すサイドウイングリンクチェーンの側面図であり、図4は、図1に示すサイドウイングリンクチェーンのベルトリンク側からの側面図であり、図5は、本発明の他の実施例であるサイドウイングリンクチェーンのベルトリンク側からの側面図であり、図6は、本発明のさらに他の実施例であるサイドウイングリンク一体のベルトリンクの斜視図である。

【0029】

本発明の一実施例であるサイドウイングリンクチェーン100を、図1乃至図4に基づいて説明する。

ベルトリンク110の前後端にはヒンジ部111が設けられ、ベルトリンク110の左右両端にはサイドウイング112が配置されている。このサイドウイング112の中央には、前後方向に厚さに相当する段差部129が設けられ、段差部129により外方に拡がった部分の下方にはスリット115が形成される。

【0030】

サイドウイング112の段差部129により外方に拡がった部分のヒンジ部111の軸線上にはブシュ孔113が、段差部129により内方に狭まった部分のヒンジ部111の軸線上にはホローピン孔114が、それぞれ設けられている。

【0031】

ローラチェーン機構120はサイドウイング112、ローラ123、チェーンリンク131、ブシュ126及びホローピン140から構成されており、チェーンリンク131には、前後にブシュ126を嵌合するブシュ孔133及びホローピン140を嵌合するホローピン孔134が設けられ、このチェーンリンク131のブシュ孔133とホローピン孔134の間にチェーンリンク131の厚さにほぼ等しいオフセット段差135が設けられている。

【0032】

ホローピン140は円筒状で連結ピン130に軸支されるとともに、両端がサイドウイング112のホローピン孔114とチェーンリンク131のホローピン孔134に嵌合している。

ブシュ126は円筒状でホローピン140に軸支されるとともに、両端がサイドウイング112のブシュ孔114とチェーンリンク131のブシュ孔134に嵌合している。

ローラ123は円筒状でブシュ126に軸支されるとともにスプロケット(図示せず)と噛み合うよう構成されている。

【0033】

そして、サイドウイング112、ローラ123、チェーンリンク131、ブシュ126及びホローピン140を所定の配置に組み立ててベルトリンク110のヒンジ部111とホローピン140を貫通して連結ピン130を挿入し、それらを多数無端状に連結することでサイドウイングリンクチェーン100が構成される。

【0034】

サイドウイングリンクチェーン100全体の少なくとも1個所には分解・組立用に着脱可能なジョイント部分が必要であり、本実施例では、該ジョイント部分とそれ以外の部分で構造が異なる。

【0035】

ジョイント部分以外の連結ピン130は、一方の端部に鍔部137が形成されるとともに、他方の端部がベルトリンク110のヒンジ部111とホローピン140を貫通して突出しカシメ部136を形成することで、両方向に抜け止めが形成される。

また、ジョイント部分以外のホローピン140は、単純な円筒状でチェーンリンク131のホローピン孔134から外側に突出する長さを有しており、連結ピン130の端部にカシメ部136を形成する際のカシメつぶし力をホローピン140で受けることができ、チェーンリンク131の変形や位置変動が防止できる。

【0036】

ジョイント部分のホローピン140は、チェーンリンク131のホローピン孔134から外側に突出する長さを有しており、突出部分にはその直径方向にピン150を挿入する貫通孔142を有している。

また、ジョイント部分の連結ピン130は、一方の端部に鍔部137が形成されるとともに、他方の端部には前記ホローピン140の貫通孔142と一致する位置にピン150を挿入する貫通孔132を有しており、ピン150が両貫通孔132、142を貫いて挿入されることで、両方向に抜け止めが形成され着脱作業も容易となる。本実施例ではピン150はZピンとしたが、両貫通孔132、142を貫いて挿入固定可能であれば、割りピン、Tピン等いかなるピンであっても良い。

【0037】

さらに、ジョイント部分のホローピン140とサイドウイング112のホローピン孔114は分解・組立のために密に嵌合することが出来ないため、ホローピン140のサイドウイング112側の端部の外周の一部には直線状の切欠き142が設けられており、サイドウイング112のホローピン孔114に該切欠き142と同一形状の直線部が設けられ回り止めを形成している。

また、切欠き142の軸方向長さはサイドウイング112の板厚以下とすることで、ホローピン140がホローピン孔114からベルトリンク110側に突出することもない。

【0038】

これらの構成により、サイドウイングリンクチェーン100を駆動するローラチェーン機構120の引張力はローラ123、ブシュ126、ホローピン140を通じてサイドウイング112とチェーンリンク131に伝えられるため、連結ピン130には引張力はかからず、ベルトリンク110のヒンジ部111との摺動による摩耗を抑制することができる。

【0039】

また、ホローピン140と連結ピン130はカシメ部136あるいはピン150により一体回転するため、摺動することはなく摩耗も生じない。

そして、ローラチェーン機構120がホローピン140及びブシュ126を使用することにより精度良く組み立てることができ、隙間やガタが少なく寸法精度も高くなる。

【0040】

チェーンリンク131は、長手方向の中央部の上下端面の間隔が幅狭の形状、すなわち図3に示すように、側面から見ていわゆる「ひょうたん型」を成しており、チェーンリンクが掛け回される従動側をスプロケットのない円筒状のボス(図示せず)としても、該ボス部との隙間を確保することができ、構成を簡略化できるとともに、切削粉やプレス屑等の飛散した搬送物が噛み込む等の障害を防止することができる。

【0041】

ローラ123はサイドウイング112とベルトリンク110の間にブシュ126に回転可能に軸支されており、ローラチェーン機構120の円滑な回転が確保されるようにブシュ126、サイドウイング112及びベルトリンク110との間に所定のクリアランスを有している。

このクリアランスは、飛散した搬送物が噛み込む等の障害を防止するためにある程度の広さを有することが望ましく、特に旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑等を搬送するためのチップ搬送コンベヤとして使用する場合、ブシュ126とは0.5〜1mm、サイドウイング112及びベルトリンク110とは1〜2mmのクリアランスとするのが好適である。

【0042】

本発明の他の実施例であるサイドウイングリンクチェーン200は、図5に示すように、サイドウイング212の段差部129の一部が連結ピン230を中心とする円弧形状に形成され、サイドウイングリンクチェーン200が屈曲しても隣接するサイドウイング212の端部の隙間を一定に維持するように構成されている。

他の構成は、本発明の一実施例であるサイドウイングリンクチェーン100と同様である。

このことにより、加工屑等の搬送物が隙間に噛み込む等の障害が発生することを防止することができる。

【0043】

本発明のさらに他の実施例であるサイドウイングリンクチェーン300は、図6に示すように、サイドウイング312とベルトリンク310が単一の材料で一体に形成されている。

他の構成は、本発明の一実施例であるサイドウイングリンクチェーン100と同様である。

サイドウイング312とベルトリンク310を一体とすることで隙間をなくし、加工屑等の搬送物が詰まったり脱落したりすることを防止できるとともに、サイドウイング312とベルトリンク310を単一の材料で形成することで、溶接等による熱による変形や歪がなく寸法精度や強度を高めることができる。

【0044】

以上説明したとおり、本発明のサイドウイングリンクチェーンは、連結ピンやピン孔の摺動摩耗が少ないとともに、隙間やガタが少なく寸法精度の高く、加工屑等の搬送物が隙間に噛み込む等の障害も少なく、その効果は甚大であり、特に旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑等のチップを搬送するためのチップ搬送コンベヤとして好適である。

【図面の簡単な説明】

【0045】

【図1】本発明の一実施例であるサイドウイングリンクチェーンの斜視図。

【図2】図1に示すサイドウイングリンクチェーンの一部の平面図。

【図3】図1に示すサイドウイングリンクチェーンの側面図。

【図4】図1に示すサイドウイングリンクチェーンのベルトリンク側からの側面図。

【図5】本発明の他の実施例であるサイドウイングリンクチェーンのベルトリンク側からの側面図。

【図6】本発明のさらに他の実施例であるサイドウイング一体のベルトリンクの斜視図。

【図7】従来のサイドウイングリンクチェーンの斜視図。

【図8】従来の他のサイドウイングリンクチェーンの斜視図。

【符号の説明】

【0046】

100、200、300、500、600 ・・・サイドウイングリンクチェーン

110、210、310、510、610 ・・・ベルトリンク

111、 311、511、611 ・・・ヒンジ部

112、212、312、512、612 ・・・サイドウイング

113、 313 ・・・ブシュ孔

114、 314 ・・・ホローピン孔

115 ・・・スリット

520、620 ・・・ローラチェーン機構

521 ・・・外リンクプレート

522 ・・・外リンクプレート

123、223、 523、623 ・・・ローラ

524 ・・・内リンクプレート

525 ・・・内リンクプレート

126、 526 ・・・ブシュ

527、627 ・・・ピン孔

628 ・・・ピン孔

129、229、329、 629 ・・・段差部

130、230、 530、630 ・・・連結ピン

131、 631 ・・・チェーンリンク

632 ・・・ピン孔

633 ・・・ピン孔

132 ・・・貫通孔

133 ・・・ブシュ孔

134 ・・・ホローピン孔

135、 635 ・・・オフセット段差

136 ・・・カシメ部

137 ・・・鍔部

140 ・・・ホローピン

141 ・・・貫通孔

142 ・・・切欠き

150 ・・・ピン

【技術分野】

【0001】

本発明は、多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構がベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンであって、特に、旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑を搬送するため工作機械に付属するチップ搬送コンベヤとして好適なサイドウイングリンクチェーンに関するものである。

【背景技術】

【0002】

従来、旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑を搬送するため工作機械に付属するチップ搬送コンベヤとして、例えば、図7に示す構成のサイドウイングリンクチェーンが知られている。

このサイドウイングリンクチェーン500は、ベルトリンク510の前後端にはヒンジ部511が設けられ、左右端にはサイドウイング512が溶接手段で固着され、ベルトリンク510を連結するためにローラチェーン機構520が左右の両側に設けられている。

【0003】

ローラチェーン機構520は、一対の外リンクプレート521、522と一対のローラ523とこれを挟持する一対の内リンクプレート524、525とブシュ526からなり、連結ピン530でベルトリンク510のヒンジ部511と、外リンクプレート521、522のピン孔527、ローラ523を軸支するブシュ526とを貫通し連結して組み立てられている(例えば、特許文献1等参照。)。

【0004】

また、サイドウイングをローラチェーン機構の一部として構造を簡素化したサイドウイングリンクチェーンも公知である。

このサイドウイングリンクチェーン600は、図8に示すように、ベルトリンク610の前後端にはヒンジ部611が設けられ、左右両端にはサイドウイング612が配置される。このサイドウイング612の中央には、前後方向に厚さに相当する段差部629が設けられ、その下方には、連結ピン630を挿入する前後方向に一対のピン孔627、628が設けられている。

【0005】

ローラチェーン機構620はサイドウイング612とローラ623とチェーンリンク631から構成されており、チェーンリンク631には、前後に連結ピン630を貫通するピン孔632、633が設けられ、このチェーンリンク631のピン孔632、633の間にチェーンリンク631の厚さにほぼ等しいオフセット段差635が設けられている。

【0006】

そして、ベルトリンク610のヒンジ部611と前後のサイドウイング612のピン孔632、633と、ローラ623と、前後のチェーンリンク631のピン孔632、633とを一致させ、連結ピン630を挿入することで組み立てられ、サイドウイング612はローラ623とヒンジ部611とによってベルトリンク610のほぼ定位置に固定されて立設状態となる(例えば、特許文献2参照。)。

【特許文献1】特開平11−310316号公報(第2乃至3頁、図1)

【特許文献2】特開2002−104639号公報(第3乃至4頁、図1)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、従来のサイドウイングリンクチェーンは、ローラチェーン機構を構成する外リンクプレート521、サイドウイング612及びチェーンリンク631のピン孔が直接連結ピンと摺動して引張力を伝達するため、連結ピン及びピン孔の摺動摩耗が大きいという問題があった。

【0008】

また、ローラチェーン機構とサイドウイング、あるいは、サイドウイングとベルトリンクの間に隙間やガタが生じやすく、寸法精度にばらつきが生じやすいため、加工屑等の搬送物が隙間に噛み込む等の障害が生じやすかった。

【0009】

本発明は、前述したような従来技術の問題を解決するものであって、すなわち、本発明の目的は、連結ピンやピン孔の摺動摩耗が少ないとともに、隙間やガタが少なく寸法精度が高く、加工屑等の搬送物が隙間に噛み込む等の障害の少ないサイドウイングリンクチェーンを提供することである。

【課題を解決するための手段】

【0010】

本請求項1に係る発明は、多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構が前記ベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンにおいて、前記ローラチェーン機構が、少なくとも、前記各ベルトリンクから延出された連結ピンと、前記各連結ピンに軸支されたホローピンと、該ホローピンに軸支されたブシュと、該ブシュに軸支されたローラと、前記各ベルトリンクの側方に配置されるとともに前後にオフセット段差を有するサイドウイングと、該サイドウイングと逆のオフセット段差を有するチェーンリンクからなり、前記サイドウイングと前記チェーンリンクが、それぞれ前後方向のオフセットにより間隔が大きい部分に前記ホローピンを嵌合するホローピン孔、前後方向のオフセットにより間隔が小さい部分に前記ブシュを嵌合するブシュ孔を備えていることにより、前記課題を解決するものである。

【0011】

本請求項2に係る発明は、請求項1に記載されたサイドウイングリンクチェーンの構成に加えて、前記ホローピンの少なくとも1つが、前記サイドウイング側の端部の外周の一部を切欠いた直線状に形成され、前記サイドウイングのホローピン孔の少なくとも1つが、内周の一部を直線状に形成されて前記ホローピンと密に嵌合することにより、前記課題をさらに解決するものである。

【0012】

本請求項3に係る発明は、請求項2に記載されたサイドウイングリンクチェーンの構成に加えて、前記ホローピンのサイドウイング側の外周の一部を切欠いた直線状形成された端部が、前記サイドウイングの厚さ以下の範囲であることにより、前記課題をさらに解決するものである。

【0013】

本請求項4に係る発明は、請求項1乃至請求項3のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記連結ピン及びホローピンのそれぞれ少なくとも1つが、前記チェーンリンクより外方に突出して設けられるとともに、それぞれの軸の該突出部に単一のピンを挿入する貫通孔を有することにより、前記課題をさらに解決するものである。

【0014】

本請求項5に係る発明は、請求項1乃至請求項4のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記サイドウイングが、前記ベルトリンクと単一の材料から一体に形成されていることにより、前記課題をさらに解決するものである。

【0015】

本請求項6に係る発明は、請求項1乃至請求項5のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記サイドウイングが、前記オフセットの段差の一部または全部を、前記連結ピンを中心とする円弧形状としたことにより、前記課題をさらに解決するものである。

【0016】

本請求項7に係る発明は、請求項1乃至請求項6のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記チェーンリンクが、長手方向の中央部の上下端面の間隔が幅狭の形状であることにより、前記課題をさらに解決するものである。

【0017】

本請求項8に係る発明は、請求項1乃至請求項7のいずれか1つに記載されたサイドウイングリンクチェーンの構成に加えて、前記ローラが、前記ブシュと0.5〜1mm、前記サイドウイング及びチェーンリンクと1〜2mmのクリアランスを有することにより、前記課題をさらに解決するものである。

【発明の効果】

【0018】

本請求項1に係る発明のサイドウイングリンクチェーンは、多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構がベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンにおいて、ローラチェーン機構が、少なくとも、各ベルトリンクから延出された連結ピンと、各連結ピンに軸支されたホローピンと、該ホローピンに軸支されたブシュと、該ブシュに軸支されたローラと、各ベルトリンクの側方に配置されるとともに前後にオフセット段差を有するサイドウイングと、該サイドウイングと逆のオフセット段差を有するチェーンリンクからなり、サイドウイングとチェーンリンクが、それぞれ前後方向のオフセットにより間隔が大きい部分にホローピンを嵌合するホローピン孔、前後方向のオフセットにより間隔が小さい部分にブシュを嵌合するブシュ孔を備えていることにより、サイドウイングとチェーンリンクが連結ピンと直接摺接することがないため、摺動摩耗を防止することができるとともに、ローラチェーン機構がホローピン及びブシュを使用することにより精度良く組み立てることができるため、隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0019】

そして、本請求項2に係る発明のサイドウイングリンクチェーンは、請求項1に係るサイドウイングリンクチェーンが奏する効果に加えて、ホローピンの少なくとも1つが、サイドウイング側の端部の外周の一部を切欠いた直線状に形成され、サイドウイングのホローピン孔の少なくとも1つが、内周の一部を直線状に形成されてホローピンと密に嵌合することにより、着脱可能であることを必要とするジョイント部においてもサイドウイングとホローピンが摺動することがないため、摺動摩耗を防止することができるとともに、精度良く組み立てることができるため、隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0020】

また、本請求項3に係る発明のサイドウイングリンクチェーンは、請求項2に係るサイドウイングリンクチェーンが奏する効果に加えて、ホローピンのサイドウイング側の外周の一部を切欠いた直線状形成された端部が、サイドウイングの厚さ以下の範囲であることにより、着脱可能であることを必要とするジョイント部において組立時にホローピンがベルトリンク側に突出することがないため、サイドウイングとベルトリンクの間に余分な隙間を設ける必要がないとともに、メンテナンス時に着脱作業が容易となり、精度良く組み立てることができるため、隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0021】

また、本請求項4に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項3のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、連結ピン及びホローピンのそれぞれ少なくとも1つが、チェーンリンクより外方に突出して設けられるとともに、それぞれの軸の該突出部に単一のピンを挿入する貫通孔を有することにより、連結ピンとホローピンの相対回転による摺動を無くすことができるため、着脱可能であることを必要とするジョイント部において連結ピンの摺動摩耗を防止することができるとともに、メンテナンス時に着脱作業が容易となり、精度良く組み立てることができるため、隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0022】

また、本請求項5に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項4のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、サイドウイングが、ベルトリンクと単一の材料から一体に形成されていることにより、隙間や溶接による歪が生じることないため、さらに隙間やガタが少なく、寸法精度の高いサイドウイングリンクチェーンを提供することができる。

【0023】

また、本請求項6に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項5のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、サイドウイングが、オフセットの段差の一部または全部を、連結ピンを中心とする円弧形状としたにより、サイドウイングリンクチェーンが屈曲しても前後のサイドウイングの段差部と端部の隙間を一定に維持することができるため、加工屑等の搬送物が隙間に噛み込む等の障害を防止することができる。

【0024】

また、本請求項7に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項6のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、チェーンリンクが、長手方向の中央部の上下端面の間隔が幅狭の形状であることにより、チェーンリンクが掛け回される従動側をスプロケットのない円筒状のボスとしても該ボス部との隙間を確保することができ、構成を簡略化できるとともに、加工屑等の飛散した搬送物が噛み込む等の障害を防止することができる。

【0025】

また、本請求項8に係る発明のサイドウイングリンクチェーンは、請求項1乃至請求項7のいずれか1つに係るサイドウイングリンクチェーンが奏する効果に加えて、ローラが、ブシュと0.5〜1mm、サイドウイング及びチェーンリンクと1〜2mmのクリアランスを有することにより、ローラの回転を阻害することなく、加工屑等の搬送物が噛み込む等の障害を防止することができる。

【発明を実施するための最良の形態】

【0026】

本発明のサイドウイングリンクチェーンは、多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構がベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンにおいて、ローラチェーン機構が、少なくとも、各ベルトリンクから延出された連結ピンと、各連結ピンに軸支されたホローピンと、該ホローピンに軸支されたブシュと、該ブシュに軸支されたローラと、各ベルトリンクの側方に配置されるとともに前後にオフセット段差を有するサイドウイングと、該サイドウイングと逆のオフセット段差を有するチェーンリンクからなり、サイドウイングとチェーンリンクが、それぞれ前後方向のオフセットにより間隔が大きい部分にホローピンを嵌合するホローピン孔、前後方向のオフセットにより間隔が小さい部分にブシュを嵌合するブシュ孔を備え、連結ピンやピン孔の摺動摩耗が少ないとともに、隙間やガタが少なく寸法精度の高く、加工屑等の搬送物が隙間に噛み込む等の障害の少ないものであれば、その具体的な実施態様は如何なるものであっても何ら構わない。

【0027】

すなわち、本発明のサイドウイングリンクチェーンは、粒体、粉体を搬送する搬送コンベヤであっても良く、他の固形体、粘性体、流動体等を搬送する搬送コンベヤ、あるいはそれらの混合物を搬送する搬送コンベヤであっても良く、特に旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑等のチップを搬送する搬送コンベヤとして好適である。

【実施例】

【0028】

以下に、本発明の実施例であるサイドウイングリンクチェーンについて図面を基づいて説明する。

図1は、本発明の一実施例であるサイドウイングリンクチェーンの斜視図であり、図2は、図1に示すサイドウイングリンクチェーンの一部の平面図であり、図3は、図1に示すサイドウイングリンクチェーンの側面図であり、図4は、図1に示すサイドウイングリンクチェーンのベルトリンク側からの側面図であり、図5は、本発明の他の実施例であるサイドウイングリンクチェーンのベルトリンク側からの側面図であり、図6は、本発明のさらに他の実施例であるサイドウイングリンク一体のベルトリンクの斜視図である。

【0029】

本発明の一実施例であるサイドウイングリンクチェーン100を、図1乃至図4に基づいて説明する。

ベルトリンク110の前後端にはヒンジ部111が設けられ、ベルトリンク110の左右両端にはサイドウイング112が配置されている。このサイドウイング112の中央には、前後方向に厚さに相当する段差部129が設けられ、段差部129により外方に拡がった部分の下方にはスリット115が形成される。

【0030】

サイドウイング112の段差部129により外方に拡がった部分のヒンジ部111の軸線上にはブシュ孔113が、段差部129により内方に狭まった部分のヒンジ部111の軸線上にはホローピン孔114が、それぞれ設けられている。

【0031】

ローラチェーン機構120はサイドウイング112、ローラ123、チェーンリンク131、ブシュ126及びホローピン140から構成されており、チェーンリンク131には、前後にブシュ126を嵌合するブシュ孔133及びホローピン140を嵌合するホローピン孔134が設けられ、このチェーンリンク131のブシュ孔133とホローピン孔134の間にチェーンリンク131の厚さにほぼ等しいオフセット段差135が設けられている。

【0032】

ホローピン140は円筒状で連結ピン130に軸支されるとともに、両端がサイドウイング112のホローピン孔114とチェーンリンク131のホローピン孔134に嵌合している。

ブシュ126は円筒状でホローピン140に軸支されるとともに、両端がサイドウイング112のブシュ孔114とチェーンリンク131のブシュ孔134に嵌合している。

ローラ123は円筒状でブシュ126に軸支されるとともにスプロケット(図示せず)と噛み合うよう構成されている。

【0033】

そして、サイドウイング112、ローラ123、チェーンリンク131、ブシュ126及びホローピン140を所定の配置に組み立ててベルトリンク110のヒンジ部111とホローピン140を貫通して連結ピン130を挿入し、それらを多数無端状に連結することでサイドウイングリンクチェーン100が構成される。

【0034】

サイドウイングリンクチェーン100全体の少なくとも1個所には分解・組立用に着脱可能なジョイント部分が必要であり、本実施例では、該ジョイント部分とそれ以外の部分で構造が異なる。

【0035】

ジョイント部分以外の連結ピン130は、一方の端部に鍔部137が形成されるとともに、他方の端部がベルトリンク110のヒンジ部111とホローピン140を貫通して突出しカシメ部136を形成することで、両方向に抜け止めが形成される。

また、ジョイント部分以外のホローピン140は、単純な円筒状でチェーンリンク131のホローピン孔134から外側に突出する長さを有しており、連結ピン130の端部にカシメ部136を形成する際のカシメつぶし力をホローピン140で受けることができ、チェーンリンク131の変形や位置変動が防止できる。

【0036】

ジョイント部分のホローピン140は、チェーンリンク131のホローピン孔134から外側に突出する長さを有しており、突出部分にはその直径方向にピン150を挿入する貫通孔142を有している。

また、ジョイント部分の連結ピン130は、一方の端部に鍔部137が形成されるとともに、他方の端部には前記ホローピン140の貫通孔142と一致する位置にピン150を挿入する貫通孔132を有しており、ピン150が両貫通孔132、142を貫いて挿入されることで、両方向に抜け止めが形成され着脱作業も容易となる。本実施例ではピン150はZピンとしたが、両貫通孔132、142を貫いて挿入固定可能であれば、割りピン、Tピン等いかなるピンであっても良い。

【0037】

さらに、ジョイント部分のホローピン140とサイドウイング112のホローピン孔114は分解・組立のために密に嵌合することが出来ないため、ホローピン140のサイドウイング112側の端部の外周の一部には直線状の切欠き142が設けられており、サイドウイング112のホローピン孔114に該切欠き142と同一形状の直線部が設けられ回り止めを形成している。

また、切欠き142の軸方向長さはサイドウイング112の板厚以下とすることで、ホローピン140がホローピン孔114からベルトリンク110側に突出することもない。

【0038】

これらの構成により、サイドウイングリンクチェーン100を駆動するローラチェーン機構120の引張力はローラ123、ブシュ126、ホローピン140を通じてサイドウイング112とチェーンリンク131に伝えられるため、連結ピン130には引張力はかからず、ベルトリンク110のヒンジ部111との摺動による摩耗を抑制することができる。

【0039】

また、ホローピン140と連結ピン130はカシメ部136あるいはピン150により一体回転するため、摺動することはなく摩耗も生じない。

そして、ローラチェーン機構120がホローピン140及びブシュ126を使用することにより精度良く組み立てることができ、隙間やガタが少なく寸法精度も高くなる。

【0040】

チェーンリンク131は、長手方向の中央部の上下端面の間隔が幅狭の形状、すなわち図3に示すように、側面から見ていわゆる「ひょうたん型」を成しており、チェーンリンクが掛け回される従動側をスプロケットのない円筒状のボス(図示せず)としても、該ボス部との隙間を確保することができ、構成を簡略化できるとともに、切削粉やプレス屑等の飛散した搬送物が噛み込む等の障害を防止することができる。

【0041】

ローラ123はサイドウイング112とベルトリンク110の間にブシュ126に回転可能に軸支されており、ローラチェーン機構120の円滑な回転が確保されるようにブシュ126、サイドウイング112及びベルトリンク110との間に所定のクリアランスを有している。

このクリアランスは、飛散した搬送物が噛み込む等の障害を防止するためにある程度の広さを有することが望ましく、特に旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑等を搬送するためのチップ搬送コンベヤとして使用する場合、ブシュ126とは0.5〜1mm、サイドウイング112及びベルトリンク110とは1〜2mmのクリアランスとするのが好適である。

【0042】

本発明の他の実施例であるサイドウイングリンクチェーン200は、図5に示すように、サイドウイング212の段差部129の一部が連結ピン230を中心とする円弧形状に形成され、サイドウイングリンクチェーン200が屈曲しても隣接するサイドウイング212の端部の隙間を一定に維持するように構成されている。

他の構成は、本発明の一実施例であるサイドウイングリンクチェーン100と同様である。

このことにより、加工屑等の搬送物が隙間に噛み込む等の障害が発生することを防止することができる。

【0043】

本発明のさらに他の実施例であるサイドウイングリンクチェーン300は、図6に示すように、サイドウイング312とベルトリンク310が単一の材料で一体に形成されている。

他の構成は、本発明の一実施例であるサイドウイングリンクチェーン100と同様である。

サイドウイング312とベルトリンク310を一体とすることで隙間をなくし、加工屑等の搬送物が詰まったり脱落したりすることを防止できるとともに、サイドウイング312とベルトリンク310を単一の材料で形成することで、溶接等による熱による変形や歪がなく寸法精度や強度を高めることができる。

【0044】

以上説明したとおり、本発明のサイドウイングリンクチェーンは、連結ピンやピン孔の摺動摩耗が少ないとともに、隙間やガタが少なく寸法精度の高く、加工屑等の搬送物が隙間に噛み込む等の障害も少なく、その効果は甚大であり、特に旋盤、フライス盤、マシニングセンタ等の切削屑、レーザー加工機、放電加工機等の切断屑、プレス機等のプレス屑等の工作機械の加工により発生する加工屑等のチップを搬送するためのチップ搬送コンベヤとして好適である。

【図面の簡単な説明】

【0045】

【図1】本発明の一実施例であるサイドウイングリンクチェーンの斜視図。

【図2】図1に示すサイドウイングリンクチェーンの一部の平面図。

【図3】図1に示すサイドウイングリンクチェーンの側面図。

【図4】図1に示すサイドウイングリンクチェーンのベルトリンク側からの側面図。

【図5】本発明の他の実施例であるサイドウイングリンクチェーンのベルトリンク側からの側面図。

【図6】本発明のさらに他の実施例であるサイドウイング一体のベルトリンクの斜視図。

【図7】従来のサイドウイングリンクチェーンの斜視図。

【図8】従来の他のサイドウイングリンクチェーンの斜視図。

【符号の説明】

【0046】

100、200、300、500、600 ・・・サイドウイングリンクチェーン

110、210、310、510、610 ・・・ベルトリンク

111、 311、511、611 ・・・ヒンジ部

112、212、312、512、612 ・・・サイドウイング

113、 313 ・・・ブシュ孔

114、 314 ・・・ホローピン孔

115 ・・・スリット

520、620 ・・・ローラチェーン機構

521 ・・・外リンクプレート

522 ・・・外リンクプレート

123、223、 523、623 ・・・ローラ

524 ・・・内リンクプレート

525 ・・・内リンクプレート

126、 526 ・・・ブシュ

527、627 ・・・ピン孔

628 ・・・ピン孔

129、229、329、 629 ・・・段差部

130、230、 530、630 ・・・連結ピン

131、 631 ・・・チェーンリンク

632 ・・・ピン孔

633 ・・・ピン孔

132 ・・・貫通孔

133 ・・・ブシュ孔

134 ・・・ホローピン孔

135、 635 ・・・オフセット段差

136 ・・・カシメ部

137 ・・・鍔部

140 ・・・ホローピン

141 ・・・貫通孔

142 ・・・切欠き

150 ・・・ピン

【特許請求の範囲】

【請求項1】

多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構が前記ベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンにおいて、

前記ローラチェーン機構が、少なくとも、前記各ベルトリンクから延出された連結ピンと、前記各連結ピンに軸支されたホローピンと、該ホローピンに軸支されたブシュと、該ブシュに軸支されたローラと、前記各ベルトリンクの側方に配置されるとともに前後にオフセット段差を有するサイドウイングと、該サイドウイングと逆のオフセット段差を有するチェーンリンクからなり、

前記サイドウイングと前記チェーンリンクが、それぞれ前後方向のオフセットにより間隔が大きい部分に前記ホローピンを嵌合するホローピン孔、前後方向のオフセットにより間隔が小さい部分に前記ブシュを嵌合するブシュ孔を備えていることを特徴とするサイドウイングリンクチェーン。

【請求項2】

前記ホローピンの少なくとも1つが、前記サイドウイング側の端部の外周の一部を切欠いた直線状に形成され、

前記サイドウイングのホローピン孔の少なくとも1つが、内周の一部を直線状に形成されて前記ホローピンと密に嵌合することを特徴とする請求項1に記載のサイドウイングリンクチェーン。

【請求項3】

前記ホローピンのサイドウイング側の外周の一部を切欠いた直線状形成された端部が、前記サイドウイングの厚さ以下の範囲であることを特徴とする請求項2に記載のサイドウイングリンクチェーン。

【請求項4】

前記連結ピン及びホローピンのそれぞれ少なくとも1つが、前記チェーンリンクより外方に突出して設けられるとともに、それぞれの該突出部に単一のピンを挿入する貫通孔を有することを特徴とする請求項1乃至請求項3のいずれかに記載のサイドウイングリンクチェーン。

【請求項5】

前記サイドウイングが、前記ベルトリンクと単一の材料から一体に形成されていることを特徴とする請求項1乃至請求項4のいずれかに記載のサイドウイングリンクチェーン。

【請求項6】

前記サイドウイングが、前記オフセットの段差の一部または全部を、前記連結ピンを中心とする円弧形状としたことを特徴とする請求項1乃至請求項5のいずれかに記載のサイドウイングリンクチェーン。

【請求項7】

前記チェーンリンクが、長手方向の中央部の上下端面の間隔が幅狭の形状であることを特徴とする請求項1乃至請求項6のいずれか1つに記載のサイドウイングリンクチェーン。

【請求項8】

前記ローラが、前記ブシュと0.5〜1mm、前記サイドウイング及びチェーンリンクと1〜2mmのクリアランスを有することを特徴とする請求項1乃至請求項7のいずれか1つに記載のサイドウイングリンクチェーン。

【請求項1】

多数のベルトリンクで搬送面を構成するコンベヤ部の左右両側に、スプロケットと噛み合うローラチェーン機構が前記ベルトリンクを無端状に連結する連結ピンを介して組み込まれたサイドウイングリンクチェーンにおいて、

前記ローラチェーン機構が、少なくとも、前記各ベルトリンクから延出された連結ピンと、前記各連結ピンに軸支されたホローピンと、該ホローピンに軸支されたブシュと、該ブシュに軸支されたローラと、前記各ベルトリンクの側方に配置されるとともに前後にオフセット段差を有するサイドウイングと、該サイドウイングと逆のオフセット段差を有するチェーンリンクからなり、

前記サイドウイングと前記チェーンリンクが、それぞれ前後方向のオフセットにより間隔が大きい部分に前記ホローピンを嵌合するホローピン孔、前後方向のオフセットにより間隔が小さい部分に前記ブシュを嵌合するブシュ孔を備えていることを特徴とするサイドウイングリンクチェーン。

【請求項2】

前記ホローピンの少なくとも1つが、前記サイドウイング側の端部の外周の一部を切欠いた直線状に形成され、

前記サイドウイングのホローピン孔の少なくとも1つが、内周の一部を直線状に形成されて前記ホローピンと密に嵌合することを特徴とする請求項1に記載のサイドウイングリンクチェーン。

【請求項3】

前記ホローピンのサイドウイング側の外周の一部を切欠いた直線状形成された端部が、前記サイドウイングの厚さ以下の範囲であることを特徴とする請求項2に記載のサイドウイングリンクチェーン。

【請求項4】

前記連結ピン及びホローピンのそれぞれ少なくとも1つが、前記チェーンリンクより外方に突出して設けられるとともに、それぞれの該突出部に単一のピンを挿入する貫通孔を有することを特徴とする請求項1乃至請求項3のいずれかに記載のサイドウイングリンクチェーン。

【請求項5】

前記サイドウイングが、前記ベルトリンクと単一の材料から一体に形成されていることを特徴とする請求項1乃至請求項4のいずれかに記載のサイドウイングリンクチェーン。

【請求項6】

前記サイドウイングが、前記オフセットの段差の一部または全部を、前記連結ピンを中心とする円弧形状としたことを特徴とする請求項1乃至請求項5のいずれかに記載のサイドウイングリンクチェーン。

【請求項7】

前記チェーンリンクが、長手方向の中央部の上下端面の間隔が幅狭の形状であることを特徴とする請求項1乃至請求項6のいずれか1つに記載のサイドウイングリンクチェーン。

【請求項8】

前記ローラが、前記ブシュと0.5〜1mm、前記サイドウイング及びチェーンリンクと1〜2mmのクリアランスを有することを特徴とする請求項1乃至請求項7のいずれか1つに記載のサイドウイングリンクチェーン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−47383(P2010−47383A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−214164(P2008−214164)

【出願日】平成20年8月22日(2008.8.22)

【出願人】(000215523)椿本メイフラン株式会社 (10)

【出願人】(503385196)株式会社椿本カスタムチエン (2)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月22日(2008.8.22)

【出願人】(000215523)椿本メイフラン株式会社 (10)

【出願人】(503385196)株式会社椿本カスタムチエン (2)

【Fターム(参考)】

[ Back to top ]