サスペンションのクロスメンバ

【課題】溶接時の作業効率を改善する。

【解決手段】サスペンションメンバの一部を構成するクロスメンバ20は、二つ以上の板状部材を組み合わせて中空構造となるように成形されている。二つの板状部材22、24を隣り合わせて溶接すべき部分に沿って、溶接すべき部分の長さに基づき予め定められた位置に切り欠き30a−30eが形成されている。

【解決手段】サスペンションメンバの一部を構成するクロスメンバ20は、二つ以上の板状部材を組み合わせて中空構造となるように成形されている。二つの板状部材22、24を隣り合わせて溶接すべき部分に沿って、溶接すべき部分の長さに基づき予め定められた位置に切り欠き30a−30eが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両のサスペンションアームを支持するサスペンションメンバに関する。

【背景技術】

【0002】

サスペンションアームを連結するために、車両のシャシを構成するサスペンションメンバが使用される。近年では、軽量化を目的として、サスペンションメンバを中空構造にすることが行われている。例えば、特許文献1では、高張力鋼板を曲げ加工して中空構造体となるように形成され、鋼板の端縁を突き合わせた状態で溶接されたサスペンションのクロスメンバが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−344130号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したような中空構造のクロスメンバを自動溶接機ではなくハンド溶接で製造する場合、従来では、作業者がクロスメンバを溶接治具にセットした後、自身でケガキ線を入れて溶接長を決めていた。作業者は、クロスメンバの一つ一つについて毎回ケガキ線を入れる必要があるので煩雑であるという問題があった。

【0005】

本発明はこうした状況に鑑みてなされたものであり、その目的は、溶接時の作業効率を改善するとともに溶接品質を安定させるクロスメンバ構造を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一実施形態は、二つ以上の板状部材を組み合わせて中空構造となるように成形された、車両のサスペンションアームを支持するサスペンションメンバであって、二つの板状部材を隣り合わせて溶接すべき部分に沿って、前記二つの板状部材のいずれかに、前記溶接すべき部分の長さに基づき予め定められた位置に切り欠きが形成されていることを特徴とするサスペンションメンバである。

【0007】

この態様によると、作業者が切欠部を目安に溶接を行うことができるため、溶接長が一定し溶接品質が向上するとともに、作業効率を高めることができる。また、ケガキ線が不要になる。

【発明の効果】

【0008】

本発明によれば、溶接時の作業効率を改善することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るクロスメンバの斜視図である。

【図2】本発明の一実施形態に係るクロスメンバの平面図である。

【図3】図2のA−A線に沿った断面図である。

【図4】図2のB−B線に沿った断面図である。

【発明を実施するための形態】

【0010】

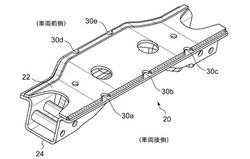

図1および図2は、本発明の一実施形態に係るクロスメンバ20を示す。図1はクロスメンバ20の斜視図であり、図2はクロスメンバ20の平面図である。

【0011】

サスペンションメンバは、左右のサスペンションアームおよび車輪を支持する部材である。図1のクロスメンバ20の左右にはそれぞれサイドメンバ(図示せず)が接続した状態で設けられ、それぞれのサイドメンバにサスペンションアーム(例えばロアアーム)が連結部材を介して連結される。このようなサスペンションメンバの構成は周知なので、詳細な説明を省略する。

【0012】

クロスメンバ20は、略平板状である上板22と、コの字形状である下板24とを組み合わせた中空の箱形構造に形成されている。上板22と下板24は、例えば所定の形状に機械加工された鋼板であり、溶接で接合される。図2中に示す白太線W1〜W7は、ハンド溶接時に溶接すべき部分を表している。

【0013】

図1に示すように、クロスメンバ20には、ハンド溶接の目印となる切り欠きが上板22に予め形成されている。なお、図1および図2では、切り欠きは略半円形となっているが、応力集中等の強度上の問題が生じない限り任意の他の形状であってもよい。また、切り欠きが下板24に形成されてもよい。

【0014】

作業者は、この切り欠きを目視し、隣合う切り欠きの間を手作業で溶接する。こうすると、ケガキ線をそのたびに描く必要がないので、作業効率が向上する。また、クロスメンバ20毎にケガキ線の位置がずれたりすることがなくなり、同一のクロスメンバに対して同一の溶接長が確保されることになるため、品質のばらつきを小さくすることができる。

【0015】

切り欠きは、上板22と下板24とが隣り合わせて溶接される側辺に沿って、互いに等間隔で上板22に設けられている。切り欠き同士の間隔は、鋼板の種類、クロスメンバに求められる引張強度およびねじり強度、安全率等に基づき決定される溶接長と一致させることが好ましい。したがって、クロスメンバの設計者が必要な溶接長に基づき予め設定した位置に、切り欠きが形成されることが好ましい。

【0016】

図2に示すように、上板22の下辺Dでは、左端L、切り欠き30a、切り欠き30b、切り欠き30c、右端Rのそれぞれの間隔が等しくなるように、すなわちそれぞれの間の溶接長が等しくなるように、切り欠き30a、30b、30cの位置が定められている。

【0017】

切り欠きが設定される間隔は、溶接部分の形状または要求される特性などに応じて異なっていてもよい。例えば図2に示すように、クロスメンバ20の上板22の上辺Uでは、下辺Dとは異なり、左端L、切り欠き30d、切り欠き30e、右端Rのそれぞれの間隔が異なっている。これは、左端Lと切り欠き30dとの間、及び切り欠き30eと右端Rとの間では、クロスメンバ20の上板22および下板24とが平面図内で屈曲しており使用時により高い応力が加わる可能性があるなどの理由で、溶接長を長く確保する必要があるからである。このように、切り欠き間の間隔は、クロスメンバ20内の部位によって相違していてもよい。

【0018】

以上説明したように、本実施形態のクロスメンバによれば、ハンド溶接の目印またはガイドとなる切り欠きを予め上板または下板に形成しておくことで、溶接時の作業性が向上するとともに、溶接品質も向上させることができる。

【0019】

図3および図4は、図2中に示したA−A線およびB−B線に沿った断面図をそれぞれ示す。図3から分かるように、A−A断面および他の切り欠きを通る断面では、上板22と下板24との間に、円Cで示すような、クロスメンバ20の内部と外部とを連通する穴が形成されることになる。

【0020】

一般に、クロスメンバ20のような箱形構造では、空気だまりによる塗装不良や、箱の内部への水分の進入による錆の発生などが問題になることが多い。そのため、従来のクロスメンバでは、空気抜きおよび水抜き用の穴を上板または下板に別に設けておく必要があった。これに対し、本実施形態に係るクロスメンバでは、図3にCで示した隙間が、クロスメンバ20内部の空気抜き用および水抜き用の穴として機能することができる。したがって、クロスメンバを構成する上板と下板との溶接部に目印となる切り欠きを設定することで、クロスメンバに対する塗装品質や防錆性能も同時に向上させることができる。

【0021】

以上、本発明を実施の形態をもとに説明した。本発明は上述の各実施形態に限定されるものではなく、当業者の知識に基づいて各種の設計変更等の変形を加えることも可能である。各図に示す構成は一例を説明するためのもので、同様な機能を達成できる構成であれば、適宜変更可能である。

【0022】

実施の形態では、サスペンションのクロスメンバについて説明したが、本発明は、板状部材同士の接合により中空構造として成形される任意の箱形部材に対して適用することができる。

【符号の説明】

【0023】

W1〜W7 溶接部、 20 クロスメンバ、 22 上板、 24 下板、 30a−30e 切り欠き。

【技術分野】

【0001】

本発明は、車両のサスペンションアームを支持するサスペンションメンバに関する。

【背景技術】

【0002】

サスペンションアームを連結するために、車両のシャシを構成するサスペンションメンバが使用される。近年では、軽量化を目的として、サスペンションメンバを中空構造にすることが行われている。例えば、特許文献1では、高張力鋼板を曲げ加工して中空構造体となるように形成され、鋼板の端縁を突き合わせた状態で溶接されたサスペンションのクロスメンバが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−344130号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したような中空構造のクロスメンバを自動溶接機ではなくハンド溶接で製造する場合、従来では、作業者がクロスメンバを溶接治具にセットした後、自身でケガキ線を入れて溶接長を決めていた。作業者は、クロスメンバの一つ一つについて毎回ケガキ線を入れる必要があるので煩雑であるという問題があった。

【0005】

本発明はこうした状況に鑑みてなされたものであり、その目的は、溶接時の作業効率を改善するとともに溶接品質を安定させるクロスメンバ構造を提供することにある。

【課題を解決するための手段】

【0006】

本発明の一実施形態は、二つ以上の板状部材を組み合わせて中空構造となるように成形された、車両のサスペンションアームを支持するサスペンションメンバであって、二つの板状部材を隣り合わせて溶接すべき部分に沿って、前記二つの板状部材のいずれかに、前記溶接すべき部分の長さに基づき予め定められた位置に切り欠きが形成されていることを特徴とするサスペンションメンバである。

【0007】

この態様によると、作業者が切欠部を目安に溶接を行うことができるため、溶接長が一定し溶接品質が向上するとともに、作業効率を高めることができる。また、ケガキ線が不要になる。

【発明の効果】

【0008】

本発明によれば、溶接時の作業効率を改善することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るクロスメンバの斜視図である。

【図2】本発明の一実施形態に係るクロスメンバの平面図である。

【図3】図2のA−A線に沿った断面図である。

【図4】図2のB−B線に沿った断面図である。

【発明を実施するための形態】

【0010】

図1および図2は、本発明の一実施形態に係るクロスメンバ20を示す。図1はクロスメンバ20の斜視図であり、図2はクロスメンバ20の平面図である。

【0011】

サスペンションメンバは、左右のサスペンションアームおよび車輪を支持する部材である。図1のクロスメンバ20の左右にはそれぞれサイドメンバ(図示せず)が接続した状態で設けられ、それぞれのサイドメンバにサスペンションアーム(例えばロアアーム)が連結部材を介して連結される。このようなサスペンションメンバの構成は周知なので、詳細な説明を省略する。

【0012】

クロスメンバ20は、略平板状である上板22と、コの字形状である下板24とを組み合わせた中空の箱形構造に形成されている。上板22と下板24は、例えば所定の形状に機械加工された鋼板であり、溶接で接合される。図2中に示す白太線W1〜W7は、ハンド溶接時に溶接すべき部分を表している。

【0013】

図1に示すように、クロスメンバ20には、ハンド溶接の目印となる切り欠きが上板22に予め形成されている。なお、図1および図2では、切り欠きは略半円形となっているが、応力集中等の強度上の問題が生じない限り任意の他の形状であってもよい。また、切り欠きが下板24に形成されてもよい。

【0014】

作業者は、この切り欠きを目視し、隣合う切り欠きの間を手作業で溶接する。こうすると、ケガキ線をそのたびに描く必要がないので、作業効率が向上する。また、クロスメンバ20毎にケガキ線の位置がずれたりすることがなくなり、同一のクロスメンバに対して同一の溶接長が確保されることになるため、品質のばらつきを小さくすることができる。

【0015】

切り欠きは、上板22と下板24とが隣り合わせて溶接される側辺に沿って、互いに等間隔で上板22に設けられている。切り欠き同士の間隔は、鋼板の種類、クロスメンバに求められる引張強度およびねじり強度、安全率等に基づき決定される溶接長と一致させることが好ましい。したがって、クロスメンバの設計者が必要な溶接長に基づき予め設定した位置に、切り欠きが形成されることが好ましい。

【0016】

図2に示すように、上板22の下辺Dでは、左端L、切り欠き30a、切り欠き30b、切り欠き30c、右端Rのそれぞれの間隔が等しくなるように、すなわちそれぞれの間の溶接長が等しくなるように、切り欠き30a、30b、30cの位置が定められている。

【0017】

切り欠きが設定される間隔は、溶接部分の形状または要求される特性などに応じて異なっていてもよい。例えば図2に示すように、クロスメンバ20の上板22の上辺Uでは、下辺Dとは異なり、左端L、切り欠き30d、切り欠き30e、右端Rのそれぞれの間隔が異なっている。これは、左端Lと切り欠き30dとの間、及び切り欠き30eと右端Rとの間では、クロスメンバ20の上板22および下板24とが平面図内で屈曲しており使用時により高い応力が加わる可能性があるなどの理由で、溶接長を長く確保する必要があるからである。このように、切り欠き間の間隔は、クロスメンバ20内の部位によって相違していてもよい。

【0018】

以上説明したように、本実施形態のクロスメンバによれば、ハンド溶接の目印またはガイドとなる切り欠きを予め上板または下板に形成しておくことで、溶接時の作業性が向上するとともに、溶接品質も向上させることができる。

【0019】

図3および図4は、図2中に示したA−A線およびB−B線に沿った断面図をそれぞれ示す。図3から分かるように、A−A断面および他の切り欠きを通る断面では、上板22と下板24との間に、円Cで示すような、クロスメンバ20の内部と外部とを連通する穴が形成されることになる。

【0020】

一般に、クロスメンバ20のような箱形構造では、空気だまりによる塗装不良や、箱の内部への水分の進入による錆の発生などが問題になることが多い。そのため、従来のクロスメンバでは、空気抜きおよび水抜き用の穴を上板または下板に別に設けておく必要があった。これに対し、本実施形態に係るクロスメンバでは、図3にCで示した隙間が、クロスメンバ20内部の空気抜き用および水抜き用の穴として機能することができる。したがって、クロスメンバを構成する上板と下板との溶接部に目印となる切り欠きを設定することで、クロスメンバに対する塗装品質や防錆性能も同時に向上させることができる。

【0021】

以上、本発明を実施の形態をもとに説明した。本発明は上述の各実施形態に限定されるものではなく、当業者の知識に基づいて各種の設計変更等の変形を加えることも可能である。各図に示す構成は一例を説明するためのもので、同様な機能を達成できる構成であれば、適宜変更可能である。

【0022】

実施の形態では、サスペンションのクロスメンバについて説明したが、本発明は、板状部材同士の接合により中空構造として成形される任意の箱形部材に対して適用することができる。

【符号の説明】

【0023】

W1〜W7 溶接部、 20 クロスメンバ、 22 上板、 24 下板、 30a−30e 切り欠き。

【特許請求の範囲】

【請求項1】

二つ以上の板状部材を組み合わせて中空構造となるように成形された、車両のサスペンションアームを支持するサスペンションメンバであって、

二つの板状部材を隣り合わせて溶接すべき部分に沿って、前記二つの板状部材のいずれかに、前記溶接すべき部分の長さに基づき予め定められた位置に切り欠きが形成されていることを特徴とするサスペンションメンバ。

【請求項2】

二つ以上の板状部材を組み合わせて中空構造となるように成形された箱形構造であって、

二つの板状部材を隣り合わせて溶接すべき部分に沿って、前記二つの板状部材のいずれかに、前記溶接すべき部分の長さに基づき予め定められた位置に切り欠きが形成されていることを特徴とする箱形構造。

【請求項1】

二つ以上の板状部材を組み合わせて中空構造となるように成形された、車両のサスペンションアームを支持するサスペンションメンバであって、

二つの板状部材を隣り合わせて溶接すべき部分に沿って、前記二つの板状部材のいずれかに、前記溶接すべき部分の長さに基づき予め定められた位置に切り欠きが形成されていることを特徴とするサスペンションメンバ。

【請求項2】

二つ以上の板状部材を組み合わせて中空構造となるように成形された箱形構造であって、

二つの板状部材を隣り合わせて溶接すべき部分に沿って、前記二つの板状部材のいずれかに、前記溶接すべき部分の長さに基づき予め定められた位置に切り欠きが形成されていることを特徴とする箱形構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−166572(P2012−166572A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−26411(P2011−26411)

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]