サスペンションアーム

【課題】サスペンションアームの強度と軽量化を高い次元で両立する。

【解決手段】サスペンションアーム10は、長手方向と交差する方向の断面がコの字状のサスペンションアーム10であって、長手方向に板厚が異なる境界20a1,20b1を備える。境界部は、コの字状の断面の開口部22と対向する底部に、開口部22と反対側に突出するように絞られた凸部24aが形成されており、凸部24aは、その長手方向の領域が、境界20a1,20b1を含むように形成されている。

【解決手段】サスペンションアーム10は、長手方向と交差する方向の断面がコの字状のサスペンションアーム10であって、長手方向に板厚が異なる境界20a1,20b1を備える。境界部は、コの字状の断面の開口部22と対向する底部に、開口部22と反対側に突出するように絞られた凸部24aが形成されており、凸部24aは、その長手方向の領域が、境界20a1,20b1を含むように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サスペンションアームに関する。

【背景技術】

【0002】

近年、自動車のシャーシには、車体重量の軽減および車体強度の向上の観点からサブフレームとしてテーラードブランク材の適用が検討されている。特許文献1には、テーラードブランク材同士の溶接部近傍にノッチを設けることで溶接部の応力集中を緩和するとされる溶接構造部材が開示されている。また、特許文献2には、断面がU字かつ軸方向中央付近が他より大径で、両端が中央と材質が異なるテーラードブランク材を用いた車両用ドアのインパクトプロテクションビームが開示されている。また、特許文献3には、軟鋼板と高張力鋼板のテーラードブランク材で形成されたオイルパンが開示されている。また、特許文献4には、コの字断面の開いていない面に、開いている方向とは反対に凸形状を有するプレス成形品が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−306211号公報

【特許文献2】特開2004−359137号公報

【特許文献3】特開2005−199282号公報

【特許文献4】特開2008−296252号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述のように、通常、自動車に用いられるサスペンションアームのような部材は、部位によって受ける応力が異なるため、最も応力を受ける部位を基準に板厚が決められている。そのため、受ける応力が低い部位の板厚は必要以上に厚くなっており、軽量化のための更なる改善が求められている。そこで、板厚の異なる複数の部材を接合し部位によって厚みが異なる構造部材を製造することも検討されている。

【0005】

本発明はこうした状況に鑑みてなされたものであり、その目的とするところは、サスペンションアームの強度と軽量化を高い次元で両立し得る技術を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のある態様のサスペンションアームは、長手方向と交差する方向の断面がコの字状のサスペンションアームであって、長手方向に板厚が異なる境界部を備える。前記境界部は、コの字状の断面の開口部と対向する底部に、前記開口部と反対側に突出するように絞られた凸部が形成されており、前記凸部は、その長手方向の領域が、前記境界部を含むように形成されている。

【0007】

この態様によると、板厚が異なる境界部を含むように凸部が絞りにより加工される際に、板厚の厚い部分のうち境界部近傍の部分が薄肉部側に引き込まれることにより、板厚の厚い部分が増加し、サスペンションアームの強度が向上する。換言すれば、板厚の厚い部分の増加を見込んで薄肉部の長手方向の長さを調整すれば、サスペンションアーム全体の軽量化が図られる。ここで、境界部は、長手方向の一方から他方にかけて厚みが徐々に変化する領域ととらえることができる。

【発明の効果】

【0008】

本発明によれば、サスペンションアームの強度と軽量化を高い次元で両立することができる。

【図面の簡単な説明】

【0009】

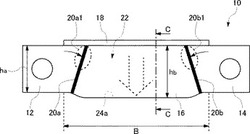

【図1】本実施の形態に係るサスペンションアームを構成する構造部材の上面図である。

【図2】図1に示す構造部材の側面図である。

【図3】図1に示す構造部材の斜視図である。

【図4】本実施の形態に係る絞り加工後のサスペンションアームの側面図である。

【図5】図4の凸部近傍を拡大した側面図である。

【図6】図4に示すサスペンションアームのC−C断面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照しながら、本発明を実施するための最良の形態について詳細に説明する。

【0011】

図1は、本実施の形態に係るサスペンションアームを構成する構造部材の上面図である。図2は、図1に示す構造部材の側面図である。図3は、図1に示す構造部材の斜視図である。

【0012】

サスペンションアーム10は、部分的に厚みの異なる鋼板が用いられている。本実施の形態に係るサスペンションアーム10は、板厚taの鋼板からなる両端部12,14と、両端部12,14よりも薄い板厚tbの鋼板からなる薄肉部16と、主に薄肉部16の上端から外側に向かって折れ曲がるように設けられたフランジ18と、を備える。つまり、薄肉部16は、サスペンションアーム10の長手方向の中央部に設けられている。

【0013】

また、両端部12と薄肉部16とは、境界20aにおいて溶接等により接合されている。同様に、両端部14と薄肉部16とは、境界20bにおいて溶接用により接合されている。このように、サスペンションアーム10の長手方向で板厚を変えるのは、サスペンションアーム10に加わる応力が場所によって異なるため、高い応力がかかる部位を基準に全体の板厚を一様にすると、それほど大きな応力がかからない部位の板厚が必要以上に厚いこととなるからである。

【0014】

本実施の形態に係るサスペンションアーム10は、薄肉部16の長手方向の全域、および両端部12,14の長手方向の一部にフランジ18が形成されている。両端部12,14の全域にフランジ18が設けられていないのは、サスペンションアーム10を他の部材や車体に取り付けるためである。また、サスペンションアーム10は、長手方向と交差する方向の断面が、上方の開いたコの字状あるい上開きハット形状となっている。そのため、両端部12,14においては、フランジ18が設けられていない領域であって開口部22近傍である図2に示すA領域に高い応力がかかることになる。一方、サスペンションアーム10の中央部にはA領域ほど高い応力はかからない。

【0015】

そのため、サスペンションアーム10の中央部を薄肉部16とすることが可能となり、必要な強度を満たしつつ軽量化を図ることも可能となる。なお、コの字状の断面の開口部22と対向する底部24近傍は、比較的強度が高いため、板厚に余裕がある場合がある。

【0016】

図4は、本実施の形態に係る絞り加工後のサスペンションアームの側面図である。図5は、図4の凸部近傍を拡大した側面図である。図6は、図4に示すサスペンションアームのC−C断面図である。本実施の形態に係るサスペンションアーム10は、底部24に絞り加工が施されることにより、図4に示す薄肉部16の底部24に、開口部22と反対側に突出するように絞られた凸部24aが形成されている。凸部24aは、その長手方向の領域Bが、境界20a,20bを含むように形成されている。この際、両端部12,14の高さhaは、薄肉部16の高さhbより小さい。ここで、領域Bは、両端部12,14よりも図4の下方に突出している領域を含むものである。

【0017】

このように、板厚が異なる両端部12,14と薄肉部16との境界20a,20bを含むように凸部24aが絞りにより加工される際に、板厚の厚い両端部12,14のうち薄肉部16との境界近傍の部分20a1,20b1が薄肉部16側に引き込まれることにより、板厚の厚い部分、つまり両端部12,14の部分が増加し、サスペンションアーム10全体の強度が向上する。

【0018】

境界20a,20bは、図5に示すように、凸部24aのうち両端部12,14に連なる曲げ部Dに存在する。詳述すると、境界20a,20bは、図5の曲げ部Dに存在する曲率が最大の頂点R1,R2の間の領域Eに存在する。なお、凸部24aは、図6に示すように、サスペンションアームの幅方向(短手方向)全体に渡って形成されている。

【0019】

特に、凸部24aの長手方向の領域Bが、境界20a,20bを含むように絞り加工されることで、境界20a,20b近傍の部分がより薄肉部16側に引き込まれやすくなる。絞り加工は、境界20a,20bで曲げられていてもよい。これにより、板厚の厚い両端部12,14がより薄肉部16側に引き込まれやすくなる。

【0020】

また、底部24の絞り加工により境界20a,20bが斜めになることで板厚の厚い部分が増加することを勘案して、絞り加工前の薄肉部16の長さを長く設定することもできる。これにより、更にサスペンションアーム全体の軽量化が図られる。

【0021】

本実施の形態に係るサスペンションアーム10は、図2に示すように、絞り加工前の境界20a,20bが、長手方向に対してほぼ直角方向に形成されている。これにより、部位によって材質や形状の異なる複数種の鋼材を溶接により接合する、いわゆるテーラードブランク材を用いる場合であっても、生産性の高いテーラードブランク材を用いることができ、コストが低減される。

【0022】

上述のように、本実施の形態に係るサスペンションアーム10によれば、応力が低い薄肉部16の板厚を応力が比較的高い両端部14,16より薄くすることで軽量化が図られる。また、境界20a,20bを直線にすることで、板厚の異なる複数の鋼板を接合して一つのサスペンションアーム10を製造することが容易となる。また、フランジ18を有するサスペンションアーム10のように、長手方向と交差する方向の断面が上開きハット断面となるI型サスペンションアームにおいても、高強度と軽量化を高いレベルで両立し得る。

【0023】

以上、本発明を上述の実施の形態を参照して説明したが、本発明は上述の実施の形態に限定されるものではなく、実施の形態の構成を適宜組み合わせたものや置換したものについても本発明に含まれるものである。また、当業者の知識に基づいて実施の形態における処理の組合せや順番を適宜組み替えることや各種の設計変更等の変形を実施の形態に対して加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれうる。

【0024】

上述のサスペンションアーム10は、板厚の異なる複数の鋼材を溶接で接合したものが用いられているが、圧延により一つの部材の板厚を局所的に変えたものを用いてもよい。これであれば、溶接による接合部での強度低下が防止される。

【符号の説明】

【0025】

10 サスペンションアーム、 12,14 両端部、 16 薄肉部、 18 フランジ、 20a,20b 境界、 22 開口部、 24 底部、 24a 凸部。

【技術分野】

【0001】

本発明は、サスペンションアームに関する。

【背景技術】

【0002】

近年、自動車のシャーシには、車体重量の軽減および車体強度の向上の観点からサブフレームとしてテーラードブランク材の適用が検討されている。特許文献1には、テーラードブランク材同士の溶接部近傍にノッチを設けることで溶接部の応力集中を緩和するとされる溶接構造部材が開示されている。また、特許文献2には、断面がU字かつ軸方向中央付近が他より大径で、両端が中央と材質が異なるテーラードブランク材を用いた車両用ドアのインパクトプロテクションビームが開示されている。また、特許文献3には、軟鋼板と高張力鋼板のテーラードブランク材で形成されたオイルパンが開示されている。また、特許文献4には、コの字断面の開いていない面に、開いている方向とは反対に凸形状を有するプレス成形品が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−306211号公報

【特許文献2】特開2004−359137号公報

【特許文献3】特開2005−199282号公報

【特許文献4】特開2008−296252号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述のように、通常、自動車に用いられるサスペンションアームのような部材は、部位によって受ける応力が異なるため、最も応力を受ける部位を基準に板厚が決められている。そのため、受ける応力が低い部位の板厚は必要以上に厚くなっており、軽量化のための更なる改善が求められている。そこで、板厚の異なる複数の部材を接合し部位によって厚みが異なる構造部材を製造することも検討されている。

【0005】

本発明はこうした状況に鑑みてなされたものであり、その目的とするところは、サスペンションアームの強度と軽量化を高い次元で両立し得る技術を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のある態様のサスペンションアームは、長手方向と交差する方向の断面がコの字状のサスペンションアームであって、長手方向に板厚が異なる境界部を備える。前記境界部は、コの字状の断面の開口部と対向する底部に、前記開口部と反対側に突出するように絞られた凸部が形成されており、前記凸部は、その長手方向の領域が、前記境界部を含むように形成されている。

【0007】

この態様によると、板厚が異なる境界部を含むように凸部が絞りにより加工される際に、板厚の厚い部分のうち境界部近傍の部分が薄肉部側に引き込まれることにより、板厚の厚い部分が増加し、サスペンションアームの強度が向上する。換言すれば、板厚の厚い部分の増加を見込んで薄肉部の長手方向の長さを調整すれば、サスペンションアーム全体の軽量化が図られる。ここで、境界部は、長手方向の一方から他方にかけて厚みが徐々に変化する領域ととらえることができる。

【発明の効果】

【0008】

本発明によれば、サスペンションアームの強度と軽量化を高い次元で両立することができる。

【図面の簡単な説明】

【0009】

【図1】本実施の形態に係るサスペンションアームを構成する構造部材の上面図である。

【図2】図1に示す構造部材の側面図である。

【図3】図1に示す構造部材の斜視図である。

【図4】本実施の形態に係る絞り加工後のサスペンションアームの側面図である。

【図5】図4の凸部近傍を拡大した側面図である。

【図6】図4に示すサスペンションアームのC−C断面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照しながら、本発明を実施するための最良の形態について詳細に説明する。

【0011】

図1は、本実施の形態に係るサスペンションアームを構成する構造部材の上面図である。図2は、図1に示す構造部材の側面図である。図3は、図1に示す構造部材の斜視図である。

【0012】

サスペンションアーム10は、部分的に厚みの異なる鋼板が用いられている。本実施の形態に係るサスペンションアーム10は、板厚taの鋼板からなる両端部12,14と、両端部12,14よりも薄い板厚tbの鋼板からなる薄肉部16と、主に薄肉部16の上端から外側に向かって折れ曲がるように設けられたフランジ18と、を備える。つまり、薄肉部16は、サスペンションアーム10の長手方向の中央部に設けられている。

【0013】

また、両端部12と薄肉部16とは、境界20aにおいて溶接等により接合されている。同様に、両端部14と薄肉部16とは、境界20bにおいて溶接用により接合されている。このように、サスペンションアーム10の長手方向で板厚を変えるのは、サスペンションアーム10に加わる応力が場所によって異なるため、高い応力がかかる部位を基準に全体の板厚を一様にすると、それほど大きな応力がかからない部位の板厚が必要以上に厚いこととなるからである。

【0014】

本実施の形態に係るサスペンションアーム10は、薄肉部16の長手方向の全域、および両端部12,14の長手方向の一部にフランジ18が形成されている。両端部12,14の全域にフランジ18が設けられていないのは、サスペンションアーム10を他の部材や車体に取り付けるためである。また、サスペンションアーム10は、長手方向と交差する方向の断面が、上方の開いたコの字状あるい上開きハット形状となっている。そのため、両端部12,14においては、フランジ18が設けられていない領域であって開口部22近傍である図2に示すA領域に高い応力がかかることになる。一方、サスペンションアーム10の中央部にはA領域ほど高い応力はかからない。

【0015】

そのため、サスペンションアーム10の中央部を薄肉部16とすることが可能となり、必要な強度を満たしつつ軽量化を図ることも可能となる。なお、コの字状の断面の開口部22と対向する底部24近傍は、比較的強度が高いため、板厚に余裕がある場合がある。

【0016】

図4は、本実施の形態に係る絞り加工後のサスペンションアームの側面図である。図5は、図4の凸部近傍を拡大した側面図である。図6は、図4に示すサスペンションアームのC−C断面図である。本実施の形態に係るサスペンションアーム10は、底部24に絞り加工が施されることにより、図4に示す薄肉部16の底部24に、開口部22と反対側に突出するように絞られた凸部24aが形成されている。凸部24aは、その長手方向の領域Bが、境界20a,20bを含むように形成されている。この際、両端部12,14の高さhaは、薄肉部16の高さhbより小さい。ここで、領域Bは、両端部12,14よりも図4の下方に突出している領域を含むものである。

【0017】

このように、板厚が異なる両端部12,14と薄肉部16との境界20a,20bを含むように凸部24aが絞りにより加工される際に、板厚の厚い両端部12,14のうち薄肉部16との境界近傍の部分20a1,20b1が薄肉部16側に引き込まれることにより、板厚の厚い部分、つまり両端部12,14の部分が増加し、サスペンションアーム10全体の強度が向上する。

【0018】

境界20a,20bは、図5に示すように、凸部24aのうち両端部12,14に連なる曲げ部Dに存在する。詳述すると、境界20a,20bは、図5の曲げ部Dに存在する曲率が最大の頂点R1,R2の間の領域Eに存在する。なお、凸部24aは、図6に示すように、サスペンションアームの幅方向(短手方向)全体に渡って形成されている。

【0019】

特に、凸部24aの長手方向の領域Bが、境界20a,20bを含むように絞り加工されることで、境界20a,20b近傍の部分がより薄肉部16側に引き込まれやすくなる。絞り加工は、境界20a,20bで曲げられていてもよい。これにより、板厚の厚い両端部12,14がより薄肉部16側に引き込まれやすくなる。

【0020】

また、底部24の絞り加工により境界20a,20bが斜めになることで板厚の厚い部分が増加することを勘案して、絞り加工前の薄肉部16の長さを長く設定することもできる。これにより、更にサスペンションアーム全体の軽量化が図られる。

【0021】

本実施の形態に係るサスペンションアーム10は、図2に示すように、絞り加工前の境界20a,20bが、長手方向に対してほぼ直角方向に形成されている。これにより、部位によって材質や形状の異なる複数種の鋼材を溶接により接合する、いわゆるテーラードブランク材を用いる場合であっても、生産性の高いテーラードブランク材を用いることができ、コストが低減される。

【0022】

上述のように、本実施の形態に係るサスペンションアーム10によれば、応力が低い薄肉部16の板厚を応力が比較的高い両端部14,16より薄くすることで軽量化が図られる。また、境界20a,20bを直線にすることで、板厚の異なる複数の鋼板を接合して一つのサスペンションアーム10を製造することが容易となる。また、フランジ18を有するサスペンションアーム10のように、長手方向と交差する方向の断面が上開きハット断面となるI型サスペンションアームにおいても、高強度と軽量化を高いレベルで両立し得る。

【0023】

以上、本発明を上述の実施の形態を参照して説明したが、本発明は上述の実施の形態に限定されるものではなく、実施の形態の構成を適宜組み合わせたものや置換したものについても本発明に含まれるものである。また、当業者の知識に基づいて実施の形態における処理の組合せや順番を適宜組み替えることや各種の設計変更等の変形を実施の形態に対して加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれうる。

【0024】

上述のサスペンションアーム10は、板厚の異なる複数の鋼材を溶接で接合したものが用いられているが、圧延により一つの部材の板厚を局所的に変えたものを用いてもよい。これであれば、溶接による接合部での強度低下が防止される。

【符号の説明】

【0025】

10 サスペンションアーム、 12,14 両端部、 16 薄肉部、 18 フランジ、 20a,20b 境界、 22 開口部、 24 底部、 24a 凸部。

【特許請求の範囲】

【請求項1】

長手方向と交差する方向の断面がコの字状のサスペンションアームであって、

長手方向に板厚が異なる境界部を備え、

前記境界部は、コの字状の断面の開口部と対向する底部に、前記開口部と反対側に突出するように絞られた凸部が形成されており、

前記凸部は、その長手方向の領域が、前記境界部を含むように形成されていることを特徴とするサスペンションアーム。

【請求項1】

長手方向と交差する方向の断面がコの字状のサスペンションアームであって、

長手方向に板厚が異なる境界部を備え、

前記境界部は、コの字状の断面の開口部と対向する底部に、前記開口部と反対側に突出するように絞られた凸部が形成されており、

前記凸部は、その長手方向の領域が、前記境界部を含むように形成されていることを特徴とするサスペンションアーム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−202170(P2010−202170A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−53209(P2009−53209)

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月6日(2009.3.6)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]