サスペンション用アーム

【課題】車両の前後方向に延びた軸心回りで上下揺動可能に車体側に支持される基端部と、車輪のナックルを取り付ける先端部とを有するサスペンション用アームの構造を、より簡便に製作可能なものにする。

【解決手段】コ字状の断面を備えた一対のビーム材11A,11B,12A,12Bどうしを、コ字の開口部どうしが車両の前後方向に沿って向き合い、且つ、先端部Pから基端部Qに向かって次第に離間するように配置し、少なくとも先端部P付近において接合された構造のサスペンション用アーム1,2とした。

【解決手段】コ字状の断面を備えた一対のビーム材11A,11B,12A,12Bどうしを、コ字の開口部どうしが車両の前後方向に沿って向き合い、且つ、先端部Pから基端部Qに向かって次第に離間するように配置し、少なくとも先端部P付近において接合された構造のサスペンション用アーム1,2とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両の前後方向に延びた軸心回りで車体側に上下揺動可能に支持される基端部と、車輪のナックルを取り付ける先端部とを有するサスペンション用アームに関する。

【背景技術】

【0002】

この種のサスペンション用アームに関連する先行技術文献情報として下記に示す特許文献1がある。この特許文献1に記されたサスペンション用アームは、単一の先端部から2つの基端部に向かって別方向に延びた一対のフォーク状部材を互いに上下方向で対向させ、両部材どうしを側面で溶接して一体化している。得られたアームの2つの基端部どうしは車両の前後方向に離間配置して、車体側に上下揺動可能に支持される。

【0003】

各フォーク状部材はコ字状断面を備え、先端部を除いてコ字の開口部どうしを上下方向で対向させて溶接しているため、先端部を除く箇所では矩形断面を備えた中空の構造が得られる。先端部については、ナックルアームを連結支持するためのボールジョイントを従来のような取付け部材を介さずに簡単にネジ固定できるように、両部材を上下に合わせても中空構造を持たない板状構造としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−121933号公報(0020〜0023段落、図1)

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記されたサスペンション用アームでは、溶接する前の個々のアーム部材に対して、断面がコ字形で、且つ、平面視では先端部から2つの基端部に向けて湾曲状に分岐したフォーク状である。しかも、基端部と先端部で断面形状が大きく異なる特殊な形状を与える必要がある。よって、これらのアーム部材を作製するために特殊な湾曲形状の専用プレス金型を必要とし、製作コストが高くなり易いという問題があった。また、アーム部材の分岐角度などに関する僅かな設計変更に際しても、新たな専用プレス金型を調達する必要があった。

【0006】

尚、特許文献1に記された技術とは別に、ナックルを取り付け可能な閉じられた矩形断面の先端部を一枚の鋼板から曲げ加工で得る方法も考えられるが、これには少なくとも3箇所の曲げ加工を行う必要がある。このため、特殊なプレス治具や高度なプレス技術が必要となり、加工工数も多くなり、やはり、製作コストが高くなり易かった。

【0007】

そこで、本発明の目的は、上に例示した従来技術によるサスペンション用アームが与える課題(従来技術の状況)に鑑み、より簡単に製作可能なサスペンション用アームを提供することにある。

【課題を解決するための手段】

【0008】

本発明によるサスペンション用アームの第1の特徴構成は、

車両の前後方向に延びた軸心回りで上下揺動可能に車体側に支持される基端部と、車輪のナックルを取り付ける先端部とを有するサスペンション用アームであって、

コ字状の断面を備えた一対のビーム材どうしを、前記コ字の開口部どうしが車両の前後方向に沿って向き合い、且つ、前記先端部から前記基端部に向かって次第に離間するように配置し、少なくとも前記先端部において接合してある点にある。

【0009】

本発明の第1の特徴構成によるサスペンション用アームでは、コ字状の断面を備えた一対のビーム材どうしを、コ字の開口部どうしが向き合い、且つ、先端部から基端部に向かって次第に離間するように配置し、先端部において接合すれば良く、コ字状の断面を備えたビーム材そのものの構造が簡単で、3枚の板材を溶接する方法や、一枚の板金に対して極一般的な金型と簡単なプレス技術を用いた曲げ加工で得られるため、製作コストを有効に削減できる。また、基端部どうしの離間距離などに関する設計変更が必要な場合にも、一対のビーム材どうしの組み合わせ角度を変更することで比較的簡単に対応できる。アームを車体に揺動可能に連結するためのブッシュなどを溶接し易いように基端部を加工する際も、コ字の縦材のみ端部を円弧状に切り欠くという簡単な加工で適切な形状が得られる。

【0010】

本発明の他の特徴構成は、一方の前記ビーム材の互いに平行な2つの上面部位を他方の前記ビーム材の互いに平行な2つの下面部位に当接させつつ交差させ、同交差した箇所にて一対の前記ビーム材どうしが接合されている点にある。

【0011】

本構成であれば、ビーム材を構成する板材どうしを上下で重ね合わせて溶接すれば良いため、一対のビーム材の端面どうしを同じ高さで当接させて、その当接面を溶接する方法に比して、溶接作業が容易である、また、接合箇所において、板材どうしの重なり合いに基づく高い剛性が得られる。さらに、アーム部材の仕上がり寸法となるように板材どうしの前後方向の重ね代を適宜調節する操作が可能なため、使用するアーム部材自体に高い寸法精度が要求されず、結果的にコスト削減が得られる。また、本構成であれば、2つの板材どうしを重ね合わせた箇所に、下方の板材の上面と上方の板材の端面とが直角に出会った理想的な溶接面が得られるため、溶接作業が非常に容易となり、しかも高い溶接強度が得られ易い。さらに、一方のビーム材のコ字の開口部の中に他方のビーム材の互いに平行な2つの板材部位を挿入する構成では、ビーム材のコ字の上下寸法に大小関係を持たせる必要があるが、本構成であれば、一対のビーム材どうしを全く同じ寸法とすることもできる。

【0012】

本発明の他の特徴構成は、前記各ビーム材が一枚の板材を曲げ加工して形成されている点にある。

【0013】

本構成であれば、3枚の板材を溶接する方法でビーム材を得る構成などに比して、短時間で製作でき、強度的な信頼性も高まる。

【0014】

本発明の他の特徴構成は、前記先端部における前記各ビーム材の前後方向の最大長さが少なくとも前記先端部の前後長さを備えている点にある。

【0015】

本構成であれば、アームが車両の前後方向からの応力に対して十分な強度を発揮し易い。また、先端部における各ビーム材の前後方向の最大長さが先端部の前後長さに満たない構成では、一対のビーム材どうしの重なり合う箇所が前後方向の中央付近に来るので、溶接箇所もコ字の縦材から中央寄りに外れた位置となり、アームの上下方向の強度が不十分となる虞がある。しかし、本構成であれば、一対のビーム材どうしの重なり合う箇所が前後方向の中央付近ではなくコ字の縦材付近に来るので、溶接によって一体化された箇所の上下方向の強度が確保され易い。また、車体重量を支持するダンパーの下端を取り付けるための領域もアームの上面に確保し易くなる。

【0016】

本発明の他の特徴構成は、前記一対のビーム材どうしが前記基端部において単一の筒状部材に接続されており、前記基端部が前記筒状部材を介して前記車体側に枢支されている点にある。

【0017】

本構成であれば、一対のビーム材の各基端部が互いに独立した別々の筒状部材に接続されている構成に比して、ビーム材の前後方向の長さと無関係に筒状部材への接合が可能になるなど、アームの設計自由度が増す。

【図面の簡単な説明】

【0018】

【図1】本発明に係るサスペンション装置が適用された車両を示す側面図である。

【図2】車両の操舵輪付近を示す背面図である。

【図3】車両の操舵輪付近を示す平面図である。

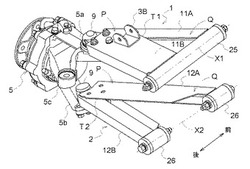

【図4】サスペンション装置を示す斜視図である。

【図5】サスペンション装置の上部アームと下部アームを示す平面図である。

【図6】上部アームを示す分解説明図である。

【図7】下部アームを示す分解説明図である。

【図8】上部アームと下部アームの断面形状を示す略図である。

【図9】ステアリング部材の取り付け構造を示す平面図である。

【図10】ステアリング部材の取り付け構造を示す分解斜視図である。

【図11】別実施形態によるアームの断面形状を示す略図である。

【図12】さらに別の実施形態によるアームの断面形状を示す略図である。

【発明を実施するための形態】

【0019】

以下に本発明を実施するための形態について図面を参照しながら説明する。

図1は四輪駆動式の車両50を示し、この車両50の前輪にあたる操舵輪6と車体フレーム40との間に、本発明に係るサスペンション装置30が配置されている。但し、このサスペンション装置の基本的な構成は非操舵輪にも適用可能である。

【0020】

なお、この実施形態では、車両50として、車体の前部にボンネットAが配備され、車体の前後中間部における操舵輪6と駆動後輪との間に運転部Bが配備され、車体の後部にエンジンE及びミッションケースMが配備され、さらに、車体の後部におけるエンジンE及びミッションケースMの上側に荷台Cが装備された多目的作業車が示されている。

【0021】

(サスペンション装置の構成)

サスペンション装置30は、車体フレーム40の下部に上下揺動可能に支持される左右の上部アーム1と下部アーム2、及び、上部アーム1の上面に支持されたショックアブソーバ3などを備えたダブルウィッシュボーン型のサスペンション装置となっている。

【0022】

車体フレーム40を構成する左右のメインフレーム40Mの前端部には、サスペンション装置30を取り付ける枠状の前部フレーム40Aが補強フレームにより補強された状態で連結されている。前部フレーム40Aには、その上下中間部に位置する状態で斜め前方上方向き傾斜姿勢で配備された左右の前後向きフレーム40Bと、その下部に位置する状態で斜め前方上方向き傾斜姿勢で配備された下部フレーム40Cと、左右のメインフレーム40Mの前端部から立設された左右の後部上下向きフレーム40Dと、左右の前後向きフレーム40Bの前端部から斜め外方上方に向けて立設された左右の前部上下向きフレーム40Eと、前部及び後部上下向きフレーム40D,40Eの上端部どうしに亘って連結された上部フレーム40Fと、これらを互いに補強する補強フレーム等を備えて構成されている。左右の前後向きフレーム40Bの後端側は、左右の後部上下向きフレーム40Dに亘って連結された左右向きの横フレーム(不図示)に連結され、左右の前後向きフレーム40Bの前端側は、下部フレーム40Cの前端部から立設された前フレーム40Gに連結されている。図2に示すように、下部フレーム40Cは、左右中央部に下側に凹んだ凹部が形成され且つ左右両側部にクランク状に折り曲げられた折り曲げ部が形成された断面形状を有するように構成されており、その後端側が左右のメインフレーム40Mに亘って連結された左右向きの横フレーム(不図示)に連結されている。

【0023】

図2に示すように、ショックアブソーバ3の上端部はマウント3Aを介して車体フレーム40の前部フレーム40Aの上部に連結されて車体重量を支持し、ショックアブソーバ3の中間部にはコイルスプリング4が巻装されている。図4に示すように、上部アーム1と下部アーム2の各先端部Pには、操舵輪6を回転可能に支持するナックルアーム5が縦軸心Y1,Y2回りで揺動可能に支持されている。また、上部アーム1と下部アーム2の基端部Qは、車体フレーム40の前部フレーム40Aの下部に横軸心X1,X2回りで揺動可能に支持されている。

【0024】

各アーム1,2は、その先端部Pに取り付けられたボールジョイント9を介してナックルアーム5の上端5aと下端5bとに連結されている。図3に示すように、ナックルアーム5の被操作部5cには、ハンドル(不図示)からの入力に基づいて操舵輪6を揺動操作するタイロッド7が連結されている。

【0025】

図2及び図3に示すように、左右のタイロッド7の間にはステアリング部材8が介装されている。このステアリング部材8は、ハンドル操作に基づいて送られるオイルによって各タイロッド7を左右に押し引き操作する油圧シリンダー式とされているが、他のラックアンドピニオン式などのステアリング部材を用いてもよい。

両操舵輪6の間には、エンジン(不図示)の出力軸と連結された差動装置10が配置され、差動装置10から左右に延出された駆動軸10Aがナックルアーム5を介して各操舵輪6に連結されている。

【0026】

図4〜図6に示すように、上部アーム1は、コ字状の断面を備えた同形状の一対のビーム材11A,11Bを、コ字の開口部どうしが向き合い、ナックルアーム5を連結する先端部Pから車体フレーム40の前部フレーム40Aに連結される基端部Qに向かって次第に離間するように配置して、溶接したものである。より具体的には、先端部Pにおいて前方のビーム材11Aの互いに平行な2つの上面部位を、後方のビーム材11Bの互いに平行な2つの下面部位に当接するように、ビーム材11A,11Bどうしを交差状に組み合わせ、図5(a)に示すように、上面と下面に得られる2箇所の交差箇所T1にてビーム材11A,11Bどうしを溶接して一体化している。

【0027】

同様に、下部アーム2も、コ字状の断面を備えた同形状の一対のビーム材12A,12Bを、コ字の開口部どうしが向き合い、先端部Pから基端部Qに向かって次第に離間するように配置して、溶接したものである。より具体的には、先端部Pにおいて前方のビーム材12Aの互いに平行な2つの上面部位を後方のビーム材12Bの互いに平行な2つの下面部位に当接するように、ビーム材12A,12Bどうしを交差状に組み合わせ、図5(b)に示すように、上面と下面に得られる2箇所の交差箇所T2にてビーム材12A,12Bどうしを溶接して一体化している。

【0028】

図6(a)に示すように、上部アーム1を構成するビーム材11A,11Bは、互いに平行に延びた第1横板部11h及び第2横板部11iと、これらの横板部11h,11iを連結する縦板部11jとからなる。第1横板部11hの前後長さL1hは先端部Pの前後長さL0を上回っており、第2横板部11iの前後長さL1iはL1hよりも短く設定されている。

【0029】

同様に、図7(a)に示すように、下部アーム2を構成するビーム材12A,12Bは、互いに平行に延びた第1横板部12h及び第2横板部12iと、これらの横板部12h,12iを連結する縦板部12jとからなる。第1横板部12hの前後長さL2hは先端部Pの前後長さL0を上回っており、第2横板部12iの前後長さL2iはL2hよりも短く設定されている。

【0030】

図6(b)に示すように、上部アーム1を構成するビーム材11A,11Bは、板状の鋼材からレーザー切断機などで切り出した平坦な板材21A,21Bを、互いに平行な2本の破線Fの位置で谷折り状に曲げ加工することで得られる。

尚、板材21A,21Bどうしは互いに全くの鏡像関係にあるので、図6(c)に示すように、同じ形状・寸法の板材21A(または21B)の一方を谷折り、他方を山折りすることでビーム材11A,11Bを得ることも可能である。

【0031】

図7(b)に示すように、下部アーム2を構成するビーム材12A,12Bも、平坦な板材22A,22Bを、互いに平行な2本の破線Fの位置で谷折り状に曲げ加工することで得られる。

板材22A,22Bどうしも全くの鏡像関係にあるので、同じ形状・寸法の板材22A(または22B)の一方を谷折り、他方を山折りすることでビーム材12A,12Bを得ることが可能である。

【0032】

上部アーム1と下部アーム2の先端部P付近には、ボールジョイント9をネジ止めするための複数の貫通孔Hを形成する必要があるが、この貫通孔Hの形成は、板材21A,21B,22A,22Bに対して破線Fの位置での曲げ加工を行う前に行ってもよいし、ビーム材11A,11Bどうし及びビーム材12A,12Bどうしを交差箇所T1,T2の溶接によって一体化した後で行ってもよい。

図4及び図5(a)に示すように、ビーム材11A,11Bどうしを溶接によって一体化して得られた上部アーム1の上面の該当箇所には、ショックアブソーバ3の基端部側を枢支するためのブラケット3Bが溶接される。

【0033】

図4及び図5(a)に示すように、上部アーム1の一対の基端部Qは、その縦板部11jの端面を先端部P寄りに窪んだ円弧状に切り欠いた上で、単一のブッシュ25(筒状部材の一例)に溶接され、このブッシュ25を介して前部フレーム40Aの前後向きフレーム40Bに枢支されている。

他方、図4及び図5(b)に示すように、下部アーム2の一対の基端部Qは、その縦板部12jの端面を円弧状に切り欠いた上で、互いに独立した2つのブッシュ26(筒状部材の一例)に溶接され、これらのブッシュ26を介して前部フレーム40Aの下部フレーム40Cに枢支されている。

図4に示すように、上部アーム1及び下部アーム2が車体フレーム40の前部フレーム40Aに枢支されると、各アーム1,2のコ字の開口部どうしは車両の前後方向に沿って向き合った状態となる。

【0034】

上述した実施形態では、上部アーム1と下部アーム2とは平面視において車両の前後方向に対して垂直な中線を有する二等辺三角形の一部を切り取った形状を呈しているが、中線が車両の前後方向に対して前進方向などに傾斜した形状とすることが可能である。この場合、各アームを構成する一対のビーム材どうしは若干異なる形状となる。しかし、閉じられた矩形断面を曲げ加工で得る方法に比して、一般的な金型と簡単なプレス技術を用いた曲げ加工で得られる、基端部どうしの離間距離などに設計変更が必要な場合も比較的簡単に対応できる、アーム1,2を車体フレーム40に揺動可能に連結するブッシュなどを溶接し易く基端部を加工する作業も簡単に行える、などの基本的な利点は維持される。

【0035】

(ステアリング部材の取り付け構造)

図9はステアリング部材8を車体フレーム40の前部フレーム40Aに取り付ける取り付け構造を示す。ステアリング部材8の外周面には、右旋回用の操作油圧を入力するための第1入力ポート13aと、左旋回用の操作油圧を入力するための第2入力ポート13bとが左右に離間して配置されている。また、これら一対の入力ポート13a,13bの外側に形成された一対の環状溝14には、ステアリング部材8の外径を超える外径を備えたCリング15a,15bが係入されている。

また、図2に示すように、ステアリング部材8の取り付け構造は、前部フレーム40Aの下部フレーム40Cから上向きに立設された第1ブラケット16と第2ブラケット17、及び、第2ブラケット17にネジ止め可能な一枚の矩形フランジ状の押さえ板18を有する。

【0036】

図10に示すように、下部フレーム40Cの右寄りに位置する第1ブラケット16には、Cリング15aの外径を下回る内径を備えた貫通孔16Hが形成されている。他方、下部フレーム40Cの左寄りに位置する第2ブラケット17には、車両の後方に向かって開放された矩形の切り欠き17Cが形成されている。切り欠き17Cの上下幅はCリング15bの外径を十分に上回る寸法を有する。押さえ板18には、ステアリング部材8の外径を僅かに上回り、Cリング15bの外径を下回る内径を備えた貫通孔18Hが形成されている。

【0037】

ステアリング部材8を取り付ける際には、図10の矢印に示すように、先ずステアリング部材8の右端部を第1ブラケット16の貫通孔16Hに対して平面視における斜め姿勢で車両の後方側から挿入し、次にステアリング部材8の左端部を第2ブラケット17の切り欠き17Cに進入させることで、ステアリング部材8の姿勢を真横向きにする。この状態からステアリング部材8の右側に係入されたCリング15aを第1ブラケット16の内面に当接させると、平面視において左側のCリング15bの外側面が第2ブラケット17の外側面と一致するように第2ブラケット17の位置が設定されている。そこで、押さえ板18をステアリング部材8の左端から外嵌させて、第2ブラケット17の外側面に当接させて、押さえ板18と第2ブラケット17とを複数のネジで固定する。その結果、ステアリング部材8の外周面に固定された1対のCリング15a,15bが、第1ブラケット16と押さえ板18との間に挟着された状態となり、ステアリング部材8の取り付けが完了する。

【0038】

〔別実施形態〕

〈1〉上部アーム1及び下部アーム2において、縦板部によって連結された第1横板部と第2横板部との前後長さが互いに等しい形態で実施してもよい。

【0039】

〈2〉上記実施形態では、アームを構成する各ビーム材は互いに平行に延びた横板部どうしが平坦な縦板部によって連結された断面形状を備えている。しかし、図11に例示するように、互いに平行に延びた横板部どうしが円弧状などに湾曲した縦板部によって連結された断面形状で実施することも可能である。

【0040】

〈3〉上記実施形態では、一方の前記ビーム材の互いに平行な2つの上面部位を他方の前記ビーム材の互いに平行な2つの下面部位に当接させつつ交差させ、同交差箇所にて一対の前記ビーム材どうしが接合されている。しかし、図12に例示するように、一対のビーム材の端面どうしを同じ高さで対向させて、その対向面を溶接する方法で実施することも可能である。

【産業上の利用可能性】

【0041】

本発明は、車両の前後方向に延びた軸心回りで上下揺動可能に車体側に支持される基端部と、車輪のナックルを取り付ける先端部とを有するサスペンション用アームの構造として、多目的作業車に限らず、トラクタ等の他の作業車やトラックや乗用車等の他の車両においても利用できる。

【符号の説明】

【0042】

L0 先端部Pの前後長さ

L1h ビーム材の前後方向の最大長さ(上方ビーム材)

L2h ビーム材の前後方向の最大長さ(下方ビーム材)

P 先端部

Q 基端部

T1 交差した箇所

T2 交差した箇所

X1 横軸心(上側)

X2 横軸心(下側)

1 上部アーム(サスペンション用アーム)

2 下部アーム(サスペンション用アーム)

5 ナックルアーム(ナックル)

6 車輪

11A ビーム材

11B ビーム材

12A ビーム材

12B ビーム材

21A 板材

21B 板材

22A 板材

22B 板材

25 ブッシュ(筒状部材)

30 サスペンション装置

40 車体フレーム(車体)

50 車両

【技術分野】

【0001】

本発明は、車両の前後方向に延びた軸心回りで車体側に上下揺動可能に支持される基端部と、車輪のナックルを取り付ける先端部とを有するサスペンション用アームに関する。

【背景技術】

【0002】

この種のサスペンション用アームに関連する先行技術文献情報として下記に示す特許文献1がある。この特許文献1に記されたサスペンション用アームは、単一の先端部から2つの基端部に向かって別方向に延びた一対のフォーク状部材を互いに上下方向で対向させ、両部材どうしを側面で溶接して一体化している。得られたアームの2つの基端部どうしは車両の前後方向に離間配置して、車体側に上下揺動可能に支持される。

【0003】

各フォーク状部材はコ字状断面を備え、先端部を除いてコ字の開口部どうしを上下方向で対向させて溶接しているため、先端部を除く箇所では矩形断面を備えた中空の構造が得られる。先端部については、ナックルアームを連結支持するためのボールジョイントを従来のような取付け部材を介さずに簡単にネジ固定できるように、両部材を上下に合わせても中空構造を持たない板状構造としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−121933号公報(0020〜0023段落、図1)

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記されたサスペンション用アームでは、溶接する前の個々のアーム部材に対して、断面がコ字形で、且つ、平面視では先端部から2つの基端部に向けて湾曲状に分岐したフォーク状である。しかも、基端部と先端部で断面形状が大きく異なる特殊な形状を与える必要がある。よって、これらのアーム部材を作製するために特殊な湾曲形状の専用プレス金型を必要とし、製作コストが高くなり易いという問題があった。また、アーム部材の分岐角度などに関する僅かな設計変更に際しても、新たな専用プレス金型を調達する必要があった。

【0006】

尚、特許文献1に記された技術とは別に、ナックルを取り付け可能な閉じられた矩形断面の先端部を一枚の鋼板から曲げ加工で得る方法も考えられるが、これには少なくとも3箇所の曲げ加工を行う必要がある。このため、特殊なプレス治具や高度なプレス技術が必要となり、加工工数も多くなり、やはり、製作コストが高くなり易かった。

【0007】

そこで、本発明の目的は、上に例示した従来技術によるサスペンション用アームが与える課題(従来技術の状況)に鑑み、より簡単に製作可能なサスペンション用アームを提供することにある。

【課題を解決するための手段】

【0008】

本発明によるサスペンション用アームの第1の特徴構成は、

車両の前後方向に延びた軸心回りで上下揺動可能に車体側に支持される基端部と、車輪のナックルを取り付ける先端部とを有するサスペンション用アームであって、

コ字状の断面を備えた一対のビーム材どうしを、前記コ字の開口部どうしが車両の前後方向に沿って向き合い、且つ、前記先端部から前記基端部に向かって次第に離間するように配置し、少なくとも前記先端部において接合してある点にある。

【0009】

本発明の第1の特徴構成によるサスペンション用アームでは、コ字状の断面を備えた一対のビーム材どうしを、コ字の開口部どうしが向き合い、且つ、先端部から基端部に向かって次第に離間するように配置し、先端部において接合すれば良く、コ字状の断面を備えたビーム材そのものの構造が簡単で、3枚の板材を溶接する方法や、一枚の板金に対して極一般的な金型と簡単なプレス技術を用いた曲げ加工で得られるため、製作コストを有効に削減できる。また、基端部どうしの離間距離などに関する設計変更が必要な場合にも、一対のビーム材どうしの組み合わせ角度を変更することで比較的簡単に対応できる。アームを車体に揺動可能に連結するためのブッシュなどを溶接し易いように基端部を加工する際も、コ字の縦材のみ端部を円弧状に切り欠くという簡単な加工で適切な形状が得られる。

【0010】

本発明の他の特徴構成は、一方の前記ビーム材の互いに平行な2つの上面部位を他方の前記ビーム材の互いに平行な2つの下面部位に当接させつつ交差させ、同交差した箇所にて一対の前記ビーム材どうしが接合されている点にある。

【0011】

本構成であれば、ビーム材を構成する板材どうしを上下で重ね合わせて溶接すれば良いため、一対のビーム材の端面どうしを同じ高さで当接させて、その当接面を溶接する方法に比して、溶接作業が容易である、また、接合箇所において、板材どうしの重なり合いに基づく高い剛性が得られる。さらに、アーム部材の仕上がり寸法となるように板材どうしの前後方向の重ね代を適宜調節する操作が可能なため、使用するアーム部材自体に高い寸法精度が要求されず、結果的にコスト削減が得られる。また、本構成であれば、2つの板材どうしを重ね合わせた箇所に、下方の板材の上面と上方の板材の端面とが直角に出会った理想的な溶接面が得られるため、溶接作業が非常に容易となり、しかも高い溶接強度が得られ易い。さらに、一方のビーム材のコ字の開口部の中に他方のビーム材の互いに平行な2つの板材部位を挿入する構成では、ビーム材のコ字の上下寸法に大小関係を持たせる必要があるが、本構成であれば、一対のビーム材どうしを全く同じ寸法とすることもできる。

【0012】

本発明の他の特徴構成は、前記各ビーム材が一枚の板材を曲げ加工して形成されている点にある。

【0013】

本構成であれば、3枚の板材を溶接する方法でビーム材を得る構成などに比して、短時間で製作でき、強度的な信頼性も高まる。

【0014】

本発明の他の特徴構成は、前記先端部における前記各ビーム材の前後方向の最大長さが少なくとも前記先端部の前後長さを備えている点にある。

【0015】

本構成であれば、アームが車両の前後方向からの応力に対して十分な強度を発揮し易い。また、先端部における各ビーム材の前後方向の最大長さが先端部の前後長さに満たない構成では、一対のビーム材どうしの重なり合う箇所が前後方向の中央付近に来るので、溶接箇所もコ字の縦材から中央寄りに外れた位置となり、アームの上下方向の強度が不十分となる虞がある。しかし、本構成であれば、一対のビーム材どうしの重なり合う箇所が前後方向の中央付近ではなくコ字の縦材付近に来るので、溶接によって一体化された箇所の上下方向の強度が確保され易い。また、車体重量を支持するダンパーの下端を取り付けるための領域もアームの上面に確保し易くなる。

【0016】

本発明の他の特徴構成は、前記一対のビーム材どうしが前記基端部において単一の筒状部材に接続されており、前記基端部が前記筒状部材を介して前記車体側に枢支されている点にある。

【0017】

本構成であれば、一対のビーム材の各基端部が互いに独立した別々の筒状部材に接続されている構成に比して、ビーム材の前後方向の長さと無関係に筒状部材への接合が可能になるなど、アームの設計自由度が増す。

【図面の簡単な説明】

【0018】

【図1】本発明に係るサスペンション装置が適用された車両を示す側面図である。

【図2】車両の操舵輪付近を示す背面図である。

【図3】車両の操舵輪付近を示す平面図である。

【図4】サスペンション装置を示す斜視図である。

【図5】サスペンション装置の上部アームと下部アームを示す平面図である。

【図6】上部アームを示す分解説明図である。

【図7】下部アームを示す分解説明図である。

【図8】上部アームと下部アームの断面形状を示す略図である。

【図9】ステアリング部材の取り付け構造を示す平面図である。

【図10】ステアリング部材の取り付け構造を示す分解斜視図である。

【図11】別実施形態によるアームの断面形状を示す略図である。

【図12】さらに別の実施形態によるアームの断面形状を示す略図である。

【発明を実施するための形態】

【0019】

以下に本発明を実施するための形態について図面を参照しながら説明する。

図1は四輪駆動式の車両50を示し、この車両50の前輪にあたる操舵輪6と車体フレーム40との間に、本発明に係るサスペンション装置30が配置されている。但し、このサスペンション装置の基本的な構成は非操舵輪にも適用可能である。

【0020】

なお、この実施形態では、車両50として、車体の前部にボンネットAが配備され、車体の前後中間部における操舵輪6と駆動後輪との間に運転部Bが配備され、車体の後部にエンジンE及びミッションケースMが配備され、さらに、車体の後部におけるエンジンE及びミッションケースMの上側に荷台Cが装備された多目的作業車が示されている。

【0021】

(サスペンション装置の構成)

サスペンション装置30は、車体フレーム40の下部に上下揺動可能に支持される左右の上部アーム1と下部アーム2、及び、上部アーム1の上面に支持されたショックアブソーバ3などを備えたダブルウィッシュボーン型のサスペンション装置となっている。

【0022】

車体フレーム40を構成する左右のメインフレーム40Mの前端部には、サスペンション装置30を取り付ける枠状の前部フレーム40Aが補強フレームにより補強された状態で連結されている。前部フレーム40Aには、その上下中間部に位置する状態で斜め前方上方向き傾斜姿勢で配備された左右の前後向きフレーム40Bと、その下部に位置する状態で斜め前方上方向き傾斜姿勢で配備された下部フレーム40Cと、左右のメインフレーム40Mの前端部から立設された左右の後部上下向きフレーム40Dと、左右の前後向きフレーム40Bの前端部から斜め外方上方に向けて立設された左右の前部上下向きフレーム40Eと、前部及び後部上下向きフレーム40D,40Eの上端部どうしに亘って連結された上部フレーム40Fと、これらを互いに補強する補強フレーム等を備えて構成されている。左右の前後向きフレーム40Bの後端側は、左右の後部上下向きフレーム40Dに亘って連結された左右向きの横フレーム(不図示)に連結され、左右の前後向きフレーム40Bの前端側は、下部フレーム40Cの前端部から立設された前フレーム40Gに連結されている。図2に示すように、下部フレーム40Cは、左右中央部に下側に凹んだ凹部が形成され且つ左右両側部にクランク状に折り曲げられた折り曲げ部が形成された断面形状を有するように構成されており、その後端側が左右のメインフレーム40Mに亘って連結された左右向きの横フレーム(不図示)に連結されている。

【0023】

図2に示すように、ショックアブソーバ3の上端部はマウント3Aを介して車体フレーム40の前部フレーム40Aの上部に連結されて車体重量を支持し、ショックアブソーバ3の中間部にはコイルスプリング4が巻装されている。図4に示すように、上部アーム1と下部アーム2の各先端部Pには、操舵輪6を回転可能に支持するナックルアーム5が縦軸心Y1,Y2回りで揺動可能に支持されている。また、上部アーム1と下部アーム2の基端部Qは、車体フレーム40の前部フレーム40Aの下部に横軸心X1,X2回りで揺動可能に支持されている。

【0024】

各アーム1,2は、その先端部Pに取り付けられたボールジョイント9を介してナックルアーム5の上端5aと下端5bとに連結されている。図3に示すように、ナックルアーム5の被操作部5cには、ハンドル(不図示)からの入力に基づいて操舵輪6を揺動操作するタイロッド7が連結されている。

【0025】

図2及び図3に示すように、左右のタイロッド7の間にはステアリング部材8が介装されている。このステアリング部材8は、ハンドル操作に基づいて送られるオイルによって各タイロッド7を左右に押し引き操作する油圧シリンダー式とされているが、他のラックアンドピニオン式などのステアリング部材を用いてもよい。

両操舵輪6の間には、エンジン(不図示)の出力軸と連結された差動装置10が配置され、差動装置10から左右に延出された駆動軸10Aがナックルアーム5を介して各操舵輪6に連結されている。

【0026】

図4〜図6に示すように、上部アーム1は、コ字状の断面を備えた同形状の一対のビーム材11A,11Bを、コ字の開口部どうしが向き合い、ナックルアーム5を連結する先端部Pから車体フレーム40の前部フレーム40Aに連結される基端部Qに向かって次第に離間するように配置して、溶接したものである。より具体的には、先端部Pにおいて前方のビーム材11Aの互いに平行な2つの上面部位を、後方のビーム材11Bの互いに平行な2つの下面部位に当接するように、ビーム材11A,11Bどうしを交差状に組み合わせ、図5(a)に示すように、上面と下面に得られる2箇所の交差箇所T1にてビーム材11A,11Bどうしを溶接して一体化している。

【0027】

同様に、下部アーム2も、コ字状の断面を備えた同形状の一対のビーム材12A,12Bを、コ字の開口部どうしが向き合い、先端部Pから基端部Qに向かって次第に離間するように配置して、溶接したものである。より具体的には、先端部Pにおいて前方のビーム材12Aの互いに平行な2つの上面部位を後方のビーム材12Bの互いに平行な2つの下面部位に当接するように、ビーム材12A,12Bどうしを交差状に組み合わせ、図5(b)に示すように、上面と下面に得られる2箇所の交差箇所T2にてビーム材12A,12Bどうしを溶接して一体化している。

【0028】

図6(a)に示すように、上部アーム1を構成するビーム材11A,11Bは、互いに平行に延びた第1横板部11h及び第2横板部11iと、これらの横板部11h,11iを連結する縦板部11jとからなる。第1横板部11hの前後長さL1hは先端部Pの前後長さL0を上回っており、第2横板部11iの前後長さL1iはL1hよりも短く設定されている。

【0029】

同様に、図7(a)に示すように、下部アーム2を構成するビーム材12A,12Bは、互いに平行に延びた第1横板部12h及び第2横板部12iと、これらの横板部12h,12iを連結する縦板部12jとからなる。第1横板部12hの前後長さL2hは先端部Pの前後長さL0を上回っており、第2横板部12iの前後長さL2iはL2hよりも短く設定されている。

【0030】

図6(b)に示すように、上部アーム1を構成するビーム材11A,11Bは、板状の鋼材からレーザー切断機などで切り出した平坦な板材21A,21Bを、互いに平行な2本の破線Fの位置で谷折り状に曲げ加工することで得られる。

尚、板材21A,21Bどうしは互いに全くの鏡像関係にあるので、図6(c)に示すように、同じ形状・寸法の板材21A(または21B)の一方を谷折り、他方を山折りすることでビーム材11A,11Bを得ることも可能である。

【0031】

図7(b)に示すように、下部アーム2を構成するビーム材12A,12Bも、平坦な板材22A,22Bを、互いに平行な2本の破線Fの位置で谷折り状に曲げ加工することで得られる。

板材22A,22Bどうしも全くの鏡像関係にあるので、同じ形状・寸法の板材22A(または22B)の一方を谷折り、他方を山折りすることでビーム材12A,12Bを得ることが可能である。

【0032】

上部アーム1と下部アーム2の先端部P付近には、ボールジョイント9をネジ止めするための複数の貫通孔Hを形成する必要があるが、この貫通孔Hの形成は、板材21A,21B,22A,22Bに対して破線Fの位置での曲げ加工を行う前に行ってもよいし、ビーム材11A,11Bどうし及びビーム材12A,12Bどうしを交差箇所T1,T2の溶接によって一体化した後で行ってもよい。

図4及び図5(a)に示すように、ビーム材11A,11Bどうしを溶接によって一体化して得られた上部アーム1の上面の該当箇所には、ショックアブソーバ3の基端部側を枢支するためのブラケット3Bが溶接される。

【0033】

図4及び図5(a)に示すように、上部アーム1の一対の基端部Qは、その縦板部11jの端面を先端部P寄りに窪んだ円弧状に切り欠いた上で、単一のブッシュ25(筒状部材の一例)に溶接され、このブッシュ25を介して前部フレーム40Aの前後向きフレーム40Bに枢支されている。

他方、図4及び図5(b)に示すように、下部アーム2の一対の基端部Qは、その縦板部12jの端面を円弧状に切り欠いた上で、互いに独立した2つのブッシュ26(筒状部材の一例)に溶接され、これらのブッシュ26を介して前部フレーム40Aの下部フレーム40Cに枢支されている。

図4に示すように、上部アーム1及び下部アーム2が車体フレーム40の前部フレーム40Aに枢支されると、各アーム1,2のコ字の開口部どうしは車両の前後方向に沿って向き合った状態となる。

【0034】

上述した実施形態では、上部アーム1と下部アーム2とは平面視において車両の前後方向に対して垂直な中線を有する二等辺三角形の一部を切り取った形状を呈しているが、中線が車両の前後方向に対して前進方向などに傾斜した形状とすることが可能である。この場合、各アームを構成する一対のビーム材どうしは若干異なる形状となる。しかし、閉じられた矩形断面を曲げ加工で得る方法に比して、一般的な金型と簡単なプレス技術を用いた曲げ加工で得られる、基端部どうしの離間距離などに設計変更が必要な場合も比較的簡単に対応できる、アーム1,2を車体フレーム40に揺動可能に連結するブッシュなどを溶接し易く基端部を加工する作業も簡単に行える、などの基本的な利点は維持される。

【0035】

(ステアリング部材の取り付け構造)

図9はステアリング部材8を車体フレーム40の前部フレーム40Aに取り付ける取り付け構造を示す。ステアリング部材8の外周面には、右旋回用の操作油圧を入力するための第1入力ポート13aと、左旋回用の操作油圧を入力するための第2入力ポート13bとが左右に離間して配置されている。また、これら一対の入力ポート13a,13bの外側に形成された一対の環状溝14には、ステアリング部材8の外径を超える外径を備えたCリング15a,15bが係入されている。

また、図2に示すように、ステアリング部材8の取り付け構造は、前部フレーム40Aの下部フレーム40Cから上向きに立設された第1ブラケット16と第2ブラケット17、及び、第2ブラケット17にネジ止め可能な一枚の矩形フランジ状の押さえ板18を有する。

【0036】

図10に示すように、下部フレーム40Cの右寄りに位置する第1ブラケット16には、Cリング15aの外径を下回る内径を備えた貫通孔16Hが形成されている。他方、下部フレーム40Cの左寄りに位置する第2ブラケット17には、車両の後方に向かって開放された矩形の切り欠き17Cが形成されている。切り欠き17Cの上下幅はCリング15bの外径を十分に上回る寸法を有する。押さえ板18には、ステアリング部材8の外径を僅かに上回り、Cリング15bの外径を下回る内径を備えた貫通孔18Hが形成されている。

【0037】

ステアリング部材8を取り付ける際には、図10の矢印に示すように、先ずステアリング部材8の右端部を第1ブラケット16の貫通孔16Hに対して平面視における斜め姿勢で車両の後方側から挿入し、次にステアリング部材8の左端部を第2ブラケット17の切り欠き17Cに進入させることで、ステアリング部材8の姿勢を真横向きにする。この状態からステアリング部材8の右側に係入されたCリング15aを第1ブラケット16の内面に当接させると、平面視において左側のCリング15bの外側面が第2ブラケット17の外側面と一致するように第2ブラケット17の位置が設定されている。そこで、押さえ板18をステアリング部材8の左端から外嵌させて、第2ブラケット17の外側面に当接させて、押さえ板18と第2ブラケット17とを複数のネジで固定する。その結果、ステアリング部材8の外周面に固定された1対のCリング15a,15bが、第1ブラケット16と押さえ板18との間に挟着された状態となり、ステアリング部材8の取り付けが完了する。

【0038】

〔別実施形態〕

〈1〉上部アーム1及び下部アーム2において、縦板部によって連結された第1横板部と第2横板部との前後長さが互いに等しい形態で実施してもよい。

【0039】

〈2〉上記実施形態では、アームを構成する各ビーム材は互いに平行に延びた横板部どうしが平坦な縦板部によって連結された断面形状を備えている。しかし、図11に例示するように、互いに平行に延びた横板部どうしが円弧状などに湾曲した縦板部によって連結された断面形状で実施することも可能である。

【0040】

〈3〉上記実施形態では、一方の前記ビーム材の互いに平行な2つの上面部位を他方の前記ビーム材の互いに平行な2つの下面部位に当接させつつ交差させ、同交差箇所にて一対の前記ビーム材どうしが接合されている。しかし、図12に例示するように、一対のビーム材の端面どうしを同じ高さで対向させて、その対向面を溶接する方法で実施することも可能である。

【産業上の利用可能性】

【0041】

本発明は、車両の前後方向に延びた軸心回りで上下揺動可能に車体側に支持される基端部と、車輪のナックルを取り付ける先端部とを有するサスペンション用アームの構造として、多目的作業車に限らず、トラクタ等の他の作業車やトラックや乗用車等の他の車両においても利用できる。

【符号の説明】

【0042】

L0 先端部Pの前後長さ

L1h ビーム材の前後方向の最大長さ(上方ビーム材)

L2h ビーム材の前後方向の最大長さ(下方ビーム材)

P 先端部

Q 基端部

T1 交差した箇所

T2 交差した箇所

X1 横軸心(上側)

X2 横軸心(下側)

1 上部アーム(サスペンション用アーム)

2 下部アーム(サスペンション用アーム)

5 ナックルアーム(ナックル)

6 車輪

11A ビーム材

11B ビーム材

12A ビーム材

12B ビーム材

21A 板材

21B 板材

22A 板材

22B 板材

25 ブッシュ(筒状部材)

30 サスペンション装置

40 車体フレーム(車体)

50 車両

【特許請求の範囲】

【請求項1】

車両の前後方向に延びた軸心回りで上下揺動可能に車体側に支持される基端部と、車輪のナックルを取り付ける先端部とを有するサスペンション用アームであって、

コ字状の断面を備えた一対のビーム材どうしを、前記コ字の開口部どうしが車両の前後方向に沿って向き合い、且つ、前記先端部から前記基端部に向かって次第に離間するように配置し、少なくとも前記先端部において接合してあるサスペンション用アーム。

【請求項2】

一方の前記ビーム材の互いに平行な2つの上面部位を他方の前記ビーム材の互いに平行な2つの下面部位に当接させつつ交差させ、同交差した箇所にて一対の前記ビーム材どうしが接合されている請求項1に記載のサスペンション用アーム。

【請求項3】

前記各ビーム材が一枚の板材を曲げ加工して形成されている請求項1または2に記載のサスペンション用アーム。

【請求項4】

前記先端部における前記各ビーム材の前後方向の最大長さが少なくとも前記先端部の前後長さを備えている請求項1から3のいずれか一項に記載のサスペンション用アーム。

【請求項5】

前記一対のビーム材どうしが前記基端部において単一の筒状部材に接続されており、前記基端部が前記筒状部材を介して前記車体側に枢支されている請求項1から4のいずれか一項に記載のサスペンション用アーム。

【請求項1】

車両の前後方向に延びた軸心回りで上下揺動可能に車体側に支持される基端部と、車輪のナックルを取り付ける先端部とを有するサスペンション用アームであって、

コ字状の断面を備えた一対のビーム材どうしを、前記コ字の開口部どうしが車両の前後方向に沿って向き合い、且つ、前記先端部から前記基端部に向かって次第に離間するように配置し、少なくとも前記先端部において接合してあるサスペンション用アーム。

【請求項2】

一方の前記ビーム材の互いに平行な2つの上面部位を他方の前記ビーム材の互いに平行な2つの下面部位に当接させつつ交差させ、同交差した箇所にて一対の前記ビーム材どうしが接合されている請求項1に記載のサスペンション用アーム。

【請求項3】

前記各ビーム材が一枚の板材を曲げ加工して形成されている請求項1または2に記載のサスペンション用アーム。

【請求項4】

前記先端部における前記各ビーム材の前後方向の最大長さが少なくとも前記先端部の前後長さを備えている請求項1から3のいずれか一項に記載のサスペンション用アーム。

【請求項5】

前記一対のビーム材どうしが前記基端部において単一の筒状部材に接続されており、前記基端部が前記筒状部材を介して前記車体側に枢支されている請求項1から4のいずれか一項に記載のサスペンション用アーム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−25226(P2012−25226A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−164140(P2010−164140)

【出願日】平成22年7月21日(2010.7.21)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月21日(2010.7.21)

【出願人】(000001052)株式会社クボタ (4,415)

【Fターム(参考)】

[ Back to top ]