サスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブ

【課題】 本発明は、磁気ヘッドスライダ等の端子数の増加に対応でき、積層された配線の複数の端子面を、高さの揃った同一平面上に備えることが可能なサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブを提供することを目的とするものである。

【解決手段】 2層の配線層からなる積層型配線構造を有するサスペンション用フレキシャー基板において、下層の配線層の端子部を裏面側の金属支持体の開口部から露出させ、上層の配線層の端子部を、絶縁層を介して、下層の配線層、または下層の配線層からなるダミーパターン、もしくは下層の配線層と同じ厚みを有するダミー体からなるパターンの上に形成することにより、上記課題を解決する。

【解決手段】 2層の配線層からなる積層型配線構造を有するサスペンション用フレキシャー基板において、下層の配線層の端子部を裏面側の金属支持体の開口部から露出させ、上層の配線層の端子部を、絶縁層を介して、下層の配線層、または下層の配線層からなるダミーパターン、もしくは下層の配線層と同じ厚みを有するダミー体からなるパターンの上に形成することにより、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハードディスクドライブ(HDD)に用いられるサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブに関するものである。

【背景技術】

【0002】

近年、インターネットの普及等によりパーソナルコンピュータの情報処理量の増大や情報処理速度の高速化が要求されてきており、それに伴って、パーソナルコンピュータに組み込まれているハードディスクドライブ(HDD)も大容量化や情報伝達速度の高速化が必要となってきている。

【0003】

ハードディスクドライブは磁気記録媒体である磁気ディスク、それを高速回転させるスピンドルモータ、磁気ディスクに対して情報を読取または書込する磁気ヘッド、それを高精度に保持しつつ移動させるための各部品、これらの駆動制御回路および信号処理回路などによって構成されている。

【0004】

そして、このハードディスクドライブに用いられる磁気ヘッドを支持している磁気ヘッドサスペンションと呼ばれる部品も、従来の金ワイヤ等の信号線を接続するタイプから、ステンレスのばねに直接、銅配線等の信号線が形成されている、いわゆるワイヤレスサスペンションと呼ばれる配線一体型(フレキシャー)に移行している。

【0005】

このようなサスペンション用フレキシャー基板は、一対の読取配線および一対の書込配線を含む複数の配線を有し、従来、これらの配線は、金属支持体の上に形成された絶縁層の表面上に、並列的に配設された構成をしていたが、近年においては、配線数の増加や配線の高密度化に伴い、積層型の配線構造も用いられている(特許文献1、2)。

【0006】

また、磁気ヘッドスライダの高機能化に伴い磁気ヘッドスライダの端子数も増加しており、そのため、磁気ヘッドスライダの各端子に対応するサスペンション用フレキシャー基板の端子数も増加し、サスペンション用フレキシャー基板の端子部領域においても高密度化に対処するため、積層型の構造を用いる傾向になってきている。

【0007】

さらに、近年においては、磁気ヘッドスライダ(例えば、端子数8個)に、磁気記録媒体にレーザ光を照射し、加熱しながら記録するための熱アシスト素子(例えば端子数2〜4個)を付加するために、10〜14個の端子数に対応する配線構造も求められている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平9−22570号公報

【特許文献2】特開平10−3632号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述のような端子数の増加や高密度化に対応して、配線の端子部を積層構造にする場合、上層の端子部の表面の高さ位置が、端子部間または端子部内で異なる場合がある。

【0010】

例えば、図12(a)に示すように、各端子部間において上面の高さに差(T1)が生じる場合や、図12(b)に示すように、同一の端子部内において上面の高さに差(T2)が生じる場合がある。

なお、図12(a)、(b)は、従来のサスペンション用フレキシャー基板の課題を説明するための要部断面図であり、金属支持体111の表面側に形成された第1絶縁層112の上に第1導体からなるパターン113を有し、第1絶縁層112または第1導体パターン113の上に第2絶縁層114を有し、第2絶縁層114の上に第2導体からなる第2導体端子部115が形成されている。

【0011】

そして、図12(a)においては、第2導体端子部115の下に第1導体パターン113がある部位と無い部位があり、このため、第2導体端子部115間において上面の高さに差(T1)が生じている。

一方、図12(b)においては、同一の第2導体端子部115の下に部分的に第1導体パターン113がある部位と無い部位があり、このため、同一の第2導体端子部115内において上面の高さに差(T2)が生じている。

【0012】

ここで、図12(a)に示すような第2導体端子部115と、磁気ヘッドスライダの端子とを、例えば、半田ボールを用いて接続する場合、通常、磁気ヘッドスライダの端子は高さ位置が揃っているため、各端子間で半田ボールの大きさが不均一になり、接続信頼性は低いものになる。また、半田ボールに替えて、ACF(異方性導電フィルム)を用いる方法もあるが、一般に、ACFを用いて精度よく接合するためには、サスペンション用フレキシャー基板の端子部間および端子部面内の高さの均一性が要求されるため、やはり、接続信頼性は低いものになる。

【0013】

一方、図12(b)に示すような第2導体端子部115と、磁気ヘッドスライダの端子とを、例えば、半田ボールを用いて接続する場合は、半田ボールが安定しないため、このような場合も接続信頼性は低いものになる。また、ACFを用いる場合も、上述のように、サスペンション用フレキシャー基板の端子部間および端子部面内の高さの均一性が要求されるため、やはり、接続信頼性は低いものになる。

【0014】

さらに、図12(a)、(b)に示すように、端子部間、または端子部面内に段差がある場合、端子部パターンを形成するためのレジスト製版が不均一になり易く、設計通りの端子パターンを高い寸法精度で形成することが困難になる。

【0015】

本発明は、上記実情に鑑みてなされたものであり、磁気ヘッドスライダ等の端子数の増加に対応でき、積層された配線の複数の端子面を、高さの揃った同一平面上に備えることが可能なサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブを提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者は、種々研究した結果、2層の配線層からなる積層型配線構造を有するサスペンション用フレキシャー基板において、下層の配線層の端子部を裏面側の金属支持体の開口部から露出させ、上層の配線層の端子部を、絶縁層を介して、下層の配線層、または下層の配線層からなるダミーパターン、もしくは下層の配線層と同じ厚みを有するダミー体からなるパターンの上に形成することにより、上記課題を解決できることを見出して本発明を完成したものである。

【0017】

すなわち、本発明の請求項1に係る発明は、金属支持体の表面側に形成された第1絶縁層の上に、少なくとも部分的に、第1導体、第2絶縁層、第2導体が順次形成されているサスペンション用フレキシャー基板であって、前記金属支持体には、第1開口部が設けられており、前記第1開口部の裏面側の開口から前記第1絶縁層が一部露出しており、前記露出する第1絶縁層に設けられた第2開口部から、前記第1導体からなる第1導体端子部が露出しており、平面視上、前記第2導体からなる第2導体端子部の全体が、前記第2導体端子部と同じ面積、または、前記第2導体端子部よりも大きな面積を有する前記第1導体パターンの上に、重複するように形成されていることを特徴とするサスペンション用フレキシャー基板である。

【0018】

また、本発明の請求項2に係る発明は、前記第1導体パターンは複数個あり、少なくともその幾つかが、前記第1導体端子部と電気的に接続されていることを特徴とする請求項1に記載のサスペンション用フレキシャー基板である。

【0019】

また、本発明の請求項3に係る発明は、前記第1導体パターンは複数個あり、少なくともその幾つかが、前記第1導体端子部とは絶縁されていることを特徴とする請求項1〜2のいずれかに記載のサスペンション用フレキシャー基板である。

【0020】

また、本発明の請求項4に係る発明は、前記第1導体端子が熱アシスト素子用の端子であり、前記第2導体端子が磁気ヘッドスライダ用の端子であることを特徴とする請求項1〜3のいずれかに記載のサスペンション用フレキシャー基板である。

【0021】

また、本発明の請求項5に係る発明は、請求項1〜4のいずれかに記載のサスペンション用フレキシャー基板を含むことを特徴とするサスペンションである。

【0022】

また、本発明の請求項6に係る発明は、請求項5に記載のサスペンションと、前記サスペンションに実装された磁気ヘッドスライダとを有することを特徴とするヘッド付サスペンションである。

【0023】

また、本発明の請求項7に係る発明は、前記磁気ヘッドスライダは、裏面側に熱アシスト素子を備えており、前記磁気ヘッドスライダの端子と前記サスペンション用フレキシャー基板の第2導体端子部が接続されており、前記熱アシスト素子の端子と前記サスペンション用フレキシャー基板の第1導体端子部が接続されていることを特徴とする請求項6に記載のヘッド付サスペンションである。

【0024】

また、本発明の請求項8に係る発明は、請求項6または請求項7に記載のヘッド付サスペンションを含むことを特徴とするハードディスクドライブである。

【発明の効果】

【0025】

本発明に係るサスペンション用フレキシャー基板は、裏面側には、金属支持体に設けた第1開口部から露出する第1導体端子部を備え、表面側には、第2導体端子部を備えているため、端子部領域が狭い領域に制限される場合であっても、表裏のどちらか片面のみに端子部が設けられている従来の構成のものよりも、端子数の増加に対応することができる。

【0026】

また、第2導体端子部は全て、高さの揃った同一平面上に形成されることになるため、磁気ヘッドスライダ等との接続を高い信頼性で行うことができる。

【0027】

また、第2導体端子部は全て、高さの揃った同一平面上に形成されることになるため、各端子部パターンをレジスト製版する際には、設計通りの高い寸法精度で各パターンを形成することができる。

【図面の簡単な説明】

【0028】

【図1】本発明に係るサスペンション用フレキシャー基板の例を示す概略平面図である。

【図2】図1における端子部領域の表面側拡大図であり、(a)は平面図、(b)は第2導体パターンの配設例を示す説明図である。

【図3】図1における端子部領域の裏面側拡大図であり、(a)は裏面図、(b)は第1導体パターンの配設例を示す説明図である。

【図4】図1における端子部領域の第2導体端子部と第1導体パターンとの平面位置関係を示す説明図である。

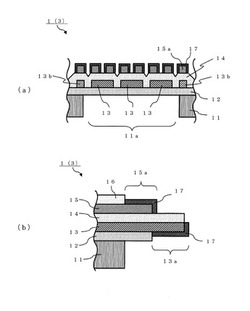

【図5】図2における端子部領域の断面図であり、(a)はA−A断面図、(b)はB−B断面図である。

【図6】本発明に係るサスペンション用フレキシャー基板の製造方法の一例を示す模式的工程図である。

【図7】図6に続く本発明に係るサスペンション用フレキシャー基板の製造方法の一例を示す模式的工程図である。

【図8】本発明のサスペンションの一例を示す概略平面図である。

【図9】本発明のヘッド付サスペンションの一例を示す概略平面図である。

【図10】本発明に係るサスペンション用フレキシャー基板と磁気ヘッドスライダとの接続状態を示す説明図である。

【図11】本発明のハードディスクドライブの一例を示す概略斜視図である。

【図12】従来のサスペンション用フレキシャー基板の課題を説明するための要部断面図である。

【発明を実施するための形態】

【0029】

以下、本発明のサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブについて詳細に説明する。

【0030】

[サスペンション用フレキシャー基板]

(全体構成)

まず、本発明に係るサスペンション用フレキシャー基板の全体構成について説明する。

図1は、本発明に係るサスペンション用フレキシャー基板の例を示す概略平面図である。図1に示されるサスペンション用フレキシャー基板1は、先端部分に、磁気ヘッドスライダを搭載するタング部2および端子部領域3を有し、テール側端部に外部回路接続端子部領域4を有し、端子部領域3と外部回路接続端子部領域4との間に、各種配線からなる配線群5、6を有するものである。

【0031】

ここで、配線群5と配線群6は、相互の電気的な影響を極力避けるため、および、サスペンション用フレキシャー基板の力学的平衡を保つため、各々、サスペンション用フレキシャー基板1の長手方向の両外縁に沿うように配設されている。

【0032】

(端子部領域の構成)

次に、本発明に係る端子部領域の詳細について説明する。

図2は、図1における端子部領域の表面側拡大図であり、(a)は平面図、(b)は第2導体パターンの配設例を示す説明図である。

なお、図2(b)は、本発明に係る第2導体パターンの配設例を説明するための図であり、カバー層16、めっき膜17、金属支持体11につての記載は省略している。

【0033】

まず、図2(b)に示すように、本発明に係るサスペンション用フレキシャー基板1の端子部領域においては、第2絶縁層14の上に、上述の配線群5、6の一部を構成する第2導体パターン15が形成されており、第2導体パターン15の終端に第2導体端子部15aが形成されている。

【0034】

次に、図2(a)に示すように、本発明に係るサスペンション用フレキシャー基板1の端子部領域3の表面側からの構成は、まず最表面にカバー層16が形成されており、カバー層16の端から第2導体端子部15aが露出している。なお、第2導体端子部15aの露出面には、半田との接合強度の向上や、腐食防止を目的としてめっき膜17が形成されている。

そして、第2導体端子部15aの下には第2絶縁層14が形成されており、さらに、第2絶縁層14の下には、第1開口部11aを有する金属支持体11が備えられている。

なお、図2(a)においては詳細を示していないが、第2絶縁層14と金属支持体11との間には、表面側から順に第1導体パターン、第1絶縁層が形成されている。

【0035】

次いで、裏面側から見た場合の端子部領域3の構成について説明する。

図3は、図1における端子部領域の裏面側拡大図であり、(a)は裏面図、(b)は第1導体パターンの配設例を示す説明図である。

なお、図3(b)は、本発明に係る第1導体パターンの配設例を説明するための図であり、金属支持体11、第1絶縁層12、めっき膜17につての記載は省略している。

【0036】

まず、図3(b)に示すように、本発明に係るサスペンション用フレキシャー基板1の端子部領域には、各種形態の第1導体パターン13が形成されており、前記第1導体パターン13の幾つかは、配線を構成し、終端に第1導体端子部13aを含む矩形状のパターンを有している。

【0037】

ここで、第1導体パターン13は、上述のように配線を構成し、第1導体端子部13aと電気的に接続されているものの他に、前記第1導体端子部13aとは絶縁されているものもある。例えば、図3(b)において、孤立パターン13bは、第1導体端子部13aとは絶縁された構成になっている。

【0038】

なお、図3(b)においては、孤立パターン13bが、第1導体と同じ材料から形成されている例を示しているが、孤立パターン13bは、第1導体と同じ厚みを有していればよく、例えば、第1導体と異なる材料の導体、または、絶縁体からなるダミー体であっても良い。

【0039】

次に、図3(a)に示すように、本発明に係るサスペンション用フレキシャー基板1の端子部領域3の裏面側からの構成は、まず最裏面に第1開口部11aを有する金属支持体11があり、第1開口部11aから第1絶縁層12が一部露出している。

そして、前記露出する第1絶縁層12に設けられた第2開口部12aから、第1導体端子部13aが露出している。

なお、第1導体端子部13aの露出面には、半田との接合強度の向上や、腐食防止を目的としてめっき膜17が形成されている。

【0040】

次いで、上述の第2導体端子部と第1導体パターンとの平面位置関係について説明する。

本発明に係るサスペンション用フレキシャー基板は、平面視上、前記第2導体からなる第2導体端子部の全体が、前記第2導体端子部と同じ面積、または、前記第2導体端子部よりも大きな面積を有する前記第1導体パターンの上に、重複するように形成されていることを特徴とする。

【0041】

図4は、図1における端子部領域の第2導体端子部と第1導体パターンとの平面位置関係を示す説明図である。説明を容易にするために、金属支持体11、第1絶縁層12、第2絶縁層14、カバー層16、めっき膜17につての記載は省略している。

例えば、図4に示すように、第2導体パターン15の終端に形成される第2導体端子部15aは、その全体が、前記第2導体端子部15aと同じ面積、または、前記第2導体端子部15aよりも大きな面積を有する第1導体パターン13の上に、平面視上、重複するように形成されている。すなわち、第2導体端子部15aから第1導体パターン13への正射影図形が、前記第1導体パターン13の面内に内包されるように形成されている。

それゆえ、第2導体端子部15aは全て、高さの揃った同一平面上に形成されることになる。

なお、前記第1導体パターン13には、上述の孤立パターン13bも含まれる。そして、孤立パターン13bの厚みは、第1導体パターン13の厚みと同じである。

【0042】

次いで、上述の第2導体端子部と第1導体パターンとの重複の関係について、断面図を用いて更に詳しく説明する。

図5は、図2における端子部領域の断面図であり、(a)はA−A断面図、(b)はB−B断面図である。

【0043】

図5(a)に示すように、本発明に係るサスペンション用フレキシャー基板1は、第1開口部11aを有する金属支持体11の上に、第1絶縁層12が形成されており、第1絶縁層12の上には、孤立パターン13bを含む第1導体パターン13が形成されている。

そして、孤立パターン13bを含む第1導体パターン13の上には、第2絶縁層14を介して第2導体端子部15aが形成されている。なお、第2導体端子部15aの露出面にはめっき膜17が形成されている。

ここで、孤立パターン13bの厚みは、第1導体パターン13の厚みと同じである。そして、第2導体端子部15aは同じ厚みの第2導体からなる。それゆえ、第2導体端子部15aの端子面(上面)は全て、高さの揃った同一平面上に形成されることになる。

【0044】

また、図5(b)に示すように、第1導体パターン13の終端に形成される第1導体端子部13aは、前記第2導体端子部15aが露出する面とは反対側の裏面側に露出しており、第1導体端子部13aの露出面には、めっき膜17が形成されている。

【0045】

ここで、第1導体パターン13は、第1開口部11aが形成される前の金属支持体11の表面側に形成された第1絶縁層の上に、上述の第2開口部12aを形成する前に形成されるものである。すなわち、第1導体パターン13は、平坦な第1絶縁層の平面上に形成されるものであるため、第1導体パターン13の裏面は全て、高さの揃った同一平面上に形成されることになる。

そして、その後、第1絶縁層に第2開口部12aが形成されることにより、第1導体パターン13の終端の第1導体端子部13aの裏面が端子面として露出することから、第1導体端子部13aの端子面は全て、高さの揃った同一平面上に形成されることになる。

すなわち、本発明によれば、第1導体端子部および第2導体端子部の双方の端子面を、それぞれ高さの揃った同一平面上に有することが可能となる。

【0046】

なお、図5(b)に示すように、第1導体端子部13a近傍の構成は、まず金属支持体11から突出するように第1絶縁層12が形成され、その先に第1導体端子部13aが形成されているが、これは、後述する熱アシスト素子との接続において、半田が金属支持体11に接触することによる電気的短絡を防止するためである。

【0047】

また、図5(b)に示すように、第1導体端子部13aと第2導体端子部15aの位置関係については、第1導体端子部13aおよび第2絶縁層14が、第2導体端子部15aよりも突出した関係になっている。

このような構成にする理由の一つは、めっき膜形成工程で、第1導体端子部13aおよび第2導体端子部15aの露出面に形成するめっき膜17が互いに接触することによる電気的短絡を防止するためである。

また、他の理由は、後述する磁気ヘッドスライダおよび熱アシスト素子との接続において、第1導体端子部13aおよび第2導体端子部15aに設けられる半田が互いに接触することによる電気的短絡を防止するためである。

【0048】

次に、本発明に係るサスペンション用フレキシャー基板を構成する部材について説明する。

【0049】

[金属支持体]

金属支持体11の材料としては、所望の導電性およびばね性を有するものであれば特に限定されるものではないが、例えばステンレススティール等を挙げることができる。金属支持体21の厚さは、例えば10μm〜30μmの範囲内、中でも15μm〜25μmの範囲内であることが好ましい。

【0050】

[第1絶縁層]

第1絶縁層12は、金属支持体11の表面上に形成される絶縁層である。第1絶縁層12の材料としては、所望の絶縁性を有するものであれば特に限定されるものではないが、例えばポリイミド(PI)等を挙げることができる。また、第1絶縁層12の材料は、感光性材料であっても良く、非感光性材料であっても良い。第1絶縁層12の厚さは、例えば5μm〜30μmの範囲内、中でも5μm〜10μmの範囲内であることが好ましい。

【0051】

[第1導体]

第1導体は、第1絶縁層12上に形成される導体である。第1導体の材料としては、所望の導電性を有するものであれば特に限定されるものではないが、例えば銅(Cu)等を挙げることができる。

第1導体の厚さとしては、例えば、4μm〜18μmの範囲内であることが好ましい。第1導体の厚さが小さすぎると、所望の導電性を得ることができない可能性があり、第1導体の厚さが大きすぎると、配線回路基板の剛性が高くなる可能性があるからである。

【0052】

[第2絶縁層]

第2絶縁層14は、第1導体、または第1絶縁層12の上に形成される絶縁層である。第2絶縁層14の材料については、上述した第1絶縁層12と同様である。第1導体の上に形成された第2絶縁層14の厚さは、例えば4μm〜18μmの範囲内であることが好ましい。上記厚さが小さすぎると、伝送特性の悪化およびピンホールによるショートの可能性があり、上記厚さが大きすぎると、サスペンション用フレキシャー基板全体の厚さが大きくなる可能性があるからである。

【0053】

[第2導体]

第2導体は、第2絶縁層14上に形成される導体である。第2導体の材料は、上述した第1導体と同様である。

【0054】

[カバー層]

カバー層16の材料としては、例えば、ポリイミド(PI)等を挙げることができる。また、カバー層16の材料は、感光性材料であっても良く、非感光性材料であっても良い。なお、カバー層16の材料は、上述した第1絶縁層12および第2絶縁層14と同じであっても良く、異なっていても良い。カバー層16の厚さは、例えば3μm〜30μmの範囲内であることが好ましい。

【0055】

[めっき膜]

めっき膜17は、第1導体端子部13aおよび第2導体端子部15aの露出面に形成され、半田との接合強度の向上や、露出する導体の腐食からの保護を目的とするものである。

めっき膜17は、電解めっき法により形成され、その材料としては、サスペンション用フレキシャー基板の端子部を形成し得るものであれば、特に制限されることなく使用することができ、例えば、Ni(ニッケル)、Au(金)、パラジウム(Pd)などが用いられる。

めっき膜17は、多層膜として形成してもよく、例えば、電解Niめっきと電解Auめっきとを順次実施して、下層にNi、上層にAuの多層構造とすることができる。この場合、Ni層の厚さは、例えば、0.1μm〜3μm程度であり、Au層の厚さは、例えば、1μm〜5μm程度である。

【0056】

[サスペンション用フレキシャー基板の製造方法]

次に、本発明に係るサスペンション用フレキシャー基板の製造方法について説明する。

なお、以下の製造方法は例示であり、本発明に係るサスペンション用フレキシャー基板を得ることができる方法であれば、特に限定されるものではない。

ここでは、一例として、図6および図7を用いて、サブトラクティブ法によりサスペンション用フレキシャー基板1を製造する方法について説明する。

【0057】

まず、金属支持体材料層21Aと、金属支持体材料層21A上に形成された第1絶縁材料層22Aと、第1絶縁材料層22A上に形成された第1導体材料層23Aとを有する三層材20を準備する(図6(a))。

【0058】

続いて、金属支持体材料層21Aが外形加工されて金属支持体11が形成される(図6(b))。この場合、金属支持体材料層21A上に、フォトリソグラフィ法を用いてパターン状のレジスト(図示せず)が形成され、このレジストから露出された部分がエッチングされる。このようにして、金属支持体材料層21Aが外形加工されて、金属支持体11が形成されると共に第1開口部11aが形成される。エッチングが行われた後、レジストは除去される。

【0059】

次に、第1導体材料層23Aが外形加工されて第1導体パターン13および追加第1導体パターン23が形成される(図6(c))。この場合、金属支持体材料層21Aのエッチングと同様にして、第1導体材料層23A上にパターン状のレジスト(図示せず)が形成されてエッチングされ、第1導体材料層23Aから第1導体パターン13および追加第1導体パターン23が形成される。

【0060】

次に、第2絶縁層14および追加第2絶縁層24が形成される(図6(d))。この場合、第1導体パターン13および追加第1導体パターン23を覆うようにポリイミドが塗布され、塗布されたポリイミド上にパターン状のレジスト(図示せず)が形成されてエッチングされ、所望の形状を有する第2絶縁層14および追加第2絶縁層24が形成される。

【0061】

続いて、第2導体パターン15が形成される(図7(e))。この場合、まず、第2絶縁層14上にクロム(Cr)および銅(Cu)のスパッタリング層が形成され、続いて、前記スパッタリング層の上面および金属支持体11の下面にパターン状のレジスト(図示せず)が形成される。そして、レジストから露出された部分に、電解銅めっき法により銅で構成された金属膜からなる第2導体パターン15が形成される。

その後、レジストが除去されて、前記スパッタリング層のうち、表面が露出している部分が除去される。

【0062】

次に、上述した第2絶縁層14と同様にして、カバー層16が形成される(図7(f))。ここで、カバー層16は第2導体パターン15を覆うように形成されるが、第2導体パターン15の先端側に位置する第2導体端子部15aは露出するように、カバー層16が形成される。

【0063】

次に、第1絶縁材料層22Aが外形加工されて、第1絶縁層12および追加第1絶縁層22が形成される(図7(g))。この場合、パターン状のレジスト(図示せず)を用いて第1絶縁材料層22Aがエッチングされて、所望の形状に外形加工され、第1絶縁層12および追加第1絶縁層22が形成される。この際、第1導体パターン13の先端側に位置する第1導体端子部13aが露出するように、第1絶縁層12が形成される。

【0064】

その後、第1絶縁層12から露出する第1導体端子部13aと、カバー層16から露出する第2導体端子部15aに、NiめっきとAuめっきが順次施されてめっき膜17が形成され、本発明に係るサスペンション用フレキシャー基板1が得られる(図7(h))。

【0065】

[サスペンション]

次に、本発明のサスペンションについて説明する。本発明のサスペンションは、上述したサスペンション用フレキシャー基板と、ロードビームとを含むことを特徴とするものである。

【0066】

図8は、本発明のサスペンションの一例を示す概略平面図である。図8に示されるサスペンション30は、上述したサスペンション用フレキシャー基板1と、サスペンション用フレキシャー基板1の裏面側(金属支持体11側)に備え付けられたロードビーム31とを有するものである。ロードビーム31は、一般的なサスペンションに用いられるロードビームと同様のものを用いることができる。

【0067】

本発明によれば、上述したサスペンション用フレキシャー基板を用いることで、端子数の増加に対応可能なサスペンションとすることができる。また、より接続信頼性の高いサスペンションとすることができる。

【0068】

[ヘッド付サスペンション]

次に、本発明のヘッド付サスペンションについて説明する。本発明のヘッド付サスペンションは、上述したサスペンションと、該サスペンションに実装された磁気ヘッドスライダとを有するものである。

【0069】

図9は、本発明のヘッド付サスペンションの一例を示す概略平面図である。図9に示されるヘッド付サスペンション40は、上述したサスペンション30と、サスペンション30のタング部2に実装された磁気ヘッドスライダ41とを有するものである。

【0070】

なお、サスペンション30については、上述した内容と同様であるので、ここでの記載は省略する。また、磁気ヘッドスライダ41は、一般的なヘッド付サスペンションに用いられる磁気ヘッドスライダと同様のものを用いることができる。

【0071】

本発明のヘッド付サスペンションに係る磁気ヘッドスライダは、裏面側に熱アシスト素子を備えており、前記磁気ヘッドスライダの端子と前記サスペンション用フレキシャー基板の第2導体端子部が接続されており、前記熱アシスト素子の端子と前記サスペンション用フレキシャー基板の第1導体端子部が接続されている

【0072】

図10は、本発明に係るサスペンション用フレキシャー基板と磁気ヘッドスライダとの接続状態を示す説明図である。

図10に示すように、本発明のヘッド付サスペンション40においては、サスペンション用フレキシャー基板の第2導体端子部15aと磁気ヘッドスライダ41の磁気ヘッドスライダ端子部42が半田50bを介して電気的に接続されており、サスペンション用フレキシャー基板の第1導体端子部13aと磁気ヘッドスライダ41の裏面側に備えられた熱アシスト素子43の熱アシスト素子端子部44が半田50aを介して電気的に接続されている。

【0073】

ここで、上述のように、本発明に係るサスペンション用フレキシャー基板においては、第1導体端子部13aおよび第2絶縁層14は、第2導体端子部15aよりも突出した構成を有しているため、第1導体端子部13aと熱アシスト素子端子部44を接続する半田50aと、第2導体端子部15aと磁気ヘッドスライダ端子部42を接続する半田50bが互いに接触することによる電気的短絡を防止することができる。

【0074】

また、本発明に係るサスペンション用フレキシャー基板は、裏面側には、第1導体端子部13aを備え、表面側には、第2導体端子部15aを備えているため、端子部領域が狭い領域に制限される場合であっても、熱アシスト素子端子部44との接続に裏面側の第1導体端子部13aを用いることができため、表裏のどちらか片面のみに端子部が設けられている従来の構成のものよりも、端子数の増加に対応することができる。

【0075】

また、上述のように、第1導体端子部13aは全て、高さの揃った同一平面上に形成されることになるため、熱アシスト素子端子部44との接続を高い信頼性で行うことができる。

【0076】

また、上述のように、第2導体端子部15aは全て、高さの揃った同一平面上に形成されることになるため、磁気ヘッドスライダ端子部42との接続を高い信頼性で行うことができる。

【0077】

それゆえ、本発明によれば、端子数の増加に対応可能なサスペンションとすることができ、また、より接続信頼性の高いヘッド付サスペンションとすることができる。

【0078】

[サスペンション、およびヘッド付サスペンションの製造方法]

次いで、本発明に係るサスペンション用フレキシャー基板を用いたサスペンション、およびヘッド付サスペンションの製造方法について説明する。

【0079】

まず、上述のようにして得られたサスペンション用フレキシャー基板1の下面に、ロードビーム31が取り付けられて図8に示すサスペンション30が得られる。そして、このサスペンション30のタング部2に、熱アシスト素子43を備えた磁気ヘッドスライダ41が実装されて、図9に示すヘッド付サスペンション40が得られる。

【0080】

磁気ヘッドスライダ41の実装に際しては、図10に示すように、磁気ヘッドスライダ41の一側(磁気ヘッドスライダ端子部42が形成されている側)が、第2導体端子部15aの下に存在し、第2導体端子部15aよりも突出する第2絶縁層14に支持され、磁気ヘッドスライダ41の他側が、前記第2絶縁層14と第1開口部11aを挟んで対向する追加第2絶縁層24に支持される。そして、接着部材51によって、磁気ヘッドスライダ41は、金属支持体11に固定される。

熱アシスト素子43は、前記第2絶縁層14と、対向する前記追加第2絶縁層24の下に設けられている金属支持体11との間の、第1開口部11aに挿通される。

そして、半田50aによって、熱アシスト素子端子部44と第1導体端子部13aが電気的に接続されると共に、半田50bによって、磁気ヘッドスライダ端子部42と第2導体端子部15aが電気的に接続される。

【0081】

[ハードディスクドライブ]

次に、本発明のハードディスクドライブについて説明する。本発明のハードディスクドライブは、上述したヘッド付サスペンションを含むことを特徴とするものである。

【0082】

図11は、本発明のハードディスクドライブの一例を示す概略斜視図である。

図11に示されるハードディスクドライブ60は、ケース61と、このケース61に回転自在に取り付けられ、データが記憶されるディスク62と、このディスク62を回転させるスピンドルモータ63と、ディスク62に所望のフライングハイトを保って近接するように設けられ、ディスク62に対してデータの書き込みおよび読み込みを行うスライダを含むヘッド付サスペンション40とを有している。このうちヘッド付サスペンション40は、ケース61に対して移動自在に取り付けられ、ケース61にはヘッド付サスペンション40のスライダをディスク62上に沿って移動させるボイスコイルモータ64が取り付けられている。また、ヘッド付サスペンション40は、ボイスコイルモータ64にアーム65を介して取り付けられている。

【0083】

なお、ヘッド付サスペンションについては、上述した内容と同様であるので、ここでの記載は省略する。また、その他の部材についても、一般的なハードディスクドライブに用いられる部材と同様のものを用いることができる。

【0084】

本発明によれば、上述したヘッド付サスペンションを用いることで、より高機能化されたハードディスクドライブとすることができる。

【0085】

[ハードディスクドライブの製造方法]

本発明のハードディスクドライブを製造するには、例えば、上述のヘッド付サスペンション40を、ハードディスクドライブ60のケース61に取り付けることで、図11に示すハードディスクドライブ60を得ることができる。ハードディスクドライブ60を構成するその他の部材(例えば、ディスク62等)については、一般的なハードディスクドライブに用いられる部材と同様のものを用いることができる。

【0086】

以上、本発明のサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブについて説明したが、本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と、実質的に同一の構成を有し、同様な作用効果を奏するものは、いかなる場合であっても本発明の技術的範囲に包含される。

【符号の説明】

【0087】

1・・・サスペンション用フレキシャー基板

2・・・タング部

3・・・端子部領域

4・・・外部回路接続端子部領域

5、6・・・配線群

11・・・金属支持体

11a・・・第1開口部

12・・・第1絶縁層

12a・・・第2開口部

13・・・第1導体パターン

13a・・・第1導体端子部

13b・・・孤立パターン

14・・・第2絶縁層

15・・・第2導体パターン

15a・・・第2導体端子部

16・・・カバー層

17・・・めっき膜

20・・・三層材

21A・・・金属支持体材料層

22A・・・第1絶縁材料層

23A・・・第1導体材料層

22・・・追加第1絶縁層

23・・・追加第1導体パターン

24・・・追加第2絶縁層

30・・・サスペンション

31・・・ロードビーム

40・・・ヘッド付サスペンション

41・・・磁気ヘッドスライダ

42・・・磁気ヘッドスライダ端子部

43・・・熱アシスト素子

44・・・熱アシスト素子端子部

50a、50b・・・半田

51・・・接着部剤

60・・・ハードディスクドライブ

61・・・ケース

62・・・ディスク

63・・・スピンドルモータ

64・・・ボイスコイルモータ

65・・・アーム

100・・・サスペンション用フレキシャー基板

111・・・金属支持体

112・・・第1絶縁層

113・・・第1導体パターン

114・・・第2絶縁層

115・・・第2導体端子部

【技術分野】

【0001】

本発明は、ハードディスクドライブ(HDD)に用いられるサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブに関するものである。

【背景技術】

【0002】

近年、インターネットの普及等によりパーソナルコンピュータの情報処理量の増大や情報処理速度の高速化が要求されてきており、それに伴って、パーソナルコンピュータに組み込まれているハードディスクドライブ(HDD)も大容量化や情報伝達速度の高速化が必要となってきている。

【0003】

ハードディスクドライブは磁気記録媒体である磁気ディスク、それを高速回転させるスピンドルモータ、磁気ディスクに対して情報を読取または書込する磁気ヘッド、それを高精度に保持しつつ移動させるための各部品、これらの駆動制御回路および信号処理回路などによって構成されている。

【0004】

そして、このハードディスクドライブに用いられる磁気ヘッドを支持している磁気ヘッドサスペンションと呼ばれる部品も、従来の金ワイヤ等の信号線を接続するタイプから、ステンレスのばねに直接、銅配線等の信号線が形成されている、いわゆるワイヤレスサスペンションと呼ばれる配線一体型(フレキシャー)に移行している。

【0005】

このようなサスペンション用フレキシャー基板は、一対の読取配線および一対の書込配線を含む複数の配線を有し、従来、これらの配線は、金属支持体の上に形成された絶縁層の表面上に、並列的に配設された構成をしていたが、近年においては、配線数の増加や配線の高密度化に伴い、積層型の配線構造も用いられている(特許文献1、2)。

【0006】

また、磁気ヘッドスライダの高機能化に伴い磁気ヘッドスライダの端子数も増加しており、そのため、磁気ヘッドスライダの各端子に対応するサスペンション用フレキシャー基板の端子数も増加し、サスペンション用フレキシャー基板の端子部領域においても高密度化に対処するため、積層型の構造を用いる傾向になってきている。

【0007】

さらに、近年においては、磁気ヘッドスライダ(例えば、端子数8個)に、磁気記録媒体にレーザ光を照射し、加熱しながら記録するための熱アシスト素子(例えば端子数2〜4個)を付加するために、10〜14個の端子数に対応する配線構造も求められている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平9−22570号公報

【特許文献2】特開平10−3632号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述のような端子数の増加や高密度化に対応して、配線の端子部を積層構造にする場合、上層の端子部の表面の高さ位置が、端子部間または端子部内で異なる場合がある。

【0010】

例えば、図12(a)に示すように、各端子部間において上面の高さに差(T1)が生じる場合や、図12(b)に示すように、同一の端子部内において上面の高さに差(T2)が生じる場合がある。

なお、図12(a)、(b)は、従来のサスペンション用フレキシャー基板の課題を説明するための要部断面図であり、金属支持体111の表面側に形成された第1絶縁層112の上に第1導体からなるパターン113を有し、第1絶縁層112または第1導体パターン113の上に第2絶縁層114を有し、第2絶縁層114の上に第2導体からなる第2導体端子部115が形成されている。

【0011】

そして、図12(a)においては、第2導体端子部115の下に第1導体パターン113がある部位と無い部位があり、このため、第2導体端子部115間において上面の高さに差(T1)が生じている。

一方、図12(b)においては、同一の第2導体端子部115の下に部分的に第1導体パターン113がある部位と無い部位があり、このため、同一の第2導体端子部115内において上面の高さに差(T2)が生じている。

【0012】

ここで、図12(a)に示すような第2導体端子部115と、磁気ヘッドスライダの端子とを、例えば、半田ボールを用いて接続する場合、通常、磁気ヘッドスライダの端子は高さ位置が揃っているため、各端子間で半田ボールの大きさが不均一になり、接続信頼性は低いものになる。また、半田ボールに替えて、ACF(異方性導電フィルム)を用いる方法もあるが、一般に、ACFを用いて精度よく接合するためには、サスペンション用フレキシャー基板の端子部間および端子部面内の高さの均一性が要求されるため、やはり、接続信頼性は低いものになる。

【0013】

一方、図12(b)に示すような第2導体端子部115と、磁気ヘッドスライダの端子とを、例えば、半田ボールを用いて接続する場合は、半田ボールが安定しないため、このような場合も接続信頼性は低いものになる。また、ACFを用いる場合も、上述のように、サスペンション用フレキシャー基板の端子部間および端子部面内の高さの均一性が要求されるため、やはり、接続信頼性は低いものになる。

【0014】

さらに、図12(a)、(b)に示すように、端子部間、または端子部面内に段差がある場合、端子部パターンを形成するためのレジスト製版が不均一になり易く、設計通りの端子パターンを高い寸法精度で形成することが困難になる。

【0015】

本発明は、上記実情に鑑みてなされたものであり、磁気ヘッドスライダ等の端子数の増加に対応でき、積層された配線の複数の端子面を、高さの揃った同一平面上に備えることが可能なサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブを提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者は、種々研究した結果、2層の配線層からなる積層型配線構造を有するサスペンション用フレキシャー基板において、下層の配線層の端子部を裏面側の金属支持体の開口部から露出させ、上層の配線層の端子部を、絶縁層を介して、下層の配線層、または下層の配線層からなるダミーパターン、もしくは下層の配線層と同じ厚みを有するダミー体からなるパターンの上に形成することにより、上記課題を解決できることを見出して本発明を完成したものである。

【0017】

すなわち、本発明の請求項1に係る発明は、金属支持体の表面側に形成された第1絶縁層の上に、少なくとも部分的に、第1導体、第2絶縁層、第2導体が順次形成されているサスペンション用フレキシャー基板であって、前記金属支持体には、第1開口部が設けられており、前記第1開口部の裏面側の開口から前記第1絶縁層が一部露出しており、前記露出する第1絶縁層に設けられた第2開口部から、前記第1導体からなる第1導体端子部が露出しており、平面視上、前記第2導体からなる第2導体端子部の全体が、前記第2導体端子部と同じ面積、または、前記第2導体端子部よりも大きな面積を有する前記第1導体パターンの上に、重複するように形成されていることを特徴とするサスペンション用フレキシャー基板である。

【0018】

また、本発明の請求項2に係る発明は、前記第1導体パターンは複数個あり、少なくともその幾つかが、前記第1導体端子部と電気的に接続されていることを特徴とする請求項1に記載のサスペンション用フレキシャー基板である。

【0019】

また、本発明の請求項3に係る発明は、前記第1導体パターンは複数個あり、少なくともその幾つかが、前記第1導体端子部とは絶縁されていることを特徴とする請求項1〜2のいずれかに記載のサスペンション用フレキシャー基板である。

【0020】

また、本発明の請求項4に係る発明は、前記第1導体端子が熱アシスト素子用の端子であり、前記第2導体端子が磁気ヘッドスライダ用の端子であることを特徴とする請求項1〜3のいずれかに記載のサスペンション用フレキシャー基板である。

【0021】

また、本発明の請求項5に係る発明は、請求項1〜4のいずれかに記載のサスペンション用フレキシャー基板を含むことを特徴とするサスペンションである。

【0022】

また、本発明の請求項6に係る発明は、請求項5に記載のサスペンションと、前記サスペンションに実装された磁気ヘッドスライダとを有することを特徴とするヘッド付サスペンションである。

【0023】

また、本発明の請求項7に係る発明は、前記磁気ヘッドスライダは、裏面側に熱アシスト素子を備えており、前記磁気ヘッドスライダの端子と前記サスペンション用フレキシャー基板の第2導体端子部が接続されており、前記熱アシスト素子の端子と前記サスペンション用フレキシャー基板の第1導体端子部が接続されていることを特徴とする請求項6に記載のヘッド付サスペンションである。

【0024】

また、本発明の請求項8に係る発明は、請求項6または請求項7に記載のヘッド付サスペンションを含むことを特徴とするハードディスクドライブである。

【発明の効果】

【0025】

本発明に係るサスペンション用フレキシャー基板は、裏面側には、金属支持体に設けた第1開口部から露出する第1導体端子部を備え、表面側には、第2導体端子部を備えているため、端子部領域が狭い領域に制限される場合であっても、表裏のどちらか片面のみに端子部が設けられている従来の構成のものよりも、端子数の増加に対応することができる。

【0026】

また、第2導体端子部は全て、高さの揃った同一平面上に形成されることになるため、磁気ヘッドスライダ等との接続を高い信頼性で行うことができる。

【0027】

また、第2導体端子部は全て、高さの揃った同一平面上に形成されることになるため、各端子部パターンをレジスト製版する際には、設計通りの高い寸法精度で各パターンを形成することができる。

【図面の簡単な説明】

【0028】

【図1】本発明に係るサスペンション用フレキシャー基板の例を示す概略平面図である。

【図2】図1における端子部領域の表面側拡大図であり、(a)は平面図、(b)は第2導体パターンの配設例を示す説明図である。

【図3】図1における端子部領域の裏面側拡大図であり、(a)は裏面図、(b)は第1導体パターンの配設例を示す説明図である。

【図4】図1における端子部領域の第2導体端子部と第1導体パターンとの平面位置関係を示す説明図である。

【図5】図2における端子部領域の断面図であり、(a)はA−A断面図、(b)はB−B断面図である。

【図6】本発明に係るサスペンション用フレキシャー基板の製造方法の一例を示す模式的工程図である。

【図7】図6に続く本発明に係るサスペンション用フレキシャー基板の製造方法の一例を示す模式的工程図である。

【図8】本発明のサスペンションの一例を示す概略平面図である。

【図9】本発明のヘッド付サスペンションの一例を示す概略平面図である。

【図10】本発明に係るサスペンション用フレキシャー基板と磁気ヘッドスライダとの接続状態を示す説明図である。

【図11】本発明のハードディスクドライブの一例を示す概略斜視図である。

【図12】従来のサスペンション用フレキシャー基板の課題を説明するための要部断面図である。

【発明を実施するための形態】

【0029】

以下、本発明のサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブについて詳細に説明する。

【0030】

[サスペンション用フレキシャー基板]

(全体構成)

まず、本発明に係るサスペンション用フレキシャー基板の全体構成について説明する。

図1は、本発明に係るサスペンション用フレキシャー基板の例を示す概略平面図である。図1に示されるサスペンション用フレキシャー基板1は、先端部分に、磁気ヘッドスライダを搭載するタング部2および端子部領域3を有し、テール側端部に外部回路接続端子部領域4を有し、端子部領域3と外部回路接続端子部領域4との間に、各種配線からなる配線群5、6を有するものである。

【0031】

ここで、配線群5と配線群6は、相互の電気的な影響を極力避けるため、および、サスペンション用フレキシャー基板の力学的平衡を保つため、各々、サスペンション用フレキシャー基板1の長手方向の両外縁に沿うように配設されている。

【0032】

(端子部領域の構成)

次に、本発明に係る端子部領域の詳細について説明する。

図2は、図1における端子部領域の表面側拡大図であり、(a)は平面図、(b)は第2導体パターンの配設例を示す説明図である。

なお、図2(b)は、本発明に係る第2導体パターンの配設例を説明するための図であり、カバー層16、めっき膜17、金属支持体11につての記載は省略している。

【0033】

まず、図2(b)に示すように、本発明に係るサスペンション用フレキシャー基板1の端子部領域においては、第2絶縁層14の上に、上述の配線群5、6の一部を構成する第2導体パターン15が形成されており、第2導体パターン15の終端に第2導体端子部15aが形成されている。

【0034】

次に、図2(a)に示すように、本発明に係るサスペンション用フレキシャー基板1の端子部領域3の表面側からの構成は、まず最表面にカバー層16が形成されており、カバー層16の端から第2導体端子部15aが露出している。なお、第2導体端子部15aの露出面には、半田との接合強度の向上や、腐食防止を目的としてめっき膜17が形成されている。

そして、第2導体端子部15aの下には第2絶縁層14が形成されており、さらに、第2絶縁層14の下には、第1開口部11aを有する金属支持体11が備えられている。

なお、図2(a)においては詳細を示していないが、第2絶縁層14と金属支持体11との間には、表面側から順に第1導体パターン、第1絶縁層が形成されている。

【0035】

次いで、裏面側から見た場合の端子部領域3の構成について説明する。

図3は、図1における端子部領域の裏面側拡大図であり、(a)は裏面図、(b)は第1導体パターンの配設例を示す説明図である。

なお、図3(b)は、本発明に係る第1導体パターンの配設例を説明するための図であり、金属支持体11、第1絶縁層12、めっき膜17につての記載は省略している。

【0036】

まず、図3(b)に示すように、本発明に係るサスペンション用フレキシャー基板1の端子部領域には、各種形態の第1導体パターン13が形成されており、前記第1導体パターン13の幾つかは、配線を構成し、終端に第1導体端子部13aを含む矩形状のパターンを有している。

【0037】

ここで、第1導体パターン13は、上述のように配線を構成し、第1導体端子部13aと電気的に接続されているものの他に、前記第1導体端子部13aとは絶縁されているものもある。例えば、図3(b)において、孤立パターン13bは、第1導体端子部13aとは絶縁された構成になっている。

【0038】

なお、図3(b)においては、孤立パターン13bが、第1導体と同じ材料から形成されている例を示しているが、孤立パターン13bは、第1導体と同じ厚みを有していればよく、例えば、第1導体と異なる材料の導体、または、絶縁体からなるダミー体であっても良い。

【0039】

次に、図3(a)に示すように、本発明に係るサスペンション用フレキシャー基板1の端子部領域3の裏面側からの構成は、まず最裏面に第1開口部11aを有する金属支持体11があり、第1開口部11aから第1絶縁層12が一部露出している。

そして、前記露出する第1絶縁層12に設けられた第2開口部12aから、第1導体端子部13aが露出している。

なお、第1導体端子部13aの露出面には、半田との接合強度の向上や、腐食防止を目的としてめっき膜17が形成されている。

【0040】

次いで、上述の第2導体端子部と第1導体パターンとの平面位置関係について説明する。

本発明に係るサスペンション用フレキシャー基板は、平面視上、前記第2導体からなる第2導体端子部の全体が、前記第2導体端子部と同じ面積、または、前記第2導体端子部よりも大きな面積を有する前記第1導体パターンの上に、重複するように形成されていることを特徴とする。

【0041】

図4は、図1における端子部領域の第2導体端子部と第1導体パターンとの平面位置関係を示す説明図である。説明を容易にするために、金属支持体11、第1絶縁層12、第2絶縁層14、カバー層16、めっき膜17につての記載は省略している。

例えば、図4に示すように、第2導体パターン15の終端に形成される第2導体端子部15aは、その全体が、前記第2導体端子部15aと同じ面積、または、前記第2導体端子部15aよりも大きな面積を有する第1導体パターン13の上に、平面視上、重複するように形成されている。すなわち、第2導体端子部15aから第1導体パターン13への正射影図形が、前記第1導体パターン13の面内に内包されるように形成されている。

それゆえ、第2導体端子部15aは全て、高さの揃った同一平面上に形成されることになる。

なお、前記第1導体パターン13には、上述の孤立パターン13bも含まれる。そして、孤立パターン13bの厚みは、第1導体パターン13の厚みと同じである。

【0042】

次いで、上述の第2導体端子部と第1導体パターンとの重複の関係について、断面図を用いて更に詳しく説明する。

図5は、図2における端子部領域の断面図であり、(a)はA−A断面図、(b)はB−B断面図である。

【0043】

図5(a)に示すように、本発明に係るサスペンション用フレキシャー基板1は、第1開口部11aを有する金属支持体11の上に、第1絶縁層12が形成されており、第1絶縁層12の上には、孤立パターン13bを含む第1導体パターン13が形成されている。

そして、孤立パターン13bを含む第1導体パターン13の上には、第2絶縁層14を介して第2導体端子部15aが形成されている。なお、第2導体端子部15aの露出面にはめっき膜17が形成されている。

ここで、孤立パターン13bの厚みは、第1導体パターン13の厚みと同じである。そして、第2導体端子部15aは同じ厚みの第2導体からなる。それゆえ、第2導体端子部15aの端子面(上面)は全て、高さの揃った同一平面上に形成されることになる。

【0044】

また、図5(b)に示すように、第1導体パターン13の終端に形成される第1導体端子部13aは、前記第2導体端子部15aが露出する面とは反対側の裏面側に露出しており、第1導体端子部13aの露出面には、めっき膜17が形成されている。

【0045】

ここで、第1導体パターン13は、第1開口部11aが形成される前の金属支持体11の表面側に形成された第1絶縁層の上に、上述の第2開口部12aを形成する前に形成されるものである。すなわち、第1導体パターン13は、平坦な第1絶縁層の平面上に形成されるものであるため、第1導体パターン13の裏面は全て、高さの揃った同一平面上に形成されることになる。

そして、その後、第1絶縁層に第2開口部12aが形成されることにより、第1導体パターン13の終端の第1導体端子部13aの裏面が端子面として露出することから、第1導体端子部13aの端子面は全て、高さの揃った同一平面上に形成されることになる。

すなわち、本発明によれば、第1導体端子部および第2導体端子部の双方の端子面を、それぞれ高さの揃った同一平面上に有することが可能となる。

【0046】

なお、図5(b)に示すように、第1導体端子部13a近傍の構成は、まず金属支持体11から突出するように第1絶縁層12が形成され、その先に第1導体端子部13aが形成されているが、これは、後述する熱アシスト素子との接続において、半田が金属支持体11に接触することによる電気的短絡を防止するためである。

【0047】

また、図5(b)に示すように、第1導体端子部13aと第2導体端子部15aの位置関係については、第1導体端子部13aおよび第2絶縁層14が、第2導体端子部15aよりも突出した関係になっている。

このような構成にする理由の一つは、めっき膜形成工程で、第1導体端子部13aおよび第2導体端子部15aの露出面に形成するめっき膜17が互いに接触することによる電気的短絡を防止するためである。

また、他の理由は、後述する磁気ヘッドスライダおよび熱アシスト素子との接続において、第1導体端子部13aおよび第2導体端子部15aに設けられる半田が互いに接触することによる電気的短絡を防止するためである。

【0048】

次に、本発明に係るサスペンション用フレキシャー基板を構成する部材について説明する。

【0049】

[金属支持体]

金属支持体11の材料としては、所望の導電性およびばね性を有するものであれば特に限定されるものではないが、例えばステンレススティール等を挙げることができる。金属支持体21の厚さは、例えば10μm〜30μmの範囲内、中でも15μm〜25μmの範囲内であることが好ましい。

【0050】

[第1絶縁層]

第1絶縁層12は、金属支持体11の表面上に形成される絶縁層である。第1絶縁層12の材料としては、所望の絶縁性を有するものであれば特に限定されるものではないが、例えばポリイミド(PI)等を挙げることができる。また、第1絶縁層12の材料は、感光性材料であっても良く、非感光性材料であっても良い。第1絶縁層12の厚さは、例えば5μm〜30μmの範囲内、中でも5μm〜10μmの範囲内であることが好ましい。

【0051】

[第1導体]

第1導体は、第1絶縁層12上に形成される導体である。第1導体の材料としては、所望の導電性を有するものであれば特に限定されるものではないが、例えば銅(Cu)等を挙げることができる。

第1導体の厚さとしては、例えば、4μm〜18μmの範囲内であることが好ましい。第1導体の厚さが小さすぎると、所望の導電性を得ることができない可能性があり、第1導体の厚さが大きすぎると、配線回路基板の剛性が高くなる可能性があるからである。

【0052】

[第2絶縁層]

第2絶縁層14は、第1導体、または第1絶縁層12の上に形成される絶縁層である。第2絶縁層14の材料については、上述した第1絶縁層12と同様である。第1導体の上に形成された第2絶縁層14の厚さは、例えば4μm〜18μmの範囲内であることが好ましい。上記厚さが小さすぎると、伝送特性の悪化およびピンホールによるショートの可能性があり、上記厚さが大きすぎると、サスペンション用フレキシャー基板全体の厚さが大きくなる可能性があるからである。

【0053】

[第2導体]

第2導体は、第2絶縁層14上に形成される導体である。第2導体の材料は、上述した第1導体と同様である。

【0054】

[カバー層]

カバー層16の材料としては、例えば、ポリイミド(PI)等を挙げることができる。また、カバー層16の材料は、感光性材料であっても良く、非感光性材料であっても良い。なお、カバー層16の材料は、上述した第1絶縁層12および第2絶縁層14と同じであっても良く、異なっていても良い。カバー層16の厚さは、例えば3μm〜30μmの範囲内であることが好ましい。

【0055】

[めっき膜]

めっき膜17は、第1導体端子部13aおよび第2導体端子部15aの露出面に形成され、半田との接合強度の向上や、露出する導体の腐食からの保護を目的とするものである。

めっき膜17は、電解めっき法により形成され、その材料としては、サスペンション用フレキシャー基板の端子部を形成し得るものであれば、特に制限されることなく使用することができ、例えば、Ni(ニッケル)、Au(金)、パラジウム(Pd)などが用いられる。

めっき膜17は、多層膜として形成してもよく、例えば、電解Niめっきと電解Auめっきとを順次実施して、下層にNi、上層にAuの多層構造とすることができる。この場合、Ni層の厚さは、例えば、0.1μm〜3μm程度であり、Au層の厚さは、例えば、1μm〜5μm程度である。

【0056】

[サスペンション用フレキシャー基板の製造方法]

次に、本発明に係るサスペンション用フレキシャー基板の製造方法について説明する。

なお、以下の製造方法は例示であり、本発明に係るサスペンション用フレキシャー基板を得ることができる方法であれば、特に限定されるものではない。

ここでは、一例として、図6および図7を用いて、サブトラクティブ法によりサスペンション用フレキシャー基板1を製造する方法について説明する。

【0057】

まず、金属支持体材料層21Aと、金属支持体材料層21A上に形成された第1絶縁材料層22Aと、第1絶縁材料層22A上に形成された第1導体材料層23Aとを有する三層材20を準備する(図6(a))。

【0058】

続いて、金属支持体材料層21Aが外形加工されて金属支持体11が形成される(図6(b))。この場合、金属支持体材料層21A上に、フォトリソグラフィ法を用いてパターン状のレジスト(図示せず)が形成され、このレジストから露出された部分がエッチングされる。このようにして、金属支持体材料層21Aが外形加工されて、金属支持体11が形成されると共に第1開口部11aが形成される。エッチングが行われた後、レジストは除去される。

【0059】

次に、第1導体材料層23Aが外形加工されて第1導体パターン13および追加第1導体パターン23が形成される(図6(c))。この場合、金属支持体材料層21Aのエッチングと同様にして、第1導体材料層23A上にパターン状のレジスト(図示せず)が形成されてエッチングされ、第1導体材料層23Aから第1導体パターン13および追加第1導体パターン23が形成される。

【0060】

次に、第2絶縁層14および追加第2絶縁層24が形成される(図6(d))。この場合、第1導体パターン13および追加第1導体パターン23を覆うようにポリイミドが塗布され、塗布されたポリイミド上にパターン状のレジスト(図示せず)が形成されてエッチングされ、所望の形状を有する第2絶縁層14および追加第2絶縁層24が形成される。

【0061】

続いて、第2導体パターン15が形成される(図7(e))。この場合、まず、第2絶縁層14上にクロム(Cr)および銅(Cu)のスパッタリング層が形成され、続いて、前記スパッタリング層の上面および金属支持体11の下面にパターン状のレジスト(図示せず)が形成される。そして、レジストから露出された部分に、電解銅めっき法により銅で構成された金属膜からなる第2導体パターン15が形成される。

その後、レジストが除去されて、前記スパッタリング層のうち、表面が露出している部分が除去される。

【0062】

次に、上述した第2絶縁層14と同様にして、カバー層16が形成される(図7(f))。ここで、カバー層16は第2導体パターン15を覆うように形成されるが、第2導体パターン15の先端側に位置する第2導体端子部15aは露出するように、カバー層16が形成される。

【0063】

次に、第1絶縁材料層22Aが外形加工されて、第1絶縁層12および追加第1絶縁層22が形成される(図7(g))。この場合、パターン状のレジスト(図示せず)を用いて第1絶縁材料層22Aがエッチングされて、所望の形状に外形加工され、第1絶縁層12および追加第1絶縁層22が形成される。この際、第1導体パターン13の先端側に位置する第1導体端子部13aが露出するように、第1絶縁層12が形成される。

【0064】

その後、第1絶縁層12から露出する第1導体端子部13aと、カバー層16から露出する第2導体端子部15aに、NiめっきとAuめっきが順次施されてめっき膜17が形成され、本発明に係るサスペンション用フレキシャー基板1が得られる(図7(h))。

【0065】

[サスペンション]

次に、本発明のサスペンションについて説明する。本発明のサスペンションは、上述したサスペンション用フレキシャー基板と、ロードビームとを含むことを特徴とするものである。

【0066】

図8は、本発明のサスペンションの一例を示す概略平面図である。図8に示されるサスペンション30は、上述したサスペンション用フレキシャー基板1と、サスペンション用フレキシャー基板1の裏面側(金属支持体11側)に備え付けられたロードビーム31とを有するものである。ロードビーム31は、一般的なサスペンションに用いられるロードビームと同様のものを用いることができる。

【0067】

本発明によれば、上述したサスペンション用フレキシャー基板を用いることで、端子数の増加に対応可能なサスペンションとすることができる。また、より接続信頼性の高いサスペンションとすることができる。

【0068】

[ヘッド付サスペンション]

次に、本発明のヘッド付サスペンションについて説明する。本発明のヘッド付サスペンションは、上述したサスペンションと、該サスペンションに実装された磁気ヘッドスライダとを有するものである。

【0069】

図9は、本発明のヘッド付サスペンションの一例を示す概略平面図である。図9に示されるヘッド付サスペンション40は、上述したサスペンション30と、サスペンション30のタング部2に実装された磁気ヘッドスライダ41とを有するものである。

【0070】

なお、サスペンション30については、上述した内容と同様であるので、ここでの記載は省略する。また、磁気ヘッドスライダ41は、一般的なヘッド付サスペンションに用いられる磁気ヘッドスライダと同様のものを用いることができる。

【0071】

本発明のヘッド付サスペンションに係る磁気ヘッドスライダは、裏面側に熱アシスト素子を備えており、前記磁気ヘッドスライダの端子と前記サスペンション用フレキシャー基板の第2導体端子部が接続されており、前記熱アシスト素子の端子と前記サスペンション用フレキシャー基板の第1導体端子部が接続されている

【0072】

図10は、本発明に係るサスペンション用フレキシャー基板と磁気ヘッドスライダとの接続状態を示す説明図である。

図10に示すように、本発明のヘッド付サスペンション40においては、サスペンション用フレキシャー基板の第2導体端子部15aと磁気ヘッドスライダ41の磁気ヘッドスライダ端子部42が半田50bを介して電気的に接続されており、サスペンション用フレキシャー基板の第1導体端子部13aと磁気ヘッドスライダ41の裏面側に備えられた熱アシスト素子43の熱アシスト素子端子部44が半田50aを介して電気的に接続されている。

【0073】

ここで、上述のように、本発明に係るサスペンション用フレキシャー基板においては、第1導体端子部13aおよび第2絶縁層14は、第2導体端子部15aよりも突出した構成を有しているため、第1導体端子部13aと熱アシスト素子端子部44を接続する半田50aと、第2導体端子部15aと磁気ヘッドスライダ端子部42を接続する半田50bが互いに接触することによる電気的短絡を防止することができる。

【0074】

また、本発明に係るサスペンション用フレキシャー基板は、裏面側には、第1導体端子部13aを備え、表面側には、第2導体端子部15aを備えているため、端子部領域が狭い領域に制限される場合であっても、熱アシスト素子端子部44との接続に裏面側の第1導体端子部13aを用いることができため、表裏のどちらか片面のみに端子部が設けられている従来の構成のものよりも、端子数の増加に対応することができる。

【0075】

また、上述のように、第1導体端子部13aは全て、高さの揃った同一平面上に形成されることになるため、熱アシスト素子端子部44との接続を高い信頼性で行うことができる。

【0076】

また、上述のように、第2導体端子部15aは全て、高さの揃った同一平面上に形成されることになるため、磁気ヘッドスライダ端子部42との接続を高い信頼性で行うことができる。

【0077】

それゆえ、本発明によれば、端子数の増加に対応可能なサスペンションとすることができ、また、より接続信頼性の高いヘッド付サスペンションとすることができる。

【0078】

[サスペンション、およびヘッド付サスペンションの製造方法]

次いで、本発明に係るサスペンション用フレキシャー基板を用いたサスペンション、およびヘッド付サスペンションの製造方法について説明する。

【0079】

まず、上述のようにして得られたサスペンション用フレキシャー基板1の下面に、ロードビーム31が取り付けられて図8に示すサスペンション30が得られる。そして、このサスペンション30のタング部2に、熱アシスト素子43を備えた磁気ヘッドスライダ41が実装されて、図9に示すヘッド付サスペンション40が得られる。

【0080】

磁気ヘッドスライダ41の実装に際しては、図10に示すように、磁気ヘッドスライダ41の一側(磁気ヘッドスライダ端子部42が形成されている側)が、第2導体端子部15aの下に存在し、第2導体端子部15aよりも突出する第2絶縁層14に支持され、磁気ヘッドスライダ41の他側が、前記第2絶縁層14と第1開口部11aを挟んで対向する追加第2絶縁層24に支持される。そして、接着部材51によって、磁気ヘッドスライダ41は、金属支持体11に固定される。

熱アシスト素子43は、前記第2絶縁層14と、対向する前記追加第2絶縁層24の下に設けられている金属支持体11との間の、第1開口部11aに挿通される。

そして、半田50aによって、熱アシスト素子端子部44と第1導体端子部13aが電気的に接続されると共に、半田50bによって、磁気ヘッドスライダ端子部42と第2導体端子部15aが電気的に接続される。

【0081】

[ハードディスクドライブ]

次に、本発明のハードディスクドライブについて説明する。本発明のハードディスクドライブは、上述したヘッド付サスペンションを含むことを特徴とするものである。

【0082】

図11は、本発明のハードディスクドライブの一例を示す概略斜視図である。

図11に示されるハードディスクドライブ60は、ケース61と、このケース61に回転自在に取り付けられ、データが記憶されるディスク62と、このディスク62を回転させるスピンドルモータ63と、ディスク62に所望のフライングハイトを保って近接するように設けられ、ディスク62に対してデータの書き込みおよび読み込みを行うスライダを含むヘッド付サスペンション40とを有している。このうちヘッド付サスペンション40は、ケース61に対して移動自在に取り付けられ、ケース61にはヘッド付サスペンション40のスライダをディスク62上に沿って移動させるボイスコイルモータ64が取り付けられている。また、ヘッド付サスペンション40は、ボイスコイルモータ64にアーム65を介して取り付けられている。

【0083】

なお、ヘッド付サスペンションについては、上述した内容と同様であるので、ここでの記載は省略する。また、その他の部材についても、一般的なハードディスクドライブに用いられる部材と同様のものを用いることができる。

【0084】

本発明によれば、上述したヘッド付サスペンションを用いることで、より高機能化されたハードディスクドライブとすることができる。

【0085】

[ハードディスクドライブの製造方法]

本発明のハードディスクドライブを製造するには、例えば、上述のヘッド付サスペンション40を、ハードディスクドライブ60のケース61に取り付けることで、図11に示すハードディスクドライブ60を得ることができる。ハードディスクドライブ60を構成するその他の部材(例えば、ディスク62等)については、一般的なハードディスクドライブに用いられる部材と同様のものを用いることができる。

【0086】

以上、本発明のサスペンション用フレキシャー基板、サスペンション、ヘッド付サスペンション、およびハードディスクドライブについて説明したが、本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載された技術的思想と、実質的に同一の構成を有し、同様な作用効果を奏するものは、いかなる場合であっても本発明の技術的範囲に包含される。

【符号の説明】

【0087】

1・・・サスペンション用フレキシャー基板

2・・・タング部

3・・・端子部領域

4・・・外部回路接続端子部領域

5、6・・・配線群

11・・・金属支持体

11a・・・第1開口部

12・・・第1絶縁層

12a・・・第2開口部

13・・・第1導体パターン

13a・・・第1導体端子部

13b・・・孤立パターン

14・・・第2絶縁層

15・・・第2導体パターン

15a・・・第2導体端子部

16・・・カバー層

17・・・めっき膜

20・・・三層材

21A・・・金属支持体材料層

22A・・・第1絶縁材料層

23A・・・第1導体材料層

22・・・追加第1絶縁層

23・・・追加第1導体パターン

24・・・追加第2絶縁層

30・・・サスペンション

31・・・ロードビーム

40・・・ヘッド付サスペンション

41・・・磁気ヘッドスライダ

42・・・磁気ヘッドスライダ端子部

43・・・熱アシスト素子

44・・・熱アシスト素子端子部

50a、50b・・・半田

51・・・接着部剤

60・・・ハードディスクドライブ

61・・・ケース

62・・・ディスク

63・・・スピンドルモータ

64・・・ボイスコイルモータ

65・・・アーム

100・・・サスペンション用フレキシャー基板

111・・・金属支持体

112・・・第1絶縁層

113・・・第1導体パターン

114・・・第2絶縁層

115・・・第2導体端子部

【特許請求の範囲】

【請求項1】

金属支持体の表面側に形成された第1絶縁層の上に、少なくとも部分的に、第1導体、第2絶縁層、第2導体が順次形成されているサスペンション用フレキシャー基板であって、

前記金属支持体には、第1開口部が設けられており、

前記第1開口部の裏面側の開口から前記第1絶縁層が一部露出しており、

前記露出する第1絶縁層に設けられた第2開口部から、前記第1導体からなる第1導体端子部が露出しており、

平面視上、

前記第2導体からなる第2導体端子部の全体が、

前記第2導体端子部と同じ面積、または、前記第2導体端子部よりも大きな面積を有する前記第1導体パターンの上に、重複するように形成されていることを特徴とするサスペンション用フレキシャー基板。

【請求項2】

前記第1導体パターンは複数個あり、少なくともその幾つかが、前記第1導体端子部と電気的に接続されていることを特徴とする請求項1に記載のサスペンション用フレキシャー基板。

【請求項3】

前記第1導体パターンは複数個あり、少なくともその幾つかが、前記第1導体端子部とは絶縁されていることを特徴とする請求項1〜2のいずれかに記載のサスペンション用フレキシャー基板。

【請求項4】

前記第1導体端子が熱アシスト素子用の端子であり、前記第2導体端子が磁気ヘッドスライダ用の端子であることを特徴とする請求項1〜3のいずれかに記載のサスペンション用フレキシャー基板。

【請求項5】

請求項1〜4のいずれかに記載のサスペンション用フレキシャー基板を含むことを特徴とするサスペンション。

【請求項6】

請求項5に記載のサスペンションと、前記サスペンションに実装された磁気ヘッドスライダとを有することを特徴とするヘッド付サスペンション。

【請求項7】

前記磁気ヘッドスライダは、裏面側に熱アシスト素子を備えており、

前記磁気ヘッドスライダの端子と前記サスペンション用フレキシャー基板の第2導体端子部が接続されており、

前記熱アシスト素子の端子と前記サスペンション用フレキシャー基板の第1導体端子部が接続されていることを特徴とする請求項6に記載のヘッド付サスペンション。

【請求項8】

請求項6または請求項7に記載のヘッド付サスペンションを含むことを特徴とするハードディスクドライブ。

【請求項1】

金属支持体の表面側に形成された第1絶縁層の上に、少なくとも部分的に、第1導体、第2絶縁層、第2導体が順次形成されているサスペンション用フレキシャー基板であって、

前記金属支持体には、第1開口部が設けられており、

前記第1開口部の裏面側の開口から前記第1絶縁層が一部露出しており、

前記露出する第1絶縁層に設けられた第2開口部から、前記第1導体からなる第1導体端子部が露出しており、

平面視上、

前記第2導体からなる第2導体端子部の全体が、

前記第2導体端子部と同じ面積、または、前記第2導体端子部よりも大きな面積を有する前記第1導体パターンの上に、重複するように形成されていることを特徴とするサスペンション用フレキシャー基板。

【請求項2】

前記第1導体パターンは複数個あり、少なくともその幾つかが、前記第1導体端子部と電気的に接続されていることを特徴とする請求項1に記載のサスペンション用フレキシャー基板。

【請求項3】

前記第1導体パターンは複数個あり、少なくともその幾つかが、前記第1導体端子部とは絶縁されていることを特徴とする請求項1〜2のいずれかに記載のサスペンション用フレキシャー基板。

【請求項4】

前記第1導体端子が熱アシスト素子用の端子であり、前記第2導体端子が磁気ヘッドスライダ用の端子であることを特徴とする請求項1〜3のいずれかに記載のサスペンション用フレキシャー基板。

【請求項5】

請求項1〜4のいずれかに記載のサスペンション用フレキシャー基板を含むことを特徴とするサスペンション。

【請求項6】

請求項5に記載のサスペンションと、前記サスペンションに実装された磁気ヘッドスライダとを有することを特徴とするヘッド付サスペンション。

【請求項7】

前記磁気ヘッドスライダは、裏面側に熱アシスト素子を備えており、

前記磁気ヘッドスライダの端子と前記サスペンション用フレキシャー基板の第2導体端子部が接続されており、

前記熱アシスト素子の端子と前記サスペンション用フレキシャー基板の第1導体端子部が接続されていることを特徴とする請求項6に記載のヘッド付サスペンション。

【請求項8】

請求項6または請求項7に記載のヘッド付サスペンションを含むことを特徴とするハードディスクドライブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−73642(P2013−73642A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210951(P2011−210951)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]