サスペンション調整方法およびサスペンション調整システム

【課題】車体に取り付ける前に行うサスペンションの調整精度を向上できるサスペンション調整システムを提供する。

【解決手段】基準穴S1〜S3の位置を計測し、該計測結果に基づいて、車体21の基準となる位置である基準位置S、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを規定するとともに、車体21に対して各サスペンション50・60を位置決めする取付基準部P1〜P4の位置を、基準位置Sを基準として、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hに沿って計測する計測装置11と、計測装置11の計測結果より、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hにおける取付基準部P1〜P4の位置ずれ度合いを算出し、該算出結果に基づいて各サスペンション50・60の調整量を設定する伝達装置12と、を具備する。

【解決手段】基準穴S1〜S3の位置を計測し、該計測結果に基づいて、車体21の基準となる位置である基準位置S、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを規定するとともに、車体21に対して各サスペンション50・60を位置決めする取付基準部P1〜P4の位置を、基準位置Sを基準として、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hに沿って計測する計測装置11と、計測装置11の計測結果より、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hにおける取付基準部P1〜P4の位置ずれ度合いを算出し、該算出結果に基づいて各サスペンション50・60の調整量を設定する伝達装置12と、を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サスペンションを車体に取り付ける前にサスペンションを調整する技術に関する。

【背景技術】

【0002】

従来、自動車の製造工程等において、車両のアライメント(ホイールアライメント)を測定し、当該測定結果が車両に予め設定されるアライメントの公差の範囲外となった場合には、アライメントの調整を行う必要がある。このとき、車体にサスペンションおよび車輪等の部品が取り付けられて車両が完成している状態であるため、作業者が床裏からアライメントの調整作業を行うこととなり、作業状態やアライメントの測定条件が悪くなってしまう。つまり、アライメントの調整を行いにくくなるとともに、アライメントの調整精度が悪化するという問題があった。

このため、サスペンションを車体に取り付ける前にサスペンションを調整することで、車両のアライメントを測定した後で行われるアライメントの調整を不要にする技術が求められている。

【0003】

このような技術としては、例えば特許文献1、および特許文献2のような技術が開示されている。

【0004】

特許文献1に開示された技術では、サスペンションが車体に取り付けられる位置であるサスペンション取付箇所を計測し、計測したサスペンション取付箇所の正規位置からの偏差を検出する。そして、その検出結果に基づいて、車体にサスペンションを取り付ける前に、サスペンションを調整する。偏差の検出には、サブフレーム取付孔に嵌合するピンとアッパアームに係合する係合子とを備える測定機構が用いられる。

【0005】

特許文献1に開示された技術では、正規位置からの偏差を平面的に検出する。つまり、正規位置からの偏差に、車両の高さ方向の偏差が加味されていない。このため、車両の高さ方向において、サスペンション取付箇所が正規位置からずれた場合には、当該ずれをサスペンションの調整に反映できない。従って、車体にサスペンションを取り付けたときに、アライメント(特にキャンバとトー)が変わってしまう。

【0006】

特許文献2に開示された技術は、サスペンションのブッシュが圧縮変形することに起因するトーのずれに基づいて、サスペンションの調整を行う技術である。特許文献2に開示された技術では、サスペンションに対して荷重付与装置からトーに影響を及ぼす分力を付与した状態で、トーを調整する。

【0007】

特許文献2に開示された技術では、サスペンションの調整において、車両の仕様、例えば、サンルーフの有無やシートの種類等による輪荷重の影響を加味していない。このため、車両を完成させたときに、サスペンションに対して荷重付与装置による荷重の大きさとは異なる大きさの荷重がかかってしまう。つまり、車両を完成させたときに車高が変化し、ひいては、アライメント(特にキャンバとトー)が変わってしまう。

【0008】

このように、特許文献1および特許文献2に開示された技術では、車両が完成している状態で行われるアライメントの測定において、サスペンションを調整したときに想定されるアライメントとは大きく異なる測定結果となる可能性があった。つまり、サスペンションの調整精度が低かった。

従って、車体に取り付ける前にサスペンションを調整したにも関わらず、アライメントの測定結果が車両に設定されるアライメントの公差の範囲外となり、車両が完成している状態でアライメントの調整を行う可能性があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭63−8082号公報

【特許文献2】特開平2−124386号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、以上の如き状況を鑑みてなされたものであり、車体に取り付ける前に行うサスペンションの調整精度を向上できるサスペンション調整方法およびサスペンション調整システムを提供するものである。

【課題を解決するための手段】

【0011】

請求項1においては、サスペンションを車体に取り付ける前に前記サスペンションを調整するサスペンション調整方法であって、前記車体に形成される複数の基準穴の位置を計測し、該計測結果に基づいて、前記車体の基準となる位置である基準位置、車両の進行方向、車両の幅方向、および車両の高さ方向を規定する第一の計測工程と、前記車体に対して前記サスペンションを位置決めする取付基準部の位置を、前記基準位置を基準として、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向に沿って計測する第二の計測工程と、前記第二の計測工程の計測結果より、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向における前記取付基準部の位置ずれ度合いを算出し、該算出結果に基づいてサスペンションの調整量を設定する設定工程と、該設定工程で設定されるサスペンションの調整量に基づいて、前記サスペンションを調整する調整工程と、を含むものである。

【0012】

請求項2においては、前記設定工程では、前記取付基準部の位置ずれ度合いと前記車両の仕様に対応する輪荷重とに基づいてサスペンションの調整量を設定するものである。

【0013】

請求項3においては、サスペンションを車体に取り付ける前に前記サスペンションを調整するサスペンション調整システムであって、前記車体に形成される複数の基準穴の位置を計測し、該計測結果に基づいて、前記車体の基準となる位置である基準位置、車両の進行方向、車両の幅方向、および車両の高さ方向を規定する第一の計測手段と、前記車体に対して前記サスペンションを位置決めする取付基準部の位置を、前記基準位置を基準として、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向に沿って計測する第二の計測手段と、前記第二の計測手段の計測結果より、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向における前記取付基準部の位置ずれ度合いを算出し、該算出結果に基づいてサスペンションの調整量を設定する設定手段と、を具備し、前記設定手段で設定される前記サスペンションの調整量に基づいて、前記サスペンションを調整するものである。

【0014】

請求項4においては、前記設定手段は、前記取付基準部の位置ずれ度合いと前記車両の仕様に対応する輪荷重とに基づいてサスペンションの調整量を設定するものである。

【発明の効果】

【0015】

本発明は、取付基準部の位置ずれ度合いを確実に反映してサスペンションの調整量を設定できるため、車体に取り付ける前に行うサスペンションの調整精度を向上できる、という効果を奏する。

【図面の簡単な説明】

【0016】

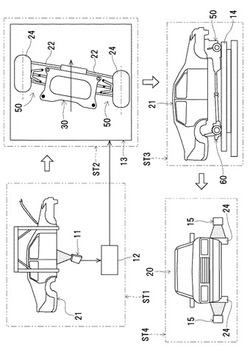

【図1】第一実施形態のサスペンション調整システムの全体的な構成を示す底面図。

【図2】同じくサスペンション調整システムを用いて車両を組み立てる状態を示す説明図。

【図3】同じくサスペンション調整方法の流れを示すフロー図。

【図4】サスペンションのトーを調整する前の状態を示す概略底面図。

【図5】サスペンションのトーを調整した後の状態を示す概略底面図。

【図6】フロントサスペンションのキャンバを調整する状態を示す概略正面図。(a)調整前の状態を示す図。(b)調整後の状態を示す図。

【図7】第二実施形態のサスペンション調整システムの全体的な構成を示す説明図。

【図8】同じくサスペンション調整方法の流れを示すフロー図。

【図9】サスペンションの構成を示す説明図。(a)フロントサスペンションの概略正面図。(b)サスペンションの概略底面図。

【発明を実施するための形態】

【0017】

以下に、本発明に係るサスペンション調整システムの第一実施形態であるサスペンション調整システム10について、図面を参照して説明する。

サスペンション調整システム10は、サスペンションであるフロントサスペンション50およびリアサスペンション60を車体21に取り付ける前に調整するものである。

【0018】

なお、以下では、説明の便宜上図1における紙面の左右方向を基準として「前後方向」を規定する。また、図1における紙面の上下方向を基準として「左右方向」を規定する。そして、図1における紙面の手前側から奥側に向かう方向を基準として「上下方向」を規定する。つまり、図1においては、車体21の前方、後方、左方、右方が、それぞれ紙面における前方、後方、左方、右方と一致する。

【0019】

まず、フロントサスペンション50について説明する。

【0020】

図9に示すように、フロントサスペンション50は、ナックルアーム51、アッパアーム52、ロアアーム53・53、およびショックアブソーバ54等を備える。フロントサスペンション50は、前輪24・24に一つずつ取り付けられる。

本実施形態のフロントサスペンション50は、ダブルウィッシュボーン式のサスペンションとする。また、右側のフロントサスペンション50は、左側のフロントサスペンション50と比較して、配置位置が異なる点を除いて同様に構成されるため、左側のフロントサスペンション50についてのみ説明を行う。

【0021】

ナックルアーム51は、前輪24を支持し、その上端部でアッパアーム52と連結するとともにその下端部でロアアーム53・53と連結する。

【0022】

アッパアーム52は、左端部がボールジョイント等を介してナックルアーム51の上端部に連結されるとともに、右端部がブッシュ等を介して上下方向に揺動可能となるように車体21に連結される。アッパアーム52は、ショックアブソーバ54およびバネ55と干渉しないように、左端部にて二股に分かれ、当該二股に分かれた部分が互いに右方向に向かうにつれて前後方向に徐々に離間する。

【0023】

ロアアーム53・53は、左端部がボールジョイント等を介してナックルアーム51の前後両端部における下端部に連結されるとともに、右端部がブッシュ等を介して上下方向に揺動可能となるようにフロントサブフレーム30に連結される。

【0024】

ショックアブソーバ54は、その下端部が前側のロアアーム53に連結され、その上端部がボルトおよびナット等により車体21に連結される。ショックアブソーバ54は、バネ55の変形により発生する力を吸収する。

【0025】

このようなフロントサスペンション50は、フロントサブフレーム30を介して車体21に取り付けられる。

【0026】

フロントサブフレーム30は、車両20の前側にてエンジン等を支持するとともに、フロントサスペンション50と車体21とを連結する(図2参照)。フロントサブフレーム30は、平面視において、略四角形状に形成され、その中央部分が開口する。

【0027】

フロントサブフレーム30には、上下方向に沿って貫通する孔部が形成され、該孔部にカラーおよびブッシュ等が嵌装される。このカラーの内周面にはネジ孔が形成され、当該ネジ孔と螺合するボルト31により、フロントサブフレーム30は、車体21に取り付けられる。

このようなボルト31は、フロントサブフレーム30の前後左右両端部に配置される。つまり、ボルト31は、フロントサブフレーム30の右前端部、右後端部、左前端部、および左後端部の計四箇所に配置される(図9(b)参照)。

【0028】

フロントサスペンション50には、タイロッド22が取り付けられる。タイロッド22は、左端部がナックルアーム51の下部に連結されるとともに、右端部がフロントサブフレーム30の前端部に取り付けられるステアリングギアボックス26に連結される。

タイロッド22は、ボルト22aおよびロッド22b等を備え、ロッド22bを回動させることにより、その長手方向(左右方向)の長さを調整可能に構成される。

【0029】

以下では、このようなフロントサブフレーム30およびタイロッド22が連結されたフロントサスペンション50を「サブアッセンブリ状態のフロントサスペンション50」と表記する。

【0030】

本実施形態のリアサスペンション60は、ダブルウィッシュボーン式のサスペンションとし、ナックルアーム61、アッパアーム62、ロアアーム63・63、およびショックアブソーバ等を備える。リアサスペンション60は、フロントサスペンション50と同様に構成されるため、リアサスペンション60の各構成部品61〜63等についての説明は省略する。

【0031】

図9(b)に示すように、リアサスペンション60は、リアサブフレーム40を介して車体21に取り付けられる。

【0032】

リアサブフレーム40は、車両20の後側にてリアサスペンション60と車体21とを連結する。リアサブフレーム40は、平面視において、その中央部分が開口する。

【0033】

リアサブフレーム40には、フロントサブフレーム30と同様に、上下方向に沿って貫通する孔部が形成され、該孔部にカラーおよびブッシュ等が嵌装される。このカラーの内周面にはネジ孔が形成され、当該ネジ孔と螺合するボルト41により、リアサブフレーム40は、車体21に取り付けられる。

このようなボルト41は、リアサブフレーム40の前後左右両端部に配置される。つまり、ボルト41は、リアサブフレーム40の右前端部、右後端部、左前端部、および左後端部の計四箇所に配置される(図9(b)参照)。

【0034】

リアサスペンション60には、トーコントロールアーム23が取り付けられる。トーコントロールアーム23は、一端部がナックルアーム61の下部に連結されるとともに、他端部がリアサブフレーム40に連結される。

トーコントロールアーム23は、タイロッド22と同様に、ボルトおよびロッド等を備え、ロッドを回動させることにより、その長手方向(左右方向)の長さを調整可能に構成される。

【0035】

このようなリアサブフレーム40およびトーコントロールアーム23が連結されたリアサスペンション60を「サブアッセンブリ状態のリアサスペンション60」と表記する。

【0036】

次に、車体21について説明する。

【0037】

車体21には、各サスペンション50・60等の種々の部品が取り付けられる。図1に示すように、車体21には、基準穴S1〜S3が形成されるとともに、フロントサスペンション取付部P10〜P19およびリアサスペンション取付部P20〜P29が設けられる。

【0038】

基準穴S1〜S3の位置は、車体21に部品を取り付ける際の基準となる位置に対応する。基準穴S1は、車体21の右前側に形成される穴部である。基準穴S2は、基準穴S1の左方に所定の間隔を空けた位置(車体21の左前側)に形成される穴部である。基準穴S3は、基準穴S1の後方に所定の間隔を空けた位置(車体21の右後側)に形成される穴部である。

【0039】

車体21では、右後側の基準穴S3の位置と右前側の基準穴S1の位置とに基づいて、「車両の進行方向L」が規定される。

【0040】

車体21では、右前側の基準穴S1の位置と左前側の基準穴S2の位置とに基づいて、「車両の幅方向W」が規定される。

【0041】

また、車体21では、各基準穴S1〜S3の位置に基づいて、「車両の高さ方向H」が規定される(図9(a)参照)。

【0042】

本実施形態において、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hは、それぞれ前右側の基準穴S1の位置が基準となる。つまり、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを座標軸とした場合、基準穴S1は原点となる。

【0043】

なお、以下において、このような車両の進行方向L、車両の幅方向W、および車両の高さ方向Hの基準となる基準穴S1の位置を「基準位置S」と表記する。

本実施形態の基準位置Sの位置は、基準穴S1の位置とするが、これに限定されるものでなく、例えば、左前側の基準穴S2の位置であってもよく、別途基準位置Sとなる穴部を形成した場合当該穴部の位置を基準位置Sとしても構わない。

【0044】

フロントサスペンション取付部P10〜P19は、フロントサスペンション50が車体21に取り付けられる位置に設けられる。

【0045】

フロントサスペンション取付部P10〜P13は、フロントサブフレーム30が車体21に取り付けられる位置に設けられる。つまり、フロントサスペンション取付部P10〜P13は、フロントサブフレーム30のボルト31が配置される位置に対応する。フロントサスペンション取付部P10〜P13には、例えば、ボルト31を挿通可能な孔部が形成されるとともに、ボルト31と螺合可能なナットが配置されている。

【0046】

フロントサスペンション50は、フロントサスペンション取付部P10・P12にて車体21に対して位置決めされる。つまり、フロントサスペンション取付部P10・P12を基準として車体21に取り付けられる。このため、フロントサスペンション取付部P10・P12が車体21の成形精度等の影響で位置ずれした場合、サスペンション50は、平面視において傾斜する場合等がある。

このようなフロントサスペンション取付部P10・P12を、以下では「取付基準部P1・P2」と表記する。

【0047】

フロントサスペンション取付部P14・P15は、フロントサスペンション50のショックアブソーバ54が車体21に取り付けられる位置に設けられる。つまり、フロントサスペンション取付部P14・P15は、フロントサスペンション50のショックアブソーバ54に対応する。フロントサスペンション取付部P14・P15には、例えばショックアブソーバ54および車体21を連結するボルトを挿通可能な孔部が形成されるとともに、当該ボルトと螺合可能なナットが配置されている。

【0048】

フロントサスペンション取付部P16〜P19は、フロントサスペンション50のアッパアーム52が車体21に取り付けられる位置に設けられる。つまり、フロントサスペンション取付部P16〜P19は、フロントサスペンション50のアッパアーム52に対応する。フロントサスペンション取付部P16〜P19には、例えばアッパアーム52を取付可能なブラケット等が配置されている。

【0049】

リアサスペンション取付部P20〜P29には、リアサスペンション60が取り付けられる位置に設けられる。

なお、リアサスペンション取付部P20〜P29は、リアサスペンション60が取り付けられる点を除いてフロントサスペンション取付部P10〜P19と同様に構成される。このため、リアサスペンション取付部P20〜P29の説明は省略する。

また、リアサスペンション60は、リアサスペンション取付部P21・P23にて車体21に対して位置決めされる。つまり、リアサスペンション取付部P21・P23を基準として、車体21に取り付けられる。以下ではリアサスペンション取付部P21・P23を「取付基準部P3・P4」と表記する。

【0050】

次にサスペンション調整システム10について説明する。図1および図2に示すように、サスペンション調整システム10は、計測装置11、伝達装置12、および調整装置13等を具備する。

【0051】

計測装置11は、車体21を成形する車体ステーションST1(車体工場)に設置され、車体21の基準穴S1〜S3の位置および取付基準部P1〜P4の位置を立体的に計測する。このような計測装置11には、車体21の形状を三次元で計測可能な非接触式のレーザセンサ等が用いられる。

【0052】

なお、計測装置11の構成は、基準穴S1〜S3の位置および取付基準部P1〜P4の位置を三次元で計測できる構成であればよく、本実施形態に限定されるものでない。

また、計測装置11を設置する場所は、各サスペンション50・60を車体21に取り付ける前に基準穴S1〜S3の位置および取付基準部P1〜P4の位置を計測できる場所であればよく、本実施形態に限定されるものでない。

【0053】

計測装置11は、各基準穴S1〜S3の位置を計測することで、基準位置Sを基準とした車両の進行方向L、車両の幅方向W、および車両の高さ方向H(図9(a)参照)を規定する。そして、基準位置S、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hに基づいて、取付基準部P1〜P4の計測を行う。

【0054】

計測装置11による計測としては、例えば、取付基準部P1〜P4の基準位置Sに対する三次元上の配置、つまり、基準位置Sを原点として、車両の進行方向Lと車両の幅方向Wと車両の高さ方向Hとを座標軸とした、取付基準部P1〜P4の三次元の位置を計測する。

以下では、このような計測装置11の計測により取得する取付基準部P1〜P4の基準位置Sに対する位置を「計測位置」と表記する。

【0055】

伝達装置12は、例えば、車体ステーションST1に設置され、記憶部および演算部を備える。

【0056】

記憶部は、車体21に予め設定される基準位置Sを基準とした取付基準部P1〜P4の位置(以下、「設定位置」と表記する)、および車両20に予め設定されるアライメントの公差(以下、「設定アライメント」と表記する)を、互いに関連付けて記憶する。

本実施形態の設定アライメントは、後述する車両20のアライメントの測定において求められる測定結果の範囲と同一である。

【0057】

演算部は、取付基準部P1〜P4の計測位置と、取付基準部P1〜P4の設定位置とを比較して取付基準部P1〜P4の位置ずれ度合い(例えば、取付基準部P1は、車両の進行方向後側に1.0mm、車両の幅方向内側に2.0mm、車両の高さ方向下側に3.0mm位置ずれしている等)を算出する。

そして、演算部は、取付基準部P1〜P4の位置ずれ度合いに基づいて、アライメントを算出し、当該算出したアライメントと設定アライメントとに基づいて、各サスペンション50・60の調整量を設定する。

【0058】

各サスペンション50・60の調整量は、アライメントを調整するための具体的な数値であり、例えば、トーを+2.0mm、キャンバを+2°等である。

【0059】

伝達装置12は、計測装置11および調整装置13と電気的に接続され、計測装置11の計測結果を取得可能であるとともに、調整装置13に対して各サスペンション50・60の調整量を伝達可能に構成される。

このような伝達装置12には、各サスペンション50・60の調整量を設定するためのプログラムを実行可能な既存のパーソナルコンピュータ等が用いられる。

【0060】

なお、計測装置11の計測結果を用いた伝達装置12による各サスペンション50・60の調整量の算出は、第一実施形態に限定されるものでない。

例えば、各サスペンション取付部P10〜P29の位置を全て計測し、当該計測結果より各サスペンション50・60の位置ずれ度合いを算出し、当該位置ずれ度合いを用いて各サスペンション50・60の調整量を設定しても構わない。この場合、各サスペンション取付部P10〜P29が取付基準部となる。

また、取付基準部を別途車体21に形成した場合、当該取付基準部の位置を計測装置11で計測する。そして、当該計測結果より、各サスペンション50・60の位置ずれ度合いを算出し、当該位置ずれ度合いに基づいて各サスペンション50・60の調整量を設定しても構わない。

【0061】

伝達装置12は、第一実施形態では、計測装置11と異なる装置構成としたが、これに限定されるものでない。すなわち、計測装置11にて各サスペンション50・60の調整量を設定するとともに、調整装置13に各サスペンション50・60の調整量を伝達するような構成であっても構わない。

【0062】

調整装置13は、各サスペンション50・60を製造する機械ステーションST2(機械工場)に設置され、サブアッセンブリ状態の各サスペンション50・60を調整可能に構成される。具体的には、調整装置13は、タイロッド22あるいはトーコントロールアーム23のロッド22bを回動することで、各サスペンション50・60を調整する。

また、調整装置13は、各サスペンション50・60の構成部品のばらつき(例えば、アッパアーム52の長さのばらつき)による車両20のアライメントの変化量を算出可能であるとともに、各サスペンション50・60を調整することによる、アライメントの変化量(調整前のアライメントからの変化量)を算出可能に構成される。

【0063】

各サスペンション50・60の調整量を伝達装置12より取得した調整装置13は、取得した調整量および各サスペンション50・60の構成部品のばらつきによるアライメントの変化量に基づいて、各サスペンション50・60を調整する。

このような調整装置13には、各サスペンション50・60を調整可能な既存の調整装置等が用いられる。

【0064】

なお、調整装置13の構成は、伝達装置12より伝達される各サスペンション50・60の調整量に基づいて、各サスペンション50・60を調整可能な構成であればよく、第一実施形態に限定されるものでない。

例えば、伝達装置12より伝達される各サスペンション50・60の調整量を作業者が視認可能な出力装置にて表示し、当該出力装置に表示される内容を確認した作業者が、各サスペンションの構成部品のばらつきによるアライメントの変化量を想定しながら各サスペンション50・60を調整しても構わない。

【0065】

また、調整装置13を設置する場所は、車体21に各サスペンション50・60を取り付ける前に各サスペンション50・60を調整できればよく、第一実施形態に限定されるものでない。

【0066】

次に、サスペンション調整システム10によるサスペンション調整方法の流れについて説明する。

【0067】

まず、図1から図3までに示すように、車体ステーションST1にてプレスおよび溶接等が行われて成形された車体21の基準穴S1〜S3の位置を、計測装置11にて計測する(S110)。当該計測結果に基づいて、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを規定する。

【0068】

このように、サスペンション調整方法は、車体21に形成される複数の基準穴S1〜S3の位置を計測し、計測結果に基づいて、車体21の基準となる位置である基準位置S、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを規定する第一の計測工程を含む。

また、計測装置11は、車体21に形成される複数の基準穴S1〜S3の位置を計測し、計測結果に基づいて、車体21の基準となる位置である基準位置S、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを規定する第一の計測手段として機能する。

【0069】

基準穴S1〜S3の位置を計測した後で、計測装置11にて取付基準部P1〜P4の位置を計測する(S120)。

【0070】

このように、車体21に対して各サスペンション50・60を位置決めする取付基準部P1〜P4の位置を、基準位置Sを基準として、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hに沿って計測する第二の計測工程を含む。

また、計測装置11は、車体21に対して各サスペンション50・60を位置決めする取付基準部P1〜P4を、基準位置Sを基準として、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hに沿って計測する第二の計測手段として機能する。

【0071】

取付基準部P1〜P4の位置を計測した後で、当該計測結果を伝達装置12に伝達(送信)する。伝達装置12では、取付基準部P1〜P4の設定位置に対する位置ずれ度合いを算出する。

そして、伝達装置12では、当該位置ずれ度合い、および設定アライメントに基づいて、各サスペンション50・60の調整量を設定する(S130)。

【0072】

例えば、取付基準部P1〜P4が全体的に車両の幅方向Wに沿って位置ずれし、平面視において各サスペンション50・60が全体的に傾いた場合には、アライメントが、特にトーが大きく変わってしまう。つまり、トーが設定アライメントの範囲外となる場合がある。

【0073】

この場合、図4に示すように、設定位置に基づく前輪24・24および後輪25・25(図4の二点鎖線で示す前輪24・24および後輪25・25)の向きと、計測位置に基づく前輪24・24および後輪25・25(図4の実線で示す前輪24・24および後輪25・25)の向きとを比較する。

例えば、設定位置に基づくトーが0mmの場合を想定している場合、設定位置に基づく前輪24・24および後輪25・25の向きは、車両の進行方向Lに沿った方向となる。また、前輪24・24および後輪25・25の向きに対して平面視において垂直な方向は、車両の幅方向Wに沿った方向となる。

【0074】

次に、計測位置に基づく前輪24・24および後輪25・25の向きは、車両の進行方向Lに対して所定の角度だけ傾斜した方向となる。また、前輪24・24および後輪25・25の向きに対応する線L1〜L4に対して平面視において垂直な線W2・W3は、車両の幅方向Wに対して所定の角度だけ傾斜した方向となる。

【0075】

そして、設定位置に基づく前輪24・24の向きに対して垂直な線(車両の幅方向W)と線W1とが成す角度θ1と、設定位置に基づく後輪25・25の向きに対して垂直な線(車両の幅方向W)と線W2とが成す角度θ2を算出する。この角度θ1・θ2が、それぞれ取付基準部P1〜P4の位置ずれ度合いによるトーの変化量に対応する。

トーに対応する各サスペンション50・60の調整量は、トーが設定アライメントの範囲内となるように設定される。仮に設定アライメントのトーが0.0mmから±2.0mm以内であり、計測位置に基づくトーが1.0mmだけ設定アライメントのトーよりも大きい場合(つまり、トーが+3.0mmの場合)、トーの調整量を−1.0mm以上−5.0mm以下に設定する。

【0076】

また、例えば、取付基準部P1〜P4が全体的に車両の高さ方向Hに沿って位置ずれし、図6(a)に示すように、車高が変わってしまった場合には、アライメントが、特にキャンバとトーとが大きく変わってしまう。つまり、キャンバとトーとが設定アライメントの範囲外となる場合がある。

【0077】

キャンバの調整量を設定する場合、トーの調整量を設定する場合と同様に、取付基準部P1〜P4の設定位置に対する位置ずれ度合いを算出する。

図6においては、キャンバが0°の場合を想定しているため、設定位置に基づく前輪24(図6(a)の二点鎖線で示す前輪24)の中心線は、車両の高さ方向Hに沿った方向となる。また、計測位置(図6(a)の実線で示す前輪24)に基づく前輪24の中心線H1は、車両の高さ方向Hに対して所定の角度だけ傾斜した方向となる。

そして、設定位置に基づく前輪24の中心線(車両の高さ方向H)と計測位置に基づく前輪24の中心線H1とが成す角度θ3を算出する。

キャンバに対応するフロントサスペンション50の調整量は、算出した角度θ3と設定アライメントのキャンバとに基づいて設定される。また、リアサスペンション60の調整量は、計測位置に基づく後輪25の中心線と車両の高さ方向Hとが成す角度、および設定アライメントのキャンバに基づいて設定される。

【0078】

また、例えば、取付基準部P1〜P4が全体的に車両の進行方向Lに沿って位置ずれした場合、アライメントが、特にキャスタが大きく変わってしまうため、キャスタが設定アライメントの範囲外となる場合がある。

【0079】

この場合、トーの場合と同様に、取付基準部P1〜P4の位置ずれ度合いを算出し、算出した位置ずれ度合いと設定アライメントのキャスタとに基づいて、キャスタに対応する各サスペンション50・60の調整量を設定する。

【0080】

このように、サスペンション調整方法は、第二の計測工程の計測結果より、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hにおける取付基準部P1〜P4の位置ずれ度合いを算出し、該算出結果に基づいて各サスペンション50・60の調整量を設定する設定工程を含む。

また、伝達装置12は、計測装置11の計測結果より、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hにおける取付基準部P1〜P4の位置ずれ度合いを算出し、該算出結果に基づいて各サスペンション50・60の調整量を設定する設定手段として機能する。

【0081】

これによれば、従来技術にあるような、車両の高さ方向における取付基準部P1〜P4の位置ずれを加味しない場合と比較して、より高精度にサスペンションの調整量(特にキャンバの調整量とトーの調整量)を設定できる。

【0082】

図2および図3に示すように、伝達装置12にて各サスペンション50・60の調整量が設定された後で、伝達装置12から調整装置13に当該各サスペンション50・60の調整量が伝達される。そして、調整装置13にてサブアッセンブリ状態の各サスペンション50・60を調整する(S140)。

【0083】

調整装置13では、フロントサスペンション50に連結されるタイロッド22およびリアサスペンション60に連結されるトーコントロールアーム23の長さを調整することで各サスペンション50・60の調整を行う(図5および図6(b)参照)。このとき、調整装置13は、S130にて設定されるアライメントの調整量、および各サスペンション50・60の構成部品のばらつきによるアライメントの変化量に基づいて各サスペンション50・60を調整する。

つまり、各サスペンション50・60等を車体21に取り付けて車両20を完成させたときに、当該車両20のアライメントが設定アライメントの範囲内となるように調整する。

【0084】

これによれば、取付基準部P1〜P4の位置ずれによるアライメントの変化を全て吸収できる。つまり、各サスペンション50・60の調整量を正確に設定できるため、各サスペンション50・60の調整精度を向上できる。

【0085】

このように、サスペンション調整方法は、設定工程で設定される各サスペンション50・60の調整量に基づいて、各サスペンション50・60を調整する調整工程を含む。

また、サスペンション調整システム10は、伝達装置12で設定される各サスペンション50・60の調整量に基づいて、各サスペンション50・60を調整する。

【0086】

各サスペンション50・60を調整した後で、組立ステーションST3の準備ラインにてサブアッセンブリ状態のフロントサブフレーム30にエンジン等が取り付けられる。そして、リフター14に載置された各サスペンション50・60に動力伝達装置等が取り付けられた後で、各サスペンション取付部P10〜P29に配置されるナット等にボルトが螺合されることにより車体21に取り付けられる(S150)。

【0087】

そして、車体21には、シートおよびサンルーフ等、種々の部品が組み付けられ、車両20として完成された状態となる。

【0088】

完成された状態の車両20は、検査ステーションST4にて既存のアライメントテスタ15を用いて車両20のアライメントを測定(検査)する(S160)。

【0089】

サスペンション調整システム10では、取付基準部P1〜P4の設定位置からの位置ずれ度合いを、S140にて調整している。このため、車両20のアライメントは、各サスペンション50・60を調整したときに想定されるアライメントに近い測定結果となる。つまり、アライメントの測定において求められる測定結果(設定アライメント)の範囲内となる。

また、第一実施形態では、各サスペンション50・60の構成部品のばらつきによるアライメントの変化量も、各サスペンション50・60の調整にて吸収している。このため、車両20のアライメントは、各サスペンション50・60を調整したときに想定されるアライメントにより近い測定結果となる。

【0090】

このように、サスペンション調整方法およびサスペンション調整システム10は、取付基準部P1〜P4の位置ずれ度合いを確実に反映して各サスペンション50・60の調整量を設定できるため、車体21に取り付ける前に行う各サスペンション50・60の調整精度を向上できる。

従って、S160では、単にアライメントの測定を行うだけで、別途アライメントの調整を行う必要はない。つまり、従来技術にあるような、各サスペンション50・60を調整したにも関わらず、アライメントの測定結果が設定アライメントの範囲外となることを防止できる。

【0091】

なお、第一実施形態の伝達装置12では、各サスペンション50・60の調整量として、トー、キャスタ、およびキャンバに対応する各サスペンション50・60の調整量を設定したが、これに限定されるものでない。

すなわち、伝達装置12では、少なくともS160にて行われるアライメントの検査において求められるアライメントの測定結果の範囲内となるように、各サスペンション50・60の調整量を設定すればよい。すなわち、S160にてトーの検査のみ行う場合には、伝達装置12は、トーに対応する各サスペンション50・60の調整量だけを設定しても構わない。

【0092】

次に、本発明に係るサスペンション調整システムの第二実施形態であるサスペンション調整システム110について、図面を参照して説明する。

【0093】

図7に示すように、サスペンション調整システム110は、計測装置111、伝達装置112、調整装置113、および記憶装置116を具備する。

【0094】

計測装置111は、第一実施形態の計測装置11と同様に構成される。

【0095】

伝達装置112は、記憶部および演算部を備える。記憶部は、第一実施形態の記憶部と同様に構成される。

演算部は、取付基準部P1〜P4の位置ずれ度合いと、前輪24・24および後輪25・25の輪荷重とに基づいてアライメントを算出する。

【0096】

ここで、車体21にシート等が組み付けられた場合、各サスペンション50・60のバネがたわみ、車両20の車高が変化する。つまり、アライメントが、特にキャンバとトーとが変化する(図6(a)参照)。

伝達装置112は、このような前輪24・24および後輪25・25の輪荷重によるアライメントの変化を各サスペンション50・60の調整量に反映させる点と、前輪24・24および後輪25・25の輪荷重を調整装置113に伝達(送信)する点とが、第一実施形態の伝達装置12と異なる。

【0097】

調整装置113は、第一実施形態の調整装置13の構成に加えて、前輪24・24および後輪25・25の輪荷重に対応する荷重を各サスペンション50・60に対して付与する所定の荷重付与機構により、各サスペンション50・60に荷重を付与する。

【0098】

記憶装置116には、車両20の仕様、すなわち、車両20に組み付けられるシートの種類およびサンルーフの有無等に対応する前輪24・24および後輪25・25の輪荷重が記憶される。記憶装置116は、組立工場等において、作業者等に指示を出す所定のコンピュータの記憶装置によって構成される。

記憶装置116は、伝達装置112と電気的に接続され、伝達装置112より車両20の情報を取得したときに、当該車両20に対応する前輪24・24および後輪25・25の輪荷重を伝達装置112に伝達する。

【0099】

なお、記憶装置116は、車両20に対応する前輪24・24および後輪25・25の輪荷重を伝達装置112に伝達可能な構成であればよく、第二実施形態に限定されるものでない。すなわち、記憶装置116は、車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重と車両20とを相互に関連付けて記憶するデータベース等であっても構わない。また、車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重と、車両20とを伝達装置112の記憶部に記憶するような構成であっても構わない。

【0100】

次に、サスペンション調整システム110によるサスペンション調整方法の流れについて説明する。

【0101】

まず、図7および図8に示すように、計測装置111にて基準穴S1〜S3の位置を計測した後で(S210)、取付基準部P1〜P4の位置を計測する(S220)。そして、計測結果を伝達装置112に送信する。

【0102】

計測結果を取得した伝達装置112は、記憶装置116から車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重を取得する(S230)。そして、当該取得した車両20に対応する前輪24・24および後輪25・25の輪荷重と、取付基準部P1〜P4の位置ずれ度合いと設定アライメントとに基づいて、各サスペンション50・60の調整量を設定する(S240)。

【0103】

このように、第二実施形態のサスペンション調整システム110では、前輪24・24および後輪25・25の輪荷重によるアライメントの変化を各サスペンション50・60の調整量に反映する。

【0104】

各サスペンション50・60の調整量を設定した後で、伝達装置12から調整装置13に当該各サスペンション50・60の調整量と前輪24・24および後輪25・25の輪荷重とが伝達される。そして、調整装置13にてサブアッセンブリ状態の各サスペンション50・60を調整する(S250)。

【0105】

このとき、調整装置13では、各サスペンション50・60に対して、前輪24・24および後輪25・25の輪荷重に対応する荷重を付与する。そして、当該荷重が付与された状態の各サスペンション50・60を調整する。

これにより、車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重によるアライメントの変化を吸収できる。また、各サスペンション50・60に対して、荷重を付与することにより、各サスペンション50・60のバネの精度の影響によるアライメントの変化を吸収できる。

【0106】

各サスペンション50・60を調整した後は、第一実施形態のサスペンション調整システム10と同様である(S260〜S270)。

【0107】

このように、設定工程では、取付基準部P1〜P4の位置ずれ度合いと車両20の仕様に対応する輪荷重とに基づいて、各サスペンション50・60の調整量を設定する。

また、伝達装置12は、取付基準部P1〜P4の位置ずれ度合いと車両20の仕様に対応する輪荷重とに基づいて、各サスペンション50・60の調整量を設定する。

【0108】

これによれば、車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重によるアライメントの変化を反映させて各サスペンション50・60を調整できる。このため、車体21に取り付ける前に行う各サスペンション50・60の調整精度を、第一実施形態のサスペンション調整方法およびサスペンション調整システム10と比較して、さらに向上できる。

【0109】

なお、本実施形態の各サスペンション50・60は、ダブルウィッシュボーン式のサスペンションであったが、これに限定されるものでない。すなわち、サスペンションは、例えば、ストラット式のサスペンションであっても構わない。

このような場合でも、ダブルウィッシュボーン式のサスペンションと同様に、サスペンションが車体21に取り付けられる部分を計測装置11・111にて計測することで、サスペンションの調整量を設定できる。

【0110】

つまり、サスペンションの種類等が変わった場合でも、サスペンション調整システム10・110を用いて車体21に取り付ける前にサスペンションを調整できる。従って、サスペンション調整システム10・110は、異なる種類のサスペンションに対して汎用的に用いることができる。

【符号の説明】

【0111】

10 サスペンション調整システム

11 計測装置(第一の計測手段、第二の計測手段)

12 伝達装置(設定手段)

13 調整装置

21 車体

50 フロントサスペンション(サスペンション)

60 リアサスペンション(サスペンション)

H 車両の高さ方向

L 車両の進行方向

P1〜P4 取付基準部

S1〜S3 基準穴

S 基準位置

W 車両の幅方向

【技術分野】

【0001】

本発明は、サスペンションを車体に取り付ける前にサスペンションを調整する技術に関する。

【背景技術】

【0002】

従来、自動車の製造工程等において、車両のアライメント(ホイールアライメント)を測定し、当該測定結果が車両に予め設定されるアライメントの公差の範囲外となった場合には、アライメントの調整を行う必要がある。このとき、車体にサスペンションおよび車輪等の部品が取り付けられて車両が完成している状態であるため、作業者が床裏からアライメントの調整作業を行うこととなり、作業状態やアライメントの測定条件が悪くなってしまう。つまり、アライメントの調整を行いにくくなるとともに、アライメントの調整精度が悪化するという問題があった。

このため、サスペンションを車体に取り付ける前にサスペンションを調整することで、車両のアライメントを測定した後で行われるアライメントの調整を不要にする技術が求められている。

【0003】

このような技術としては、例えば特許文献1、および特許文献2のような技術が開示されている。

【0004】

特許文献1に開示された技術では、サスペンションが車体に取り付けられる位置であるサスペンション取付箇所を計測し、計測したサスペンション取付箇所の正規位置からの偏差を検出する。そして、その検出結果に基づいて、車体にサスペンションを取り付ける前に、サスペンションを調整する。偏差の検出には、サブフレーム取付孔に嵌合するピンとアッパアームに係合する係合子とを備える測定機構が用いられる。

【0005】

特許文献1に開示された技術では、正規位置からの偏差を平面的に検出する。つまり、正規位置からの偏差に、車両の高さ方向の偏差が加味されていない。このため、車両の高さ方向において、サスペンション取付箇所が正規位置からずれた場合には、当該ずれをサスペンションの調整に反映できない。従って、車体にサスペンションを取り付けたときに、アライメント(特にキャンバとトー)が変わってしまう。

【0006】

特許文献2に開示された技術は、サスペンションのブッシュが圧縮変形することに起因するトーのずれに基づいて、サスペンションの調整を行う技術である。特許文献2に開示された技術では、サスペンションに対して荷重付与装置からトーに影響を及ぼす分力を付与した状態で、トーを調整する。

【0007】

特許文献2に開示された技術では、サスペンションの調整において、車両の仕様、例えば、サンルーフの有無やシートの種類等による輪荷重の影響を加味していない。このため、車両を完成させたときに、サスペンションに対して荷重付与装置による荷重の大きさとは異なる大きさの荷重がかかってしまう。つまり、車両を完成させたときに車高が変化し、ひいては、アライメント(特にキャンバとトー)が変わってしまう。

【0008】

このように、特許文献1および特許文献2に開示された技術では、車両が完成している状態で行われるアライメントの測定において、サスペンションを調整したときに想定されるアライメントとは大きく異なる測定結果となる可能性があった。つまり、サスペンションの調整精度が低かった。

従って、車体に取り付ける前にサスペンションを調整したにも関わらず、アライメントの測定結果が車両に設定されるアライメントの公差の範囲外となり、車両が完成している状態でアライメントの調整を行う可能性があった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開昭63−8082号公報

【特許文献2】特開平2−124386号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、以上の如き状況を鑑みてなされたものであり、車体に取り付ける前に行うサスペンションの調整精度を向上できるサスペンション調整方法およびサスペンション調整システムを提供するものである。

【課題を解決するための手段】

【0011】

請求項1においては、サスペンションを車体に取り付ける前に前記サスペンションを調整するサスペンション調整方法であって、前記車体に形成される複数の基準穴の位置を計測し、該計測結果に基づいて、前記車体の基準となる位置である基準位置、車両の進行方向、車両の幅方向、および車両の高さ方向を規定する第一の計測工程と、前記車体に対して前記サスペンションを位置決めする取付基準部の位置を、前記基準位置を基準として、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向に沿って計測する第二の計測工程と、前記第二の計測工程の計測結果より、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向における前記取付基準部の位置ずれ度合いを算出し、該算出結果に基づいてサスペンションの調整量を設定する設定工程と、該設定工程で設定されるサスペンションの調整量に基づいて、前記サスペンションを調整する調整工程と、を含むものである。

【0012】

請求項2においては、前記設定工程では、前記取付基準部の位置ずれ度合いと前記車両の仕様に対応する輪荷重とに基づいてサスペンションの調整量を設定するものである。

【0013】

請求項3においては、サスペンションを車体に取り付ける前に前記サスペンションを調整するサスペンション調整システムであって、前記車体に形成される複数の基準穴の位置を計測し、該計測結果に基づいて、前記車体の基準となる位置である基準位置、車両の進行方向、車両の幅方向、および車両の高さ方向を規定する第一の計測手段と、前記車体に対して前記サスペンションを位置決めする取付基準部の位置を、前記基準位置を基準として、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向に沿って計測する第二の計測手段と、前記第二の計測手段の計測結果より、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向における前記取付基準部の位置ずれ度合いを算出し、該算出結果に基づいてサスペンションの調整量を設定する設定手段と、を具備し、前記設定手段で設定される前記サスペンションの調整量に基づいて、前記サスペンションを調整するものである。

【0014】

請求項4においては、前記設定手段は、前記取付基準部の位置ずれ度合いと前記車両の仕様に対応する輪荷重とに基づいてサスペンションの調整量を設定するものである。

【発明の効果】

【0015】

本発明は、取付基準部の位置ずれ度合いを確実に反映してサスペンションの調整量を設定できるため、車体に取り付ける前に行うサスペンションの調整精度を向上できる、という効果を奏する。

【図面の簡単な説明】

【0016】

【図1】第一実施形態のサスペンション調整システムの全体的な構成を示す底面図。

【図2】同じくサスペンション調整システムを用いて車両を組み立てる状態を示す説明図。

【図3】同じくサスペンション調整方法の流れを示すフロー図。

【図4】サスペンションのトーを調整する前の状態を示す概略底面図。

【図5】サスペンションのトーを調整した後の状態を示す概略底面図。

【図6】フロントサスペンションのキャンバを調整する状態を示す概略正面図。(a)調整前の状態を示す図。(b)調整後の状態を示す図。

【図7】第二実施形態のサスペンション調整システムの全体的な構成を示す説明図。

【図8】同じくサスペンション調整方法の流れを示すフロー図。

【図9】サスペンションの構成を示す説明図。(a)フロントサスペンションの概略正面図。(b)サスペンションの概略底面図。

【発明を実施するための形態】

【0017】

以下に、本発明に係るサスペンション調整システムの第一実施形態であるサスペンション調整システム10について、図面を参照して説明する。

サスペンション調整システム10は、サスペンションであるフロントサスペンション50およびリアサスペンション60を車体21に取り付ける前に調整するものである。

【0018】

なお、以下では、説明の便宜上図1における紙面の左右方向を基準として「前後方向」を規定する。また、図1における紙面の上下方向を基準として「左右方向」を規定する。そして、図1における紙面の手前側から奥側に向かう方向を基準として「上下方向」を規定する。つまり、図1においては、車体21の前方、後方、左方、右方が、それぞれ紙面における前方、後方、左方、右方と一致する。

【0019】

まず、フロントサスペンション50について説明する。

【0020】

図9に示すように、フロントサスペンション50は、ナックルアーム51、アッパアーム52、ロアアーム53・53、およびショックアブソーバ54等を備える。フロントサスペンション50は、前輪24・24に一つずつ取り付けられる。

本実施形態のフロントサスペンション50は、ダブルウィッシュボーン式のサスペンションとする。また、右側のフロントサスペンション50は、左側のフロントサスペンション50と比較して、配置位置が異なる点を除いて同様に構成されるため、左側のフロントサスペンション50についてのみ説明を行う。

【0021】

ナックルアーム51は、前輪24を支持し、その上端部でアッパアーム52と連結するとともにその下端部でロアアーム53・53と連結する。

【0022】

アッパアーム52は、左端部がボールジョイント等を介してナックルアーム51の上端部に連結されるとともに、右端部がブッシュ等を介して上下方向に揺動可能となるように車体21に連結される。アッパアーム52は、ショックアブソーバ54およびバネ55と干渉しないように、左端部にて二股に分かれ、当該二股に分かれた部分が互いに右方向に向かうにつれて前後方向に徐々に離間する。

【0023】

ロアアーム53・53は、左端部がボールジョイント等を介してナックルアーム51の前後両端部における下端部に連結されるとともに、右端部がブッシュ等を介して上下方向に揺動可能となるようにフロントサブフレーム30に連結される。

【0024】

ショックアブソーバ54は、その下端部が前側のロアアーム53に連結され、その上端部がボルトおよびナット等により車体21に連結される。ショックアブソーバ54は、バネ55の変形により発生する力を吸収する。

【0025】

このようなフロントサスペンション50は、フロントサブフレーム30を介して車体21に取り付けられる。

【0026】

フロントサブフレーム30は、車両20の前側にてエンジン等を支持するとともに、フロントサスペンション50と車体21とを連結する(図2参照)。フロントサブフレーム30は、平面視において、略四角形状に形成され、その中央部分が開口する。

【0027】

フロントサブフレーム30には、上下方向に沿って貫通する孔部が形成され、該孔部にカラーおよびブッシュ等が嵌装される。このカラーの内周面にはネジ孔が形成され、当該ネジ孔と螺合するボルト31により、フロントサブフレーム30は、車体21に取り付けられる。

このようなボルト31は、フロントサブフレーム30の前後左右両端部に配置される。つまり、ボルト31は、フロントサブフレーム30の右前端部、右後端部、左前端部、および左後端部の計四箇所に配置される(図9(b)参照)。

【0028】

フロントサスペンション50には、タイロッド22が取り付けられる。タイロッド22は、左端部がナックルアーム51の下部に連結されるとともに、右端部がフロントサブフレーム30の前端部に取り付けられるステアリングギアボックス26に連結される。

タイロッド22は、ボルト22aおよびロッド22b等を備え、ロッド22bを回動させることにより、その長手方向(左右方向)の長さを調整可能に構成される。

【0029】

以下では、このようなフロントサブフレーム30およびタイロッド22が連結されたフロントサスペンション50を「サブアッセンブリ状態のフロントサスペンション50」と表記する。

【0030】

本実施形態のリアサスペンション60は、ダブルウィッシュボーン式のサスペンションとし、ナックルアーム61、アッパアーム62、ロアアーム63・63、およびショックアブソーバ等を備える。リアサスペンション60は、フロントサスペンション50と同様に構成されるため、リアサスペンション60の各構成部品61〜63等についての説明は省略する。

【0031】

図9(b)に示すように、リアサスペンション60は、リアサブフレーム40を介して車体21に取り付けられる。

【0032】

リアサブフレーム40は、車両20の後側にてリアサスペンション60と車体21とを連結する。リアサブフレーム40は、平面視において、その中央部分が開口する。

【0033】

リアサブフレーム40には、フロントサブフレーム30と同様に、上下方向に沿って貫通する孔部が形成され、該孔部にカラーおよびブッシュ等が嵌装される。このカラーの内周面にはネジ孔が形成され、当該ネジ孔と螺合するボルト41により、リアサブフレーム40は、車体21に取り付けられる。

このようなボルト41は、リアサブフレーム40の前後左右両端部に配置される。つまり、ボルト41は、リアサブフレーム40の右前端部、右後端部、左前端部、および左後端部の計四箇所に配置される(図9(b)参照)。

【0034】

リアサスペンション60には、トーコントロールアーム23が取り付けられる。トーコントロールアーム23は、一端部がナックルアーム61の下部に連結されるとともに、他端部がリアサブフレーム40に連結される。

トーコントロールアーム23は、タイロッド22と同様に、ボルトおよびロッド等を備え、ロッドを回動させることにより、その長手方向(左右方向)の長さを調整可能に構成される。

【0035】

このようなリアサブフレーム40およびトーコントロールアーム23が連結されたリアサスペンション60を「サブアッセンブリ状態のリアサスペンション60」と表記する。

【0036】

次に、車体21について説明する。

【0037】

車体21には、各サスペンション50・60等の種々の部品が取り付けられる。図1に示すように、車体21には、基準穴S1〜S3が形成されるとともに、フロントサスペンション取付部P10〜P19およびリアサスペンション取付部P20〜P29が設けられる。

【0038】

基準穴S1〜S3の位置は、車体21に部品を取り付ける際の基準となる位置に対応する。基準穴S1は、車体21の右前側に形成される穴部である。基準穴S2は、基準穴S1の左方に所定の間隔を空けた位置(車体21の左前側)に形成される穴部である。基準穴S3は、基準穴S1の後方に所定の間隔を空けた位置(車体21の右後側)に形成される穴部である。

【0039】

車体21では、右後側の基準穴S3の位置と右前側の基準穴S1の位置とに基づいて、「車両の進行方向L」が規定される。

【0040】

車体21では、右前側の基準穴S1の位置と左前側の基準穴S2の位置とに基づいて、「車両の幅方向W」が規定される。

【0041】

また、車体21では、各基準穴S1〜S3の位置に基づいて、「車両の高さ方向H」が規定される(図9(a)参照)。

【0042】

本実施形態において、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hは、それぞれ前右側の基準穴S1の位置が基準となる。つまり、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを座標軸とした場合、基準穴S1は原点となる。

【0043】

なお、以下において、このような車両の進行方向L、車両の幅方向W、および車両の高さ方向Hの基準となる基準穴S1の位置を「基準位置S」と表記する。

本実施形態の基準位置Sの位置は、基準穴S1の位置とするが、これに限定されるものでなく、例えば、左前側の基準穴S2の位置であってもよく、別途基準位置Sとなる穴部を形成した場合当該穴部の位置を基準位置Sとしても構わない。

【0044】

フロントサスペンション取付部P10〜P19は、フロントサスペンション50が車体21に取り付けられる位置に設けられる。

【0045】

フロントサスペンション取付部P10〜P13は、フロントサブフレーム30が車体21に取り付けられる位置に設けられる。つまり、フロントサスペンション取付部P10〜P13は、フロントサブフレーム30のボルト31が配置される位置に対応する。フロントサスペンション取付部P10〜P13には、例えば、ボルト31を挿通可能な孔部が形成されるとともに、ボルト31と螺合可能なナットが配置されている。

【0046】

フロントサスペンション50は、フロントサスペンション取付部P10・P12にて車体21に対して位置決めされる。つまり、フロントサスペンション取付部P10・P12を基準として車体21に取り付けられる。このため、フロントサスペンション取付部P10・P12が車体21の成形精度等の影響で位置ずれした場合、サスペンション50は、平面視において傾斜する場合等がある。

このようなフロントサスペンション取付部P10・P12を、以下では「取付基準部P1・P2」と表記する。

【0047】

フロントサスペンション取付部P14・P15は、フロントサスペンション50のショックアブソーバ54が車体21に取り付けられる位置に設けられる。つまり、フロントサスペンション取付部P14・P15は、フロントサスペンション50のショックアブソーバ54に対応する。フロントサスペンション取付部P14・P15には、例えばショックアブソーバ54および車体21を連結するボルトを挿通可能な孔部が形成されるとともに、当該ボルトと螺合可能なナットが配置されている。

【0048】

フロントサスペンション取付部P16〜P19は、フロントサスペンション50のアッパアーム52が車体21に取り付けられる位置に設けられる。つまり、フロントサスペンション取付部P16〜P19は、フロントサスペンション50のアッパアーム52に対応する。フロントサスペンション取付部P16〜P19には、例えばアッパアーム52を取付可能なブラケット等が配置されている。

【0049】

リアサスペンション取付部P20〜P29には、リアサスペンション60が取り付けられる位置に設けられる。

なお、リアサスペンション取付部P20〜P29は、リアサスペンション60が取り付けられる点を除いてフロントサスペンション取付部P10〜P19と同様に構成される。このため、リアサスペンション取付部P20〜P29の説明は省略する。

また、リアサスペンション60は、リアサスペンション取付部P21・P23にて車体21に対して位置決めされる。つまり、リアサスペンション取付部P21・P23を基準として、車体21に取り付けられる。以下ではリアサスペンション取付部P21・P23を「取付基準部P3・P4」と表記する。

【0050】

次にサスペンション調整システム10について説明する。図1および図2に示すように、サスペンション調整システム10は、計測装置11、伝達装置12、および調整装置13等を具備する。

【0051】

計測装置11は、車体21を成形する車体ステーションST1(車体工場)に設置され、車体21の基準穴S1〜S3の位置および取付基準部P1〜P4の位置を立体的に計測する。このような計測装置11には、車体21の形状を三次元で計測可能な非接触式のレーザセンサ等が用いられる。

【0052】

なお、計測装置11の構成は、基準穴S1〜S3の位置および取付基準部P1〜P4の位置を三次元で計測できる構成であればよく、本実施形態に限定されるものでない。

また、計測装置11を設置する場所は、各サスペンション50・60を車体21に取り付ける前に基準穴S1〜S3の位置および取付基準部P1〜P4の位置を計測できる場所であればよく、本実施形態に限定されるものでない。

【0053】

計測装置11は、各基準穴S1〜S3の位置を計測することで、基準位置Sを基準とした車両の進行方向L、車両の幅方向W、および車両の高さ方向H(図9(a)参照)を規定する。そして、基準位置S、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hに基づいて、取付基準部P1〜P4の計測を行う。

【0054】

計測装置11による計測としては、例えば、取付基準部P1〜P4の基準位置Sに対する三次元上の配置、つまり、基準位置Sを原点として、車両の進行方向Lと車両の幅方向Wと車両の高さ方向Hとを座標軸とした、取付基準部P1〜P4の三次元の位置を計測する。

以下では、このような計測装置11の計測により取得する取付基準部P1〜P4の基準位置Sに対する位置を「計測位置」と表記する。

【0055】

伝達装置12は、例えば、車体ステーションST1に設置され、記憶部および演算部を備える。

【0056】

記憶部は、車体21に予め設定される基準位置Sを基準とした取付基準部P1〜P4の位置(以下、「設定位置」と表記する)、および車両20に予め設定されるアライメントの公差(以下、「設定アライメント」と表記する)を、互いに関連付けて記憶する。

本実施形態の設定アライメントは、後述する車両20のアライメントの測定において求められる測定結果の範囲と同一である。

【0057】

演算部は、取付基準部P1〜P4の計測位置と、取付基準部P1〜P4の設定位置とを比較して取付基準部P1〜P4の位置ずれ度合い(例えば、取付基準部P1は、車両の進行方向後側に1.0mm、車両の幅方向内側に2.0mm、車両の高さ方向下側に3.0mm位置ずれしている等)を算出する。

そして、演算部は、取付基準部P1〜P4の位置ずれ度合いに基づいて、アライメントを算出し、当該算出したアライメントと設定アライメントとに基づいて、各サスペンション50・60の調整量を設定する。

【0058】

各サスペンション50・60の調整量は、アライメントを調整するための具体的な数値であり、例えば、トーを+2.0mm、キャンバを+2°等である。

【0059】

伝達装置12は、計測装置11および調整装置13と電気的に接続され、計測装置11の計測結果を取得可能であるとともに、調整装置13に対して各サスペンション50・60の調整量を伝達可能に構成される。

このような伝達装置12には、各サスペンション50・60の調整量を設定するためのプログラムを実行可能な既存のパーソナルコンピュータ等が用いられる。

【0060】

なお、計測装置11の計測結果を用いた伝達装置12による各サスペンション50・60の調整量の算出は、第一実施形態に限定されるものでない。

例えば、各サスペンション取付部P10〜P29の位置を全て計測し、当該計測結果より各サスペンション50・60の位置ずれ度合いを算出し、当該位置ずれ度合いを用いて各サスペンション50・60の調整量を設定しても構わない。この場合、各サスペンション取付部P10〜P29が取付基準部となる。

また、取付基準部を別途車体21に形成した場合、当該取付基準部の位置を計測装置11で計測する。そして、当該計測結果より、各サスペンション50・60の位置ずれ度合いを算出し、当該位置ずれ度合いに基づいて各サスペンション50・60の調整量を設定しても構わない。

【0061】

伝達装置12は、第一実施形態では、計測装置11と異なる装置構成としたが、これに限定されるものでない。すなわち、計測装置11にて各サスペンション50・60の調整量を設定するとともに、調整装置13に各サスペンション50・60の調整量を伝達するような構成であっても構わない。

【0062】

調整装置13は、各サスペンション50・60を製造する機械ステーションST2(機械工場)に設置され、サブアッセンブリ状態の各サスペンション50・60を調整可能に構成される。具体的には、調整装置13は、タイロッド22あるいはトーコントロールアーム23のロッド22bを回動することで、各サスペンション50・60を調整する。

また、調整装置13は、各サスペンション50・60の構成部品のばらつき(例えば、アッパアーム52の長さのばらつき)による車両20のアライメントの変化量を算出可能であるとともに、各サスペンション50・60を調整することによる、アライメントの変化量(調整前のアライメントからの変化量)を算出可能に構成される。

【0063】

各サスペンション50・60の調整量を伝達装置12より取得した調整装置13は、取得した調整量および各サスペンション50・60の構成部品のばらつきによるアライメントの変化量に基づいて、各サスペンション50・60を調整する。

このような調整装置13には、各サスペンション50・60を調整可能な既存の調整装置等が用いられる。

【0064】

なお、調整装置13の構成は、伝達装置12より伝達される各サスペンション50・60の調整量に基づいて、各サスペンション50・60を調整可能な構成であればよく、第一実施形態に限定されるものでない。

例えば、伝達装置12より伝達される各サスペンション50・60の調整量を作業者が視認可能な出力装置にて表示し、当該出力装置に表示される内容を確認した作業者が、各サスペンションの構成部品のばらつきによるアライメントの変化量を想定しながら各サスペンション50・60を調整しても構わない。

【0065】

また、調整装置13を設置する場所は、車体21に各サスペンション50・60を取り付ける前に各サスペンション50・60を調整できればよく、第一実施形態に限定されるものでない。

【0066】

次に、サスペンション調整システム10によるサスペンション調整方法の流れについて説明する。

【0067】

まず、図1から図3までに示すように、車体ステーションST1にてプレスおよび溶接等が行われて成形された車体21の基準穴S1〜S3の位置を、計測装置11にて計測する(S110)。当該計測結果に基づいて、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを規定する。

【0068】

このように、サスペンション調整方法は、車体21に形成される複数の基準穴S1〜S3の位置を計測し、計測結果に基づいて、車体21の基準となる位置である基準位置S、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを規定する第一の計測工程を含む。

また、計測装置11は、車体21に形成される複数の基準穴S1〜S3の位置を計測し、計測結果に基づいて、車体21の基準となる位置である基準位置S、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hを規定する第一の計測手段として機能する。

【0069】

基準穴S1〜S3の位置を計測した後で、計測装置11にて取付基準部P1〜P4の位置を計測する(S120)。

【0070】

このように、車体21に対して各サスペンション50・60を位置決めする取付基準部P1〜P4の位置を、基準位置Sを基準として、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hに沿って計測する第二の計測工程を含む。

また、計測装置11は、車体21に対して各サスペンション50・60を位置決めする取付基準部P1〜P4を、基準位置Sを基準として、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hに沿って計測する第二の計測手段として機能する。

【0071】

取付基準部P1〜P4の位置を計測した後で、当該計測結果を伝達装置12に伝達(送信)する。伝達装置12では、取付基準部P1〜P4の設定位置に対する位置ずれ度合いを算出する。

そして、伝達装置12では、当該位置ずれ度合い、および設定アライメントに基づいて、各サスペンション50・60の調整量を設定する(S130)。

【0072】

例えば、取付基準部P1〜P4が全体的に車両の幅方向Wに沿って位置ずれし、平面視において各サスペンション50・60が全体的に傾いた場合には、アライメントが、特にトーが大きく変わってしまう。つまり、トーが設定アライメントの範囲外となる場合がある。

【0073】

この場合、図4に示すように、設定位置に基づく前輪24・24および後輪25・25(図4の二点鎖線で示す前輪24・24および後輪25・25)の向きと、計測位置に基づく前輪24・24および後輪25・25(図4の実線で示す前輪24・24および後輪25・25)の向きとを比較する。

例えば、設定位置に基づくトーが0mmの場合を想定している場合、設定位置に基づく前輪24・24および後輪25・25の向きは、車両の進行方向Lに沿った方向となる。また、前輪24・24および後輪25・25の向きに対して平面視において垂直な方向は、車両の幅方向Wに沿った方向となる。

【0074】

次に、計測位置に基づく前輪24・24および後輪25・25の向きは、車両の進行方向Lに対して所定の角度だけ傾斜した方向となる。また、前輪24・24および後輪25・25の向きに対応する線L1〜L4に対して平面視において垂直な線W2・W3は、車両の幅方向Wに対して所定の角度だけ傾斜した方向となる。

【0075】

そして、設定位置に基づく前輪24・24の向きに対して垂直な線(車両の幅方向W)と線W1とが成す角度θ1と、設定位置に基づく後輪25・25の向きに対して垂直な線(車両の幅方向W)と線W2とが成す角度θ2を算出する。この角度θ1・θ2が、それぞれ取付基準部P1〜P4の位置ずれ度合いによるトーの変化量に対応する。

トーに対応する各サスペンション50・60の調整量は、トーが設定アライメントの範囲内となるように設定される。仮に設定アライメントのトーが0.0mmから±2.0mm以内であり、計測位置に基づくトーが1.0mmだけ設定アライメントのトーよりも大きい場合(つまり、トーが+3.0mmの場合)、トーの調整量を−1.0mm以上−5.0mm以下に設定する。

【0076】

また、例えば、取付基準部P1〜P4が全体的に車両の高さ方向Hに沿って位置ずれし、図6(a)に示すように、車高が変わってしまった場合には、アライメントが、特にキャンバとトーとが大きく変わってしまう。つまり、キャンバとトーとが設定アライメントの範囲外となる場合がある。

【0077】

キャンバの調整量を設定する場合、トーの調整量を設定する場合と同様に、取付基準部P1〜P4の設定位置に対する位置ずれ度合いを算出する。

図6においては、キャンバが0°の場合を想定しているため、設定位置に基づく前輪24(図6(a)の二点鎖線で示す前輪24)の中心線は、車両の高さ方向Hに沿った方向となる。また、計測位置(図6(a)の実線で示す前輪24)に基づく前輪24の中心線H1は、車両の高さ方向Hに対して所定の角度だけ傾斜した方向となる。

そして、設定位置に基づく前輪24の中心線(車両の高さ方向H)と計測位置に基づく前輪24の中心線H1とが成す角度θ3を算出する。

キャンバに対応するフロントサスペンション50の調整量は、算出した角度θ3と設定アライメントのキャンバとに基づいて設定される。また、リアサスペンション60の調整量は、計測位置に基づく後輪25の中心線と車両の高さ方向Hとが成す角度、および設定アライメントのキャンバに基づいて設定される。

【0078】

また、例えば、取付基準部P1〜P4が全体的に車両の進行方向Lに沿って位置ずれした場合、アライメントが、特にキャスタが大きく変わってしまうため、キャスタが設定アライメントの範囲外となる場合がある。

【0079】

この場合、トーの場合と同様に、取付基準部P1〜P4の位置ずれ度合いを算出し、算出した位置ずれ度合いと設定アライメントのキャスタとに基づいて、キャスタに対応する各サスペンション50・60の調整量を設定する。

【0080】

このように、サスペンション調整方法は、第二の計測工程の計測結果より、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hにおける取付基準部P1〜P4の位置ずれ度合いを算出し、該算出結果に基づいて各サスペンション50・60の調整量を設定する設定工程を含む。

また、伝達装置12は、計測装置11の計測結果より、車両の進行方向L、車両の幅方向W、および車両の高さ方向Hにおける取付基準部P1〜P4の位置ずれ度合いを算出し、該算出結果に基づいて各サスペンション50・60の調整量を設定する設定手段として機能する。

【0081】

これによれば、従来技術にあるような、車両の高さ方向における取付基準部P1〜P4の位置ずれを加味しない場合と比較して、より高精度にサスペンションの調整量(特にキャンバの調整量とトーの調整量)を設定できる。

【0082】

図2および図3に示すように、伝達装置12にて各サスペンション50・60の調整量が設定された後で、伝達装置12から調整装置13に当該各サスペンション50・60の調整量が伝達される。そして、調整装置13にてサブアッセンブリ状態の各サスペンション50・60を調整する(S140)。

【0083】

調整装置13では、フロントサスペンション50に連結されるタイロッド22およびリアサスペンション60に連結されるトーコントロールアーム23の長さを調整することで各サスペンション50・60の調整を行う(図5および図6(b)参照)。このとき、調整装置13は、S130にて設定されるアライメントの調整量、および各サスペンション50・60の構成部品のばらつきによるアライメントの変化量に基づいて各サスペンション50・60を調整する。

つまり、各サスペンション50・60等を車体21に取り付けて車両20を完成させたときに、当該車両20のアライメントが設定アライメントの範囲内となるように調整する。

【0084】

これによれば、取付基準部P1〜P4の位置ずれによるアライメントの変化を全て吸収できる。つまり、各サスペンション50・60の調整量を正確に設定できるため、各サスペンション50・60の調整精度を向上できる。

【0085】

このように、サスペンション調整方法は、設定工程で設定される各サスペンション50・60の調整量に基づいて、各サスペンション50・60を調整する調整工程を含む。

また、サスペンション調整システム10は、伝達装置12で設定される各サスペンション50・60の調整量に基づいて、各サスペンション50・60を調整する。

【0086】

各サスペンション50・60を調整した後で、組立ステーションST3の準備ラインにてサブアッセンブリ状態のフロントサブフレーム30にエンジン等が取り付けられる。そして、リフター14に載置された各サスペンション50・60に動力伝達装置等が取り付けられた後で、各サスペンション取付部P10〜P29に配置されるナット等にボルトが螺合されることにより車体21に取り付けられる(S150)。

【0087】

そして、車体21には、シートおよびサンルーフ等、種々の部品が組み付けられ、車両20として完成された状態となる。

【0088】

完成された状態の車両20は、検査ステーションST4にて既存のアライメントテスタ15を用いて車両20のアライメントを測定(検査)する(S160)。

【0089】

サスペンション調整システム10では、取付基準部P1〜P4の設定位置からの位置ずれ度合いを、S140にて調整している。このため、車両20のアライメントは、各サスペンション50・60を調整したときに想定されるアライメントに近い測定結果となる。つまり、アライメントの測定において求められる測定結果(設定アライメント)の範囲内となる。

また、第一実施形態では、各サスペンション50・60の構成部品のばらつきによるアライメントの変化量も、各サスペンション50・60の調整にて吸収している。このため、車両20のアライメントは、各サスペンション50・60を調整したときに想定されるアライメントにより近い測定結果となる。

【0090】

このように、サスペンション調整方法およびサスペンション調整システム10は、取付基準部P1〜P4の位置ずれ度合いを確実に反映して各サスペンション50・60の調整量を設定できるため、車体21に取り付ける前に行う各サスペンション50・60の調整精度を向上できる。

従って、S160では、単にアライメントの測定を行うだけで、別途アライメントの調整を行う必要はない。つまり、従来技術にあるような、各サスペンション50・60を調整したにも関わらず、アライメントの測定結果が設定アライメントの範囲外となることを防止できる。

【0091】

なお、第一実施形態の伝達装置12では、各サスペンション50・60の調整量として、トー、キャスタ、およびキャンバに対応する各サスペンション50・60の調整量を設定したが、これに限定されるものでない。

すなわち、伝達装置12では、少なくともS160にて行われるアライメントの検査において求められるアライメントの測定結果の範囲内となるように、各サスペンション50・60の調整量を設定すればよい。すなわち、S160にてトーの検査のみ行う場合には、伝達装置12は、トーに対応する各サスペンション50・60の調整量だけを設定しても構わない。

【0092】

次に、本発明に係るサスペンション調整システムの第二実施形態であるサスペンション調整システム110について、図面を参照して説明する。

【0093】

図7に示すように、サスペンション調整システム110は、計測装置111、伝達装置112、調整装置113、および記憶装置116を具備する。

【0094】

計測装置111は、第一実施形態の計測装置11と同様に構成される。

【0095】

伝達装置112は、記憶部および演算部を備える。記憶部は、第一実施形態の記憶部と同様に構成される。

演算部は、取付基準部P1〜P4の位置ずれ度合いと、前輪24・24および後輪25・25の輪荷重とに基づいてアライメントを算出する。

【0096】

ここで、車体21にシート等が組み付けられた場合、各サスペンション50・60のバネがたわみ、車両20の車高が変化する。つまり、アライメントが、特にキャンバとトーとが変化する(図6(a)参照)。

伝達装置112は、このような前輪24・24および後輪25・25の輪荷重によるアライメントの変化を各サスペンション50・60の調整量に反映させる点と、前輪24・24および後輪25・25の輪荷重を調整装置113に伝達(送信)する点とが、第一実施形態の伝達装置12と異なる。

【0097】

調整装置113は、第一実施形態の調整装置13の構成に加えて、前輪24・24および後輪25・25の輪荷重に対応する荷重を各サスペンション50・60に対して付与する所定の荷重付与機構により、各サスペンション50・60に荷重を付与する。

【0098】

記憶装置116には、車両20の仕様、すなわち、車両20に組み付けられるシートの種類およびサンルーフの有無等に対応する前輪24・24および後輪25・25の輪荷重が記憶される。記憶装置116は、組立工場等において、作業者等に指示を出す所定のコンピュータの記憶装置によって構成される。

記憶装置116は、伝達装置112と電気的に接続され、伝達装置112より車両20の情報を取得したときに、当該車両20に対応する前輪24・24および後輪25・25の輪荷重を伝達装置112に伝達する。

【0099】

なお、記憶装置116は、車両20に対応する前輪24・24および後輪25・25の輪荷重を伝達装置112に伝達可能な構成であればよく、第二実施形態に限定されるものでない。すなわち、記憶装置116は、車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重と車両20とを相互に関連付けて記憶するデータベース等であっても構わない。また、車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重と、車両20とを伝達装置112の記憶部に記憶するような構成であっても構わない。

【0100】

次に、サスペンション調整システム110によるサスペンション調整方法の流れについて説明する。

【0101】

まず、図7および図8に示すように、計測装置111にて基準穴S1〜S3の位置を計測した後で(S210)、取付基準部P1〜P4の位置を計測する(S220)。そして、計測結果を伝達装置112に送信する。

【0102】

計測結果を取得した伝達装置112は、記憶装置116から車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重を取得する(S230)。そして、当該取得した車両20に対応する前輪24・24および後輪25・25の輪荷重と、取付基準部P1〜P4の位置ずれ度合いと設定アライメントとに基づいて、各サスペンション50・60の調整量を設定する(S240)。

【0103】

このように、第二実施形態のサスペンション調整システム110では、前輪24・24および後輪25・25の輪荷重によるアライメントの変化を各サスペンション50・60の調整量に反映する。

【0104】

各サスペンション50・60の調整量を設定した後で、伝達装置12から調整装置13に当該各サスペンション50・60の調整量と前輪24・24および後輪25・25の輪荷重とが伝達される。そして、調整装置13にてサブアッセンブリ状態の各サスペンション50・60を調整する(S250)。

【0105】

このとき、調整装置13では、各サスペンション50・60に対して、前輪24・24および後輪25・25の輪荷重に対応する荷重を付与する。そして、当該荷重が付与された状態の各サスペンション50・60を調整する。

これにより、車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重によるアライメントの変化を吸収できる。また、各サスペンション50・60に対して、荷重を付与することにより、各サスペンション50・60のバネの精度の影響によるアライメントの変化を吸収できる。

【0106】

各サスペンション50・60を調整した後は、第一実施形態のサスペンション調整システム10と同様である(S260〜S270)。

【0107】

このように、設定工程では、取付基準部P1〜P4の位置ずれ度合いと車両20の仕様に対応する輪荷重とに基づいて、各サスペンション50・60の調整量を設定する。

また、伝達装置12は、取付基準部P1〜P4の位置ずれ度合いと車両20の仕様に対応する輪荷重とに基づいて、各サスペンション50・60の調整量を設定する。

【0108】

これによれば、車両20の仕様に対応する前輪24・24および後輪25・25の輪荷重によるアライメントの変化を反映させて各サスペンション50・60を調整できる。このため、車体21に取り付ける前に行う各サスペンション50・60の調整精度を、第一実施形態のサスペンション調整方法およびサスペンション調整システム10と比較して、さらに向上できる。

【0109】

なお、本実施形態の各サスペンション50・60は、ダブルウィッシュボーン式のサスペンションであったが、これに限定されるものでない。すなわち、サスペンションは、例えば、ストラット式のサスペンションであっても構わない。

このような場合でも、ダブルウィッシュボーン式のサスペンションと同様に、サスペンションが車体21に取り付けられる部分を計測装置11・111にて計測することで、サスペンションの調整量を設定できる。

【0110】

つまり、サスペンションの種類等が変わった場合でも、サスペンション調整システム10・110を用いて車体21に取り付ける前にサスペンションを調整できる。従って、サスペンション調整システム10・110は、異なる種類のサスペンションに対して汎用的に用いることができる。

【符号の説明】

【0111】

10 サスペンション調整システム

11 計測装置(第一の計測手段、第二の計測手段)

12 伝達装置(設定手段)

13 調整装置

21 車体

50 フロントサスペンション(サスペンション)

60 リアサスペンション(サスペンション)

H 車両の高さ方向

L 車両の進行方向

P1〜P4 取付基準部

S1〜S3 基準穴

S 基準位置

W 車両の幅方向

【特許請求の範囲】

【請求項1】

サスペンションを車体に取り付ける前に前記サスペンションを調整するサスペンション調整方法であって、

前記車体に形成される複数の基準穴の位置を計測し、該計測結果に基づいて、前記車体の基準となる位置である基準位置、車両の進行方向、車両の幅方向、および車両の高さ方向を規定する第一の計測工程と、

前記車体に対して前記サスペンションを位置決めする取付基準部の位置を、前記基準位置を基準として、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向に沿って計測する第二の計測工程と、

前記第二の計測工程の計測結果より、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向における前記取付基準部の位置ずれ度合いを算出し、該算出結果に基づいてサスペンションの調整量を設定する設定工程と、

該設定工程で設定されるサスペンションの調整量に基づいて、前記サスペンションを調整する調整工程と、

を含む、

サスペンション調整方法。

【請求項2】

前記設定工程では、

前記取付基準部の位置ずれ度合いと前記車両の仕様に対応する輪荷重とに基づいてサスペンションの調整量を設定する、

請求項1に記載のサスペンション調整方法。

【請求項3】

サスペンションを車体に取り付ける前に前記サスペンションを調整するサスペンション調整システムであって、

前記車体に形成される複数の基準穴の位置を計測し、該計測結果に基づいて、前記車体の基準となる位置である基準位置、車両の進行方向、車両の幅方向、および車両の高さ方向を規定する第一の計測手段と、

前記車体に対して前記サスペンションを位置決めする取付基準部の位置を、前記基準位置を基準として、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向に沿って計測する第二の計測手段と、

前記第二の計測手段の計測結果より、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向における前記取付基準部の位置ずれ度合いを算出し、該算出結果に基づいてサスペンションの調整量を設定する設定手段と、

を具備し、

前記設定手段で設定される前記サスペンションの調整量に基づいて、前記サスペンションを調整する、

サスペンション調整システム。

【請求項4】

前記設定手段は、

前記取付基準部の位置ずれ度合いと前記車両の仕様に対応する輪荷重とに基づいてサスペンションの調整量を設定する、

請求項3に記載のサスペンション調整システム。

【請求項1】

サスペンションを車体に取り付ける前に前記サスペンションを調整するサスペンション調整方法であって、

前記車体に形成される複数の基準穴の位置を計測し、該計測結果に基づいて、前記車体の基準となる位置である基準位置、車両の進行方向、車両の幅方向、および車両の高さ方向を規定する第一の計測工程と、

前記車体に対して前記サスペンションを位置決めする取付基準部の位置を、前記基準位置を基準として、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向に沿って計測する第二の計測工程と、

前記第二の計測工程の計測結果より、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向における前記取付基準部の位置ずれ度合いを算出し、該算出結果に基づいてサスペンションの調整量を設定する設定工程と、

該設定工程で設定されるサスペンションの調整量に基づいて、前記サスペンションを調整する調整工程と、

を含む、

サスペンション調整方法。

【請求項2】

前記設定工程では、

前記取付基準部の位置ずれ度合いと前記車両の仕様に対応する輪荷重とに基づいてサスペンションの調整量を設定する、

請求項1に記載のサスペンション調整方法。

【請求項3】

サスペンションを車体に取り付ける前に前記サスペンションを調整するサスペンション調整システムであって、

前記車体に形成される複数の基準穴の位置を計測し、該計測結果に基づいて、前記車体の基準となる位置である基準位置、車両の進行方向、車両の幅方向、および車両の高さ方向を規定する第一の計測手段と、

前記車体に対して前記サスペンションを位置決めする取付基準部の位置を、前記基準位置を基準として、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向に沿って計測する第二の計測手段と、

前記第二の計測手段の計測結果より、前記車両の進行方向、前記車両の幅方向、および前記車両の高さ方向における前記取付基準部の位置ずれ度合いを算出し、該算出結果に基づいてサスペンションの調整量を設定する設定手段と、

を具備し、

前記設定手段で設定される前記サスペンションの調整量に基づいて、前記サスペンションを調整する、

サスペンション調整システム。

【請求項4】

前記設定手段は、

前記取付基準部の位置ずれ度合いと前記車両の仕様に対応する輪荷重とに基づいてサスペンションの調整量を設定する、

請求項3に記載のサスペンション調整システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−255694(P2011−255694A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−129203(P2010−129203)

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月4日(2010.6.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]