サブフレームの取付構造

【課題】中間弾性部における弾性体の耐久性を高めること。

【解決手段】車体21の下方に配置されたサブフレーム11の前端部、中間部及び後端部は、前部弾性部と中間弾性部43と後部弾性部とを介して、それぞれ車体に取り付けられる。中間弾性部43は、車体の下に位置し且つサブフレームの上に位置する第1取付部材51と、この第1取付部材51の真上に離れて位置する第2取付部材52と、これらの第1取付部材51と第2取付部材52との間に介在した弾性体53とからなる。第1取付部材51は、車体21に取り付けられている。第2取付部材52は、サブフレーム11に取り付けられている。

【解決手段】車体21の下方に配置されたサブフレーム11の前端部、中間部及び後端部は、前部弾性部と中間弾性部43と後部弾性部とを介して、それぞれ車体に取り付けられる。中間弾性部43は、車体の下に位置し且つサブフレームの上に位置する第1取付部材51と、この第1取付部材51の真上に離れて位置する第2取付部材52と、これらの第1取付部材51と第2取付部材52との間に介在した弾性体53とからなる。第1取付部材51は、車体21に取り付けられている。第2取付部材52は、サブフレーム11に取り付けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体の下にサブフレームを取付けているサブフレームの取付構造に関するものである。

【背景技術】

【0002】

サブフレームの取付構造には、車体に弾性体を介してサブフレームを取付けているものがある。弾性体は車体に締結した上側金具の下に取付けられ、サブフレームに締結した下側金具の上に取付けられている(例えば、特許文献1参照)。

【0003】

しかし、特許文献1に示される従来技術では、サブフレームからの荷重に対する弾性体の耐久性を、より高めるには限界がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−98799号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、弾性体の耐久性をより高めることができるサブフレームの取付構造を提供することを課題とする。

【課題を解決するための手段】

【0006】

請求項1に係る発明では、車体の下方に配置されたサブフレームの前端部、中間部及び後端部を、前部弾性部と中間弾性部と後部弾性部とを介して、それぞれ前記車体に取付けるようにした、サブフレームの取付構造において、

前記車体に前記中間部を取り付けるための前記中間弾性部は、前記車体の下に位置し且つ前記サブフレームの上に位置する第1取付部材と、この第1取付部材の真上に離れて位置する第2取付部材と、これらの第1取付部材と第2取付部材との間に介在した弾性体とからなり、前記第1取付部材は、前記車体に取り付けられており、前記第2取付部材は、前記サブフレームに取り付けられていることを特徴とする。

【0007】

請求項2に係る発明では、筒状のカラーと、このカラーの内部を貫通するボルトとを、更に有しており、

前記カラーは、前記第1取付部材の上面から上方へ延びて、前記第2取付部材を貫通するとともに、上端面が前記車体の下面に重ねられることで、前記車体に対する前記第1取付部材の上下方向の位置決めをなすための部材であり、

前記ボルトは、前記第1取付部材を上下貫通するとともに、前記カラーの内部を貫通して、前記車体にねじ止めされることで、前記車体に前記第1取付部材を取り付けるための締結部材であり、

前記弾性体は、前記第1・第2取付部材と共に前記カラーを包み込むように、前記第1・第2取付部材及び前記カラーと一体に形成されていることを特徴とする。

【0008】

請求項3に係る発明では、前記第2取付部材の上面において、前記カラーが貫通した部分及びその周囲は、前記弾性体によって包み込まれていることを特徴とする。

【発明の効果】

【0009】

請求項1に係る発明では、中間弾性部において、車体に取り付けられた第1取付部材の真上に、弾性体を介して第2取付部材を配置し、この第2取付部材をサブフレームに取り付けたものである。このため、サブフレームの下向き荷重は、第2取付部材から弾性体の上に圧縮荷重として伝わり、さらに弾性体から第1取付部材の上に伝わる。つまり、弾性体は第1・第2取付部材間で圧縮される。従って、弾性体の耐久性を高めるとともに、第1・第2取付部材に対する弾性体の結合の耐久性を高めることができる。

【0010】

請求項2に係る発明では、弾性体は、車体に対する第1取付部材の上下方向の位置決めをなすためのカラーと、第1・第2取付部材とを、包み込むように、第1・第2取付部材及びカラーと一体に形成される。このため、サブフレームから第1取付部材に伝わった上下方向の振動を、弾性体によって十分に受け止めて吸収することができる。

【0011】

請求項3に係る発明では、第2取付部材の上面において、カラーが貫通した部分及びその周囲を、弾性体によって包み込んだものである。このため、カラーが貫通した部分及びその周囲において、弾性体に発生する応力の集中を抑制することができる。従って、第2取付部材に弾性体を結合する部分の耐久性を高めることができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る車体とサブフレームとの取付構造の斜視図である。

【図2】図1の2矢視図である。

【図3】図1に示されたサブフレームの斜視図である。

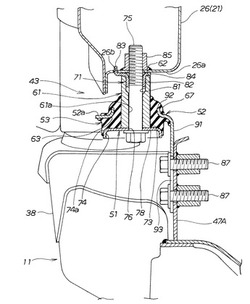

【図4】図2の4−4線断面図である。

【図5】図3の5部の詳細図である。

【図6】図5に示された中間弾性部の詳細図である。

【図7】図6の7−7線断面図である。

【図8】図6に示された中間弾性部と回り止め部材の関係を示す斜視図である。

【図9】図8の9矢視図である。

【発明を実施するための形態】

【0013】

本発明を実施するための形態を添付図に基づいて以下に説明する。

【実施例】

【0014】

実施例に係るサブフレーム11の取付構造について説明する。

図1及び図2に示すように、サブフレーム11は、車両における車体21の前部に取り付けられる。車体21の前部は、左右のフロントサイドフレーム26,27を主要構成とする、モノコックボディである。左右のフロントサイドフレーム26,27は、車体前部の両側において車体前後に延びている。

【0015】

サブフレーム11は、車体21の下方、つまり左右のフロントサイドフレーム26,27の下方に配置されており、図示せぬエンジン及びトランスミッションをマウントするとともに、左右両側に左右のフロントサスペンションを取り付けたものである。

【0016】

図1〜図3に示すように、このサブフレーム11は平面視略四角形状の枠からなり、車幅方向に細長い前フレーム部36と、この前フレーム部36の両端から後方へ延びる左フレーム部38及び右フレーム部39と、左・右フレーム部38,39の中間に掛け渡されたクロスメンバ37とからなる。

【0017】

サブフレーム11の取付構造は、車体21に6個の弾性部41,41,42,42,43,43を介してサブフレーム11を取り付ける方式の構造、いわゆる、フローティング式取付構造を採用している。詳しく述べると次の通りである。

【0018】

サブフレーム11の左右の前端部44,45は、それぞれ前部弾性部41,41を介して、左右のフロントサイドフレーム26,27の前支持部31,31に取り付けられている。

【0019】

サブフレーム11の左右の後端部46,47は、それぞれ後部弾性部42,42を介して左右のフロントサイドフレーム26,27の後支持部33,33に取り付けられている。

【0020】

サブフレーム11の左右の中間部48,49は、それぞれ中間弾性部43,43を介して左右のフロントサイドフレーム26,27の中央支持部32,32に取り付けられている。

【0021】

次に、左の中間弾性部43について、図4〜図9に基づき詳しく説明する。なお、右の中間弾性部43は左の中間弾性部43と同じ構成なので、説明を省略する。

【0022】

図4に示すように、中間弾性部43は、第1取付部材51と第2取付部材52と弾性体53とカラー61と回り止め部材71とからなる。

【0023】

図2及び図4に示すように、第1取付部材51は、車体21、つまり左フロントサイドフレーム26の下に位置し且つサブフレーム11の上に位置した部材であって、車体21(左フロントサイドフレーム26)に第1のボルト75によって取り付けられる。このように、第1取付部材51は、車体21とサブフレーム11との間に位置している。

【0024】

図4、図7及び図9に示すように、第1取付部材51は、平面視四角形に形成された水平な平板からなり、鋼板等の金属板によって構成されている。第1取付部材51の周縁は、サブフレーム11へ向かって(下方へ向かって)折り返されることで、縁取りされている。つまり、第1取付部材51の周縁には、所定の曲げ半径で下方へ円弧状に曲げられたアール部74a(屈曲部74a)と、このアール部74aの下端から下方へ延びるリブ部74とが、形成されている。第1取付部材51に対して、リブ部74は直角である。さらに、第1取付部材51は、中央に上下貫通したボルト挿通孔76を有している。

【0025】

図4、図7及び図9に示すように、第2取付部材52は、第1取付部材51の真上に位置し、しかも、第1取付部材51から上方へ所定の距離だけ離れて位置した部材であって、サブフレーム11に取り付けられる。ここで、第1取付部材51に対して第2取付部材52が離れている、所定の距離については、弾性体53が防振性能を十分に発揮することが可能な大きさに設定される。

詳しく説明すると、第2取付部材52は、平面視四角形に形成された水平な平板からなり、鋼板等の金属板によって構成されている。第1取付部材51に対して、第2取付部材52は平行である。

【0026】

この第2取付部材52は、中央に上下貫通した開口部63を有している。この開口部63は、第1取付部材51のボルト挿通孔76に対して同心に位置する。開口部63の径は、ボルト挿通孔76の径よりも大きい。開口部63の縁は、車体21の下面(左フロントサイドフレーム26の下面26a)へ向かって(上方へ向かって)折り返されることで、縁取りされている。つまり、開口部63の縁には、所定の曲げ半径で上方に円弧状に曲げられ、その上端から上方へ延びるアンカ部92が形成されている。第2取付部材52に対して、アンカ部92は直角である。

【0027】

さらに、第2取付部材52は、図4〜図9に示すように、外周縁の一端から下方へ向かって(サブフレーム11へ向かって)延びた、ブラケット部91を有している。例えば、平板状の第2取付部材52の端を折り曲げることによって、ブラケット部91が形成される。ブラケット部91を有した第2取付部材52の全体形状は、側面視で概ね上下逆向きのL字状を呈する。

【0028】

ブラケット部91には、第2のボルト87,87を通すために、下縁を開放され上下に細長い長孔93が形成されている。このため、ブラケット部91は、例えばサブフレーム11から上方へ延びた支持部47Aに、第2のボルト87,87によって取り付けられる。この結果、上述のように第2取付部材52は、サブフレーム11の左の中間部48に取り付けられる。

【0029】

このように、サブフレーム11に対して、第1取付部材51、第2取付部材52、フロントサイドフレーム26の順に上位に位置する。

【0030】

図4及び図7に示すように、カラー61は、鋼管等の金属材料によって構成されている、筒状の部材であり、第1取付部材51の上面73に対して垂直に位置するように、上面73に載置される。但し、カラー61を第1取付部材51に固定することは任意である。

【0031】

このカラー61は、第1取付部材51の上面73から上方へ延びて、第2取付部材52の開口部63を貫通するとともに、上端面62が車体21の下面(左フロントサイドフレーム26の下面26a)に重ねられることで、車体21に対する第1取付部材51の上下方向の位置決めをなすための部材である。

【0032】

図4及び図7に示すように、第1取付部材51は、第1のボルト75によって車体21に取り付けられる。具体的に述べると、左のフロントサイドフレーム26の内部には、ナット85が固定されている。第1のボルト75は、ナット85にねじ込まれる締結部材である。

【0033】

第1のボルト75は、第1取付部材51の下方からボルト挿通孔76に差し込まれ、第1取付部材51のボルト挿通孔76を上下貫通するとともに、カラー61の内部(貫通孔61a)を貫通して、車体21のナット85にねじ止めされる。第1取付部材51の下面78に接している第1のボルト75の頭部と、ナット85とによって、第1取付部材51及びカラー61が車体21に締め付けられることによって、車体21に第1取付部材51が取り付けられる。

【0034】

図4及び図8に示すように、回り止め部材71は、第1のボルト75を車体21にねじ止めするときに、車体21に掛けることでカラー61の回り止めをすることが可能に、カラー61の上端に取り付けられている。より具体的に述べると、カラー61の上端部には嵌合孔部81が形成されている。この嵌合孔部81は、貫通孔61aと同心に位置するとともに、貫通孔61aよりも大径である。

【0035】

回り止め部材71は、嵌合リング部82と掛止爪83とからなる、金属製の一体成型品である。嵌合リング部82は、一端にフランジ84を有した短い筒状の部材であって、嵌合孔部81に圧入によって嵌合される。嵌合孔部81に対する嵌合リング部82の「はめあい」の程度は、カラー61に対する回り止め部材71の相対的な回転が規制される程度に設定される。このため、嵌合孔部81に対して、嵌合リング部82は相対的に回転しないように一体的に結合している。

【0036】

掛止爪83は、フランジ84の外周面から径外方へ延びるとともに、その先端から更に車体21へ向かって延びた、略L字状の部材である。この掛止爪83は、車体21の下面(左フロントサイドフレーム26の下面26a)に形成された掛止凹部26bに嵌合することが可能である。回り止め部材71がカラー61に取り付けられた状態で、掛止凹部26bに掛止爪83を差し込んで掛け止めることにより、車体21に対するカラー61の回転は規制される。この結果、車体21に対する中間弾性部43の回転は規制される。なお、フランジ84の有無は任意である。

【0037】

図4及び図7に示すように、弾性体53は、第1取付部材51と第2取付部材52との間に介在する防振用の部材であって、ラバー(ゴム)によって構成される。この弾性体53は、第1・第2取付部材51,52と共にカラー61を包み込むように、第1・第2取付部材51,52及びカラー61と一体に形成されている。カラー61の外周面は、第2取付部材52よりも上位の部分まで、弾性体53によって包み込まれている。つまり、カラー61の下半部が、弾性体53によって包み込まれている。このため、第1・第2取付部材51,52と、回り止め部材71が結合されたカラー61と、弾性体53とは、互いに一体に結合されることによって、1つの中間弾性部43を構成している。

【0038】

上述したことであるが、図4及び図7に示すように、第1取付部材51の周縁には、円弧状のアール部74aを介して下方へ延びた、リブ部74が形成されている。第1・第2取付部材51,52間に結合されている弾性体53は、更にリブ部74の外周面を包み込むように下方へ延びて、リブ部74に一体に結合されている。つまり、弾性体53は、第1取付部材51の上面73に結合する他に、アール部74a及びリブ部74の各外周面にも結合している。このため、第1取付部材51と弾性体53との間の結合面が広がる。結合面積が増すので、荷重が作用した場合の応力を分散することができる。しかも、第1取付部材51の周縁に円弧状のアール部74aを有しているので、周縁の部分に発生する応力の集中を抑制することができる。従って、第1取付部材51に弾性体53を結合する部分の耐久性を高めることができる。

【0039】

また、図4及び図7に示すように、第2取付部材52の開口部63の縁は、上方に円弧状に曲げられ、その上端から上方へ延びる、環状のアンカ部92が形成されている。アンカ部92の内径は、カラー61の外径よりも大きく設定されている。弾性体53は、カラー61の外周面とアンカ部92の内周面との間にも介在している。カラー61の外周面とアンカ部92の内周面との間に介在している部分の厚みTi(図7参照)は、カラー61とアンカ部92との径の差に相当する。この径の差、つまり厚みTiは、弾性体53の耐久性を高める上で、大きいことが好ましい。

【0040】

ところで、第1・第2取付部材51,52間で弾性体53を介して荷重を伝達するとともに、弾性体53による制振性能を高めるには、第2取付部材52と弾性体53との間の結合面積を増すことが考えられる。そのためには、第2取付部材52の開口部63を小径にすることが考えられる。開口部63を小径にすると、開口部63の縁とカラー61の外周面との間の隙間が減少する。この隙間に介在する弾性体53の厚みTiも小さくなる。この結果、荷重に対し、弾性体53において厚みTiが小さい部分は、上下方向の変形量(ひずみ量)が大きくなる。弾性体53の耐久性を高めるには、厚みTiを大きくすることが求められる。

【0041】

これに対して、上述のように、実施例の第2取付部材52の開口部63の縁は、上方に円弧状に曲げられ、その上端から上方へ延びる、環状のアンカ部92が形成されている。その分、第2取付部材52と弾性体53との間の結合面積を増すことができる。結合面積が増すので、荷重が作用した場合の応力を分散することができる。しかも、開口部63の縁とアンカ部92との間は円弧状に形成されているので、周縁の部分に発生する応力の集中を抑制することができる。従って、第2取付部材52に弾性体53を結合する部分の強度を高めることができる。

【0042】

さらには、上述のように、アンカ部92を有することによって、第2取付部材52と弾性体53との間の結合面積を増している。このため、結合面積を増すために、開口部63を小径にする必要はない。開口部63の位置において、弾性体53の厚みTiを大きくすることができ、この結果、厚みTiが大きくなった部分における、上下方向の変形量(ひずみ量)を減少することができる。従って、弾性体53の耐久性を高めることができる。

【0043】

また、図4、図6及び図7に示すように、第2取付部材52の上面52aにおいて、カラー61が貫通した部分(開口部63及びアンカ部92)及びその周囲は、弾性体53によって包み込まれている。つまり、弾性体53は、第2取付部材52の上面52a及び開口部63を包み込むとともに、更に、アンカ部92を包み込むための膨出部67を有している。このため、カラー61が貫通した部分及びその周囲において、弾性体53に発生する応力の集中を抑制することができる。従って、第2取付部材52に弾性体53を結合する部分の耐久性を高めることができる。

【0044】

ところで、弾性体53を成形する成形工程において、弾性体53を金型にセットする際に、第1・第2取付部材51,52及びカラー61には、少なくとも弾性体53に結合する面に、図示せぬ接着剤を塗布している。接着剤を塗布することによって、第1・第2取付部材51,52及びカラー61に対する弾性体53の結合状態を、より堅固にすることができる。

【0045】

上記構成のサブフレーム11の取付構造は、次の作用・効果を有する。

図4に示すように、サブフレーム11の取付構造は、中間弾性部43において、車体21に取り付けられた第1取付部材51の真上に、弾性体53を介して第2取付部材52を配置し、この第2取付部材52をサブフレーム11に取り付けたものである。

【0046】

このため、サブフレーム11の下向き荷重は、第2取付部材52から弾性体53の上に圧縮荷重として伝わり、さらに弾性体53から第1取付部材51の上に伝わり、この第1取付部材51から車体21に伝わる。

【0047】

つまり、弾性体53は第1・第2取付部材51,52間で圧縮される。従って、弾性体53の耐久性を高めるとともに、第1・第2取付部材51,52に対する弾性体53の結合の耐久性を高めることができる。

【0048】

また、弾性体53は、車体21に対する第1取付部材51の上下方向の位置決めをなすためのカラー61と、第1・第2取付部材51,52とを、包み込むように、第1・第2取付部材51,52及びカラー61と一体に形成される。このため、サブフレーム11から第1取付部材51に伝わった上下方向の振動を、弾性体53によって十分に受け止めて吸収することができる。

【産業上の利用可能性】

【0049】

本発明のサブフレーム11の取付構造は、車両のサブフレーム11の取り付けに好適である。

【符号の説明】

【0050】

11…サブフレーム、21…車体、26a…車体の下面、41…前部弾性部、42…後部弾性部、43…中間弾性部、44,45…前端部、46,47…後端部、48,49…中間部、51…第1取付部材、52…第2取付部材、52a…第2取付部材の上面、53…弾性体、61…カラー、62…カラーの上端面、73…第1取付部材の上面、75…ボルト。

【技術分野】

【0001】

本発明は、車体の下にサブフレームを取付けているサブフレームの取付構造に関するものである。

【背景技術】

【0002】

サブフレームの取付構造には、車体に弾性体を介してサブフレームを取付けているものがある。弾性体は車体に締結した上側金具の下に取付けられ、サブフレームに締結した下側金具の上に取付けられている(例えば、特許文献1参照)。

【0003】

しかし、特許文献1に示される従来技術では、サブフレームからの荷重に対する弾性体の耐久性を、より高めるには限界がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−98799号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、弾性体の耐久性をより高めることができるサブフレームの取付構造を提供することを課題とする。

【課題を解決するための手段】

【0006】

請求項1に係る発明では、車体の下方に配置されたサブフレームの前端部、中間部及び後端部を、前部弾性部と中間弾性部と後部弾性部とを介して、それぞれ前記車体に取付けるようにした、サブフレームの取付構造において、

前記車体に前記中間部を取り付けるための前記中間弾性部は、前記車体の下に位置し且つ前記サブフレームの上に位置する第1取付部材と、この第1取付部材の真上に離れて位置する第2取付部材と、これらの第1取付部材と第2取付部材との間に介在した弾性体とからなり、前記第1取付部材は、前記車体に取り付けられており、前記第2取付部材は、前記サブフレームに取り付けられていることを特徴とする。

【0007】

請求項2に係る発明では、筒状のカラーと、このカラーの内部を貫通するボルトとを、更に有しており、

前記カラーは、前記第1取付部材の上面から上方へ延びて、前記第2取付部材を貫通するとともに、上端面が前記車体の下面に重ねられることで、前記車体に対する前記第1取付部材の上下方向の位置決めをなすための部材であり、

前記ボルトは、前記第1取付部材を上下貫通するとともに、前記カラーの内部を貫通して、前記車体にねじ止めされることで、前記車体に前記第1取付部材を取り付けるための締結部材であり、

前記弾性体は、前記第1・第2取付部材と共に前記カラーを包み込むように、前記第1・第2取付部材及び前記カラーと一体に形成されていることを特徴とする。

【0008】

請求項3に係る発明では、前記第2取付部材の上面において、前記カラーが貫通した部分及びその周囲は、前記弾性体によって包み込まれていることを特徴とする。

【発明の効果】

【0009】

請求項1に係る発明では、中間弾性部において、車体に取り付けられた第1取付部材の真上に、弾性体を介して第2取付部材を配置し、この第2取付部材をサブフレームに取り付けたものである。このため、サブフレームの下向き荷重は、第2取付部材から弾性体の上に圧縮荷重として伝わり、さらに弾性体から第1取付部材の上に伝わる。つまり、弾性体は第1・第2取付部材間で圧縮される。従って、弾性体の耐久性を高めるとともに、第1・第2取付部材に対する弾性体の結合の耐久性を高めることができる。

【0010】

請求項2に係る発明では、弾性体は、車体に対する第1取付部材の上下方向の位置決めをなすためのカラーと、第1・第2取付部材とを、包み込むように、第1・第2取付部材及びカラーと一体に形成される。このため、サブフレームから第1取付部材に伝わった上下方向の振動を、弾性体によって十分に受け止めて吸収することができる。

【0011】

請求項3に係る発明では、第2取付部材の上面において、カラーが貫通した部分及びその周囲を、弾性体によって包み込んだものである。このため、カラーが貫通した部分及びその周囲において、弾性体に発生する応力の集中を抑制することができる。従って、第2取付部材に弾性体を結合する部分の耐久性を高めることができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る車体とサブフレームとの取付構造の斜視図である。

【図2】図1の2矢視図である。

【図3】図1に示されたサブフレームの斜視図である。

【図4】図2の4−4線断面図である。

【図5】図3の5部の詳細図である。

【図6】図5に示された中間弾性部の詳細図である。

【図7】図6の7−7線断面図である。

【図8】図6に示された中間弾性部と回り止め部材の関係を示す斜視図である。

【図9】図8の9矢視図である。

【発明を実施するための形態】

【0013】

本発明を実施するための形態を添付図に基づいて以下に説明する。

【実施例】

【0014】

実施例に係るサブフレーム11の取付構造について説明する。

図1及び図2に示すように、サブフレーム11は、車両における車体21の前部に取り付けられる。車体21の前部は、左右のフロントサイドフレーム26,27を主要構成とする、モノコックボディである。左右のフロントサイドフレーム26,27は、車体前部の両側において車体前後に延びている。

【0015】

サブフレーム11は、車体21の下方、つまり左右のフロントサイドフレーム26,27の下方に配置されており、図示せぬエンジン及びトランスミッションをマウントするとともに、左右両側に左右のフロントサスペンションを取り付けたものである。

【0016】

図1〜図3に示すように、このサブフレーム11は平面視略四角形状の枠からなり、車幅方向に細長い前フレーム部36と、この前フレーム部36の両端から後方へ延びる左フレーム部38及び右フレーム部39と、左・右フレーム部38,39の中間に掛け渡されたクロスメンバ37とからなる。

【0017】

サブフレーム11の取付構造は、車体21に6個の弾性部41,41,42,42,43,43を介してサブフレーム11を取り付ける方式の構造、いわゆる、フローティング式取付構造を採用している。詳しく述べると次の通りである。

【0018】

サブフレーム11の左右の前端部44,45は、それぞれ前部弾性部41,41を介して、左右のフロントサイドフレーム26,27の前支持部31,31に取り付けられている。

【0019】

サブフレーム11の左右の後端部46,47は、それぞれ後部弾性部42,42を介して左右のフロントサイドフレーム26,27の後支持部33,33に取り付けられている。

【0020】

サブフレーム11の左右の中間部48,49は、それぞれ中間弾性部43,43を介して左右のフロントサイドフレーム26,27の中央支持部32,32に取り付けられている。

【0021】

次に、左の中間弾性部43について、図4〜図9に基づき詳しく説明する。なお、右の中間弾性部43は左の中間弾性部43と同じ構成なので、説明を省略する。

【0022】

図4に示すように、中間弾性部43は、第1取付部材51と第2取付部材52と弾性体53とカラー61と回り止め部材71とからなる。

【0023】

図2及び図4に示すように、第1取付部材51は、車体21、つまり左フロントサイドフレーム26の下に位置し且つサブフレーム11の上に位置した部材であって、車体21(左フロントサイドフレーム26)に第1のボルト75によって取り付けられる。このように、第1取付部材51は、車体21とサブフレーム11との間に位置している。

【0024】

図4、図7及び図9に示すように、第1取付部材51は、平面視四角形に形成された水平な平板からなり、鋼板等の金属板によって構成されている。第1取付部材51の周縁は、サブフレーム11へ向かって(下方へ向かって)折り返されることで、縁取りされている。つまり、第1取付部材51の周縁には、所定の曲げ半径で下方へ円弧状に曲げられたアール部74a(屈曲部74a)と、このアール部74aの下端から下方へ延びるリブ部74とが、形成されている。第1取付部材51に対して、リブ部74は直角である。さらに、第1取付部材51は、中央に上下貫通したボルト挿通孔76を有している。

【0025】

図4、図7及び図9に示すように、第2取付部材52は、第1取付部材51の真上に位置し、しかも、第1取付部材51から上方へ所定の距離だけ離れて位置した部材であって、サブフレーム11に取り付けられる。ここで、第1取付部材51に対して第2取付部材52が離れている、所定の距離については、弾性体53が防振性能を十分に発揮することが可能な大きさに設定される。

詳しく説明すると、第2取付部材52は、平面視四角形に形成された水平な平板からなり、鋼板等の金属板によって構成されている。第1取付部材51に対して、第2取付部材52は平行である。

【0026】

この第2取付部材52は、中央に上下貫通した開口部63を有している。この開口部63は、第1取付部材51のボルト挿通孔76に対して同心に位置する。開口部63の径は、ボルト挿通孔76の径よりも大きい。開口部63の縁は、車体21の下面(左フロントサイドフレーム26の下面26a)へ向かって(上方へ向かって)折り返されることで、縁取りされている。つまり、開口部63の縁には、所定の曲げ半径で上方に円弧状に曲げられ、その上端から上方へ延びるアンカ部92が形成されている。第2取付部材52に対して、アンカ部92は直角である。

【0027】

さらに、第2取付部材52は、図4〜図9に示すように、外周縁の一端から下方へ向かって(サブフレーム11へ向かって)延びた、ブラケット部91を有している。例えば、平板状の第2取付部材52の端を折り曲げることによって、ブラケット部91が形成される。ブラケット部91を有した第2取付部材52の全体形状は、側面視で概ね上下逆向きのL字状を呈する。

【0028】

ブラケット部91には、第2のボルト87,87を通すために、下縁を開放され上下に細長い長孔93が形成されている。このため、ブラケット部91は、例えばサブフレーム11から上方へ延びた支持部47Aに、第2のボルト87,87によって取り付けられる。この結果、上述のように第2取付部材52は、サブフレーム11の左の中間部48に取り付けられる。

【0029】

このように、サブフレーム11に対して、第1取付部材51、第2取付部材52、フロントサイドフレーム26の順に上位に位置する。

【0030】

図4及び図7に示すように、カラー61は、鋼管等の金属材料によって構成されている、筒状の部材であり、第1取付部材51の上面73に対して垂直に位置するように、上面73に載置される。但し、カラー61を第1取付部材51に固定することは任意である。

【0031】

このカラー61は、第1取付部材51の上面73から上方へ延びて、第2取付部材52の開口部63を貫通するとともに、上端面62が車体21の下面(左フロントサイドフレーム26の下面26a)に重ねられることで、車体21に対する第1取付部材51の上下方向の位置決めをなすための部材である。

【0032】

図4及び図7に示すように、第1取付部材51は、第1のボルト75によって車体21に取り付けられる。具体的に述べると、左のフロントサイドフレーム26の内部には、ナット85が固定されている。第1のボルト75は、ナット85にねじ込まれる締結部材である。

【0033】

第1のボルト75は、第1取付部材51の下方からボルト挿通孔76に差し込まれ、第1取付部材51のボルト挿通孔76を上下貫通するとともに、カラー61の内部(貫通孔61a)を貫通して、車体21のナット85にねじ止めされる。第1取付部材51の下面78に接している第1のボルト75の頭部と、ナット85とによって、第1取付部材51及びカラー61が車体21に締め付けられることによって、車体21に第1取付部材51が取り付けられる。

【0034】

図4及び図8に示すように、回り止め部材71は、第1のボルト75を車体21にねじ止めするときに、車体21に掛けることでカラー61の回り止めをすることが可能に、カラー61の上端に取り付けられている。より具体的に述べると、カラー61の上端部には嵌合孔部81が形成されている。この嵌合孔部81は、貫通孔61aと同心に位置するとともに、貫通孔61aよりも大径である。

【0035】

回り止め部材71は、嵌合リング部82と掛止爪83とからなる、金属製の一体成型品である。嵌合リング部82は、一端にフランジ84を有した短い筒状の部材であって、嵌合孔部81に圧入によって嵌合される。嵌合孔部81に対する嵌合リング部82の「はめあい」の程度は、カラー61に対する回り止め部材71の相対的な回転が規制される程度に設定される。このため、嵌合孔部81に対して、嵌合リング部82は相対的に回転しないように一体的に結合している。

【0036】

掛止爪83は、フランジ84の外周面から径外方へ延びるとともに、その先端から更に車体21へ向かって延びた、略L字状の部材である。この掛止爪83は、車体21の下面(左フロントサイドフレーム26の下面26a)に形成された掛止凹部26bに嵌合することが可能である。回り止め部材71がカラー61に取り付けられた状態で、掛止凹部26bに掛止爪83を差し込んで掛け止めることにより、車体21に対するカラー61の回転は規制される。この結果、車体21に対する中間弾性部43の回転は規制される。なお、フランジ84の有無は任意である。

【0037】

図4及び図7に示すように、弾性体53は、第1取付部材51と第2取付部材52との間に介在する防振用の部材であって、ラバー(ゴム)によって構成される。この弾性体53は、第1・第2取付部材51,52と共にカラー61を包み込むように、第1・第2取付部材51,52及びカラー61と一体に形成されている。カラー61の外周面は、第2取付部材52よりも上位の部分まで、弾性体53によって包み込まれている。つまり、カラー61の下半部が、弾性体53によって包み込まれている。このため、第1・第2取付部材51,52と、回り止め部材71が結合されたカラー61と、弾性体53とは、互いに一体に結合されることによって、1つの中間弾性部43を構成している。

【0038】

上述したことであるが、図4及び図7に示すように、第1取付部材51の周縁には、円弧状のアール部74aを介して下方へ延びた、リブ部74が形成されている。第1・第2取付部材51,52間に結合されている弾性体53は、更にリブ部74の外周面を包み込むように下方へ延びて、リブ部74に一体に結合されている。つまり、弾性体53は、第1取付部材51の上面73に結合する他に、アール部74a及びリブ部74の各外周面にも結合している。このため、第1取付部材51と弾性体53との間の結合面が広がる。結合面積が増すので、荷重が作用した場合の応力を分散することができる。しかも、第1取付部材51の周縁に円弧状のアール部74aを有しているので、周縁の部分に発生する応力の集中を抑制することができる。従って、第1取付部材51に弾性体53を結合する部分の耐久性を高めることができる。

【0039】

また、図4及び図7に示すように、第2取付部材52の開口部63の縁は、上方に円弧状に曲げられ、その上端から上方へ延びる、環状のアンカ部92が形成されている。アンカ部92の内径は、カラー61の外径よりも大きく設定されている。弾性体53は、カラー61の外周面とアンカ部92の内周面との間にも介在している。カラー61の外周面とアンカ部92の内周面との間に介在している部分の厚みTi(図7参照)は、カラー61とアンカ部92との径の差に相当する。この径の差、つまり厚みTiは、弾性体53の耐久性を高める上で、大きいことが好ましい。

【0040】

ところで、第1・第2取付部材51,52間で弾性体53を介して荷重を伝達するとともに、弾性体53による制振性能を高めるには、第2取付部材52と弾性体53との間の結合面積を増すことが考えられる。そのためには、第2取付部材52の開口部63を小径にすることが考えられる。開口部63を小径にすると、開口部63の縁とカラー61の外周面との間の隙間が減少する。この隙間に介在する弾性体53の厚みTiも小さくなる。この結果、荷重に対し、弾性体53において厚みTiが小さい部分は、上下方向の変形量(ひずみ量)が大きくなる。弾性体53の耐久性を高めるには、厚みTiを大きくすることが求められる。

【0041】

これに対して、上述のように、実施例の第2取付部材52の開口部63の縁は、上方に円弧状に曲げられ、その上端から上方へ延びる、環状のアンカ部92が形成されている。その分、第2取付部材52と弾性体53との間の結合面積を増すことができる。結合面積が増すので、荷重が作用した場合の応力を分散することができる。しかも、開口部63の縁とアンカ部92との間は円弧状に形成されているので、周縁の部分に発生する応力の集中を抑制することができる。従って、第2取付部材52に弾性体53を結合する部分の強度を高めることができる。

【0042】

さらには、上述のように、アンカ部92を有することによって、第2取付部材52と弾性体53との間の結合面積を増している。このため、結合面積を増すために、開口部63を小径にする必要はない。開口部63の位置において、弾性体53の厚みTiを大きくすることができ、この結果、厚みTiが大きくなった部分における、上下方向の変形量(ひずみ量)を減少することができる。従って、弾性体53の耐久性を高めることができる。

【0043】

また、図4、図6及び図7に示すように、第2取付部材52の上面52aにおいて、カラー61が貫通した部分(開口部63及びアンカ部92)及びその周囲は、弾性体53によって包み込まれている。つまり、弾性体53は、第2取付部材52の上面52a及び開口部63を包み込むとともに、更に、アンカ部92を包み込むための膨出部67を有している。このため、カラー61が貫通した部分及びその周囲において、弾性体53に発生する応力の集中を抑制することができる。従って、第2取付部材52に弾性体53を結合する部分の耐久性を高めることができる。

【0044】

ところで、弾性体53を成形する成形工程において、弾性体53を金型にセットする際に、第1・第2取付部材51,52及びカラー61には、少なくとも弾性体53に結合する面に、図示せぬ接着剤を塗布している。接着剤を塗布することによって、第1・第2取付部材51,52及びカラー61に対する弾性体53の結合状態を、より堅固にすることができる。

【0045】

上記構成のサブフレーム11の取付構造は、次の作用・効果を有する。

図4に示すように、サブフレーム11の取付構造は、中間弾性部43において、車体21に取り付けられた第1取付部材51の真上に、弾性体53を介して第2取付部材52を配置し、この第2取付部材52をサブフレーム11に取り付けたものである。

【0046】

このため、サブフレーム11の下向き荷重は、第2取付部材52から弾性体53の上に圧縮荷重として伝わり、さらに弾性体53から第1取付部材51の上に伝わり、この第1取付部材51から車体21に伝わる。

【0047】

つまり、弾性体53は第1・第2取付部材51,52間で圧縮される。従って、弾性体53の耐久性を高めるとともに、第1・第2取付部材51,52に対する弾性体53の結合の耐久性を高めることができる。

【0048】

また、弾性体53は、車体21に対する第1取付部材51の上下方向の位置決めをなすためのカラー61と、第1・第2取付部材51,52とを、包み込むように、第1・第2取付部材51,52及びカラー61と一体に形成される。このため、サブフレーム11から第1取付部材51に伝わった上下方向の振動を、弾性体53によって十分に受け止めて吸収することができる。

【産業上の利用可能性】

【0049】

本発明のサブフレーム11の取付構造は、車両のサブフレーム11の取り付けに好適である。

【符号の説明】

【0050】

11…サブフレーム、21…車体、26a…車体の下面、41…前部弾性部、42…後部弾性部、43…中間弾性部、44,45…前端部、46,47…後端部、48,49…中間部、51…第1取付部材、52…第2取付部材、52a…第2取付部材の上面、53…弾性体、61…カラー、62…カラーの上端面、73…第1取付部材の上面、75…ボルト。

【特許請求の範囲】

【請求項1】

車体の下方に配置されたサブフレームの前端部、中間部及び後端部を、前部弾性部と中間弾性部と後部弾性部とを介して、それぞれ前記車体に取付けるようにした、サブフレームの取付構造において、

前記車体に前記中間部を取り付けるための前記中間弾性部は、

前記車体の下に位置し且つ前記サブフレームの上に位置する第1取付部材と、

この第1取付部材の真上に離れて位置する第2取付部材と、

これらの第1取付部材と第2取付部材との間に介在した弾性体とからなり、

前記第1取付部材は、前記車体に取り付けられており、

前記第2取付部材は、前記サブフレームに取り付けられている、

ことを特徴としたサブフレームの取付構造。

【請求項2】

筒状のカラーと、このカラーの内部を貫通するボルトとを、更に有しており、

前記カラーは、前記第1取付部材の上面から上方へ延びて、前記第2取付部材を貫通するとともに、上端面が前記車体の下面に重ねられることで、前記車体に対する前記第1取付部材の上下方向の位置決めをなすための部材であり、

前記ボルトは、前記第1取付部材を上下貫通するとともに、前記カラーの内部を貫通して、前記車体にねじ止めされることで、前記車体に前記第1取付部材を取り付けるための締結部材であり、

前記弾性体は、前記第1・第2取付部材と共に前記カラーを包み込むように、前記第1・第2取付部材及び前記カラーと一体に形成されていることを特徴とした請求項1記載のサブフレームの取付構造。

【請求項3】

前記第2取付部材の上面において、前記カラーが貫通した部分及びその周囲は、前記弾性体によって包み込まれていることを特徴とした請求項2記載のサブフレームの取付構造。

【請求項1】

車体の下方に配置されたサブフレームの前端部、中間部及び後端部を、前部弾性部と中間弾性部と後部弾性部とを介して、それぞれ前記車体に取付けるようにした、サブフレームの取付構造において、

前記車体に前記中間部を取り付けるための前記中間弾性部は、

前記車体の下に位置し且つ前記サブフレームの上に位置する第1取付部材と、

この第1取付部材の真上に離れて位置する第2取付部材と、

これらの第1取付部材と第2取付部材との間に介在した弾性体とからなり、

前記第1取付部材は、前記車体に取り付けられており、

前記第2取付部材は、前記サブフレームに取り付けられている、

ことを特徴としたサブフレームの取付構造。

【請求項2】

筒状のカラーと、このカラーの内部を貫通するボルトとを、更に有しており、

前記カラーは、前記第1取付部材の上面から上方へ延びて、前記第2取付部材を貫通するとともに、上端面が前記車体の下面に重ねられることで、前記車体に対する前記第1取付部材の上下方向の位置決めをなすための部材であり、

前記ボルトは、前記第1取付部材を上下貫通するとともに、前記カラーの内部を貫通して、前記車体にねじ止めされることで、前記車体に前記第1取付部材を取り付けるための締結部材であり、

前記弾性体は、前記第1・第2取付部材と共に前記カラーを包み込むように、前記第1・第2取付部材及び前記カラーと一体に形成されていることを特徴とした請求項1記載のサブフレームの取付構造。

【請求項3】

前記第2取付部材の上面において、前記カラーが貫通した部分及びその周囲は、前記弾性体によって包み込まれていることを特徴とした請求項2記載のサブフレームの取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−105235(P2011−105235A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−264304(P2009−264304)

【出願日】平成21年11月19日(2009.11.19)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月19日(2009.11.19)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]